Затирка бетона — зачем нужна и как сделать правильно?

Завершающим этапом возведения бетонного пола становится затирка его поверхности. Проводят такую строительную операцию по определенной технологии с помощью специальных механизмов. Затирка позволит придать основанию ровную поверхность, подготовить плоскость к дальнейшей отделке. Помимо повышения декоративных качеств такая обработка улучшит эксплуатационные характеристики конструкций из бетона – прочность, стойкость к истиранию, ударным нагрузкам, поглощению влаги. Это способствует долговечности отделки, всего сооружения в целом.

Затирка бетона

Содержание статьи

Почему надо проводить затирку

В ходе высыхания и затвердения из цементного раствора будет испаряться влага, опускаются вниз тяжелые, крупные частицы щебенки, песка. Мелкие фракции с цементным молочком, наоборот, начинают подниматься на поверхность. В результате этого процесса образуются полости, впадины, выпуклости. Поверхности бетонных полов становятся неровными, шероховатыми, внешне непривлекательны.

Под воздействием негативных факторов снижается прочность сцепки компонентов цемента между собой. Со временем полости начнут расширяться, что станет причиной отделения верхних слоев, приведет к образованию глубоких впадин, разрушениям поверхностей конструкций. Предотвратить подобные процессы можно с помощью особой технологии затирки цементного основания. Проведение такой операции позволит устранить пустоты, повысить плотность, однородность бетонных слоев. При этом плоскость станет ровной, приобретет гладкость, необходимую для последующей отделки.

С помощью затирки бетона можно повысить прочность пола, устранить пустоты

Затирку поверхностей из бетона производят посредством специализированного оборудования. Для придания дополнительной прочности, повышения стойкости основания к внешним нагрузкам, истиранию используют особые смеси – топпинги. При кажущейся простоте такие операции требуют определенного опыта, квалификации.

Виды затирочного оборудования

Существуют различные виды оборудования, предназначенного для проведения затирочных операций. По типам конструкции их можно разделить на такие группы:

- дисковое роторное оборудование;

- модели роторных лопастных механизмов, называемых в просторечии «вертолетами»;

- оборудование ручного или автоматического управления для внесения, а также равномерного распределения топпингов;

- устройства для уплотнения угловых участков соединений полов со стенами, другими бетонными конструкциями.

Затирка бетона производится с помощью специального оборудования

Дисковое и лопастное оборудование представлено вариантами с одним или двумя роторами. Такая техника оснащается электромотором или бензиновым двигателем. Модели однороторных вертолетов достаточно компактные, маневренные, удобны в использовании. Такие аппараты может переносить один оператор, управление осуществляется посредством длинной ручки. Однороторная затирочная техника подходит для выравнивания бетонных оснований различной площади. Эти механизмы отличаются высокой производительностью и эффективностью производимых работ.

Такие аппараты может переносить один оператор, управление осуществляется посредством длинной ручки. Однороторная затирочная техника подходит для выравнивания бетонных оснований различной площади. Эти механизмы отличаются высокой производительностью и эффективностью производимых работ.

Модели оборудования, снабженные двумя роторами, характеризуются большой мощностью, тяжелым весом, высокой стоимостью. Эти габаритные машины используются для уплотнения цементных оснований полов значительной площади. По внешнему виду напоминают небольшие автомобили. Оснащены местом для оператора, откуда осуществляется управление аппаратом посредством руля, кнопок. В основном такая техника применяется в масштабном строительстве.

Оборудование с двумя роторами имеет большую мощность. Имеет место для оператора

Кромочные модели устройств используют в обработке угловых участков, мест соединений плоскостей, колонн, арок, проемов, других труднодоступных поверхностей сложной конфигурации. Обычно это портативные аппараты, оснащенные диском малого диаметра. Работают на экономном электродвигателе средней мощности.

Работают на экономном электродвигателе средней мощности.

Выбор оборудования для уплотнения, выравнивания бетонных оснований зависит от площади обрабатываемой поверхности, архитектурных особенностей конструкции. Для проведения затирочных операций в помещениях малого, среднего объема подходят компактные машины с одним ротором и диском универсального диаметра в 90 см. Это маневренное оборудование средней мощности с экономным расходом топлива или электроэнергии. Для управления такими аппаратами достаточно одного оператора.

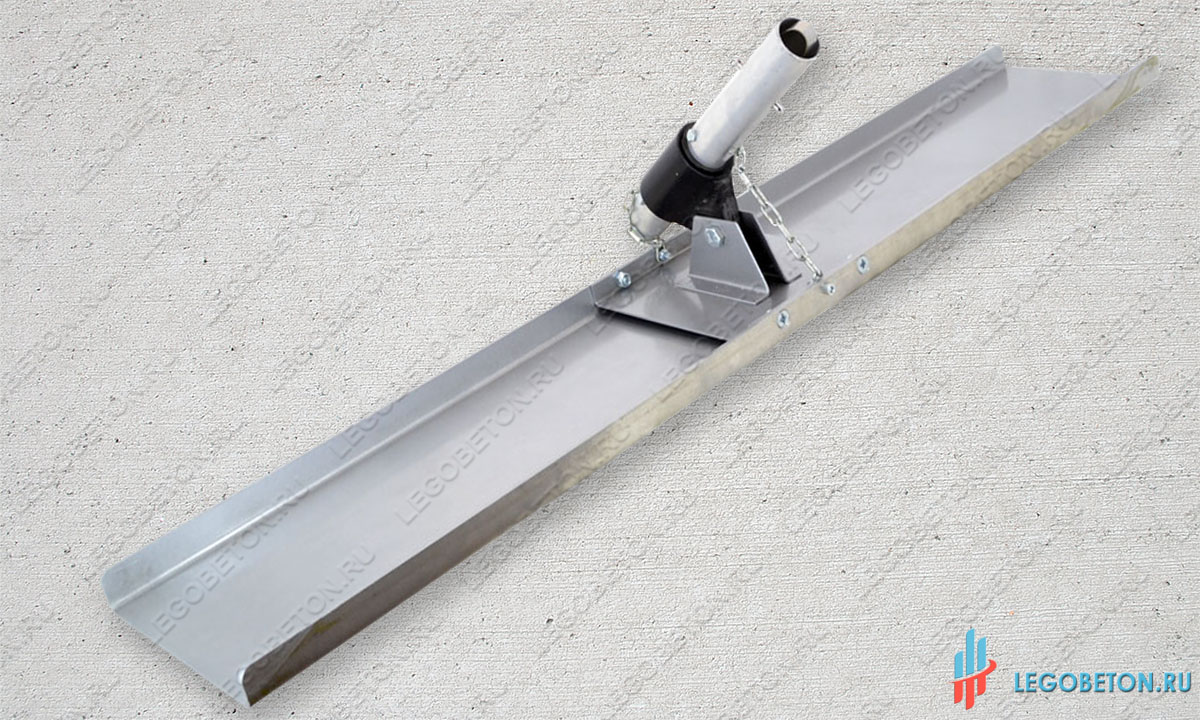

В обработке угловых участков, изгибов, мест со сложной конфигурацией применяют небольшие аппараты, снабженные диском до 60 см в диаметре. На последней стадии затирки используют лопастные устройства. Рабочие лопасти таких аппаратов представляют собой металлические пластины с усиленным ребром жесткости. Такие элементы часто называют затирочным ножом, поскольку в ходе работы он срезает с бетонной конструкции все неровности, выступы.

Интересно! Это позволит уплотнить, выровнять поверхность, сделать ее гладкой, сохранив при этом необходимую форму сложных участков.

Для обработки «сложных» мест используют небольшое оборудование с диском до 60 см

Для уплотнения, выравнивания плоскостей большой площади используют мощные агрегаты с двумя роторами, каждый из которых снабжен диском крупного диаметра. Одновременная работа этих элементов позволит за короткий срок обработать габаритные помещения.

Затирочная машина по бетону

Технология грубой затирки

Начальная стадия уплотнения бетонных стяжек носит название грубой затирки. Эту операцию начинают проводить, когда нанесенный на поверхность основания раствор бетона затвердел настолько, что человек среднего телосложения погрузится на глубину не более 4 мм. Подобная степень затвердения наступает на протяжении от 4 до 7 часов после укладки смеси. На сроки высыхания влияют объемы, марка цемента, влажность, температурные показатели окружающих условий.

Качественная отделка требует проведения двух заходов техники при грубой затирке. В ходе второго этапа аппарат надо направлять перпендикулярно траектории первоначального прохода затирочной машины. Вначале обрабатываются угловые участки, места соединений со стенами, арочными, входными проемами, другими конструкциями. Стяжки здесь высыхают быстрее.

Вначале обрабатываются угловые участки, места соединений со стенами, арочными, входными проемами, другими конструкциями. Стяжки здесь высыхают быстрее.

В первую очередь проводится грубая затирка, когда бетон относительно затвердел

На первой стадии применяют дисковое оборудование. В ходе вращений диска перемешивается залитый на основание бетонный раствор, происходит его уплотнение. В зависимости от толщины уложенной смеси, качества цемента может потребоваться несколько проходов техники по одному направлению. На обрабатываемой плоскости основания должен выделиться определенный объем цементного молока. При необходимости на пол наносится подготовленный состав затирочной смеси – топпинг. Такие средства чаще применяют с целью повышения прочности бетонных стяжек полов помещений, открытых площадок, где предполагаются большие нагрузки в ходе эксплуатации. Например, в торговых залах, промышленных цехах, на складах, рыночных площадях, автомобильных стоянках.

Для равномерного распределения затирочных составов по обрабатываемой плоскости используются тележки особой конструкции.

- объемным контейнером для смесей;

- шнеками, измельчающими затвердевшие затирочные средства;

- заслонками для дозирующей подачи топпинга с целью равномерного распределения смеси на плоскости основания;

- широкими колесами, которые не оставляют глубокой колеи при езде по еще незатвердевшему бетону.

Топпинги обычно применяются для уплотнения бетона на открытых площадках или в больших помещениях, где возможны большие нагрузки

Сначала на предназначенную для затирки поверхность наносится и по всей площади равномерно распределяется примерно 60% от общего объема затирочного вещества. Затем надо подождать примерно четверть часа. Когда топпинг пропитается бетонным молочком и смесь потемнеет, проводят первый проход техники для затирки по одному направлению. После этого на стяжку наносится оставшаяся часть топпинга, которая также должна пропитаться влагой, потемнеть. В завершение осуществляется второй заход техники.

Для бетонных плоскостей с предположительно малой, средней нагрузкой расходный объем смеси составляет до 5 кг на каждый квадратный метр обрабатываемой площади. Обработка оснований с высокими нагрузками в ходе последующей эксплуатации требуется 5-8 кг топпинга на квадратный метр.

Для качественного перемешивания затирочного состава с верхними слоями цементного раствора применяют однороторное дисковое оборудование средней мощности. При этом важное значение имеет форма кромки диска. Например, для плавного выравнивания поверхности подходят диски со скошенными под углом 45° кромками. Участки сложных форм обрабатываются техникой с дисками, кромки которых скошены под прямым углом.

Имеет значение форма кромки диска – для разных целей используются разные диски

После нанесения смеси ее равномерного распределения и перемешивания с бетонным раствором на втором этапе грубой обработки применяют тяжелое, мощное оборудование с двумя роторами и дисками. Вес этих агрегатов может достигать 400 кг, что способствует максимальной степени уплотнения бетона.

Интересно! После каждого прохода степень выравнивания поверхностей проверяют строительным уровнем или контрольной планкой.

Количество, периодичность заходов дискового оборудования зависит от скорости затвердения бетонной стяжки. Если раствор застывает медленно, обработку агрегатом проводят каждый час. Когда цемент твердеет быстро, технику используют через 30 минут. Окончанием грубой отделки станет отсутствие следов от дисков после прохождения затирочной машины.

Когда следов от дисков на цементе не останется, можно считать, что с грубой отделкой покончено

Разновидности затирочных смесей

В основе большинства видов топпинга лежит портландцемент – вяжущий состав из помола цементного клинкера, гипса и силикатных добавок. В производстве затирочных смесей также используют твердые наполнители, волокна полимеров, модифицированные примеси. Повышению прочностных характеристик бетонных оснований, устойчивости к истиранию способствуют различные виды заполнителей топпинга. В этом качестве используют фибру из стали, измельченные породы корунда, базальта, кварцевый песок и другие минеральные вещества высокой степени твердости.

В этом качестве используют фибру из стали, измельченные породы корунда, базальта, кварцевый песок и другие минеральные вещества высокой степени твердости.

Для затирок оснований, которые в дальнейшем будут подвергаться высоким внешним нагрузкам, следует выбирать смеси с наиболее твердыми корундовыми наполнителями. Стоят такие топпинги дороже, но значительно повышают прочность, долговечность бетона. Применяют эти смеси при строительстве промышленных объектов, автостоянок, складских помещений, АЗС.

В обработке бетонных плоскостей с последующей эксплуатацией в условиях низких и средних нагрузок используют топпинги с кварцевым песком. В основном такие смеси применяют для уплотнения полов небольших помещений жилого, офисного, торгово-развлекательного назначения.

Топпинги для бетонного пола

Волокна полимеров, входящие в состав топпингов, служат дополнительным армированием верхнего слоя цементной стяжки. Модифицированные добавки повышают стойкость бетона к воздействию внешних негативных факторов. Отдельные разновидности затирочных смесей содержат пигменты, которые придают цементной поверхности определенную расцветку, повышая декоративные качества пола.

Отдельные разновидности затирочных смесей содержат пигменты, которые придают цементной поверхности определенную расцветку, повышая декоративные качества пола.

Топпинг для бетонного пола

Финишная стадия затирки

На финишном этапе уплотнения бетонных оснований, окончательного выравнивания пола применяют лопастное оборудование – вертолеты. Для качественной обработки плоскости необходимо провести минимум два прохода техники. Как и в случае грубой отделки, траектории направлений затирочных машин должны пересекаться под прямым углом.

При первом заходе лопасти аппаратов надо расположить на высоте 0,5-1 см от поверхности стяжки. На втором проходе – на уровне 2-2,5 см выше пола. Скорость вращения лопастей создает воздушную подушку, которая оказывает сильное давление на обрабатываемую плоскость. Это способствует уплотнению топпинга, верхних слоев цементной стяжки. Возможность изменения угла лопастной части затирочного оборудования позволяет придать полу практически зеркальную гладкость.

Для окончательной затирки бетона используют так называемые вертолеты

Помимо максимально возможного выравнивания и уплотнения, финишная стадия затирки значительно повышает твердость обрабатываемого основания. О готовности пола к дальнейшей отделки свидетельствует отсутствие следов от лопастей и при хождении по полу, характерный блеск гладкой поверхности. Добиться этого можно только с помощью автоматического оборудования.

Интересно! Получить такую плотность, твердость цементной стяжки ручным способом невозможно.

После завершения процесса финишной затирки обработанную поверхность бетона пропитывают специальными битумными или полимерными составами. Это повысит следующие свойства стяжки:

- прочность;

- износостойкость;

- устойчивость к воздействию влаги;

- стойкость к образованию загрязнений, агрессивным щелочным веществам.

Когда процесс затирки будет окончен, бетон пропитывают специальными составами

После окончательного впитывания составов, повышающих эксплуатационные характеристики цементных поверхностей, пол готов к дальнейшей отделке и укладке различных покрытий.

Технология затирки бетонного пола специальными машинами

Как уже было сказано, вручную затиркой пола, как правило, не занимаются – это чаще всего бессмысленно. В связи с этим пошаговую инструкцию мы приводить не будем. Но вот подробнее о технологии затирки расскажем для большего понимания последовательности действий.

Технология затирки бетонного пола

Особенности проведения работ при низких температурах

Отрицательные температурные значения оказывают разрушающие действие на бетон при работах по укладке и обработке стяжки. Температура на поверхности цементного слоя не должна опускаться ниже +5 °С. Достичь этого можно такими способами:

- обустройство своего рода теплиц с деревянным каркасом, перекрытиями из армированной полиэтиленовой пленки и утеплительных материалов;

- отопление с помощью тепловых пушек;

- система электрического обогрева, установленная непосредственно в стяжке.

Размеры, количество теплиц, интенсивность обогрева зависят от объемов работ с бетоном, особенностей возводимых объектов, окружающих условий.

Рекомендуется не проводить затирку бетона при температуре ниже 5 градусов Цельсия

Общие советы по затирке бетона

Добиться наиболее качественного уплотнения цементного раствора, ровной поверхности стяжки можно лишь механизированным способом. При этом помогут ряд рекомендаций опытных строителей и операторов техники для затирки бетона:

- направление движения оборудования с двумя роторами задается рычагами, однороторной техники – рукояткой управления;

- на время проведения этапа грубой отделки лопасть вертолета можно заменить на диск и с его помощью проводить шлифовку плоскости;

- на первом этапе финишной обработки цементных поверхностей лучше расположить лопасти вертолета в вертикальном положении – так можно достичь оптимального давления, срезать все выступы, бугры;

- при каждом последующем заходе вертолета надо повышать скорость вращения лопастей.

Добиться качественной затирки бетона, уплотнения цемента можно только при использовании специального оборудования

В целом лопастные затирочные вертолеты являются наиболее удобным вариантом при проведении строительства частного дома или ремонта небольших помещений. Такую технику легко освоить, она маневренная, надежная и при этом достаточно универсальна. При необходимости можно менять лопасти на диски подходящего размера и способа крепления, проводить различные операции по выравниванию, уплотнению бетонных кладок.

Такую технику легко освоить, она маневренная, надежная и при этом достаточно универсальна. При необходимости можно менять лопасти на диски подходящего размера и способа крепления, проводить различные операции по выравниванию, уплотнению бетонных кладок.

Интересно! Тяжелое, габаритное дисковое оборудование больше подходит для масштабных построек.

Процесс нарезки и обработки швов

Технология создания качественной стяжки предусматривает нарезку в бетоне швов, которые необходимы для предотвращения разного рода деформаций.

Изоляционные швы

Нарезают изоляционные швы, чтобы предотвратить образование деформаций в результате нагрузок от различных конструкций здания – стен, перегородок, перекрытий, колонн. Такие швы обустраивают до заливки бетонного раствора, нарезая и укладывая внутри изоляционный материал по периметрам фундамента, помещений, вдоль стен, вокруг оснований элементов сооружения.

Изоляционные швы необходимы для предотвращения возникновения деформаций

Усадочные швы

Нарезка усадочных швов позволит исключить процессы хаотичного растрескивания цементной стяжки в ходе затвердения. Такие нарезы делают по линии осей и периметрам колонн. В случае образования деформаций из-за усадки трещины в бетоне пола благодаря усадочным швам будут распространяться по заданным направлениям.

Такие нарезы делают по линии осей и периметрам колонн. В случае образования деформаций из-за усадки трещины в бетоне пола благодаря усадочным швам будут распространяться по заданным направлениям.

Рисунок, образуемый линиями нарезов, должен быть максимально приближен к форме квадратов. Допускается превышение длины над шириной такого прямоугольника не больше, чем в 1,5 раза. При этом вероятность хаотичного растрескивания бетона будет минимальной, если общий размер карты нарезов как можно меньше.

Нарезку швов проводят после окончания финишной затирки, стараясь получить квадраты примерно 6 на 6 м. Глубина нарезов – около трети от толщины стяжки. Целью обустройства усадочных швов является создание в бетоне участков слабины. Именно в таких зонах будут локализованы образовавшиеся при усадке трещины.

Усадочные швы требуются для предотвращения растрескивания бетона

Конструкционные швы

При нарезке конструкционных швов стараются по возможности совместить их с усадочными нарезами. При этом они служат для предотвращения растрескивания тяжки вглубь по вертикали. Нарезают такие швы сразу после укладки цементного раствора. При этом в середине толщины стяжки устанавливают рейки под прямым углом к линиям нарезов, по принципу вхождения шипов в пазы.

При этом они служат для предотвращения растрескивания тяжки вглубь по вертикали. Нарезают такие швы сразу после укладки цементного раствора. При этом в середине толщины стяжки устанавливают рейки под прямым углом к линиям нарезов, по принципу вхождения шипов в пазы.

Заполнение швов

Предотвратить засорение швов, уберечь их от проникновения воды, агрессивных химических составов можно с помощью заполнения нарезов полиуретановыми герметизирующими составами. Такие смеси защитят нарезы от негативного воздействия внешних факторов, которые могут привести к разрушению стенок швов. Перед заполнением герметизирующим веществом шовные каналы следует тщательно очистить от мусора, пыли, грязи. Для этого нарезы продувают струями сжатого воздуха, очищают посредством обработки пескоструйным аппаратом или жесткой щеткой вручную.

Чтоб защитить швы, используют специальные герметизирующие составы

При выборе разновидности герметизирующего средства надо учесть эксплуатационные условия, уровень будущих нагрузок. Например, на предприятии по производству пищевых продуктов бетонные стяжки полов должны выдерживать вес тяжелых грузовых автомобилей и в то же время легко мыться для поддержания установленных санитарных норм. Для заполнений швов такого объекта нужен твердый и одновременно пластичный состав. Герметик должен защитить края нарезов от образования сколов, трещин, других деформаций. В то же время он должен легко сниматься при необходимости очистки канала шва от загрязнений. Для этого случая оптимальным выбором станет герметизирующая мастика PU-40.

Например, на предприятии по производству пищевых продуктов бетонные стяжки полов должны выдерживать вес тяжелых грузовых автомобилей и в то же время легко мыться для поддержания установленных санитарных норм. Для заполнений швов такого объекта нужен твердый и одновременно пластичный состав. Герметик должен защитить края нарезов от образования сколов, трещин, других деформаций. В то же время он должен легко сниматься при необходимости очистки канала шва от загрязнений. Для этого случая оптимальным выбором станет герметизирующая мастика PU-40.

герметизирующая мастика PU-40

Методы устранения трещин стяжки

Растрескивания цементной кладки могут привести к частичному или полному разрушению конструкции. Выбирать метод затирок трещин бетонной стяжки надо исходя из причин возникновения, вида деформаций. Необходимо своевременно выявить и остановить разрушение их кромок, стенок, предотвратить попадание внутрь воды, загрязнений, химических агрессивных составов, всего, что может своим воздействием привести к расширению щелей.

Интересно! Все трещины шириной от 2 мм и больше, образовавшиеся на бетонной плоскости, а также вдоль арматуры подлежат немедленной заделке.

Мелкие щели с шириной раскрытия до 1 мм, которые возникли из-за воздействия температурных перепадов, внешних нагрузок, можно заделывать вручную составами, образующими жесткие покрытия. К таким относятся полимерцементные, водоцементные краски, синтетические средства на основе различных смол. Для заделки небольших трещин около 2 мм шириной используют полимерцементное тесто.

Небольшие щели можно заделать вручную

В случаях, когда растрескивание охватило большую площадь, производить затирку вручную нерационально – этот процесс получится слишком трудоемким, займет много времени. Для ремонта цементных конструкций, на поверхности которых в результате воздействия агрессивных веществ, нагрузок, появилось много широких щелей, применяется механизированный метод торкретирования. Для обработки поверхностей при этом варианте используются полимерцементные краски или смеси. Наиболее прочными станут покрытия из комбинаций полимерцементных и эпоксидных клеящих составов. Щели вначале обрабатывают клеем, затем на свежее покрытие наносится полимерцементные смеси или тесто.

Наиболее прочными станут покрытия из комбинаций полимерцементных и эпоксидных клеящих составов. Щели вначале обрабатывают клеем, затем на свежее покрытие наносится полимерцементные смеси или тесто.

Перед началом ремонта растрескавшейся бетонной стяжки поверхность пола тщательно очищают от грязи, мусора. Всем щелям, ширина которых превысила 1 мм, придают форму прямоугольников глубиной 1-3 см, со стенками, скошенными под 45-60°. Трещины обрабатывают вначале эпоксидной смолой марок ЭД-5 или 6. В тех конструкциях, где отмечается интенсивное образование ржавчины на арматурных элементах, деформации следует заделать герметизирующими средствами на основе полимеров, обладающими антикоррозионными, водонепроницаемыми свойствами.

Для заделки щелей до 3 мм шириной используют эпоксидный клей без наполнителей. В затирке более широких повреждений применяют клеящие составы с наполнителем из сухих цементов не ниже 500 марки. Это достаточно дорогие материалы, однако расходы в этом случае оправданы высокой эффективностью, качеством ремонта, благодаря которому повысится прочность, надежность стяжки.

Чтобы заделать небольшие щели – до 3 мм – обычно применяется эпоксидный клей

Трещины с шириной раскрытия от 3 мм и больше следует укреплять скобами из прочных сплавов металла. Поперек каждой такой щели надо прорезать канавку. Такие борозды должны быть шириной около 1,5 см, глубиной примерно в 2 см. Расстояние между нарезами – 25 см.

На дно канавок укладывают цементный раствор, затем армирующую металлическую скобу, сверху опять смесь бетона. После проведения такой операции поверхность стяжки следует обработать затирочным аппаратом средней мощности, оснащенным одним диском.

Интересно! Это позволит уплотнить уложенный свежий раствор в местах повреждений, выровнять поверхность, полностью устранить следы проведенного ремонта.

Техника безопасности

Высокая скорость вращения металлических дисков, лопастей затирочных агрегатов может послужить причиной получения различных травм, ранений оператора, других строителей. Угрозу здоровью несет пыль, частицы цемента, которые в большом объеме поднимаются в воздух в ходе шлифовки поверхностей. Соблюдать определенные меры предосторожности должны все лица, которые находятся вблизи зоны проведения работ с применением такой техники.

Угрозу здоровью несет пыль, частицы цемента, которые в большом объеме поднимаются в воздух в ходе шлифовки поверхностей. Соблюдать определенные меры предосторожности должны все лица, которые находятся вблизи зоны проведения работ с применением такой техники.

Нужно соблюдать технику безопасности при затирке бетона

Особые обязанности возлагаются на оператора машин. Во время работы он должен соблюдать такие меры безопасности.

| Правило | Описание |

|---|---|

| Контроль за различными отклонениями | Оператор обязан следить за всеми изменениями, которые могут послужить причиной возникновения опасных ситуаций, например, перегрев или нехарактерные звуки работающего мотора затирочного оборудования, повышенная концентрация выделяемого двигателем угарного газа, токсичных, быстро воспламеняющихся паров топлива. При появлении подобных явлений следует немедленно прекращать работу. |

| Использование специальной одежды | Все работы надо проводить в специальной одежде с применением различных средств защиты – костюм, перчатки из плотных материалов, очки, респираторы, наушники, прочная обувь. |

| Наличие металлических защитных щитков | Они должны быть установлены на корпусах затирочных аппаратов. |

| Отсутствие людей, посторонних предметов поблизости | В зоне действия дискового или лопастного агрегата не должно быть людей, движущихся объектов, посторонних предметов. |

Операторов допускают к проведению работ только после прохождения соответствующего обучения. Помимо освоения техники, он должен изучить все необходимые инструкции, правила безопасности.

Видео — Затирка бетона: советы

Как затирать бетон вручную — Инженер ПТО

При создании бетонных стяжек на полу ключевым этапом является затирка с применением специальных машин или же ручным методом. Затирка бетона позволяет напольному покрытию приобрести определенные эксплуатационные и эстетические свойства, которые существенно продлевают срок его полезной эксплуатации и наделяют способностью выдерживать высокие механические и истирающие нагрузки. После укладки бетонной стяжки на поверхности остаются мелкие шероховатости, неровности, поры, избавиться от которых позволяет качественная затирка покрытия.

Затирка бетона – залог идеально ровных и износостойких полов

Для механического заглаживания и затирки свежеуложенных бетонных полов используют специальные заглаживающие машины, которые еще называют «вертолётами» за своеобразный внешний вид чем-то напоминающий вращающиеся лопасти вертолёта. Не секрет что бетонные полы, как правило, укладывают в паркингах, гаражах, на складах и в производственных помещениях, т.е. там, где огромное значение имеет большая износостойкость напольных покрытий и неприхотливость в период их эксплуатации. Безусловно, бетонный пол это практично, но не всех устраивает лишь практичность, некоторые хотят разнообразия, и в этом случае затирочные машины применяются для заглаживания гипсовых и цементно-песочных стяжек, под такие напольные покрытия как плитка ПВХ, линолеум, ковролин и т.п.

Заглаживание и затирка – это два последовательных процесса обработки бетонных покрытий, выполняемые одним инструментом – заглаживающей машиной, и оба этих процесса применяются для получения гладкой поверхности на конечном этапе обработки бетона, чтобы сделать верхний слой бетонного пола ровным и износостойким. Более того затирочная машина необходима при применении технологии втирания в поверхность свежеуложенного бетона специальных сухих уплотняющих смесей (топпингов), которые повышают прочность, износостойкость, ударостойкость и способны придать покрытию эстетичный внешний вид.

Более того затирочная машина необходима при применении технологии втирания в поверхность свежеуложенного бетона специальных сухих уплотняющих смесей (топпингов), которые повышают прочность, износостойкость, ударостойкость и способны придать покрытию эстетичный внешний вид.

Обработка поверхности бетона затирочной машиной, отличный вариант – затирочная машина по бетону Tremix G Combi E855, производится после того, как уже были завершены работы по укладке, уплотнению и разравниванию бетонной смеси.

Не забудьте, что после проведенных работ с бетонной смесью и перед затиркой поверхности бетона необходимо сделать технологический перерыв, чтобы бетон мог набрать начальную прочность. В зависимости от влажности и температуры окружающей среды этот перерыв составляет от 3 до 7 часов. За это время бетон схватывается так, что взрослый человек, не страдающий избыточным весом и не раскачивающийся из стороны в сторону от легкого дуновения ветра, наступая на его поверхность, оставляет след глубиной 3-4 мм. В этот период нужно приступать к грубой затирке поверхности.

В этот период нужно приступать к грубой затирке поверхности.

Бетон, примыкающий к конструкциям, колоннам, ямам, дверным проемам и стенам должен быть обработан в первую очередь, так как в этих местах он быстрее твердеет, чем на остальной площади. Грубая затирка поверхности свежеуложенного бетона осуществляется диском или плавающими лопастями.

При использовании сухого поверхностного уплотнителя (топпинга) его аккуратно рассыпают по поверхности стяжки, стараясь достичь равномерной толщины слоя. Расход топпинга при первом внесении — около 2/3 от общего объема. После нанесения топпинга производится первая грубая затирка, для этого прекрасно подойдет заглаживающая машина по бетону Masalta MT36-4. Затирку необходимо производить, как только топпинг впитает в себя влагу из бетона (поверхность потемнеет). Затирка должна производиться диском или плавающими лопастями.

После завершения первой грубой затирки следует немедленно внести оставшуюся 1/3 часть топпинга, чтобы он успел пропитаться влагой до испарения воды.

После того, как смесь пропитается влагой (поверхность потемнеет), сразу же приступайте ко второй грубой затирке.

За время грубой затирки прочность бетона постепенно нарастает. В тот момент, когда нога человека будет оставлять след на бетоне глубиной около 1 мм, нужно приступать к финишной затирке.

Финишная затирка осуществляется финишными лопастями затирочных машин.

Заливка бетонной стяжки своими руками

Здравствуйте, читатель сайта про ремонт своими руками BabyRemont.ru.

У каждого мастера, безусловно, есть свои секреты, как залить бетонную стяжку. Но у всех У каждого мастера, безусловно, есть свои секреты, как залить бетонную стяжку. Но у всех есть одно золотое правило – не загонять себя в угол.

Заливка бетонной стяжки по маякам

Начинать работу необходимо с установки «маяков» и подойти к этому вопросу нужно со всей ответственностью, т.к. от этого напрямую зависит конечный результат. «Маяки» могут быть выполнены разными способами, но мы предлагаем сделать их из бетонной смеси.

Чтобы ровно выставить маяки, используют мелёный шнур, которым отбивают горизонтальную линию на стенах. Затем по периметру комнаты по линиям и по центру вдоль самой длинной стены выкладывают полосы из цементно-песчаной смеси. Верхняя точка гребня маячной полосы должна быть на уровне следа, оставленного нитью – это будет уровень чистового пола.

Заливка бетонной смеси

Когда выполнены все подготовительные работы, можно приступать к следующему этапу – заливке бетонной смеси. После того как привезли бетон и подали в нужное место, времени терять нельзя. Нужно как можно быстрее и точнее распределить его по поверхности. Здесь понадобится сплочённая команда.

Выравнивание бетонной стяжки

Выравнивают поверхность правилом. В качестве правила используют деревянную или алюминиевую рейку. Работать правилом нужно обязательно вдвоём. Правило перемещают по поверхности ребром от одной стены до противоположной таким образом, чтобы максимально разгладить поверхность и убрать излишки бетона в места, где образовались впадины.

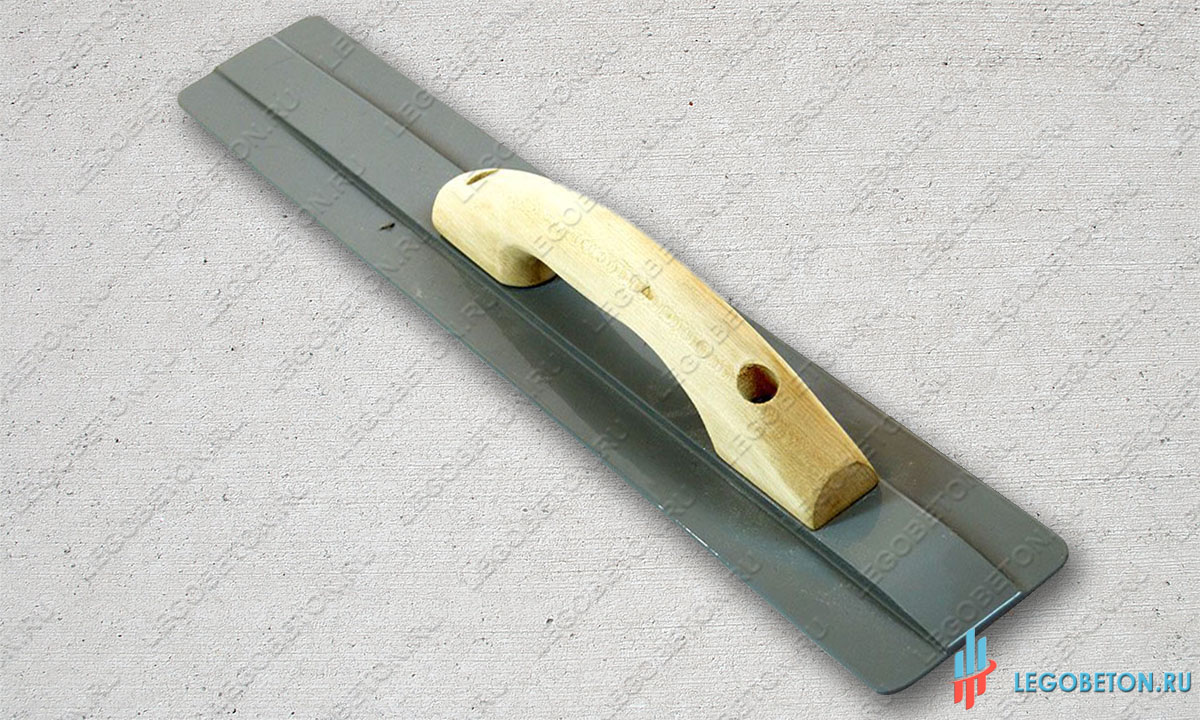

Для окончательного выравнивания используют гладилку. Её перемещают под углом к поверхности так, чтобы выровнять оставшиеся после правила гребни. Процесс разглаживания способствует подтягиванию цемента, песка и воды на поверхность.

Вода – самый лёгкий ингредиент в бетонной смеси и очень быстро испаряется. После её испарения, остаётся слой песка и цемента, который необходимо затирать и доводить до кондиционной готовности.

Теперь на некоторое время бетон нужно оставить, но далеко отходить не нужно. Времени от момента затвердевания до окончательной готовности остаётся не много, а затереть нужно всю площадь.

Затирка бетонной стяжки

Затирают бетон вручную, как только испариться вода. Эта процедура поможет уплотнить верхний слой, чтобы он был крепким, не крошился и не пылил во время заметания веником. Затирку проводят алюминиевыми тёрками, а под колени подкладывают доски-подколенники. Важно уловить момент, когда бетон будет готов к затирке. Если вы ступаете на доску, и от неё остаются следы глубже, чем 2см, затирать рано, а если отметин вовсе не остаётся – ваше время ушло безвозвратно. Если вы можете загладить за собой следы, стяжка готова к затирке.

Если вы можете загладить за собой следы, стяжка готова к затирке.

Окончательной готовности стяжка достигнет лишь через месяц, но прежде пройдёт несколько этапов. Сначала подсохнет верхний слой, затем ещё четверть, затем и весь слой. Важно, чтобы этот процесс длился как можно дольше, а чтобы предотвратить растрескивание верхнего слоя, поверхность смачивают водой.

Подпишитесь бесплатно на журнал BabyRemont.ru и получайте новые полезные статьи про ремонт своими руками прямо на Вашу электронную почту.

Дополнительно почитайте тематические статьи:

- Основные виды металлических сеток применяемых в строительстве

Затирка бетонной стяжки под пробковый пол — «Kedr24.com» — информационная строительная система Москвы

Затирка бетонной стяжки под пробковый пол

Если вы задумались об установке пробкового пола, вам необходимо знать о том, что основа под него требует тщательной подготовки. Ни в коем случае на подготовленной площади не должно быть никаких изъянов. Стяжка должна быть выполнена на высшем уровне и лучше всего, если ею займутся профессионалы. Весь процесс должен соблюдаться до точнейших нюансов, начиная от правильного времени высыхания и заканчивая подбором раствора для покрытия.

Чтобы первичное покрытие было идеальным, необходимо не просто залить цементный раствор и правильно установить маяки. Квалифицированные специалисты уделят достаточно внимания и заливке, и выравниванию, и непосредственно самой затирке, которая производится с помощью специальных инструментов.

Инструменты для затирки или затирочные машины называются «вертолетами». Инструмент приступает к действию после того, как смесь была полностью разровнена. После необходимо подождать пока пол полностью высохнет, для этого нужно, чтобы прошло не менее 3 часов. Вообще время высыхания зависит также от условий работы и потому может занять отрезок времени до 7 часов. Этого вполне хватит, чтобы приступать к грубой затирке чернового пола.

Начинать затирку пола необходимо от стен, дверей, колон. Для этого в машинку вставляют специальные насадки круги с помощью которых провести процесс намного проще.

Для этого в машинку вставляют специальные насадки круги с помощью которых провести процесс намного проще.

Также черновой пол можно дополнительно укрепить, если есть желание или необходимость. Сделать это не сложно, стоит лишь использовать специальный топпинг – упрочнитель. Задумываться об укреплении необходимо заранее, так как упрочнитель рассыпают сверху на стяжку и ждут пока он напитается влагой. После чего начинают затирку с помощью «вертолета». Кстати, упрочнитель нужно стараться рассыпать ровно, дабы не усложнять процесс затирки.

Грубая затирка выполняется до тех пор, пока на бетоне вообще не перестанут появляться следы рабочих. Только после полного засыхания бетона можно начинать финишную затирку. Для этого на «вертолеты» надеваются специальные лопасти, предназначенные именно для финишных работ. Именно с их помощью можно сделать идеально ровный пол, который не будет иметь изъянов.

Если все будет сделано правильно, значит вы получаете идеально ровный пол на который можно стелить любое покрытие, даже если оно достаточно тонкое и привередливое. Для пробкового пола – это будет идеальный черновой пол.

Для пробкового пола – это будет идеальный черновой пол.

Стяжка пола своими руками

Строительство современного жилья начинается с подвала. Каким бы ни был подвал, его пол бетонируют, предварительно сделав подушку из щебня. Если это подземный гараж, пол усиливают арматурной сеткой. Однако, как для гаража, подвала или жилых помещений подготовительные работы примерно одни и те же. Давайте шаг за шагом рассмотрим как сделать бетонную стяжку пола своими руками. Однако сразу нужно оговориться, что без помощников на не обойтись.

Заказ бетона

Чтобы сделать заказ бетона поставщику, нужно предварительно определить его марку и рассчитать необходимое количество. Объём бетона рассчитывается путём умножения длинны фундамента на ширину и высоту.

В состав бетона входят 4 основных компонента: цемент, песок, щебень, вода. Прочность бетона зависит от соотношения этих составляющих, и она может колебаться в значительных пределах. Для оценки бетонной смеси рассчитывают показатель — предел прочности при сжатии. Для жилищного строения он должен составлять 130-150 кг/см2.

Для жилищного строения он должен составлять 130-150 кг/см2.

Предварительная подготовка

Перед началом рабочего дня оцените ситуацию на строительной площадке. Например, удобный ли у вас подход к объекту, может вам придётся спускать бетон по жёлобу, есть ли подъезд для бензовоза непосредственно возле дома, достаточно ли помощников для перевозки бетона в тачках. Если ночью прошёл небольшой дождик, то грунтовый подъезд утром может превратиться в болото, тогда запланированные работы вам придётся отменить.

Помните о том, что бетон не может ждать. Почти у каждого строителя есть история о том, как бетон не дождался своего применения.

Укладка бетона

В день укладки бетона следует прийти самому на объект пораньше. Сначала необходимо натянуть мелёные шнуры с помощью теодолита и отбить разметку чистового пола по периметру фундаментных стен.

Хорошо бы сначала уложить гидроизоляцию из полиэтилена. Если есть необходимость усилить бетон арматурной сеткой – сделайте это сейчас.

Плиты в подвалах и жилых помещениях не подвержены резким температурным перепадам, поэтому достаточно будет только подушки из щебня. В гаражах резкие изменения температуры, поэтому бетонную плиту следует укрепить арматурной сеткой.

Арматурную сетку необходимо укладывать в толщу бетонной плиты, пользуясь специальными фиксаторами для арматуры, которые будут её удерживать на нужной высоте.

Если бетон укладывается тяжело, добавьте воды, но немного. Запомните, всегда можно смягчить бетон водой, но если воды добавлено много, вы никогда не сделаете смесь жёстче.

Заливка бетонной стяжки по маякам

Существует множество способов заливки бетонной стяжки. Но, независимо от того какой вы из них выбрали, помните, нельзя себя загонять в угол.

Выберите место откуда вы будете укладывать «маяки», учитывая форму и размеры помещения. В качестве направляющих для выравнивания поверхности воспользуйтесь «маяками» из бетонной смеси. Для этого нужно сделать влажные полосы из бетона на уровне высоты чистового пола и использовать их при выравнивании в качестве направляющих для правила. В прямоугольном помещении «маяк» размещают по периметру фундамента и по центру параллельно самой длинной стене. На больших площадях выставляют дополнительные «маяки», их количество зависит от длинны правила. Для разметки используйте мелёный шнур, которым отбейте линию на стене на высоте чистового пола для ориентира. После формирования «маяка», примыкающего к стене, используйте ручную гладилку для выравнивания его по шнуру. Убедитесь, что разметка не оказалась под бетоном.

В прямоугольном помещении «маяк» размещают по периметру фундамента и по центру параллельно самой длинной стене. На больших площадях выставляют дополнительные «маяки», их количество зависит от длинны правила. Для разметки используйте мелёный шнур, которым отбейте линию на стене на высоте чистового пола для ориентира. После формирования «маяка», примыкающего к стене, используйте ручную гладилку для выравнивания его по шнуру. Убедитесь, что разметка не оказалась под бетоном.

Вдоль линии центрального «маяка» необходимо забить колышки из арматурных прутков примерно одинаковые по высоте на расстоянии 250 см друг от друга. Колышки выставляют непосредственно перед заливкой и выравнивают по высоте, затем вокруг каждого создают бетонную подушку и соединяют поочерёдно в линию. Таким образом сформировался центральный «маяк». «Утопите» колышки в бетон и заполните образовавшиеся углубления.

Выравнивание бетона

Распределите как можно точнее бетонную массу по площади. Чем точнее вы это сделаете, тем легче будет работать с помощью правила. Используя правило, уберите излишки бетона с «маяков». После того как подали бетон, рабочие должны предварительно его разровнять, перемещая избыток бетона в образовавшиеся углубления. На этой стадии заливки стяжки важную роль играет командный дух бригады.

Используя правило, уберите излишки бетона с «маяков». После того как подали бетон, рабочие должны предварительно его разровнять, перемещая избыток бетона в образовавшиеся углубления. На этой стадии заливки стяжки важную роль играет командный дух бригады.

Работа правилом

Работа правилом – это последний этап укладки бетона и первый этап его отделки. В качестве правила можно использовать прямую алюминиевую или деревянную рейку сечением 50*100 мм. Самостоятельно выполнить этот вид работ не удастся, поэтому нужно прибегнуть к помощи помощников. Работа по выравниванию будет сходна с пилением дров двуручной пилой. Нужно двигать рейку вибрирующими движениями и одновременно перемещать её на себя по «маякам», при этом ваши движения и помощников должны быть максимально скоординированы. Перемещая рейку, присматривайтесь к неровностям на поверхности, и останавливайтесь, чтобы помощники успевали перемещать образовавшиеся излишки в нужные места.

Работать нужно в резиновых сапогах, т. к. двигаться вдоль «маяков» придётся по бетону.

к. двигаться вдоль «маяков» придётся по бетону.

Работа гладилкой

Гладилку с длинной ручкой следует заготовить заранее и выяснить на сколько удобно работать с этим инструментом. Например, ручка длинной 500см исключительно подойдёт для плиты до 4 м. Гребни, созданные рейкой, выравнивают с помощью гладилки на длинной ручке, но важно знать и то, что этот процесс способствует образованию слоя из цемента и песка.

Вода является самым лёгким ингредиентом в этой смеси и поэтому она перемещается к поверхности. Это и создаёт свободный слой песка и цемента, который в дальнейшем нужно затирать.

Гладилка на длинной ручке функционирует также, как и ручная тёрка. Хитрость её в том, что держать её нужно под углом к поверхности плиты, так чтобы края её не погружались в бетон. При толкании от себя ручку гладилки опускают и поднимают, когда притягивают её к себе. От того на сколько хорошо была заглажена плита гладилкой, зависит конечный результат работы.

Теперь нужно дождаться, когда уложенный бетон будет затвердевать. Продолжительность этого периода зависит от температуры и влажности воздуха и консистенции привезённой смеси и будет длиться от 1 часа до 10.

Продолжительность этого периода зависит от температуры и влажности воздуха и консистенции привезённой смеси и будет длиться от 1 часа до 10.

Но надо помнить при этом, что бетон не ждёт. До окончательной отделки плиты времени не много и отлучаться не стоит. Лучше и вовсе не покидать рабочее место.

Затирка стяжки с досок — подколенников

К отделке бетона следует приступать, после того как испариться вода.

Если пол большой площади некоторые участки останутся недоступными и грубо отделанными гладилкой на длинной ручке. В дальнейшем это приведёт к тому, что частицы бетона будут отделяться при малейшем механическом воздействии на них (например, при подметании он будет пылить). Дополнительная обработка (шлифовка и ручная затирка) уплотнит поверхность.

Вручную затирают на досках – подколенниках. Они предназначены для передвижения по плите, не продавливая её. Изготавливают их из двух кусков толстой фанеры 60*60 см, прикрепляя с одного края брусок сечением 50*50. Тяжело сказать через сколько времени стяжка готова в затирке.

Тяжело сказать через сколько времени стяжка готова в затирке.

Если, ступая на доску- подколенник, вы продавливаете бетон на 20 мм- это слишком рано, но если она и вовсе не оставляет отметин, то вы опоздали. Если вы можете загладить за собой следы – плита готова к затирке.

Начните проверку с того места, откуда вы начинали, поскольку в этом месте он твердеет в первую очередь. Участки, которые находятся под прямыми солнечными участками, будут готовы в первую очередь и намного раньше, чем те которые в тени.

Алюминиевая тёрка выносит мелкий заполнитель на поверхность также, как и гладилка на длинной ручке. Цель её использования – подготовить поверхность к шлифовке стальной тёркой.

Окончательная отделка бетонного пола

Верхний слой бетона (3мм) состоит цемента, песка и воды. Пока эта часть пластична, ни жидкая, ни твёрдая, её можно утрамбовать и отшлифовать. На этом этапе будет видно на сколько хорошо были выполнены подготовительные работы: если вы правильно уложили и выровняли бетон, завершающая отделка будет продвигаться быстро.

Обладая определёнными навыками работы своими руками, которые совершенствуются с годами, вы получите гладкую поверхность. Чем больше угол, под которым расположена терка к поверхности плиты, тем больше углублений будет оставаться на поверхности от неё. Если же угол будет незначительным, передним краем тёрки можно зацепить поверхность и поцарапать её.

Техника затирки зависит от плотности плиты. Когда поверхность влажная, тёрку можно держать почти плашмя. Но когда мелкий заполнитель уплотняется, нужно увеличивать угол и давление тёрки. Постепенно, по мере высыхания, необходимо начинать работать двумя руками.

Полейте поверхность пола немного водой для приобретения дополнительного времени, если вы не успеваете с отделкой плиты из-за её размеров. Если вы упустили время, ничто не вернёт плиту к жизни. В вашем распоряжении только одна попытка.

Окончательная готовность стяжки

Уложенная и отшлифованная бетонная плита твердеет очень медленно, хотя ходить по ней можно уже на следующий день.

Первоначальная твёрдость составляет лишь четверть от окончательной готовности. До полного высыхания бетона требуется месяц.

В этот период необходимо создать условия, чтобы процесс протекал как можно медленнее.

Смачивайте плиту водой 4-5 дней, чтобы не дать бетону высохнуть слишком быстро. Для этого потребуется не мало времени и сил. Жарким летом плиту необходимо смачивать каждые полчаса. Возможно применение различных герметизирующих составов, что не позволит слишком быстро высыхать.

Бетонные поверхности присутствуют практически во всех зданиях. При этом к стяжке, которая служит основанием для финишного напольного покрытия, предъявляются высокие требования. Она должна быть ровной, прочной, без полостей и трещин. Поэтому на последнем этапе работ обязательно проводится затирка бетона вертолетом – специальным устройством.

При небольшом объеме работ такую процедуру можно выполнить ручным инструментом – лопаткой, теркой, полутеркой. Но при масштабном строительстве и большой площади поверхности пола, которую необходимо обработать, не обойтись без специальных технических средств.

Что такое затирка бетонного пола и для чего ее нужно делать?

Устройство бетонной стяжки предполагает несколько этапов. После заливки раствора, его выравнивания и уплотнения переходят к процедуре затирки. Для чего она нужна? После нанесения раствора на поверхность крупные фракции песка или другого наполнителя опускаются вниз, а мелкие частицы и влага – поднимаются вверх. После испарения влаги образуются раковины, выпуклости и другие дефекты, которые ухудшают прочностные характеристики бетона и внешний вид стяжки.

Внешне можно заметить только крупные недостатки, но в толще стройматериала появляются микроскопические поры, которые ухудшают адгезию наполнителя и со временем могут привести к разрушению верхнего слоя, появлению крупных трещин и отслоения материала. Это все требует ремонта и дополнительных затрат финансовых средств.

Качественную бетонную поверхность поможет сделать затирочная машина. На сегодняшний день это – самая эффективная и недорогая технология заглаживания бетонной поверхности.

Как правильно затирать бетон вертолетом?

Независимо от технологии обработки, процедура затирки должна выполняться последовательно, ее основные этапы:

- черновая обработка – для утрамбовки верхнего слоя и удаления излишней влаги;

- финишная шлифовка;

- нанесение жидкого полимерного состава для закрытия микропор;

- создание температурных швов.

Каждый этап должен выполняться в строго определенный момент, от этого непосредственным образом будет зависеть конечный результат.

Шлифовать большую площадь лучше всего с помощью специального оборудования. Сейчас в строительстве используется два вида шлифмашинок – с электродвигателем и бензиновым мотором. Последний вариант отличается автономностью и подходит для работы на объектах, к которым не подведено электричество. Модели могут иметь один или два ротора, а также комплект сменных дисков.

Однороторное оборудование – более легкое, управляется посредством длинной рукоятки. Двухроторная модель – тяжелая и мощная, работник управляет такой техникой, сидя на ней.

Двухроторная модель – тяжелая и мощная, работник управляет такой техникой, сидя на ней.

Для обработки пола вертолетом, кроме непосредственно оборудования, понадобится тележка для равномерного нанесения сухого состава, пристеночные аппараты для выполнения работы на сложных участках, в углах, местах ввода коммуникаций, а также терки для окончательного устранения небольших дефектов.

Технология предполагает выполнение следующих операций:

- для повышения прочности поверхности с помощью тележки наносится топпинг – специальный состав на основе качественного цемента и полимерных добавок;

- проводится черновая обработка машинкой в продольном и поперечном направлении, при этом следует учитывать, что возле стен, в углах раствор застывает быстрее, чем в центре комнаты, поэтому затирку следует выполнять оперативно, при оптимальном уровне влажности;

- наносится второй раз топпинг, чтобы смесь успела увлажниться;

- с помощью оборудования выполняется повторное шлифования, обеспечивая движение в перпендикулярном направлении;

- для достижения зеркального эффекта поверхности необходимо поднимать вращающиеся элементы и повышать скорость их вращения.

Качественно обработанная поверхность имеет ровный, глянцевый вид.

Через сколько времени можно затирать бетон?

Залогом качества стяжки является точное соблюдение времени выполнения каждого этапа работ. Черновая шлифовка выполняется по свежему раствору через 3-7 часов после заливки. Окончательная обработка выполняется не раньше, чем через 10 часов после черновой затирки.

Как затереть бетонный пол после заливки?

Затирка пола после заливки

Затирка бетона – залог идеально ровных и износостойких полов

Для механического заглаживания и затирки свежеуложенных бетонных полов используют специальные заглаживающие машины, которые еще называют «вертолётами» за своеобразный внешний вид чем-то напоминающий вращающиеся лопасти вертолёта. Не секрет что бетонные полы, как правило, укладывают в паркингах, гаражах, на складах и в производственных помещениях, т.е. там, где огромное значение имеет большая износостойкость напольных покрытий и неприхотливость в период их эксплуатации. Безусловно, бетонный пол это практично, но не всех устраивает лишь практичность, некоторые хотят разнообразия, и в этом случае затирочные машины применяются для заглаживания гипсовых и цементно-песочных стяжек, под такие напольные покрытия как плитка ПВХ, линолеум, ковролин и т.п.

Безусловно, бетонный пол это практично, но не всех устраивает лишь практичность, некоторые хотят разнообразия, и в этом случае затирочные машины применяются для заглаживания гипсовых и цементно-песочных стяжек, под такие напольные покрытия как плитка ПВХ, линолеум, ковролин и т.п.

Заглаживание и затирка – это два последовательных процесса обработки бетонных покрытий, выполняемые одним инструментом – заглаживающей машиной, и оба этих процесса применяются для получения гладкой поверхности на конечном этапе обработки бетона, чтобы сделать верхний слой бетонного пола ровным и износостойким. Более того затирочная машина необходима при применении технологии втирания в поверхность свежеуложенного бетона специальных сухих уплотняющих смесей (топпингов), которые повышают прочность, износостойкость, ударостойкость и способны придать покрытию эстетичный внешний вид.

Последовательность обработки:

Обработка поверхности бетона затирочной машиной, отличный вариант – затирочная машина по бетону Tremix G Combi E855, производится после того, как уже были завершены работы по укладке, уплотнению и разравниванию бетонной смеси.

Не забудьте, что после проведенных работ с бетонной смесью и перед затиркой поверхности бетона необходимо сделать технологический перерыв, чтобы бетон мог набрать начальную прочность. В зависимости от влажности и температуры окружающей среды этот перерыв составляет от 3 до 7 часов. За это время бетон схватывается так, что взрослый человек, не страдающий избыточным весом и не раскачивающийся из стороны в сторону от легкого дуновения ветра, наступая на его поверхность, оставляет след глубиной 3-4 мм. В этот период нужно приступать к грубой затирке поверхности.

Бетон, примыкающий к конструкциям, колоннам, ямам, дверным проемам и стенам должен быть обработан в первую очередь, так как в этих местах он быстрее твердеет, чем на остальной площади. Грубая затирка поверхности свежеуложенного бетона осуществляется диском или плавающими лопастями.

При использовании сухого поверхностного уплотнителя (топпинга) его аккуратно рассыпают по поверхности стяжки, стараясь достичь равномерной толщины слоя.![]() Расход топпинга при первом внесении — около 2/3 от общего объема. После нанесения топпинга производится первая грубая затирка, для этого прекрасно подойдет заглаживающая машина по бетону Masalta MT36-4. Затирку необходимо производить, как только топпинг впитает в себя влагу из бетона (поверхность потемнеет). Затирка должна производиться диском или плавающими лопастями.

Расход топпинга при первом внесении — около 2/3 от общего объема. После нанесения топпинга производится первая грубая затирка, для этого прекрасно подойдет заглаживающая машина по бетону Masalta MT36-4. Затирку необходимо производить, как только топпинг впитает в себя влагу из бетона (поверхность потемнеет). Затирка должна производиться диском или плавающими лопастями.

После завершения первой грубой затирки следует немедленно внести оставшуюся 1/3 часть топпинга, чтобы он успел пропитаться влагой до испарения воды.

После того, как смесь пропитается влагой (поверхность потемнеет), сразу же приступайте ко второй грубой затирке.

За время грубой затирки прочность бетона постепенно нарастает. В тот момент, когда нога человека будет оставлять след на бетоне глубиной около 1 мм, нужно приступать к финишной затирке.

Финишная затирка осуществляется финишными лопастями затирочных машин.

Это интересно: Монтаж защитного слоя бетона для арматуры — общий взгляд

Чем затирают бетонные полы

В зависимости от площади поверхности бетонного пола, его затирка может быть выполнена вручную или при помощи специальных затирочных машин (вертолёт). Такая операция позволяет принудительно провести дополнительное уплотнение верхнего слоя бетонного пола, что приводит к улучшению его характеристик. Для упрочнения поверхности бетонной стяжки используются затирочные смеси, которые называются топпинги.

Такая операция позволяет принудительно провести дополнительное уплотнение верхнего слоя бетонного пола, что приводит к улучшению его характеристик. Для упрочнения поверхности бетонной стяжки используются затирочные смеси, которые называются топпинги.

При помощи вертолёта работа выполняется быстрее и качественнее, чем вручную

Независимо от того, будет выполняться затирка вручную или при помощи вертолёта, чтобы получить качественную поверхность, этот процесс должен состоять из следующих операций:

- черновая затирка, она необходима для уплотнения верхнего слоя и выдавливания цементного молочка;

- финишная затирка;

- покрытие жидким полимером, это позволяет закрыть мелкие поры;

- нарезка температурных швов.

Чтобы правильно выполнить все этапы создания бетонного пола, надо уметь определять момент начала проведения каждой операции. Если вы это не умеете делать, то лучше пригласить специалистов.

Затирка вручную

Если площадь бетонного пола небольшая, то его затирку можно выполнить вручную. Чтобы получить максимальный эффект от этой операции, надо правильно определить время, когда можно приступать к проведению работ. Если на бетонную стяжку положить доску и наступить на неё, а после этого на полу не останется след, то затирку выполнять уже поздно. Если глубина следа составляет 2–3 мм, то это означает, что время приступать к затирке поверхности.

Чтобы получить максимальный эффект от этой операции, надо правильно определить время, когда можно приступать к проведению работ. Если на бетонную стяжку положить доску и наступить на неё, а после этого на полу не останется след, то затирку выполнять уже поздно. Если глубина следа составляет 2–3 мм, то это означает, что время приступать к затирке поверхности.

Необходимые инструменты

Для выполнения затирки бетонной стяжки вручную понадобится минимальный набор инструментов:

- лопатка или кельма;

- тёрка;

- полутёрка;

- тележка для нанесения топпинга, но можно это сделать и вручную;

- наколенники.

Для ручной затирки используются простые инструменты, которые есть у каждого домашнего умельца

Какие смеси используются и как подготовить состав

Когда работа выполняется на небольшой поверхности, то покупать готовые топпинги не стоит, так как они обычно продаются в большой упаковке, и вы её не успеете израсходовать. Большинство домашних мастеров во время затирки бетонной стяжки используют обычный сухой цемент.

Можно использовать цемент с песком в соотношении 1:1. Главное условие — смесь не должна иметь никаких посторонних включений, песок берут мелкой фракции. После приготовления такого топпинга, необходимо ещё раз просеять состав через мелкое сито, так как наличие крупных частиц негативно отразится на результате затирки пола и на его внешнем виде.

Самым простым топпингом, который можно сделать своими руками, является смесь песка и цемента в пропорции 1:1

Некоторые домашние мастера любят экспериментировать и добавляют в состав топпинга кварц, жидкое стекло и другие компоненты. Их пропорция определяется опытным путём. Если вы хотите придать полу более высокие характеристики, то надо приобретать готовые топпинги. Они могут быть кварцевые, металлизированные, корундовые и придают поверхности разные характеристики.

В зависимости от того, какая нагрузка предполагается на бетонный пол, будет зависеть количество топпинга, которое надо внести на 1 м2:

- если нагрузка небольшая и средняя, то достаточно 5 кг;

- если нагрузка средняя и высокая, то — 5–8 кг;

- при использовании цветных компаундов, их должно быть не менее 5 кг.

Последовательность выполнения работ

Приступать к выполнению этого этапа создания бетонного пола можно после того, как из смеси испарится влага. Перед тем как начать затирать бетонную стяжку, при наличии в ней маяков, их надо вытянуть и заделать борозды раствором.

Затирать бетон следует сразу же, после испарения воды. Для выполнения работы используются полиуретановые тёрки, которые плотно прижимаются к поверхности. Чтобы не повреждать стяжку, надо использовать специальные наколенники, которые можно прибрести или сделать самостоятельно.

В зависимости от температуры окружающей среды и влажности воздуха, к проведению затирки можно будет приступать через 6–8 часов. Этот технологический процесс состоит из следующих операций:

- На обрабатываемую поверхность равномерно распределяют приготовленный топпинг. На небольшую площадь, приготовленную смесь можно нанести вручную, а для более равномерного её распределения, лучше использовать сито. Надо немного подождать, пока нанесённая смесь начнёт впитывать влагу.

На то, что можно приступать к затирке, будет указывать потемнение нанесённого состава.

На то, что можно приступать к затирке, будет указывать потемнение нанесённого состава.Вручную лучше наносить топпинг при помощи сита, чтобы получился более равномерный слой

- Затирка. Для выполнения затирки, надо надеть наколенники, чтобы перемещаясь по поверхности пола, вы оставляли минимальные следы. При помощи тёрки смесь равномерно втирается в бетонную стяжку. Втирать надо круговыми движениями до тех пор, пока поверхность не приобретёт тёмно-серый цвет.

Во время ручной затирки выполняются круговые движения теркой

- Устранение неровностей. Затирка проводится до тех пор, пока пол не будет ровным и почти сухим. Если на его поверхности остались небольшие следы от инструментов, их затирают при помощи наждачной бумаги. Для затвердения поверхности, её надо оставить минимум на 4–7 дней, но ходить по ней можно уже через сутки. Когда поверхность окончательно затвердеет, её можно будет полноценно эксплуатировать или приступать к укладке финишного покрытия.

Если на поверхности остались следы от тёрки, их убирают при помощи наждачной бумаги

Необходимо помнить, что затирка стяжки выполняется не на увлажнённой поверхности, а на не полностью высохшем бетонном полу.

Использование вертолёта

На больших площадях затирка бетонного пола осуществляется при помощи специальных затирочных машин, которые в народе называются вертолётом. Такое оборудование может иметь как электрический привод, так и двигатель внутреннего сгорания. Последние машины удобно использовать в помещениях, где ещё нет доступа к электросети.

Такое оборудование может быть однороторным или двухроторным, оно имеет сменные диски, которые могут быть из ДСП или металлическими. Однороторные устройства являются более мобильными, их вес порядка 30–70 кг, управление осуществляется при помощи длинной ручки. Двухроторные модели более мощные и тяжёлые, оператор управляет ими, находясь непосредственно на таком вертолёте.

Возле стен, в дверных проёмах и в острых углах используются пристеночные устройства, это небольшие агрегаты, имеющие компактные размеры и ограниченный диаметр диска.![]()

Для затирки вертолётом понадобятся следующие инструменты и оборудование:

- лопастные роторные устройства, которые из-за наличия лопастного винта получили народное название вертолёты;

Затирочная машинка может иметь электрический привод или работать от двигателя внутреннего сгорания

- тележка для нанесения топпинга, она может быть ручной или автоматизированной и используется для равномерного нанесения сухой смеси на бетонную стяжку;

При помощи тележки можно быстро и равномерно нанести топпинг

- пристеночные устройства, которые используются для работы возле стен, в проходах и острых углах;

- ручные тёрки, они необходимы для исправления небольших дефектов, а также для затирки в труднодоступных местах, где нельзя выполнить работу с помощью техники.

Для затирки в труднодоступных местах используется полиуретановая тёрка

Так как при помощи затирочных машин работа выполняется на больших площадях, то в таких случаях, обычно не готовят самостоятельно смеси, а покупают уже готовые топпинги. При желании их можно сделать самостоятельно, пропорции и состав ничем не отличаются от тех, что используются при ручной затирке. Для получения более качественной поверхности, лучше использовать готовые топпинги, в которых все необходимые компоненты подобраны и правильной пропорции.

При желании их можно сделать самостоятельно, пропорции и состав ничем не отличаются от тех, что используются при ручной затирке. Для получения более качественной поверхности, лучше использовать готовые топпинги, в которых все необходимые компоненты подобраны и правильной пропорции.

Для затирки используется топпинг, в состав которого входят следующие элементы:

- высококачественный цемент;

- красители;

- пластификаторы;

- наполнители, от их вида будут зависть окончательные свойства и внешний вид поверхности.

Для затирки бетонных полов используются три вида топпингов:

- Кварцевые. Это самые популярные смеси и стоимость у них самая низкая. В качестве наполнителя в них выступает перлит, а чтобы придать смеси необходимый оттенок — красящие пигменты. Такой топпинг подойдёт для помещений со средними нагрузками на пол, например, в школе, магазине или на складе. Эффективно кварцевые смеси используются в жилых помещениях. Благодаря использованию таких смесей, прочность бетонного покрытия увеличивается в 1,5 раза.

.jpg)

Кварцевый топпинг является самым дешевым, поэтому используется чаще всего

- Корундовые. Здесь в качестве наполнителя применяется корундовая крошка, обладающая высокой прочностью, благодаря чему поверхность бетонной стяжки упрочняется в 2 раза. Такие составы используют в помещениях с интенсивными и большими нагрузками на пол. После нанесения корундового топпинга, поверхность принимает матовый оттенок.

Применение корундового топпинга позволяет увеличить прочность поверхности в 2 раза

- Металлизированные. В таких смесях используется металлическая стружка, смешанная с цементом. Такое решение позволяет получить самые прочные поверхности. Использование металлизированного топпинга позволяет увеличить прочность бетона в 2 раза. Используются такие составы на больших предприятиях, там, где движется тяжёлая техника, если есть большая вибрация. В жилых помещениях обычно такие составы не применяют из-за их высокой стоимости и сложности нанесения.

Металлизированный топпинг дорогой и его сложно наносить, поэтому в жилых помещениях обычно не используется

Как выполнить затирку

Затирка бетонной стяжки при помощи вертолёта выполняется в несколько этапов:

- Первое нанесение топпинга.

После того как вы определили, что настал момент, когда можно проводить указанный этап работ, приступают к нанесению топпинга. На этом этапе наносится около 2/3 приготовленного состава. Делают это при помощи специальной тележки, которая помогает равномерно распределить смесь по поверхности пола. Чтобы ещё более равномерно распределить топпинг, можно использовать выравниватель.

После того как вы определили, что настал момент, когда можно проводить указанный этап работ, приступают к нанесению топпинга. На этом этапе наносится около 2/3 приготовленного состава. Делают это при помощи специальной тележки, которая помогает равномерно распределить смесь по поверхности пола. Чтобы ещё более равномерно распределить топпинг, можно использовать выравниватель.Топпинг при помощи тележки равномерно наносится на поверхность пола

- Черновая затирка. Процесс выполняется в два прохода, при этом их направления должны быть перпендикулярными. Во время проведения работ учитывайте, что возле колонн, стен стяжка будет застывать быстрее, чем посредине комнаты. Работать надо быстро, чтобы успеть всё выполнить, пока стяжка полностью не высохла.

Затирать пол надо быстро, чтобы влага не успела испариться

- Второе нанесение топпинга. Оставшуюся 1/3 часть смеси наносят сразу же, после выполнения черновой затирки, пока на поверхность ещё есть влага, чтобы топпинг успел ею пропитаться.

- Финишная затирка. При помощи затирочных машин снова проводится обработка поверхности. Такие агрегаты имеют большую мощность, поэтому надо следить, чтобы их лопасти не зарывались в обрабатываемую поверхность. Чтобы получить идеальную поверхность, надо сделать несколько проходов, и каждый раз двигаться в направлении, перпендикулярном предыдущему. Если вы хотите получить зеркальную поверхность, то постепенно лопасти затирочной машины надо поднимать и увеличивать скорость их вращения.

После качественно выполненной затирки, бетонный пол имеет глянцевую поверхность

Ручным способом выполнить качественную затирку не получится, поэтому если вы хотите получить ровную, гладкую и глянцевую поверхность, надо использовать затирочные машины.

Помните, во время нанесении топпинга, нельзя поливать бетонную поверхность водой, поэтому очень важно правильно определить момент начала затирки пола.

Для того чтобы дополнительно защитить бетонную поверхность, используются полимерные пропитки. Они закупоривают мельчайшие поры и ещё больше связывают частицы верхнего слоя. Это обеспечивает высокую прочность бетонной стяжки и если она является финишным покрытием, то на ней не будет образовываться пыль. Такие составы наносятся при помощи кисти или валика.

Они закупоривают мельчайшие поры и ещё больше связывают частицы верхнего слоя. Это обеспечивает высокую прочность бетонной стяжки и если она является финишным покрытием, то на ней не будет образовываться пыль. Такие составы наносятся при помощи кисти или валика.

На последнем этапе работ выполняется нарезка температурных швов и заполнение их герметиком. Таким образом, получается прочное, надёжное и красивое покрытие которое будет служить на протяжении многих лет.

Видео: затирка бетонного пола при помощи вертолёта

Затирка бетонного пола может быть выполнена как вручную, так и при помощи специального оборудования. Независимо от метода её выполнения, такая обработка позволяет увеличить прочность поверхности, срок её службы и улучшить внешний вид бетонного пола. При выполнении таких работ, главное, правильно определить время, когда можно начинать затирку. Делать всё надо быстро, чтобы пол не успел окончательно высохнуть. Если всё выполнить правильно, то в зависимости от используемого топпинга, удаётся увеличить прочность бетона в 1,5- 2 раза.

Используемое оборудование

Для затирки бетонных поверхностей необходимо такое оборудование:

- Затирочные машины дисковые, роторные, работающие от электросети, либо от бензинового двигателя.

- Лопастные роторные машины, которые по-другому мастера называют «вертолетами».

- Ручные или автоматизированные аппараты, позволяющие распределять упрочняющие смеси.

- Кромочные аппараты для работы с труднодоступными областями возле колонн, стен, порогов и прочих.

Все машины для затирки бетона можно разделить на две однороторные и двухроторные. Отличаются они типом расположения оператора, работающего за ними.

Однороторной машиной оператор управляет при помощи удлинённой рукоятки, следуя пешком за ней.

Вес такого аппарата составляет от 35 до 70 кг, поэтому это устройство можно назвать портативным и применимым к обработке любых типов бетонных поверхностей. Основными плюсами таких вертолетов считаются:

- Простота управления.

- Удобство транспортировки и эксплуатации.

- Высокая результативность и эффективность выполняемых работ.

- Прекрасная маневренность.

Двухроторные машины для затирки бетонной смеси по внешнему виду напоминают небольшой автомобиль с существенным весом.

Управлять таким устройством оператор может непосредственно сидя на нём, используя руль и кнопки. Двухроторную машину целесообразно использовать для обработки больших территорий и площадей. Но есть у такого устройства и недостатки:

- Существенная цена.

- Большой вес.

- Сложности транспортировки.

- Плохая маневренность.

Для работы с угловыми участками возле стен и другими труднодоступными местами используются пристеночные или кромочные машины.

Их отличие от предыдущих разновидностей в том, что они имеют ограниченный диаметр рабочего инструмента. Работают на основе электродвигателей, которые позволяют экономить электроэнергию. Наиболее популярными разновидностями считаются Калибр, СОМ, ТСС, МИСОМ от отечественных производителей, а также Grost, Neuson, ADA, Imer, Wacker, Zitrek от зарубежных брендов.

Это интересно: Процесс затвердевания бетона — выявляем суть

Затирка трещин в бетоне

Появление трещин в полах из бетона – верный признак того, что снижается несущая способность конструкции. Независимо от причины и источника появления трещин на поверхности пола, необходимо проводить ремонтные работы, чтобы прекратить рост трещин, предотвратить попадание влаги, мусора и других частиц. Для таких повреждений бетона можно воспользоваться ручными методами. Однако, способ подбирать следует в зависимости от размера повреждений и причины их появления:

- Трещины шириной до 1 мм, которые образовались под воздействием временного фактора, температуры, можно заделать при помощи жестких покрытий. Это полимерные, водоцементные смеси, а также составы на основе синтетических смол.

- При небольшом количестве трещин величиной до 2 мм, используется краска или полимерцементное тесто.

- При обильном количестве трещин проводить затирку нецелесообразно. Для их устранения нужно использовать полимерцементные растворы.

- При образовании трещин в бетонных конструкциях и больших щелей под воздействием агрессивных факторов внешней среды, можно воспользоваться методом инъектирования, подходит для работы полимерцементный раствор, а также краска.

- Эффективным способом считается торкретирование.

- Повреждения и трещины величиной более 3 мм нужно заделывать эпоксидным клеем, некоторые – с наполнителем из цемента.

- Очень широкие щели вначале укрепляются металлическими скобками.

Затирка бетона: оборудование, технологии и особенности процесса | «GidPoMiru»

При создании бетонных стяжек на полу ключевым этапом является затирка с применением специальных машин или же ручным методом. Затирка бетона позволяет напольному покрытию приобрести определенные эксплуатационные и эстетические свойства, которые существенно продлевают срок его полезной эксплуатации и наделяют способностью выдерживать высокие механические и истирающие нагрузки. После укладки бетонной стяжки на поверхности остаются мелкие шероховатости, неровности, поры, избавиться от которых позволяет качественная затирка покрытия.

Зачем нужна затирка

При осуществлении ремонтных работ для создания равномерного и качественного напольного покрытия из бетона приготовляется смесь, в состав которой входят тяжёлые фракции щебня и песка. После заливки стяжки, они в силу своего веса, начинают опускаться вниз, а более мелкие частицы в составе и цементное молоко поднимаются на поверхность. Поэтому часто после высыхания в половом покрытии появляются неровности, поры, различные пустоты, из-за чего теряется привлекательный внешний вид пола, а также качественные характеристики в виде прочности, надежности и долговечности готового покрытия.

Кроме заметных внешних неровностей, на полу из бетона образовываются микропустоты, из-за которых прочность сцепления частиц снижается. Если в дальнейшем такой пол подвергать эксплуатации, то постепенно будет происходить отслоение верхних поверхностей и образование глубоких щелей и выбоин. Поэтому затирка бетонного пола с помощью специальных машин или вручную – это необходимая конечная стадия укладки бетонной поверхности. По своей природе такая процедура является технически сложной, требующей определенных знаний и мастерства от специалистов. Затирка способна обеспечить уплотнение верхнего слоя бетона, что положительно отразится на прочности и износостойкости пола. При осуществлении такой операции могут применяться дополнительные повышающие плотность компоненты, носящие название топпинги.

По своей природе такая процедура является технически сложной, требующей определенных знаний и мастерства от специалистов. Затирка способна обеспечить уплотнение верхнего слоя бетона, что положительно отразится на прочности и износостойкости пола. При осуществлении такой операции могут применяться дополнительные повышающие плотность компоненты, носящие название топпинги.

Основные этапы затирочных работ

Существует 2 основных этапа проведения затирки пола – это:

- Грубая затирка.

- Финишная затирка.

Грубая затирка

Проводится по истечении 3-7 часов после заливки бетонной смеси. Спустя этот промежуток времени бетон затвердевает до такого состояния, когда в нём могут остаться следы от человеческой обуви не глубже 3-4 мм. Именно на такой стадии можно осуществлять проходку затирочной машиной в два круга.

Важно, чтобы проходы осуществлялись взаимно перпендикулярно.

Финишная затирка

Финишная затирка – это процедура, которая проводится через 10-15 часов вслед за грубой обработкой. Определить подходящий момент для проведения работ можно при помощи простого касания к бетону. Если приложить руку к поверхности, и она остается чистой, значит бетон готов к завершающей стадии затирки. Она позволяет наделить покрытие идеально гладкой поверхностью, иногда даже с зеркальным отблеском.

Используемое оборудование

Для затирки бетонных поверхностей необходимо такое оборудование:

- Затирочные машины дисковые, роторные, работающие от электросети, либо от бензинового двигателя.

- Лопастные роторные машины, которые по-другому мастера называют «вертолетами».

- Ручные или автоматизированные аппараты, позволяющие распределять упрочняющие смеси.

- Кромочные аппараты для работы с труднодоступными областями возле колонн, стен, порогов и прочих.

Все машины для затирки бетона можно разделить на две категории: однороторные и двухроторные. Отличаются они типом расположения оператора, работающего за ними.