Вертолет для шлифовки бетона – что это такое и как на нем «летать» Дмитрий Корнеев, блог Малоэтажная Страна

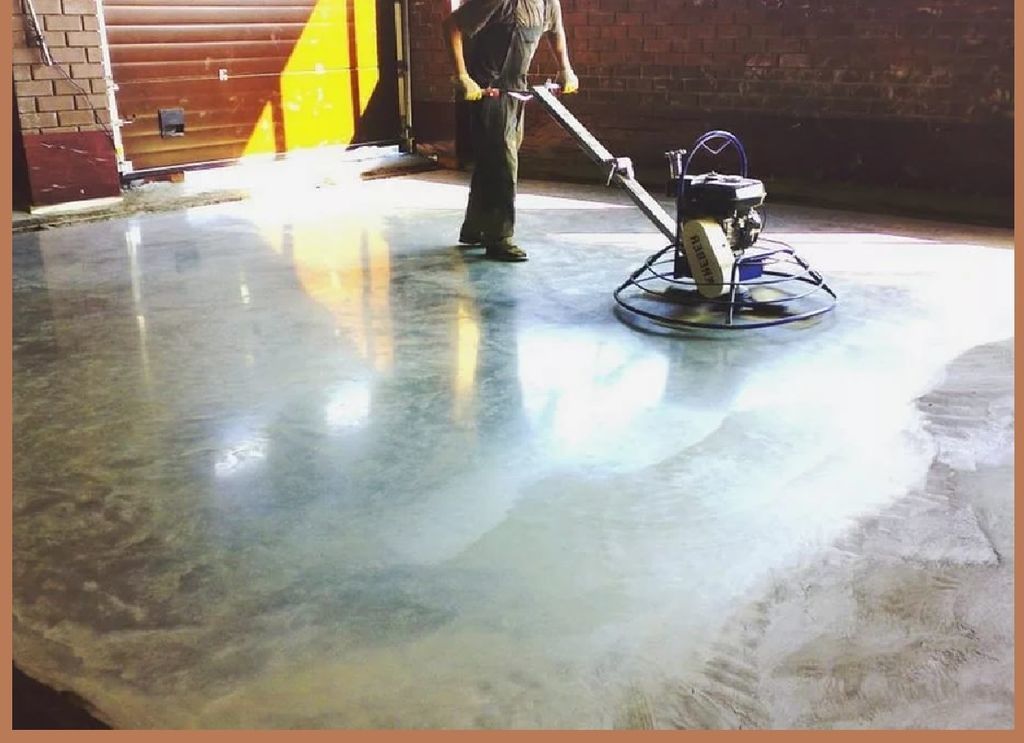

Вертолет для шлифовки бетона – это устройство, которое позволяет подготовить поверхность к дальнейшим работам, а в некоторых случаях затирки будет достаточно для придания необходимого внешнего вида помещению. Данный способ считается самым эффективным для создания ровного пола без перепадов и трещин.Источник generaltool.ru

Предназначение

Затирочная машина может потребоваться как частным лицам, так и предпринимателям, которые имеют собственные цеха и рабочие пространства, не требующие особенного визуального эстетства. Устройство применяется для удаления неровностей, укрепления поверхности и устранения образовавшихся трещин. Вертолет дает возможность выполнить большой объем работы за короткий срок.

Если помещение будет использоваться исключительно под промышленные или производственные цели, то затирка полов может стать финальным этапом обработки поверхности. Ровного пола на складах более чем достаточно, а дополнительные дизайнерские решения в таких ситуациях будут лишними.

Ровного пола на складах более чем достаточно, а дополнительные дизайнерские решения в таких ситуациях будут лишними.

Затирка поверхности имеет и еще один не самый очевидный плюс – она укрепляет поверхность. Дело в том, что при полировке затираются поры, убираются трещины и образуется бетонное молоко, что напрямую влияет на его прочность и срок эксплуатации.

Что такое затирка бетонного пола и для чего ее нужно делать?

Устройство бетонной стяжки предполагает несколько этапов. После заливки раствора, его выравнивания и уплотнения переходят к процедуре затирки. Для чего она нужна? После нанесения раствора на поверхность крупные фракции песка или другого наполнителя опускаются вниз, а мелкие частицы и влага – поднимаются вверх. После испарения влаги образуются раковины, выпуклости и другие дефекты, которые ухудшают прочностные характеристики бетона и внешний вид стяжки.

Внешне можно заметить только крупные недостатки, но в толще стройматериала появляются микроскопические поры, которые ухудшают адгезию наполнителя и со временем могут привести к разрушению верхнего слоя, появлению крупных трещин и отслоения материала. Это все требует ремонта и дополнительных затрат финансовых средств.

Это все требует ремонта и дополнительных затрат финансовых средств.

Качественную бетонную поверхность поможет сделать затирочная машина. На сегодняшний день это – самая эффективная и недорогая технология заглаживания бетонной поверхности.

Применение и принцип действия

Затирка полов вертолетами имеет несколько положительных эффектов: бетон получает необходимые свойства и характеристики, у покрытия увеличивается срок службы благодаря устранению риска расслоения из-за трещин.

Источник tildacdn.com

Технология работы с устройством крайне проста: при помощи лопастей, которые крутятся на больших оборотах, в бетон втирают специальные смеси, позволяющие упрочнить верхний слой поверхности. Профессионалы выбирают определенные углы наклона дисков, что позволяет увеличить эффективность работы лопастей.

Чтобы провести затирку бетона потребуется пройти через два этапа. Когда бетон немного подсохнет (не более 20 часов с момента завершения заливки), необходимо провести грубую затирку. Определить необходимую степень застывания, можно встав на бетонный раствор, в котором должен остаться след глубиной не более 3 мм. Чтобы максимально увеличить эксплуатационные свойства материала, используются топпинги на цементной основе. К работе приступают после полного высыхания раствора, впитавшегося в пол.

Определить необходимую степень застывания, можно встав на бетонный раствор, в котором должен остаться след глубиной не более 3 мм. Чтобы максимально увеличить эксплуатационные свойства материала, используются топпинги на цементной основе. К работе приступают после полного высыхания раствора, впитавшегося в пол.

Для работы состав равномерно распределяется по всей поверхности пола, ⅔ от всего объема массы. Оставшаяся ⅓ втирается в бетон через определенное время, зависящее от типа используемого состава. Далее начинается сама затирка – вертолет переключают на пониженную скорость вращения. Пройтись по всему периметру нужно дважды, каждый раз выполняя работу перпендикулярно.

Источник stachanovec.ru

Финальный этап работ начинается через 16 часов после крайней затирки, которая считалась последним шагом черновой работы. Понять, что черновая отделка полностью завершена, можно по свойствам бетона: он не должен оставаться на руках, продавливаться, а его цвет должен измениться на более темный.

Для улучшения свойств бетона в него втирают обеспыливающую пропитку. Это позволит в дальнейшем предотвратить образование трещин. В этот раз выбирается высокая скорость вращения лопастей. Работа выполняется дважды, каждый раз перпендикулярно.

Грубая затирка

Также называется черновой обработкой. Основной приоритет такой затирки – дверные проемы, колонны и стены, где бетон максимально подвержен давлению. При работе вертолет для стяжки пола замешивает слой стяжки, позволяя ему стать плотнее за счет перераспределения разных фракций: тяжелые оказываются внизу, а легкие – сверху.

Источник ooo-mig.ru

Результатом работы является появление цементного молока, характеристики которого зависят от изначальных свойств бетона.

Как шлифовать бетон вертолетом для черновой обработки:

- Если выделилось достаточное количество бетонного молока, то начинается процедура по его распределению по поверхности. Именно для этого разделяют общий объем смеси на ⅔ и ⅓ , втирая их последовательно.

- Количество используемого топпинга около 3-8 кг в зависимости от предполагаемой нагрузки на пол.

- Рабочий диск выбирается в зависимости от формы кромки. Для плавной работы необходима кромка, скошенная на 45 градусов, а для обработки грубых зон (места примыкания к стенам, колоннам) – 90 градусов.

Затирка бетона вручную

Эта процедура способствует уплотнению бетона, помогает сделать его крепким, непыльным и некрошащимся. При затирке бетона главное — не упустить момент готовности стяжки к этой процедуре. Проверить ее можно, ступив на доску, положенную на пол. Если отметины отсутствуют, затирку осуществлять поздно.

Инструменты для затирки бетона вручную.

Если после нее останется след глубиной более 2 см, приступать к работам рано. Если вы можете загладить этот след, стяжка готова для затирки. Окончательную готовность стяжка приобретет в течение месяца, пройдя через несколько этапов.

Сначала подсыхает поверхность, затем четвертина слоя, после — весь слой. Важно продлить этот процесс, а для предотвращения растрескивания верхнего слоя поверхность необходимо постоянно увлажнять.

Важно продлить этот процесс, а для предотвращения растрескивания верхнего слоя поверхность необходимо постоянно увлажнять.

Затирать бетон следует сразу же после испарения воды. Перед затиркой необходимо достать маяки и заделать борозды, оставшиеся после них. Если поверхность пересохла, ее необходимо обильно смочить водой.

Затирка стяжки осуществляется при помощи полиуретановых терок круговыми движениями. При этом терку необходимо плотно прижимать к поверхности. Под ноги необходимо подложить доски-подколенники.

Вернуться к оглавлениюПри затирке бетонных поверхностей потолок и пол, обработанные вертолетом, приобретают особые декоративные и эксплуатационные свойства. Они не только становятся гладкими и ровными, но значительно уплотняются, исключая появление «цементного молочка».

Этапы заливки и затирки бетонной смеси.

Затирку стяжки следует делать по всей площади поверхности. Поверхность, как и при ручной затирке, необходимо смачивать водой. Места примыкания стяжек следует затирать ручным способом.

Наиболее благоприятным периодом для процедуры является следующий день после укладки. За сутки верхний слой стяжки еще может не набрать прочности, поэтому все недочеты можно исправить достаточно легко.

None Они могут работать как на топливе, так и на электричестве, но имеют общий принцип работы. Двигатель вращает механизм, на который монтируются специальные насадки в виде лопастей со сменными дисками, металлическими или из ДСП.

Вертолеты (или вентиляторы) могут быть однороторными и двухроторными. Различаются они положением оператора в процессе затирочных работ. Однороторный вертолет управляется оператором, который находится на ногах и управляет машиной при помощи длинной ручки. Однороторный механизм портативен и весит 30-70 килограмм.

Схема устройства вертолета для затирки/Он выполняет грубую зачистку и затирку бетона и используется для работы с любыми бетонными поверхностями. К его достоинствам можно отнести маневренность, удобство эксплуатации и эффективность.

Двухроторную затирочную машину уже можно сравнить с небольшим автомобилем. Весит она очень много. На двухроторном вертолете оператор сидит, а управляет работой с помощью руля и нескольких кнопок. Такой механизм предназначен для затирки крупных площадей. При этом исключается контакт человека с заглаживаемой поверхностью. К недостаткам такой машины можно отнести излишнюю дороговизну и плохую маневренность.

Весит она очень много. На двухроторном вертолете оператор сидит, а управляет работой с помощью руля и нескольких кнопок. Такой механизм предназначен для затирки крупных площадей. При этом исключается контакт человека с заглаживаемой поверхностью. К недостаткам такой машины можно отнести излишнюю дороговизну и плохую маневренность.

Пристеночные машинки созданы для затирки дверных проемов, острых углов и различных участков пола. В большинстве случаев они работают на мелких электродвигателях и имеют ограниченный диаметр рабочей поверхности. Затирочную машину для полусухой стяжки не всегда можно классифицировать как отдельный механизм.

Она отличается сравнительно небольшими габаритами и рабочим охватом. Предназначена для работ внутри помещения, ее вес не превышает 40 кг. Она маневренная, удобная и расходует мало энергии.

None Если используется поверхностный упрочнитель (топпинг), его следует аккуратно рассыпать по поверхности стяжки, стараясь распределить равномерно.

Топпинг — это упрочняющая бетонная смесь, которой обрабатывается верхний слой бетона.

Устройство топпингового пола. Топпинговые полы нашли свое применение в промышленных и складских помещениях. Они не пылят и неприхотливы в уходе. Кроме того, они доступны по стоимости, особенно по сравнению с покрытиями из полимеров или упрочнителей на водной основе.

В зависимости от того, какой именно вы выберете топпинг, полы в производственном помещении окажутся подготовлены к тем или иным нагрузкам. Бетонный топпинг чаще всего различают по роду наполнителей:

- Кварц.

- Корундовый материал.

- Металлические частицы.

Кварцевый топпинг для стяжки пола более бюджетен, корундовый вариант стоит дороже, но отличается большей долговечностью. Топпинг может быть разных цветов. Кроме того, выбор упрочняющей смеси зависит от условий эксплуатации бетонного пола.

От значительных механических нагрузок защитит топпинг, бетон в котором дополнен нержавеющими металлическими наполнителями. Смесь с кварцем или корундом предназначена для полов, не подвергающихся агрессивным физическим и химическим воздействиям.

Смесь с кварцем или корундом предназначена для полов, не подвергающихся агрессивным физическим и химическим воздействиям.

Бетонный топпинг обладает целым рядом достоинств. В их числе:

Цвет затирки должен быть максимально приближен к цвету отделочного материала.

- Ударопрочность и беспыльность.

- Износостойкость. Если нанести топпинг на бетон марки М 350, прочность в верхнем слое будет сравнима с маркой М 800; эксплуатационный срок бетонного пола продлевается как минимум в пять раз.

- Химическая инертность. Бетонный топпинг выдерживает воздействие бензина, дизельного топлива, масел.

- Декоративность. Топпинг может придать бетонной поверхности зернистость, гладкость или зеркальность.

- Гигиеничность. Бетонный топпинг легко содержать в чистоте и просто эксплуатировать.

- Изоляция. После обработки упрочненный верхний слой приобретает антистатические свойства.

По технологии топпинг следует вводить в свежеуложенный бетон сразу после его выравнивания виброрейкой и первого выравнивания вертолетом с помощью специальной тележки для введения топпинга. Сухую смесь необходимо равномерно рассыпать по поверхности стяжки и втереть затирочной машинкой в основание.

Сухую смесь необходимо равномерно рассыпать по поверхности стяжки и втереть затирочной машинкой в основание.

При первом внесении топпинга следует ввести 2/3 от общего объема смеси. Далее производится первая грубая затирка вертолетом. Ее необходимо сделать после потемнения поверхности, которая означает, что топпинг впитал в себя влагу из бетона.

Оставшаяся часть вводится сразу по окончании первой грубой затирки. Делается это, чтобы бетон успел пропитаться влагой из цементного молочка до испарения воды. Степень необходимой пропитки также определяем по потемнению поверхности.

После этого необходимо приступить ко второй грубой затирке. После двух грубых затирок прочность бетона увеличится.

Расход зависит от предполагаемой нагрузки на пол и составляет:

- для легкой и средней нагрузки — менее 5 кг/м.кв.;

- для средней и большой нагрузки — от 5-8 кг/м.кв.;

- минимальный расход для цветных компаундов — более 5 кг/ м.кв.

На этапе, когда нога человека будет оставлять след глубиной около 1 мм, необходимо осуществить финишную затирку стяжки пола. Ее следует осуществлять финишными лопастями вертолета.

Ее следует осуществлять финишными лопастями вертолета.

Вертолет для бетона – это специальная затирочная машина для максимально эффективной обработки поверхности, которая делает пол идеально гладким и ровным, удаляет перепады высоты трещины, другие виды деформации.

Благодаря использованию такой машины выполнить весь процесс по обработке пола можно быстро и качественно. Немаловажно и то, что после обработки бетон не только приобретает определенные эстетические характеристики, но и становится более долговечным, прочным, стойким к износу.

Затирочная машина по бетону (вертолет), как правило, представляет собой мощное многофункциональное устройство, благодаря которому процесс обработки пола и устранения дефектов удается механизировать, упростить и ускорить. Трудозатраты при использовании машины сокращаются в разы.

Финишная затирка

Для последнего этапа выравнивания бетона вертолетом, потребуется инструмент с высокой мощностью. При идеальном раскладе, процедура должна проводиться дважды.

Источник concretepol.com

Первый раз края лопасти должны находиться от пола на расстоянии не более 10 мм, а второй – не более 25 мм. Такая технология позволит добиться идеально прозрачной поверхности.

Предназначение затирочных машин

Вертолет для затирки бетона используется в самых разных ситуациях – как в жилых квартирах, так и на грандиозных площадях (ангары, склады, терминалы и т.д.). В первом случае обработка бетона выполняется для выравнивания пола и удаления перепадов, трещин с целью последующим покрытием тем или иным материалом.

В случае затирки полов в складских, производственных/промышленных помещениях шлифовка бетона вертолетом выполняется в качестве финишной обработки. Поверхности придают нужный уровень гладкости, ровности, удаляют все дефекты и делают пол пригодным для комфортной эксплуатации.

Затирка трещин

Одно из применений вертолета – удаление трещин. Но их появление уже может говорить о необходимости предпринятия более серьезных мер. Дальнейшие действия зависят от характера образовавшихся трещин:

Дальнейшие действия зависят от характера образовавшихся трещин:

- открытые, единичные, не более 1 мм – можно заделать смесями с добавлением смол, основанными на полимерцементных составах;

- более 2 мм – применяется специальное полимерцементное тесто;

- множество – применяется полимерцементный раствор;

- широкие – заполняются полимерцементными растворами.

Наглядно о работе вертолета для шлифовки бетона смотрите в этом видео:

Виды и характеристики

Затирочный вертолет по бетону – устройство простой конструкции: состоит из привода, редуктора, рамы, лопасти (или двух), защиты оператора и системы управления. Поверхность затирается сначала диском, который надевается на лопасти, а потом и самими лопастями, вращающимися на огромной скорости.

По типу привода вертолет для шлифовки бетона может быть таких видов: дизельным (довольно редко применяется), бензиновым, электрическим. Устройства на топливе мобильные и мощные, могут использоваться на открытых площадях, для обработки огромных поверхностей, но в помещении требуют вентиляции. Электрические машины могут использоваться в замкнутых помещениях, но требуют возможности подключения к сети.

Электрические машины могут использоваться в замкнутых помещениях, но требуют возможности подключения к сети.

Вертолет для шлифовки бетонного пола может предполагать разный диаметр рабочего диска, различное количество скоростей вращения, также может регулироваться угол наклона лопастей. Отличаются все модели и по длине лопастей, мощности двигателя, способу взаимодействия с оператором (для него может быть обустроено специальное место или устройство ведомое человеком). Когда необходима шлифовка бетона вертолетом, при выборе машины нужно обратить внимание на параметры агрегата. Так, интенсивность воздействия на обрабатываемую поверхность зависит от диапазона вращения. Для осуществления грубой и финишной обработки подойдет агрегат со скоростью вращения минимум 200 об/мин. Желательно, чтобы скорость вращения регулировалась.

Диаметр – показатель, который говорит о производительности оборудования, уровне маневренности. Если затирка бетонного пола вертолетом будет выполняться в небольшом помещении либо на фигурных площадках, где есть узкие проходы, лучше выбрать диаметр от 610 миллиметров. Когда нужная быстрая и эффективная затирка масштабной площади – можно брать 900 миллиметров и более.

Когда нужная быстрая и эффективная затирка масштабной площади – можно брать 900 миллиметров и более.

Где используют вертолет для шлифовки бетонного пола

Чтобы придать поверхности монолитного пола повышенное качество, избавить его от неровностей и перепадов высот, используют Вертолет для шлифовки бетонного пола. Это затирочная машина, которая существенно ускоряет завершающий процесс отделки конструкций, значительно экономя физические силы работников и время. Одновременно с улучшением внешнего вида поверхности, полы получают повышенные эксплуатационные характеристики и износостойкость.

Содержание

- 1 Что собой представляет вертолет для шлифовки бетонного пола

- 2 Разновидности вертолетов

- 2.1 Однороторный агрегат

- 2.2 Двухроторная машина

- 3 Когда и с какой целью выполняется шлифовка полов из бетона

- 4 Как затереть бетон затирка бетона вертолетом

- 4.1 Грубая затирка

- 4.2 Финишная затирка

- 5 Правила проведения работ по затирке бетонного пола

- 6 Заключение

Что собой представляет вертолет для шлифовки бетонного пола

Рисунок 1. Вертолет для шлифовки пола

Вертолет для шлифовки полаБетонная заливка, которая была уплотнена с помощью вибрационных устройств, после первичного высыхания нуждается в срочном приведении поверхности к итоговому кондиционному состоянию. Благодаря затирочным механизмам, которые выпускаются во всевозможных модификациях и отличаются производительностью, техническими параметрами, это удается быстро выполнить. Такие приспособления используют, чтобы организовать обработку объектов в индивидуальном жилище либо огромном по площади пассажирском терминале. Механизированная шлифовка бетонных полов — высокоэффективное, одновременно выгодное в экономическом плане мероприятие.

Вертолет для шлифовки бетонного пола, используемый для затирки бетонных оснований, позволяет легко решить проблему — обработать качественно монолитную конструкцию, обеспечивая формирование ровных, идеально гладких поверхностей. Для приведения в действие агрегатов используют силовые установки нескольких видов: они работают на солярке, бензине, получают питание из электрической сети.

- платформа в виде рамной конструкции;

- силовая установка;

- редукторный узел;

- рабочий механизм, состоящий из лопастей;

- защитный кожух;

- элементы управления оборудованием.

Разновидности вертолетов

Конструкция рабочего механизма бывает с одним либо двумя роторами, причем первый тип рекомендован лишь для выполнения незначительных объемов шлифовки. Также однороторный механизм, имеющий рабочий захват поверхности в 600 мм рекомендован для затирки поверхностей в труднодоступных местах около стен, дверных проемов и колонн.

Устройства типа «вертолет» оборудованы ручным переключателем, изменяющим скорость вращения вала, что требуется при интенсивной двухразовой обработке монолита. Мощность установки и ширина захвата лопастей — основные параметры, которые определяют маневренные, а также производительные характеристики оборудования.

Однороторный агрегат

Рисунок 2. Однороторный вертолет для затирки бетонаИспользуют однороторное устройство при необходимости затирка бетона на строительстве зданий, где площадь, требующая шлифования, не превышает значения 500 кв. м. Агрегаты этого типа имеют электрическую либо бензиновую силовую установку и рабочий орган, способный одновременно обрабатывать 120 см ширины поверхности.

м. Агрегаты этого типа имеют электрическую либо бензиновую силовую установку и рабочий орган, способный одновременно обрабатывать 120 см ширины поверхности.

В момент выполнения затирки доступна регулировка скорости движения установки и силы, передаваемой на вращение лопастей. Машинист вручную регулирует процесс шлифовки, воздействию на оборудование кнопками и рычагами пульта управления. При наличии одного ротора «вертолет» отличается универсальностью действий, мобильностью, незначительной массой и компактностью.

Двухроторная машина

Установка с двумя роторами рекомендована для обработки бетона на площадках, габариты которых более 700 кв. м. Такая самоходная машинка обладает прекрасной производительностью, у нее крупные габариты, присутствует две лопасти для затирки, сечение которых 60–120 см.

Механизм комплектуется двигателями на жидком топливе либо подключаемыми к электрической сети. Существуют модификации оборудования, оснащенные гидравликой — перемещение таких машинок регулируется джойстиками. Машинист располагается в кресле, закрепленном между роторами. Агрегаты выпускают с высоким либо низким размещением оператора над обрабатываемым слоем бетона.

Машинист располагается в кресле, закрепленном между роторами. Агрегаты выпускают с высоким либо низким размещением оператора над обрабатываемым слоем бетона.

Когда и с какой целью выполняется шлифовка полов из бетона

Использование вертолета для шлифовки бетонного пола позволяет устранять любые неровности поверхности, выполнять подготовку стяжки перед последующей ее отделкой. Оборудование распространено при строительстве, оно актуально для совершения различных промышленных задач. С помощью агрегата удается подготовить практически идеальную горизонтальную площадку, чтобы на ней смонтировать станок.

Шлифовка бетона требуется, чтобы предотвратить вероятность расслоения монолита из-за влияния цементного «молочка». Этот эффект наступает при уплотнении бетона вибрационными установками. Технология шлифовки состоит в воздействии рабочих лопастей при высоких оборотах и вертикальной тяжести на внутреннюю структуру бетонной заливки. Благодаря этому верхние слои уплотняются и шлифуются. Эффект усиливают, выполняя регулировку угла наклона органов шлифования.

Этот эффект наступает при уплотнении бетона вибрационными установками. Технология шлифовки состоит в воздействии рабочих лопастей при высоких оборотах и вертикальной тяжести на внутреннюю структуру бетонной заливки. Благодаря этому верхние слои уплотняются и шлифуются. Эффект усиливают, выполняя регулировку угла наклона органов шлифования.

При выполнении заливки пола полимерной структурой его шлифовка «вертолетами» категорически запрещена. Это связано с тем, что материал, основой которого служат эпоксидные либо полиуретановые составы, негативно воздействует на работоспособность рабочих лопастей агрегата.

По бетону обработку ведут, используя затирочные лопасти либо специальные диски. Их положение поддается регулировке. Обычно диск применяют, чтобы выполнить грубую обработку, устранить сильные перепады высот. Лопасти же необходимы для тонкой шлифовки поверхности.

Как затереть бетон затирка бетона вертолетом

При использовании вертолета для затирки бетона необходимо скрупулезно соблюдать технологию работы. Только тогда гарантировано действительно отменное качество шлифовки.

Только тогда гарантировано действительно отменное качество шлифовки.

Грубая затирка

Рисунок 3. Грубая затирка полаЧерновую обработку выполняют затирочными дисками, делая минимум два прохода в перпендикулярных направлениях. Сначала обрабатывают поверхности около стен, колонн и дверных проемов. Затем затирочный диск ставят на верхний слой бетона для его уплотнения: при движении агрегата крупные фракции материала перемещаются вниз, их замещают легкие компоненты. Чтобы выступило цементное «молочко» требуется выполнить несколько проходов. Их количество зависит только от толщины обрабатываемого слоя и характеристик бетона. Перечислим некоторые особенности такой обработки:

- При выходе наружу достаточного количества цементного молока необходимо на бетон нанести топпинг, чтобы упрочнить слой. Материал равномерно распределяют, используя для этого специальную тележку. В самом начале наносят примерно 2/3 этого средства, затем, когда бетон его впитает и станет более темным, выполняют первый проход.

После него рассыпают по полу оставшуюся смесь, снова немного ожидают, пока влага впитается. Делают второй проход. Рекомендовано рассыпать 3–5 кг топпинга на каждый квадратный метр пола при незначительной на него предполагаемой нагрузке и 5–8 кг, если нагрузка будет значительной.

После него рассыпают по полу оставшуюся смесь, снова немного ожидают, пока влага впитается. Делают второй проход. Рекомендовано рассыпать 3–5 кг топпинга на каждый квадратный метр пола при незначительной на него предполагаемой нагрузке и 5–8 кг, если нагрузка будет значительной. - Требуется точно подобрать затирочный диск, учитывая форму его кромки. Когда скос имеет 45°, затирочный агрегат плавно обрабатывает бетон, а при угле 90° диск удобен, чтобы шлифовать места, где пол примыкает к стенам либо колоннам.

- После первого прохода, выполняемого однороторной машиной, далее действуют агрегатом с двумя роторами, способным качественнее выполнить уплотнение смеси «молочка» и топпинга.

Финишная затирка

Рисунок 4. Финишная затирка бетонного полаЗавершающую шлифовку выполняют устройством с двумя лопастями за два и более прохода, выполняемых в перпендикулярных направлениях. При первом проходе кромки лопастей располагают на расстоянии от пола 7–9 мм, когда делают второй проход — 20–23 мм. Это позволяет лучше уплотнять смесь, изменение угла позволяет добиться практически зеркального состояния поверхности.

Это позволяет лучше уплотнять смесь, изменение угла позволяет добиться практически зеркального состояния поверхности.

Для финишной затирки используют мощный инструмент, поскольку ручные «вертолеты» неспособны качественно шлифовать поверхность. Правильно затертый пол становится гладким и блестящим, на него не нужно укладывать напольное покрытие.

Правила проведения работ по затирке бетонного пола

Рисунок 5. Затирка бетонного полаПри использовании затирочной машины для бетона «вертолет» полы приобретают требуемые характеристики. Также устраняется риск их расслоения при эксплуатации. Технология работы простая: лопасти при больших оборотах втирают в бетон материалы, обеспечивающие упрочнение поверхности.

Рассмотрим, как выполнять стандартную шлифовку:

- Делают черновой проход, после которого на поверхности сохраняются волны высотой 6–8 мм.

- По полу распределяют топпинг, после его впитывания делают второй проход.

- Контрольной рейкой определяют ровность пола.

- Процесс повторяют, снова добавляя топпинг. Перерыв между обработками делают 30–60 минут. Работу прекращают после отсутствия на поверхности следов обработки.

- Финишную затирку организуют по перпендикулярным направлениям, делая 2–3 прохода.

- Использование полимерной пропитки помогает усилить противостояние бетона к износу и влаге. Он становится непроницаемым для любых агрессивных веществ.

Заключение

«Вертолет», которым обеспечивают шлифовку бетона — производительное оборудование. Оно помогает добиться практически идеально гладкой поверхности пола при минимальных временных затратах. Если машинка выбрана правильно, удается организовать выполнение работы эффективно и весьма быстро.

Вертолет по бетону: все, что вам нужно знать

Вертолет по бетону: все, что вам нужно знать качественно отделать бетонный пол. В этой статье мы объясним вам это строительное оборудование, не только дадим вам знать, что это такое, но также расскажем вам о некоторых его характеристиках, о том, как его использовать, и о мерах предосторожности при его использовании. Henan Xinsda Machinery Technology Co., Ltd имеют более чем 20-летний опыт производства. Специализированная исследовательская группа и команда внешних продаж. Качество продукции занимает лидирующие позиции в отрасли строительной техники. Позвольте нашей команде профессиональных инженеров рассказать нам все, что вам нужно знать о бетонном вертолете.

Henan Xinsda Machinery Technology Co., Ltd имеют более чем 20-летний опыт производства. Специализированная исследовательская группа и команда внешних продаж. Качество продукции занимает лидирующие позиции в отрасли строительной техники. Позвольте нашей команде профессиональных инженеров рассказать нам все, что вам нужно знать о бетонном вертолете.

Бетонный вертолет — это строительное оборудование, которое помогает выравнивать бетонные поверхности. Его также называют затирочной машиной или плавающей затирочной машиной. Это оборудование состоит из металлического диска, к которому прикреплены лезвия. Лезвия помогают в отделке бетонной поверхности. Диск вращается с высокой скоростью, что способствует быстрой отделке бетонной поверхности. Бетонный вертолет широко используется в различных строительных проектах, таких как строительство мостов, автомагистралей, зданий и т. д. Это оборудование очень простое в использовании и требует меньше рабочей силы. Бетонный вертолет можно использовать как для больших, так и для малых строительных объектов. Есть два типа бетонных вертолетов: на кельме и ходить позади.

Бетонный вертолет можно использовать как для больших, так и для малых строительных объектов. Есть два типа бетонных вертолетов: на кельме и ходить позади.

Применяется для отделки (затирки и заглаживания) всех типов плит внутри и снаружи помещений.

Особенно подходит для покрытия традиционных бетонных плит, которые в некоторых случаях могут включать поверхностный отвердитель (например, кварц).

Может использоваться для отделки некоторых видов декоративного бетона (гладкие бетонные полы, кварцевый бетон, цветной бетон, вощеный бетон).

ПреимуществаПо сравнению с ручной затиркой и финишной обработкой бетонный вертолет экономит время, дает идеальную поверхность. Он особенно используется для отделки бетонных плит на больших поверхностях (например, промышленных полов), что позволяет выполнить проект в рекордно короткие сроки.

Когда использовать На свежем бетоне можно работать, как только он станет достаточно несущим, чтобы по нему можно было ходить и размещать вертолет. Бетонный вертолет необходимо использовать до того, как залитый бетон полностью высохнет. Однако, если бетон слишком влажный, использование бетонного вертолета может привести к разрыву бетона на части из-за расслоения бетонного материала.

Бетонный вертолет необходимо использовать до того, как залитый бетон полностью высохнет. Однако, если бетон слишком влажный, использование бетонного вертолета может привести к разрыву бетона на части из-за расслоения бетонного материала.

Время ожидания между окончанием корректировки бетона вибрационной линейкой и началом укладки зависит от погодных условий и состава бетона (в частности, типа цемента). В целом это занимает не менее 2-3 часов.

Вот метод, чтобы проверить, можете ли вы начать отделочные работы по бетону: вы можете наступить на бетон, если ваш след составляет около ¼ дюйма или меньше, а просачивание воды отсутствует или минимально, вы можете продолжать использовать вертолет, разглаживая поверхность.

С другой стороны, если в вашем следе много воды или его глубина превышает ½ дюйма, возможно, вам придется немного подождать, пока он не будет соответствовать условиям.

Метод работы неоднократно упоминался в наших предыдущих статьях, например:

Использовать затирочные машины для затирки

Когда можно ходить по бетону (что соответствует началу схватывания) может начаться механическое плавание.

Затирка выполняется бетонной кельмой, снабженной заглаживающим лезвием или заглаживающим лезвием (черновым лезвием).

Для окончательной обработки использовать затирочную машину

После использования бетонной затирочной машины, а затем механически отшлифовать поверхность заглаживающим лезвием (стальным зачистным лезвием) до получения гладкой гладкой поверхности.

Требуется несколько проходов, постепенно увеличивая наклон лезвия.

Бетонные полы не требуют чрезмерной отделки. Обратите внимание, что при чрезмерном использовании стальных шлифовальных материалов могут появиться коричневые пятна («выгоревшая» поверхность).

При эксплуатации бетонного вертолета необходимо соблюдать следующие меры предосторожности:

1. Всегда запускайте его на плоская, ровная поверхность.

2. Его следует транспортировать в вертикальном положении.

3. Удалите любой мусор (например, кирпичи, каменное стекло, веревки или другие острые предметы) из рабочей зоны.

4. Убедитесь, что вы крепко держите ручку во время работы машины.

5. Длительное использование может вызвать нежелательные вибрации.

В разных странах действуют разные стандарты безопасности и вам нужно будет решить вопросы безопасности для вашей машины в зависимости от местных условий.

Stonhard Construction Solutions

Five Star® Fluid Grout 100 — это ведущий в отрасли неметаллический безусадочный жидкий раствор на цементной основе для вспомогательных машин и оборудования. Он разработан с использованием технологии Air Release, которая сочетает в себе высокую производительность с высочайшей надежностью. При испытании в соответствии со стандартом ASTM C 827 Five Star® Fluid Grout 100 демонстрирует положительное расширение. Five Star® Fluid Grout 100 соответствует эксплуатационным требованиям ASTM C 1107-02, классы A, B и C, ASTM C 1107-07 и CRD-C 621-9.

- Технология выпуска воздуха в соответствии с ACI 351.1 R

- Высокая прочность на 1, 7 и 28 дней

- Постоянная опора для оборудования, требующего точного выравнивания

- Не содержит газообразующих добавок, таких как алюминиевая пудра

- Безусадочный с момента укладки

- Эффективная площадь опоры (EBA) 95 % обычно достигается при соблюдении надлежащих процедур заливки цементным раствором

- Заливка анкеров и дюбелей

- Размещение в узких зазорах до 1/2 дюйма

- Заливка машин и оборудования для поддержания точного выравнивания

- Безусадочная заливка конструкционной стали и сборного железобетона

- Предварительно залитый раствор

- Поддержка танков и сосудов

- Доступно для применения в зонах ядерной безопасности

- Жидкий цементный раствор 100 SDS

- Жидкий цементный раствор 100 PDS

Five Star® Grout — это ведущий в отрасли неметаллический безусадочный раствор на основе цемента для поддержки машин и оборудования. Он разработан с использованием технологии Air Release, которая сочетает в себе высокую производительность с высочайшей надежностью. При испытании в соответствии со стандартом ASTM C 827 Five Star® Grout демонстрирует положительное расширение. Five Star® Grout соответствует эксплуатационным требованиям ASTM C 1107-02, классы A, B и C, ASTM C 1107-07 и CRD-C 621-9.3 спецификации для безусадочного раствора для широкого диапазона температур, от 40°F до 90°F (4°C — 32°C).

Он разработан с использованием технологии Air Release, которая сочетает в себе высокую производительность с высочайшей надежностью. При испытании в соответствии со стандартом ASTM C 827 Five Star® Grout демонстрирует положительное расширение. Five Star® Grout соответствует эксплуатационным требованиям ASTM C 1107-02, классы A, B и C, ASTM C 1107-07 и CRD-C 621-9.3 спецификации для безусадочного раствора для широкого диапазона температур, от 40°F до 90°F (4°C — 32°C).

- Технология выпуска воздуха в соответствии с ACI 351.1 R

- Эффективная площадь опоры (EBA) 95 % обычно достигается при соблюдении надлежащих процедур заливки цементным раствором

- Обеспечивает универсальность размещения: заливка, помпа или сухая упаковка

- 45-минутное рабочее время

- Постоянная опора для машин, требующих точного выравнивания

- Не содержит газообразующих добавок, таких как алюминиевая пудра

- Безусадочный с момента укладки

- Заливка машин и оборудования для поддержания точного выравнивания

- Безусадочная заливка конструкционной стали и сборного железобетона

- Заливка анкеров и дюбелей

- Поддержка танков и сосудов

- Доступно для применения в зонах ядерной безопасности

- Пятизвездочный затирочный раствор PDS

- Пятизвездочный раствор SDS

Five Star® High Strength Grout — это ведущий в отрасли неметаллический безусадочный раствор на цементной основе для опорного оборудования и приложений, требующих точного выравнивания. Он разработан с использованием технологии Air Release, которая сочетает в себе высокую производительность с высочайшей надежностью. При испытании в соответствии со стандартом ASTM C 827 высокопрочный цементный раствор Five Star® демонстрирует положительное расширение и соответствует эксплуатационным требованиям ASTM C 1107-02, классы A, B и C, ASTM C 1107-07 и CRD-C 621-9.3 спецификации для безусадочного раствора для широкого диапазона температур, от 40°F до 90°F (4°C — 32°C).

Он разработан с использованием технологии Air Release, которая сочетает в себе высокую производительность с высочайшей надежностью. При испытании в соответствии со стандартом ASTM C 827 высокопрочный цементный раствор Five Star® демонстрирует положительное расширение и соответствует эксплуатационным требованиям ASTM C 1107-02, классы A, B и C, ASTM C 1107-07 и CRD-C 621-9.3 спецификации для безусадочного раствора для широкого диапазона температур, от 40°F до 90°F (4°C — 32°C).

- Сверхвысокая прочность на сжатие через 1, 7 и 28 дней

- Эффективная площадь опоры (EBA) 95 % обычно достигается при соблюдении надлежащих процедур заливки цементным раствором

- Универсальность укладки: можно наливать, мокрым способом затвердевать или упаковывать в сухом виде

- Постоянная опора для машин, требующих точного выравнивания

- Безусадочный с момента установки

- Заливка машин и оборудования при высоких нагрузках

- Безусадочная заливка конструкционной стали и сборного железобетона

- Поддержка танков и сосудов

- Ветряные турбины

- Компрессоры и турбооборудование

- Заливка анкеров и дюбелей

- Высокопрочный цементный раствор SDS

- Высокопрочный раствор PDS

Five Star HTR Grout — это уникальный раствор на основе цемента для поддержки оборудования и несущих плит в условиях высоких температур.

- Термостойкий

- Стойкий к сульфатам

- Высокая термостойкость

- Высокая начальная прочность

- Не падает ниже исходного объема размещения согласно ASTM C 1107

- Зоны воздействия высоких температур

- Быстрое восстановление во время остановов

- Коксовые установки

- Печи

- Печи

- Котлы

- Кузницы

- Затирка HTR PDS

- Затирка HTR SDS

Five Star Instant Grout — это неметаллический безусадочный раствор с быстрым набором прочности для поддержки оборудования, требующего точного выравнивания и быстрого выполнения работ. Он разработан с использованием передовой технологии, идеально подходящей для применения в холодную погоду, обеспечивая при этом максимальную надежность и селективную химическую стойкость. При испытании в соответствии со стандартом ASTM C 827 быстрорастворимый раствор Five Star показывает положительное расширение. Five Star Instant Grout соответствует требованиям стандартов ASTM C 1107-02 и CRD-C 621-9.3 спецификации для безусадочной затирки.

Он разработан с использованием передовой технологии, идеально подходящей для применения в холодную погоду, обеспечивая при этом максимальную надежность и селективную химическую стойкость. При испытании в соответствии со стандартом ASTM C 827 быстрорастворимый раствор Five Star показывает положительное расширение. Five Star Instant Grout соответствует требованиям стандартов ASTM C 1107-02 и CRD-C 621-9.3 спецификации для безусадочной затирки.

- Технология выпуска воздуха в соответствии с ACI 351.1 R

- Превосходные характеристики при низких температурах

- Высокая прочность на сжатие в течение четырех часов

- Быстрое время выполнения работ

- Постоянная опора для машин, требующих точного выравнивания

- Эффективная площадь опоры (EBA) 95 % обычно достигается при соблюдении надлежащих процедур заливки цементным раствором

- Низкотемпературное размещение

- Поддержка танков и сосудов

- Безусадочная заливка конструкционной стали и сборного железобетона

- Установка анкеров и дюбелей

- Быстрорастворимый раствор PDS

- Мгновенный раствор SDS

Five Star Special Grout 400 — это неметаллический, безусадочный жидкий раствор на цементной основе, специально разработанный для заливки кабелей и арматуры, требующей защиты от коррозии. При испытании в соответствии с ACI C 827, Five Star Special Grout 400 показывает положительное расширение и соответствует требованиям ASTM C 1107-02 и CRD-C 621-9.3 спецификации для безусадочных растворов марок A, B и C.

При испытании в соответствии с ACI C 827, Five Star Special Grout 400 показывает положительное расширение и соответствует требованиям ASTM C 1107-02 и CRD-C 621-9.3 спецификации для безусадочных растворов марок A, B и C.

- Перекачиваемый жидкий раствор для очень узких зазоров

- Без кровотечения

- Постоянное заполнение пустот

- Продленное рабочее время

- Можно прокачивать до 2 часов при 90°F

- Обеспечивает защиту от коррозии мостовых тросов

- Наложение давления на сухожильные протоки

- Безусадочная затирка между сборными панелями, стенами и балками

- Заливка анкерных болтов

- Специальная затирка 400 PDS

- Специальная затирка 400 SDS

Cementitious Underwater Grout — это безусадочный раствор на основе цемента для подводных насосов, предназначенный для восстановления свай и аналогичных применений. При испытании в соответствии со стандартом ASTM C 827 цементный раствор для подводных работ демонстрирует положительное расширение. Цементный подводный раствор соответствует требованиям спецификаций ASTM C 1107 и CRD-C 621 по безусадочности.

При испытании в соответствии со стандартом ASTM C 827 цементный раствор для подводных работ демонстрирует положительное расширение. Цементный подводный раствор соответствует требованиям спецификаций ASTM C 1107 и CRD-C 621 по безусадочности.

- Высокая прочность на сжатие и прочность сцепления

- Нечувствителен к влаге до, во время и после отверждения

- Отличная адгезия к кирпичной кладке, бетону, дереву, стали и большинству конструкционных материалов

- Перекачиваемый

- Герметизирующий материал

- Защита от коррозии стальных, бетонных или деревянных свай

- Цементный подводный раствор PDS

Five Star Marine Underwater High-Strength Grout — это безусадочный раствор на основе цемента для подводных насосов, предназначенный для восстановления свай и аналогичных применений. При испытании в соответствии со стандартом ASTM C 827 высокопрочный раствор Five Star Marine для подводных работ демонстрирует положительное расширение для компенсации усадки. Высокопрочный подводный раствор Five Star Marine соответствует требованиям спецификаций ASTM C 1107 и CRD-C 621 для безусадочных растворов.

При испытании в соответствии со стандартом ASTM C 827 высокопрочный раствор Five Star Marine для подводных работ демонстрирует положительное расширение для компенсации усадки. Высокопрочный подводный раствор Five Star Marine соответствует требованиям спецификаций ASTM C 1107 и CRD-C 621 для безусадочных растворов.

- Высокая прочность на сжатие и прочность сцепления

- Размещение с помощью тремы, насоса или заливки

- Цветные, некоррозионные

- Устойчивость к соли и морской воде

- Безусадочный с момента укладки

- Содержит мигрирующие ингибиторы коррозии для превосходной коррозионной стойкости

- Ремонт, восстановление и восстановление свай

- Установка анкеров и дюбелей

- Заливка участков, подверженных воздействию пресной, соленой или солоноватой воды

- Заливка подводных конструкций и в качестве наполнителя свайной рубашки

- Подводный высокопрочный раствор PDS

- Цементный подводный раствор SDS

Five Star Hybrid Grout представляет собой сплав многих ключевых свойств специальных растворов Five Star. Он обеспечивает превосходную текучесть при высокой начальной и конечной прочности на сжатие. Его способность устанавливаться в широком диапазоне температур от 35ºF до 100°F (от 2ºC до 38°C) позволяет продлить сезон установки, позволяя заливать цементным раствором в холодные и жаркие месяцы. Five Star Hybrid Grout достигает одной из самых высоких эффективных площадей опоры (EBA) в отрасли благодаря использованию технологии выпуска воздуха в соответствии с ACI 351.1 R. Five Star Hybrid Grout соответствует эксплуатационным требованиям ASTM C 1107-02, классы A, B и C. , ASTM C 1107-14a и CRD-C 621-93 спецификации.

Он обеспечивает превосходную текучесть при высокой начальной и конечной прочности на сжатие. Его способность устанавливаться в широком диапазоне температур от 35ºF до 100°F (от 2ºC до 38°C) позволяет продлить сезон установки, позволяя заливать цементным раствором в холодные и жаркие месяцы. Five Star Hybrid Grout достигает одной из самых высоких эффективных площадей опоры (EBA) в отрасли благодаря использованию технологии выпуска воздуха в соответствии с ACI 351.1 R. Five Star Hybrid Grout соответствует эксплуатационным требованиям ASTM C 1107-02, классы A, B и C. , ASTM C 1107-14a и CRD-C 621-93 спецификации.

- Сверхвысокая прочность на сжатие через 1, 7 и 28 дней

- Неметаллический

- 95% EBA обычно достигается после

- Доступна опытная инженерная и техническая поддержка

- Может устанавливаться в широком диапазоне температур (35–100 °F/2–38 °C)

- Создан на основе технологии высвобождения воздуха для снижения вязкости .

После него рассыпают по полу оставшуюся смесь, снова немного ожидают, пока влага впитается. Делают второй проход. Рекомендовано рассыпать 3–5 кг топпинга на каждый квадратный метр пола при незначительной на него предполагаемой нагрузке и 5–8 кг, если нагрузка будет значительной.

После него рассыпают по полу оставшуюся смесь, снова немного ожидают, пока влага впитается. Делают второй проход. Рекомендовано рассыпать 3–5 кг топпинга на каждый квадратный метр пола при незначительной на него предполагаемой нагрузке и 5–8 кг, если нагрузка будет значительной.