Методы и способы защиты от коррозии металлов

Проблема изыскания новых и совершенствование старых способов защиты от коррозии актуальна, как для всей тяжёлой промышленности в целом, так и для автомобильной отрасли в частности.

Еще в XIX веке лучшие инженерные умы того времени волновала проблема защиты металлических конструкций от ржавления. Например, Александр Гюста́в Э́йфель, отец и создатель знаменитой «Tour de 300 mètres», говорил: «Трудно переоценить роль краски в сохранении металлического сооружения, и забота об этом – единственная гарантия его долголетия».

Портрет Александра Гюста́ва Э́йфель и его творение — Эйфелева башня

Кстати, вот уже 131 год эта достопримечательность Парижа противостоит воздействию неблагоприятных факторов окружающей среды именно благодаря краске. Интересный факт – для защиты 200.000 м2 наружной поверхности башни используется около 60 тонн специальной краски. Покраской занимается обслуживающая Эйфелеву башню специально созданная компания «SETE» («Société Nouvelle d’exploitation de la Tour Eiffel»).

Но, окрашивание защищаемой поверхности – всего лишь один из способов защиты металла от коррозии. Применительно к автомобилестроению, все методы защиты можно условно разделить на следующие виды:

1. Нанесение защитных покрытий (металлических и неметаллических).

2. Изменение характеристик коррозионной среды.

3. Легирование.

4. Электрохимическая защита

5. Рациональное конструирование.

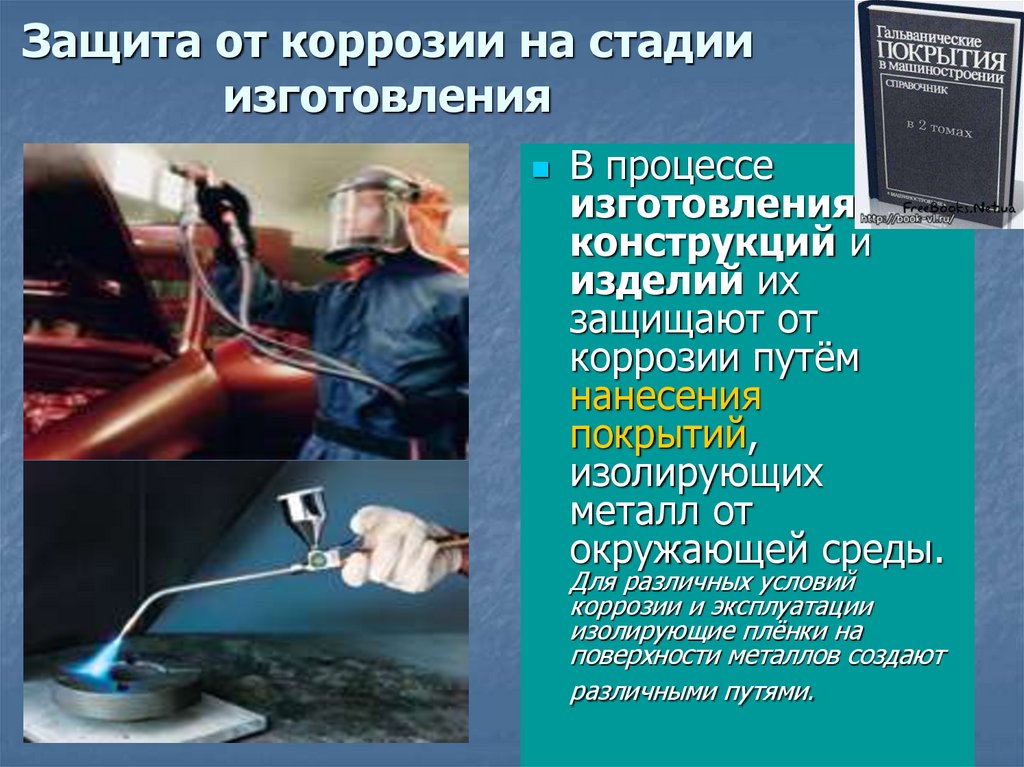

Нанесение защитных покрытий – один из самых простых, а также исторических старых способов защиты металла от коррозии. Различают металлические и неметаллические покрытия.

Органические покрытия – это, привычные нам, лак и краска, а также разнообразные смолы. Сюда же относят полимерные плёнки и резину.

Неорганические покрытия включают в себя разнообразные эмали и грунты на основе соединений кремния, фосфора, цинка и хрома, а также оксидов металлов (например, оксид титана). Классическим примером использования неорганического покрытия в автомобилестроении является процесс фосфатирования автомобильных кузовов. Так, слоем фосфатов перед покраской покрывают кузова автомобилей на заводах Mercedes-Benz.

Металлические покрытия (анодные и катодные) представляют собой нанесённый на защищаемую поверхность слой металла (цинк, хром, кадмий, алюминий и др.) или металлического сплава (олово, бронза, латунь и т.д.). У анодного покрытия электродный потенциал меньше электродного потенциала защищаемого металла. Поэтому, при повреждении анодного покрытия в первую очередь будет окисляться непосредственно оно само.

Нанесение антикоррозийной защиты Krown

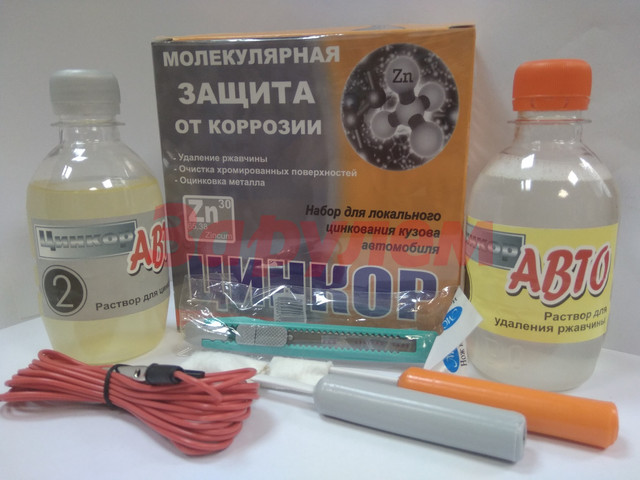

Применительно к автомобилестроению, классическим примером защиты с помощью металлического покрытия является оцинкованный автомобильный кузов. Этот способ получил очень широкое распространение и на сегодняшний день целый ряд автопроизводителей используют цинкование для защиты кузовных деталей. Но, первопроходцем в этом деле стала немецкая компания Audi, впервые применившая оцинковку для защиты кузовов своих автомобилей. Не остановившись на этом, инженеры Audi AG разработали и внедрили в производство двухстороннюю цинковую защиту не только кузовных деталей, но и их сварных соединений, а также и самих кузовов в целом. (Метод т.н.

Процесс цинкования

Изменение характеристик коррозионной среды – суть этого метода защиты заключается в том, что для снижения агрессивности среды в ней уменьшают количество опасных в коррозионном отношении компонентов или же применяют ингибиторы коррозии. (Это специальные вещества, замедляющие её скорость.) И вот, казалось бы, неразрешимая дилемма – как можно снизить количество опасных для стальных деталей автомобиля химических соединений в городской среде? Да очень просто – для начала перестать сыпать на дороги зимой активаторы коррозии, к примеру, тот же хлорид натрия. (О его роли в химическом процессе ржавления автомобиля мы говорили в первой части нашего рассказа.)

Что касается ингибиторов коррозии, то их целесообразно использовать в замкнутых системах (где редко или мало обновляется циркулирующая жидкость). В автомобилестроении типичным примером таковой является система охлаждения двигателя. А все современные антифризы в обязательном порядке содержат в себе ингибиторы коррозии.

В автомобилестроении типичным примером таковой является система охлаждения двигателя. А все современные антифризы в обязательном порядке содержат в себе ингибиторы коррозии.

Легирование (от немецкого legieren – «сплавлять» и от латинского ligare – «связывать») – один из самых эффективных и, одновременно, дорогих способов борьбы со ржавчиной. Суть этого метода заключается в том, что в состав стали добавляют т.н. «легирующие элементы». Таковыми являются некоторые металлы: хром, никель, марганец, ванадий, ниобий, вольфрам, молибден, титан, медь. Данные компоненты придают сплаву пассивность – т.е. при начале коррозии образуются плотные поверхностные продукты реакции, предохраняющие металл от дальнейшего коррозионного разрушения.

Легированные стали, устойчивые к коррозии в атмосфере и агрессивных средах, также называют «нержавеющими сталями», или же, в простонародье, «нержавейкой». Если говорить об её применении в машиностроении, то нужно сказать, что изготовить кузов автомобиля целиком из нержавеющего сплава, конечно же, возможно. Вот только никакой целесообразности в этом нет, ибо цена такой машины будет астрономической. Причина – изначально высокая стоимость коррозионно-стойкой стали. Тем не менее, в автомобилестроении она активно используется. Так, из неё изготавливают детали системы выпуска отработанных газов и термоотражающие экраны.

Вот только никакой целесообразности в этом нет, ибо цена такой машины будет астрономической. Причина – изначально высокая стоимость коррозионно-стойкой стали. Тем не менее, в автомобилестроении она активно используется. Так, из неё изготавливают детали системы выпуска отработанных газов и термоотражающие экраны.

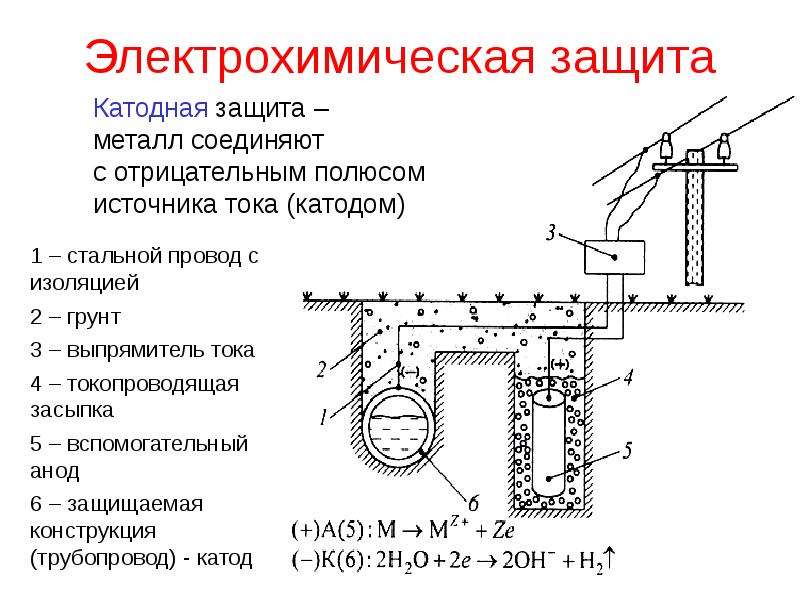

Электрохимическая защита автомобиля

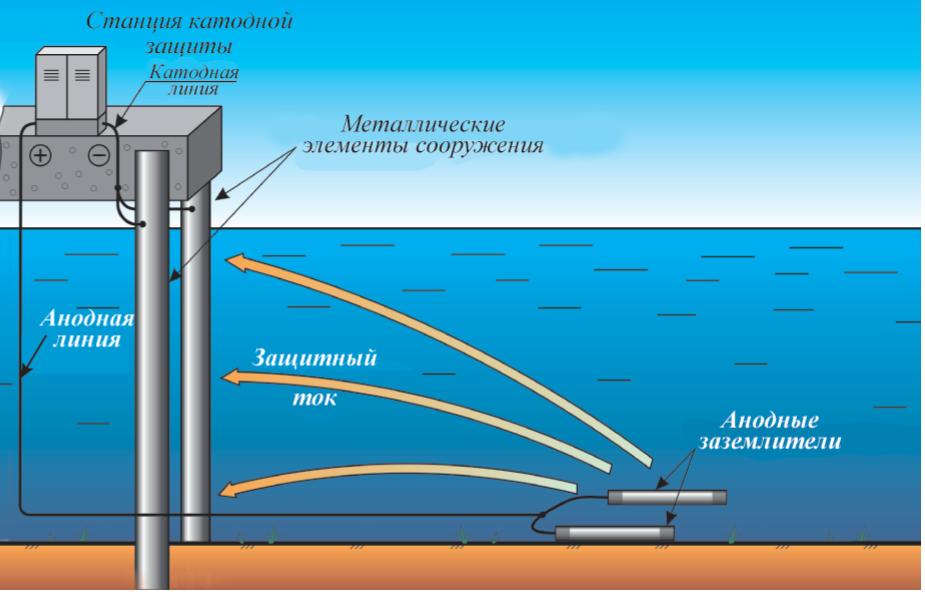

Если говорить о методе электрохимической защиты, то, применительно к автомобилестроению, он является малоиспользуемым. Его суть заключается в торможении протекающих при электрохимической коррозии процессов (катодного / анодного). Например, к защищаемому элементу присоединяется деталь из более активного, нежели сам элемент, металла. В образовавшейся гальванической (коррозионной) паре в первую очередь будет разрушаться активный металл (протектор).

А вот метод рационального конструирования, в силу своей относительной простоты и малозатратности, наоборот, получил широкое распространение в машиностроении.

Защита от коррозии энергетического оборудования

Сегодня в промышленности и коммунальной сфере применяется много видов энергетического оборудования. Его главное отличие заключается в том, что оно в том или ином виде принимает участие в выработке энергии.

При работе на подобное оборудование оказываются сильные нагрузки. Это говорит о том, что факторов, которые потенциально могли бы привести к поломке, оказывается тоже немало. Стоимость техники находится на высоком уровне, потому всегда есть задача уменьшить количество потенциально-опасных факторов до минимума.

К вариантам воздействия, которые могли бы сократить эксплуатационный срок, относится коррозия. Она постепенно разрушает металл, делает его более хрупким. Возникновение ржавчины приводит к тому, что емкости теряют герметичность, происходят утечки.

Она постепенно разрушает металл, делает его более хрупким. Возникновение ржавчины приводит к тому, что емкости теряют герметичность, происходят утечки.

Ремонтировать затронутые коррозией виды энергетического оборудования оказывается очень сложно. При этом всегда есть риск, что вы предпринимаете только временные меры, ржавчина вернется и начнет расползаться все быстрее.

Современные методы помогают существенно продлить сроки использования энергетического оборудования. Это достигается как благодаря созданию защиты, так и пресечению уже начавшегося процесса.

Далее в этом материале мы затронем вопрос о том, как образуется коррозия, по каким причинам она начинает распространяться и что делать, если вы также столкнулись с подобной проблемой.

Где и как формируется коррозия

Коррозия – это процесс сильного окисления металла, который сопровождается его постепенным разрушением. Можно сразу заметить, что металлическое изделие было затронуто коррозией. Она проявляется в разных вариантах:

- Налет на поверхности.

Может иметь разный цвет – коричневый, черный и даже желтый. В зависимости от катализатора коррозийного процесса ржавчина может напоминать рассыпанный по поверхности порошок, формировать плотную корку или подтеки.

Может иметь разный цвет – коричневый, черный и даже желтый. В зависимости от катализатора коррозийного процесса ржавчина может напоминать рассыпанный по поверхности порошок, формировать плотную корку или подтеки. - Длинные продольные полосы. Могут располагаться в разном порядке, но обычно идут параллельно друг другу. Опасность заключается в том, что не всегда понятно, насколько глубоким оказывается поражение.

- Пятна. Располагаются по поверхности металла хаотично. Отличаются размерами. Обычно в центре формируется воронка, в которой поражение оказывается наиболее глубоким.

- Точки разного диаметра. Некоторые считают, что это незначительное поражение коррозии. Но иногда точки появляются сверху над обширными участками, которые уже настолько проржавели, что не подлежат ремонту.

Искать участки коррозии можно в различных местах. К примеру, часто оказываются затронутыми места с углублениями в сложных деталях, участки соединения двух металлических предметов.

Факторы формирования коррозии энергетического оборудования

Чтобы выяснить, как стоит защищаться от распространения коррозии, стоит понять, по каким причинам она начала формироваться первоначально. Рассмотрим ключевые факторы, которые негативно влияют на металл.

Воздействие влажности

Известно, что вода выступает в качестве сильного катализатора окисления. Многое зависит от того, как долго она оказывается в контакте с материалом, есть ли застойные процессы, периодическое омовение детали.

Среди важных параметров, которые влияют на степень коррозийной агрессии жидкости:

- Состав. Часто можно столкнуться с ситуацией, в которой на металл попадает не просто вода, а сильно загрязненная жидкость. В таком случае состав и характер подобных загрязнений имеют большое значение. Некоторые вещества потенциально могут разъедать металлические защитные покрытия – риски для металла становятся существенно выше.

- Продолжительность контакта. Есть большая разница между тем, чтобы изделие периодически контактировало с водой или было постоянно погружено в нее.

- Дополнительные факторы-катализаторы. Существует масса факторов, которые могут значительно усилить вероятность формирования коррозии из-за контакта с водой. К ним относятся такие, как температура нагрева, наличие свободных токов и многое другое. Все перечисленное стоит в обязательном порядке учитывать, когда вы собираетесь использовать какой-либо тип энергетического оборудования в конкретных условиях.

Есть методы, которые помогают существенно уменьшить потенциальное негативное влияние, которое сильная влажность способна оказывать на металлические детали энергетического оборудования, его отдельные механизмы.

Высокое давление

Еще один негативный фактор, с которым часто сталкивается именно энергетическое оборудование – внешнее воздействие повышенного давления. Оно играет как дополнительный катализатор окисления и только усугубляет ситуацию.

Так как избавиться от повышенного давления нельзя – в большинстве случаев это часть рабочего процесса, нужно удалять сопровождающие факторы коррозионного разрушения. Об этом мы также расскажем в материале далее.

Об этом мы также расскажем в материале далее.

Повышенная температура

Нагрев считается катализатором многих химических реакций и образование коррозии также относится к их числу. При этом есть масса факторов, которые отражаются на том, как именно поведет себя металл при нагреве:

- Предельные температуры прогрева поверхности.

- Наличие дополнительного защитного слоя и его тип.

- Воздействие на металл влаги или других химических веществ.

Электрический ток

Электрический ток представляет большую опасность для металлических изделий, потому что особенно часто приводит к развитию коррозии. Важно понимать, что на изделие могут воздействовать токи разного происхождения.

В частности, приходится сталкиваться со свободными токами, которые формируются в различных растворах. Сложно сказать, как поведет себя металл в конкретной ситуации. К примеру, большое значение имеет его марка и состав, а также применение специальных средств для повышения коррозийной защиты. На все это стоит обратить самое пристальное внимание, когда вы выбираете металлические детали для использования в определенной среде.

На все это стоит обратить самое пристальное внимание, когда вы выбираете металлические детали для использования в определенной среде.

Агрессивные химические среды

Состав металла во многом влияет на то, как именно он перенесет контакт с агрессивными средами. Но химические вещества в большинстве случаев представляют серьезную угрозу. Есть вероятность того, что кислоты и щелочи в разной концентрации могут разъесть внешнее защитное покрытие.

При выборе метода защиты, состава металла, стоит хорошо представлять, в каких условиях будет использоваться конкретная марка металла. При этом можно подобрать именно тот вариант покрытия, который выдержит контакт с агрессивной средой, не позволит сформироваться и распространиться коррозии.

Соседство металлов

Некоторые металлы сильнее ржавеют в том случае, если находятся рядом друг с другом. Речь идет не только про прямое соприкосновение, но и про расположение неподалеку, при условии наличия среды с хорошей проводимостью.

Механическое воздействие

Еще один потенциально-опасный фактор, который может негативно отразиться на продолжительности использования вашего энергетического оборудования и других металлических изделий – механическое воздействие.

В этой отрасли оно чаще всего встречается в виде трения, которое постоянно оказывается на предмет, стирает с него защитное покрытие, выводит из строя. Иногда трение возможно устранить, но есть много ситуаций, когда это оказывается невозможным стандартными способами.

Неправильный выбор материалов

Некоторые материалы попросту не подходят для производства энергетического оборудования – в агрессивных средах они коррозируют значительно быстрее. Потому при покупке как самой техники, так и деталей для нее, потребуется работать только с проверенными производителями, которые могли бы дать для вас официальные гарантии качества.

Неверный набор методов защиты

Иногда сам метод защиты выбирается неправильно и не подходит для конкретной области использования. В таком случае вы столкнетесь со стандартной проблемой – слой быстро придет в негодность и металл, в сущности, окажется полностью без защиты против внешних вариантов воздействия.

В таком случае вы столкнетесь со стандартной проблемой – слой быстро придет в негодность и металл, в сущности, окажется полностью без защиты против внешних вариантов воздействия.

Редкое техническое обслуживание

Нужно помнить, что за энергетическим оборудованием нужно следить не только в контексте его исправной длительной работы, но и защиты от коррозии. Вот несколько требований, которые часто не выполняются:

- Осмотр металлических деталей и труднодоступных мест на предмет поражения коррозией.

- Проверка целостности изоляционной оболочки, коррозионной защиты.

Перечисленное в обязательном порядке стоит включить в технические требования для обслуживающего персонала.

Средства защиты от коррозии энергетического оборудования

Есть масса факторов, которые стоит учитывать, чтобы гарантировать высокий уровень защиты материалов от коррозии. Рассмотрим главные методы защиты от этого разрушительного процесса в статье далее.

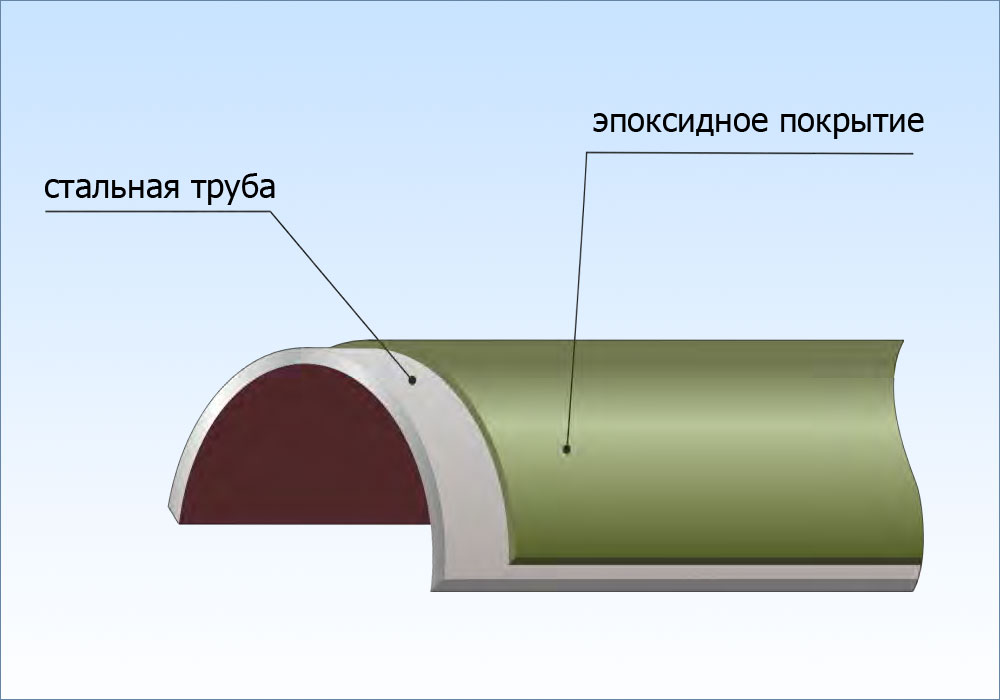

Неметаллические покрытия

Обычно это средство используется для того, чтобы защитить внешние оболочки энергетического оборудования, которые не подвергаются сильному механическому воздействию. Это различные варианты красок и полимерных покрытий, которые отличаются повышенным уровнем стойкости ко внешнему негативному воздействию.

Это различные варианты красок и полимерных покрытий, которые отличаются повышенным уровнем стойкости ко внешнему негативному воздействию.

Преимущество покрытия заключается в том, что оно становится непроницаемым барьером, который отделяет уязвимую поверхность металла от внешних факторов агрессивного воздействия и катализаторов коррозии. Это стоит обязательно учитывать, если вы планируете использовать технику.

Металлические покрытия

Хорошим решением становится цинкование. Металлические покрытия могут наноситься на энергетическое оборудование разными методами.

Важное преимущество использования подобного метода защиты заключается в том, что он позволяет обрабатывать емкости изнутри и сильно повышать их стабильность к внешним угрозам, сроки безремонтного использования.

Внешняя изоляция

В работе часто применяется метод внешнего изолирования от негативного воздействия на металл. К примеру, это могут быть средства жесткой изоляции, исключающие трение, механические удары и контакты с другими металлами в агрессивных средах.

Исключение воздействия контакта с агрессивными средами

Хорошим решением станет полностью исключить вероятность контакта металла с агрессивными средами. Но в таком случае стоит учитывать, где будет использоваться оборудование, какие негативные факторы будет оказывать на него постоянное воздействие.

Роль цинкования в увеличении защиты от коррозии

Одним из методов, которые помогают успешно справиться с риском коррозии, становится цинкование. Оно помогает создать на поверхности металла прочный слой, который отталкивает катализаторы загрязнения.

Мы работаем в сфере горячего цинкования с 2007 года и за это время успели накопить значительный опыт выполнения даже наиболее сложных проектов. Вот несколько преимуществ работы с нашей компанией:

- Большие производственные мощности. У нас полностью оборудовано три просторных цеха для выполнения горячего цинкования. При этом производственные мощности предприятия достигают 120 тысяч тонн в год.

- Универсальность.

Мы готовы работать со всеми видами оборудования и типами деталей. Это становится возможным благодаря установке самой глубокой ванны для оцинковки в ЦФО.

Мы готовы работать со всеми видами оборудования и типами деталей. Это становится возможным благодаря установке самой глубокой ванны для оцинковки в ЦФО. - Качество. Цинкование выполняется в строгом соответствии с требованиями ГОСТ 9.307-89. Мы используем лучшее европейское оборудование, чтобы покрытие было равномерным, качественным и долговечным.

Чтобы согласовать все условия работы с нашей компанией и получить дополнительные консультации, оставьте заявку на сайте или звоните по указанным телефонам. Выполним все виды работ точно в указанный срок, предоставим официальные гарантии.

Вернуться к статьям

Поделиться статьей

Защита вашего оборудования от коррозии — ноу-хау Grainger

По данным Лаборатории коррозионных технологий НАСА, стоимость коррозии в Соединенных Штатах оценивается в ошеломляющие 276 миллиардов долларов в год. Коррозию можно определить как разрушение материала из-за реакции с окружающей средой. Сюда входят такие материалы, как металлы, полимеры (пластики, резина), керамика (бетон, кирпич и т. д.) или композиты.

Сюда входят такие материалы, как металлы, полимеры (пластики, резина), керамика (бетон, кирпич и т. д.) или композиты.

Стоимость нанесения защитного лакокрасочного покрытия на оборудование поможет продлить срок его службы.

Защитные покрытия являются наиболее часто используемым методом защиты от коррозии.

Эти покрытия могут быть металлическими, такими как оцинкованная сталь, или они могут наноситься в виде жидкой «краски». Жидкие краски могут содержать химические ингибиторы коррозии, которые добавляются для снижения коррозионной активности материала и защиты его от окружающей среды.

Существующая сегодня технология окраски может обеспечить некоторую защиту даже в самых агрессивных средах. Учреждения могут помочь сэкономить деньги, предприняв шаги для защиты своего оборудования за небольшую часть стоимости, которая потребовалась бы для замены. Вот несколько примеров оборудования, подверженного коррозии, и стоимость замены по сравнению с его защитой (без учета затрат на оплату труда).

Оборудование, подверженное коррозии | Стоимость замены | Стоимость покраски |

Вилочные погрузчики | 20 000 долларов США | 200 долларов |

Компакторы | 9600 $ | 100 долларов |

Заборы (100 футов) | 4500 долларов | 120 долларов |

Конвейеры (6-футовый силовой ремень) | 4100 $ | 120 долларов |

Поручни (100 футов) | 2200 $ | 120 долларов |

Шкафчики (4 шт. | 1800 долларов | 60 $ |

Двери доков | 1500 долларов | 60 $ |

Шкафы для хранения | 1500 долларов | 60 $ |

Подъемники для поддонов | 850 $ | 40 долларов |

Насосы | 750 долларов | 40 долларов |

Подъемные столы | 700 долларов | 40 долларов |

Как видите, затраты на нанесение защитного лакокрасочного покрытия на оборудование помогут продлить срок его службы и должны быть частью программы профилактического обслуживания.

Вот несколько факторов, которые вы, возможно, захотите принять во внимание, прежде чем приступить к работе.

Условия окружающей среды

Любое возможное химическое воздействие, сильное истирание или другое физическое воздействие на покрытие должны быть идентифицированы, чтобы гарантировать выбор, обеспечивающий соответствующий уровень защиты. Если часть оборудования необходимо перекрасить только для изменения цвета и она не подвергалась сильному износу, то можно использовать краску общего назначения. С другой стороны, если часть оборудования подвергается химическому воздействию, интенсивному использованию или воздействию внешних факторов, необходимо более прочное защитное покрытие от ржавчины.

Метод нанесения

Находится ли оборудование в зоне, где краска может наноситься распылением, или избыточное распыление повлияет на окружающие участки? Если оборудование имеет сложные детали или труднодоступные места, то нанесение покрытия кистью может быть лучшим выбором. Если необходимо покрыть большую площадь поверхности, то наилучшую эффективность должен обеспечить безвоздушный распылитель или валик. Доступно множество вариантов покрытия, поэтому вы не ограничены одним вариантом, когда дело доходит до проекта покраски.

Если необходимо покрыть большую площадь поверхности, то наилучшую эффективность должен обеспечить безвоздушный распылитель или валик. Доступно множество вариантов покрытия, поэтому вы не ограничены одним вариантом, когда дело доходит до проекта покраски.

Подготовка поверхности

Оценка состояния поверхности для определения типов подготовки поверхности, которые необходимы перед нанесением покрытия. Ключ к долговечной и прочной отделке — начать с чистой поверхности. Это означает, что на нем не должно быть жира, грязи, мусора и рыхлой ржавчины.

Подготовка поверхности варьируется от простого протирания поверхности чистящим/обезжиривающим средством, водой с мылом или пескоструйной очисткой до абразивоструйной очистки, при которой удаляется предыдущее покрытие. Ржавые участки можно подкрасить с помощью преобразователя ржавчины, чтобы мгновенно преобразовать пятно ржавчины в поверхность, которую можно покрасить. Главное, о чем следует помнить, – создать поверхность, на которую покрытие будет надежно держаться долгие годы.

Сегодня существует множество вариантов покрытий, обеспечивающих долговременную защиту от ржавчины. К ним относятся аэрозольные краски, алкидные эмали, акриловые, эпоксидные и уретановые покрытия. В дополнение к вышеперечисленным соображениям, многие объекты имеют экологические инициативы, которые призывают к сокращению летучих органических соединений (ЛОС), обычно содержащихся в красках. В таком случае вы можете выбрать линейку покрытий, сертифицированных Green Seal™, таких как краски Sierra Performance®, которые позволяют предприятию поставлять антикоррозионные покрытия, которые практически не имеют запаха, не содержат летучих органических соединений и не содержат опасных загрязнителей воздуха.

Эти покрытия также могут позволить предприятию максимально увеличить баллы LEED.

Как видите, существует множество вариантов защиты вашего имущества и снижения затрат на коррозию на вашем предприятии. Простой слой краски на вашем оборудовании может увеличить срок службы на годы, высвобождая бюджеты для других проектов.

Информация предоставлена Rust-Oleum.0004

Проектирование оборудования для защиты от коррозии в суровых промышленных условиях

Антикоррозионный эффект защитного покрытия может различаться в зависимости от состава материала. Предоставлено: Moxa

Металлические поверхности промышленного оборудования подвержены риску коррозии, что может привести к необратимому структурному повреждению оборудования или даже к неисправности. Коррозия ежегодно причиняет миллиарды долларов убытков в промышленности по всему миру. Производители должны обеспечить защиту своего оборудования от воздействия коррозии в промышленных условиях.

Стандарт ISO 9223 по коррозии металлов и сплавов определяет два метода оценки атмосферной коррозионной активности объекта. Предоставлено: Moxa

Технология помогает предприятиям защитить свое оборудование и обеспечить непрерывную работу. Давайте обсудим основные причины коррозии и предложим способы решения этой проблемы в суровых промышленных условиях.

Стандарт ISO 9223 по коррозии металлов и сплавов определяет два метода оценки атмосферной коррозионной активности объекта. Стандарт определяет категории коррозии в зависимости от атмосферной влажности и загрязнения.

Категории C1, C2, C3, C4, C5 и CX, где CX является самым суровым, присваиваются различным внутренним и наружным помещениям на основе испытаний на месте, проведенных для регистрации скорости осаждения коррозионных материалов, и путем расчета коэффициента защиты. для местоположения. В таблице 1 перечислены категории коррозии, применимые для различных внутренних и наружных применений.

Стандарт ISO 9226 также определяет категории коррозионной активности C1, C2, C3, C4 и C5 для некоторых стандартных металлических образцов на основании скорости их коррозии, как показано в таблице 1.

Производители оборудования могут использовать категории коррозионной активности, определенные стандартом ISO-9223, в качестве основы для выбора оптимального коррозионно-стойкого материала или реализации защитных мер для своего оборудования. Стандарт ISO-9223 не учитывает конструкцию и режим работы изделия, что также может повлиять на его устойчивость к коррозии.

Стандарт ISO-9223 не учитывает конструкцию и режим работы изделия, что также может повлиять на его устойчивость к коррозии.

Наука о коррозии

Коррозия – это химическая реакция, возникающая при химическом воздействии газов или жидкостей на открытые поверхности металлов, что приводит к окислению металлов. Хотя некоторые металлы имеют встроенную способность противостоять коррозии, высокие температуры и присутствие кислот и солей в окружающей среде могут ускорить коррозию металлов. Кроме того, высокоактивный металл легко подвергается коррозии. Коррозия ставит под угрозу стабильность металлов, вызывая энтропийные изменения в металле.

Помимо состава используемых материалов механические факторы и факторы окружающей среды могут вызывать коррозию промышленного оборудования. Предоставлено: Moxa

Помимо состава используемых материалов механические факторы и факторы окружающей среды могут вызывать коррозию в промышленном оборудовании. Непрерывная нагрузка или нагрузка на деталь машины или соединение может ускорить разрушение детали, вызывая коррозию. Газы и жидкости, присутствующие в рабочей среде, могут вызвать коррозию или ускорить износ металлических поверхностей.

Газы и жидкости, присутствующие в рабочей среде, могут вызвать коррозию или ускорить износ металлических поверхностей.

В типичной промышленной среде присутствует много агрессивных элементов, таких как вода, кислород и двуокись углерода. Кроме того, хлор и сульфиды также обладают высокой коррозионной активностью. Чрезвычайно клейкая природа этих элементов делает их ключевыми триггерами коррозии металлов. Еще одним фактором, вызывающим коррозию в промышленных условиях, являются высокие рабочие температуры. Промышленные продукты обычно имеют конструкцию без вентилятора, что помогает поддерживать стабильность системы. Однако рабочая среда с постоянными высокими температурами может ускорить коррозию металлов.

Предотвращение коррозии в промышленности

Коррозия представляет серьезную опасность для промышленного оборудования, вызывая функциональные и структурные повреждения. Поскольку все больше и больше промышленной деятельности происходит в суровых и суровых промышленных условиях, растет потребность в продуктах, разработанных для того, чтобы противостоять коррозионному воздействию природных элементов, таких как пыль, ветер, дождь, соль и снег. Современные технологии добились значительного прогресса в снижении последствий коррозии и во многих случаях в замедлении коррозии, что приносит пользу промышленным операторам. Кроме того, стоимость антикоррозионных технологий составляет лишь часть стоимости замены поврежденного оборудования.

Современные технологии добились значительного прогресса в снижении последствий коррозии и во многих случаях в замедлении коррозии, что приносит пользу промышленным операторам. Кроме того, стоимость антикоррозионных технологий составляет лишь часть стоимости замены поврежденного оборудования.

Два основных преимущества коррозионностойкого промышленного оборудования:

Лучшая производительность: Чем стабильнее продукт, тем точнее результаты применения. Многие промышленные продукты требуют непрерывной работы оборудования, иногда в суровых промышленных условиях. Оборудование, не подверженное коррозии, может гарантировать стабильную работу и лучшую производительность, что, в свою очередь, приводит к повышению производительности.

Меньшие затраты на обслуживание и более длительный срок службы: До появления Интернета вещей многие отрасли полагались на человеческие усилия по проверке и обслуживанию устройств и оборудования на месте. Хотя эта дорогостоящая бизнес-модель больше не нужна, так как устройства и оборудование, расположенные даже в самых отдаленных и удаленных районах, можно легко контролировать и обслуживать с помощью решений для удаленного мониторинга, проектирование коррозионностойкого оборудования и использование антикоррозионной защиты могут продлить срок их службы и значительно сократить техническое обслуживание. расходы.

расходы.

Важнейшие аспекты предотвращения коррозии в промышленном оборудовании включают выбор подходящих материалов, соответствующих среде применения, разработку продуктов, минимизирующих коррозию, использование производственных технологий, предотвращающих ее, и использование внешних механизмов для защиты промышленного оборудования.

Антикоррозийный эффект защитного покрытия может варьироваться в зависимости от состава материала. Предоставлено: Moxa

Выбор материалов

Выбор правильных материалов является ключевым фактором в предотвращении коррозии оборудования. Стандарт ISO 9223 определяет категории коррозионной активности, которые можно использовать в качестве руководства при выборе материала и комбинировании материалов. Хотя трудно найти материалы, на 100 % устойчивые к воздействию агрессивных элементов, тщательный выбор материалов, особенно при их сочетании в изделии, может уменьшить коррозию. Хорошее понимание процесса коррозии в металлах и знание их механических свойств и прочности металла, необходимой для противостояния его воздействию, имеет большое значение при создании коррозионно-стойкого оборудования.

Когда два разнородных материала объединяются в продукт, свободные электроны перемещаются между ними, вызывая коррозию в долгосрочной перспективе. Если два объединенных материала имеют высокую разность электрических потенциалов, вероятность коррозии намного выше. Таким образом, производители оборудования должны тщательно выбирать материалы, используемые при создании промышленного оборудования для использования в промышленных условиях. Они должны выбирать материалы, способные противостоять агрессивным средам, характеризующимся высокой температурой, влажностью и высокими значениями pH. Производители должны выбирать материалы с более низкой разностью электрических потенциалов при их комбинировании.

Дизайн продукта

Элементы конструкции, которым не уделяется должного внимания, могут оказаться слабым звеном в борьбе с коррозией. При проектировании продуктов инженеры-механики должны тесно сотрудничать с инженерами по коррозии, чтобы избежать щелей и перегруженных конструкций, которые могут вызвать точечную коррозию. Локальная интрузивная точечная коррозия может распространяться на большую площадь поверхности, тем самым ускоряя повреждение продукта. Например, точечная коррозия может ускориться и привести к повреждению конструкции оборудования при контакте с хлоридами в воздухе.

Локальная интрузивная точечная коррозия может распространяться на большую площадь поверхности, тем самым ускоряя повреждение продукта. Например, точечная коррозия может ускориться и привести к повреждению конструкции оборудования при контакте с хлоридами в воздухе.

Другие методы проектирования, которые могут помочь предотвратить коррозию, включают:

- Увеличение толщины деталей оборудования с учетом воздействия коррозии и, таким образом, увеличение срока службы оборудования

- Использование аналогичных материалов во всем оборудовании для предотвращения гальванической коррозии

- Сведение к минимуму разницы температур поверхности оборудования, подвергающегося воздействию экстремально высоких/низких температур

- Предотвращение концентрации нагрузки на определенные части оборудования

- Избегание контакта с другими вызывающими коррозию частями или оборудованием

Место и направление, в котором используется продукт, также играют роль в сдерживании воздействия коррозионных элементов. Разработчики промышленных продуктов должны тщательно учитывать эти факторы при проектировании и развертывании оборудования.

Разработчики промышленных продуктов должны тщательно учитывать эти факторы при проектировании и развертывании оборудования.

Производственный процесс

Производственный процесс может привести к неявным очагам коррозии в продуктах. Например, конструкция может привести к тому, что нагрузка будет сосредоточена на определенных деталях, особенно на соединениях, которые подвержены коррозии при воздействии на них коррозионных элементов. Эти части оборудования требуют дополнительной изоляционной защиты. Кроме того, металлы имеют тенденцию поглощать водород в процессе плавки и гальваники, который затем проникает в слой покрытия, делая его неэффективным. Внешние коррозионные факторы могут усилить повреждение частей оборудования, имеющих внутренние повреждения. В производственный процесс необходимо ввести стадию дегидрирования, чтобы устранить эффекты поглощения водорода металлами.

Покрытие деталей оборудования различными химическими веществами может сделать компоненты более тяжелыми и дорогостоящими, тем самым снижая конкурентоспособность продукции. Следовательно, для снижения стоимости продукта и усиления защиты от агрессивных сред требуется другой тип защитного механизма, например, защитная краска. Такие краски должны иметь низкое содержание водорода, защищать от осмоса воды и обладать высокой устойчивостью к ионизации. Покрытие деталей машин одним или двумя слоями краски, специально созданной для этой цели, помогает избежать образования пузырей на поверхности материала и уменьшает повреждения, вызванные разницей плотности между используемым материалом и окружающей средой.

Следовательно, для снижения стоимости продукта и усиления защиты от агрессивных сред требуется другой тип защитного механизма, например, защитная краска. Такие краски должны иметь низкое содержание водорода, защищать от осмоса воды и обладать высокой устойчивостью к ионизации. Покрытие деталей машин одним или двумя слоями краски, специально созданной для этой цели, помогает избежать образования пузырей на поверхности материала и уменьшает повреждения, вызванные разницей плотности между используемым материалом и окружающей средой.

Водно-осмотическая краска менее устойчива к коррозии, чем краска на основе порошка. Осматическая активность вызывает появление пузырей в слое покрытия. Осмотические пузыри могут образовываться между краской и основной подложкой, между слоями краски или внутри матрицы одного слоя композитной пленки краски. Пример вздутия, вызванного осмосом воды на металлической подложке, покрытой водорастворимой пленкой на основе соли, показан на следующей диаграмме. Когда пленка вступает в контакт с водой/низкой концентрацией электричества, вода начинает просачиваться внутрь. Когда концентрация воды одинакова с обеих сторон пленки покрытия, пленка выскакивает, образуя волдырь.

Когда концентрация воды одинакова с обеих сторон пленки покрытия, пленка выскакивает, образуя волдырь.

Адгезионная способность краски является еще одним ключевым фактором в предотвращении коррозии; чем более клейкая краска, тем более сильную защиту она обеспечивает из-за ее устойчивости к воздействию поверхностных загрязнений или оксидов.

Внешние защитные механизмы

Более дешевым способом защиты металлов от коррозии является нанесение защитного покрытия. Антикоррозионный эффект защитного покрытия может варьироваться в зависимости от состава его материала. Цинк обычно используется в качестве одного из компонентов защитного слоя. Алюминий также добавляется в слой покрытия для защиты металлов от коррозии из-за его способности эффективно блокировать внешние коррозионные факторы. Алюминий обеспечивает лучшую устойчивость к окислению и имеет более подходящую внутреннюю структуру, чтобы блокировать внешние коррозионные факторы. Он также известен своей высокой термостойкостью и может выдерживать воздействие сильного внешнего тепла.

Известно, что изделия, покрытые алюминием, обладают в два раза большей защитой от поверхностной коррозии по сравнению с изделиями, покрытыми цинком. Материалы с высокой концентрацией хрома или молибдена также могут быть эффективными в качестве защитного покрытия. Например, машиностроители могут использовать в своих машинах материалы из нержавеющей стали или алюминия, чтобы противостоять воздействию агрессивных сред.

Антикоррозионная технология также включает методы активной защиты и пассивной защиты. Активная защита основана на использовании внешнего механизма для уменьшения или сопротивления коррозии, в то время как пассивная защита основана на защите, основанной на антикоррозионной способности материала, используемого в продуктах. Активную защиту от коррозии можно разделить на катодную защиту и анодную защиту.

Катодная защита: Этот метод заключается в подаче стабильного постоянного тока через защитный металл для компенсации делокализованного электрона и приведении коррозионно-активного электронного потенциала к отрицательной полярности, где скорость окисления медленнее.

Анодная защита: В этом методе используется контроль коррозионного фактора окружающей среды для металлов с большей реакционной способностью, так что коррозия возникает только при положительной полярности и защищает компонент при отрицательной полярности.

Оба эти метода имеют свои преимущества и недостатки. Наиболее идеальным способом является объединение обоих этих методов для снижения отрицательного электрического потенциала и повышения положительного потенциала, тем самым максимизируя разность потенциалов. Это может поглощать больше внешних делокализованных электронов и коррозионных факторов, обеспечивая максимальную защиту от коррозии. Эти активные защитные методы увеличивают защиту от поверхностной коррозии металлов до 30% при измерении методом площади. Однако эти методы защиты обеспечивают ограниченную защиту оборудования с соединениями и кромками.

В сценарии с высокой коррозионной активностью оценка среды применения и выявление существующих коррозионных факторов являются первыми шагами к проектированию продукта.

)

)