Как правильно вязать стеклопластиковую арматуру

Композитная арматура, Стеклопластиковая арматура, Базальтовая арматура, Стеклобазальтовая арматура, Углепластиковая арматура

Найти:

Правильно скреплять стеклопластиковую арматуру просто необходимо, иначе это может отразиться на качестве будущей конструкции. На практике в редких случаях бывает так, что лопаются соединения. Важно следить за тем, чтобы конструкция в готовом варианте не меняла свои первоначальные показатели по форме.

Вязка является быстрым и наравне с этим простым методом, позволяющим скрепить арматуру. Для осуществления такого способа не требуется от рабочего каких-либо квалификационных навыков. А если учитывать, что стеклопластиковую арматуру не получится скреплять посредством сварки, то этот способ является основным и единственным.

Способы скрепления стеклопластиковой арматуры

Для осуществления правильной вязки композитной стеклопластиковой арматуры можно использовать:

вязальную проволоку

в этом случае процесс вязки не будет отличаться от процесса вязки металлической арматуры.

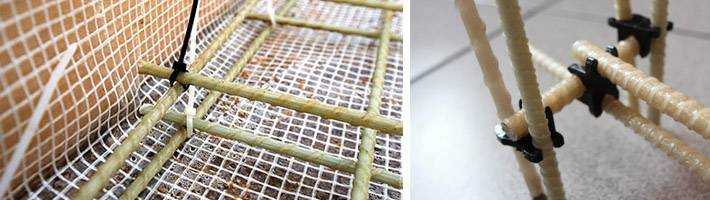

вязка арматуры пластиковыми хомутами

этот способ наиболее удобен для тех, кто занимается вязкой арматуры впервые, и при этом не на много дороже.

Независимо от того, какой способ крепления будет выбран на строительной площадке, главное соответствие прочности арматурного каркаса, который в последствие заливается бетоном. Конструкция из композитной стеклопластиковой арматуры не должна в процессе заливки менять изначальную форму и положение.

Если говорить о вязке арматуры с помощью металлической проволоки, то важно знать, что от качества материала будет зависеть качество фиксации композита, сделанных узлов. Правильная вязальная проволока предварительно обжигается. Как правило, материал используется диаметром в один миллиметр. Сечение должно быть круглым. Если использовать проволоку необожженную, то в результате она не будет гнуться, как следует, а значит, не будет плотно окутывать арматурные стержни, не будет тягучей.

Инструменты для вязки стеклопластиковой арматуры

Для того чтобы не гнуть каждый раз проволоку плоскогубцами, существуют специальные инструменты, это:

автоматические вязальные пистолеты

крючки – ручные и полуавтоматические (винтовые)

Что касается вязки с помощью автоматического пистолета. Процесс, конечно проще и будет двигаться быстрее, однако пистолет не всегда сможет добраться в труднодоступное место. К тому же при использовании такого инструмента будет значительный перерасход проволоки.

Вязка композитной стеклопластиковой арматуры:

Вязка стеклопластиковой арматуры с помощью ручного крючка

Вязка стеклопластиковой арматуры с помощью винтового полуавтоматического крючка

Вязка стеклопластиковой арматуры с помощью автоматического пистолета

Как правильно вязать стеклопластиковую композитную арматуру

Как правильно вязать стеклопластиковую композитную арматуру — описание

Бетон является очень качественным и надежным материалом, однако если он используется для фундамента при его заливке необходимо задействовать дополнительный каркас, усиливающий прочность. Самым современным и качественным материалом для вязки армирующего каркаса фундамента является композитная стеклопластиковая арматура производства ООО «ОБНИНСКИЙ ЗАВОД КОМПОЗИТНЫХ МАТЕРИАЛОВ». Вязка арматуры для фундамента должна проводиться в соответствии с установленными требованиями. Ниже подробно описан метод осуществления данного процесса.

Самым современным и качественным материалом для вязки армирующего каркаса фундамента является композитная стеклопластиковая арматура производства ООО «ОБНИНСКИЙ ЗАВОД КОМПОЗИТНЫХ МАТЕРИАЛОВ». Вязка арматуры для фундамента должна проводиться в соответствии с установленными требованиями. Ниже подробно описан метод осуществления данного процесса.

Стеклопластиковая арматура состоит из крепкого стекловолокна и связующей термопрочной смолы. Арматуру легко транспортировать и соединять между собой, стоит она на порядок дешевле металлической. Выпускается она двух видов: гладкая и ребристая. Обладает антикоррозийными свойствами, очень прочная и способна выдержать большие нагрузки.

Арматурный каркас представляет собой прямоугольную ячеистую конструкцию, попадая в которую бетон не растекается, не образует пустот и пузырей. Для того, чтобы правильно собрать его, следует знать, как правильно вязать стеклопластиковую арматуру.

Пошаговые действия для вязания стеклопластиковой композитной арматуры

Вам потребуется обыкновенная вязальная проволока, которую можно приобрести на любом строительном рынке или пластиковые хомуты.

- Для поперечных прутьев нижнего слоя из стеклопластиковой арматуры используются специальные арматурные фиксаторы. Их можно установить уже в начале работы, предварительно вымерив размер ячеек, или после того, как каркас будет собран.

- Расстояние между горизонтальными и вертикальными линиями сетки зависит от типа основания постройки. Как правило, оно колеблется в пределах от 15 до 35 см. Эти размеры предполагает схема вязки арматуры для ленточного фундамента. В редких случаях расстояние доходит до 60 см.

- Долевые прутья разложите на необходимом расстоянии друг от друга и нанесите на них метки при помощи маркера. К ним хомутами или проволокой прикрепите под прямым углом перемычки.

- Перемычки крепите к каркасу не сверху, а снизу. Хомуты или проволоку затягивайте потуже, чтобы они не разошлись в процессе заливки цементно-песчаной смеси. Помните о том, что это напрямую влияет на конечную прочность фундамента.

- После того, как первый ряд сетки будет готов, можно приступать к остальным составляющим каркаса. Перпендикулярные перемычки необходимо крепить таким же образом с внутренней стороны ячеек. Так вы получите надежную конструкцию, которая не разъедется во все стороны во время заливки бетона.

- Особое внимание уделяется углам. У многих возникает вопрос — как правильно вязать стеклопластиковую арматуру в этих местах, если гнуть ее не рекомендуется? В специализированных магазинах сегодня можно приобрести готовые элементы, которые легко устанавливаются перед началом работ или во время сборки каркаса. Если такой возможности нет, то помните о том, что в углах допускается только вязка своими руками арматуры и без какого-либо теплового воздействия.

Процесс вязания стеклопластиковой арматуры прост и не займет много времени даже у неподготовленного человека.

Удачи в строительстве!

Вернуться к списку

Влияние межфазного связывания на механические свойства гибридных композитов, армированных стекловолокном/нанографитом

На этой странице

РезюмеВведениеОбсуждениеЗаключениеДоступность данныхКонфликты интересовСсылкиАвторское правоСтатьи по теме

Наночастицы включены в композит, чтобы обозначить его уникальные свойства. В этой работе исследуется гибридный эпоксидный нанокомпозит и влияние армирования нанографитом. Композит готовили методом механического перемешивания. Количество нанографита добавлялось в разных объемах: 1,0, 1,5 и 2,0 мас.%. Результаты механических и динамических нагрузочных свойств были проанализированы в зависимости от количества нано-G. Обогащение межфазного связывания волокна и матрицы было очевидно на изображениях SEM с высоким разрешением — поверхность разрыва при растяжении. Наконец, было обнаружено, что оптимальное содержание наночастиц, оказывающих сильное воздействие на образец, составляет 1,5 мас.%.

В этой работе исследуется гибридный эпоксидный нанокомпозит и влияние армирования нанографитом. Композит готовили методом механического перемешивания. Количество нанографита добавлялось в разных объемах: 1,0, 1,5 и 2,0 мас.%. Результаты механических и динамических нагрузочных свойств были проанализированы в зависимости от количества нано-G. Обогащение межфазного связывания волокна и матрицы было очевидно на изображениях SEM с высоким разрешением — поверхность разрыва при растяжении. Наконец, было обнаружено, что оптимальное содержание наночастиц, оказывающих сильное воздействие на образец, составляет 1,5 мас.%.

1. Введение

Эпоксидный клей используется во многих областях. Эпоксидная смола хорошо известна своими выдающимися характеристиками. Волокно вводили в качестве армирования в эпоксидную матрицу для целей применения [1–5]. Стекловолокно выбрано из-за его отличительных свойств, таких как низкая стоимость, термическая стабильность и легкая пластичность. В последнее время доказано, что включение наноразмерного наполнителя позволяет улучшить качество композиционного материала [6–10]. Нанографит (nano-G) представляет собой подходящую наночастицу из-за ее различных свойств. Нано-G используется в электродах, топливных элементах, радиопоглощающих, коррозионно-стойких, аэрокосмических и многих других конструкционных приложениях [11, 12]. Наночастицы включены в композит, чтобы отметить их уникальные свойства. Это способствует улучшению свойств материала и, в свою очередь, качества [13]. Растущий спрос на конструкционные материалы превосходного качества оправдывает необходимость использования нанокомпозитов.

Нанографит (nano-G) представляет собой подходящую наночастицу из-за ее различных свойств. Нано-G используется в электродах, топливных элементах, радиопоглощающих, коррозионно-стойких, аэрокосмических и многих других конструкционных приложениях [11, 12]. Наночастицы включены в композит, чтобы отметить их уникальные свойства. Это способствует улучшению свойств материала и, в свою очередь, качества [13]. Растущий спрос на конструкционные материалы превосходного качества оправдывает необходимость использования нанокомпозитов.

Существует множество композитов, классифицируемых по материалу матрицы. Термореактивный композит эпоксидной смолы и стекловолокна широко изучался многими исследователями [14, 15]. Добавление нанокомпонентов уменьшило объем джутового полимерного композита [16]. Поведение полипропиленового композита, упрочненного волокном SC [17]. Энергия поглощается при изменении нагрузки нанокомпозита стекловолокно-эпоксидная смола в зависимости от количества наночастиц [18]._926_normal.jpg) Влияние добавления оксида графена в эпоксидную матрицу на механические и межфазные свойства. Многие исследования выявили преимущества добавления наночастиц и объяснили, как они усиливают новизну материала [19]., 20]. Было изучено, что межфазное сцепление с матрицей улучшилось. Расслоение между матрицей изучалось и при включении наночастиц. Джеябаладжи и др. [10] исследовали нанокомпозиты, диспергированные со слоистыми силикатами, и показали улучшение динамического механического анализа. Использование смешанного оксида позволяет получить материал с замечательными свойствами. Сабил Ахмед и др. [15] изучали оксид титана в качестве нанонаполнителя. Фарзи и др. [12] изучали получение и свойства нанокомпозита. В других работах также изучалось добавление натуральных волокон и эффекты заполнения нанопылью. Доверительный интервал для графического анализа изучается различными методами. Для анализа графических данных с интервальными пределами и ошибками измерения применяется статистический подход.

Влияние добавления оксида графена в эпоксидную матрицу на механические и межфазные свойства. Многие исследования выявили преимущества добавления наночастиц и объяснили, как они усиливают новизну материала [19]., 20]. Было изучено, что межфазное сцепление с матрицей улучшилось. Расслоение между матрицей изучалось и при включении наночастиц. Джеябаладжи и др. [10] исследовали нанокомпозиты, диспергированные со слоистыми силикатами, и показали улучшение динамического механического анализа. Использование смешанного оксида позволяет получить материал с замечательными свойствами. Сабил Ахмед и др. [15] изучали оксид титана в качестве нанонаполнителя. Фарзи и др. [12] изучали получение и свойства нанокомпозита. В других работах также изучалось добавление натуральных волокон и эффекты заполнения нанопылью. Доверительный интервал для графического анализа изучается различными методами. Для анализа графических данных с интервальными пределами и ошибками измерения применяется статистический подход. Статистику ошибок измерений и доверительных интервалов можно проанализировать с помощью графической теории и статистического подхода [32, 33]. Методология армирования рубленого стекловолокна в эпоксидную матрицу с нанографитом была недостаточно исследована.

Статистику ошибок измерений и доверительных интервалов можно проанализировать с помощью графической теории и статистического подхода [32, 33]. Методология армирования рубленого стекловолокна в эпоксидную матрицу с нанографитом была недостаточно исследована.

В текущей работе эпоксидная матрица выполнена армированной стеклом и наночастицами нанографита. Ламинаты обрабатываются механическим способом. Механические испытания анализируются сравнительно. Сканирующие электронные микрофотографии с полевой эмиссией (FESEM) получают для наблюдения за дисперсией и морфологией наночастиц.

2. Методология

2.1. Закуплено оборудование

Е-стекловолокно (СВ) типа рубленого мата. Эпоксидный клей, диглицидиловый эфир бисфенола-А (ДГЭБА) смешивается с триэтилентетраамином- (ТЕТА-) HY951 отвердитель для формирования матрицы. В качестве наполнителя использовали наночастицы нанографита (<100 нм, чистота 99%), предоставленные Sigma Aldrich, США.

2.2. Экспериментальный

Армированные нанокомпозиты необходимых размеров были изготовлены методом механической укладки с использованием магнитно-механической мешалки. Стеклянные волокна были приобретены на коммерческой основе. Наночастицы вмешиваются в матрицу, которая играет роль промежуточной структуры между волокнами. В армировании использовался рубленый мат GF. Нанографит наномасштаба использовался в небольшой массовой доле в эпоксидную смолу. Для уверенности использовали равномерное распределение наноматериала в мешалке [20–24]. Композит оставляли для отверждения на два дня, после чего подвергали доотверждению при 180°C в течение 4 часов в вакуумной печи. Для настоящего исследования обрабатываются четыре различных композита с разным количеством нанографита (0%, 1,0%, 1,5% и 2,0%).

Стеклянные волокна были приобретены на коммерческой основе. Наночастицы вмешиваются в матрицу, которая играет роль промежуточной структуры между волокнами. В армировании использовался рубленый мат GF. Нанографит наномасштаба использовался в небольшой массовой доле в эпоксидную смолу. Для уверенности использовали равномерное распределение наноматериала в мешалке [20–24]. Композит оставляли для отверждения на два дня, после чего подвергали доотверждению при 180°C в течение 4 часов в вакуумной печи. Для настоящего исследования обрабатываются четыре различных композита с разным количеством нанографита (0%, 1,0%, 1,5% и 2,0%).

2.3. XRD Analysis

Структура гибридных нанокомпозитов была охарактеризована с помощью рентгеновской дифракции (XRD) (аналитическая, Нидерланды) с медными источниками излучения 1,54 А°, 40 кВ и 15 мА. Образцы подвергали рентгеновской дифракции при двух тета (от 2° до 60°).

2.4. Микрофотография Исследование

Микроскоп высокого разрешения (автоэмиссионный сканирующий электронный микроскоп — FESEM) производства «Quanta FEG 200», разрешение 1,2 нм, частицы золота, выделенные на углеродной подложке, использовали для анализа морфологии поверхности. Образец был покрыт золотом для улучшения проводимости.

Образец был покрыт золотом для улучшения проводимости.

2.5. Механические свойства

2.5.1. Испытание на растяжение

Образцы размеров были выполнены при испытании на растяжение (ASTM-D-638), на универсальной испытательной машине (UTM) Associated Scientific Engg. Завод, Нью-Дели, по изготовлению Auto Instruments-Kholapur, скорость 5 мм/мин.

2.5.2. Испытание на изгиб

Образцы стандартных размеров были подвергнуты описанному выше испытанию на трехузловой изгиб с использованием УТМ по ASTM-D-790, 1 мм/мин.

2.5.3. Испытание на удар

Ударная вязкость была проанализирована на образце, . Испытание проводили на импактометре XJJU-50, Индия, в соответствии со стандартом ASTM_D-256 с углом надреза (45°).

2.5.4. Динамический механический анализ

Он был выполнен в SEIKO DMAI-DMSC 6100, динамическом механическом анализаторе. Тест проводился на изгибном режиме трех узлов и разных частот. Эксперимент проводили в атмосфере азота с температурой от комнатной до 200°С и скоростью 1°С/мин.

2.5.5. Анализ износа

Это было выполнено с помощью инструмента с цапфой на диске (Ducom TR 20). Эксперимент проводили по стандарту ASTM-G99. Нагрузка 2 кг давалась при скорости и пути скольжения 2,5 м/с, 5000 м. Оценивалась удельная скорость износа.

3. Результат и обсуждение

3.1. Рентгенофазовый анализ

Морфологические характеристики и дисперсность наночастиц в эпоксидной смоле исследовали с помощью рентгеноструктурного анализа. Рентгенограмма нанографита, показанная на рисунках 1(a) и 1(b), показывает рентгенограмму различных ламинатов. Закон Брэггса () был использован для расчета интервала d001. Из рисунка 1 (а) видно, что нанографит имеет расстояние d 2,01 Å. В образце чистых композитов, армированных эпоксидной смолой и наночастицами, характерное базальное отражение не было показано, как показано на рисунке 1 (b). Следовательно, по наблюдениям, наночастицы были равномерно диспергированы в матрице, а дифракционный пик привел к лучшей структуре. Это также зависело от армированных наночастиц в матрице. Композит, армированный 2% наночастицами. На рис. 1(b) показан широкий пик, указывающий на интеркалированную структуру. Это может быть связано с трудностью диспергирования, расслоенной структурой и агломерацией при увеличении количества наполнителя сверх определенного значения. Пик, показанный в XRD, показывает дисперсию наночастиц. Поскольку 2%-ный образец показывает относительно широкий пик, его можно предположить для интеркалированной структуры. При увеличении объемной доли наночастиц структура имеет тенденцию к изменению, описанному в этом сценарии.

Это также зависело от армированных наночастиц в матрице. Композит, армированный 2% наночастицами. На рис. 1(b) показан широкий пик, указывающий на интеркалированную структуру. Это может быть связано с трудностью диспергирования, расслоенной структурой и агломерацией при увеличении количества наполнителя сверх определенного значения. Пик, показанный в XRD, показывает дисперсию наночастиц. Поскольку 2%-ный образец показывает относительно широкий пик, его можно предположить для интеркалированной структуры. При увеличении объемной доли наночастиц структура имеет тенденцию к изменению, описанному в этом сценарии.

3.2. Морфология

Циркуляция нанографита в композит показана на рис. 2. Микрофотография области излома с содержанием нано-G в % по массе представлена на рис. , 26]. Наночастицы были распределены равномерно, как показано на рисунке 2. Имеется намек на снижение сцепления с матрицей для чистого эпоксидного композита, который наблюдался на рисунке 3, из-за вытягивания волокна. Однако при добавлении частиц нано-G в количестве 1,5% по массе улучшенная прочность сцепления была видна на рисунке 3 (b). Это можно сделать из-за лучшей дисперсионной природы наночастицы в матричной системе. А также компоненты находятся в отличном взаимодействии [27, 28].

Однако при добавлении частиц нано-G в количестве 1,5% по массе улучшенная прочность сцепления была видна на рисунке 3 (b). Это можно сделать из-за лучшей дисперсионной природы наночастицы в матричной системе. А также компоненты находятся в отличном взаимодействии [27, 28].

3.3. Испытание на растяжение

Упомянутое выше свойство гибридных нанокомпозитов, армированных стекловолокном, представлено в таблице 1 на рис. 4. Наблюдения показывают, что соотношение напряжения и деформации увеличивается при добавлении nano-G в эпоксидную матрицу [29, 30] . Прочность на растяжение увеличивается и достигает максимального значения (97,19 МПа) при 1,5 мас.%. Nano-G и эпоксидный композит, армированный стекловолокном, показывают заметно максимальные результаты благодаря усилению целостности между наполнителем и матрицей, что позволило создать композитные фазы с хорошим распределением напряжений [31]. Аналогичным образом были исследованы механические свойства нанокомпозита, полученного из глины, армированного стеклотканью. С увеличением нано-G произошло небольшое снижение значений с 1% до 1,5%.

С увеличением нано-G произошло небольшое снижение значений с 1% до 1,5%.

Нанокомпозит показал максимальную прочность на разрыв примерно на 16,8%, а композит, содержащий 2% нано-G, показал прочность на разрыв едва ли на 11% лучше, чем чистый композит. Взаимодействие наполнитель-наполнитель, которое привело к агломерации, может быть связано с этим снижением прочности на разрыв. Агломераты имеют слабые места, которые могут легко вырваться. Таким образом, композиты при более высокой нагрузке нано-G (2%) показали снижение прочности на разрыв и модуля — тонкая структура для 1,5 вес.% наночастицы обусловлена улучшенной адгезией между матрицей и волокном между волокном и матрицей, что было очевидным. из рисунка 5. Когда матрица была изготовлена с высоким содержанием частиц (2%), количество выдернутых волокон было сравнительно увеличено, что согласовывалось с образованием агломератов.

3.4. Испытания на изгиб

Прочность на изгиб стекловолокна и эпоксидного композита, содержащего нано-G, представлена в таблице 2 и на рисунке 6. Прочность армирования доминирует над прочностью на изгиб. Сравнительно улучшилась прочность на изгиб с включением nano-G. Скорее всего, это может быть связано с неуместностью смешивания нано-G в матрице. Композит, армированный наночастицами, показал растущие свойства на изгиб при всех составах наночастиц. Гибридный нанокомпозит, состоящий из 1,5% нано-G, показал лучшие результаты. Прочность на изгиб повысилась до 13,8%. Это повышение прочности на изгиб объясняется расслоенной структурой, что означает снижение деформации полимера.

Прочность армирования доминирует над прочностью на изгиб. Сравнительно улучшилась прочность на изгиб с включением nano-G. Скорее всего, это может быть связано с неуместностью смешивания нано-G в матрице. Композит, армированный наночастицами, показал растущие свойства на изгиб при всех составах наночастиц. Гибридный нанокомпозит, состоящий из 1,5% нано-G, показал лучшие результаты. Прочность на изгиб повысилась до 13,8%. Это повышение прочности на изгиб объясняется расслоенной структурой, что означает снижение деформации полимера.

3.5. Испытание на удар

Значения ударной вязкости приведены в таблице 3, а различия в отношении наночастиц показаны на рисунке 7. Деформация волокна и матрицы, излом и выдергивание влияют на удар. Трещина может распространяться в сторону обедненной межфазной области для образца с минимальной связью волокна с матрицей. В то время как подвижность частиц затруднена, что приводит к хрупкости. Из Таблицы 3 видно, что ударная вязкость выше, чем у чистой эпоксидной смолы. Это было связано с тем, что распространение трещин подавляется армированным стекловолокном во время ударной нагрузки. Ведь стекловолокна проверяют на трещину, а для выдергивания стекловолокна из смолы в момент удара используется сила. Это снижение энергии показало улучшенную ударную вязкость. Кроме того, это связано с эффектом армирования наноразмерными частицами и интеркалирующей структурой. Максимальную прочность показал гибридный эпоксидный нанокомпозит с содержанием нано-G 1,5%. Было достигнуто увеличение ударной вязкости примерно на 15%. Это подтверждает эффективное диспергирование и адгезию наночастиц в матрице.

Это было связано с тем, что распространение трещин подавляется армированным стекловолокном во время ударной нагрузки. Ведь стекловолокна проверяют на трещину, а для выдергивания стекловолокна из смолы в момент удара используется сила. Это снижение энергии показало улучшенную ударную вязкость. Кроме того, это связано с эффектом армирования наноразмерными частицами и интеркалирующей структурой. Максимальную прочность показал гибридный эпоксидный нанокомпозит с содержанием нано-G 1,5%. Было достигнуто увеличение ударной вязкости примерно на 15%. Это подтверждает эффективное диспергирование и адгезию наночастиц в матрице.

4. Динамический механический анализ

4.1. Модуль упругости

Модуль упругости определяет способность композита выдерживать нагрузку (E1). Изменение E1 в отношении тепла показано на рисунке. E1 для чистого эпоксидного композита увеличивается при армировании nano-G, что видно на рис. 8. Максимальный модуль упругости увеличивается до 75% для эпоксидного композита с армированием 1,5 вес. % наночастицами. Межфазное сцепление матрицы, обеспечиваемое с помощью наночастиц nano-G, и более высокая передача напряжения. Такое поведение в первую очередь связано с однородной дисперсией наночастиц в полимере. Сдвиг температуры стеклования может быть связан с ограничением матрицы на добавление наночастиц. Такое поведение объясняет влияние наночастиц на температуру стеклования и поведение материала.

% наночастицами. Межфазное сцепление матрицы, обеспечиваемое с помощью наночастиц nano-G, и более высокая передача напряжения. Такое поведение в первую очередь связано с однородной дисперсией наночастиц в полимере. Сдвиг температуры стеклования может быть связан с ограничением матрицы на добавление наночастиц. Такое поведение объясняет влияние наночастиц на температуру стеклования и поведение материала.

4.2. Коэффициент затухания (Tan

δ)Tan δ материала обеспечивал фазовое равновесие полимерной структуры. Температуру стеклования образцов анализируют по максимальному загару δ . На рис. 9 показано усиление сдвигов нано-G выше значения. Эта тенденция может быть связана с сдерживанием матрицы в присутствии наночастиц. Температура стеклования увеличивается при добавлении наночастиц до максимального значения 89,5°C для 1,5 мас.%.

4.3. Анализ износа

Удельная скорость износа различных композитов показана на рисунке 10. Композит на основе эпоксидного полимера без содержания наночастиц представляет ценность. На рис. 11 показан вид изношенных поверхностей под оптическим микроскопом. Было замечено, что небольшое количество частиц осталось вне поверхности, что привело к образованию пустот. При добавлении большего количества наночастиц значение уменьшалось. Самое незначительное значение определено для 1,5 мас.% содержания наночастиц. Рисунок 11(b) показывает, что имел место минимальный износ. Это может быть связано с улучшением межфазного взаимодействия. Скопления наночастиц можно было легко удалить в нижнем белье. Это можно выяснить при добавлении большего количества наночастиц. На рис. 11(с) показаны аналогичные явления. Соответствующее количество наночастиц может этого избежать.

На рис. 11 показан вид изношенных поверхностей под оптическим микроскопом. Было замечено, что небольшое количество частиц осталось вне поверхности, что привело к образованию пустот. При добавлении большего количества наночастиц значение уменьшалось. Самое незначительное значение определено для 1,5 мас.% содержания наночастиц. Рисунок 11(b) показывает, что имел место минимальный износ. Это может быть связано с улучшением межфазного взаимодействия. Скопления наночастиц можно было легко удалить в нижнем белье. Это можно выяснить при добавлении большего количества наночастиц. На рис. 11(с) показаны аналогичные явления. Соответствующее количество наночастиц может этого избежать.

5. Заключение

Гибридный композит, упрочненный рубленым матом и нанографитом, был приготовлен механически при различном содержании нано-G. Прочность на растяжение, удар и изгиб повышались в зависимости от содержания нано-G. Рентгенофазовый анализ показал мелкодисперсный характер в композите. Было получено наиболее значимое значение 97,19 МПа, 22,8 МПа и 9,2 Дж/м 2 . Температура перехода () и коэффициент демпфирования усиливаются с количеством армирования. Оптимальный Е 1 и 89,5°С были достигнуты для композита, армированного 1,5 мас.% нанографита. Минимальная удельная скорость изнашивания была получена для ламината с содержанием нанографита 1,5 % масс. FESEM способствовал значительному улучшению свойств нанокомпозита. Он наглядно показал гомогенное взаимодействие между наночастицами, стеклом и матрицей. Результаты показывают, что дисперсия наночастиц играет важную роль в механических свойствах композитов. Наночастицы важны, поскольку они значительно улучшают механические свойства. Значительному улучшению свойств нанокомпозита способствовала ФЭСЭМ. Он наглядно показал гомогенное взаимодействие между наночастицами, стеклом и матрицей. Нанографит и композит из рубленого стекловолокна/эпоксидного диоксида кремния продемонстрировали максимальное улучшение механических свойств по сравнению с чистым эпоксидным композитом благодаря лучшему межфазному взаимодействию между цепями эпоксидной смолы, стекловолокном и наночастицами.

Температура перехода () и коэффициент демпфирования усиливаются с количеством армирования. Оптимальный Е 1 и 89,5°С были достигнуты для композита, армированного 1,5 мас.% нанографита. Минимальная удельная скорость изнашивания была получена для ламината с содержанием нанографита 1,5 % масс. FESEM способствовал значительному улучшению свойств нанокомпозита. Он наглядно показал гомогенное взаимодействие между наночастицами, стеклом и матрицей. Результаты показывают, что дисперсия наночастиц играет важную роль в механических свойствах композитов. Наночастицы важны, поскольку они значительно улучшают механические свойства. Значительному улучшению свойств нанокомпозита способствовала ФЭСЭМ. Он наглядно показал гомогенное взаимодействие между наночастицами, стеклом и матрицей. Нанографит и композит из рубленого стекловолокна/эпоксидного диоксида кремния продемонстрировали максимальное улучшение механических свойств по сравнению с чистым эпоксидным композитом благодаря лучшему межфазному взаимодействию между цепями эпоксидной смолы, стекловолокном и наночастицами. В заключение можно сказать, что нанографит и композит из рубленых прядей/эпоксидной смолы продемонстрировали максимальное улучшение механических свойств благодаря улучшенному межфазному контакту между цепями эпоксидной смолы, стекловолокном и наночастицами.

В заключение можно сказать, что нанографит и композит из рубленых прядей/эпоксидной смолы продемонстрировали максимальное улучшение механических свойств благодаря улучшенному межфазному контакту между цепями эпоксидной смолы, стекловолокном и наночастицами.

Доступность данных

Данные, использованные для поддержки результатов этого исследования, включены в статью. Конфликт интересов.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в отношении публикации данной статьи.

Ссылки

К. Йоганандам, П. Рамшанкар, П. Ганешан и К. Раджа, «Механические свойства обработанных щелочью полимерных композитов, армированных волокнами Мадар и Гонгура», Международный журнал окружающей среды , том. 41, нет. 8, стр. 849–850, 2020.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Б. Нагараджа Ганеш, П. Ганешан, П.

Рамшанкар и К. Раджа, «Оценка натуральных целлюлозных волокон, полученных из сенны ушной, для изготовления легких промышленных биокомпозитов», Industrial Crops and Products , vol. . 139, статья 111546, 2019.

Рамшанкар и К. Раджа, «Оценка натуральных целлюлозных волокон, полученных из сенны ушной, для изготовления легких промышленных биокомпозитов», Industrial Crops and Products , vol. . 139, статья 111546, 2019.Посмотреть по адресу:

Сайт издателя | Академия Google

В. Моханавел, С. Суреш Кумар, Дж. Вайрамуту, П. Ганешан и Б. Нагараджа Ганеш, «Влияние последовательности укладки и содержания волокон на механические свойства пятислойных гибридных композитов, армированных натуральными и синтетическими волокнами». », Journal of Natural Fibers , vol. 12, стр. 1–13, 2021.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Г. Радхабой, М. Пугажвадиву, П. Ганешан и П. Рамшанкар, «Анализ термохимического поведения частей Calotropis procera на предмет их потенциальности», Международный журнал окружающей среды , том.

4, стр. 1–7, 2019 г.

4, стр. 1–7, 2019 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Б. Айер, Д. Аншуман, Н. М. Дубе, П. Рой и Р. Р. Н. Сайлайя, «Износ скольжения и характеристики трения полимерного нанокомпозита ПАЭК-ПДМС с наногидроксиапатитом и наноуглеродными волокнами в качестве наполнителей», . Журнал механического поведения биомедицинских материалов , том. 2018. Т. 86. С. 23–32.

Посмотреть по адресу:

Сайт издателя | Google Scholar

A. Imani, H. Zhang, M. Owais et al., «Износ и трение нанокомпозитов на основе эпоксидной смолы с наночастицами кремнезема и микрокапсулами, содержащими воск», Composites Part A: Applied Science and Manufacturing , об. 107, стр. 607–615, 2018.

Посмотреть по адресу:

Сайт издателя | Google Scholar

А.

Доригато, А. Пегоретти, Ф. Бондиоли и М. Мессори, «Улучшение эпоксидных клеев с наночастицами диоксида циркония», Составные интерфейсы , том. 17, нет. 9, стр. 873–892, 2010.

Доригато, А. Пегоретти, Ф. Бондиоли и М. Мессори, «Улучшение эпоксидных клеев с наночастицами диоксида циркония», Составные интерфейсы , том. 17, нет. 9, стр. 873–892, 2010.Посмотреть по адресу:

Сайт издателя | Google Scholar

Ф. Ван, К. Чжан, В. Лян, З. Ван и Б. Ян, «Эпоксидная смола / [защищенный электронной почтой] нанокомпозит: улучшенная квазистатическая, динамическая трещиностойкость и проводящие функциональные обработка ионными поверхностно-активными веществами», Polymer Testing , vol. 81, с. 106256, 2020.

Посмотреть по адресу:

Сайт издателя | Академия Google

М. С. Гоят, С. Рэй и П. К. Гош, «Инновационное применение ультразвукового смешивания для получения гомогенно смешанного эпоксидного композита с наночастицами с улучшенными физическими свойствами», Композиты, часть А: прикладная наука и производство , том.

42, нет. 10, стр. 1421–1431, 2011.

42, нет. 10, стр. 1421–1431, 2011.Посмотреть по адресу:

Сайт издателя | Google Scholar

В. Джеябаладжи, Г. Р. Каннан, П. Ганешан, К. Раджа, Б. Нагараджа Ганеш и П. Раджу, «Извлечение и изучение характеристик целлюлозы, полученной из корней Acalypha indica L», Журнал натуральных волокон , том. 11, стр. 1–13, 2021.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Б. М. Редди и А. Хан, «Наноразмерные смешанные оксиды CeO2–SiO2, CeO2–TiO2 и CeO2–ZrO2: влияние поддерживающего оксида на термическую стабильность и свойства хранения кислорода церия», Catalysis Surveys from Asia. , том. 9, нет. 3, стр. 155–171, 2005 г.

Посмотреть по адресу:

Сайт издателя | Академия Google

Г. Фарзи, М.

Лезги-Назарга, А. Имани, М. Эйди и М. Дараби, «Механические, термические и микроструктурные свойства эпоксидно-овсяных композитов», Строительство и строительные материалы , том. 197, стр. 12–20, 2019 г.

Лезги-Назарга, А. Имани, М. Эйди и М. Дараби, «Механические, термические и микроструктурные свойства эпоксидно-овсяных композитов», Строительство и строительные материалы , том. 197, стр. 12–20, 2019 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

П. Сайнат, Ф. М. А. Шериф и П. Ганешан, «Изготовление гибридных полиэфирных композитов в различных сочетаниях и оценка механических свойств», Materials Today: Proceedings , 2020.

Посмотреть по адресу:

Сайт издателя | Google Scholar

И. Сулым, Д. Стерник, Л. Олексенко, Л. Луценко, М. Борисенко и А. Дерило-Марчевска, «Высокодисперсные нанокомпозиты церия и циркония на подложке из диоксида кремния: получение и характеристика», Поверхности и интерфейсы , том. 5, стр. 8–14, 2016 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

К.

Сабил Ахмед, С. С. Халид, В. Маллината и С. Дж. А. Кумар, «Поведение при скольжении всухую джутовых/эпоксидных композитов с наполнителем SiC/Al2O3», Материалы и дизайн (1980-2015) , том. 36, стр. 306–315, 2012.

Сабил Ахмед, С. С. Халид, В. Маллината и С. Дж. А. Кумар, «Поведение при скольжении всухую джутовых/эпоксидных композитов с наполнителем SiC/Al2O3», Материалы и дизайн (1980-2015) , том. 36, стр. 306–315, 2012.Посмотреть по адресу:

Сайт издателя | Google Scholar

Ашори А., Менбари С. и Бахрами Р., «Механические и термомеханические свойства полипропиленовых композитов, армированных коротким углеродным волокном, с использованием покрытия из нанопластин эксфолиированного графена», Journal of Industrial and Engineering Chemistry , vol. . 38, стр. 37–42, 2016 г.

Посмотреть по адресу:

Сайт издателя | Академия Google

А. Тиагараджан, К. Паланираджа и К. Вельмуруган, «Влияние межфазной связи на ударные свойства полимерных нанокомпозитов из рубленого стекловолокна», Composite Interfaces , vol.

22, нет. 4, стр. 265–280, 2015.

22, нет. 4, стр. 265–280, 2015.Посмотреть по адресу:

Сайт издателя | Google Scholar

W.-S. Канг, К.Ю. Ри и С.-Дж. Парк, «Влияние поверхностной энергетики оксида графена на вязкость разрушения эпоксидных нанокомпозитов», Composites Part B: Engineering , том. 114, стр. 175–183, 2017.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Саху С.К., Моханти С. и Наяк С.К., «Исследование термической стабильности и термомеханического поведения модифицированного соевым маслом нанокомпозита повышенной прочности на основе эпоксидной смолы/органической глины», Progress in Organic Coatings , vol. 88, стр. 263–271, 2015.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Моханти, «Нанокомпозиты из расплава полистирола/слоистого силиката: влияние модификации глины на механическое, термическое, морфологическое и вязкоупругое поведение», Журнал термопластичных композиционных материалов , вып.

20, нет. 2, стр. 175–193, 2007 г.

20, нет. 2, стр. 175–193, 2007 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

К. Раджа, Б. Прабу, П. Ганешан, В. С. Чандра Секар и Б. Н. Ганеш, «Характеристика натуральных целлюлозных волокон из стебля растения Symphirema Involucratum», Journal of Natural Fibers , vol. 2, стр. 1–16, 2021.

Посмотреть по адресу:

Сайт издателя | Академия Google

S. Halder, P.K. Ghosh и M.S. Goyat, «Влияние ультразвукового смешивания в двух режимах на морфологию и механические свойства ZrO2-эпоксидного нанокомпозита», High Performance Polymers , vol. 24, нет. 4, стр. 331–341, 2012 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

В. Ямунадеви, К. Паланираджа, А. Тиагараджан, П. Ганешан и К.

Раджа, «Характеристика и динамический механический анализ тканых ровеновых нанокомпозитных материалов из стекловолокна/оксида церия-циркония». Матер. Рез. Экспресс , том. 6, нет. 9, статья 95057, 2019.

Раджа, «Характеристика и динамический механический анализ тканых ровеновых нанокомпозитных материалов из стекловолокна/оксида церия-циркония». Матер. Рез. Экспресс , том. 6, нет. 9, статья 95057, 2019.Посмотреть по адресу:

Сайт издателя | Google Scholar

В. Ямунадеви, Г. Виджаянанд, П. Ганешан, С. Соумия и К. Раджа, «Влияние динамического механического анализа гибридного эпоксидного нанокомпозита», Materials Today: Proceedings , vol. . 37, стр. 223–227, 2021.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Р. Рамкумар, Р. Прабу, В. Ямунадеви, П. Сараванан и П. Ганешан, «Анализ износа тканых гибридных композитов, армированных стекловолокном и нанонаполнителем», Materials Today: Proceedings , 2020.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Г.

Радхабой, М. Пугажвадиву, П. Ганешан и К. Раджа, Влияние кинетических параметров на процесс Calotropis методом ТГА в пиролитических условиях, Источники энергии, Часть а: Извлечение, использование и Environmental Effects , Taylor & Francis, 2019.

Радхабой, М. Пугажвадиву, П. Ганешан и К. Раджа, Влияние кинетических параметров на процесс Calotropis методом ТГА в пиролитических условиях, Источники энергии, Часть а: Извлечение, использование и Environmental Effects , Taylor & Francis, 2019.Просмотр по адресу:

Сайт издателя

П. Ганешан, П. Рамшанкар, К. Раджа, Г. Виджаянанд и С. С. Кумар, «Механические свойства мадара/баухинии». гибридные композиты рацемоза» Taga Journal of Graphic Technology , vol. 14, стр. 1369–1375, 2018.

Посмотреть по адресу:

Google Scholar

П. Ганешан и К. Раджа, «Улучшение механических свойств полиэфирных композитов, армированных волокном Madar», International Journal of Advanced Технология машиностроения , вып. VII, стр. 261–264, 2016.

Просмотр по адресу:

Google Scholar

Р.

Кешаварц, Х. Агамохаммади и Р. Эслами-Фарсани, «Влияние графеновых нанопластинок на изгибные свойства волокна металлических ламинатов в условиях морской среды» International Journal of Adhesive and Adhesives , vol. 103, с. 102709, 2020.

Кешаварц, Х. Агамохаммади и Р. Эслами-Фарсани, «Влияние графеновых нанопластинок на изгибные свойства волокна металлических ламинатов в условиях морской среды» International Journal of Adhesive and Adhesives , vol. 103, с. 102709, 2020.Посмотреть по адресу:

Сайт издателя | Google Scholar

Э. Каземи-Хасраг, Ф. Бахари-Самбран, С. М. Х. Сиадати и Р. Эслами-Фарсани, «Влияние графеновых нанопластинок с модифицированной поверхностью на свойства скользящего износа эпоксидных композитов, армированных базальтовыми волокнами, Journal of Applied Polymer Science , vol. 136, нет. 39, с. 47986, 2019.

Просмотр:

Сайт издателя | Google Scholar

Р. Джамшиди и А. Хейдарпур, «Улучшение механических и трибологических свойств эпоксидной матрицы с включением синтезированных частиц Ti3AlC2MAX», Journal of Composite Materials , vol.

53, нет. 26–27, стр. 3819–3827, 2019.

53, нет. 26–27, стр. 3819–3827, 2019.Посмотреть по адресу:

Сайт издателя | Google Scholar

Р. Явари, Р. Уильямс, А. Риенше, П. А. Хупер, К. Д. Коул и Л. Жакеметтон, «Термическое моделирование в аддитивном производстве металлов с использованием теории графов — применение к лазерному сплавлению порошкового слоя большого объема рабочее колесо», Volucella , vol. 41, с. 101956, 2021.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Белиа, Ф. Фидлер, Дж. Уильямс и Г. Камминг, «Исследователи неправильно понимают доверительные интервалы и планки стандартных ошибок», Psychological Methods , vol. 10, нет. 4, стр. 389–396, 2005.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Copyright

Copyright © 2021 N. Saravanan et al. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Saravanan et al. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Композитная реставрация – клиническое применение

Лента укрепляет структурно поврежденные зубы. Исследования показывают, что Ribbond смягчает вредное воздействие С-фактора. Усадка композита по отношению к зубу значительно снижается, что предотвращает образование зазоров, подтеканий и чувствительности. См. это исследование: «Влияние армирования волокном на адаптацию и прочность сцепления композита с объемной заливкой при глубоком препарировании»

Фотографии предоставлены: Wendell Robertson, D.D.S.

Посмотреть видео

В этом видео показана большая композитная реставрация, усиленная Ribbond. Это альтернатива одному

корона.

Это альтернатива одному

корона.

Техника

Шаг 1

Зуб подготавливается к фиксации и наносится фиксирующий клей.

Фотографии предоставлены: Исайяс Инигез, D.D.S.

Шаг 2

Проксимальная стенка выполнена композитом. Текучий композит помещается в ложе препарирование, а также укладывается на внутренние стенки препарированного зуба. Кусочки ленты являются смачивают связующей смолой, а кусочки Ribbond продавливают через текучий композит против поверхности зубов, покрывающие как можно большую часть внутренних поверхностей зубов.

Шаг 3

Кусочки риббонда отверждаются, и композит постепенно помещается в препаровку.

Этап 4

Чтобы еще больше снизить риск перелома зуба, в полость зуба помещают кусочек риббонда. составной

примерно на 1,5 мм ниже того места, которое станет окклюзионной поверхностью зуба.

составной

примерно на 1,5 мм ниже того места, которое станет окклюзионной поверхностью зуба.

Шаг 5

Окклюзионные поверхности покрыты композитом.

Вот две презентации доктора Грэма Миличича, представленные на ежегодных собраниях Академии биомиметики.

- Композит Ribbond direct на премоляре Endo

- Обсуждение методики изготовления культей Ribbond для премоляров и моляров

Почему и как работают композитные реставрации Ribbond

Опубликованные исследовательские статьи (примеры ниже) показали, что включение Ribbond в композитные реставрации обеспечивает следующие преимущества:

ПОВЫШЕННАЯ ПРОЧНОСТЬ СВЯЗИ НА МИКРОРАСТЯЖЕНИЕ

Прочность соединения композита при микрорастяжении значительно увеличивается, когда лента Ribbond плотно прилегает и приклеивается к стенкам полости.

СМЯГЧЕНИЕ ВРЕДНОГО ВОЗДЕЙСТВИЯ С-ФАКТОРА

Повышенная прочность соединения при микрорастяжении снижает отрицательное влияние с-фактора. Это явление особенно заметно при глубоких и узких реставрациях класса I.СНИЖАЕТ ПОЛИМЕРИЗАЦИЯ, СНИЖАЕТ УСАДКУ И УТЕЧКУ

Полимерная усадка может привести к утечке и чувствительности. Плотное покрытие заготовки лентой Ribbond значительно уменьшает и сводит к минимуму эти вредные последствия полимеризационной усадки. Поскольку лента Ribbond плотно прилегает к стенкам полости, требуется меньший объем композита для усадки, а меньшая полимеризационная усадка приводит к меньшей утечке и меньшей чувствительности.ПЕРЕКРЫТИЕ ТРЕЩИН В ДНЕ пульпы

Лента действует как скобы на трещины и может удерживать вместе части зуба по обеим сторонам трещины.

Лента перекрывает трещины, которые обычно наблюдаются в пульпарном дне старых реставраций из амальгамы.

СМЯГЧАЕТ ПРИЧИНЫ СИМПТОМОВ СИНДРОМА РАЗДЕЛЕННЫХ ЗУБОВ

Синдром расщепленного зуба успешно устраняется при использовании ленты Ribbond в качестве щечно-язычной шины с поперечными бугорками под окклюзионной поверхностью для перекрытия трещин. Шина Ribbond с поперечным бугорком предотвращает смещение частей расщепленного зуба.ПОВЫШЕННАЯ УСТОЙЧИВОСТЬ К РАЗРУШЕНИЮ

Армирование ленточными волокнами значительно повышает стойкость к разрушению стоматологических композитных реставраций. Уникальная комбинация Ribbond фиксированных узловых пересечений и прочных волокон полиэтилена сверхвысокой молекулярной массы сдерживает и предотвращает распространение трещин в композитной смоле.

МЕХАНИЗМ РАСПРЕДЕЛЕНИЯ НАПРЯЖЕНИЯ И ПОГЛОЩЕНИЯ ЭНЕРГИИ

Лента действует как механизм распределения напряжения и поглощения энергии. Он сводит к минимуму концентрацию напряжений за счет распределения сил по большей площади, что предотвращает образование и распространение трещин. Он также поглощает энергию повторяющихся окклюзионных ударов.БЕЗОПАСНАЯ КОНСТРУКЦИЯ.

Исследования показывают, что если трещина начинается в композитной реставрации с футеровкой Ribbond, она перенаправляется. Если эта трещина приводит к отказу, комплекс реставрация/зуб безопасно выходит из строя, и зуб может быть перелечен. В случае стандартных методик композитных реставраций; когда комплекс реставрация/зуб выходит из строя, он имеет тенденцию к катастрофическому разрушению, и зуб приходится удалять.

Ссылки ниже относятся к опубликованным исследованиям, подтверждающим эти рабочие характеристики.

- C-Factor — Влияние армирования волокном на адаптацию и прочность сцепления композита с объемной заливкой при глубоком препарировании.

Посмотреть видео

В этом исследовании сравнивается использование обычного композита с объемной заливкой, размещенного с лентой Ribbond и без нее на границе полости. Он демонстрирует, что полимеризация композита с объемным наполнением приводит к образованию зазоров на границе раздела полостей при использовании в два этапа или в объеме. Эти интерфейсные зазоры не видны невооруженным глазом, но они могут привести к послеоперационной чувствительности, протечке и рецидивирующему кариесу.

Другие исследования оптической когерентной томографии (ОКТ), проведенные ведущим автором, продемонстрировали это явление с различными связующими агентами и композитами, так что это не уникально для одной марки или типа композита.

Все композиты дают усадку, и эта усадка вызывает напряжение, которое может сократить срок службы реставрации и способствовать образованию зазоров между бондингом, подтеканию и послеоперационной чувствительности. Когда Ribbond хорошо адаптируется к полости, зазоры между реставрацией и зубом практически исчезают! Авторы предполагают, что Ribbond поглощает напряжение усадки при полимеризации, что приводит к неповрежденной поверхности соединения. Другие исследования подтвердили повышенную прочность на излом и сопротивление катастрофическому разрушению зубов, восстановленных с помощью ламинированного Ribbond. В ходе этого исследования мы узнали, что, ламинируя Ribbond с внутренней стороны композитных реставраций среднего и большого размера, мы получаем дополнительное преимущество, предотвращая зазоры на границе раздела бонда.

Другие исследования оптической когерентной томографии (ОКТ), проведенные ведущим автором, продемонстрировали это явление с различными связующими агентами и композитами, так что это не уникально для одной марки или типа композита.

Все композиты дают усадку, и эта усадка вызывает напряжение, которое может сократить срок службы реставрации и способствовать образованию зазоров между бондингом, подтеканию и послеоперационной чувствительности. Когда Ribbond хорошо адаптируется к полости, зазоры между реставрацией и зубом практически исчезают! Авторы предполагают, что Ribbond поглощает напряжение усадки при полимеризации, что приводит к неповрежденной поверхности соединения. Другие исследования подтвердили повышенную прочность на излом и сопротивление катастрофическому разрушению зубов, восстановленных с помощью ламинированного Ribbond. В ходе этого исследования мы узнали, что, ламинируя Ribbond с внутренней стороны композитных реставраций среднего и большого размера, мы получаем дополнительное преимущество, предотвращая зазоры на границе раздела бонда.