Классификация фиброволокон — Новые_технологии_BB-LOCK

Искусственные волокна делятся на: полимерные, смешанные и минеральные. Ниже рассмотрим сферу применения различных видов фиброволокна.

Армирование фибрами (волокнами), равномерно распределенными в теле конструкции обеспечивает 3D эффект и позволяет кардинально менять свойства бетонных и других конструктивных элементов. Тем самым, обеспечивает высокую трещиностойкость конструкции, увеличивая сопротивление таким видам нагрузок как динамические и ударные, необходимый запас прочности, и сохраняет целостность изделия, даже после образования сквозных трещин, повышает абразивный износ, предотвращает поверхностное отслаивание и проч. Кроме того, использование фибры позволяет получить тонкослойные конструкции с отличными технологическими и эксплуатационными свойствами.

Использование армирующих волокон значительно повышает физико-механические, деформативные и эксплуатационные свойства зданий и сооружений. В растворах и бетонах, набравших первоначальную прочность после укладки в дело, использование фиброволокона значительно повышает предел прочности при растяжении и срез, ударную и усталостную прочность, снижает усадочные деформации, предотвращает трещинообразование, увеличивает эластичность, сопротивление удару и истиранию, повышает морозостойкость, понижает водопроницаемость.

В растворах и бетонах, набравших первоначальную прочность после укладки в дело, использование фиброволокона значительно повышает предел прочности при растяжении и срез, ударную и усталостную прочность, снижает усадочные деформации, предотвращает трещинообразование, увеличивает эластичность, сопротивление удару и истиранию, повышает морозостойкость, понижает водопроницаемость.

Все используемые в настоящее время волокна можно разделить на две основные группы – природного происхождения и искусственные. Органические волокна очень давно используются для армирования строительных конструкций и материалов. Изначально, это были волокна растительного происхождения: листья пальмы, кенаф, джут, пенька, сизаль, высушенная солома, и проч.

Группа минеральных в основном состоит из волокон, природных волокнистых минералов: хризотил-асбестовые, волластонитовые, базальтовые, серпентино-магнезитовые. Хризотил-асбест успешно используется для армирования цементных растворов, бетонов и в асбестоцементных конструкциях. Сам хризотил-асбест – это минерал кристаллический с волокнистым строением. Хризотил-асбест достаточно эластичен и имеет отличные показатели прочности на разрыв. Одну большую группу, популярную в последнее время, представляют минеральные природные волокна на основе базальтовых экструдивных магматических горных пород.

Сам хризотил-асбест – это минерал кристаллический с волокнистым строением. Хризотил-асбест достаточно эластичен и имеет отличные показатели прочности на разрыв. Одну большую группу, популярную в последнее время, представляют минеральные природные волокна на основе базальтовых экструдивных магматических горных пород.

Важно, что искусственная полипропиленовая и стеклянная фибра по своим характеристикам значительно уступают базальтовой фибре. С началом производства базальтового фиброволокна, недоверие к подобному армированию постепенно уходит. Даже небольшое количество базальтового волокна очень сильно увеличивает сопротивление цементного изделия нагрузкам на изгиб. При этом значительно увеличивается долговечность конструкции, снижаются возможность возникновения усадочных деформаций, уменьшается возможность образования трещин, имеющих место быть вследствие механических воздействий или усадочных деформаций при заливке растворов, стяжек или при работе в опалубке, сильно повышается ударная вязкость, возрастает морозостойкость конструкции, увеличивается огнестойкость изделия. Применение этих волокон позволяет снизить трудоемкость по армированию изделий. При использование волокон, значительно уплотняется поверхность бетонной конструкции, что сильно понижает водопроницаемость верхних слоев бетона (примерно в 8-10 раз). Применение базальтового фиброволокна в строительных конструкциях очень эффективно в использовании в регионах с высокой сейсмической активностью. Бетон с применением базальтовой фибры, нашел широкое применение в гидротехнических сооружениях, в мостостроении и метрополитенах, где важным фактором является, высокая устойчивость к проникновению солей используемых для анти обледенения. Базальтовое волокно также устойчиво ко всем щелочам и большому количеству химических соединений, имеющих место быть в промышленном производстве.

Применение этих волокон позволяет снизить трудоемкость по армированию изделий. При использование волокон, значительно уплотняется поверхность бетонной конструкции, что сильно понижает водопроницаемость верхних слоев бетона (примерно в 8-10 раз). Применение базальтового фиброволокна в строительных конструкциях очень эффективно в использовании в регионах с высокой сейсмической активностью. Бетон с применением базальтовой фибры, нашел широкое применение в гидротехнических сооружениях, в мостостроении и метрополитенах, где важным фактором является, высокая устойчивость к проникновению солей используемых для анти обледенения. Базальтовое волокно также устойчиво ко всем щелочам и большому количеству химических соединений, имеющих место быть в промышленном производстве.

Также волокно значительно уменьшает конечную массу строительных изделий, за счет уменьшения сечения при неизменных прочностных показателях. Это является дополнительным положительным моментом в пользу армирования цемент содержащих конструкций, различных видов бетонов: бетонных и железобетонных конструкций, пенобетонов, рядовых бетонов, полистиролбетона, растворов различного назначения. С использованием волокон значительно упрощается строительство в слабых грунтах.

С использованием волокон значительно упрощается строительство в слабых грунтах.

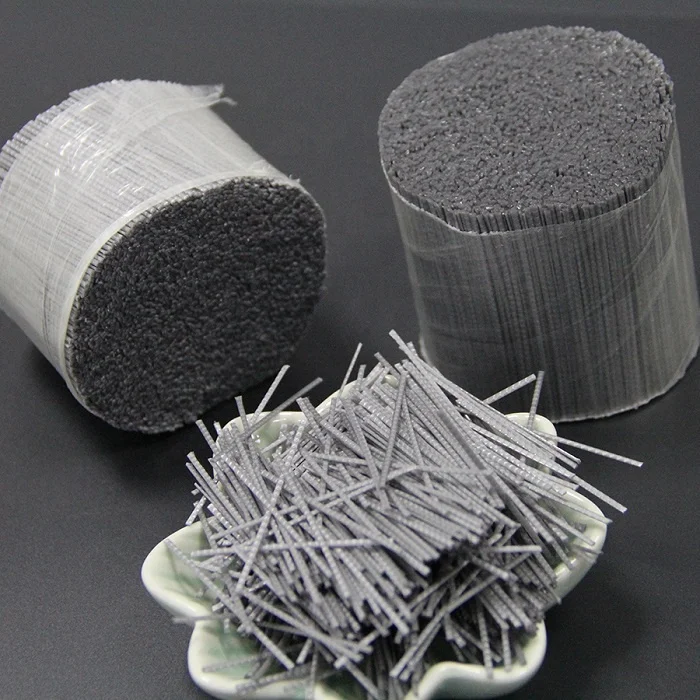

В группу искусственного фиброволокона входит: металлическая фибра, стеклянная, борная, углеродная, полимерная, синтетическая волластонитовая и смешанная. Металлическая фибра подразделяется на стальную и алюминиевую. Стальная фибра производится из проволоки правильных размеров, специально отштампованной, а также фрезерной и токарной.

Стальные волокна очень специфичны в применении. Они не применяются в обычных бетонных плитах, покрытиях дорог и стяжках пола. Эти волокна используются в бетонах в том случае, когда есть повышенные требования к прочности на ударные нагрузки. Стальная фибра так же решает вопросы по снижению растрескивания бетонной конструкции при усадочных деформациях, однако эти волокна использовать экономически не целесообразно для этих целей. Стальная фибра выпускается различных размеров и конфигурации.

Стеклянная фибра чаще всего имеет диаметр несколько десятков микрометров и длину от 20 до 40 мм. Волокно так же имеет высокий показатель прочности на растяжение. У стекловолокна есть параметр быстрого разрушения под действием щелочной среды цементного составляющего. Исходя из этого, необходимо применять вяжущие вещества или производить дополнительные мероприятия, для предохранения возможного разрушения стеклянных волокон в бетонной среде от коррозии. Эти волокна обладают так же очень высоким модулем упругости, который обеспечивает снижение растяжений конструкций и увеличивают трещиностойкость.

Волокно так же имеет высокий показатель прочности на растяжение. У стекловолокна есть параметр быстрого разрушения под действием щелочной среды цементного составляющего. Исходя из этого, необходимо применять вяжущие вещества или производить дополнительные мероприятия, для предохранения возможного разрушения стеклянных волокон в бетонной среде от коррозии. Эти волокна обладают так же очень высоким модулем упругости, который обеспечивает снижение растяжений конструкций и увеличивают трещиностойкость.

Значительную долю применения в наши дни нашел текстиль-бетон, при производстве которого в качестве основного армирования для бетонных изделий используют сетки, ткани различных видов, маты, изготовленных из устойчивого щелочной среде стеклянного волокна. Чаще всего для армирования бетона используется совокупность материалов: стекловолокнистый сетки или маты с фиброй из стекловолокна. В таком сочетании материалов получается – стеклофибробетон или текстильбетон, в зависимости от используемых материалов.

Огромное применение в армировании получили полимерные волокна: полипропиленовые, полиэтиленовые, полиолефиновые, акрилонитрильные, капроновые, нейлоновые, полиамидные, полиэстеровые и прочие.

В сухих смесях нашли применение полипропиленовые, целлюлозные и акриловые волокна, которые создают 3D армирование растворов и бетонов. Волокна средней длиной 20-7500 мкм часто используются при производстве сухих строительных смесей в качестве армирующей составляющей. Тем сам, решая следующие задачи: компенсации недостатков фракционного состава; уменьшение усадочных деформаций, увеличение типсотропных свойств и фиксирующей способности, увеличения трещиностойкости конструкций, увеличения деформационной способности цементного камня; увеличение параметров морозостойкости и ударной вязкости готового изделия. В отличие от полипропиленовых, целлюлозные волокна значительно повышают водопоглощение и снижают прочностные характеристики сцепления готового покрытия с основанием.

Волокна очень быстро и легко смешиваются в смесителях любого типа. Полипропиленовые фиброволокна имеют отличную устойчивость к щелочным средам, что является идеальным условием для широкого использования материала в растворных и бетонных смесях. Средний расход фиброволокна составляет 0,6 кг до 3 кг на 1м3. Данное армирование может значительно уменьшить возможность образования усадочных деформаций помогает оптимизировать эффект от термического растрескивания конструкций. В действительности, нельзя утверждать, что полимерные материалы могут полностью заменить сталь при армировании бетонов. В каждом отдельном случае армирование необходимо подбирать, производя сравнительную оценку, и выбирать наиболее подходящее решение, учитывая технические и финансовые моменты производимых работ.

Одним из наиболее востребованных видов фиброволокна стала полимерная фибра, армированная графитом или графито-полимерные добавки. Прочность такого волокна сравнима со стальными волокнами. Такие материалы имеют низкую плотность и не подвержены коррозийным воздействиям. В настоящее время чаще всего применяются смешанные типы волокон, состоящие из различных сочетаний армирующего компонента: боро-пластиковые, волластонито-силановые, базальто-стальные, стекло-пластиковые, углеродо-пластиковые, полимеро-стальные, что определяют, прежде всего, их назначением и областью использования.

Такие материалы имеют низкую плотность и не подвержены коррозийным воздействиям. В настоящее время чаще всего применяются смешанные типы волокон, состоящие из различных сочетаний армирующего компонента: боро-пластиковые, волластонито-силановые, базальто-стальные, стекло-пластиковые, углеродо-пластиковые, полимеро-стальные, что определяют, прежде всего, их назначением и областью использования.

В общем, применение дисперсного армирования повышает физико-механические и эксплуатационные свойства строительных конструкций. Определяя те или иные волокна, подбирая их соотношение можно отрегулировать конечные свойства изделия, повышая все вышеперечисленные параметры, тем самым увеличивая срок службы и конечные характеристики материалов.

Фиброволокно для бетона — виды, свойства, сферы применения

Обычный бетон хорошо работает на сжатие, но не на растяжение, из-за чего при возведении несущих конструкций приходится использовать стальную арматуру. Так как ее применение не только замедляет процесс строительства, но и требует дополнительных усилий в работе, намного выгоднее использовать фибробетон. Это обычный бетон в структуру которого включен специальный наполнитель — фибра. Фиброволокно для бетона (фибра) заменяет арматуру и придает конструкциям необходимую прочность.

Это обычный бетон в структуру которого включен специальный наполнитель — фибра. Фиброволокно для бетона (фибра) заменяет арматуру и придает конструкциям необходимую прочность.

Рассмотрим основные свойства и преимущества этого современного материала.

Что такое фиброволокно

Фибра представляет собой дисперсные волокна, которые равномерно и разнонаправлено распределяются по всей массе песчано-цементного раствора. Благодаря этому фибродобавки улучшают следующие характеристики бетона:

- увеличивается прочность на растяжение до 30 %;

- ударная вязкость заметно возрастает;

- обеспечивается нормальная гидратация;

- увеличивается стойкость к деформациям;

- повышается устойчивость к образованию трещин;

- становится выше порог огнестойкости;

- увеличивается модуль упругости;

- бетон не дает усадку и не трескается;

- возрастает температурная стойкость и пожаропрочность.

Если говорить о недостатках фибробетона, то бытуем мнение, что этот материал недостаточно устойчив к химическим реакциям, однако, все зависит от типа наполнителя и его свойств.

Виды фиброволокна для бетона и его свойства

В качестве армирующих волокон используются металлические и неметаллические материалы. Самыми популярными являются:

Стальное волокно

Этот вид фибры чаще всего используют при строительстве дома из фибробетона. Благодаря этому наполнителю, полученный сталефибробетон, отличается более высокой долговечностью и износостойкостью. Помимо этого стальные волокна повышают морозоустойчивость бетона.

Сталефибробетон пользуется популярностью при изготовлении тротуарных плит, бордюров, для возведения каркасов зданий и монолитных бетонных построек.

Стеклянное волокно

Стекловолоконный фибровый состав отличается высокой упругостью, благодаря чему он оптимально подходит для конструкций изогнутой формы. Однако стекло практически неустойчиво к щелочной среде, поэтому при изготовлении СФБ необходимо использовать специальные пропитки на полимерной основе и вещества способные связывать щелочи.

Особую популярность стеклофибробетон приобрел в фасадной отделке, так как этот материал не впитывает загрязнения и легко моется.

Асбестовое волокно

В отличие от стеклобетона асбестоцемент устойчив к щелочам. Во всем остальном он также отличается высокой устойчивостью к перепадам температур, прочностью и долговечностью.

Базальтовая фибра

Главное преимущество такого волокна – это его повышенная прочность. Если в качестве наполнителя для фибробетона используется именно базальт, то ударопрочность и устойчивость к деформации у материала значительно повышаются.

Состав этого волокна оптимально подходит для создания и дальнейшей окраски изделий из гипса.

Бетон с добавление базальтовой фибры рекомендуется применять для конструкций, которые испытывают повышенные нагрузки.

Полипропиленовое волокно

Относительно недавно при изготовлении фибробетона начали использовать синтетические волокна, которые значительно снижают вес готовых конструкций. Благодаря этому, бетон с добавлением полипропилена больше всего подходит для постройки легких сооружений.

Помимо этого полипропилен устойчив к химическим веществам, критическим температурам, и является не электропроводным материалом.

Сфера применения фибробетона

Основная сфера применения фиброволокна – это строительство. В последнее время стали очень часто возводить дома из стройматериала – фибробетона. Его состав зависит от того, для каких целей он будет применяться:

- стяжка полов на промышленных объектах и в частных домах;

- изготовление плит, блоков, секций, труб и т.д.;

- для штукатурных работ – фасадная отделка из фибробетона;

- изготовление различных типов бетонов;

- для строительства реакторных отделений атомных станций;

- как материал для бетонирования покрытия дорог;

- несъемная опалубка из стеклофибробетона;

- выпускают стальную проволоку;

- для производства свай и шпал;

- изготавливают карнизы;

- для устройства морских и речных защитных сооружений;

- лепнина из фибробетона;

- производство парапетных плит и фэма;

- бетонный раствор.

Популярными стали фасадные панели из фибробетона. Из базальтовой, полипропиленовой и металлической фибры можно изготавливать разные предметы для декора интерьера (статуэтки, вазы, подставки), изящные декоративные карнизы и прочие элементы внешней отделки, которые хорошо подаются покраске.

Из базальтовой, полипропиленовой и металлической фибры можно изготавливать разные предметы для декора интерьера (статуэтки, вазы, подставки), изящные декоративные карнизы и прочие элементы внешней отделки, которые хорошо подаются покраске.

Технология производства фибробетонной смеси

Материал получают при смешивании бетонного раствора и фиброволокна. При изготовлении фибробетона очень важно соблюдать следующие условия:

- Необходимо, чтобы фибра равномерно расположилась в бетоне.

- Нужно обеспечить в щелочной среде смеси из бетона коррозионную устойчивость фибры.

- Прочностные свойства бетона-матрицы и фибры должны максимально сочетаться.

Если технология и все требования будут соблюдены, то получится удобоукладываемый качественный фибробетон.

Фибра вводится в бетон двумя по следующим технологиям:

- Добавляется в сухую смесь. В этом случае волокна наполнителя распределятся более равномерно. Чтобы приготовить такой фибробетон необходимо: тщательно смешать цемент, просеянный песок и фибру и только после этого добавить воду.

После этого состав помещается в бетономешалку.

После этого состав помещается в бетономешалку. - Вмешивается в процессе замешивания жидкой смеси. Фиброволокно добавляется прямо в бетономешалку небольшими порциями. Но, в этом случае время замеса увеличивается в два раза.

Важно! Нельзя вводить в бетон фибру комками. Предварительно ее тщательно перемешивают.

Если говорить о количестве наполнителя, то обычно в смесь добавляют от 0,3 до 10 кг фибры из расчета на 1 м3. Однако все зависит от требований, предъявляемых к готовому материалу. В некоторых случаях количество фиброволокна можно увеличить.

Чтобы изготовить фибробетон своими руками, достаточно иметь в наличие бетономешалку.

В заключении

Несмотря на то, что изготовить современный строительный материал можно самостоятельно, необходимо учитывать очень важный момент – оптимальные свойства состава могут утратиться, если на стадии смешивания были допущены грубые ошибки (например, если волокно не распределилось по смеси).

Волокна для армирования бетона

SikaFiber предлагает полную линейку волокнистых решений для производства более прочного и надежного армированного бетона на строительной площадке. Sika является экспертом в области бетонных волокон.

Изделия из армирующего волокна

SikaFiber & Fibermesh Product Technology

Волокна являются идеальным ингредиентом для использования в бетоне и строительных растворах в качестве метода улучшения этих материалов, где они могут иметь недостатки. Бетонные волокна уменьшают образование усадочных трещин и ширину трещин, а также повышают характеристики поглощения энергии и огнестойкости. Также можно увидеть дополнительные преимущества, такие как уменьшение или устранение арматурной стали и повышенная долговечность. Области применения бетонных волокон расширились, и новые волокнистые материалы также все чаще способны заменить традиционные волокна, такие как сталь и стекло.

В 2018 году Sika® приобрела глобальный бизнес Concrete Fibers у Propex Holding, LLC, который включает завод в США по производству синтетических волокон для использования в армировании бетона, операции по продажам в географических регионах Sika и Fibermesh®, сильный бренд в FRC. Приобретенный бизнес стал идеальным дополнением к линейке продуктов Sika для добавок к бетону, что сделало Sika® настоящим поставщиком из одних рук для всех видов готовых смесей и сборных железобетонных изделий. С добавлением Fibermesh®, Novomesh®, Novocan® и Enduro® в ассортимент продукции Sika® компания Sika® может лучше удовлетворять потребности бетонных заказчиков, инженеров, генеральных подрядчиков, владельцев и архитекторов.

Приобретенный бизнес стал идеальным дополнением к линейке продуктов Sika для добавок к бетону, что сделало Sika® настоящим поставщиком из одних рук для всех видов готовых смесей и сборных железобетонных изделий. С добавлением Fibermesh®, Novomesh®, Novocan® и Enduro® в ассортимент продукции Sika® компания Sika® может лучше удовлетворять потребности бетонных заказчиков, инженеров, генеральных подрядчиков, владельцев и архитекторов.

ОСНОВНЫЕ ПРЕИМУЩЕСТВА FRC

- Снижение частоты растрескивания в результате ранней пластиковой усадки

- Повышенная грузоподъемность и пластичность

- Защита от циклов замораживания-оттаивания

- Лучшее сцепление свежего бетона

- Повышенная стойкость к истиранию

- Повышенная прочность на изгиб и сдвиг

- Замена арматуры

- Удлинитель шарнира

Бетонные волокна находят бесчисленное множество применений в бетонных конструкциях. Будут видны не только преимущества свежих и закаленных свойств, но и вторичные преимущества. За счет сокращения или замены традиционных сеток и стальной арматуры затраты на рабочую силу будут снижены, а сроки строительства могут быть ускорены. Безопасность повышается за счет снижения вероятности спотыкания или пронзания традиционной стальной арматурой. Поскольку бетонное волокно является составной частью (хорошо перемешанной) с бетоном, арматура не может оказаться в нижней части плиты.

Будут видны не только преимущества свежих и закаленных свойств, но и вторичные преимущества. За счет сокращения или замены традиционных сеток и стальной арматуры затраты на рабочую силу будут снижены, а сроки строительства могут быть ускорены. Безопасность повышается за счет снижения вероятности спотыкания или пронзания традиционной стальной арматурой. Поскольку бетонное волокно является составной частью (хорошо перемешанной) с бетоном, арматура не может оказаться в нижней части плиты.

Основные преимущества применения

- Интегральное армирование

- Повышенная безопасность

- Меньше возможностей для обратных вызовов

- Повышение долговечности

- Сокращение трудозатрат на размещение арматуры

ТИП ВОЛОКНА

Первым шагом к выбору правильного волокна является понимание типа волокна, необходимого для вашего применения. Основными стандартами для фибробетона являются ASTM C 116 и EN14889.. ASTM C 116, Стандартные технические условия для фибробетона, содержит четыре (4) классификации фибробетона:

- Тип I — Стальной фибробетон или торкретбетон (ASTM A820)

- Тип II — Армированный стекловолокном бетон или торкретбетон (ASTM C1666)

- Тип III — Бетон или торкретбетон, армированный синтетическим волокном (ASTM D7508)

- Тип IV – бетон, армированный натуральным волокном, или торкретбетон (ASTM D7357)

СИНТЕТИЧЕСКИЕ МИКРОВОЛОКНА

Микроволокна имеют диаметр менее 0,3 мм. Микроволокна бывают монофиламентными или фибриллированными. Микроволокна следует использовать для контроля пластической усадки (растрескивания, которое может произойти в первые 24 часа отверждения бетона), защиты от ударов и уменьшения взрывного растрескивания во время пожара. Фибриллированные микроволокна часто используются вместо самого легкого сварного волокна (6×6 W1.4/W1.4) по температурным и усадочным характеристикам.

Микроволокна бывают монофиламентными или фибриллированными. Микроволокна следует использовать для контроля пластической усадки (растрескивания, которое может произойти в первые 24 часа отверждения бетона), защиты от ударов и уменьшения взрывного растрескивания во время пожара. Фибриллированные микроволокна часто используются вместо самого легкого сварного волокна (6×6 W1.4/W1.4) по температурным и усадочным характеристикам.

СИНТЕТИЧЕСКИЕ МАКРОВОЛОКНА

Структурные макроволокна имеют диаметр более 0,3 мм. Макроволокно используется в качестве замены термоусадочного армирования (WWF) или в качестве конструкционного армирования бетона или торкретбетона. Макроволокна используются там, где требуется увеличение остаточной (после образования трещин) прочности на изгиб (ASTM C1609 или EN14845).

СТАЛЬНЫЕ ВОЛОКНА

Стальные волокна могут быть собраны (склеены) вместе в зажим. Сортировка волокон не улучшает характеристики фибробетона. Сложенные волокна облегчают смешивание волокон с высоким коэффициентом удлинения. Свернутые волокна добавляются в бетонную смесь, пучки распределяются по бетону. Непрерывное смешивание разрывает клипсы, позволяя отдельным волокнам быстро разделяться по всему миксу.

Свернутые волокна добавляются в бетонную смесь, пучки распределяются по бетону. Непрерывное смешивание разрывает клипсы, позволяя отдельным волокнам быстро разделяться по всему миксу.

ХАРАКТЕРИСТИКИ ВОЛОКНА

На характеристики волокна влияют три характеристики; прочность на растяжение, соотношение сторон (рассчитывается как длина/диаметр) и крепление (крючок, извитость, тиснение, фибрилляция и т. д.). Одна характеристика не перевешивает другую; все три элемента должны работать вместе для достижения оптимальной производительности.

Бетон, армированный фиброй, является композитным материалом, поэтому все волокна тестируются в бетоне, чтобы подтвердить их характеристики.

Волокна начинают функционировать в качестве структурной поддержки, когда бетонная матрица начинает трескаться, как и традиционная арматура. Трещина должна произойти, чтобы нагрузка переключилась с бетона на арматуру. Затем волокна обеспечивают пластичность и поддержку, перекрывая трещины и, таким образом, обеспечивая прочность бетона после появления трещин.

НАИЛУЧШЕЕ ИСПОЛЬЗОВАНИЕ РАЗЛИЧНЫХ ТИПОВ ВОЛОКНА

| Состояние бетона или раствора | Эффект/улучшение свойства | Рекомендуемый тип волокна |

| Свежий | Уменьшение отскока торкрет-бетона | Волокна микро-ПП |

| Свежий | Улучшение однородности | Волокна микро-ПП |

| До 24 часов | Уменьшение раннего растрескивания | Волокна микро-ПП |

| 28 дней отверждения или более | Повышение огнестойкости | Волокна микро-ПП |

| 1-2 дня | Уменьшение трещин, вызванных ограничением или температурой | Волокна микро и макрополипропилен |

| 28 дней отверждения или более | Передача внешних сил | Макро-ПП и стальные волокна |

Вы добавляете в свой бетон подходящее волокно для правильной цели?

Существует множество вариантов армированного фиброй бетона, и выбор правильного типа армирования для каждого применения может привести к путанице.

В инженерном проектировании существует два типа армирования, и они заметно отличаются друг от друга: Первичное армирование, также известное как конструкционная сталь, предназначено для восприятия нагрузок. Вторичное армирование, обычно называемое «температурно-усадочной сталью», используется для минимизации эффектов усадки при высыхании, а также теплового расширения и сжатия.

Важно отметить, что ни арматура из сварной проволоки, ни синтетические волокна не могут использоваться для замены первичной арматуры. Тем не менее, они оба могут быть использованы для вторичного армирования. Кроме того, вторичное армирование не предотвращает образование трещин, а служит для ограничения их распространения и ширины раскрытия после их образования.

Правильно спроектированные, построенные и соединенные неармированные бетонные плиты часто не требуют температурного и усадочного армирования. Однако такие условия редко существуют в реальном мире. Таким образом, практически во всех случаях следует рассматривать уменьшение растрескивания, вызванного такими условиями, как ограничение грунтового основания, осадка грунтового основания, усадка при высыхании, а также тепловое расширение и сжатие. Это вторичное армирование необходимо для сведения к минимуму распространения трещины и раскрытия трещины по ширине для таких применений, как плиты на грунте, сборки настила из композитной стали, верхние плиты и тонкостенные сборные перекрытия.

Это вторичное армирование необходимо для сведения к минимуму распространения трещины и раскрытия трещины по ширине для таких применений, как плиты на грунте, сборки настила из композитной стали, верхние плиты и тонкостенные сборные перекрытия.

Преимущества синтетических волокон

Синтетические волокна обладают многими преимуществами по сравнению с армированием сварной проволокой. Сварная проволочная арматура требует времени для транспортировки, установки и размещения на соответствующей глубине в плите. Он должен быть размещен между средней и верхней третью плиты, что является трудоемкой работой, часто выполняемой неправильно, и представляет серьезную опасность споткнуться.

Более быстрой, менее трудоемкой и более безопасной альтернативой является использование легких синтетических волокон, которые диспергируются в самой бетонной смеси. Обычно изготовленные из полипропилена или полиэтилена, эти волокна уменьшают многие формы растрескивания, сводя к минимуму длину и ширину любых возникающих трещин.

Выбор между макроволокнами и микроволокнами

Микроволокна используются в бетоне для уменьшения трещин при пластической усадке. Трещины от пластической усадки образуются, когда бетон еще пластичен или может двигаться. Эти трещины обычно вызваны потерей влаги на поверхности бетона. Микроволокна также помогают увеличить однородность стравливания воды, что помогает при отделке.

Микроволокна бывают двух видов:

- Монофиламенты, похожие на отдельные нити шелка

- Фибриллированные микроволокна, больше похожие на сети, залитые в бетон

Микроволокна можно использовать для увеличения армирования сварной проволоки. Однако их нельзя использовать для замены сварной проволочной арматуры, когда требуются равные характеристики на изгиб.

Макроволокна обычно используются для минимизации и/или устранения как пластического, так и усадочного растрескивания. Их можно использовать для замены арматуры из сварной проволоки и обеспечивать такие же или лучшие характеристики при использовании надлежащей дозировки. Макроволокна обладают всеми преимуществами микроволокон в дополнение к повышенной прочности, прочности на изгиб и устойчивости к ударам и истиранию.

Макроволокна обладают всеми преимуществами микроволокон в дополнение к повышенной прочности, прочности на изгиб и устойчивости к ударам и истиранию.

| Тип синтетического волокна | Диаметр | Дозировка |

| Макроволокна | Больше или равно 0,12 дюйма (0,3 мм) | Обычно 0,2–1% по объему или выше |

| Микроволокна | Менее 0,12 дюйма (0,3 мм) | Обычно 0,05–0,2% по объему |

Определение необходимого количества армирующего материала

После выбора соответствующего типа волокна необходимо определить правильную дозу. Для микроволокон определить правильную дозировку относительно легко. Для большинства применений моноволокно, такое как SINTA™ M2219или SINTA™ M3019 при норме дозирования от 0,5 до 0,75 фунтов на кубический ярд бетона будут работать адекватно. Для фибриллированных микроволокон, таких как SINTA™ F19 или SINTA™ F38, типичная доза составляет от 0,75 до 1,5 фунтов на кубический ярд.

Определение правильной дозировки макроволокон может быть немного сложнее. Это начинается с определения назначения макроволокон для выбранного применения. Для большинства жилых и коммерческих плит на земле дозировка STRUX® 9 составляет 3,0 фунта на кубический ярд.0/40 или 75/32 будут адекватно обеспечивать защиту от температуры и усадки. Однако, если вы хотите сделать больше, проконсультируйтесь с инженером, который хорошо разбирается в конструкции бетона, армированного фиброй.

Понимание ACI 544.4 R-18 Руководство по проектированию фибробетона содержит простые в использовании рекомендации по проектированию фибробетона в конструкционных и неконструкционных применениях. Кроме того, ASTM C1609/C1609M можно использовать для сравнения синтетических волокон и арматуры из сварной проволоки. Используя эти тесты, STRUX® 90/40, синтетическое макроволокно, добавленное к бетону в количестве 3,0 фунта на кубический ярд, превосходит характеристики арматуры из сварной проволоки, как показано в таблице ниже, сравнивая характеристики Re, 3 . STRUX® 75/32 обеспечивает аналогичные характеристики.

STRUX® 75/32 обеспечивает аналогичные характеристики.

Специальные напольные покрытия

Некоторые компании, производящие волокна, пытаются заявить, что фибриллированные микроволокна являются эквивалентной заменой армирующей сварной проволоки. Приведенные выше данные показывают, что тип фибриллированного волокна, обычно предлагаемый в качестве эквивалентной замены арматуре из сварной проволоки, не обеспечивает эквивалентных характеристик. Хотя они предлагают много преимуществ, некоторые из которых не могут быть у арматуры из сварной проволоки; они не являются «равной» заменой.

Простая дозировка

Бесплатный калькулятор синтетического волокна STRUX® macro — это инструмент нового поколения, который дает вам возможность выбрать необходимый уровень производительности в плите и рекомендует правильные нормы дозировки для STRUX® 90/. 40 волокон в качестве замены армирующей сварной проволоки для вашего конкретного применения. Просто введите указанную арматуру из сварной проволоки, а также прочность на сжатие и толщину плиты.