Показатели качества асфальтобетона — водонасыщение и коэффициент водостойкости

Дата публикации: 20.04.2020

Водонасыщение — это стандартный термин, одна из особенностей любого материала (в основном строительного). Когда имеют в виду водонасыщение, говорят о способности материалов насыщаться влагой, все свои трещины и полости в структуре заполнять водой. Если мы говорим про водонасыщение асфальтобетона, то подразумеваем определенные его характеристики — уплотнение и пористость, основные показатели качества асфальтобетона.

Водонасыщение асфальтобетона — это объективный показатель, который определяют в условиях лаборатории, в соответствии с ГОСТ. Для проверки гост на асфальтобетон предполагает насыщение выбранных образцов асфальта водой в назначенном режиме.

Почему показатели качества асфальтобетона требуют определять водонасыщение асфальтобетона?

Представьте себе укладку асфальта в летнее время. Уложенный в это время года асфальт с повышенным водонасыщением не проявит себя отрицательно и качество дороги сможет оценить только специалист. В этом случае асфальтобетон, который скоро начнет крошиться, отличается незакрытыми порами. Такой асфальтобетон не обладает достаточной морозостойкостью и зимой, в осенний период и весной начнутся проблемы с покрытием — оно начнет разрушаться, трескаться, щебень начнет выходить из поверхности и повышать стираемость дороги.

Уложенный в это время года асфальт с повышенным водонасыщением не проявит себя отрицательно и качество дороги сможет оценить только специалист. В этом случае асфальтобетон, который скоро начнет крошиться, отличается незакрытыми порами. Такой асфальтобетон не обладает достаточной морозостойкостью и зимой, в осенний период и весной начнутся проблемы с покрытием — оно начнет разрушаться, трескаться, щебень начнет выходить из поверхности и повышать стираемость дороги.

Все это образует дополнительные полости и поры в которые постоянно попадает вода, особенно от атмосферных осадков. После чего в дело вступает обычная физика — попавшая в эти полости вода замерзает при низкой температуре, в процессе начинает увеличиваться в объеме, расширяясь. Ситуация похожа на знакомый со школьных времен опыт, когда бутылку заполняли водой и выставляли на мороз. Она трескалась не зависимо от толщины стекла, не выдерживая давления расширяющейся замерзшей воды.

С асфальтобетоном происходит то же самое — структура его нарушается под давлением заледеневшей водной массы.

Почему высокое водонасыщение возникает?

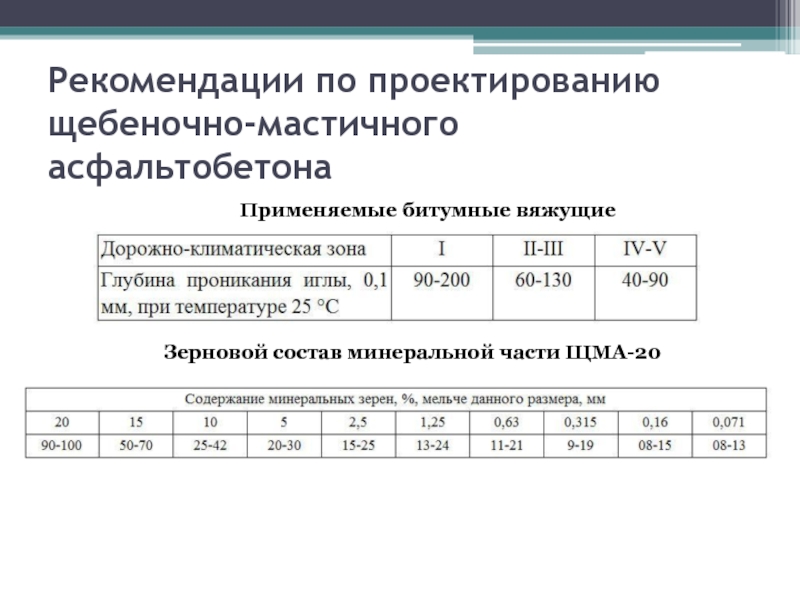

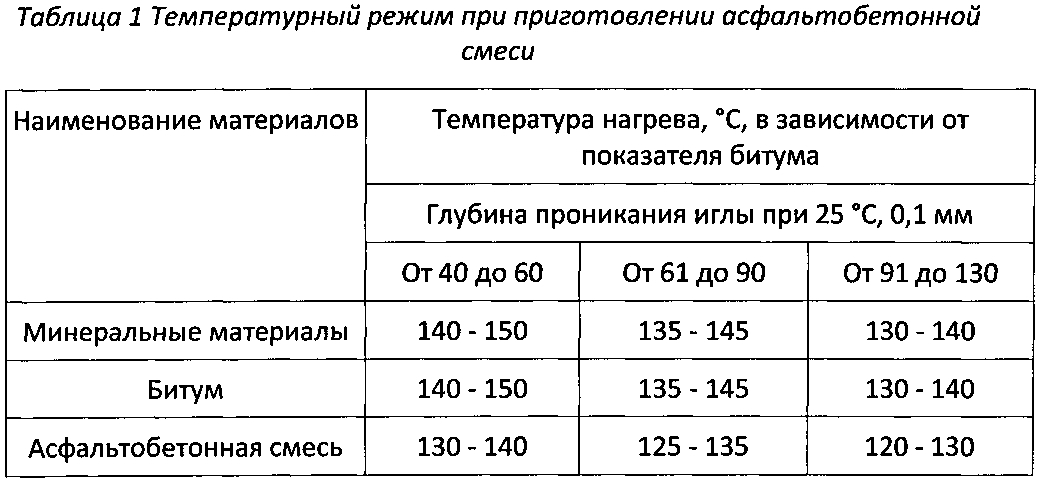

В первую очередь коэффициент водостойкости падает при нарушениях во время изготовления самого покрытия дорог. Например, несоблюдение температурных требований при производстве смеси асфальтобетона и во время уплотнения этой смеси.

Гост на асфальтобетон предполагает так же укладку асфальтобетона только в сухую погоду, так как дождливая погода в процессе настила покрытия значительно снижает показатели качества асфальтобетона, даже если он был произведен при соблюдении всех требований, которые описывает гост на асфальтобетон.

То же самое происходит и при укладке асфальтобетона во время морозов, да и в целом при минусовых температурах.

Показатели качества асфальтобетона так же страдают, если было произведено недостаточное количество проходов асфальтовыми катками по уложенной поверхности — уплотнения асфальтобетонной смеси в этом случае становится недостаточно, коэффициент водостойкости значительно падает. Такая же картина получается, если в процессе производства смеси и ее укладки применялась не соответствующая требованиям дорожно-строительная техника.

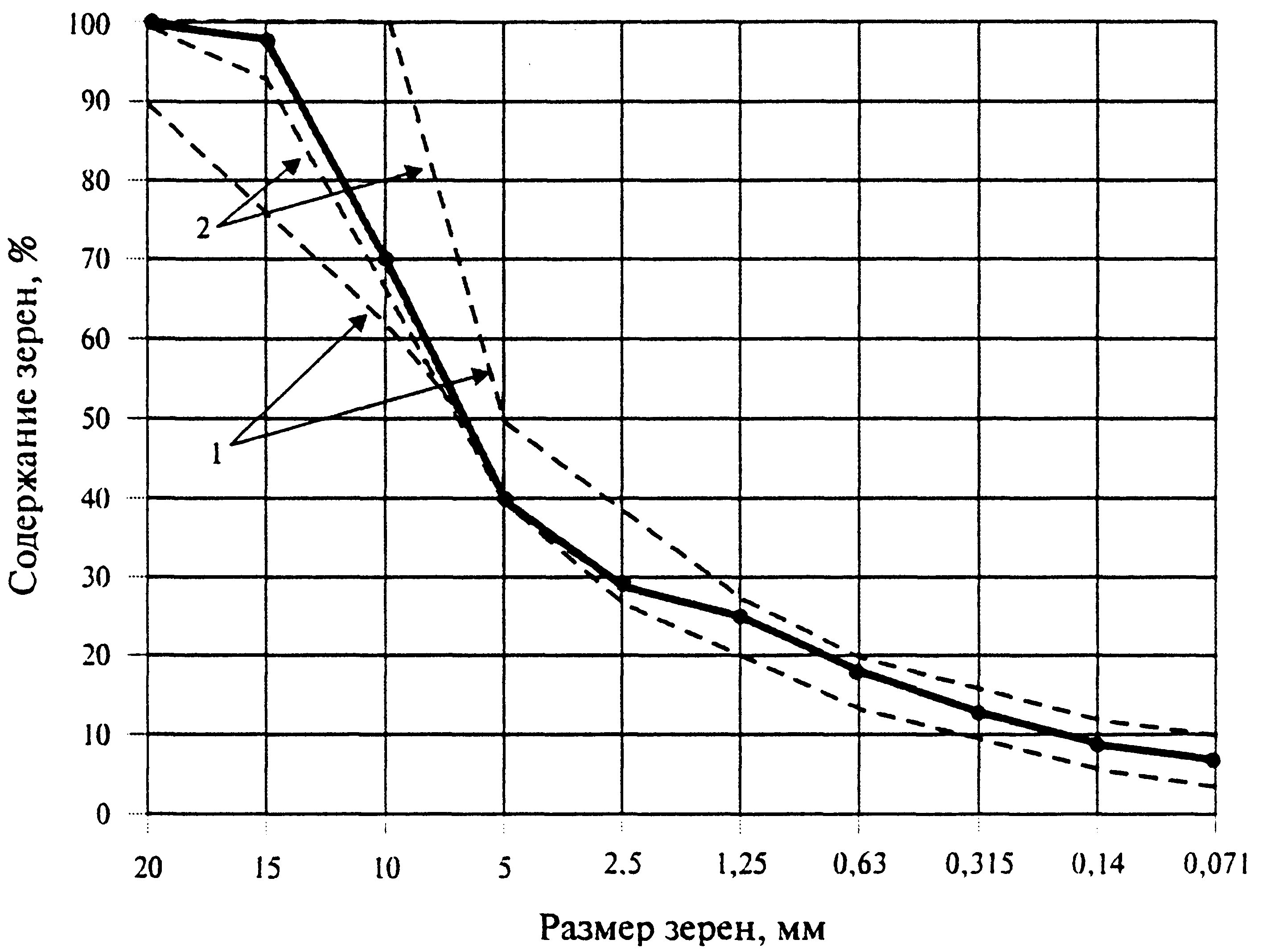

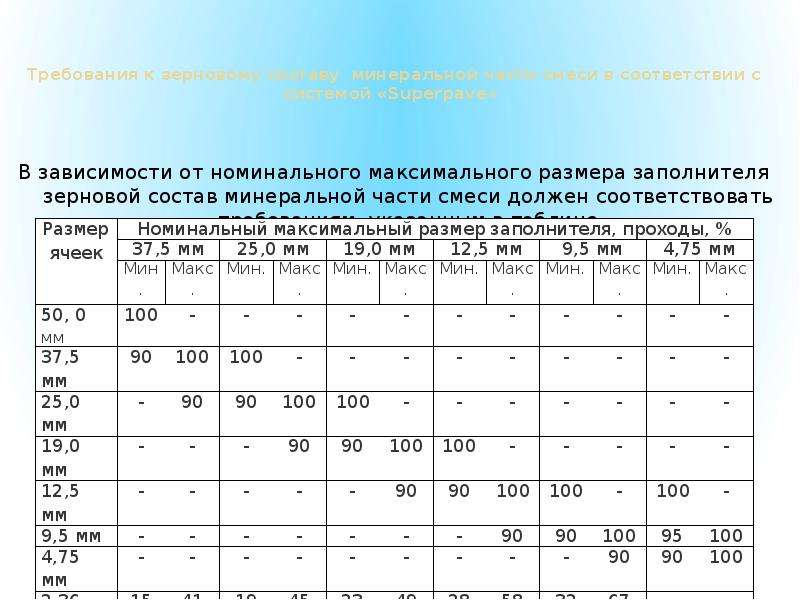

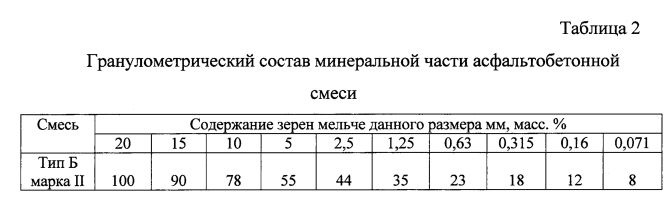

Водонасыщение асфальтобетона также зависит от качества самой смеси — ее четко определяет ГОСТ на асфальтобетон. Он предполагает определенный рецепт приготовление и зерновой состав смеси, который показывает достаточный коэффициент водостойкости. При нарушении технологии и отступлении от требований госта значительно повышается водонасыщение готового покрытия и показатели качества асфальтобетона не могут ни при каких обстоятельствах соответствовать требованиям, которые выдвигает ГОСТ на асфальтобетон.

Для нормальной, беспроблемной эксплуатации дорожного покрытия, продления его срока службы не допускается повышать водонасыщение асфальтобетона. Отклонения в показателях не заметны на первый взгляд, но удорожают эксплуатацию дорог, так как их постоянный ремонт и переукладка превращаются в бесконечный процесс.

Отклонения в показателях не заметны на первый взгляд, но удорожают эксплуатацию дорог, так как их постоянный ремонт и переукладка превращаются в бесконечный процесс.

Мелкозернистая смесь асфальтобетона имеет коэффициент водостойкости около 0,8-0,9, это приблизительно 30-40% от своей массы. А крупнозернистый показывает высокое водонасыщение асфальтобетона, так как отличается большим количеством пор.

Как оценить показатель водонасыщения?

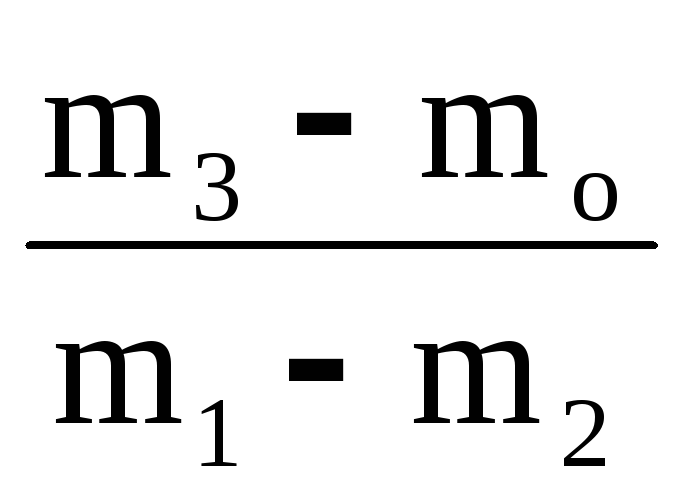

Водонасыщение асфальтобетона принято оценивать в процентах. Существует так же формула вычисления, на основании которой идет сравнение с показателями, которые выдвигает к покрытию ГОСТ на асфальтобетон:

W= (m3 — m0)/(m1 — m2) 100%

W — это собственно тот самый коэффициент водостойкости, по которому определяют показатели качества асфальтобетона. Этот показатель, который отвечает за определение водонасыщение чаще всего округляют до десятых. Для получения четкой картины, показывающей водонасыщение асфальтобетона конкретных образцов требуется взять среднее число от различных результатов с образцов и использовать для расчета по формуле.

m3 — гост на асфальтобетон требует насыщение контрольных образцов водой в условиях вакуума, после чего производится замер этого показателя в воздухе

m0 — по ГОСТ на асфальтобетон в качестве этого показателя берут среднюю массу предварительно отобранного образца

m1 и m2 — это замер веса контрольного образца после пребывания в воде в течении 30 минут и масса образца, который изначально взвесили в воде.

Влияние уплотнения асфальтобетонной смеси на качество дорожного покрытия

Уплотнение асфальтобетонной смеси дорожного покрытия имеет большое значение в долговечности законченного объекта. Если уплотнение было выполнено неправильно, то как следствие появятся различные дефекты на дорожном покрытии («волны», трещины), повышается риск образования колеи, происходит шелушение покрытия.

Процесс уплотнения представляет собой увеличение плотности материала за счет приложения внешних сил. В дорожном строительстве несущая способность асфальтобетона, способность противостоять нагрузкам напрямую связана со степенью уплотнения, например, увеличение степени уплотнения на 1 % соответствует повышению прочности примерно на 10-12 %.

Асфальтобетонная смесь, произведенная на АБЗ, транспортируется к месту производства работ. В идеальном случае должен быть непрерывный поток грузовиков с асфальтобетонной смесью к асфальтоукладчику. Асфальтоукладчик необходим для распределения и предварительного уплотнения асфальтобетонной смеси.

Предварительное уплотнение асфальтобетонной смеси осуществляется асфальтоукладчиком, а окончательное производится катками. На сегодняшний день имеются различные типы катков для уплотнения, а именно: легкие вибрационные катки, пневмоколесные катки, статические гладковальцовые и вибрационные катки. После уплотнения необходимо иметь одинаковую толщину слоя и однородную степень уплотнения. Для горячей асфальтобетонной смеси на уплотняемость в большой степени влияет ее температура, температура смеси в начале уплотнения должна быть в пределах 100-145°С для различных асфальтобетонных смесей. Процесс уплотнения должен начинаться сразу же после укладки, основная часть уплотнения должна произойти при температуре выше 100° С, с целью гарантировать необходимую степень уплотнения. Например, осенью неуплотненная смесь теряет температуру на 5-7ºС в минуту. Уплотнение асфальтобетонных смесей, содержащих щебня более 50 % необходимо начинать при температуре не менее 150ºС. Уплотнение смесей при температуре 70-80ºС невозможно, за исключением смесей с содержанием ПАВ и активированного минерального порошка. А уплотнение слишком горячей смеси обычным катком может привести к образованию трещин и наплывов. Дефекты асфальтобетонного покрытия зачастую связаны именно с недостаточным уплотнением.

Процесс уплотнения должен начинаться сразу же после укладки, основная часть уплотнения должна произойти при температуре выше 100° С, с целью гарантировать необходимую степень уплотнения. Например, осенью неуплотненная смесь теряет температуру на 5-7ºС в минуту. Уплотнение асфальтобетонных смесей, содержащих щебня более 50 % необходимо начинать при температуре не менее 150ºС. Уплотнение смесей при температуре 70-80ºС невозможно, за исключением смесей с содержанием ПАВ и активированного минерального порошка. А уплотнение слишком горячей смеси обычным катком может привести к образованию трещин и наплывов. Дефекты асфальтобетонного покрытия зачастую связаны именно с недостаточным уплотнением.

Асфальтобетон приобретает необходимые физико-механические свойства только после надлежащего уплотнения. В процессе уплотнения горячей асфальтобетонной смеси происходит взаимное сближение компонентов, перераспределение битума в смеси, сближенные частицы остаются связанными между собой битумом. После процесса уплотнения асфальтобетонной смеси, повышается объемная масса, слои дорожной одежды приобретают плотность, прочность, водоустойчивость, которые оказывают существенное влияние на эксплуатационные показатели асфальтобетонных покрытий.

После процесса уплотнения асфальтобетонной смеси, повышается объемная масса, слои дорожной одежды приобретают плотность, прочность, водоустойчивость, которые оказывают существенное влияние на эксплуатационные показатели асфальтобетонных покрытий.

Контроль качества уплотнения асфальтобетонных слоев дорожных одежд производится с помощью неразрушающих и разрушающих методов. В первом случае применяются ультразвуковые приборы, определяющие значения коэффициента уплотнения непосредственно на объекте строительства, во втором необходимо производить отбор образцов для последующих испытаний в лабораторных условиях.

Стандартный метод контроля за плотностью заключается в отборе образцов-кернов с помощью буровой установки (керноотборника). Плотность и водонасыщение определяют на образцах-кернах в лаборатории. Для определения плотности отбирают керны без трещин и сколов.

Следующий этап — высушивание образцов до того момента, пока их масса не станет постоянной. Для этого производится высушивание в течение не менее 60 мин при температуре до 50°С, далее производится охлаждение в течение не менее 30 минут и взвешивание. После получения постоянной массы определяется плотность образцов и водонасыщение. Масса определяется взвешиванием, объём определяется по методике гидростатического взвешивания.

В условиях лаборатории проводят переформовку образцов–кернов с целью провести испытания на переформованных образцах.

Эффективность уплотнения асфальтобетонных покрытий зависит от многих технологических факторов, в том числе, от типа катков, режима их работы, температуры асфальтобетонной смеси, толщины уплотняемого слоя и т.

Для определения коэффициента уплотнения необходимо знать среднюю плотность образца из конструктивного слоя и среднюю плотность переформованного образца. Определяют коэффициент уплотнения по формуле:

Купл = рm / р´m ,

где рm — средняя плотность образца из конструктивного слоя, г/ см³;

р´m — cредняя плотность переформованного образца, г/ см³.

Полученный результат сравнивается с нормативным и на основании этого делается заключение о степени уплотнения асфальтобетона. Так его значение для конструктивных слоев дорожных одежд должно быть не ниже:

— 0,99 для плотного асфальтобетона из горячих и теплых смесей типов А и Б;

— 0,98 для плотного асфальтобетона из горячих и теплых смесей типов В, Г, Д, пористого и высокопористого асфальтобетона.

Коэффициент уплотнения является одним из важных параметров, который в обязательном порядке контролируется в ходе проверок МГСН.

Так, за 6 месяцев 2017 года органом инспекции ГБУ «ЦЭИИС» было подготовлено 98 заключений по госработе «Оценка фактических значений коэффициента уплотнения и водонасыщения асфальтобетона, применяемого в конструктивных слоях дорожной одежды требованиям технических регламентов и проектной документации», из них в 23 заключениях выявлено несоответствие требованиям нормативных документов по показателям коэффициент уплотнения и водонасыщение.

Использованная литература:

— Уплотнение и укладка дорожных материалов. Теория и практика.

— ГОСТ 12801-98 Материалы на основе органических вяжущих для дорожного и аэродромного строительства.

Исп. ведущий инженер ЛИКСДОиГ Пагнуева Е.П.

ведущий инженер ЛИКСДОиГ Пагнуева Е.П.

Можно ли уменьшить водонасыщение асфальтобетона. | Пенообразователь Rospena

Если результаты протокола имеют водонасыщение асфальта, превышающее норму, то совершенно очевиден вопрос: можно ли его уменьшить? Что нужно, что бы его уменьшить? Ответ один: для этого нужно слой асфальта дополнительно уплотнить.

Теоретически это возможно выполнить, но лишь с небольшими участками и только верхнего слоя покрытия путем нагрева его газовой горелкой и уплотнения разогретой структуры асфальта тяжелым пневмо-катком. В конце концов в сверх жаркий летний день покрытие асфальта чуть ли не плавится и тут можно этим воспользоваться, укатав его дополнительно.

К сожалению – это все теория, на практике же в масштабах строительства крупных дорожных объектов это практически невыполнимые и труднореализуемые способы. 12 февраля, 2021 / Экспертиза асфальтаК сожалению – это все теория, на практике же в масштабах строительства крупных дорожных объектов это практически невыполнимые и труднореализуемые способы. 12 февраля, 2021 / Экспертиза асфальта

12 февраля, 2021 / Экспертиза асфальта

Структурно-механические свойства асфальтобетона

Асфальтобетон, как материал с обратимыми микроструктурными связями, в зависимости от температуры и условий деформирования может находиться в следующих структурных состояниях:

— упруго-хрупком, при котором минеральный остов строго фиксирован застеклованными прослойками битума. В этом случае асфальтобетон по свойствам приближается к цементобетону и другим искусственным материалам с кристаллизационными связями;

— упруго-пластичном, когда зерна минерального остова соединены прослойками битума, которые проявляют при напряжениях, не превышающих предел текучести, упругие и эластичные свойства, а при больших напряжениях — упруго-вязкие свойства;

— вязко-пластичном, при котором зерна минерального остова соединены полужидкими прослойками битума и небольшое по величине напряжение приводит к деформированию материала.

Под механической нагрузкой асфальтобетон проявляет комплекс сложных свойств: упругость, пластичность, ползучесть, релаксацию напряжений, изменение прочности в зависимости от скорости деформирования, накопление деформации при многократных приложениях нагрузки и т. д. В зависимости от проявления тех или иных свойств к асфальтобетону применимы законы теории упругости или теории пластичности. Основными свойствами, характеризующими качество асфальтобетона, являются прочность, деформативность, ползучесть, релаксация, водостойкость, износостойкость, морозоустойчивость.

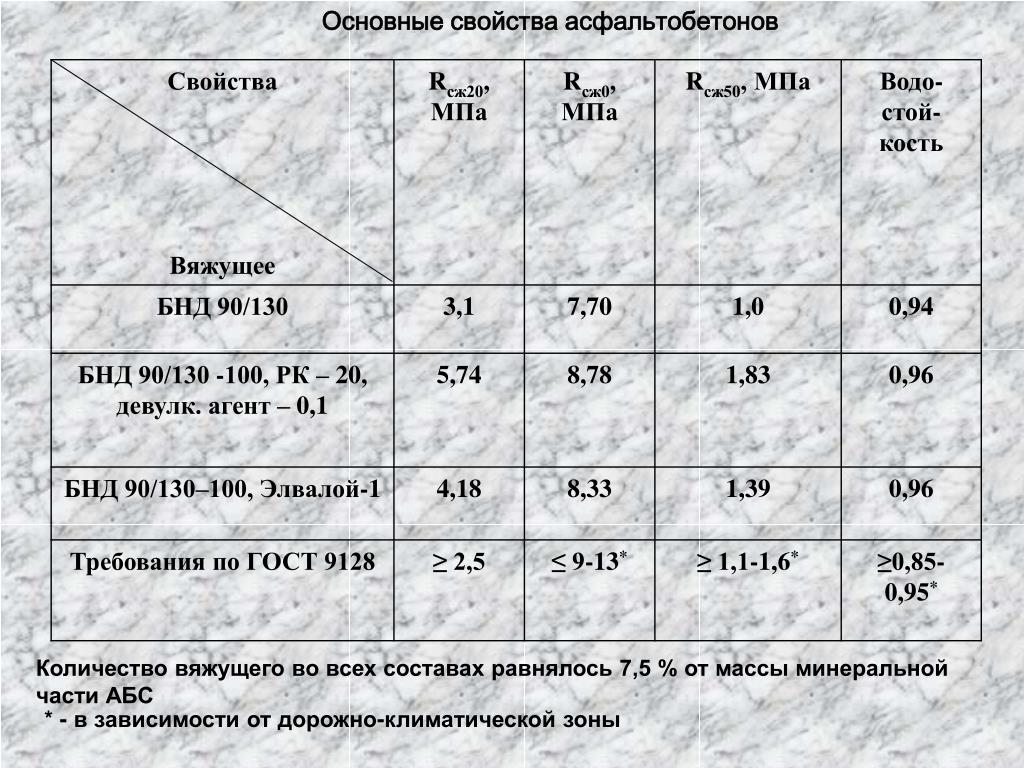

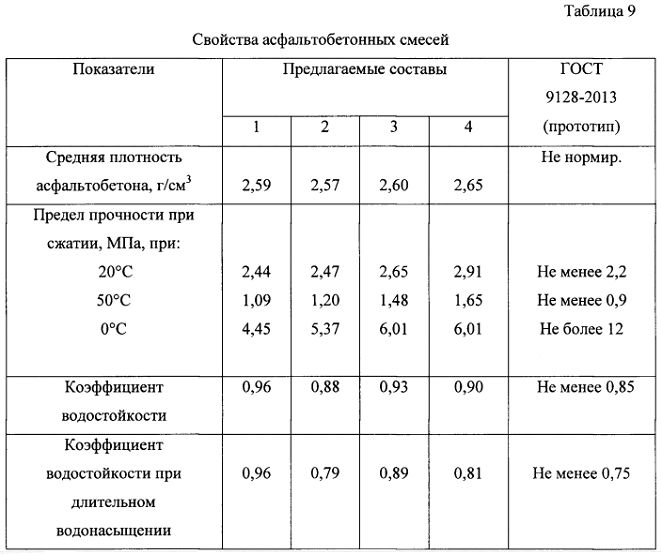

Прочность — свойство асфальтобетона сопротивляться разрушению под действием механических напряжений. Теоретические основы прочности и устойчивости асфальтобетонных покрытий отражены в виде нормативов на физико-химические свойства в ГОСТ 9128-97. Показателем этих свойств в сумме прямо или косвенно характеризуют прочность при сжатии и сдвиге, трещиностойкость асфальтобетона в покрытиях.

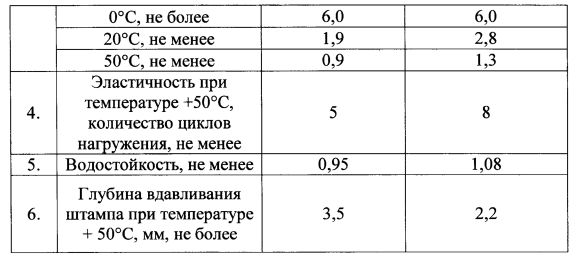

Прочность при сжатии нормируют при 50, 20, 0°С, что соответствует температуре покрытия в жаркий летний день и осенне-зимний период.

Деформативность асфальтобетона оценивают по относительной деформации асфальтобетонных образцов при испытании на изгиб или растяжение. Покрытие будет устойчивым против образования трещин, если асфальтобетон обладает относительным удлинением при 0°С не менее 0,004…0,008, а при -20°С не менее 0,001…0,002 (при скорости деформации, близкой к 5…10 мм/мин).Деформативность асфальтобетона оценивают по относительной деформации асфальтобетонных образцов при испытании на изгиб или растяжение. Покрытие будет устойчивым против образования трещин, если асфальтобетон обладает относительным удлинением при 0°С не менее 0,004…0,008, а при -20°С не менее 0,001…0,002 (при скорости деформации, близкой к 5…10 мм/мин).

Покрытие будет устойчивым против образования трещин, если асфальтобетон обладает относительным удлинением при 0°С не менее 0,004…0,008, а при -20°С не менее 0,001…0,002 (при скорости деформации, близкой к 5…10 мм/мин).

Ползучесть. Испытание асфальтобетона на ползучесть позволяет установить изменение деформации во времени. Ползучесть — процесс малой непрерывной пластичной деформации, протекающей в материалах в условиях длительной статической нагрузки. При испытании на ползучесть к образцу, имеющему форму цилиндра или балочки, прикладывают постоянную нагрузку, чтобы проследить работу материала в упругой (линейной) и неупругой (нелинейной) области.

Релаксация — уменьшение напряжений в материале, величина деформации в котором поддерживается постоянной. Процесс релаксации заключается в «перерождении» упругой деформации в пластичную.

Релаксация напряжений в асфальтобетоне связана с наличием битума, обладающего гораздо меньшей прочностью и вязкостью, чем минеральные материалы. Температура и вязкость битума оказывают влияние на характер релаксации напряжений в асфальтобетоне. С понижением температуры различия в релаксационных процессах уменьшаются, с повышением — релаксационная способность материала увеличивается. На характер релаксации в значительной степени влияет напряжение, сообщаемое материалу. При высоком начальном напряжении процесс релаксации протекает интенсивно, в материале остается мало неотрелаксированных напряжений, что объясняется облегчением пластичного течения по релаксационным плоскостям.

Температура и вязкость битума оказывают влияние на характер релаксации напряжений в асфальтобетоне. С понижением температуры различия в релаксационных процессах уменьшаются, с повышением — релаксационная способность материала увеличивается. На характер релаксации в значительной степени влияет напряжение, сообщаемое материалу. При высоком начальном напряжении процесс релаксации протекает интенсивно, в материале остается мало неотрелаксированных напряжений, что объясняется облегчением пластичного течения по релаксационным плоскостям.Релаксация напряжений в асфальтобетоне связана с наличием битума, обладающего гораздо меньшей прочностью и вязкостью, чем минеральные материалы. Температура и вязкость битума оказывают влияние на характер релаксации напряжений в асфальтобетоне. С понижением температуры различия в релаксационных процессах уменьшаются, с повышением — релаксационная способность материала увеличивается. На характер релаксации в значительной степени влияет напряжение, сообщаемое материалу. При высоком начальном напряжении процесс релаксации протекает интенсивно, в материале остается мало неотрелаксированных напряжений, что объясняется облегчением пластичного течения по релаксационным плоскостям.

При высоком начальном напряжении процесс релаксации протекает интенсивно, в материале остается мало неотрелаксированных напряжений, что объясняется облегчением пластичного течения по релаксационным плоскостям.

Релаксационные процессы в асфальтобетоне зависят от скорости деформации (нагружения). Процесс нагружения рассматривают как совокупность двух одновременно протекающих процессов — роста напряжений и их релаксации, поэтому, чем медленнее растет нагрузка, тем большая часть напряжений успевает отрелаксировать в процессе нагружения.

При высоких температурах интенсивность снижения напряжений служит показателем деформационной устойчивости асфальтобетона, а при низких отрицательных — показателем трещиноустойчивости.При высоких температурах интенсивность снижения напряжений служит показателем деформационной устойчивости асфальтобетона, а при низких отрицательных — показателем трещиноустойчивости.

Водостойкость .

Асфальтобетонные покрытия при длительном увлажнении вследствие ослабления структурных связей могут разрушаться за счет выкрашивания минеральных зерен, что приводит к повышенному износу покрытий и образованию выбоин. Водостойкость асфальтобетона зависит от его плотности и устойчивости адгезионных связей. Вода, как полярная жидкость, хорошо смачивает все минеральные материалы, а это значит, что при длительном контакте минеральных зерен, обработанных битумом, возможна диффузия воды под битумную пленку. При этом минеральные материалы с положительным потенциалом заряда поверхности (кальцит, доломит, известняк) в большей степени препятствуют вытеснению битумной пленки водой, чем материалы с отрицательным потенциалом поверхности(кварц, гранит, андезит).

Водостойкость асфальтобетона зависит от его плотности и устойчивости адгезионных связей. Вода, как полярная жидкость, хорошо смачивает все минеральные материалы, а это значит, что при длительном контакте минеральных зерен, обработанных битумом, возможна диффузия воды под битумную пленку. При этом минеральные материалы с положительным потенциалом заряда поверхности (кальцит, доломит, известняк) в большей степени препятствуют вытеснению битумной пленки водой, чем материалы с отрицательным потенциалом поверхности(кварц, гранит, андезит).

Пористость оказывает большое влияние на водостойкость асфальтобетона, обычно она составляет 3…7 %. Поры в асфальтобетоне могут быть открытые и замкнутые. С уменьшением размера зерен увеличивается количество замкнутых, недоступных воде пор. Водостойкость определяется величиной водонасыщения, набухания и коэффициента водостойкости Кв (отношение прочности водонасыщенных к прочности сухих образцов). Коэффициент водостойкости должен быть не менее 0,9, а при длительном водонасыщении (15 суток) не менее 0,8.

Морозостойкость. Замерзая зимой в порах асфальтобетона, вода переходит в лед с увеличением в объеме на 8-9 %, что создает в них давление свыше 29 МПа. Наибольшее разрушительное действие оказывает происходящее весной и осенью попеременное замораживание и оттаивание асфальтобетона. Знакопеременные температуры приводят к появлению трещин.

Морозостойкость асфальтобетона обычно оценивают коэффициентом KF

, показывающим снижение прочности при растяжении (и сжатия на раскол) после определенного цикла замораживания насыщенных водой образцов на воздухе при температуре -20°С и оттаивания в воде при комнатной температуре. Количество циклов принимают не менее 25. Повысить водо- и морозостойкость можно путем выбора материалов надлежащего качества, тщательного подбора составляющих, применения поверхностно-активных веществ.

Количество циклов принимают не менее 25. Повысить водо- и морозостойкость можно путем выбора материалов надлежащего качества, тщательного подбора составляющих, применения поверхностно-активных веществ., показывающим снижение прочности при растяжении (и сжатия на раскол) после определенного цикла замораживания насыщенных водой образцов на воздухе при температуре -20°С и оттаивания в воде при комнатной температуре. Количество циклов принимают не менее 25. Повысить водо- и морозостойкость можно путем выбора материалов надлежащего качества, тщательного подбора составляющих, применения поверхностно-активных веществ.

Износостойкость и шероховатость асфальтобетона в покрытии. Износ асфальтобетона происходит под действием сил трения, вызываемых проскальзыванием колес автомобиля по поверхности покрытия и вакуумных сил, возникающих под движущимся автомобилем. Износ покрытия определяется: истиранием его структурных элементов; отрывом и износом с его поверхности зерен песка и раздробленных щебенок.

Износостойкость асфальтобетона тем выше, чем больше его плотность, чем выше твердость входящих в его состав минеральных материалов и выше сцепление зерен щебня и песка с битумом. Асфальтобетоны, приготовленные на гранитном щебне, более износоустойчивы, чем асфальтобетоны на известняковом щебне. Применение щебня, загрязненного глинистыми частицами, приводит к резкому снижению износостойкости за счет вырывания щебенок из поверхности покрытия.

Асфальтобетонные покрытия с ровной, сухой и чистой поверхностью (за исключением покрытий с избытком битума) обеспечивают достаточное сцепление шин автомобиля с поверхностью покрытия. При этом шероховатость поверхности покрытия не оказывает существенного влияния на сопротивление скольжению шин. На покрытиях с увлажненной поверхностью степень сопротивления скольжению шин значительно снижается из-за наличия воды в зоне контакта шин с покрытием. Степень сопротивления скольжения оценивается коэффициентом сопротивления скольжению jАсфальтобетонные покрытия с ровной, сухой и чистой поверхностью (за исключением покрытий с избытком битума) обеспечивают достаточное сцепление шин автомобиля с поверхностью покрытия. При этом шероховатость поверхности покрытия не оказывает существенного влияния на сопротивление скольжению шин. На покрытиях с увлажненной поверхностью степень сопротивления скольжению шин значительно снижается из-за наличия воды в зоне контакта шин с покрытием. Степень сопротивления скольжения оценивается коэффициентом сопротивления скольжению j

При этом шероховатость поверхности покрытия не оказывает существенного влияния на сопротивление скольжению шин. На покрытиях с увлажненной поверхностью степень сопротивления скольжению шин значительно снижается из-за наличия воды в зоне контакта шин с покрытием. Степень сопротивления скольжения оценивается коэффициентом сопротивления скольжению j

(коэффициент сопротивления), представляющим собой отношение силы сопротивления скольжению к нормальной нагрузке на покрытие в зоне контакта шины с покрытием. Коэффициент сцепления на сухом и мокром асфальтобетонном покрытии имеет следующие значения:

Шероховатая поверхность: Гладкая поверхность:

сухая 0,7…0,9 сухая 0,4…0,6;

мокрая 0,5…0,7 мокрая 0,3…0,4.

При коэффициенте сцепления менее 0,4 покрытие становится недопустимо скользким и аварийность на нем резко увеличивается. Коэффициент сцепления 0,4…0,5 в большинстве случаев удовлетворяет требованиям безопасности движения. Повышение коэффициента сцепления достигается за счет применения асфальтобетона поровой и контактно-поровой структуры. Шероховатость обеспечивается при содержании щебня из труднополирующихся пород в количестве 50-65 % в зернистых смесях и 35-55 % зерен крупнее 1,25 мм — песчаных на дробленом песке из труднополирующихся пород, а также уменьшением до возможных пределов содержания минерального порошка (4-10 % в зернистых смесях и 8-10 % в песчаных). Общие зависимости между шероховатостью, качеством составляющих и составом асфальтобетонных смесей следующие: степень шероховатости покрытия пропорциональна острогранности и собственной шероховатости зерен каменного материала; долговечность шероховатости тем больше, чем труднее шлифуется каменный материал, чем выше вязкость битума; чем больше дробленых зерен в смеси и чем меньше в ней минерального порошка, тем выше шероховатость.

Повышение коэффициента сцепления достигается за счет применения асфальтобетона поровой и контактно-поровой структуры. Шероховатость обеспечивается при содержании щебня из труднополирующихся пород в количестве 50-65 % в зернистых смесях и 35-55 % зерен крупнее 1,25 мм — песчаных на дробленом песке из труднополирующихся пород, а также уменьшением до возможных пределов содержания минерального порошка (4-10 % в зернистых смесях и 8-10 % в песчаных). Общие зависимости между шероховатостью, качеством составляющих и составом асфальтобетонных смесей следующие: степень шероховатости покрытия пропорциональна острогранности и собственной шероховатости зерен каменного материала; долговечность шероховатости тем больше, чем труднее шлифуется каменный материал, чем выше вязкость битума; чем больше дробленых зерен в смеси и чем меньше в ней минерального порошка, тем выше шероховатость.При коэффициенте сцепления менее 0,4 покрытие становится недопустимо скользким и аварийность на нем резко увеличивается. Коэффициент сцепления 0,4…0,5 в большинстве случаев удовлетворяет требованиям безопасности движения. Повышение коэффициента сцепления достигается за счет применения асфальтобетона поровой и контактно-поровой структуры. Шероховатость обеспечивается при содержании щебня из труднополирующихся пород в количестве 50-65 % в зернистых смесях и 35-55 % зерен крупнее 1,25 мм — песчаных на дробленом песке из труднополирующихся пород, а также уменьшением до возможных пределов содержания минерального порошка (4-10 % в зернистых смесях и 8-10 % в песчаных). Общие зависимости между шероховатостью, качеством составляющих и составом асфальтобетонных смесей следующие: степень шероховатости покрытия пропорциональна острогранности и собственной шероховатости зерен каменного материала; долговечность шероховатости тем больше, чем труднее шлифуется каменный материал, чем выше вязкость битума; чем больше дробленых зерен в смеси и чем меньше в ней минерального порошка, тем выше шероховатость.

Коэффициент сцепления 0,4…0,5 в большинстве случаев удовлетворяет требованиям безопасности движения. Повышение коэффициента сцепления достигается за счет применения асфальтобетона поровой и контактно-поровой структуры. Шероховатость обеспечивается при содержании щебня из труднополирующихся пород в количестве 50-65 % в зернистых смесях и 35-55 % зерен крупнее 1,25 мм — песчаных на дробленом песке из труднополирующихся пород, а также уменьшением до возможных пределов содержания минерального порошка (4-10 % в зернистых смесях и 8-10 % в песчаных). Общие зависимости между шероховатостью, качеством составляющих и составом асфальтобетонных смесей следующие: степень шероховатости покрытия пропорциональна острогранности и собственной шероховатости зерен каменного материала; долговечность шероховатости тем больше, чем труднее шлифуется каменный материал, чем выше вязкость битума; чем больше дробленых зерен в смеси и чем меньше в ней минерального порошка, тем выше шероховатость.

Что такое керн и как с ним работать?

Керном называют пробу вещества, которая отбирается из горной породы, асфальта, асфальтобетона для дальнейшего изучения. Чаще всего керн – это образец в форме цилиндра, который извлекается из материала методом бурения. С какой целью проводится исследование керна, какую роль играет данная процедура в контроле качества дорожного покрытия?

Чаще всего керн – это образец в форме цилиндра, который извлекается из материала методом бурения. С какой целью проводится исследование керна, какую роль играет данная процедура в контроле качества дорожного покрытия?

Основная цель анализа керна – определение характеристик асфальто- или цементобетона. Определив состав и другие параметры дорожного материала в лаборатории, можно контролировать качество работ.

Кернение – есть ли альтернатива? Иногда для отбора используют вырубку. Отличия заметны невооруженным глазом. Столбик имеет кубическую форму. Иногда его делают в форме параллелепипеда.

По сравнению с зондированием, отбор кернов асфальтобетона позволяет получить гораздо больше информации об исследуемом объекте. Например, качестве подгрунтовки, уплотнении. В зависимости от вида дорожных работ, кернение помогает контролировать:

- Толщину.

- Зерновой состав.

- Предел прочности.

- Водонасыщение асфальтобетона.

- Степень сцепления.

Потребность в детальном изучении смеси может возникнуть не только на начальном этапе. С помощью данного метода можно изучить степень разрушения, перспективы дальнейшей эксплуатации. Керн поможет поставить точку в спорах между исполнителем и заказчиком, если выявлены нарушения технологии или несоответствия в смете. Более того, отбор проб асфальтобетона может использоваться в суде в качестве доказательства.

На полярных станциях лабораторные исследования керна проводятся методом кольцевого плавления. Метод доказал свою эффективность во многих других сферах. Например, в горнодобывающей промышленности или космической отрасли.Готовый образец дороги. Осталось упаковать его, нанести маркировку и доставить в лабораторию для дальнейшего анализа.Можно сделать вывод, что кернение играет важную роль в контроле качества асфальтобетонного покрытия. Оно помогает оценить степень разрушения, подобрать оптимальный состав, определить возможные отклонения.

Оно помогает оценить степень разрушения, подобрать оптимальный состав, определить возможные отклонения.

Итак, перейдем к главным правилам отбора керна – технология предусматривает использование ручного или прицепного керноотборника. Работа выполняется в такой последовательности:

- Выбрать участок покрытия для пробы вещества.

- Закрепить коронку, запустить мотор.

- Непрерывно подавать холодную воду к участку бурения асфальта для охлаждения оборудования.

- Следить за равномерным заглублением коронки в дорожное полотно.

- Извлечь готовый «цилиндр» с помощью щипцов.

Далее пробу вещества упаковывают и маркируют. Также нужно составить акт о проведенных работах с точным указанием места и времени, подписью ответственных лиц.

Когда керноотборник для асфальтобетона успешно извлечен, уже можно сделать кое-какие выводы. Например, определить сцепление. Если проба монолитная, не разваливается при ударе молотком весом 1000 г, сцепление считается хорошим. Удар наносят там, где проходит контактная поверхность. Воспользовавшись штангенциркулем, легко определить толщину слоя и общую толщину каждой пробы.

Например, определить сцепление. Если проба монолитная, не разваливается при ударе молотком весом 1000 г, сцепление считается хорошим. Удар наносят там, где проходит контактная поверхность. Воспользовавшись штангенциркулем, легко определить толщину слоя и общую толщину каждой пробы.

Правила отбора кернов из асфальтобетонного покрытия, которые связаны с точным временем анализа, не менее важны. Так, из горячей или теплой асфальтобетонной смеси можно брать керн спустя 1-2 дня после устройства. Если есть возможность, лучше подождать 72 часа. Для других типов временные рамки выглядят так:

- Холодные смеси – минимум через 15 дней.

- Асфальтополимербетонные – спустя 24 часа.

- Щебеночно-мастичные – через сутки или позже.

Расстояние от точки сбора выполняется на расстоянии один метр или больше от края. Рекомендуемое расстояние до шва – минимум 20 см. Согласно допускам по толщине асфальта, отбор выполняется на всю толщину. Разделение производится уже в лаборатории. Рекомендуется взять один керн с 3000 кв. м., три керна с 7000 кв. м. Если проводится анализ тротуаров и дорожек, пандусов, рекомендуемые значения снижаются до одной пробы на каждые 2000 кв. м.

Разделение производится уже в лаборатории. Рекомендуется взять один керн с 3000 кв. м., три керна с 7000 кв. м. Если проводится анализ тротуаров и дорожек, пандусов, рекомендуемые значения снижаются до одной пробы на каждые 2000 кв. м.

Как быть с диаметром? Керны асфальтобетона могут иметь различный диаметр, который зависит от состава материала:

- Песчаный – 50 мм.

- Мелкозернистый – 70 мм.

- Крупнозернистый – 100 мм.

С помощью кернения можно определить зерновой состав асфальтобетонной смеси. Если мелкие и крупные зерна распределены равномерно, дорожному покрытию «ставят диагноз» сегрегация асфальта. Это нежелательное явление, при котором нарушаются нужные пропорции материала. Срок службы сокращается на 10-50%.

Первый участок и первый керн. А дальше — приемка.В конце отбора образовавшиеся лунки необходимо заполнить смесью такого же типа и марки. Заполнение выполняется с небольшим запасом, чтобы на поверхности лунки образовался выступ высотой до 10 мм.

Кульминация происходит в лаборатории – испытания асфальтобетона выходят на финишную прямую. Прежде чем приступить к основной работе, нужно отпилить нижний элемент образца, чтобы избавиться от остатков битума. Обычно убирают 5-10 мм материала.

Также нужно позаботиться о сушке проб при температуре до +50 градусов. Проводят серию взвешиваний после каждого этапа высушивания, пока образец не достигнет своей постоянной массы. Исследования предназначены для определения:

- Средней плотности асфальтобетона.

- Толщины слоя.

- Прочности во время раскола.

- Уровня сцепления.

Когда испытания подошли к концу, можно приступать к переформовке. Керн разогревают в специальном термическом шкафу. Если термошкафа нет, используют песчаную баню. Заготовку измельчают шпателем, ложкой, а затем снова создают образец-цилиндр.

Переформованные керны не менее информативны:

- Зерновой состав.

- Прочность на сжатие.

- Прочность на растяжение. Узнав данный параметр, легко прогнозировать устойчивость дорожного полотна и время появления трещин.

- Насыщение воздухом.

- Водостойкость.

Отбор и последующее определение качества асфальтобетона с помощью кернения – неотъемлемый этап дорожного строительства. Взяв пробу из полотна, можно узнать много полезной информации об используемом асфальтобетоне. Заказчик получает четкое представление о качестве дорожного покрытия и необходимости устранения дефектов.

Термопрофилирование асфальтобетонных покрытий

Ремонт и содержание автомобильных дорог: Справочник инженера-дорожника

А. П. Васильев, В.И. Баловнев, М.Б. Корсунский и др.

П. Васильев, В.И. Баловнев, М.Б. Корсунский и др.

М.: Транспорт, 1989. — 287 с.

Извлечение

10.3. Термопрофилирование асфальтобетонных покрытий.

Для восстановления верхнего слоя асфальтобетонных покрытий все более широкое применение находит новая технология, основанная на регенерации (восстановлении утраченных свойств).

Регенерацию выполняют различными способами термопрофилирования, основными операциями которых являются: разогрев покрытия; рыхление его на глубину 2 — 5 см; планирование разрыхленной смеси; уплотнение. Способы термопрофилирования имеют разновидности: термопланирование; термогомогенизация; термоукладка; термосмешение; термопластификация.

Способ термопланирования — наиболее простой, предусматривает выполнение только основных операций, указанных выше. Средняя глубина рыхления ремонтируемого покрытия зависит от ряда факторов, в том числе от типа асфальтобетона и температуры воздуха.

В режиме термопланирования ремонтируют покрытия из песчаного асфальтобетона с водонасыщением, не превышающим 3 % по объему (1,5 % для районов с избыточным увлажнением).

При ремонте покрытия из мелкозернистого асфальтобетона с водонасыщением, не превышающим 4 % (3 % для районов с избыточным увлажнением), или песчаного с водонасыщением более 3 % (до 4 % включительно), термопланирование сочетают с поверхностной обработкой или ковриком износа. При этом достигается исправление поперечного уклона покрытия в пределах до 4 %.

В остальных случаях после термопланирования на покрытие укладывают защитный слой из новой асфальтобетонной смеси.

Наиболее эффективно осуществлять эту операцию в одном потоке с термопланированием. Асфальтоукладчик перемещается на 15 — 20 м от термопрофилировщика. Благодаря тому, что окончательное уплотнение старой и новой смесей производится в одном слое, повышается его плотность. Кроме того, толщина защитного слоя из новой смеси может быть уменьшена до 1 — 2 см против 3 см в традиционном способе. Данный режим является разновидностью способа термоукладки.

Данный режим является разновидностью способа термоукладки.

Способ термогомогенизации отличается от термопланирования тем, что кроме основных операций он предусматривает и регенерацию асфальтобетона путем перемешивания старой асфальтобетонной смеси. При этом повышается однородность асфальтобетона и улучшается уплотняемость слоя, что позволяет несколько расширить область применения этого способа по сравнению с предыдущим.

Способом термогомогенизации ремонтируют покрытия с водонасыщением, не превышающим 4 %. Термогомогенизацию осуществляют с применением термопрофилировщиков, оснащенных мешалкой в виде одной машины или комплекта машин.

Способ термоукладки, кроме основных операций, предусматривает добавление новой смеси в виде самостоятельного слоя над разрыхленной старой смесью.

Этот способ в отличие от предыдущих имеет более широкую область применения, так как позволяет ремонтировать покрытия с большими амплитудами неровностей, более глубокими колеями, значительной ямочностью, неудовлетворительными поперечными уклонами и более высоким водонасыщением.

Способом термоукладки можно ремонтировать покрытия с водонасыщением до 6 %. Количество добавляемой новой смеси зависит от ровности ремонтируемого покрытия, степени его износа и обычно назначается в пределах 25 — 50 кг/м2. При необходимости исправления поперечного уклона покрытия более чем на 4 % расход добавляемой асфальтобетонной смеси увеличивают.

Преимущество способа термоукладки — возможность одновременного уплотнения старой и новой смеси в одном слое, что повышает его плотность. Термоукладку осуществляют с применением термопрофилировщика, оснащенного оборудованием для приема и распределения новой смеси в виде одной машины или комплекта машин. Можно также использовать комплект оборудования, включающий асфальтоукладчик для добавления новой смеси.

Способ термосмешения в отличие от термоукладки предусматривает перемешивание новой добавляемой смеси со старой и укладку полученной смеси одним слоем.

Его преимущество — возможность коррекции в определенной мере состава старой смеси и ее регенерации. При производстве работ этим способом не предъявляется к старому покрытию требований, ограничивающих его водонасыщение. Расход добавляемой смеси устанавливают в зависимости от ровности ремонтируемого покрытия, степени его износа и желаемого изменения свойств старого асфальтобетона. Термосмешение осуществляют с применением термопрофилировщика, оснащенного, кроме оборудования для термоукладки, также и мешалкой.

Способ термопластификации отличается от предыдущих добавлением пластификатора в старую смесь в количестве 0,1 — 0,6 % от массы последней. Эта операция должна сопровождаться перемешиванием. Способ обладает всеми преимуществами термопланирования и термогомогенизации, так как не требует добавления новой смеси. Кроме того, он позволяет регенерировать старый асфальтобетон, расширяет область применения этого способа, распространяя его покрытия с водонасыщением, превышающим 3 %. Единственное ограничение применимости способа термопластификации — наличие больших неровностей на покрытии и сильного износа, требующих добавления смеси.

Единственное ограничение применимости способа термопластификации — наличие больших неровностей на покрытии и сильного износа, требующих добавления смеси.

Термопластификацию осуществляют теми же машинами, что и термогомогенизацию, при условии оснащения их узлом введения пластификатора. В качестве пластификатора целесообразно использовать масла нефтяного происхождения, содержание ароматических углеводородов не менее 25 % по массе. Наиболее доступен ренобит — пластификатор, предложенный Гипродорнии. Можно также применять экстракты селективной очистки масляных фракций нефти, моторную нефть, зеленое масло. Показатели физических свойств пластификаторов должны отвечать требованиям:

Вязкость кинематическая при 50 °С, м2/с (25 — 70) 1000000

Температура вспышки в открытом тигле, °С, не менее 100

Механические примеси, % массовой доли, не более 2,0

Вода, % массовой доли, не более 4,0

Горючее, % массовой доли, не более 6,0

Расход пластификатора зависит от глубины рыхления покрытия и скорости термосмесителя.

При капитальном ремонте асфальтобетонных покрытий необходимо стремиться к максимально эффективному повторному использованию старого асфальтобетона. С этой целью применяют технологию регенерации способами термопрофилирования или удаления. В последнем случае покрытие разрыхляют на глубину, превышающую толщину верхнего слоя, не менее чем на 3 см, а разрыхленный асфальтобетон или регенерируют на месте, или используют повторно на другом объекте. Как правило, поверх регенерированного слоя устраивают слои износа, если коэффициент прочности старой дорожной одежды не менее 0,9 или слои усиления при коэффициенте прочности менее 0,9. При этом толщина слоя усиления по сравнению с расчетной может быть уменьшена на 20 — 25 %.

Во втором случае по обнажившемуся слою укладывают обычным способом новый асфальтобетонный слой (или несколько слоев). Снятый старый материал можно регенерировать на специально оборудованных АБЗ.

Просмотров статьи: 13960 с 15.01.2009

Ознакомиться с изданиями из категории «Дорожное строительство»

Исследование динамических характеристик насыщенного асфальтового покрытия при многокомпонентной муфте

Материалы (Базель). 2019 март; 12(6): 959.

2019 март; 12(6): 959.

Yazhen Sun

1 Школа транспортного машиностроения Шэньянского университета Цзянчжу, Шэньян 110168, Китай; nc.ude.uzjs.uts@923rg

Руй Го

1 Школа транспортного машиностроения Шэньянского университета Цзянчжу, Шэньян 110168, Китай; nc.ude.uzjs.uts@923rg

Линь Гао

2 Инженерно-архитектурный колледж Чунцинского университета искусств и наук, Чунцин 402160, Китай; мок.361@23niloag

Jinchang Wang

3 Институт транспортного машиностроения, Чжэцзянский университет, Ханчжоу 310058, Китай; nc.ude.ujz@105cjw

Xiaochen Wang

4 Школа наук Шэньянского университета Цзянчжу, Шэньян 110168, Китай; moc.361@86135404681

Сюэчжун Юань

4 Школа наук Шэньянского университета Цзянчжу, Шэньян 110168, Китай; moc.361@86135404681

1 Школа транспортного машиностроения Шэньянского университета Цзянчжу, Шэньян 110168, Китай; нк. ude.uzjs.uts@923rg 2 Инженерно-архитектурный колледж Чунцинского университета искусств и наук, Чунцин 402160, Китай; moc.361@23niloag 3 Институт транспортного машиностроения, Чжэцзянский университет, Ханчжоу 310058, Китай; nc.ude.ujz@105cjw

ude.uzjs.uts@923rg 2 Инженерно-архитектурный колледж Чунцинского университета искусств и наук, Чунцин 402160, Китай; moc.361@23niloag 3 Институт транспортного машиностроения, Чжэцзянский университет, Ханчжоу 310058, Китай; nc.ude.ujz@105cjwПоступила в редакцию 26 февраля 2019 г.; Принято 18 марта 2019 г.

Лицензиат MDPI, Базель, Швейцария. Эта статья находится в открытом доступе и распространяется на условиях лицензии Creative Commons Attribution (CC BY) (http://creativecommons.org/licenses/by/4.0/).Abstract

Для изучения динамического отклика насыщенного асфальтового покрытия на подвижную нагрузку и температурную нагрузку были построены 3-D конечно-элементные модели асфальтовых покрытий с гидромеханической связью и термогидромеханической связью на основе теории пористых сред и Теория биота. Сначала структура асфальтобетонного покрытия рассматривалась как идеальная двухфазная пористая среда, насыщенная жидкостью и твердым телом. После этого были исследованы пространственное распределение и закон изменения давления поровой воды во времени, поперечное напряжение и реакция вертикального смещения асфальтового покрытия при различных скоростях, временах нагрузки и температурах. Результаты моделирования показывают, что как кривые эффективного напряжения, так и порового давления воды в зависимости от внешних нагрузок имеют схожий характер. Повреждение асфальтовой мембраны в основном вызвано циклическим воздействием положительного и отрицательного порового давления воды. Более того, на пиковое значение порового давления воды влияют скорость и время нагружения, и оба они оказывают положительное экспоненциальное влияние на поровое давление воды. Кроме того, на поперечное напряжение верхнего слоя дорожной одежды сильно влияет температурная нагрузка, которая, скорее всего, вызовет поперечную трещину в дорожной одежде, что приведет к образованию температурных трещин на дорожном покрытии.Вертикальное напряжение в средней точке верхнего слоя насыщенного асфальтобетонного покрытия под действием температурной нагрузки и транспортной нагрузки имеет один пик.

Результаты моделирования показывают, что как кривые эффективного напряжения, так и порового давления воды в зависимости от внешних нагрузок имеют схожий характер. Повреждение асфальтовой мембраны в основном вызвано циклическим воздействием положительного и отрицательного порового давления воды. Более того, на пиковое значение порового давления воды влияют скорость и время нагружения, и оба они оказывают положительное экспоненциальное влияние на поровое давление воды. Кроме того, на поперечное напряжение верхнего слоя дорожной одежды сильно влияет температурная нагрузка, которая, скорее всего, вызовет поперечную трещину в дорожной одежде, что приведет к образованию температурных трещин на дорожном покрытии.Вертикальное напряжение в средней точке верхнего слоя насыщенного асфальтобетонного покрытия под действием температурной нагрузки и транспортной нагрузки имеет один пик.

Ключевые слова: многопрофильная муфта, гидромеханическая муфта, термогидромеханическая муфта, поровое давление воды, поперечное напряжение, вертикальное напряжение

1.

Введение асфальтовые покрытия автомобильных дорог, основной причиной которых является повреждение водой [1,2,3].Во время дождя дождевая вода проникает в структуру дорожного покрытия через поверхность дороги, что приводит к поровому давлению воды и вакуумному отрицательному давлению всасывания, создаваемому под повторяющимися нагрузками транспортных средств. Из-за этих двух эффектов адгезионные свойства конструкции асфальтового покрытия снижаются, что приводит к отслаиванию асфальта от заполнителя и отслоению асфальтовой мембраны от поверхности заполнителя. Это приводит к повреждению водой асфальтового покрытия [4,5,6].Для того чтобы понять закон изменения порового давления воды и объяснить механизм повреждения дорожной одежды водой, недавно был проведен ряд экспериментов и теоретических экспериментов [7]. Увеличение количества воды в конструкции дорожного покрытия в весенний период является значительным. Было показано, что в сочетании с плохими условиями дренажа изменения в состоянии материалов являются триггерными факторами, которые усиливают влияние нагрузки тяжелого транспортного средства на реакцию дорожного покрытия и его повреждение.

Введение асфальтовые покрытия автомобильных дорог, основной причиной которых является повреждение водой [1,2,3].Во время дождя дождевая вода проникает в структуру дорожного покрытия через поверхность дороги, что приводит к поровому давлению воды и вакуумному отрицательному давлению всасывания, создаваемому под повторяющимися нагрузками транспортных средств. Из-за этих двух эффектов адгезионные свойства конструкции асфальтового покрытия снижаются, что приводит к отслаиванию асфальта от заполнителя и отслоению асфальтовой мембраны от поверхности заполнителя. Это приводит к повреждению водой асфальтового покрытия [4,5,6].Для того чтобы понять закон изменения порового давления воды и объяснить механизм повреждения дорожной одежды водой, недавно был проведен ряд экспериментов и теоретических экспериментов [7]. Увеличение количества воды в конструкции дорожного покрытия в весенний период является значительным. Было показано, что в сочетании с плохими условиями дренажа изменения в состоянии материалов являются триггерными факторами, которые усиливают влияние нагрузки тяжелого транспортного средства на реакцию дорожного покрытия и его повреждение. В одном эксперименте два экспериментальных участка дорожной одежды контролировались на температуру и прогибы, и было установлено, что участок с наименьшей несущей способностью более чувствителен к ослаблению оттаивания [8].Анализ и изучение деформации и повреждения асфальтобетонного покрытия, находящегося под совместным действием просачивания и автомобильной нагрузки, было основным направлением исследования [9]. Это исследование показало, что повреждение асфальтового покрытия возникает в основном под нагрузкой транспортного средства, но после просачивания повреждение под совместным действием просачивания и нагрузки транспортного средства будет более серьезным. Кроме того, было показано, что поровое давление воды достигает своего пика на дорожном покрытии, полном горизонтальных и поперечных трещин.Более того, положительная и отрицательная циркуляция давления поровой воды оказывает размывающее действие на асфальтовую смесь, что постоянно удлиняет трещины дорожного покрытия. Чрезмерная водная эрозия разрушает поверхность раздела асфальт-заполнитель и вызывает отслаивание асфальта от поверхности заполнителя, что приводит к рыхлости асфальтовой смеси и снижению ее прочности [10].

В одном эксперименте два экспериментальных участка дорожной одежды контролировались на температуру и прогибы, и было установлено, что участок с наименьшей несущей способностью более чувствителен к ослаблению оттаивания [8].Анализ и изучение деформации и повреждения асфальтобетонного покрытия, находящегося под совместным действием просачивания и автомобильной нагрузки, было основным направлением исследования [9]. Это исследование показало, что повреждение асфальтового покрытия возникает в основном под нагрузкой транспортного средства, но после просачивания повреждение под совместным действием просачивания и нагрузки транспортного средства будет более серьезным. Кроме того, было показано, что поровое давление воды достигает своего пика на дорожном покрытии, полном горизонтальных и поперечных трещин.Более того, положительная и отрицательная циркуляция давления поровой воды оказывает размывающее действие на асфальтовую смесь, что постоянно удлиняет трещины дорожного покрытия. Чрезмерная водная эрозия разрушает поверхность раздела асфальт-заполнитель и вызывает отслаивание асфальта от поверхности заполнителя, что приводит к рыхлости асфальтовой смеси и снижению ее прочности [10].

Исследователи обсудили вопрос отклика в дальней зоне после получения динамического решения для насыщенного полного пространства [11].Все задачи насыщенного упругого полупространства могут быть изучены с помощью преобразований и других методов. Подобный метод анализа был использован для систематического изучения стратификации упругого слоя грунта. Однако авторы настоящего исследования сочли этот процесс чрезмерно сложным [12]. Общее выражение решения во временной области для нестационарных динамических задач многослойных водонасыщенных грунтов было получено с использованием совместного преобразования Лапласа–Ганкеля, метода начальных параметров и технологии матрицы переноса [13].Исследованы вертикальные колебания упругих круглых пластин на пористом насыщенном полупространстве. Дальнейшее исследование, в котором рассматривалась модель динамического отклика дорожной одежды на движущиеся нагрузки, было проведено с помощью компьютера [14]. В другом исследовании динамическая реакция внутреннего скелета слоя почвы в грунте земляного полотна была связана с проникновением и уплотнением внутренней воды [15].

В настоящее время механизм сцепления гидромеханического покрытия с водопроницаемым асфальтовым покрытием неизвестен.Исследования механизма динамической реакции проницаемого асфальтобетонного покрытия при комбинированном воздействии температуры, насыщения и нагрузки не проводились. Эти проблемы напрямую влияют на механизм гидравлической муфты и динамические характеристики асфальтового покрытия. Большое количество исследований показало, что теория уплотнения Био может эффективно объяснить повреждение покрытия водой [16,17,18,19,20,21]. Поэтому, основываясь на теории уплотнения Био и предположении, что материал дорожного покрытия представляет собой упругую пористую среду, в этой статье были созданы трехмерные конечно-элементные модели для конструкций асфальтового покрытия.Исследован механизм динамического отклика проницаемого асфальтобетонного покрытия при взаимодействии гидромеханических и термогидромеханических воздействий. Напряжение, смещение и поровое давление воды каждого слоя конструкции были получены с помощью моделирования методом конечных элементов. Путем анализа влияния различных параметров был выявлен механизм повреждения водой, что обеспечивает теоретическую основу и техническое руководство по проектированию водопроницаемого асфальтового покрытия.

Путем анализа влияния различных параметров был выявлен механизм повреждения водой, что обеспечивает теоретическую основу и техническое руководство по проектированию водопроницаемого асфальтового покрытия.

2. Основное теоретическое уравнение

Механическое поведение асфальтобетонной смеси является вязкоупругим, пластичным и вязкоупругим.Для упрощения расчетов и уравнений сделаны следующие допущения:

(1) Асфальтобетон, помимо проницаемости, является однородным и полностью насыщенным идеально упругим материалом.

(2) Все слои асфальтобетонного покрытия уплотнены равномерно, а средняя пористость всех частей одинакова. Пористость всех слоев асфальтобетонного покрытия считается равномерно распределенной.

(3) Асфальтобетон и поровая вода несжимаемы, т.е. происходит только деформация без изменения объема.

Исходя из вышеизложенных предположений, когда все поры между скелетом, состоящим из асфальтобетонной смеси, заполнены водой, поры дорожной одежды находятся в состоянии водонасыщения, независимо от наличия ненасыщенных пор.

2.1. Уравнение динамики

На основе базового предположения о многослойной упругой системе для конструкции дорожного покрытия и теории упругой динамики управляющее уравнение динамического отклика конструкции дорожного покрытия имеет вид [22]

[M]{u¨}+[C]{u˙}+[K]{u}={F(t)}

(1)

где [M] — матрица масс, [C] — матрица демпфирования, [K] — матрица жесткости, {u¨} — ускорение соединения, {u˙} — скорость узла, {u} — узел вектор смещения, а {F(t)} — вектор нагрузки, действующей на узел.

Поскольку система конструкции дорожного покрытия представляет собой небольшую амортизирующую конструкцию, обычно принимается предположение о демпфировании Рэлея [23] для выражения матрицы демпфирования в виде линейной комбинации матрицы масс и матрицы жесткости. Это было написано как

где α и β — коэффициенты демпфирования, связанные с собственной частотой и коэффициентом демпфирования конструкции.

2.2. Уравнение управления для идеальной насыщенной среды

Насыщенное состояние конструкции асфальтового покрытия описывается теорией пористой среды и теорией Био [24]. В контексте этих теорий структура асфальтобетонного покрытия рассматривается как идеальная двухфазная пористая среда, насыщенная жидкостью и твердым телом. Твердая фаза – это скелет асфальтобетонной смеси, а жидкая фаза – это вода, заполняющая поры скелета. Структура асфальтобетонного покрытия рассматривается как линейно-упругая слоисто-осесимметричная система однородности, изотропности и полного непрерывного контакта слоев, и соответственно устанавливаются их равновесные дифференциальные уравнения.Уравнение неразрывности между жидкой и твердой фазами устанавливается законом сохранения массы [25].

В контексте этих теорий структура асфальтобетонного покрытия рассматривается как идеальная двухфазная пористая среда, насыщенная жидкостью и твердым телом. Твердая фаза – это скелет асфальтобетонной смеси, а жидкая фаза – это вода, заполняющая поры скелета. Структура асфальтобетонного покрытия рассматривается как линейно-упругая слоисто-осесимметричная система однородности, изотропности и полного непрерывного контакта слоев, и соответственно устанавливаются их равновесные дифференциальные уравнения.Уравнение неразрывности между жидкой и твердой фазами устанавливается законом сохранения массы [25].

Уравнения идеального управления для осесимметричного полупространства насыщенных пористых сред:

G[∇2u(r,z,t)−u(r,z,t)r2]+(λ+G)∂e(r,z,t)∂r−∂σf∂r=ρ∂2u (r,z,t)∂t2

(3)

G∇2w(r,z,t)+(λ+G)∂e(r,z,t)∂z−∂σf(r,z ,t)∂z=ρ∂2w(r,z,t)∂t2

(4)

Уравнения баланса жидкости имеют вид

ρfgk∂wf(r,z,t)∂t+ρf∂2u(r,z,t)∂t2=−∂σf(r,z,t)∂r

(5)

ρfgk∂wf (r,z,t)∂t+ρf∂2w(r,z,t)∂t2=−∂σf(r,z,t)∂z

(6)

Уравнение непрерывной фильтрации имеет вид

∂∂t[∂uf(r,z,t)∂r+uf(r,z,t)r+∂w(r,z,t)∂z]+∂e(r,z,t)∂ t=0

(7)

В этих уравнениях λ и G – константы Ламе скелета насыщенной смеси, σ f – поровое давление воды, 2 ρ Трехмерные модели конечных элементов для асфальтовых покрытий при гидромеханическом соединении были построены с помощью COMSOL. COMSOL — это программное обеспечение для мультифизического полевого моделирования.Модуль строительной механики и модуль подземных течений в COMSOL обеспечивают удобную обработку расчетов. В данной работе предполагалось, что давление равномерно распределяется по поверхности дорожного покрытия. Транспортное средство было упрощено как равномерная круговая нагрузка, а внутреннее давление шины рассматривалось как действующее на дорожное покрытие. Эквивалентный диаметр окружности груза рассчитывался как где P — нагрузка на колесо, кН, а p — контактное давление в шине, кПа. Характеристики асфальтового покрытия в Китае: P max = 0,7 МПа. Кривая нагрузки P в зависимости от времени показана и рассчитывается по уравнению (9). p=Pmaxsin(πTt) 0≤t≤t1p=0 t>t1 (9) где t 1 – время работы одного транспортного средства. При скорости 40 км/ч эквивалент т 1 составляет около 0,0225 с. Кривая нагрузки на колесо. В спецификациях по проектированию дорожного асфальтового покрытия в Китае одноосная нагрузка 100 кН принята за стандартную осевую нагрузку на двойную колесную группу, а колесная нагрузка упрощена как круговая равномерная нагрузка. Давление в колесе 0,7 МПа, диаметр единичного эквивалентного круга d = 21,3 см, расстояние между центрами эквивалентного круга d 1 = 31,75 см [26]. По уравнению (9) эквивалентный диаметр окружности груза равен 21.32 см. Максимальное значение мгновенной подвижной нагрузки P max принято равным 0,7 МПа. Сеть и направление нагрузки. В этой модели положение движущегося груза было расположено в боковом центральном положении, и груз перемещался от одного конца к другому концу в продольном направлении. Нижняя граница модели была полностью стеснена, боковая граница стеснена в нормальном направлении, а верхняя граница свободна. Поскольку модель представляла собой полностью проницаемое дорожное покрытие, все боковые и верхние поверхности конструкции дорожного покрытия имели проницаемые границы, а начальное поровое давление воды в каждом слое принималось равным 0.В пористой среде насыщенного битума твердая фаза представляла собой каркасную структуру асфальтовой смеси. Материальные параметры конструкции дорожной одежды приведены в [27]. Структура и параметры материала асфальтового покрытия. Параметры материала и движущиеся нагрузки являются двумя основными факторами, влияющими на гидродинамическое давление.Изменение порового давления воды и поперечного напряжения изучалось при изменении времени нагружения и скорости. Пиковые значения порового давления воды при различных скоростях движения и продолжительности нагрузки приведены в . Пиковое значение порового давления воды при различных сочетаниях скорости движения и длительности нагрузки. Логарифмируя пикового значения порового давления воды ( р макс ), скорость движения ( v ) и продолжительность нагрузки ( t 0 ), соответственно, данные в были проанализированы и подобраны, а результат подбора может быть выражен как Y=3. (10) где Y = ln p max , V = ln v , T = ln t 0 . Для наблюдения за изменением порового давления воды (в зависимости от скорости насыщения асфальтобетонного покрытия) в качестве объекта исследования была выбрана средняя точка стыка средней плоскости верхнего слоя, и показана кривая изменения во времени. в . Кривые зависимости порового давления от времени в средних точках верхних-средних слоев при разных скоростях. Как показано на рисунке, произошло быстрое увеличение порового давления воды и последующее быстрое рассеивание. Положительное и отрицательное давление вызывало отслоение асфальта от заполнителя и создавало трещины внутри асфальтового покрытия, что приводило к преждевременному разрушению асфальтового покрытия. Положительное поровое давление воды также увеличивалось с увеличением скорости движения. При увеличении скорости движения с 40 км/ч до 120 км/ч максимальное положительное давление поровой воды увеличилось с 90 кПа до 112 кПа, в то время как пик отрицательного порового давления мало изменился. Пространственное распределение порового давления воды за 0,01 с при скорости 40 км/ч. При анализе механических реакций конструкции асфальтового покрытия горизонтальное напряжение рассматривалось как важный направляющий фактор для трещин в асфальтовом покрытии. Поперечные кривые напряжение-время в средних точках верхних-средних слоев при разных скоростях. Как показано на рисунке, поперечное напряжение также увеличивается со скоростью. При увеличении скорости движения с 40 км/ч до 120 км/ч максимальное поперечное растягивающее напряжение увеличилось со 155 кПа до 190 кПа. Когда транспортное средство проезжало, нагрузка с большей вероятностью вызывала трещины в дорожном покрытии. Для наблюдения вертикального смещения насыщенного асфальтобетонного покрытия с изменением скорости в качестве объекта исследования была выбрана средняя точка стыка средней плоскости верхнего слоя, а кривые изменения во времени представляют собой Показано в . Кривые зависимости вертикального смещения от времени в средних точках верхних–средних слоев при разных скоростях. Видно, что в случае динамической нагрузки вертикальное смещение в средней точке границы раздела верхнего слоя и среднего поверхностного слоя также показало плавающие характеристики.При удалении груза максимальное вертикальное смещение уменьшалось. При увеличении скорости с 40 км/ч до 120 км/ч вертикальное смещение уменьшилось с 86 (0,01 мм) до 77 (0,01 мм). На основе вышеизложенных основных предположений к геометрическим моделям применялись температурные нагрузки. Изменения температуры и солнечного излучения могут оказать непосредственное влияние на температуру дорожного покрытия и верхнего слоя конструкции дорожного покрытия. Таким образом, изменения температуры дорожного покрытия следует рассматривать как синхронные с температурой. В сочетании с измеренными данными о температуре асфальтового покрытия и климатическими условиями метод наименьших квадратов был использован для выполнения множественной регрессии температуры поверхности дороги ( T ), средней температуры за 1 час до ( T a1 ) , и средней интенсивности солнечного излучения за 3 ч до ( Q 3 ).Уравнение прогноза температуры поверхности асфальтобетонного покрытия можно записать в виде [31] T=0,511+0,007Ta12+0,871Ta1+15,116Q3 (11) где T – температура поверхности асфальтового покрытия, T a1 – средняя температура за 1 час до, Q 3 – средняя интенсивность солнечного излучения за 3 часа до. Из-за наложения слоя асфальта на поверхность изменение температуры мало повлияло на базовый слой и грунтовое основание.Поэтому свойства материала асфальтового слоя принимались за константы, и учитывались только те свойства материала асфальтового слоя, которые изменялись при изменении температуры. В приведенных выше расчетах конструкции асфальтового покрытия не учитывались характеристики материала конструкции, изменяющиеся в зависимости от температуры. Фактически было показано, что материал конструкции асфальтового покрытия чувствителен к температуре, и игнорирование влияния температуры на параметры материала ограничит наше понимание динамических характеристик конструкции.Поэтому необходимо учитывать влияние температуры на параметры материала асфальтового покрытия. (1) Модуль упругости Модуль упругости отражает способность конструкционных материалов сопротивляться деформации на стадии упругости. где a и b — параметры, определяемые экспериментально [33].После подгонки данных уравнение (12) становится E1(T)=2865,89×10−0,01984T(МПа) (13) где E 1 ( T ) — модуль упругости материала верхнего слоя дорожной одежды. (2) Коэффициент Пуассона Коэффициент Пуассона сильно зависит от температуры. Связь между коэффициентом Пуассона и температурой асфальтовой смеси была получена путем испытаний и анализа данных [34]. мк1(Т)=0.07+1,96×100,05T117,49+100,05T (14) где μ 1 ( T ) — коэффициент Пуассона асфальтовой смеси, T — температура. В построении сетки конечно-элементной модели введен модуль анализа теплопроводности. При анализе механической реакции конструкции асфальтового покрытия в качестве механического показателя обычно используется вертикальное напряжение. На основе построенной в данной работе модели был смоделирован закон распределения вертикальных напряжений насыщенной конструкции асфальтобетонного покрытия при совместном воздействии температурной и транспортной нагрузки на верхний слой дорожного покрытия, результаты представлены на рис. Распределение пространственного вертикального напряжения во времени. показывает, что при изменении температурной нагрузки вертикальное напряжение конструкции дорожного покрытия демонстрировало относительно очевидное изменение только в верхнем слое. Однако вертикальные напряжения каждого базового слоя и земляного полотна под поверхностным слоем также претерпели небольшие изменения. С перемещением движущей нагрузки область концентрации приложения вертикального напряжения также перемещалась, и объем влияния находился в основном в пределах действия движущей нагрузки, в то время как в большинстве других областей распределение напряжения было относительно равномерным, а максимальное вертикальное напряжение составляло около 3 МПа.Чтобы лучше видеть изменение вертикального напряжения участка асфальтобетонного покрытия, вертикальное напряжение в разные моменты времени было взято по оси z (ось z проходит по глубине дороги), как показано на рис. Распределение пространственного вертикального напряжения в поперечном сечении верхнего слоя дорожной одежды в разное время. Как видно из , вертикальное напряжение верхнего слоя сначала быстро уменьшалось, затем медленно возрастало по глубине и, наконец, приблизилось к фиксированному значению.В верхней части дорожной одежды вертикальное напряжение в разное время было максимальным около 2,4 МПа, а на глубине около 0,005 м вертикальное напряжение достигало минимума. С увеличением глубины вертикальное напряжение снова медленно возрастало до 0. Максимальная разница вертикальных напряжений в разные моменты времени составляла около 1 МПа. Для лучшего анализа изменения вертикального напряжения для анализа была взята средняя точка верхнего слоя, как показано на рис. Вертикальная кривая зависимости напряжения от времени средней точки в верхнем слое. Из этого видно, что под действием температурной нагрузки и транспортной нагрузки кривая вертикального напряжения для средней точки слоя асфальтобетонного покрытия имеет один пик. При t = 0,3 с максимальное положительное вертикальное напряжение достигло максимального значения 2,4 МПа. Из-за покрытия поверхностного слоя асфальта изменение температуры оказало небольшое влияние на основание и грунтовое основание.Поэтому было проанализировано поперечное напряжение поверхностного слоя. Чтобы лучше показать изменение поперечного напряжения участка асфальтобетонного покрытия, кривые изменения поперечного напряжения в разное время были сняты вдоль оси z (ось z проходит по глубине дороги, м ), как показано на рис. . Распределение пространственного поперечного напряжения в поперечном сечении верхнего слоя дорожной одежды в разное время. Как показано на графике, с увеличением времени поперечное напряжение в верхнем слое было больше, распределение было более равномерным, а поперечное напряжение структурных слоев ниже поверхностного слоя было меньше. Поперечное напряжение вышеуказанного участка дорожной одежды сначала быстро уменьшалось по глубине, затем медленно возрастало и, наконец, достигло фиксированного значения. В верхней части покрытия максимальное поперечное напряжение составило около 5,5 МПа. На глубине около 0,008 м поперечное напряжение достигало минимального значения. По мере того, как глубина продолжала увеличиваться, поперечное напряжение медленно возвращалось к 0. Максимальная разница поперечных напряжений составляла около 3,5 МПа. Произошло большое изменение поперечного напряжения.Это показало, что поверхность асфальтового покрытия была более склонна к поперечному разрушению при растяжении, что приводило к образованию поперечных трещин. Для лучшего анализа изменения поперечного напряжения для анализа была взята средняя точка верхнего слоя, как показано на рис. Кривая поперечного напряжения-времени для средней точки верхнего слоя. При совместном воздействии температурной нагрузки и транспортной нагрузки поперечное напряжение в средней точке слоя асфальтобетонного покрытия имеет один пик. Трехмерные конечно-элементные модели асфальтобетонных покрытий с гидромеханической связью были построены на основе теории пористых сред и теории Био. Исследованы пространственное распределение и закон изменения во времени порового давления, поперечного напряжения и вертикального смещения асфальтобетонного покрытия.После этого параметры асфальтового покрытия, на которые влияет температура, были введены в конечно-элементную модель насыщенного асфальтового покрытия, были проанализированы поперечные напряжения и вертикальные напряжения поверхностного слоя, и можно сделать следующие выводы: (1) При гидромеханических воздействиях В связи с этим давление поровой воды проницаемого асфальтобетонного покрытия периодически колеблется в зависимости от колебаний внешней нагрузки. (2) При гидромеханическом соединении деформационная реакция конструкции дорожного покрытия имеет характер колебаний. В то же время стресс-реакция асфальтобетонного покрытия в пределах определенного участка имеет явные знакопеременные характеристики. Кроме того, происходит обратное изменение поперечных и продольных растягивающих и сжимающих напряжений. Это попеременное изменение является основной причиной усталостного разрушения асфальтового покрытия. При взаимодействии воды и силы скорость движения и время нагрузки на колесо являются двумя основными факторами, влияющими на пиковое значение порового давления воды.Как скорость, так и время нагрузки находятся в прямой зависимости от пикового значения порового давления воды. (3) Динамическая характеристика водопроницаемого асфальтового покрытия при гидромеханической муфте зависит от скорости автомобиля. При определенных условиях происходит реверсирование напряжения и давления. (4) Когда водопроницаемое асфальтовое покрытие находится в термогидромеханической связи, вертикальное напряжение в средней точке верхнего слоя асфальтового покрытия имеет один пик.При t = 0,3 с максимальное положительное вертикальное напряжение достигает 2,4 МПа. В отличие от случая, когда влияние температуры не учитывалось, вертикальное напряжение не имеет периодического изменения. Однако кривая изменения вертикального напряжения уже не является гладкой из-за температурной нагрузки. (5) По сравнению с результатами вертикального напряжения температурная нагрузка оказывает большее влияние на поперечное напряжение конструкции дорожной одежды. Поэтому более вероятно, что температурная нагрузка приводит к поперечному разрушению и разрушению дорожной одежды. Это исследование было проведено в Шэньянском университете Цзянчжу и Институте транспортного машиностроения Чжэцзянского университета. Ю.С.; надзор, рецензирование и редактирование, Р.Г.; сочинение-оригинал, Л.Г. и Дж. В.; ресурсы, XC; программное обеспечение, XY; Проверка. Исследование финансируется Национальным фондом естественных наук (51478276). Авторы заявляют об отсутствии конфликта интересов. Приложение, к которому вы пытаетесь получить доступ, в настоящее время недоступно. Если проблемы с доступом сохраняются, обратитесь за помощью в наш отдел технической поддержки по телефону 1-800-877-4253.Еще раз спасибо, что выбрали Gale, обучающую компанию Cengage. org.springframework.remoting.RemoteAccessException: невозможно получить доступ к удаленной службе [authorizationService@theBLISAuthorizationService]; вложенным исключением является Ice.UnknownException

unknown = «java.lang.IndexOutOfBoundsException: индекс 0 выходит за границы для длины 0

на java.base/jdk.internal.util.Preconditions.outOfBounds(Preconditions.java:64)

в java.base/jdk.internal.util.Preconditions.outOfBoundsCheckIndex(Preconditions.java:70)