Ремонт и обслуживание токарных станков

Ремонт токарных станков — одно из основных направлений деятельности компании ООО «ПКФ РемСтан».

Для современного ремонта на каждый токарный станок разрабатывается график планово-предупредительных ремонтов (ППР) и объем ремонтно-профилактических работ в условиях нормальной эксплуатации и грамотного обслуживания согласно техническому руководству по эксплуатации токарного станка.

График ППР включает в себя проводимые в определенной последовательности следующие виды ремонта: осмотр, малый, средний и капитальный ремонты. За межремонтный цикл токарный станок будет подвергнут шести осмотрам, четырем малым, одному среднему и одному капитальному ремонтам.

При проведении каждого вида ремонта выполняются определенные работы. Так, при осмотре токарного станка проводят наружный осмотр (без разборки) его узлов и механизмов и их общее состояние; устраняют зазор в ходовых винтах стола и салазок; регулируют подшипники шпинделя; проверяют работу механизмов переключения скоростей и подач; регулируют муфты включения ускоренного хода и рабочих подач; осматривают направляющие и устраняют задиры; регулируют зазоры в направляющих стола, салазок и консоли; выполняют мелкий ремонт системы смазки и охлаждения; проверяют работу ограничительных устройств и т. п.

п.

При малом ремонте токарного станка проводят частичную разборку и ремонт узлов и механизмов; регулируют или заменяют подшипники; зачищают забоины на зубьях шестерен; зачищают ходовые винты и заменяют гайки; заменяют изношенные крепежные детали; ремонтируют системы охлаждения и смазки; выполняют регулировочные работы и испытывают токарный станок на холостом ходу, проверяют его работу на шум, нагрев и точность обработки детали.

При среднем ремонте токарного станка выполняют разборку узлов; составляют дефектную ведомость; заменяют или восстанавливают изношенные детали (валы, втулки и др.), шлифуют, строгают или фрезеруют изношенные направляющие; проверяют станок на шум, нагрев, жесткость и точность обработки.

Если токарный станок подлежит капитальному ремонту, то выполняют разборку его узлов и составляют дефектную ведомость; заменяют или восстанавливают изношенные детали и узлы, добиваясь восстановления первоначальной точности, жесткости мощности токарного станка. Кроме перечисленных плановых видов ремонта для постоянного поддержания высоких эксплуатационных характеристик токарного станка необходимо своевременно проводить его техническое обслуживание.

Техническое обслуживание токарного станка включает регулировку узлов и элементов для восстановления их нормальной работы и своевременную смазку.

Ремонт токарных станков

Ремонт токарных станков — одно из основных направлений деятельности компании ООО «ПКФ РемСтан».

Капитальный ремонт и модернизация бывшего в эксплуатации металлообрабатывающего оборудования включает в себя следующие операции:

- мелкий ремонт токарных станков и другого оборудования;

- замена поврежденных и изношенных узлов оборудования;

- шлифовка направляющих токарных станков;

- восстановление геометрической базы оборудования;

- полная дефектация всех узлов оборудования;

- сборка и регулировка токарных станков.

Капитальный ремонт станков

Имея в своем распоряжении собственные производственные площади и обширный опыт работы со смежными предприятиями и поставщиками комплектующих для станков.

Восстанавливаемые станки, поставляемые нашим заказчикам

Восстановление станков производится в соответствии с согласованным техническим заданием, с ревизией и последующим ремонтом, либо заменой узлов станка определенной заводом-изготовителем и включает следующие этапы работы:

Типовой технологический процесс капитального ремонта станка (с коррекцией в зависимости от вида оборудования)

- Предварительное составление дефектной ведомости станка на комплектность по механической части и электрооборудованию.

- Полная разборка станка и всех его узлов.

- Дефектовка, контроль, сортировка деталей

- Промывка и протирка всех деталей.

- Уточнение предварительно составленной дефектной ведомости по деталям, требующим восстановления или замены.

- Измерение износа трущихся поверхностей перед ремонтом базовых деталей.

- Разработка электрических схем и корректировка тех документации

- Ремонт/Замена электрической части станка: пульта управления, электрошкафа, разводки, шин, жгутовки, диагностика.

- Ремонт/Замена/Монтаж ЧПУ с диагностикой электрошкафа и электрических цепей управления станком, паек и разъемных соединений электронных блоков, проверка и регулировка питающих напряжений, контроль программного функционирования, проверка функционирования электронных узлов и каналов связи с интерполяторами, наладка системы управления инструментом, наладка системы обслуживания, подключение и наладка измерительных систем, наладка системы движения, наладка системы диагностики, наладка системы безопасности, проверка работы схемы контроля технологических команд электроприводов и программируемых контроллеров.

- Ремонт/Замена деталей и узлов, имеющих износ или повреждения в соответствии с дефектной ведомостью, устранение которых технически возможно и экономически целесообразно

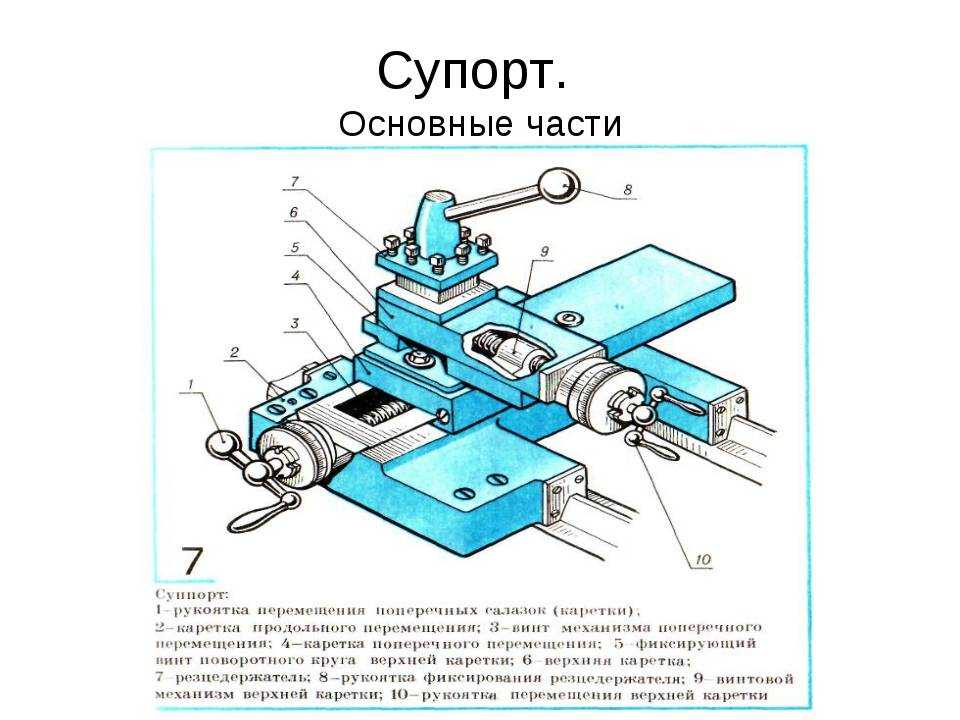

- Шлифование и шабрение направляющих всех подвижных узлов, плоскости стола, столов-спутников, поверхностей станины, продольного суппорта, поперечной каретки, задней бабки, прижимных планок, рычагов, кронштейнов, вилок.

- Замена изношенных подшипников качения.

- Замена изношенных зубчатых колес и муфт.

- Полная разборка шпиндельного устройства, установка новых подшипников, шлифовка конуса.

- Ремонт/Замена комплекта ШВП, подшипников опор ШВП. Ремонт коробки подач

- Ремонт/Замена системы смазки

- Ремонт/Замена системы охлаждения.

- Замена или восстановление и подгонка регулировочных клиньев и прижимных планок

- Замена изношенных крепежных деталей.

- Ремонт ограждений (щитков, кожухов, крышек)

- Сборка всех узлов станка, проверка правильности взаимодействия узлов и механизмов.

- Шпаклевка и покраска в соответствии с требованиями к отделке нового оборудования.

- Обкатка на холостом ходу станка на разных скоростях и подачах.

- Проверка на жесткость и соответствие нормам точности.

- Проверка/Испытания станка по обрабатываемой детали на точность и шероховатость обработанных поверхностей, повторяемость размеров.

Модернизация станков

Предоставляем полный спектр услуг по поставке металлообрабатывающего оборудования после ремонта, а также бывшего в употреблении с предпродажной подготовкой и восстановленного.

В зависимости от модели станка и Вашего технического задания выполняются следующие работы по восстановлению станочного оборудования: ремонт механической части станка, гидравлики, пневматики, проектирование, разработка технической документации, привязка системы ЧПУ, замена и ремонт устройств ввода и вывода информации, фотосчитывающих устройств на дисководы, приводов, датчиков; с полной заменой электроавтоматики с использование программируемого микроконтроллера для построения схемы электроавтоматики станка взамен релейной схемы управления и программированием ППЗУ, ремонт систем ЧПУ и приводов: электронных плат ввода и вывода, плат ЦАП, АЦП, плат модулей памяти, плат приводов. Замена коммутирующих устройств, исполнительных элементов, силовых и измерительных кабельных линий, приводов к станку, с запуском станка в эксплуатацию и сдачу с проверкой на детали.Ремонт и модернизация шпиндельных узлов станков, импортного и отечественного производства: шпинделей и мотор-шпинделей, узлов вращения.

Замена коммутирующих устройств, исполнительных элементов, силовых и измерительных кабельных линий, приводов к станку, с запуском станка в эксплуатацию и сдачу с проверкой на детали.Ремонт и модернизация шпиндельных узлов станков, импортного и отечественного производства: шпинделей и мотор-шпинделей, узлов вращения.

Ремонт любого уровня сложности.

Восстановление металлообрабатывающего оборудования — станков прошедших капитальный ремонт и модернизацию с полной или частичной заменой комплектующих механической, электрической части станка и ЧПУ, повышают его надёжность, производительность и увеличивают срок эксплуатации станка. Разместив заказ на покупку восстановленного оборудования, Вы можете не ждать когда пройдёт весь производственный цикл ремонта станка, а получить восстановленный станок данной модели или аналогичный станок подходящий по своим техническим параметрам из имеющегося на складе оборудования (по наличию). При этом из цены приобретенного станка вычитается оценочная стоимость сданного Вами станка на ремонт.

Дополнительно предлагаем:

- Разработку и консультации по технологии обработки деталей с оснащением соответствующим комплектом режущего и вспомогательного инструмента, и т.д.

- Обучение обслуживающего персонала.

- Сервисное обслуживание, послегарантийное, с заключением договора с владельцами оборудования на сервисное обслуживание, которое включает в себя выполняемые высококвалифицированными специалистами регламентные работы, мелкий ремонт, настройку станочного оборудования.

По Вашему заказу на станки устанавливается электронное оборудование отечественного и импортного производства, сделанное на современной элементной базе и отвечающее всем требованиям, предъявляемым к современным станкам:

Электроавтоматика, преобразователи перемещений, датчиков обратной связи: «Schneider Electric», «ABB», «СКБ ИС», «HEIDENHAIN», «SIEMENS», «BALLUFF», «TEKO»

Устройства цифровой индакиции «УЦИ»: «СКБ ИС» серии ЛИР, «HEIDENHAIN», «GIVI MISURE»

Системы ЧПУ отечественного производства: «FMS-3000», «NC210», «NC-110», «МАЯК-600», «МИКРОС-12Т», «МИКРОС-12Ф», «4С», «ФЕНИКС», Электроника «НЦ-3105» вместо НЦ-3102(01) полная программная совместимость с УВПУ НЦ-3102(01), «КОНТУР» 2С42-65М

Системы УЧПУ(CNC) импортного производства: «SIEMENS», «FANUC», «HEIDENHAIN», «BOSCH REXROTH», «FAGOR»

Сервоприводы и серводвигатели, программируемые контроллеры: «OMRON» Япония «MITSUBISHI ELECTRIC» «Hitachi» «SIEMENS», «Logo», «Sitop», «Sinumerik», «Simodrive» «HEIDENHAIN» «КЕМРОС», «КЕМШОК» фирмы «DYNAMO» Болгария «КЕВ» фирмы «Karl E. Brinkmann GmbH» «BOSCH REXROTH» Германия «LENZE» Германия «ВВС» Франция «INDRAMAT» Германия «ЭЛПРИ» Россия «ВЭМЗ» Россия

Brinkmann GmbH» «BOSCH REXROTH» Германия «LENZE» Германия «ВВС» Франция «INDRAMAT» Германия «ЭЛПРИ» Россия «ВЭМЗ» Россия

Гидроооборудование и пневмооборудование: «HANSA-FLEX» International GmbH, Германия «HAWE Hydraulik» GmbH, Германия «FESTO» GmbH, Германия «ГСКТБ ГА» РУП, Республика Беларусь «Гидропривод» ОАО, Украина «Коммунар» Завод, Россия

Восстановленные нами станки работаю много лет, что требует качественного, обладающей высокой износостойкостью покрытия. Восстановленные станки, поставляемые нашим предприятием покрываются полиуретановой структурированной двухкомпанентной краской, такое покрытие длительное время не подвергается внешнему разрушению от воздействий масел и СОЖ, а также механических повреждений. По своим характеристикам станки после ремонта и модернизации соответствуют мировому техническому уровню и могут быть использованы на любых машиностроительных предприятиях. Станки удобны в обслуживании, имеют высокую производительность. Для восстановления, ремонта и модернизации станков наше предприятие располагает квалифицированными монтажниками, слесарями-ремонтниками, слесарями-сборщиками, электромонтажниками и инженерами-электронщиками и в состоянии выполнить подобные работы любой сложности.

Ремонт и обслуживание токарных станков

Неисправности токарных станков могут возникать по множеству причин. В основном к поломкам приводит человеческий фактор — непрофессиональный монтаж оборудования, допуск неквалифицированных работников к эксплуатации, пренебрежение плановым обслуживанием и ремонтом. Все это способно привести к выходу оборудования из строя, которое приведет к простоям и финансовым убыткам.

Ремонт токарных станков предлагает ООО «ПКФ РемСтан». Это приоритетный вид деятельности для нашей компании.

Техобслуживание

ПКФ РемСтан выполняет техобслуживание токарного оборудования любых типов. В ходе таких работ наши специалисты:

- осуществляют контроль основных технических характеристик станка;

- проводят чистку узлов и агрегатов;

- меняют масло и масляные фильтры;

- проверяют прочность креплений и приводов;

- поверяют функционирование подшипников и зажимных устройств;

- тестируют систему управления.

Все это дает возможность не сомневаться в эффективности функционирования токарного станка.

Типы ремонтных работ

Для того чтобы ремонт был выполнен своевременно, требуется разработка графика его планового проведения. Он составляется согласно требованиям руководства по эксплуатации оборудования. В один межремонтный цикл входит:

- 6 осмотров. Такие работы подразумевают проведения наружного осмотра, не требующего разборки оборудования. Наши специалисты проверяют состояние узлов, выполняют регулировку подшипников, муфты включения, осмотр направляющих, устранение зазоров и задир и т.п.;

- 4 малых ремонта. Работы выполняются с частичной разборкой. В их ходе проводится регулировка или замена подшипников, крепежей, системы охлаждения и смазки, зачистка ходовых винтов, испытание оборудования на холостом ходу и т.д.;

- 1 средний ремонт. В ходе таких работ узлы разбираются. Доставляется дефектная ведомость. Износившиеся запчасти восстанавливаются или заменяются.

- 1 капитальный ремонт. Выполняется на производственной базе нашей компании. Узлы полностью разбираются, в случае износа восстанавливаются или заменяются. Цель такого ремонта — добиться первоначальной точности и работоспособности оборудования.

ПКФ РемСтан располагает собственной производственной базой. Наши специалисты обладают колоссальным опытом работ в области ремонта и обслуживания токарного оборудования, а сотрудничество с надежными поставщиками гарантирует быстрое получение необходимых комплектующих. Мы подберем вариант решения любой производственной задачи.

Ремонт токарных станков по металлу: виды капремонта, неисправности

На повышение производительности и качества выполнения работ напрямую влияет не только высокая квалификация работников, комфортные условия труда, но и исправное техническое состояние оборудование.

Ни один цех механической обработки не может обойтись без токарных станков. О том, какие неисправности существуют, как их устранить, и возможно, избежать, будет описано в этой статье.

Содержание:

- 1 Возможные неисправности

- 2 Виды и особенности ремонтных работ

- 2.1 Подготовительные работы

- 2.2 Малый

- 2.3 Средний

- 2.4 Капитальный

- 3 Как производится капремонт основных узлов?

- 3.1 Восстановление направляющих

- 3.1.1 Шабрением

- 3.1.2 Шлифованием

- 3.1.3 Строганием

- 3.2 Станина

- 3.3 Задняя бабка

- 3.4 Ремонтируем каретку суппорта

- 3.5 Ходовой винт и ходовой вал

- 3.1 Восстановление направляющих

- 4 Правила эксплуатация станка после проведения работ

Возможные неисправности

Самая распространённая причина возникновения неисправностей – естественный износ деталей и механизмов. Токарный станок состоит из множества движущихся частей, приводимых в движение с помощью подшипников. Несвоевременная замена подшипников может привести к поломке станка. Перегрев станка происходит при нагрузке выше разрешённой, нарушении режима труда и отдыха (работа без перерыва). Неисправности в электрике также могут являться причиной перегрева.

Неисправности в электрике также могут являться причиной перегрева.

Станок отключается при работе – следует проверить состояние щёток электродвигателя, или уменьшить нагрузку (снизив обороты и подачу). Отсутствие подачи СОЖ может возникать в случае низкого уровня жидкости или поломки насоса. Если прослабило натяжение ремённой передачи, то будет уменьшаться частота оборотов в процессе работы. Замена ремня и регулировка фрикционной муфты поможет избавиться от этой неисправности.

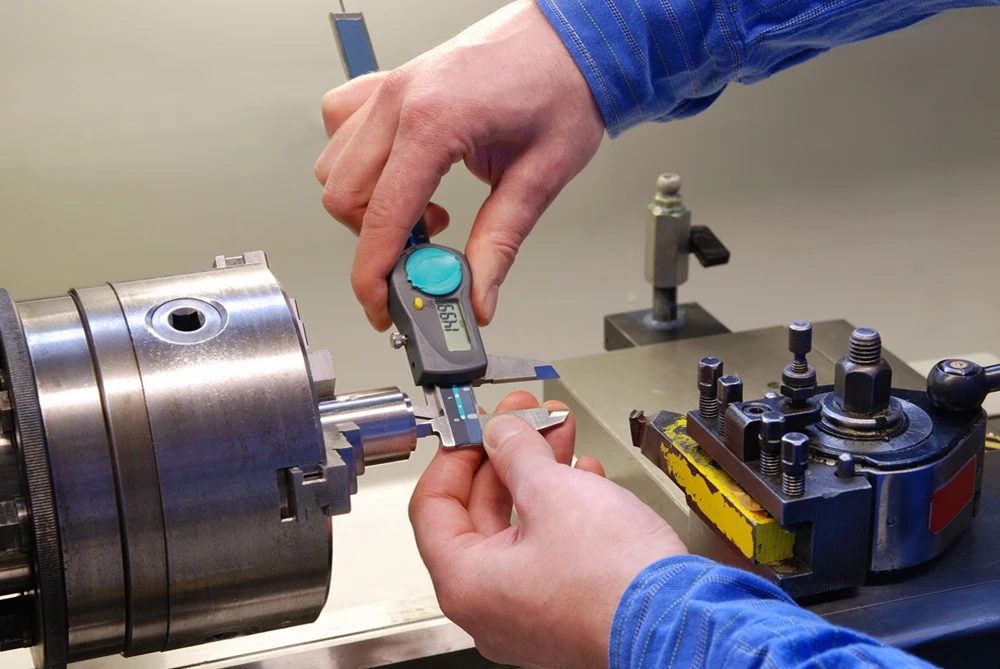

Неточность обработки тоже может являться следствием неисправностей станка. К примеру: люфт резцедержателя или патрона на шпинделе. Соблюдая правила обслуживания станка, поддерживая чистоту на рабочем месте и проводя вовремя профилактическое обслуживание можно сократить поломки.

Виды и особенности ремонтных работ

Классификация всех проводимых ремонтных работ осуществляется на основе системы планово-предупредительного ремонта (ППР). Этот комплекс включает в себя:

- техническое (межремонтное) обслуживание – обеспечивает работоспособность станка между ремонтами.

ТО подразумевает уход за эксплуатируемым оборудованием и его мелкий ремонт. Может выполняться операторами станков и слесарями дежурных служб;

ТО подразумевает уход за эксплуатируемым оборудованием и его мелкий ремонт. Может выполняться операторами станков и слесарями дежурных служб; - текущий ремонт – осуществляется в процессе эксплуатации оборудования для его гарантированной работоспособности. В ходе ТР происходит замена или восстановление частей станка, а также необходимая регулировка и наладка;

- капитальный ремонт – выполняется для восстановления исправности оборудования. При выполнении капитального ремонта возможна замена основных узлов станка;

- непредвиденные поломки и аварийные ситуации устраняются на внеплановом ремонте. При этом заменяются или подлежат восстановлению только пострадавшие элементы.

Подготовительные работы

Перед началом ремонтных работ необходимо выявить и определить все неисправности. Для этого станок необходимо тщательно осмотреть, проверить на точность и ознакомиться с записями в журналах неисправностей, оценить объём ремонта. Необходимо изучить устройство станка, ознакомившись с чертежами и техническим паспортом.

Необходимо изучить устройство станка, ознакомившись с чертежами и техническим паспортом.

Важно правильно определить порядок разборки механизмов и выделить подходящее для этого место. Осуществляем очистку станка от пыли и технических жидкостей и заготавливаем необходимый для ремонта инструмент. Последний шаг – обесточить оборудование и повесить предупреждающую табличку.

Малый

Малый ремонт характеризуется заменой или восстановлением небольшого количества изношенных деталей или узлов. При выполнении малого ремонта производят проверку станка на точность и чистоту обработки, регулируют или меняют подшипники, зачищают ходовые винты, меняют изношенные элементы крепления. В случае необходимости ремонтируют систему подачи СОЖ для токарного станка и смазки.

Средний

Во время проведения среднего ремонта токарного станка происходит разборка узлов агрегата, замена или восстановление нескольких узлов или механизмов, шлифовка направляющих, а также выполняют настройку и проверку под нагрузкой. При проведении среднего ремонта составляется Ведомость дефектов.

При проведении среднего ремонта составляется Ведомость дефектов.

Капитальный

Самый сложный и наиболее затратный вид планового ремонта. Включает в себя полный разбор всех узлов и агрегатов станка с занесением замеченных неисправностей и отклонений в дефектную ведомость, полный ремонт задней бабки и шпинделя, замену или восстановление всех неисправных агрегатов. В рамках капитального ремонта может также проходить техническая модернизация оборудования, с целью повышения производительности и снижения брака.

Как производится капремонт основных узлов?

Капитальный ремонт основных узлов выполняется с целью восстановления исправности, полного или же близкого к полному восстановлению ресурса с осуществлением замены или восстановления.

Восстановление направляющих

Направляющие — одна из наименее изнашивающихся частей токарного станка. В зависимости от степени износа существует несколько методов капитального ремонта.

В зависимости от степени износа существует несколько методов капитального ремонта.

Шабрением

При погрешности менее 0.15 мм на 1000 мм длины выполняют восстановление шабрением. Станина устанавливается на ремонтный стенд и закрепляется строго в горизонтальной плоскости. Шабрение проводят в три этапа. Черновой проход выполняют шабером с рабочей шириной 20–30 мм.

Получистовое шабрение выполняется шабером 11–18 мм, финишное (чистовое) шабрение – шабером с рабочей шириной 5–10 мм. Так как направляющие станка длинные, шабрение происходит по маякам. Этот метод даёт возможность получить высокую точность обработки (до 0,002 мм на 1000 мм) и применяется для незакаленных направляющих.

Шлифованием

Шлифование применяют для закалённых направляющих, так же при необходимости ускорить процесс ремонта. Обработка ведётся чашечным шлифовальным кругом, позволено выполнять ремонт без разборки станка. Шлифование намного более производительный процесс, чем шабрение. Этот метод позволяет получить высокую точность и малую шероховатость поверхности направляющих.

Шлифование намного более производительный процесс, чем шабрение. Этот метод позволяет получить высокую точность и малую шероховатость поверхности направляющих.

Строганием

При серьёзном износе (более 0,15 мм на 1000мм) направляющие возможно исправить, прибегнув к строганию. Обработка строганием по продолжительности выполнения операции – самый быстрый способ. Однако, продолжительность увеличивается при транспортировке. Строгание проводят в два этапа: черновое строгание выравнивает направляющие, а финишное (минимум 2 прохода) снимает дополнительный слой металла.

Станина

Что касается станины, то нужно устранить неточности, возникающие при износе направляющих. От той или иной степени износа зависит, какой именно способ восстановления выберется в конкретной ситуации. При неточности 0,15 мм на 1 метр применяется шабрение, при большом восстановление проводят путем строгания или шлифовки.

Задняя бабка

Задняя бабка служит для фиксации заготовки и инструмента. Это один из самых используемых узлов станка. При ремонте следует восстановить сопряжение бабки со станиной, устранить люфт, выверить точность отверстия и расположение центров.

Это один из самых используемых узлов станка. При ремонте следует восстановить сопряжение бабки со станиной, устранить люфт, выверить точность отверстия и расположение центров.

В случае неисправности, заменить или восстановить пиноль и винт подач. Отверстие под пиноль ремонтируется притирами (малоизношенные отверстия), растачиванием с подгонкой и акрилопластом (самый эффективный и экономичный метод).

Ремонтируем каретку суппорта

При капитальном ремонте каретки суппорта токарного станка необходимо восстановить её нижние направляющие, сопрягающиеся с направляющими станины. Также при восстановлении этого механизма необходимо устранить люфт между направляющими. Направляющие суппорта ремонтируются шлифованием и шабрением. После проведения капитального ремонта каретку необходимо правильно выставить.

Ходовой винт и ходовой вал

Зачастую, при ремонте требуется восстановить соосность ходового винта, вала, фартука и коробки подач. Для этого, коробка подач закрепляется на станине, устанавливаем каретку и прикрепляем прижимную планку. Устанавливаем оправы в отверстия коробки подач, а фартук соединяем с кареткой. Каретку двигаем к коробке подач до соприкосновения оправ. Измеряем щупом полученный просвет.

Устанавливаем оправы в отверстия коробки подач, а фартук соединяем с кареткой. Каретку двигаем к коробке подач до соприкосновения оправ. Измеряем щупом полученный просвет.

Правила эксплуатация станка после проведения работ

При приёмке станка с ремонта проводят внешний осмотр, проверяется качество сборки и комплектность. Сначала станок испытывают на холостом ходу, затем под нагрузкой. Результаты испытаний заносятся в акт.

Предварительно, все трущиеся части должны быть смазаны, системы смазки и охлаждения должны быть заполнены. Эксплуатация станка после ремонта допускается только после окончательной приёмки комиссией.

Важно помнить, что соблюдение должностных инструкций, соблюдение правил эксплуатации оборудования, регулярное проведение текущего и капитального ремонта, позволяет продлить жизненный цикл оборудования. Не стоит экономить также на технических жидкостях и обучении обслуживающего персонала.

Обслуживание токарного станка: полное руководство для начинающих

Последнее обновление: 1 марта 2023 г. , Чарльз Уилсон

, Чарльз Уилсон

Чтобы продемонстрировать свое мастерство новичка в токарной обработке, недостаточно иметь качественный токарный станок.

Чтобы сохранить качество машины, нужно приложить дополнительные усилия, чтобы сэкономить деньги, усилия и время.

Новый токарь, вот все, что вам нужно знать!

Ключевые выводы:

- Токарная обработка — это процесс механической обработки с использованием токарных станков для вырезания ненужных материалов и придания формы металлу или дереву.

- Уход за токарным станком включает в себя: чтение руководства, периодический осмотр и ежедневное техническое обслуживание.

- Последующее техническое обслуживание токарного станка снижает все виды рисков, обеспечивает эффективность и позволяет избежать дорогостоящих ремонтных работ в будущем.

Содержание

Как правильно обслуживать токарный станок в 3 шага

При неправильном обслуживании ваш токарный станок может сломаться, шпиндель может затупиться, начнет образовываться ржавчина, а детали могут отвалиться и выйти из строя. отсутствующий.

отсутствующий.

А мы все этого не хотим.

Итак, прочитайте эти советы по обслуживанию и узнайте, как продлить срок службы вашего токарного станка!

1: Прочтите руководство пользователя

Прежде всего прочтите руководство.

Обучение управлению станком — это первый шаг к правильному поддержанию долговечности и мощности вашего токарного станка.

Каждое руководство содержит все основные инструкции по изделию или оборудованию.

Он информирует каждого пользователя об использовании продукта, основных способах устранения неполадок и возможных рисках при неправильном использовании.

Обратите внимание, что существуют разные типы токарных станков для токарных станков. Есть токарный станок по дереву и по металлу.

Токарные станки по металлу предназначены для поддержки как дерева, так и металла.

Токарные станки по дереву, однако, в основном используются только для обработки древесины.

ПРИМЕЧАНИЕ: Учитывая руководство, но вы все еще не уверены в использовании машины, не стесняйтесь обращаться за помощью к высококвалифицированным операторам.

2: Периодический осмотр

Первым советом по обслуживанию вашего токарного станка является его регулярный осмотр.

Регулярные осмотры оборудования помогают выявить неисправности и проблемы, которые могут быть незаметны.

Обеспечивает правильную работу станка и общую безопасность рабочего места.

Если не остановить, один инструмент или даже винт, скорее всего, нанесут более серьезный ущерб вашему токарному станку.

3: Регулярное техническое обслуживание

Периодический осмотр и очистка всегда должны сопровождаться регулярным техническим обслуживанием машины.

Регулярное техническое обслуживание — это процедура, которая также предотвращает несчастных случаев, травм и болезней.

Это включает в себя проверку уровня охлаждающей жидкости и масла, двойную проверку приводных ремней, частоту смазывания маслом или очистку направляющих станка от помех.

Эти помехи от токарного станка могут быть инструментами, помещенными на токарную доску, или пылью от чугуна или древесной стружки.

Техническое обслуживание также предупреждает операторов токарного станка по дереву или токарному станку по металлу о необходимости ремонта или замены до того, как повреждение усугубится и поставит под угрозу безопасность.

Контрольный список технического обслуживания токарного станка

Ежедневная необходимость выполнять какие-то действия может утомить многих, но следование контрольному списку позволяет гарантировать, что работа выполняется идеально, безопасно и гладко.

Вот исчерпывающий контрольный список действий, которые вы должны выполнять при регулярном обслуживании токарного станка.

Проверка общей механической системы

Механическая система относится к мощности и силам, исходящим от машины.

Сюда входят такие компоненты, как приводной ремень, нажимной конус, шпиндель, держатель инструмента, передняя бабка, шпиндельные конусы, линии, шланги, кабели, направляющие крышки, опора для инструмента, задняя бабка и т. д.

д.

Слишком часто используемые мелкие детали могут со временем изнашиваться. Это профилактическая мера, чтобы заменить их, когда это необходимо.

Закрепляйте токарную доску всякий раз, когда вы заменяете какие-либо патроны или заготовки в станке.

Проверьте посадку передней бабки, уровень охлаждающей жидкости и шпиндель, чтобы обеспечить точность токарной обработки. Настройте их в соответствии с тем, какой дизайн вам нужен.

Убедитесь, что в системе поддерживается достаточный уровень масла.

Удаление пыли, мусора и ржавчины, накопившихся на токарном станке

Накопление этих мелких — часто незаметных — вещей нужно всегда проверять.

Если оставить их грязными или не удалить, это может привести к серьезному повреждению вашей машины в долгосрочной перспективе.

Если банджо или задняя бабка плохо скользят, возможно, на них скопилась пыль, мусор или ржавчина.

Мелкая металлическая стружка или пыль от пластмассы и чугуна (а также немного патрона или стружки в токарном станке по дереву) могли проникнуть глубже в подшипники, загрязняя поверхность и заклинивая механизм.

Мелкая металлическая стружка на токарном станке, например, на направляющих или направляющих станины, банджо, подручнике и задней бабке, может вызвать ржавчину на вашем станке.

Старая зубная щетка поможет очистить труднодоступные места.

Смазка

Смазка машины уменьшает трение о металлические поверхности.

Сначала очистите наполнители, осмотрите линии и нанесите смазку.

Найдите масло хорошего качества и сделайте смазывание маслом частью ежедневного обслуживания вашей машины.

Добавление масла пополняет машину.

Масляная смазка обеспечивает плавную работу двигателя, направляющих, подающих винтов и подшипников.

Сделайте это перед включением двигателя машины и долейте при необходимости.

Проверка других инструментов вокруг станка

Часть обслуживания токарного станка также включает правильное размещение других станков вокруг него.

Хорошая процедура не означает, что вся забота или внимание должны быть сосредоточены только на шпинделе или приводном ремне оборудования.

Также важно следить за другим станком, окружающим ваш токарный станок.

Все инструменты, необходимые для токарных работ, должны располагаться на отдельном столе, а не на направляющих станка или станины.

При замене инструментов необходимо осматривать конусы шпинделя и очищать их мягкой безворсовой тканью.

Правильное хранение

Всегда очищайте токарные станки после каждого использования.

Самое главное, НЕ ЗАБУДЬТЕ ВЫКЛЮЧИТЬ.

Если вы планируете поставить машину на хранение в течение длительного времени, держите ее в чистоте и покрывайте маслом, предотвращающим коррозию, чтобы предотвратить появление ржавчины.

Накрывайте все части машины, когда она не используется, чтобы предотвратить воздействие пыли и воздуха, что может привести к ее порче.

Важность технического обслуживания токарных станков

Чтобы снизить всевозможные риски, обеспечить эффективность и избежать дорогостоящего ремонта в будущем.

Если вы регулярно и правильно обслуживаете токарный станок, вы избавляете себя от всех опасностей во время работы.

Это поможет вам лучше сосредоточиться на своих работах.

Часто Задаваемые Вопросы

Безусловно, наряду с вашим новообретенным интересом возникает много интригующих вопросов. Давайте кратко рассмотрим их.

Как часто следует обслуживать токарный станок?

Полное техническое обслуживание токарного станка каждые шесть месяцев гарантирует, что вы ничего не упустите при техническом обслуживании токарного станка.

Новый токарный станок часто поставляется с ежегодным или двухгодичным осмотром и обслуживанием. Лучше принять к сведению или проверить это при покупке.

Что такое профилактическое обслуживание токарных станков?

Другими словами, это означает износ перед уходом.

Это относится к количеству или частоте действий, которые вы выполняете для обеспечения надлежащего обслуживания вашего токарного станка.

Регулярное техническое обслуживание токарного станка необходимо для предотвращения поломки оборудования и предотвращения незапланированных простоев.

Это может быть как простое надевание защитного снаряжения, предохраняющего компоненты вашего станка от пыли и ржавчины, так и замена шпинделя токарного станка.

Даже необходимость накрывать свои машины после их использования является частью профилактического обслуживания.

Как чистить токарный станок?

Протрите каждую поверхность чистящим раствором .

Также эффективна очистка тряпкой, слегка смоченной в керосине.

Чистый токарный станок — это больше, чем гладкая поверхность или использование наиболее проверенного масла для смазки передней бабки, подручника, шпинделя и т. д.

Придерживайтесь регулярного технического обслуживания.

Заключение

Хобби, которые поддерживают ваш творческий потенциал, являются хорошими инвестициями в себя.

Вложив деньги в токарный станок и приложив усилия для его обслуживания, на данный момент мы все хотим, чтобы наша покупка была СТОИМОЙ.

Наслаждайтесь точением и избегайте дорогостоящего ремонта!

Как обслуживать токарный станок

Главная > Блог > Без категории > Как обслуживать токарный станок

Добавление токарного станка в список оборудования вашего механического цеха значительно расширяет спектр выполняемых вами работ, но токарные станки — дорогостоящие машины.

Поэтому, если вы приобрели токарный станок, крайне важно, чтобы он оставался полностью функциональным как можно дольше, получая максимальную отдачу от своих денег. Для этого вам нужно следить за обслуживанием токарного станка.

Как вы обслуживаете токарный станок? Какие действия вы должны предпринять и как часто вы должны их предпринимать? В этом руководстве мы обсудим цель хорошей программы обслуживания токарного станка, пример контрольного списка, а затем несколько советов по обслуживанию токарного станка.

Цели обслуживания

Токарные станки могут и должны служить годами. При правильной конструкции и соблюдении стандартов хороший токарный станок может оставаться работоспособным десятилетиями. Вы все еще найдете любителей и небольшие механические мастерские, использующие ручные токарные станки американского или европейского производства 1950-х и 60-х годов, машины, которые все еще работают, потому что они правильно обслуживались и были сделаны в соответствии со строгими стандартами.

Любое техническое обслуживание токарного станка преследует двоякую цель: сохранить его в рабочем состоянии как можно дольше и убедиться, что он работает как можно более плавно. Чем лучше он работает, тем точнее и точнее будет ваша токарная работа.

3 шага к правильному техническому обслуживанию токарного станка

Вскоре мы подробнее поговорим о фактическом контрольном списке технического обслуживания, но сначала рассмотрим три простых шага, которые помогут вам составить успешный график технического обслуживания.

- Начните с качественного станка.

Даже самый лучший, самый строгий график технического обслуживания в мире только отсрочит неизбежное, если вы начнете с дешёвого токарного станка. Выбирайте надежную марку от известного производителя. Вы могли бы даже подумать о токарном станке американской разработки, основанном на давних традициях производства высококачественных станков в США 9.0003

Какую бы марку вы ни выбрали, если вы начнете с качественной машины, ваше обслуживание будет более эффективным, и вы, вероятно, заметите увеличение срока службы вашей машины.

- Используйте обученных и квалифицированных операторов.

Ничто не может повредить токарный станок быстрее, чем плохая работа. Слишком быстрый запуск токарного станка или слишком быстрая подача тяжелой детали — это лишь два из способов, которыми оператор может нанести серьезный ущерб токарному станку по металлу. Положитесь на опытных и хорошо обученных операторов; они также с большей вероятностью будут следовать строгому графику технического обслуживания.

- Следуйте четкому расписанию.

Обслуживание токарного станка — это не то, что можно сделать один раз и забыть о нем, и даже не то, что нужно делать только раз в неделю. По крайней мере, некоторые части хорошего графика технического обслуживания должны выполняться ежедневно. Соблюдение простого, но четкого графика технического обслуживания каждый день сократит количество требуемых ремонтов и капитальных ремонтов.

Простой контрольный список обслуживания токарного станка

Почти любой контрольный список обслуживания будет разбит на различные задачи в зависимости от частоты: ежедневные задачи, еженедельные задачи и т. д. Здесь мы будем следовать той же базовой схеме. Это всего лишь простой контрольный список — большинство производителей токарных станков предоставят более подробную информацию о том, что и когда необходимо делать, поэтому всегда консультируйтесь с производителем при составлении контрольного списка обслуживания.

д. Здесь мы будем следовать той же базовой схеме. Это всего лишь простой контрольный список — большинство производителей токарных станков предоставят более подробную информацию о том, что и когда необходимо делать, поэтому всегда консультируйтесь с производителем при составлении контрольного списка обслуживания.

Ежедневный контрольный список

Их лучше всего выполнять каждый день, обычно в начале новой смены. Ни один из этих шагов не требует больших затрат времени или техники.

- Проверка манометров – гидравлики, манометров водопровода

- Проверка давления воздуха

- Прогрев шпинделя – низкая скорость в течение пяти минут

- Удаление стружки с путевых крышек фильтры

- Проверка уровней и концентрации охлаждающей жидкости

- Проверка на наличие скоплений масла/смазки

- Доливка уровня масла

Ежемесячный или ежегодный контрольный список

Это задачи, которые необходимо выполнять реже; некоторые из них можно выполнять ежемесячно, в то время как другие необходимо выполнять только один или два раза в год.