Обзор материалов, используемых при производстве битумной черепицы — Docke.Ru

Сырье

Битум

Битум представляет собой продукт переработки нефти. После отделения легких компонентов (фракций) нефти, таких как бензин, керосин, дизельное топливо и т. п. остается тяжелый вязкий остаток — гудрон. Дальнейшая переработка гудрона путем отделения масел ведет к получению битума — смеси большого количества веществ различной химической природы, наиболее тяжелых фракций нефти. При нормальной температуре битум представляет собой твердое вещество.

Битум является основным сырьем для дорожного строительство (в составе асфальта), а также широко используется в строительстве, как гидроизоляционный материал. В том числе — для устройства кровель из рулонных и штучных материалов (битумная черепица).

Основными характеристиками битумов, используемых для производства кровельных материалов, являются:

- температура размягчения;

- вязкость при нормальной температуре.

Температура размягчения битума измеряется по методу «кольца и шара» (КиШ, рис. 1.1).

Медленный нагрев образца битума, залитого в кольцо, в жидкостной бане приводит к его размягчению, в результате стальной шарик собственным весом постепенно продавливает битум, опускаясь вниз. Когда шарик коснется контакта, испытание закончено. Температура, при которой произошло касание, считается температурой размягчения образца по КиШ. Данному испытанию подвергается не только чистый битум, но и полимер-битумная композиция, и покровная смесь (битум-полимерная композиция с добавление минерального наполнителя).

|

а) |

б) |

Рис. 1.1 Определение температуры размягчения битума методом КиШ:

а) образец в начале испытания

б) завершение испытания

Вязкость битума при нормальной температуре используется показатель пенетрации — глубины проникновения иглы диаметром 1 мм в битум за 5 секунд под действием груза в 100 г (рис. 1.2). Чем меньше вязкость битума, тем глубже проникнет игла в материал — больше будет значение пенетрации.

1.2). Чем меньше вязкость битума, тем глубже проникнет игла в материал — больше будет значение пенетрации.

Рис. 1.2 Схема измерения пенетрации битума

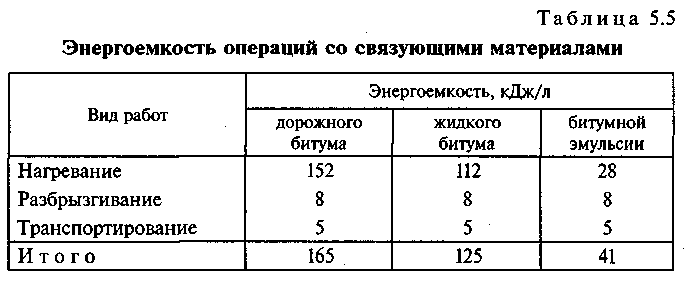

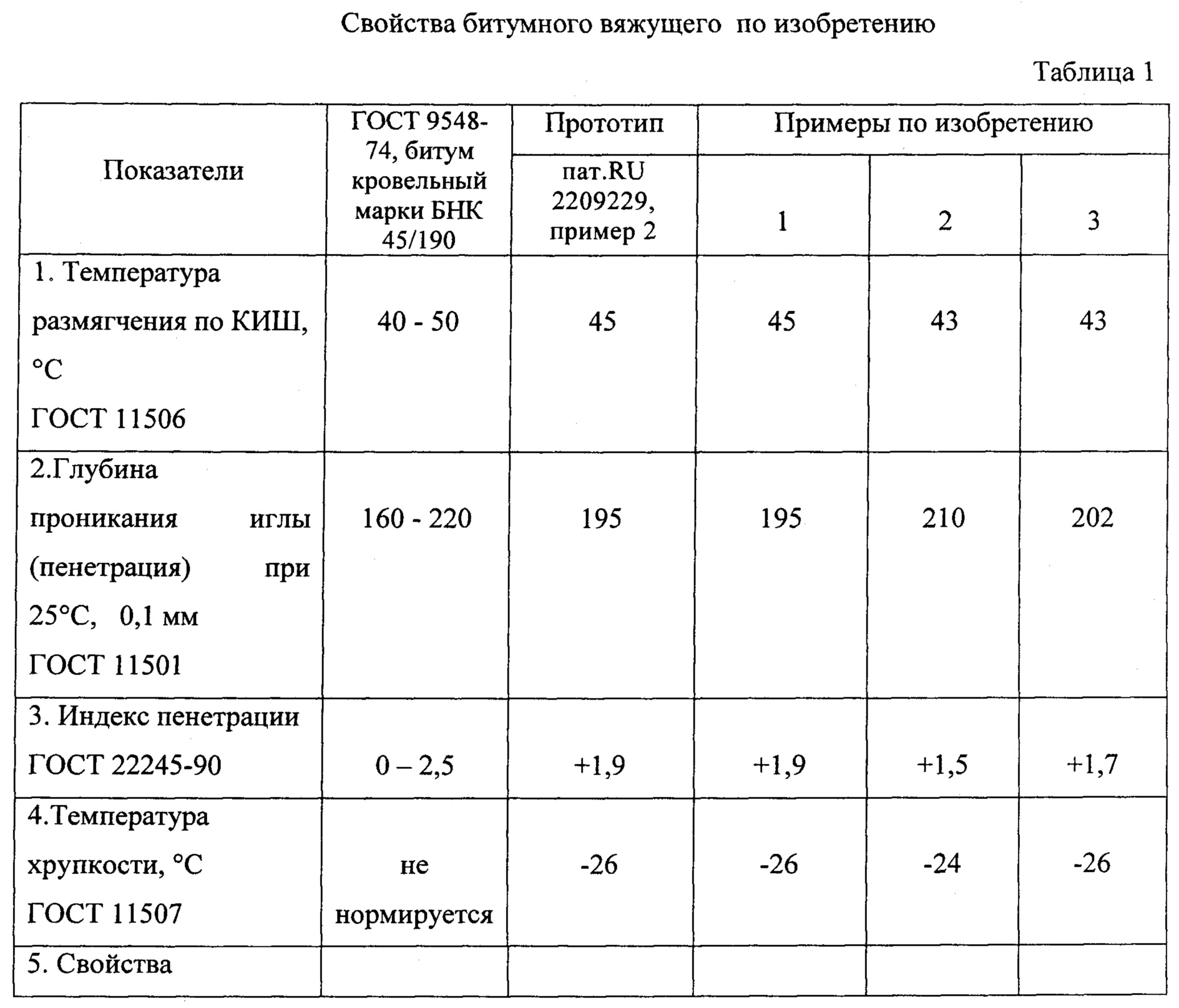

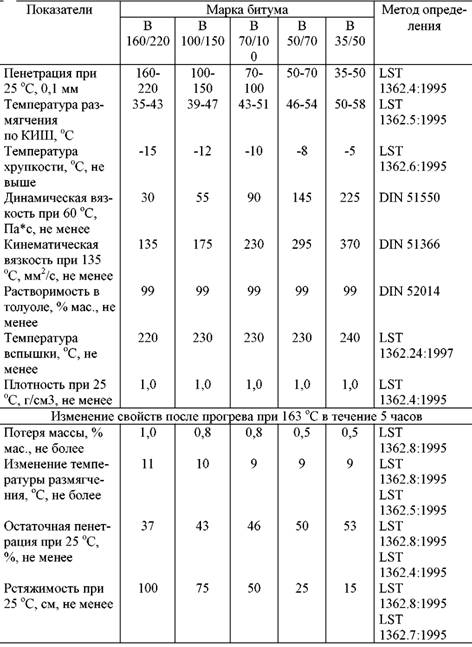

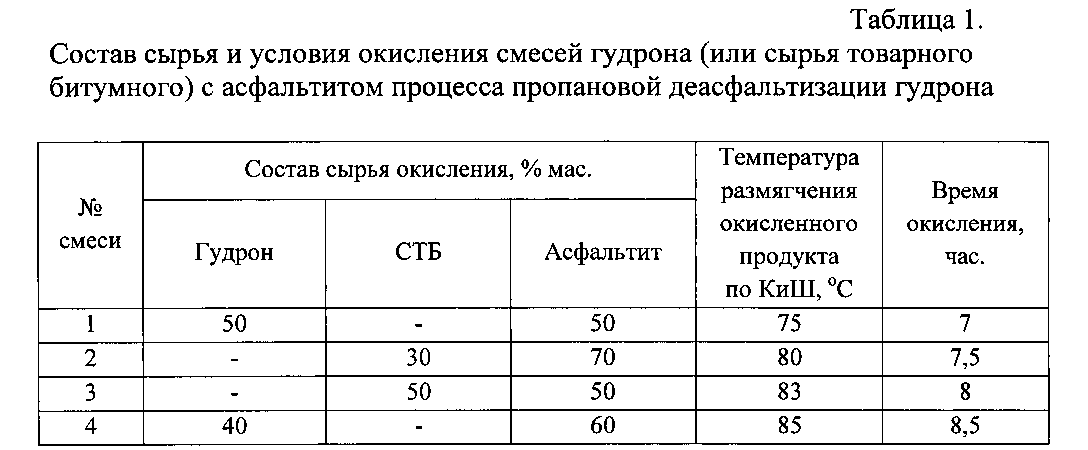

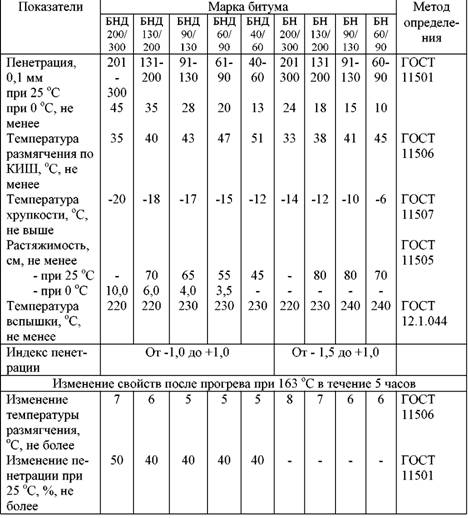

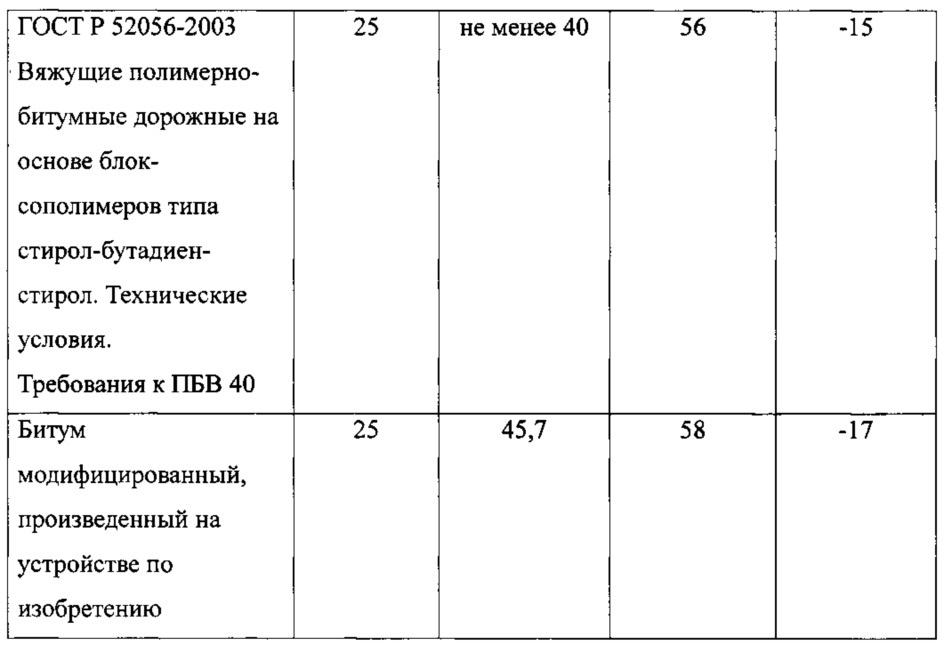

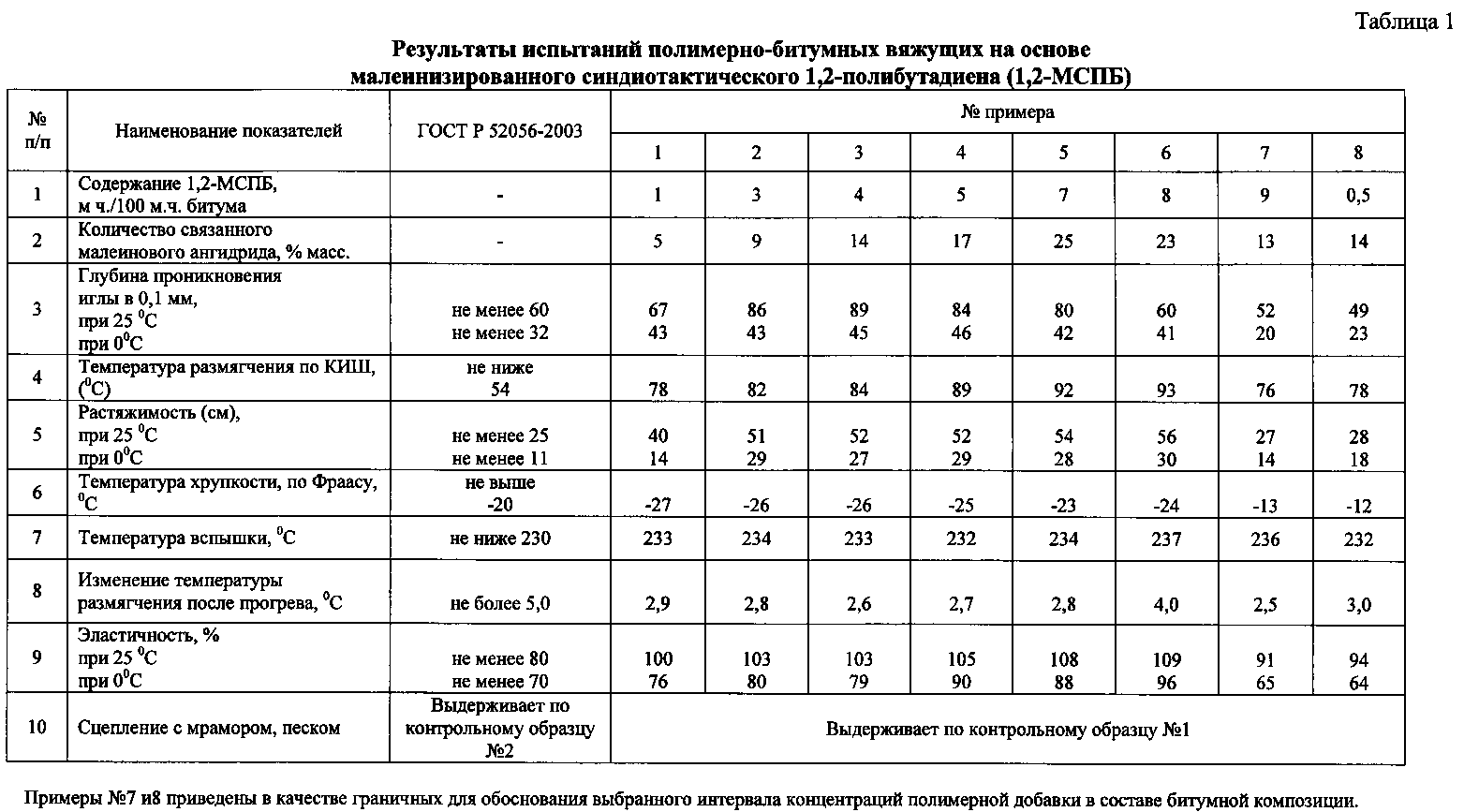

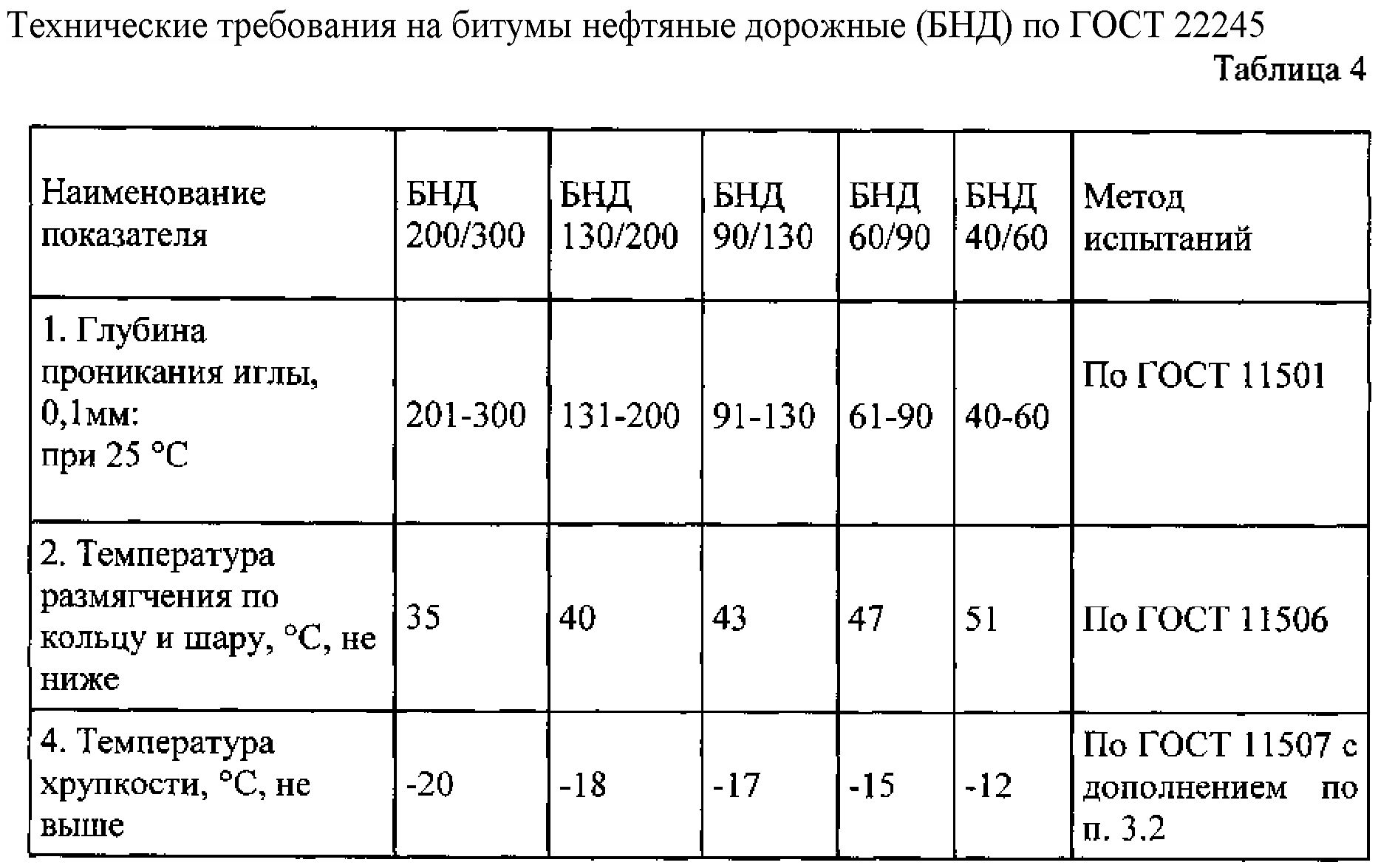

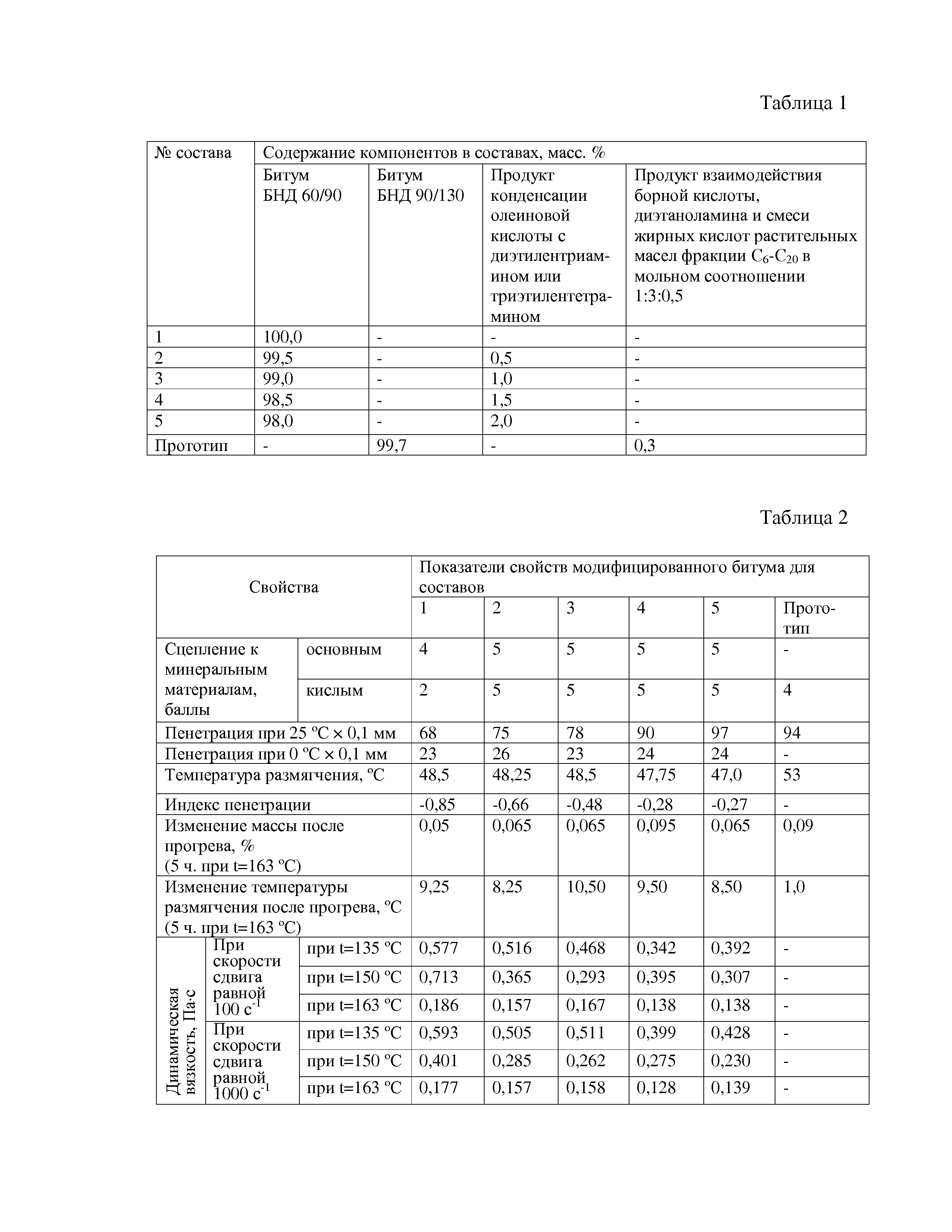

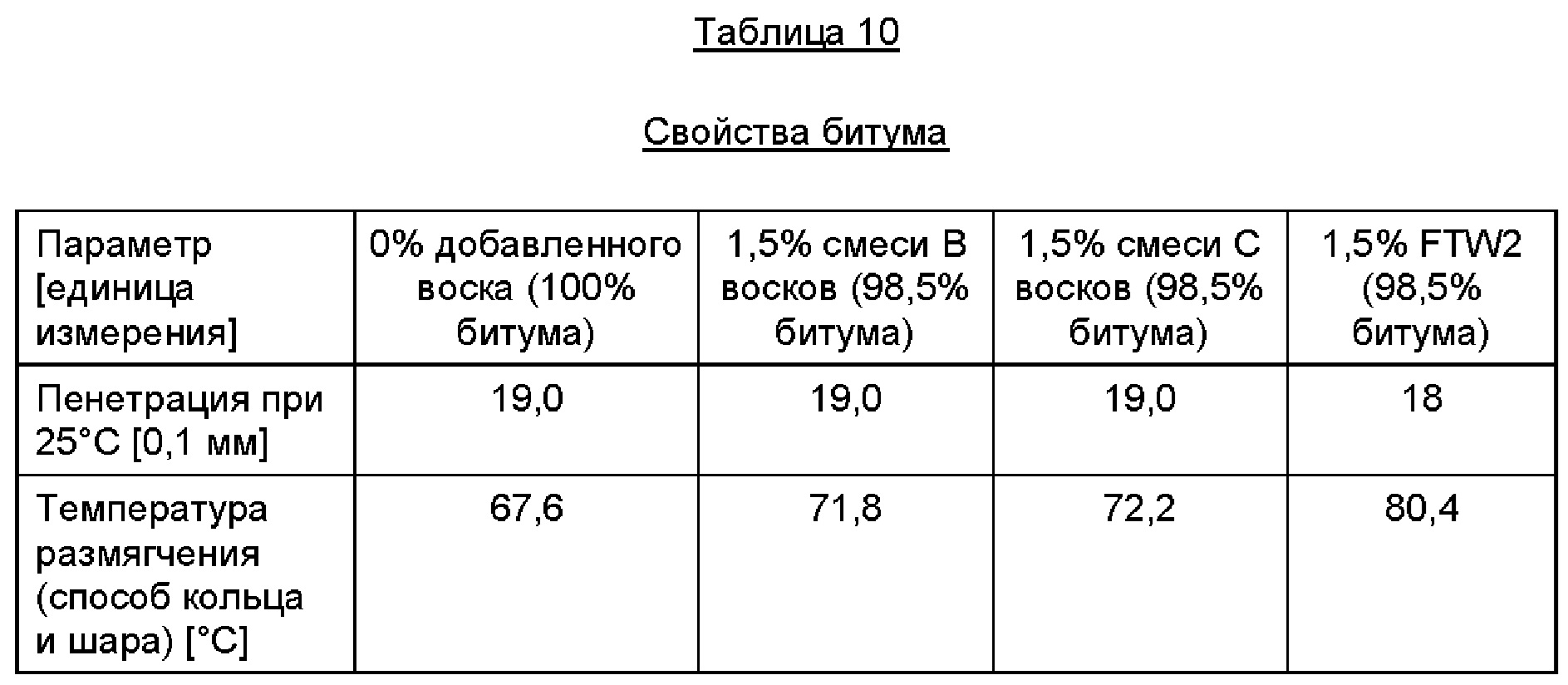

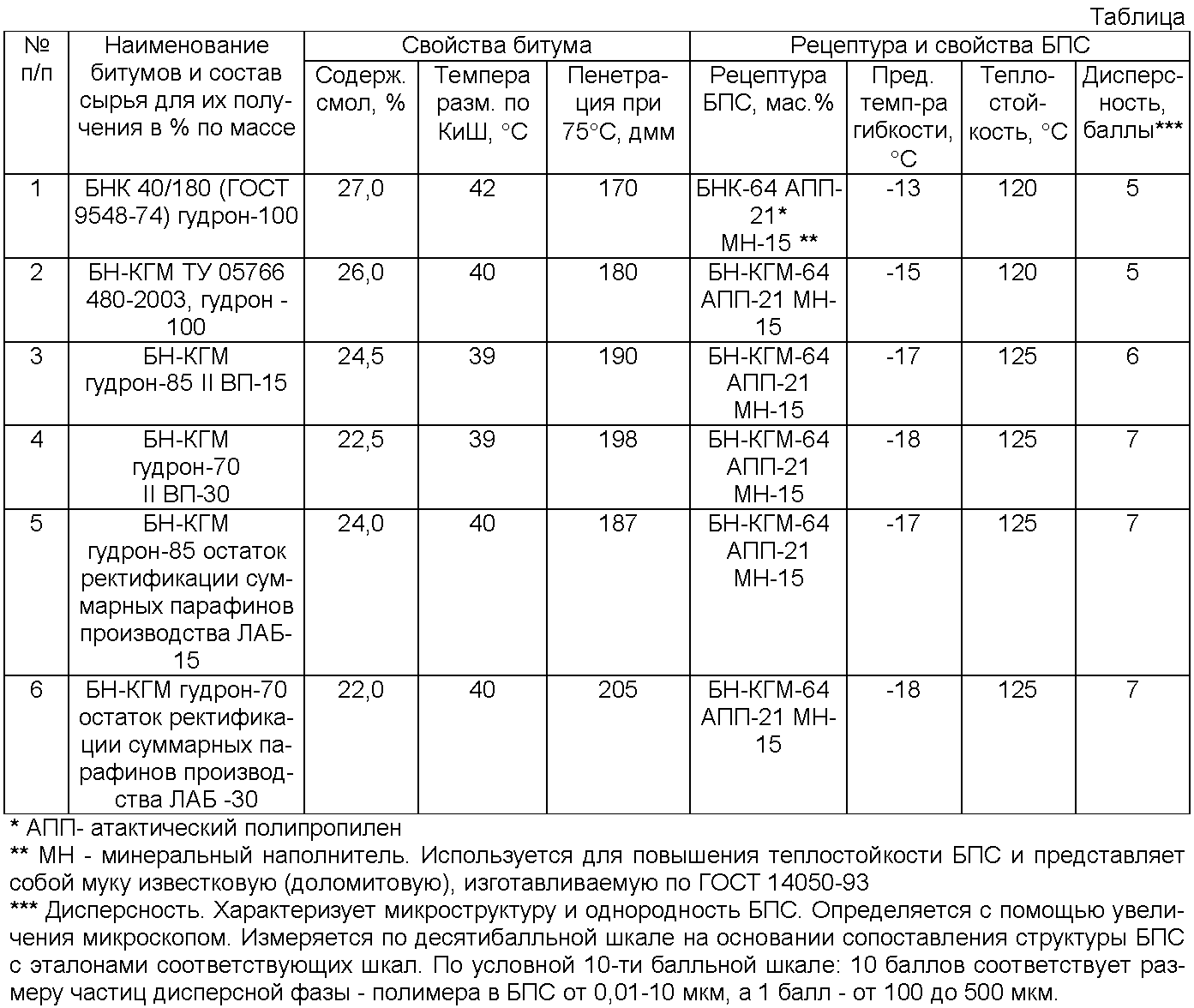

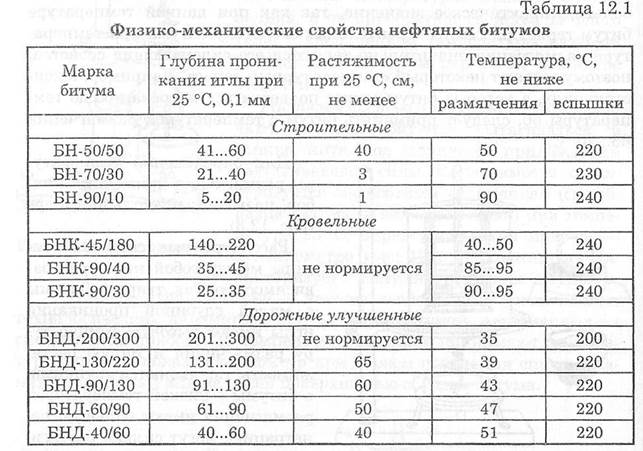

Характеристики основных марок битума, используемых при производстве кровельных материалов, приведены в Таблице 1.

Таблица 1

| Наименование показателя | Норма для марки | |

|---|---|---|

|

БНК-45/190 |

БНК-90/30 |

|

|

Пенетрация (глубина проникания иглы при 25 °С, 0,1 мм) |

160–220 |

25–35 |

|

Температура размягчения по кольцу и шару, °С |

40–50 |

80–95 |

Как видно, эти марки имеют существенно различные свойства. Битум марки БНК 45/190 — мягкий при комнатной температуре (высокая пенетрация) и с низкой теплостойкостью — температура размягчения всего 45 °С. Такой битум может быть получен непосредственно из нефти в процессе перегонки, поэтому его называют прямогонным или дистиллированным.

Битум марки БНК 45/190 — мягкий при комнатной температуре (высокая пенетрация) и с низкой теплостойкостью — температура размягчения всего 45 °С. Такой битум может быть получен непосредственно из нефти в процессе перегонки, поэтому его называют прямогонным или дистиллированным.

Битум марки БНК 90/30 — жесткий при комнатной температуре (низкая пенетрация), с высокой теплостойкостью — 90°С. Такой битум является продуктом дальнейшей переработки прямогонного битума методом окисления. Такой битум называют «окисленным». Процесс окисления заключается в прокачке воздуха через емкость с жидким дистиллированным битумом. Фактически это процесс беспламенного управляемого горения. При этом происходит соединение кислорода воздуха с битумом, в результате чего возрастает молекулярный вес составляющих битум веществ, они становятся более тугоплавкими, а наиболее легкие вещества улетучиваются с отходящими газами.

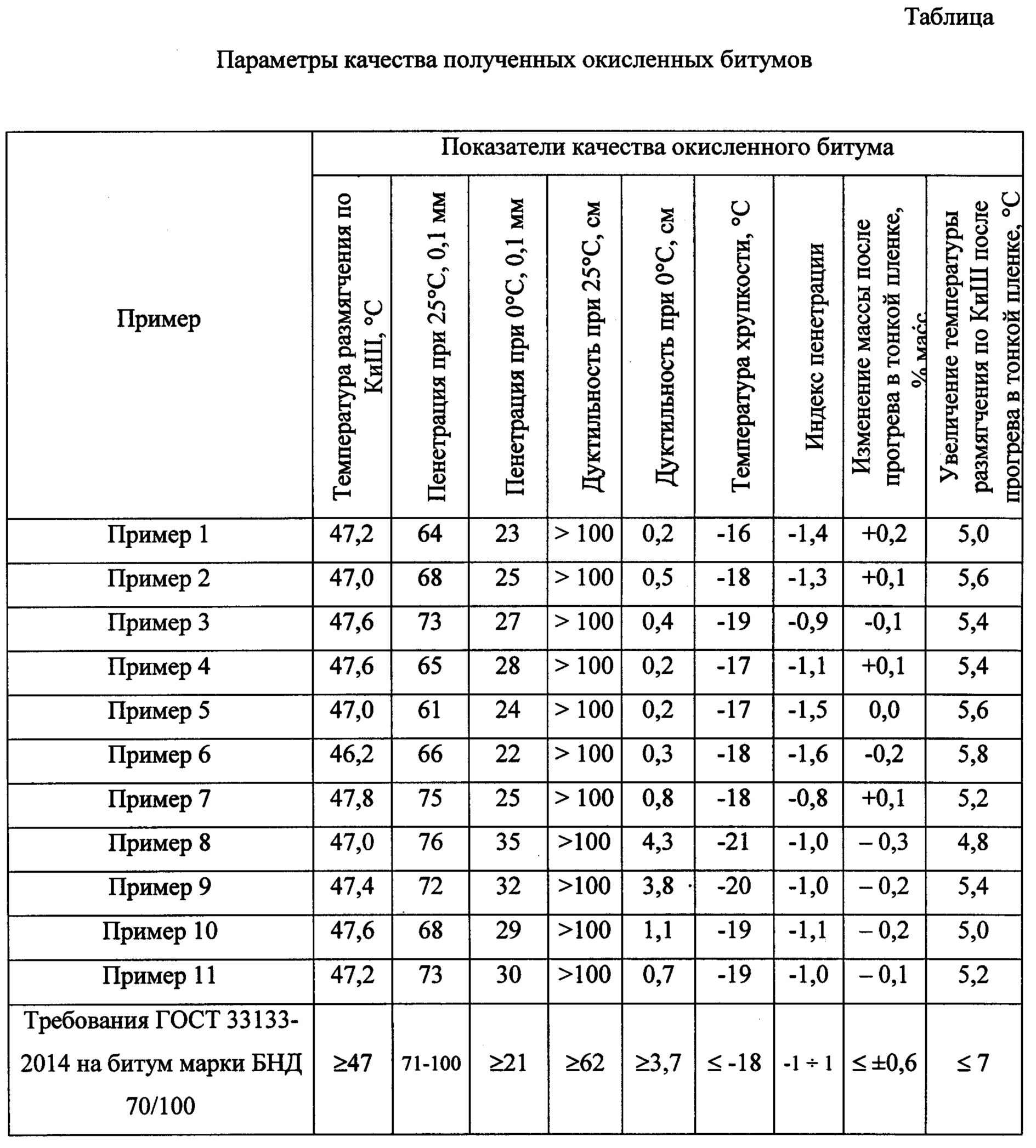

Температура размягчения по КиШ и пенетрация являются параметрами, которые измеряются при входном контроле битума на предприятии.

Модификация битума

Очевидно, что важным требованием к битуму, который используется для изготовления кровельных материалов, является достаточно высокая теплостойкость. Кровли любого типа (плоские, скатные) в летнее время нагреваются под действием солнечных лучей до температуры 70–80 °С и более. Размягчение битума при этих условиях может привести к выходу кровли из строя, в частности — к сползанию посыпки на скатных кровлях.

С учетом этого обстоятельства, целесообразным кажется использование для изготовления кровельных материалов окисленного битума (марки БНК 90/30 или подобного), поскольку он имеет достаточно высокую теплостойкость, которая может быть еще увеличена путем добавления в покровную массу минерального наполнителя. И действительно, окисленный битум находит очень широкое применение для изготовления битумной черепицы, особенно в США. Для битумной черепицы жесткость при низкой температуре не является существенным недостатком, поскольку процесс укладки и эксплуатация этого материала не предполагают изгиба.

Однако для рулонных материалов низкая гибкость при пониженных температурах является существенным недостатком, поскольку делает невозможной укладку (невозможно раскатать рулон) и может привести к повреждению материала, уложенного на податливое основание (минеральную вату). Достаточную гибкость при низкой температуре сохраняет дистиллированный битум (типа БНК 45/190), однако его теплостойкость совершенно недостаточна.

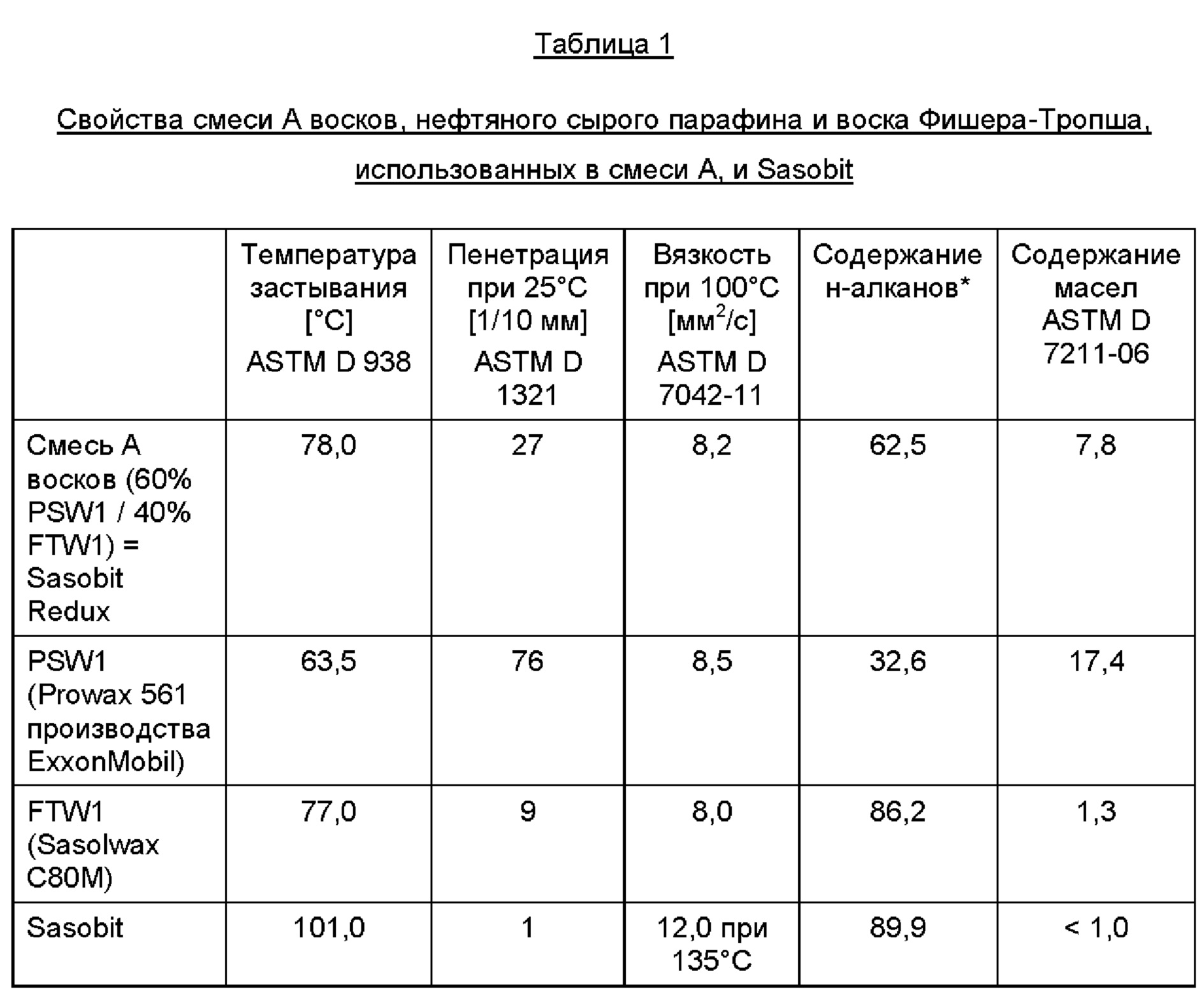

Данное противоречие может быть разрешено путем модификации битума, то есть добавлением в него специально подобранных полимерных веществ (рис. 1.3). Модификации подвергают битум марки БНК 45/190 или подобный, с целью повысить его теплостойкость, сохранив достаточную гибкость при низких температурах.

Рис. 1.3 Свойства битума и полимер-битумной композиции

Наилучшие результаты получают при использовании сополимеров бутадиен-стирола (СБС). Добавление в битум 5–6% СБС позволяет достичь достаточной теплостойкости готового материала при хорошей гибкости.

Другие полимеры, применяемые для модификации битума (например, атактический полипропилен — АПП), также позволяют добиться высокой теплостойкости, но не обеспечивают столь высокой гибкости при низких температурах. Подбор полимера для модификации битума осуществляют исходя из назначения материала, условий его монтажа и эксплуатации.

Гранулят

Кровельный гранулят (или просто гранулят, гранулы) — крупнозернистая посыпка, наносимая на лицевую сторону гонта битумной черепицы с целью придания ей эстетичного внешнего вида и для защиты битума от воздействия природных факторов, прежде всего — ультрафиолета. К кровельному грануляту предъявляются следующие требования:

- сплошное, без просветов (битумных «глазков») укрытие поверхности гонта. Это требованием является решающим для обеспечения долговечности битумной кровли;

- хорошая адгезия (прилипание) к покровной массе;

- устойчивость окраски гранулята против выцветания.

Высококачественный кровельный гранулят получают из натуральных горных пород путем их дробления, окраски, водоотталкивающей и обеспыливающей обработки. Этап окраски включает в себя собственно окрашивание гранул мокрым способом, а также горячую сушку и обжиг. Для производства крашеного кровельного гранулята используют сланец или базальтовые породы.

Сланцевый гранулят широко используется финскими и другими европейскими производителями, поскольку технолгически процесс его производства проще. Сланец — мягкий слоистый минерал, при дроблении он дает гранулы в форме чешуек, которые придают продукции привлекательный внешний вид, особенно вблизи. Однако сланцевый гранулят имеет ряд существенных недостатков по сравнению с гранулятом из более твердых (базальтовых) пород:

· Низкая твердость сланца приводит к неизбежному образованию пыли при транспортировке гранулята и подаче его на линию по производству битумной черепицы. Наличие пыли негативно сказывается на адгезии гранул к покровной массе, поскольку пыль прилипает к ней в первую очередь и ухудшает прилипание собственно гранул;

· Сланец содержит от 5 до 15% органических веществ. С одной стороны, они придают ему гидрофобные (водоотталкивающие), но с другой — неизбежно разрушаются под действием погодных факторов и УФ-лучей, образуя поры. В поры проникает вода, что ведет к разрушению гранул при переменных температурах.

С одной стороны, они придают ему гидрофобные (водоотталкивающие), но с другой — неизбежно разрушаются под действием погодных факторов и УФ-лучей, образуя поры. В поры проникает вода, что ведет к разрушению гранул при переменных температурах.

· Наличие органических веществ в сланце ограничивает температурные режимы при окраске гранулята. Чем выше температура сушки и обжига гранулята, тем более прочной будет окраска готового гранулята.

Гранулят, изготовленный из базальта или подобных пород (габбро-диабаз) свободен от вышеперечисленных недостатков, поэтому такие кровельные грануляты находят широкое применение и России и США.

Находят также применение дешевые заменители качественного кровельного гранулята, изготовленные из отходов металлургических производств — различного рода шлаки, дробленые либо изначально зернистые. Они имеют черный цвет и характерный стеклянный блеск. Помимо специфического внешнего вида их недостатком является высокая абразивность, что ведет к быстрому износу оборудования.

Входной контроль кровельного гранулята на предприятии предполагает, прежде всего, определение гранулометрического состава, то есть распределения гранул по размерам. Качественные грануляты отечественных и зарубежных производителей имеют примерно одинаковый гранулометрический состав (Таблица 2).

Таблица 2. Фракционный состав кровельного гранулята

| Размер частиц, мм | Доля по весу, % |

|---|---|

|

Более 2,0 |

2,5 |

|

1,4–2,0 |

25,0 |

|

0,8–1,4 |

50,0 |

|

0,6–0,8 |

15,0 |

|

0,5–0,6 |

5,0 |

|

Менее 0,5 |

2,5 |

Правильное распределение частиц по фракциям выработано опытом и обеспечивает хороший внешний вид черепицы и плотное укрытие поверхности битума гранулами (Рис. 1.4). При этом наличие мелкой фракции (песка) столь же важно, как средней и крупной.

1.4). При этом наличие мелкой фракции (песка) столь же важно, как средней и крупной.

| а) | |

| б) |

Рис. 1.4 Схема нанесения гранул на покровную смесь:

а) крупные гранулы одинакового размера;

б) смесь гранул разных размеров.

Также в ходе теста на гранулометрию определяется содержание пыли в грануляте.

Соответствие цвета гранулята утвержденному образцу определяется путем измерения цвета на спектрофотометре. Измеренное значение цвета сравнивается со стандартом, утвержденным поставщиком. Стойкость окраски гранулята определяется путем кипячения его в дистиллированной воде. Если вода мутнеет, то есть краситель смывается с гранул, результат считают неудовлетворительным.

Определить стабильность цвета гранулята под действием ультрафиолета и погодных факторов возможно путем испытания образца гранулята в соответствующем приборе — ксенотесте или подобном. Однако в связи с тем, что такое испытание занимает не менее 1 000 часов, оно не может применяться для входного контроля материала.

Однако в связи с тем, что такое испытание занимает не менее 1 000 часов, оно не может применяться для входного контроля материала.

Основа

В качестве основы, на которую наносят покровную смесь при производстве битумной черепицы, используют нетканые стеклохолсты. По своей структуре и способу производства стеклохолст напоминает бумагу. Резаное стекловолокно смешивают с водным раствором вяжущего (клея), а затем полученную пульпу распределяют равномерно по сетчатому конвейеру. Лишнюю влагу удаляют вакуумом, полученное полотно прокатывают с целью уплотнения и высушивают. Стеклохолст обладает сравнительно невысокой механической прочностью и низкой эластичностью. Стеклохолст легко пропитывается покровной смесью, что позволяет упростить конструкцию соответствующего узла производственной линии (покровной ванны) и добиться высоких скоростей производства.

Стеклохолсты классифицируются по весу одного квадратного метра. Для производства битумной черепицы используют холсты плотностью 80 — 120 г/м2. Наиболее распространенным типом основы является холст плотностью 100 г/м2.

Наиболее распространенным типом основы является холст плотностью 100 г/м2.

Характеристики кровельного стеклохолста

Плотность стеклохолста является ненормируемым показателем, и производитель оставляет за собой право использовать любую плотность. По ГОСТ 32806–2014 «Черепица битумная» нормируется максимальная сила растяжения. Она должна составлять не менее 600 Н/50 мм в направлении ширины гонта и не менее 400 Н/50 мм в направлении высоты гонта. Максимальная сила растяжения зависит от плотности стеклохолста, но не линейно. Очень много зависит от качества основы. Стеклохолст плотностью 110 г/м2 одного производителя может иметь те же показатели максимальной силы растяжения или даже меньше, что и стеклохолст плотностью 100 г/м2 другого производителя. Поэтому если производитель битумной черепицы не может получить максимальную силу растяжения соответствующую нормам на стеклохолсте плотностью 80 г/м2, ему остаётся переходить либо на стеклохолст большей плотности, например 90 г/м2 (но пропитывается такая основа уже хуже), либо переходить на другого поставщика стеклохолста, что не всегда возможно.

Входной контроль стеклохолста состоит в измерении его фактической плотности (взвешиванием) и прочностных характеристик при помощи разрывной машины.

Минеральный наполнитель

Минеральный наполнитель является важным компонентом покровной смеси. Он представляет собой измельченный известняк или доломит. Добавление его к битумно-полимерной смеси имеет двоякую цель:

- Повысить теплостойкость конечного продукта;

- Снизить себестоимость.

Основными характеристиками наполнителя, которые проверяют при входном контроле являются:

- Гранулометрия;

- Влажность.

Недопустимо наличие в наполнителе посторонних включений, таких как камни и органика.

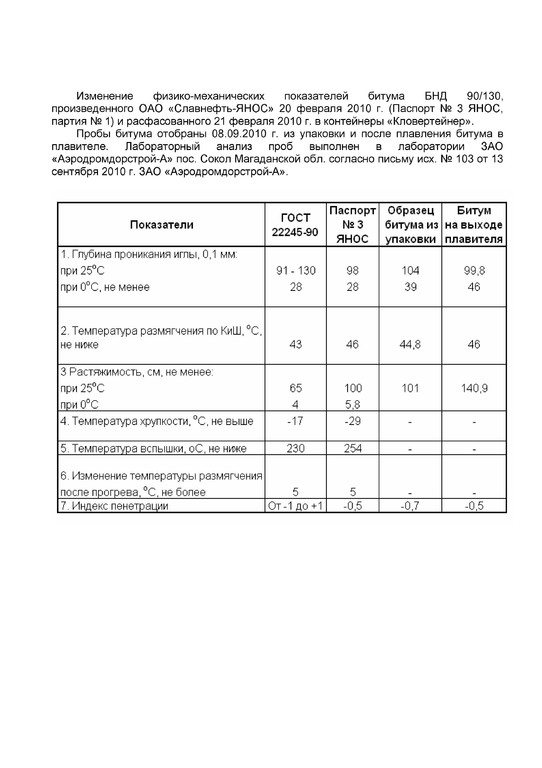

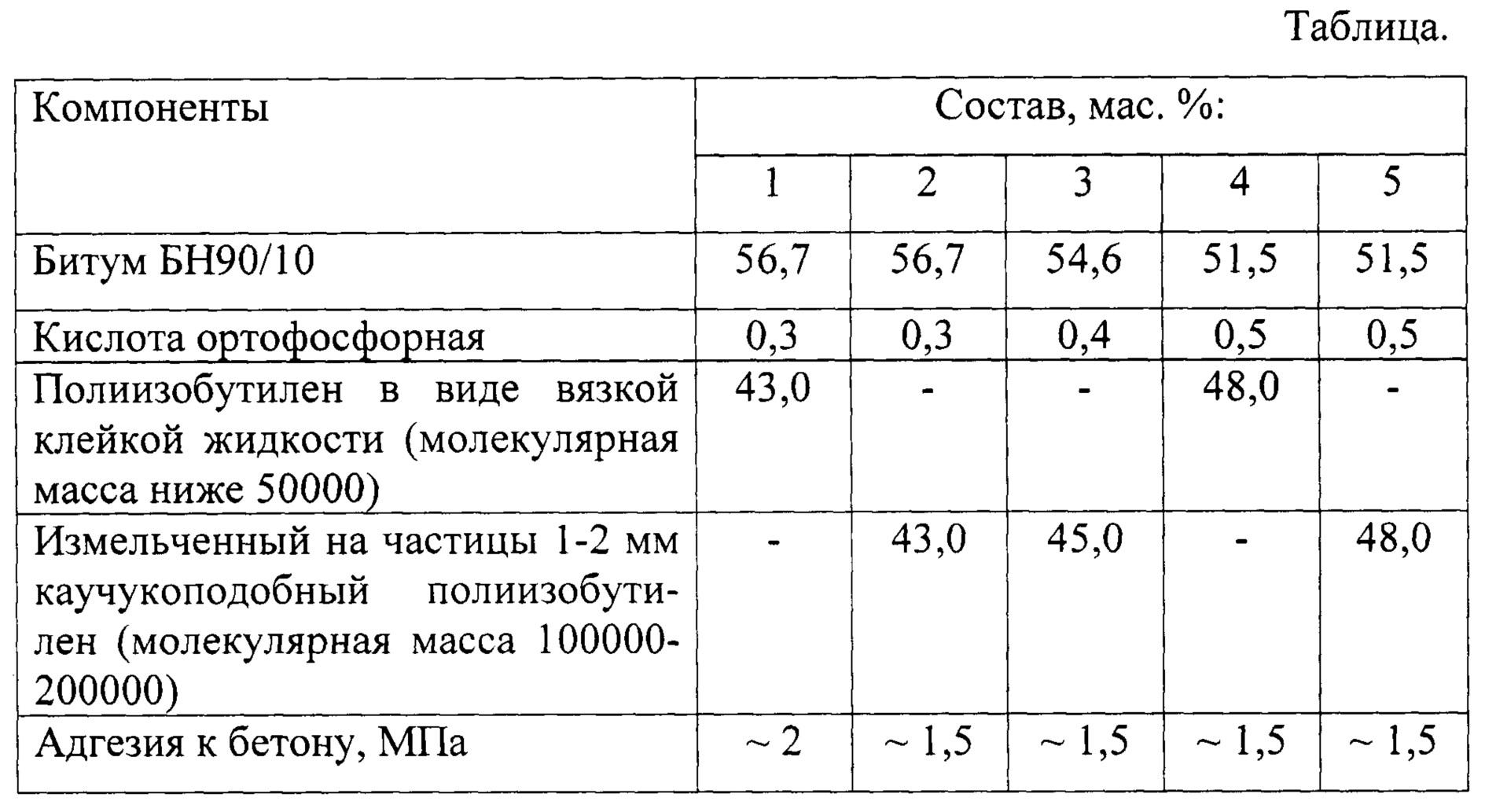

Сайт компании «Нефтепродукт» — Битум

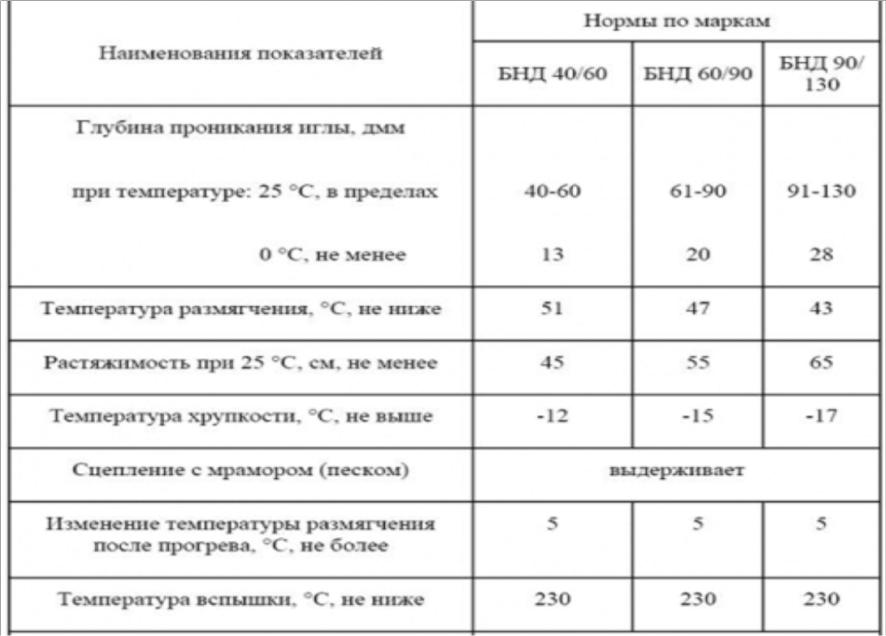

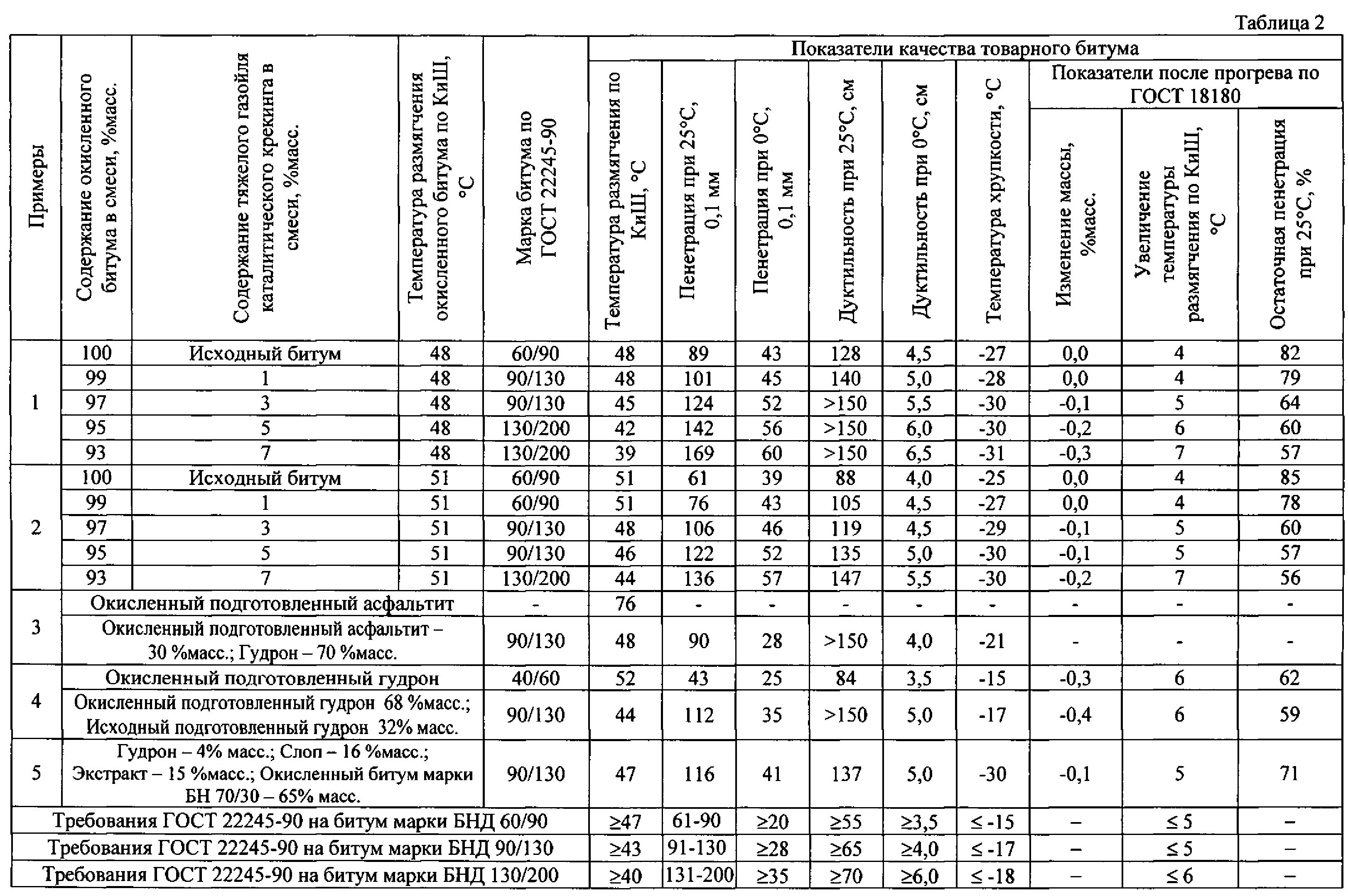

Битум нефтяной дорожный вязкий марки БНД 90/130 (ГОСТ 22245-90)

Битум применяют в качестве вяжущего материала при ремонте и строительстве дорожных покрытий. Рекомендован к применению в первой-пятой дорожно-климатических зонах при среднемесячной температуре наиболее холодного времени года в пределах от -20 до +5°С.

Рекомендован к применению в первой-пятой дорожно-климатических зонах при среднемесячной температуре наиболее холодного времени года в пределах от -20 до +5°С.

Битум нефтяной дорожный вязкий БНД 60/90 (ГОСТ 22245-90)

Битум применяют в качестве вяжущего материала при ремонте и строительстве дорожных покрытий. Рекомендован к применению во второй-пятой дорожно-климатических зонах при среднемесячной температуре наиболее холодного времени года в пределах от -10 до +5°С.

Мы принимаем битум напрямую с завода ООО «Лукойл-Пермнефтеоргсинтез», либо с уфимской группы заводов АНК «Башнефть», и фасуем его в тару, которая наиболее предпочтительна для Вас:

Готовый к отгрузке дорожный битум, расфасованный в металлические 110ти литровые бочки, вес битума в бочке составляет 100кг. Каждая бочка закрыта крышкой со стопорным кольцом.

Готовый к отгрузке дорожный битум, расфасованный в металлические евро-бочки по 200кг.

Битубокс, изготовленный из жесткого семислойного гофрокартона, заполненный битумом и готовый к отгрузке. Вес битума в битубоксе составляет 1000кг.

Кловертейнер объемом 1000л, заполненный битумом

Битум нефтяной строительный БН 70/30 (ГОСТ 6617-76),

Битум нефтяной строительный БН 90/10 (ГОСТ 6617-76)

Битум применяют при выполнении различных строительных работ, в частности при гидроизоляции фундаментов зданий.

| 3444-129 | CT-1000F Термостатическая баня, 230 В, 50/60 Гц Диапазон рабочих температур: +20…+150°С. Стабильность: ±0,01°С (в диапазоне от +20 до +100°С), ±0,03°С (в диапазоне выше +100°С).  Пошаговое (20, 25, 30, 40, 50, 60, 80, 100, 135, 150°C) или плавное (+20…+150°С) регулирование рабочей температуры. Вместимость сосуда бани: 17л. Габаритные размеры (ШхГхВ): 438x464x584мм. Вес: 43кг. Питание: 240В-50/60Гц-1400Вт. Пошаговое (20, 25, 30, 40, 50, 60, 80, 100, 135, 150°C) или плавное (+20…+150°С) регулирование рабочей температуры. Вместимость сосуда бани: 17л. Габаритные размеры (ШхГхВ): 438x464x584мм. Вес: 43кг. Питание: 240В-50/60Гц-1400Вт. |

1 |

| 3444-133 | CT-2000F Термостатическая баня , 230 В, 50/60 Гц Диапазон рабочих температур: +20…+150°C. Стабильность: ±0,01°С (в диапазоне от +20 до +100°С), ±0,03°С (в диапазоне выше +100°С). Встроенный датчик температуры Pt100. Цифровой дисплей. Вместимость сосуда бани: 17л. Интерфейс: RS 232, RS 485. Габаритные размеры (ШхГхВ): 438x464x584мм. Вес: 51,4кг. Питание 200-250В, 50/60Гц, 1400Вт. |

по запросу |

| 3133-776 | Секундомер СОСпр-2б-2-000 (2х кнопочный) | 1 |

| 684-556 | ASTM-Термометр, 47 C, с белой подложкой.58,6+61,4:0,05°C. | 2 |

| 3444-106 | P/VP Нагнетательный/вакуумный насос, 120 В, 60 Гц | 1 |

| 3444-146 | Тумба с выдвижными ящиками для термостатических бань компании CANNON с двумя выдвижными ящиками для хранения вискозиметров и принадлежностей.  Габаритные размеры (ШхВхГ): 457х165х457мм. Вес: 10,9кг. Габаритные размеры (ШхВхГ): 457х165х457мм. Вес: 10,9кг. |

по запросу |

| 3444-593 | AIVC-25 Стеклянный капиллярный вакуумный вискозиметр Института битума с градуированным капилляром (ASPHALT INSTITUTE VACUUM) для определения вязкости для определения вязкости битумных (асфальтовых) вяжущих или вязкого нефтяного битума при при температуре 60°C в соответствии с ASTM D 2171, калиброванный. Диапазон вязкости 42,0..800,0 (г/(см·с)), размер 25 | 4 |

| 3444-594 | AIVC-50 Стеклянный капиллярный вакуумный вискозиметр Института битума с градуированным капилляром (ASPHALT INSTITUTE VACUUM) для определения вязкости для определения вязкости битумных (асфальтовых) вяжущих или вязкого нефтяного битума при при температуре 60°C в соответствии с ASTM D 2171, калиброванный. Диапазон вязкости 180,0..3200,0 (г/(см·с)), размер 50 | по запросу |

| 3444-595 | AIVC-100 Стеклянный капиллярный вакуумный вискозиметр Института битума с градуированным капилляром (ASPHALT INSTITUTE VACUUM) для определения вязкости для определения вязкости битумных (асфальтовых) вяжущих или вязкого нефтяного битума при при температуре 60°C в соответствии с ASTM D 2171, калиброванный. Диапазон вязкости 600,0..12800,0 (г/(см·с)), размер 100 Диапазон вязкости 600,0..12800,0 (г/(см·с)), размер 100 |

по запросу |

| 3444-596 | AIVC-200 Стеклянный капиллярный вакуумный вискозиметр Института битума с градуированным капилляром (ASPHALT INSTITUTE VACUUM) для определения вязкости для определения вязкости битумных (асфальтовых) вяжущих или вязкого нефтяного битума при при температуре 60°C в соответствии с ASTM D 2171, калиброванный. Диапазон вязкости 2400,0..52000,0 (г/(см·с)), размер 200 | по запросу |

| 3444-597 | AIVC-400 Стеклянный капиллярный вакуумный вискозиметр Института битума с градуированным капилляром (ASPHALT INSTITUTE VACUUM) для определения вязкости для определения вязкости битумных (асфальтовых) вяжущих или вязкого нефтяного битума при при температуре 60°C в соответствии с ASTM D 2171, калиброванный. Диапазон вязкости 9600,0..1400000,0 (г/(см·с)), размер 400R | по запросу |

| 3444-598 | AIVC-800 Стеклянный капиллярный вакуумный вискозиметр Института битума с градуированным капилляром (ASPHALT INSTITUTE VACUUM) для определения вязкости для определения вязкости битумных (асфальтовых) вяжущих или вязкого нефтяного битума при при температуре 60°C в соответствии с ASTM D 2171, калиброванный. Диапазон вязкости 38000,0..5800000,0 (г/(см·с)), размер 800R Диапазон вязкости 38000,0..5800000,0 (г/(см·с)), размер 800R |

по запросу |

| 3444-620 | h240 Съемный держатель из неопренового каучука для стеклянных капиллярных вискозиметров серии CMVC и AIVC | 4 |

| 4000-059 | Поверка термометра ASTM 47C Стандартные образцы не требуются. |

по запросу |

| 4000-135 | Поверка секундомера любого типа Стандартные образцы не требуются. |

по запросу |

битум асфальт в барабане битума в асфальте поставщиков барабана

Вес 1м3 минеральной ваты: Вес 1 м3

Jul 25, · Асфальт, битум, гудрон дробленый В соответствии с п. 1.4 раздела 1 «Общих указаний» технической части сборника ГЭСН-2001-46 «Работы при реконструкции зданий и сооружений» в нормах сборника

Learn MoreСмесь асфальтобетонная тип б марка 2

Aug 21, · Выпускается в соответствии ГОСТ Р 31015-2002. Выпускается в соответствии ГОСТ Р 58406. Выпускается в соответствии ГОСТ Р 58406.1-2020. Выпускается в соответствии ГОСТ Р

Выпускается в соответствии ГОСТ Р 58406. Выпускается в соответствии ГОСТ Р 58406.1-2020. Выпускается в соответствии ГОСТ Р

Вес битума в 1м3

May 04, · Плотность битума может колебаться в пределах от 0,9 г\см3 до 1,5 г\см3 и для Ваших расчетов нужно знать плотность приобретаемого битума. А дальше простая арифметика:

Learn Moreu0026quot;Забирай свой самовар\u0026quot

Асфальт — природный или искусственный многокомпонентный материал на Состав включает в себя смесь битумов содержанием до 70%, неорганические В каждый бункер идет определенная фракция, далее попадающая в барабан для

Learn MoreВсе предварительные классификационные решения: 8479

Объем бункера – 7 м?. В отдельную емкость загружается вода, эмульсия, битум, цемент, присадки. Объем емкости 0,7 м?. В миксере происходит смешивание ингредиентов в

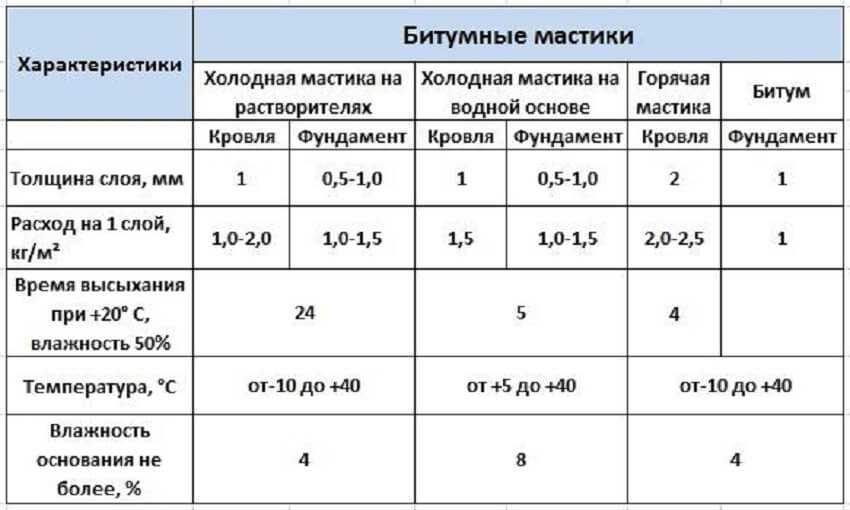

Learn MoreРасход битума на 1м2

May 03, · Расход битумной мастики на 1 м2. Битумная мастика продукт очень универсальный, который используется в промышленном и гражданском строительстве при устройстве кровли и гидроизоляции фундамента, а также в дорожном

Learn MoreАсфальт марка 2

АСМ-визуализация в силовом режиме (контактная) выявила образование небольших продолговатых структур с волнистой внутренней частью в несколько микрометров в диаметре и в десятки нанометров в высоту.

Клад острова Морица (fb2

Клад острова Морица читать онлайн. Два века на небольшом латвийском острове Морица Морицсала шли поиски бочек с золотом, закопанных, по преданию, Морицем Саксонским. Безрезультатно. Зато на этом

Learn MoreПособие к СНиП 2.01.28-85

Так же готовят битумно-латексную эмульсию путем ввода латекса или сухого полимера в разогретый битум. Минеральная часть (кроме порошков) подогревается в сушильном барабане до

Learn MoreСП РК 1.04-06-2004

СП РК 1.04-06-2004 Рекомендации по проектированию полигонов по обезвреживанию и захоронению промышленных отходов (к СНиП РК 1.04-14-2003) СВОД ПРАВИЛ ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ.

Learn MoreАсфальт из чего делается: Что такое асфальт?

Oct 27, · Это зависит от консистенции битума – вязкий он или жидкий. Горячую смесь, в состав которого входит вязкий битум, нужно разогревать до 120°С. В холодной смеси битум находится в жидком состоянии.

Виды и свойства битума

Вода – это не только «символ» всего живого, но и грозный разрушитель. Ее постоянное воздействие может уничтожить самую прочную конструкцию. Для защиты от этого губительного свойства, используют гидроизоляционные материалы, одним из которых является битум.

Слово «битум» переводится с латинского языка, как «горная смола». Этот материал представляет собой «микс» из органических веществ в жидком или твердом состоянии.

Химический состав битума: углеводородные смеси в сочетании с азотными, сернистыми и металлосодержащими компонентами.

Существует два его основных вида:

- Природный битум.

В природе встречается в твердом и жидком состоянии около месторождений нефти. Но бывает в чистом виде редко, чаще в составе, так называемой, асфальтовой породы (известняк, песчаник и т.п.).

- Искусственный битум.

Добывают методом переработки нефтепродуктов. В зависимости от способа получения бывают:

В зависимости от способа получения бывают:

- Остаточные (основной источник – гудрон, из которого выделяют остатки масленых компонентов).

- Окисленные (тот же гудрон окисляют на специальных установках).

- Крекинговые (переработка остаточных продуктов при крекинге нефти).

Основные свойства битума зависят от качественного состава его основных компонентов. Этот материал характеризуется по таким параметрам:

- Плотность битума. (0,8 — 1,3 г/см.куб).

- Теплопроводность битума (0,5—0,6 Вт/(м•°С)).

- Теплоемкость битума (1,8—1,97 кДж/кг•°С).

- Коэффициент теплового расширения (для вязких материалов ≈5•10-4 — 8•10-4°С-1, если температура битума низкая ≈ 2•104°С-1).

Битум является водостойким и электроизоляционным материалом. Так же обладает высокой адгезией и устойчивостью при нагревании.

Важное физико-химическое свойство битума — поверхностное натяжение, которое составляет 25—35 эрг/см2 (при температуре 20 — 25 ̊С).

Вес битума (объемный показатель) в среднем 1100 кг/м.куб.

Характерным для данного материала есть устойчивость к агрессивным средам: щелочи, кислоты. Поэтому он активно используется для химической защиты.

Растворяется битум с помощью органических растворителей.

Марки битума

Битум широко применяется во всех сферах промышленности. По этому параметру его делят на:

- Строительный вид — используют для гидроизоляции бетонных сооружений, заделки щелей, пропитки других материалов и т.п.

- Кровельный вид – используют для кровельных работ.

- Дорожный вид – жидкий битум является основным компонентом для асфальтного покрытия. Требует особого внимания из-за своей «капризности», так как теряет свои свойства при повторном нагреве. Для хранения битума на асфальтобетонных заводах организовывают битумохранилища, где поддерживается его постоянная температура.

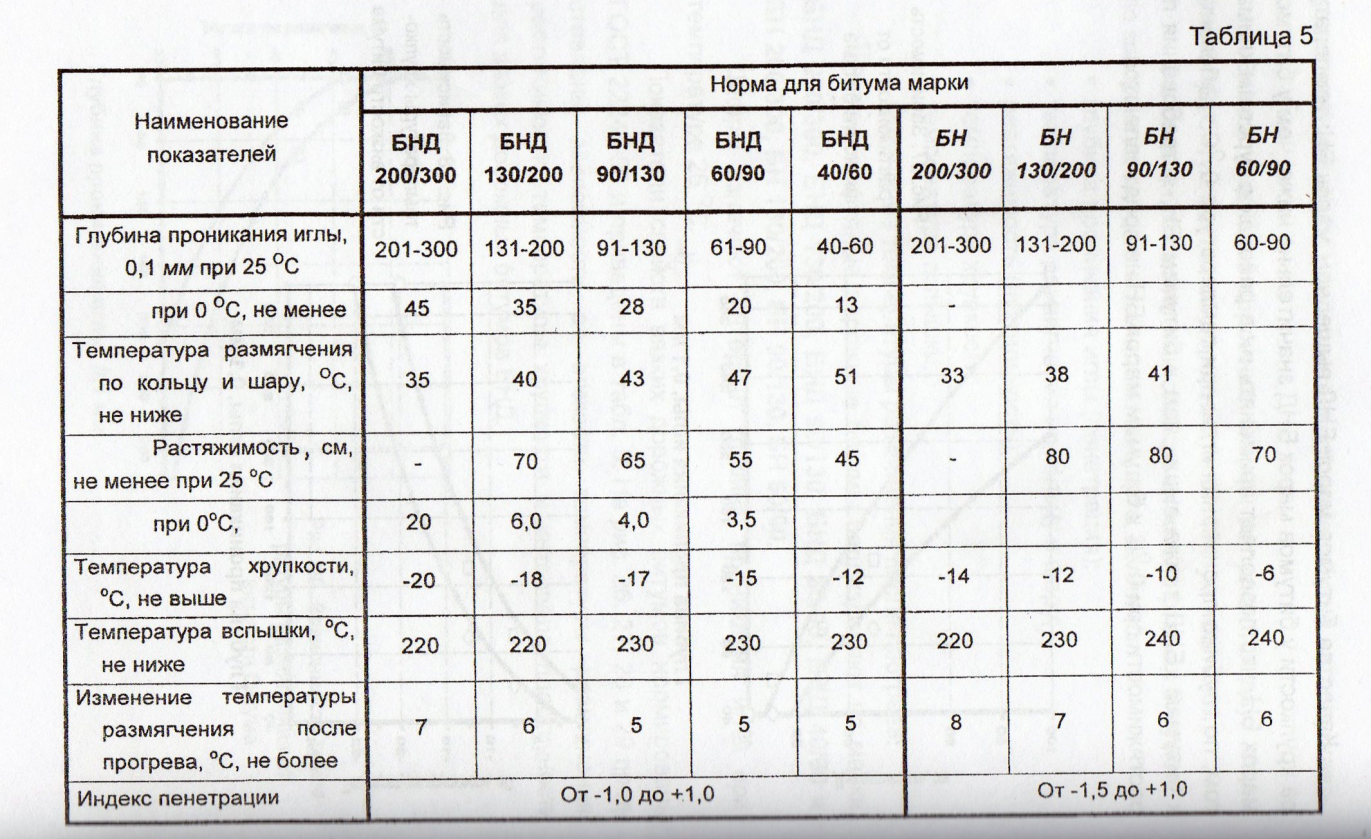

Различают марки битума для каждого из упомянутых видов. Они характеризуются такими величинами: твердостью, растяжимостью и температурой размягчения. Условные обозначения – это заглавные буквы: БН (битум нефтяной), БНК (битум нефтяной кровельный), БНД (битум нефтяной дорожный). Затем идут цифры в формате «*/*». Они означают: «температура размягчения/ температура условной твердости» (например, БН-70/30).

Они характеризуются такими величинами: твердостью, растяжимостью и температурой размягчения. Условные обозначения – это заглавные буквы: БН (битум нефтяной), БНК (битум нефтяной кровельный), БНД (битум нефтяной дорожный). Затем идут цифры в формате «*/*». Они означают: «температура размягчения/ температура условной твердости» (например, БН-70/30).

Расход битума зависит от его предназначения. Разные виды работ имеют строго определенные технологии затрат этого материала. Это обусловлено точными расчетами его оптимальной толщины, чтобы максимально «задействовать» его полезные свойства.

Например, при вяжущем состоянии материала, расход битума для кровельных работ – от 4 л/м.кв., для гидроизоляции – 3-6 л/м.кв., для придания материалу антикоррозионных свойств – от 0,6 л/м.кв. Для твердого битума, данная характеристика измеряется в килограммах на м.кв.

Битумы молекулярный вес — Справочник химика 21

Количественный групповой анализ ГАС ряда типов (сульфидов, тиофенов, простых эфиров, фуранов, пиридинов) затруднен из-за отсутствия в их спектрах полос, пригодных для использования в качестве аналитических. При изучении тяжелых фракций нефтей и битумов методами ИК спектроскопии возникают дополнительные трудности в связи с теж, что некоторые типы функциональных групп (фенольные, карбонильные, сульфоксидные), присутствуя в составе высокомолекулярных, соединений нефти, поглощают при меньших частотах, чем в составе чистых модельных соединений. Этот эффект связывают с более интенсивными меж-молекулярными взаимодействиями и ассоциацией молекул ВМС, содержащих повышенное количество этих функциональных групп [129, 131, 230]. [c.29]

При изучении тяжелых фракций нефтей и битумов методами ИК спектроскопии возникают дополнительные трудности в связи с теж, что некоторые типы функциональных групп (фенольные, карбонильные, сульфоксидные), присутствуя в составе высокомолекулярных, соединений нефти, поглощают при меньших частотах, чем в составе чистых модельных соединений. Этот эффект связывают с более интенсивными меж-молекулярными взаимодействиями и ассоциацией молекул ВМС, содержащих повышенное количество этих функциональных групп [129, 131, 230]. [c.29]

Изменение реологического поведения предопределяет изменение технических свойств битумов. Повышение степени структурированности битумов с одинаковой пенетрацией при 25° приводит к повышению температуры размягчения, увеличению пене-трации при О °С и уменьшению дуктильности. Изменение молекулярной массы масляного компонента также оказывает некоторое влияние на свойства битума, сказываясь прежде всего на консистенции при уменьшении молекулярной массы заметно увеличивается разбавляющая способность масел.

[c.287]

[c.287]Молекулярная структура компонентов битума. Структуры компонентов битума имеют большое сходство. Каркас структуры молекул образуется углеродным скелетом, составляющим 30—90% общей массы молекул. Как показано в работе [7], центральное ядро молекулы составляет полициклическая система, в состав которой входят шестичленные карбоциклические, преимущественно бензольные и отчасти циклопентановые и гетероциклические, кольца. Большая часть колец образует конденсированную полициклическую систему, в основном ароматическую. На периферии этой системы часть водорода замещена на ме-тильные группы и короткие (Сг—С4) разветвленные и нераз-ветвленные алифатические цепочки. Заместители могут включать и функциональные группы. [c.10]

Молекулярная масса входящих в битум соединений колеб лется в широких пределах. Причем если для смол нет сущест венного расхождения результатов, полученных разными исследо вателями, то для асфальтенов расхождения находятся в преде лах 2000—300 000. Как отмечает С. Р. Сергиенко, низкие зна чения отвечают истинной молекулярной массе, а значения выше 10 000 — массе надмолекулярных частиц, т. е. разной сложности ассоциатов молекул асфальтенов. В целом битум представляет собой ряд соединений с непрерывно возрастающей молекулярной массой 8]. [c.11]

Как отмечает С. Р. Сергиенко, низкие зна чения отвечают истинной молекулярной массе, а значения выше 10 000 — массе надмолекулярных частиц, т. е. разной сложности ассоциатов молекул асфальтенов. В целом битум представляет собой ряд соединений с непрерывно возрастающей молекулярной массой 8]. [c.11]

Этот способ очень удобен для определения молекулярных весов тяжелых нефтепродуктов (гудронов, битумов и др.). Расхождение при двух параллельных определениях не должно превышать 2Ь5%- [c.66]

Представленные зависимости получены при использовании масляных компонентов с молекулярной массой примерно 500, что соответствует средним цифрам для битумов. Изменение молекулярной массы также влияет на свойства битумов, но в меньшей степени. Так, при изменении молекулярной массы масляного компонента в пределах 400—600 вязкости неразрушенной структуры различаются меньше чем на порядок. Мало влияет [c.28]

Молекулярная масса асфальтенов, выделенных из венесуэльского битума, определенная различными методами [160] [c.

11]

11]Одновременно показано, что с использованием аппаратов данного типа можно при необходимости проводить модификацию битумов различными добавками, причем процессы модификации проходят на молекулярном уровне. [c.37]

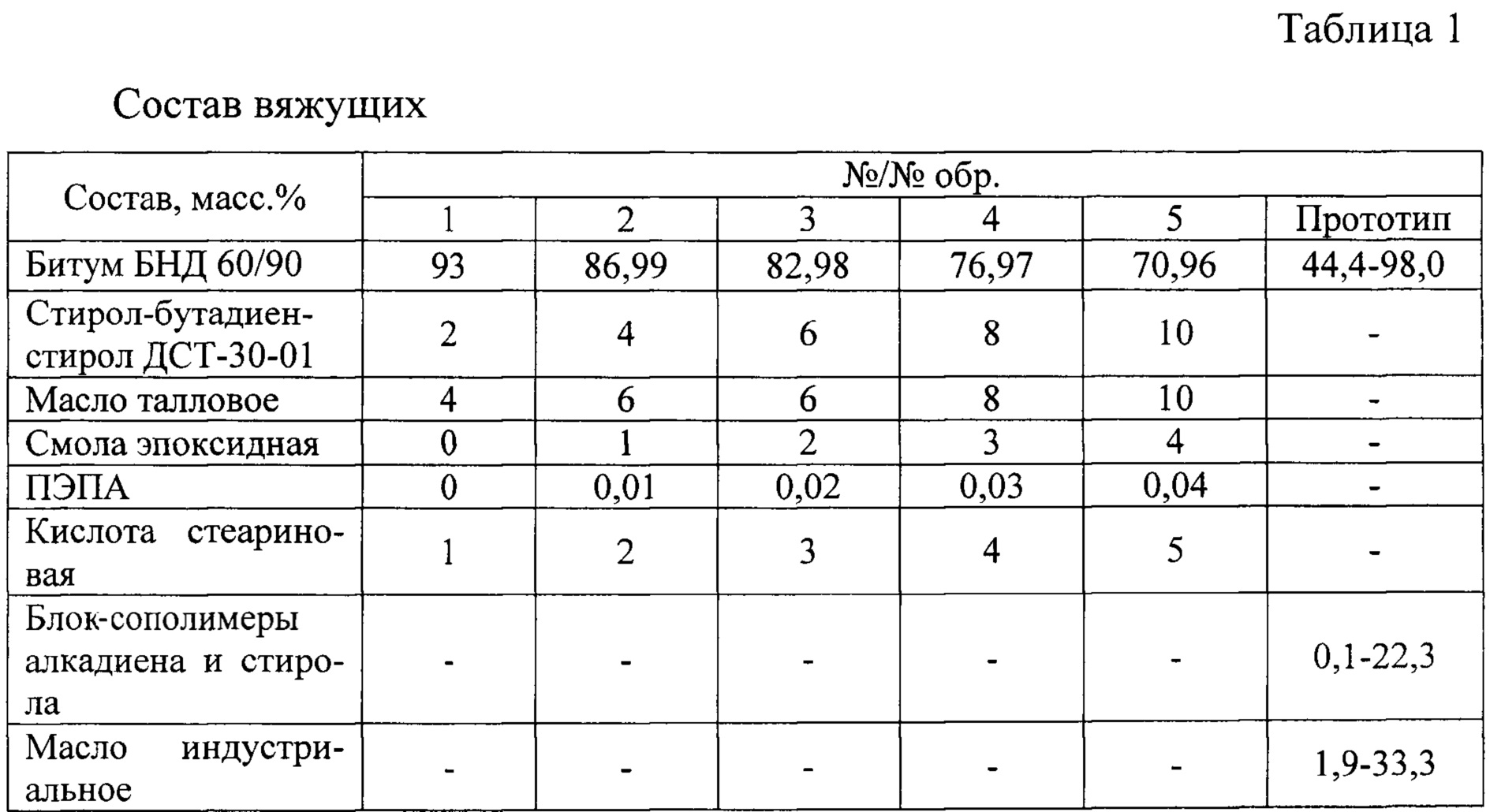

Процесс синтеза нефтеполимеров проводился в реакторе периодического действия при режимах температура 200-275 С продолжительность 6-8 час. Пробы отбирались с интервалом 1 час. Контролировались следующие параметры системы температура размягчения (Т ), среднечисловая молекулярная масса (ММ), коксуемость (К), относительная плотность (р). По электронным спектрам поглощения определялись эффективный потенциал ионизации (ПИ), эффективное сродство к электрону (СЭ), энергия активации вязкого течения (Е ), концентрация парамагнитных центров (С ) [3]. Свойства битум-стирольных композиций представлены в табл. 1. [c.110]

Значительная часть работ посвящена исследованию коллоидных свойств смол и асфальтенов. Для оценки агрегированных частиц нефти, битума и асфальтенов широко применяются такие методы, как электронная микроскопия и центрифугирование. Изучению поляризационных и молекулярно-поверхностных свойств асфальтено-смолистых веществ нефтей уделяется неоправданно мало внимания, хотя знание этих свойств имеет фундаментальное значение для объяснения ассоциативных явлений. [c.181]

Изучению поляризационных и молекулярно-поверхностных свойств асфальтено-смолистых веществ нефтей уделяется неоправданно мало внимания, хотя знание этих свойств имеет фундаментальное значение для объяснения ассоциативных явлений. [c.181]

Влияние состава и строения углеводородов Са—Се и простых эфиров на полноту осаждения асфальтенов иллюстрируется данными табл. 22. В качестве объекта был взят остаточный битум из мексиканской нефти (т. размягч. 57° С по методу кольца и шара пенетрация при 25° С равна 46) [4]. Обработка этого остаточного битума при комнатной температуре равными объемами разных растворителей дала данные, приведенные в табл. 22. Как в ряду парафиновых углеводородов, так и в ряду простых эфиров, примененных в качестве осадителей асфальтенов, отчетливо проявляется влияние двух факторов — состава и строения этих веществ — на растворяющую способность их в отношении асфальтенов чем выше молекулярный вес углеводородной части молекулы и чем больше степень разветвления углеродного скелета, тем выше растворяющая способность их в отношении асфальтенов, или, что то же самое, тем меньше количество осаждаемых ими асфальтенов из раствора. Циклогексан и его метил-и этилзамещенные полностью растворяют первичные асфальтены (асфальтены в осадок не выпадали). [c.72]

Циклогексан и его метил-и этилзамещенные полностью растворяют первичные асфальтены (асфальтены в осадок не выпадали). [c.72]

В органических растворителях, обусловлено размерами их молекул (молекулярным весом) или степенью метаморфизма органического вещества в природных битумах. [c.99]

Интересные данные были получены и при окислении остаточных битумов сернистым ангидридом [54]. Изучение химизма реакции показало, что наиболее реакционноспособными являются нафтено-ароматические углеводородные структуры высокомолекулярных компонентов нефтей. При окислении остаточных битумов сернистым ангидридом увеличиваются величина отношения С/Н и средний молекулярный вес битума, растет и содержание серы, т. е. часть серы SO2 переходит в битум. Вероятно, окисленные асфальтены образуются в результате дегидрирования и поликон- [c.136]

В результате взаимодействия асфальтенов битума Атабаски и хлоридов металлов получаются нерастворимые продукты, преимущественно имеющие больший молекулярный вес, чем исходные асфальтены. В работе [79] была использована стандартная методика обработки битумов хлоридами металлов. Анализ полученных продуктов приведен в табл. 45. На основании этих данных и с помощью ИК-спектроскопии и ЯМР был произведен статистический структурный анализ [84], на основании которого и были сделаны все последующие выводы. [c.150]

В работе [79] была использована стандартная методика обработки битумов хлоридами металлов. Анализ полученных продуктов приведен в табл. 45. На основании этих данных и с помощью ИК-спектроскопии и ЯМР был произведен статистический структурный анализ [84], на основании которого и были сделаны все последующие выводы. [c.150]

Значения молекулярного веса асфальтенов (выделенных из остаточного венесуэльского битума [33]), определенного разными методами [c.501]

В состав органической части каменных углей входят битумы, гуминовые кислоты и остаточный уголь. Молекулярная структура органической части угля представляет собой жесткий трехмерный полимер нерегулярного строения, содержащий подвижную фазу в виде разнообразных мономолекулярных соединений. Обе фазы построены из отдельных фрагментов, включающих ароматические, в том числе многоядерные и гидрированные системы с алифатическими заместителями и азотсодержащие гетероциклы, соединенные мостиковыми связями С-С, С-О-С, С-8-С и С-МН-С. Степень конденсированности фрагментов (п) зависит от степени углефикации каменного угля. Так, при степени углефикации 78% п = 2, при степени 90% п = [c.156]

Степень конденсированности фрагментов (п) зависит от степени углефикации каменного угля. Так, при степени углефикации 78% п = 2, при степени 90% п = [c.156]

Доля и состав выделенных асфальтенов зависят от применяемого растворителя и условий осаждения [145]. Плотность асфальтенов более 1 г/см (10 кг1м ). Элементарный состав (в вес.%) углерода 80—84 водорода 7,5—8,5 серы 4,6—8,3 кислорода до 6 азота 0,4—1. Содержание гетероатомов в асфальтенах выше, чем в маслах и смолах, выделенных из того же битума. Молекулярный вес асфальтенов 1 200—200 ООО. [c.12]

А. С. Колбановская, изучавшая битумы, вырабатываемые на различных нефтеперерабатывающих заводах из различного сырья, отмечает, что дорожный битум Ухтинского НПЗ характерен наименьшим содержанием парафина (0,6%) и обладает высокими прочностными свойствами (когезией), обусловливающими прочность асфальтобетона. Битум БН-П, полученный из ярегской нефти, имеет наи-высший среди других битумов молекулярный вес (981), наименьшее содержание масел (55,6%) и йодное число 22,2. [c.145]

[c.145]

Длги.чиот (ппилипяние) оценивают по степени покрытия битумом поверхности частиц щебня или гравия после обработки образца в кипящей воде. Адгезионная способность битума зависит от его химического состава в присутствии парафина она снижается, поэтому его содержание ограничивается (не более 5 %). С повышением молекулярной массы асфальтенов, входящих в состав битума, адгезионные его свойства улучшаются. [c.74]

Сравнивая битумные композиции с разной пенетрацией при 25 °С, можно отметить аномалию повышение в ряде случаев температуры размягчения с увеличением пенетрации при 25°С, т. е. с увеличением содержания масла. Эта аномалия сильнее проявляется при уменьшении Кр.с. и увеличении отношения А/С, а также молекулярной массы масла [24]. Подобная аномалия наблюдалась ранее и другими исследователями при разбавлении битумов разбавителями различной природы (рис. 12) [15]. Сущность такого явления объясняется взаимодействием двух процессов — разбавления и структурирования, происходящих при добавлении масла. При некотором соотношении компонентов роль структурирования может преобладать. Такое объяснение делает понятным усиление аномалии при повышенных отношениях А/С (когда больше потенциальных центров структуры), при уменьшении Кр.с. масляного компонента (что опять-таки способствует структурированию) и при увеличении молекулярной массы масляного компонента (что уменьшает яффектив-ность разбавления). [c.29]

При некотором соотношении компонентов роль структурирования может преобладать. Такое объяснение делает понятным усиление аномалии при повышенных отношениях А/С (когда больше потенциальных центров структуры), при уменьшении Кр.с. масляного компонента (что опять-таки способствует структурированию) и при увеличении молекулярной массы масляного компонента (что уменьшает яффектив-ность разбавления). [c.29]

Некоторые структурные параметры, особенно среднюю ароматичность, удобнее определять по спектрам ЯМР С, так как последние непосредственно отражают особенности углеродного скелета. Этот способ молекулярной спектроскопии, чрезвычайно информативный при анализе индивидуальных соединений или очень-узких фракций, в нефтяном анализе использовался, как это ни парадоксально, при изучении лишь самых сложных смесец ГАС нефтяных остатков, битумов, асфальтенов [69, 241, 242 и др.]. [c.31]

Большие возможностп уточнения стру стурно-группового анализа нефтяных фракций кроются в совместном использовании данных ЯМР и других физико-химических методов. Сочетая результаты определения молекулярных масс, элементного состава, ПМР и ЯМР 1 С анализа, можно рассчитать 15—20 структурных параметров средней молекулы ароматической [244] или асфаль-теновой [245] фракций нефти или битума. Некоторые допущения, неизбежные прп использовании только радиоспектроскопических методов такого анализа, можно обосновать, привлекая данные И К спектроскоппп [246]. [c.32]

Сочетая результаты определения молекулярных масс, элементного состава, ПМР и ЯМР 1 С анализа, можно рассчитать 15—20 структурных параметров средней молекулы ароматической [244] или асфаль-теновой [245] фракций нефти или битума. Некоторые допущения, неизбежные прп использовании только радиоспектроскопических методов такого анализа, можно обосновать, привлекая данные И К спектроскоппп [246]. [c.32]

В промышленности уже в течение многих лет применяется окисление прямогонных нефтяных остатков, главным образом с целью изменения реологических свойств получаемых из них битумов. В процессе продувки остатков воздухом кислород взаимодействует с компонентами сырья при температуре 200—350 °С. При этом химический состав и соответственно молекулярная структура и свойства остатков изменяются. Соотношение углерод водород для асфальтенов снижается при окислении с 11 1 до 10,5 1. Для смол и масел это соотношение уменьшается, но в меньшей степени (с 8 1 до 7,7 1). Пары воды, двуокись углерода и низкомолекулярные продукты окисления (эфиры, кислоты и альдегиды) удаляются из реакционного объема вместе с продувочными газами. Целевым продуктом является окисленный битум, который существенно отличается от исходного, неокисленного сырья. При окислении изменяется его групповой состав уменьшается содержание масел и значительно возрастает количество асфальтенов, продуктов поликонденсации. Количество силикагелевых смол в некоторых случаях уменьшается, а в других несколько возрастает. [c.32]

Целевым продуктом является окисленный битум, который существенно отличается от исходного, неокисленного сырья. При окислении изменяется его групповой состав уменьшается содержание масел и значительно возрастает количество асфальтенов, продуктов поликонденсации. Количество силикагелевых смол в некоторых случаях уменьшается, а в других несколько возрастает. [c.32]

В отделе битумов нашего института в последние годы экспериментально подтверждено положение о существенном снижении энергозатрат и отходов производства при использовании в процессе окисления аппаратов с управляемой кавитацией. Установлено, что на 60-80 С можно снизить температуру процесса с одновременным снижением расхода воздуха на окисление в 1,5-2раза, и при этом скорость окисления возрастает на порядок. Одновременно показано, что с использованием аппаратов данного типа можно при необходимости проводить модификацию битумов различными добавками, причем процессы модификации проходят на молекулярном уровне. [c.66]

[c.66]

Проведенные исследования по улучшению эксплуатационных свойств герметизирующю и гидроизоляционных мастик на основе тяжелых нефтяных остатков с полимерами и каучуками показали, что важной характеристикой является растворимость полимеров и каучуков. Исследования способности тяжелых нефтяных остатков растворять полимеры и каучуки показали, что к полимерам низкой растворяющей способностью обладает крекинг-остаток дистиллятного происхождения (ДКО), лучшей — битум БН 60/90. С увеличением молекулярной массы тяжелых нефтяных остатков их растворяющая способность увеличивается. [c.292]

Исследование большого числа образцов высокоплавких битумов, поученных глубоким окислением различного по природе сырья, показало, то высокоплавкие битумы с температурой размягчения по КиШ выше 00°С отличаются от других битумов, особенно дорожных марок, боль-ими молекулярными массами и плотностью, содержанизм большого коли-ества асфальтенов и смол,сумма которых обычно превышает 50%. [c.43]

[c.43]

Кинетика старения битумов обусловлена спецификой протекания в них химических реакций и процессов формирования равновесных надноде-кулярных структур. Как известно, кинетика химических реакций и формирования надмолекулярных структур находится в пряной зависимости от структурного состояния битумов и интенсивности молекулярных движений. Вследствие увеличения молекулярной подвижности по мере повышения температуры скорость химических превращений в органических соединениях, в том числе и у битумов, всегда возрастает. В то же время скорость формирования равновесных надмолекулярных структур в битумах при определенных температурах имеет экстремальную величицуГ 1J. [c.77]

При понижении вязкости битумов их молекулярная подвижность возрастает, что позволяет предполагать о более высокой скорости протекания в них химических превращений, чем у высоковязких битумов. В то же время в каловязких битумах изменение свойств при формировайии надмолекулярных структур происходит в меньшей степени, чем у высоко- [c. 77]

77]

Уже отмечалось, что состав и строение нефтяных смол и асфальтенов имеют много общего, прежде всего, это сходство элементов структуры углеродного скелета и их элементного состава. В сырых нефтях и в тяжелых остатках от прямой перегонки нефтей значение величин отношения смолы/асфальтены варьирует, как правило, в пределах от 9 1 до 7 3, а в окисленных битумах и тяжелых крекинг-остатках — от 7 3 до 1 1 [6]. Большая физическая и химическая гетерогенность смолисто-асфальтеновых веществ, слабая термическая стабильность и близость структуры и элементного состава их молекул делают крайне трудной задачу их разделения и нахождения четкой границы раздела, если таковая существует. В распределении по молекулярным весам нефтяных асфальтенов и смол есть известное подобие спектру полимергомологов — от олигомеров до высокомолекулярных полимеров. Различие в элементном составе смол и асфальтенов иллюстрируется данными, полученными разными исследователями на обширном материале нефтей, асфальтов и тяжелых нефтяных остатков. Асфальтены, как правило, осаждались н-пентаном и переосаждались из бензольного раствора смолы си-ликагелевые, т. е. выделенные адсорбционной хроматографией на крупнопористом силикагеле. [c.45]

Асфальтены, как правило, осаждались н-пентаном и переосаждались из бензольного раствора смолы си-ликагелевые, т. е. выделенные адсорбционной хроматографией на крупнопористом силикагеле. [c.45]

Исследование состава, свойств и молекулярных весов смол и асфальтенов, выделенных из тяжелых остаточных продуктов высокотемпературной и окислительной переработки нефти (крекинг-остатки, окисленный и остаточный битум, гудрон и др.), показало, что они заметно отличаются от первичных смол и асфальтенов, выделенных из сырых нефтей [31—35]. Смолы, выделенные из отбен-зипенной и откеросиненной нефти, из 50%-ного мазута, гудрона, крекинг-остатка, окисленного битума, характеризовались более низкими молекулярными весами, чем смола, выделенная из сырой нефти. То же самое относится п к молекулярным весам асфальтенов, выделенных из тяжелых остатков переработки нефти. Причем молекулярные веса смол и асфальтенов, выделенных из тяжелых нефтяных остатков, тем ниже, по сравнению с молекулярными весами первичных смол и асфальтенов, выделенных из сырых нефтей, чем более глубокой химической переработке нефть подвергалась. Несмотря на более низкие значения молекулярных весов вторичных, т. е. претерпевших химические изменения, смол и асфальтенов, по сравнению с первичными, растворимость их в органических растворителях ухудшается. Так, например, первичные асфальтены растворимы в циклогексапе, а асфальтены, выделенные из тяжелых остатков высокотемпературной переработки нефти, наоборот, нерастворимы в циклогексане. Это применяется в аналитической практике для разделения первичных и вторичных нефтяных асфальтенов. [c.84]

Несмотря на более низкие значения молекулярных весов вторичных, т. е. претерпевших химические изменения, смол и асфальтенов, по сравнению с первичными, растворимость их в органических растворителях ухудшается. Так, например, первичные асфальтены растворимы в циклогексапе, а асфальтены, выделенные из тяжелых остатков высокотемпературной переработки нефти, наоборот, нерастворимы в циклогексане. Это применяется в аналитической практике для разделения первичных и вторичных нефтяных асфальтенов. [c.84]

В окисленном асфальте сильно повышается величина отношения асфальтейы/смолы, что результируется в некотором увеличена его молекулярного веса, повышении твердости и хрупкости, снижении эластичности температура размягчения повышается, не-нетрация снижается. В элементном составе наблюдается изменение идет заметное обогащение серой и углеродом и обеднение водородом (отношение С/Н повышается). Почти весь кислород, содержащийся в 302, выделяется в виде реакционной воды. Это обстоятельство, а также накопление серы в окисленном битуме, несомненно, указывают на то, что основным агентом дегидрирования при воздействии па нефтяные остатки двуокиси серы является содержащийся в ней кислород сера же, если и участвует в процессе дегидрирования, то лишь в незначительной степени. Основное направление ее действия состоит в сшивании углеродных скелетов с образованием трехмерных структур. Процесс этот напоминает вулканизацию каучука при нагревании с элементной серой. Вновь образовавшиеся молекулы асфальтенов в результате конденсации двух и более молекул ароматизированных в результате дегидрирования углеводородов и смол способствуют накоплению в битуме более жестких с меньшим молекулярным весом асфальтенов, чем первичные асфальтены. Эти новые полициклоароматические кон- [c.85]

Основное направление ее действия состоит в сшивании углеродных скелетов с образованием трехмерных структур. Процесс этот напоминает вулканизацию каучука при нагревании с элементной серой. Вновь образовавшиеся молекулы асфальтенов в результате конденсации двух и более молекул ароматизированных в результате дегидрирования углеводородов и смол способствуют накоплению в битуме более жестких с меньшим молекулярным весом асфальтенов, чем первичные асфальтены. Эти новые полициклоароматические кон- [c.85]

СОСТОИТ ИЗ большого числа структурных групп, находящихся на различном уровне сольватирующей и десольватирующей энергии. В первом приближении можно использовать упрощенное представление о составе битума, чтобы развить суждение о строении битума с точки зрения его коллоидной природы, которая определяется растворимостью составляющих компонентов. Исходя из этого упрощенного представления были развиты теоретические положения о строении битума [29]. Так, например, высказывалось предположение, что битумы представляют собой растворы асфальтенов в углеводородах отношение вязкости асфальтенов к вязкости растворителя рассматривалось как функция концентрации асфальтенов и температуры. При 120° С и выше асфальтены, ао-видимому, находятся в молекулярно-диспергированном состоянии, но при более низких температурах они образуют ассоциированные агрегаты. Физико-химические свойства битума зависят от концентрации асфальтенов и типа углеводородов-растворителей. Системы с богатым содержанием асфальтенов не обладают ньютоновскими свойствами, в то время как нефтп считаются ньютоновскими жидкостями. [c.197]

При 120° С и выше асфальтены, ао-видимому, находятся в молекулярно-диспергированном состоянии, но при более низких температурах они образуют ассоциированные агрегаты. Физико-химические свойства битума зависят от концентрации асфальтенов и типа углеводородов-растворителей. Системы с богатым содержанием асфальтенов не обладают ньютоновскими свойствами, в то время как нефтп считаются ньютоновскими жидкостями. [c.197]

Существенный прогресс в формировании представлений о макроструктуре асфальтенов, а также методах разделения их по молекулярным весам позволил приступить к исследованию влияния на свойства битумов не вообще асфальтенов, а отдельных их фракций, резко отличающихся по своим физическим свойствам [30]. Были исследованы три битума босканский асфальтенового основания (Венесуэла), Мидуэй спешиал нафтенового основания (Калифорния) и Сафания парафинового основания (аравийский). Деасфальтизацией этих битумов м-пентаном были выделены асфальтены, которые резко различались по составу и характеру. Образцы фракционировались методом препаративной хроматографии на геле, готовились растворы асфальтенов и их фракций в различных растворителях. Затем определялась зависимость вязкости растворов от концентрации, молекулярного веса и структуры асфальтенов, растворяющей способности растворителя с целью вы- [c.197]

Образцы фракционировались методом препаративной хроматографии на геле, готовились растворы асфальтенов и их фракций в различных растворителях. Затем определялась зависимость вязкости растворов от концентрации, молекулярного веса и структуры асфальтенов, растворяющей способности растворителя с целью вы- [c.197]

Из приведенных выше сообщений видно, что в последнее время проявляется тенденция к комбинированию процессов химической переработки большой группы природных каустобиолитов — нефти, сланцев, углей, твердых битумов и природных углеводородных газов — с целью -нахождения оптимальных технико-экономических и технологических условий их использования как для чисто энергетических целей, так и для производства широкого ассортимента химпческого сырья. В переработке тяжелых нефтяных остатков в последние годы все чаще п чаще начинают использовать термохимические и гидрогенизационно-каталитические процессы, весьма близко напоминающие процессы, применявшиеся более полустоле-тия назад при химической переработке коксохимической смолы, получаемой прп коксовании углей. Неудивительно помому, что появилась тенденция и к совместной переработке нефти, сланцев и углей. Переработка тяжелых нефтяных остатков, так же как и переработка каменноугольной смолы, сопровождается некоторыми трудностями, связанными с присутствием в сырье неуглеводородных компонентов — высокомолекулярных полициклических, силь-ноароматизированных конденсированных соединений. В составе и строении этих соединений, так же как и в групповом составе тяжелых нефтяных остатков и каменноугольных смол, наблюдается большое различие. Это и обусловливает неизбежные трудности при попытках совместной их переработки. Даже в смолисто-асфальтеновых веществах, и в высокомолекулярной углеводородной части нефтей разной химической природы, и в остаточных продуктах переработки этих нефтей наблюдается весьма существенное различие. Так, исследованпя элементного состава, молекулярных весов [c.253]

Неудивительно помому, что появилась тенденция и к совместной переработке нефти, сланцев и углей. Переработка тяжелых нефтяных остатков, так же как и переработка каменноугольной смолы, сопровождается некоторыми трудностями, связанными с присутствием в сырье неуглеводородных компонентов — высокомолекулярных полициклических, силь-ноароматизированных конденсированных соединений. В составе и строении этих соединений, так же как и в групповом составе тяжелых нефтяных остатков и каменноугольных смол, наблюдается большое различие. Это и обусловливает неизбежные трудности при попытках совместной их переработки. Даже в смолисто-асфальтеновых веществах, и в высокомолекулярной углеводородной части нефтей разной химической природы, и в остаточных продуктах переработки этих нефтей наблюдается весьма существенное различие. Так, исследованпя элементного состава, молекулярных весов [c.253]

И других СВОЙСТВ асфальтенов, выделенных из природных битумов разных месторождений и разной химической природы (битум асфальтового основания венесуэльского месторождения Боксан, битум нафтенового основания калифорнийского месторождения Медуэй, битум парафинового основания аравийского месторождения Сафоний) показали, что они резко различаются между собой и по составу, и по свойствам [16]. Значительное различие в соотношении молекул асфальтенов с разными массами сильно сказывалось на их растворимости и реологических свойствах, на температурной зависимости вязкостных свойств. Эти свойства, наряду с адгезией к твердым минеральным материалам и погодостойкостью, имеют важное значение и учитываются в случае применения технических битумов в качестве дорожных покрытий, в производстве кровельных и гидроизоляционных материалов. Различия в элементном составе (прежде всего в отношении С/Н), молекулярных весах, растворимости и других свойствах асфальтенов, выделенных из остаточных продуктов переработки нефти, зависят в сильной степени от продолжительности высокотемпературной обработки нефти и нефтепродуктов и от реакционной среды (окислительной, восстановительной, нейтральной). [c.254]

Значительное различие в соотношении молекул асфальтенов с разными массами сильно сказывалось на их растворимости и реологических свойствах, на температурной зависимости вязкостных свойств. Эти свойства, наряду с адгезией к твердым минеральным материалам и погодостойкостью, имеют важное значение и учитываются в случае применения технических битумов в качестве дорожных покрытий, в производстве кровельных и гидроизоляционных материалов. Различия в элементном составе (прежде всего в отношении С/Н), молекулярных весах, растворимости и других свойствах асфальтенов, выделенных из остаточных продуктов переработки нефти, зависят в сильной степени от продолжительности высокотемпературной обработки нефти и нефтепродуктов и от реакционной среды (окислительной, восстановительной, нейтральной). [c.254]

Весьма высокое значение криоскоинческой константы камфоры нозволяет с успехом использовать последнюю в микрометоде по Расту [23]. Определение молекулярного веса микрометодом было использовано некоторыми исследователями при изучении церезинов и основных составляющих битумов [24—26]. Существенное влияние на степень ассоциации веществ в растворе, помимо температуры, оказывает полярность растворителей. Поэтому иногда использовали для криоскопических измерений нитробензол [22], стеариновую кислоту [27 ], фенол и другие полярные растворители. [c.500]

Существенное влияние на степень ассоциации веществ в растворе, помимо температуры, оказывает полярность растворителей. Поэтому иногда использовали для криоскопических измерений нитробензол [22], стеариновую кислоту [27 ], фенол и другие полярные растворители. [c.500]

На рис. 67 схематически представлены стадии перехода НДС из одного состояния в другое в зависимости от температуры. Разделение схемы на две области вне пределов зоны молекулярных растворов ( Ж) основано на различии в прочности связи внутри структурных единиц и между ними. Химический состав, порядок расположения молекул, расстояние между ними, структура студней, золей и гелей в двух областях АЕ и ЖМ) и их свойства могут отличаться принципиально друг от друга. Область, в пределах которой действуют ММВ, имеет участки АБ (студни) и ГЕ (золн). Участок АБ, в свою очередь, состоит из двух зон, в которых соответственно образуются упру-го-хрупкие и упруго-пластичные студни (на рис. (з7 они не показаны), как и участок ГЕ, который включает зону ГД (кинетически неустойчивое состояние золя). Каждая зона отделена друг от друга характерными температурами, в пределах которых сохраняется одна и та же закономерность изменения свойств НДС. Соответственно пх именуют в точках температурами Б — стеклования (кристаллизации), В — плавлепия, Д — перехода в устойчивое дисперсное состояние, Е — перехода в состояние молекулярного раствора. В зоне ЕЖ нефтяная миогокомсюнент-пая система находится в состоянии молекулярных растворов. В некоторых остатках (пеки, битумы) зона ЕЖ вообищ может отсутствовать. [c.185]

Каждая зона отделена друг от друга характерными температурами, в пределах которых сохраняется одна и та же закономерность изменения свойств НДС. Соответственно пх именуют в точках температурами Б — стеклования (кристаллизации), В — плавлепия, Д — перехода в устойчивое дисперсное состояние, Е — перехода в состояние молекулярного раствора. В зоне ЕЖ нефтяная миогокомсюнент-пая система находится в состоянии молекулярных растворов. В некоторых остатках (пеки, битумы) зона ЕЖ вообищ может отсутствовать. [c.185]

К другим типам усреднения приводят методы исследования гидродинамических свойств растворов асфальтенов и соответствующие им срёдние молекулярные массы навываются среднегидродинамическими М г). Их определяют по вязкости растворов, константе седиментации или коэффициенту диффузии. Средние молекулярные массы, полученные различными методами, различаются между собой в тем большей степени, чем шире молекулярно-массовое распределение полимера По относительному значению они располагаются в ряд М полидисперсность [306]- Так, для ряда асфальтенов, выделенных из битумов деасфальтизации, значение Мя (определенное криоскопически в бензоле), равно 2200, а Mw, определенная по скорости диффузии в бензольном растворе, составляет 8540. Отношение M lMn — 3,5 указывает на высокую степень полидисперсности асфальтенов. [c.152]

Отношение M lMn — 3,5 указывает на высокую степень полидисперсности асфальтенов. [c.152]

Металлочерепица или битумная крыша (мягкая/гибкая кровля) – что выбрать?

07.05.2020

При строительстве всегда встаёт вопрос выбора. Не только цвета или фактуры материала, но и видов материалов. Не исключение тут и кровля.

Когда ограничений в бюджете стройки нет, то будет блестеть наверху медь или натуральный сланец — это дело исключительно вкуса и архитектуры. В противоположном случае покупается то, что есть на соседнем рынке и подешевле. Самые жаркие споры, само собой, разгораются, когда хочется кровлю надолго, не очень дорого, чтобы она не текла и красиво выглядела. Самый обсуждаемый выбор на просторах интернета: «Что лучше? Кровля из металлочерепицы или битумной черепицы?» Они совершенно не похожи друг на друга, производятся и монтируются по-разному, имеют различные характеристики. Рассмотрим и сравним эти два кровельных материала.

Рассмотрим и сравним эти два кровельных материала.

Содержание

Описание материалов

Металлочерепица изготавливается из стального листа с полимерным покрытием путём профилирования и по сути является красивым видом профнастила, от которого и взяла начало. Внешне обычно имитирует натуральную черепицу или некоторые виды цементно-песчаной черепицы. Для большей похожести некоторые производители делают модели с каменной крошкой. Можно найти металлочерепицу из меди, алюминия, из других металлов или сплавов. Выпускается в виде рядов под нужную длину или модулей.

Битумная черепица, как и звучит в названии, изготавливается из битума, стеклохолста и гранулята. Её предшественник — рубероид. Кстати, названия: «гибкая черепица», «мягкая черепица» — это попытки, как раз скрыть слово «битум» из названия, видимо оно должно чем-то отпугивать потребителя. Собственно, и название «черепица» не совсем верно и больше похоже на ту же попытку сравняться с натуральной черепицей. На родине материала его именуют шинглс — дранка, деревянная пластина, которую он как раз своим видом чаще всего и напоминает. Некоторые модели делают похожими на натуральный сланец, а часть покрывается фольгой для имитации металлической шашки или чешуи. Обычно материал производится в виде небольших листов — гонтов.

На родине материала его именуют шинглс — дранка, деревянная пластина, которую он как раз своим видом чаще всего и напоминает. Некоторые модели делают похожими на натуральный сланец, а часть покрывается фольгой для имитации металлической шашки или чешуи. Обычно материал производится в виде небольших листов — гонтов.

Область применения

Металлочерепица и битумная черепица — материалы для кровли зданий, но битумной могут зашиваться и стены. Есть даже специальные модели.

Согласно Своду Правил «Кровли», рекомендуемые уклоны скатов крыш у обоих материалов одинаковые, однако битумной черепицей можно покрыть сферические поверхности с небольшим радиусом, пусть даже и немного обработав её, а вот металлочерепица для этого не приспособлена.

На сложных по геометрии скатах битумная черепица также будет в выигрыше за счёт небольшого количества отходов. Для металлочерепицы здесь вариант сэкономить — это использовать модульные виды.

Требования к основанию и несущей конструкции

Битумная черепица в сравнении тут проигрывает. Для неё необходимо сплошное основание, желательно из ОСП классом не ниже третьего или из высококачественной влагостойкой фанеры. Это значительно дороже обычного бруска для металлочерепицы, которые кладётся разреженным, да и найти его можно на любом рынке.

Соответственно повышаются требования и к несущей конструкции. Листы металлочерепицы могут выдержать достаточную нагрузку сами по себе, битумная же ничего сама нести не может, ей необходимо прочное основание.

Вес материалов

Говоря о весе материалов, необходимо учитывать как раз и дополнительный вес сплошной обрешетки. И тут металлочерепица оказывается, как минимум, вдвое легче. Если ещё учесть, что снег с битумной черепицы сползает плохо (часто это преподносится как её плюс), то нагрузки возрастут и обрешетка должна их выдержать. Металлочерепица на обычных брусках не прогнётся от снега, даже если он с неё не скатится.

Размеры материалов, транспорт и складирование

Гонты битумной черепицы небольшие, упаковываются в пачки весом около 25-ти килограмм и достаточно удобно перевозятся на обычных «Газелях». Для длинных листов металлочерепицы транспорт стоит подороже, что можно решить путём разделения длинного ряда на несколько частей при заказе.

У каждого материала свои условия хранения, разгрузки и подъёма, и если строго следовать инструкциям, то проблем не должно возникнуть ни с одним из них.

Комплектующие к основным материалам

Всем, кто хоть раз покупал кровельные материалы, известно, что большинство из них требуют дополнительных комплектующих, которые частенько составляют немаленькую часть в общей смете. Некоторые из них действительно необходимы, некоторые не очень. На кровле из битумной черепицы такие детали, как конёк, ендова могут выполнены из обычного рядового гонта, хотя специальные элементы, конечно, выпускаются.

На малых уклонах крыш из битумной черепицы может понадобиться подкладочный ковер для дополнительной гидроизоляции. У кровель из металлочерепицы его заменит водоизоляционная мембрана по стропилам, обычная составляющая «кровельного пирога».

У кровель из металлочерепицы его заменит водоизоляционная мембрана по стропилам, обычная составляющая «кровельного пирога».

Цена

В целом и металлочерепица, и битумная черепица относятся к средним по стоимости кровельным материалам. При этом металлочерепица всё-таки по цене немного выигрышнее.

Конечно, оба материала имеют в ассортименте как и очень дешёвые модели, так и продукцию премиального класса, например, металлочерепицу из медного листа или трёхслойную битумную черепицу.

Сложность монтажа

Любую из этих кровель можно покрыть самостоятельно, что как раз и вызывает к ним дополнительный интерес у владельцев частных домов. Сложности могут вызвать только определённые узлы в виде труб, мансардных окон, различные архитектурные детали. Но если правильно пользоваться инструкциями и применить дополнительные комплектующие, то и это выполнимо для самодеятельного строителя. Битумной черепицей некоторые узлы, например, ендова, выполняются немного проще, чем металлочерепицей.

Инструмент и тут, и там тоже может быть вполне обычным, но стоимость работ по битумной черепице немного выше.

Срок и время монтажа

Существенная разница между битумной черепицей и металлочерепицей будет в сроке монтажа. Уложить и прикрутить саморезами стальные листы гораздо быстрее, чем прибивать множество гонтов гвоздями. Тут даже малая механизация в виде пневматических пистолетов-нейлеров не сильно поможет ускориться.

Необходимо ещё учесть, что металлочерепицей можно крыть в любую погоду и любое время года, главное, чтобы это было безопасно для работников.

Битумную черепицу ниже температуры −5°С класть нежелательно, она может трескаться. При высокой температуре листы будут растекаться в руках, а на готовой кровле оставаться следы от ног. Иногда в течении дня кровельщикам приходится менять скаты кровли, чтобы не попадать на нагретую солнцем сторону. При росе или дожде не поработать — вода под гонтом не даст ему нормально склеиться. Значит, и весь планируемый срок работ может затянуться при любой погодной неожиданности.

Значит, и весь планируемый срок работ может затянуться при любой погодной неожиданности.

Долговечность материала

Какая кровля будет долговечнее, металлочерепица или битумная черепица — это зависит не только и не столько от того, какая будет гарантия на материал и заявленный производителем срок службы, а, в первую очередь, от качества монтажа и подготовки под него, во вторую — от качества всех применяемых комплектующих и дополнительных материалов, и, в третью — от грамотной эксплуатации крыши. А модели со сроком службы 50 лет и выше есть и у продавцов металла, и у продавцов битума.

Гидроизоляция и герметичность

Без сомнения, битумная черепица герметичнее. Этому способствует сам битум, склеивая гонты между собой. Сквозное крепление металлочерепицы предполагает возможность подкапывания, но для защиты от этого устанавливается гидроизоляционная пленка. Да и подкапывают обычно неверно вкрученные саморезы. Впрочем, в нашем климате с постоянными оттепелями и под гонты битумной черепицы необходимо ставить дополнительный подкладочный слой, особенно на малых уклонах..png)

Проблемы с качеством

Истории, что со всей металлочерепицы слезает краска, а с битумной ссыпается вся крошка — это неправда. Точнее, это правда только для некачественного, дешёвого товара или попыток подделки.

Металл может иметь разное покрытие и разный слой цинка. Каждый параметр влияет на сохранность внешнего вида и на срок службы в целом. Нужно только выбрать подходящие именно вам, и соотнести это с ценой. Проверить металлочерепицу непросто. Лучше ориентироваться на надёжных производителей, ГОСТ и письменные гарантии.

Битумная черепица, такая практически одинаковая с первого взгляда, тоже может содержать различные битумные компоненты, разную основу и разный гранулят. Каждый компонент важен и тут, но гонт хотя бы можно проверить на сыпучесть крошки и растрескивание, перегнув его в руках несколько раз. Крошка гранулята немного ссыплется позже и на отличных моделях, конечно, но это от механического воздействия работников при монтаже. Потом такого вы не увидите. А выбор также, как и с металлочерепицей: производитель, гарантии, отзывы, ГОСТ.

Потом такого вы не увидите. А выбор также, как и с металлочерепицей: производитель, гарантии, отзывы, ГОСТ.

Звукоизоляция, шумность

Самая частая претензия к металлочерепице — это шумность. Невозможно спать при дожде, гул от кровли соседа такой, что стёкла дрожат и так далее. Если необходимо совсем избавиться от шума, то тогда керамическая черепица, битумная черепица или шифер прекрасно справятся с ним. Полностью его конечно не убрать, так как всё равно сильный дождь будет барабанить и по колпаку трубы и по оконному отливу, но тише станет.

С другой стороны, мансардные кровли сегодня практически все утеплены и этот слой отлично поглощает звук. Тут иногда проблема в толщине теплоизоляции или в креплении листов.

Хуже всего с выбором придётся, когда одному захочется спать с открытым окном под успокаивающий шум дождика, а второго он раздражает.

Зарастание мхом и лишайником

Это уже претензия исключительно к битумной черепице. Действительно, её шероховатая поверхность собирает грязь, и начинается рост мхов и прочей растительности. То же самое происходит и с керамической черепицей. Но чтобы это началось очень быстро, ваш дом должен стоять во влажной местности и быть закрытым от лучей солнца. Производители пытаются решить проблему различными добавками. Бороться с этим можно регулярной обработкой и мытьём кровли, на что, конечно, не всякий домовладелец желает тратиться.

Действительно, её шероховатая поверхность собирает грязь, и начинается рост мхов и прочей растительности. То же самое происходит и с керамической черепицей. Но чтобы это началось очень быстро, ваш дом должен стоять во влажной местности и быть закрытым от лучей солнца. Производители пытаются решить проблему различными добавками. Бороться с этим можно регулярной обработкой и мытьём кровли, на что, конечно, не всякий домовладелец желает тратиться.

Эксплуатация

Назвать удобными для эксплуатации кровли из металлочерепицы и битумной черепицы нельзя. По первой скользко передвигаться и можно деформировать лист, неправильно наступив, а по второй в жару не походишь, следы от ног могут остаться навечно. Хотя, конечно, счистить снег или мусор с металлочерепицы намного проще и быстрее. В этой категории она побеждает.

Необходимость передвижения по кровле обычно игнорируется владельцами, хотя часто кровля получает повреждения именно после её монтажа от печников, электриков, установщиков кондиционеров и прочих работников, которых обращаться с кровлей никто, само собой, не учит. Для каждого вида кровельного материала производителями комплектующих предусмотрены трапы, лестницы, ступеньки и прочее. Их следует устанавливать в обязательном порядке, если вы хотите, чтобы крыша дожила до окончания гарантийного срока. И устанавливать их следует во время монтажа кровли, а не как-нибудь потом. Под многие из этих элементов требуется специальная подготовка обрешетки или даже стропильной части.

Для каждого вида кровельного материала производителями комплектующих предусмотрены трапы, лестницы, ступеньки и прочее. Их следует устанавливать в обязательном порядке, если вы хотите, чтобы крыша дожила до окончания гарантийного срока. И устанавливать их следует во время монтажа кровли, а не как-нибудь потом. Под многие из этих элементов требуется специальная подготовка обрешетки или даже стропильной части.

Ремонтопригодность

Проще ремонтировать металлочерепицу. Речь, конечно, идёт о замене участков. Да, новый металл будет отличаться от старого, но это хотя бы возможно. Битумную черепицу частично отремонтировать невозможно вообще. Рассказам о том, что можно поменять один гонт, верить не стоит. Он склеится через пару месяцев и вырубать придётся целый участок. Возможен только ремонт путём намазывания герметика или мастики, наклеивания латок.

Демонтаж и утилизация

Об этом думают ещё меньше, чем об удобстве эксплуатации. Если выбор был правильным, монтаж профессиональным, уход за кровлей своевременный, то и правда, этот момент наступит не скоро. Однако его всё равно стоит учитывать. Быстро, аккуратно и без особого мусора снять кровлю из битумной черепицы не получиться. Её придётся выпиливать и вырубать вместе с обрешеткой. Потом ещё думать, куда и как выбрасывать. Во многих странах за такой вид мусора надо будет и приплатить немало. Металлочерепицу вы не только легко скрутите с крыши, но и отвозить самим не придётся. У забора уже будет очередь желающих заплатить вам за металлолом.

Однако его всё равно стоит учитывать. Быстро, аккуратно и без особого мусора снять кровлю из битумной черепицы не получиться. Её придётся выпиливать и вырубать вместе с обрешеткой. Потом ещё думать, куда и как выбрасывать. Во многих странах за такой вид мусора надо будет и приплатить немало. Металлочерепицу вы не только легко скрутите с крыши, но и отвозить самим не придётся. У забора уже будет очередь желающих заплатить вам за металлолом.

Личный выбор

Очень важный при выборе момент. Для некоторых, пожалуй, самый важный. Если вам хочется определённую кровлю, в независимости хороша она или нет, то покупайте её. С аргументом: «мне она нравится» бороться невозможно. Всё-таки именно вам жить в этом доме и любоваться им.

Прочие факторы

Надо добавить, что, выбирая битумную черепицу или металлочерепицу, следует не обращать внимание на различные домыслы.

К примеру, аргумент, что битумной черепицей покрыты все крыши США и Канады говорит только о силе традиций и месте появления материала. Точно также в Северной Европе многие дома покрыты натуральной черепицей не потому, что там испанская жара стоит, а просто в своё время там это был самый доступный материал.

Точно также в Северной Европе многие дома покрыты натуральной черепицей не потому, что там испанская жара стоит, а просто в своё время там это был самый доступный материал.

Металл кровли не так уж сильно притягивает молнии. Они прекрасно попадают в обычные деревья, и поможет от этого молниезащита, которая необходима дому с любой кровлей. Пожароопасность битумной черепицы тоже немного мифична. Не так уж просто её поджечь случайно, а дома обычно загораются от проблем с печами, котлами, каминами, электропроводкой. Треск листов металлочерепицы при температурных расширениях чаще всего происходит от неправильного крепления и слишком длинных листов. Запах битума от гибкой черепицы можно почувствовать только в первый месяц или вам подсунули некачественный материал.

Очень многие проблемы, которые недовольные владельцы домов приписывают кровельным материалам, вызваны не ими, а некачественным монтажом, неудачным проектом дома, грубейшими ошибками в паро- и теплоизоляции, отсутствием необходимых дополнительных элементов, неправильной эксплуатацией.

Характеристик сравнения материалов достаточно много. Самые важные и самые популярные тут перечислены. Если тщательно подсчитывать все плюсы и минусы, то в споре, что лучше в нашей стране: битумная черепица или металлочерепица, победит именно металлочерепица. Лёгкий, прочный материал. Быстрый и простой монтаж. Ниже не только стоимость самого материала, но и работ с ним. На рынке есть известные, крупные производители металла и добросовестные, давно зарекомендовавшие себя прокатчики. Уже этих факторов достаточно для выбора. Об этом говорят объёмы производства металлочерепицы и количество крыш, покрытых ею, а их во много раз больше, чем сделанных битумной черепицей.

При любом выборе не забывайте, что кровля должна защищать ваш дом. С «худой» крышей счастливо и беззаботно жить в доме не получится.

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка браузера на прием файлов cookie

Существует множество причин, по которым файл cookie не может быть установлен правильно. Ниже приведены наиболее распространенные причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки браузера, чтобы принять файлы cookie, или спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файл cookie.

- Ваш браузер не поддерживает файлы cookie. Попробуйте другой браузер, если вы подозреваете это.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г.,

браузер автоматически забудет файл cookie. Чтобы это исправить, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?