Основной вал — это… Что такое Основной вал?

Вал (река) — Ваал Waal Ваал в Неймегене … Википедия

Основной двигатель МТКК Спейс шаттл — RS 24/SSME (РС 24) Испытания на стенде основного двигателя космического челнока. Тип: ЖРД Топливо: жидкий водород Окислитель: жидкий кислород Камер сгорания: 1 … Википедия

Десятый вал (команда ЧГК) — «Десятый вал» Хайфа Основной состав: Капитан: Илья Ратнер Сюзанна Бровер Наталья Дрель (Красногор) Галина Кушнарёва Леонид Медников Вячеслав Полонский … Википедия

Коленчатый вал — Кривошип (красный), поршни (серые) в цилиндрах (синие) и маховик (чёрный) Коленчатый вал деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их… … Википедия

Огневой вал — артиллерийский огонь, осуществляемый с целью подавления живой силы и огневых средств противника путем последовательного переноса огня с одного рубежа на другой впереди боевых порядков наступающих пехоты и танков. О. в. применяется в начале… … Краткий словарь оперативно-тактических и общевоенных терминов

ГОСТ 25346-89: Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений — Терминология ГОСТ 25346 89: Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений оригинал документа: 1.1.19. Вал термин, условно применяемый для обозначений наружных элементов… … Словарь-справочник терминов нормативно-технической документации

Допуск — в машиностроении, интервал, в котором допускается отклонение числовой характеристики параметра от его номинального (расчётного) значения. Д. задают на геометрические параметры деталей машин и механизмов (линейные и угловые размеры, форму… … Большая советская энциклопедия

Допуск — Эту статью следует викифицировать. Пожалуйста, оформите её согласно правилам оформления статей … Википедия

Допуск (техника) — Допуск разность между наибольшим и наименьшим предельными значениями (размеров, массовой доли, массы), задаётся на геометрические размеры деталей, механические, физические и химические свойства. Назначается (выбирается) исходя из технологической… … Википедия

Допуск (машиностроение) — Допуск разность между наибольшим и наименьшим предельными значениями (размеров, массовой доли, массы), задаётся на геометрические размеры деталей, механические, физические и химические свойства. Назначается (выбирается) исходя из технологической… … Википедия

normative_reference_dictionary.academic.ru

ПОНЯТИЯ «вал» и «отверстие».

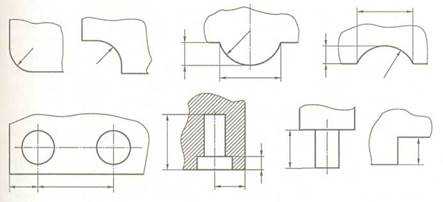

Конструктивно любая деталь состоит из элементов (поверхностей) различной геометрической формы, часть из которых взаимодействует (образует посадки-сопряжения) с поверхностями других деталей, а остальная часть элементов является свободной (не-сопрягаемой). Размеры всех элементов деталей независимо от их формы условно делят на три группы: размеры валов, размеры отверстий и размеры, не относящиеся к валам и отверстиям (рис. 1.2, 1.3).

Рис. 1.2. Размеры валов и отверстий

Вал — термин, условно применяемый для обозначения наружных (охватываемых) элементов деталей, включая и нецилиндрические элементы, и соответственно сопрягаемых размеров.

Отверстие — термин, условно применяемый для обозначения внутренних (охватывающих) элементов деталей, включая нецилиндрические элементы, и соответственно сопрягаемых размеров.

|

Рис. 1.3. Размеры, не относящиеся к отверстиям и валам

Состав группы размеров и элементов деталей, не относящихся ни к валам, ни к отверстиям, сравнительно невелик (например, фаски, радиусы скруглений, галтели, выступы, впадины, расстояния между осями (см. рис. 1.3) и др.).

ОСНОВНЫЕ ПОНЯТИЯ О РАЗМЕРАХ, ОТКЛОНЕНИЯХ И ДОПУСКЕ

Размер — числовое значение линейной величины (диаметра, длины и т.п.) в выбранных единицах измерения.

Различают действительный, номинальный и предельные размеры.

Действительный размер – размер, установленный измерением с помощью средства измерения с допускаемой погрешностью измерения.

Под погрешностью измерения понимается отклонение результата измерения от истинного значения измеряемой величины.

Номинальный размер — размер, относительно которого определяются предельные размеры и который служит началом отсчета отклонений.

Номинальный размер указывается на чертеже и является общий для отверстия и вала, образующих соединение и определяется на стадии разработки изделия исходя из функционального назначения деталей путем выполнения кинематических, динамических и прочностных расчетов с учетом конструктивных, технологических, эстетических и других условий.

Полученный таким образом номинальный размер должен быть округлен до значений, установленных ГОСТ 6636-69 «Нормальные линейные размеры». Стандартом в диапазоне от 0,001 до 20 000 мм предусмотрено четыре основных ряда размеров: Ra 5, Ra 10, Ra 20, Ra 40, а также один дополнительный ряд Ra 80. В каждом ряду размеры изменяются по геометрической профессии со следующими значениями знаменателей соответственно рядам: (Геометрическая прогрессия — это ряд чисел, в котором каждое последующее число получается умножением предыдущего на одно и то же число — знаменатель прогрессии.)

В каждом десятичном интервале для каждого ряда содержится соответственно номеру ряда 5; 10; 20; 40 и 80 чисел. При установлении номинальных размеров предпочтение должно отдаваться рядам с более крупной градацией, например ряд Ra 5 следует предпочесть ряду Ra 10, ряд Ra 10 — ряду Ra 20 и т.д. Ряды нормальных линейных размеров построены на базе рядов предпочтительных чисел (ГОСТ 8032-84) с некоторым округлением. Например, по R5 (знаменатель 1,6) берутся значения 10; 16; 25; 40; 63; 100; 250; 400; 630 и т.д.

Стандарт на нормальные линейные размеры имеет большое экономическое значение, состоящее в том, что при сокращении числа номинальных размеров сокращается потребная номенклатура мерных режущих и измерительных инструментов (сверла, зенкеры, развертки, протяжки, калибры), штампов, приспособлений и другой технологической оснастки. При этом создаются условия для организации централизованного изготовления названных инструментов и оснастки на специализированных машиностроительных заводах.

Стандарт не распространяется на технологические межоперационные размеры и на размеры, связанные расчетными зависимостями с другими принятыми размерами или размерами стандартных комплектующих изделий.

Предельные размеры — два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер.

Когда необходимо изготовить деталь, то размер должен задаваться двумя значениями, т.е. предельными допустимыми значениями. Больший из двух предельных размеров называется наибольшим предельным размером, а меньший — наименьшим предельным размером. Размер годного элемента детали должен находиться между наибольшим и наименьшим допускаемыми предельными размерами.

Нормировать точность размера — это значит указать два его возможных (допускаемых) предельных размера.

Принято обозначать номинальный, действительный и предельные размеры соответственно: для отверстий — D, DД, Dmax, Dmin; для валов — d, dД, dmax, dmln.

Сравнивая действительный размер с предельными, можно судить о годности элемента детали. Условиями годности являются соотношения: для отверстий Dmin<DД<Dmax; для валов Dmin<DД< dmax. Предельные размеры определяют характер соединения деталей и их допустимую неточность изготовления; при этом предельные размеры могут быть больше или меньше номинального размера или совпадать с ним.

Отклонение — алгебраическая разность между размером (предельным или действительным) и соответствующим номинальным размером.

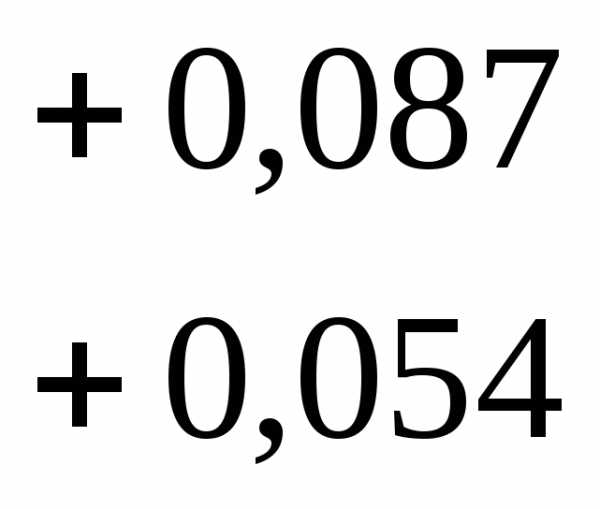

Для упрощения простановки размеров на чертежах вместо предельных размеров проставляют предельные отклонения: верхнее отклонение — алгебраическая разность между наибольшим предельным и номинальным размерами; нижнее отклонение — алгебраическая разность между наименьшим предельным и номинальным размерами.

Верхнее отклонение обозначается ES (Ecart Superieur) для отверстий и es — для валов; нижнее отклонение обозначается El (Ecart Interieur) для отверстий и ei — для валов.

Согласно определениям: для отверстий ES=Dmax-D; EI= Dmin -D; для валов es=dmax–d; ei= dmln-d

Особенность отклонений заключается в том, что они всегда имеют знак (+) или (-). В частном случае одно из отклонений может быть равно нулю, т.е. один из предельных размеров может совпадать с номинальным значением.

Допуском размера называется разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями.

Допуск обозначается IT (International Tolerance) или TD — допуск отверстия и Td — допуск вала.

Согласно определению: допуск отверстия TD=Dmax-Dmin; допуск вала Td=dmax-dmin. Допуск размера всегда положительная величина.

Допуск размера выражает разброс действительных размеров в пределах от наибольшего до наименьшего предельных размеров, физически определяет величину официально разрешенной погрешности действительного размера элемента детали в процессе его изготовления.

Поле допуска — это поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением относительно номинального размера. При одном и том же допуске для одного и того же номинального размера могут быть разные поля допусков.

Для графического изображения полей допусков, позволяющего понять соотношения номинального и предельных размеров, предельных отклонений и допуска, введено понятие нулевой линии.

Нулевой линией называется линия, соответствующая номинальному размеру, от которой откладываются предельные отклонения размеров при графическом изображении полей допусков. Положительные отклонения откладываются вверх, а отрицательные — вниз от нее (рис. 1.4 и 1.5)

Рис. 1.4. Схема расположения полей допусков отверстий

Поля допусков отверстий и валов могут занимать различное расположение относительно нулевой линии, что необходимо для образования различных посадок.

Рис. 1.5. Схема расположения полей допусков валов

Чем меньше допуск, тем точнее будет изготовлен элемент детали. Чем больше допуск, тем грубее элемент детали. Но в то же время, чем меньше допуск, тем труднее, сложнее и отсюда дороже изготовление элемента деталей; чем допуски больше, тем проще и дешевле изготовить элемент детали.

infopedia.su

Что такое вал?

Понятие «вал» очень плотно вошло в наш обиход, и многие люди используют его. Но иногда бывает, что, услышав данное слово, сложно понять, в каком значении оно употреблено.

Ниже мы разберёмся в том, что такое вал и какие значения имеет данное слово.

Значение слова

Для определения значения любого слова можно воспользоваться толковым словарем:

- Толковый словарь живого великорусского языка В. Даля;

- Толковый словарь русского языка под ред. Д. Н. Ушакова;

- Современный толковый словарь русского языка под ред. Т. Ф. Ефремовой;

- Толковый словарь русского языка С. И. Ожегова.

В соответствии с данными словарями, вал – это обычная насыпь из земли в виде грядки. Такие земляные насыпи делаются для того, чтобы защитить и укрепить места от врагов или же от большого количества воды, например, во время разлива рек или наводнения. Насыпь подобного вида делается также для возведения ограды.

Толковый словарь Ушакова объясняет понятие «вал» как «очень длинную насыпь из земли». К такому определению можно отнести понятие «крепостной вал». Валом может называться и очень высокая волна: девятый вал. В старину говорили, что валы представляют собой большую опасность для мореплавателей, так как сильные и бурные волны могут потопить судно.

В военном деле существует понятие огневого вала – тактического приема, заключающегося в создании мощной огневой завесы артиллерийским оружием, обстрела противника перед фронтом своих войск.

Кроме того, вал – это еще и заграждение на пути противника, которое строится из горючих материалов. Что дают валы такого характера? Они строятся на пути у противника, а значит, препятствуют его прохождению дальше.

В толковом словаре Ушакова о слове «вал» говорится еще как о цилиндре, изготовленном из дерева или металла, который применяется в различных механизмах. Такой вал вращается вокруг своей оси и передает движение на другие части механизма.

Значения других слов можно найти в разделе Определения.

elhow.ru

Определение размера вала

Номинальный размер проверяемого вала равен 40 мм. В соответствии с этим размером подбирают блок концевых мер длины и устанавливают стрелку рычажной скобы на нуль. Если при измерении детали в направлении 1 – 1′ показание прибора стало равным -0,022 мм, то размер вала в этом направлении определяется как 40 + (-0,022) = 39,978 мм. Аналогично определяют размеры во всех других направлениях.

Определения отклонений формы вала

Отклонение от круглости (овальность) определяется путем сравнения величин овальности в поперечных сечениях 1 – 4, 2 – 5, 3 – 6.

Величины овальности находят по формуле 1

в сечении 1 – 4 (38,973 – 39,976) / 2 = 0,001 мм;

2 – 5 (39,979 – 39,974) / 2 = 0,0025 мм;

3 – 6 (39,977 – 39,976) / 2 = 0,0005 мм.

Наибольшее из трех значений (0,0025 мм) записывают в бланк отчета .

Отклонение профиля продольного сечения (конусообразность, седлообразность, бочкообразность) находят по формуле 2:

в продольном сечении, проходящем через точки 1, 2, 3 (для рассматриваемого примера – седлообразность)

(39,978 – 39,974) / 2 = 0,002 мм;

в продольном сечении, проходящем через точки 4, 5, 6 (для рассматриваемого примера – бочкообразность)

(39,979 – 39,976) / 2 = 0,0015 мм.

Так как величина седлообразности больше величины бочкообразности, то ее и записывают в бланк отчета.

Отклонение от цилиндричности равно полуразности между наибольшим и наименьшими диаметрами из всех шести размеров.

Для нашего примера:

(39,979 – 39,974) / 2 = 0,0025 мм.

Делают заключение о годности вала по размеру, сравнивая размеры, полученные при измерениях, с предельно допустимыми dmax и dmin, а также заключение о годности вала по отклонениям формы.

Заключение о годности вала

а) условие годности вала по размеру записывается так:

dmin ≤ d ≤ dmax,

где dmax и dmin – предельные размеры вала,

d – действительный размер детали, установленный путем измерений.

Для рассматриваемого примера вал имеет неисправимый брак по диаметру, так как все полученные размеры меньше наименьшего размера dmin;

б) условием годности вала по отклонениям формы является то, что величина фактического отклонения формы должна быть меньше допустимой величины или равна ей.

6. Указания по оформлению отчета

В таблицу бланка отчета заносят показания прибора (с учетом знака – плюс или минус), полученные в каждом из направлений измерения, размеры вала и найденные величины отклонений формы.

Пример оформления отчета приводится на первой странице данных методических указаний.

7. Контрольные вопросы

Объясните устройство прибора.

Из каких концевых мер следует составить блоки следующих размеров: 27,955; 17,145 мм?

Можно ли для измерения валов с размерами 28

мм или

мм или

45  мм настраивать скобу на нуль по блокам

концевых мер, имеющим величину равную

номинальному размеру вала?

мм настраивать скобу на нуль по блокам

концевых мер, имеющим величину равную

номинальному размеру вала?

Как подсчитываются величины:

а) овальности;

б) конусообразности, бочкообразности, седлообразности;

в) отклонения от цилиндричности?

Определить, каков характер посадок Ø30 H6 /m5, Ø30 D11 /h21, Ø30 H7 /r7; в какой системе выполнены посадки (отверстия или вала)?

Литература

ГОСТ 25347-82 . Единая система допусков и посадок. Поля допусков и рекомендуемые посадки.

ГОСТ 24642-81. Допуски формы и расположения поверхностей. Основные термины и определения.

Тульский Государственный университет Лаборатория линейных и угловых измерений | ПРОВЕРКА РАЗМЕРА И ОТКЛОНЕНИЯ ФОРМЫ ЦИЛИНДРИЧЕСКОГО ВАЛА С ПОМОЩЬЮ СКОБЫ РЫЧАЖНОЙ ПРИМЕР ОФОРМЛЕНИЯ РАБОТЫ | Работа № 1 |

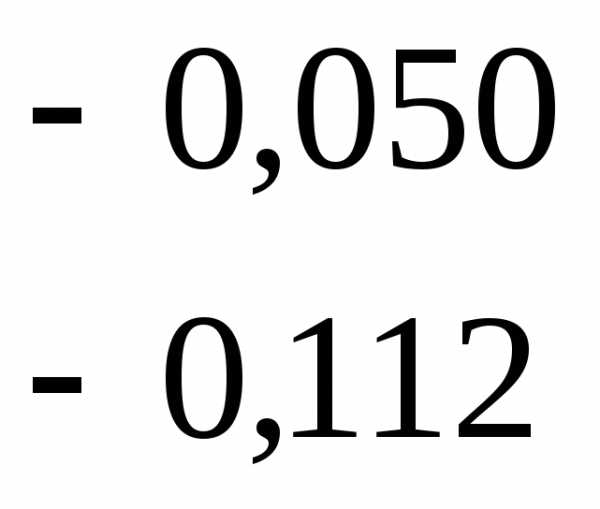

Задание. Измерить цилиндрический валик скобой рычажной заводаCarlZeissс ценой деления 0,002 мм и пределами измерения 18 … 40 мм

Результаты измерения занести в таблицу.

Размер проверяемых валиков Ø40 s7

мм.

мм.Наибольший предельный размер dmax = 40,068 мм

наименьший предельный размер dmin= 40,043 мм

3. Размер валика с допуском в «тело» детали 40,068-0,025 мм.

(рабочий размер)

Схема измерения

Направление измерения размера | Показания прибора, мм | Размер валика в данном направлении, мм | Отклонения формы валика, мм | ||

отклонение от круглости (овальность) | отклонение профиля продольного сечения (конуснообразность, седлообразность, бочкообразность) | отклонение от цилиндричности | |||

1 – 1′ | -0,022 | 39,978 | 0,0025 | 0,002 | 0,0025 |

2 – 2′ | -0,026 | 39,974 | |||

3 – 3′ | -0,023 | 39,977 | |||

4 – 4′ | -0,024 | 39,976 | |||

5 – 5′ | -0,021 | 39,979 | |||

5 – 6′ | -0,024 | 39,976 | |||

1.Заключение о годности валика по размеру: годен, брак исправимый,брак неисправимый.

2.Заключение о годности по отклонениям формы:

а) по отклонению от круглости – валик годен

б) по отклонению профиля продольного сечения – валик годен

в) по отклонению от цилиндричности – валик годен

Дата | Подпись руководителя |

studfiles.net

3. Определение ориентировочных диаметров валов из условияпрочности на кручение.

Расчитаем входной, промежуточный и выходной вал. Из предыдущих расчетов редуктора известно.

Моменты передоваемые волами:

№ вала | Т нм |

1 | 19420,31 |

2 | 51947,288 |

2 | 477747,046 |

Ведущий вал

Проектный расчет вала.

Приблеженно оценим диаметр выходного конца вала по расчету на кручение при [t]=25 МПа

d1==15,72 мм

Так как вал редуктора соединен муфтой с валом электродвигателя, то необходимо соглосовать диаметры ротора и вала. У подобранного электродвигателя диаметр вала может быть 16 мм. Примем под подшипник d1=25мм. Шестерню выполняем за едно целое с валом.

Выбираем подшипники радиально — упорные 25х52х15

Промежуточный вал

Приблеженно оценим диаметр выходного конца вала по расчету на кручение при [t]=25 МПа

d1==21,82 мм

Примем под подшипник d1=25мм. Шестерню выполняем за едно целое с валом.

Выбираем подшипники радиально — упорные 25х52х15

Ведомый вал

Приблеженно оценим диаметр выходного конца вала по расчету на кручение при [t]=25 МПа

d1==45,72 мм

Примеме под подшипник d1=50мм. Шестерню выполняем за едно целое с валом.

Выбираем подшипники радиально — упорные 50х90х20

Шпоночные соединения

Шпонки призматические со скругленными торцами, Размеры сечений шпонок и пазов и длины шпонок — по ГОСТ 23360 — 78 (ст169 табл.[8.9])

№ вала | Диаметр вала | Сечениешпонки | Глубина паза | Фаска | Длинашпонки | |

вала | втулки | |||||

Вх. конец | 16 | 5х5 | 3,0 | 2,3 | 0,2 | 16 |

2 | 30 | 8х7 | 4,0 | 3,3 | 0,2 | 45 |

3 | 55 | 16х10 | 6,0 | 4,3 | 0,32 | 50 |

Вых. конец | 42 | 12х8 | 5,0 | 3,3 | 0,25 | 40 |

Маттериал шпонок — сталь 45 нормализованная.

3.1 Конструктивные размеры шестерни и колеса.

Для первой ступени:

Шестерню выполняем за одно целое с валом, её размеры определены выше: dа1=48.68 мм; b1=33 мм.

Колесо кованое: dа1=286.3 мм; b2=38 мм.

Диаметр ступицы dСТ=1.6 dК2=1.6×30=48 мм; длина ступицы

lСТ=(1.2¸1.5) dК2=(1.2¸1.5)30=36¸45 мм, принимаем lСТ=45 мм.

Толщина обода d0=(2.5¸4)mn1=(2.5¸4)3=7.5¸10 мм, принимаем d0=10мм.

Толщина диска С=0.3b2=0.3×33=10 мм.

Для второй ступени:

Шестерню выполняем за одно целое с валом, её размеры определены выше: dа1=72 мм; b1=50 мм.

Колесо кованое: dа1=267 мм; b2=55 мм.

Диаметр ступицы dСТ=1.6 dК3=1.6×55=88 мм; длина ступицы

lСТ=(1.2¸1.5) dК3=(1.2¸1.5)50 принимаем lСТ=70 мм.

Толщина обода d0=(2.5¸4)mn2=(2.5¸4)2=5¸8 мм, принимаем d0=8мм.

Толщина диска С=0.3b2=0.3×50=15 мм

studfiles.net

Определение сил, действующих на вал

Аналитическое определение сил, действующих на валы, и потерь в зубчатой муфте при наличии несоосности значительно сложней, чем в описанном выше случае. На основе опытов приближенно принимают [c.306]П[1Н определении сил, действующих на валы и оси, с учетом сил трения исход Гым является положение о том, что суммарная сила взаимодействия между зубьями наклонена в плоскости скольжения под углом трения относительно общей нормали к поверхности зубьев. [c.197]

Определение сил, действующих на валы, [c.84]

Определение сил, действующих на валь [c.236]

Определение сил, действующих на валы. При расчёте валов и подшипников общая нагрузка на зубья обычно заменяется тремя силами, приложенными к середине зубчатого колеса (фиг. 50) [c.317]

Определение силы, действующей на валы. [c.391]

На рис. 8-11 изображено графическое определение сил, действующих на вал и подшипники, по заданной окружной силе (для зубчатой передачи с углом зацепления а = 20°и с учетом угла трения р = 5 =- 6°). [c.22]

Определение сил, действующих на вал. Условно принято, что силы приложены к середине зуба. Окружное усилие [c.679]

На фиг. 7—10 показано графическое определение сил, действующих на валы и подшипники, по заданному окружному [c.298]

Для определения сил, действующих на валы, можно пользоваться формулами, приведенными на стр. 209—213, вместо Р подставляя в них для шестерни и для колеса Рщ. и Рк — окружные усилия на шестерне и колесе). [c.213]

ОПРЕДЕЛЕНИЕ СИЛ, ДЕЙСТВУЮЩИХ НА ВАЛЫ При расчете валов и подшипников общая нагрузка на зубья и на витки обычно заменяется тремя силами, приложенными к точке касания начальных цилиндров червяка и червячного колеса [c.413]

На рис. 9.32, с, д показаны соответственно вертикальные и горизонтальные силы, действующие на вал. Для определения опорных реакций подшипников вала составим выражения сумм моментов всех вертикальных и сумм моментов всех горизонтальных сил относительно опор Ли/ [c.397]

Определение нагрузок, действующих на валы фрикционных передач, необходимо для расчета и конструирования валов и подшипниковых узлов. Наиболее общий случай действия сил представляет передача с двумя коническими колесами с несовпадающими вершинами (рис. 14.4, а). На оба вала действует сила Q нормального прижатия катков друг к другу, которая может быть разложена на составляющие радиальные T = Q os и T = Qx X os 2 и параллельные осям вращения катков Sj = Q sin tj и Sa = Q sin 2- При нагружении передачи на валы действует также окружная сила Р (рис. 14.4, б). Векторы сил Р, Т, S имеют взаимно перпендикулярные направления. Со сторона опор на валы действуют силы реакций, вызываемые силами Р, Т, S. [c.269]

Для определения осевых реакций в подшипниковых узлах используют уравнение равновесия осевых сил, действующих на вал, и условия минимальных осевых сил [13, 21]. Для схемы на рис. 17.11 эти условия имеют вид [c.449]

Спроектировав все силы, действующие на вал, на горизонтальную ось получим уравнение для определения w [c.360]

Для расчета вала на сложное сопротивление и определения его диаметра необходимо знать значения изгибающих моментов в опасных сечениях. А для этого нужно знать не только величин. сил, действующих на вал, но и местоположения сечений вала, в которых действуют эти силы. Это в свою очередь вызывает необходимость знать конструкцию вала. Но конструкция вала определяется в основном в зависимости от его диаметра. Поэтому если конструкция вала не задана, то обычно предварительно определяют диаметр вала из расчета на кручение по пониженным допускаемым напряжениям. [c.363]

Для определения диаметра вала необходимо знать значения изгибающих моментов в опасных сечениях. А для этого нужно знать не только значения сил, действующих на вал, но и расположение сечений вала, в которых действуют эти силы. Это, в свою очередь, вызывает не- [c.274]

Если на выходном валу редуктора устанавливается не соединительная муфта, а элемент какой-нибудь передачи (щкив, шестерня, звездочка), то расчет вала несколько изменится. Появится необходимость разложить силы, действующие на вал, на горизонтальные и вертикальные, определять изгибающие моменты в каждой плоскости. Найдя наибольший изгибающий момент в результате геометрического сложения, определяют приведенный момент. По величине последнего и производят определение диаметра вала. [c.56]

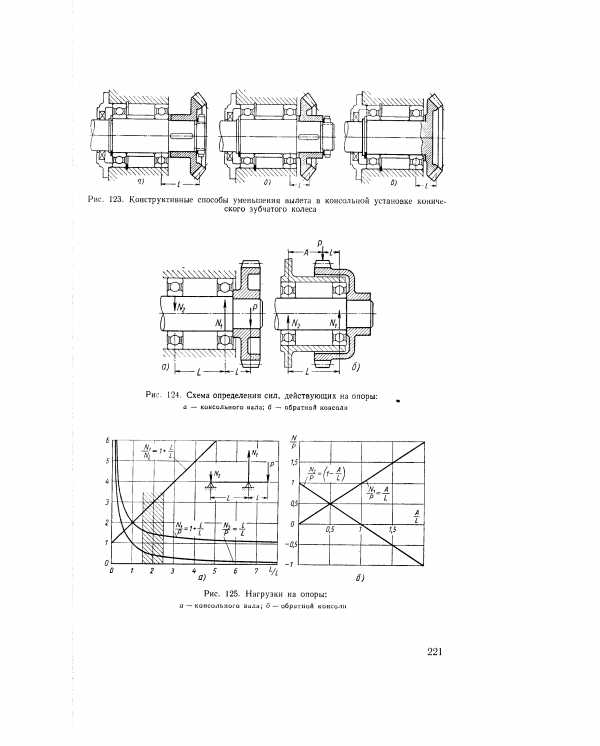

| Рис. 124. Схема определения сил, действующих на опоры а — консольного вала б — обратной консоли |  |

Для определения силы, действующей на плунжер, и крутящего момента на валу ротора рассмотрим схему, приведенную на рис. 8.5. Равнодействующую давления жидкости на поршень [c.246]

Как уже отмечалось, в силовых конических передачах преимущественное применение находит установка подшипников по схеме врастяжку (рис. 7.39, а). Типовая конструкция вала конической шестерни, фиксированного по этой схеме, приведена на рис. 7.40. Силы, действующие в коническом зацеплении, вызывают появление радиальных реакций опор. Радиальную реакцию считают приложенной к валу в точке пересечения его оси с нормалями, проведенными через середины контактных площадок на кольцах подшипника. Обозначим Ь — расстояние между точками приложения реакций а —размер консоли ё — диаметр вала в месте установки подшипника / — расстояние до вершины делительного конуса (см. рис. 3.2). При конструировании следует принимать ё > 1,3а в качестве Ь — большее из двух Ь 2,5а или Ь 0,6/. Конструктор стремится получить размер а минимальным для уменьшения изгибающего момента, действующего на вал. После того как определен этот размер, по приведенным соотношениям принимают расстояние Ь. При этом узел получается весьма компактным. [c.131]

Уравнения динамики в совокупности представляют (jV+1) уравнений связи между (2Л/-(-2) физическими переменными (токи, напряжения катушек, частота вращения и момент ротора). Следовательно, для решения этих уравнений кроме граничных условий необходимо задать также поведение (Л +1) переменных. В качестве заданных принципиально можно выбрать любые из физических переменных. Однако считая, что напряжения катушек и момент на валу являются внешними силами, действующими на обобщенную модель, и для большей определенности будем предполагать, что заданными являются функции п=1,, Ы, M(t). Задавая также постоянные коэффициенты и параметры, а также начальные условия, можно получить однозначное решение уравнений динамики относительно токов и частоты вращения. [c.64]

Расчетная схема вала составляется на основе анализа работы механизма по его кинематической компоновочной схеме. Формулы для определения сил, действующих в передаточных механизмах, приведены в предыдущих главах. [c.275]

Для определения крутящего момента на валу насоса необходимо рассмотреть действующие между поршнем и эксцентриком силы во время рабочего хода поршня. [c.61]

Определение радиальных нагрузок подшипников. Силы, действующие на подшипники, определяются из кинетостатического расчета кинематической пели. Чаще всего подшипники качения используются в качестве опор вращающихся валов. На кинематической схеме вал представляют линией, совпадающей с его осью, а подшипник — опорой, поддерживающей вал. Именно так в гл. V изображались опоры балки, подвергающейся поперечному изгибу. [c.347]

Определение осевых нагрузок радиально-упорных подшипников. При установке вала враспор на радиально-упорных подшипниках осевая нагрузка каждого из них зависит не только от внешней осевой силы Рг, действующей на вал, но и от радиальной нагрузки каждого из подшипников. [c.349]

При вращении вала в случае внешнего трения возникает дополнительная сила, действующая на диск. Пусть это будет некоторая сила Р. Обозначим проекции этой силы на неподвижные оси координат через и Ру. По определению вязкого внешнего трения сила сопротивления будет зависеть от абсолютной скорости диска, а при наличии линейности указанные проекции сил будут пропорциональны проекциям абсолютной скорости на неподвижные оси, т. е. [c.122]

Для определения сил реакции в месте крепления колеса на валу из уравнения равновесия все остальные силы должны быть известны. Сила веса колеса может быть определена по величине и направлению. Центробежная сила, действующая на правильно изготовленное колесо, должна быть близка нулю с этой целью производится балансировка колеса, т. е. приведение центра тяжести его к оси вращения. Поверхностные силы, действующие на колесо, для их определения [c.360]

Определение сил, действующих на валы. Условно принимается, что силы приложены к середине ауба. [c.212]

Расчет и выбор посадок с зазором в подшипниках скольжения. Наиболее распространенным типом ответственных подвижных соединений являются подшипники скольжения, работающие со смазочным материалом. Для обеспечения наибольшей долговечности необходимо, чтобы при работе в установившемся режиме износ подшипников был минимальным. Это достигается при жидкостной сма.зке, когда поверхности цапфы и вкладыша подшипника полностью разделены слоем смазочного материала. Наибольшее распространение имеют гидродинамические подшипники, в которых смазочный материал увлекается враш,ающейся цапфой в постепенно сужаю-ш,ийся (клиновой) зазор между цапфой и вкладышем подшипника, в результате чего возникает гидродинамическое давление, превышающее нагрузку на опору и стремящееся расклинить поверхности цапфы и вкладыша. При этом вал отделяется от поверхности вкладыша и смещается по направлению вращения. Когда вал находится (штриховая линия на рис. 9.5) в состоянии покоя, зазор S = D — d. При определенной частоте вращения вала (остальные факторы постоянны) создается равновесие гидродинамического давления и сил, действующих на опору. Положе1ше вала в состоянии равновесия определяется абсолютным е и относительным «/ = 2e/S эксцентриситетами. Поверхности цапфы и вкладыша подшипника при этом разделены переменным зазором, равным /i ,m в месте их наибольшего сближения и Апих = S —/гп,т на диаметрально противоположной стороне. Наименьшая толщина масляного слоя /г и, связана с относительным эксцентриситетом % зависи.мостью [c.212]

Признак уравновещенного звена. Звено (вал вместе со всеми деталями, закрепленными на нем) считается динамически уравновещенным, если силы, действующие на него, создают постоянное давление на опоры, т. е. его силы инерции не оказывают давления на опоры и на станину машины. Указанная формулировка аналогична определению уравновешенной машины или механизма. Вращающийся вал можно рассматривать как частный случай механизма, обладающего всего лишь одним подвижным звеном. Поэтому условиями уравновешенного звена являются [c.416]

Рассматривая движение механизма, обладающего одной степенью свободы, предполагалось, что главный вал вращается с пос-поянной угловой скоростью. В действительности такой закон движения встречается чрезвычайно редко. Для осуществления такого движения требуется вполне определенное соотношение между силами, действующими на механизм. Это соотношение редко можно осуществить, так как мощность сил полезных сопротивлений, для преодоления которых строится механизм, зависит от характера технологического процесса мощность же, развиваемая движущими силами, в большинстве случаев приблизительно постоянна. В установившемся движении сумма работ всех заданных сил (или средняя мощность, развиваемая ими) за период равна нулю. Поэтому угловая скорость главного вала к началу каждого периода повторяет свое значение внутри же периода, как указывалось раньше, она меняется в некоторых пределах. Угловые скорости всех других звеньев, или линейные скорости точек механизма, обладающего одной степенью свободы, вполне определяются заданием угловой скорости одного звена (обычно главного вала). Закон изменения скорости вращения этого вала можно определить лишь тогда, когда известна вся система сил, приложенных к механизму. [c.373]

mash-xxl.info

3.1. Определение диаметров валов 247 28

3.1.1. Быстроходный вал редуктора 247 28

3.1.2. Промежуточный вал 247 28

3.1.3. Тихоходный вал 248 29

3.2. Определение длин участков валов 248 29

3.2.1. Определение зазоров 248 29

3.2.2. Определение длин цапф валов 249 30

3.2.3. Определение длины участка вала под посадку

зубчатого колеса:(по длине шпонки) 249 30

3.2.4. Определение длины участка вала под уплотнение 250 31

3.2.5. Определение длин концевых участков валов 250 31

3.2.6. Определение длины участков для выхода фрезы

у быстроходного вала 251 32

4. Расчет на прочность тихоходного вала редуктора 255 36

4.1. Исходные данные для расчета 255 36

4.2. Выбор материала вала 255 36

4.3. Эскиз вала и его расчетная схема 255 36

4.4. Определение опорных реакций 257 38

4.5. Расчет вала на статическую прочность 258 39

4.6. Расчет вала на усталостную выносливость 261 42

5. Проверочный расчет подшипников

тихоходного вала редуктора 264 45

5.1. Исходные данные для расчета 264 45

5.2. Расчет долговечности (ресурса) подшипников 265 46

5.3. Расчет подшипников

по статической грузоподъемности 266 47

Технический проект 267 48

1. Сборочный чертеж редуктора 267 48

2. Компоновочная схема приводного вала 272 53

3. Компоновочная схема привода 273 54

4. Сборочный чертеж рамы 275 56

5. Чертеж общего вида 277 58

Рабочий проект 281 62

1. Рабочий чертеж тихоходного вала 281 62

2. Рабочий чертеж зубчатого колеса 282 63

Литература

И. В. Березняк. Курсовое проектирование и конструирование деталей машин. Учебное пособие. Пенза. ПГУАС, 2007.

П.Ф. Дунаев, О.П. Леликов. Конструирование узлов и деталей машин. М., Академия, 2004

studfiles.net