Состав бетона для фундамента и отмостки, пропорции разных марок

Бетон включает 4 основных компонента: цемент высокого качества, кварцевый песок, щебень или гравий твердых пород и чистая вода. Главная проблема при самостоятельном замесе возникает с выбором их правильного соотношения и последовательности соединения. В частном строительстве чаще всего их отмеряют в ведрах, используя проверенные временем пропорции. Но при необходимости приготовления определенной марки стоит обратиться к нормативным рецептам, изменяя соотношение ингредиентов в зависимости от целевого назначения конструкции. Особые требования выдвигаются к смесям для объектов, постоянно контактирующим с грунтом: отмосток, фундамента, цокольных участков.

Оглавление:

- Рекомендуемые пропорции

- Марка бетона и тип конструкции

- Раствор для фундамента

- Строительные составы для отмостки

Общие условия

Самостоятельное приготовление начинают с выбора марки, расчета количества материалов и подготовки компонентов и оборудования для автоматизированного замеса.

- Все указанные пропорции отмериваются частями объема, единичной мерой является цемент.

- Марка вяжущего должна превышать требуемый класс бетона в 2-3 раза, прочность крупнофракционного наполнителя – в 2 раза.

- Объем сухих ингредиентов не равен итоговому у раствора, в среднем из 1 м3 сырья получают не более 0,71 бетона.

- Закладку в смеситель проводят с использованием емкости с одинаковым объемом, в частном строительстве заданные соотношения удобнее всего перевести в ведра.

Пропорции компонентов при замесе на портландцементе с маркой не ниже М400:

| Ожидаемая марка прочности раствора | Состав в долевом соотношении | В перерасчете на массу на 1м3 бетона, кг | ||||||

| цемент | песок | щебень | вода | цемент | песок | щебень | вода, л | |

| М100 | 1 | 4,07 | 5,05 | 0,98 | 214 | 870 | 1080 | 210 |

| М150 | 3,64 | 4,6 | 0,89 | 235 | 855 | |||

| М200 | 2,78 | 3,78 | 0,74 | 286 | 495 | |||

| М250 | 2,26 | 3,25 | 0,65 | 332 | 750 | 215 | ||

| М300 | 1,85 | 2,83 | 0,58 | 383 | 705 | 220 | ||

| М350 | 1,54 | 2,5 | 0,51 | 428 | 660 | 1070 | ||

Используя данные таблицы, нетрудно заметить, что в процессе приготовления бетона объем затворяемой воды и крупнофракционного наполнителя на 1 м3 остается практически неизменным.

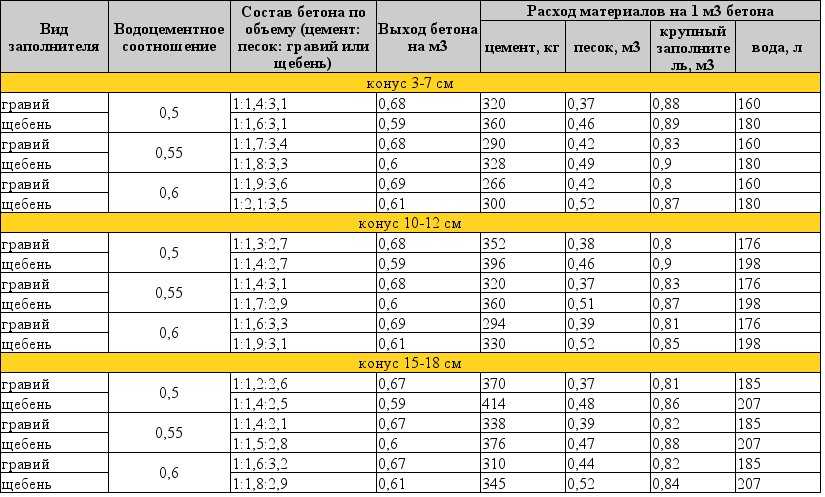

Характеристики регулируются не только изменением соотношения песка и цемента и В/Ц, но и размеров фракций щебня. Чем он крупнее, тем больше воды уходит на его замес, что недопустимо. Именно по этой причине в смеси для ответственных и нагружаемых конструкций размер зерен наполнителя ограничен 5-20 мм, а лещадность – 20 %. Поддерживать соотношение В/Ц на заданном уровне помогают пластификаторы, но их ввод увеличивает стоимость. Также следует помнить: любые бетоны нуждаются в уплотнении – чем пластичнее они будут и сильнее утрамбуются, тем надежнее прослужит конструкция.

Существует прямая связь между назначением конструкции и требуемой прочностью на сжатие, в частном строительстве марка и состав бетонной смеси подбираются в зависимости от ожидаемой нагрузки:

| Марка прочности (требуемый минимум) | Функциональное назначение | Вес цемента М400 для замеса 1м3, кг | Прочность на сжатие, кг/см2 |

| М100 | Подпорные площадки по фундаментные конструкции, тощий бетон | 220 (для цемента М300), 214 (по умолчанию) | 98,2 |

| М200 | То же, плюс основания для легких построек | 286 | 196,5 |

| М250 | Основания жилых зданий, лестничные пролеты, ограждения | 332 | 262 |

| М300 | Несущие конструкции любого типа | 383 | 289 |

| М350 | 428 | 327 |

Указанные в таблицах значения можно взять за основу для приготовления нужной марки бетона своими руками.

Важную роль играет последовательность загрузки компонентов в бетономешалку и однородность. Достичь нужного качества при перемешивании всех сухих ингредиентов вручную невозможно, для бетонирования несущих и ответственных конструкций этот способ не подходит. Правильный состав получается только в смесителе, при соблюдении строгой последовательности: вода (не весь требуемый объем) → вяжущее и песок→ наполнитель с крупными фракциями.

Вне зависимости от назначения раствора (бетон для отмостки или несущих конструкций) контролируется его консистенция и однородность. Рекомендуется выполнить проверку: оставить его на 2-3 минуты до появления небольших пузырьков воздуха, потом набрать на лопату или мастерок и перевернуть. Правильно замешенный состав упадет не сразу, он слегка прилипает к инструменту. Полученную смесь расходуют незамедлительно, жизнеспособность цемента не превышает 1 час, а процесс расслаивания и оседания более тяжелых компонентов начинается еще раньше.

Пропорции бетона для фундамента

Минимально допустимая марка готового раствора для малоэтажных построек – М200, в этом случае он включает портландцемент М400 или М500, песок без ила и мелкой пыли, гравий или щебень с размеров зерен от 5 до 20 мм, лещадностью в пределах 20 % и прочностью на сжатие не ниже 800 кг/cм2 (а лучше – еще больше), чистую водопроводную воду и пластификаторы (не более 4,8 кг на 1м3).

Для ускорения процесса опытные строители советуют отмеривать остальные компоненты согласно заранее выбранным пропорций в ведрах, отталкиваясь от одного мешка цемента весом в 50 кг. Объемная масса у каждого их них разная, в среднем 10 литровая емкость содержит 15 кг цемента, 19 – песка, 17-18 – щебня, но во избежание ошибки лучше провести свое контрольное взвешивание. На этом этапе можно отследить избыток влажности, мокрый песок весит тяжелее.

Общие пропорции состава зависят от требуемой марки прочности, дозировка в ведрах 10 л представлена в таблице:

| Марка (класс прочности) для заливки фундамента | Мешок цемента весов в 50 кг, шт | Песок, ведер | Щебень, ведер | Вода, ведер |

| М200 (В15) | 1 | 6 | 14 | 4 |

| М250 (В20) | 5 | 12 | 3,5 |

Указанные соотношения действуют при насыпной плотности цемента не менее 1300 кг/м3, этот показатель указывается на упаковке и проверяется вместе с датой выпуска. При приобретении мешков по 25 кг их просто делят на 2. Допустимый предел использования цемента – 6 месяцев, в идеале он расходуется за первые два, покупать вяжущее заранее нецелесообразно. При повышенных требованиях к фундаменту замешивается раствор с прочностью М300. Состав на 1м3 бетона при этом содержит: 350 кг цемента, 650 – песка, 1300 – щебня, 180 – воды. Соответственно, в ведрах уйдет: 25, 43, 90 и 18.

При приобретении мешков по 25 кг их просто делят на 2. Допустимый предел использования цемента – 6 месяцев, в идеале он расходуется за первые два, покупать вяжущее заранее нецелесообразно. При повышенных требованиях к фундаменту замешивается раствор с прочностью М300. Состав на 1м3 бетона при этом содержит: 350 кг цемента, 650 – песка, 1300 – щебня, 180 – воды. Соответственно, в ведрах уйдет: 25, 43, 90 и 18.

Пропорции для отмостки

Основной функцией этой конструкции является отвод воды от стен и обеспечение ровного и удобного прохода. Состав для отмостки подбирают из учета условий эксплуатации: обилия осадков, интенсивности нагрузок. В данном случае нет необходимости в дорогостоящих марках, предусматривается возможность ее демонтажа при осмотре или ремонте фундамента. Но из-за высоких требований к морозостойкости и водонепроницаемости минимум прочности строительного раствора для жилых зданий – это М200. Соотношение сухих компонентов для данной марки при использовании портландцемента М400 – 1:2,8:4,8, воды вводится как можно меньше (не более 0,65 от одной части вяжущего). В ведрах рекомендуемая дозировка включает: 1 ч цемента, 2 – песка и 5 – щебенки.

В ведрах рекомендуемая дозировка включает: 1 ч цемента, 2 – песка и 5 – щебенки.

Качество раствора для заливки отмостки зависит от двух факторов: активности вяжущего, и твердости и размера фракций щебня или гравия. Оптимальным считается значение от 5 до 20 мм, верхний предел составляет 35 мм. Бетон готовят только механизированным способом, в чашу смесителя все компоненты загружаются в ведрах или мешками по мере роста размера зерен (цемент засыпается в воду первым). За редким исключением в присадках нет необходимости. Смесь сразу выливается из чаши и расходуется полностью, в жаркую погоду свежеуложенную отмостку поливают из шланга не менее 2 дней.

Из чего состоит бетон: состав бетона |

Полезные статьи

25 декабря, 2019

admin

При заливке фундамента для жилых и хозяйственных построек, ограждений, используется бетон. В состав бетона входят несколько основных компонентов:

- Цемент, являющихся главным связующим элементом.

- Чистый песок средних фракций.

Обычно используется речной или карьерный. Избегайте попадания глины и прочих примесей.

Обычно используется речной или карьерный. Избегайте попадания глины и прочих примесей. - Гранитный либо гравийный щебень. Оптимальный размер фракции – от 5 до 20 мм.

- Чистая вода.

- Пластификаторы и специальные добавки. Они могут, к примеру, усиливать гидроизоляцию, пластичность, прочность.

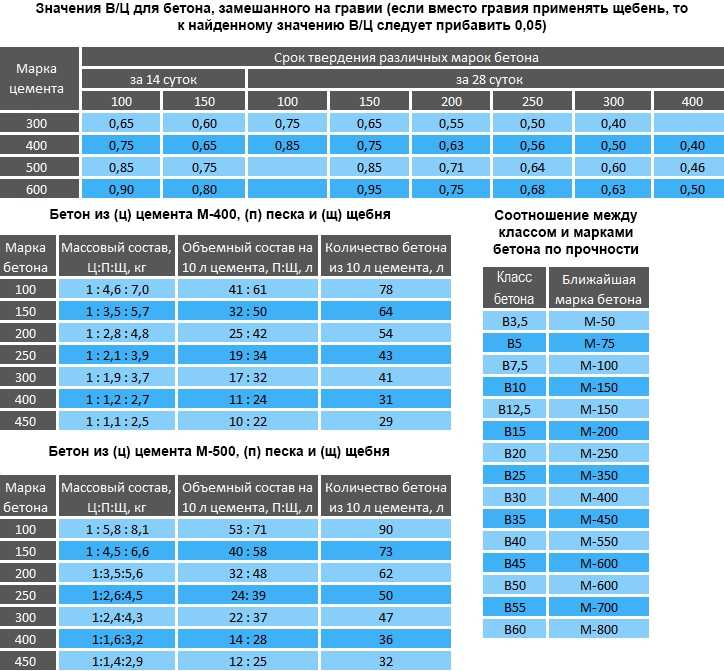

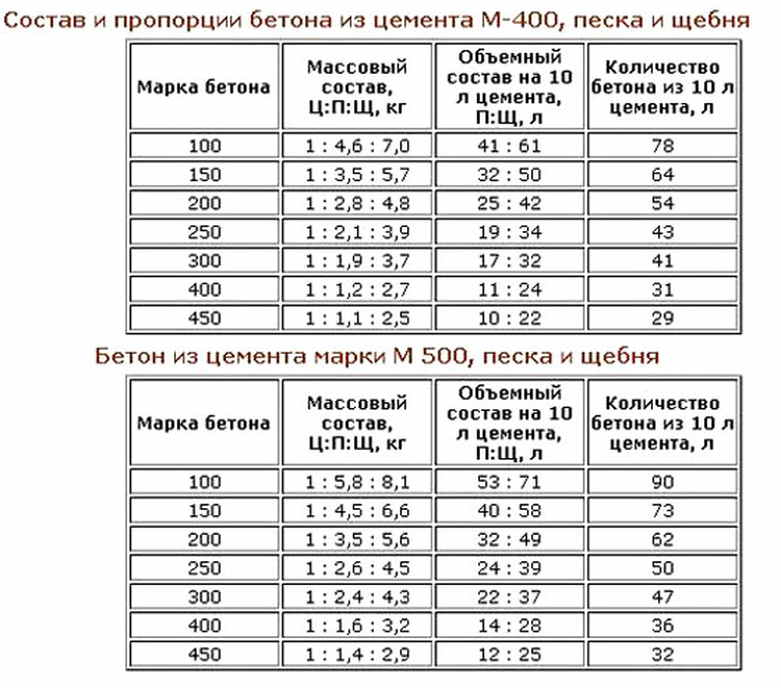

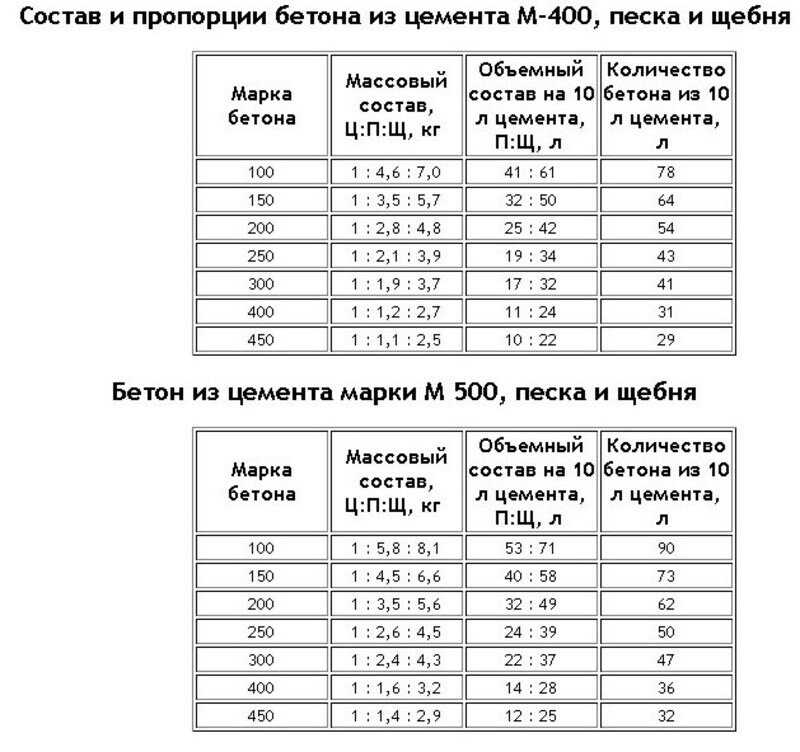

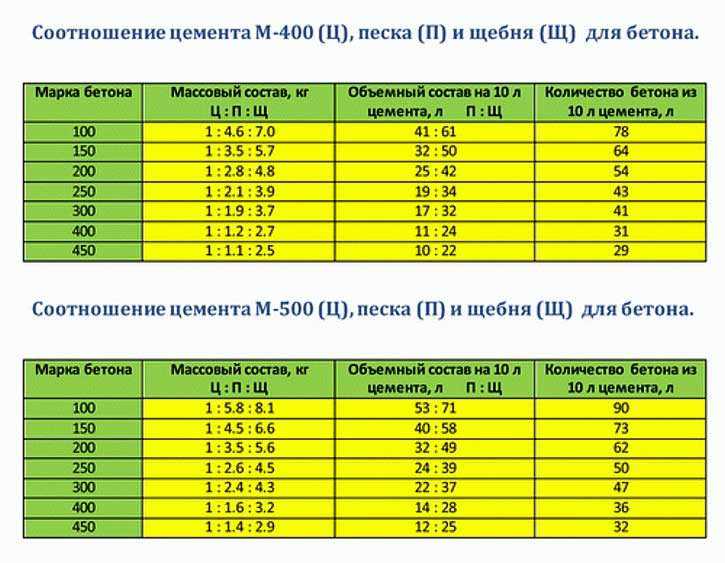

Марка бетона определяется двумя параметрами – составом и пропорциями компонентов. Например, для приготовления бетона М100 используется пропорция 1 л. цемента м400, 4,6 кг. песка и 7 кг. щебня. Если применяется цемент м500, то соотношение будет 1/5,8/8,1.

Цемент в составе бетона

Обычно вяжущим в составе бетона являются цементы М400 В32,5 или М500 (класс В42,5). Это портландцементы, маркируемые по современному стандарту ЦЕМ II. Если планируется возведение объекта со значительными прогнозируемыми нагрузками, применяется цемент М500 (ЦЕМ II 42,5).

Важно, чтобы цемент не содержал комки и уплотнения. Если порошок неоднородный, упаковка повреждена, вероятно, что цемент утратил вяжущие свойства, и применять его нельзя. Проверяйте качество, целостность упаковочного материала, условия хранения.

Проверяйте качество, целостность упаковочного материала, условия хранения.

Важно: марка цемента всегда должна превышать класс бетона в два раза и более. Если необходимо замесить бетон М150, потребуется цемент М400. При недостатке цемента снижается плотность раствора, а избыток становится причиной перерасхода.

Щебень. Виды и особенности

Шебень — сыпучий заполнитель, получаемый путём дробления гравия, различных горных пород. Фракции щебня в строительстве выбирают, исходя из сферы применения:

- Мелкофракционный щебень 5 – 10 применяют при изготовлении тонкостенных железобетонных изделий, а также изменения состава (оптимизации) бетона с заполнителем крупных фракций.

- Сыпучие фракции от 5 до 20 – используются в постройке мостовых конструкций и малоэтажных зданий. Также эффективны при изготовлении различных ЖБИ.

- Среднефракционный щебень 20 – 40 применяется для многоэтажных зданий при заливке фундамента, в строительстве производственных объектов, железных дорог, автомобильных трасс.

- Крупнозернистая фракция от 40 до 70 – оптимальное решение для крупногабаритного строительства.

- Самая крупная щебневая фракция от 70 до 120 обычно используется для габионов, масштабных сооружений и в качестве оформления для искусственных водоёмов.

Выбор щебня обусловлен не только размером, но и некоторыми другими характеристиками:

- Стойкость к воздействию низких температур. Материал должен сохранять свойства после определенного количества циклов замерзания и оттаивания. Морозостойкость указывается в формате литера F и цифра. Для строительства рекомендуется использовать F300 и выше.

- Прочность, зависящая от исходной породы. Наиболее прочными считаются гранитные и базальтовые породы марок от 1200 до 1600. Также могут применять гравийный и известняковый щебень.

- Радиоактивный фон. Самый высокий – у гранитного щебня. Уровень зависит от месторождения. По действующим нормативам для жилых домов разрешен только I класс радиоактивности.

Также в состав бетона входит чистая питьевая вода. Её получают из водопровода, а если это технически невозможно, необходимо провести лабораторный анализ. Важно, чтобы в ней отсутствовали вещества, изменяющие свойства раствора, его пластичность.

Её получают из водопровода, а если это технически невозможно, необходимо провести лабораторный анализ. Важно, чтобы в ней отсутствовали вещества, изменяющие свойства раствора, его пластичность.

Модифицирующие добавки

Существует множество видов добавок, входящих в состав бетона для изменения его характеристик. Они могут повышать стойкость к деформациям, влажности, перепадам температур. Также выпускаются пластифицирующие добавки. Используя этот компонент, можно ускорить схватывание и упрочнение.

Бетон | Определение, состав, использование, типы и факты

бетон

Все СМИ

- Похожие темы:

- набрызг-бетон железобетон сборный железобетон монолитный бетон опус цементикум

Просмотреть весь связанный контент →

Популярные вопросы

Из чего делают бетон?

Бетон состоит из твердого и химически инертного зернистого вещества, называемого заполнителем (обычно песок и гравий), связанных вместе цементом и водой.

Кто изобрел вяжущее вещество, наиболее часто используемое в современном производстве бетона?

В 1824 году английский изобретатель Джозеф Аспдин сжег и измельчил смесь известняка и глины. Эта смесь, называемая портландцементом, остается доминирующим вяжущим веществом, используемым в производстве бетона.

Какие факторы влияют на прочность бетона?

На прочность бетона влияют факторы окружающей среды, особенно температура и влажность. Если он высохнет преждевременно, он может быть не в состоянии противостоять неравным растягивающим напряжениям. Низкие температуры также могут оказать неблагоприятное воздействие.

бетон , в строительстве, конструкционный материал, состоящий из твердого, химически инертного зернистого вещества, известного как заполнитель (обычно песок и гравий), который связан цементом и водой.

У древних ассирийцев и вавилонян в качестве связующего вещества чаще всего использовалась глина. Египтяне разработали вещество, более похожее на современный бетон, используя в качестве связующих известь и гипс. Известь (оксид кальция), получаемая из известняка, мела или (где это было доступно) раковин устриц, оставалась основным пуццолановым или цементообразующим веществом до начала 1800-х годов. В 1824 году английский изобретатель Джозеф Аспдин сжег и измельчил смесь известняка и глины. Эта смесь, называемая портландцементом, остается доминирующим вяжущим веществом, используемым в производстве бетона.

Египтяне разработали вещество, более похожее на современный бетон, используя в качестве связующих известь и гипс. Известь (оксид кальция), получаемая из известняка, мела или (где это было доступно) раковин устриц, оставалась основным пуццолановым или цементообразующим веществом до начала 1800-х годов. В 1824 году английский изобретатель Джозеф Аспдин сжег и измельчил смесь известняка и глины. Эта смесь, называемая портландцементом, остается доминирующим вяжущим веществом, используемым в производстве бетона.

Викторина «Британника»

Строительные блоки предметов повседневного обихода

Заполнители обычно бывают мелкими (размером от 0,025 до 6,5 мм [от 0,001 до 0,25 дюйма]) или крупными (от 6,5 до 38 мм [0,25 до 1,5 дюйма] или больше). Все заполнители должны быть чистыми и не содержать примесей мягких частиц или растительных веществ, поскольку даже небольшое количество органических соединений почвы приводит к химическим реакциям, серьезно влияющим на прочность бетона.

Бетон характеризуется типом используемого заполнителя или цемента, особыми качествами, которые он проявляет, или методами, используемыми для его производства. В обычном конструкционном бетоне характер бетона во многом определяется водоцементным отношением. Чем ниже содержание воды, при прочих равных условиях, тем прочнее бетон. В смеси должно быть столько воды, чтобы каждая частица заполнителя была полностью окружена цементным тестом, чтобы пространство между заполнителями было заполнено, а бетон был достаточно жидким, чтобы его можно было заливать и эффективно распределять. Еще одним фактором долговечности является количество цемента по отношению к заполнителю (выраженное в виде трехчастного соотношения — цемента к мелкому заполнителю и к крупному заполнителю). Там, где требуется особенно прочный бетон, заполнителя будет относительно меньше.

Прочность бетона измеряется в фунтах на квадратный дюйм или килограммах на квадратный сантиметр силы, необходимой для разрушения образца заданного возраста или твердости. На прочность бетона влияют факторы окружающей среды, особенно температура и влажность. Если дать ему высохнуть преждевременно, он может испытывать неравные растягивающие напряжения, которым в несовершенно затвердевшем состоянии противостоять невозможно. В процессе, известном как отверждение, бетон остается влажным в течение некоторого времени после заливки, чтобы замедлить усадку, возникающую по мере его затвердевания. Низкие температуры также негативно сказываются на его прочности. Чтобы компенсировать это, к цементу примешивают такую добавку, как хлорид кальция. Это ускоряет процесс схватывания, что, в свою очередь, приводит к выделению тепла, достаточного для противодействия умеренно низким температурам. Большие бетонные формы, которые не могут быть надлежащим образом покрыты, не заливают при отрицательных температурах.

На прочность бетона влияют факторы окружающей среды, особенно температура и влажность. Если дать ему высохнуть преждевременно, он может испытывать неравные растягивающие напряжения, которым в несовершенно затвердевшем состоянии противостоять невозможно. В процессе, известном как отверждение, бетон остается влажным в течение некоторого времени после заливки, чтобы замедлить усадку, возникающую по мере его затвердевания. Низкие температуры также негативно сказываются на его прочности. Чтобы компенсировать это, к цементу примешивают такую добавку, как хлорид кальция. Это ускоряет процесс схватывания, что, в свою очередь, приводит к выделению тепла, достаточного для противодействия умеренно низким температурам. Большие бетонные формы, которые не могут быть надлежащим образом покрыты, не заливают при отрицательных температурах.

Бетон, затвердевший на закладном металле (обычно стали), называется железобетоном или железобетоном. Его изобретение обычно приписывают Жозефу Монье, парижскому садовнику, который делал садовые горшки и кадки из бетона, армированного железной сеткой; он получил патент в 1867 году. Арматурная сталь, которая может иметь форму стержней, стержней или сетки, обеспечивает прочность на растяжение. Обычный бетон плохо выдерживает нагрузки, такие как воздействие ветра, землетрясения, вибрации и другие изгибающие силы, и поэтому не подходит для многих структурных применений. В железобетоне прочность стали на растяжение и прочность бетона на сжатие делают элемент способным выдерживать тяжелые напряжения всех видов на значительных пролетах. Текучесть бетонной смеси позволяет расположить сталь в точке или вблизи точки, где ожидается наибольшее напряжение.

Арматурная сталь, которая может иметь форму стержней, стержней или сетки, обеспечивает прочность на растяжение. Обычный бетон плохо выдерживает нагрузки, такие как воздействие ветра, землетрясения, вибрации и другие изгибающие силы, и поэтому не подходит для многих структурных применений. В железобетоне прочность стали на растяжение и прочность бетона на сжатие делают элемент способным выдерживать тяжелые напряжения всех видов на значительных пролетах. Текучесть бетонной смеси позволяет расположить сталь в точке или вблизи точки, где ожидается наибольшее напряжение.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

Узнайте, как гидрофобные свойства этого пористого бетона избавляют от необходимости его очистки

Посмотреть все видео к этой статье Еще одна инновация в каменном строительстве — использование предварительно напряженного бетона. Это достигается за счет процессов предварительного или постнатяжения. При предварительном натяжении отрезки стальной проволоки, тросов или тросов укладываются в пустую форму, а затем натягиваются и закрепляются. После заливки бетона и его схватывания анкеры освобождаются, и, поскольку сталь стремится вернуться к своей первоначальной длине, она сжимает бетон. В процессе предварительного натяжения сталь пропускается через каналы, сформированные в бетоне. Когда бетон затвердеет, сталь крепится к внешней стороне элемента с помощью какого-либо захватного устройства. Прикладывая измеряемое усилие растяжения к стали, можно точно регулировать величину сжатия, передаваемого бетону. Предварительно напряженный бетон нейтрализует силы растяжения, которые могут разрушить обычный бетон, сжимая область до точки, в которой напряжение не ощущается до тех пор, пока не будет преодолена прочность сжатой секции. Поскольку он достигает прочности без использования тяжелой стальной арматуры, он с большим успехом использовался для создания более легких, неглубоких и более элегантных конструкций, таких как мосты и обширные крыши.

После заливки бетона и его схватывания анкеры освобождаются, и, поскольку сталь стремится вернуться к своей первоначальной длине, она сжимает бетон. В процессе предварительного натяжения сталь пропускается через каналы, сформированные в бетоне. Когда бетон затвердеет, сталь крепится к внешней стороне элемента с помощью какого-либо захватного устройства. Прикладывая измеряемое усилие растяжения к стали, можно точно регулировать величину сжатия, передаваемого бетону. Предварительно напряженный бетон нейтрализует силы растяжения, которые могут разрушить обычный бетон, сжимая область до точки, в которой напряжение не ощущается до тех пор, пока не будет преодолена прочность сжатой секции. Поскольку он достигает прочности без использования тяжелой стальной арматуры, он с большим успехом использовался для создания более легких, неглубоких и более элегантных конструкций, таких как мосты и обширные крыши.

Помимо огромной прочности и изначальной способности принимать практически любую форму, бетон обладает огнестойкостью и стал одним из самых распространенных строительных материалов в мире.

Редакция Британской энциклопедии Эта статья была недавно отредактирована и обновлена Адамом Августином.

Основы бетона — ConcreteState

КАК ПРОИЗВОДИТСЯ ЦЕМЕНТ

Портландцемент является основным компонентом бетона. Бетон формируется из портландцемента, образующего пасту с водой, которая связывается с песком и камнем для затвердевания.

Цемент производится с помощью тщательно контролируемой химической комбинации кальция, кремния, алюминия, железа и других ингредиентов.

Обычные материалы, используемые для производства цемента, включают известняк, ракушки и мел или мергель в сочетании со сланцами, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой. Эти ингредиенты при нагревании при высоких температурах образуют похожее на камень вещество, которое растирается в мелкий порошок, который мы обычно называем цементом.

Каменщик Джозеф Аспдин из Лидса, Англия, впервые изготовил портландцемент в начале 19 века. ХХ века, сжигая известняковую муку и глину в своей кухонной плите. С помощью этого грубого метода он заложил основу для промышленности, которая ежегодно перерабатывает буквально горы известняка, глины, цементной породы и других материалов в порошок настолько мелкий, что он проходит через сито, способное удерживать воду.

ХХ века, сжигая известняковую муку и глину в своей кухонной плите. С помощью этого грубого метода он заложил основу для промышленности, которая ежегодно перерабатывает буквально горы известняка, глины, цементной породы и других материалов в порошок настолько мелкий, что он проходит через сито, способное удерживать воду.

Лаборатории цементных заводов проверяют каждый этап производства портландцемента с помощью частых химических и физических испытаний. Лаборатории также анализируют и тестируют готовый продукт, чтобы убедиться, что он соответствует всем отраслевым спецификациям.

Наиболее распространенным способом производства портландцемента является сухой способ. Первым шагом является добыча основного сырья, в основном известняка, глины и других материалов. После добычи порода дробится. Это включает в себя несколько этапов. Первое дробление уменьшает камень до максимального размера около шести дюймов. Затем порода поступает на вторичные дробилки или молотковые мельницы для измельчения примерно до трех дюймов или меньше. Щебень смешивают с другими ингредиентами, такими как железная руда или летучая зола, измельчают, смешивают и подают в цементную печь.

Щебень смешивают с другими ингредиентами, такими как железная руда или летучая зола, измельчают, смешивают и подают в цементную печь.

Цементная печь нагревает все ингредиенты примерно до 2700 градусов по Фаренгейту в огромных цилиндрических стальных вращающихся печах, облицованных специальным огнеупорным кирпичом. Печи часто достигают 12 футов в диаметре — достаточно больших, чтобы вместить автомобиль, и во многих случаях длиннее, чем высота 40-этажного здания. Большие печи установлены с небольшим наклоном оси от горизонтали.

Мелкоизмельченное сырье или суспензия подается в верхнюю часть. В нижней части находится ревущий взрыв пламени, производимый точно контролируемым сжиганием порошкообразного угля, нефти, альтернативных видов топлива или газа при принудительной тяге.

Когда материал проходит через печь, некоторые элементы удаляются в виде газов. Остальные элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выходит из печи в виде серых шариков размером с мрамор.

Клинкер выгружается раскаленным докрасна из нижнего конца печи и обычно доводится до рабочей температуры в различных типах охладителей. Нагретый воздух из охладителей возвращается в печи, что позволяет экономить топливо и повышает эффективность горения.

После охлаждения клинкера цементные заводы измельчают его и смешивают с небольшим количеством гипса и известняка. Цемент настолько мелкий, что в одном фунте цемента содержится 150 миллиардов зерен. Цемент теперь готов к транспортировке на заводы по производству товарного бетона для использования в различных строительных проектах.

Хотя сухой процесс является наиболее современным и популярным способом производства цемента, в некоторых печах в Соединенных Штатах используется мокрый процесс. Эти два процесса по существу похожи, за исключением мокрого процесса, когда сырье измельчается с водой 9.0003 р перед подачей в печь.

КАК ИЗГОТОВЛЕН БЕТОН В своей простейшей форме бетон представляет собой смесь пасты и заполнителей или горных пород. Паста, состоящая из портландцемента и воды, покрывает поверхность мелких (мелких) и крупных (крупных) заполнителей. Благодаря химической реакции, называемой гидратацией, паста затвердевает и набирает силу, образуя каменную массу, известную как бетон.

Паста, состоящая из портландцемента и воды, покрывает поверхность мелких (мелких) и крупных (крупных) заполнителей. Благодаря химической реакции, называемой гидратацией, паста затвердевает и набирает силу, образуя каменную массу, известную как бетон.

В этом процессе лежит ключ к замечательным свойствам бетона: он пластичен и податлив при свежем смешивании, прочен и долговечен при затвердевании. Эти качества объясняют, почему из одного материала, бетона, можно строить небоскребы, мосты, тротуары и супермагистрали, дома и плотины.

Дозирование

Ключом к получению прочного и долговечного бетона является тщательное дозирование и смешивание ингредиентов. Смесь, в которой недостаточно пасты, чтобы заполнить все пустоты между заполнителями, будет трудно укладывать, и она будет давать шероховатую поверхность и пористый бетон. Смесь с избытком цементного теста легко укладывается и дает гладкую поверхность; однако полученный бетон нерентабелен и может легко треснуть.

Химический состав портландцемента оживает в присутствии воды. Цемент и вода образуют пасту, которая покрывает каждую частицу камня и песка — заполнители. Благодаря химической реакции, называемой гидратацией, цементное тесто затвердевает и набирает прочность.

Качество пасты определяет характер бетона. Прочность пасты, в свою очередь, зависит от соотношения воды и цемента. Водоцементное отношение – это отношение массы воды затворения к массе цемента. Высококачественный бетон производится за счет максимально возможного снижения водоцементного отношения без ущерба для удобоукладываемости свежего бетона, что позволяет правильно его укладывать, уплотнять и выдерживать.

Правильно подобранная смесь обладает желаемой удобоукладываемостью для свежего бетона и требуемой долговечностью и прочностью для затвердевшего бетона. Как правило, смесь содержит от 10 до 15 процентов цемента, от 60 до 75 процентов заполнителя и от 15 до 20 процентов воды. Вовлеченный воздух во многих бетонных смесях также может занимать еще от 5 до 8 процентов.

Прочие ингредиенты

Почти любая природная вода, пригодная для питья и не имеющая ярко выраженного вкуса или запаха, может использоваться в качестве воды для затворения бетона. Чрезмерное количество примесей в воде для затворения может не только повлиять на время схватывания и прочность бетона, но также может вызвать высолы, образование пятен, коррозию арматуры, нестабильность объема и снижение долговечности. Спецификации бетонной смеси обычно устанавливают ограничения на содержание хлоридов, сульфатов, щелочей и твердых веществ в воде затворения, если только нельзя провести испытания для определения влияния примеси на конечный бетон.

Хотя большая часть питьевой воды подходит для замешивания бетона, заполнители выбирают тщательно. Заполнители составляют от 60 до 75 процентов от общего объема бетона. Тип и размер используемого заполнителя зависит от толщины и назначения конечного бетонного изделия.

Относительно тонкие секции зданий требуют мелкого крупного заполнителя, хотя в больших плотинах используются заполнители диаметром до шести дюймов. Для эффективного использования пасты желательна непрерывная градация размеров частиц. Кроме того, заполнители должны быть чистыми и не содержать каких-либо веществ, которые могут повлиять на качество бетона.

Для эффективного использования пасты желательна непрерывная градация размеров частиц. Кроме того, заполнители должны быть чистыми и не содержать каких-либо веществ, которые могут повлиять на качество бетона.

Начало гидратации

Вскоре после соединения заполнителей, воды и цемента смесь начинает твердеть. Все портландцементы представляют собой гидравлические цементы, которые схватываются и затвердевают в результате химической реакции с водой, называемой гидратацией. В ходе этой реакции на поверхности каждой частицы цемента образуется узел. Узел растет и расширяется, пока не соединится с узлами из других частиц цемента или не прилипнет к соседним агрегатам.

После того, как бетон тщательно перемешан и готов к обработке, его следует поместить в формы до того, как смесь станет слишком густой.

Во время укладки бетон уплотняется, чтобы уплотнить его внутри форм и устранить потенциальные дефекты, такие как соты и воздушные карманы.

В случае плит бетон выдерживают до тех пор, пока не исчезнет пленка влаги на поверхности, затем с помощью деревянной или металлической терки сглаживают бетон. Затирка дает относительно ровную, но слегка шероховатую текстуру, которая обладает хорошей устойчивостью к скольжению и часто используется в качестве окончательной отделки для наружных плит. Если требуется гладкая, твердая, плотная поверхность, после затирки следует стальная затирка.

Затирка дает относительно ровную, но слегка шероховатую текстуру, которая обладает хорошей устойчивостью к скольжению и часто используется в качестве окончательной отделки для наружных плит. Если требуется гладкая, твердая, плотная поверхность, после затирки следует стальная затирка.

Отверждение начинается после того, как открытые поверхности бетона затвердеют в достаточной степени, чтобы противостоять повреждениям. Отверждение обеспечивает постоянную гидратацию цемента, благодаря чему бетон продолжает набирать прочность. Бетонные поверхности затвердевают, обрызгивая водяным туманом или используя влагоудерживающие ткани, такие как мешковина или хлопчатобумажные маты. Другие методы отверждения предотвращают испарение воды, герметизируя поверхность пластиком или специальными спреями, называемыми отвердителями.

Специальные технологии используются для отверждения бетона в экстремально холодную или жаркую погоду для защиты бетона. Чем дольше бетон будет оставаться влажным, тем прочнее и долговечнее он станет.