ПЛАСТИЧНОСТЬ | Энциклопедия Кругосвет

ПЛАСТИЧНОСТЬ – свойство твердых тел изменять форму и размеры под влиянием внешних нагрузок и сохранять ее, когда нагрузки перестают действовать (после снятия нагрузок).

Первое представление о свойстве материала, называемом пластичностью, дает комок пластилина, который под давлением пальцев легко меняет форму, и сохраняет новую форму после действия на него (в отличие о растянутой пружинки, которая опять сожмется, если ее отпустить В этом смысле говорят, что пружинка упруга, а пластилин пластичен. Пластилин и пластичность – слова одного корня, от греческого слова пластика, что значит лепка, от глагола «лепить» (из глины).

Чтобы получить более точное представление о свойстве пластичности, можно сделать (или представить себе) простой опыт. Пусть есть вытянутый параллелепипед (стержень) из пластилина, длинное ребро которого составляет приблизительно 10 см, а малая грань представляет собой квадрат 1 см × 1 см. Пусть этот стержень опирается концами на две опоры («мостик»). Если на средину стержня класть металлические грузики (например, монеты), то пока нагрузка невелика, изменение формы стержня на глаз незаметно. При дальнейшем нагружении обнаруживается, что в некоторый момент стержень прогибается и становится криволинейным. Если убрать все грузики, криволинейная форма все равно сохранится.

Этот опыт показывает, что стержень из материала, обладающего свойством пластичности, сопротивляется действию нагрузок, почти не изменяя свою форму, до тех пор, пока нагрузка не превысит некоторый порог, после чего происходит заметное изменение формы, сохраняющееся и после снятия нагрузки. В этом суть пластичности, но не вся – изменение формы (деформирование) зависит только от приложенной нагрузки и не изменяется само по себе с течением времени. Если деформирование при неизменной нагрузке все же происходит, то материал называют не пластическим, а вязкопластическим или вязкоупругим ( см. РЕОЛОГИЯ; ПОЛЗУЧЕСТЬ). Конечно, пластилин – это знакомый и наглядный пример пластического материала. Важно то, что свойство пластичности присуще очень многим конструкционным материалам. В первую очередь, это – металлы и сплавы – сталь, железо, медь, алюминий и другие, но представление о пластическом деформировании оказывается очень полезным и для понимания процессов деформирования композиционных материалов, в том числе металлокерамических, углеродных и полимерных.

Пластичность материала как бы противопоставлена упругости: пластическое тело сохраняет приданную ему форму, а упругое – восстанавливает первоначальную. Но пластичность противопоставляется еще и хрупкости: пластическое тело отвечает на увеличение нагрузки заметным изменением формы, а хрупкое (например, стекло) – появлением трещин и разрушением.

Изучение пластичности развивается по двум направлениям: одно из них связано, в первую очередь, с проблемами техники и цель его – ответ на вопрос: если конструкция подвергается воздействию внешних сил известной величины, каково при этом меняется форма – т.е. как она деформируется? Это важно знать конструктору, но есть и еще одно важное обстоятельство: обычно пластичность предшествует разрушению, так что изучение пластических деформаций является основой прогноза прочности и долговечности конструкции.

Второе направление изучения пластичности – это исследование того, что происходит в материале, как говорят, на микроуровне, т.е., что происходит внутри материала, например, при пластическом изгибе балки. Можно, по аналогии с опытом на изгиб стержня, сделать опыт на его растяжение: верхний конец стержня (его обычно называют образцом) закрепляют, а к нижнему прикладывают нагрузку. В этом случае заметить на глаз изменение длины образца трудно, но если измерять деформации специальными приборами, то обнаруживается, что процесс деформирования оказывается похожим на тот, что и в опыте с изгибом: при постепенном возрастании растягивающей нагрузки сначала проявляются очень малые упругие деформации, когда же нагрузка достигает порогового значения, то деформации (теперь уже, в основном, пластические) становятся, во-первых, более существенными, а, во-вторых, необратимыми (т.е. не исчезают после снятия нагрузки).

При этом обнаруживаются интересные явления. Если в опыте на растяжение использовать стальной образец в виде длинной пластинки с полированной (зеркальной) поверхностью, то в процессе пластического деформирования на этой поверхности появляется много близких тонких параллельных прямых линий, ориентированных под углом 45° к оси образца (ось образца – здесь прямая линия, проходящая посредине пластинки, параллельно ее длинным сторонам). Эти линии называются линиями Людерса – Чернова (по фамилиям открывших их ученых).

Микроскопический анализ этих линий показывает, что они появляются в результате того, что в материале пластинки происходит сдвиг, т.е. один тонкий слой как бы сдвигается относительно второго, второй – относительно третьего и т.д., как карты в колоде. Можно сказать, что линии Людерса – Чернова и есть границы сдвигающихся слоев. На рис.1 схематически изображена картина такого деформирования. Эта схема позволяет понять, как такие сдвиги приводят к пластическому удлинению образца и почему после снятия нагрузки пластические деформации не исчезают. Более сложные и точные опыты показали, что пластические деформации металлов и сплавов всегда вызываются сдвигами внутри материала. Кроме того, в пористых материалах происходят деформации, по внешним проявлениям очень сходные с пластическими, но связанные с уменьшением пор. Наиболее знакомым пористым материалом является пенопласт; в технике пористые материалы создает порошковая металлургия, где детали прессуются из металлического порошка.

Можно довольно точно описать картину деформирования, считая, что упругие деформации тела – это результат изменения расстояния между атомами, из которых оно состоит, а пластические деформации – результат сдвигов.

Итак, пластичность – результат сдвигов. А как происходят сами сдвиги? На этот вопрос (и на многие другие) отвечают разделы физики: физика твердого тела, теория дислокаций, физика металлов и т.д.

Таковы два направления, по которым исследуется пластичности, первое называется феноменологическим – оно изучает феномен пластичности так, как его можно наблюдать в опытах с образцами и нагрузками, и не опирается на результаты микроскопических опытов. Феноменологическое изучение пластичности металлов начинается с классического опыта на растяжение. Его результаты представляются в виде графиков (рис. 2), где по вертикальной оси откладывается напряжение s, равное растягивающей силе P, отнесенной к площади сечения образца F, т.е.

s = P/F

а по горизонтали – деформация образца e, равная удлинению dl образца (под действием силы

e = dl/l

На рис. 2 изображен график, который называется «кривой растяжения»; материал – одна из марок стали. В начале нагружения (на графике от точки O до точки A) напряжение и деформация оказываются пропорциональными, т.е. имеет место закон Гука. Коэффициент пропорциональности называется модулем упругости (или модулем Юнга) E. Точка A на графике называется пределом упругости – после нее пропорциональность, свойственная упругости, сменяется криволинейной зависимостью, причем теперь деформация растет значительно быстрее, чем напряжение. Если в некоторой точке B мы начнем уменьшать напряжение (это называется разгрузкой), то на графике получится кривая, мало отличающаяся от прямой – BC со стрелкой вниз. Если, доведя напряжение до нуля, снова его увеличивать, на графике получится кривая CB1 (со стрелкой вверх), причем далее эта кривая плавно перейдет в кривую B1D, которая получилась бы при деформировании образца без разгрузки. Для простоты обычно обе кривые, BC и CB1, заменяют отрезком прямой B2C, который параллелен отрезку OA.

Есть несколько вариантов теории пластичности, которые отличаются, с одной стороны, тем, насколько точно они учитывают реальные особенности процесса деформирования упруго-пластического материала, и, с другой стороны, используемым математическим аппаратом. Одни теории являются менее точными, но более простыми и удобными для расчетов, что очень важно, так как расчет пластических деформаций в телах сложной формы представляет собой очень трудную задачу даже при использовании современных компьютеров. Другие теории могли бы обеспечить высокую точность, но приводят к очень большим трудностям, как математическим, так и экспериментальным. По-видимому, создание «идеальной» теории, сочетающей физическую наглядность, математическую простоту и в то же время обеспечивающей адекватное описание процессов пластического деформирования, является делом будущего. Но даже «простые» теории пластичности на самом деле достаточно сложны, так как требуют знания и понимания многих экспериментальных результатов и серьезной математической подготовки. В качестве примера можно рассмотреть идею самой простой теории пластичности.

В самом простом случае опыта на растяжение образца процесс упругого деформирования описывается законом Гука

s = E/e

За пределом упругости пропорциональности нет, но экспериментальную кривую растяжения можно описать, если считать, что модуль упругости E при этом перестает быть постоянной величиной и становится функцией деформации, т.е.

В этих формулах появляется новая функция w = w(e), которая называется функцией пластичности и должна быть найдена из экспериментальных данных.

Видно, что функция w(e) тождественно равна нулю при упругих деформациях и возрастает при пластических. Тогда ясно, что и упругие, и пластические деформации описываются уравнением, обобщающим закон Гука

s = E[1 – w (e)]e

Это уравнение описывает кривую деформирования, из которой оно, по существу, и получено и это так, пока речь идет только об опыте на растяжение. Но теория пластичности должна «уметь» описывать любые процессы деформирования – например, и кручение, и изгиб, и их совместное проявление, а для этого формулу необходимо существенно обобщить и сформулировать аналогичные по сути, но неизмеримо более сложные соотношения, которые связывали бы шесть компонент тензора деформаций с шестью компонентами тензора напряжений. Здесь и начинаются сложности.

Классическая деформационная теория называется «теорией малых упругопластических деформаций». Эта теория основана на трех экспериментальных фактах:

1. При различных упругопластических деформациях в каждой точке тела существует универсальная функциональная зависимость между среднеквадратичным значением сдвиговых деформаций и аналогичным среднеквадратичным значением сдвиговых напряжений.

2. При упругопластическом деформировании материала изменение объема всегда происходит упруго.

3. Первые два утверждения справедливы только при условии, что все внешние силы, действующие на тело, возрастают пропорционально друг другу (точнее – пропорционально одному параметру, например, времени). Это так называемое «простое» или «пропорциональное» нагружение.

Чтобы правильно понять эти три утверждения, нужно принять во внимание следующее:

Теория пластичности, как и все эмпирические теории, по своему существу является теорией приближенной. Это означает, что при известных условиях, когда она может описывать физическую реальность («условия применимости»), эмпирическая теория эту реальность описывает с относительно небольшой, но всегда присутствующей погрешностью (проще говоря, с небольшой ошибкой).

Теория пластичности, о которой идет речь, может дать ответ с погрешностью, близкой к 10%. И почти всегда такая погрешность оказывается вполне приемлемой – говорят, что «теория хорошо работает».

Математическая формулировка теории: пусть есть тензор деформации e ij и тензор напряжений sij. Требуется написать формулы (соотношения), которые связывают эти тензоры при малых упругопластических деформациях, подобно тому, как закон Гука связывает их при упругих деформациях.

Учитывая различные закономерности объемного и сдвигового деформирования, можно разделить тензоры на объемную (шаровую) и сдвиговую (девиаторную) части:

e ij = 1/3 Q dij + eij

sij = sdij + sij

(см. ДЕФОРМАЦИЯ;)

Следующий шаг – установление связи сдвиговых напряжений с деформацииями, поскольку пластичность – это сдвиги.

Для девиатора деформаций среднеквадратичный сдвиг в данной точке определяется формулой

Аналогично, среднеквадратичное сдвиговое напряжение определяется:

(величины и часто называют «интенсивностями» напряжений и деформаций). Теперь можно математически записать первый постулат:

Это и есть универсальная функциональная зависимость между и , а универсальна она в том смысле, что имеет место в любой точке тела и при любом виде деформаций (изгиб, кручение, их комбинация и т.д.). Функция считается известной, а фактически должна быть найдена из обработки результатов эксперимента. Так как в силу универсальности она одинакова всегда, в частности, в любом опыте, то удобно использовать опыт на кручение трубки, из которого эта функция определяется особенно легко.

В пределах упругости, и зависимость между и превращается в закон Гука. В теории пластичности считается, что в любой точке тела пластические деформации появляются тогда, когда величина достигает некоторого значения es. Это значение находится из эксперимента и называется пределом текучести по деформациям. Таким образом, условие появления первых пластических деформаций запишется в виде

Это условие называется условием пластичности Хубера – Мизеса. Таким образом, можно окончательно записать

если

если

Второй постулат записывается в виде: s = KQ

где s – среднее нормальное напряжение (давление) в данной точке, а Q – относительное изменение объема малой частицы, окружающей эту точку. Число K > 0 называется объемным модулем упругости. Таким образом, относительное изменение объема малой частицы пропорционально среднему нормальному напряжению в этой частице.

Теперь можно записать определяющие соотношения теории малых упругопластических деформаций:

Девиаторы напряжений и деформаций связаны пропорциональной зависимостью

Коэффициент пропорциональности за пределами упругости перестает быть постоянным и становится переменной величиной:

Функция становится отличной от нуля при выполнении неравенства, связанного с условиями пластичности Хубера–Мизеса

Шаровые тензоры напряжений деформаций всегда пропорциональны

s·dij = KQ·dij

или, что эквивалентно,

s = KQ

Все это справедливо только при пропорциональном нагружении, которое иногда называют простым, так как сложное нагружение – это непропорциональное нагружение. Оказывается, что в опыте, когда трубка подвергается растяжению силой P и кручению моментом M, деформации будут различными, в зависимости от того, как прикладываются нагрузки: сразу обе, сначала M, потом P, или наоборот. Это обстоятельство приводит к тому, что теорию пластичности при сложном нагружении уже нельзя построить по аналогии с теорией упругости.

Приведенная теория была разработана, экспериментально и теоретически обоснована и внедрена в инженерную практику работами А.Ильюшина, который опирался на работы своих предшественников – в первую очередь, Х.Хенки и Р.фон Мизеса.

Владимир Кузнецов

www.krugosvet.ru

Пластичность (физика) — это… Что такое Пластичность (физика)?

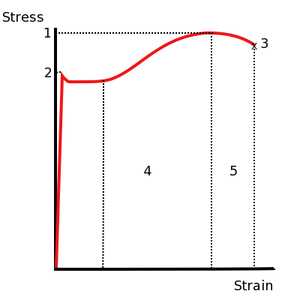

Типичная диаграмма σ—ε растяжения для малоуглеродистой стали

Типичная диаграмма σ—ε растяжения для малоуглеродистой стали 1. Предел прочности (временное сопротивление разрушению)

2. Предел текучести (верхний)

3. Точка разрушения

4. Область деформационного упрочнения

5. Образование шейки на образце

Пласти́чность — способность материала без разрушения получать большие остаточные деформации. Свойство пластичности имеет решающее значение для таких технологических операций, как штамповка, вытяжка, волочение, изгиб и др. Мерой пластичности являются относительное удлинение δ и относительное сужение ψ, определяемые при проведении испытаний на растяжение. Чем больше δ, тем более пластичным считается материал. По уровню относительного сужения ψ можно делать вывод о технологичности материала. К числу весьма пластичных материалов относятся отожженная медь, алюминий, латунь, золото, малоуглеродистая сталь и др. Менее пластичными являются дюраль и бронза. К числу слабо пластичных материалов относятся многие легированные стали.

У пластичных материалов прочностные характеристики на растяжение и сжатие сопоставляют по пределу текучести. Принято считать, что σт.р≈σт.с.

Деление материалов на пластичные и хрупкие является условным не только потому, что между теми и другими не существует резкого перехода в значениях δ и ψ. В зависимости от условий испытания многие хрупкие материалы способны вести себя как пластичные, а пластичные — как хрупкие.

Очень большое влияние на проявление свойств пластичности и хрупкости оказывают скорость натяжения и температура. При быстром натяжении более резко проявляется свойство хрупкости, а при медленном — свойство пластичности. Например, хрупкое стекло способно при длительном воздействии нагрузки при нормальной температуре получать остаточные деформации. Пластичные же материалы, такие как малоуглеродистая сталь, под воздействием резкой ударной нагрузки проявляют хрупкие свойства.

Литература

Феодосьев В.И. Сопротивление материалов. — М.: Изд-во МГТУ им. Н.Э. Баумана, 1999. С. 86. ISBN 5-7038-1340-9

См. также

dic.academic.ru

Пластичность металлов

Пластичность

– свойство металла пластически

деформироваться, не разрушаясь под

действием внешних сил. Это одно из

важных механических свойств металла,

которое в сочетании с высокой прочностью

делает его основным конструкционным

материалом. Для определения пластичности

образцы и оборудование не требуются.

Показатели (характеристики) пластичности

– относительные удлинение  (дельта) и

сужение

(дельта) и

сужение  (кси).

(кси).

Относительным

удлинением  называется отношение абсолютного

удлинения, т. е. приращение расчетной

длины образца после разрыва

называется отношение абсолютного

удлинения, т. е. приращение расчетной

длины образца после разрыва ,

к его первоначальной расчетной длине

,

к его первоначальной расчетной длине ,мм, выраженное

в процентах:

,мм, выраженное

в процентах:

%,

(2)

%,

(2)

где – длина образца после разрыва, мм.

Относительным

сужением  называется отношение абсолютного

сужения, т. е. уменьшение площади

поперечного сечения образца после

разрыва

называется отношение абсолютного

сужения, т. е. уменьшение площади

поперечного сечения образца после

разрыва ,

к первоначальной площади его поперечного

сечения

,

к первоначальной площади его поперечного

сечения  мм2,выраженное

в процентах:

мм2,выраженное

в процентах:

%,

(3)

%,

(3)

где  – площадь

поперечного сечения образца после

разрыва,мм2.

– площадь

поперечного сечения образца после

разрыва,мм2.

Твердость металлов

Твердость – свойство металла сопротивляться внедрению в него другого более твердого тела. Для определения твердости не требуется изготовления специальных образцов, испытания проводятся без разрушения металла.

Твердость металла определяют прямыми и косвенными методами: вдавливанием, царапанием, упругой отдачей, магнитным.

При прямых методах в металл вдавливают твердый наконечник (индентор) различной формы (шарик, конус, пирамида) из закаленной стали, алмаза или твердого сплава. После снятия нагрузки на индентор в металле остается отпечаток, который и характеризует твердость.

Метод Бринелля. В плоскую поверхность металла вдавливается стальной закаленный шарик диаметра 10 мм (рисунок 2). После снятия нагрузки в металле остается отпечаток (лунка). Диаметр отпечатка d измеряют специальным микроскопом с точностью 0,05 мм. На практике пользуются специальной таблицей, в которой диаметру отпечатка d соответствует определенное число твердости НВ.

Диаметр шарика D и нагрузку P устанавливают в зависимости от твердости и толщины испытуемого металла. Например, для стали и чугуна нагрузка Р = 3000 кг; D = 10 мм. Твердость технически чистого железа по Бринеллю равна 80 – 90 единиц.

а б

а – по Бринеллю; б – по Роквеллу

Рисунок 2 — Схема испытания твердости

Метод Бринелля не рекомендуется применять для металлов с твердостью более НВ 450, так как шарик может деформироваться и в результате получится искаженный результат. Этот метод используется в основном для измерения твердости заготовок и полуфабрикатов из неупрочненного металла.

Метод Роквелла. Твердость определяют по глубине отпечатка. Индентором служит стальной закаленный шарик диаметра 1,58 мм для мягких металлов или алмазный конус с углом при вершине 120º для твердых и сверхтвердых (более HRC 70) металлов (рисунок 2, б).

Шарик и конус вдавливаются в металл под действием двух нагрузок – предварительной и основной. Общая нагрузка равна их сумме. Предварительная нагрузка принимается одинаковой для всех металлов (10 кг). Перед началом испытания большая стрелка твердомера выставляется на «0» шкалы индикатора, и затем включается основная нагрузка – большая стрелка перемещается по шкале индикатора и показывает значение твердости.

При вдавливании стального шарика нагрузка составляет 100 кг, отсчет твердости производится по внутренней (красной) шкале индикатора, твердость обозначают НRВ. При вдавливании алмазного конуса твердость определяется по показанию стрелки по внешней (черной) шкале индикатора. Для твердых металлов основная нагрузка составляет 150 кг. Это основной метод измерения твердости закаленных сталей. Обозначение твердости – НRC.

Для очень твердых, а также тонких материалов нагрузка принимается равной 60 кг. Обозначение твердости – НRА.

Метод определения твердости по Роквеллу позволяет испытывать мягкие и твердые металлы, при этом отпечатки от шарика или конуса очень малы, поэтому этим методом можно измерять твердость и готовых деталей. Поверхность для испытания должна быть шлифованной. Измерения выполняются быстро (в течение 30 – 60 с), не требуется никаких вычислений, так как значение твердости снимается по шкале индикатора твердомера.

Метод Виккерса. В испытуемую поверхность (шлифованную или полированную) вдавливается четырехгранная алмазная пирамида под нагрузкой 5, 10, 20, 30, 50 или 100 кг. В металле остается квадратный отпечаток. Специальным микроскопом твердомера измеряют диагональ отпечатка (рисунок 3).

Рисунок 3- Схема испытания твердости по Виккерсу |

Зная нагрузку на пирамиду и диагональ отпечатка, по таблицам определяют твердость металла НV.

Метод универсальный. Его можно использовать для определения твердости деталей малой толщины и тонких поверхностных слоев большой твердости (после азотирования, нитроциментации и т. п.).Чем тоньше металл, тем меньше должна быть нагрузка на пирамиду, однако при большой нагрузке результат получается точнее.

studfiles.net

Измерение — пластичность — Большая Энциклопедия Нефти и Газа, статья, страница 1

Измерение — пластичность

Cтраница 1

Измерение пластичности по Дефо производится на специальной установке, которая представляет собой сложный автоматизированный и электрифицированный агрегат, позволяющий производить весь комплекс операций: вырезку образцов, их предварительный прогрев в камере, подачу на транспортере в термостат, сжатие их регулируемым по величине грузом, измерение деформации и автоматическую сигнализацию времени. Устройство установки показано на рис. 177, а на рис. 178 дана схема измерительной части пластометра. [1]

Измерение пластичности осуществляется на быстродействующем пластометре Уоллеса. Наличие специального малоинерционного термостата, настольных микровальцев и потребность в малом количестве каучука ( 20 г) для анализа привлекают особое внимание к этому методу. Стандартный метод определения индекса сохранения пластичности ( ISO2930), разработанный в 1960 г., состоит в измерении пластичности ( по Уоллесу) стандартного образца каучука ( толщиной 3 0 — 3 8 мм) до и после старения в течение 30 мин при 140 С в термостате с контролируемой вентиляцией. [2]

Измерение пластичности методом Бернса основано на одновременном выдавливании пресс-массы через 7 цилиндрических каналов различного диаметра. [3]

Для измерения пластичности по принципу определения деформируемости каучука при сжатии консистометр снабжен двумя штемпелями, между которыми сжимается испытываемый образец в виде цилиндра того же диаметра. Площадь торцов штемпелей равна 1 см., удельная нагрузка при этом может изменяться от 0 25 до 50 кг / смг. [4]

Для измерения пластичности и & ТХ затвердевающего сварного шва предложен ряд методик [4, 36, 42, 46], отличающихся формой и размерами образцов. [6]

Для измерения пластичности и вообще реологических свойств веществ наряду с вязкостью необходимо определять предельные напряжения сдвига и модули упругости. Принципиально такие измерения могут производиться в вискозиметрах всех перечисленных групп, но в то время как при вискозиметрии измеряют значительные деформации ( например, протекание всего исследуемого объема жидкости через капилляр), при определении модуля упругости и предельного напряжения сдвига наблюдают малые деформации. Для измерений малых деформаций более удобны вискозиметры с взаимно смещающимися цилиндрами или пластинками и ротационные вискозиметры. [7]

Принцип измерения пластичности методом вдавливания и сжатия между двумя нуансонами является наиболее подходящим для осуществления экспресс-испытаний, которые можно производить непосредственно в процессе пластикации или смешения. Этот принцип имитирует пробу на ощупь, которой не без успеха пользовались когда-то опытные мастера, но позволяет оценивать результаты объективными показателями. [8]

При измерении пластичности по Дефо образец диаметром и высотой в 10 мм сжимается между двумя пуансонами такого же диаметра. Однако, в отличие от пластометра, описанного выше ( рис. 176, где деформация производится в тех же условиях, но показателем пластичности служит деформация при постоянном грузе, в качестве меры деформируемости принимают число Дефо, которое равно весу груза в граммах, сжимающего в течение 30 секунд 10-миллиметровый цилиндрик каучука или смеси при температуре 80 до высоты 4 мм. [9]

Из приведенных рассуждений становится ясным, какие факторы должны быть учтены при измерении пластичности каучука. [10]

Известно [63], что если определение пределов длительной прочности по результатам испытаний гладких образцов сопровождать измерением пластичности при длительном разрыве, то можно значительно повысить оценки работоспособности материалов паросиловых установок. [12]

Наряду с определением свойств длительной прочности вольфрамовых проволок в [38] проведены металлографические исследования, испытания микротвердости и измерения пластичности разрушенных проволочных образцов. Обнаружена корреляция между рекристаллизацией вольфрамовой проволоки ( между 982 и 1093 С) и изменениями, наблюдаемыми в значениях долговечности выше этих температур. [14]

Анализируя приведенный в данной главе материал, можно заметить, что, пожалуй, ни один из видов механических испытаний, практикуемых в резиновой промышленности, не представлен столь многочисленными приборами и методами, как измерение пластичности. Тем не менее, до сих пор еще не создана такая конструкция пластометра для каучука и невулканизованных смесей, которую можно было бы считать наиболее рациональной. [15]

Страницы: 1 2

www.ngpedia.ru

Пластичность

– Способность веществ и материалов деформироваться под воздействием внешних и внутренних сил без разрушения.

Пластичность бывает:

упругой – когда деформированное тело после ликвидации воздействия сил возвращается к исходным формам и размерам.

неупругой –характеризующая более мягкие, вязкие материалы (глину)

=(lк-l0)/lo*100% l-длина

Теплофизические свойства

– характерезуют поведение веществ и материалов при изменении теплового воздействия на них.

Важнейшие показатели:

Коэффициент теплопроводности =Вт/м*К. Характеризует прохождение тепловой энергии в различных материалах. Зависит от химического состава вещества и материала. Среди всех вществ наивысшей характеристикой обладают металлы.

Из строительных материалов оценка осуществляется прежде всего с позиции сохранения температурных режимов. Следовательно более высокую ценность имеют вещества с низкой теплопроводимостью (древесина сухая имеет коэффициент теплопроводимости в 2-а раза меньше чем кирпич).

Теплоемкость – характеризует количество тепловой энергии, необходимой для нагрева тела на 1. Измеряется в Дж/К. Тела с низкой теплоемкостью нагреваются быстрее.

Температуры фазовых переходов: температура замерзания, кипения, воспламенения.

Параметры, характеризующие изменение размеров при изменении температуры: а)линейное удлинение – характеризует увеличение длины при нагреве на 1 и уменьшение длины при охлаждении на 1 б) изменение объема

При использовании в конструкциях различных материалов эти явление и их учет играют решающую роль.

Важным параметром является температура воспламенения, вспышки, горения, газообразования, плавления.

Для оценки конструкционной пригодности кроме того используются Термостойкость – способность материала сохранять цвет и размер при изменении температуры. Огнестойкость – способность материала противостоять возгоранию.

Электрохимические

(электрофизические) – характеризуют поведение материала при прохождении через него электрического тока. Существует 3 группы материалов : 1. проводники (металлы, сплавы) 2. Полупроводники – материалы с односторонние проводимостью. 3.Диэлектрики.

Среди материалов наилучшей проводимостью обладают серебро, медь алюминий.

Наилучшие изоляторы – фарфор, фаянс, стекло. Из органических материалов почти все пластики и лучший фторопласт.

Оптические свойства

— характеризуют степень взаимодействия материала со световым потоком

Основные характеристики: спектры излучения, поглощения, отражения. Кроме того характеристиками являются мощность светового потока, для различных видов оптических устройств является коэффициент увеличения изображения, а также углы падения, отражения, светопроницаемость, коэффициент преломления, монохромность, углы поляризации.

Комплекс свойств проницаемости.

Классифицируется по среде проникающей: светопроницаемость, пылепроницаемость, газопроницаемость, влагапроницаемость. Проницаемость тесно связана с насыщаемостью (влага-, газо-, пыле насыщаемость)

Акустические свойства.

Оценочные характеристики. Диапазон частот излучения звукового потока, звукопоглощение Гц, мощность звукового потока.

Товароведческие свойства.

Специфический комплекс, используемый в прикладных целях. Среди важнейших показателей: транспортабельность, сохраняемость товара, совместимость. Оценка производиться на всех жизненных этапах товара.

Комплекс химические свойства.

Характерезует взаимоотношение веществ и материалов с действием различных сред. Оценивается с 2-х позиций:

Сопротивляемость воздействию агрессивных сред

Степенью агрессивности самих веществ

Агрессивность классифицируется: сильно- (кислоты, щелочи), средне- (слабые растворы щелочи, морская вода), слабоагрессивные (пресная вода, водяной пар низкого давления, инертные газы, атмосферная среда)

По оценки сопротивляемости: Высоко стойкие ( стекло, серебро…), сред нестойкие (никель), нестойкие.

Биологические свойства.

Оценивают взаимоотношение веществ и материалов с биологически активными средами (вирусы, бактерии). Оценка осуществляется с позиций 1.стойкости к разрушающему воздействию 2.оценка активности биологической среды

Технологические свойства.

Оценивают возможности использования различных способов видоизменения материалов в различных технологических процессах

Пластичность –оценочная характеристика, используемая с позиций возможности применения таких формообразующих технологий как ковка, протяжка, волочение…

Свариваемость – способность к сварке (электро-, газа, трением, лазер, плазменная)

Обрабатываемость резанием.

Эргономические свойства.

Оценивают товары с позиций взаимодействия с человеком, с точки зрения минимальных трудозатрат в производстве и максимального эффекта, максимального комфорта в эксплуатации. Все виды мебели и одежды, орудия труда оцениваются с позиций эргономики.

Экологические свойства.

Описывают безопасность товара при взаимодействии с окружающей средой, начиная с процесса сырьевого характера и заканчивая утилизацие.

Масштабы оценки: 1.Глобальный 2.Континентальный 3.Федеральный 4.Региональный 5.Локальный

Способы обнаружения параметров свойств товара.

Задачей обнаружения св-в , т.е. выявление размерных хар-х св-в, является проблемой не только товароведения, но и в целом ряде научных направлений, прежде всего в науке об измерениях.

Способы получения результатов, предоставления единиц измерения являются параметры стандартизации. Точность измерения является характеристикой нормируемой. Все эти меры направлены на получение результатов с заданной точностью, что обеспечивает доверительность полученных результатов. Сами результаты коррективными.

Современное состояние рынка перед всеми участниками рынка: изготовителями, покупателями, продавцами давно поставлена задача- получение корректных измерений свойств товара. Существует 2 осн. способа измерения св-в:

1.главный по значимости и доверительности основан на использовании средств измерений, но далеко не все св-ва товара м.б. измерены техническими средствами. В этом случае

В этом случае используются органолептические методы. Методы, основанные на изучении человеческого организма и в некоторых случаях животных.

Органолептика – обоняние, осязание , зрение, вкус.

Основанная на специфичных способностях организмов , а так же опыте способствующих аналитическому мышлению и адекватного принятия объективных решений.

Органолептические методы используются практически для всего перечня технических изделий и материалов в качестве одной из составляющих контроля, в основном на 1й стадии контроля, т.е. до начала контрольных измерений метрологическими методами.

Среди технических средств измерений по результату воздействия делятся на разрушающие и неразрушающие, используются для контроля

-технических товаров

-ширпотреба

Разрушительным методом явл. все методы в результате которого наблюдается полная потеря кондиции товаров.

Очень большая конъюнктура товаров по различным причинам не м.б. подвергнута разрушительным методам либо по невозможности их использования, либо при отсутствии таких методов, либо при высокой стоимости исследуемого товара.

Тогда используют неразрушительные метрологические методы.

Методы основаны на исследовании радиационных свойств определяющие электротехнический характер метротехническое изменение, определяющие световой характер спектральными методами исследования оптических свойств Rt характеристик линейной оптики.

Для исследования внутренней структуры на галогенность , гетерогенность, сплошность используются рентгеновские методы, ультразвуковые акустические методы , резонансные метод.

Технические и неразрушающие методы- методы структурного исследования оптическими приборами, это исследование микро(спец.тех.сред-ми) и макро(визуально) приборами.

Методы ядерно-магнитного резонанса(компьютерная томография).

studfiles.net

Механические свойства металлов. Пластичность. |

Пластичность характеризует способность материала деформироваться, или растягиваться, под воздействием нагрузки и не разрушаться при этом. Чем более пластичен металл, тем больше он может растягиваться, прежде чем наступит разрушение. Пластичность – это важное свойство металла, поскольку от нее зависит характер разрушения металла под воздействием нагрузки, которое может происходить постепенно или внезапно. Если металл обладает высокой степенью пластичность, он, как правило, разрушается и разрывается постепенно. Прежде чем наступит разрыв, пластичный металл изгибается, и это надежный признак происходящего превышения предела текучести. Металлы с низкой пластичностью хрупки, они разрушаются внезапно, с образованием излома и без предупреждающих признаков.

Пластичность металла прямо связана с его температурой. С ростом температуры пластичность материала возрастает, а по мере снижения температуры она снижается. Металлы, проявляющие свойства пластичности при комнатной температуре, могут становиться хрупкими и разрушаться внезапно при температуре ниже нуля.

Металлы с высоким уровнем пластичности называются пластичными, а металлы с низким уровнем пластичности называются хрупкими. Перед разрушением хрупкие материалы не претерпевают заметной или вообще какой-либо деформации. Удачным примером хрупкого материала может служить стекло. Хрупким металлом, имеющим широкое распространение, можно назвать чугун, в особенности белый чугун.

Пластичность – это свойство, которое позволяет нагружать несколько элементов, имеющих некоторый разброс по длине, не перегружая ни один из них до предела разрушения. Если один из элементов несколько короче, но пластичен, его деформация может быть достаточной для равномерного распределения нагрузки по всем элементам. Практическим примером этого может служить индивидуальное натяжение стальных тросов, из которых состоят канаты подвесных мостов. Поскольку этого нельзя сделать с достаточной точностью, тросы изготовляют из пластичного металла. Когда мости нагружен, те тросы, которые кратковременно оказываются под нагрузкой, превышающей их долю, могут растянуться и, следовательно, переложить часть груза на другие тросы.

Пластичность становится еще более важным свойством для металла, который должен подвергаться дополнительным операциям формоизменения. Например, металлы, которые используются для изготовления кузова автомобиля, должны иметь достаточную пластичность, позволяющую придавать материалу нужную форму.

Особенность, которая важна в связи с характеристиками пластичности и прочности, заключается в их зависимости от соотношения между направлением приложения силы и направлением прокатки материала в процессе его производства. Прокатанные металлы обладают ярко выраженными свойствами направленности. Прокатка удлиняет кристаллы или зерна в направлении прокатки гораздо больше, чем в поперечном ей направлении. В результате прочность и пластичность прокатанного металла, например, листовой стали, наиболее велики в направлении прокатки. В поперечном направлении прочность материала может снижаться даже на 30%, а пластичность – на 50%, по сравнению с параметрами в направлении прокатки. По толщине листа прочность и пластичность еще меньше. У некоторых сталей пластичность в этом направлении очень низкая. Каждому из трех указанных выше направлений присвоено буквенное обозначение. Направление прокатки обозначается буквой «X», поперечное направление – «Y», а направление по толщине – буквой «Z».

Возможно, Вам приходилось видеть испытание на загиб стального листа во время аттестации сварщиков, когда у контрольного образца появлялся излом в основном металле. Наиболее частая причина такого разрушения – параллельность направления прокатки листа и оси шва. Хотя металл может обладать отличными характеристиками в направлении прокатки, воздействие нагрузки в любом из двух других направлений может привести к преждевременному разрушению.

Пластичность металла обычно определяется при помощи испытания на растяжение, которое проводится во время измерения предела прочности металла. Пластичность обычно выражается двумя способами: в виде относительного удлинения и относительного сужения площади сечения.

ndt-welding.com

Механические свойства (прочность, упругость, пластичность, Ккк, твердость, истираемость, хрупкость, ударная прочность) – определение, формулы, единицы измерения, взаимосвязь с другими свойствами, примеры численных значений, методы определения.

Поделись с друзьямиПрочность – способность материала сопротивляться разрушению от внутренних напряжений , возникающих под действием внешних сил . Ее оценивают пределом прочности . Единица измерений – кгс / см 2 , МПа . Наиболее часто встречаются : предел прочности при сжатии; прочность на растяжение при изгибе .

Прочность при сжатии равна отношению разрушающей нагрузки P разр . к площади ее приложения — F . Единица измерений прочности – кгс / см 2 , МПа :

Прочность на растяжение при трехточечном изгибе определяется по фор — муле :

Прочность на растяжение при чистом изгибе определяется по формуле :

Упругостью твердого тела называется его свойство деформироваться под нагрузкой и самопроизвольно восстанавливать форму после прекращения внешнего воздействия . Она является обратимой деформацией. Единица измерения – МПа .

Пластичность – это свойство твердого тела изменять свою форму и раз — меры под действием внешних сил без нарушения сплошности структуры . После снятия нагрузки образуется остаточная необратимая деформация .

Для оценки эффективности материала используется формула , связывающая его прочность — R и относительную среднюю плотность – pcр . Этот показатель называется удельной прочностью R уд . или коэффициентом конструктивного качества – KKK:

Хрупкость – это свойство твердого тела разрушаться практически без пластической деформации. Единица измерения – МПа .

Твёрдостью твердого тела или материала называется его способность сопротивляться вдавливанию или царапанию . Для минералов применяется шкала Мооса, которая показывает увеличение твердости по мере возрастания номера минерала в этой шкале . Твёрдость древесины, металлов , керамики , бетона и других материалов определяют , вдавливая в них стальной шарик ( метод Бринелля ), алмазную пирамиду ( методы Роквелла и Виккерса ). Твёрдость определяется нагрузкой, отнесенной к площади отпечатка. Единица измерения – МПа.

Чем выше твердость , тем ниже истираемость строительных материалов . Истираемость – И оценивается потерей первоначальной массы образца мате — риала , отнесенной к площади поверхности истирания и вычисляется по форму — ле , г / см 2 :

students-library.com