Усадка газобетона: причины, особенности, длительность процесса

Завершение строительства редко означает немедленное начало отделочных работ. Причиной некоторой паузы становится усадка — процесс изменения линейных размеров стен, происходящий из-за набора эксплуатационной нагрузки и специфических особенностей материала.

Окончание строительных работ обычно означает начало отделки. Однако, в ряде случаев между двумя этими мероприятиями приходится делать перерыв и дожидаться окончания усадочных процессов. Большинство производителей утверждает, что их материал практически не подвержен изменениям и обладает достаточной стабильностью. Однако, на практике эти заявления подтверждаются крайне редко. Усадка газобетона есть, она длится от 6 до 18 месяцев. В течение всего периода выполнять обделочные работы бессмысленно — материалы могут покрыться сеткой трещин или вовсе отслоиться. Возможны и другие проблемы, вызванные изменением линейных размеров постройки. Рассмотрим их внимательнее.

Что такое усадка

Усадка — это общее название ряда процессов, которые проходят в строительных конструкциях в первое время после завершения основного этапа работ. Чаще всего, о ней говорят в общем смысле, поскольку могут происходить разные процессы:

- усадка материалов из-за снижения влажности и естественного уменьшения размеров;

- осадка фундамента (и, соответственно, всей постройки), возникающая из-за подвижек грунта или сезонных изменений уровня почвенных вод;

- усадка конструкций, происходящая при наборе эксплуатационной нагрузки.

Эти процессы не зависят друг от друга и могут наблюдаться как поодиночке, так и в комплексе. Заметнее всего усадка деревянных срубов или брусовых домов, происходящая из-за усыхания материала. Она вынуждает владельцев выдерживать собранный сруб около 2 лет, чтобы изменения размеров пришли к минимальным значениям. Принято считать, что полное завершение усадочных процессов не происходит никогда, просто, оно уменьшается до незаметных величин.

Простых и однозначных объяснений причин усадки не существует, так как все процессы всегда происходят в индивидуальных условиях и зависят от большого количества факторов. В строительных нормативах указываются средние значения, которые принимаются для учета усадки и принятия компенсационных мер. Для высоких ответственных сооружений эти показатели важны, поскольку они могут иметь довольно значительные числовые выражения. Однако, если речь идет о малоэтажном индивидуальном строительстве, величина усадки не столь велика. Как правило, ее рассматривают только как помеху для установки окон и дверей (из-за проседания коробки створки перестают закрываться или начинают провисать). Кроме того, отделочные материалы, нанесенные толстым слоем (шпаклевка или штукатурка) могут отслаиваться или осыпаться. Более серьезных последствий от усадки, как правило, не бывает.

Изготовление газобетона

Для понимания сути происходящих процессов следует изучить технологию производства газобетона. Его изготавливают из обычных компонентов:

- портландцемент;

- песок;

- вода;

- известь;

- алюминиевая пудра.

Если три первых компонента — стандартный состав бетона, то два последних являются газообразующими добавками. Когда все ингредиенты смешивают и добавляют воду, начинаются два процесса — отверждение цемента и реакция алюминиевой пудры с известью в присутствии воды. Она вызывает интенсивное газовыделение, массив вспучивается и набухает. Подобным образом поднимается дрожжевое тесто.

Когда реакция завершается, массив газобетона вынимают из формы и направляют на резку газоблоков. Ее выполняют с помощью специального оборудования — струнных и фрезерных станков. Готовые газоблоки поступают на автоклавирование. Это процедура обработки материала в условиях высокого давления (около 12 атмосфер) и температуры (около 190°), в атмосфере перегретого пара.

Неавтоклавный газобетон не обрабатывают под давлением. Его также выдерживают в атмосфере горячего пара, но его температура намного ниже.

По окончании обработки газобетон направляют на сушку. После выдержки в паровой бане он влажный и тяжелый. Отправлять его в таком состоянии в торговые сети нельзя, поэтому, блоки сушат и только после этого направляют на реализацию.

Отправлять его в таком состоянии в торговые сети нельзя, поэтому, блоки сушат и только после этого направляют на реализацию.

Необходимо учитывать, что влажность газобетона, направляемого в торговую сеть, практически соответствует атмосферной влажности региона. Сушка в специальных условиях — вполне эффективная процедура, обеспечивающая нормативные параметры материала, поступающего в продажу. Иначе он будет не соответствовать заявленным показателям, что невыгодно ни производителям, ни пользователям.

Особенности усадки газобетона

Дома, построенные из жестких материалов (бетон, кирпич, строительные блоки) усаживаются на незначительную величину. Для них актуальны две другие причины — изменения состояния грунта и уплотнение конструкции. Однако, когда речь заходит о газобетоне, чаще всего начинают звучать утверждения о необходимости просушить материал, а не о наборе нагрузок. Причины этому кроются в желании производителей обойти стороной вопросы о параметрах материала. Они стараются везде объяснить процесс естественным выведением влаги. Однако, эти попытки не столько объясняют процесс, сколько вызывают еще больше вопросов.

Однако, эти попытки не столько объясняют процесс, сколько вызывают еще больше вопросов.

Необходимо учесть, что материал может пролежать на складе не один месяц. Поэтому и длительность усадки разная — от полугода, до полутора лет. Однако, если следовать этой логике, материал, пролежавший на складе более 1,5 лет, вовсе не подвержен усадке. Однако, на практике это не так.

Нормативы и практика

Согласно действующим нормативам, усадка газобетона составляет 0,5 мм/м (для автоклавного материала) или 3 мм/м (для неавтоклавного). Такая разница возникает из-за того, что в автоклавном газобетоне полностью завершен процесс созревания и набора конструкционной прочности. Газобетон естественного твердения продолжает набирать прочность все время эксплуатации (известны постройки 1939 года, которые показывают более высокие показатели, чем нынешний автоклавный материал). Однако, как связан набор прочности газобетона с усадочными процессами, пока непонятно. Тем более, если прочность набирается в течение всего срока службы, а усадка длится максимум полтора года, отсутствие прямой связи между этими процессами очевидно.

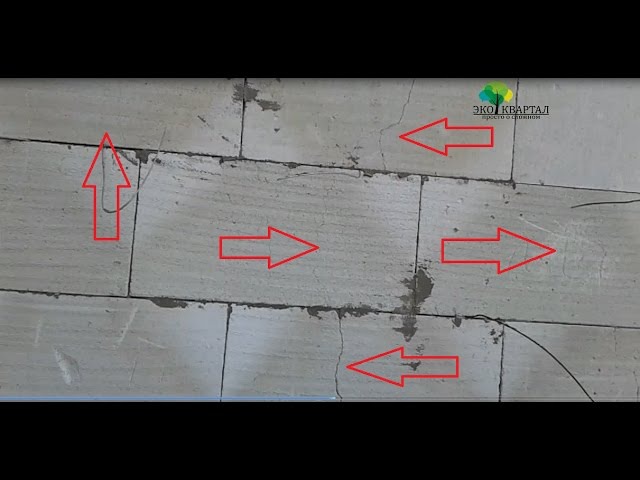

Практика показывает, что усадка газобетонных блоков происходит независимо от срока их хранения. На профильных форумах встречается информация о приобретении и хранении газоблоков в течение нескольких лет. К началу строительства материал гарантированно должен быть высушен, но после строительства усадка все равно происходит. Это говорит о том, что влажность здесь ни при чем. Кроме того, газобетон не разбухает при влагопоглощении. Он меняет вес, но не линейные размеры. Следовательно, и при высыхании он не должен уменьшаться.

Причины усадки по мнению специалистов

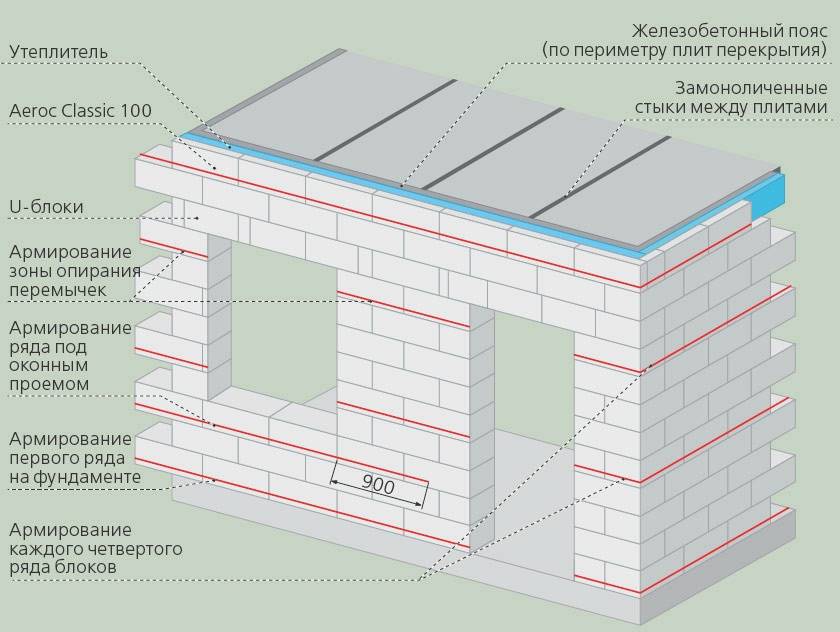

Расхожая точка зрения о усадке из-за потери влаги встречается повсеместно. Она проста, понятна всем и весьма удобна. Однако, она не отвечает на самый логичный вопрос — почему дом усаживается в вертикальном направлении, если материал усыхает одновременно по всем осям? Порядовое армирование в этом случае может сыграть отрицательную роль и создать условия для возникновения растягивающих нагрузок, способных разорвать стены. Подобные проблемы должны вызывать армопояса, расположенные под проемами и межэтажными перекрытиями.

Подобные проблемы должны вызывать армопояса, расположенные под проемами и межэтажными перекрытиями.

По мнению многих специалистов и строителей-практиков, усадка — не что иное, как прием нагрузок. Изменение высоты постройки — это следствие приложенных нагрузок, реакция конструкций на давление от веса вышележащих элементов постройки. Кроме этого, многие инженеры считают, что основным виновником изменений является фундамент. Он испытывает воздействие грунтовых слоев, морозное пучение или сезонные подвижки. Эти воздействия отражаются на стенах дома и, при возникновении избыточных значений, вызывают появление трещин.

Когда можно начинать отделочные работы

Большинство источников дает вполне определенные советы — отделку дома из газоблоков следует начинать только после завершения усадки. Это вполне разумный подход, но на практике он практически невыполним. Как определить, что усадка еще продолжается, неизвестно. Ее можно регистрировать в течение определенного отрезка времен, за несколько месяцев или за год. Утверждать, что с завтрашнего дня усадка будет завершена, невозможно. Это вынуждает владельцев домов из осторожности выжидать полтора года. Часто никакого мониторинга не ведется, владелец просто рассматривает наружные стены и отмечает изменения — возникающие трещины или другие признаки протекающих процессов. Все это время дом стоит незащищенный от контактов с дождевой влагой.

Утверждать, что с завтрашнего дня усадка будет завершена, невозможно. Это вынуждает владельцев домов из осторожности выжидать полтора года. Часто никакого мониторинга не ведется, владелец просто рассматривает наружные стены и отмечает изменения — возникающие трещины или другие признаки протекающих процессов. Все это время дом стоит незащищенный от контактов с дождевой влагой.

Первый этап отделочных работ — наружная отделка стен. При этом, можно не использовать методики, предполагающие непосредственный контакт отделки со стенами. Например, при монтаже сайдинга или фасадных панелей с вентиляционным зазором (один из наиболее экономичных и внешне привлекательных способов оформления наружных стен), усадка конструкций будет практически незаметна. Все элементы конструкции можно смонтировать на плавающих крепежах, компенсирующих подвижки опорной плоскости. Это позволит установить внешнюю защиту от воды практически сразу после окончания строительных работ.

Внутренняя отделка, как правило, выполняется штукатурными и шпатлевочными составами. Поэтому, для ее выполнения необходимо иметь уверенность в стабильности поверхностей. Здесь помогут методы мониторинга состояния стен. Можно сделать контрольные замеры, установить специальные маяки для периодического измерения расстояния и фиксации динамики течения усадочных процессов. Если в течение нескольких месяцев значительных подвижек нет, можно приступать к выполнению работ.

Поэтому, для ее выполнения необходимо иметь уверенность в стабильности поверхностей. Здесь помогут методы мониторинга состояния стен. Можно сделать контрольные замеры, установить специальные маяки для периодического измерения расстояния и фиксации динамики течения усадочных процессов. Если в течение нескольких месяцев значительных подвижек нет, можно приступать к выполнению работ.

Усадка в доме из газобетона — АлтайСтройМаш

Усадка газобетона – довольно интересная тема, потому как производители то и дело говорят о том, что газоблоки не подвергаются усадке. Мы знаем о газобетоне всё и готовы дать окончательный вердикт: усадка газобетонных блоков – частое явление!

Усадка дома из газобетона: причины

Все материалы, которые в своём составе имеют цемент, дают усадку. Но плохо ли это? Существуют строительные нормы, регулирующие степень допустимой усадки материала. Что касается газобетона, усадка не более 3.0 мм на метр квадратный. Это в 4 раза меньше, чем усадка у дерева.

Что происходит с материалом, почему он усаживается? В своём составе газобетонные блоки имеют воду, и она понемногу испаряется в процессе эксплуатации дома. Обычно усадка происходит вплоть до двух лет, поэтому нет смысла ждать, чтобы вставлять двери и окна — это очень долгий процесс.

Самую большую усадку дают деревянные дома, а при строительстве газобетонного дома можно ставить окна сразу. Если проёмы выполнены верно, применено армирование и качественно сделаны перемычки над окнами, то всё пройдет хорошо, и не стоит беспокоиться о появлении трещин.

Что влияет на усадку дома из газобетона?

Во-первых, есть большая разница, когда выполнять работы. Если начинать строительство летом, то усадка займет примерно в 2 раза больше времени, чем, если бы постройка совершалась зимой. В первые месяцы особенно видно, что усадка происходит, а затем это уже очень незаметный процесс.

Во-вторых, важно, где именно происходит стройка, в какой местности. Ваше строительство может находиться как на солнечном пространстве, так и быть скрыто в тени.![]() В зависимости от этого материал либо быстрее сохнет, либо медленнее отдает влагу, поэтому сроки усадки могут быть разными.

В зависимости от этого материал либо быстрее сохнет, либо медленнее отдает влагу, поэтому сроки усадки могут быть разными.

Близко растущие деревья тоже влияют на процесс строительства, ускоряя усадку дома.

В-третьих, влияющим фактором является техника возведения здания. Очень важно соблюдать строительные нормы, так как это поможет сократить усадку, отдалить её появление.

Итак, лучше всего вести строительство на открытой и ровной местности, где солнечные лучи и тени равномерно распределены. А посадкой деревьев спокойно можно заняться уже после усадки, то есть, в идеале, через год-полтора.

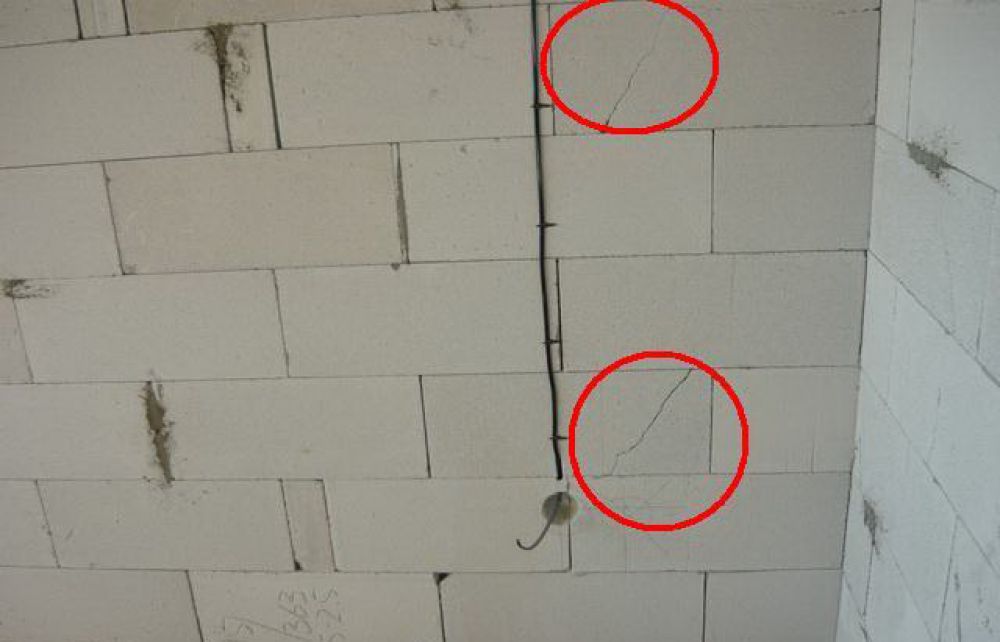

Последствия усадки дома из газобетона: трещины

Из-за процесса усадки в доме из газобетона могут появиться трещины: как маленькие, так и большие по всему периметру здания.

Как можно обезопасить себя от такого?

Конечно же, основа дома, фундамент, должен быть сделан качественно. Если фундамент заложен неверно, то даже малейшая усадка даст знать о себе появлением трещин, причем сам газоблок здесь ни при чём: на неровном фундаменте покосится всё здание, из чего бы оно ни было.

Но появление трещин – это не беда, потому как с ними легко можно справиться. Как именно? Читайте в нашей статье: «Трещины в доме из газобетона: раскол неминуем?»

К тому же, если строительство выполнено с умом, то и усадка дома пройдет для вас без последствий.

Производить газобетон самостоятельно и быть спокойным за его качество можно с помощью оборудования от компании “АлтайСтройМаш”. Производственные линии бывают разных размеров и легко транспортируются в любой регион России, а также страны СНГ: Казахстан, Узбекистан, Кыргызстан и другие.

Основы системы » Корпус из пенобетона

ЧАСТЬ B. Основы системы

РАЗДЕЛ B.1., Пенобетон (FC)

B.1.1 Общее описание

Пенобетон – это смесь силикатного песка, портландцемента, пены и (питьевой) воды.

FC может производиться в нескольких плотностях, каждая из которых имеет свой состав и свойства. Типичные плотности стен в недорогом жилье составляют 1200, 1400, 1600 и даже 1800 кг/м3.

Как правило, более высокая плотность имеет более высокое значение прочности на сжатие, но более низкую теплоизоляцию.

B.1.2 Песок

Песок для ТЭ должен иметь высокое (90%) содержание кремнезема. Он должен иметь не менее 15 % мелочи (мелкие частицы не более 0,075 мм) и максимальный размер зерен не более 2 мм для пенобетона плотностью 1200 кг/м3 до 6 мм для плотности 1600 кг/м3.

Необходимо провести ситовое испытание, чтобы убедиться в его пригодности для производства FC. Песок должен быть без загрязнений, предпочтительнее речной песок. Морской песок подходит только в том случае, если он тщательно промыт для удаления хлоридов и т. д. Перед смешиванием необходимо удалить более крупные камни.

B.1.3 Цемент

Цемент для производства ФК должен быть портландцементом не менее 32,5 МПа.

Летучая зола может заменить часть цемента.

B.1.4 Пенообразователи

Существует несколько типов пенообразователей. Наиболее распространенные виды изготавливаются из гидролизованного животного белка или являются синтетическими. Эти пенообразователи разбавляются водой и образуется пена с помощью пеногенератора.

Эти пенообразователи разбавляются водой и образуется пена с помощью пеногенератора.

B.1.5 Производство пены

Пенообразователь поставляется рядом компаний. Белковый или синтетический пенообразователь разбавляют питьевой водой, а затем прокачивают через пеногенератор для получения стабильной пены. Пеногенератор оснащен шлангом для подачи пены в смеситель. Количество произведенной пены можно измерить, так как очень важно добавить правильное количество в песчано-цементный раствор.

Стабильная пена, получаемая с помощью пеногенератора.

B.1.6 Вода

Вода должна быть питьевой, по возможности не выше 25°C. При более высокой температуре схватывание цемента ускоряется, что оставляет меньше времени на транспортировку и заливку.

B.1.7 Добавки

В целом существует три вида добавок для бетона: водоредуцирующие, замедлители и ускорители. Их можно использовать в сочетании с пеной, но только после консультации с поставщиком или специалистом по бетону.

B.1.8 Свойства CLC

Класс огнестойкости

Усадка

Все цементные изделия подвержены усадке. Пенобетон на самом деле является раствором с высоким содержанием цемента и также подвержен усадке. При надлежащих методах производства усадка ограничивается 0,1 мм на м1 стены. Если пенобетон недостаточно перемешан, усадка может быть выше. Недостаточное перемешивание приводит к неоднородному пенобетону, что может привести к усадочным трещинам. Крайне важно проконсультироваться с поставщиком пенообразователя или экспертом по пенобетону до начала строительства, чтобы разработать наилучший состав смеси и рабочие процедуры.

Водопоглощение

Водопоглощение пенобетона низкое благодаря закрытой ячеистой структуре.

B.1.9 Оборудование для производства пенобетона

Во всем мире существует ряд компаний, поставляющих оборудование, необходимое для производства пенобетона. Необходимое оборудование состоит из

- Пеногенератор – Для производства пены.

- Смесительный блок – Для перемешивания ячеистого бетона.

- Насосный агрегат – Для перекачки ячеистого бетона в формы.

Вышеупомянутое оборудование может поставляться как отдельные блоки или как комплексная установка, объединяющая все функции.

B.1.10 Смешивание

Механические смесители бывают самых разных видов и мощностей. Они варьируются от очень малой вместимости (несколько сотен литров) до автобетоносмесителей вместимостью несколько кубометров. В целом можно сказать, что более крупные смесители обеспечивают более стабильное качество ячеистого бетона.

Песок, цемент и воду необходимо смешать в однородную смесь, прежде чем добавлять пенообразователь (и полипропиленовые волокна). Время смешивания зависит от времени, но пена должна полностью впитаться в смесь.

Часто можно заказать смесь песка, цемента и воды на бетонном заводе, а затем смешать пену и волокна на месте.

Небольшой смеситель на месте

Пена производится и закачивается непосредственно в автобетоносмеситель

B.1.11 Стальные арматурные стержни

Арматурные стержни (арматурные стержни) размещаются в стене в соответствии с проектом инженера и в соответствии с требованиями местных строительных норм и правил.

В сейсмоопасных районах может потребоваться усиление колонн в местах соединения и углах всех стен, а также их соединение с балочной конструкцией по верху стен.

Арматурные стержни также необходимы для укрепления краев проемов в стенах, таких как окна и дверные рамы 9Распорки из ПВХ 0004 используются для обеспечения достаточного покрытия бетоном.

Арматурные стержни также необходимы для укрепления краев проемов в стенах, таких как окна и дверные рамы 9Распорки из ПВХ 0004 используются для обеспечения достаточного покрытия бетоном. Стартовые стержни помещаются в фундамент для крепления стен к полу/балкам.

Сборная арматурная сетка укладывается в форму.

B.1.12 Полипропиленовые волокна

Полипропиленовые моноволокна или фибриллированные волокна часто добавляют в FC. Рекомендуется добавлять в смесь полипропиленовые волокна для борьбы с усадкой, предотвращения вытекания и улучшения механических свойств смеси.

РАЗДЕЛ B.2., Оборудование

B.2.1 Опалубка

Благодаря миллионам пузырьков воздуха FC является жидким до затвердевания. Для такой ликвидности требуется очень хорошая и герметичная опалубка. FC очень бережно воздействует на форму, так как не требует вибрации, которая, в частности, с тонкими стенками, может повредить форму..jpeg)

В процессе литья ФК находится в жидком состоянии и заполнит все полости в форме, под оконными проемами не будет образовываться воздушных карманов, а ФК будет выливаться из всех отверстий в опалубке.

Опалубка должна устанавливаться и сниматься очень быстро, чтобы обеспечить цикл в один день, так как это наиболее рентабельно. Вес панелей опалубки является важным фактором, когда панели необходимо перемещать вручную, как это часто бывает. Системная опалубка

Опалубка поставляется во многих вариантах и сочетаниях структуры и обшивки.

На рынке доступны четыре основных типа подходящей опалубки:

B.2.1.1 Опалубочные системы из одного материала

Это опалубочные системы, в которых рама и обшивка изготовлены из одних и тех же материалов. Системы этого типа изготавливаются из пластика, алюминия или стали.

Системы этого типа изготавливаются из пластика, алюминия или стали.

Алюминиевая оболочка не подходит для пенобетона, так как она не обеспечивает хорошего качества поверхности пенобетона. Пластик не очень прочный и имеет ограниченное применение.

Цельнометаллическая форма для опалубки

B.2.1.2 Модульная опалубка для малых панелей

Панели имеют ограниченный размер, но могут быть связаны вместе для образования более крупных панелей. Максимальный размер часто составляет 1,00 м х 1,50 м (ШхВ).

Панели изготавливаются из отдельных материалов для каркаса и панели: каркас почти всегда из стали с панелью из фанеры.

Эти системы легко доступны.

Стальная конструкция опалубки с фанерной поверхностью

B.2.1.3 Системы высоких стеновых панелей

Стеновые панели обычно имеют высоту 2,70 м, в некоторых случаях 2,64 м.

Панели бывают разной ширины от 20 до 90 см.

Каркас изготавливается из стали или алюминия, для обшивки чаще всего используется фанера, также доступна пластиковая композитная панель.

Алюминиевые рамы используются для уменьшения веса панелей и облегчения обращения с ними.

Эти типы системной опалубки очень подходят для строительства домов, так как их можно манипулировать вручную, они экономичны и придают пенобетонным стенам красивую отделку.

Цельноалюминиевая опалубка для конструкции двухэтажного дома

Цельнопластиковая форма

Общие замечания по опалубке

с помощью опалубки можно построить от 50 до 1000 или даже больше домов.

Рекомендуется обработать все поверхности опалубки, соприкасающиеся с бетоном, разделительным составом, чтобы их можно было легко снять и защитить опалубку. Использование разделительного агента также улучшает бетонную поверхность.

Целесообразно приобретать комплект опалубки у надежного и опытного поставщика, чтобы обеспечить постоянное качество панелей, постоянную сервисную поддержку и гарантированную поставку запасных частей и панелей для последующих проектов.

Любой заказ на опалубку должен включать достаточное количество запасных частей. Поставщик может предложить полный пакет.

Верх фронтона закрыт (цельной стальной опалубкой)

B.2.2 Пеногенераторы

Пеногенератор необходим, когда используется пена, изготовленная из белкового или синтетического пенообразователя. Пенообразователь разбавляют водой и смесь пропускают через генератор пены, который превращает водную смесь в устойчивую пену.

Для большинства пеногенераторов требуется питание 380 В на 50 – 60 циклов.

Оснащены коротким всасывающим шлангом и более длинным шлангом для подачи пены в смеситель. Таймер или расходомер используются для измерения объема пены.

B.2.3 Бетономешалки

На рынке имеется большое разнообразие миксеров, подходящих для смешивания ингредиентов FC: песка, цемента, воды и пены. Часто в смесь добавляют полипропиленовые волокна. Также могут быть добавлены другие примеси.

Можно использовать смесители всех типов, но лучше выбрать более эффективные смесители, предназначенные для пенобетона.

Чем больше вместимость смесителя, тем постояннее состав и качество ФК. Наиболее подходящими для смешивания ТК являются автобетоносмесители. Они имеют большой объем в несколько м3 и могут доставляться вплотную к формам. Они доставляют песчано-цементно-водную смесь на место, где добавляется пена и, при необходимости, полипропиленовые волокна.

Мешалки меньшего размера могут быть размещены стационарно на объекте, при этом FC необходимо транспортировать по объекту к формам для размещения. Мешалки меньшего размера можно размещать рядом с группами домов, чтобы свести к минимуму транспортировку.

Мешалки меньшего размера можно размещать рядом с группами домов, чтобы свести к минимуму транспортировку.

B.2.4 Горизонтальная транспортировка пенобетона.

Пенобетон должен быть доставлен к месту установки форм. Если пенобетон смешивается централизованно, автобетоносмеситель является идеальным транспортным средством. Также могут использоваться цистерны на колесах или небольшие грузовики, оснащенные плоским контейнером. Особым видом транспорта является трактор с сосудами под давлением на колесах с прикрепленным шлангом. Резервуары можно нагнетать с помощью компрессора, чтобы вытолкнуть пенобетон через шланг прямо в формы.

B.2.5 Бетононасосы

На рынке представлен широкий ассортимент насосов. Ассортимент от небольших винтовых насосов до бетононасосов большой производительности, используемых на крупных строительных проектах. Для недорогого жилья доступны специальные растворонасосы.

B.2.6 Краны

Заливку можно производить с помощью крана для вертикальной транспортировки. FC выгружается из автобетоносмесителя в силос, прикрепленный к крану, и поднимается над формами.

FC выгружается из автобетоносмесителя в силос, прикрепленный к крану, и поднимается над формами.

Часто литье производится вручную. FC выгружается в плоские силосы непосредственно рядом с формой опалубки. Ковши наполняются ТК, поднимаются и забрасываются в стены.

B.2.7 Леса

Все стены должны быть доступны сверху во время заливки. Для этого необходимы леса вдоль всех стен. Это облегчает осмотр стен перед заливкой и позволяет постепенно отливать стены по всему периметру. Настоятельно рекомендуется заливать форму всех стен постепенно. Не заполняйте полностью одну стену до начала заливки других стен. Некоторые поставщики опалубки производят строительные леса как часть опалубочной системы. Также можно использовать отдельные леса.

B.2.8 Источник питания

Большинство пеногенераторов, смесителей и насосов работают от трехфазного источника питания 380 В, 50 – 60 циклов. Рекомендуется проверить точные требования и выяснить, может ли этот источник питания быть доступным. Рекомендуется установить на объекте генераторную установку в качестве резервного или основного источника питания. Отсутствие питания означает отсутствие производства, поэтому важно иметь надлежащее и стабильное электропитание.

Рекомендуется установить на объекте генераторную установку в качестве резервного или основного источника питания. Отсутствие питания означает отсутствие производства, поэтому важно иметь надлежащее и стабильное электропитание.

Некоторое доступное оборудование малой мощности подходит для питания 220В.

Типы усадок в бетоне и их предотвращение

🕑 Время чтения: 1 минута

Усадка является неотъемлемым свойством бетона. Усадку бетона можно определить как изменение объема, наблюдаемое в бетоне из-за потери влаги на разных стадиях по разным причинам.Состав:

- Типы усадки бетона

- Пластическая усадка бетона

- Усадка бетона при высыхании

- Автогенная усадка бетона

- Усадка бетона в результате карбонизации

- Пластиковая усадка

- Усадка при высыхании

- Автогенная усадка

- Усадка при карбонизации

Это создаст трещины на поверхности конструкции. Другая причина образования усадочных трещин при пластической усадке связана с поглощением заполнителем воды из бетона.

Частицы заполнителя или арматура будут мешать проседанию, из-за чего могут появиться трещины на поверхности конструкции или внутри вокруг заполнителей.

В случае полов и тротуаров, где площадь поверхности подвергается высыханию в большей степени по сравнению с глубиной, когда они подвергаются воздействию солнца и высыхающего ветра, поверхность высыхает очень быстро, вызывая пластическую усадку.

В случае состава смеси с высоким водоцементным отношением существует вероятность того, что избыток воды приведет к кровотечению. Эта избыточная вода из-за просачивания будет скапливаться на поверхности плит. Когда они подвергаются воздействию сухих погодных условий, поверхность высыхает и разрушается, образуя трещины. Предотвращение пластиковой усадки Следующие меры могут быть применены для предотвращения усадки пластика:

Это создаст трещины на поверхности конструкции. Другая причина образования усадочных трещин при пластической усадке связана с поглощением заполнителем воды из бетона.

Частицы заполнителя или арматура будут мешать проседанию, из-за чего могут появиться трещины на поверхности конструкции или внутри вокруг заполнителей.

В случае полов и тротуаров, где площадь поверхности подвергается высыханию в большей степени по сравнению с глубиной, когда они подвергаются воздействию солнца и высыхающего ветра, поверхность высыхает очень быстро, вызывая пластическую усадку.

В случае состава смеси с высоким водоцементным отношением существует вероятность того, что избыток воды приведет к кровотечению. Эта избыточная вода из-за просачивания будет скапливаться на поверхности плит. Когда они подвергаются воздействию сухих погодных условий, поверхность высыхает и разрушается, образуя трещины. Предотвращение пластиковой усадки Следующие меры могут быть применены для предотвращения усадки пластика:- Утечка воды с поверхности может быть предотвращена путем покрытия поверхности полиэтиленовой пленкой.

Предотвращение испарения воды предотвратит усадку пластика.

Предотвращение испарения воды предотвратит усадку пластика. - Правильная вибрация бетона может предотвратить пластическую усадку.

- Пластическая усадка в бетонных конструкциях может быть уменьшена за счет использования алюминиевой пудры.

- Использование расширяющегося цемента также может помочь в контроле пластической усадки.

Часть этой вызванной усадки может быть восстановлена путем погружения бетона в воду на определенное время. Это называется движением влаги.

Это можно рассчитать по формуле Шорера:

Часть этой вызванной усадки может быть восстановлена путем погружения бетона в воду на определенное время. Это называется движением влаги.

Это можно рассчитать по формуле Шорера:Es = 0,00125 (0,90 -h)

Где Es — усадочная деформация, а «h» — относительная влажность в виде доли. Скорость этой усадки будет уменьшаться со временем. Почти от 14 до 34 % усадки происходит в течение 2 недель, а от 40 до 70 % усадки происходит в течение 3 месяцев. Почти 80 % усадки были бы вызваны в течение одного года. Факторы, влияющие на усадку при высыхании Ниже приведены основные факторы, влияющие на усадку при высыхании: 1. Выбор материала Ингредиенты, выбранные для бетонной смеси, должны быть хорошего качества, чтобы гарантировать усадку при высыхании. Свойства ингредиентов с точки зрения качества и спецификации должны соответствовать стандартным кодам этого региона. 2. Водоцементное соотношение Чем выше водоцементное отношение бетонной смеси, тем выше вероятность усадки при высыхании. По мере увеличения водоцементного отношения прочность пасты и общая жесткость будут снижаться. Следовательно, усадка увеличивается с увеличением количества воды. 3. Условия окружающей среды Относительная влажность помещения играет важную роль в усадке бетонной конструкции при высыхании. С повышением влажности окружающей среды наблюдается уменьшение уменьшения усадки. 4. Содержание цемента Скорость усадки увеличивается с увеличением содержания цемента. 5. Агрегаты Тип, используемый в смеси: Размер заполнителя влияет на причину усадки при высыхании. Увеличение максимального размера заполнителей уменьшит усадку.

Классификация и форма заполнителя не оказывают заметного влияния на усадочные характеристики бетона. Те заполнители, которые имеют высокую шероховатую поверхность, будут сопротивляться усадке. 5. Тип цемента, используемого в смеси Так как в зависимости от назначения можно использовать самые разные цементы, соответственно варьировалась и усадка.

По мере увеличения водоцементного отношения прочность пасты и общая жесткость будут снижаться. Следовательно, усадка увеличивается с увеличением количества воды. 3. Условия окружающей среды Относительная влажность помещения играет важную роль в усадке бетонной конструкции при высыхании. С повышением влажности окружающей среды наблюдается уменьшение уменьшения усадки. 4. Содержание цемента Скорость усадки увеличивается с увеличением содержания цемента. 5. Агрегаты Тип, используемый в смеси: Размер заполнителя влияет на причину усадки при высыхании. Увеличение максимального размера заполнителей уменьшит усадку.

Классификация и форма заполнителя не оказывают заметного влияния на усадочные характеристики бетона. Те заполнители, которые имеют высокую шероховатую поверхность, будут сопротивляться усадке. 5. Тип цемента, используемого в смеси Так как в зависимости от назначения можно использовать самые разные цементы, соответственно варьировалась и усадка. Быстротвердеющий цемент быстро затвердевает, поэтому усадка больше, чем у обычного портландцемента.

Быстротвердеющий цемент требует большего количества воды и большого количества мелких частиц, что приводит к большей усадке. Использование компенсирующего усадку цемента поможет либо уменьшить, либо устранить усадочные трещины. 6. Добавка в бетон Введение хлористого кальция в качестве примеси в бетонную смесь увеличивает усадку. Но эта скорость усадки уменьшится при замене ее известью. 7. Размер и форма образцов Отношение поверхности к объему является фактором, который может влиять на скорость усадки. Скорость и величина усадки будут уменьшаться с увеличением отношения поверхности к объему. 8. Прочие факторы Способ отверждения паром мало влияет на усадку. Но это показывает эффект, когда проводится при высоких давлениях. Автогенный Усадка в бетоне Изменение объема происходит даже после схватывания бетонной конструкции. Этот объем может быть в виде усадки или в виде набухания.

Быстротвердеющий цемент быстро затвердевает, поэтому усадка больше, чем у обычного портландцемента.

Быстротвердеющий цемент требует большего количества воды и большого количества мелких частиц, что приводит к большей усадке. Использование компенсирующего усадку цемента поможет либо уменьшить, либо устранить усадочные трещины. 6. Добавка в бетон Введение хлористого кальция в качестве примеси в бетонную смесь увеличивает усадку. Но эта скорость усадки уменьшится при замене ее известью. 7. Размер и форма образцов Отношение поверхности к объему является фактором, который может влиять на скорость усадки. Скорость и величина усадки будут уменьшаться с увеличением отношения поверхности к объему. 8. Прочие факторы Способ отверждения паром мало влияет на усадку. Но это показывает эффект, когда проводится при высоких давлениях. Автогенный Усадка в бетоне Изменение объема происходит даже после схватывания бетонной конструкции. Этот объем может быть в виде усадки или в виде набухания. Когда вода доступна, она способствует продолжению гидратации.

Это может привести к расширению бетонной конструкции. Но когда нет влаги, необходимой для проведения этой гидратации, в бетоне возникает набухание.

Следовательно, этот тип усадки является результатом удаления воды из капиллярных пор, присутствующих в бетоне. Процесс гидратации отвечает за этот вывод воды.

Вода необходима для гидратации гидратированного цемента. Этот процесс забора воды из капиллярных пор для осуществления гидратации гидратированного цемента называется самовысыханием.

Усадку, связанную с такой консервативной системой, можно назвать аутогенной усадкой или аутогенным изменением объема. Эта усадка происходит внутри бетонного элемента. Порядок автогенной усадки находится в пределах 100 х 10 -6 . Факторы, влияющие на аутогенную усадку 1. Температура С повышением температуры скорость аутогенной усадки связана с процессом гидратации, изменение объема будет выше. 2.

Когда вода доступна, она способствует продолжению гидратации.

Это может привести к расширению бетонной конструкции. Но когда нет влаги, необходимой для проведения этой гидратации, в бетоне возникает набухание.

Следовательно, этот тип усадки является результатом удаления воды из капиллярных пор, присутствующих в бетоне. Процесс гидратации отвечает за этот вывод воды.

Вода необходима для гидратации гидратированного цемента. Этот процесс забора воды из капиллярных пор для осуществления гидратации гидратированного цемента называется самовысыханием.

Усадку, связанную с такой консервативной системой, можно назвать аутогенной усадкой или аутогенным изменением объема. Эта усадка происходит внутри бетонного элемента. Порядок автогенной усадки находится в пределах 100 х 10 -6 . Факторы, влияющие на аутогенную усадку 1. Температура С повышением температуры скорость аутогенной усадки связана с процессом гидратации, изменение объема будет выше. 2. Содержание цемента Чем больше содержание цемента в смеси, тем выше будет автогенная усадка. Независимо от количества воды, присутствующей в смеси, процесс гидратации будет проводиться для гидратации присутствующего негидратированного цемента.

Чем больше содержание цемента, тем больше будет гидратация. Таким образом, усадка, создающая изменение объема, будет увеличиваться. 3. Состав цемента Некоторые виды цемента с высоким содержанием трикальций алюмината (C 3 A) и тетракальциевого алюмоферрита (C 4 AF) увеличивают автогенную усадку. Эти специальные композиции способствуют увеличению образования продуктов гидратации. 4. Минеральные добавки Добавление минеральных добавок усилит процесс гидратации и, следовательно, аутогенную усадку. Например, минеральная добавка, такая как летучая зола, увеличивает поверхность, чтобы поддерживать больше реакции и продукты гидратации хорошего качества.

Это потребует большего количества воды из капиллярных пор.

Содержание цемента Чем больше содержание цемента в смеси, тем выше будет автогенная усадка. Независимо от количества воды, присутствующей в смеси, процесс гидратации будет проводиться для гидратации присутствующего негидратированного цемента.

Чем больше содержание цемента, тем больше будет гидратация. Таким образом, усадка, создающая изменение объема, будет увеличиваться. 3. Состав цемента Некоторые виды цемента с высоким содержанием трикальций алюмината (C 3 A) и тетракальциевого алюмоферрита (C 4 AF) увеличивают автогенную усадку. Эти специальные композиции способствуют увеличению образования продуктов гидратации. 4. Минеральные добавки Добавление минеральных добавок усилит процесс гидратации и, следовательно, аутогенную усадку. Например, минеральная добавка, такая как летучая зола, увеличивает поверхность, чтобы поддерживать больше реакции и продукты гидратации хорошего качества.

Это потребует большего количества воды из капиллярных пор. Следовательно, увеличивается изменение объема бетона из-за усадки. Усадка бетона в результате карбонизации Бетонная заливка имеет больше шансов вступить в реакцию с атмосферными газами, такими как углекислый газ. Эту реакцию проводят в присутствии влаги. Это приведет к образованию карбонатов.

Гидроксид кальция в бетоне, который является побочным продуктом реакции гидратации, будет находиться в бетоне в огромных количествах. Этот гидроксид кальция будет реагировать с атмосферным углекислым газом с образованием карбонатов кальция. Это приведет к преобразованию поверхности бетона в газированную или кислую природу. Этот процесс называется карбонизацией.

Это создает усадку, которая наблюдается на поверхности. Это можно наблюдать в течение срока службы бетонной конструкции. Карбонизационная усадка наблюдается в районах с промежуточным влажностным режимом. Процесс карбонизации приведет к разложению некоторых цементных соединений. Карбонаты, образующиеся при карбонизации, приводят к заполнению пор и, следовательно, к снижению проницаемости.

Следовательно, увеличивается изменение объема бетона из-за усадки. Усадка бетона в результате карбонизации Бетонная заливка имеет больше шансов вступить в реакцию с атмосферными газами, такими как углекислый газ. Эту реакцию проводят в присутствии влаги. Это приведет к образованию карбонатов.

Гидроксид кальция в бетоне, который является побочным продуктом реакции гидратации, будет находиться в бетоне в огромных количествах. Этот гидроксид кальция будет реагировать с атмосферным углекислым газом с образованием карбонатов кальция. Это приведет к преобразованию поверхности бетона в газированную или кислую природу. Этот процесс называется карбонизацией.

Это создает усадку, которая наблюдается на поверхности. Это можно наблюдать в течение срока службы бетонной конструкции. Карбонизационная усадка наблюдается в районах с промежуточным влажностным режимом. Процесс карбонизации приведет к разложению некоторых цементных соединений. Карбонаты, образующиеся при карбонизации, приводят к заполнению пор и, следовательно, к снижению проницаемости.