Торцевое уплотнение. Принцип работы. Стандарты и ГОСТ :: HighExpert.RU

© к.т.н. Шепелёв В.А., инж. Шепелёв А.В.

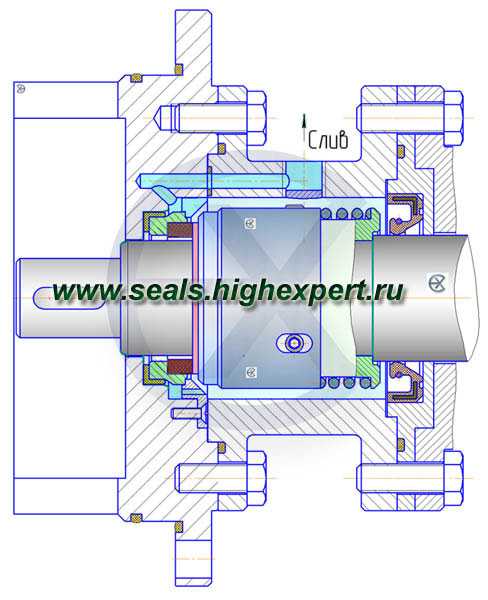

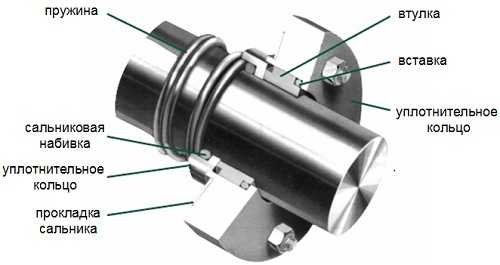

Торцевое уплотнение [торцовое уплотнение, механическое уплотнение] представляет собой прецизионный уплотнительный узел, предназначенный для герметизации полости оборудования (например, насос, мешалка, реактор, гомогенизатор, ротационное соединение и т.п.), которая находится под давлением или разряжением рабочей среды, и вращающимся валом, проходящим через эту полость. Существует общая мировая тенденция замены сальниковой набивки (сальника) на торцевое уплотнение, которое обеспечивает меньшие утечки рабочей среды при фактическом отсутствие необходимого обслуживания и износа поверхности вала или защитной втулки.

Конструктивное исполнение

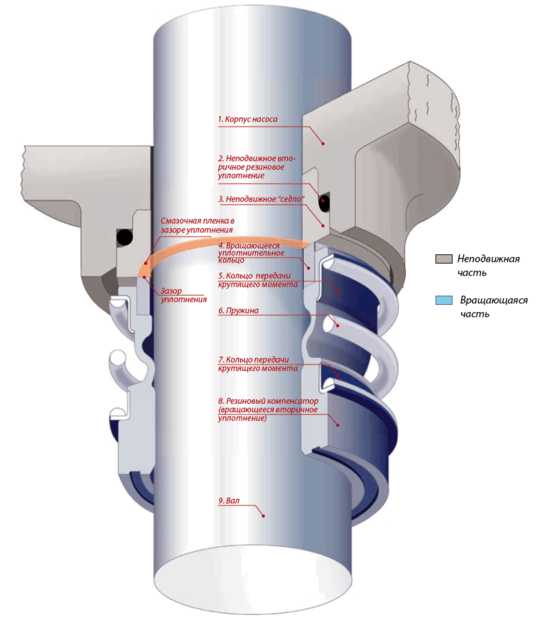

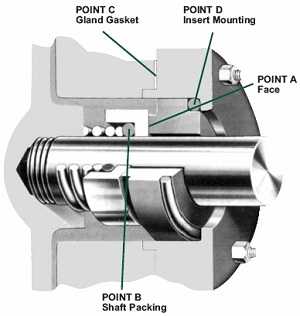

Торцевое уплотнение конструктивно содержит два кольца пары трения, выполненные в виде поверхностей вращения, расположенных соосно и перпендикулярно оси вращающегося вала. Одно из колец пары трения — «контркольцо» неподвижно и закреплено либо в корпусе, либо во фланце оборудования. Ответное кольцо — подвижное в осевом направлении, обычно динамически или статически закреплено на валу и вращается вместе с ним. Кольца пары трения изготавливаются из специальных, как правило, твердых износостойких материалов, обладающих высокой теплопроводностью и низким коэффициентом трения.

Если в качестве рабочей среды уплотнений используется жидкость, то такие уплотнения обычно называют «жидкостными». Если в качестве рабочей среды для таких устройств используется газ, то такие прецизионные изделия обычно называют «сухими» или «газовыми». Последние модификации способны работать в условиях «сухого» трения, где в качестве смазки используется газообразная рабочая среда. Торцевые уплотнения классифицируются на типы с внутренним расположением, когда рабочая среда взаимодействует с наружной поверхностью уплотнения и с наружным расположением, когда эта среда находится между внутренней поверхностью уплотнения и вращающимся валом.

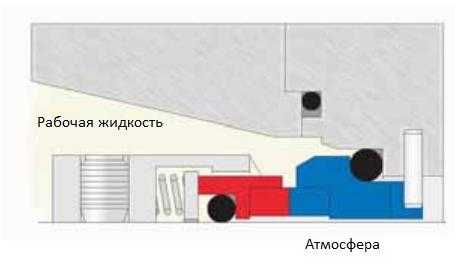

Если в качестве рабочей среды уплотнений используется жидкость, то такие уплотнения обычно называют «жидкостными». Если в качестве рабочей среды для таких устройств используется газ, то такие прецизионные изделия обычно называют «сухими» или «газовыми». Последние модификации способны работать в условиях «сухого» трения, где в качестве смазки используется газообразная рабочая среда. Торцевые уплотнения классифицируются на типы с внутренним расположением, когда рабочая среда взаимодействует с наружной поверхностью уплотнения и с наружным расположением, когда эта среда находится между внутренней поверхностью уплотнения и вращающимся валом.Принцип работы

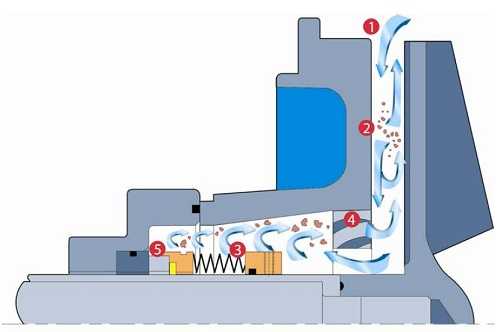

Герметичность в паре трения обеспечивается за счёт создания контактного давления. Начальное контактное давление определяется рабочим усилием упругого элемента — пружины или набора пружин сжатия. При отсутствии вращения вала рабочие поверхности колец пары трения прижаты друг к другу усилием упругого элемента. Для обеспечения герметичности между контркольцом и корпусом (фланцем) оборудования, а также подвижным в осевой направлении кольцом и валом используются вторичные уплотнения: резиновые кольца круглого сечения, сильфоны, манжеты и т.п. детали, изготавливаемые из эластомеров. При вращении вала тепловая энергия трения частично отводится в рабочую среду, другая её часть расходуется на повышение температуры колец пары трения, поэтому обеспечение необходимого и надежного отвода тепла от которой, в значительной мере, влияет на надежность работы всего уплотнительного узла. В процессе работы оборудования кольца пары трения могут быть дополнительно прижаты друг к другу гидравлическим усилием, создаваемым положительным перепадом давления рабочей среды на этом прецизионном устройстве.

Требования к изготовлению

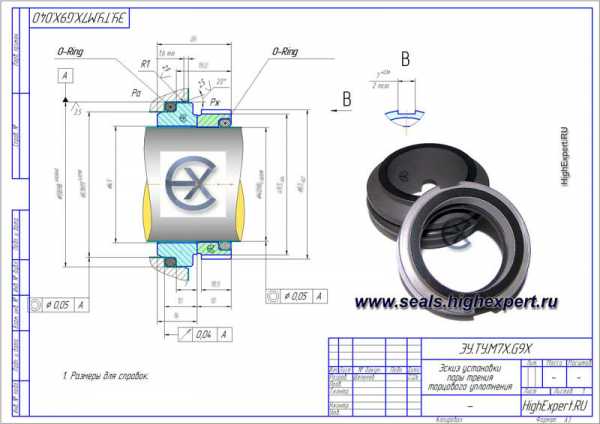

К деталям прецизионных уплотнительных изделий предъявляются повышенные требования к их точности изготовления на соответствия рабочим чертежам с целью обеспечения необходимых размеров, выполнения допусков формы и расположения поверхностей, их шероховатости, а также общих технических требований чертежей. Шероховатость рабочих поверхностей колец обычно не хуже Ra = 0.16 мкм (тонкая притирка) и зависит от свойств материала и технологии изготовления, отклонение от плоскостности не хуже 0.0012 мм, а допуск на торцевое биение относительно оси вращения вала не более 0.05 мм. Остальные требования в изготовлении соответствуют 6…8 степени точности. Рабочие поверхности колец пары трения торцевого уплотнения механически обработаны таким образом, что в процессе функционирования средний зазор между этими деталями обычно не превышает 0.001 мм [не постоянная величина], однако для некоторых специальных конструкций [и режимов эксплуатации] этот параметр может достигать 0.0025…0.0055 мм. К сопряженным с уплотнением поверхностям оборудования также предъявляются соответствующие требования, которые обычно регламентированы в стандартах и чертежах, например, шероховатость рабочих поверхностей вала и посадочного гнезда не хуже Ra = 2.5 мкм, отклонение от соосности посадочного диаметра под неподвижное кольцо отностительно оси вала не более 0.05 мм, торцевое биение поверхности этого посадочного гнезда не более 0.04 мм и осевой люфт вала не более 0.15 мм.

Компонентное и картриджное исполнение

Герметичный уплотнительный узел по конструкции может быть компонентного или картриджного исполнения. Компонентное уплотнение содержит обычно две собранные части — вращающуюся и неподвижную, которые устанавливаются в оборудование каждая по отдельности в определенном порядке в соответствии с инструкцией по монтажу. Картриджное уплотнение представляет собой модульное автономное устройство — один полностью законченный сборочный узел, предварительно собранный и готовый к установке в уплотнительную камеру оборудования. Конструктивно торцевое уплотнение может быть гидравлически нагруженным или гидравлически разгруженным. Гидравлически нагруженные уплотнительные узлы предназначены для работы при перепадах давлениях ниже 10 Бар, в то время как гидравлически разгруженные конструкции способны работать при давлении рабочей среды до 25 Бар и выше.

Выбор материалов

Давление или разряжение рабочей среды, её тип, физические и химические свойства, рабочая температура в уплотнительной камере, скорость вращения вала, а также особые условия эксплуатации оказывают влияние на работоспособность оборудования, поэтому рациональный выбор необходимых материалов для деталей торцевого уплотнения осуществляется на основе инженерных расчетов, эксплуатационных испытаний и мирового опыта. Широкое распространение в качестве материалов для колец пары трения получили карбиды кремния и их композиции, металлокерамика на основе карбидов вольфрама и титана, специальные углеграфиты с пропиткой смолами или металлами. Вместе с тем, такие материалы как графит и керамика на основе оксида алюминия, а также мягкая аустенитная нержавеющая сталь, имеют ограниченную область применения ввиду неудовлетворительных показателей по фактору PV, износостойкости, трещиностойкости, работы в условиях полусухого и сухого трения и т.п., поэтому неизбежно уступают место новым перспективным материалам с повышенной износостойкостью, теплопроводностью и низким коэффициентом трения, обеспечивающим более высокие показатели надежности. В качестве материалов вторичного уплотнения применяются различные резины на основе синтетических каучуков: NBR (нитрильно-бутадиенный каучук), EPDM (этилен-пропилен-диеновый каучук) и VITON (фторкаучук и его комбинации). Для особых условий и повышенных требований в эксплуатации используются специальные эластомеры, обладающие исключительными характеристиками. Такие эластичные материалы могут обеспечить в эксплуатации повышение срока службы элементов уплотнения до 10 раз по сравнению с обычной резиной.

Широкое распространение в качестве материалов для колец пары трения получили карбиды кремния и их композиции, металлокерамика на основе карбидов вольфрама и титана, специальные углеграфиты с пропиткой смолами или металлами. Вместе с тем, такие материалы как графит и керамика на основе оксида алюминия, а также мягкая аустенитная нержавеющая сталь, имеют ограниченную область применения ввиду неудовлетворительных показателей по фактору PV, износостойкости, трещиностойкости, работы в условиях полусухого и сухого трения и т.п., поэтому неизбежно уступают место новым перспективным материалам с повышенной износостойкостью, теплопроводностью и низким коэффициентом трения, обеспечивающим более высокие показатели надежности. В качестве материалов вторичного уплотнения применяются различные резины на основе синтетических каучуков: NBR (нитрильно-бутадиенный каучук), EPDM (этилен-пропилен-диеновый каучук) и VITON (фторкаучук и его комбинации). Для особых условий и повышенных требований в эксплуатации используются специальные эластомеры, обладающие исключительными характеристиками. Такие эластичные материалы могут обеспечить в эксплуатации повышение срока службы элементов уплотнения до 10 раз по сравнению с обычной резиной.

Стандарты и ГОСТ

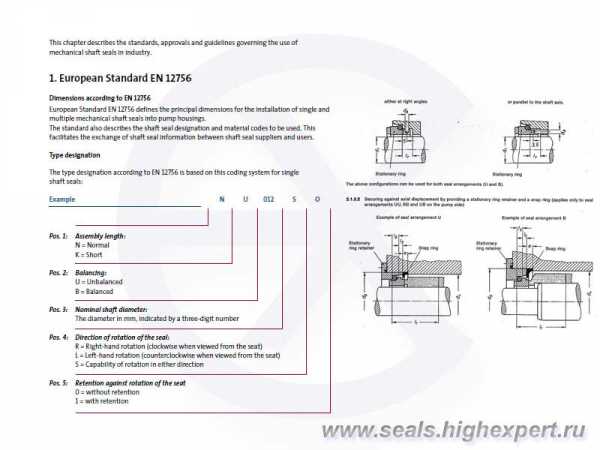

Европейский стандарт EN 12756 (DIN 24960) определяет установочные размеры одинарных и двойных торцевых уплотнений для внутреннего расположения, размеры уплотнительной камеры оборудования, фиксацию контрколец от их возможного проворота, технические требования посадочных и сопряженных с уплотнением поверхностей уплотнительной камеры оборудования, а также обозначения материалов для деталей этих прецизионных устройств. Этот документ определяет линейку стандартных по установочным размерам уплотнений для диаметров валов от 10 мм до 100 включительно. Международный стандарт ISO 3069 [Насосы центробежные с односторонним всасыванием] устанавливает размеры посадочных гнезд под герметизирующие уплотнения: размеры полостей торцевых уплотнений ступенчатых валов, гладких валов и сальниковой набивки. Стандарт применяется для уплотнений средней и высокой нагруженности с предельным избыточным давлением в камере уплотнения 40 Бар, за исключением процессов, подразумевающих перекачивание жидкостей с высоким содержанием твердых включений, или работу с растворами. В документе приводятся установочные размеры одинарных торцевых уплотнений [в том числе, имеющих гидравлическую разгрузку] для диапазона диаметров валов от 18 мм до 100 мм. Этот стандарт предъявляет более жесткие требования к рабочим поверхностям вала и уплотнительной камеры насоса.

Международный стандарт ISO 3069 [Насосы центробежные с односторонним всасыванием] устанавливает размеры посадочных гнезд под герметизирующие уплотнения: размеры полостей торцевых уплотнений ступенчатых валов, гладких валов и сальниковой набивки. Стандарт применяется для уплотнений средней и высокой нагруженности с предельным избыточным давлением в камере уплотнения 40 Бар, за исключением процессов, подразумевающих перекачивание жидкостей с высоким содержанием твердых включений, или работу с растворами. В документе приводятся установочные размеры одинарных торцевых уплотнений [в том числе, имеющих гидравлическую разгрузку] для диапазона диаметров валов от 18 мм до 100 мм. Этот стандарт предъявляет более жесткие требования к рабочим поверхностям вала и уплотнительной камеры насоса. Срок службы и надежность

Многочисленные мировые исследования и эксплуатационные испытания ведущих фирм в области разработки конструкций и изготовления торцевых уплотнений выявили невозможность прогнозирования показателей надёжности и конкретного срока службы этих прецизионных устройств, т.к. все эти показатели являются статистическими параметрами. Поэтому надёжность торцевых уплотнений является функцией многих переменных: конструктивные особенности, применяемые материалы, правильность монтажа, и в значительной степени — условия эксплуатации (режимы работы уплотнительного узла), техническое состояние этого оборудования, а также другие многочисленные неучтённые факторы, учесть которые полностью на практике не всегда представляется возможным. В связи с этим для каждого конкретного случая надёжность уплотнительного узла будет всегда разная. В нашей работе мы встречались и встречаемся с тем, что одни и те же уплотнения из одной и той же партии с одинаковыми материалами и качеством изготовления работают в одном и том же оборудовании до выхода из строя разное время, что полностью подтверждается многочисленным мировым опытом исследований в области уплотнительной техники. Необходимо особо отметить, что при недостаточном отводе тепла от колец пары трения — перегреве уплотнения, срок его службы будет существенно снижаться, что приведет к ускоренному износу или повреждению этих деталей, а также быстрому старению или деструкции вторичных уплотнительных элементов. В любом случае такие условия эксплуатации являются недопустимыми.

Уплотнительный узел достаточно быстро выйдет из строя в том случае, когда для него не обеспечиваются необходимые и обязательные условия эксплуатации. Поэтому торцевое уплотнение не является универсальным и не может работать при любых условиях. Монтаж и эксплуатация оборудования с установленным в него уплотнением должны выполняться только обученным и аттестованным персоналом с соблюдением всех положений соответствующих инструкций.

Уплотнительный узел достаточно быстро выйдет из строя в том случае, когда для него не обеспечиваются необходимые и обязательные условия эксплуатации. Поэтому торцевое уплотнение не является универсальным и не может работать при любых условиях. Монтаж и эксплуатация оборудования с установленным в него уплотнением должны выполняться только обученным и аттестованным персоналом с соблюдением всех положений соответствующих инструкций. Двойное торцевое уплотнение

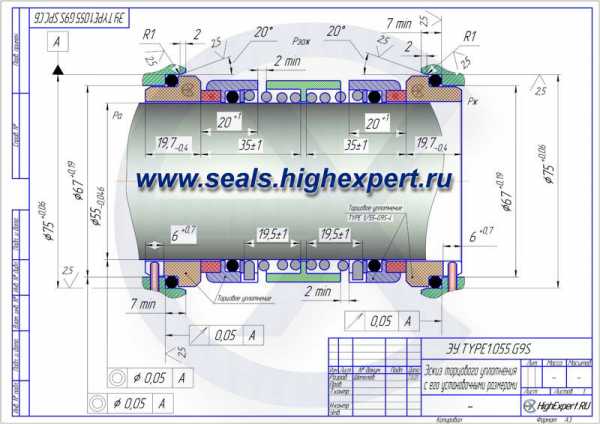

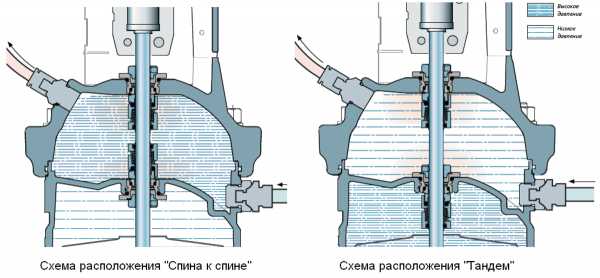

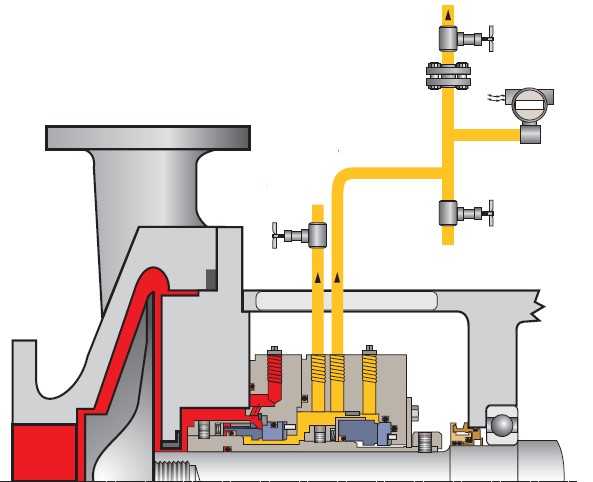

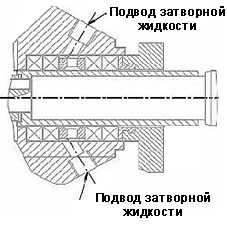

Требования к величине утечки рабочей среды, безопасности окружающей среды, надежности и срока службы, как и многие другие показатели, непосредственно влияют на выбор схемного решения уплотнительного узла. Для отделения перекачиваемой (перемешиваемой) рабочей среды от атмосферы находят применение технические решения в виде двух одинарных торцевых уплотнений (основное и вспомогательное — представляющие собой двойное торцевое уплотнение) с подачей между ними затворной смазочно-охлаждающей жидкости. Различие условий эксплуатации основного и вспомогательного уплотнений обуславливает рациональный выбор их типов, конструктивных особенностей и применяемых материалов. Двойное торцевое уплотнение находит применение:

• для газообразных рабочих сред с плохой смазывающей способностью;

• для рабочих сред, находящихся под высоким давлением и (или) с высокой температурой;

• для рабочих сред склонных к кристаллизации или полимеризации в зазоре пары трения при испарении жидкой фазы;

• для рабочих сред, содержащих твёрдые и абразивные включения;

• для рабочих сред, являющихся вредными веществами и оказывающими токсическое воздействие на человека и окружающую среду;

• для рабочих сред, являющихся легковоспламеняемыми или горючими.

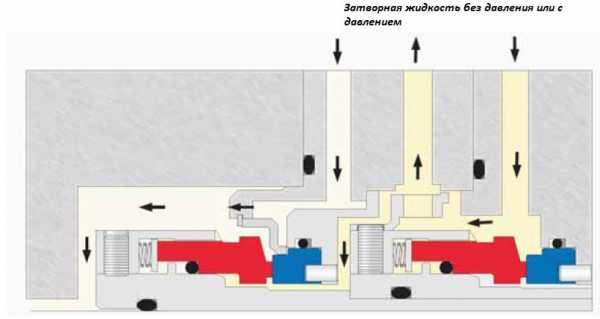

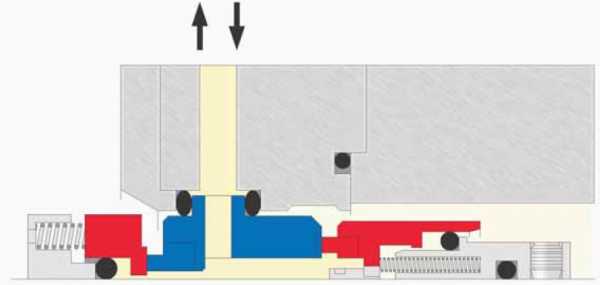

Схемы расположения «тандем» и «спина к спине» являются наиболее распространенными и простыми по конструкции. Основное уплотнение разделяет рабочую среду и затворную жидкость, а вспомогательное уплотнение разделяет затворную жидкость и атмосферу. Для схемы «спина к спине» давление затворной жидкости всегда должно превышать давление рабочей среды на 0,05…0,2 МПа. Для схемы «тандем» давление затворной жидкости ниже давления рабочей среды. Температура и расход затворной смазочно-охлаждающей жидкости через уплотнительную камеру должны обеспечивать необходимый теплоотвод от колец пар трения обоих уплотнений для надежной работы всего уплотнительного узла.

Схемы расположения «тандем» и «спина к спине» являются наиболее распространенными и простыми по конструкции. Основное уплотнение разделяет рабочую среду и затворную жидкость, а вспомогательное уплотнение разделяет затворную жидкость и атмосферу. Для схемы «спина к спине» давление затворной жидкости всегда должно превышать давление рабочей среды на 0,05…0,2 МПа. Для схемы «тандем» давление затворной жидкости ниже давления рабочей среды. Температура и расход затворной смазочно-охлаждающей жидкости через уплотнительную камеру должны обеспечивать необходимый теплоотвод от колец пар трения обоих уплотнений для надежной работы всего уплотнительного узла.Комбинированное уплотнение

В ряде случаев находят применение специальные комбинированные уплотнения, содержащие как основное торцевое, так и вспомогательное — радиальное или щелевое уплотнение. В качестве вспомогательного радиального уплотнения может применяться резиновая манжета. Затворная смазочно-охлаждающая жидкость циркулирует через уплотнительную камеру, обеспечивая необходимый и достаточный отвод тепла от колец пары трения, препятствуя утечке рабочей среды в атмосферу.

Специальный уплотнительный комплекс

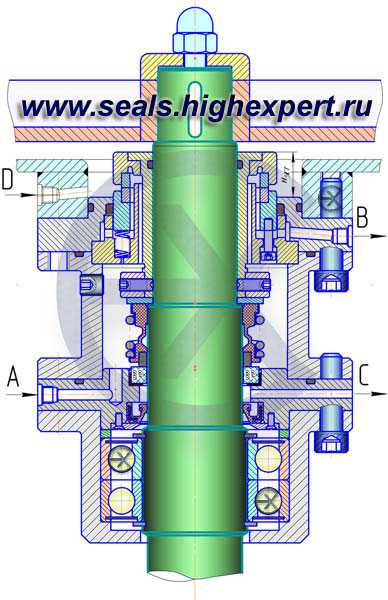

При предъявлении более жестких требований к герметичности, надежности и продолжительному сроку службы для оборудования, связанного перекачиванием или перемешиванием сыпучих, особо вязких рабочих сред, склонных к полимеризации, кристаллизации или склеиванию [сахарные сиропы, шоколадная масса, шоколадная и ореховая паста, патоки, сгущенное молоко, пенобетонные и бетонные смеси, гудроны, клея, лаки и т.п.] находят применение специальные уплотнительные комплексы, содержащие несколько различных уплотнений.

Выбор типа торцевого уплотнения

Обоснованный выбор типа торцевого уплотнения, а также материалов для его деталей основывается на инженерных расчетах и анализе опыта эксплуатации. Не существует единственного универсального решения, поэтому для обеспечения надежной и продолжительной работы уплотнительного узла применяются разные типы уплотнений в зависимости от параметров рабочей среды и особенностей эксплуатации. Если торцевое уплотнение часто выходит из строя, проработав меньше 1-3 месяцев с разрывом резинового сильфона или износом колец пары трения, целесообразно провести анализ [экспертизу] и выяснить возможные причины, после чего применить, более эффективное техническое решение, либо обеспечить необходимые условия для надежной работы уплотнительного узла.

Литература

Имеется множество технических справочников, книг и публикацией, посвящённых уплотнительной технике, и, в частности, торцевым уплотнениям. Такая техническая литература представлена хорошими отечественными инженерными справочниками, но особенно широко область уплотнительной техники раскрывается в зарубежных публикациях.

11.09.2019

www.seals.highexpert.ru

Торцевые (механические) уплотнения для насосов

В этой статье мы расскажем о самых популярных в современных насосах механических или торцевых уплотнениях. Слова «торцевое» и «механическое» применительно к уплотнениям насосов следует считать синонимами. Первый вариант больше употребим в отечественной литературе, второй в западной (mechanical seal). Вы узнаете, какие из них подойдут для воды, какие для кислот. Какие из них не боятся твердых частиц, а какие могут работать на «сухом ходу».

Принцип устройства торцевых уплотнений

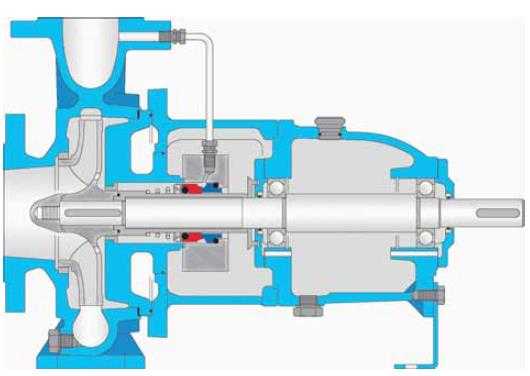

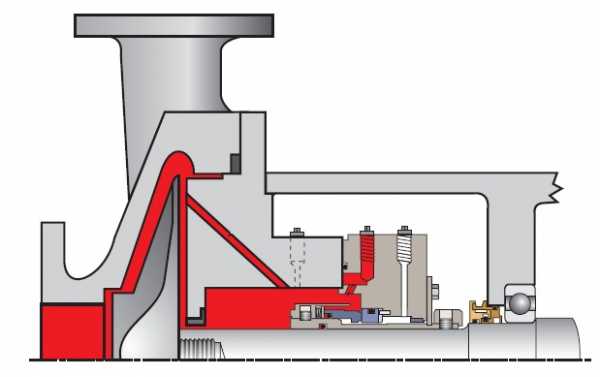

В понимании принципа работы механических уплотнений нам поможет Рисунок №1 (см. ниже). На нем красным цветом изображено неподвижное кольцо (5), которое жестко крепится к задней стенке корпуса насоса (7). Чтобы между неподвижным кольцом и корпусом насоса не было утечек, используется эластомерный элемент (6). Поскольку кольцо неподвижно, то этот эластомер не испытывает трения, а следовательно не изнашивается. Вал рабочего колеса проходит внутри неподвижного кольца, но не задевает его. Это важный момент, так как если бы кольцо и вал контактировали, то между ними не проходила бы жидкость, и само по себе кольцо было бы уплотнителем. Однако по такому принципу устроены сальниковые или манжетные уплотнения. Сама же идея торцевого уплотнения исключает трение между валом и уплотнением. Трение приводит к износу и вала и уплотнения и поэтому сальниковые и манжетные уплотнения недолговечны и требуют регулярного осмотра и замены.

Уважаемые посетители сайта. Эта статья носит справочный характер. Мы не продаем торцевые уплотнения.

Поскольку вал не задевает неподвижное кольцо, то между ними свободно проходила бы жидкость, если бы не второе вращаемое кольцо (4), которое насажено на вал вплотную к неподвижному. Поверхность подвижного и неподвижного колец и называют парой трения. Эта пара трения единственный трущийся элемент конструкции. В зазоре между кольцами, который составляет меньше микрона, образуется тончайшая пленка жидкости. Она служит для смазки поверхностей пары трения и препятствует их перегреву.

Для упрощения конструкции подвижное кольцо следовало бы жестко закрепить на валу и место стыка вала с кольцом уплотнить эластомером. Тогда вся конструкция состояла бы только из пары колец, одно из которых прикреплено к задней стенке насоса, а другое к валу. К сожалению, это невозможно, ибо во время работы насоса происходит осевое смещение вала. Это приведет к тому, что кольца сближались бы друг с другом, а затем удалялись. В увеличенный зазор между ними будет попадать жидкость, даже если величина зазора составит всего 0,01 мм. Весь герметизирующий принцип пошел бы насмарку. Необходим элемент, который будет обеспечивать непрерывный и плотный контакт между двумя кольцами уплотнения. Этим элементом будет выступать пружина (10) или сильфон.

Рисунок 1. Устройство многопружинного бессильфонного торцевого уплотнения.

Теперь становится понятным, почему вращающееся кольцо не является жестко установленным на валу. Если его перемещение в радиальной плоскости вала не так важно, то в осевом направлении оно регулярно должно смещаться относительно вала, чтобы компенсировать благодаря пружине или сильфону осевые биения вала. Чтобы пружина (сильфон) могли действовать на вращающееся кольцо уплотнения, они должны быть прикреплены к какому-то элементу, жестко закрепленному на валу и вращающемуся вместе с валом. Таким элементом может выступать корпус уплотнения или сам сильфон. На рисунке №1 мы видим как к корпусу уплотнения, изображенному синим цветом, прикреплены пружины (10), которые прижимают подвижное кольцо (4) к неподвижному (5).

Чтобы заставить подвижное кольцо вращаться вместе с валом требуется передать ему крутящий момент вала. Эту функцию может выполнить центральная пружина или металлический сильфон. В нашем уплотнении использованы маленькие периферийные пружины (10), которые не могут передать крутящий момент вала. Такую роль выполняет штифт (3), который соединяет корпус уплотнения (7) и вращаемое кольцо (4).

Остается добавить последний штрих. Чтобы жидкость не проникала между валом и подвижным кольцом, используют дополнительный уплотнительный элемент из эластомера (2). В такой конструкции из-за осевых биений вала в месте соединения эластомерного кольца с валом постоянно происходят микросмещения, которые со временем приводят к износу вала и уплотнительного элемента. Этого недостатка лишены уплотнения с сильфонами. Эластомерные сильфоны сами по себе выступают таким уплотняющим элементом, они плотно «обхватывают» и вал и подвижное кольцо. Устройство такого уплотнения можно увидеть ниже на рисунке №3. При использовании металлических сильфонов уплотнение из эластомера стоит между корпусом уплотнения и валом. Сильфон в отличие от пружины является герметичным, он с одной стороны плотно прилегает к корпусу уплотнения, с другой к подвижному кольцу. В уплотнениях с металлическим сильфоном также исчезает потребность в дополнительном уплотнении между валом и вращаемым кольцом, что позволяет избежать износа вала.

Допустимые утечки торцевых уплотнений

Как уже было сказано выше, зазор между вращающимся и неподвижным кольцами уплотнения составляет меньше микрона. В этом зазоре образуется тонкая пленка перекачиваемой жидкости, которая уменьшает трение. При увеличении зазора вырастает толщина смазывающей пленки, что приводит к уменьшению трения и соответственно к увеличению срока службы уплотнения. В любом случае присутствие смазывающей пленки между двумя кольцами уплотнения приводит к некоторому количеству утечек рабочей жидкости наружу. При условии параллельности поверхности пары трения наблюдается зависимость объема утечек от величины зазора, возведенной в третью степень. Формулу расчета утечек в данной статье мы приводить не будем, но на практике они могут составить от 0,01 до 30 мл/час при условии исправности уплотнений. Больший объем утечек говорит о некорректно подобранных или неправильно установленных уплотнениях.

Объем утечек зависит также от следующих обстоятельств:

• наличие загрязнений на поверхности уплотнений

• шероховатость поверхности уплотнений

• наличие радиальных и осевых биений вала рабочего колеса

• температура перекачиваемой среды

• вязкость перекачиваемой среды

• скорость вращения вала

• давление в корпусе насоса

• правильность установки уплотнения

Пружинные, сильфонные и картриджные торцевые уплотнения

Пружины используются в торцевых уплотнениях для прижима вращающегося кольца уплотнения к неподвижному. В ряде конструкций пружина также несет функцию передачи крутящего момента. В уплотнении может быть одна центральная или несколько периферийных пружин. Преимущество уплотнений с центральной пружиной — в их дешевизне и простоте. Зато при поломке пружины уплотнение немедленно выходит из строя. Центральная пружина достаточно мощная, чтобы иметь возможность передачи крутящего момента с вала на уплотнение. Она не защищена корпусом уплотнения от воздействия среды, если в среде есть твердые примеси. Вариант уплотнения с центральной пружиной на стороне атмосферы лишен этого недостатка. Конструкция с множеством периферийных пружин выходит из строя постепенно, что дает возможность своевременно заметить небольшую утечку и поменять уплотнение. Сами по себе эти пружины маленькие, срок их службы меньше срока большой центральной пружины. Они не способны передавать крутящий момент вала на уплотнение.

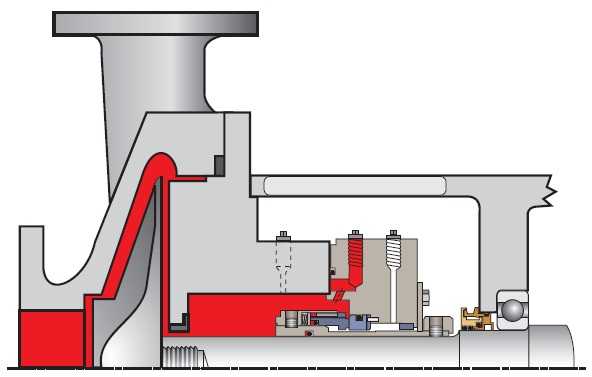

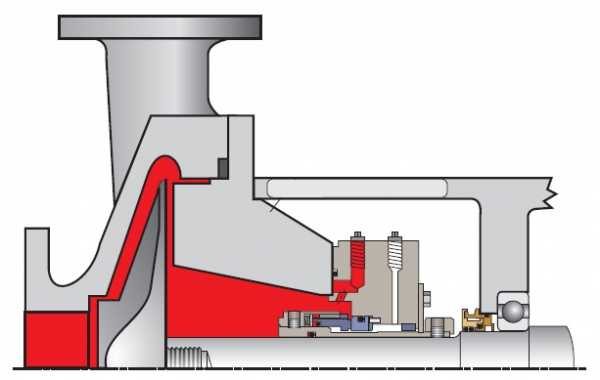

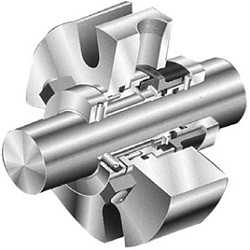

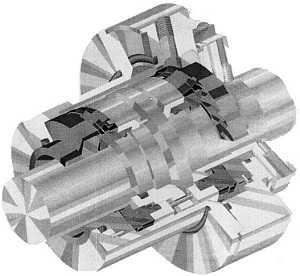

Рисунок 2. Различные виды торцевых уплотнений

В сильфонных уплотнениях сильфон используется для передачи крутящего момента с вала на вращающееся кольцо уплотнения. Сильфон может быть эластомерным или металлическим. Эластомерные сильфоны обычно используют дополнительную центральную пружину для лучшего прилегания поверхностей пары колец уплотнения друг к другу. Именно уплотнения с эластомерным сильфоном и центральной пружиной являются наиболее дешевыми и распространенными видами уплотнений для общепромышленных насосов. Они составляют большинство всех используемых видов торцевых уплотнений.

Уплотнения с металлическим сильфоном не требуют использования дополнительных пружин. Здесь сам по себе металлический сильфон одновременно и передает крутящий момент на вращающееся кольцо и прижимает это кольцо к неподвижному.

Рисунок 3. Показано устройство торцевого уплотнения с эластомерным сильфоном и центральной пружиной. Здесь сам по себе сильфон (резиновый компенсатор) выполняет функцию передачи крутящего момента и вторичного динамического уплотнения.

Наконец, по еще одной классификации уплотнения делятся на картриджные и простые (компонентные). Картриджные уплотнения отличаются тем, что в нем все элементы объединены в единый корпус, что значительно облегчает их замену. В простых уплотнениях придется отдельно устанавливать кольца, пружину и сильфон, а в картриджных конструкциях достаточно надеть моноблок на корпус и закрепить его при помощи винтов и штифтов.

Двойные торцевые уплотнения

Существуют задачи, где от насоса требуется полная герметичность, даже малейшие утечки недопустимы. В этом случае можно воспользоваться, насосами с магнитной муфтой, но те могут иметь ограничения, которые заставят все же использовать механические уплотнения. Например, насосы с магнитной муфтой крайне плохо относятся к присутствию в перекачиваемой среде твердых частиц.

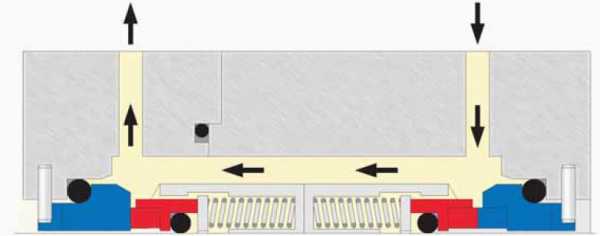

Чтобы исключить протечки (пусть и небольшие) при использовании торцевых уплотнений на валу устанавливают два уплотнения одновременно. При этом между уплотнениями находится камера с затворной жидкостью. Затворная жидкость обеспечивает смазку, промывку и охлаждение уплотнений, а также полностью исключает шанс попадания перекачиваемой среды наружу. В качестве затворной жидкости используется вода, глицерин или другие жидкости, не вступающие во взаимодействие с перекачиваемой средой. Существует 2 основных варианта расположения сдвоенных уплотнений:

• Тандем

• Спина к спине

Рисунок 4. Варианты расположения на валу двойного торцевого уплотнения. Стрелками показано направление течения затворной жидкости.

Разберем преимущества и недостатки каждой из схем. Вариант «Спина к спине» распространен чуть больше. При нем давление затворной жидкости должно быть на 1-2 бара больше давления перекачиваемой жидкости. Это может быть достигнуто при помощи специального сосуда, дозировочного насоса или гидроусилителя. Такого рода уплотнение хорошо тем, что зазор между вращаемым и неподвижным кольцами заполнен затворной жидкостью, следовательно туда не могут попасть твердые частицы и грязь, присутствующие в перекачиваемой среде. Это резко повышает срок службы уплотнения по сравнению со схемой «Тандем».

При схеме уплотнения «Тандем» затворная жидкость имеет давление меньшее, чем перекачиваемая жидкость. В случае разгерметизации уплотнения перекачиваемая жидкость попадет в затворную, а не наоборот. Это может иметь существенное значение для ряда применений, когда недопустимо попадание в напорную линию посторонней жидкости. Кроме того, здесь меньше придется возиться с системой контроля давления затворной жидкости, что тоже может быть важно в определенной ситуации.

Материалы торцевых (механических) уплотнений

Правильной комбинацией материалов различных элементов уплотнения достигаются хорошие показатели работы уплотнения с конкретной перекачиваемой средой. Следует отдельно говорить о материалах, из которых изготавливаются различные элементы уплотнения:

• Пара трения (неподвижное и вращающееся кольцо)

• Уплотнительные кольца или сильфоны из эластомеров

• Прочие элементы (пружины, сильфоны, корпус уплотнения, штифты, болты и др.).

Материалы пары трения должны обладать особыми свойствами, ведь они непрерывно находятся в плотном контакте друг с другом и при этом двигаются друг относительно друга очень быстро (со скоростью вращения вала насоса). Их поверхность должна быть предельно гладкой, а способность противостоять износу очень высокой.

• Угольный графит широко используется в качестве материала пары трения. Существует большое количество разновидностей графита, используемого в уплотнениях. Графит наиболее мягкий материал уплотнения. Он плохо переносит присутствие в воде твердых частиц, которые могут разрушить его поверхность и привести к выходу уплотнения из строя. Помимо угля графит также может быть пропитан смолами (для лучшей смазки) или металлами (для уменьшения коэффициента трения). Эти пропитки обеспечивают графиту наименьший коэффициент трения из всех материалов. Если есть риск сухого хода насоса, желательно, чтобы одно из колец уплотнения было сделано из графита. Также графит хорош при работе с горячими жидкостями, у которых смазывающие свойства ухудшены. Пропитки из металла понижают коррозионную стойкость графита и делают невозможным работу с пищевыми продуктами.

• Оксид алюминия (Al2O3), который по другому называется глинозем. Чаще всего используется в паре с графитом. Он достаточно тверд, но обладает относительно слабой устойчивостью к коррозии. Кислотостойкость глинозема увеличивается по мере роста его чистоты от примесей, но чистый оксид алюминия достаточно дорог, что лишает смысла использования его в уплотнениях.

• Карбид вольфрама (WC) — очень твердый материала, наиболее устойчивый к твердым частицам в воде. Однако пара WC-WC обладает наибольшим коэффициентом трения, поэтому такую пару лучше использовать при малых скоростях вала, либо при использовании дополнительной смазки.

• Карбид кремния (SiC) — имеет хорошие показатели по твердости и теплопроводности. Материал хрупкий и коэффициент трения в нем достаточно высок, выше только у пары WC-WC. Использование пропиток позволяет уменьшить этот коэффициент.

• Алмазной покрытие — идеальное покрытие для поверхности пары трения. Имеет самую высокую твердость, теплопроводность. Оно устойчиво к коррозии и имеет низкий коэффициент трения. У алмазного покрытия один, но существенный недостаток, который определяет редкость его использования — очень высокая цена.

Теперь разберем различные сочетания материалов пары трения:

• Графит/WC — данная пара хороша, если предполагается возможность работы по сухому, а также если температура жидкости высокая. Горячая вода имеет более высокую вязкость, а также повышенную скорость испарения в зазоре между поверхностями пары трения. Из-за этого снижаются ее смазывающие свойства. Именно графит в данной паре обеспечивает низкий коэффициент трения. В зависимости от пропитки графит накладывает ограничения по использования данной пары в зависимости от агрессивности перекачиваемой жидкости. Пара плохо переносит твердые частицы из-за мягкости графита. По этой же причине любое уплотнение с графитом плохо подходит для гликоля, в котором могут образоваться твердые частицы в результате кристаллизации.

• Графит/SiC — свойства этой пары близки к предыдущей, однако происходит быстрый износ в горячей воде.

• Граф

zenova.ru

Механические торцевые уплотнения | Насосы и принадлежности

Доброго дня, уважаемые читатели блога nasos-pump.ru

Торцевые уплотнения

В рубрике «Общее» рассмотрим механические торцовые уплотнения – наиболее эффективные устройства вращающихся валов в насосах и других машинах, имеющие неоспоримое преимущества по сравнению с сальниковыми набивками. Они практически полностью предотвращают утечку перекачиваемой жидкости, просты и надежны. Правильно смонтированное уплотнение может работать без обслуживающего персонала, лишь под периодическим наблюдением. Механические торцевые уплотнения выполняют еще и защитную функцию (например, защищают подшипники от попадания в них влаги). Основным элементом уплотнения, за счет которого происходит герметизация, является пара трения. В качестве материалов трения используются: керамика и графит, легированная сталь и графит, карбид кремния и графит, графит и карбид вольфрама. Работа уплотнения основана на плотном прилегании двух частей трения по торцам, одной неподвижной посаженной в корпус насоса, а второй вращающейся насаженной на вал двигателя и прижатых друг к другу при помощи пружины. Материалы уплотнения зависят от вида перекачиваемой жидкости, ее температуры условий эксплуатации и давления в камере уплотнения. Наиболее широко и часто в насосном оборудовании применяются механические уплотнения с парой трения керамика – графит. В зависимости от применяемых материалов в процессе изготовлении и назначения механические торцевые уплотнения подразделяются на уплотнения общего и специального назначения. Уплотнения общего назначения изготавливаются из материалов полиуретановой или каучуковой групп, а специального из материалов, обеспечивающих повышенную износоустойчивость и восприимчивость к агрессивными средам.

Устройство и конструкция уплотнений

Основными критериями при выборе уплотнений являются параметры перекачиваемой жидкости: температура и давление в камере уплотнения. Типы торцевых уплотнений:

- одинарное торцевое уплотнение;

- двойное торцевое уплотнение;

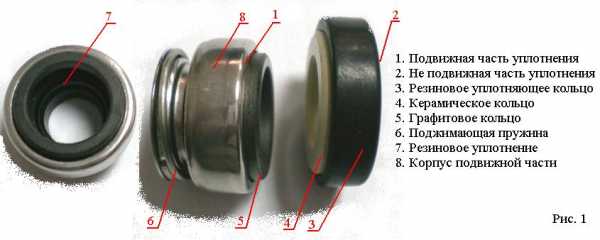

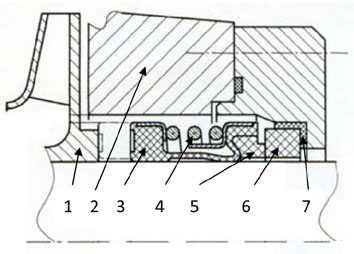

Рассмотрим устройство и конструкцию одинарного механического торцевого уплотнения (Рис. 1).

Устройство торцевого уплотнения

Уплотнение состоит из двух частей подвижной (Поз. 1) и неподвижной (Поз. 2). В свою очередь неподвижная часть состоит из резинового уплотняющего кольца (Поз. 3) и керамического кольца (Поз.4). Подвижная часть состоит из корпуса (Поз. 8) изготовленного из нержавеющей стали, в котором установлено графитовое кольцо (Поз. 5), и резиновое уплотнение (Поз. 7). Пружина (Поз. 6) необходима для создания в торцах плотного контакта между подвижной и неподвижной частями уплотнения. В процессе работы графитовое кольцо постепенно изнашивается и за счет пружины происходит постоянный, надежный контакт двух рабочих частей.

Устройство и конструкция двойного торцевого уплотнения (Рис. 2).

Двойное торцевое уплотнение

Двойное механическое торцевое уплотнение состоит из пружины (Поз. 1), которая обеспечивает надежный контакт двух трущихся пар. Вращающаяся часть состоит из двух частей, каждая из которых имеет свой нержавеющий корпус (Поз. 3), свое резиновое уплотнение (Поз. 2) и свое графитовое кольцо (Поз. 4). Неподвижных частей уплотнения тоже две, они имеют свое резиновое уплотняющее кольцо (Поз. 5) и одна часть имеет керамическое кольцо (Поз. 6), а вторая кольцо из карбида кремния (Поз.7).

Как пример, двойные торцевые уплотнения применяются в насосах и агрегатах где есть масляные камеры это дренажные и фекальные насосы.

Торцевые уплотнения обладают следующими преимуществами:

- высокая надежность герметизации подвижной и неподвижной частей;

- уменьшение энергетических затрат при эксплуатации оборудования;

- возможность эксплуатации оборудования в различных средах в т.ч. и агрессивных;

- универсальность за счет возможности комплектации, как отечественного оборудования, так и оборудования импортного производства.

Эксплуатация, обслуживание и ремонт

Очень многие производители насосного оборудования в технической документации на оборудование указывают на то, что торцевые уплотнения являются расходным материалом. Обслуживание уплотнений заключается в периодическом осмотре насосного оборудования на предмет утечек жидкости. Если утечек жидкости нет, значит с торцевым уплотнением все нормально. В случае, когда начались утечки жидкости, пришло время замены уплотнения. Если уплотнение вовремя не заменить могут быть серьезные последствия, связанные с попаданием жидкости сначала в подшипник, а затем и в статор двигателя. Что грозит в первом случае выходом из строя подшипника, а во втором «сгоранием» статора. Ремонт торцевых уплотнений чаще всего заключается в их замене. Срок службы механических торцевых уплотнений очень сильно зависит от условий эксплуатации насосного оборудования. При работе насосного оборудования на «сухую» (без протока жуткости) происходит перегрев внутренних рабочих частей насоса и в том числе торцевого уплотнения. Перегрев, как правило, приводит к растрескиванию рабочих поверхностей уплотнения из-за сильного нагрева. Особое внимание также нужно уделить насосному оборудованию после длительного его простоя. В процессе хранения насос находится без воды. Тонкая водяная пленка, смазывающая трущиеся части уплотнения в процессе хранения испаряется. Происходит залипание двух трущихся частей уплотнения. Особенно это возможно при перекачивании очень жесткой воды или воды с большым содержанием железа. Поэтому перед повторным использованием насоса после длительного хранения, когда насосная часть заполнена водой, необходимо провернуть вал насоса, используя крыльчатку вентилятора. Если вал вращается легко, значит с уплотнением все нормально. Если вал вращается затруднительно, с легким подпружиниванием, то высока вероятность того, что уплотнения спаялись за время хранения. Для устранения этого дефекта, если части уплотнения не разъединились через время, нужно разобрать насосную часть и разъединить две части уплотнения. Проводить эту процедуру ремонта лучше всего в специализированном сервисном центре. На срок службы торцевых уплотнений очень сильно влияет и качество перекачиваемой жидкости наличие в ней абразивных материалов. Все это очень сильно может сократить срок службы и эксплуатации торцевых уплотнений.

Спасибо.

P.S. Понравился пост порекомендуйте его в социальных сетях своим друзьям.

Еще похожие посты по данной теме:

nasos-pump.ru

Механические торцевые уплотнения валов

Вы можете скачать наши каталоги механических ( торцовых ) уплотнений по типам насосов (OEM) а также стандартным типам уплотнений .

Торцевое механическое уплотнение или механическое уплотнение — это уплотнение, которое используется во вращающемся оборудовании и обеспечивает герметизацию вала, передающего механическую энергию от электрического двигателя к рабочему органу механизма, например в насосах, компрессорах, химических реакторах, мешалках и пр., то есть там, где необходимо разделить две среды и обеспечить минимальные утечки.

Первоначально в подобных устройствах использовали сальниковые набивки. Начиная со второй половины прошлого века, торцевые механические уплотнения стали успешно заменять сальниковые набивки в большей части выпускаемого оборудования. Причин для этого несколько:

- Резкое снижение затрат на техническое обслуживание и ремонт;

- Уменьшение трения и потери мощности насоса;

- Снижение степени износа поверхности вала;

- Минимизация или полное отсутствие утечек перекачиваемой жидкости;

- Возможность эксплуатации оборудования при высоком давлении и в агрессивных средах;

При размещении на сайте информации о механических уплотнениях мы не ставили своей целью излагать теорию работы уплотнения. Мы старались лишь поместить немного полезной информации для тех, кто эксплуатирует механические уплотнения.

Конструкция.

Учитывая функции и назначение, элементы торцевых уплотнений можно разделить на следующие группы:

- Конструктивные элементы: корпус, пружины;

- Первичные уплотнения — пары трения: подвижные и неподвижные кольца;

- Вторичные уплотнения: О-кольца, Г-образные уплотнения, клиновидные прокладки, сильфоны, набивки;

Первичное уплотнение — это пара трения из двух колец подвижного и стационарного из различных материалов (графиты, металлы, карбиды (карбид вольфрама, карбид кремния и др.), керамика, пластмассы). Для обеспечения необходимого контакта между кольцами применяются конические, параллельные, волновые пружины, блоки пружин или упругие сильфоны. В процессе эксплуатации на торцевые поверхности действуют гидравлические силы и при положительном давлении уплотняемой среды стремятся сжать пары трения.

Вторичные (подвижное и неподвижное) уплотнения — герметизируют все стыки торцевого уплотнения с корпусом и валом в уплотнительной камере оборудования. Неподвижное вторичное уплотнение, как правило, герметизирует стационарное кольцо с корпусом механизма, а подвижное кольцо — с валом. Подвижное вторичное уплотнение обеспечивает уплотнение между подвижным кольцом и валом или корпусом торцевого уплотнения. Изготавливаются вторичные уплотнения из различных видов эластомером под конкретные условия эксплуатации.

Конструктивные элементы – корпус, пружины, подпорные тарелки для пружин и пр. изготавливаются в основном из стали марок 301, 304 и 316 (Перейти к «Таблице маркировок видов стали и их химический состав»), что является стандартным материалом для нормальных условий. Однако, учитывая невыгодное явление релаксации стали, при температурах выше 250°C, в качестве материала для упругих элементов целесообразно применять сплав Хастеллой ® или Inconel ®.

Маркировка импортных торцевых уплотнений.

Ниже приводится схема кодировки торцовых уплотнений импортного производства. Маркировка производится согласно европейским нормам EN 12756.

Материалы и обозначения в импортных торцевых уплотнениях.

Для правильного подбора, увеличения срока эксплуатации механических уплотнений и исключения утечек перекачиваемой жидкости необходимо правильно подбирать материалы уплотнения под каждые конкретные условия эксплуатации. Ниже приведены обозначения материалов, используемых в механических уплотнениях иностранного производства:

|

Материалы стационарного и подвижного колец пары трени |

||

|

A |

Углеграфит с пропиткой сурьмой |

|

|

B |

Углеграфит с пропиткой фенольной смолой |

|

|

Q |

Спекаемый карбид кремния (SiC) |

|

|

Q1 |

Карбид кремния химически связанный (SiC-Si) |

|

|

S |

Хромо-молибгеновый сплав (1.4136) |

|

|

U |

Карбид вольфрама (вяжущее Co) |

|

|

U1 |

Карбид вольфрама (вяжущее Ni) |

|

|

U2 |

Карбид вольфрама (вяжущее Co) |

|

|

V |

Керамика 99.5 % Al2O3 |

|

|

V1 |

Керамика 97.5 % Al2O3 |

|

|

Y |

PTFE, усиленное стекловолокном |

|

|

Материал вторичных уплотнений |

Условия работы |

|

|

E |

Этиленпропилендиеновый каучук (EPDM) |

-30°C — +130°C |

|

K |

Перфторкаучук (FFKM) |

-30°C — +260°C |

|

N |

Хлоропреновый каучук (CR) |

-50°C — +90 °C |

|

P |

Нитрилбутадиеновый каучук (NBR) |

-30°C — +110°C |

|

S |

Силиконовый каучук (MVQ) |

-60°C — +200°C |

|

V |

Фторкаучук VITON® (FKM) |

-20°C — +200°C |

|

T |

Политэтрафторэтилен Тефлон ® (PTFE) |

-50°C — +160°C |

|

M |

Фторкаучук в тефлоновой оболочке (FKM/FEP) |

-30°C — +200°C |

|

G |

Эластичный графит |

-200°C — +450°C |

|

Материал пружины |

||

|

G |

Кислотоустойчивая сталь (1.4310) AISI301 |

|

|

M |

Хастеллой ® C-4 (2.4610) |

|

|

Материал остальных элементов |

||

|

F |

Сталь кислотоустойчивая (1.4541) AISI321 |

|

|

G |

Сталь кислотоустойчивая (1.4571) AISI316Ti |

|

|

M |

Хастеллой ® C-4 (2.4610) |

|

|

M1 |

Монель ® (2.4360) |

|

|

T2 |

Титан (3.7035) |

|

Таблица термостойкости эластомеров

Материалы пар трения.

Выбор материала рабочей поверхности влияет на соотношение распределения передаваемой нагрузки. Кроме того используемый материал должен быть пригодным к работе в условиях кратковременного отсутствия смазывающей пленки с минимальным износом.

|

Cer/Car |

Керамика Al2O3, т.е. корунд в паре с графитом с пропиткой. Данная композиция обеспечивает хорошую коррозионную стойкость, а благодаря самосмазывающим свойствам графита, возможна кратковременная работа «на сухую». Не рекомендуется использование данной комбинации в условиях наличия абразивных включений в рабочей жидкости. |

|

Car/SiC |

Графит с пропиткой в комбинации с карбидом кремния обеспечивает быстрый отвод тепла с поверхности контакта и уменьшает риск исчезновения смазывающей плёнки. Применяется в условиях средней нагрузки, длительных простоев и риске запуска «на сухую». |

|

SiC/SiC |

Карбид кремния по карбиду кремния – наиболее оптимальная комбинация, обеспечивающая превосходные эксплуатационные характеристики для всех рабочих сред с наличием абразивных включений. |

|

SiC/TC |

Карбид кремния по карбиду вольфрама – комбинация, имеющая самые высокие показатели износостойкости. Данное решение является дорогостоящим. Применяется только при больших нагрузках, где требуемый период эксплуатации составляет более 10 000 часов. |

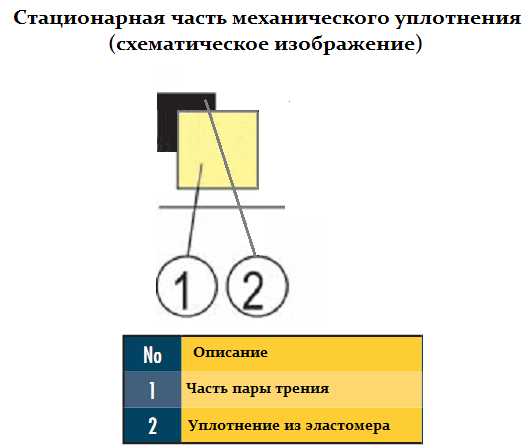

Типы стационарных колец.

Неподвижные кольца представляют собой отдельную часть механических уплотнений. В зависимости от типа уплотнения и условий работы существует возможность подбора нужного типа и оптимальной комплектации используемых материалов. Ниже приведены некоторые типы стационарных колец.

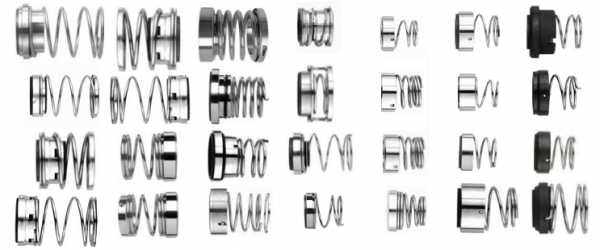

Типы вращающихся колец.

Моделейвращающихся частей торцевых уплотнений существует великое множество. Разные производители разрабатывают внешне отличающиеся друг от друга модели. Нужно помнить одно, что все эти конструкции должны уплотнить конструкции, разработанные по единым стандартам. Следовательно, при замене стоящего в оборудовании уплотнения не стоит зацикливаться на его внешнем виде. Необходимо выбрать модель для вала с необходимым диаметром, затем сосредоточиться на возможности его работы в требуемых условиях (давление, количество оборотов вала, температура среды). Затем подбирается эластомер, способный длительное время сохранять свои эксплуатационные свойства в заданных условиях работы и в контакте с конкретным видом перекачиваемого или перемешиваемого продукта.

Вращающиеся кольца к торцевым уплотнениям с параллельной и конической пружиной.

Вращающиеся кольца к торцевым уплотнениям с сильфоном из эластомера.

Вращающиеся кольца к торцевым уплотнениям с волновой пружиной и много пружинные.

Вращающиеся кольца к торцевым уплотнениям, не попавшие в предыдущие группы.

Мы предлагаем нашим клиентам широкий выбор моделей и размеров механических уплотнений из различных материалов для различных перекачиваемых сред и готовы подобрать для вас оригинальное торцовое уплотнение от производителя оборудования либо его полный аналог от одного из производителей торцовых уплотнений с учетом всех особенностей условий эксплуатации.

Для облегчения задачи по подбору уплотнения предлагаем вам воспользоваться размещенной на нашем сайте таблицей взаимозаменяемости торцовых уплотнений от различных производителей.

Скачать «Таблицу взаимозаменяемости торцевых уплотнений»

Пружины в торцевых уплотнениях.

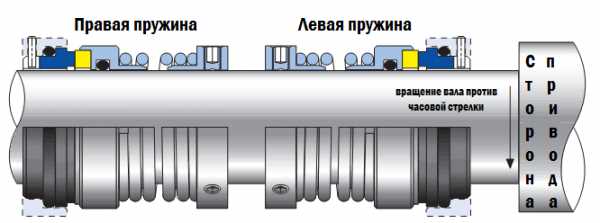

Используемые в торцовых уплотнениях конструкции пружин бывают зависящие и независящие от направления движения вала оборудования. Если конструкция пружины зависит от направления движения вала, то необходимо определить, какая необходима пружина «левая» или «правая». При заказе у нас торцового уплотнения можете воспользоваться приведенной ниже схемой:

Схема, помогающая определить направление витков пружины в уплотнении

Просим потенциальных клиентов на этапе заказа и подбора торцевого уплотнения под конкретные условия эксплуатации с большой серьезностью отнестись к заполнению предлагаемого опросного листа:

Скачать Опросный лист .

Эксплуатация торцевых уплотнений.

Работоспособность уплотнения, его эффективность определяются степенью утечки перекачиваемой жидкости в стыке уплотнительных колец. Герметичность уплотнения определяется несколькими факторами: величиной статического зазора между этими кольцами, геометрией колец, вибрацией, режимом эксплуатации, внешними силами раскрывающим кольца, правильностью монтажа, свойствами уплотняемой среды. Далее приведены некоторые рекомендации по правильной эксплуатации, монтажу, замене и хранению механических уплотнений.

Инструкция по монтажу и эксплуатации.

Перед монтажом необходимо произвести проверку параметров оборудования (насоса) в месте установки уплотнения.

Если перекачиваемая жидкость является токсичной либо опасной для окружающей среды, следует предпринять соответствующие меры предосторожности для предотвращения какой-либо утечки.

Очистить камеру сальника, вал (защитную втулку), а также гнездо под стационарное кольцо в крышке.

Произвести замер диаметра отверстия камеры сальника, а также диаметра вала (втулки) и полученные данные сравнить с таблицей установочных размеров уплотнения.

На валу (втулке вала), в гнезде стационарного кольца не должно быть никаких царапин и острых граней в местах крепления и работы эластичных элементов (т.е. уплотнительных колец „O”- и „L”-образных).

Необходимо также округлить все острые края, через которые во время установки происходит перемещение уплотнения (О-ринг, клиновидное кольцо и т.п.)

Монтаж уплотнения.

Уплотнение должно быть установлено на соответствующей ему рабочей длине. Несоблюдение этого размера может привести к тому, что уплотнение будет допускать утечку, либо подвергнется быстрому износу. Необходимо помнить о ом, что в справочной информации к уплотнению всегда указывается рабочая длина вращающейся части – т.е. в сжатом состоянии.

Правильную рабочую позицию уплотнения следует устанавливать согласно ниже следующей процедуры: очистить гнездо под стационарное кольцо.

ВНИМАНИЕ! При установке уплотнительных О-колец и сильфонов из EPDM не использовать масло для уменьшения трения, а только воду !!!

Убедиться, имеется ли в гнезде уплотнения палец (фиксирующий выступ), фиксирующий стационарное кольцо (только в случае, если используется такой тип кольца).

Вложить стационарное кольцо вместе с уплотнительным кольцом в гнездо крышки. Проверить, правильно ли оно посажено (на нужной ли глубине, и нет ли перекоса).

Произвести замер расстояния от поверхности трения стационарного кольца до поверхности стыка крышки с торцом сальника. Отыскать в таблице установочный размер для данного вида уплотнения.

Имея вал в рабочей позиции, обозначить на нем поверхность торца сальника, а затем нанести знак, в каком месте должна быть установлена задняя часть уплотнения.

Очистить вал (или защитную втулку), слегка смочить водой вал и внутреннюю поверхность О-кольца.

Очень осторожно наложить вращающуюся часть уплотнения на вал (или на защитную втулку вала), установить в правильной позиции, а также подтянуть винты крепления.

Необходимо обратить внимание на то, чтобы не повредить О-ринги во время передвижения уплотнения по ступенчатому валу (острые края).

Перед установкой крышки проверить, не произошло ли во время монтажа повреждение скользящих поверхностей стационарного кольца и вращающегося кольца.

Наложить крышку со стационарным кольцом и закрепить ее, осторожно и равномерно подкручивая крепящие винты. Крышка после закрепления должна обеспечить перпендикулярность поверхностей трения стационарного кольца к оси вала насоса.

Перед запуском устройства.

Убедиться, равномерно ли затянуты гайки крышки – в соответствии с крутящим моментом, указанным в инструкции по обслуживанию устройства.

Закончить монтаж устройства и провернуть вручную вал (насколько это возможно), чтобы убедиться проворачивается ли он свободно.

Проверить центровку вала оборудования и привода (допустимое максимальное отклонение 0,08 мм).

Проверить согласно инструкции к данному устройству, правильно ли оно подключено к основной установке, а также правильность подключения всех вспомогательных систем (системы промывки, нагрева или охлаждения корпуса).

Перед каждым запуском устройства следует убедиться, заполнена ли жидкостью камера сальника.

Недопустим запуск насоса, даже на очень короткое время, при работающем всухую уплотнении, например при проверке направления вращения привода после подсоединения электропитания.

Всегда производить обезвоздушивание сальника (если оно не происходит автоматически).

Проверку того, полна ли жидкости камера сальника, а также проходимости всех ее системных каналов следует производить перед каждым запуском насоса (а не только после установки уплотнения).

Замечания по эксплуатации.

Во время работы необходимо периодически производить проверку уплотнения. Мерой соответствующего состояния уплотнения является степень утечки. Если количество утечки неудовлетворительно, то такое уплотнение необходимо заменить новым.

Проверять правильность работы вспомогательных приспособлений уплотнения (рециркуляция, затворная жидкость, полоскание).

Работа уплотнения при неисправных вспомогательных приспособлениях уплотнения недопустима.

Уплотнения, в состав которых входят элементы, изготовленные из керамики, следует оберегать от резких перепадов температуры (термический шок).

Химический состав перекачиваемой жидкости и ее температура не могут превышать пределов химической и термической устойчивости материалов, из которых выполнены элементы уплотнения.

Ниже приведены обобщенные требования, необходимые для правильной работы торцевых уплотнений.

Уплотнение необходимо всегда эксплуатировать в таких условиях работы, для которых оно было запроектировано.

В насосах с одинарным уплотнением (без масляной камеры), после длительного простоя, перед запуском необходимо хотя бы на один оборот провернуть вал вручную.

Демонтаж уплотнения.

Убедиться, что оборудование отсоединено от электросети, а также от технологической сети, о чем свидетельствует соответствующее положение клапанов.

Если оборудование употреблялось для перекачки токсичных или опасных для здоровья и окружающей среды жидкостей, необходимо убедиться, было ли оно соответствующим образом нейтрализовано (приведено в безопасное состояние для обслуживающего персонала и окружающей среды). Необходимо помнить, что перекачиваемая жидкость часто задерживается в различных карманах полостей и может быть в камере уплотнения.

Следует проверить в инструкции по эксплуатации оборудования, нет ли там рекомендации производителя относительно применения специальных мер предосторожности.

Убедиться, удалена ли жидкость из сальника и уравновешено ли давление с давлением атмосферным.

Произвести демонтаж уплотнения в обратном порядке по отношению к монтажу.

Уплотнение после демонтажа должно всегда подвергаться осмотру и контролю. Рекомендуется, чтобы сервис бывших в употреблении уплотнений производился у производителя, с целью проведения специального восстановления.

Хранение и транспортировка.

Уплотнения должны перевозиться и храниться в оригинальных закрытых упаковках.

Место хранения должно быть сухим, без пыли и грязи, а также иметь постоянную температуру и периодически проветриваться.

Уплотнения необходимо защищать от воздействия ультрафиолетовых лучей и от непосредственного нагрева.

По истечении 36 месяцев складирования необходимо произвести технический осмотр уплотнения, в особенности эластомеров, и в случае надобности произвести их замену.

technomixcenter.by

Торцевые уплотнения. Одинарные и двойные торцевые уплотнения. API Plan

Торцевые уплотнения являются наиболее надежным и самым распространенным типом защиты от протечек жидкости (или газа) по валу насоса и выхода ее в окружающую среду. До торцевых уплотнений большинство насосных агрегатов оснащались сальниковым типом уплотнения. Сальниковое уплотнение представляет собой набивку из колец, которые сжаты вокруг вала. Данная уплотнительная система не могла похвастаться герметичностью, и из-за огромного количества прочих недостатков перестала соответствовать растущим требованиям рынка. В конечном счете, сальниковое уплотнение уступило свое место торцевым уплотнениям. Торцевые уплотнения просты в монтаже, могут работать длительное время с минимальным обслуживанием или вообще без него.

Чаще всего торцевые уплотнения устанавливается на вал насоса или мешалки:

Конструкция и типы торцевых уплотнений

Основными компонентами торцевого уплотнения являются уплотнительные кольца, на которых действует механическая сила, создаваемая пружинами или сильфонами, и гидравлическая сила, создаваемая давлением рабочей жидкости. Уплотнительное кольцо, которое вращается вместе с валом, называется «вращающимся кольцом». Уплотнительное кольцо, закрепленное на корпусе насоса, называется «стационарным кольцом». Вторичные уплотнения необходимы для выполнения статического уплотнения между вращающимися кольцами и валом насоса, а также между неподвижными кольцами и корпусом насоса. В качестве вторичных уплотнений чаще всего используются эластомерные кольцевые уплотнения.

- Вращающееся кольцо

- Стационарное кольцевое уплотнение

- Стационарное кольцо

- Вращающееся кольцевое уплотнение

- Пружина

- Вращающийся вал

Одинарные торцевые уплотнения

Одинарное торцевое уплотнение внутреннее

Это наиболее популярный и часто применяемый тип уплотнения для большинства поставленных задач. Свое имя данное уплотнение получило, потому что полностью погружено в перекачиваемую жидкость в процессе работы.

Одинарное торцевое уплотнение внешнее

В этом исполнении перекачиваемая жидкость находится внутри уплотнения, а наружная часть вращающегося кольца подвергается воздействию атмосферы.

Чаще всего данный тип уплотнения используется при работе с агрессивными жидкостями, которые могут повредить материалы внутренних уплотнений. В этом типе уплотнений, со стороны перекачиваемой среды, не применяются металлические детали. В крайних случаях используются специальные сплавы: Hastelloy или Titanium. Вращающиеся и стационарные кольца выполняют из графита, керамики или карбида кремния. Прокладки и кольцевые уплотнения используют из фторэластомера, PTFE или перфторэластомера.

Двойные торцевые уплотнения

Двойное торцевое уплотнение «спина-к-спине»

Двойные торцевые уплотнения данной конструкции рекомендуется при работе с критическими средами (легколетучими, абразивными, токсичными или ядовитыми), когда недопустима возможность попадания рабочей жидкости в атмосферу. Торцевые уплотнения «спина к спине» называются так, потому что два уплотнения расположены буквально спина к спине, что дает возможность создать барьер из затворной жидкости под давлением. Смазка поверхностей уплотнения также осуществляется затворной жидкость, которая должна быть совместима с перекачиваемой жидкостью.

В конфигурации «спина к спине» давление затворной жидкость выше на 1 бар (или на 10%) чем давление в проточной части насоса. Это позволяет избежать проблемы с раскрытием торцевого уплотнения в процессе работы, также предотвращает выход перекачиваемой среды в атмосферу

Двойное торцевое уплотнение Тандем

В этой конфигурации два уплотнения располагаются друг за другом с одинаковой ориентацией. Затворная жидкость, для данной конструкции, чаще всего находится под более низким давлением, чем рабочая среда.

В исполнении без давления есть преимущество в том, что можно не использовать дорогостоящую термосифонную систему для обвязки торцевого уплотнения, как например для конструкции «спина к спине».

Однако эта конфигурация не подходит для работы с токсичными, абразивными или высоковязкими жидкостями. Тандемные двойные уплотнения обычно используются на нефтехимических и нефтеперерабатывающих заводах, где насосные агрегаты работают с жидкостями с высоким давлением насыщенных паров и с низким удельным весом.

Двойное уплотнение

Это новая конфигурация, предусмотренная стандартом API 682 (American Petroleum Institute), где два уплотнения собраны в виде тандема. Специальная конструкция уплотнительных колец дает возможность работать как в системе без давления, так и в системе с избыточным давлением (как при конфигурации «спина к спине»), получая преимущества двух предыдущих конфигураций. В этой конфигурации API 682 возможно только картриджное исполнение.

Двойное торцевое уплотнение «лицо к лицу»

«Лицо к лицу» — это последняя конфигурация из двойных торцевых уплотнений. Данная конструкция состоит из уникального центрального стационарного кольца и двух противоположных уплотнений и может работать так же, как двойное уплотнение (под давлением и без него). По сравнению с другими версиями у данного уплотнения есть ряд преимуществ:

— уменьшенные габаритные размеры;

— пружины не контактируют с перекачиваемой средой;

Выбор торцевых уплотнений и планов обвязки

Правильный подбор торцевых уплотнений для технологических процессов на химических и нефтехимических предприятиях – задача сложная и требующая детальной проработки. Многие параметры должны быть учтены при подборе: характеристики жидкости, условия эксплуатации, тип оборудования, на которое планируется установка уплотнения. Стандарт API 682 – мощный инструмент, помогающий сделать правильный выбор торцевого уплотнения для конкретного применения.

Ниже представлены типы торцевых уплотнений по стандарту API Plan 682 и рекомендации в каких случаях какое уплотнение применять.

Одинарные торцевые уплотнения

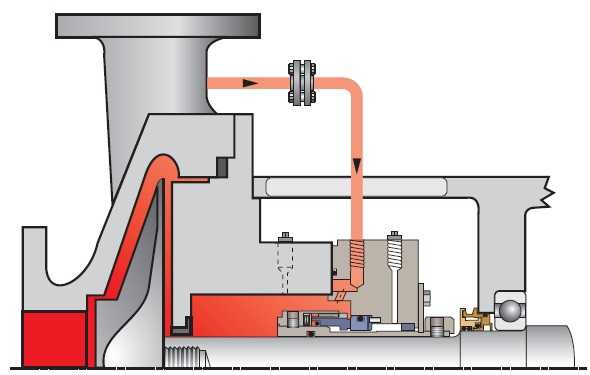

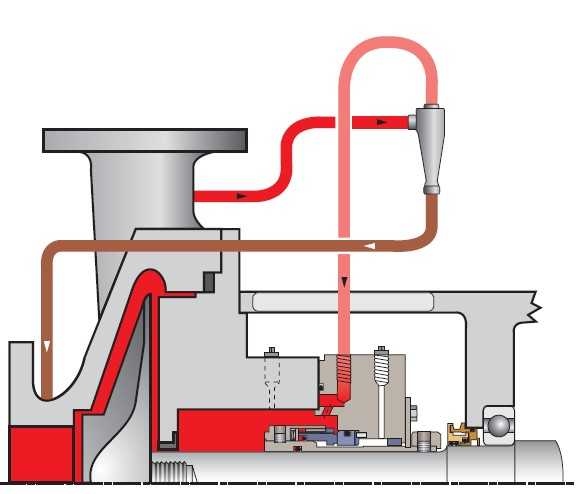

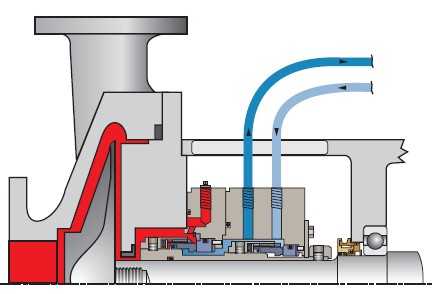

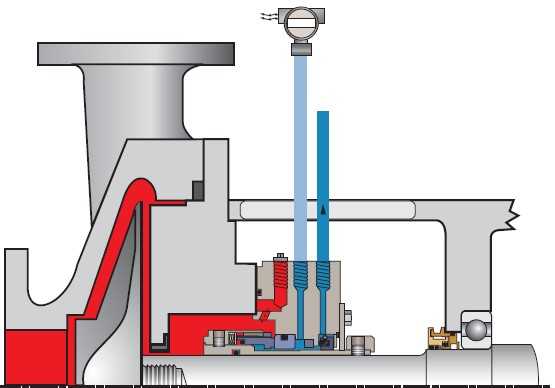

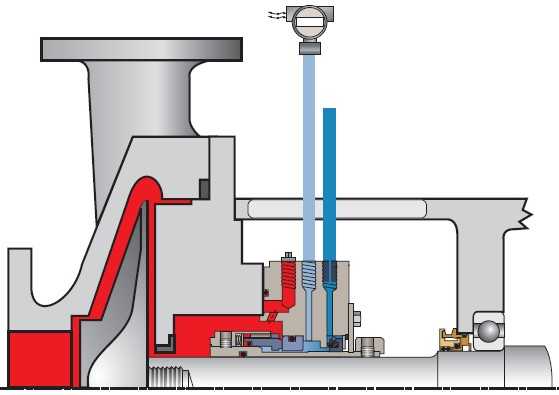

API Plan 01 (План 01)

Описание: Внутренняя промывка с нагнетания насоса. Работает схоже с Plan 11

Где применять: Чистые, неагрессивные, невоспламеняющиеся жидкости. В качестве уплотнения горизонтальный стандартных насосов.

API Plan 02 (План 02)

Описание: Глухая уплотнительная камера

Где применять: Чистые, неагрессивные, невоспламеняющиеся жидкости. В качестве уплотнения вертикальных мешалок

API Plan 03 (План 03)

Описание: Циркуляция жидкости создается с благодаря дизайну уплотнительной камеры, который позволяет предотвратить оседание твердых включений на поверхностях уплотнений.

Где применять: Грязные или загрязненные жидкости

API Plan 11 (План 11)

Описание: Внешняя промывка жидкости с нагнетания насоса через дроссель. План обвязки по умолчанию для одинарного уплотнения

Где применять: Чистые, неполимеризующиеся жидкости

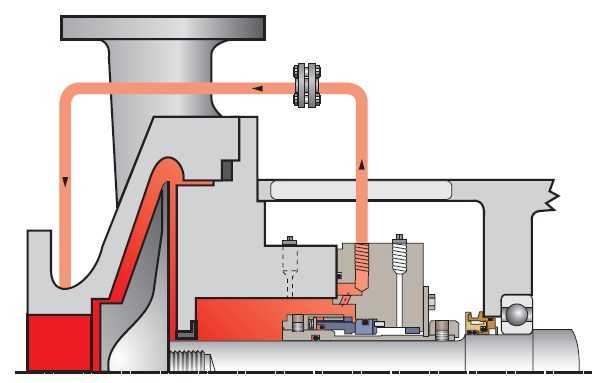

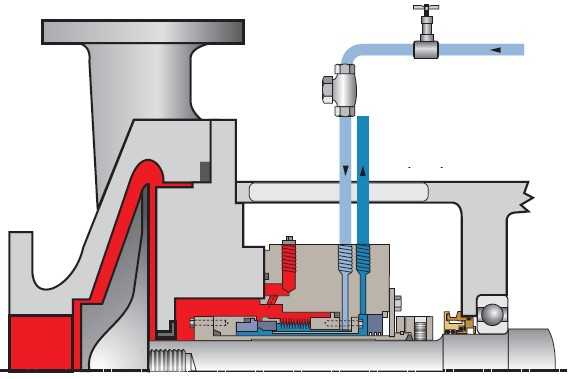

API Plan 13 (План 13)

Описание: Рециркуляция из уплотнительной камеры насоса на всасывание насоса.

Стандартный план обвязки для вертикальных насосов

Где применять: Умеренные текучие среды с умеренным содержанием твердых веществ. Неполимеризующиеся жидкости.

API Plan 14 (План 14)

Описание: Подача промывки с нагнетания насоса и рециркуляция ее на всасывание насоса. Комбинация Плана 11 и Плана 13.

Где применять: Вертикальные насосы Чистые, умеренные текучие среды, неполимеризующиеся жидкости

API Plan 21 (План 21)

Описание: Подача промывки с нагнетания насоса на теплообменник. Теплообменник добавляется к обвязке по Плана 11. Тем самым промывка улучшает уровень отвода тепла.

Где применять: Высокотемпературное применение, обычно менее 177°C. Горячая вода более 80°C. Чистые, неполимеризующиеся жидкости.

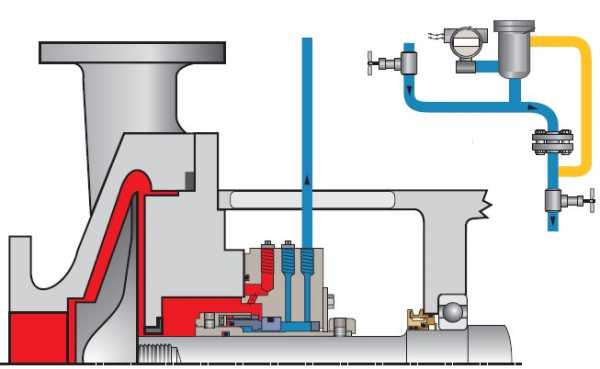

API Plan 23 (План 23)

Описание: Подача промывки из уплотнительной камеры насоса через теплообменник. Стандартное применение при работе с горячей водой.

Где применять: Высокотемпературное обслуживание, горячие углеводороды. Котловая вода и горячая вода выше 80°C. Чистые, не полимеризующиеся жидкости.

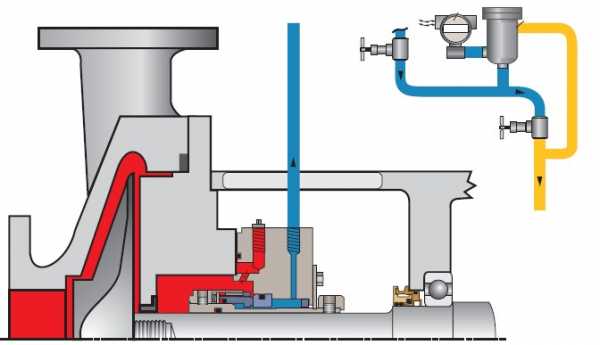

API Plan 31 (План 31)

Описание: Подача промывки из нагнетания насоса через циклонный сепаратор. Отделенные твердые включения возвращаются на всасывание насоса.

Где применять: Загрязненные жидкости или жидкости с включениями. Например, вода с песком. Неполимеризующиеся среды.

API Plan 32 (План 32)

Описание: Подача промывки из внешнего чистого источника

Где применять: Загрязненные жидкости или жидкости с включениями. Высокотемпературное исполнение. Полимеризующиеся и/или окисляющие среды.

API Plan 41 (План 41)

Описание: Подача промывки из нагнетания через циклонный сепаратор и теплообменник. Комбинация Плана 21 и Плана 31.

Где применять Высокотемпературное исполнение (жидкости с температурой до +177°C). Загрязненные жидкости или жидкости с включениями. Например, вода с песком. Неполимеризующиеся среды.

Двойные торцевые уплотнения

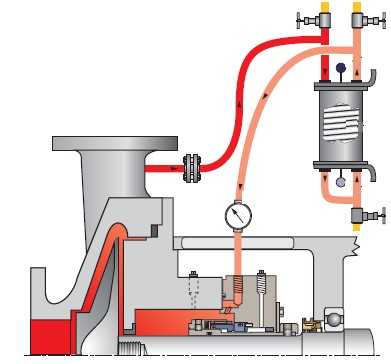

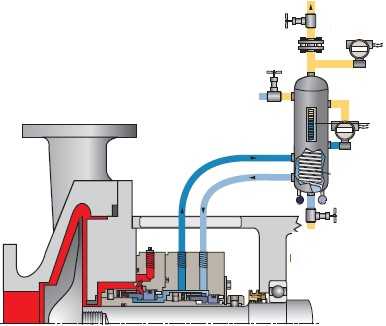

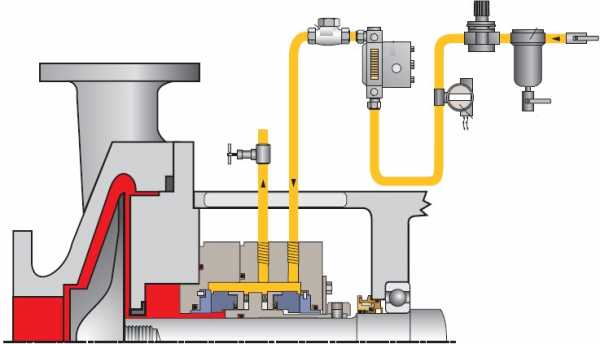

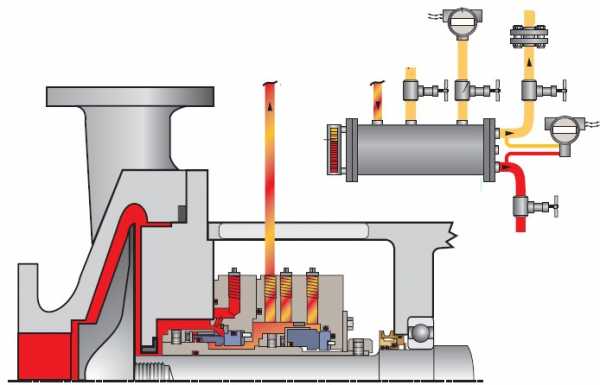

API Plan 52 (План 52)

Описание: Затворная жидкость циркулирует без давления через бачок. Жидкость циркулирует с помощью откачивающего кольца в двойное уплотнение

Где применять: для обвязки двойных уплотнений без давления. Для опасных, токсичных жидкостей. Легколетучие углеводороды, жидкости с высоким давлением насыщенных паров, теплоносители

API Plan 53A (План 53А)

Описание: Затворная жидкость циркулирует под давления через бачок. Жидкость циркулирует с помощью откачивающего кольца в двойное уплотнение

Где применять: для обвязки двойных уплотнений под давлением. Для опасных, токсичных жидкостей. Легколетучие углеводороды, жидкости с высоким давлением насыщенных паров, теплоносители. Грязные, абразивные и полимеризующиеся среды.

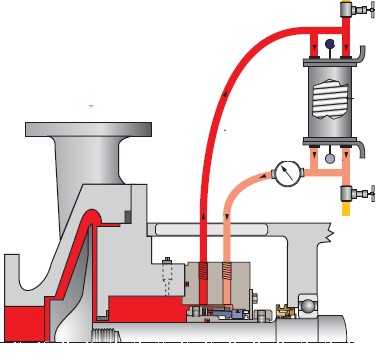

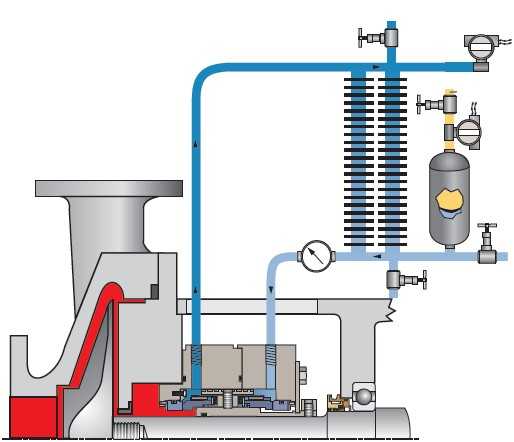

API Plan 53B (План 53В)

Описание: Затворная жидкость циркулирует под давления с мембранным аккумулятором. Жидкость циркулирует с помощью откачивающего кольца в двойное уплотнение.

Где применять: для обвязки двойных уплотнений под давлением. Для давлений выше, чем при обвязке по Плану 53А. Для опасных, токсичных жидкостей. Легколетучие углеводороды, жидкости с высоким давлением насыщенных паров, теплоносители. Грязные, абразивные и полимеризующиеся среды.

API Plan 53C (План 53С)

Описание: Затворная жидкость циркулирует под давления с поршневым аккумулятором. Жидкость циркулирует с помощью откачивающего кольца в двойное уплотнение. Возможность динамического отслеживания давления в системе.

Где применять: для обвязки двойных уплотнений под давлением. Для давлений выше, чем при обвязке по Плану 53А. Для опасных, токсичных жидкостей. Легколетучие углеводороды, жидкости с высоким давлением насыщенных паров, теплоносители.

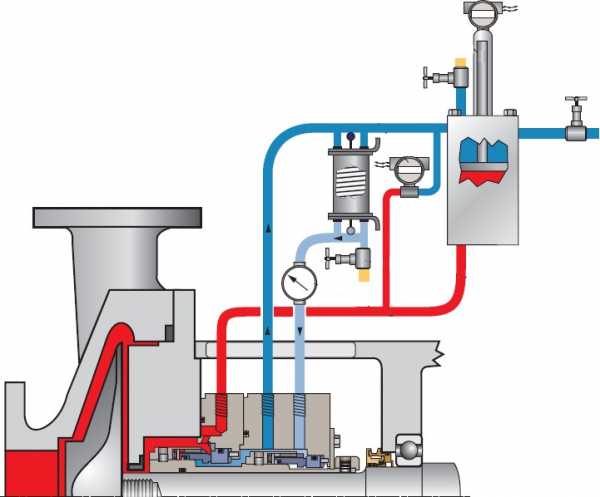

API Plan 54 (План 54)

Описание: Затворная жидкость циркулирует под давлением из внешнего источника.

Где применять: для обвязки двойных уплотнений под давлением. Для опасных, токсичных жидкостей. Легколетучие углеводороды, жидкости с высоким давлением насыщенных паров, теплоносители. Грязные, абразивные и полимеризующиеся среды.

API Plan 55 (План 55)

Описание: Затворная жидкость циркулирует без давления из внешнего источника.

Где применять: для обвязки двойных уплотнений без давления. Для опасных, токсичных жидкостей. Для жидкостей, которые могут затвердевать при контакте с атмосферой.

Промывка уплотнений

API Plan 62 (План 62)

Описание: Внешняя промывка со стороны атмосферы. В качестве промывочной среды чаще всего применяют пар, азот или воду.

Где применять: для предотвращения накопления твердых частиц на атмосферной стороне уплотнения и для защиты от обледенения. Применяется для одинарных торцевых уплотнений. Кристаллизирующиеся, окисляющиеся жидкости. Горячие углеводороды. Щелочи. Холодные жидкости с температурой ниже 0°C.

API Plan 65A (План 65А)

Описание: Внешний дренаж с контролем протечек на атмосферной стороне уплотнения

Где применять: может быть использовано как самостоятельная обвязка или с промывочным Планом 62. Используется с закрывающей втулкой дроссельной заслонки. Применяется при удаленных локациях и критических условиях окружающей среды

API Plan 65B (План 65В)

Описание: Внешний дренаж с контролем протечек на атмосферной стороне уплотнения

Где применять используется с закрывающей втулкой дроссельной заслонки. Для невоспламеняющихся и конденсирующихся сред. Применяется при удаленных локациях и критических условиях окружающей среды.

API Plan 66А (План 66А)

Описание: Внешний дренаж с контролем протечек на атмосферной стороне уплотнения с использованием двух дроссельных втулок в линию

Где применять может использоваться как самостоятельная обвязка или с промывочным Планом 65А, 65B. Для невоспламеняющихся и конденсирующихся сред. Применяется при удаленных локациях и критических условиях окружающей среды.

API Plan 66B (План 66В)

Описание: Внешний дренаж с контролем протечек на атмосферной стороне уплотнения с использованием дроссельной втулки и заглушки.

Где применять может использоваться как самостоятельная обвязка или с промывочным Планом 65А, 65B. Для воспламеняющихся и невоспламеняющихся сред. Применяется при удаленных локациях и критических условиях окружающей среды. Используется, когда добавляется контроль протечек на атмосферной стороне к уже существующему уплотнению.

Газовые уплотнения

API Plan 72 (План 72)

Описание: Буферная газовая система контроля состояния уплотнения без давления. В большинстве случаев с использованием азота, в качестве буферного газа.

Где применять: с двойными уплотнениями без давления. Для опасных, токсичных жидкостей. Легколетучие углеводороды, жидкости с высоким давлением насыщенных паров. Чистые, неполимеризующиеся, неокисляющиеся среды. Используются в комбинации с обвязками План 75 и/или План 76

API Plan 74 (План 74)

Описание: Затворная газовая система контроля состояния уплотнения под давлением. В большинстве случаев с использованием азота, в качестве затворного газа.

Где применять: с двойными уплотнениями под давлением. Для опасных, токсичных жидкостей. Легколетучие углеводороды, жидкости с высоким давлением насыщенных паров. Чистые, неполимеризующиеся, неокисляющиеся среды. Жидкости с умеренной температурой.

API Plan 75 (План 75)

Описание: Дренаж из уплотнительной камеры в сборник жидкости с последующим извлечением газа.

Где применять: может использоваться как самостоятельная обвязка или совместно с Планом 72. Для конденсирующихся при температуре окружающей среды жидкостях. Легколетучие углеводороды, жидкости с высоким давлением насыщенных паров. Чистые, неполимеризующиеся, неокисляющиеся среды. Агрессивные и токсичные жидкости.

API Plan 76 (План 76)

Описание: Вентиляция из уплотнительной камеры для удаления газа.

Где применять: может использоваться как самостоятельная обвязка или совместно с Планом 72. Для неконденсирующихся при температуре окружающей среды жидкостях. Легколетучие углеводороды, жидкости с высоким давлением насыщенных паров. Чистые, неполимеризующиеся, неокисляющиеся среды. Агрессивные и токсичные жидкости.

Материальное исполнение торцевых уплотнений

Хорошая работа уплотнения требует идеального прилегания поверхностей уплотнения даже при постоянном росте рабочей температуры. Кроме того, высокие скорости вращения и высокие давления, при которых должны работать уплотнения, требуют оптимальной смазки и охлаждения. Поэтому выбор подходящего материала уплотнительной поверхности является первым и самым важным шагом для длительной работы всего насосного агрегата. Рассмотрим основные материалы, используемые в торцевых уплотнениях.

Материальные исполнения колец трения

- Графит;

- PTFE;

- Стеллит;

- Хромированная сталь;

- Карбид вольфрама;

- Карбид кремния;

Материальные исполнения уплотнительных колец

- Бутадиен нитрильный каучук;

- Фторкаучук;

- Этиленпропилен;

- Перфторэластомер;

- Силикон;

- Неопрен;

- Афлас;

- PTFE;

- FEP;

- Графойл;

Основные производители

Выбор надежного торцевого уплотнения гарантирует безаварийную работу насосного агрегата в течение долгого времени. На данный на рынке представлено широкое разнообразие механических уплотнений, в том числе и российского производства. Купить торцевые уплотнения можно следующих изготовителей

rupumps.com

Основные уплотнения вала насосов

Уплотнения валов насосов1. Сальниковая набивка (I поколение уплотнений)

Это одно из самых простых и недорогих уплотнений вала, которым пользовались не одно столетие и пользуются до сих пор.

Конструктивно представляет собой шнур 1, который укладывается в канавку корпуса насоса 3 вокруг вала и поджимается каким-либо способом (уплотняется крышкой сальника 2, которая затягивается винтами к корпусу насоса).

Название «сальниковая набивка» сохранилось со времен, когда в качестве уплотнительного шнура служила веревка пропитанная жиром.

В настоящее время, для уплотнения этого типа используются специальные шнуры, изготовленные из различных материалов и пропитанных специальными пропитками, в зависимости от перекачиваемой жидкости и рабочей температуре.

Данные уплотнения могут работать, если набивка постоянно находится в смоченном состоянии, для чего ее затягивают до такого состояния, чтобы при работе насоса через нее капала жидкость. Если затянуть набивку слишком сильно, то это может привести к перегреву сальникового узла и разрушению набивки. В связи с чем, такое уплотнение не может гарантировать полной герметичности.

Применяется одинарная сальниковая набивка и двойная.

Одинарная работает с жидкостями до +95°С, двойная до +140°С и более.

Особенностью эксплуатации двойного сальнака служит необходимость подвода затворной жидкости в камеру между уплотнениями. При этом давление затворной жидкости должно быть на 0,5 атм выше, чем давление в насосной части. На рисунке показано устройство двойного сальникового уплотнения.

Виды набивок:

— графитовые, на основе армированной фольги сечение от 3мм до 50мм

Такие сальниковые набивки обладают высокой упругостью, хорошей пластичностью при обжатии, имеют низкий коэффициент трения, высокую теплопроводность , исключают коррозионный и механический износ рабочей поверхности.

Применяются для использования в водяных насосах.

— из синтетических волокон сечение от3мм до 50мм

Набивки из синтетических волокон обладают высокой механической прочностью и стойкостью к абразивным средам. Они рекомендуются к применению в нефтеперерабатывающей, химической, целлюлозно-бумажной промышленности.

— фторопластовые (на основе экспандированного фторопласта) сечение от 3мм до 50мм

Фторопластовые набивки стойки к агрессивным средам, практически не имеют холодной текучести, при обжатии очень пластичны. Они рекомендуются к применению в фармацевтической, пищевой, целлюлозно-бумажной, химической промышленности.

Исключение составляют фторсодержащие жидкости.

-фторопластовые графитонаполненые (на основе экспандированного графитонаполненного фторопласта) сечение от 3мм до 50мм

Графитонаполненые сальниковые набивки обладают хорошей химической стойкостью во всех средах, высокой теплопроводностью, низким коэффициентом трения, высокой упругостью и пластичностью, практически не имеют холодной текучести.

Прочность этих набивок достигнута путём вплетения в угловую оплётку армидного волокна (кевлара)- это даёт возможность использовать данные набивки для надёжной герметизации оборудования служащего для перекачки сред содержащих абразивные частицы, песок, а также среды способные к крестализации. Они рекомендуются к применению в фармацевтической, пищевой, химической промышленности и энергетике.

— комбинированные (графит-фторопласт) сечение от 3мм до 50мм

Комбинированые набивки обладают высокой пластичностью, упругостью, имеют низкий коэффициент трения, наиболее долговечны в эксплуатации благодаря угловой оплётке, которая обеспечивает упрочнение набивки, исключая выдавливание материала зазоры сальника.

2. Манжетные уплотнения (II поколение уплотнений)

Эти уплотнения являются альтернативой сальниковой набивки и появились после изобретения резины.

По конструкции представляет эластичную манжету, надетую на вал насоса, уплотнитель которой герметизирует вал за счет установленного пружинного кольца и давления жидкости в корпусе насоса .

Обычно, при установке в насосах, температура перекачиваемой жидкости не превышает +70…90°С

Изготавливаются из резины различных марок:

— этилен-пропиленового каучука (EPDM) – для пищевой промышленности и щелочных жидкостей,

— нитриловой резины (NBR) – при перекачивании ГСМ,

— фторкаучуковой резины (Viton, FPM) при перекачивании кислотосодержащих жидкостей.

Манжеты могут изготавливаться в 4 исполнениях в соответствии с ГОСТ 8752-79.

Пример обозначения: 1.2-dxD, где 1.2 исполнение манжеты, d – диаметр вала, D – диаметр посадочного места в корпусе насоса.

Различаются:

— по типу манжеты (первая цифра): 1 – без пыльника, 2 с пыльником

— по исполнению манжеты (вторая цифра): 1 – с рабочей кромкой, полученной механической обработкой, 2 – с формованной рабочей кромкой.

Могут устанавливаться как по отдельности, так и последовательно по несколько штук.

3. Торцевые уплотнения (III поколение уплотнений)

Такие уплотнения называют еще механическими. Торцевые уплотнения представляют собой сборочную единицу, состоящую из 2 основных частей: неподвижного элемента (кольцо 6 и уплотнительный элемент 7), который крепится в корпусе насоса и уплотняет место установки, и подвижного, который крепится на валу и герметизирует вал (состоит из резинового сильфона 2, кольца 5 и пружины 4). Между этими элементами находятся 2 кольца из композитных материалов или керамики (поз. 5, 6), которые имеют в месте контакта прецизионные поверхности, по которым и идет уплотнение между подвижным и неподвижным деталями.