Уплотнение асфальтобетонной смеси катками: коэффициент плотности

Бетон / Монтаж / Укрепление, утепление и изоляция /

Содержание

- 1 Как выбирать технику?

- 2 Виды и преимущества

- 3 Уплотнение

- 4 Схемы

- 5 Исправление дефектов

- 6 Влияние погодных условий

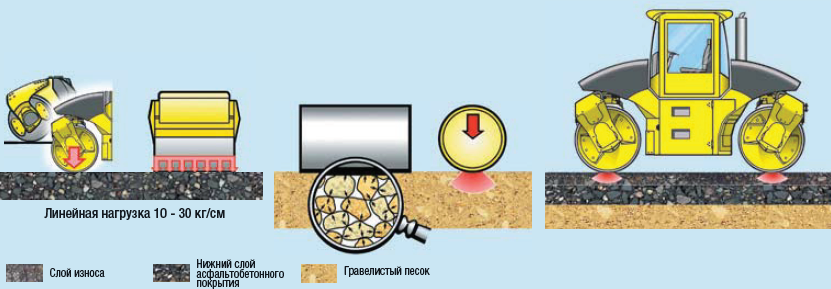

Для строительства прочных и долговечных дорожных покрытий специалисты прибегают к уплотнению и выравниванию асфальтобетонной смеси. Уплотнение асфальтобетонных покрытий осуществляется при помощи дорожных катков. Этот вид техники был разработан для укладки дорог. При уплотнении покрытия определяющее значение имеют вес механизма и диаметр специального вальца. Самыми популярными считаются самоходные дорожные катки. Для работ со щебеночными покрытиями чаще всего применяется прицепная техника, которая уплотняет материал за счет своего веса. Это помогает достичь нужного коэффициента плотности бетонного покрытия.

Как выбирать технику?

На современном рынке представлены разные модели катков, выбор которых будет зависеть от покрытия, погодных условий, масштабов работ. Отечественная техника стоит дешевле импортной, для нее годится любой вид топлива. Согласно текущим тенденциям, сегодня значительно увеличилось число типоразмеров дорожных катков. Таким образом, выбор устройств для укладки тех или иных смесей стал шире и вместе с тем сложнее. Размер техники связан с ее возможностями. Самые важные из них – толщина асфальтобетонного слоя, а также производительность при разной толщине смеси. Чтобы определить нужный размер, следует знать обо всех типах катков и нескольких группах основных типоразмеров, с помощью которых можно уплотнить асфальтобетонный слой.

Отечественная техника стоит дешевле импортной, для нее годится любой вид топлива. Согласно текущим тенденциям, сегодня значительно увеличилось число типоразмеров дорожных катков. Таким образом, выбор устройств для укладки тех или иных смесей стал шире и вместе с тем сложнее. Размер техники связан с ее возможностями. Самые важные из них – толщина асфальтобетонного слоя, а также производительность при разной толщине смеси. Чтобы определить нужный размер, следует знать обо всех типах катков и нескольких группах основных типоразмеров, с помощью которых можно уплотнить асфальтобетонный слой.

Вернуться к оглавлению

Виды и преимущества

Специалисты различают несколько видов машин, которые используются с целью уплотнения бетонных смесей. Вы можете выбрать статический, вибрационный или пневмоколесный каток – в зависимости от поставленной задачи и типа покрытия. Ведущие мировые и отечественные производители создают технику, которая сочетает в себе одновременно несколько решений, способствующих ее максимально безопасному, удобному и эффективному использованию. Среди преимуществ применения машин выделяют следующие:

Среди преимуществ применения машин выделяют следующие:

- возможность обзора того места, которое было выбрано для проведения работ, а также установки специальной защиты для рабочего;

- снижение вредных выбросов в атмосферу и шума при работе техники;

- привод автоматически выключается до остановки катка;

- использование направленного типа вибрации вместо кругового, за счет чего увеличивается давление на асфальтобетонную смесь;

- наличие скребков для очистки;

- установка дополнительного оборудования для уплотнения покрытия у стен, а также для удаления кромки лишней смеси.

Существует три вида машин:

- Один вибрационный валец и задняя ось с тремя или четырьмя пневматическими шинами.

Вибрационные. Их масса составляет одну тонну. Как правило, такая техника оснащена одним вибратором. Он осуществляет вертикальные вибрации одновременно на два вальца, а затем – на уплотняемые асфальтобетонные покрытия. Катки управляются вручную либо при помощи механических пневмоколес, присоединенных к механизму шарнирами.

- Статические. Машины-тандемы со встроенными приводными и рулевыми вальцами. Покрытие становится более прочным за счет регулирования процесса балластировки перед уплотнением. Оснащены жесткой рамой. Такие машины весят в среднем шесть-двенадцать тонн-сил.

- Пневмоколесные (от семи до одиннадцати шин). Процесс уплотнения регулируется при помощи балластировки либо повышения/снижения давления в специальных шинах. Техника весит десять-тридцать пять тонн-сил.

Вернуться к оглавлению

Уплотнение

Значение коэффициента уплотнения бетонной смеси равняется показателю достигнутой плотности к расчетной. Идеальный коэффициент можно получить при виброуплотнении смеси в соответствии с государственным стандартом. Коэффициент плотности и эффективность виброуплотнения будут зависеть непосредственно от используемой техники, составляющих смеси. Нужной плотности асфальтобетона можно достичь и при использовании обычных машин. При этом результат будет зависеть от веса и вида техники, числа проходов, плотности бетонного слоя. Необходимо помнить, что при укладке вальцы должны оставаться отполированными, гладкими. Чтобы избежать налипания асфальтобетона на вальцы, их следует смачивать водой либо обмазывать нефтью.

Необходимо помнить, что при укладке вальцы должны оставаться отполированными, гладкими. Чтобы избежать налипания асфальтобетона на вальцы, их следует смачивать водой либо обмазывать нефтью.

Чтобы добиться нужного коэффициента плотности покрытия, смесь обрабатывают посредством самоходных катков (трех- или двухвальцевых), виброкатков, машин с пневмошинами. Недоступные места покрытия утрамбовывают. Механизмы

на пневмошинах, получившие широкую популярность при работе с асфальтобетоном, позволяют обеспечить необходимый коэффициент уплотнения покрытия, отрегулировать давление воздуха в пневмошинах. Это помогает достичь нужной плотности основной части бетона. Лучший показатель коэффициента можно получить при наличии достаточного количества колес на одной из осей машины.

Процесс нужно начинать сразу после завершения укладки асфальтобетона. Так можно добиться лучшего показателя коэффициента плотности бетонной поверхности. Для этого важно учитывать температуру раствора: в горячем состоянии он становится пластичнее, следовательно, легко уплотняется. Cо снижением температуры состава уменьшается и коэффициент плотности. При этом увеличиваются затраты труда и расход средств для уплотнения. При низкой температуре может резко снизиться производительность. Важно помнить, что в процессе уплотнения подготовленная почва должна быть влажной. Задействование дополнительной специальной техники или средств более эффективно для тонкого бетонного слоя, нежели для толстого.

Cо снижением температуры состава уменьшается и коэффициент плотности. При этом увеличиваются затраты труда и расход средств для уплотнения. При низкой температуре может резко снизиться производительность. Важно помнить, что в процессе уплотнения подготовленная почва должна быть влажной. Задействование дополнительной специальной техники или средств более эффективно для тонкого бетонного слоя, нежели для толстого.

Вернуться к оглавлению

Схемы

На заранее подготовленное полотно необходимо завезти грунт, затем разровнять его с помощью автогрейдера и определить нужную ширину. После этого грунт следует уплотнить за счет нескольких проходов самоходной техники с пневмоколесами до необходимого коэффициента плотности. Это поможет облегчить распределение цементного раствора. Планировка подготовленного грунта должна выполняться с помощью профилировщика. Специалисты распределяют раствор цемента, применяя специальные средства. Работники начинают процесс уплотнения с использования легкой укладочной техники с отшлифованными вальцами из металла, делая по три-четыре прохода катком по каждому следу. После этого применяют тяжелые машины, с помощью которых делают по двадцать-тридцать проходов.

После этого применяют тяжелые машины, с помощью которых делают по двадцать-тридцать проходов.

При применении вибрационной или самоходной техники с пневмоколесами рабочим требуется совершать меньшее количество проходов. Укатка завершается, когда после проходов по бетону тяжелой машины на нем не отпечатываются следы.

Вернуться к оглавлению

Исправление дефектов

Проверка равномерности распределения смеси.Во время проведения работ работники проверяют равномерность распределения асфальтобетона. Дефекты, выявляемые на поверхности, разделяют на две основные группы. Они могут быть связаны с состоянием, функциями оборудования или со свойствами бетонного раствора. Если к появлению дефектов привели свойства компонентов, входящих в состав раствора, их устраняют при помощи добавления новых ингредиентов либо меняют технологию его изготовления, хранения, транспортировки. Существуют дефекты, которые способны возникать из-за применения того или иного оборудования. Появившиеся неровности специалисты исправляют вручную.

Появившиеся неровности специалисты исправляют вручную.

Вернуться к оглавлению

Влияние погодных условий

На состояние бетонной поверхности или раствора влияют два основных фактора – погодные условия и толщина асфальтобетонного слоя. Работы, которые были начаты при плюсовой температуре, можно продолжать до завершения. Но что делать, если температура воздуха резко снизилась, начались осадки и усилился ветер?

Если проведение такого вида работ запланировано на холодное время года, следует заранее к ним подготовиться. Необходимо подумать, в каких обстоятельствах придется работать людям. Для максимально безопасных и комфортных условий нужно подготовить автотранспорт, уплотняющие машины и выбранный объект. В противном случае халатное отношение к рабочему процессу может привести к непредсказуемым последствиям.

Самыми сложными в подобных условиях считаются укладка и уплотнение бетонного раствора. До начала процесса необходимо провести предварительные организационные и инженерные мероприятия, принять взвешенное решение относительно технологии исполнения предполагаемых операций.

До начала процесса необходимо провести предварительные организационные и инженерные мероприятия, принять взвешенное решение относительно технологии исполнения предполагаемых операций.

Уплотнение асфальтобетонной смеси катками: укатка, тромбование

При сооружении автомобильных магистралей для придачи прочности и долговечности строительные организации выполняют уплотнение асфальтобетонной смеси катками. Эти устройства используются при укладке асфальта. Качественное выполнение этого этапа работ влияет на эксплуатационные характеристики дорожных рубашек — водоустойчивость, целостность и плотность покрытия, стойкость к растрескиванию и сдвигам почвы.

Содержание

- Зачем нужно упрочнение асфальтобетона?

- Коэффициент уплотнения

- Методы уплотнения

- Укатка асфальта

- Трамбование

- Вибрирование

- Как проводится?

- Исправление недостатков

Зачем нужно упрочнение асфальтобетона?

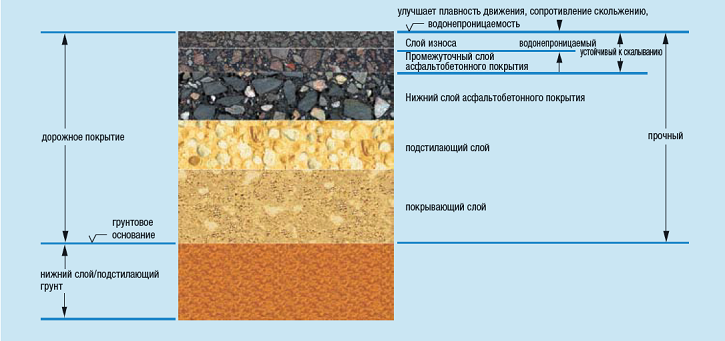

Чтобы асфальт обрел все свои физико-технические параметры, его следует тщательно уплотнить. Когда уложенная горящая смесь подвергается укатыванию, начинает меняться внутренняя структура материала. Минеральные частицы перегруппируются, сближаются. При этом из вещества выдавливаются пузырьки воздуха, а вязкий наполнитель междузерновых пустот — битум, начинает перераспределяться в растворе. Уплотненные твердые фракции оказываются разделенные, они связываются между собой за счет битумной прослойки. Вследствие уплотнения асфальтобетона повышается его удельный вес, что влечет за собой улучшение эксплуатационных характеристик сооружения.

Когда уложенная горящая смесь подвергается укатыванию, начинает меняться внутренняя структура материала. Минеральные частицы перегруппируются, сближаются. При этом из вещества выдавливаются пузырьки воздуха, а вязкий наполнитель междузерновых пустот — битум, начинает перераспределяться в растворе. Уплотненные твердые фракции оказываются разделенные, они связываются между собой за счет битумной прослойки. Вследствие уплотнения асфальтобетона повышается его удельный вес, что влечет за собой улучшение эксплуатационных характеристик сооружения.

Научные и практические изыскания показывают, что особо плотная структура асфальтобетонных покрытий возникает после нескольких этапов уплотнения раствора специальными механизмами.

Коэффициент уплотнения

Эксплуатационный срок напрямую зависит от качества укладки дорожной поверхности.Для получения расчетного показателя качества смеси утрамбованного покрытия значение полученной плотности делится на запланированную. Коэффициент уплотнения близкий к единице, можно получить при проведении виброуплотнения раствора в соответствии с требованиями ГОСТ 9128–76. Увеличение этого контрольного показателя можно добиться, используя качественную асфальтную суспензию и современную технологию уплотнения. Добиться хороших результатов возможно с применением традиционной техники. На качество покрытия оказывает влияние вес и тип уплотнительных агрегатов, число их проходов, первоначальная плотность укладываемого материала.

Коэффициент уплотнения близкий к единице, можно получить при проведении виброуплотнения раствора в соответствии с требованиями ГОСТ 9128–76. Увеличение этого контрольного показателя можно добиться, используя качественную асфальтную суспензию и современную технологию уплотнения. Добиться хороших результатов возможно с применением традиционной техники. На качество покрытия оказывает влияние вес и тип уплотнительных агрегатов, число их проходов, первоначальная плотность укладываемого материала.

Посмотреть «ГОСТ 9128–76» или cкачать в PDF (1.7 MB)

Методы уплотнения

Чтобы уплотнить асфальтобетонное покрытие, используются 3 способа обработки:

- укатывание;

- трамбование;

- вибрация.

Укатка асфальта

Машина с помощью своего веса создает нагрузку для увеличения плотности покрытия.Это процесс движения барабанного агрегата или пневмокатка по поверхности дорожного полотна, которое нужно уплотнить. Под влиянием массивной машины асфальтобетон приобретает остаточную деформационную кондицию. Деформация материала при увеличении плотности бетона уменьшается и перед завершением процесса устремляется к нулевому значению. Чтобы дальше увеличить плотность покрытия, нужно добавить нагрузку на валы укатывающей машины.

Деформация материала при увеличении плотности бетона уменьшается и перед завершением процесса устремляется к нулевому значению. Чтобы дальше увеличить плотность покрытия, нужно добавить нагрузку на валы укатывающей машины.

Трамбование

Этот способ уплотнения асфальтобетонного покрытия состоит в поднятии предмета с большой массой на определенную высоту и последующее свободное падение на поверхность монолитного материала. Следует отметить, что перед применением этого метода проводится уплотнение асфальта гладковальцовыми катками на пневмошинах или вибрационными машинами.

Вибрирование

Метод основан на передаче асфальтобетону вибраций, частота которых совпадает с внутренним колебанием монолитного покрытия. Колебания агрегата имеют амплитуду в пределах от 0,2 до 0,8 мм, частоту — 25—58 Гц. Величина этих показателей зависит от мощности уплотняемого слоя. Когда он тонкий, то амплитуда небольшая, если толстый — работы выполняются при вибрациях большей интенсивности. Вибрационные агрегаты должны двигаться в начале со скоростью 3—5 км/ч, далее — 4—6.

Для определения коэффициента уплотнения асфальтобетона через 1—3 суток после укладки материала берутся пробы. Этот показатель для асфальта класса А, Б должен иметь значение 0,99, для раствора вида В — 0,98.

Как проводится?

При строительстве дороги важно важно контролировать каждый этап закладки материалов.На первично обработанный участок будущего полотна завозится почва, которая выравнивается автогрейдером. Далее размечается необходимая ширина магистрали. Потом начинается уплотнение почвенной подушки с использованием пневмоколесных агрегатов. Выполняется несколько проходов до достижения необходимых параметров плотности уложенного грунта. Это поспособствует в дальнейшем укладке асфальтобетона. Следующая операция — профилирование почвы специальным агрегатом.

Далее проводится основная укладка горящей смеси. Уплотнительный этап выполняется с применением легких машин с металлическими отшлифованными валами. Проход техники по одному следу выполняется 3—4 р. После этого подходит черед тяжелых уплотнительных агрегатов, которые должны пройти по уложенной дорожной «рубашке» 20—30 раз. Когда применяется вибрационная или самоходная техника, оснащенная пневматическими колесами, количество проходов уменьшается. Признаком готовности к эксплуатации магистрали и высокого коэффициента уплотнения является отсутствие следов на асфальте после проезда тяжелого грузовика.

После этого подходит черед тяжелых уплотнительных агрегатов, которые должны пройти по уложенной дорожной «рубашке» 20—30 раз. Когда применяется вибрационная или самоходная техника, оснащенная пневматическими колесами, количество проходов уменьшается. Признаком готовности к эксплуатации магистрали и высокого коэффициента уплотнения является отсутствие следов на асфальте после проезда тяжелого грузовика.

В процессе укладки асфальтобетона контролеры проверяют, чтобы смесь равномерно распределялась на протяжении всего участка построенной дороги. Производственный брак при проведении этого вида строительных работ может быть вызван 2-мя факторами:

- Состояние применяемой техники, ее работой. При выявлении дефектов от таких причин выполняют ремонт или замену работающих агрегатов. Брак исправляется вручную.

- Качество асфальтобетона. Когда брак покрытия вызван применением раствора с низкими техническими характеристиками, в состав вещества добавляют новые компоненты. А также причиной дефектов асфальта может быть неправильная технология производства, доставки, хранения.

На качество дорожного покрытия влияет время года, когда проводятся работы. При проведении строительного процесса в холодную пору следует подготовить автомобили, уплотнительные агрегаты, что обеспечат комфортность и безопасность работающему персоналу. Игнорирование этих факторов может привести к возникновению опасных ситуаций на объекте строительства.

Тротуар 101: Уплотнение | Инженерно-технические консультанты

Существует множество факторов, которые следует учитывать и соблюдать при укладке новой горячей асфальтобетонной смеси (HMA) как при строительстве новых, так и при реконструкции. Одним из таких факторов является УПЛОТНЕНИЕ нового асфальта. Уплотнение – это процесс уменьшения объема материала путем сжатия. При укладке асфальта это достигается за счет типов катков, количества катков, схемы прокатки и температуры укладки материала.

Надлежащее уплотнение горячей асфальтобетонной смеси приведет к уменьшению толщины материала примерно на 25% (1/4 дюйма на 1 дюйм). Рекомендуется, чтобы толщина дорожного покрытия была конкретно указана в толщине финишного уплотнения, а не «установлено X-число дюймов асфальта».

Преимущества правильно уплотненного горячего асфальтобетона заключаются в следующем.

- Соединение частиц асфальта вместе для уменьшения воздушных пустот, известное как уплотнение, для снижения проницаемости

- Повышенная прочность

- Долговечность материала

- Создание гладкой и однородной поверхности

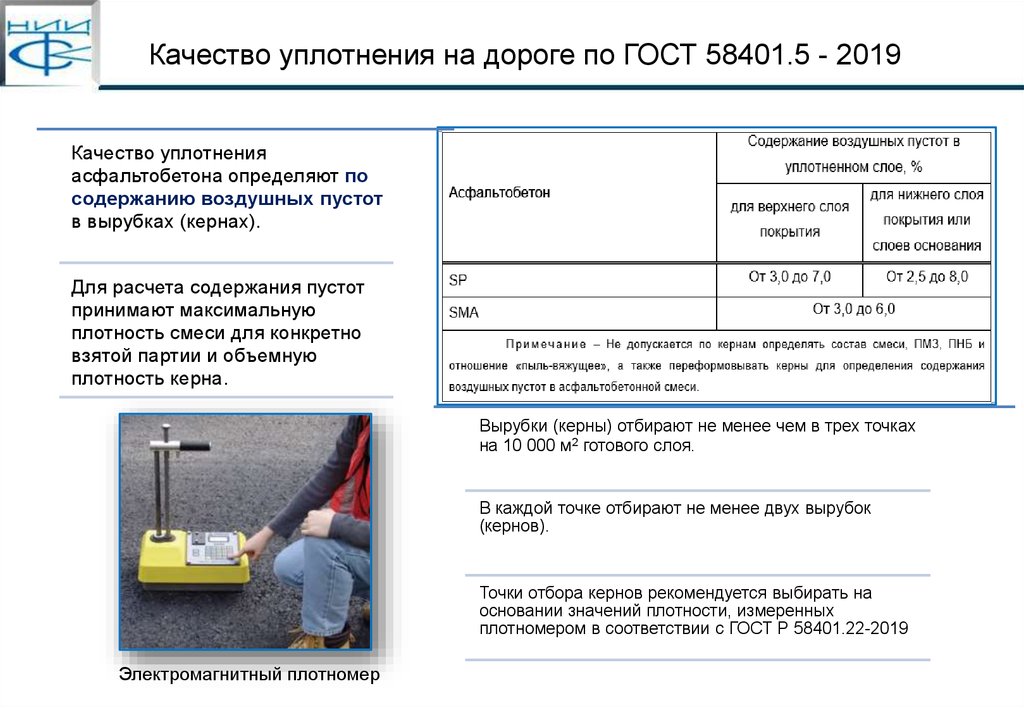

Плотномер для проверки готовых дорожных покрытий на предмет надлежащего уплотнения.

Уплотнение покрытия достигается с помощью механических вибрационных катков. Катки перемещаются по дорожному покрытию при самой высокой температуре, обычно от 240°F до 290°F, для уплотнения или укрепления дорожного покрытия. Удерживая катки дорожного покрытия в надлежащей схеме или зоне качения, можно обеспечить целевые требования к плотности уплотнения. Часто требуются катки разного размера в зависимости от толщины дорожного покрытия для достижения желаемого уровня уплотнения. При укладке асфальта также важно использовать поперечный каток, чтобы поддерживать однородность поверхности, особенно при

Часто требуются катки разного размера в зависимости от толщины дорожного покрытия для достижения желаемого уровня уплотнения. При укладке асфальта также важно использовать поперечный каток, чтобы поддерживать однородность поверхности, особенно при

Мощение парковок и проездов. Идеальный диапазон уплотнения обычно составляет от 92% до 98% от теоретической плотности.

При укладке дорожного покрытия существует несколько методов испытания асфальтового покрытия на уплотнение. Наиболее распространенным методом является датчик ядерной плотности. Датчик измеряет уплотнение при укладке дорожного покрытия. Таким образом, техник может сказать оператору катка, требуется ли дополнительное уплотнение. После того, как дорожное покрытие уложено, также можно взять образцы керна с лабораторным анализом, чтобы подтвердить уровни уплотнения. Рекомендуется провести испытания готового покрытия, чтобы убедиться, что материалы уложены в соответствии со спецификациями и отраслевыми стандартами.

Существует ряд проблем, которые могут возникнуть, если не будет достигнуто надлежащее уплотнение.

- Чрезмерное уплотнение может привести к расслоению покрытия и его разрушению. Это может привести к преждевременному растрескиванию и разрушению.

- Недостаточное уплотнение может привести к растрескиванию покрытия. Это когда асфальтовая смесь начинает разделяться, а компоненты заполнителя отделяются от смеси. Это может привести к ослаблению покрытия, что приводит к преждевременному износу покрытия и общему сокращению ожидаемого срока службы.

После укладки дорожного покрытия исправление неправильного уплотнения очень сложно и дорого. В большинстве случаев покрытие необходимо демонтировать и заменить.

Целью уплотнения горячей асфальтобетонной смеси является получение гладкого, структурно прочного, прочного и долговечного асфальтового покрытия. Если вопросы остаются, обратитесь к профессиональному консультанту по дорожному покрытию.

Автор: Рон Брукман

Консультант по дорожному покрытию, Engineering & Technical Consultants, Inc.

410-312-4761

основных этапов уплотнения асфальта для долговечных покрытий | Volvo CE

Уплотнение асфальта является неотъемлемой частью гибкого процесса укладки. Производство, укладка и уплотнение горячей асфальтобетонной смеси (HMA) или теплой асфальтобетонной смеси (WMA) ограничены во времени, поэтому задержки в этом строительном процессе действительно недопустимы. Даже умеренные задержки могут помешать достижению конечной цели долговечных покрытий.

Очень важно знать, как выполнять каждую фазу процесса уплотнения асфальта — крайне важно следовать передовым методам. Вот самое важное, что нужно знать о каждом шаге.

Оглавление

ТРИ ЭТАПА УПЛОТНЕНИЯ АСФАЛЬТА

Исторически сложилось так, что индустрия дорожного покрытия знает, что удаление воздушных пустот из материалов дорожного покрытия осуществляется несколькими способами. Это достигается на трех этапах уплотнения асфальта: 9№ 0005

- Разглаживающая плита — это первый инструмент, используемый для повышения несущей способности материалов дорожного покрытия в процессе укладки.

- Катковое уплотнение — следующий этап. В зависимости от применения, характеристик материала, типа асфальтоукладчика и других переменных, для дальнейшего увеличения плотности дорожного покрытия используются один или несколько катков.

- Заключительный этап — уплотнение трафика с помощью дорожных транспортных средств. Промышленность признает, что большие объемы движения тяжелых грузовиков будут способствовать дальнейшему сокращению воздушных пустот в дорожном покрытии. Это справедливо даже в том случае, если дорожное покрытие было должным образом уплотнено на этапах укладки и каткового уплотнения.

Давайте подробнее рассмотрим процедуры каждой фазы.

ПРОЦЕСС УПЛОТНЕНИЯ СТРОИТЕЛЬНОЙ ГРЯЖИ

Многие переменные влияют на способность плиты асфальтоукладчика удалять воздушные пустоты из асфальтобетонной смеси. В зависимости от типа стяжки, ее веса, скорости укладки и других переменных, плотность материала после укладки может варьироваться от 70% относительной плотности до 90% относительной плотности, а в некоторых случаях даже выше. Выглаживающие плиты, которые используют влияние вибрации во время укладки, обычно имеют несколько меньшую общую плотность, но они способны работать с более высокими скоростями укладки в тех случаях, когда производительность важнее. Вибрационные плиты обеспечивают скорость укладки до 100 футов (30 метров) в минуту.

Выглаживающие плиты, которые используют влияние вибрации во время укладки, обычно имеют несколько меньшую общую плотность, но они способны работать с более высокими скоростями укладки в тех случаях, когда производительность важнее. Вибрационные плиты обеспечивают скорость укладки до 100 футов (30 метров) в минуту.

Трамбовочные плиты, оснащенные одинарными или двойными трамбовочными брусьями, как правило, обеспечивают более высокую плотность, но они достигают этого при более низких скоростях укладки. Поступательная скорость трамбовочных стяжек ограничивается частотой трамбовки и шириной трамбовочной планки, относящейся к контактной поверхности. Скорость укладки с использованием трамбовочной плиты редко превышает 33 фута (10 метров) в минуту. Это обычно считается слишком медленным для асфальтового покрытия, которое обычно делается в Северной Америке.

Температура, при которой асфальтоукладчик укладывает тротуар, важна для успешного уплотнения, но зависит от материала. Щебеночно-мастичные асфальтобетонные смеси (SMA) производятся с относительно жесткими вяжущими и заполнителями, которые часто бывают блочными и крупнозернистыми. SMA обычно производится при температуре выше 350° по Фаренгейту (176° по Цельсию) и укладывается до того, как смесь остынет ниже 300° по Фаренгейту (149° по Цельсию).

SMA обычно производится при температуре выше 350° по Фаренгейту (176° по Цельсию) и укладывается до того, как смесь остынет ниже 300° по Фаренгейту (149° по Цельсию).

Смеси Superpave, содержащие вяжущие, модифицированные полимером, производятся и перерабатываются при одинаковых высоких температурах. Смеси Marshall с чистыми асфальтовыми вяжущими производятся при несколько более низких температурах, чтобы предотвратить повреждение вяжущего из-за перегрева. Эти смеси обычно помещают при температуре от 250° до 300° по Фаренгейту (от 121° до 149°С).° Цельсия). Новые технологические смеси, называемые теплыми асфальтовыми смесями (WMA), позволяют снизить температуру смешивания до 100° по Фаренгейту (38° по Цельсию) для значительной экономии энергии во время производства.

Время обработки всех этих смесей примерно одинаково. Равномерность температуры в процессе укладки имеет первостепенное значение для достижения равномерного содержания воздушных пустот в дорожном покрытии и его несущей способности.

ПРОЦЕСС УПЛОТНЕНИЯ КАТОКАМИ

Процесс уплотнения катками является неотъемлемой частью строительства высококачественных нежестких покрытий. Вслед за асфальтоукладчиками с виброрейками уплотнителям необходимо увеличить плотность материала в среднем на 20 процентов. Это необходимо сделать до того, как температура асфальтобетонного покрытия упадет ниже предела удобоукладываемости. В зависимости от свойств смеси и других переменных этот нижний температурный предел может составлять от 175° по Фаренгейту (80° по Цельсию) или до 120° по Фаренгейту (50° по Цельсию), в зависимости от состава смеси и свойств асфальтобетонного вяжущего.

Пробивная укатка является наиболее важной частью процесса уплотнения асфальта и приводит к удалению большей части воздушных пустот из конструкции дорожного покрытия. Важно правильно выбрать тип и размер уплотняющего оборудования для развальцовки и равномерно покрыть всю поверхность дорожного покрытия.

Выбор виброуплотнителя часто делается на основе его ширины прокатки и оптимизации равномерного покрытия мощеной плиты. Например, если ширина укладки составляет 12 футов (3,66 м), дорожный каток с шириной захвата 79-дюймовая (2-метровая) ширина барабана может покрыть ширину панели за два прохода бок о бок с достаточным выступом краев барабана и перекрытием в центре.

Например, если ширина укладки составляет 12 футов (3,66 м), дорожный каток с шириной захвата 79-дюймовая (2-метровая) ширина барабана может покрыть ширину панели за два прохода бок о бок с достаточным выступом краев барабана и перекрытием в центре.

Выбор уплотнителя с меньшей шириной барабана снизит производительность, поскольку для надлежащего покрытия панели потребуется три прохода рядом друг с другом. Выбор грунтового катка с более широким барабаном не повысит производительность. Фактически, это может привести к неравномерной плотности панелей, когда возникает чрезмерное перекрытие в схеме прокатки.

Уплотнители, которые следуют за разбивочным уплотнителем, также должны быть выбраны таким образом, чтобы уплотняющая линия достигала как плотности, так и гладкости при сохранении баланса производительности, установленного укладочной машиной.

ПРОЦЕСС УПЛОТНЕНИЯ ДВИЖЕНИЯ

Один полуприцеп наносит дорожному покрытию больше повреждений, чем >50 000 легковых автомобилей.

Агентства и исследовательские группы в отрасли строительства нежестких дорожных покрытий доказали, что дорожные покрытия получают дополнительное уменьшение воздушных пустот за счет воздействия веса движения на дорожное покрытие. AASHO Road Test — это серия экспериментов, проведенных Американской ассоциацией государственных дорожных служащих в конце XIX века.50 с для определения работоспособности конструкций дорожного покрытия под нагрузкой. Специальный отчет, выпущенный по результатам этих испытаний, показал, что наибольший ущерб дорожному покрытию был нанесен движением грузовиков по шоссе. Допустимая нагрузка для грузовиков с тандемной осью составляла 48 000 фунтов (21 770 кг) на оси прицепа и 12 000 фунтов (5440 кг) на оси тягача. Было обнаружено, что один полуприцеп, в то время оснащенный диагональными шинами, накачанными до 70–80 фунтов на квадратный дюйм (4,8–5,5 бар), вызывал больше повреждений дорожного покрытия, чем более 50 000 легковых автомобилей и пикапов.

Способность правильно проектировать и строить гибкие конструкции дорожного покрытия позволяет обеспечить уплотнение дорожного движения без преждевременного разрушения дорожного покрытия или чрезмерного разрушения поверхности дорожного покрытия.