Испытание прочности бетона ультразвуком с испытательной лаборатории

Ультразвуковое исследование бетона позволяет определять действительную прочность бетона с максимальной точностью. Данный метод по точности может уступить разве что разрушающему методу, но он гораздо более удобный и предоставляет более полную картину того, что происходит внутри бетона. Как уже говорилось ранее, некоторые приборы ультразвукового контроля прочности бетона имеют расширение в виде дефектоскопов, которые собирают данные обо всем объеме материала, т.е. они покажут внутренние трещины и пустоты в бетоне, о которых вы даже не подозревали, а они влияют на эксплуатационные характеристики здания. Эти приборы способны оценить не только однородность, но и пористость материала, а также зрелость бетона и наличие минеральных отложений внутри. Иначе говоря, вы знаете все, что происходит внутри бетона.

Огромным преимуществом ультразвукового метода является то, что он совершенно не повреждает бетонную конструкцию, что позволяет отнести его к неразрушающим методам контроля бетона, о которых мы уже рассказывали вам ранее. Однако его отличие от прочих методов видно невооруженным глазом. Вам не надо бить, скалывать и отрывать бетон от поверхности. Да, прочностные характеристики от этого страдают минимально, поэтому существенных проблем при эксплуатации здания не возникает, однако некоторые эстетические повреждения все-таки имеются. Ультразвуковой же метод неразрушающего контроля бетона не оставляет никаких повреждений на поверхности исследуемого участка конструкции, тем самым становясь приоритетным для современных строителей.

Однако его отличие от прочих методов видно невооруженным глазом. Вам не надо бить, скалывать и отрывать бетон от поверхности. Да, прочностные характеристики от этого страдают минимально, поэтому существенных проблем при эксплуатации здания не возникает, однако некоторые эстетические повреждения все-таки имеются. Ультразвуковой же метод неразрушающего контроля бетона не оставляет никаких повреждений на поверхности исследуемого участка конструкции, тем самым становясь приоритетным для современных строителей.

Рассмотрим же принцип работы прибора и весь процесс ультразвукового исследования бетона. Сначала в приборе генерируется импульс, который преобразовывается в волну и предается по бетону вплоть до приемника сигнала, который принимает, а затем усиливает сигнал, передавая данные на развертку, которая фактически отображает все данные исследования. За долгое время существования этого прибора были определены различные функции зависимости, в частности было написано более 10-ти уравнений, связывающих скорость передачи ультразвукового импульса и прочность бетона. В уравнениях присутствуют коэффициенты a, b и c, отражающие разные характеристики испытуемых конструкций. Нахождение этих параметров в уравнении делало их громоздкими, а также вынуждало проводить испытания образцов, полученных в лабораторных условиях из того же бетона, что и конструкция. Это создавало множество неудобств.

В уравнениях присутствуют коэффициенты a, b и c, отражающие разные характеристики испытуемых конструкций. Нахождение этих параметров в уравнении делало их громоздкими, а также вынуждало проводить испытания образцов, полученных в лабораторных условиях из того же бетона, что и конструкция. Это создавало множество неудобств.

Многие российские ученые думали над этим вопросом и в конце концов вывели следующую формулу: R=abV3,75. Коэффициент a выражал тип заполнителя, применяемого в конструкции, ведь для каждого заполнителя, будь то щебень или известняк, время распространения ультразвука разное. Коэффициент b является градуировочным. Для определения градуировочных зависимостей производится испытание не менее 15-ти кубов бетона с ребром 0,1 метра, которые твердеют в течение 5 суток.

Но это все касается именно лабораторных испытаний бетона непосредственно перед производством строительных работ. Как применить этот метод для уже существующих конструкций? Лучше всего заказать услуги лаборатории, которая проведет точные исследования и даст вам полную картину прочностных характеристик бетонной конструкции. Если же вы сам решитесь на подобные исследования, то вам необходимо учитывать следующие моменты:

Если же вы сам решитесь на подобные исследования, то вам необходимо учитывать следующие моменты:

1) Измерять конструкцию нужно таким образом, чтобы импульс был направлен перпендикулярно рабочей арматуре.

2) Если производится поверхностное прозвучивание бетона, то необходимо провести 2 испытания, результаты должны отклоняться друг от друга не более чем на 1 %. Для сквозного – 1 прозвучивание.

3) Необходимо получить градуировочные зависимости для исследуемого типа бетона, а для этого необходимо дополнительно провести испытания или разрушающим методом, или методом отрыва со скалыванием.

4) Согласно ГОСТ 17624-2012, необходимо производить вычисления по формуле R=aH+b, где R – это прочность, H – скорость или время ультразвука, a и b – коэффициенты вычисляемой градуировочной зависимости.

Ультразвуковой неразрушающий контроль прочности бетона. УЗК контроль в Москве

Компания «МосЭкспертиза-Испытание» специализируется на исследованиях характеристик строительных материалов. Перечень работ включает и такую востребованную услугу, как ультразвуковой контроль бетона. Данный метод обладает массой преимуществ и применяется в большинстве видов строительства.

Перечень работ включает и такую востребованную услугу, как ультразвуковой контроль бетона. Данный метод обладает массой преимуществ и применяется в большинстве видов строительства.

Описание ультразвукового исследования бетона

Звуковые волны сверхвысокой частоты способны эффективно проникать через толщу твердых материалов. Именно этой особенностью обусловлено повсеместное распространение дефектоскопического оборудования, работающего по принципу ультразвукового контроля. Устройства позволяют регистрировать следующие особенности:

- глубину, форму и размеры трещин;

- качество бетонирования;

- наличие скрытых дефектов, способных повлиять на прочность и долговечность.

Стоимость услуги

| Вид работ | Ед. измерения | Цена |

| Бетон. Неразрушающие методы. | ||

| 2. Ультразвуковой метод определения прочности (ГОСТ 17624-2012), руб | 1 м3 | 35 |

| * при больших объемах стоимость может быть скорректирована до, руб | 1 м3 | 30 |

Ультразвуковой контроль бетона может выполняться как сквозным, так и поверхностным способом:

- сквозной метод предполагает прозвучивание конструкций в поперечном направлении.

Датчики при этом располагаются на противоположных сторонах исследуемого объекта;

Датчики при этом располагаются на противоположных сторонах исследуемого объекта; - поверхностный способ предназначен для работы со стеновыми панелями и плитами, содержащими значительное количество пустот, имеющих плоскую или ребристую поверхность. Размещение датчиков — одностороннее.

Для ультразвукового контроля бетона и других стройматериалов применяется оборудование, состоящее из датчика и микропроцессорного блока. Для более плотного прилегания чувствительного элемента к поверхности обычно применяются вязкие материалы, а также специальные протекторы и насадки.

Преимущества контроля бетона ультразвуковым способом:

- отсутствие повреждений материала, недостижимое при использовании разрушающих и частично разрушающих методов;

- высокая скорость ультразвукового исследования независимо от особенностей бетона;

- возможность проводить испытания при температуре до -10 °С без предварительного прогрева материала;

- невысокая стоимость.

Необходимо учесть, что достоверный ультразвуковой контроль бетона достигается только при высокой квалификации специалиста. Сотрудник, выполняющий замеры, должен уметь корректно интерпретировать показания прибора с учетом окружающей температуры и влажности, особенностей армирования конструкции и других нюансов. Существует ряд основных правил, которые необходимо соблюдать при ультразвуковом контроле конструкций из бетона.

Сотрудник, выполняющий замеры, должен уметь корректно интерпретировать показания прибора с учетом окружающей температуры и влажности, особенностей армирования конструкции и других нюансов. Существует ряд основных правил, которые необходимо соблюдать при ультразвуковом контроле конструкций из бетона.

- Перед измерением нужно определить местонахождение арматуры. Для этой цели применяется магнитный прибор.

- Прозвучивание может выполняться тремя способами: строго перпендикулярно, под углом 45° или параллельно арматуре таким образом, чтобы датчики располагались на воображаемой линии, проходящей через арматурные стержни.

- Минимальное количество участков измерения — 12. При выборе мест исследования следует ориентироваться на участки с наибольшей, наименьшей и промежуточной величиной косвенного значения.

- Ультразвуковая проверка эффективна только при условии, что разница в возрасте бетона на тестируемых участках не превышает 25 % с основной конструкцией. Данное требование действует только в отношении зданий и сооружений, с даты заливки которых прошло менее 2 месяцев.

Плюсы заказа ультразвукового исследования бетона в нашей компании

Сотрудники «МосЭкспертиза-Испытание» прошли длительное обучение и располагают высокоточными приборами, пригодными для работы с большинством марок бетонного раствора. Работы выполняются в минимальные сроки и в строгом соответствии с требованиями ГОСТ 17624-2012, 22690-2015, 22690-2015, СП 13-102-2003. Цену ультразвукового контроля бетона уточняйте в офисе.

Ультразвуковой контроль прочности бетона

Применение неразрушающего метода оценки качества бетона, который подразумевает работы со специальным ультразвуковым оборудованием, позволяет определять прочность исследуемых материалов. УЗК контроль основывается на косвенной зависимости характеристик бетонного основания и результатов проведенных измерений. Исследование позволяет выстроить градуировочную зависимость и оценить характеристики материала.

Как проводится исследование

Метод основан на проникновении звуковых волн сквозь толщу твердого материала. Они запускаются и регистрируются при помощи дефектоскопического оборудования для УЗК контроля. При проведении исследований этим неразрушающим методом можно установить качество бетонирования, оценить глубину, форму, размеры трещин, а также обнаружить скрытые дефекты, влияющие на прочность всей конструкции.

Они запускаются и регистрируются при помощи дефектоскопического оборудования для УЗК контроля. При проведении исследований этим неразрушающим методом можно установить качество бетонирования, оценить глубину, форму, размеры трещин, а также обнаружить скрытые дефекты, влияющие на прочность всей конструкции.

Ультразвуковой контроль выполняется в строгом соответствии с

ГОСТ 17624. При этом место и количество участков для исследования подбирается на основании ГОСТ 18105. Эти показатели должны быть указаны в проекте или установлены на основе:

- вида исследуемого элемента;

- задач проведения экспертизы;

- порядка проводимого бетонирования и размещения захваток;

- армирующих элементов конструкции.

Прозвучивание на разных участках осуществляется при помощи сквозного или поверхностного исследования. Для монолитных или сборных конструкций выбирается метод поверхностного исследования.

Если проводится поверхностное прозвучивание, то исследуемый образец должен отличаться по возрасту от исследуемого не более чем на 50%, а если требуется определение нормируемой прочности, то максимальная разница в возрасте  Поверхностная экспертиза должна проводится минимум дважды.

Поверхностная экспертиза должна проводится минимум дважды.

Сквозное прозвучивание проводится таким образом, чтобы оно было направлено параллельно плоскости рабочей арматуры. Чтобы исключить влиянеие армирующей части на итоговой результат проведения исследования, необходимо осуществлять на основе специальной схемы. Сквозная экспертиза проводится минимум 1 раз.

Преимущества ультразвукового метода

Неразрушающий метод контроля позволяет достаточно точно оценить качество бетонной конструкции. Его применение обладает целым рядом преимуществ:

- сохранение целостности материала, в отличие от методов разрушающего или частично разрушающего контроля;

- быстрота проводимого исследования, которая не зависит от типа, класса и других особенностей бетонной конструкции;

- проведение испытаний при температуре воздуха до-10 °С без необходимости предварительно прогревать материал;

- доступная стоимость.

Конечно, ультразвуковой неразрушающий контроль – менее точный метод, чем разрушающий, с отбором образцов из поверхности бетона. Однако он находит свое применение на разных объектах и не снижает качества поверхности после проведения. Заказать УЗК исследование в нашей строительной лаборатории вы можете на выгодных условиях. Просто позвоните нам или заполните форму обратной связи, и мы проведем качественную и достоверную экспертизу на вашем объекте. Предложим выгодные условия для сотрудничества и выполним испытания в самые короткие сроки.

Однако он находит свое применение на разных объектах и не снижает качества поверхности после проведения. Заказать УЗК исследование в нашей строительной лаборатории вы можете на выгодных условиях. Просто позвоните нам или заполните форму обратной связи, и мы проведем качественную и достоверную экспертизу на вашем объекте. Предложим выгодные условия для сотрудничества и выполним испытания в самые короткие сроки.

СРАВНЕНИЕ МЕЖДУ ПРЯМЫМ И НЕПРЯМЫМ МЕТОДОМ СКОРОСТИ УЛЬТРАЗВУКОВОГО ИМПУЛЬСА ПРИ ОБНАРУЖЕНИИ ДЕФЕКТОВ БЕТОНА

| NDT.net, май 2003 г., том. 8 № 05 |

СРАВНЕНИЕ ПРЯМОГО И НЕПРЯМОГО МЕТОДОВ СКОРОСТИ УЛЬТРАЗВУКОВОГО ИМПУЛЬСА ПРИ ОБНАРУЖЕНИИ ДЕФЕКТОВ БЕТОНА

Н. Мохамед Сутан и М. Меганатан94300 Кота Самарахан, Саравак, Малайзия

Автор, ответственный за переписку:

Электронная почта: msnorsuzailina@feng.

unimas.my

unimas.myРезюме

Были проведены испытания для сравнения точности между прямым методом и косвенным методом ультразвукового импульсно-скоростного метода (UPV) при обнаружении местоположения дефектов и определении их глубины в бетоне раннего возраста. Были использованы образцы пяти железобетонных (ЖБ) плит класса 40 с искусственным пространством в известном месте, которые были испытаны на 3, 7, 14 и 28 день. Полученные результаты сравнивались для определения точности двух методов. В то время как оба метода позволяли обнаруживать локальные дефекты в образцах в раннем возрасте с точностью 100 %, непрямые методы позволяли определять глубину дефекта (расположение внутри образцов) с точностью от 60 % до 99%. Таким образом, результаты испытаний показывают, что оба метода можно использовать для оценки свойств бетона на месте или для контроля качества на месте сразу после снятия опалубки.

Ключевые слова:

неразрушающий контроль, армированный бетон, скорость ультразвукового импульса, прямой метод, косвенный метод, дефекты и точность для прогнозирования прочности материала, расчета модуля упругости при низкой деформации и/или для выявления наличия внутренних дефектов, таких как трещины, пустоты, сотовидность, распад и другие повреждения. применяется для бетона, керамики, камня и дерева. Основная сила метода заключается в обнаружении общих изменений в состоянии, таких как области слабого бетона в в целом прочной конструкции. К абсолютным измерениям следует относиться с осторожностью. В то же время метод УПВ не всегда применим при испытании прочного бетона. Особенно при исследовании глубины трещины неэффективно, если трещина заполнена водой. Производительность также часто бывает плохой на очень шероховатых поверхностях. Иногда для хорошего контакта требуется использование связующего геля между датчиками и конструкцией. Для некоторых конструкций это может быть неприемлемо с эстетической точки зрения. На рис. 1 показаны ведущие портативные приборы для тестирования UPV.

применяется для бетона, керамики, камня и дерева. Основная сила метода заключается в обнаружении общих изменений в состоянии, таких как области слабого бетона в в целом прочной конструкции. К абсолютным измерениям следует относиться с осторожностью. В то же время метод УПВ не всегда применим при испытании прочного бетона. Особенно при исследовании глубины трещины неэффективно, если трещина заполнена водой. Производительность также часто бывает плохой на очень шероховатых поверхностях. Иногда для хорошего контакта требуется использование связующего геля между датчиками и конструкцией. Для некоторых конструкций это может быть неприемлемо с эстетической точки зрения. На рис. 1 показаны ведущие портативные приборы для тестирования UPV.

| Рис. 1: ЭКСПЕРТ. |

Развитие ультразвуковых методов для неметаллических строительных материалов отстает от разработки сложных систем визуализации в медицине и высокоточных измерительных и испытательных систем для металлов. Становится доступным ряд новых систем, использующих цифровые технологии. Внедряются другие родственные разработанные системы с более удобными функциями и передовыми технологиями. Например, UK1401 представляет собой простой в использовании ручной измеритель, который измеряет скорость распространения звука через бетон или каменную кладку без необходимости использования подготовленной поверхности или связующего вещества. Это можно использовать для определения приблизительной прочности, пористости и трещиноватости породы, а также для поиска приповерхностных дефектов. Еще одним примером модели является низкочастотный ультразвуковой дефектоскоп А1220. Он предназначен для контроля бетона и кирпичной кладки и позволяет выявлять посторонние включения, полости и трещины, а также определять примерную прочность и толщину материала.

Становится доступным ряд новых систем, использующих цифровые технологии. Внедряются другие родственные разработанные системы с более удобными функциями и передовыми технологиями. Например, UK1401 представляет собой простой в использовании ручной измеритель, который измеряет скорость распространения звука через бетон или каменную кладку без необходимости использования подготовленной поверхности или связующего вещества. Это можно использовать для определения приблизительной прочности, пористости и трещиноватости породы, а также для поиска приповерхностных дефектов. Еще одним примером модели является низкочастотный ультразвуковой дефектоскоп А1220. Он предназначен для контроля бетона и кирпичной кладки и позволяет выявлять посторонние включения, полости и трещины, а также определять примерную прочность и толщину материала.

Для достижения требуемой прочности бетона необходимо определить правильный состав смеси с соответствующими пропорциями воды, цемента, мелкого и крупного заполнителя для пробной смеси.

| Товар | Материал | Описание |

| 1. | Цемент | OPC |

| 2. | Мелкий заполнитель | Недробленый речной песок |

| 3. | Крупный заполнитель | Дробленый размер 20 мм |

| 4. | Вода | Чистая водопроводная вода |

Таблица 1: Описание материалов в пропорциях бетонной смеси. | ||

Три куба марки 40 (размером 150мм х 150мм х 150мм) были отлиты в формы заданных размеров в один день в бетонной лаборатории. Перед кубическими испытаниями для каждой пробной смеси было проведено испытание на осадку, чтобы убедиться, что смесь имеет оптимальное содержание влаги. Кубики были затем испытаны (измельчены) на 28 -й -й день литья, чтобы убедиться, что выбранная конструкция соответствует марке (прочность на сжатие). Результаты испытаний куба бетона для марки 40 состава смеси приведены в таблице 2. Состав смеси с пропорциональным количеством воды, цемента, песка и крупного заполнителя затем был подтвержден для марки бетона. В таблице 3 ниже представлены пропорции бетонной смеси для бетона марки 40.

| Смешанный дизайн | Вес, Вт (г) | Нагрузка, F (кН) | Прочность на сжатие (Н/мм 2 ) |

| Куб (G 40) (Площадь = 22500 мм 2 ) | 7923. 0 0 7895.0 7948.0 | 884 866 922 | 39,3 38,5 41,0 |

| Таблица 2: Результаты кубических испытаний для марки 40 состава бетонной смеси. | |||

| Цемент | Мелкий заполнитель (песок) | Крупный заполнитель (20 мм) | Вода |

| 5,0 кг | 9,5 кг | 13,0 кг | 2,5 кг |

| 1 | 1,9 | 2,6 | 0,5 |

| Таблица 3: Пропорции бетонной смеси для железобетонной плиты класса 40 (600x500x150) | |||

После окончательного согласования пропорций желаемой марки бетона была заказана бетонная смесь марки 40 на выбранном и утвержденном бетонном заводе с использованием табличного состава смеси, предоставленного заводом. Кубические испытания проводились сразу после заливки бетона. Всего для заливки потребовалось 12 кубов для бетона марки 40, так что можно использовать три разных куба на 3-й, 7-й, 14-й и 28-й день соответственно.

Кубические испытания проводились сразу после заливки бетона. Всего для заливки потребовалось 12 кубов для бетона марки 40, так что можно использовать три разных куба на 3-й, 7-й, 14-й и 28-й день соответственно.

| Рис. 2: Пенополистирол (искусственная пустота). |

. В общей сложности для использования в каждом испытании в указанные дни необходимо было отлить 5 железобетонных плит из образцов марки 40 с искусственными пустотами. После отливки плит ввели регулярную поверхностную выдержку для предотвращения пластической усадки (чрезмерной потери поверхностной влаги), которая может привести к появлению предзатвердевающих трещин.

i) Процедуры кубических испытаний

Бетон заливали в кубические формы (размером 150 х 150 х 150 мм), внутренние поверхности которых предварительно смазывали маслом. Бетон заливали в три слоя. Каждый слой уплотнялся 35 ударами. Затем кубики оставляли на 24 часа для затвердевания. Формы демонтировали, а затвердевшие кубики погрузили в резервуар, наполненный водой. Извлекали три кубика для испытаний на 3, 7, 14 и 28 день. Затем кубики взвешивали и измельчали в испытательном оборудовании для определения прочности на сжатие, чтобы получить прочность на сжатие. Прочность на сжатие для марки 40 была проверена, чтобы убедиться, что она соответствует требованиям марки бетона.

Бетон заливали в три слоя. Каждый слой уплотнялся 35 ударами. Затем кубики оставляли на 24 часа для затвердевания. Формы демонтировали, а затвердевшие кубики погрузили в резервуар, наполненный водой. Извлекали три кубика для испытаний на 3, 7, 14 и 28 день. Затем кубики взвешивали и измельчали в испытательном оборудовании для определения прочности на сжатие, чтобы получить прочность на сжатие. Прочность на сжатие для марки 40 была проверена, чтобы убедиться, что она соответствует требованиям марки бетона.

ii) Процедуры испытаний на осадку

Бетон заливали в осадочный конус тремя слоями. Каждый слой уплотнялся 35 ударами. Затем конус медленно вынимали, оставляя осадку бетона сбоку, и измеряли разницу построенной высоты с первоначальной высотой конуса. Допустимый диапазон для бетона марки 40 составляет от 75 мм до 125 мм.

iii) Ультразвуковые испытания скорости импульса

Измерение скорости ультразвуковых импульсов как средство испытания материалов изначально было разработано для оценки качества и состояния бетона, и PUNDIT, несомненно, будет использоваться преимущественно для этой цели. На рис. 1 показано изображение оборудования. В большинстве приложений необходимо измерять скорость импульса с высокой степенью точности, поскольку относительно небольшие изменения скорости импульса обычно отражают относительно большие изменения состояния бетона. По этой причине важно позаботиться о том, чтобы получить максимально возможную точность измерений как времени прохождения, так и длины пути, поскольку измерение скорости импульса зависит от обоих этих параметров. Точность измерения времени прохождения может быть обеспечена только в том случае, если может быть достигнута хорошая акустическая связь между поверхностью преобразователя и бетонной поверхностью. Для бетонной поверхности, образованной литьем по стальной или гладкой деревянной опалубке, можно легко получить хорошее сцепление, если поверхность очищена от пыли и песка и покрыта легкой или средней смазкой или подходящей контактной жидкостью. Влажная поверхность не представляет проблемы. Если поверхность умеренно шероховатая, следует использовать более густую смазку, но очень шероховатые поверхности требуют более тщательной подготовки.

На рис. 1 показано изображение оборудования. В большинстве приложений необходимо измерять скорость импульса с высокой степенью точности, поскольку относительно небольшие изменения скорости импульса обычно отражают относительно большие изменения состояния бетона. По этой причине важно позаботиться о том, чтобы получить максимально возможную точность измерений как времени прохождения, так и длины пути, поскольку измерение скорости импульса зависит от обоих этих параметров. Точность измерения времени прохождения может быть обеспечена только в том случае, если может быть достигнута хорошая акустическая связь между поверхностью преобразователя и бетонной поверхностью. Для бетонной поверхности, образованной литьем по стальной или гладкой деревянной опалубке, можно легко получить хорошее сцепление, если поверхность очищена от пыли и песка и покрыта легкой или средней смазкой или подходящей контактной жидкостью. Влажная поверхность не представляет проблемы. Если поверхность умеренно шероховатая, следует использовать более густую смазку, но очень шероховатые поверхности требуют более тщательной подготовки.

а) Прямой метод

Когда ультразвуковой импульс, проходящий через бетон, встречается с границей раздела бетон-воздух, передача энергии через эту границу пренебрежимо мала, так что любая заполненная воздухом трещина или пустота, лежащая непосредственно между преобразователями, будет препятствовать прямому лучу ультразвука, когда пустота имеет площадь проекции больше, чем площадь граней преобразователя. Первый импульс, поступающий на приемный преобразователь, будет дифрагировать по периферии дефекта, и время прохождения будет больше, чем в аналогичном бетоне без дефектов.

Схема прямого метода показана на рис. 3, где требуется доступ к двум поверхностям. Передающий и принимающий преобразователи размещаются на противоположных поверхностях бетонной плиты. Это даст максимальную чувствительность и обеспечит четко определенную длину пути.

Рис. 3. Обнаружение пустот с использованием прямого метода. 3. Обнаружение пустот с использованием прямого метода. |

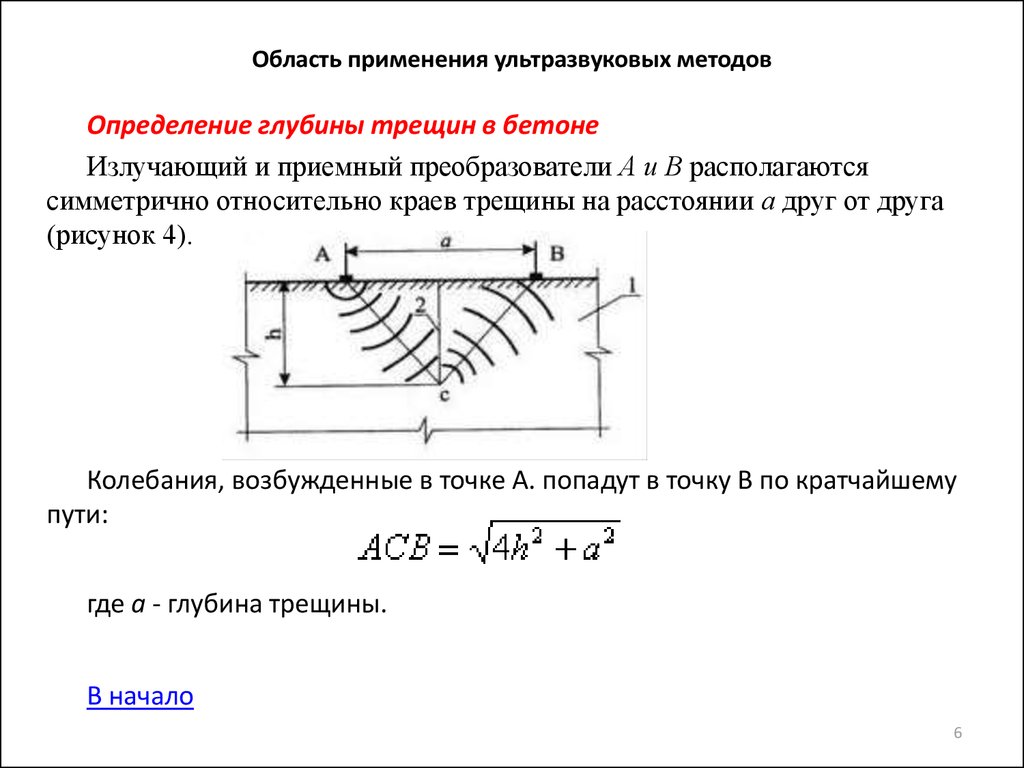

б) Косвенный метод

Для проведения тестирования UPV требуется доступ к двум поверхностям, если только не требуется косвенное тестирование (передача через поверхность). Хотя непрямой метод является наименее удовлетворительным с точки зрения чувствительности и определенной длины пути, он используется чаще, поскольку прямой метод невозможно использовать в большинстве случаев. На рис. 4 показан косвенный метод обнаружения пустот. Глубину пустот можно оценить с помощью следующего уравнения:

| (1) |

Где V d — скорость импульса в дефектном бетоне (км/с), V с — скорость импульса в прочном бетоне (км/с), а t — глубина дефекта. дефект (мм), x 0 – расстояние, на котором происходит изменение наклона (мм).

Рис. 4. Обнаружение пустот косвенным методом. 4. Обнаружение пустот косвенным методом. |

В тесте UPV пьезокерамический источник подвергается электрическому импульсу для генерации ультразвуковых волн, которые распространяются в конструктивном элементе и воспринимаются согласующим приемником на противоположной стороне испытуемого элемента. Форма волны на приемнике записывается (включая время начала передачи сигнала) системой на базе ПК. Затем, зная расстояние и время прохождения, рассчитывается скорость ультразвуковой волны сжатия. После того, как выходной сигнал приемника записывается системой сбора данных ПК, данные можно анализировать. При интерпретации данных используются три параметра:

- приход волн сжатия,

- уровень сигнала и

- искажение передаваемого сигнала.

На рис. 5 показано примерное время прохождения

(мс) в зависимости от расстояния (мм) для определения глубины пустот. Изменение наклона графика указывает на наличие пустот.

На рис. 5 показано примерное время прохождения

(мс) в зависимости от расстояния (мм) для определения глубины пустот. Изменение наклона графика указывает на наличие пустот.| Рис. 5: Пример определения глубины пустот косвенным методом. |

В дефектных зонах скорость волны сжатия меньше, чем в здоровых. В некоторых дефектных областях, таких как соты, скорость волны сжатия может быть почти такой же, как и в звуковых областях, но искажение сигнала (фильтрация высоких частот) может служить признаком дефекта сот. Кроме того, дефектные области, такие как соты, обычно приводят к сигналам с меньшей амплитудой.

Данные и анализ i) Расположение пустот в образцах плит

a) Прямой метод

Тест UPV с использованием прямого метода может легко определить местонахождение пустоты в плитах. Пустота может быть обнаружена, когда время прохождения ультразвукового импульса показывает самое высокое значение среди остальных. Места пустот в плитах в разные дни отмечены подчеркнутыми отсчетами времени прохождения Ультразвукового импульса. Обнаруженное местоположение пустоты с использованием прямого метода показано в Таблице 4.6 ниже.

Пустота может быть обнаружена, когда время прохождения ультразвукового импульса показывает самое высокое значение среди остальных. Места пустот в плитах в разные дни отмечены подчеркнутыми отсчетами времени прохождения Ультразвукового импульса. Обнаруженное местоположение пустоты с использованием прямого метода показано в Таблице 4.6 ниже.

| Плита | Расположение (мм) | Расположение, X или (мм) | |||

| День 3 | День 7 | День 14 | День 28 | ||

| 1 | 200 | 200 | 200 | 200 | 200 |

| 2 | 200 | 200 | 200 | 200 | 200 |

| 3 | 200 | 200 | 200 | 200 | 200 |

| 4 | 300 | 300 | 300 | 300 | 300 |

| 5 | 200 | 200 | 200 | 200 | 200 |

| Таблица 4: Обнаруженные местоположения пустот с помощью прямого метода | |||||

Обнаруженные места пустот прямым методом в плитах 1, 2, 3 и 5 находятся на расстоянии 200 мм , а для плиты 4 — на расстоянии 300 мм . Затем определенное местоположение дефекта сравнивается с фактическим местоположением дефекта. Он показал точное сходство с реальным для всех плит и дней. Поэтому точность определения местоположения дефекта прямым методом составляет 100 %.

Затем определенное местоположение дефекта сравнивается с фактическим местоположением дефекта. Он показал точное сходство с реальным для всех плит и дней. Поэтому точность определения местоположения дефекта прямым методом составляет 100 %.

ii) Косвенный метод

В отличие от прямого метода, тест UPV с использованием косвенного метода для определения местоположения пустоты выполняется путем визуализации диаграммы. На приведенных ниже диаграммах показаны обнаруженные места пустот в каждой бетонной плите марки 40.

| Рис. 6: Пример обнаруженного местоположения, X0 пустоты с использованием косвенного метода для плиты 1. |

| Плита 1G40 | Глубина = 53 мм | ||||

| Возраст | Хо | Против | Вд | Глубина | Точность (%) |

| 3 | 200 | 3,05 | 2. 361275 361275 | 35.67575 | 67.31127 |

| 7 | 200 | 3,67 | 2.604167 | 41.21607 | 77,77 |

| 14 | 200 | 4.125 | 2.695418 | 45.78246 | 86,38 |

| 28 | 200 | 5.02 | 3.025719 | 49.78641 | 93,94 |

| Плита 2G40 | Глубина = 50 мм | ||||

| Возраст | Хо | Против | Вд | Глубина | Точность (%) |

| 3 | 200 | 2,625 | 2.076843 | 34.14431 | 68,29 |

| 7 | 200 | 3,56 | 2. 5 5 | 39.69846 | 79,40 |

| 14 | 200 | 4.14 | 2.853067 | 42,8987 | 85,80 |

| 28 | 200 | 5.4 | 3.267974 | 49.59495 | 99,19 |

| Плита 3G40 | Глубина = 67 мм | ||||

| Возраст | Хо | Против | Вд | Глубина | Точность (%) |

| 3 | 200 | 3,91 | 2.484472 | 47.2156 | 70,47 |

| 7 | 200 | 4 | 2.832861 | 41.32948 | 61,69 |

| 14 | 200 | 3,85 | 3. 284072 284072 | 28.16513 | 42.08 |

| 28 | 200 | 5.24 | 4.040404 | 35.95291 | 53,66 |

| Плита 4G40 | Глубина = 60 мм | ||||

| Возраст | Хо | Против | Вд | Глубина | Точность (%) |

| 3 | 300 | 2,58 | 2.197802 | 42.42494 | 70,71 |

| 7 | 300 | 3,375 | 2,73 | 48.86991 | 81,45 |

| 14 | 300 | 4.01 | 3.115265 | 53.15425 | 88,59 |

| 28 | 300 | 5. 04 04 | 3.731343 | 57.93901 | 96,57 |

| Плита 5G40 | Глубина = 40 мм | ||||

| Возраст | Хо | Против | Вд | Глубина | Точность (%) |

| 3 | 200 | 2,4 | 2.132196 | 24.30827 | 60,77 |

| 7 | 200 | 2,93 | 2.515723 | 27.58147 | 68,95 |

| 14 | 200 | 3.2 | 2,583979 | 32.63505 | 81,59 |

| 28 | 200 | 4.4 | 3.210273 | 39.53881 | 98,55 |

| Таблица 5: Точность бетонных плит класса 40 | |||||

Из Таблицы 5 видно, что точность блока 3 непостоянна, поскольку он не показывает никакого продвижения к периоду погашения. Это определенно не соответствующие данные (могут быть из-за технических ошибок при записи данных). Поэтому для дальнейшего анализа будут приняты во внимание только остальные четыре надежных плиты.

Это определенно не соответствующие данные (могут быть из-за технических ошибок при записи данных). Поэтому для дальнейшего анализа будут приняты во внимание только остальные четыре надежных плиты.

| Рис. 7: Точность плиты класса 40 по возрасту бетона (косвенный метод). |

В ходе экспериментов было обнаружено несколько ошибок.

1) Несогласованный вывод данных в ELE PUNDIT

Обычно после получасового использования PUNDIT результаты сильно отличаются от первоначальных. Например, обычное значение 20++ микросекунд будет смещено до 60-130 микросекунд в тот же день. Кроме того, очень часто результаты не остаются постоянными. Результаты будут уменьшаться и падать до нуля.

2) Бетон недостаточно провибрирован

Из-за отсутствия вибратора для бетона большинство бетонных плит не уплотняются должным образом и не подвергаются вибрации. Это приходится делать вручную, и при снятии опалубки на большинстве плит были обнаружены соты. Чтобы исправить ситуацию, соты заливают цементным раствором. В одном из случаев пришлось забраковать две плиты из-за большого количества сот в плитах.

Это приходится делать вручную, и при снятии опалубки на большинстве плит были обнаружены соты. Чтобы исправить ситуацию, соты заливают цементным раствором. В одном из случаев пришлось забраковать две плиты из-за большого количества сот в плитах.

3) Дождь во время бетонирования

В день бетонирования шел дождь. Хотя это всего лишь небольшая морось, она меняет соотношение воды и цемента в бетоне. Это в некоторой степени влияет на прочность бетона. Но при этом результаты кубических испытаний марки бетона были удовлетворительными.

Анализ показывает, что на точность ультразвукового теста скорости импульса влияет конкретный возраст. Где по мере созревания точность теста UPV увеличивается. Кроме того, по сравнению с прямым методом и косвенным методом, хотя прямой метод показывает удобную и удовлетворительную по чувствительности для определения местоположения дефекта, но возможность определения глубины бетонной плиты невозможна, а также не подходит для использовать большую часть времени, так как для этого требуется доступ к двум поверхностям. Таким образом, при определении как глубины, так и местоположения повреждений в любой бетонной плите возможен только косвенный метод, хотя он является наименее удовлетворительным по чувствительности и определенной длине пути. В целом, метод ультразвуковой скорости импульса показал лучшую точность в диапазоне от 60% до 99% соответственно возрасту с 3-го по 28-й день (полная сила).

Таким образом, при определении как глубины, так и местоположения повреждений в любой бетонной плите возможен только косвенный метод, хотя он является наименее удовлетворительным по чувствительности и определенной длине пути. В целом, метод ультразвуковой скорости импульса показал лучшую точность в диапазоне от 60% до 99% соответственно возрасту с 3-го по 28-й день (полная сила).

Авторы выражают глубочайшую благодарность Universiti Malaysia Sarawak (Unimas) за краткосрочный грант в поддержку этого исследования.

- Bungey J.H., «Действительность ультразвукового испытания скорости импульса на прочность бетона на месте», NDT International IPC Press, декабрь, стр. 296-300, (1980).

- BS 4408: часть 5, «Неразрушающие методы испытаний бетона — измерение скорости ультразвуковых импульсов в бетоне», Британский институт стандартов, Лондон, (1970)

- ELE PUNDIT 6, портативный ультразвуковой неразрушающий цифровой измерительный прибор, руководство по эксплуатации.

- Невилл А.М., «Технология бетона», Longman Group UK Limited, стр. 282, 631-633, (1987).

- Струрруп, В. Р.; Веккио, Ф.Дж.; и Каратин, Х., «Скорость импульса как мера прочности бетона на сжатие», «Неразрушающие испытания бетона на месте», 82, 9.0012 Американский институт бетона , Детройт, стр. 201-227, (1984)

Анализ соотношений для определения параметров различных типов бетона на основе измерения ультразвуковым импульсным методом

[1] ЯВЛЯЮСЬ. Абдул Латиф, З. М. Ридха Абдул Расул: Корреляция между прочностью бетона на сжатие и скоростью ультразвукового импульса; Исследование и интерпретация. Журнал Университета Кербалы 3/7 (2009 г.)) 17-29.

Академия Google

[2]

И. Р. Алмейда: Качественная оценка высокоэффективных бетонов с помощью отскока и ультразвукового контроля. Профессорская диссертация, Федеральный университет Флуминенсе, Нитерай, Бразилия, (1993).

Р. Алмейда: Качественная оценка высокоэффективных бетонов с помощью отскока и ультразвукового контроля. Профессорская диссертация, Федеральный университет Флуминенсе, Нитерай, Бразилия, (1993).

Академия Google

[3] Дж. А. Богас, М. Г. Гомес, А. Гомес: Оценка прочности на сжатие конструкционного легкого бетона неразрушающим методом скорости импульса ультразвука. Ультразвук, 5/53 (2013) 962-972.

DOI: 10.1016/j.ultras.2012.12.012

Академия Google

[4]

Ю. Брожовский, Л. Боднарова, Р. Хела, Р. Дрочитка, В. Хела. : Оценка деградации бетона при воздействии высокой температуры с помощью ультразвукового импульсного метода, Прикладная механика и материалы. 284–287 (2013). 1315-1319 гг.

Брожовский, Л. Боднарова, Р. Хела, Р. Дрочитка, В. Хела. : Оценка деградации бетона при воздействии высокой температуры с помощью ультразвукового импульсного метода, Прикладная механика и материалы. 284–287 (2013). 1315-1319 гг.

DOI: 10.4028/www.scientific.net/amm.284-287.1315

Академия Google

[5] Й. Брожовский, Д. Бенеш, Й. Зак. : NDT LWC с керамзитом, RILEM Bookseries 6, pp.335-340, (2012).

DOI: 10.1007/978-94-007-0723-8_48

Академия Google

[6]

CSN 731370 Неразрушающий контроль бетона – Общие правила, Прага, (2011 г. ).

).

Академия Google

[7] CSN 731371 Неразрушающий контроль бетона. Метод ультразвукового импульсного контроля бетона Чешский институт стандартов, Прага, (2011).

Академия Google

[8] ЧСН ЕН 13791 Оценка прочности на сжатие конструкций и сборных железобетонных изделий на месте, Чешский институт стандартов, Прага, (2007 г.).

Академия Google

[9]

А. Галан : А. Комбинированный ультразвуковой импульсный метод контроля бетона. Братислава: Выдательство Словенской академии соперничало, (1984).

Галан : А. Комбинированный ультразвуковой импульсный метод контроля бетона. Братислава: Выдательство Словенской академии соперничало, (1984).

Академия Google

[10] Д. Микулич, Д. Секулич, Н. Штирмер, Д. Бьегович Применение ультразвуковых методов для определения характеристик бетона раннего возраста В материалах 8-й Международной конференции Словенского общества неразрушающего контроля, Любляна, (2005 г.).

DOI: 10.1504/ijmmp.2006.011645

Академия Google

[11]

Г. Паскаль, А. Ди Лео, Р. Карли Р.: Оценка фактической прочности на сжатие высокопрочного бетона методом неразрушающего контроля. В материалах 15-й Всемирной конференции по неразрушающему контролю, Рим, (2000 1001-1005.

Паскаль, А. Ди Лео, Р. Карли Р.: Оценка фактической прочности на сжатие высокопрочного бетона методом неразрушающего контроля. В материалах 15-й Всемирной конференции по неразрушающему контролю, Рим, (2000 1001-1005.

Академия Google

[12] А. Павлик, Дж. Долезел: Неразрушающие исследования бетонных конструкций, SNTL Прага, стр. 271, (1977).

Академия Google

[13] С. Повович: Анализ зависимости прочности бетона от скорости ультразвукового импульса » Американское общество неразрушающего контроля (2008 г.).

Академия Google

[14]

H. Y. Qasrawi: Прочность бетона с помощью комбинированных неразрушающих методов прогнозируется просто и надежно, Cement and Concrete Research, 5/30 (2000) 739-746.

Y. Qasrawi: Прочность бетона с помощью комбинированных неразрушающих методов прогнозируется просто и надежно, Cement and Concrete Research, 5/30 (2000) 739-746.

DOI: 10.1016/s0008-8846(00)00226-x

Академия Google

[15] Л. Рункевич: Применение методов неразрушающего контроля для оценки свойств строительных материалов в строительной диагностике. Архитектура Гражданское строительство Окружающая среда, 2 (2009) 79-86.

Академия Google

[16]

Т. Соширода, К. Ворапутапорн : Рекомендуемый метод раннего контроля качества бетона методом неразрушающего контроля, Ин. Proceedings Concrete Durability and Repair Technology, Dundee, (1999) 27-36.

Соширода, К. Ворапутапорн : Рекомендуемый метод раннего контроля качества бетона методом неразрушающего контроля, Ин. Proceedings Concrete Durability and Repair Technology, Dundee, (1999) 27-36.

Академия Google

[17] Х. Таньидизи, А. Коскун: Определение основных параметров скорости ультразвукового импульса и прочности на сжатие легкого бетона с использованием дисперсионного метода. Российский журнал неразрушающего контроля, 9/44 (2008) 639–646.

DOI: 10.1134/s10618309080

Академия Google

[18]

Г.