Неразрушающий контроль бетона. Испытание бетона неразрушающим методом.

Перечень предлагаемых лабораторией «МосЭкспертиза-Испытание» услуг включает исследование различных стройматериалов. Испытание прочности бетона производится неразрушающим методом, что исключает повреждение материала. Для этого используется высокоточное оборудование, прошедшее поверку и соответствующее самым строгим стандартам.

Общая информация о неразрушающих испытаниях бетона

Недостаточная прочность стройматериалов способна не только стать причиной преждевременного износа здания или сооружения, но и привести к полному разрушению. Неразрушающие испытания — удобный и сравнительно дешевый метод определения характеристик бетона. Замеры при этом выполняются не только на самом объекте, но и в специально оборудованной лаборатории.

Для того чтобы получить достоверные результаты, поручить неразрушающий контроль бетона следует специалистам, хорошо знакомым с этой методикой. Факторы, способные влиять на точность получаемых данных:

- особенности цементной смеси и заполнителя;

- наличие и характер карбонизации в поверхностном слое;

- условия схватывания и отвердевания;

- возраст материала;

- температура и влажность.

Стоимость услуги

| Вид работ | Ед. измерения | Цена |

| Бетон. Неразрушающие методы. | ||

| 1. Определение прочности механическими методами неразрушающего контроля (ГОСТ 22690-2015) | ||

| Метод отрыва со скалыванием | 1 шт. | 600 |

| 2. Ультразвуковой метод определения прочности (ГОСТ 17624-2012) | 1 м3 | 50 |

Способы неразрушающих испытаний бетона

Местное разрушение

Способ предусматривает создание локальной деформации, по характеру которой судят о характеристиках стройматериала. Существует три варианта неразрушающего испытания бетона с применением этой методики:

- отрыв со скалыванием. Выполняется при помощи анкерного устройства и отличается высокой точностью. Недостаток — сравнительно высокая сложность и невозможность использования для определения прочности тонкостенных конструкций.

Также неразрушающий контроль отрывом неприменим при наличии большого количества арматуры в толще бетона;

Также неразрушающий контроль отрывом неприменим при наличии большого количества арматуры в толще бетона; - скалывание ребра. В этом случае выполняется скол выступающего угла бетонной конструкции. Способ оптимален для линейных конструкций, в первую очередь колонн, балок, перемычек и свай;

- метод стальных дисков. Достаточно сложная технология, используемая при невозможности проверки прочности бетона описанными выше способами. К поверхности с помощью особо прочного клея приклеиваются металлические диски. Прочность материала определяется по величине усилия, необходимого для отрыва элементов.

Подводя итоги, следует упомянуть общий недостаток всех перечисленных способов. Несмотря на формальную принадлежность к неразрушающим методам, данные способы контроля приводят к поверхностным деформациям бетона.

Ударное воздействие

В этом случае на поверхность воздействуют специальным ударным инструментом, оснащенным бойком из высокопрочной стали. Метод дает возможность определить класс бетона, измерить прочность и упругость.

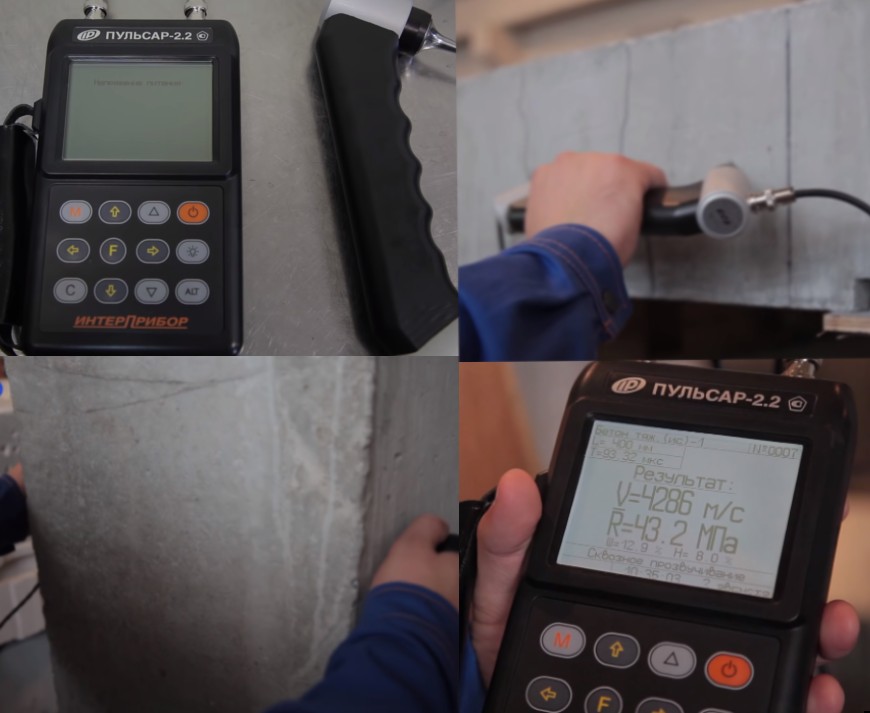

Воздействие ультразвуком

Метод предусматривает анализ ультразвуковых волн, проходящих сквозь толщу бетона. Хорошо подходит для выявления и исследования трещин, особенностей структуры материала, поиска дефектных участков. Основной недостаток — неспособность ультразвука проникать через особо прочные марки бетона.

На выбор предпочтительного способа неразрушающего контроля прочности конструкций из бетона влияют самые разные факторы. Получить подробную консультацию вы можете у представителей нашей компании.

Плюсы заказа неразрушающего контроля бетона в «МосЭкспертиза-Испытание»

Для того чтобы воспользоваться услугами испытательной лаборатории, свяжитесь с нашим офисом любым из указанных на сайте способов. География обслуживания включает Москву и Московскую область, возможно испытание бетона неразрушающими и разрушающими методами и в других регионах по согласованию.

Наша компания располагает аккредитованной лабораторией, оснащенной всем необходимым для выполнения широчайшего спектра работ. Гарантируем умеренные цены на неразрушающий контроль бетона и другие услуги. Стоимость рассчитывается в индивидуальном порядке.

Неразрушающий контроль прочности бетона

Испытание бетона на прочность неразрушающим методом – современный способ оценки качества бетонных и железобетонных конструкций, который позволяет заказчику убедиться в соответствии используемых материалов проекту. Исследования такого плана требуют использования специального оборудования, в том числе ультразвукового. Заказать проведение неразрушающего контроля прочности бетона в нашей строительной лаборатории вы можете по самым выгодным ценам.

Преимущества технологии

Этот метод оценки характеристик качества стройматериала позволяет учесть: прочность, толщину защитного слоя, диаметр армирующих материалов, показатели влажности, адгезии и т.д. Среди плюсов неразрушающего контроля бетона выделяются:

- Возможность проведения испытаний без создания лаборатории на стройплощадке;

- Проверяемая конструкция сохраняет свою целостность;

- Эксплуатационные характеристики сооружений не нарушаются;

- Может быть использован в различных условиях, для изучения материалов на промышленных и гражданских строительных площадках.

Разнообразие способов неразрушающего контроля бетона позволяет подобрать оптимальный вариант для выявления качественных характеристик, который доступен в конкретных условиях.

Разновидности неразрушающего контроля бетона

Среди способов неразрушающего контроля бетона выделяются три большие группы: местное разрушение, ударное воздействие и ультразвуковое исследование. Каждый из этих методов имеет свои преимущества и недостатки.

Неразрушающий контроль прочности бетона методом местного разрушения

Предполагает воздействие на определенный участок и деформацию части конструкции. Это позволяет определить по характеру повреждений свойства материала. Эти неразрушающие испытания бетона могут быть реализованы посредством 3 технологий:

- Отрыв со скалыванием, который представляет собой монтаж анкера в тело конструкции в определенном месте и воздействие на него специальным оборудованием, передающим усиление на него. В момент отрыва оборудование фиксирует приложенную силу, что позволяет точно определить качества исследуемого материала.

- Скалывание ребра – подходит для изучения линейных конструкций и подразумевает скол части угла. Фиксируются данные о том, какая требовалась сила для деформации.

- Испытание бетона неразрушающим методом стальных дисков, который применяется, когда невозможно использовать описанные выше. Он заключается в приклеивании стального диска на поверхность и его отрыв с измерением прилагаемых усилий.

Эти методы являются наиболее точными среди неразрушающих испытаний прочности бетона.

Неразрушающие испытания бетона способом ударного воздействия

Поверхность подвергается воздействию специального ударного инструмента для измерения прочности и упругости материала, определения его класса. При поиске участков с неоднородной структурой такой метод воздействия наиболее эффективный.

Испытание бетона на прочность неразрушающим методом ультразвукового воздействия

Ультразвуковое исследование подразумевает изучение волн, проходящих через поверхность бетонной конструкции. С его помощью выявляются трещины, дефектные участки. Кроме того, он позволяет изучить особенности структуры материала.

С его помощью выявляются трещины, дефектные участки. Кроме того, он позволяет изучить особенности структуры материала.

Заказать испытание бетона неразрушающим методом

В нашей строительной лаборатории вы можете заказать испытание бетона неразрушающим методом с использованием всех необходимых спецсредств. При заказе мы поможем определиться с наиболее оптимальной технологией исследования, а после – предоставим развернутый отчет о качестве конструкции.

Как происходит определение прочности бетона ультразвуковым методом?

Ультразвуковая проверка прочности и дефектов бетонных конструкций относится к одному из самых эффективных методов неразрушающего контроля. Кроме прочности, подобным образом можно определить: наличие пустот и прочих дефектов по всей толще материала.СодержаниеСвернуть

- Технология определения прочности бетона ультразвуком

- Этапы технологии

Технология определения прочности бетона ультразвуком

Ультразвук широко используется для проверки различных конструкционных материалов на наличие дефектов. В частности кроме бетона, ультразвуковое «просвечивание» применяют для проверки на скрытые дефекты литья, ответственных сварочных швов и прочих изделий. При этом суть технологии довольно проста – ультразвуковые волны, генерированные специальной установкой «натолкнувшись» на пустоты и другие дефекты изменяют свою скорость. Измерив, скорость, данную величину сравнивают со специальными таблицами, и такими образом оценивают прочность и целостность бетона или другого проверяемого изделия.

В частности кроме бетона, ультразвуковое «просвечивание» применяют для проверки на скрытые дефекты литья, ответственных сварочных швов и прочих изделий. При этом суть технологии довольно проста – ультразвуковые волны, генерированные специальной установкой «натолкнувшись» на пустоты и другие дефекты изменяют свою скорость. Измерив, скорость, данную величину сравнивают со специальными таблицами, и такими образом оценивают прочность и целостность бетона или другого проверяемого изделия.

На данный момент времени существует два основных метода проверки бетона ультразвуком:

- Сквозной – просвечивание происходит через всю толщу конструкции. В этом случае датчики измерения скорости ультразвуковых волн располагаются на противоположных сторонах проверяемого ЖБИ;

- Поверхностный – датчики измерения скорости ультразвука располагаются на одной стороне проверяемого ЖБИ.

Этапы технологии

- Установка градуировочной зависимости. Градуировочная зависимость устанавливается эмпирически (экспериментально) на основании данных двух испытаний одного и того же участка бетона – методом ультразвукового просвечивания и методом отрыва со сколом, либо результатов испытания вырезанного образца.

Допускается построение градировочной зависимости для конкретной марки бетона по результатам ультразвукового просвечивания и последующего испытания на прессе образцов-кубиков. Если расчет и создание градуировочной зависимости по тем или иным причинам затруднено либо невозможно допускается ультразвуковое определение прочности материала на основании универсальной градуировочной зависимости установленной для конкретных регионов или для отдельных объектов;

Допускается построение градировочной зависимости для конкретной марки бетона по результатам ультразвукового просвечивания и последующего испытания на прессе образцов-кубиков. Если расчет и создание градуировочной зависимости по тем или иным причинам затруднено либо невозможно допускается ультразвуковое определение прочности материала на основании универсальной градуировочной зависимости установленной для конкретных регионов или для отдельных объектов; - Возраст материала в отдельных зонах не должен отличаться больше чем на 25% от усредненного возраста бетона на проверяемых зонах изделия или групп изделий. Допустимо исключение – инженерные обследования, когда процент различия в возрасте не оговорен нормативными документами;

- На выбранном для проверки участке, магнитным прибором (например, прибором «Поиск») определяют месторасположение армирования, после чего ультразвуковой установкой производят минимум 2 измерения скорости распространения ультразвуковой волны. При этом прозвучивание осуществляют под углом около 45 градусов к направлению армирования, параллельно армированию и перпендикулярно арматуре.

- Отклонение конкретных результатов измерения скорости распространения ультразвуковой волны на каждом конкретном участке не должно превышать 2 процента от среднеарифметического значения результатов измерения для данной зоны. Результаты измерений, которые не удовлетворяют этому требованию не учитываются при определении среднеарифметического значения скорости распространения ультразвуковой волны для данной зоны;

- Прочность бетона на сжатие вычисляют по усредненному значению скорости распространения волн ультразвука.

Определение класса материала по данным ультразвуковых измерений, производится согласно требований соответствующих нормативных документов.

Скачать ГОСТ 17624 Бетоны. Ультразвуковой метод определения прочности (*.pdf)

Понравилась статья? Поделись с друзьями!

11516

Что такое ультразвуковой контроль бетона на прочность при сжатии?

🕑 Время считывания: 1 минута

Ультразвуковой контроль бетона или ультразвуковой тест скорости импульса бетона — это неразрушающий контроль для оценки однородности и целостности бетона. С помощью этого ультразвукового контроля бетона можно оценить следующее:

С помощью этого ультразвукового контроля бетона можно оценить следующее:

- Качественная оценка прочности бетона, ее градация в различных местах расположения элементов конструкции и ее построение.

- Любые неровности поперечного сечения, такие как трещины, расслоение защитного бетона и т. д.

- Глубина поверхностных трещин.

Состав:

- Ультразвуковой контроль бетона

- Таблица: 1 – Качество бетона на основе теста скорости ультразвукового импульса Испытание на бетоне

- Оценка глубины трещин

- Процедура измерения скорости ультразвукового импульса

Испытание скорости ультразвукового импульса состоит из измерения времени прохождения ультразвукового импульса T от 50 до 54 кГц, создаваемого электроакустическим преобразователем, находящимся в контакте с одной поверхностью испытуемого бетонного элемента, и получением его аналогичным преобразователем, находящимся в контакте. с поверхностью на другом конце.

С длиной пути L (т.е. расстоянием между двумя датчиками) и временем прохождения T рассчитывается скорость импульса (V=L/T).

Чем выше модуль упругости, плотность и целостность бетона, тем выше скорость импульса. Скорость ультразвукового импульса зависит от плотности и упругих свойств испытуемого материала.

с поверхностью на другом конце.

С длиной пути L (т.е. расстоянием между двумя датчиками) и временем прохождения T рассчитывается скорость импульса (V=L/T).

Чем выше модуль упругости, плотность и целостность бетона, тем выше скорость импульса. Скорость ультразвукового импульса зависит от плотности и упругих свойств испытуемого материала.

Рис. 1: Ультразвуковой прибор для измерения скорости импульса

Хотя скорость импульса связана с прочностью бетона на раздавливание, статистическая корреляция не может быть применена. На скорость импульса в бетоне могут влиять:

- Длина пути

- Поперечный размер испытуемого образца

- Наличие арматурной стали

- Содержание влаги в бетоне

Влияние длины пути будет незначительным при условии, что она не менее 100 мм при использовании заполнителя размером 20 мм или менее 150 мм при использовании заполнителя размером 40 мм. На скорость импульса не будет влиять форма образца при условии, что его наименьший поперечный размер (т. е. его размер, измеренный под прямым углом к пути импульса) не меньше длины волны колебаний импульса.

Для импульса с частотой 50 Гц это соответствует наименьшему поперечному размеру около 80 мм. скорость импульсов в стальном стержне обычно выше, чем в бетоне. По этой причине измерения скорости импульса, сделанные вблизи арматурной стали, могут быть высокими и нерепрезентативными для бетона.

Влияние армирования, как правило, невелико, если стержни проходят в направлении, перпендикулярном пути импульса, а количество стали мало по сравнению с длиной пути. Влажность бетона может оказывать небольшое, но существенное влияние на скорость импульса.

Как правило, скорость увеличивается с увеличением содержания влаги, причем это влияние более заметно для бетона более низкого качества.

На скорость импульса не будет влиять форма образца при условии, что его наименьший поперечный размер (т. е. его размер, измеренный под прямым углом к пути импульса) не меньше длины волны колебаний импульса.

Для импульса с частотой 50 Гц это соответствует наименьшему поперечному размеру около 80 мм. скорость импульсов в стальном стержне обычно выше, чем в бетоне. По этой причине измерения скорости импульса, сделанные вблизи арматурной стали, могут быть высокими и нерепрезентативными для бетона.

Влияние армирования, как правило, невелико, если стержни проходят в направлении, перпендикулярном пути импульса, а количество стали мало по сравнению с длиной пути. Влажность бетона может оказывать небольшое, но существенное влияние на скорость импульса.

Как правило, скорость увеличивается с увеличением содержания влаги, причем это влияние более заметно для бетона более низкого качества.

Рис. 2: Метод распространения и приема импульсов

Измерение скоростей импульсов в точках регулярной сетки на поверхности бетонной конструкции обеспечивает надежный метод оценки однородности бетона. Размер выбранной сетки будет зависеть от размера структуры и величины встречающейся изменчивости.

Размер выбранной сетки будет зависеть от размера структуры и величины встречающейся изменчивости.

| СКОРОСТЬ ИМПУЛЬСА | БЕТОН КАЧЕСТВО |

| >4,0 км/с | От очень хорошего до превосходного |

| 3,5 – 4,0 км/с | От хорошего до очень хорошего, возможна небольшая пористость |

| 3,0 – 3,5 км/с | Удовлетворительно, но подозревается потеря целостности |

| <3,0 км/с | Существуют бедные и непорядочные. |

В таблице 1 приведены рекомендации по качественной оценке бетона на основе результатов испытаний УПВ.

Для более реалистичной оценки состояния поверхности элемента конструкции скорость импульса можно совместить с числом отскока. В Таблице 2 приведены рекомендации по идентификации мест, подверженных коррозии, путем объединения результатов измерения скорости импульса и числа отскоков.

В Таблице 2 приведены рекомендации по идентификации мест, подверженных коррозии, путем объединения результатов измерения скорости импульса и числа отскоков.

| Sl. № | Результаты испытаний | Интерпретации |

| 1 | Высокие значения UPV, большое число отскока | Не подвержен коррозии |

| 2 | Значения UPV среднего диапазона, низкие числа отскока | Поверхностное расслоение, низкое качество поверхности бетона, склонность к коррозии |

| 3 | Низкий UPV, высокие числа отскока | Не подвержен коррозии, однако должны быть подтверждены химическими испытаниями, карбонизация, pH |

| 4 | Низкий UPV, низкие числа отскока | Склонен к коррозии, требует химических и электрохимических испытаний. |

Когда ультразвуковой импульс, проходящий через бетон, встречается с границей раздела бетон-воздух, передача энергии через эту границу пренебрежимо мала, так что любая заполненная воздухом трещина или пустота, расположенная непосредственно между преобразователями, будет препятствовать прямому лучу ультразвука, когда пустота имеет проекционную площадь. больше, чем площадь граней преобразователя. Первый импульс, поступающий на приемный преобразователь, будет направлен вокруг периферии дефекта, и время будет больше, чем в аналогичном бетоне без дефекта.

Оценка глубины трещин Оценку глубины трещины, видимой на поверхности, можно получить по времени прохождения через трещину для двух различных расположений датчиков, размещенных на поверхности.

Одно подходящее расположение заключается в том, что передающий и принимающий преобразователи размещаются на противоположных сторонах трещины и на расстоянии от нее. Выбираются два значения X, одно в два раза больше другого, и измеряются соответствующие им времена передачи.

Уравнение можно вывести, предположив, что плоскость трещины перпендикулярна поверхности бетона и что бетон вблизи трещины имеет достаточно однородное качество. Важно, чтобы расстояние X было точно измерено и чтобы между датчиками и бетонной поверхностью было очень хорошее сцепление.

Метод действителен, если трещина не заполнена водой. Этот ультразвуковой контроль проводится в соответствии с IS: 13311 (Часть 1) – 1992.

Выбираются два значения X, одно в два раза больше другого, и измеряются соответствующие им времена передачи.

Уравнение можно вывести, предположив, что плоскость трещины перпендикулярна поверхности бетона и что бетон вблизи трещины имеет достаточно однородное качество. Важно, чтобы расстояние X было точно измерено и чтобы между датчиками и бетонной поверхностью было очень хорошее сцепление.

Метод действителен, если трещина не заполнена водой. Этот ультразвуковой контроль проводится в соответствии с IS: 13311 (Часть 1) – 1992.

i) Подготовка к использованию : Перед включением вольтметра преобразователи должны быть подключены к разъемам с маркировкой «TRAN» и «REC». Измеритель «V» может работать с:

- Внутренняя батарея,

- Внешний аккумулятор или

- Линия переменного тока.

ii) Установить ссылку : Эталонная полоса предназначена для проверки нуля прибора. На нем выгравировано время импульса для бара. Нанесите смазку на поверхности преобразователя, прежде чем размещать его на противоположных концах стержня. Регулируйте ручку «SET REF» до тех пор, пока на показаниях прибора не появится время прохождения эталонного бара.

iii) Выбор диапазона : Для максимальной точности рекомендуется выбирать диапазон 0,1 микросекунды для длины пути до 400 мм.

iv) Скорость импульса : Определив наиболее подходящие контрольные точки на испытуемом материале, тщательно измерьте длину пути «L». Нанесите контактную жидкость на поверхности преобразователей и сильно прижмите ее к поверхности материала.

Не перемещайте датчики во время снятия показаний, так как это может привести к появлению шумовых сигналов и ошибок в измерениях. Продолжайте удерживать датчики на поверхности материала до тех пор, пока на дисплее не появится последовательное показание, которое представляет собой время в микросекундах, за которое ультразвуковой импульс проходит расстояние «L».

На нем выгравировано время импульса для бара. Нанесите смазку на поверхности преобразователя, прежде чем размещать его на противоположных концах стержня. Регулируйте ручку «SET REF» до тех пор, пока на показаниях прибора не появится время прохождения эталонного бара.

iii) Выбор диапазона : Для максимальной точности рекомендуется выбирать диапазон 0,1 микросекунды для длины пути до 400 мм.

iv) Скорость импульса : Определив наиболее подходящие контрольные точки на испытуемом материале, тщательно измерьте длину пути «L». Нанесите контактную жидкость на поверхности преобразователей и сильно прижмите ее к поверхности материала.

Не перемещайте датчики во время снятия показаний, так как это может привести к появлению шумовых сигналов и ошибок в измерениях. Продолжайте удерживать датчики на поверхности материала до тех пор, пока на дисплее не появится последовательное показание, которое представляет собой время в микросекундах, за которое ультразвуковой импульс проходит расстояние «L». Среднее значение показаний дисплея следует брать, когда цифра единиц колеблется между двумя значениями.

Среднее значение показаний дисплея следует брать, когда цифра единиц колеблется между двумя значениями.

Скорость импульса = (длина пути/время в пути)

v) Разделение проводов преобразователя: рекомендуется не допускать тесного контакта двух проводов преобразователя друг с другом при измерении времени прохождения. Если этого не сделать, вывод приемника может принимать нежелательные сигналы от вывода передатчика, что приведет к неправильному отображению времени прохождения.

Процедура ультразвукового контроля бетонной конструкции

Ультразвуковой контроль является одним из методов неразрушающего контроля, основанным на передаче ультразвукового импульса в компоненте или материалах, таких как бетон, сталь и т. д. Ультразвуковой контроль известен как UT или Ультразвуковой импульсный контроль скорости или Тест УПВ . Метод ультразвукового контроля основан на использовании оборудования, состоящего из преобразователей, которые производят и принимают ультразвуковую волну в диапазоне от 0,01 до 60 МГц. Импульс (волна) зависит от плотности и упругих свойств материалов РСС конструкции.

Импульс (волна) зависит от плотности и упругих свойств материалов РСС конструкции.

Ультразвуковой контроль бетона

Предоставлено РК Инфра Техно

Ниже представлена процедура ультразвукового контроля и общие рекомендации по оценке качества бетона по результатам. Он также предоставляет вам информацию об идентификации мест, подверженных коррозии, в зависимости от результатов ультразвукового контроля и испытания молотком на отскок.

Методика ультразвукового контроля прочности бетона на сжатие:Ультразвуковой контроль заключается в измерении времени прохождения ультразвукового импульса или волны частотой от 25 до 60 кГц. Ультразвуковой импульс или волна генерируется и принимается электроакустическим преобразователем. Преобразователь удерживается в контакте с одной поверхностью бетонного элемента и получает то же самое от аналогичного преобразователя, контактирующего с поверхностью на другом конце.

Скорость импульса или волны зависит от плотности материала. Это позволяет оценить пористость и обнаружить неоднородности, такие как трещины в доме. Зная расстояние между двумя датчиками (длину пути) и время прохождения, можно определить среднюю скорость импульса по следующему уравнению.

Это позволяет оценить пористость и обнаружить неоднородности, такие как трещины в доме. Зная расстояние между двумя датчиками (длину пути) и время прохождения, можно определить среднюю скорость импульса по следующему уравнению.

Скорость импульса = расстояние между двумя датчиками (длина пути)/ время прохождения

Более высокая скорость импульса указывает на более высокий модуль упругости, плотность и целостность бетона.

Скорость импульса также зависит от способа распространения и расположения датчиков. Существует три основных способа расположения преобразователей.

Расположение преобразователей при ультразвуковом контроле

01. Противоположные поверхности (прямая передача):Если один преобразователь расположен на одном конце, а другой точно на противоположном конце, это прямой метод.

02. Смежные лица (полупрямая передача): В этом методе оба преобразователя помещаются на одну и ту же поверхность бетона. Приемник принимает ультразвуковой импульс после удара о молекулы бетона.

Приемник принимает ультразвуковой импульс после удара о молекулы бетона.

В основном используется для углов бетонных элементов.

Максимальная энергия импульса передается под прямым углом к лицевой стороне передатчика. Метод прямой передачи считается наиболее надежным способом.

Скорость импульса в основном не измеряет напрямую прочность на сжатие. Прочность бетона на сжатие зависит от многих переменных. На него влияют типы заполнителей, возраст, влажность и пропорция смеси бетона. На это также влияет отверждение бетона и другие факторы. Факторы, влияющие на прочность на сжатие, влияют на скорость пульса. В результате статистическое исследование необходимо, чтобы связать скорость пульса и прочность на сжатие.

Плохой бетон (который представляет собой плохо уплотненный бетон или имеет сегрегацию материалов, внутренние трещины или дефекты) имеет более низкую скорость импульса, хотя используются те же материалы и пропорции смеси. Хороший бетон имеет высокую скорость импульса, хотя материалы и пропорции смеси могут быть одинаковыми.

Хороший бетон имеет высокую скорость импульса, хотя материалы и пропорции смеси могут быть одинаковыми.

Оценка прочности бетона может быть выполнена путем установления подходящей корреляции между скоростью импульса и прочностью на сжатие образца бетона, изготовленного с теми же пропорциями смеси материалов и в тех же условиях окружающей среды, что и конструкция.

График ультразвукового контроля показывает корреляцию между скоростью импульса и прочностью бетона на сжатие.

График ультразвукового контроля

Расчетная прочность может отличаться от фактической на 20 и более процентов. Полученное таким образом соотношение может быть неприменимым для бетона другой марки или изготовленного из других типов материалов.

Общие рекомендации по качеству бетона на основе результатов испытаний UPV:

| Скорость импульса в бетоне (км/с) | Качество бетона (сорт) |

| > 4,0 | От очень хорошего до отличного |

| 3,5 – 4,0 | |

| 3,5 – 4,0 | |

| 3,0 — 3,5 | Удовлетворительная, но потеря целостности предполагается |

| <3,0 | Плохой и потеря целостности существует |

Таблица показывает, что на таблице показывает, что на таблице показывает, что на таблице показывает, что на таблице показывает, что таблица показывает, что таблица показывает. Реалистичная оценка состояния бетонной поверхности:

Таблица показывает, что на таблице показывает, что на таблице показывает, что на таблице показывает, что на таблице показывает, что таблица показывает, что таблица показывает. Реалистичная оценка состояния бетонной поверхности: Реалистичная оценка состояния бетонной поверхности может быть выполнена путем комбинации результатов испытания UPV и испытания молотком на отскок.

Следующая таблица определяет место коррозии в бетоне путем объединения результатов ультразвукового контроля и показателей отскока (индекса отскока).

| Показания Интерпретация результатов ультразвукового контроля и контроля ударным молотком | Identification of Location According to Readings Interpretations |

|

|

|

|

|

|

|

Если ультразвуковой контроль показывает удовлетворительный или плохой бетон, это указывает на то, что прочность бетона не соответствует составу смеси. Отсюда можно сделать два вывода:

- Исходный бетон сам по себе не имел расчетной прочности по какой-либо причине.

- Если записи подтверждают, что первоначальная прочность соответствовала расчетной прочности, то имеет место потеря прочности по разным причинам. Таким образом, усиление или реабилитация необходимы в зависимости от потери прочности, возраста конструкции, важности конструкции, будущего срока службы, требуемой степени увеличения прочности и т. д. Поэтому сначала проведите неразрушающие испытания бетона, такие как отскок. молотковый тест, который предполагает наличие сравнительно более сильных и более слабых областей. Сомнительные участки можно проверить с помощью ультразвукового контроля или комбинации тестов.