Способы укладки бетонной смеси в опалубку

Качество бетона в сооружении во многом зависит от правильной укладки бетонной смеси при бетонировании. Смесь должна плотно прилегать к опалубке, арматуре и закладным частям сооружения и полностью (без каких-либо пустот) заполнять объем бетонируемой части сооружения.

Обычно процесс укладки разделяют на две операции: разравнивание поданной в конструкцию бетонной смеси и уплотнение ее на месте укладки.

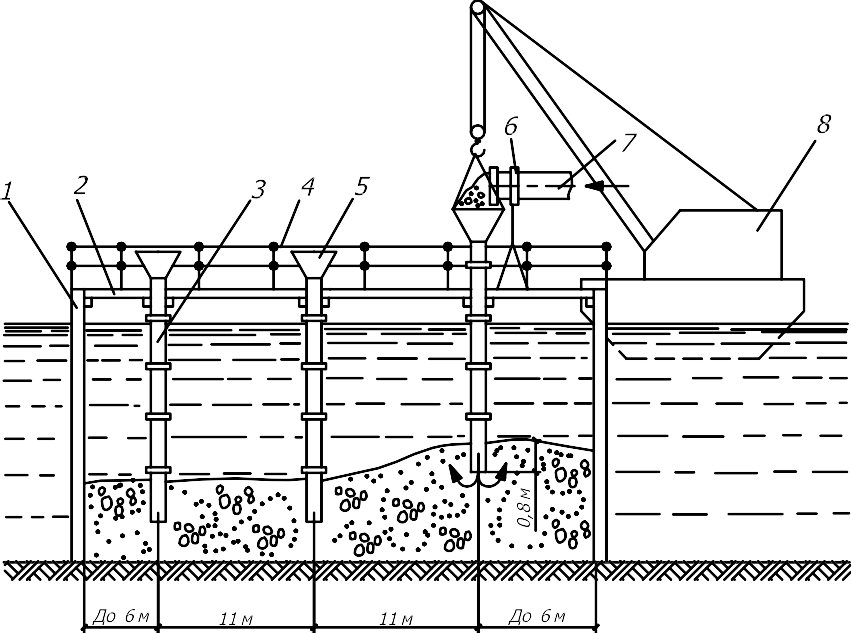

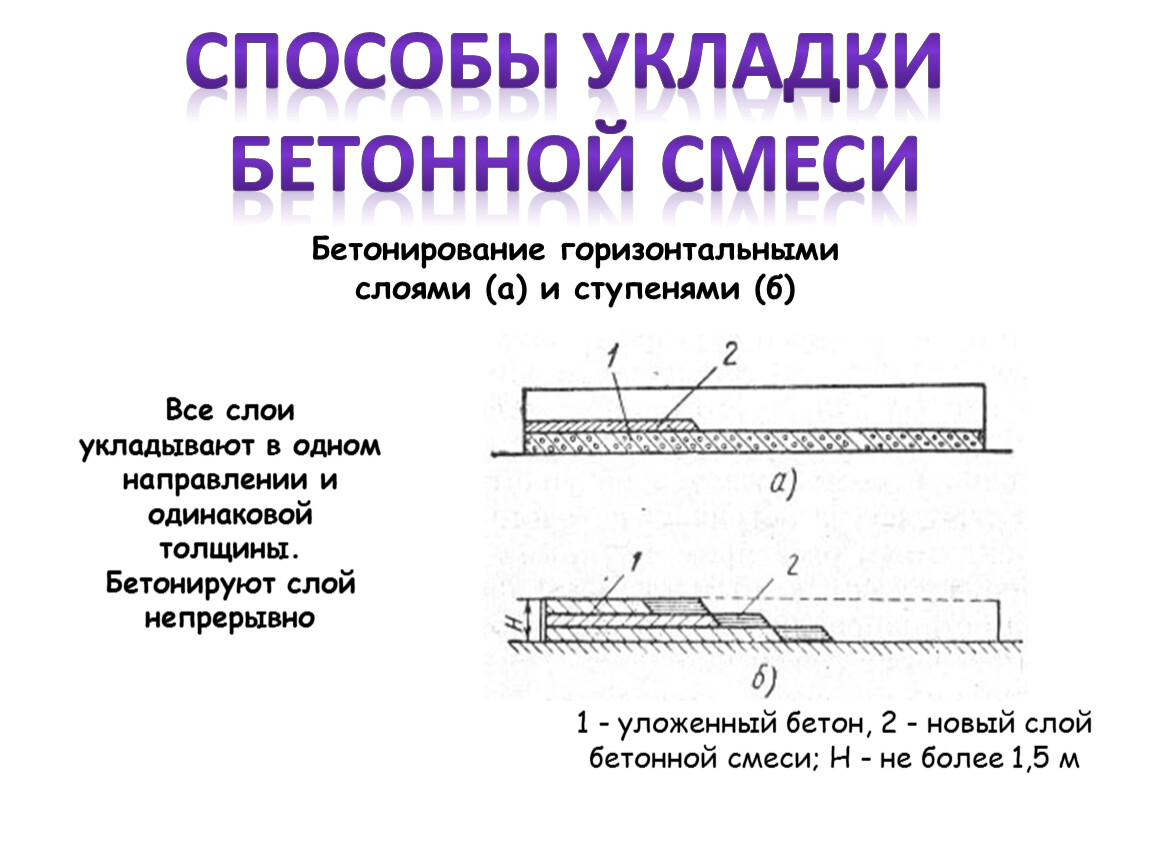

Наиболее распространена схема бетонирования с укладкой горизонтальных слоев по всей площади бетонируемой части сооружения.

Бетонирование горизонтальными слоями (а) и ступенями (б) |

| 1 — уложенный бетон, 2 — новый слой бетонной смеси; Н — не более 1,5 м |

Все слои укладывают в одном направлении и одинаковой толщины. Бетонируют слой непрерывно.

Трудоемкость операции разравнивания зависит от способа подачи бетонной смеси в блок, ее подвижности или жесткости и толщины укладываемых слоев.

Если бетонная смесь может быть подана на любой участок бетонируемого сооружения, то трудоемкость операции разравнивания сводится к минимуму, если нет, то приходится горизонтально перемещать бетонную смесь. При укладке смеси перекидывать ее во избежание расслоения допускается лишь в исключительных случаях; двойная перекидка вообще не допускается.

От подвижности и жесткости бетонной смеси зависит форма конуса, образующегося после выгрузки ее из транспортных средств. Жесткая бетонная смесь образует конус с крутыми откосами, подвижная — с пологими. Бетонную смесь, образующую конус с пологим откосом, распределять в слое легче. Чем больше толщина укладываемых слоев бетонной смеси, тем меньше объем работ по разравниванию. Разравнивают смеси в блоке с помощью малогабаритного бульдозера либо вручную лопатами.

Каждый уложенный слой тщательно уплотняют до начала укладки последующего. Чем меньше подвижность смеси, тем больше требуется затратить труда на ее уплотнение.

Продолжительность укладки слоя ограничивается временем начала схватывания цемента. Перекрытие предыдущего слоя последующим должно быть выполнено до начала схватывания цемента в предыдущем слое. Время укладки и перекрытия слоев устанавливает лаборатория. Оно зависит от температуры наружного воздуха, погодных условий и свойств применяемого цемента, ориентировочно оно равно 2 ч.

Перекрытие предыдущего слоя последующим должно быть выполнено до начала схватывания цемента в предыдущем слое. Время укладки и перекрытия слоев устанавливает лаборатория. Оно зависит от температуры наружного воздуха, погодных условий и свойств применяемого цемента, ориентировочно оно равно 2 ч.

Если время укладки слоя превысило установленный лабораторией срок, то при виброуплотнении последующего слоя нарушится монолитность бетона предыдущего, поэтому бетонирование следует прекратить.

Возобновлять бетонирование допускается только при достижении бетоном прочности на сжатие не менее 15 кг/см2

В месте контакта ранее уложенного бетона со свежеуложенным образуется так называемый рабочий шов. Чтобы обеспечить хорошее сцепление ранее уложенного бетона со свежеуложенным, поверхность ранее уложенного бетона оставляют неровной (не заглаживают) и обрабатывают по правилам, изложенным в разделе Установка опалубки.

Непосредственно перед бетонированием поверхности затвердевшего бетона покрывают цементным раствором толщиной 2-5 см или слоем пластичной бетонной смеси. Прочность затвердевших раствора или бетона в контактных слоях должна быть не ниже прочности бетона конструкций. В особо ответственных случаях применяют коллоидный цементный клей с водоцементным отношением до 0,35, наносимый толщиной не более 5 мм на затвердевший бетон в рабочем шве перед продолжением бетонирования.

В массивах большой площади иногда невозможно успеть перекрыть предыдущий слой бетона до начала схватывания в нем цемента. В связи с этим на некоторых строительствах укладывают бетонную смесь ступенями (рис. 98, б) с одновременной укладкой 2—3-х слоев. При бетонировании ступенями отпадает необходимость перекрывать слои на всей площади массива. В этом случае применяют жесткую бетонную смесь и перекрывают только ступени.

Укладка ступенями допускается при соблюдении детально разработанной технологии бетонирования. Этот способ находит применение при бетонировании гидротехнических сооружений длинными блоками, имеющими отношение длины к ширине более 2. В отечественном строительстве имеются примеры бетонирования блоками длиной 70 и шириной 15 м.

Этот способ находит применение при бетонировании гидротехнических сооружений длинными блоками, имеющими отношение длины к ширине более 2. В отечественном строительстве имеются примеры бетонирования блоками длиной 70 и шириной 15 м.

При бетонировании сооружений необходимо наблюдать за неизменностью положения опалубки, арматуры и закладных частей. Пока бетонная смесь не затвердела, некоторые смещения от проектного положения можно легко устранить.

Во время бетонирования необходимо систематически очищать арматуру, опалубку и закладные части от налипшего раствора, а также защищать бетонируемую конструкцию от дождя. Размытый дождем бетон из конструкции необходимо удалять.

Монолитные бетонные и железобетонные сооружения желательно возводить без швов. Но при строительстве крупных сооружений выполнить это требование полностью невозможно, так как в монолитных сооружениях под влиянием колебаний температуры и неравномерной осадки образовались бы трещины. Поэтому крупные бетонные и железобетонные сооружения разбивают на секции деформационными сквозными швами.

Швы, разделяющие сооружение на секции для предотвращения появления в бетоне трещин от температурных напряжений, называют температурными. Швы, предотвращающие появления трещин в бетоне от неравномерной осадки сооружения, называют осадочными. Если в сооружении должны быть и температурные и осадочные швы их обычно совмещают. Такие деформационные швы называют температурно-осадочными.

Деформационные швы заполняют прокладками против продувания или закрывают битумными шпонками (уплотняющей преградой) для водонепроницаемости (в гидросооружениях).

Сооружение или его секции между деформационными швами временно разбивают дополнительными швами на бетонируемые без перерыва меньшие части, называемые блоками или участками бетонирования. Разбивка на блоки требуется как для снижения усадочных и температурных деформаций бетона, связанных с тепловыделением при схватывании и твердении цемента, так и из-за ограничения площади бетонируемого участка, необходимого для возможности своевременного перекрытия слоев при бетонировании. Такие швы называют строительными и усадочными.

Такие швы называют строительными и усадочными.

Поскольку большинство сооружений приходится бетонировать с перерывами (например, для установки опалубки и арматуры), то в местах перерыва бетонирования образуются рабочие швы Их обычно совмещают со строительными и усадочными. Поэтому расстояние между строительными швами устанавливают с учетом условий производства работ на основе технико-экономических расчетов.

В целях ускорения и удешевления строительства целесообразно размеры блоков в плане принимать возможно большими, а следовательно, возможно большим и расстояние между строительными и рабочими швами, так как при этом уменьшается объем опалубочных и подготовительных работ на сооружении.

- Бетоноведение

- Технология изготовления сборных железобетонных конструкций и деталей

- Бетонные работы в зимних условиях

- Производство сборных конструкций и деталей из легких бетонов

- Производство сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Производство бетонных и железобетонных изделий на полигонах

- Общие правила техники безопасности и противопожарные мероприятия на строительной площадке

Подготовка основания под укладку бетонной смеси

До укладки бетонной смеси должны быть подготовлены основания и все поверхности, с которыми соприкасается бетон. При укладке бетона на грунт основание расчищают до проектных размеров и отметок. О готовности основания составляют акт освидетельствования скрытых работ. Перед укладкой бетонной смеси проверяют правильность установки опалубки и арматуры, закладных частей и пробок. Результаты проверки фиксируют в акте.

При укладке бетона на грунт основание расчищают до проектных размеров и отметок. О готовности основания составляют акт освидетельствования скрытых работ. Перед укладкой бетонной смеси проверяют правильность установки опалубки и арматуры, закладных частей и пробок. Результаты проверки фиксируют в акте.

Для предотвращения отсоса воды сухим деревом из бетона опалубку тщательно увлажняют. Также тщательно обрабатывают поверхность затвердевшего бетона в рабочих швах. Путем насечки и протирки проволочными щетками удаляют пленку раствора и обнажают крупный заполнитель; затем швы обдувают сжатым воздухом и промывают струей воды. Арматурные стержни очищают от грязи и пыли. Поверхность бетона вокруг выпусков арматуры тщательно обрабатывают таким же способом. Поверхности затвердевших рабочих швов, подготовленные к укладке бетонной смеси, рекомендуется покрывать непосредственно перед бетонированием цементным раствором или слоем пластичной бетонной массы толщиной 20—50 мм.

Бетонную смесь укладывают слоями одинаковой толщины, последовательно передвигаясь в какую-либо одну сторону. Толщина слоя при внутреннем вибрировании не должна превышать 0,3—0,5 м (1,25 длины рабочей части вибратора), при поверхностном—0,25 м (для неармированных конструкций и конструкций с одиночной арматурой) и 0,12 м — для конструкций с двойной арматурой.

Толщина слоя при внутреннем вибрировании не должна превышать 0,3—0,5 м (1,25 длины рабочей части вибратора), при поверхностном—0,25 м (для неармированных конструкций и конструкций с одиночной арматурой) и 0,12 м — для конструкций с двойной арматурой.

При небольших объемах бетонирования укладку можно вести непрерывно. Во всех остальных случаях перерывы в бетонировании неизбежны. Места, где перерывы в бетонировании не оказывают влияния на прочность конструкций, намечают заранее и называют рабочими швами. Укладываемая в них бетонная смесь стыкуется с затвердевшим бетоном. Массивные конструкции бетонируют отдельными участками, блоками. Размеры блоков в плане определяют в зависимости от интенсивности подачи бетона и толщины укладываемого слоя по формуле:

S=V x t / h

где S — площадь блока, мг;

V — интенсивность подачи бетона, м3/ч;

h— толщина укладываемого слоя, м;

t — максимальные промежуток времени до перекрытия слоя ранее уложенною бетона, ч.

Размеры блока в плане S обычно не превышают 50—60 м2, а высота h учитывая возможность деформации опалубки от бокового давления —4000 мм.

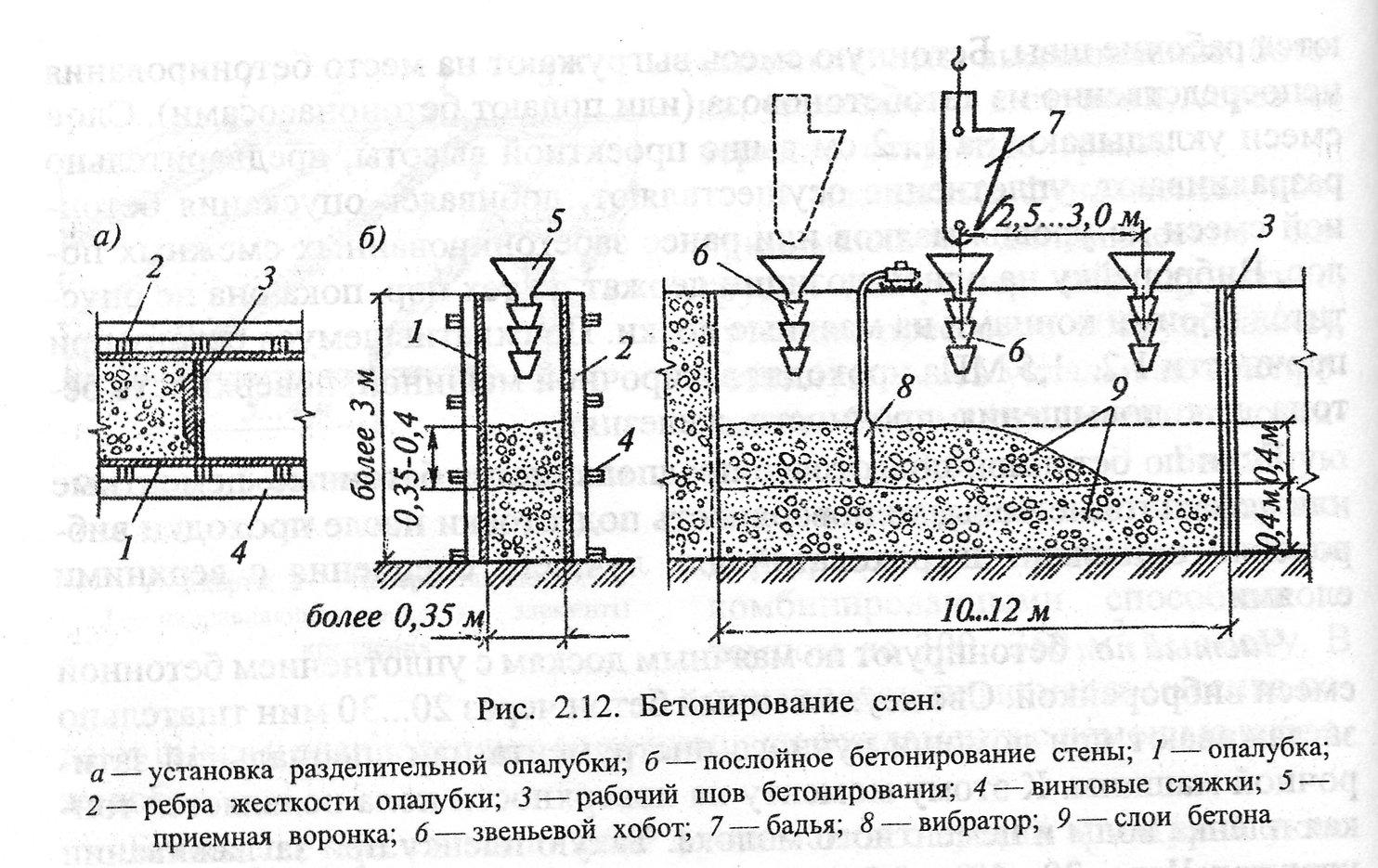

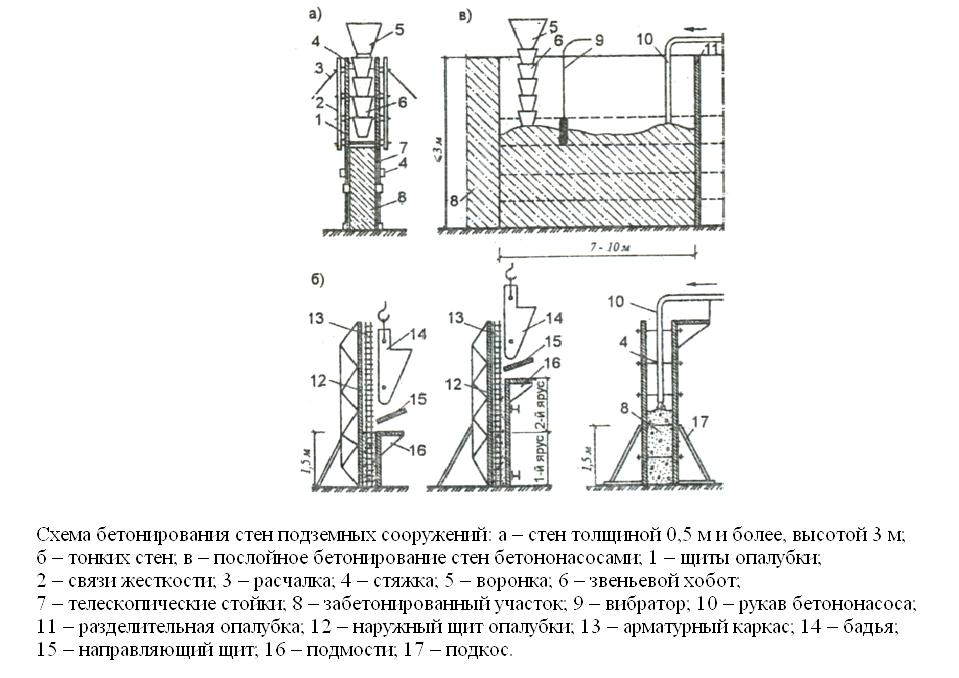

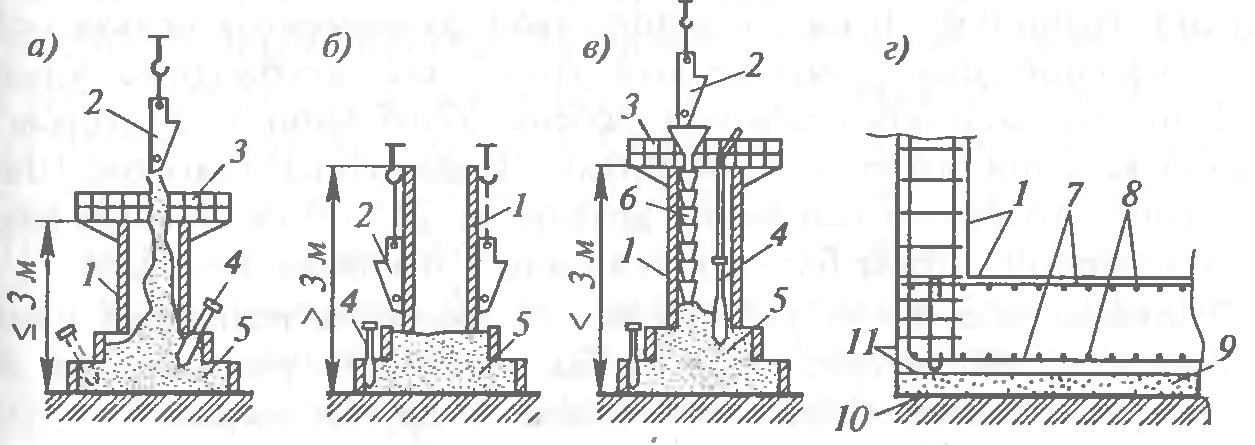

При укладке бетонной смеси в колонны, стойки, рамы, стены и другие вертикальные конструкции их разбивают по высоте на участки, не превышающие 5 м — для колонн сечением более 0,4 м; 3 м для стен толщиной более 0,15 м; 2 м — для колонн сечением менее 0,4 м и стен толщиной менее 0,15 м. При непрерывном бетонировании колонн, стен и перегородок без рабочих швои необходимо устраивать краткие перерывы для осадки бетонной смеси. Продолжительность таких перерывов должна составлять не менее 40 мин, но не превышать 2 ч.

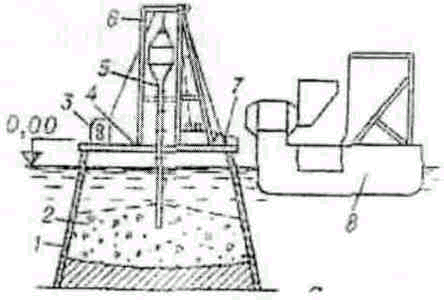

фото технология подготовки основания для укладки бетона.

Рабочие швы в колоннах должны быть на уровне верха фундамента, у низа прогонов, балок, подкрановых консолей и капителей, у верха подкрановых балок и у верха скоса между стойкой и ригелем рамы.

Во избежание образования трещин в результате усадки твердеющего бетона протяженные конструкции бетонируют секциями длиной до 12 м, оставляя между секциями промежутки шириной 0,5—1 м.

Через 7—14 дней после окончания бетонирования секций такие промежутки заполняют жестким бетоном, тщательно его при этом вибрируя.

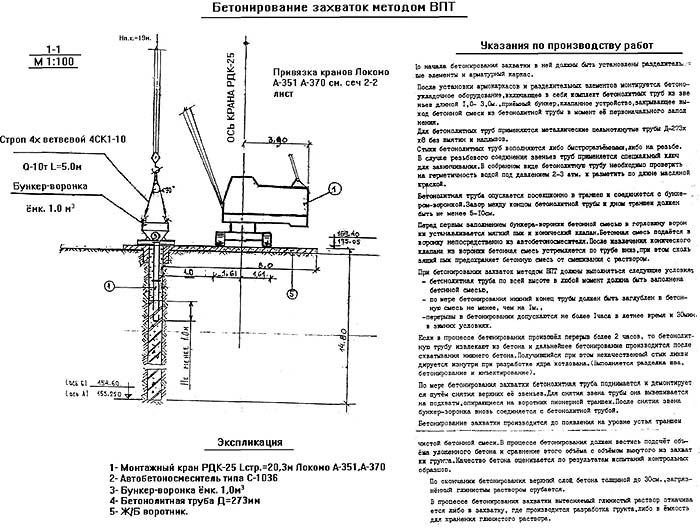

При поточном способе бетонирования сооружение разбирают на захватки. Их число не должно превышать четырех и определяется по формуле:

N = n + z / Tp

гдэ п —число последовательно выполняемых процессов;

z—продолжительность выдержки бетона;

T р — шаг потока, дни.

Укладка бетонной смеси

Вернуться на страницу «Технология железобетона»

Укладка бетонной смеси

Непосредственно перед укладкой бетонной смеси контролируют состояние опалубки, опалубку и арматуру очищают, бетонные и горизонтальные поверхности рабочих швов освобождают от цементной пленки, проверяют защитные приспособления. Внутреннюю поверхность опалубки обрабатывают специальными маслами для снижения сцепления с ней бетона.

Технология укладки бетонной смеси зависит от вида, размеров и положения конструкций, климатических условий, свойств смеси. Бетонную смесь укладывают горизонтальными слоями, отдельными полосами в один слой или одновременно на всю высоту конструкции или блока бетонирования.

Бетонную смесь укладывают горизонтальными слоями, отдельными полосами в один слой или одновременно на всю высоту конструкции или блока бетонирования.

Толщину горизонтальных слоев определяют способами для уплотнения. При использовании вертикально расположенных вибраторов толщина слоя должна быть на 5-10 см меньше длины рабочей части вибратора, а для ручных глубинных вибраторов — не должна превышать 1,25 длины их рабочей части. В случае уплотнения поверхностными вибраторами, смесь укладывают слоями до 250 мм толщиной в конструкциях с одинарным и до 120 мм — с двойным армированием. Укладывают бетонную смесь непрерывно на весь объем конструкций или в пределах отдельных участков.

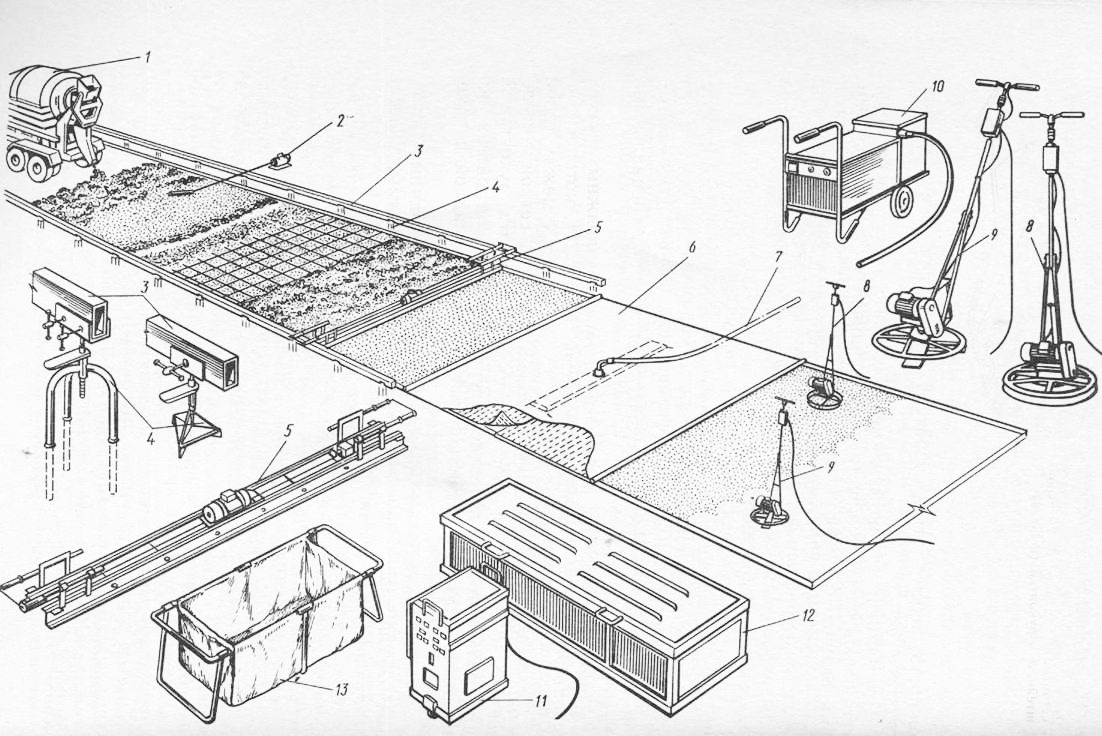

Уплотнение бетонной смеси обеспечивает плотность и однородность бетона. Как правило, бетонную смесь уплотняют вибрированием в течение 30-100 секунд , под действием вибрации смесь разжижается, из нее выделяется воздуха, при этом опалубка плотно заполняется. Для уплотнения бетонной смеси используют вибраторы трех типов: внутренние (глубинные), поверхностные и внешние (рис. 1.)

1.)

Рис. 3.5 — Средства уплотнения бетонной смеси: а — шурник; б — глубинный (внутренний) вибратор; в — внешний вибратор; г — пакет глубинных вибраторов; д — глубинный вибратор с двигателем, устроенным в наконечник; е — то же, с двигателем, вынесенным к древку; ё — то же, с гибким валом; ж — поверхностный вибратор; 1 — корпус вибратора; 2 — штанга; 3 — опалубка; 4 — подвеска; 5 — зажим; 6 — двигатель; 7 — штанга с жестким валом; 8 — гибкий вал; 9 — металлическая плита

Внутренние вибраторы применяют при бетонировании различных конструкций, ручные — для конструкций небольших размеров, пакеты вибраторов — для бетонирования массивных конструкций.

Поверхностные вибраторы используют в случае бетонирования плит покрытия, полов, дорог.

Внешние вибраторы закрепляют с внешней поверхности опалубки и применяют в случае бетонирования густоармированных тонкостенных конструкций.

Вакуумирование бетонной смеси является одним из эффективных методов ее обработки, который позволяет удалить из уплотненной вибрацией смеси 10 — 20% избыточной (свободной) воды. Это значительно улучшает физико механические свойства бетона: сразу после вакуумирования, бетон достигает прочности 0,3 — 0,5 МПа, что достаточно для распалубки вертикальной поверхности; ускоряется твердения бетона; уменьшаются деформации усадки; повышается морозостойкость. Вакуумирование выполняют с помощью вакуум-установки, которая создает разрежение воздуха. Для вакуумирования тонкостенных конструкций толщиной 250 мм, как средство вакуумирования, применяют вакуум-щиты опалубки, которые устанавливают с одной стороны конструкции, а для массивных конструкций используют внутреннее вакуумирование с помощью вакуум-трубок.

Это значительно улучшает физико механические свойства бетона: сразу после вакуумирования, бетон достигает прочности 0,3 — 0,5 МПа, что достаточно для распалубки вертикальной поверхности; ускоряется твердения бетона; уменьшаются деформации усадки; повышается морозостойкость. Вакуумирование выполняют с помощью вакуум-установки, которая создает разрежение воздуха. Для вакуумирования тонкостенных конструкций толщиной 250 мм, как средство вакуумирования, применяют вакуум-щиты опалубки, которые устанавливают с одной стороны конструкции, а для массивных конструкций используют внутреннее вакуумирование с помощью вакуум-трубок.

Рис. 2 — Размещение рабочих швов в процессе бетонирования:а — колонн и балок ребристого перекрытия; б — колонн с подкрановыми балками; в — колонн с безбалочными перекрытием; г — стояка и ригеля рамы; д — ребристого перекрытия в направлении, параллельном балкам; е — то же, в направлении, параллельном прогонам; есть — детали устройства рабочего шва; 1 — прогон; 2 — балка; 3 — доска; И — И … IV — IV — места устройства рабочих швов

Выполнение рабочих швов (рис. 2). Поверхность между ранее затвердевшим и свежеуложенным бетоном называется рабочим швом и является ответственной составляющей процесса бетонирования.

2). Поверхность между ранее затвердевшим и свежеуложенным бетоном называется рабочим швом и является ответственной составляющей процесса бетонирования.

Перерывы в укладке бетонной смеси, возникающие из-за технологических и организационных условий или под влиянием случайных факторов, могут привести к нарушениям монолитности конструкций вследствие:

— недостаточной адгезии бетона к поверхности между предыдущим и последующим слоями;

— нарушение связей между участками бетона;

— появление разного направления деформаций усадки бетона в смежных слоях, что вызывает растягивающие усилия, которые ослабляют зону стыка.

Все это повышает требования как к размещению стыков в конструкции, так и к технологии их выполнения.

Рабочие швы вертикальных элементов (колонн, пилонов) должны быть горизонтальными и перпендикулярными к граням элемента, как правило, на уровне верха фундамента и низа прогонов балки или капители. В балках, прогонах, плитах рабочий шов размещают вертикально, так как его наклон ослабляет конструкцию. Балки и плиты бетонируют одновременно; если балки высокие, горизонтальный рабочий шов устраивают на 20 — 30 мм ниже нижней поверхности плиты.

Балки и плиты бетонируют одновременно; если балки высокие, горизонтальный рабочий шов устраивают на 20 — 30 мм ниже нижней поверхности плиты.

Бетонирование в местах образования рабочего шва выполняют после того, как бетон предварительно уложенного слоя приобретет нужную прочности (как правило, 1,5 МПа; при нормальных условиях твердения и температуры бетонной смеси 20 — 30 ° С на это нужно 18 — 24 ч). Перед началом бетонирования с поверхности ранее уложенного бетона удаляют цементную пленку.

Места соединения предварительно уложенного и свежего бетона рекомендуется устраивать в местах действия наименьших сил в сечении элемента.

Уход за бетоном осуществляют в начальный период его твердения. Необходимо обеспечивать:

— поддержание влаго-температурные условий твердения;

— предотвращения возникновения значительных температурно-усадочных деформаций и трещин;

— предохранение бетона при затвердевании от ударов, встряски, которые могут ухудшить его качество. При этом в зависимости от вида конструкций, климатических условий, типа цемента принимают различные меры для предотвращения обезвоживанию бетона, а также передачи на него усилий. Например, летом в умеренной климатической зоне бетон на обычном портландцементе орошают водой в течение семи суток, на глиноземистом — трех суток, на шлакопортландцементе — полтора суток. При температуре воздуха выше 15 ° С в первые трое суток бетон орошают днем через каждые 3 часа и один раз ночью, а в последующие дни — не менее трех раз в сутки.

При этом в зависимости от вида конструкций, климатических условий, типа цемента принимают различные меры для предотвращения обезвоживанию бетона, а также передачи на него усилий. Например, летом в умеренной климатической зоне бетон на обычном портландцементе орошают водой в течение семи суток, на глиноземистом — трех суток, на шлакопортландцементе — полтора суток. При температуре воздуха выше 15 ° С в первые трое суток бетон орошают днем через каждые 3 часа и один раз ночью, а в последующие дни — не менее трех раз в сутки.

Большие горизонтальные поверхности вместо орошения можно покрывать защитными пленками (водно-битумной эмульсией, етиноловим лаком, полимерными пленками). В случае покрытия поверхности бетона влагостойкими материалами (рогожей, матами, опилками) перерыв между орошением увеличивают в 1,5 раза. Летом бетон также защищают покрытиями от действия солнечных лучей, а зимой — от мороза. Для предотвращения воздействия нагрузок на бетон, движение по нему людей или установления лесов или опалубки позволяют только после достижения уложенным бетоном прочности не менее 1,5 МПа.

Контроль качества предусматривает фиксацию прочности уложенного бетона. Его осуществляют двумя методами — разрушающим и неразрушающим.

Разрушающим методом испытывают образцы кубиков бетона (обычно размерами 15х15х15 см), серии которых изготавливают во время бетонирования конструкций и хранят в условиях, одинаковых с условиями выдержки бетона конструкций.

Неразрушающий метод применяют для контроля прочности бетона непосредственно в конструкции.

Укладка бетона технология

Технология укладки бетона

Бетон – это искусственный каменный материал, который используют в строительстве и получают в результате отвердевания смеси, обычно состоящей из цемента, песка и воды. Иногда в него помещают специальные добавки, в соответствии с требованиями и климатическими условиями, а иной раз изготавливают без воды, как например, асфальтобетон. Разнообразные методы помогают добиваться получения качественного бетонирования в самых разных районах: как очень жарких, так и холодных.

Для больших объемов работ обычно подготавливают на специализированных предприятиях.

Для приготовления следует точно подобрать соотношение компонентов и возможных добавок.

Состав смеси определяется в соответствии с требованиями, предъявляемыми к конечному объекту. Например, нужно знать, какая должна быть прочность на сжатие, какая предполагается объемная масса, и, конечно, каким способом будет производиться укладка. Технология укладки зависит от многих факторов, но именно благодаря различным вариантам и выбору, всегда можно добиться нужного результата.

Особенности работ

Укладка состоит из нескольких действий:

Тщательное перемешивание обеспечивает бетономешалка, при заливке больших площадей ее применение оправдано.

- Подача к месту работы.

- Выгрузка.

- Распределение.

- Выравнивание.

- Уплотнение.

Укладка и работы, связанные с этим, являются очень трудоемкими и энергоемкими. На больших производствах все работы проводятся при помощи специальных машин, таких как бетоноукладчики или бетонораздатчики. Но при этом, конечно, нужны и рабочие, которые должны следить за процессом.

Но при этом, конечно, нужны и рабочие, которые должны следить за процессом.

Бетон нужно обязательно укладывать в формы так, чтобы совсем не оставалось свободных мест и внутренних пустот. Особое внимание стоит уделять углам и узким местам, если таковые имеются.

Перед тем как приступить к укладке 2смеси, нужно тщательно проверить готовность опалубки и, кроме того, определиться с некоторыми моментами, без которых начинать укладку нельзя.

Технические параметры, которые необходимо выяснить до начала укладки:

- консистенция и подвижность смеси, ее состав;

- каким методом смесь будет подаваться к месту работ;

- каким образом будет проводиться распределение раствора и его уплотнение;

- какова будет толщина и последовательность укладываемых слоев;

- скорость подачи потока смеси;

- количество рабочих рук и необходимые механизмы;

- готово ли необходимое количество смеси.

Очистка и подготовка поверхности

Перед началом укладки обязательно нужно произвести очистку места, куда будет заливаться бетон. Мусор, грязь, возможно, снег или лед и все, что может помешать укладке, должно быть убрано.

Мусор, грязь, возможно, снег или лед и все, что может помешать укладке, должно быть убрано.

При заливании больших площадей удобно использовать бетононасос.

- Если на поверхности есть остатки масел, то поверхность необходимо промыть, используя специальные очищающие средства.

- Не допускается оставлять на поверхности воду.

При укладке смеси на поверхность, ее тоже обязательно нужно подготовить и осторожно очистить от цементной пленки.

Для этого не стоит использовать отбойные молотки, бетоноломы и так далее. Такая очистка может ослабить нижележащие слои бетона, значит, наверняка ухудшится контакт между слоями, общая прочность и надежность конструкции. Чтобы избежать обезвоживания, поверхность следует хорошо увлажнить, но перед заливкой убрать остатки воды.

При этом смесь или бетон, укладываемый на контактную поверхность, не может быть низкого качества. Арматуру нужно подготовить, очистив ее от грязи.

Подача смеси

Для бетонирования фундаментов удобны следующие методы подачи:

- выгрузка непосредственно с лотка миксера сразу в опалубку при условии, что есть пространственная возможность для подъезда миксера к месту работ, на расстояние длины лотка;

Это существенно облегчит и ускорит процесс работы. Подумать об этом, конечно же, лучше всего на этапе планирования строительства. Если подъезд невозможен, то следует использовать другой метод.

Подумать об этом, конечно же, лучше всего на этапе планирования строительства. Если подъезд невозможен, то следует использовать другой метод.

Если заливка происходит в месте, где установка бетононасоса или подъезд транспорта нельзя осуществить, то устанавливаю желоб.

- при невозможности подъезда миксера к месту работ нужно обеспечить подачу по желобу. Желоб изготавливается из любого подручного материала, чаще всего из обычных досок.

В этом случае обязательно понадобятся дополнительные рабочие руки. На один м лотка требуется один человек с лопатой, чтобы проталкивать смесь по желобу.

Нужно также учесть, что чем ниже подвижность бетона или смеси, тем тяжелее будет процесс, даже при условии, что желоб будет иметь наклон в сторону опалубки.

Для бетонирования стен, колонн и монолитных плит:

- Автобетононасос применяется тогда, когда нет альтернатив. Заказывая автобетононасос, обратите внимание на то, что заготавливаемый или покупаемый бетон должен иметь повышенную текучесть но, конечно же, с сохранением своей марки.

- Для использования колокола, другими словами, чаши с закрывающимся сливным отверстием в нижней части, требуется и дополнительная техника, то есть кран. Именно краном поднимается наверх, наполненный бетоном колокол, а затем через сливное отверстие бетон переливается в нужное место.

Одна из распространенных технологий укладки заключается в устройстве горизонтальных слоев. Их толщина варьируется от 30 до 50 сантиметров. Слои укладываются в одном направлении. Толщина одного слоя не должна иметь перепадов.

Укладывание рекомендуется проводить без остановок. Каждый новый слой нужно укладывать, а затем проводить уплотнение до того, как схватится предыдущий слой.

Но это не единственный способ заливки. Можно заливать каждый блок по отдельности на всю высоту. Если у вас не хватило смеси при послойной заливке, то для продолжения работ вам нужно дождаться полной просушки залитого слоя.

Распределение

Для повышения прочности желательно заливать раствор непрерывно.

- Распределение не нужно при возможности подачи в любой участок. Если же таковой возможности не имеется, то бетон перемещается горизонтально при помощи лопат или других механизмов.

- Двойная перекидка по технологии не допускается, так как это грозит расслоением. Чем толще вы заливаете слои, тем меньше работ по распределению.

Скорость работ по распределению очень высока, так как после нее еще предстоят другие работы, которые нужно провести до начала схватывания.

Выравнивание

Наличие в конструкции арматурного каркаса упрощает работу, выравнивание в этом случае вам не нужно.

Если же каркаса нет, то следует заранее расставить маяки. Обычно для этого используют арматурные прутья.

Уплотнение

Уплотнение проводится при помощи вибратора, который можно купить или создать своими руками. В любом случае, этот процесс обязателен.

Частота шага зависит от плотности раствора и вашего инструмента. При правильно высчитанном шаге держать вибратор на одном месте достаточно от 5 до 15 секунд.

Уплотнение на производстве проводится не только вибрированием, а так же виброштампованием, вакуумированием, прокатом и центрифугированием.

- для укладки с открытыми поверхностями и большими площадями используются не глубинные, а поверхностные вибраторы. Во время работы они передают колебания через прикрепленную к ним металлическую площадку.

Заливка пола

Качество пола напрямую зависит от процесса подготовки. Укладка полов может проводиться как на несущей плите, так и по щебеночно-песчаному покрытию.

http://youtu.be/CdexTEDyBQY

При втором варианте поверхность нужно обязательно разровнять и уплотнить. Производя работы по укладке на несущую плиту, имеющую трещины, необходимо сделать предварительные ремонтные работы.

Заполнять трещины можно тем же раствором, которым будете покрывать пол. Бетонный пол пользуется популярностью довольно давно, так как имеет идеальное сочетание: приемлемая цена + отличное качество.

Маяки выставляются для того, чтобы пол был ровным.

Укладка полов начинается после устройства гидроизоляционного слоя. Также можно улучшить прочность, применив армирование, которое может проводиться арматурой, сеткой или фиброй.

Для того чтобы устроить пол с упрочненной поверхностью, марка бетона не должна быть ниже М300/В22,5 и ни в коем случае не может содержать добавок.

Наливные полы, как с упрочненной поверхностью, так и без нее, можно сделать в складских помещениях, жилых комнатах, магазинах и на улице, например, на парковке. Бетонный пол может быть и окончательным покрытием и основой для следующего слоя.

Для укладки пола вам понадобятся:

- рулетка;

- нож;

- правило;

- мастерок;

- линейка-уровень;

- гидроуровень;

- шпатель;

- отвертка и саморезы;

- профиль, можно ПН27*28 или ему подобный;

- дрель или миксер с насадкой для вымешивания смеси.

Этапы работ

Для того чтобы добиться идеально ровного пола, после заливки стяжки применяют самовыравнивающиеся наливные смеси.

- Используя гидроуровень, проведите разметку по всему периметру помещения, делая отметки как можно чаще.Затем соедините все отметки в одну сплошную линию.

- Следующим шагом будет установка системы профилей. Нужно фиксировать их цементной смесью или крепить саморезами, регулируя высоту профиля и подкручивая шляпки самореза на необходимую вам высоту.

- Если вы приобретали готовую смесь в строительном магазине, то вам нужно следовать инструкциям, к ней приложенным. Изготавливая бетон самостоятельно, используйте миксер или дрель с насадкой для вымешивания. От качества вымешивания будет зависеть качество пола в итоге.

- Заготовив нужный объем смеси, заливайте пол и, используя правило, добейтесь идеально ровной поверхности.

При больших перепадах поверхности и необходимости утепления, процесс работ по укладке пола несколько другой.

Прежде чем уложить окончательный верхний слой, нужно сделать черновую стяжку, толщина которой зависит от размера перепадов. Для облегчения работ по устройству наливного пола можно также использовать самовыравнивающиеся смеси.

Для облегчения работ по устройству наливного пола можно также использовать самовыравнивающиеся смеси.

Page 2

- Армирование

- Виды

- Изготовление

- Инструменты

- Монтаж

- Расчёт

- Ремонт

1pobetonu.ru

Укладка бетона на грунт

Укладка бетона на грунт является довольно распространенным покрытием, так как имеет превосходные прочностные характеристики, которые можно повысить, увеличив марку бетона. Оно отличается простотой укладки и ухода, большим диапазоном применения.

В подвальных помещениях и первых этажах зданий без подвалов устраиваются полы из бетона по грунту. Кроме того, это могут быть площадки из бетона под металлический гараж, бытовку, беседку. Имеют место быть и проезды, тротуары, дороги, отмостка из бетона и прочие конструкции.

Конструкция «пирога» при всех вариантах различается незначительно. Общее же то, что бетонное основание должно быть прочным, то есть отличаться большой сопротивляемостью к истиранию, ударам.

Любой вид покрытия из бетона укладывается на подготовленное основание в зависимости от его назначения. Давайте рассмотрим то, как производится укладка бетона на грунт в подвалах и первых этажах без подвалов, то есть житейский вариант, который, возможно, вам придется выполнять своими руками.

Технология укладки бетона на грунт

Начинаем формировать свой «пирог» снизу вверх – так послойно его и опишу.

Вначале должна быть задана отметка чистого пола (нулевая отметка). Затем разрабатывается проект «пирога» под основание из бетона – то есть количество и толщина слоев, в котором основным несущим элементом будет являться бетонный.

Первоначально выполняется корыто – часть верхнего излишнего грунта вынимается и удаляется, если по отметкам в этом есть необходимость. Возможен и обратный вариант (все зависит от проекта и нулевой отметки), когда, наоборот, необходимо подсыпать грунт до нужной отметки (например, если у здания высокий цоколь).

В обоих случаях его необходимо сначала спланировать, а затем уплотнить. При этом, грунт должен быть однородным (суглинок, глина, супесь) без включений строительного мусора. Суглинки и глинистые грунты утрамбовывают с добавлением небольшого количества щебня.

При этом, грунт должен быть однородным (суглинок, глина, супесь) без включений строительного мусора. Суглинки и глинистые грунты утрамбовывают с добавлением небольшого количества щебня.

После уплотнения щебнем не удается получить идеально спланированную поверхность, поэтому выполняют выравнивающую песчаную постель толщиной 5-10см. Ее, по возможности, укатывают катками до требуемой отметки.

Следующий элемент – укладка щебня. Толщина его задается проектом и составляет чаще всего 10-15см (возможно, применение аглопорита, керамзита и прочего). Производим планировку и уплотнение. Чтобы щебень не повредил гидроизоляцию, следует уложить выравнивающую стяжку из «тощего бетона» М – 50, 75, но из практики посоветую выполнить цементную стяжку М-100. Толщину цементной стяжки на разные основания, соотношение компонентов для приготовления 1м3 раствора, технология производства работ описаны мной в этой статье.

На этот слой производим укладку гидроизоляционного материала, который препятствует миграции влаги из грунта. Это может быть рубероид, изол, бризол, полимерные мембраны, на худой конец плотный полиэтилен. Раскатываем гидроизоляционный материал по всей площади с нахлестом полотен не менее 10см друг на друга и заводим на стены на высоту не менее 20см.

Это может быть рубероид, изол, бризол, полимерные мембраны, на худой конец плотный полиэтилен. Раскатываем гидроизоляционный материал по всей площади с нахлестом полотен не менее 10см друг на друга и заводим на стены на высоту не менее 20см.

Особенно это актуально тогда, когда уровень подпочвенных вод находится на глубине 4 метров и выше от поверхности земли и возможно его поднятие.

Утепление керамзитом Утепление пенополистироломЕсли вы планируете выполнить утепление, то на слой гидроизоляции укладывается утеплитель. Так как на пол приходится приличная нагрузка, то и утеплитель призван иметь высокий прочностной показатель. Применим пенополистирол марки ПСБ-С-25, ПСБ-С-50 – он прост в укладке, имеет достаточную прочность на сжатие. Толщину задаем от 30 мм и выше согласно проекту. Довольно распространен и сыпучий утеплитель – керамзит, аглопорит, шлак и тому подобные материалы.

Подготовка основания выполнена — теперь дошла очередь до бетона. Пол из бетона марки 100 укладывается толщиной 80-100мм. В основном это бетонные полы в подвале. Необходимо по периметру помещения проложить демпферную ленту — хотя в моей практике в проектах жилых помещений мне это не всегда встречалось, но на практике выполняется. Это своего рода деформационный шов, и устраивается он там, где наблюдаются перепады температур.

В основном это бетонные полы в подвале. Необходимо по периметру помещения проложить демпферную ленту — хотя в моей практике в проектах жилых помещений мне это не всегда встречалось, но на практике выполняется. Это своего рода деформационный шов, и устраивается он там, где наблюдаются перепады температур.

В случаях повышенной нагрузки на основание из бетона, например, в промышленных цехах, гаражах и прочих помещениях для придания ему большей прочности в толщу бетона нужно уложить арматурные сетки с диаметром прутьев 6-8мм с ячейкой 100мм и повысить марку бетона.

Если это первый этаж, то здесь укладку бетона можно отождествить с бетонной подготовкой, так как будет присутствовать и финишное покрытие. Более подробно об устройстве бетонной подготовки, расходе компонентов для приготовления 1м3 бетона разной марки, уход за бетоном можете прочитать в статье – бетонная подготовка.

При этом варианте, если будет еще финишное покрытие, необходимо выполнить по уровню выравнивающую цементную стяжку из раствора М-100, 150. И только после этого укладывается линолеум, ламинат, керамическая плитка и прочие материалы.

И только после этого укладывается линолеум, ламинат, керамическая плитка и прочие материалы.

Нами были рассмотрены все возможные слои под покрытие из бетона по грунту. Теплый пол не беру во внимание – их большое разнообразие, и для каждого своя технология монтажа. Если какой — то из элементов (теплоизоляция, например) вам не требуется делать, то скорректируйте «пирог» под себя.

Хочу посоветовать, чтобы вы ответственно отнеслись к выполнению всех слоев под основание из бетона, к устройству самого покрытия (отметки по маякам, тщательному выравниванию бетона) и уходу за ним во время набора прочности.

remont-stroitelstvo77.ru

Технология укладки бетона

Бетон – это искусственный каменный материал, который используют в строительстве и получают в результате отвердевания смеси, обычно состоящей из цемента, песка и воды. Иногда в него помещают специальные добавки, в соответствии с требованиями и климатическими условиями, а иной раз изготавливают без воды, как например, асфальтобетон. Разнообразные методы помогают добиваться получения качественного бетонирования в самых разных районах: как очень жарких, так и холодных.

Для больших объемов работ обычно подготавливают на специализированных предприятиях.

Для приготовления следует точно подобрать соотношение компонентов и возможных добавок.

Состав смеси определяется в соответствии с требованиями, предъявляемыми к конечному объекту. Например, нужно знать, какая должна быть прочность на сжатие, какая предполагается объемная масса, и, конечно, каким способом будет производиться укладка. Технология укладки зависит от многих факторов, но именно благодаря различным вариантам и выбору, всегда можно добиться нужного результата.

Особенности работ

Укладка состоит из нескольких действий:

Тщательное перемешивание обеспечивает бетономешалка, при заливке больших площадей ее применение оправдано.

- Подача к месту работы.

- Выгрузка.

- Распределение.

- Выравнивание.

- Уплотнение.

Укладка и работы, связанные с этим, являются очень трудоемкими и энергоемкими. На больших производствах все работы проводятся при помощи специальных машин, таких как бетоноукладчики или бетонораздатчики. Но при этом, конечно, нужны и рабочие, которые должны следить за процессом.

Бетон нужно обязательно укладывать в формы так, чтобы совсем не оставалось свободных мест и внутренних пустот. Особое внимание стоит уделять углам и узким местам, если таковые имеются.

Перед тем как приступить к укладке 2смеси, нужно тщательно проверить готовность опалубки и, кроме того, определиться с некоторыми моментами, без которых начинать укладку нельзя.

Технические параметры, которые необходимо выяснить до начала укладки:

- консистенция и подвижность смеси, ее состав;

- каким методом смесь будет подаваться к месту работ;

- каким образом будет проводиться распределение раствора и его уплотнение;

- какова будет толщина и последовательность укладываемых слоев;

- скорость подачи потока смеси;

- количество рабочих рук и необходимые механизмы;

- готово ли необходимое количество смеси.

Очистка и подготовка поверхности

Перед началом укладки обязательно нужно произвести очистку места, куда будет заливаться бетон. Мусор, грязь, возможно, снег или лед и все, что может помешать укладке, должно быть убрано.

При заливании больших площадей удобно использовать бетононасос.

- Если на поверхности есть остатки масел, то поверхность необходимо промыть, используя специальные очищающие средства.

- Не допускается оставлять на поверхности воду.

При укладке смеси на поверхность, ее тоже обязательно нужно подготовить и осторожно очистить от цементной пленки.

Для этого не стоит использовать отбойные молотки, бетоноломы и так далее. Такая очистка может ослабить нижележащие слои бетона, значит, наверняка ухудшится контакт между слоями, общая прочность и надежность конструкции. Чтобы избежать обезвоживания, поверхность следует хорошо увлажнить, но перед заливкой убрать остатки воды.

При этом смесь или бетон, укладываемый на контактную поверхность, не может быть низкого качества. Арматуру нужно подготовить, очистив ее от грязи.

Арматуру нужно подготовить, очистив ее от грязи.

Подача смеси

Для бетонирования фундаментов удобны следующие методы подачи:

- выгрузка непосредственно с лотка миксера сразу в опалубку при условии, что есть пространственная возможность для подъезда миксера к месту работ, на расстояние длины лотка;

Это существенно облегчит и ускорит процесс работы. Подумать об этом, конечно же, лучше всего на этапе планирования строительства. Если подъезд невозможен, то следует использовать другой метод.

Если заливка происходит в месте, где установка бетононасоса или подъезд транспорта нельзя осуществить, то устанавливаю желоб.

- при невозможности подъезда миксера к месту работ нужно обеспечить подачу по желобу. Желоб изготавливается из любого подручного материала, чаще всего из обычных досок.

В этом случае обязательно понадобятся дополнительные рабочие руки. На один м лотка требуется один человек с лопатой, чтобы проталкивать смесь по желобу.

Нужно также учесть, что чем ниже подвижность бетона или смеси, тем тяжелее будет процесс, даже при условии, что желоб будет иметь наклон в сторону опалубки.

Для бетонирования стен, колонн и монолитных плит:

- Автобетононасос применяется тогда, когда нет альтернатив. Заказывая автобетононасос, обратите внимание на то, что заготавливаемый или покупаемый бетон должен иметь повышенную текучесть но, конечно же, с сохранением своей марки.

- Для использования колокола, другими словами, чаши с закрывающимся сливным отверстием в нижней части, требуется и дополнительная техника, то есть кран. Именно краном поднимается наверх, наполненный бетоном колокол, а затем через сливное отверстие бетон переливается в нужное место.

Одна из распространенных технологий укладки заключается в устройстве горизонтальных слоев. Их толщина варьируется от 30 до 50 сантиметров. Слои укладываются в одном направлении. Толщина одного слоя не должна иметь перепадов.

Укладывание рекомендуется проводить без остановок. Каждый новый слой нужно укладывать, а затем проводить уплотнение до того, как схватится предыдущий слой.

Каждый новый слой нужно укладывать, а затем проводить уплотнение до того, как схватится предыдущий слой.

Но это не единственный способ заливки. Можно заливать каждый блок по отдельности на всю высоту. Если у вас не хватило смеси при послойной заливке, то для продолжения работ вам нужно дождаться полной просушки залитого слоя.

Распределение

Для повышения прочности желательно заливать раствор непрерывно.

- Распределение не нужно при возможности подачи в любой участок. Если же таковой возможности не имеется, то бетон перемещается горизонтально при помощи лопат или других механизмов.

- Двойная перекидка по технологии не допускается, так как это грозит расслоением. Чем толще вы заливаете слои, тем меньше работ по распределению.

Скорость работ по распределению очень высока, так как после нее еще предстоят другие работы, которые нужно провести до начала схватывания.

Выравнивание

Наличие в конструкции арматурного каркаса упрощает работу, выравнивание в этом случае вам не нужно.

Если же каркаса нет, то следует заранее расставить маяки. Обычно для этого используют арматурные прутья.

Уплотнение

Уплотнение проводится при помощи вибратора, который можно купить или создать своими руками. В любом случае, этот процесс обязателен.

Частота шага зависит от плотности раствора и вашего инструмента. При правильно высчитанном шаге держать вибратор на одном месте достаточно от 5 до 15 секунд.

Уплотнение на производстве проводится не только вибрированием, а так же виброштампованием, вакуумированием, прокатом и центрифугированием.

- для укладки с открытыми поверхностями и большими площадями используются не глубинные, а поверхностные вибраторы. Во время работы они передают колебания через прикрепленную к ним металлическую площадку.

Заливка пола

Качество пола напрямую зависит от процесса подготовки. Укладка полов может проводиться как на несущей плите, так и по щебеночно-песчаному покрытию.

При втором варианте поверхность нужно обязательно разровнять и уплотнить. Производя работы по укладке на несущую плиту, имеющую трещины, необходимо сделать предварительные ремонтные работы.

Заполнять трещины можно тем же раствором, которым будете покрывать пол. Бетонный пол пользуется популярностью довольно давно, так как имеет идеальное сочетание: приемлемая цена + отличное качество.

Маяки выставляются для того, чтобы пол был ровным.

Укладка полов начинается после устройства гидроизоляционного слоя. Также можно улучшить прочность, применив армирование, которое может проводиться арматурой, сеткой или фиброй.

Для того чтобы устроить пол с упрочненной поверхностью, марка бетона не должна быть ниже М300/В22,5 и ни в коем случае не может содержать добавок.

Наливные полы, как с упрочненной поверхностью, так и без нее, можно сделать в складских помещениях, жилых комнатах, магазинах и на улице, например, на парковке. Бетонный пол может быть и окончательным покрытием и основой для следующего слоя.

Бетонный пол может быть и окончательным покрытием и основой для следующего слоя.

Для укладки пола вам понадобятся:

- рулетка;

- нож;

- правило;

- мастерок;

- линейка-уровень;

- гидроуровень;

- шпатель;

- отвертка и саморезы;

- профиль, можно ПН27*28 или ему подобный;

- дрель или миксер с насадкой для вымешивания смеси.

Этапы работ

Для того чтобы добиться идеально ровного пола, после заливки стяжки применяют самовыравнивающиеся наливные смеси.

- Используя гидроуровень, проведите разметку по всему периметру помещения, делая отметки как можно чаще.Затем соедините все отметки в одну сплошную линию.

- Следующим шагом будет установка системы профилей. Нужно фиксировать их цементной смесью или крепить саморезами, регулируя высоту профиля и подкручивая шляпки самореза на необходимую вам высоту.

- Если вы приобретали готовую смесь в строительном магазине, то вам нужно следовать инструкциям, к ней приложенным. Изготавливая бетон самостоятельно, используйте миксер или дрель с насадкой для вымешивания. От качества вымешивания будет зависеть качество пола в итоге.

- Заготовив нужный объем смеси, заливайте пол и, используя правило, добейтесь идеально ровной поверхности.

При больших перепадах поверхности и необходимости утепления, процесс работ по укладке пола несколько другой.

Прежде чем уложить окончательный верхний слой, нужно сделать черновую стяжку, толщина которой зависит от размера перепадов. Для облегчения работ по устройству наливного пола можно также использовать самовыравнивающиеся смеси.

o-cemente.info

Укладка бетона: технология создания железобетонных конструкций. Зимнее бетонирование

Укладка бетона на грунт или на песчаную подушку должна выполняться таким методом, который позволит обеспечить бетонной конструкции монолитность изделия, однородность раствора и качественное сцепление с арматурной конструкцией.

Кроме того, технология должна обеспечивать заявленные в проектной документации химические и физические характеристики, а также гарантировать полное заполнение строительной массой запалубленной конструкции.

Разравнивание покрытия

Методы укладки раствора

Процесс укладки строительной смеси может быть произведен одним из следующих методов:

- Литье;

- Укладка с уплотнением;

- Напорная укладка.

Независимо от того какой метод был выбран, технология укладки бетона должна производится с соблюдением основного правила укладывания слоев. Данное правило гласит о том, что нельзя заливать последующий слой до того момента, пока не высохнет слой предыдущий.

Разравнивание лопатами

Обратите внимание! Четкое следование данному условию позволяет исключить необходимость производства работ по обустройству швов между слоями по высоте бетонной конструкции.

Если речь идет о небольших конструкциях типа колонн, стен, балок и т. д., то укладка раствора производится без перерыва. Данный метод создания изделий из бетона исключает возникновение рабочих швов на поверхности монолита.

Данный метод создания изделий из бетона исключает возникновение рабочих швов на поверхности монолита.

Если производится укладка бетонных плит под достаточно массивный фундамент, тогда раствор укладывается горизонтальными слоями по всей поверхности конструкции.

Для того чтобы обеспечить монолитность конструкции при многослойном методе создания, необходимо соблюдать следующие условие: h

- h — толщина слоя, укладываемого на поверхность, в м;

- A – площадь монолитной конструкции, в м2;

- Q – интенсивность подачи раствора, в м3/ч;

- t – максимальное время, допустимое для укладки нового слоя на ранее уложенный бетонный корж, в ч.

Обратите внимание! На больших строительных площадках не всегда есть возможность ожидать, пока схватится предыдущий слой и только потом укладывать последующий.

В такой ситуации используется ступенчатый метод заливки, который предполагает одновременную заливку 2-3 слоев смеси, каждый из которых должен быть не менее 3 мм.![]()

Технология создания железобетонных конструкций

Технология укладки бетона на дорогу или в грунт определяется следующими факторами:

- Тип конструкции;

- Требования, предъявляемые к создаваемому изделию;

- Состав смеси;

- Конструктивные особенности созданной опалубки;

- Способ подачи раствора;

- Место производства работ.

Бетонные массивы и фундаменты для зданий могут быть уложены различными методами, в зависимости от таких параметров, как:

- Заглубление;

- Объем железобетонной конструкции;

- Высота изделия;

- Тип бетонного раствора.

Разгрузка бетонной смеси может осуществляться прямо из транспортного средства с эстакады или подвижного моста, с помощью таких устройств, как:

- Виброжелоб;

- Вибропитатели;

- Бетононасосы;

- Бетоноукладочные машины;

- Бадьи с кранами.

Совет. Если необходимо создать малоармированный фундамент, то следует применять бетонные смеси с достаточной жесткостью, которые обладают осадкой конуса не более 1-3 см, а для густоармированных – 5-6 см.

Монтаж бетона для обустройства пола

Обустройство пола

Для того чтобы произвести устройство бетонных подготовок под сооружение пола, необходимо использовать бетонный раствор, осадка конуса которого будет составлять не больше 2 см.

Инструкция производства работ в данном случае будет состоять из следующих этапов:

- Опалубку, представляющую собой основу для заливки, делят на полосы шириной не более 4 м. Для подобного разделения устанавливаются доски-маяки;

- Разграниченные полосы заливают строительной смесью через одну;

- После того как уложенная смесь затвердеет, начинают заливку промежуточных полос.

Теперь, когда все для заливки бетонного пола подготовлено, производят его обустройство следующим образом:

- Раствор выгружается прямо из автобетоновоза или он подается в опалубку при помощи бетононасосов;

- Заливку грубо разравнивают при помощи лопат;

- Уплотнение монолита производится с помощью виброрейки;

Работа виброрейкой

Совет. Виброрейка не сдвигается с позиции до того момента, пока она не опустится на доски-маяки обоими своими концами.

Виброрейка не сдвигается с позиции до того момента, пока она не опустится на доски-маяки обоими своими концами.

- После 20-30 минут, как было окончено уплотнение, производят заглаживание поверхности с помощью ручного инструмента или затирочной машины;

- Через 30 минут поле заглаживания, производится затирка при помощи металлического полутерка.

Такая обработка позволяет в итоге получить высококачественный бетонный пол, обладающий приемлемой прочностью и устойчивостью к истиранию.

Обратите внимание! Если предполагается обустройство бетонных, цементных, асфальтных полов или укладка пенобетона, тогда поверхность после уплотнения бетона виброрейкой оставляют шероховатой для улучшения сцепления с покрытиями.

Если вы захотите повысить показатели плотности и гигиеничности такого пола, то следует воспользоваться методом железнения. Для его реализации в поверхность свежеуложенного раствора с помощью кельмы, затирочной машинки или стального полутерка втирается сухой цементный порошок.

Особенности обустройства бетонных перегородок и стен

Несъемная опалубка

То, какая технология будет применена для заливки стен, напрямую зависит от типа используемой опалубки, а также от толщины и высоты стен.

Существуют некоторые особенности производства подобных работ, которые непременно следует знать каждому, кто решился заливать стены своими руками:

- При использовании опалубки разборно-переставного типа, заливку осуществлять стоит участками не больше 3 м высотой;

- При толщине стен более 50 см следует применять метод слабого армирования и производить заливку смесью с осадкой конуса около 4-6 см;

- Если длина стен более 20 м, заливку следует производить участками по 7-10 м, используя разделительную опалубку;

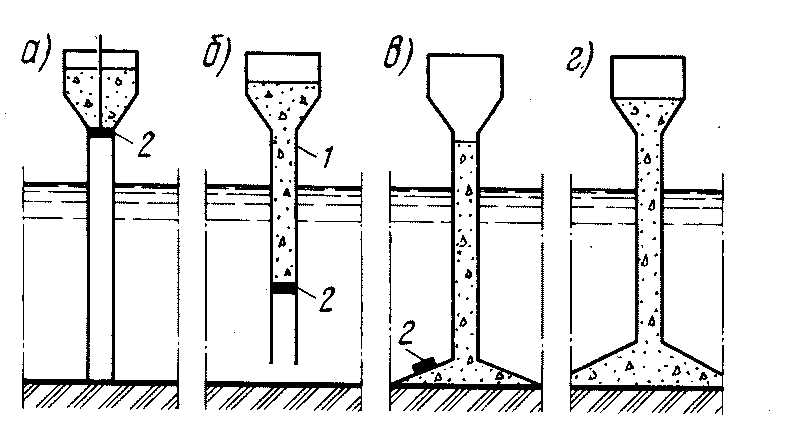

- Подача раствора в опалубку должна производиться в нескольких точках одновременно при помощи виброжелоба, бадьи или бетононасоса.

Совет. Подача растра только в одну точку приведет к рыхлости и наклонности слоев, что снизит однородность и качество монолита.

На фото – процесс заливки стен и перегородок

Если все данные рекомендации будут выполнены, тогда вы непременно получите прочные и надежные стены. А при необходимости механической обработки данных поверхностей понадобиться применение таких методов, как резка железобетона алмазными кругами и алмазное бурение отверстий в бетоне.

Зимнее бетонирование

Морозное бетонирование

Для того чтобы зимой приготовить раствор для заливки воду, используемую в данном процессе, подогревают. Основание, на которое будет осуществляться заливка, не должно быть холодным или мерзлым. После заливки смесь непременно необходимо утеплить.

Но и данных мероприятий может быть недостаточно, чтобы в холодное время создать качественное бетонное изделие.

Именно поэтому технология укладки бетона в зимнее время предполагает использование различных добавок, которые:

- Позволяют ускорить схватывание раствора;

- Ускоряют процесс достижения необходимого уровня прочности;

- Повышают марку раствора без ухудшения параметров пластичности массы;

- Делают возможным производство работ с бетоном в любых температурных режимах.

Однако цена таких компонентов может быть достаточно высока, что окажет свое влияние и на такой параметр, как стоимость укладки бетона за куб. Такие добавки могут быть добавлены как в сухую смесь для приготовления раствора, так и в процессе замешивания.

Основные требования, которые следует исполнять, производя заливку в зимнее время:

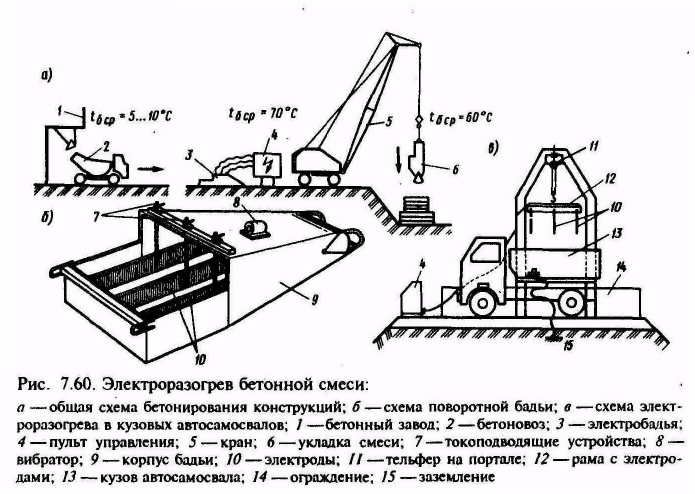

- При использовании метода сохранения температуры бетона, именуемого как «термос», или электроподогрева, для приготовления раствора применяется подогретый заполнитель;

- При добавлении в строительную массу противоморозных средств наполнитель может быть и холодным, но в нем не должно быть наледи и замерзших комков.

Зимняя бетонная масса готовится в центральных узлах под строгим наблюдением лаборанта. Помещение, в котором ведется замешивание должно быть теплым и отапливаемым с необходимым показателем влажности. Под постоянным контролем должны находиться показатели температуры каждого компонента.

Утепление и сама опалубка с бетонной конструкции может быть удалена не раньше, чем температура монолита достигнет 5 градусов, чтобы исключить примерзание к опалубке.

В заключение

Заливка с использованием желоба

Укладка бетонного раствора — это процедура, которая непременно сопровождает любой вид строительства и может представлять собой как заливку фундамента под строение, так и заливку полова, стен и даже перекрытий.

По этой причине очень важно чтобы данный процесс был произведен грамотно, с учетом не только параметров конструкции, но и погодных условий. Именно от того, как будет произведена заливка, напрямую зависит качество, надежность и долговечность конструкции.

А узнать еще больше о том, какие существуют технологии заливки строительных смесей, вы сможете из видео в этой статье.

загрузка…

masterabetona.ru

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ НОВОГО БЕТОННОГО ПОЛА С УПРОЧНЕННЫМ И ОБЕСПЫЛЕННЫМ ВЕРХНИМ СЛОЕМ Основные требования

Внесение топпинга и его затирка затирочными машинами

Затирка поверхности бетона дисково-лопастными машинами за 2 раза За время грубой затирки прочность бетона постепенно нарастает. Когда нога человека оставляет след глубиной около 1 мм, нужно приступать к финишной затирке. Пропитка бетона обеспыливающим и упрочняющим составом Klebekraft AC-S200 Повышает прочность и износостойкость поверхности. Нарезка швов Изоляционные швы;

Изоляционные швы устраиваются вдоль стен, вокруг колонн и вокруг фундаментов под оборудование с целью исключить передачу деформаций от конструкций здания на стяжку пола. Изоляционный шов устраивается путём прокладки изоляционного материала вдоль конструкций здания непосредственно перед заливкой бетонной смеси. Швы должны нарезаться на глубину 1/3 толщины стяжки. Это создает в стяжке зону слабины, и бетон при усадке даёт трещину именно в этой зоне, т.е. растрескивается направленно, а не хаотично. Заполнение швов полиуретановым герметиком Производство работ при отрицательных температурах

Скорость бетонирования пола в этих условиях 150-200 м.кв в день. Примечания:

|

Технология укладки бетона

Для укладки бетона существует 3 метода. Перечислим их: с уплотнением, бетонирование снизу вверх под давлением и без уплотнения. Укладка без уплотнения может производиться с применением самоуплотняющегося бетона, изготовленного на основе расширяющегося цемента, либо с использованием литых смесей.

Основные правила укладки бетона:

- Раствор следует подавать со скоростью строго соответствующей скорости укладки.

- Для спуска раствора с высот, превышающих 1 – 3 м (зависит от конкретных условий) должны использоваться специальные трубы, желоба или гибкие хоботы.

- Раствор укладывается горизонтально, слоями равной толщины, уплотнение каждого слоя производится после его укладки.

Толщина слоя бетона определяется параметрами используемого вибратора. Механизм вибрационного уплотнения бетона в корне отличается от механизма уплотнения грунта. Здесь вибратор передает раствору колебания заданной частоты. Под действием вибрации происходит выделение не занятой в реакции воды, а сама смесь разжижается, заполняя всё внутреннее пространство опалубки, в том числе аппендиксы, углы, узкости. Происходит выделение растворенного в бетоне воздуха и избыточной воды, которая была добавлена для придания раствору подвижности. В результате, характеристики бетона после застывания улучшаются.

Уплотнение посредством применения вибратора обычно продолжается от 40 до 90 сек. Достаточность определяется по остановке проседания и началу выделения цементного молочка.

Два основных вида вибраторов: внутренние и поверхностные.

При заливке горизонтальных плит (дорожное полотно, полы, перекрытия и т.п.) применяются вибраторы поверхностного типа – виброплощадки и виброрейки.

Для работы в толстых плитах, вертикальных конструкциях, стенах, колоннах, фундаментах и т.д. применяются глубинные вибраторы. Они также различаются между собой. Так, в крупногабаритных конструкциях следует применять вибробулавы (вибрирующий наконечник толщиной 150-200мм на жесткой штанге), а в более тонких или насыщенных арматурой конструкциях используются вибраторы с гибким валом. Толщина вибронаконечника у этих вибраторов может составлять 38, 57, 70 или 90 мм. Вибраторы могут объединяться в пакеты по 2-4 шт. Для работы с такими пакетами, используется подъемный кран. При возведении бетонных стен тоньше 600 мм бетон может уплотняться накладными вибраторами, которые жестко крепятся к опалубке с обеих сторон.

Напряжение питания для строительных вибраторов всех типов – 36 вольт. К сети они подключаются через понижающий трансформатор. Глубинные вибраторы вводят внутрь раствора последовательно, виброплощадки и виброрейки перемещают горизонтально, причем для виброреек необходимо проложить специальные направляющие.

- < Назад

- Вперёд >

Важные моменты при проведении бетонных работ

В технологии проведения бетонных работ можно выделить три основных этапа:

- Подготовительные работы и монтаж опалубки

- Прием бетонной смеси его укладка и последующий уход за бетоном

- Распалубка, работы проводимые после бетонирования

Каждый из этих этапов может занять определённое время, а так же требует знаний и физических усилий на выполнение. Давайте все эти этапы рассмотрим по порядку, длятого чтобы составить так называемую «технологическую карту» проведения бетонных работ.

Подготовительные работы и устройство опалубки

Вы уже полностью определились с поектом будущего дома и готовы приступать к строительству. Прежде чем начать устройство опалубки, очистите участок от мусора и лишних стройматериалов, уберите габаритные грузы, освободив место для работы и проезда спецтехники.Перед началом проведения опалубочных работ определитесь какой вид опалубки Вы будете использовать. Опалубку можно поделить на съемную (которая после бетонирования используется повторно) и несъемную (та которая остается в заливаемой конструкции и повторное её применение невозможно).

Опалубку можно поделить на съемную (которая после бетонирования используется повторно) и несъемную (та которая остается в заливаемой конструкции и повторное её применение невозможно).

При возведении коттеджей или частных домов чаще всего используют деревянную самодельную опалубку, реже профессиональную уже готовую, которая можно взять в аренду у специализированных фирм. Опалубка состоит из трёх частей: щитовой, крепёжно-распорной и поддерживающей. Щитовая часть, которая соприкасается с бетоном и служит плоскостью формирования монолитной конструкции. Крепежно-распорные элементы, оберегают опалубку от деформаций и разрывов под влиянием веса бетонной смеси. Поддерживающие стойки и регеля используют при бетонировании балок, межэтажных перекрытий и по сути принимают на себя общий вес опалубки, элементов армирования и заливаемой бетонной смеси — это необходимый и очень ответственный элемент временного крепления всей конструкции.

Щитовую часть изготавливают из доски минимум 2-2.5 см толщиной и 150-200 мм шириной, учитывая общую высоту следует понимать, что куб бетонной смеси имеет вес около 2. 4 тонны и при высоте опалубки в 1 метр на нижнюю её часть будет создаваться довольно большое давление. Набрав необходимую поверхность, скрепляют поперечным балками из бруса (сшивная планка), с расстоянием исходя из геометрических параметров конструкции от пол до одного метра. Гвозди нужно вбивать со внутренней стороны щита, которая обращена к заливаемому бетону. Гвозди требуется подбирать больше общесуммарной толщины доски и бруса на 10-20мм. При выступании концов гвоздей из поверхности опалубки их необходимо загнуть перепендикулярно. Размеры досок для опалубки лучше подбирать исходя из параметров конструкции, при этом важно учитывать вес доски, ее должен в состоянии поднимать и переносить один рабочий. Опалубку собирают по опалубочным чертежам, придерживаясь осям и отметкам, которые указаны в проекте.

4 тонны и при высоте опалубки в 1 метр на нижнюю её часть будет создаваться довольно большое давление. Набрав необходимую поверхность, скрепляют поперечным балками из бруса (сшивная планка), с расстоянием исходя из геометрических параметров конструкции от пол до одного метра. Гвозди нужно вбивать со внутренней стороны щита, которая обращена к заливаемому бетону. Гвозди требуется подбирать больше общесуммарной толщины доски и бруса на 10-20мм. При выступании концов гвоздей из поверхности опалубки их необходимо загнуть перепендикулярно. Размеры досок для опалубки лучше подбирать исходя из параметров конструкции, при этом важно учитывать вес доски, ее должен в состоянии поднимать и переносить один рабочий. Опалубку собирают по опалубочным чертежам, придерживаясь осям и отметкам, которые указаны в проекте.

При укладке и твердении бетон давит на плоскость опалубки своим весом, как говорилось ранее куб бетона равен 2.4 тонны, для сохранения устойчивости и целостности щитов необходимо использовать специальные элементы. Для стяжечных и распорных элементов применяют арматуру, деревянные брусья, болты, стяжки в зависимости от размеров конструкции с шагом от полутора до трёх метров.

Для стяжечных и распорных элементов применяют арматуру, деревянные брусья, болты, стяжки в зависимости от размеров конструкции с шагом от полутора до трёх метров.

Необходимо чтобы внутренняя поверхность опалубки была гладкой, в противном случае по всему периметру лучше уложить полиэтиленовую пленку, поверхность бетона будет гладким и сохранит в бетоне цементное молоко, которое играет роль связующего и его вытекание приводит к потере прочности бетона. Перед началом заливки бетона рекомендуется отчистить опалубку от мусора, тряпок, деревяшек и прочего. Если бетонирование проходит зимой очистить опалубку от снега. Внутреннюю часть опалубки, перед заливкой необходимо смазать (смазкой составом вода-мыло-масло, вода-мыло-керосин), дизтопливо, отработанное масло, эмульсол или увлажнить, в таком случае опалубка после распалубливания будет сниматься легче и будет возможно её повторное использование.

Перед началом заливки бетона рекомендуется отчистить опалубку от мусора, тряпок, деревяшек и прочего. Если бетонирование проходит зимой очистить опалубку от снега. Внутреннюю часть опалубки, перед заливкой необходимо смазать (смазкой составом вода-мыло-масло, вода-мыло-керосин), дизтопливо, отработанное масло, эмульсол или увлажнить, в таком случае опалубка после распалубливания будет сниматься легче и будет возможно её повторное использование.

Прием бетонной смеси и последующий уход за ним

После установки опалубки следующим этапом является установка и вязка арматурных каркасов. Для армирования монолитных конструкций, в среднем необходимо 70-120 кг арматуры на 1 кубометр бетона. Более подробно об армировании можно узнать из технической литературы. После армирования можно приступать непосредственно к бетонированию.Следует помнить, что чрезмерное переохлаждение бетонной смеси может привести к перемерзанию и потере необходимых качеств и свойств. Процесс зимнего бетонирования подробно описан в статье «ПРОВЕДЕНИЕ БЕТОННЫХ РАБОТ ПРИ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУРАХ».

- при +20 С — 45 минут

- +10-19 С — 1 час

- +5-9 С — 1.5 часа

- -5-10 С — 2 часа

Как видно при понижении температуры воздуха, время перевозки увеличивается и при -10С может доходить до двух часов для увеличения сроков транспортировки применяются специальные химические добавки, в летнее время это пластификаторы, замедлители схватывания и твердения, а принизких температурах противоморозные добавки. Использование таких химдобавок даёт возможность увеличить время транспортировки и сохранить легкоукладываемость бетонной смеси в жару и избежать перемерзания при отрицательных температурах.

Когда на стройплощадку привезли бетонную смесь, у водителя нужно потребовать паспорт качества на бетон и товарно-транспортную накладную, уточнить марку(класс), время и дату приготовления бетонной смеси, а так же количество, отсутствие таких документов говорит лишь об одном: Вас хотят обмануть, в таком случае свяжитесь с представителем завода где заказывали бетон. При заливке нужно смотреть не расслаивается ли бетон, это хорошо видно когда он стекает в опалубку. Расслоение происходит при неправильной транспортировке, бетон не перемешивали в бетоносмесителе. Если бетонная смесь однородная, то можно спокойно бетонировать, если же её компоненты идут по раздельности ( щебень и песок опускаются на низ, а цементное молоко и вода остаются на поверхность) нужно тщательно перемешать перед началом заливки. Так же следует помнить, что излишнее добавление воды, в бочку бетоносмесителя, тоже приводит к расслоению и этим не стоит злоупотреблять. При выгрузке допускается добавление специальных химдобавок и тольки в исключительных случаях воды, в небольших количествах. При возникновении таких случаев, лучше обратиться на бетонный завод за подробной консультацией.

При возникновении таких случаев, лучше обратиться на бетонный завод за подробной консультацией.

При частном строительстве, если есть возможность подъезда, бетонную смесь принимают в опалубку в основном по стандартным лоткам бетоносмесителя и далее по заранее приготовленным на объекте деревянным или металлическим желобам. В последнее время многие машины оборудованы дополнительными пластиковыми трубами которые позволяют увеличить дальность подачи до 8-ми метров и довольно удобны в использовании.

Процесс заливки бетонной смеси

Укладку бетонной смеси производят горизонтальными слоями без разрывов. Каждый последующий слой необходимо укладывать не допуская схватывания предыдущего слоя. Желательно, избегать падения бетона на поверхность с высоты более чем 2 метра (воизбежание расслоения бетона). При заливке высоких монолитных конструкций желательно использовние дополнительных желобов или бетононасоса.

Вибрирование бетонной смеси

При укладке бетонной смеси её необходимо вибрировать глубинными вибраторами, это следует делаеть для того, чтобы убрать из смеси все пузырьки воздуха и получения однороднопрочного бетона. При вибрировании, бетон становится более пластичным и проникает во все незаполненые участки опалубки. Для уплотнения бетонной смеси наконечник рабочей части вибратора необходимо погружать в ранее уложенный слой. Вибратор переставлять надо на расстояние 30-50 см при этом зоны вибрирования должны перекрывать одна другую, время вибрирования составляет от 0.5 до 2 минут, в зависимости от подвижности бетонной смеси или удобноукладываемости. При вибрировании необходимо избегать соприкосновения вибратора к арматурным стержням и их подставкам, а так же к элементам опалубки. После того как все участки провибрированны и произведено тщательное уплотнение бетонной смеси вибрирование прекращают, чрезмерное усердие может привести к расслоению. Погружение частиц крупного заполнителя в бетон и выделение цементного молочка вдоль опалубки говорит о возможности прекращения вибрирования.

При вибрировании, бетон становится более пластичным и проникает во все незаполненые участки опалубки. Для уплотнения бетонной смеси наконечник рабочей части вибратора необходимо погружать в ранее уложенный слой. Вибратор переставлять надо на расстояние 30-50 см при этом зоны вибрирования должны перекрывать одна другую, время вибрирования составляет от 0.5 до 2 минут, в зависимости от подвижности бетонной смеси или удобноукладываемости. При вибрировании необходимо избегать соприкосновения вибратора к арматурным стержням и их подставкам, а так же к элементам опалубки. После того как все участки провибрированны и произведено тщательное уплотнение бетонной смеси вибрирование прекращают, чрезмерное усердие может привести к расслоению. Погружение частиц крупного заполнителя в бетон и выделение цементного молочка вдоль опалубки говорит о возможности прекращения вибрирования.

Укладки бетонной смеси в опалубку не является окончанием бетонных работ, как писалось ранее уложенный бетон требует дальнейшего ухода, для приобретения требуемой прочности в определённые сроки. Увеличение прочности бетона на начальных этапах происходит быстро и бетон приготовленный на портландцементе уже на 7 — 10 сутки после заливки, набирает 60-70% от своей проектной прочности, которая наступает на 28 сутки. После этого скорость набора прочности замедляется. При оптимальных условия твердения бетон лучше всего набирает прочность при t=20 C и влажности не менее 80%) при этом особо важно поддерживать такие условия на протяжении первых 3-5 дней. Более подробно об уходом за бетоном и его необходимости вы можете узнать в пункте «Для чего нужен уход за бетоном?»

Увеличение прочности бетона на начальных этапах происходит быстро и бетон приготовленный на портландцементе уже на 7 — 10 сутки после заливки, набирает 60-70% от своей проектной прочности, которая наступает на 28 сутки. После этого скорость набора прочности замедляется. При оптимальных условия твердения бетон лучше всего набирает прочность при t=20 C и влажности не менее 80%) при этом особо важно поддерживать такие условия на протяжении первых 3-5 дней. Более подробно об уходом за бетоном и его необходимости вы можете узнать в пункте «Для чего нужен уход за бетоном?»

Расопалубливание

К распалубочным работам можно приступать после набора бетоном 70-80% от своей проектной прочности, при нормальных условиях твердения это происходит на 7-е сутки. Но это для проведения общих монолитных работ включая массивные конструкции, в частном же строительстве, при соблюдении технологии бетонирования и последующего ухода за уложеным бетоном, в зависимости от массивности конструкции распалубку можно проводить на 4-5 сутки.

Снятии опалубки, раcобалубка

Распалубочные работы проводят осторожно, во избежании разрушения как самой опалубки так и бетонных конструкций. Поверхности опалубки которая будет ещё использоваться, следует очистить металлическими щетками и скребками от остатков бетонной смеси и смазать специальной эмульсией. При образовании на поверхности бетона крупных раковин и сколов ее можно зачистить и затереть цементно-песчаным раствором. Образовавшиеся наплывы на поверхности бетона необходимо удалить кельмой.

встреч NC² | Национальный центр технологии бетонных покрытий

2021

Осень 2021 г. Международная конференция по бетонным покрытиям

Группа NC² посетила онлайн.

Весна 2021 г. Национальный консорциум бетона

Онлайн через вебинар.

2020

Национальный консорциум по бетону, осень 2020 г.

Онлайн через веб-семинар в связи с пандемией COVID-19

Весна 2020 года Национальный консорциум по бетону

Отменено из-за пандемии COVID-19

2019

Национальный консорциум по бетону, осень 2019

Kalispell, MT

Весна 2019 г. , Национальный консорциум по бетону

, Национальный консорциум по бетону

Денвер, штат Колорадо

2018

Национальный бетонный консорциум, осень 2018 г.

Саратога-Спрингс, штат Нью-Йорк

Национальный бетонный консорциум, весна 2018 г.,

Coeur d ’Alene, ID

2017

Национальный бетонный консорциум, осень 2017 г.

Миннеаполис, Миннесота

Весной 2017 г. Национальный консорциум по бетону

Солт-Лейк-Сити, штат Юта

2016

Осень 2016 г. Национальный консорциум по бетону

Сан-Антонио, Техас

Национальный консорциум по бетону, весна 2016 г.

Колумбус, Огайо

2015

Осень 2015 г. Национальный консорциум по бетону

Милуоки, Висконсин

Весна 2015 г. Национальный консорциум по бетону

Рино, Невада

2014

Осень 2014 г. Национальный консорциум по бетону

Омаха, NE

Национальный консорциум по бетону, весна 2014 г.

Джэксонвилл, Флорида

2013

Национальный бетонный консорциум, осень 2013 г.

Эшвилл, Северная Каролина

Национальный бетонный консорциум, весна 2013 г.

Филадельфия, Пенсильвания

2012

Осень 2012 Национальный консорциум по бетону

Сиэтл, Вашингтон

Весна 2012 Национальный консорциум по бетону

Оклахома-Сити, OK

2011

Национальный бетонный консорциум, осень 2011 г.

Рапид-Сити, SD

Национальный бетонный консорциум, весна 2011 г.

Индианаполис, Индиана

2010

Национальный бетонный консорциум, осень 2010

Сакраменто, Калифорния

2010 Весенний национальный консорциум по бетону

Саванна, Джорджия

2009

2009 Fall National Concrete Consortium

St.Луис, штат Миссури,

2009 г., Spring National Concrete Consortium

, Сан-Антонио, Техас

2008

2008 Fall National Concrete Consortium

Bloomington, MN

2008 Spring National Concrete Consortium

Baton Rouge, LA

является неотъемлемой частью бетонного покрытия

«Поскольку мы не используем струны, нам нравится эффективность, обеспечиваемая системой асфальтоукладчика Millimeter GPS», — заявил Кевин Геринг, владелец / оператор компании Gehring Construction & Ready Mix Co. , Колумбус, штат Небраска. «Нам не нужно ждать и платить за то, чтобы геодезисты были запланированы и закопали узлы в земле. И мы больше не ждем и не платим сотрудникам за установку струны».

, Колумбус, штат Небраска. «Нам не нужно ждать и платить за то, чтобы геодезисты были запланированы и закопали узлы в земле. И мы больше не ждем и не платим сотрудникам за установку струны».

Геринг считает, что он также добивается лучшего выравнивания дорожного покрытия и управляемости, поскольку он может использовать фактические данные о радиусе для горизонтальных и вертикальных кривых вместо коротких участков касательной струны.