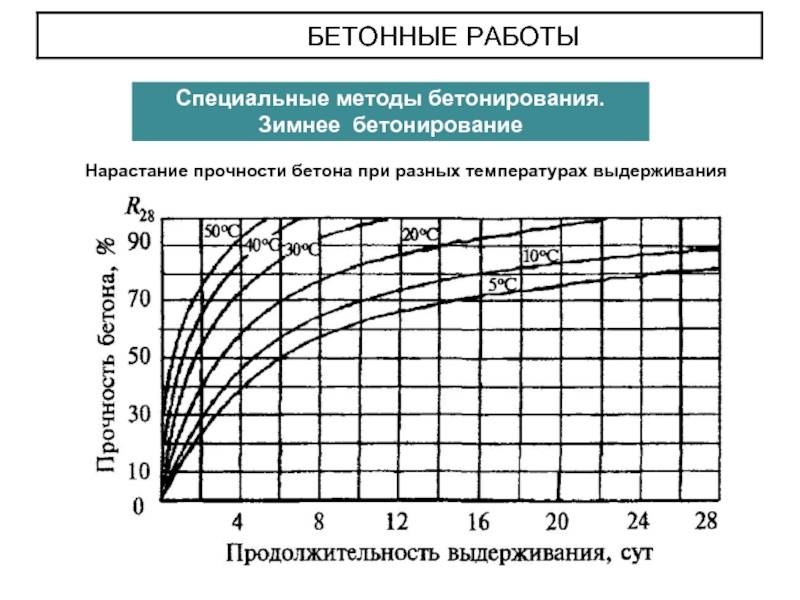

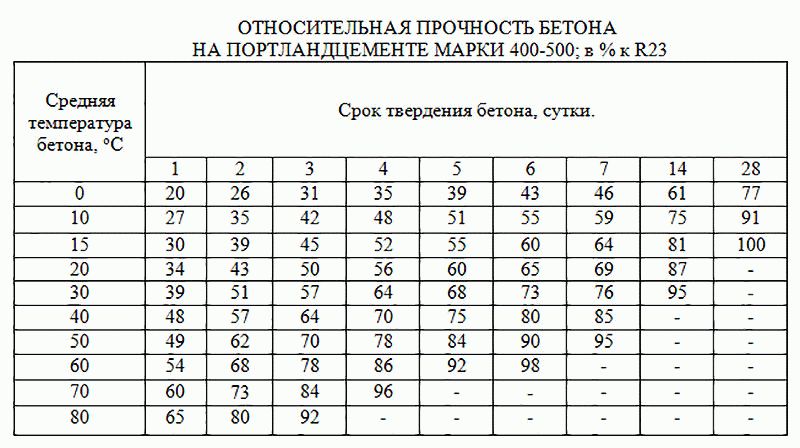

Время твердения бетона в зависимости от температуры

- Твердением цемента

- называют процесс превращения цементного теста, состоящего из смеси цемента с водой, в камневидное тело — цементный камень.

Содержание

Химия твердения бетона. Образование цементного камня

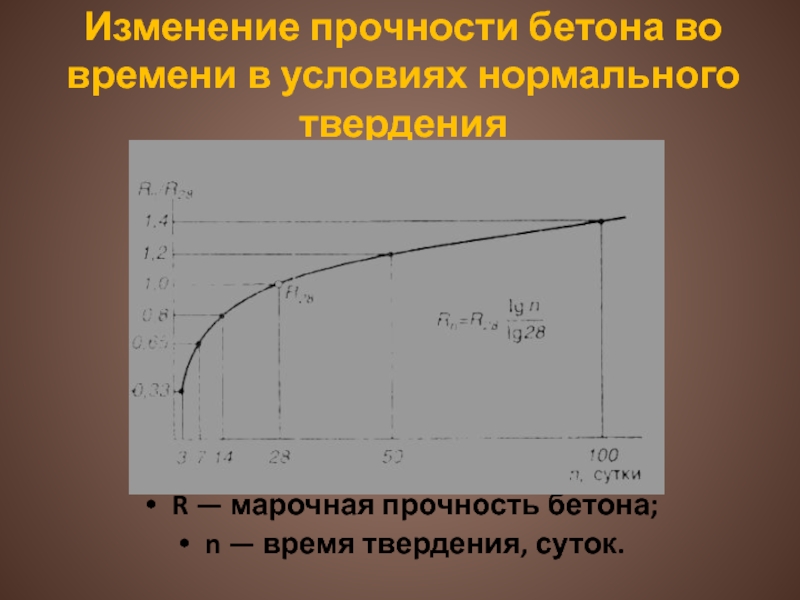

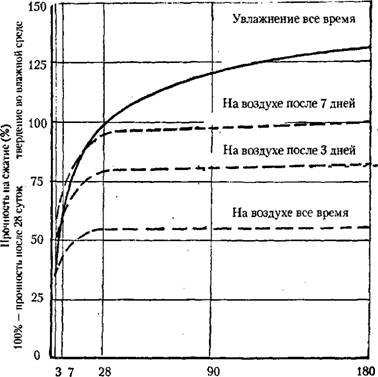

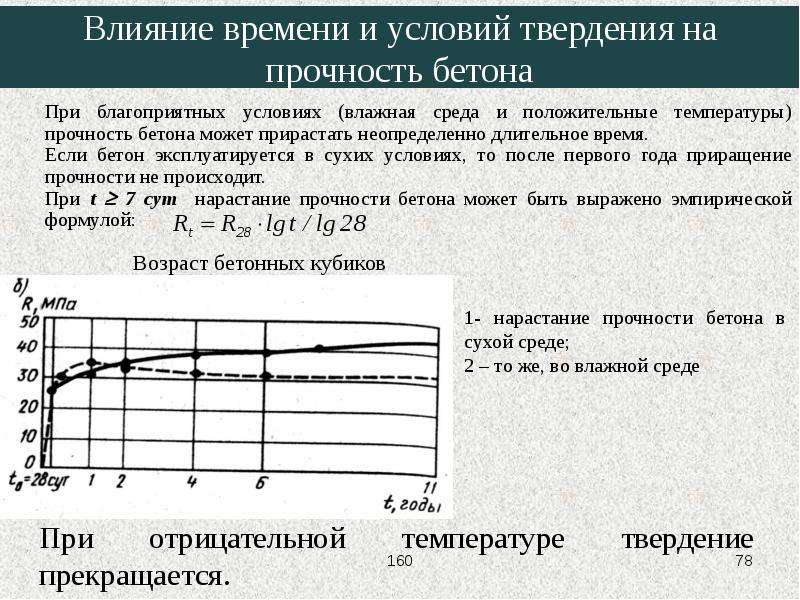

Прочность цементного камня при нормальных условиях (теплая и влажная среда) продолжает нарастать многие годы. Опыты показали, что прочность его в воденарастает в течение 30 лет (дальнейшие систематические исследования не производились).

Твердению предшествует схватывание, т. е. процесс, в течение которого цементное тесто постепенно теряет пластичность, загустевает, но еще не приобретает прочности.

В соответствии с теорией твердения цемента, созданной академиком А. А. Байковым и развитой в дальнейшем другими советскими учеными (профессорами В. Н. Юнгом, Ю. М. Буттом, А. Е. Шейниным), процесс твердения представляет собой сложное физико-химическое явление: в составе цементного камня образуются новые соединения, которых не было в цементном клинкере.

Основное химическое соединение, входящее в состав цементного клинкера трехкальциевый силикат —- подвергается гидролизу разложению водой) и гидратации (соединению с водой) с образованием двух новых соединений: двухкальциевого гидросиликата 2СаО • SiO2 ад и гидрата окиси кальция.

Разложение идет по следующей реакции:

ЗСаО • SiO2+nН,О=2СаО • SiO2(n—1 )Н2 О + Са(ОН)2.

Таким образом, при твердении цемента выделяется свободный гидрат окиси кальция Са(ОН)2. Это легко установить при помощи фенолфталеина, при действии которого получается яркомалиновое окрашивание.

Другое соединение в цементном клинкере — двухкальциевый силикат—гидратируется очень медленно и образует

2СаО • SiO2 •mh3O.

Трехкальциевый алюминат подвергается быстрой гидратации по реакции:

ЗСаО • А12О3+6Н2О=ЗСаО • А12О3 • 6Н2О.

Под воздействием воды на поверхности цементных частиц образуются двухкальциевый гидросиликат, гидрат окиси кальция и трехкальциевый гидроалюминат.

Гидроокись кальция и трехкальциевый гидроалюминат растворяются в воде, но в небольшом количестве, и раствор быстро становится насыщенным, а в дальнейшем пересыщенным. Вследствие этого при продолжающейся химической реакции новые порции гидроокиси кальция и трехкальциевого гидроалюмината выделяются также в коллоидальном состоянии. Все указанные вещества образуют вокруг частиц цемента оболочку так называемого геля (студня).

Гель обладает склеивающей способностью, которая тем больше, чем меньше он разжижен водой, т. е. чем меньше водоцементное отношение ; -гель склеивает частицы цемента, а в цементно-песчаном растворе и зерна песка. В результате цементное тесто начинает густеть и терять пластичность — оно схватывается.

В дальнейшем гидроокись кальция и трехкальциевый гидроалюминат из коллоидального состояния переходят в более устойчивое мелкокристаллическое; выделяющиеся микрокристаллы пронизывают гель и срастаются. Одновременно гель, состоящий теперь главным образом из гидросиликата кальция, уплотняется, отчасти потому, что высыхает (если цемент твердеет на воздухе), отчасти из-за что внутрь цементных частиц отсасывается вода. Вода проникает в глубь частиц цемента постепенно, и в результате все и новые его порции вступают в химическую реакцию.

Одновременно гель, состоящий теперь главным образом из гидросиликата кальция, уплотняется, отчасти потому, что высыхает (если цемент твердеет на воздухе), отчасти из-за что внутрь цементных частиц отсасывается вода. Вода проникает в глубь частиц цемента постепенно, и в результате все и новые его порции вступают в химическую реакцию.

Гидросиликат кальция может в дальнейшем частично выкристаллизоваться. Соотношение между объемами гелеобразной и кристаллической частей твердеющего цементного камня в каждый данный момент влияет на его прочность, усадку, ползучесть и другие свойства, как это доказано проф. А. Е. Шейкиным.

Са(ОН)2+СО=СаСО3+Н2О.

Она происходит главным образом с поверхности цементного камня или бетона. Это доказывается тем, что при действии фенолфталеина на поверхность затвердевшего цементного камня он не окрашивается в малиновый дает; если же разломать этот камень и подействовать фенолфталеином на место свежего излома, то легко обнаружить, что свободная гидроокись кальция содержится в середине образца, а по краям ее нет.

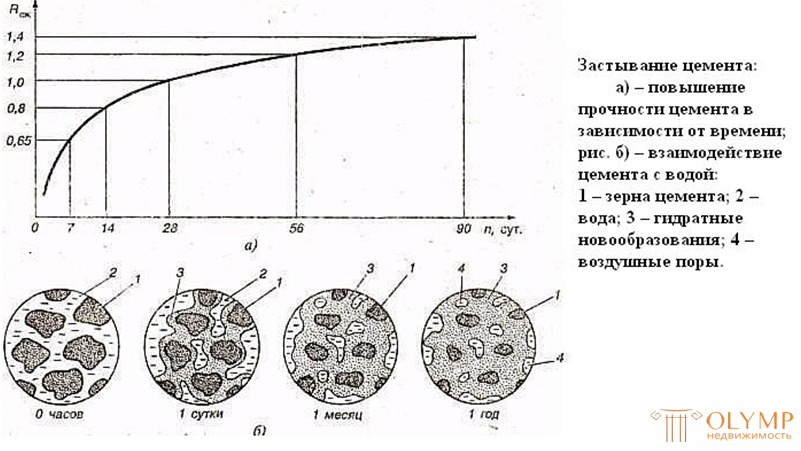

Процессы образования геля, его кристаллизации и уплотнения, а также карбонизации приводят к превращению цементного теста в искусственный высокопрочный каменный материал. Эти процессы протекают сначала быстро, затем медленнее; в особенности медленно гель уплотняется. В соответствии с этим прочность цементного камня в первые 3—7 дней нарастает быстро, затем медленнее, а спустя 3 месяца — очень мало. Прочность цемента обычно испытывают через 3, 7 и 28 дней.

Нарастание прочности цементного камня

Нарастание прочности цементного камня имеет большое значение для строительства, так как позволяет постепенно увеличивать нагрузки на сооружения. Однако такое непрерывное повышение прочности может происходить только при твердении цементного камня в теплой и влажной среде. Если цементный камень будет находиться в сухой среде, то после испарения воды и уплотнения геля твердение приостановится.

Если цементный камень будет находиться в сухой среде, то после испарения воды и уплотнения геля твердение приостановится.

При твердении в течение длительного срока в воде цементный камень получается более прочным, чем при твердении на воздухе.

Нормальными условиями для твердения бетона считаются: температура 15—20° и относительная влажность окружающего воздуха 90—100%, создаваемая в специальной камере или путем засыпки бетона песком либо опилками, которые постоянно увлажняют.

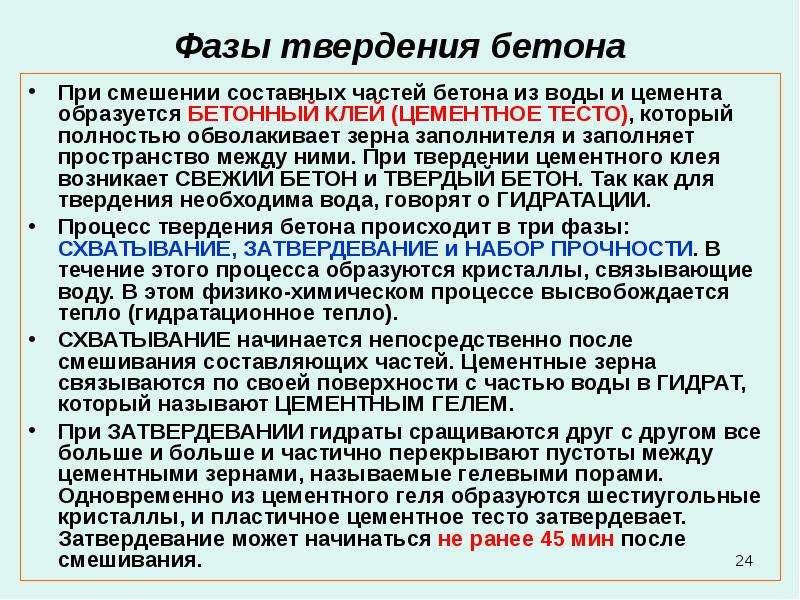

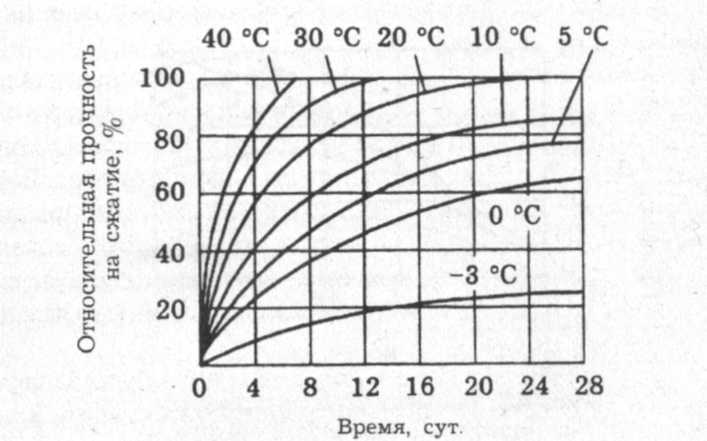

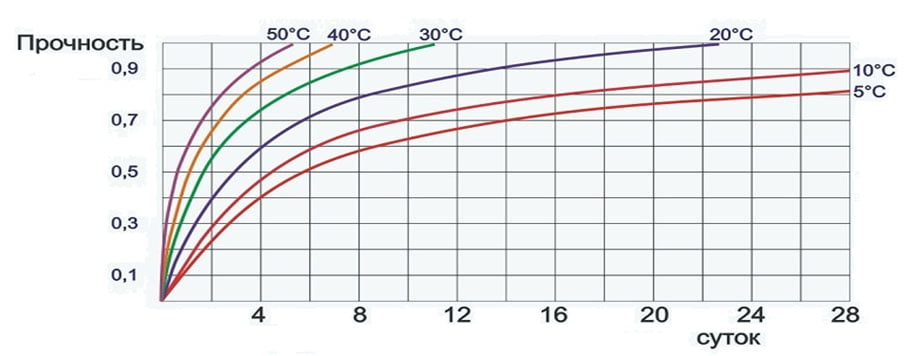

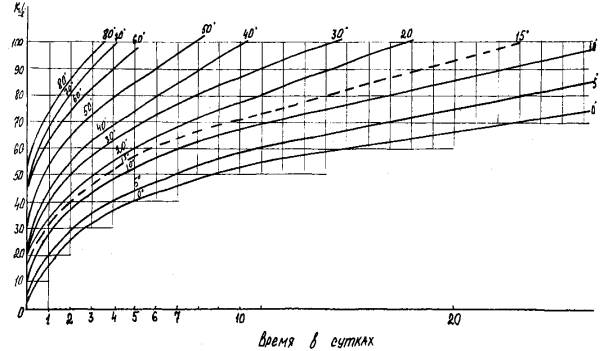

Твердение бетона в зависимости от температуры

Если бетон твердеет все время в воде, то он в конечном счете получается более прочным, чем при твердении на воздухе. В сухой среде через некоторое время после того, как окончится поглощение воды цементом и оставшаяся свободная вода испарится, твердение бетона прекращается. Обычно это происходит через несколько месяцев.

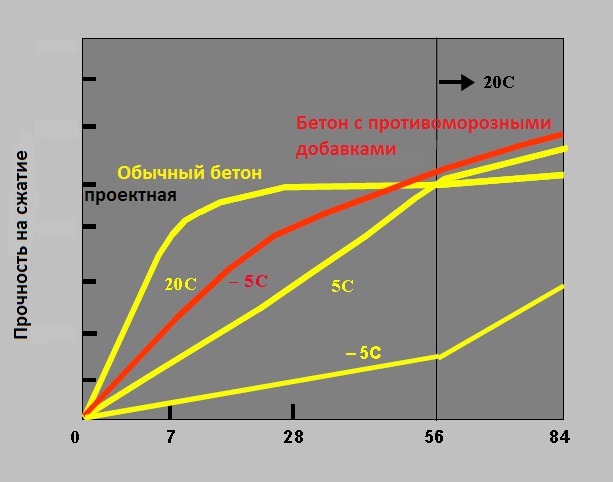

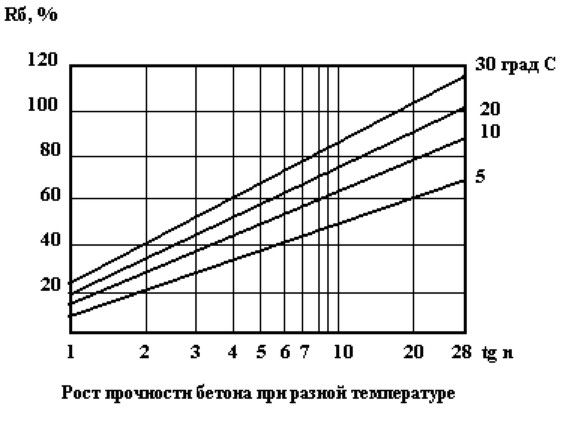

Бетон твердеет постепенно, причем прочность его при благоприятных температуре и влажности непрерывно повышается. В первые 7—14 дней после изготовления прочность бетона (на обыкновенном цементе) нарастает быстро, в дальнейшем же, особенно после 28 дней, это нарастание, как показывают результаты опытов, замедляется.

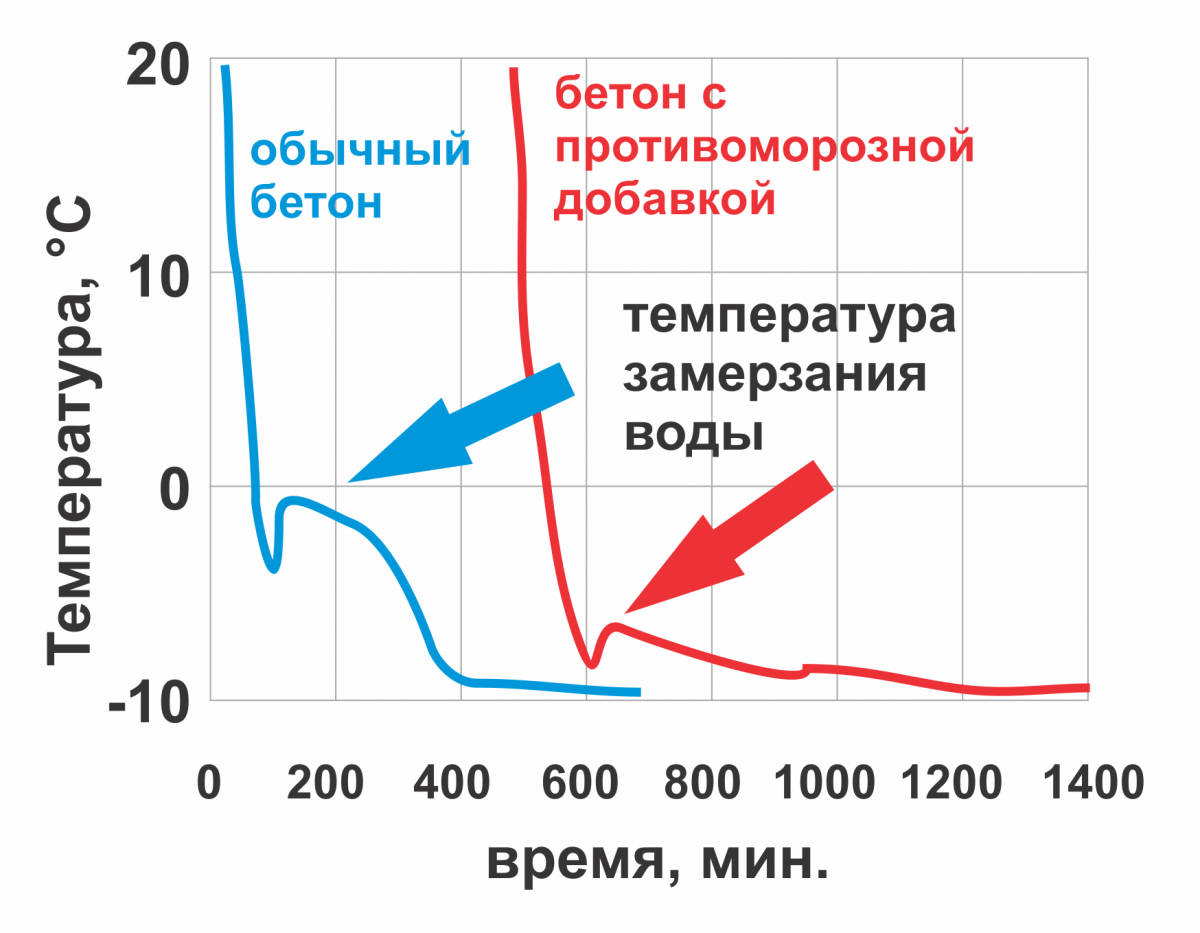

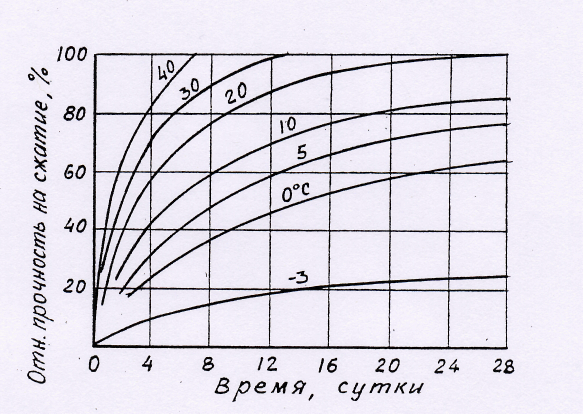

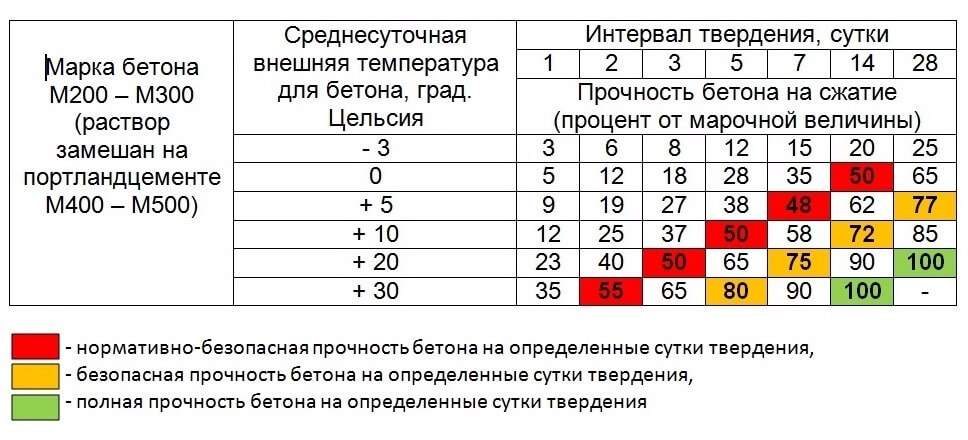

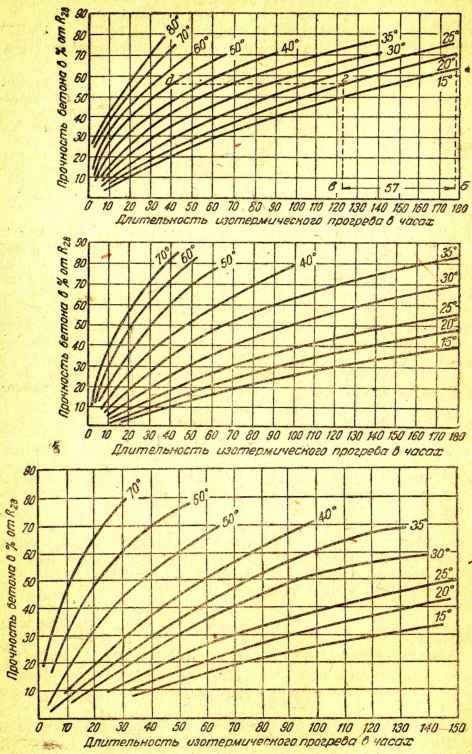

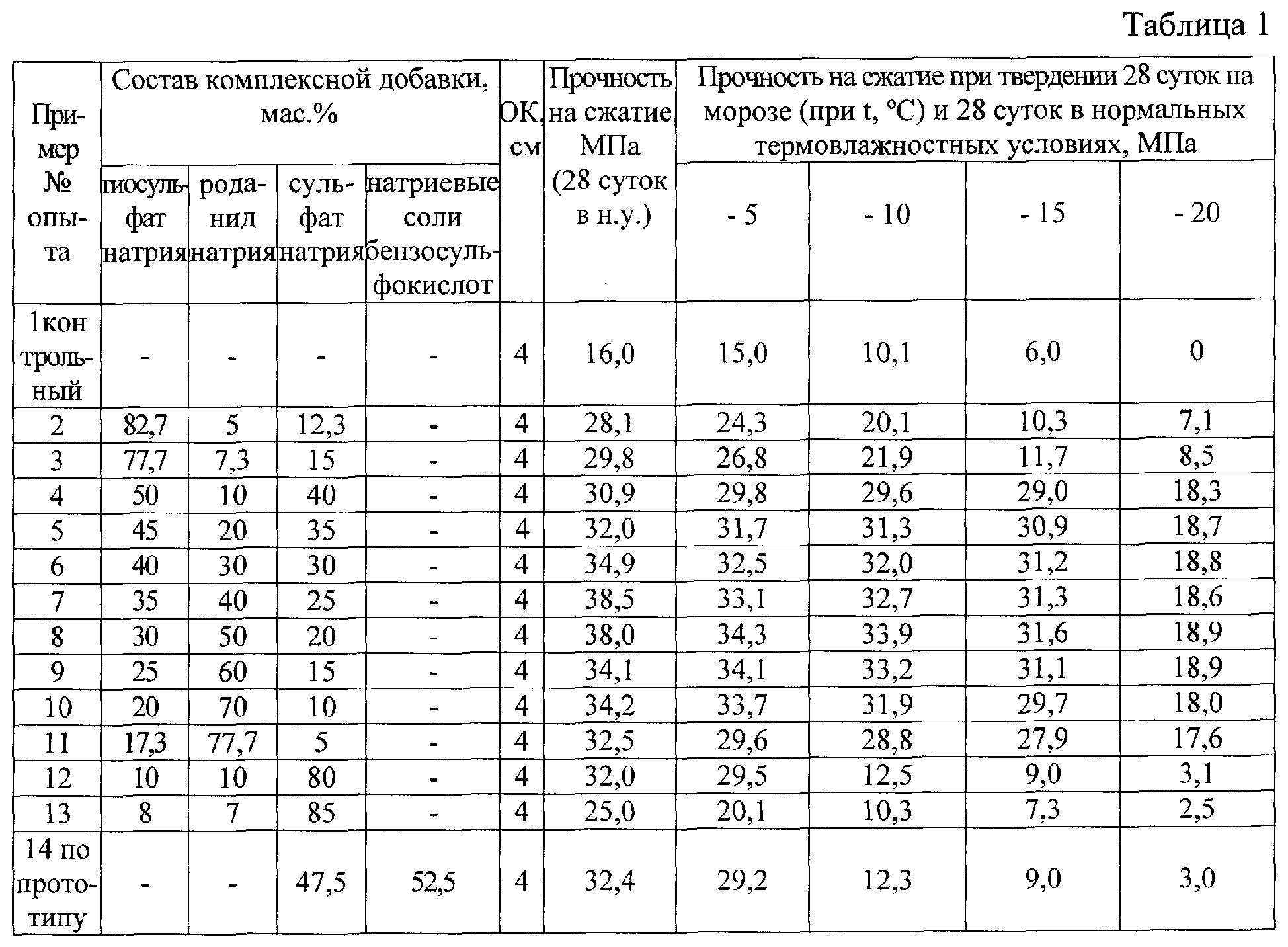

Твердение бетона при температуре ниже нормальной (ниже 15°) замедляется, а при температуре ниже 0° практически прекращается; наоборот, при повышенной температуре и достаточной влажности (в горячей воде с температурой до 80°, во влажном, паре с температурой 60—80° или в автоклаве при действии насыщенного водяного пара высокого давления и температуры) твердение идет значительно быстрее, чем в нормальных условиях.

Это имеет большое практическое значение при бетонных работах зимой и при изготовлении бетонных и железобетонных деталей. Прогревают бетон паром или электрическим током. Кроме ускорения твердения бетона при помощи тепла часто применяют химические средства; в воду при изготовлении бетонной смеси вводят химические ускорители — хлористый кальций или др.

Для расчета состава бетона заданной прочности в любой срок, а также для решения вопроса о возможности распалубки и загрузки сооружений можно применять простую формулу, полученную на основании опытов.

Rn=R28 • lgn/lg28

где: Rn — прочность бетона (предел прочности при сжатии) в любой срок;

R‘28 — прочность бетона в возрасте 28 дней;

lgn—десятичный логарифм возраста бетона, выраженного в днях.

Эта формула применима только для обыкновенного портландцемента средних марок и дает удовлетворительные данные, начиная с n=3. Действительная прочность бетона может быть определена только испытанием контрольных образцов, твердеющих в условиях, аналогичных имеющимся в бетонном сооружении, или, еще точнее, испытанием бетона в самом сооружении.

Ускоритель твердения бетона

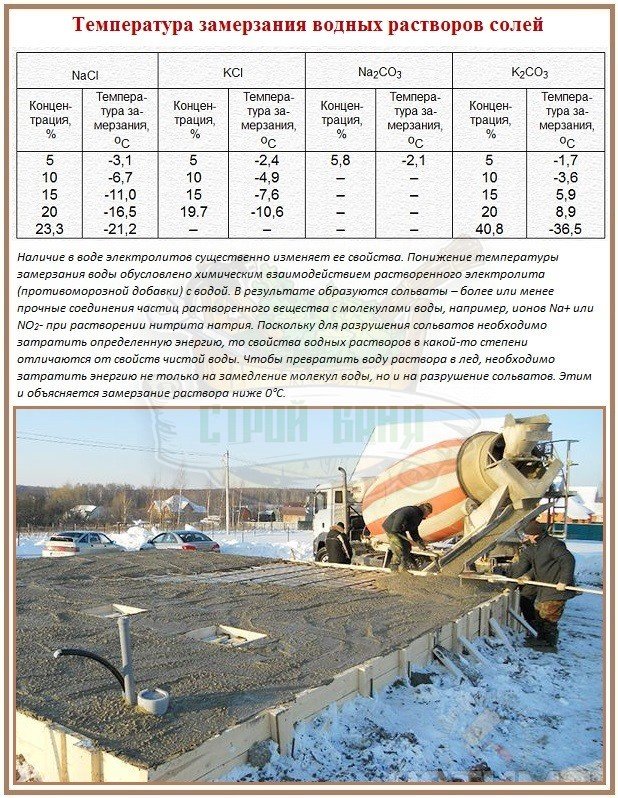

При повышении температуры среды или воды, на которой затворяется цемент, схватывание его значительно ускоряется. При понижении температуры схватывание замедляется, а при температуре ниже нуля прекращается, если только не добавлены соли, снижающие точку замерзания воды

На строительстве часто (например, для быстрой распалубки, при зимних бетонных работах и т. п.) требуется ускорить твердение цемента, а следовательно, и бетона.

п.) требуется ускорить твердение цемента, а следовательно, и бетона.

Для этого пользуются химическими ускорителями, обогревают бетон паром или применяют электропрогрев.

Из химических ускорителей наиболее часто используют хлористый кальций СаСl2.

Эта дешевая соль, получающаяся на химических заводах как побочный продукт при производстве соды или хлора, применяется на бетонных работах в виде раствора, вводимого при изготовлении бетонной смеси.

Хлористый кальций берется в небольшом количестве — от 1,5 до 3% от веса цемента. Оптимальный процент добавки хлористого кальция устанавливается для каждого цемента при помощи специальных опытов. При правильно выбранном проценте добавки прочность цемента или бетона повышается по сравнению с прочностью материала без добавки:

- при сроке твердения 3 дня — примерно в 2 раза;

- 7 дней -— в 1,5 раза;

- 28 дней — в 1,1 раза.

Если добавки взято слишком много, то схватывание может недопустимо ускоряться, а прочность, быстро нарастая в первые дни, окажется в дальнейшем ниже, чем у цемента без добавки.

Схватывание цемента с добавкой хлористого кальция должно ускориться не более, чем в 2 раза.

Действие хлористого кальция основано на соединении его с гидроокисью кальция, выделяющейся при твердении цемента, и образовании мало растворимой хлорокиси кальция.

Хлористый кальций ускоряет твердение не только обыкновенного портландцемента, но также шлакопортландцемента и пуццоланового портландцемента.

При отсутствии хлористого кальция можно применять слабый раствор соляной кислоты (1—2%-ный раствор НС), так как она, реагируя с гидроокисью кальция в твердеющем цементе, вызовет образование хлористого кальция по реакции:

Са(ОН)2+2НСl = СаСl2+2Н3О.

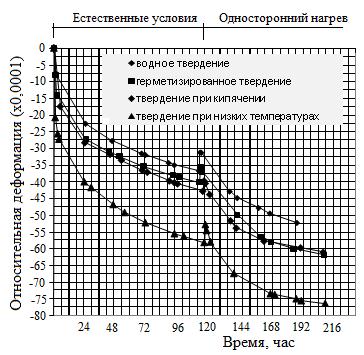

Усадка бетона при твердении

Усадку и расширение бетона учитывают при проектировани бетонных конструкций. Процесс твердения бетона сопровождается изменением его объема

При твердении на воздухе бетон дает усадку, при твердении в воде он не изменяется в объеме или незначительно разбухает.

В больших массивах бетон может расширяться вследствие нагревания до 30—60° (в силу внутреннего выделения тепла). Величина этого расширения значительно превосходит усадку. Коэффициент температурного расширения обычного бетона равен 0,00001. Коэффициент усадки в расчетах обычно принимается равным 0,00015, т. е. на 1 м длины бетонного сооружения усадка составляет 0,15 мм.

Усадка вызывается давлением воды в капиллярах цементного камня при ее испарении. Опытами установлено следующее:

- усадка бетона тем больше, чем выше содержание в нем цемента и воды;

- быстро схватывающиеся и высокопрочные портландцементы, а также пуццолановый портландцемент обычно вызывают большую усадку бетона;

- усадка больше при мелкозернистых и пористых заполнителях;

- влажный режим твердения и специальные покрытия не дают бетону быстро высыхать с поверхности, тем самым устраняются последствия большой и неравномерной усадки (трещины)

Усадку и расширение бетона учитывают при проектировани конструкций и производстве бетонных работ в сооружения большой длины устраивают специальные швы, в массивных сооружениях бетон укладывают отдельными блоками, применяют цементы с минимальными тепловыделением и усадкой. Это особенно важно при выборе цементов для гидротехнических сооружений

Это особенно важно при выборе цементов для гидротехнических сооружений

Твердение бетона — статья от компании «БетонТрансСтрой»

Основной материал бетонной смеси – цемент – при взаимодействии с водой твердеет и начинает превращаться в цементный камень. Как происходит процесс твердения? Почему иногда нужно повлиять на скорость схватывания и последующего твердения? Ответы на эти вопросы представлены в данном материале.

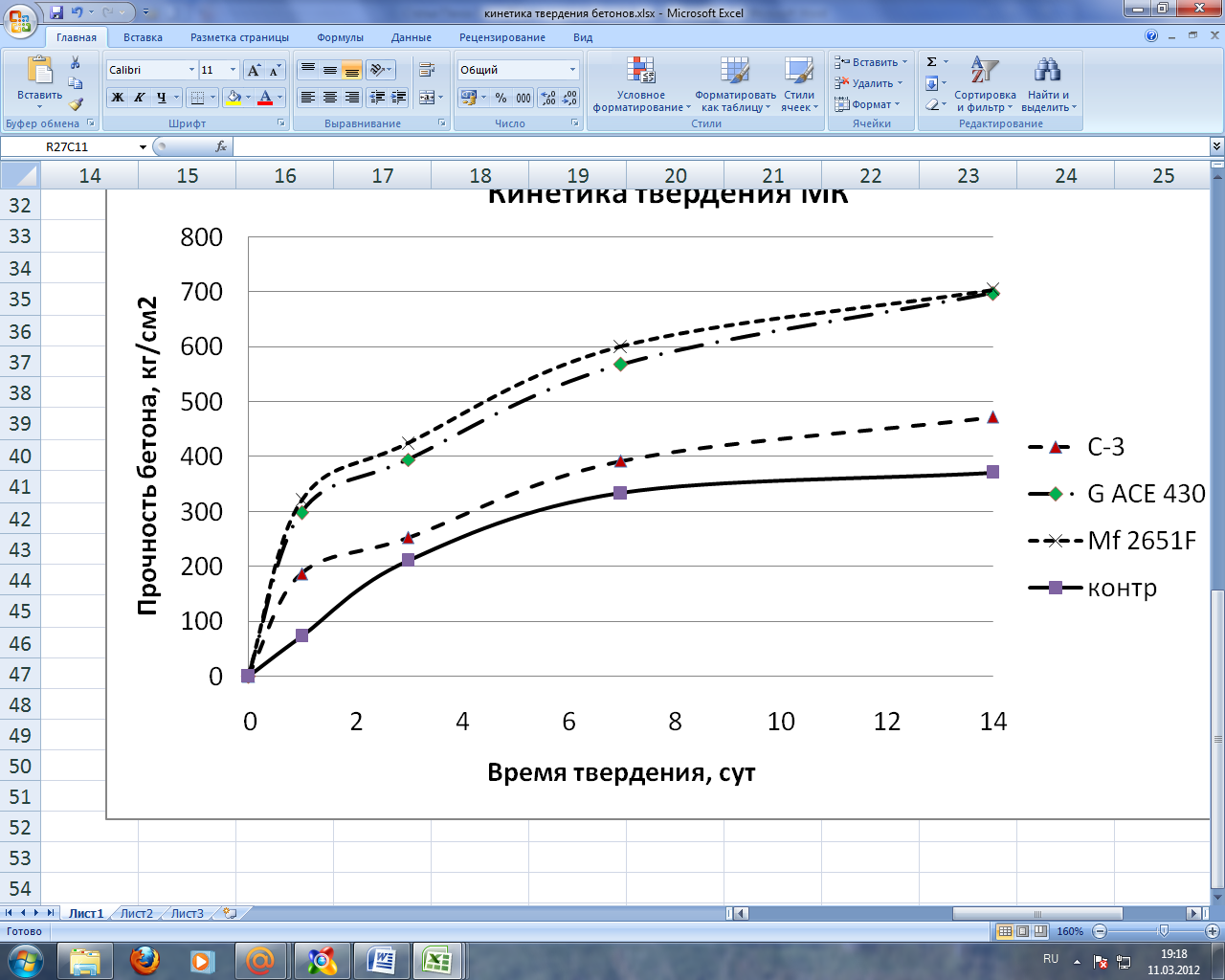

Заводы, специализирующиеся на

выпуске товарного бетона или ЖБИ, используют специальные добавки.

Добавление некоторых средств позволяет существенно сократить срок

пропаривания железобетонных изделий, а значит, значительно сократить

расходы на оплату электроэнергии. Кроме того, снижаются трудозатраты

на процессы вибрирования, уменьшается скорость оборачивания

опалубки/формоснастки, улучшаются качественные характеристики и

эксплутационные свойства товарного бетона и/или ЖБИ. Достичь таких

результатов возможно благодаря применению или специальных добавок,

или цемента. На рынке существует огромное количество таких добавок в

товарный бетон.

На рынке существует огромное количество таких добавок в

товарный бетон.

Процесс набора прочности делится на две стадии:

схватывание

Первый этап длится в течение первых суток жизни бетона. От чего зависит конкретная скорость схватывания цементного раствора или бетона? Во-первых, от окружающего температурного режима. Классическая расчетная температура — 20 градусов по Цельсию. В таких условиях процесс схватывания цемента запустится уже через два часа после затворения, а закончится – через три. Это означает, что схватывание в данном случае займет всего один час. При температуре, например, в 0 градусов по Цельсию, схватывание длится в среднем 15-20 часов. Начнется процесс ориентировочно через 6-10 часов после затворения бетона. Соответственно, при высоких температурах (например, условия при пропаривании железобетонных изделий в камерах) схватывание пройдет всего за 10-20 минут.

Интересно, в течение всего процесса цементный раствор или бетон остаются подвижными – они подвергаются влиянию дополнительных составов и манипуляций.

Здесь

действует принцип тиксотропии. Воздействие на несхватившийся бетон

возможно. Однако процесс схватывания цементного раствора в таком

случае займет большее количество времени. Кстати, в связи с этой

причиной транспортировка товарного бетона проводится в специальных

бетоносмесителях. В течение всего периода доставки оборудование

перемешивает смесь. Так можно замедлить процесс схватывания и

сохранить базовые качественные характеристики и эксплуатационные

свойства продукции.

Здесь

действует принцип тиксотропии. Воздействие на несхватившийся бетон

возможно. Однако процесс схватывания цементного раствора в таком

случае займет большее количество времени. Кстати, в связи с этой

причиной транспортировка товарного бетона проводится в специальных

бетоносмесителях. В течение всего периода доставки оборудование

перемешивает смесь. Так можно замедлить процесс схватывания и

сохранить базовые качественные характеристики и эксплуатационные

свойства продукции.Однако излишнее продление схватывания может существенно навредить уровню качества товара. Иногда миксерами перемешивают бетонную смесь более 10 часов подряд, пока готовится разгрузка строительного материала. В строительной сфере такой процесс называется свариванием бетона. При постоянном перемешивании происходят необратимые химические реакции и процессы, негативно влияющие на общий состав и свойства товара. Особый вред бетонной смеси наносится в жаркое время года – при высоких температурах схватывание может происходить за считанные минуты.

твердение

Вторая стадия – твердения – может идти не один год. Этот этап наступает сразу же после схватывания цемента. Регламентированный срок – 28 суток – указывается лишь для того, чтобы гарантировать ту или иную марку бетона. На самом деле, схватывание (набор прочности железобетонных изделий) идет в течение нескольких лет. В первые же дни и недели после укладки бетона процесс набора прочности идет более динамично. Почему? Причины скрываются в процессах гидратации цемента.

Гидратация цемента и минералогический состав материала

Основа портландцемента – это четыре компонента-минерала. Они получены на разных стадиях производства цемента.

Перечень минералов:

- C4AF — четырехкальциевый алюмоферит;

- C2S — двухкальциевый силикат;

- C3A — трехкальциевый алюминат;

- C3S — трехкальциевый силикат.

Поведение каждого такого

компонента отличается на разных этапах схватывания и твердения. Так,

например, одни минералы начинают взаимодействовать с водой затворения

сразу, у других же минералов продолжительность реакции занимает

больше времени. Рассмотрим каждый минерал в отдельности.

Рассмотрим каждый минерал в отдельности.

Вещество | Функции и задачи |

C3S трёхкальциевый силикат | Минерал 3CaO x SiO2 участвует в процессах набора прочности цемента в течение всего периода его существования. Этот компонент является главным в период первых дней жизни бетона. Процесс гидратации – изотермический, а значит, в ходе химической реакции выделяется некоторое количество тепла. Именно данный минерал и способствует выделению тепла. C3S «согревает» раствор цемента при затворении, а до начала схватывания прекращает свой «обогрев». В течение обозначенного периода минерал выбрасывает тепло. А после таких процессов происходит плавное снижение температурного режима. Однако действие силиката значимо только в первый месяц жизни

ЖБИ сооружения или бетонной конструкции. |

C2S двухкальциевый силикат | Состав минерала 2CaO x Si02. Этот двухкальциевый силикат, напротив, начинает действие спустя регламентируемые 28 суток. Однако процесс действия компонента можно запустить раньше: достаточно добавить специальные средства в цементный раствор. Общий срок действия C2S – несколько лет. Компонент активен в течение всего периода набора прочности бетона, ЖБИ или железобетона. |

C3A трёхкальциевый алюминат | Формула компонента – 3CaO x Al2O3. Минерал является самым

активным из всех представленных в этой таблице. Деятельность

трехкальциевого алюмината начинается одновременно с процессом

схватывания. |

C4AF четрыёхкальциевый алюмоферит | Состав минерала 4CaO x Al2O3 x Fe2O3. Компонент играет незначительную роль в процессах твердения и набора прочности, оказывая небольшое влияние на поздних сроках твердения на набор прочности. |

Все компоненты, представленные в таблице, вступают в химическую реакцию (при затворении водой). Благодаря этому химическому взаимодействию, происходят важные процессы: первоначальное нарастание, последующее сцепление и заключительное осаждение кристаллов значимых гидратированных соединений. Гидратация по принципу работы практически идентична кристаллизации.

Проведенные исследования и

испытания, инновационные разработки ученых НИИ и других лабораторий

позволили воздействовать на любые стадии гидратации цемента и

качественных характеристики бетона.

В компании «БетонТрансСтрой» возможно приобрести товарный бетон, а также специальные растворы с современными добавками. Такие добавки существенно улучшают показатели водонепроницаемости, морозостойкости, устойчивости к механическим повреждениям и химическим воздействиям, подвижности и т.д. Импортное бетоносмесительное и дозирующее оборудование на заводах компании позволяет добиться максимальных результатов. Как итог – выпуск качественных однородных бетонных смесей и цементных растворов.

Для получения более полной технической информации о предлагаемых сортах материала, а также способах оплаты и условиях доставки товара обратитесь к менеджерам компании «БетонТрансСтрой».

Полезное о бетоне

В данной статье мы постараемся коротко и доступно изложить, что нужно знать о бетонах.

Бетон — это «искуственный» камень, структура которого непрерывно изменяется.

Пуццолана — рыхлая вулканическая порода, представляющая собой рыхлые глинистые материалы, обожженые при вулканических извержениях. Название происходит от местечка Пуццоли близ Неаполя. (Уже в Древнем Риме при строительстве морских сооружений было обнаружено, что если известь смешать с тонкомолотой обожженой глиной (бой кирпича и черепицы) или пуцциоланой, то она не будет разрушаться от воздействия воды и, более того, твердеть в воде). Пуццолановый портландцемент за счет заполнения пор пуццолановыми добавками и их набухания повышает водонепроницаемость бетонов.

Название происходит от местечка Пуццоли близ Неаполя. (Уже в Древнем Риме при строительстве морских сооружений было обнаружено, что если известь смешать с тонкомолотой обожженой глиной (бой кирпича и черепицы) или пуцциоланой, то она не будет разрушаться от воздействия воды и, более того, твердеть в воде). Пуццолановый портландцемент за счет заполнения пор пуццолановыми добавками и их набухания повышает водонепроницаемость бетонов.

Цемент (или каменный клей) был изобретен русским строителем Челиевым Е. в начале XIX века при обжиге смеси глины и извести до спекания с последующим размалыванием. Одновременно цемент был изобретен англичанином Аспдином и назван «портландцементом» (по сходству в затвердевшем виде с известняками из каменоломен близ города Портланда). Цемент изготавливают из цементного клинкера, а его получают обжигом до спекания природного сырья (известняковый мергель) или искустввенной сырьевой смеси. Такие смеси должны содержать примерно 3 части известняка и 1 часть глины (или диатомит, трепел, и другие силикатные породы, близкие к глине по химическому составу). При помоле клинкера также добавляют гидравлические добавки (до 3% гипса, и до 15% диатомита, трепела, опоки). От тонкости помола цемента зависит скорость реакции и прочность бетонной смеси (1 гр цемента имеет площадь частиц 2000-3000см2, в высокопрочных цементах до 6000см2)

При помоле клинкера также добавляют гидравлические добавки (до 3% гипса, и до 15% диатомита, трепела, опоки). От тонкости помола цемента зависит скорость реакции и прочность бетонной смеси (1 гр цемента имеет площадь частиц 2000-3000см2, в высокопрочных цементах до 6000см2)

Образование цементного камня происходит в следствии химической реакции при смешивании цемента с водой. После прекращения растворения продуктов реакции вокруг каждого цементного зерна образуется студнеобразная клейковидная масса — гель. Клеящая способность геля тем выше, чем об меньше разбавлен (разжижен) водой. Гель склеивает между собой зерна цемента, а в смеси с заполнителями — и зерна песка, гравия, щебня. В дальнейшем начинает кристализация раствора (раствор схватывается), то есть гидроокись кальция — трехкальциевый гидроалюминат и другие новообразования создают структуру цементного раствора.

На картинке схематически представлен процесс преобразований (1 — начальный период гидратации цементных зерен в воде; 2 — образование гелевой оболочки на цементных зернах, скрытый период гидратации; 3 — вторичный рост гелевой оболочки после осматического разрушения, образование волнистых и столбчатых структур на поверхности зерен и в порах цементного камня, третий период гидратации; 4 — уплотнение структуры цементного камня с последующей гидратацией цемента).

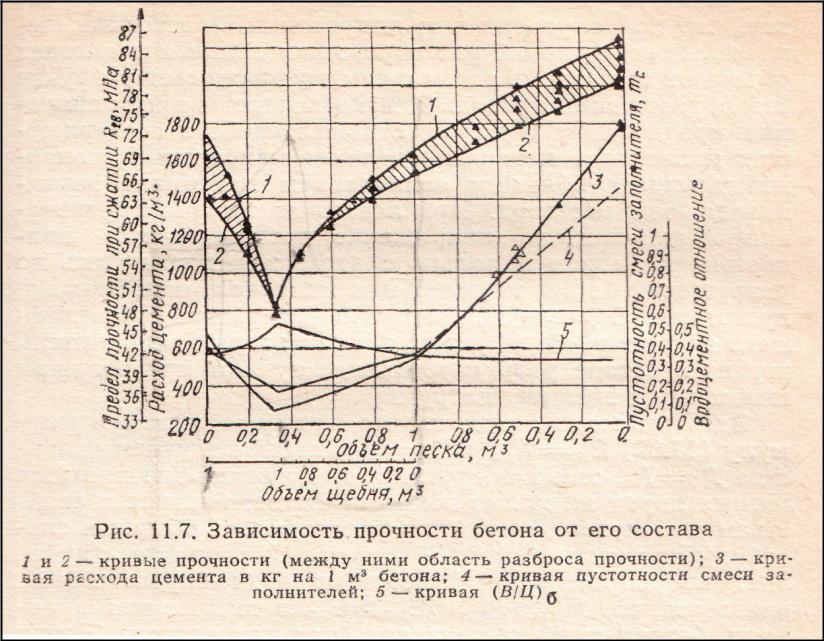

Самым важным свойством бетона является его прочность на сжатие. Измерение производят при сжатии до разрушения эталонного кубика бетона с ребром 200мм. Например, если бетонный кубик с ребром 200мм разрушится при нагрузке 400кН (40 тонн), то предел прочности при сжатии будет равен 10МПа (100кгс/см2). Данный показатель (в примере для М100) и является «марочной» прочностью бетона (например М600, М500, М400, М300, М250, М150, М100 и ниже). Прочность бетона напрямую зависит от качества цемента и прочности каменного заполнителя (щебня, гравия). На растяжение бетон работает примерно в 15 раз хуже чем на сжатие.

Средняя плотность бетона — это отношение массы материала ко всему его объему (кг/м2, гр/см3 или %). Средняя плотность бетона всегда меньше 100%. И чем выше средняя плотность бетона, тем он прочнее. Поры в бетоне, как правило, появляются при его изготовлении: в результате испарения излишней воды, не вступившей в химическую реакцию с цементом при его твердении, при плохом перемешивании бетонной смеси, и, наконец, при недостатке цемента. Как бы плотен не был бетон, в нем всегда есть поры! (поры дополняют среднюю плотность бетона до 100%). На среднюю плотность бетона влияют заполнители (по этому признаку бетоны разделяются на три типа: тяжелый 2200-2400кг/м3, лёгкий 1600-1800кг/м3 и особо лёгкий до 1800кг/м3).

Как бы плотен не был бетон, в нем всегда есть поры! (поры дополняют среднюю плотность бетона до 100%). На среднюю плотность бетона влияют заполнители (по этому признаку бетоны разделяются на три типа: тяжелый 2200-2400кг/м3, лёгкий 1600-1800кг/м3 и особо лёгкий до 1800кг/м3).

Водостойкость — это свойство бетона противостоять воздействию воды не разрушаясь. Чтотбы определить водостойкость бетона изготавливают два образца: один в сухом виде раздавливают на прессе и измеряют его нормальную прочность. Другой вымачивают до насыщения и тоже разрушают. Отношение прочности (уменьшается при насыщении водой) насыщенной водой образца к прочности в сухом виде называется коэффициентом размягчения материала. Для бетона он больше 0,8.

Теплопроводность характеризует способность бетона передавать через свою толщину тепловой поток, возникающий из-за разницы температур на его поверхностях. Теплопроводность бетона в 50 раз ниже чем у стали.

Морозостойкость (F) — способность бетона выдерживать многократное замораживание и оттаивание без разрушения, и почти без изменения своих свойств.

Водонепроницаемость (W) — характеристика бетона (в кгс/см2, метрах или паскалях) показывающая при достижении каких значений гидростатического давления он теряет способность не впитывать и не пропускать через себя воду. По степени водонепроницаемости бетон подразделяют на марки W2, W4, W6, W8, W10, W12, W14, W16, W18 и W20. Цифры 2-20 обозначают давление в кгс/см2, при котором стандартные бетонные образцы диаметром и высотой 15 см не пропускают через себя воду (Например, W4 — 4 кгс/см2, или 0,4 МПа, или около 40м водянного столба при +4 град.С). Теоретически W4 – это водонепроницаемый бетон. В реальности: Холодные швы, Деформационные швы, Трещины Контакт «стена-пол», Раковины, различные дефекты уплотнения бетона, Усадочные деформации, Коррозия бетона в процессе эксплуатации (бетон стареет, теряет прочность, крошится, в нем появляются трещины, начинает протекать вода, он разрушается и также проявляет свойства фильтрации через него грунтовых и иных вод).

ИТОГ: подземные сооружения, выполненные из сборного или монолитного железобетона почти всегда являются водопроницаемыми и нуждаются в дополнительной гидроизоляции.

Железобетон — бетон, в который вводятся стальные стержни — арматура (в переводе с итальянского «вооружение»). Так как прочность бетона на растяжение не велика, то бетонные конструкции при изгибе разрушаются при очень малой нагрузке. Прочность же стального стержня в 100 — 200 раз выше, чем у бетона. При армировании у бетона появляется прочность на растяжение (притом коэффициенты линейных тепловых удлинений у бетона и стали примерно равны).

Наполнители:

Гравий — это в различной степени обкатанные обломки самых прочных горных пород (гранита, диорита, базальта, темно-серого известняка) круглой или яйцевидной формы с гладкой поверхностью. Размер фракции от 5 до 70мм. По своему происхождению различают гравий горный (отважный), речной и морской. В горном гравии обычно содержатся вредные примеси глины, пыли, песка, органических веществ, сернистых и сернокислых соединений. В речном и морском гравии примеси почти отсутствуют.

В горном гравии обычно содержатся вредные примеси глины, пыли, песка, органических веществ, сернистых и сернокислых соединений. В речном и морском гравии примеси почти отсутствуют.

Щебень — это материал, который получают при дроблении горных пород или искуственных камней на куски размером от 5 до 70мм. Зерна щебня имеют неправильную форму, поверхность их шероховатая. Щебень прочнее сцепляется с цементным камнем, чем гравий. Крупный заполнитель должен быть в 2-3 раза прочнее самого бетона, так как он образует скелет бетона.

Мелкий заполнитель — различные пески. Песком называются рыхлые горные породы, которые состоят из зерен различных материалов (чаше всего кварца, а также полевошпат, доломит, известняк), размером от 0,1 до 5мм. Все пески содержат вредные для бетона примеси: уголь, пыль, глину, гипс, слюду, серный колчедан и различные органические примеси. Частицы гипса и сульфаты могут вызвать игольчатые соединения с цементом — «цементную бацилу», которая в дальнейшем превращается в белую слизь, и делает применение бетона невозможным. Песок одной крупности содержит около 45% пустот, потому нужно применять различные фракции песка для уменьшения расхода цемента.

Песок одной крупности содержит около 45% пустот, потому нужно применять различные фракции песка для уменьшения расхода цемента.

Что нужно знать при изготовлении и эксплуатации бетона:

При изготовлении бетона нужно стремиться к отсутствию пустот и удалению излишков воды. Для этого применяют прессование, центрифугирование, вибрирование, вакуумирование. Благодаря вакуумированию возможно прирастить прочность бетона на 50-70%.

После схватывания бетона требуется его увлажнение. При его увлажнении будут постоянно происходить химические процессы, которые превратят минералы цементных зерен в новые стабильные образования — гидросиликаты кальция.

Контрольный срок твердения бетона 28-30 суток. 90-то суточная прочность бетона примерно на 20% выше чем через 28 дней.

Высокая температура (80-90град.С) ускоряет химическую реакцию в бетоне. Если бетон пропарить (прогреть во влажной среде) в течении 12-16 часов, то можно получить бетон с прочностью, равной 65-70% бетона 28-ми суточного.

Избежать усадочных трещин можно увлажнением молодого бетона в течении 3-4 недель после укладки.

При снижении температуры с +20 до +5град.С схватывание бетона замедляется в 2-5 раз. А при температуре ниже 0град.С схватывание прекращается.

При замерзании в порах бетона вода увеличивает свой объем на 9%, создавая в нем большие напряжения приводящие к разрушению камня.

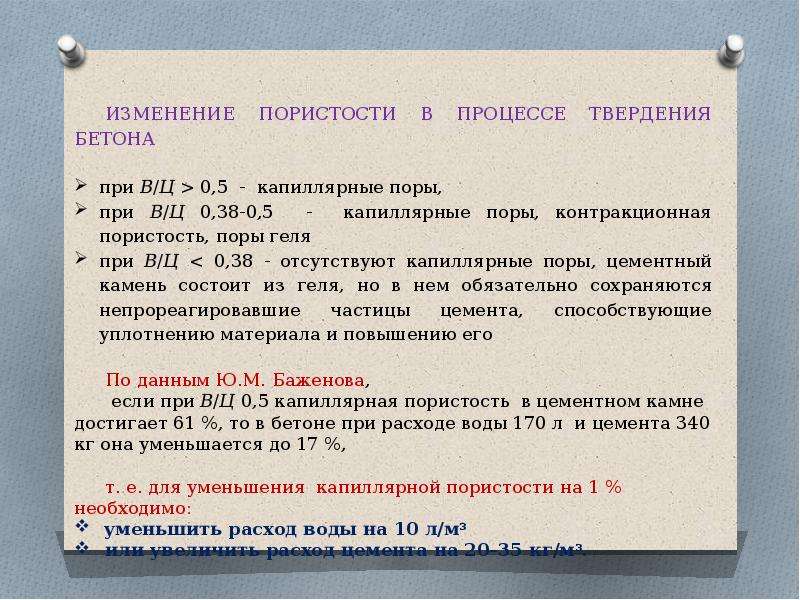

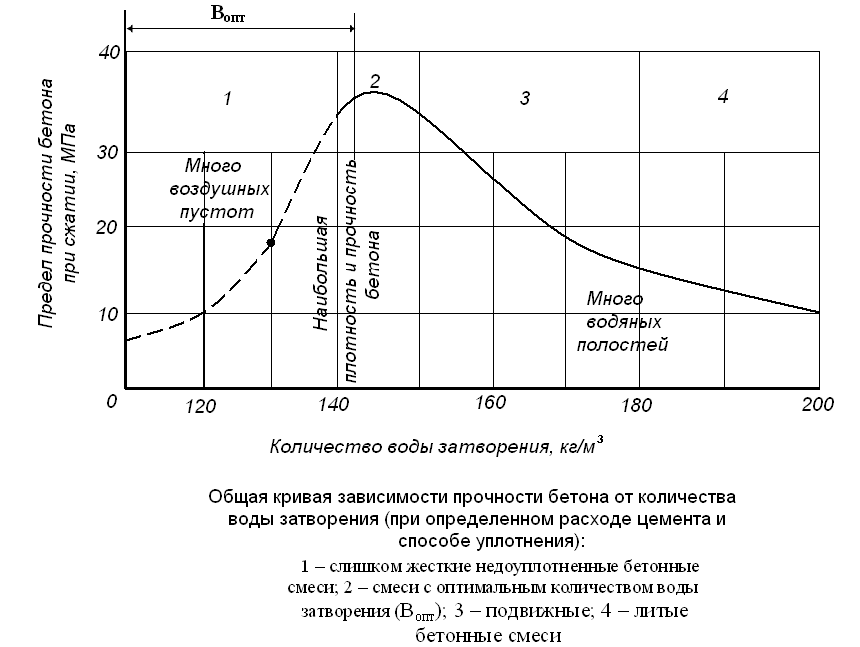

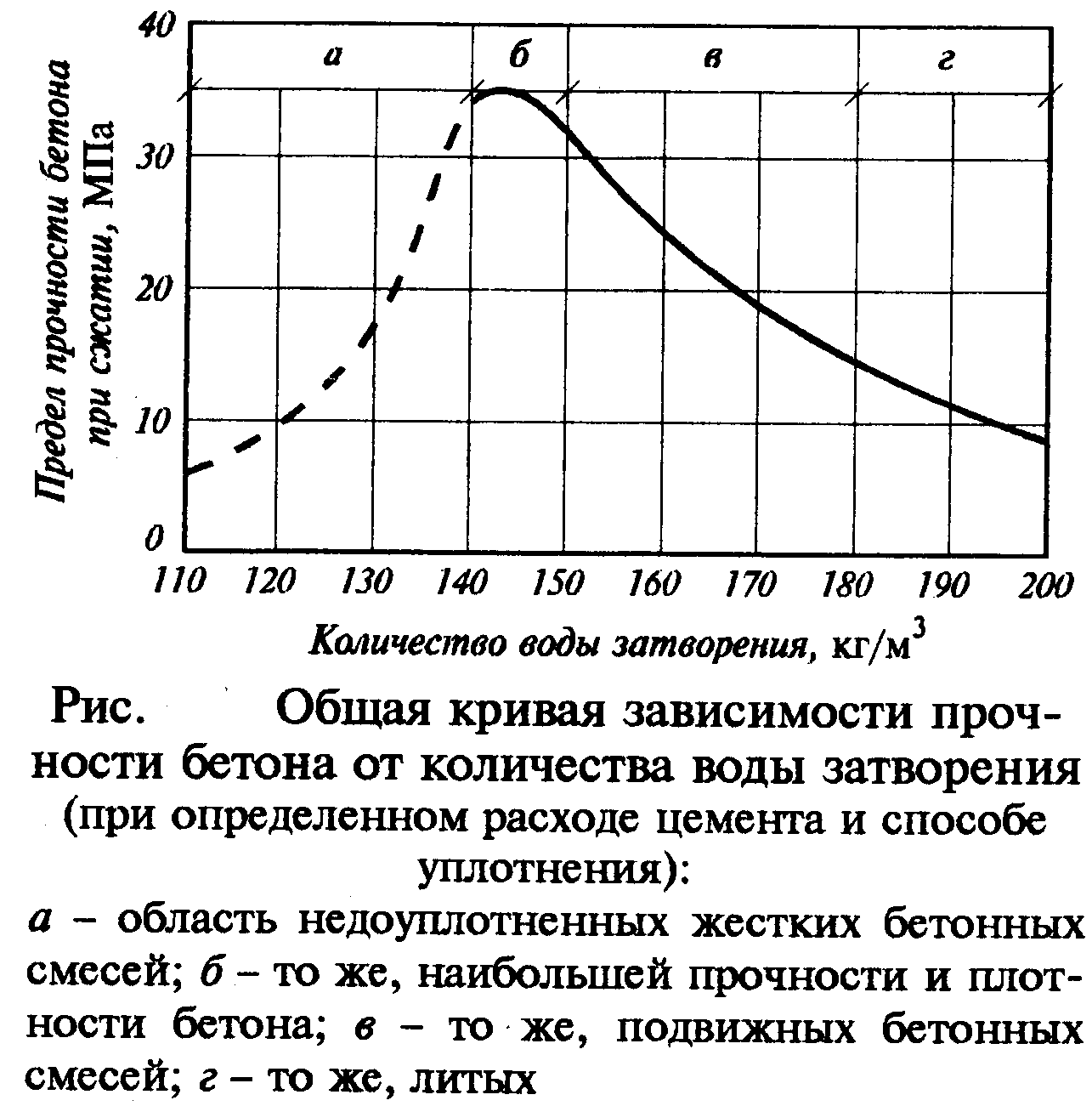

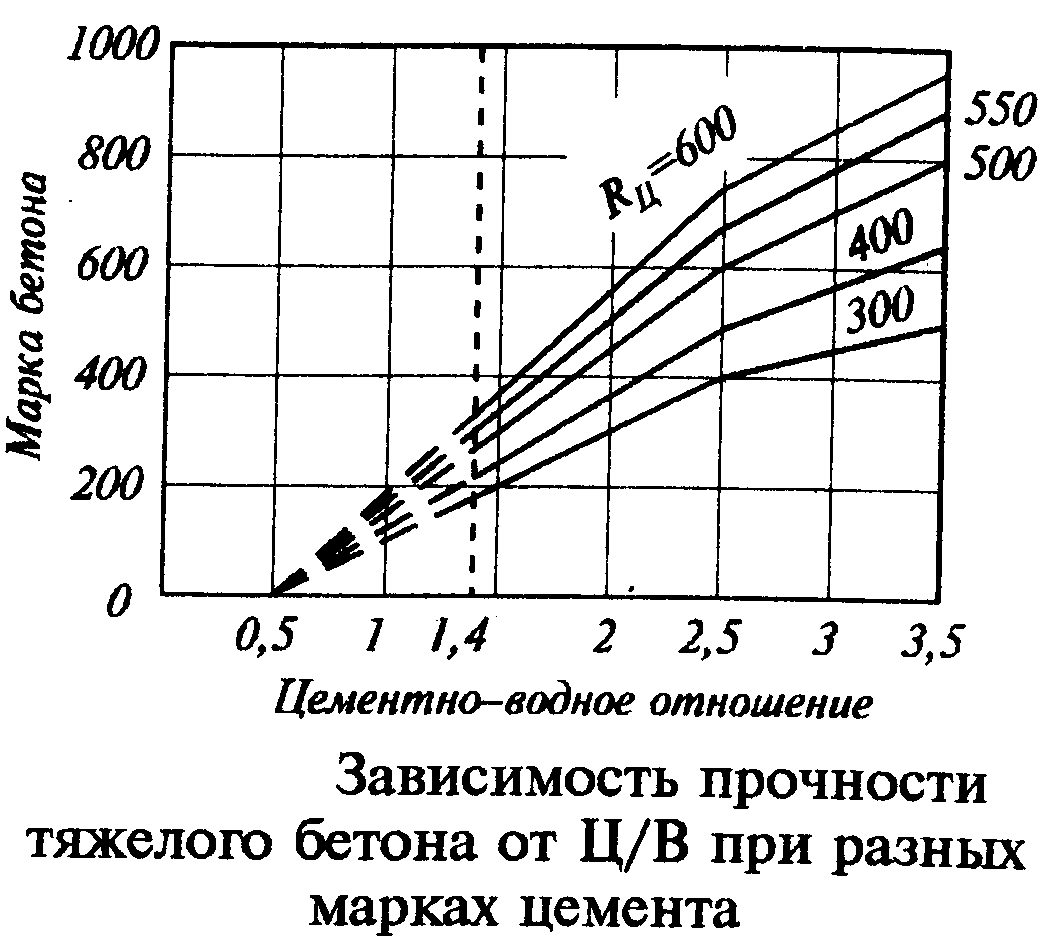

Водоцементное отношение (В/Ц) — это отношение массы воды затворения к массе цемента (ГОСТ 30515-97. Цементы. Общие технические условия.). От его величины зависит непроницаемость бетона. Считается, что при отношении, равном 0,56-0,6, бетон имеет нормальную непроницаемость, 0,46 — повышенную непроницаемость, 0,45 — очень высокую непроницаемость.Количество воды, которое необходимо для протекания процесса образования бетона, соответствует оптимальному В/Ц отношению равному 0,25 (масса воды 25% от массы цемента, или 1/4). Лишняя вода не участвующая в процессе гидратации способствует порообразованию, следовательно, чем ниже В/Ц, тем бетон плотнее, следовательно, более водонепроницаем и меньше подвержен трещинообразованию. Слишком высокое содержание цемента в бетоне, кроме того, не только не экономично, но и невыгодно, потому что цемент при твердении усаживается. При этом повышается опасность ОБРАЗОВАНИЯ УСАДОЧНЫХ ТРЕЩИН. Капилляры в бетоне вследствие высокого содержания воды и цемента ведут к уменьшению ПРОЧНОСТИ НА СЖАТИЕ затвердевшего бетона. Прибавляется также и его способность всасывать воду. Это приводит в железобетоне к ОПАСНОСТИ КОРРОЗИИ арматуры.

Слишком высокое содержание цемента в бетоне, кроме того, не только не экономично, но и невыгодно, потому что цемент при твердении усаживается. При этом повышается опасность ОБРАЗОВАНИЯ УСАДОЧНЫХ ТРЕЩИН. Капилляры в бетоне вследствие высокого содержания воды и цемента ведут к уменьшению ПРОЧНОСТИ НА СЖАТИЕ затвердевшего бетона. Прибавляется также и его способность всасывать воду. Это приводит в железобетоне к ОПАСНОСТИ КОРРОЗИИ арматуры.

Однако низкое В/Ц существенно снижает пластичность бетонной смеси и как следствие этого ее удобоукладываемость. Плохая удобоукладываемость бетонной смеси приводит к образованию раковин, полостей и других дефектов, которые снижают, при том существенно, эксплуатационные характеристики бетонной конструкции, она вообще может перестать быть монолитной. Для того чтобы повысить пластичность бетонной смеси при ее изготовлении или на строительной площадке существенно увеличивают В/Ц отношение, доводя его до значений 0,5 – 0,6. Эти мероприятия приводят к перерасходу цемента, увеличивают усадку бетонной смеси при образовании цементного камня, что приводит к образованию трещин, делают бетон менее плотным, что снижает его прочность и водонепроницаемость.

Наиболее важными свойствами исходных материалов, подлежащими контролю, являются активность (способность прочно связывать материалы, для определения которой изготавливают кубик-образец из цементного раствора 1:3 на специальном песке и раздавливают на прессе) и схватывание цемента, прочность щебня или гравия, влажность песка, наличие и характер примесей и загрязнений в заполнителе и песке, а так же кислотность воды и особенно содержание в ней сернокислых солей и органических кислот.

В холодное время года бетон можно заставить твердеть, если ввести в бетонную смесь добавки — химические ускорители твердения (хлористые соли кальция и натрия, нитрит натрия, поташ, а так же хлористый аммоний). Они снижают температуру застывания воды и ускоряют гидротацию минералов, которые входят в состав цемента. Бетон с такими добавками называют холодный бетон. Однако хлористые соединения вызываю коррозию арматуры, потому применяются для неармированных бетонов.

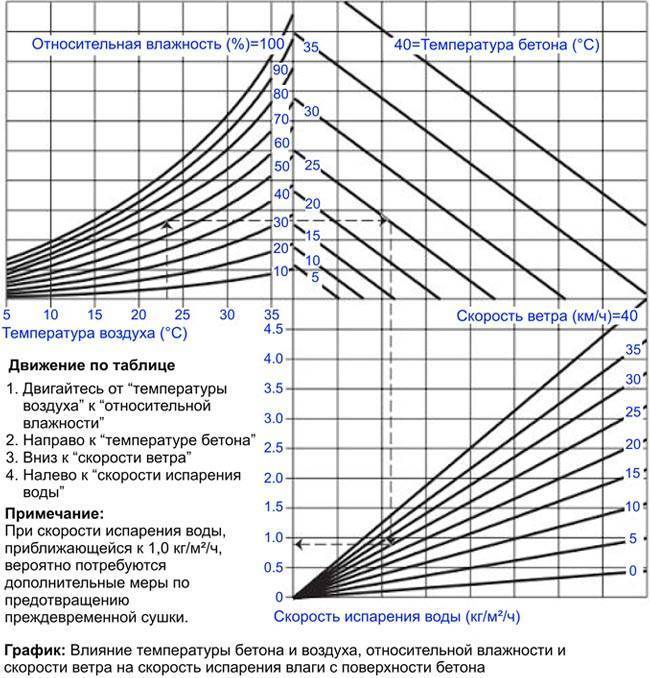

В жаркую погоду бетон обязательно нужно защищать от потери влаги, чтобы не прекратился процесс твердения (а некоторые цементы, например алюминатные, при температуре выше +35град.С разлагаются). Стоит обратить внимание на 4 фактора обезвожживания бетона: высокая температура, солнечная радиация, влажность воздуха, скорость ветра. При температуре окружающего воздуха +35град.С и температуре смеси +30град.С (бетон самонагревается при твердении) кол-во воды в бтонной смеси увеличивают на 5-10% от норматива, а цемента на 10% (для недопущения потери прочности при изменении отношения В/Ц), или снижают начальную температуру смеси до +10град.С, или вводят добавки ПАВ (поверхностно-активные, пластифицирующие, пластифицирующие-воздухововлекающие).

В южных климатических зонах велико отрицательное воздействие условий климата на затвердевший бетон (повышенная последующая влажностная усадка бетона, расшатывание его структуры из-за сильного циклического перепада суточной температуры, частое замораживание до небольших отрицательных температур и оттаивание бетонных кострукций, значительная коррозия арматуры вследствии растрескивания и грунтовых вод и т. п.).

п.).

Химически агрессивные среды.

К этим средам относятся сульфаты кальция, магния, натрия, органические вещества и вода (морская и грунтовая).

Органические вещества — масла, бензол, гумусовые кислоты, глицерин — так же весьма опасны для бетона. Для защиты от них нужно максимально поднимать однородность бетона. Защищать его поверхность окраской или применять цементы с малым содержанием кальция.

Действие морской воды, содержащей соли калия, магния, натрия, на бетонные сооружения бывает физическим (кристаллизация солей на поверхности бетона) и химическим (в зависимости от наличия примесей).

Коррозия арматуры.

Коррозия — злейший враг металлов и металлических сплавов. Её вызывает присутствие кислорода, входящего в состав воздуха, воды и земной коры. Коррозия, частым примером которой является ржавение, вызывается также химическими и электрохимическими реакциями, в которых тоже участвует кислород.

В железобетоне арматура покрыта тонкой эластичной пленкой цементного камня, защищающей её от доступа воздуха и воды. Толщина защитного слоя обычно 1-2 см. Но если в защитном слое образуются раковиты, то на этом участке бетон уже недостаочно защищён от атмосферного влияния, а при наличии трещин в цементной плёнке при растяжении арматуры создаются благоприятные условия для её коррозии.

В воздухе находятся водянные пары, и если влажность воздуха высокая, то эти пары постепенно конденсируются на поверхности оголённой арматуры, вызывая её ржавение. Особенно подвержена коррозии арматура в бетоне сооружений, расположенных в крупных промышленных районах, в которых воздух бываетзагрязнен примесями окиси азота, сернистого газа и т.п. Надёжно защитить арматуру от активной коррозии могут специальные антикоррозионные покрытия (См. Антикоррозия).

Схватывание и твердение бетона — в чем разница?

Основной компонент любой бетонной смеси — это цемент. Он является вяжущей составляющей и обеспечивает твердение материала после испарения воды. Реакция гидратации портландцемента проходит в несколько стадий. Длительность каждого этапа зависит от совокупности условий: температуры, влажности, характера наполнителя и его зернистости. Для строителей и производителей бетона контроль над процессом схватывания и твердения бетонного раствора имеет огромную важность. Для проведения строительных работ в жару, мороз и других нестандартных условиях применяются разные методы контроля над гидратацией бетона.

Он является вяжущей составляющей и обеспечивает твердение материала после испарения воды. Реакция гидратации портландцемента проходит в несколько стадий. Длительность каждого этапа зависит от совокупности условий: температуры, влажности, характера наполнителя и его зернистости. Для строителей и производителей бетона контроль над процессом схватывания и твердения бетонного раствора имеет огромную важность. Для проведения строительных работ в жару, мороз и других нестандартных условиях применяются разные методы контроля над гидратацией бетона.

Схватывание и твердение бетона — в чем разница?

Первый этап твердения бетонной смеси — это схватывание. Оно завершается в первые сутки после заливки раствора в опалубку или форму. Чем выше температура воздуха, тем быстрее происходит схватывание. При температуре в 20°С материал схватывается через 2 часа после заливки, процесс длится около часа. При температуре близкой к 0°С длительность этого этапа может растянуться на 15-20 часов. Если смесь при незавершенном процессе схватывания «шевелить», срок первой стадии гидратации автоматически продлится, поскольку будет изменена подвижность состава.

Если смесь при незавершенном процессе схватывания «шевелить», срок первой стадии гидратации автоматически продлится, поскольку будет изменена подвижность состава.

Твердение — это вторая стадия застывания цемента. Длительность данного этапа условно укладывается в 28 календарных дней. На практике затвердевание бетона может длиться годами, и все это время прочность изделия будет постепенно возрастать. Нормативный период в 28 дней гарантирует соответствие набранной прочности конкретной марке бетона. Процесс твердения не является линейным, он зависит от влажности, погодных условий, нагрузок на конструкцию и массы других показателей. Однако повлиять на него сложнее, чем на схватывание.

Классификация цементов по характеру гидратации

Портландцемент производят из смеси минералов, в состав которых входят гидросульфоалюминаты кальция, двух- и трехкальциевые силикаты, оксиды кальция и магния. Эти компоненты отвечают за скорость и качество твердения.

По особенностям протекания гидратации различают несколько видов вяжущих веществ:

- расширяющиеся цементы. Способны застывать на воздухе, при условиях повышенной влажности и в воде. При гидратации такого вяжущего вещества увеличивается объем и плотность бетона, а в стесненных условиях возникает самонапряжение материала;

- безусадочные цементы. В процессе гидратации расширяются незначительно и не образуют трещин;

- напрягающие цементы. Способны обеспечивать натяжение арматуры без потери прочности бетона.

Для получения вяжущего с определенными характеристиками применяется смешение перечисленных типов цемента. Также для контроля над процессом гидратации активно используют специальные добавки: пластификаторы, противоморозные компоненты. С помощью внесения добавок удается задать время начала и завершения схватывания смеси, регулировать подвижность и плотность бетона на разных стадиях процесса.

Равномерность застывания бетона в опалубке зависит от условий заливки и от качества материала. Чтобы быть уверенным в качестве стройматериала, приобретайте его у проверенного производителя. Завод «Бетон Центр» изготавливает и реализует строительные смеси по выгодной цене, а также обеспечивает их своевременную доставку бетононасосом на объект и заливку в Твери и Тверской области. Позвоните нам, и необходимое количество бетона поступит на стройку в указанный срок. Оплатить покупку можно как в офисе, так и представителю компании при получении.

Чтобы быть уверенным в качестве стройматериала, приобретайте его у проверенного производителя. Завод «Бетон Центр» изготавливает и реализует строительные смеси по выгодной цене, а также обеспечивает их своевременную доставку бетононасосом на объект и заливку в Твери и Тверской области. Позвоните нам, и необходимое количество бетона поступит на стройку в указанный срок. Оплатить покупку можно как в офисе, так и представителю компании при получении.

Влияние влажности на процесс твердения бетона

Бетон после завершения влажностного ухода находится в разных условиях.

Чаще всего это атмосферные условия при различной влажностью окружающего воздуха. При этом происходит испарение той или иной части воды из бетона. Скорость испарения зависит от массивности конструкций, а количество оставшейся после достижения равновесия влаги — от влажности окружающей среды.

В реакциях с цементом участвует только вода, находящаяся в капиллярных порах, тогда как гелевая вода «связана» адсорбционными силами. Наиболее сильно уменьшается влажность бетона при снижении относительной влажности воздуха от 100 до 80%. При высыхании бетона теряют воду сначала крупные капилляры, затем все более мелкие. Чем ниже влажность, тем большая часть капилляров осушается и тем самым исключается из процесса твердения. Но это происходит не сразу, а по мере потери бетоном влаги. Лабораторные образцы конструкций малого сечения теряют влагу достаточно быстро. Но с ростом массивности конструкций их высыхание существенно замедляется. Повторное увлажнение подсохшего бетона приводит к возобновлению процессов твердения, но с меньшей интенсивностью, так как капилляры хуже заполняются водой из-за защемления в них воздуха.

Наиболее сильно уменьшается влажность бетона при снижении относительной влажности воздуха от 100 до 80%. При высыхании бетона теряют воду сначала крупные капилляры, затем все более мелкие. Чем ниже влажность, тем большая часть капилляров осушается и тем самым исключается из процесса твердения. Но это происходит не сразу, а по мере потери бетоном влаги. Лабораторные образцы конструкций малого сечения теряют влагу достаточно быстро. Но с ростом массивности конструкций их высыхание существенно замедляется. Повторное увлажнение подсохшего бетона приводит к возобновлению процессов твердения, но с меньшей интенсивностью, так как капилляры хуже заполняются водой из-за защемления в них воздуха.

Наиболее полно протекает твердение бетона в воде, когда все капилляры заполнены ею, а вследствие контракции бетон поглощает дополнительную воду. Достаточная скорость твердения сохраняется при влажности окружающего воздуха 80-100%, хотя уже при стандартной влажности меньше 98% крупные капилляры теряют воду. При ее снижении до 60% твердение бетона существенно замедляется, а при (р < 50% — полностью прекращается (все капилляры свободны от воды).

При ее снижении до 60% твердение бетона существенно замедляется, а при (р < 50% — полностью прекращается (все капилляры свободны от воды).

Нужно отметить, что при эксплуатации конструкций влажность воздуха обычно колеблется. Периоды потери влаги сменяются периодами ее поглощения, когда влажность окружающего воздуха становится выше равновесной влажности бетона. В итоге длительность достижения бетоном равновесного состояния со средними значениями влажности окружающей среды может значительно увеличиваться.

Экспериментальные данные, полученные на рядовых цементах, показывают, что при ф = 70% бетоны после 6 месяцев твердения набирали 11-25% прочности (при <р = 100% от 27 до 44% прочности).

Как и при нормальных условиях твердения, темп роста прочности в позднем возрасте уменьшается при повышении марки цемента и прочности бетона (В/Ц). Для бетонов на тонкомолотых цементах скорость твердения в возрасте более одного месяца является незначительной независимо от влажности окружающей среды.

Но отказ от влажностного ухода для любых бетонов приводит к существенному уменьшению их прочности. При этом величина недобора прочности будет увеличиваться для более низких марок цемента и более высоких значений В/Ц бетона.

полезная информация от бетонного завода ТехноТорг Бетон

Смешиваясь с водой, цементный состав начинает затвердевать, превращаясь в строительный камень. Понимание данного процесса гидратации дает возможность создавать на заводе качественные бетонные смеси для дальнейшего использования в различных строительных отраслях.

Процесс затвердевания бетона является последствием физико-химических реакций, возникающих при взаимодействии воды и цемента. Таким образом, получается новое вещество, отличающееся особыми характеристиками и отличной прочностью.

Вода проникает в цемент постепенно, благодаря чему образуются слои состава, застывающие равномерно. Время твердения определяется тем, насколько быстро состав приобретает определенные параметры прочности и пластичности.

Чтобы процесс проходил правильно, в помещении должна сохраняться температура не меньше -20 и не больше +20°С. Влажность воздуха не должна опускаться ниже 90 %, поэтому бетонную смесь иногда стоит помещать в специальную камеру.

Прежде чем бетон обретет необходимую прочность, он должен будет пройти такие стадии, как схватывание и твердение.

- Схватывание происходит довольно быстро и занимает примерно сутки. Чем выше температура окружающей среды, тем быстрее закончится данный этап. Благодаря механизму тиксотропии состав остается подвижным, если его «шевелить». Такая возможность позволяет доставлять жидкий состав, погружая его в бак бетоносмесительной машины и, перемешивая его, транспортировать бетон в нужной консистенции на строительную площадку.

Бетон получается гораздо прочнее, если его застывание происходит в водной среде. Когда вода испарится, компоненты состава сразу же прекратят взаимодействовать между собой. Такая особенность состава говорит о том, что его нужно постоянно держать в увлажненном состоянии, пока не настанет время выгрузки.

- Твердение бетона начинается уже после того, как готовая смесь будет уложена в месте выгрузки. При этом выполненная конструкция даст усадку. Процесс финального застывания может длиться от 28 суток (как это регламентируется нормами) до нескольких лет, поэтому для его ускорения применяют особые добавки. Благодаря им бетон обретет необходимую прочность и не будет растрескиваться. Особенно актуально ускорить процесс затвердевания, когда работы проводятся в зимнее время или необходимо осуществить разопалубку, а также дать конструкции большую нагрузку в короткие сроки.

Применение добавок, ускоряющих застывание бетона

Для быстрого изготовления железобетонных изделий и конструкций заводы используют специальные ускорители, которые позволяют значительно экономить время и ресурсы. Если обработать состав, в который был добавлен ускоритель, горячим паром или воздействовать на него электрическим током, рост температуры позволит сократить время затвердевания.

В строительной лаборатории вычисляется необходимое количество того или иного вещества, которое позволит ускорить схватывание бетона. При этом уровень хлорида кальция в соотношении с количеством цемента не должен превышать отметки в 3 % для неармированных и 2 % для армированных конструкций. Разнообразные соли азотной кислоты должны составлять не более 4 % от общей массы цемента, а для сульфата натрия такой показатель будет находиться на отметке 2 %.

Сухой или мокрый вибродомол дает возможность провести активацию портландцементов. Также для срочных работ могут применяться быстротвердеющие цементы.

Выбор качественного бетонного состава

Современное производство позволяет получать бетон высокого качества, который будет гарантированно прочным, надежным и долговечным. Цены на такие составы отличаются в зависимости от их состава и области применения. Однако вся продукция компании «ТехноТорг-Бетон» остается неизменно доступной как для крупных строительных организаций, так и для частных застройщиков.

Посетив наш сайт, вы можете изучить прайс-лист или рассчитать стоимость проекта. Своим клиентам мы предлагаем выгодные условия сотрудничества, особый подход к решению любых задач, оперативную доставку продукции в любое время, а также превосходный сервис и низкие цены.

Понравилась статья? Поделитесь:

Механизм быстрого твердения цементных паст при совместном режиме отверждения CO2-вода

https://doi.org/10.1016/j.cemconcomp.2018.12.021Получить права и содержание Паста CO 2-, отвержденная водой, была меньше, чем в пасте с нормальной гидратацией.Увеличение прочности в результате последующего отверждения водой обратно пропорционально начальному поглощению CO 2 .

Кажущаяся пористость паст после 28 дней отверждения была одинаковой, независимо от режима отверждения.

Различная морфология CSH наблюдалась при различных режимах отверждения.

Предложен новый механизм быстрого отверждения OPC при совместном отверждении CO 2 -вода.

Abstract

Совмещенный режим отверждения CO 2 -вода был использован для образцов пасты из обычного портландцемента (OPC) сразу после литья, что позволило одновременно протекать карбонизация и гидратация OPC.Развитие прочности и микроструктурную эволюцию оценивали с использованием нескольких методов. Результаты показали, что, по сравнению с обычным гидратированным аналогом, меньшая пористость, более высокое содержание аморфной фазы и общая степень реакции могут быть достигнуты в соединенном образце СО 2 — отвержденный водой OPC. В сочетании с морфологическими наблюдениями был предложен новый механизм быстрого отверждения OPC. Показано, что реакции карбонизации привели к образованию частиц кальцита, которые обеспечили больше центров зародышеобразования для роста геля CSH; и, таким образом, увеличение общей степени реакции цементного теста может быть достигнуто в течение первых 24 часов по сравнению с обычным процессом отверждения водой.

Ключевые слова

Отверждение

Карбонизация

Микроструктура

Затравка кальцитом

Кальций-силикат-гидрат

Рекомендованные статьиСсылки на статьи (0)

8 Allevier Ltd.Рекомендуемые статьи

Ссылки на статьи

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка браузера на прием файлов cookie

Существует множество причин, по которым файл cookie не может быть установлен правильно. Ниже приведены наиболее распространенные причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки браузера, чтобы принять файлы cookie, или спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает, хотите ли вы принимать файлы cookie, и вы отказались.

Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файл cookie.

Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файл cookie. - Ваш браузер не поддерживает файлы cookie. Попробуйте другой браузер, если вы подозреваете это.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы это исправить, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Предоставить доступ без файлов cookie

потребует от сайта создания нового сеанса для каждой посещаемой вами страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в файле cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только та информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, если вы не решите ввести его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступ к остальной части вашего компьютера, и только сайт, создавший файл cookie, может его прочитать.

Что я могу сделать с затвердевшим мешком с бетоном? – СОВЕТЫ ПО ПРОВЕРКЕ СТРОИТЕЛЬСТВА

Цемент служит многим различным целям и доступен в различных формах.Обычно используемой формой бетона является цементная смесь, которая поставляется в больших мешках или мешках.

Реализовать можно, залив смесь водой и нанеся на нужное место. Но что, если бетон затвердеет?

Но что, если бетон затвердеет?

Что можно сделать с затвердевшим мешком с бетоном? Этот вопрос задают все, когда запутываются.

Однако хорошо то, что вы можете использовать твердый бетон в зависимости от того, насколько затвердел мешок. Прежде чем использовать его, необходимо знать, сколько он застыл.

Причина затвердевания цементаМешок с премиксом для цемента состоит из ингредиентов, смешанных с заполнителем и водой, которые образуют бетон. Цементный премикс будет сухим при правильном хранении, но если он намокнет, он станет твердым в результате процедуры, называемой гидратацией.

В процессе гидратации первичное соединение бетона образует химические связи с молекулами воды, превращая соединения в продукты гидратации или гидраты.Вы уйдете с твердым и плотным бетонным блоком после затвердевания.

Ваш сухой премикс цемента может намокнуть и затвердеть, если влага попадет в мешки с цементом. Это происходит, если бетонные мешки хранятся на открытом воздухе или во влажной и влажной среде. Цементная премикс может оседать и связываться друг с другом, образуя бетонные комки.

Цементная премикс может оседать и связываться друг с другом, образуя бетонные комки.

Вы можете использовать жесткие бетонные мешки для создания террас в качестве привлекательного ландшафтного проекта.Один из способов — использовать твердые бетонные мешки в качестве ступеней для небольших холмов.

Вам нужно проверить, сколько шагов вам нужно, чтобы врезаться в склон или возвышение. Используйте один мешок твердого бетона для каждого, или вы можете разрезать эти мешки с твердым цементом на несколько функциональных блоков с помощью пилы.

Создайте дорожку к своему саду, используя затвердевшие мешки, выкопав в земле ямы и разместив их через определенные промежутки времени. Террасный сад является приятным дополнением к любому ландшафту.

Украсьте свой сад Чаще всего твердый бетон используется для изготовления террас, набережных или других ландшафтных проектов. Если вы планируете переделку сада, попробуйте использовать его в качестве подпорных ступенек или стен.

Если вы планируете переделку сада, попробуйте использовать его в качестве подпорных ступенек или стен.

Вы также можете вывести свой сад на новый уровень, создав каменистые дорожки. Вы можете создать извилистые и красивые дорожки, выкопав ямы и поместив в них бетонные мешки.

Подпорная стенкаИспользуйте мешки из затвердевшего бетона для создания подпорной стенки. Вы можете использовать лопату, чтобы выкопать, где находится первый слой стены. Поместите свои сумки в конец бетона, пока не получите желаемую длину.

Вы можете использовать любые твердые бетонные мешки, которые у вас есть, и продолжать использовать их, пока не достигнете необходимой ширины и высоты.

В большинстве подпорных стен используются предварительно смешанные мешки с цементом до их установки. Использование его внизу и построение его оттуда — это способ не упустить из виду, в то время как экономия денег на проекте обязательна.

Обратная засыпка В большинстве проектов по благоустройству требуется засыпка. Таким образом, с затвердевшей смесью, молотком в руке и защитными очками у вас будет все, что вам нужно, чтобы засыпать подъездную дорожку или новый внутренний дворик.

Таким образом, с затвердевшей смесью, молотком в руке и защитными очками у вас будет все, что вам нужно, чтобы засыпать подъездную дорожку или новый внутренний дворик.

Приподнятые грядки выглядят красиво, но в то же время являются функциональным ландшафтным проектом, в котором дробленый бетон обеспечивает дренаж. Ваши закаленные блоки могут стать подвалом. Установка приподнятых грядок в саду или на террасе делает внешний вид более привлекательным.

Удивительная граница дорогиВы также можете использовать затвердевшую цементную смесь, чтобы создать эффектную границу для подъездной дорожки или парадного входа в ваш дом.Это повышает привлекательность бордюра через потолок. Вам понравится улучшенный дренаж, и ваша подъездная дорожка не будет выглядеть неровной.

Используйте пилу по бетону, чтобы разрезать мешки из твердого бетона на блоки подходящего размера. Вы можете использовать блоки, чтобы выровнять границу подъездной дорожки, которая усиливает ее содержание и стиль.

Если вы немного гурман, ваши мешки с твердой цементной смесью помогут создать прочное, красивое и функциональное пространство для выращивания цветов, овощей и так далее.Используйте блоки мешков с затвердевшим цементным раствором, чтобы создать основу для дренажа или приподнятых слоев с дробленым бетоном.

ЗавершениеСледовательно, существует семь рассмотренных выше способов использования затвердевшего бетона, поскольку все мы испытываем стресс, когда цемент затвердевает.

Как происходит процесс твердения бетона? – Sluiceartfair.com

Как происходит процесс твердения бетона?

Вода вызывает затвердевание бетона посредством процесса, называемого гидратацией.Гидратация — это химическая реакция, при которой основные соединения в цементе образуют химические связи с молекулами воды и превращаются в гидраты или продукты гидратации. Заполнители представляют собой химически инертные твердые тела, скрепляемые цементом.

Каково время начального и окончательного схватывания быстротвердеющего цемента?

Время начального схватывания = не менее 30 мин. В этот период начинается затвердевание. Время окончательного схватывания = не более 600 мин. За это время смесь приобретает достаточную твердость.

Каково время начального схватывания бетона?

Время, прошедшее между моментами добавления воды в цемент и временем, когда квадратная игла проникает на глубину от 33 до 35 мм от верха формы, называется временем начального схватывания этого цемента. Начальное время схватывания должно быть не менее 30 минут для обычного портландцемента.

Что такое начальное и конечное время схватывания?

Продолжительность времени начального схватывания необходима для задержки процесса гидратации или затвердевания.Время окончательного схватывания – это время, когда паста полностью теряет свою пластичность. Это время, необходимое цементному тесту или цементному бетону для достаточного затвердевания и приобретения формы формы, в которой они отлиты.

Какой тип цемента имеет время окончательного схватывания 30 минут?

Стандартная спецификация времени схватывания для различных типов цемента

| Тип цемента | Время начального схватывания, мин (мин.) | Время окончательного схватывания, мин (макс.) |

|---|---|---|

| ОРС(33) | 30 | 600 |

| ОРС(43) | 30 | 600 |

| ОРС(53) | 30 | 600 |

| СРЦ | 30 | 600 |

Как происходит схватывание и твердение бетона?

Схватывание цемента и твердение бетона. Цемент твердеет при контакте с водой. Это затвердевание представляет собой процесс кристаллизации.Кристаллы формируются (после определенного промежутка времени, известного как начальное время затвердевания) и сцепляются друг с другом. Бетон полностью жидкий до того, как цемент схватится, а затем постепенно затвердевает.

Время начального схватывания бетона – это время, когда цементное тесто начинает твердеть после добавления воды. Это период времени между добавлением воды в цемент до момента, когда игла на квадратном сечении 1 мм не перестанет проникать в цементное тесто, помещенное в форму Вика на расстоянии 5-7 мм от дна формы.

Это период времени между добавлением воды в цемент до момента, когда игла на квадратном сечении 1 мм не перестанет проникать в цементное тесто, помещенное в форму Вика на расстоянии 5-7 мм от дна формы.

Когда вы смешиваете цемент и воду для затвердевания?

Паста (то есть смесь цемента и воды) действует как смазка и клей. Затвердевание начинается не сразу после смешивания цемента и воды, а по прошествии определенного периода времени, известного как «начальное время схватывания», в течение которого бетон можно перемешивать, транспортировать, укладывать и вибрировать.

Как вы называете процесс отверждения бетона?

Так как твердение бетона происходит не мгновенно, а продолжается в течение более длительного периода времени, что требует большего количества воды для гидратации обработки.Для этого бетон поддерживают во влажном состоянии до тех пор, пока не завершится реакция гидратации. Этот процесс называется твердением бетона.

Преобразование бетона: из пластика в твердый

Для создания бетона необходимы несколько соединений: заполнители, вяжущие материалы, вода и химические добавки. По отдельности каждого из этих ингредиентов недостаточно для формирования закаленной плиты. Но твердый бетон создается, когда все смешивают вместе и дают несколько часов для затвердевания.Важнейшей частью этого процесса является гидратация, представляющая собой последовательность химических реакций, происходящих между цементом и водой.

В течение первых нескольких часов смешивания эти химические реакции влияют на поведение бетонной плиты после ее затвердевания. Продолжают происходить реакции, что влияет на долговечность и прочность бетона. Понимание этих реакций позволяет улучшить результат заливки бетона в соответствии с потребностями каждого проекта.

Процесс гидратации происходит, как только цемент и вода вступают в контакт.Часть частиц цемента начинает растворяться, что приводит к химической реакции. Эти соединения имеют разную скорость растворения, а это означает, что химические реакции протекают в разное время.

Широко используемый портландцемент состоит из трех основных ингредиентов, которые участвуют в этих химических реакциях:

- Гипс (сульфаты кальция)

- Алюминаты (алюминаты кальция)

- Силикаты (силикаты кальция)

Происходит пять стадий гидратации, на каждой из которых происходят тепловые изменения.Если система и ингредиенты сбалансированы, то обычно можно ожидать, что материалы будут работать так, как задумано, в соответствии с этапами, перечисленными ниже.

- Смешивание: На короткое время всплески тепла. В течение нескольких минут после смешивания гипс и алюминаты растворяются и быстро вступают в реакцию, в результате чего образуются новые соединения, выделяющие тепло.

Реакции необходимо контролировать, чтобы избежать преждевременного затвердевания бетона.

Реакции необходимо контролировать, чтобы избежать преждевременного затвердевания бетона. - Покой: Тепло не выделяется. В течение приблизительно от 2 до 4 часов алюминатные реакции контролируются.У бригады есть время для транспортировки, размещения и завершения проекта, пока бетон готов к работе.

- Закалка: Происходит постоянное значительное повышение температуры. В конце концов вода насыщается растворенными ионами кальция, поэтому начинают образовываться новые соединения. В этот момент смесь начинает густеть. После того, как произошло начальное схватывание, никаких дополнительных работ с бетоном выполнять не следует. Только отвердитель может применяться для предотвращения испарения на бетоне.

- Охлаждение: После пиков нагрева наблюдается постоянное падение температуры. Изменения, происходящие с содержанием влаги и температурой, вызывают усадку бетона. Стыки необходимо распилить, чтобы контролировать места растрескивания при усадке материалов.

Окно пиления обычно длится от двух до четырех часов.

Окно пиления обычно длится от двух до четырех часов. - Уплотнение: В этой фазе, которая является заключительной стадией гидратации, выделяется минимальное количество тепла. Продукты продолжают сцепляться и расти, создавая желаемую твердую массу.Материалы продолжают укрепляться, но требуется период ожидания, прежде чем транспорт и строительная техника переместятся по бетонной плите.

Обычно портландцемент состоит в основном из клинкера (из двух силикатов и двух алюминатов), который измельчается с гипсом. Около 75% цемента состоит из силикатов. Важно иметь алит, который способствует ранней прочности и начальному схватыванию бетона.В то же время белит также необходим для набора прочности примерно через неделю после укладки цемента.

Кроме того, цемент содержит трехкальциевый алюминат, который немедленно гидратируется при контакте с водой. Но сульфат кальция можно использовать в смеси для контроля скорости гидратации. Тетракальций-алюмоферрит — еще одно обычно присутствующее вещество, предназначенное для придания цементу серого цвета.

Тетракальций-алюмоферрит — еще одно обычно присутствующее вещество, предназначенное для придания цементу серого цвета.

Тонкость материалов влияет на свойства бетона и скорость гидратации.Если нужна более высокая скорость гидратации, то лучше выбирать более мелкие цементные смеси. Тонкость цемента можно контролировать в процессе производства. Клинкер создается в печи; затем его помещают в мельницу для измельчения частиц в порошок.

Когда крупность цементной смеси увеличивается, то можно ожидать такие характеристики:

- Увеличивается начальная скорость гидратации, что улучшает раннюю прочность бетона.

- Теплота гидратации также увеличивается.

- Работоспособность снижена.

- Кровотечение уменьшилось.

- Возможен риск снижения воздухововлечения

- Более высокий риск несовместимости.

Нет никаких сомнений в том, что этот процесс гидратации может быть сложным, поэтому вам необходимо понимать реакции, чтобы контролировать выход цемента. Как только начинается смешивание, происходит ряд необратимых химических реакций.Таким образом, важно выбрать правильные соединения и соотношения до начала смешивания. Как только материалы вступят в контакт с водой, начнется процесс гидратации.

Как только начинается смешивание, происходит ряд необратимых химических реакций.Таким образом, важно выбрать правильные соединения и соотношения до начала смешивания. Как только материалы вступят в контакт с водой, начнется процесс гидратации.

Первоначальная реакция происходит из-за того, как реагирует алюминат трикальция, поэтому сульфаты необходимы для контроля реакции и предотвращения преждевременного затвердевания. Несмотря на то, что силикатные реакции протекают медленнее, эти реакции в конечном итоге преобладают над гидратацией и влияют на большинство свойств цемента.

Каждая из химических реакций на различных стадиях гидратации влияет на процесс укладки дорожного покрытия. Отверждение укладки, распиловка швов и время схватывания должны планироваться в соответствии со свойствами используемых цементных материалов.

Если вы используете бетон с низкой водопроницаемостью, важно добиться правильного соотношения воды и вяжущих материалов. В идеале продукты гидратации заполнят то пространство, которое первоначально занимала вода. Существует баланс, чтобы добавить достаточное количество воды, чтобы обеспечить удобоукладываемость смеси, без добавления слишком большого количества воды, которое снижает долговечность бетона.

Существует баланс, чтобы добавить достаточное количество воды, чтобы обеспечить удобоукладываемость смеси, без добавления слишком большого количества воды, которое снижает долговечность бетона.

Пока присутствуют негидратированные зерна цемента и вода, гидратация будет продолжаться длительное время. В этот период прочность бетона продолжает повышаться. При этом происходит снижение проницаемости бетона. Отверждение – это этап, который помогает защитить бетон от потери влаги. Таким образом, отверждение необходимо для создания прочного и прочного бетона, который необходим.

Влияние дополнительных вяжущих материалов на реакции Несмотря на то, что основные компоненты дополнительных вяжущих материалов (SCM) аналогичны портландцементу, существуют различия в том, как смеси реагируют в зависимости от используемых дополнительных материалов. Как правило, скорость гидратации снижается при использовании SCM, а продолжительность гидратации увеличивается.

Использование SCM в проектах по укладке дорожного покрытия в последние годы возросло. Но каждый раз, когда используются SCM, важно тестировать смеси, чтобы гарантировать желаемые результаты.Необходимо последовательно использовать правильный баланс материалов, чтобы избежать непредвиденных результатов с цементом.

Кроме того, использование пуццоланов может быть использовано для преобразования гидроксида кальция в гидрат силиката кальция, оказывая положительное влияние на проницаемость и приобретаемую прочность в более позднем возрасте.

Потенциальная несовместимость бетонных материалов Несмотря на то, что существует множество вариантов соотношения и материалов, используемых в бетонных смесях, некоторые несовместимости могут нарушить характеристики бетона.Эти несовместимости могут возникать даже с обычно приемлемыми материалами из-за комбинации материалов. То, как соединения реагируют друг с другом, может повлиять на скорость затвердевания или способ схватывания бетона, что потенциально может поставить под угрозу долговечность бетона.

Обычно такая несовместимость возникает при протекании сложных химических реакций. Эти реакции, вероятно, являются результатом сочетания химических примесей и вяжущих материалов. Как упоминалось ранее, важно иметь правильное количество и форму сульфата кальция для достижения правильного баланса с алюминатом трикальция.

В случае возникновения проблем можно изменить соотношение или источник реактивных материалов, чтобы предотвратить повторение проблем. Лучший способ продолжить – протестировать смесь при ожидаемых температурах, чтобы определить характеристики материалов, которые будут использоваться. Также важно знать о колебаниях температуры, поскольку некоторые из этих проблем несовместимости усугубляются более высокими температурами.

Возможные решения несовместимости и проблем Изменение содержания сульфатов в смеси обычно является первым делом, которое необходимо решить для управления гидратацией цемента.Недостаточный уровень сульфатов может привести к мгновенному затвердеванию смеси, что означает постоянное и немедленное затвердевание смеси. С другой стороны, слишком большое количество сульфата приводит к временному затвердеванию, что является ложным схватыванием цемента.

С другой стороны, слишком большое количество сульфата приводит к временному затвердеванию, что является ложным схватыванием цемента.

Если проблемы выявлены на этапах тестирования или полевых работ, то для решения проблем можно использовать следующие решения:

- Уменьшить температуру бетона. Материалы можно охладить, либо работы можно завершить ночью, когда температура окружающей среды ниже.

- Уменьшите количество используемой летучей золы или выберите продукт с летучей золой с более низким содержанием кальция.

- Отложите добавление добавки или измените тип используемой добавки.

- Добудьте цементную смесь из другого места.

- Увеличьте время перемешивания.

Как и во всех процессах решения проблем, лучшим решением является определение основной причины проблемы, заручившись помощью конкретного эксперта. Эта информация может быть использована для корректировки смеси и улучшения результатов в будущем.

Почему бетон не является водонепроницаемым? Как работает гидроизоляция Innerseal

Почему бетон не является водонепроницаемым.

Бетон состоит в основном из цемента, гравия/гальки, песка, воды и воздуха. В процессе твердения бетон обезвоживается, в результате чего образуется взаимосвязанная мелкоячеистая сеть мелких каналов и отверстий — капиллярная система. Полностью затвердевший бетон содержит около 20% воздуха. Чем выше доля воды, которая используется в бетонной смеси (измеряется в WCR, водоцементном отношении), тем более пористым и воздухопроницаемым является полностью затвердевший бетон.

Доля воздуха > 20 % после обезвоживания. Капиллярная система и поры. Вода поглощается капиллярной системой.

Растрескивание происходит во всех типах бетона, но в разной степени и в разной степени. Предполагается, что пластическая усадка возникает из-за двух одновременных перемещений воды в бетонной массе. Частичное обезвоживание (перенос воды изнутри бетона на поверхность) и частичное испарение (вода, уходящая с поверхности). Когда испарение превышает обезвоживание, поверхность высыхает и возрастает риск растрескивания. В некоторых случаях результат виден невооруженным глазом, а в других случаях необходим микроскоп. Если на поверхность бетона распылить мелкодисперсный водяной туман, микротрещины обычно отчетливо проявляются в процессе высыхания.

В некоторых случаях результат виден невооруженным глазом, а в других случаях необходим микроскоп. Если на поверхность бетона распылить мелкодисперсный водяной туман, микротрещины обычно отчетливо проявляются в процессе высыхания.

Значительные усадочные трещины. Видны микротрещины после намокания. Заливка швов, заливка порока из-за плохой вибрации.

Когда бетон подвергается воздействию воды или других жидкостей, он поглощается капиллярами бетона, микротрещинами и трещинами за счет капиллярного действия.Чем уже капилляры — тем сильнее капиллярное действие. Транспортировка происходит как по горизонтали, так и по вертикали, глубоко в структуру.

Так работает Innerseal

Innerseal глубоко проникает в капилляры, микротрещины и поры. Затем происходит реакция между солями и минералами с образованием очень твердого гидрида силиката кальция. Это приводит к кристаллической структуре, которая останавливает перенос воды, но пропускает пары (диффузия). Поскольку защита расположена глубоко, она значительно менее чувствительна к внешним воздействиям, таким как истирание и удары.

Внутреннее уплотнение кристаллизуется в капиллярах. Кристаллы задерживают свободную воду, но пропускают водяной пар.

Ниже приведены два физических эксперимента, которые демонстрируют способность Innerseal проникать глубоко в микротрещины. Один бетонный куб обрабатывается сверху (например, пол), а другой снизу (например, потолок). Микротрещины полностью заполнены и загерметизированы, ок. 200 мм. Средняя глубина проникновения составляет 30 мм. Испытания были проведены в 2013 году CBI (Cement & Betonginstitutet, SE), а измерение XRF — BAM (Bundesanstalt für Materialforschung und -prüfung, DE).

Innerseal заполняет всю трещину прибл. глубиной 200 мм. Трещины заполняются полностью, несмотря на то, что аппликация наносится снизу.

%PDF-1.6 % 2647 0 объект > эндообъект внешняя ссылка 2647 109 0000000016 00000 н 0000005002 00000 н 0000005148 00000 н 0000005185 00000 н 0000005535 00000 н 0000005563 00000 н 0000005718 00000 н 0000006165 00000 н 0000006853 00000 н 0000007005 00000 н 0000007043 00000 н 0000007310 00000 н 0000007557 00000 н 0000007635 00000 н 0000007858 00000 н 0000008814 00000 н 0000009694 00000 н 0000010683 00000 н 0000011743 00000 н 0000012925 00000 н 0000014000 00000 н 0000015086 00000 н 0000015840 00000 н 0000018511 00000 н 0000065226 00000 н 0000065302 00000 н 0000065376 00000 н 0000065465 00000 н 0000065575 00000 н 0000065631 00000 н 0000065781 00000 н 0000065837 00000 н 0000065984 00000 н 0000066040 00000 н 0000066178 00000 н 0000066234 00000 н 0000066382 00000 н 0000066438 00000 н 0000066533 00000 н 0000066589 00000 н 0000066755 00000 н 0000066827 00000 н 0000066883 00000 н 0000067069 00000 н 0000067152 00000 н 0000067208 00000 н 0000067336 00000 н 0000067514 00000 н 0000067597 00000 н 0000067653 00000 н 0000067735 00000 н 0000067925 00000 н 0000068008 00000 н 0000068064 00000 н 0000068146 00000 н 0000068332 00000 н 0000068415 00000 н 0000068470 00000 н 0000068587 00000 н 0000068760 00000 н 0000068843 00000 н 0000068898 00000 н 0000069000 00000 н 0000069099 00000 н 0000069154 00000 н 0000069254 00000 н 0000069308 00000 н 0000069410 00000 н 0000069464 00000 н 0000069564 00000 н 0000069617 00000 н 0000069712 00000 н 0000069765 00000 н 0000069867 00000 н 0000069920 00000 н 0000069975 00000 н 0000070084 00000 н 0000070139 00000 н 0000070269 00000 н 0000070324 00000 н 0000070379 00000 н 0000070434 00000 н 0000070562 00000 н 0000070617 00000 н 0000070723 00000 н 0000070778 00000 н 0000070894 00000 н 0000070949 00000 н 0000071004 00000 н 0000071060 00000 н 0000071179 00000 н 0000071235 00000 н 0000071371 00000 н 0000071427 00000 н 0000071483 00000 н 0000071539 00000 н 0000071645 00000 н 0000071701 00000 н 0000071823 00000 н 0000071879 00000 н 0000071988 00000 н 0000072044 00000 н 0000072152 00000 н 0000072208 00000 н 0000072264 00000 н 0000072320 00000 н 0000072376 00000 н 0000072432 00000 н 0000002476 00000 н трейлер ]>> startxref 0 %%EOF 2755 0 объект>поток xX}PT?e]TwEQ`YY &&»ED芕»h]̪Āů?bkf،L$hvƦvMcS~ͤ ̾{;s

.

В регламенте срок

обозначается в 28 дней. По истечении данного срока влияние

трехкальциевого силиката на процесс нарастания прочности

цементного раствора существенно уменьшается.

В регламенте срок

обозначается в 28 дней. По истечении данного срока влияние

трехкальциевого силиката на процесс нарастания прочности

цементного раствора существенно уменьшается. Минерал активен и значим в течение первых суток жизни

железобетона или бетонной смеси. Однако в дальнейшем (при

твердении и наборе прочности) влияние этого компонента минимально.

Минерал активен и значим в течение первых суток жизни

железобетона или бетонной смеси. Однако в дальнейшем (при

твердении и наборе прочности) влияние этого компонента минимально.