что это, виды, сферы применения

Рейтинг: 5,001 голос

- 1. Что это такое?

- 2. Виды цемента

- 3. Сферы использования цемента

- Статьи по теме

Связанные разделы каталога: Цемент, песок, керамзит, щебень

Что это такое?

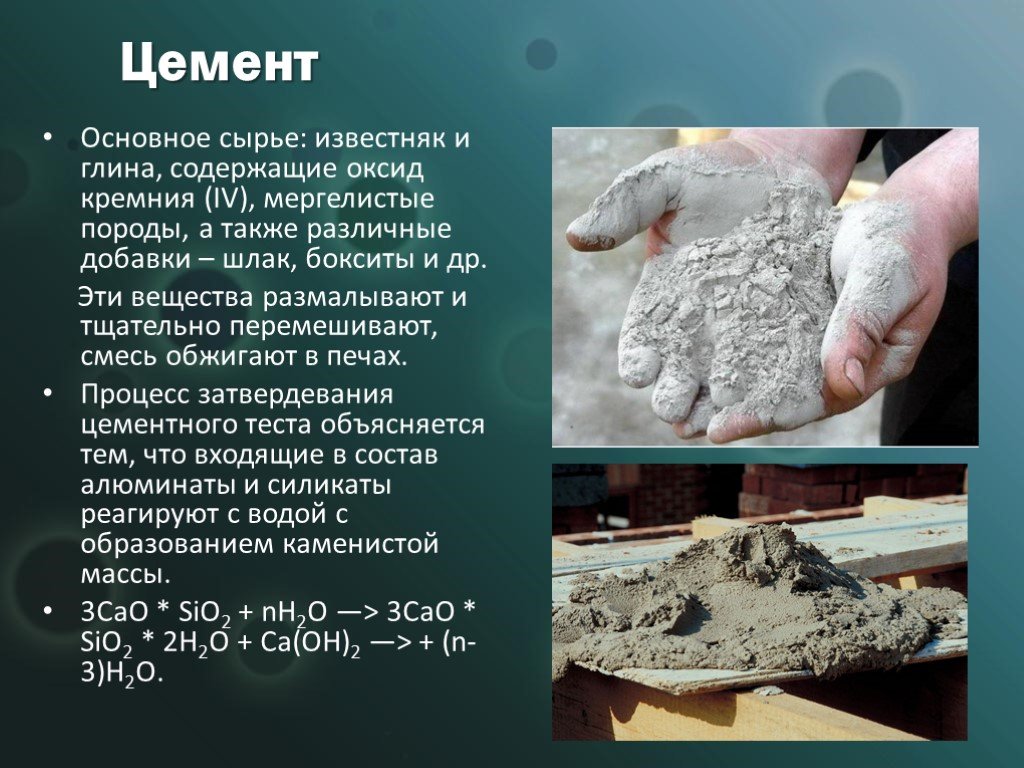

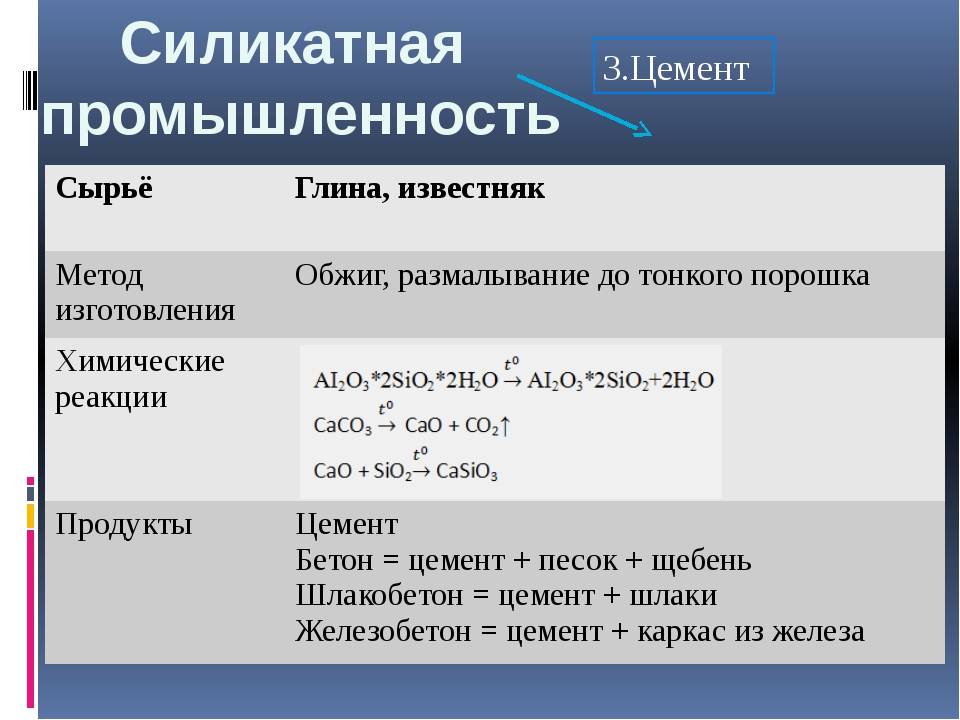

Цемент (перейти к товарам) — вяжущее вещество, которое получается путём измельчения клинкера и гипса (перейти к товарам). В его составе есть глина (перейти к товарам), известняк и различные минеральные присадки (например, бокситы, пиритные огарки и пески), которые снижают стоимость цемента и делают его прочнее. При взаимодействии с жидкостями сухая цементная смесь приобретает вяжущие свойства, а при застывании становится камневидной и очень прочной.

Цемент — один из самых распространённых строительных материалов (перейти к товарам) в мире. Из него изготавливаются бетон и другие растворы.

Виды цемента

Сейчас в ходу четыре наиболее распространённых вида цемента, которые различаются в зависимости от основного задействованного в производстве смеси минерала.

- Портландцемент — самый используемый в настоящее время. В нём используются добавки с силикатом кальция алитом. Впервые он был получен в Англии в 1824 году Джозефом Аспдином, который в этом же году запатентовал свою разработку. Портландцемент делится на подвиды: быстрозатвердевающий, дорожный, сульфатостойкий, цветной и белый и т. д.

- Глинозёмистый цемент производится с преобладанием оксида алюминия, причём в зависимости от его количества он бывает обычным (до 55%) и высокоглинозёмистым (до 75%). Он прочен, хорошо выдерживает низкие температуры, но слабо устойчив к жару.

- Магнезиальный цемент имеет в основе оксид магния, который затворяется хлоридом или сульфатом. Сульфат используется чуть реже, поскольку при его применении раствор теряет в прочности, взамен приобретая повышенную водостойкость.

- Кислотоупорный цемент располагает гидросиликатом натрия в своём составе, который затворяется жидким стеклом.

Ранее производился романцемент с белитовой основой, но сейчас он не производится и не используется. Определённую популярность набирают цементы на основе биотехнологий, производство которых более экологично, чем создание стандартной сухой строительной смеси (перейти к товарам).

Определённую популярность набирают цементы на основе биотехнологий, производство которых более экологично, чем создание стандартной сухой строительной смеси (перейти к товарам).

Примером биоцемента, к примеру, является используемый в медицине раствор, помогающий пациентам с травмами позвоночника. Он заливается непосредственно в позвонок и быстро твердеет, приобретая свойства кости.

Обычно цементы поставляются с маркировкой в виде цифры (например, 200, 300, 400, 500, 600). Она обозначает прочность при сжатии: имеется в виду, что характеристики итогового продукта будут не ниже обозначенной маркировки.

Сферы использования цемента

Области, в которых применяются те или иные виды цемента, напрямую зависят от его типа. Портландцемент используется повсеместно в строительстве, это распространённый и сравнительно универсальный вид. Белый его подтип часто берётся для отделки, создания лепнины, скульптурных композиций. Наличие цветного пигмента делает его эстетичным и подходящим для декорирования экстерьера и интерьера.

Водонепроницаемый применяется в местах, где необходима изоляция от воды. Им можно отделать подвал в местах близкого протекания грунтовых вод.

Глинозёмистый востребован в аварийных работах, его можно использовать зимой и в местах, где есть минеральные воды. При этом в жарких условиях он теряет свои положительные свойства, поэтому в южных регионах желательно его не использовать.

Магнезиальный незаменим при производстве высокопрочных магнезиальных полов, которые часто встречаются в цехах, промышленных учреждениях и т. д.

Подбирается цемент в зависимости от поставленных задач. Где планируется производить работы, внутри или снаружи помещений, какой климат в регионе, планируется ли делать чистовую отделку и другие вопросы помогут подобрать подходящую марку и разновидность.

Цемент технологии и производство

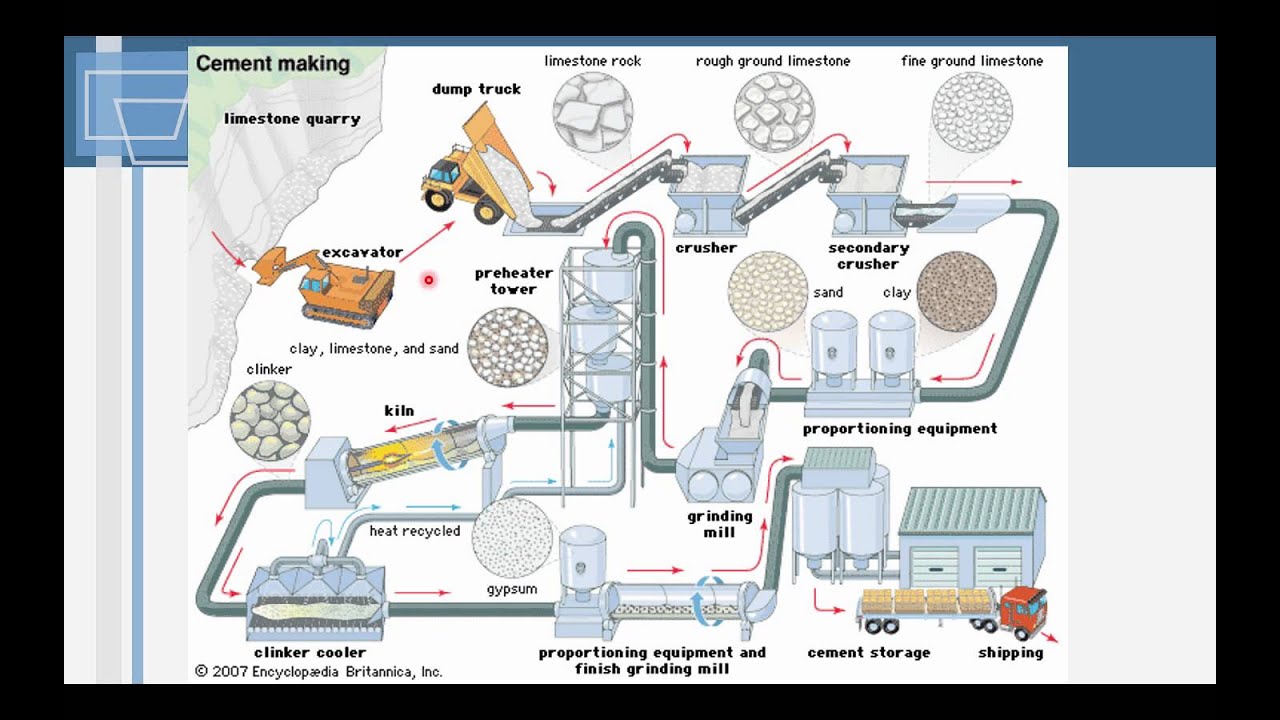

Цемент получают тонким измельчением клинкера и гипса. Клинкер — продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция.

При измельчении клинкера вводят добавки: гипс СaSO4∙2h3O для регулирования сроков схватывания, до 15 % активных минеральных добавок (пиритные огарки, колошниковую пыль, бокситы, пески, опоки, трепелы) для улучшения некоторых свойств и снижения стоимости цемента.

Обжиг сырьевой смеси проводится при температуре 1470°C в течение 2-4 часов в длинных вращающихся печах (3,6х127 м, 4×150 м и 4,5х170 м) с внутренними теплообменными устройствами, для упрощения синтеза необходимых минералов цементного клинкера. В обжигаемом материале происходят сложные физико-химические процессы.

Вращающуюся печь условно можно поделить на зоны:

- подогрева (200…650 °C — выгорают органические примеси и начинаются процессы дегидратации и разложения глинистого компонента). Например, разложение каолинита происходит по следующей формуле: Al2O3∙2SiO2∙2h3O → Al2O3∙2SiO2 + 2h3O. Далее при температурах 600…1000 °C происходит распад алюмосиликатов на оксиды и метапродукты.

- декарбонизации (900…1200 °C), где происходит декарбонизация известнякового компонента: СаСО3→ СаО + СО2.

Одновременно продолжается распад глинистых минералов на оксиды. В результате взаимодействия основных (СаО, MgO) и кислотных оксидов (Al2O3, SiO2) в этой же зоне начинаются процессы твердофазового синтеза новых соединений (СаО∙ Al2O3 — сокращённая запись СА, который при более высоких температурах реагирует с СаО, а в конце жидкофазового синтеза образуется С3А), протекающих ступенчато.

Одновременно продолжается распад глинистых минералов на оксиды. В результате взаимодействия основных (СаО, MgO) и кислотных оксидов (Al2O3, SiO2) в этой же зоне начинаются процессы твердофазового синтеза новых соединений (СаО∙ Al2O3 — сокращённая запись СА, который при более высоких температурах реагирует с СаО, а в конце жидкофазового синтеза образуется С3А), протекающих ступенчато. - экзотермических реакций (1200…1350 °C) завершает процесс твёрдофазового спекания материалов. Здесь окончательно формируются минералы С3А, С4АF (F — Fe2O3) и C2S (S — SiO2) — 3 из 4 основных минералов клинкера;

- спекания (1300→1470→1300 °C), где идет частичное плавление материала. В расплав переходят клинкерные минералы, за исключением C2S, который взаимодействует с оставшимся в расплаве СаО, образуя минерал АЛИТ (С3S).

- охлаждения (1300…1000 °C) температура понижается медленно. Часть жидкой фазы кристаллизуется с выделением кристаллов клинкерных минералов, а часть застывает в виде стекла.

В качестве топлива используют природный газ, реже мазут и твердое топливо в виде угольной пыли. Стоимость топлива составляет до 26 % себестоимости готового цемента, поэтому на цементных заводах много внимания уделяется его экономии.

Технология производства портландцемента в основном сводится к приготовлению сырьевой смеси надлежащего состава, ее обжигу до спекания (получают клинкер) и помолу в тонкий порошок.

Сырьевую смесь приготовляют сухим или мокрым способом. В соответствии с этим различают и способы производства цемента — сухой и мокрый. В России преобладает мокрый способ производства цемента, но все шире внедряется сухой. Важнейшим преимуществом сухого способа производства является не только снижение расхода теплоты на обжиг в 1,5…2 раза, чем при мокром, но и более высокие удельные съемы в печах сухого способа.

Обжиг сырьевой смеси чаще осуществляют во вращающихся печах, но иногда (при сухом способе) в шахтных.

Вращающаяся печь представляет собой сварной стальной барабан длиной до 185 м и более, диаметром до 5.

Благодаря этому сырьевая смесь, загруженная в верхнюю часть печи, постепенно перемещается к нижнему концу, куда вдувают топливо, продукты горения которого просасываются навстречу сырьевой смеси и обжигают ее.

Характер процессов, протекающих при обжиге сырьевой смеси, приготовленной сухим или мокрым способом, фактически одинаков и определяется температурой и временем нагревания материала в печи. Рассмотрим эти процессы.

В зоне сушки поступающая в верхний конец печи сырьевая смесь встречается с горячими газами и постепенно при повышении температуры с 70 до 200 °С подсушивается, превращаясь в комья, которые при перекатывании распадаются на более мелкие гранулы. По мере перемещения сырьевой смеси вдоль печи происходит дальнейшее постепенное ее нагревание, сопровождаемое химическими реакциями.

В зоне подогрева при 200-700 °С сгорают органические примеси, удаляется химически связанная вода из глинистых минералов и образуется безводный каолинит Al2O3-2SiO2. Подготовительные зоны (сушки и подогрева) при мокром способе производства занимают от 50 до 60 % длины печи. При сухом же способе подготовки сырья длина печи сокращается за счет зоны сушки.

Подготовительные зоны (сушки и подогрева) при мокром способе производства занимают от 50 до 60 % длины печи. При сухом же способе подготовки сырья длина печи сокращается за счет зоны сушки.

В зоне декарбонизации при температуре 700-l 100 °С происходит процесс диссоциации карбонатов кальция и магния на CaO, MgO и СО2, алюмосиликаты глины распадаются на отдельные оксиды SiO2, A12O3 и Fe2O3 с сильно разрыхленной структурой. Термическая диссоциация СаСО3 — это эндотермический процесс, идущий с большим поглощением теплоты (1780 кДж на 1 кг СаСО3), поэтому потребление теплоты в третьей зоне печи наибольшее. В этой же зоне оксид кальция в твердом состоянии вступает в реакцию с продуктами распада глины с образованием низкоосновных силикатов, алюминатов и ферритов кальция (2CaO-SiO2, СаО-АШ3, 2CaO-Fe2O3).

В зоне экзотермических реакций обжигаемая масса, передвигаясь, быстро нагревается от 1100 до 1300°С, при этом образуются более основные соединения: трех-кальциевый алюминат ЗСаО-А12О3(С3А), четырехкальциевый алюмоферрит 4CaO-Al2O3-Fe2O3(C4AF), но часть оксида кальция еще остается в свободном виде. Обжигаемый материал агрегируется в гранулы.

Обжигаемый материал агрегируется в гранулы.

В зоне спекания при 1300 — 1450 °С обжигаемая смесь частично расплавляется. В расплав переходят С3А, C4AF, MgO и все легкоплавкие примеси сырьевой смеси. По мере появления расплава в нем растворяются C2S и СаО и, вступая во взаимодействие друг с другом, образуют основной минерал клинкера — трехкальциевый силикат 3CaO-SiO2(C3S), который плохо растворяется в расплаве и вследствие этого выделяется из расплава в виде мелких кристаллов, а обжигаемый материал спекается в кусочки размером от 4 до 25 мм (это и есть клинкер).

В зоне охлаждения (заключительная стадия обжига) температура клинкера понижается с 1300 до 1000 °С, происходит окончательная фиксация его структуры и состава, включающего C3S, C2S, C3A, C4AF, стекловидную фазу и второстепенные составляющие.

По выходе из печи клинкер необходимо быстро охладить в специальных холодильниках, чтобы предотвратить образование в нем крупных кристаллов и сохранить в не-закристаллизованном виде стекловидную фазу. Без быстрого охлаждения клинкера получится цемент с пониженной реакционной способностью по отношению к воде.

Без быстрого охлаждения клинкера получится цемент с пониженной реакционной способностью по отношению к воде.

После выдержки на складе (1-2 недели) клинкер превращают в цемент путем помола его в тонкий порошок, добавляя небольшое количество двуводного гипса. Готовый портландцемент направляют для хранения в силосы и далее на строительные объекты.

Сухой способ производства цемента значительно усовершенствован. Наиболее энергоемкий процесс — декарбонизация сырья — вынесен из вращающейся печи в специальное устройство — декарбонизатор. Здесь процесс протекает быстрее и с использованием теплоты отходящих газов.

По этой технологии сырьевая мука сначала поступает не в печь, а в систему циклонных теплообменников, где нагревается отходящими газами и уже горячей подается в декарбонизатор, где сжигают примерно 50 % топлива, что позволяет почти полностью завершить разложение СаСО3. Подготовленная таким образом сырьевая мука подается в печь, где сжигается остальная часть топлива и происходит образование клинкера.

Это позволяет повысить производительность технологических линий, снизить топливно-энергетические ресурсы, примерно вдвое сократить длину вращающейся печи, соответственно улучшить компоновку завода и занимаемой им земельной территории.

Внедрение новой технологии позволит сократить удельные расходы топлива, резко повысить производительность печей и помольного оборудования.

2 Процесс производства цемента – мокрый и сухой процессы производства цемента

Производство цемента осуществляется путем гомогенного смешивания сырья и его обжига при высокой температуре клинкера, после чего клинкер измельчается в мелкий порошок, что является обычным Портландцемент.

Содержание- Сырье для производства цемента

- Производство цемента Схема

- Сухой способ производства цемента

- Сухой способ производства цемента

- Технологическая схема сухого способа производства цемента

- Преимущества сухого способа производства цемента

- Недостатки сухого способа производства цемента 90 024

- Химические реакции при производстве портландцемента Цемент

- Мокрый способ производства цемента

- Процедура производства цемента мокрым способом

- Блок-схема мокрого процесса производства цемента

- Преимущества мокрого способа производства цемента

- Недостатки мокрого способа производства цемента

- Добавление гипса при производстве цемента

- Разница между мокрым и сухим Процесс производства цемента

- Упаковка портландцемента

- Key Takeaway

- Часто задаваемые вопросы

Сырье для производства цемента

Двумя основными сырьевыми материалами, используемыми для производства обычного портландцемента, являются глинистые материалы и известняковые материалы.

Поскольку силикат кальция является основным компонентом цемента, материалы, содержащие кремнезем и кальций, требуются в больших количествах.

- Глинистые материалы – силикаты глинозема, такие как глина, сланец, сланец, доменный шлак и т. д.

- Известняковые материалы – горная порода, известняк, мергель, мел, морская ракушка и т. д.

- 90 062 Вторичные материалы – бокситы , железная руда (иногда)

В глинистых минералах также присутствуют глинозем, окись железа, щелочи. Наличие этих дополнительных компонентов необходимо для образования цемента при сравнительно более низких температурах. Следовательно, если эти составляющие отсутствуют в глине, их добавляют отдельно.

Технологическая схема производства цемента

Технологическая схема производства цементаСухой способ производства цемента

Сухой способ производства цемента используется, когда сырье является твердым.

Дробление, измельчение и смешивание сырья осуществляются для гомогенизации компонентов перед их сжиганием.

Производство цементаПроцесс производства цемента сухим способом

Различные этапы производства цемента сухим способом описаны ниже:

1. Дробление и хранение

- Известняк и глина измельчаются отдельно до размера около 25 мм в дробилках.

- Затем измельчается в мелкий порошок в шаровых и трубных мельницах.

- Процесс дробления и измельчения осуществляется отдельно для каждого материала.

- После измельчения каждый из материалов хранится в бункерах.

2. Смешивание и хранение

- Затем сырье смешивается в правильных пропорциях в виде сухого порошка с помощью сжатого воздуха.

- Этот тонкоизмельченный порошок сырья называется сырьевой смесью.

- Сырьевая смесь хранится в резервуарах для хранения.

3. Обжиг и охлаждение

Обжиг и охлаждение

Прокаливание происходит во вращающейся печи, и образующийся конечный продукт называется клинкером.

- Затем сырьевая смесь подается во вращающуюся печь, состоящую из стальных труб.

- Сырьевая смесь подается в верхнюю часть печи, которая называется сухой зоной.

- Через нижний конец печи горячие газы и пламя проходят в печь.

- Вода из водной суспензии испаряется в самой сухой зоне.

- По мере того, как сырьевая смесь опускается во вращающуюся печь, температура продолжает расти. Поглощение влаги снижает схватывание цемента.

- Углекислый газ испаряется в следующей секции, образуя небольшие конкреции. Поглощение CO 2 увеличивает схватывание цемента.

- Затем конкреции достигают самой нижней части печи – зоны обжига. Здесь температура около 1500-1700°С. Прокаливание происходит в зоне обжига.

- Конкреции превращаются в твердые камни, называемые клинкерами, в зоне обжига.

- Эти клинкеры имеют размер около 5-10 мм и очень горячие, когда выходят из вращающейся печи.

- В противоположном направлении проложена небольшая вращающаяся печь для охлаждения для быстрого охлаждения клинкеров с сохранением метастабильных соединений и их твердых растворов. Охлаждение клинкеров осуществляется в контролируемых условиях.

- Охлажденные клинкеры затем складируются.

4. Измельчение

- Клинкеры измельчают в шаровых и трубных мельницах после контролируемого охлаждения.

- Скорость охлаждения клинкеров влияет на набор прочности цемента.

- Около 3-5 % гипса добавляют во время помола к охлажденным клинкерам для предотвращения мгновенного схватывания.

- Измельчение в замкнутом цикле производится на трубных мельницах. Циклонный сепаратор обеспечивает правильное распределение частиц по размерам.

- После измельчения цемента в мелкий порошок он хранится в бункерах.

- С помощью автомата цемент взвешивается и упаковывается в мешки по 50 кг.

- Объем 1 мешка цемента, т. е. 50 кг цемента имеет объем 0,035 м 3 .

Скорость охлаждения клинкера влияет на прирост прочности цемента, что можно увидеть из таблицы ниже: 84 Прочность на сжатие

МПа 3 сут. 7 сут. 28 сут. 203 15,3 26 Умеренная 9,7 21,0 27 Медленно 9,7 19,3 24 Очень медленно 8,7 18,7 23 Высокопрочный цемент Быстрый 10,2 18,8 29 Умеренный 14,2 26,7 33 Медленно 10,2 21,0 29 Очень медленно 9.  1

1 18.1 28

Технологическая схема сухого способа производства цемента

Технологическая схема сухого способа производства цементаПреимущества сухого способа производства цемента

- Повышение производительности труда.

- Требуется небольшой капитал.

- Уменьшен расход топлива.

- Современные технологии позволяют правильно смешивать материалы в сухом виде.

Недостатки сухого способа производства цемента

- Сухой способ производства цемента — медленный процесс.

- Это дорого.

- Полученный цемент имеет более низкое качество, чем цемент, полученный мокрым способом.

Химические реакции при производстве портландцемента

Вышеуказанные четыре продукта являются основными составляющими цемента, а именно. трехкальциевый силикат, двухкальциевый силикат, трехкальциевый алюминат и четырехкальциевый алюмоферрит. Эти соединения известны как Bogues Compounds . Чтобы узнать, как эти соединения влияют на цемент и их свойства, ПРОЧИТАЙТЕ Основные компоненты цемента .

трехкальциевый силикат, двухкальциевый силикат, трехкальциевый алюминат и четырехкальциевый алюмоферрит. Эти соединения известны как Bogues Compounds . Чтобы узнать, как эти соединения влияют на цемент и их свойства, ПРОЧИТАЙТЕ Основные компоненты цемента .

Мокрый процесс производства цемента

Шлам, используемый в мокром способе производства цемента, содержит 30-50 % воды. Это увеличивает потребность в топливе.

Процедура производства цемента мокрым способом

Различные этапы производства цемента мокрым способом описаны ниже:

Дробление и хранение

- Известняк и другие известняковые материалы измельчают и хранят в бункерах или резервуарах для хранения .

- Глину и другие глинистые материалы тщательно смешивают с водой в промывочной мельнице и хранят в тазах.

- Известняковый щебень из бункера и влажная глина из бассейна затем падают в канал в определенных пропорциях.

- Каналы переносят эти материалы в мельницу, где они вступают в тесный контакт для образования суспензии. (Измельчение производится в трубчатой или шаровой мельнице)

- Шлам подается в корректировочный бассейн, где производится непрерывное перемешивание и корректировка химического состава. Постоянное перемешивание гарантирует, что суспензия останется однородной.

- Затем суспензия хранится в резервуарах для хранения при постоянном перемешивании, а затем подается во вращающуюся печь.

Обжиг, охлаждение и измельчение производится так же, как и при сухом способе производства цемента. Они описаны здесь.

Технологическая схема мокрого способа производства цемента

Технологическая схема мокрого способа производства цемента приведена ниже.

Схема мокрого производства цементаПреимущества мокрого способа производства цемента

- Стоимость добычи и измельчения сырья низкая.

- Может быть обеспечен точный контроль состава суспензии.

- Суспензию можно сделать однородной.

- Отдельная операция сушки не требуется.

Недостатки мокрого способа производства цемента

- Высокий общий расход топлива.

Добавление гипса при производстве цемента

При помоле клинкера гипс добавляют в количестве около 2-3 %.

Гипс добавляется при производстве портландцемента для предотвращения мгновенного схватывания цемента.

Гипс в производстве цемента –

- Контролирует начальное время схватывания цемента.

- В отсутствие гипса цемент затвердевает сразу после контакта с водой.

- Таким образом, гипс действует как замедлитель схватывания цемента.

Разница между мокрым и сухим способами производства цемента

СИ. № № | Сухой способ | Мокрый способ |

| 1 | Материалы смешиваются в сухом виде | Материалы смешиваются во влажном виде (с добавлением воды) | 2 | Сырьевая смесь образуется после смешивание материалов | Шлам образуется после смешивания материалов |

| 3 | Для производства 1 тонны цемента требуется 100 кг угля | Для производства 1 тонны цемента требуется 350 кг угля |

| 4 | Перед использованием материалы должны быть высушены | Сушка материала не требуется материал можно использовать |

| 6 | Возникают высокие производственные затраты | Возникают низкие производственные затраты |

| 7 | Качество производимого цемента сравнительно низкое | Производится цемент высшего качества |

| Подобие | ||

| 1 | Шлам подается во вращающуюся печь для обжига | |

| 2 | Обжиг и охлаждение, а также измельчение сделано | |

Упаковка портландцемента

Затем молотый цемент размером около 5-30 микрон, хранящийся в силосах, упаковывается. Фасовка производится в количестве 50 кг, что эквивалентно 0,035 м 3 объема.

Фасовка производится в количестве 50 кг, что эквивалентно 0,035 м 3 объема.

В США один мешок цемента содержит 94 фунта, что эквивалентно 1 футу 3 .

Фасовка цемента производится в мешки:

- Мешки тканые из ПНД (полиэтилена высокой плотности)

- Ленты полиэтиленовые джутовые

- Мешки бумажные четырехслойные 90 024

- Глинистые материалы

- Известняковые материалы

- Сухой процесс

- Мокрый процесс

- Измельчение известняка и глины в дробилках и хранение в бункерах

- Измельчение измельченных материалов и хранение в бункерах

- Смешивание материалов сжатым воздухом в нужных пропорциях для образования сырьевой смеси

- Обжиг сырьевой смеси во вращающейся печи для образования клинкеров

- Контролируемое охлаждение горячих клинкеров в другой вращающейся печи печь

- Измельчение клинкера в шаровых и трубчатых мельницах после добавления 3-5 % гипса

- Цементный порошок хранится в силосах и транспортируется на упаковочные предприятия

- Измельчение известняка и глины в дробилках и хранение в силосах

- Смешивание глины с водой производится в промывочных мельницах и хранится в резервуарах

- Образование шлама в шаровой мельнице или трубной мельнице путем тщательного перемешивания обводненной глины с дробленым известняком

- Хранение шлама в резервуарах для хранения при постоянном перемешивании

- Обжиг шлама во вращающейся печи с образованием клинкеров

- Контролируемое охлаждение горячих клинкеров в другой вращающейся печи

- Измельчение клинкера в шаровых и трубчатых мельницах после добавления 3-5 % гипса

- Цементный порошок хранится в силосах и транспортируется на упаковочные предприятия

- Известковые материалы

- Глинистые материалы

- Сырье, глинистые и известковые материалы сначала смачивают в промывочной мельнице и смешивают с водой в надлежащих пропорциях для образования суспензии.

- Затем суспензию направляют в корректировочный бассейн, где регулируют химические пропорции и постоянно перемешивают суспензию.

- Затем суспензия подается во вращающуюся печь при очень высокой температуре, где поглощаются вода и CO2.

- Образуются горячие клинкеры, которые затем быстро охлаждаются.

- Клинкеры после добавления гипса тонко измельчаются.

- Мелкодисперсный порошкообразный портландцемент, хранящийся в бункерах.

- Сырье измельчается отдельно и хранится в бункерах.

- Сырье смешивают в сухом виде, образуя сырьевую смесь.

- Затем сырьевая смесь направляется во вращающуюся печь при очень высокой температуре, где поглощаются вода и CO2.

- Образуются горячие клинкеры, которые затем быстро охлаждаются.

- Клинкеры после добавления гипса тонко измельчаются.

- Мелкодисперсный порошкообразный портландцемент, хранящийся в бункерах.

- Сухой процесс: Как известковое, так и глинистое сырье сначала измельчаются в гирационных дробилках, чтобы получить отдельные куски размером 2-5 см. Измельченные материалы снова измельчают, чтобы получить мелкие частицы в шаровой или трубчатой мельнице.

После просеивания эти тонкоизмельченные материалы хранятся в бункере. Затем порошкообразные минералы смешивают, а сухую сырьевую смесь хранят в силосах и готовят к отправке во вращающуюся печь.

После просеивания эти тонкоизмельченные материалы хранятся в бункере. Затем порошкообразные минералы смешивают, а сухую сырьевую смесь хранят в силосах и готовят к отправке во вращающуюся печь. - Мокрый процесс: В этом процессе сначала сырье измельчается, превращается в порошок и хранится в бункерах. Затем глину промывают и удаляют липкие органические вещества. Затем порошкообразный известняк и промытая водой глина направляются в каналы и передаются в мельницы, где они полностью перемешиваются и образуется паста. Затем процесс измельчения осуществляется в шаровой или трубчатой мельнице или даже в обеих. Затем суспензия направляется в сборный бассейн, где можно регулировать состав. Шлам содержит около 38-40% воды, которая хранится в резервуарах для хранения и хранится готовой к отправке во вращающуюся печь.

Хранение цемента зависит от полки срок службы цемента. Срок годности OPC обсуждается ЗДЕСЬ .

На площадке цемент следует хранить с соблюдением нескольких мер предосторожности, иначе цемент станет непригодным для использования. Чтобы избежать потерь цемента из-за неправильного хранения, ПРОЧТИТЕ Меры предосторожности при хранении цемента .

Key Takeaway

Сырье для Производство цемента :

Процесс производства цемента:

Сухой способ Производство цемента :

Мокрый процесс Производство цемента :

Часто задаваемые вопросы

Что такое обычный портландцемент?

Когда глинистые и известняковые материалы измельчаются и тщательно смешиваются друг с другом путем их обжига при высоких температурах клинкера с образованием клинкера. Затем клинкеры измельчают в мелкий порошок, который называется обычным портландцементом.

Затем клинкеры измельчают в мелкий порошок, который называется обычным портландцементом.

Чтобы узнать больше об использовании и приложениях OPC, НАЖМИТЕ OPC Applications .

Какие два основных вида сырья используются для производства цемента?

Одним из ключевых компонентов в производстве портландцемента является ________.

Силикаты кальция.

Описать производство портландцемента мокрым способом. Напишите химическую реакцию в этом процессе.

Производство портландцемента мокрым способом :

Химическая реакция при мокром способе производства цемента:

Опишите производство портландцемента сухим способом. Напишите химическую реакцию в этом процессе.

Производство портландцемента сухим способом :

Химическая реакция при производстве цемента сухим способом:

Зачем при производстве портландцемента добавляют гипс?

Гипс добавляется при производстве цемента для предотвращения мгновенного схватывания цемента, действуя как замедлитель схватывания.

Цемент обладает высокой реакционной способностью, и при отсутствии гипса начальное схватывание цемента начинается сразу после добавления воды.

Процесс производства цемента – цемент Санги

Каменщик29 апреля 2021 г. от admin

Процесс производства цемента включает в себя различное сырье и процессы. Цемент представляет собой порошок зеленовато-серого цвета, изготовленный из прокаленных смесей глины и известняка. При смешивании с водой становится твердым и прочным строительным материалом.

Впервые он был представлен британским каменщиком Джозефом Аспдином в 1824 году, который варил цемент на своей кухне. Он нагрел смесь известняка и глиняного порошка на своей кухне и измельчил смесь в порошок, создав цемент, который затвердевает при смешивании с водой.

Цемент впервые был использован при строительстве туннеля на Темзе в 1828 году.

Процесс производства цемента

Весь процесс состоит из четырех этапов.

• Смешивание сырья

• Обжиг

• Измельчение

• Хранение и упаковка

Смешивание сырья

Кальций, кремний, железо и алюминий являются сырьем, используемым в основном в производстве цемента. Существует два метода смешивания. Сухой процесс и мокрый процесс.

Обжиг сырья

Этот процесс осуществляется во вращающейся печи, при этом сырье вращается со скоростью 1-2 об/мин вокруг своей продольной оси. Сырьевая смесь сухого процесса или скорректированная суспензия мокрого процесса впрыскивается в печь с верхнего конца. Порошкообразный уголь, масло или горячие газы используются для нагрева из нижнего конца печи, так что образуется длинное горячее пламя. Нижняя часть (зона клинкера) имеет температуру 1500-1700 градусов Цельсия, где известь и глина вступают в реакцию с образованием алюминатов кальция и силикатов кальция. Эти алюминаты и силикаты кальция сплавляются, образуя мелкие и твердые камни, известные как клинкеры. Размер клинкера варьируется от 5 до 10 мм. Клинкер, поступающий из зоны обжига, очень горячий. Для снижения температуры клинкеров воздух поступает в противотоке у основания вращающейся печи. Охлажденные клинкеры собираются в небольшие тележки.

Сырьевая смесь сухого процесса или скорректированная суспензия мокрого процесса впрыскивается в печь с верхнего конца. Порошкообразный уголь, масло или горячие газы используются для нагрева из нижнего конца печи, так что образуется длинное горячее пламя. Нижняя часть (зона клинкера) имеет температуру 1500-1700 градусов Цельсия, где известь и глина вступают в реакцию с образованием алюминатов кальция и силикатов кальция. Эти алюминаты и силикаты кальция сплавляются, образуя мелкие и твердые камни, известные как клинкеры. Размер клинкера варьируется от 5 до 10 мм. Клинкер, поступающий из зоны обжига, очень горячий. Для снижения температуры клинкеров воздух поступает в противотоке у основания вращающейся печи. Охлажденные клинкеры собираются в небольшие тележки.

Измельчение клинкеров

Охлажденные клинкеры получают из охладителей и отправляют на мельницы. Клинкер тонко измельчают в порошок в шаровой или трубчатой мельнице. Порошкообразный гипс добавляется в количестве 2-3% в качестве замедлителя схватывания во время окончательного измельчения.