Из чего делают цемент? — Свой Дом

Автор Свой Дом На чтение 7 мин Просмотров 1.7к. Обновлено

Цемент – наиболее распространенный материал, который используется при любых строительных, ремонтных или реставрационных работах. В его основе лежат неорганические компоненты, обладающие вяжущими свойствами. Цемент — основа бетона, железобетона, штукатурки, кладочного раствора и других изделий, которые применяются в строительстве любых построек жилого и производственного типа.

Затвердевший цементГлавная особенность цементной массы: при смешивании порошка с водой, он начинает окаменевать, понемногу превращаясь в единый твердый массив. При этом неважно, в воде или воздухе происходит процесс. При соблюдении основного условия – достаточного увлажнения порошкообразной цементной массы, результат будет одинаковым: каменный блок высокой эксплуатационной прочности.

Любой человек понимает, что такое цемент и для чего он нужен. Куда меньше известно, как именно производится этот популярный материал для строительства, из чего, в результате каких технологий.

Основные неизменные компоненты для его создания:

- клинкер

- гипс

- специальные минеральные добавки.

Остановимся подробнее на этапах производства, на используемом сырье. Именно качество сырья определяет будущую крепость и другие важные свойства вяжущей массы.

Содержание

- Сырьевой материал

- Карбонатный тип.

- Глинистое сырьё.

- Корректирующие добавки

- Состав

- Процесс изготовления

- Этапы производства

Сырьевой материал

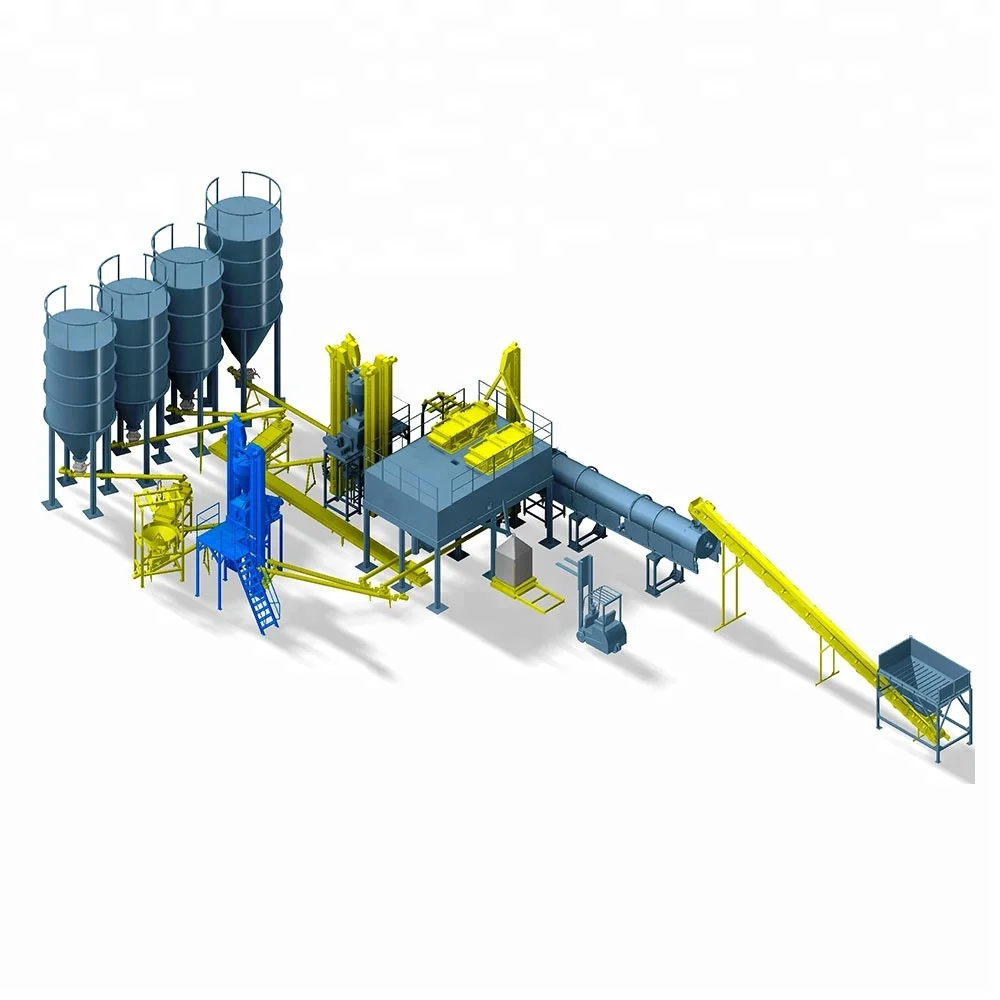

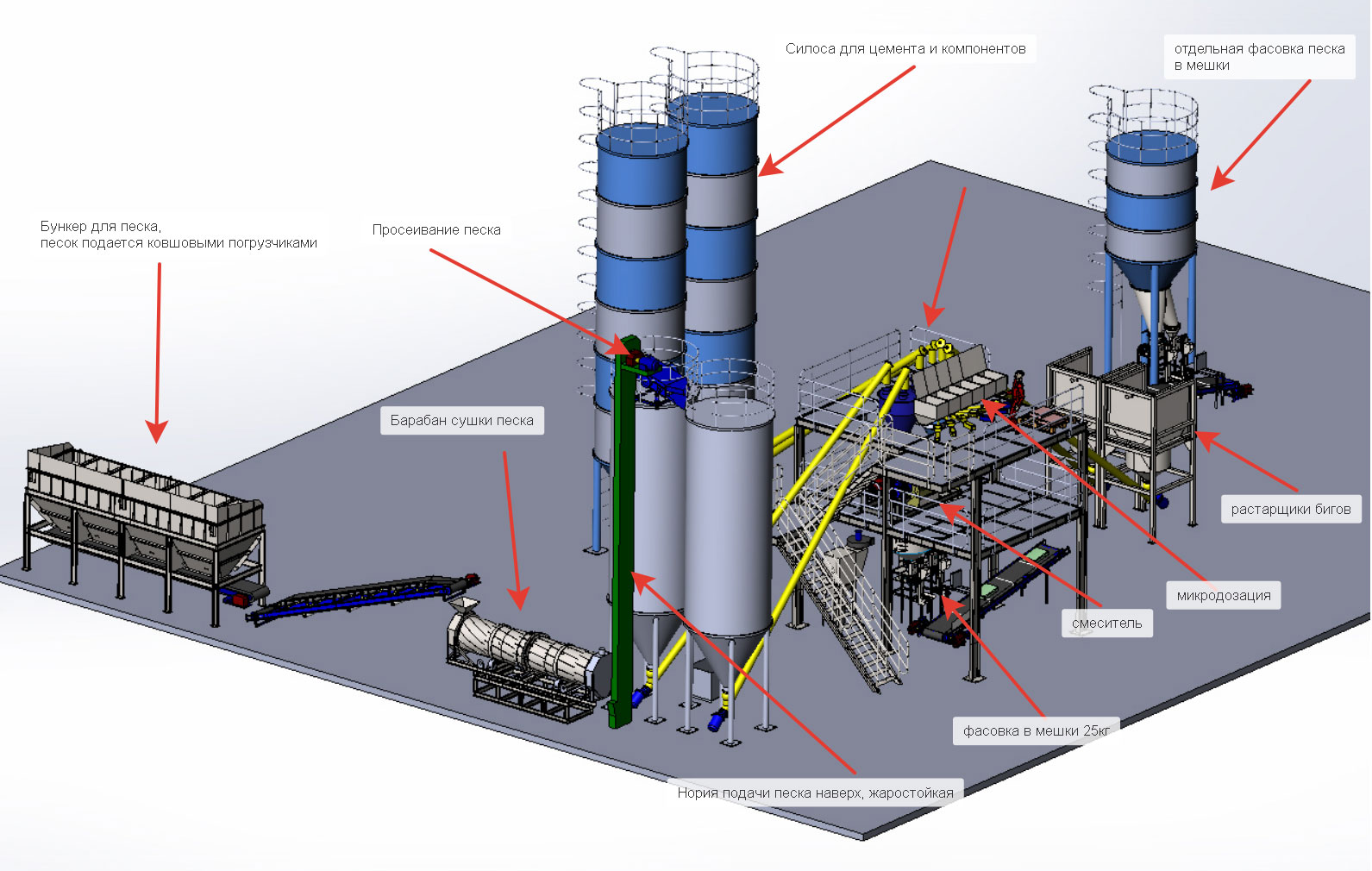

Завод по производству цементаЦемент изготавливается на профильных заводах. Они, как правило, расположены вблизи от мест добычи первичного сырья, из которого позже будут изготавливать смесь.

Наиболее часто в качестве составляющих для цементного производства добываются несколько разновидностей полезных ископаемых.

Карбонатный тип.

Структура такого типа может быть как кристаллической, так и аморфной. Она положительно влияет на результат обжигания с другими составляющими. При достаточном уровне влажности этот наполнитель становятся пластичным, вязким, разбухает и достигает больших объемов. Карбонатное сырьё чаще используется при сухом варианте изготовления.

Рассмотрим подробнее карбонатные породы. К ним можно отнести:

- Мел. Относится к осадочно-горным породам, очень легко перетирается. Наиболее распространенная составляющая цемента.

- Мергель. Иначе его ещё называют мергелистый известняк. Это ископаемое осадочной породы, которое добывается как в твердом или разрыхленном состоянии. Оно отличается высокой концентрацией влаги. Мергель может содержать в себе примеси глины, благодаря чему оно имеет общие черты с известняковыми и глинистыми породами. Эти примеси могут влиять на строительные свойства и технические характеристики цемента, но незначительно, поскольку в смесь, в соответствии с утвержденными производственными стандартами, входят минеральные вещества в количестве не менее 15%.

- Известняк, ракушечник. Это сырьё, в котором не наблюдается включений кремния. Поэтому он обладает пористой структурой, которая легко поддается силовому воздействию.

- Доломитовые и осадочные породы, которые содержат в себе карбонаты. Такое сырьё очень ценно благодаря своим особенным свойствам.

Глинистое сырьё.

- Глина. Она содержит в себе минеральные вкрапления, которые разбухают при попадании воды.

- Суглинки. Это разновидность глины, отличающаяся высоким содержанием песка и пылевых частиц.

- Сланцы с глинистой основой. Они относятся к высокопрочным горным породам повышенной плотности, при раздавливании распадаются на слоистые пластины. Для этого сырья характерен постоянный гранулометрический состав и пониженное влагосодержание.

- Лесс. Это пористая, мелкозернистая горная порода, которой свойственны рыхлость и отсутствие пластичности. Она часто содержит в себе включения силиката и кварца.

- Также в качестве замены могут применяться промышленные отходы и другие виды шлаков.

Корректирующие добавки

Дополнительно при изготовлении цементной массы добавляются специальные пластификаторы. Материал может обладать разными свойствами в зависимости от состава.

Например, если даже на несколько процентов увеличить или уменьшить содержание той или иной добавки, свойства цемента уже будут немного другими.

Современная технология производства этой вяжущей массы предусматривает введение в состав специальных корректирующих добавок, с помощью которых значительно улучшаются характеристики цемента. Пластификаторы положительно влияют на такие свойства цементного состава:

- устойчивость к разрушительному воздействию коррозионных процессов;

- стойкость по отношению к перепадам температурных режимов;

- прочность будущих конструкций;

- скорость застывания;

- пластичность раствора;

- степень к размыванию водой.

Состав

Вы когда-нибудь размышляли о том, из чего делают цемент? Его состав зависит от особенностей сырья и марки раствора. К примеру, в один из самых популярных на строительном рынке «Портландцемент» входят такие вещества:

К примеру, в один из самых популярных на строительном рынке «Портландцемент» входят такие вещества:

- На 25% он состоит из кварца

- На 60% — из извести

- 5% — алюминий (глинозем)

- 10% занимают оксиды железа и гипс.

По большей части при изготовлении раствора используются карбонатные и глинистые соединения. Существует множество видов этого строительного материала. Различные технологии производства и марки данного продукта обычно отличаются только процентным смещением в ту или другую сторону его составляющих.

Отдельные виды, шлакопортландцемент, например, содержит в составе угольный шлак: продукт, образующийся в результате обжигания клинкера.

Вне зависимости от рецепта, неизменные компоненты цемента — известняк и глина. При этом содержание известняка допускается не менее, чем в три раза, выше глины, чтобы достичь необходимого высокого уровня качества клинкера для производства цемента.

Основные ингредиенты цемента:

- Клинкер.

Он определяет прочностные свойства цемент и является результатом обжигания глино-известянковой смеси. Клинкер — это основа конечной продукции, используется он в гранулированном виде (диаметр гранул варьируется от 10 до 60 мм). Термическая обработка клинкера происходит при средней температуре 1500 градусов по Цельсию. При его плавлении образуется масса, которая в большом количестве сдержит диоксид кальция и кремнезем. Именно они в будущем будут определять эксплуатационные характеристики цементной массы. Далее гранулы раздавливаются до порошкообразного состояния и обжигаются.

Он определяет прочностные свойства цемент и является результатом обжигания глино-известянковой смеси. Клинкер — это основа конечной продукции, используется он в гранулированном виде (диаметр гранул варьируется от 10 до 60 мм). Термическая обработка клинкера происходит при средней температуре 1500 градусов по Цельсию. При его плавлении образуется масса, которая в большом количестве сдержит диоксид кальция и кремнезем. Именно они в будущем будут определять эксплуатационные характеристики цементной массы. Далее гранулы раздавливаются до порошкообразного состояния и обжигаются. - Гипс. Процент содержания гипса в цементном составе определяет период твердения конечного продукта. Классическая рецептура предусматривает использование до 6% этого компонента.

- Специальные добавки, используемые для усиления имеющихся свойств или придания составу специальных характеристик, расширяющих сферу применения. К примеру, марка 400 используется для заливки фундамента и сооружения балок перекрытий в высотных зданиях.

Также очень часто цемент применяют в строительстве для создания бетонированный конструкций и различной арматуры.

Также очень часто цемент применяют в строительстве для создания бетонированный конструкций и различной арматуры.

Процесс изготовления

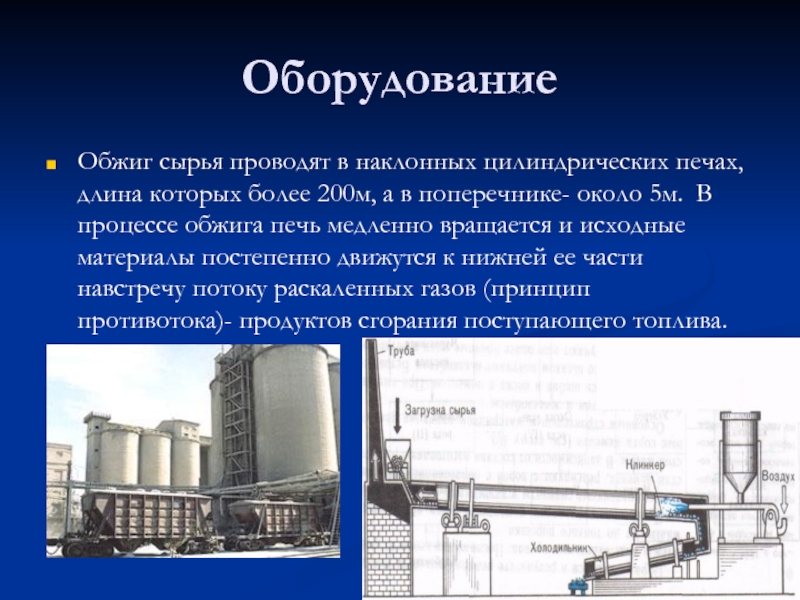

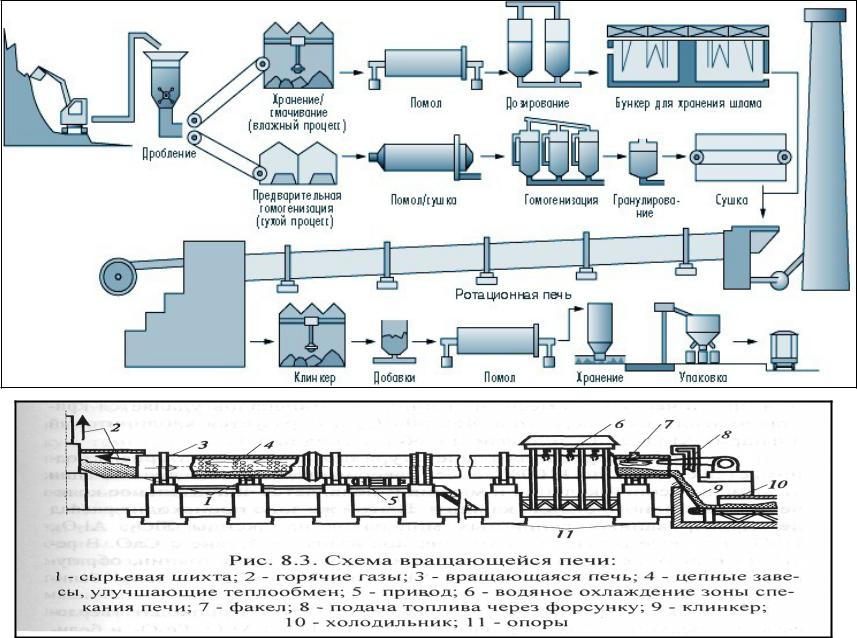

Цемент изготавливается в несколько этапов, к каждому из которых нужно относиться с должным вниманием. Специалисты производят следующие операции:

- Заранее смешиваются известняк и глина (75% и 25% соответственно) для дальнейшего получения клинкера.

- Глино-известняковая смесь подвергается температурному воздействию в районе полутора тысяч градусов по Цельсию. Полученная масса — это и есть клинкер.

- Далее клинкер измельчается в шаровой мельнице. Это специальный горизонтальный барабан, внутри которого находятся стальные шары. Они перемалывают клинкер в порошок. Чем меньше получаются фракции клинкера, тем более качественным будет конечный продукт.

Этапы производства

В современных реалиях предусмотрены различные методы производства цемента, по-разному действующие на сырье. Выбор метода может быть обусловлен расположением конкретного завода, наличием нужного оборудования, а также спросом на определенные марки цемента.

Различные варианты технологий производства цемента отличаются друг от друга особенностями предварительной подготовки исходного сырья. Она может осуществляться:

- По мокрой технологии. При использовании такого метода вместо извести в состав вводят мел. Мел и другие составляющие перемешиваются с обязательным добавлением воды. Одновременно с перемешиванием происходит измельчение материалов в горизонтальном барабане. Влажность получившейся шихты будет на уровне 30-50%. Получившаяся масса обжигается в печи и превращается в шарообразный клинкер, который затем измельчается.

- Сухим методом. Данная технология обладает сниженной себестоимостью и сокращением времени производства. Этому способствует объединение технологических операций: перемалывание в шаровой мельнице и сушка компонентов горячими газами осуществляются одновременно. В результате получается шихта в виде порошка.

- Комбинированным методом. При использовании данного способа объединяются особенности двух предыдущих методов производства, хотя на разных производствах есть некоторые отличия.

Например, один вариант предусматривает получение полусухого состава с содержанием воды до 18%. Этого можно достичь при просушивании шихты, произведенном мокрым методом. Другой вариант предполагает последовательную подготовку сухой смеси, затем её 14%-ое увлажнение, затем гранулирование и заключительный обжиг.

Например, один вариант предусматривает получение полусухого состава с содержанием воды до 18%. Этого можно достичь при просушивании шихты, произведенном мокрым методом. Другой вариант предполагает последовательную подготовку сухой смеси, затем её 14%-ое увлажнение, затем гранулирование и заключительный обжиг.

Таким образом, становится понятно, какое сырьё применяется при изготовлении цемента, как именно он производится, какие технологические особенности присутствуют на каждом из этапов его производства. От сбора сырья до конечного этапа имеется множество тончайших нюансов изготовления, которые стоит доверить профессионалам, занимающимся изготовлением цемента.

Как и из чего делают цемент

Цемент считается распространенным скрепляющим материалом, а также используется в качестве вяжущего в большом количестве строительных растворов. Чаще всего для его изготовления используются карбонатно-силикатные горные породы. Полученный из этого сырья материал носит название портландцемента и занимает более 90% рынка. Но в состав входят и другие компоненты. Давайте разберем все типы сырья подробнее.

Чаще всего для его изготовления используются карбонатно-силикатные горные породы. Полученный из этого сырья материал носит название портландцемента и занимает более 90% рынка. Но в состав входят и другие компоненты. Давайте разберем все типы сырья подробнее.

Сырье для изготовления цемента

Цемент получают из продуктов совместного обжига горных пород, клинкера. А его, в свою очередь, делают из глины и карбонатных камней.

В качестве карбонатных камней могут использоваться:

- белый мел, горная порода, состоящая из карбоната кальция с примесью магния;

- мергель — смесь природного происхождения, в которой около 75% кальцита и 25% силикатов;

- ракушечник, известняк;

- доломит, содержащий и кальциевый карбонат, и магниевые компоненты.

Что касается глины, то это могут быть глинистые сланцы, суглинки или лесс.

Также в состав цемента вводят легирующие добавки. Это могут быть кремний, глинозем или железо, отходы металлургических производств. Из смеси такого сырья получают цементный клинкер.

Это могут быть кремний, глинозем или железо, отходы металлургических производств. Из смеси такого сырья получают цементный клинкер.

Как производят цементный клинкер

Это — прокаленный “щебень”, который получают при спекании 25% глины и 75% известняка при температуре в +14560 градусов. Клинкер производят в виде гранул диаметром от 10 до 60 мм. Затем его размалывают до тонкодисперсного порошка, добавляя сульфат кальция из гипса. Делают это специальными шаровыми мельницами. После этого речь идет уже о готовом цементе с определенными характеристиками.

Ключевые свойства цемента

К основным характеристикам вяжущего можно отнести:

- плотность; тонина помола, то есть размер частичек и способность порошка покрыть большую или меньшую площадь в один слой;

- водопотребность, то есть сколько влаги понадобится цементу для прохождения процесса гидратации и приобретения пластичности;

- морозостойкость, то есть сколько циклов замерзания и оттаивания выдержит материал;

- время схватывания готового раствора, которое может находиться в диапазоне от 1 до 10 часов и зависит от того, насколько густой раствор приготовлен;

- прочность, то есть устойчивость застывшего образца к разрушению.

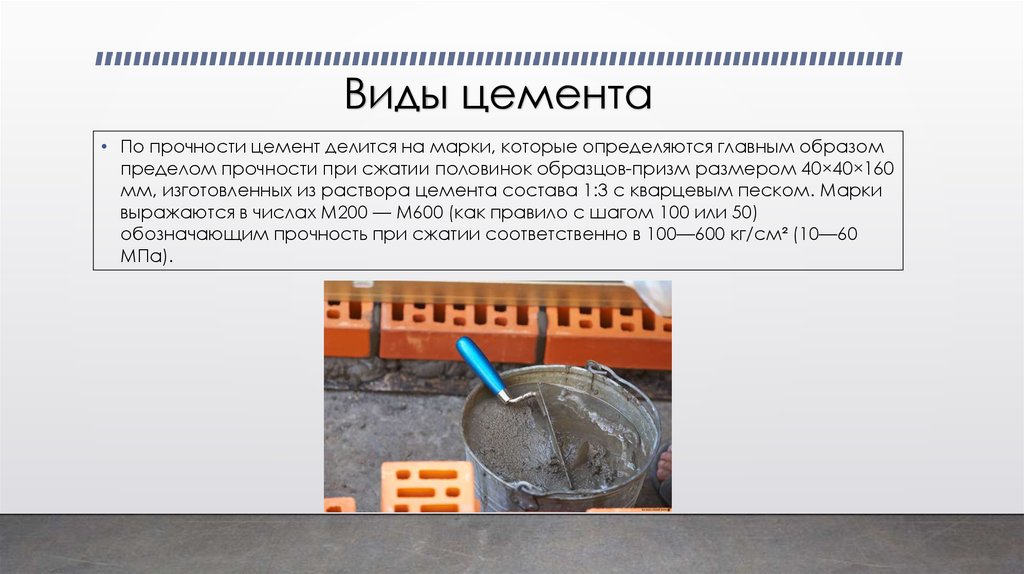

В зависимости от характеристик разделяют разные марки цемента. Все они по-своему маркируются.

Марки цемента и его маркировка

Для определения марки цемента производят кубические испытательные образцы и проверяют их на сжатие. Каждый кубик разрушается при определенном давлении в кгс/м2, и эта величина соответствует марке. Например, цемент М300 выдержит нагрузку в 300 кгс/м2, а М500 — в 500.

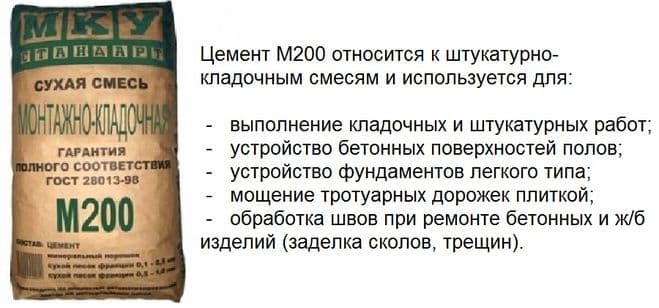

Область использования материала также зависит от марок:

- М200 подходит для бетонных и штукатурных смесей;

- М300 применяется для изготовления бетонных растворов, в том числе, под фундаменты малоэтажных строений;

- М400 используется для железобетонных конструкций и сооружений;

- М500 подходит для наружного бетонирования, аэродромных плит или гидротехнических сооружений.

Что касается маркировки, то в ней указывается не только прочность на сжатие, но и другие показатели, например:

- портландцемент маркируется как ПЦ, а если к нему прибавить 20% шлака, то получится шлакопортландцемент ШПЦ;

- пуццолановый цемент или ППЦ делается на основе вулканического сырья и применяется при бетонировании в обводненных условиях;

- сульфатостойкие и противокоррозионные цементы маркируются как СПЦ, ССПЦ или ССШПЦ;

- белый цемент обозначается как БЦ (для получения клинкера в этом случае используют светлый известняк и каолин, белую глину), а быстротвердеющий — Б;порошок; БЦ — белый цемент;

- гидрофобный цемент маркируется ГФ, пластифицированный — ПЛ;

- отдельно в маркировке указывается количество добавок: это маркируется буквой Д и цифрой (например, Д0 — цемент без добавок).

Также существует пять категорий цемента по способу изготовления и составу:

- I — это бездобавочный портландцемент, в составе которого от 95% до 100% клинкера;

- II — группа включает в себя композитные и пуццолановые цементы, в которых количество добавок не превышает 20%;

- III — шлакопортландцемент, в котором добавлено от 36 до 65% шлаков;

- IV — пуццолановый цемент, где добавок не более 21-35%; V — композиционный порошок, в котором может быть до 11-30% шлака и столько же пуццолана.

Для каждого строительного объекта выбирается конкретный тип цемента, что позволяет обеспечить необходимые прочностные и другие характеристики.

Из чего сделан цемент?

Цемент является активным ингредиентом, используемым для изготовления всех видов кладочных изделий, таких как бетон, цементный раствор и строительный раствор. Но цемент не природный материал. Он создан человеком путем химической комбинации 8 основных ингредиентов. Из чего состоит цемент? 60-65% извести (оксид кальция или гидроксид кальция), 17-25% диоксид кремния (диоксид кремния), 3-8% глинозем (оксид алюминия), 1-3% магнезия (оксид магния), 0,5-0,6% оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, боксита и железной руды. Это сырье измельчается и измельчается в мелкий порошок на цементном заводе. Порошки смешивают вместе и подают в печь, нагревают до чрезвычайно высоких температур около 2700 градусов по Фаренгейту и взбивают в огромных цилиндрических вращающихся печах, чтобы они перемешивались, пока они горячие.

Он создан человеком путем химической комбинации 8 основных ингредиентов. Из чего состоит цемент? 60-65% извести (оксид кальция или гидроксид кальция), 17-25% диоксид кремния (диоксид кремния), 3-8% глинозем (оксид алюминия), 1-3% магнезия (оксид магния), 0,5-0,6% оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, боксита и железной руды. Это сырье измельчается и измельчается в мелкий порошок на цементном заводе. Порошки смешивают вместе и подают в печь, нагревают до чрезвычайно высоких температур около 2700 градусов по Фаренгейту и взбивают в огромных цилиндрических вращающихся печах, чтобы они перемешивались, пока они горячие.

По мере того, как порошки проходят через печь, некоторые элементы выделяют газы, а оставшиеся элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выгружается из печи в виде раскаленных докрасна серых шариков, обычно размером с мрамор. Затем клинкер закаливается в процессе медленного охлаждения в ряде камер.

Затем клинкер закаливается в процессе медленного охлаждения в ряде камер.

После охлаждения клинкер измельчают и смешивают с небольшим количеством гипса или известняка для получения цементного порошка.

Ингредиенты, добавляемые в клинкер, влияют на тип получаемого цемента. Например, летучая зола замедляет время схватывания и облегчает работу с ней в жару.

Давайте вспомним, из чего состоит цемент: известь, диоксид кремния, глинозем, магнезия, оксид железа, сульфат кальция, триоксид серы и щелочь. Эти ингредиенты измельчают, смешивают и запекают для получения клинкера. Затем клинкер измельчают и смешивают с гипсом или известняком для получения цемента.

Цемент затем смешивают с другими ингредиентами для получения цементного раствора, строительного раствора, бетона и других кладочных изделий.

Как производят цемент

Цемент — один из важнейших строительных материалов в мире. Почти все, что построено с использованием каменной кладки, также использует цемент. Кирпичи скрепляются цементным раствором. Камень укладывается раствором. Здания, мосты и дома стоят на бетонном фундаменте. Активным ингредиентом, который делает все это возможным, является цемент.

Кирпичи скрепляются цементным раствором. Камень укладывается раствором. Здания, мосты и дома стоят на бетонном фундаменте. Активным ингредиентом, который делает все это возможным, является цемент.

Цемент — уникальный материал, поскольку он вступает в химическую реакцию с водой с образованием пасты, которая кристаллизуется и становится чрезвычайно твердой и прочной. Этот процесс называется гидратацией. Гидратация происходит во время отверждения, которое обычно занимает 28 дней. В течение 28 дней цемент сохнет, твердеет и крепнет по мере образования новых кристаллов.

Сам по себе цемент прочен, но легко трескается. Ему нужны другие ингредиенты, чтобы сделать его сильнее.

Цемент является вяжущим веществом. Это означает, что к нему можно добавить другие материалы, чтобы изменить его свойства и создать новые материалы. Например, добавляя в цемент заполнитель и песок, вы получаете бетон. Цемент — это ингредиент, который вступает в реакцию с водой, превращаясь в пасту, затвердевает и затвердевает. Но именно песок и камень придают ему чрезвычайно высокую прочность на сжатие.

Но именно песок и камень придают ему чрезвычайно высокую прочность на сжатие.

Цемент производится из сырья

Производство цемента начинается со сбора сырья. Он сделан из 60-65% извести (оксид кальция или гидроксид кальция), 17-25% кремнезема (диоксид кремния), 3-8% глинозема (оксид алюминия), 1-3% магнезии (оксид магния), 0,5-0,6% Оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи для образования клинкера.

Когда клинкер измельчают в порошок, для получения цемента добавляют гипс или известняк.

Все эти ингредиенты должны быть добыты и собраны на заводе.

Добыча сырья Дробление и транспортировка

Наиболее важным сырьем для производства цемента являются известняк, глина и мергель. Их добывают из карьеров взрывными работами или дроблением с использованием тяжелой техники.

Колесные погрузчики и самосвалы транспортируют сырье к огромным дробильным машинам. Там камень разбивается на мелкие осколки.

Дробилки — это огромные машины, которые могут легко обрабатывать куски карьерной породы размером с бочку.

Необработанная известняковая порода измельчается, чтобы уменьшить ее размер примерно до 6 дюймов. Затем его подают во вторую дробилку и смешивают с глиной, чтобы уменьшить размер частиц до менее 3 дюймов. Сырьевая смесь состоит примерно из 70% известняка и 30% глины. Затем его перемещают в бункер сырьевой мельницы для дальнейшего измельчения.

Другое сырье, которое используется в производстве цемента, хранится в отдельных бункерах. Эти ингредиенты называются добавками.

Подготовка сырья I: Хранение и гомогенизация

Измельченный материал транспортируется в зону хранения сырья цементного завода ленточными конвейерами, канатными дорогами, железной дорогой или грузовиками. Оказавшись там, он хранится в смесительных слоях и гомогенизируется.

Подготовка сырья II: сушка и измельчение сырья

Смесь измельченного сырья и дополнительных компонентов, необходимых для типа производимого цемента, например, кварцевого песка и железной руды, готовят с помощью дозирующих устройств.

Вальцовые мельницы и шаровые мельницы измельчают смесь в мелкий порошок с одновременной ее сушкой. Затем его перемещают в бункеры для сырья для дальнейшей гомогенизации.

Сжигание

Сырьевая мельница состоит из двух больших камер. Камера сушки и камера помола. Горячие газы, поступающие из системы печей, поступают в мельницу и высушивают сырьевые материалы перед тем, как они попадут в следующую камеру, которая является камерой измельчения.

Камера измельчения содержит шаровые заряды различных размеров от 30 мм до 90 мм, которые используются для измельчения материала. После завершения измельчения он поступает в сепаратор, который разделяет мелкий и крупный материал.

Крупный материал, называемый браком, направляется на вход мельницы для доизмельчения.

Затем горячий газ и мелкие частицы поступают в многоступенчатый «циклон». Это отделяет тонкоизмельченный материал от его газов. Полученное очень мелкое сырье транспортируется в силос.

Оттуда сырье, теперь называемое сырьем для печи, подается в верхнюю часть печи для спекания.

Сырье подвергается тепловой обработке и обтачиванию в печи при температуре ок. 1450°С. Путем химической конверсии, процесса, известного как спекание, образуется новый продукт, называемый клинкером.

Клинкер представляет собой смесь всех сырьевых материалов, обожженных в печи. Он маленький, серый и круглый и похож на камень.

Агломерация

Система печи состоит из многоступенчатого циклонного нагревателя, камеры сгорания, вертикального канала, вращающейся печи и колосникового охладителя.

В нагревателе сырье для печи нагревается горячим газом, поступающим из камеры сгорания и вращающейся печи. Затем он частично прокаливается в камере сгорания и стояке. Затем материал перемещается во вращающуюся печь, где он перегревается примерно до 1450°C для образования клинкера посредством процесса, называемого спеканием.

Тепло вырабатывается при сжигании топлива во вращающейся печи с главной горелкой и в камере сгорания. Уголь, природный газ, мазут и нефть — все это формы топлива, используемые для питания печей.

Спекание происходит, когда химические связи сырья разрушаются под воздействием сильного нагрева, рекомбинируя в новые соединения, образующие вещество, называемое клинкером.

Клинкер выходит из печи в виде очень горячих маленьких темно-серых камней размером примерно от 1 мм до 25 мм.

Он падает на колосниковый охладитель, где охлаждается примерно с 1350-1450°C до примерно 120°C с помощью охлаждающих вентиляторов.

После остывания клинкер транспортируется в силосы, где хранится до тех пор, пока не будет готов к измельчению.

Измельчение цемента

После обжига клинкер охлаждается и хранится в бункерах. Оттуда клинкер перемещается в шаровые мельницы или валковые прессы, где он измельчается до очень мелкого порошка.

Затем к порошку добавляют дополнительные ингредиенты, такие как гипс и ангидрит, для создания цемента. Другие добавки также могут использоваться для изменения свойств цемента в зависимости от того, как он будет использоваться. Например, гипс добавляется для производства OPC, известняк — для известнякового цемента, а шлак — для шлакового цемента.

Например, гипс добавляется для производства OPC, известняк — для известнякового цемента, а шлак — для шлакового цемента.

Мелкий порошок направляется в сепаратор, который разделяет мелкий и крупный продукт. Крупный материал отправляется обратно на мельницу для доизмельчения.

Конечный продукт хранится в бункерах в виде цемента.

Цементный порошок настолько мелкий, что 1 фунт цемента может содержать 150 миллиардов зерен.

Контроль качества

Качество очень важно, потому что цемент используется для производства многих важных строительных материалов, таких как строительный раствор, раствор, цементный раствор и бетон. Весь производственный процесс контролируется и контролируется из центральной диспетчерской, где собираются данные с завода и из лаборатории. Высококвалифицированные контролеры производства управляют и охраняют установку.

Лаборатории цементных заводов проверяют каждый этап частыми химическими и физическими испытаниями. Лаборатории также анализируют и тестируют готовый продукт, чтобы убедиться, что он соответствует всем отраслевым спецификациям и стандартам.

Доставка

Готовый цемент хранится в отдельных силосах, в зависимости от его типа и класса прочности. Оттуда он в основном загружается навалом с терминалов на железнодорожные или автомобильные транспортные средства, а также на корабли.

Только небольшая часть цемента доходит до потребителей в мешках. Мешки с цементом заполняются ротационными упаковщиками и укладываются на поддоны для доставки в розничные магазины.

Большая часть готового цемента транспортируется на предприятия, где его снова смешивают с другими материалами для создания новых продуктов. Например, бетонные компании смешивают цемент с камнем и песком для создания сухого бетона.

Бетон и цемент: в чем разница?

Люди часто используют термины цемент и бетон взаимозаменяемо. Но это не одно и то же.

Бетон – конечный продукт, содержащий цемент, камень и песок.

Цемент – активный ингредиент бетона, связывающий песок и камень. Именно это придает бетону большую прочность на сжатие. Цемент на самом деле является активным ингредиентом, используемым для изготовления многих продуктов для каменной кладки, таких как цементный раствор, раствор и строительный раствор.

Именно это придает бетону большую прочность на сжатие. Цемент на самом деле является активным ингредиентом, используемым для изготовления многих продуктов для каменной кладки, таких как цементный раствор, раствор и строительный раствор.

Базовая формула для производства бетона: 65-75% песка и камня, 10-15% цемента и 15-20% воды. Когда сухие ингредиенты смешиваются с водой, цемент активируется, образуя пасту, которая со временем затвердевает и становится чрезвычайно прочной и плотной. Сухой бетон имеет очень высокую прочность на сжатие и становится твердым, как камень.

Цемент + Заполнители + Вода = Бетон.

Прочный, долговечный конструкционный строительный материал, который используется во всем мире для строительства домов, зданий, тротуаров, дорог, плотин и т. д., — это бетон, а не цемент. Но цемент является основным связующим компонентом, который делает бетон возможным. Без цемента песчано-каменный заполнитель раскрошится даже при небольших весовых нагрузках.

Из чего сделан портландцемент?

Портландцемент — это торговая марка, но он ничем не отличается от любого другого типа цемента. Это основной активный ингредиент, содержащийся в таких продуктах, как бетон, строительный раствор, раствор и цементный раствор.

Думайте о цементе как об ингредиенте, а о бетоне как о конечном продукте. Это похоже на выпечку торта. Основным ингредиентом торта является мука, потому что она связывает вместе другие ингредиенты, такие как сахар и шоколад. Вода активирует муку и превращает ее в пасту, которую смешивают с другими ингредиентами. Изготовление бетона — это почти то же самое. Бетон — это торт, цемент — это мука, камень и песок — это шоколад и сахар.

Портландцемент состоит из 60-65% извести (оксид кальция или гидроксид кальция), 17-25% кремнезема (диоксид кремния), 3-8% глинозема (оксид алюминия), 1-3% магнезии (оксид магния), 0,5-0,6% оксида железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Эти ингредиенты измельчают, смешивают и запекают для получения клинкера. Затем клинкер измельчают и смешивают с гипсом или известняком, чтобы получить мелкий порошок.

Затем клинкер измельчают и смешивают с гипсом или известняком, чтобы получить мелкий порошок.

Обычное сырье, используемое для изготовления порошка, включает известняк, ракушки и мел или мергель в сочетании со сланцами, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой. Эти ингредиенты при нагревании при высоких температурах образуют похожее на камень вещество, называемое клинкером, которое измельчается в мелкий порошок, который мы называем цементом.

Каменщик Джозеф Аспдин из Лидса, Англия, впервые изготовил портландцемент в начале 19 века, сжигая порошкообразный известняк и глину в своей кухонной плите. Сейчас продукт используется для изготовления миллионов тонн каменной кладки по всему миру.

Можно ли самому сделать цемент?

Цемент представляет собой сухой порошок, из которого делают такие продукты, как бетон, раствор и раствор. Вместо того, чтобы покупать его в мешках, вы можете сделать свой собственный натуральный цемент, обжигая известняк.

Оттуда вы можете добавить песок и камень, чтобы сделать самодельный бетон.

Сбор известняка. Вы можете покупать вещи, содержащие известняк, или собирать его в природе. Обычно его можно купить в магазинах товаров для ландшафтного дизайна, питомниках растений или садовых центрах. Или вы можете найти его сами. Отличным источником известняка являются морские ракушки.

- Отличный способ проверить, является ли камень известняком, — поцарапать его. Известняк мягкий, и его можно поцарапать чем-то мягким, как ребро монеты.

Разбейте известняк на мелкие кусочки. Сделайте детали как можно меньше. Чем мельче вы сможете разбить кусочки, тем меньше времени у вас будет на их разогрев.

- Попробуйте разбить известняк на куски размером не более 2 дюймов. Как маленькие шарики.

Готовьте известняк в печи. Поместите куски известняка в печь. Разогрейте печь как можно сильнее. Лучше всего работает при температуре более 900 ° C (1650 ° F). Дайте известняку выпекаться в течение 4 или 5 часов.

Лучше всего работает при температуре более 900 ° C (1650 ° F). Дайте известняку выпекаться в течение 4 или 5 часов.

- Надевайте защитное снаряжение при работе с печью и при такой высокой температуре.

Дайте известняку остыть. После 4-5 обжигов извлеките известняк и дайте ему остыть. Не вдыхайте пары обожженного известняка, потому что они едкие и могут повредить ваши легкие.

- Обожженный известняк называется негашеной известью.

- Негашеная известь вредна для организма и может повредить легкие. Я рекомендую носить защитное снаряжение.

Раздавить известняк. Обожженный известняк должен иметь сухую рассыпчатую консистенцию. Охлажденный известняк растолочь в мелкий порошок. Полученный порошок представляет собой цемент, который можно смешать с водой, песком и камнем для получения бетона.

Резюме: Из чего сделан цемент?

Цемент является активным ингредиентом, используемым для изготовления всех видов кладочных изделий, таких как бетон, цементный раствор и строительный раствор. Но это не натуральный материал. Он создан человеком путем химической комбинации 8 основных ингредиентов. Из чего делают цемент? 60-65% извести (оксид кальция или гидроксид кальция), 17-25% диоксид кремния (диоксид кремния), 3-8% глинозем (оксид алюминия), 1-3% магнезия (оксид магния), 0,5-0,6% оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, боксита и железной руды. Это сырье измельчается и перемалывается в мелкий порошок на заводе. Порошки смешивают вместе и подают в печь, нагревают до чрезвычайно высоких температур около 2700 градусов по Фаренгейту и взбивают в огромных цилиндрических вращающихся печах, чтобы они перемешивались, пока они горячие.

Но это не натуральный материал. Он создан человеком путем химической комбинации 8 основных ингредиентов. Из чего делают цемент? 60-65% извести (оксид кальция или гидроксид кальция), 17-25% диоксид кремния (диоксид кремния), 3-8% глинозем (оксид алюминия), 1-3% магнезия (оксид магния), 0,5-0,6% оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, боксита и железной руды. Это сырье измельчается и перемалывается в мелкий порошок на заводе. Порошки смешивают вместе и подают в печь, нагревают до чрезвычайно высоких температур около 2700 градусов по Фаренгейту и взбивают в огромных цилиндрических вращающихся печах, чтобы они перемешивались, пока они горячие.

По мере того, как порошки проходят через печь, некоторые элементы выделяют газы, а оставшиеся элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выгружается из печи в виде раскаленных докрасна серых шариков, обычно размером с мрамор. Затем клинкер закаливается в процессе медленного охлаждения в ряде камер.

Затем клинкер закаливается в процессе медленного охлаждения в ряде камер.

После охлаждения клинкер измельчают и смешивают с небольшим количеством гипса или известняка для получения тонкого порошка.

Ингредиенты, добавляемые в клинкер, влияют на тип создаваемого продукта. Например, летучая зола замедляет время схватывания и облегчает работу с ней в жару.

Ингредиенты: известь, диоксид кремния, оксид алюминия, магнезия, оксид железа, сульфат кальция, триоксид серы и щелочь. Эти ингредиенты измельчают, смешивают и запекают для получения клинкера. Затем клинкер измельчают и смешивают с гипсом или известняком для получения порошка.

Если у вас есть какие-либо вопросы или комментарии о цементе, напишите в любое время.

Влияние воздействия цементной пыли на рабочих: оценка осложнений, связанных со здоровьем

Открытый доступ Maced J Med Sci. 20 июня 2018 г .; 6(6): 1159–1162.

Опубликовано в сети 13 июня 2018 г. doi: 10.3889/oamjms.2018. 233

233

, 1 , * , 1 , 1 90 217 , 2 и 1

Информация об авторе Примечания к статье Авторское право и лицензия информация Отказ от ответственности

ПРЕДПОСЫЛКИ:

Цемент содержит различные типы химических веществ, помимо извести и кремнезема, и такие химические вещества вызывают различные осложнения со здоровьем и патогенез, помимо респираторных заболеваний. Наиболее важными профессиональными вредностями для цементников являются аллергия и осложнения, связанные с респираторной системой.

ЦЕЛЬ:

Настоящее исследование выполнено путем анализа анкеты, розданной работникам, а также собранной у них мокроты для изучения общего состояния здоровья и другой жизнедеятельности.

МЕТОДЫ:

Образцы мокроты исследовали для цитологического анализа с окрашиванием гематоксилином и эозином.

РЕЗУЛЬТАТЫ:

В этом исследовании было замечено, что большинство этих рабочих страдали от различных респираторных осложнений, таких как кашель, астма и легочные инфекции. В дополнение к этому, у нескольких испытуемых была обнаружена аллергия и другие осложнения, такие как гипертония, диабет и боли в спине. Кроме того, был сделан цитологический анализ мокроты, и было замечено, что у большинства субъектов было сильное воспаление.

В дополнение к этому, у нескольких испытуемых была обнаружена аллергия и другие осложнения, такие как гипертония, диабет и боли в спине. Кроме того, был сделан цитологический анализ мокроты, и было замечено, что у большинства субъектов было сильное воспаление.

ЗАКЛЮЧЕНИЕ:

На основании этих данных мы пришли к выводу, что длительное воздействие цементной пыли и ее вдыхание вызывают респираторные осложнения за счет повреждения эпителиальной ткани, а также могут привести к вторичным осложнениям.

Ключевые слова: цементная пыль, респираторные осложнения, воспаление, аллергия

Экологическое и профессиональное загрязнение всегда было основной причиной заболеваемости и смертности. Заболеваемость профессиональными заболеваниями постоянно растет во всем мире, особенно в развивающихся странах, из-за отсутствия надлежащей документации по контролю качества и практического подхода к этой гигантской проблеме.

Дым и пыль некоторых производств вызывают различные виды патогенеза. Негигиеничное воздействие дыма и пыли связано с повышенным риском развития хронических обструктивных заболеваний легких [1]. С этой точки зрения рабочие-цементщики также могут подвергаться многочисленным видам профессиональных вредностей, и эти материалы являются основными виновниками смертности и заболеваемости.

Негигиеничное воздействие дыма и пыли связано с повышенным риском развития хронических обструктивных заболеваний легких [1]. С этой точки зрения рабочие-цементщики также могут подвергаться многочисленным видам профессиональных вредностей, и эти материалы являются основными виновниками смертности и заболеваемости.

Цементная пыль портландцемента содержит различные виды оксидов металлов, включая оксид кальция, оксид кремния, триоксид алюминия, оксид железа, оксид магния, песок и другие примеси [2]. Респираторные проблемы с высокой распространенностью и различной степенью обструкции дыхательных путей из-за воздействия портландцемента были зарегистрированы более ранними исследователями [3] [4] [5]. В связанном исследовании сообщалось, что рабочие цементной промышленности, которые подвергаются непосредственному воздействию пыли в течение более длительного времени, страдают от более сильной одышки по сравнению с рабочими, которые принимают меры предосторожности [6] [7].

В этом сценарии было проведено исследование на основе разосланного вопросника и собранной мокроты от соответствующих рабочих, подвергшихся воздействию цементной пыли, для оценки хронических респираторных осложнений или изменений функции легких. Результаты исследования пришли к выводу, что большинство испытуемых страдают от воспаления клеток респираторного эпителия и других респираторных осложнений, включая астму и продуктивный кашель.

Результаты исследования пришли к выводу, что большинство испытуемых страдают от воспаления клеток респираторного эпителия и других респираторных осложнений, включая астму и продуктивный кашель.

Исследование проводилось на рабочих, подвергшихся воздействию цементной пыли, и в это исследование были включены пятьдесят человек, которые особенно подвергались воздействию цементной пыли. В это исследование были включены только рабочие с минимальным стажем более трех лет. В качестве контрольных групп в исследовании рассматривались 20 образцов от нормальной здоровой популяции, не имевших в анамнезе курения и воздействия цементных частиц. Анкета использовалась для выяснения респираторных симптомов, таких как продуктивный кашель, астма, инфекция легких, аллергия и другие проблемы со здоровьем. Образец мокроты собирали у каждого испытуемого в пластиковые банки объемом 50 мл с плотными крышками. Банки доставляли в лабораторию в надлежащих транспортных ящиках как можно раньше и хранили при температуре 4°C до дальнейших исследований. Из каждого образца мокроты готовили мазки на предметных стеклах и фиксировали метанолом. Слайды анализировали после окрашивания гематоксилином и эозином с помощью световой микроскопии. Вкратце, предметное стекло с мазком погружали в отфильтрованный гематоксилин и промывали проточной водопроводной водой. Затем те же предметные стекла погружали в эозин и снова промывали проточной водопроводной водой. Проточная водопроводная вода удаляет излишки гематоксилина или эозина. Обезвоживание среза производили восходящими спиртовыми растворами. Закрепление предметного стекла было выполнено с помощью DPX, и предметное стекло наблюдали с помощью светового микроскопа для оценки клеточных изменений.

Из каждого образца мокроты готовили мазки на предметных стеклах и фиксировали метанолом. Слайды анализировали после окрашивания гематоксилином и эозином с помощью световой микроскопии. Вкратце, предметное стекло с мазком погружали в отфильтрованный гематоксилин и промывали проточной водопроводной водой. Затем те же предметные стекла погружали в эозин и снова промывали проточной водопроводной водой. Проточная водопроводная вода удаляет излишки гематоксилина или эозина. Обезвоживание среза производили восходящими спиртовыми растворами. Закрепление предметного стекла было выполнено с помощью DPX, и предметное стекло наблюдали с помощью светового микроскопа для оценки клеточных изменений.

Из розданной анкеты и собранной мокроты от соответствующих работников мы получили следующую информацию, подробно описанную здесь.

Всего в исследование было включено 50 субъектов; Распределение по возрасту среди испытуемых показало, что 20 случаев (40 %) относились к возрастной группе от 20 до 30 лет, 17 случаев (34 %) к возрастной группе от 31 до 40 лет и 13 случаев (26 %) к возрастной группе. возрастная группа от 41 до 50 лет ().

возрастная группа от 41 до 50 лет ().

Открыть в отдельном окне

Анализ возрастного состава работающих

В настоящее время курение и жевание табака широко распространено среди рабочих в рабочее время и является основной причиной опасности для здоровья. В этом исследовании было замечено, что цементникам разрешено курить и жевать табак во время работы.

Было обнаружено, что более 50% рабочих имеют привычку курить или жевать табак. Кроме того, было замечено, что 23 субъекта (46%) были курильщиками, 3 случая (6%) жевали табак, а 2 субъекта (4%) имели привычку курить и жевать. В дополнение к этому 22 человека (44%) не имели привычек ни жевать табак, ни курить ().

Открыть в отдельном окне

Распределение испытуемых по привычкам жевания табака и курения

Было замечено, что большинство работников этого сектора имели стаж работы более трех лет. Было очевидно изучить общее состояние здоровья этих рабочих. Установлено, что у 5 человек (10 % обследуемых) отмечался продуктивный кашель, у 7 рабочих (14 %) — осложнение бронхиальной астмой, у 7 человек (14 %) — легочная инфекция. Кроме того, у 1 человека (2%) была выявлена аллергия, а у 11 (22%) были другие осложнения, включая гипертонию, диабет и боль в спине (). Далее было проанализировано, что состояние здоровья этих рабочих до прихода в цементную промышленность не было таким тяжелым.

Кроме того, у 1 человека (2%) была выявлена аллергия, а у 11 (22%) были другие осложнения, включая гипертонию, диабет и боль в спине (). Далее было проанализировано, что состояние здоровья этих рабочих до прихода в цементную промышленность не было таким тяжелым.

Открыть в отдельном окне

Изучение общего состояния здоровья рабочих

Все пятьдесят образцов мокроты были собраны в отдельные пластиковые банки с плотной крышкой с подробным анамнезом каждого субъекта для оценки изменений в клетках. Все образцы были окрашены гематоксилин-эозином. Мы наблюдали, что у 35 человек (70%) наблюдалось сильное воспаление, и в большинстве случаев также имелся длительный анамнез курения и жевания табака ().

Открыть в отдельном окне

При окрашивании гематоксилином и эозином было отмечено тяжелое воспаление (исходный размер X10)

Мы не заметили других типов изменений, таких как метаплазия и дисплазия. Параллельно контрольные образцы также подвергались окрашиванию H&E, чтобы сравнить результаты с рабочими, подвергшимися воздействию цемента. В контрольных группах тяжелого воспаления не наблюдалось ().

В контрольных группах тяжелого воспаления не наблюдалось ().

Открыть в отдельном окне

Меньше воспалительных клеток наблюдалось в образцах контрольных групп (Исходное увеличение X10)

Болезни органов дыхания, связанные с вдыханием воздушной пыли, являются наиболее распространенной группой профессиональных заболеваний [8]. Субъекты предыдущего исследования с хронической обструктивной болезнью легких утверждают, что воздействие на рабочем месте сильно связано с повышенным риском хронической обструктивной болезни легких [9]. Хронические респираторные заболевания составляют проблему общественного здравоохранения как в промышленно развитых, так и в развивающихся странах из-за их воздействия на здоровье и экономику [10]. Цемент является одним из важнейших строительных материалов в мире [11]. Кроме того, цементная пыль представляет собой многочисленные материалы, включая оксид кальция, оксид кремния, триоксид алюминия, оксид железа, оксид магния, песок и другие примеси [2]. Цементная пыль или компоненты цемента вызывают патогенез различных заболеваний легких, включая хронический бронхит, астму, рак легких, пневмонию и туберкулез. В исследовании на рабочих сообщалось о состоянии слизистой оболочки полости рта у рабочих цементного завода, где при клиническом обследовании были установлены признаки механической травмы и воспаления слизистой оболочки полости рта у всех рабочих, подвергшихся воздействию цементной пыли [12]. В предыдущем исследовании, проведенном в Иране у 200 рабочих, после смены было замечено увеличение распространенности респираторных симптомов и снижение показателей функции легких [13].

Цементная пыль или компоненты цемента вызывают патогенез различных заболеваний легких, включая хронический бронхит, астму, рак легких, пневмонию и туберкулез. В исследовании на рабочих сообщалось о состоянии слизистой оболочки полости рта у рабочих цементного завода, где при клиническом обследовании были установлены признаки механической травмы и воспаления слизистой оболочки полости рта у всех рабочих, подвергшихся воздействию цементной пыли [12]. В предыдущем исследовании, проведенном в Иране у 200 рабочих, после смены было замечено увеличение распространенности респираторных симптомов и снижение показателей функции легких [13].

В текущем исследовании мы также заметили различные типы осложнений со здоровьем, такие как 5 (10%) продуктивный кашель, 7 (14%) осложнение астмы, включая одышку или чувство стеснения в груди, 7 ( 14%) имели легочную инфекцию. Кроме того, у 1 (2%) субъекта была выявлена кожная аллергия, а у 11 (22%) были другие осложнения, включая гипертонию, диабет и боль в спине. В другом исследовании сделан вывод о том, что острые респираторные заболевания у рабочих, скорее всего, связаны с воздействием высоких концентраций раздражающей цементной пыли [14]. В исследовании, проведенном среди населения Малайзии, сообщалось о связи общего воздействия пыли и респираторных симптомов, таких как кашель, мокрота, стеснение в груди, а также с показателями функции легких [15].

В другом исследовании сделан вывод о том, что острые респираторные заболевания у рабочих, скорее всего, связаны с воздействием высоких концентраций раздражающей цементной пыли [14]. В исследовании, проведенном среди населения Малайзии, сообщалось о связи общего воздействия пыли и респираторных симптомов, таких как кашель, мокрота, стеснение в груди, а также с показателями функции легких [15].

Исследование проводилось на цементном заводе в Объединенных Арабских Эмиратах для оценки воздействия цементной пыли и ее связи с респираторными симптомами у рабочих. Результат подтвердил, что распространенность респираторных симптомов была выше среди подвергшихся воздействию рабочих, но разница с таковой у не подвергавшихся воздействию рабочих была статистически значимой только для кашля и мокроты [16]. В текущем исследовании было замечено, что у 35 субъектов (70%) наблюдалось тяжелое воспаление, и в большинстве случаев также имелся длительный анамнез курения и жевания табака. Мы не заметили других типов изменений, таких как метаплазия и дисплазия. Другое исследование было проведено для изучения риска респираторного эпителия в связи с профессиональным воздействием цементной пыли. В результате исследования сообщалось, что были обнаружены атипия (дисплазия), плоскоклеточная метаплазия, острые воспалительные инфильтрированные клетки и хронические воспалительные инфильтрированные клетки [17].

Другое исследование было проведено для изучения риска респираторного эпителия в связи с профессиональным воздействием цементной пыли. В результате исследования сообщалось, что были обнаружены атипия (дисплазия), плоскоклеточная метаплазия, острые воспалительные инфильтрированные клетки и хронические воспалительные инфильтрированные клетки [17].

Наше открытие показало, что воздействие или вдыхание частиц цемента вызывает респираторные осложнения, а их накопление в легких вызывает повреждение эпителия и вызывает воспаление.

Финансирование: Это исследование не получило никакой финансовой поддержки

Конкурирующие интересы: Авторы заявили, что не существует конкурирующих интересов,

1. Viegi G, Scognamiglio A, Baldacci S, Pistelli F, Carrozzi L., Epidemogology A, Baldacci S, Pistelli F, Carrozzi L. хронической обструктивной болезни легких (ХОБЛ) Дыхание. 2001;68(1):4–19. https://doi.org/10.1159/000050456PMid:11223724. [PubMed] [Google Scholar]

2. Олеру Ю.Г. Легочная функция и симптомы нигерийских рабочих, подвергшихся воздействию цементной пыли. Окружающая среда Рез. 1984; 33: 379–385. https://doi.org/10.1016/0013-9351(84)

Олеру Ю.Г. Легочная функция и симптомы нигерийских рабочих, подвергшихся воздействию цементной пыли. Окружающая среда Рез. 1984; 33: 379–385. https://doi.org/10.1016/0013-9351(84)

-7. [PubMed] [Google Scholar]

3. Al-Neaimi YI, Gomes J, Lloyd OL. Респираторные заболевания и вентиляционная функция у рабочих цементного завода в быстро развивающейся стране. Оккупай Мед. 2001; 51: 367–73. https://doi.org/10.1093/occmed/51.6.367. [PubMed] [Академия Google]

4. Mirzaee R, Kebriaei A, Hashemi SR, Sadeghi M, Shahrakipour M. Влияние воздействия пыли портландцемента на функцию легких у рабочих портландцементного завода в Хаше, Иран. Иран J Environment Health Sci Eng. 2008;5(3):201–6. 7. [Google Scholar]

5. Neghab M, Choobineh A. Рабочие респираторные симптомы и нарушения вентиляции у работников цементной промышленности в Ширазе, Иран. J оккупировать здоровье. 2007; 49: 273–8. https://doi.org/10.1539/joh.49.273 PMid:17690520. [PubMed] [Академия Google]

6. Zeyede K Zeleke, Bente E Moen, Magne Bråtveit. Снижение функции легких и хронические респираторные симптомы у рабочих цементной промышленности: последующее исследование. BMC Легочная медицина. 2011;11:50. https://doi.org/10.1186/1471-2466-11-50 PMid: 22067264 PMCid: PMC3247867. [Бесплатная статья PMC] [PubMed] [Google Scholar]

Снижение функции легких и хронические респираторные симптомы у рабочих цементной промышленности: последующее исследование. BMC Легочная медицина. 2011;11:50. https://doi.org/10.1186/1471-2466-11-50 PMid: 22067264 PMCid: PMC3247867. [Бесплатная статья PMC] [PubMed] [Google Scholar]

7. Thepaksorn P, Pongpanich S, Siriwong W, Chapman RS, Taneepanichskul S. Респираторные симптомы и особенности легочной дисфункции у рабочих-кровельщиков из фиброцемента на юге Таиланда. J оккупировать здоровье. 2013;55:21–28. https://doi.org/10.1539/joh.12-0122-OA PMid:23183021. [PubMed] [Google Scholar]

8. Blanc PD, Iribarren C, Trupin L, Earnest G, Katz PP, Balmes J, et al. Профессиональные воздействия и риск ХОБЛ: новый взгляд на пыльные профессии. грудная клетка. 2009;64:6–12. https://doi.org/10.1136/thx.2008.099390 PMid: 18678700 PMCid: PMC2775075. [Бесплатная статья PMC] [PubMed] [Google Scholar]

9. Карханис В., Джоши Дж. М. Эмфизема у строителя, вызванная воздействием цементной пыли. Легкая Индия. 2011;28(4):294–6. https://doi.org/10.4103/0970-2113.85694 PMID: 22084546 PMCid: PMC3213719. [Бесплатная статья PMC] [PubMed] [Google Scholar]

Легкая Индия. 2011;28(4):294–6. https://doi.org/10.4103/0970-2113.85694 PMID: 22084546 PMCid: PMC3213719. [Бесплатная статья PMC] [PubMed] [Google Scholar]

10. Айт-Халед Н., Энарсон Д., Буске Дж. Хронические респираторные заболевания в развивающихся странах: бремя и стратегии профилактики и лечения. Всемирный орган здравоохранения Быка. 2001;79(10):971–9. PMID: 11693980 PMCid: PMC2566677. [Бесплатная статья PMC] [PubMed] [Google Scholar]

11. Zeleke ZK, Moen BE, Bråtveit M. Снижение функции легких и хронические респираторные симптомы у рабочих цементной промышленности: последующее исследование. BMC Пульм Мед. 2011;11:50. https://doi.org/10.1186/1471-2466-11-50 PMid: 22067264 PMCid: PMC3247867. [Бесплатная статья PMC] [PubMed] [Google Scholar]

12. Струзак-Высокинска М., Божик А. Виад Лек. Состояние слизистой оболочки полости рта у рабочих цементных заводов] 1989;42(10):641–4. [PubMed] [Google Scholar]

13. Аминян О., Аслани М., Садегният Хагиги К. Межсменное исследование острых респираторных заболеваний у рабочих цементного производства.