Цемент химический состав, свойства и методы производства

Цемент – основной строительный материал, который используют для создания бетонной и отделочной смеси. Он представляет собой порошкообразное вещество, которое при соединении с водой превращается в пластичную вяжущую массу, а затем застывает и становится похожей на камень. В зависимости от вида работ, которые необходимо выполнить, в цементную смесь могут входить разные компоненты, но основными считаются клинкер, гипс и разнообразные минеральные добавки.

Состав цемента: особенности и виды

Разновидностей цемента очень много: это комплексный материал, состав которого может варьироваться. Однако существуют базовые нормы, которые предполагают присутствие определенных составляющих. Как правило, это около 70 % неорганических компонентов, 20% органических плюс 10% жидкости.

Основа порошка – клинкер, который представляет собой гранулы известняка и глины с особым обжигом. Такой полуфабрикат зачастую имеет средние или маленькие фракции – до 6 см. Если рассматривать состав базового цемента более подробно, то в сухой смеси можно также обнаружить:

Если рассматривать состав базового цемента более подробно, то в сухой смеси можно также обнаружить:

- Известь;

- Кремнезем или диоксид кремния;

- Гипс или оксид железа;

- Магний.

Конечно, точный состав и процентное соотношение компонентов можно узнать только прочитав информацию на упаковке, ведь установленной химической формулы для цемента просто не существует. Присутствие добавок и соотношение компонентов может рассказать и об основных свойствах смеси, к примеру, примерное время схватывания, степень вязкости раствора, а также эффективность при использовании в нестандартных климатических условиях.

Способы приготовления

Производственные схемы, с помощью которых создают цементный порошок, имеют несколько вариаций. Так, самым простым считается способ с высушенной базой, при котором все составляющие дробят несколько раз, а затем обжигают и охлаждают. Простота и минимальные энергозатраты отражаются на стоимости – она невысокая. Кроме этого, строительный цемент можно приготовить:

- Мокрым методом, при котором база для сырья представляет собой вязкую кашу, состоящую из мела и жидкости.

Дробят в порошок смесь уже после сушки и печной обработки;

Дробят в порошок смесь уже после сушки и печной обработки; - Комбинированным способом, который включает в себя описанные выше варианты. Такой цемент получается более влажным, ведь содержит около 20% влаги. Вязкую кашу сушат, гранулируют, а только потом обжигают в специальных печах.

Существует также бесклинкерная схема, где база – это гидравлический или доменный шлак. В таком цементе присутствует значительное количество модификаторов и активаторов, которые улучшают характеристики готовой смеси. Сырье дробится и перетирается, а затем используется для строительных целей. Осуществление любой из схем требует наличия высокотехнологичного оборудования, а именно добывающих машин, печных установок, фасовочных станков и транспорта для доставки.

Основные свойства цемента

Каждая марка порошка имеет свои собственные уникальные свойства и особенности. К примеру, портландцемент, созданный по традиционной формуле, отлично подходит для отделки, штукатурки и декорирования, то есть считается универсальным.

Цемент с высоким содержанием шлаков используется более узко – только для создания массивных бетонных конструкций. Минеральные добавки помогают повысить прочность и стойкость при строительстве гидротехнических объектов, а вот пластификаторы и сульфаты в составе позволяют создавать сложные формы и характеризуются высокой влаго- и морозостойкостью.

Также при покупке стоит обратить внимание на скорость твердения и степень активности: иногда такие факторы являются основополагающими при выборе.

Поделиться с друзьями

Цемент высокоглиноземистый магнезиальный ВГМЦ-I-1700 — Огнеупорные материалы

Цемент высокоглиноземистый магнезиальный ВГМЦ-I-1700

Высокоглиноземистый магнезиальный цемент ВГМЦ является новым продуктом, материалом для проведения восстановительных работ, для ремонта дорог, при срочном возведении фундаментов. Благодаря высокой огнеупорности (1700 С) возможно использование цемента для выполнения футеровки тепловых агрегатов в металлургии, химической, нефтяной, керамической и цементной промышленности, а также для кладки футеровки печей и каминов, изготовления огнеупорных блоков различной сложности.

Высокоглиноземистый цемент быстро твердеет, высокопрочное вяжущее вещество для получения огнеупорных и жаростойких бетонов, сухих строительных смесей.

Цемент высокоглиноземистый магнезиальный предназначен для изготовления быстротвердеющих огнеупорных и жаростойких растворов и бетонов, выпускается по СТО 42494022-03-2010.

Марка цемента — ВГМЦ-I-1700

ЦЕМЕНТ ВЫСОКОГЛИНОЗЕМИСТЫЙ ВГМЦ-I-1700

СТО 42494022-033-2010

ОБЩИЕ ХАРАКТЕРИСТИКИ

Высоглиноземистый цемент ВГМЦ-I-1700 является гидравлической связкой, применяемой при изготовлении быстротвердеющих огнеупорных бетонов и изоляционных строительных растворов, работающих в диапазоне температур от -10°С до +1700°С. Высоглиноземистый цемент ВГМЦ-I-1700 является составной частью огнеупорных изделий. Он является ингредиентом смесей строительной химии. Этот тип цемента применяется также при выполнении ремонтов путем виброуплотнения, оплетания и литья.

Высоглиноземистый цемент ВГМЦ-I-1700 обладает исключительной активностью в гидравлическом отношении, наилучших механических характеристик он достигает через 3суток со времени приготовления при рабочих температурах более 1000°С, что оказывает большое влияние на возможности его применения.

ПРИМЕНЕНИЕ

Цемент глиноземистый Высоглиноземистый цемент ВГМЦ-I-1700 широко применяется в различных отраслях промышленности, главным образом:

• в энергетической промышленности;

• на нагревательных установках;

• на заводах черной и цветной металлургии;

• в стекольном деле и при производстве керамики;

• в химической промышленности и при производстве цемента.

В энергетической промышленности высоглиноземистый цемент ВГМЦ-I-1700 применяется для обмуровки стен паровых котлов и установок с камерами нагрева. На ТЭЦ этот цемент используется в печах с нагревательными установками.

ХИМИЧЕСКИЙ СОСТАВ

В основном он состоит из алюмината кальция, обладающего превосходными огнестойкими качествами, с добавками алюмомагнезиальной шпинели, которая обладает очень высокой твердостью, огнеупорностью и шлакоустойчивостью.

Технологический процесс при производстве находится под строгим контролем, что в конечном счете обеспечивает стабильный химический состав материала, содержание оксидов, %:

Al2O3 MgO CaO SiO2 Fe2O3

55,0-60,0 10,0-15,0 18,0-25,0 1,5-3,0 1,0-1,5

МИНЕРАЛЬНЫЙ СОСТАВ

Основная фаза: Химическая формула

Моноалюминат кальция (СА ) CaO-Al2O3

Сопутствующие фазы Химическая формула

Алюмомагнезиальная шпинель (MgA) MgO-Al2O3

Майенит (C12A7) 12CaO-7Al2O3

СПЕЦИАЛЬНЫЕ ХАРАКТЕРИСТИКИ

Удельная плотность 3,0 г/см3

Загрузочная вместимость 1,1 г/см3

Огнеупорность 1700°С

Удельная поверхность м2/кг, не менее 300

Тонкость помола (остаток на сите №008) не более 10%

МЕХАНИЧЕСКИЕ СВОЙСТВА

Предел прочности на сжатие, в возрасте 3 суток 25-35Мпа.

Предел прочности на сжатие, в возрасте 7 суток 40-50Мпа.

ГИДРАВЛИЧЕСКИЕ СВОЙСТВА

Время схватывания:

Начало, не ранее 30 минут;

Окончание, не позднее 7 часов.

ОГНЕУПОРНЫЕ СВОЙСТВА ЦЕМЕНТА

№ Время выдержки Температура Свойства (по результатам сравнительных испытаний в независимой аккредитованной лаборатории)

1 72 часа 25 0С Прочность на сжатие 27,6МПа

Прочность на изгиб 8,5МПа

Кажущееся плотность 3,01

Открытая пористость 8,3

2 5 часов 110 0С Прочность на сжатие 52,4МПа

Прочность на изгиб 6,9МПа

Кажущееся плотность 2,98

Открытая пористость 11,3

Изменение объема -0,4

Изменение линейных размеров +0,1

Изменение плотности -2,0

3 2 часа 1000 0С Прочность на сжатие 83,2МПа

Прочность на изгиб 13,1МПа

Кажущееся плотность 2,98

Открытая пористость 16,1

Изменение объема +2,0

Изменение линейных размеров +0,3

Изменение плотности -5,3

4 2 часа 1650 0С Прочность на сжатие 126,9МПа

Прочность на изгиб 38,1МПа

Кажущееся плотность 2,9

Открытая пористость 18,7

Изменение объема +3,7

Изменение линейных размеров +0,9

Изменение плотности -6,9

5 2 часа 1700 0С Температура начала деформации > 1700 0С

Высокое качество цемента и правильная упаковка позволяют хранить его три месяца. На практике, однако, он сохраняет все свои свойства в течение полугода. Использование высокоглиноземистого цемента ВГМЦ-I-1700 обеспечивает бетонам и растворам быстрое твердение и высокую прочность в ранние сроки, стойкость в агрессивных средах, высокую огнеупорность. Высоглиноземистый цемент ВГМЦ-I-1700 производится в соответствии с требованиями СТО 42494022-003-2010 «Высокоглиноземистые магнезиальные цементные материалы», по свойствам превосходит аналогичный цемент ВГЦ II (ГОСТ 961-91) и соответствует Gorkal-50.

На практике, однако, он сохраняет все свои свойства в течение полугода. Использование высокоглиноземистого цемента ВГМЦ-I-1700 обеспечивает бетонам и растворам быстрое твердение и высокую прочность в ранние сроки, стойкость в агрессивных средах, высокую огнеупорность. Высоглиноземистый цемент ВГМЦ-I-1700 производится в соответствии с требованиями СТО 42494022-003-2010 «Высокоглиноземистые магнезиальные цементные материалы», по свойствам превосходит аналогичный цемент ВГЦ II (ГОСТ 961-91) и соответствует Gorkal-50.

Химический состав цемента – строительные технологии

- Цемент

- Материал

- Автор : Фархан Хан

- Опубликовано :

5 апреля 2020 г.

- Обновлено : 5 апреля 2020 г.

Цемент – один из наиболее распространенных строительных материалов, обладающий когезионными, а также адгезионными свойствами. Поэтому его использование в качестве связующего или клея для различных целей, обслуживающих строительные работы, довольно распространено во всем мире.

Фракции различных ингредиентов подобраны таким образом, чтобы полученный цемент обладал желаемыми свойствами. Эти проценты варьируются в зависимости от типа производимого цемента и целевых характеристик.

Однако в обычных условиях и для общестроительных работ используется обычный портландцемент (ОПЦ), который по своей природе является гидравлическим. Это наводит на мысль о том, что при взаимодействии цемента с водой начинается химическая реакция, о которой в технологии бетона часто говорят как о гидратации , и прочный продукт, образующийся в результате химического переворачивания, является основным игроком для придания прочности.

Это наводит на мысль о том, что при взаимодействии цемента с водой начинается химическая реакция, о которой в технологии бетона часто говорят как о гидратации , и прочный продукт, образующийся в результате химического переворачивания, является основным игроком для придания прочности.

Удивительно, что этот продукт, образующийся при взаимодействии с водой, становится водоотталкивающим и противостоит воздействию воды после набора прочности.

Ниже подробно описаны сырье и свойства, которые они придают цементному порошку.

Содержание

ToggleСырье для производства обычного портландцемента

Сырье, необходимое для производства цемента, представляет собой либо известняковый , либо глинистый . Известняковые материалы содержат большое количество извести, тогда как глинистые содержат высокий процент кремнезема и глинозема. Первые могут быть получены из известняка, мела, устричных раковин, мергеля и т. д., тогда как вторые могут быть получены из глины, сланца, сланца, песка или отборного доменного шлака.

д., тогда как вторые могут быть получены из глины, сланца, сланца, песка или отборного доменного шлака.

Ниже приведены сырьевые материалы, подвергаемые смешиванию и обжигу с образованием цементных клинкеров:

- Известь (CaO): Известь получают из известняковых пород, которые могут находиться вблизи горной местности.

- Кремнезем (SiO 2 ): Основным источником кремнезема является песок или некоторые глинистые породы.

- Глинозем (Al 2 O 3 ): Это основной компонент глины, получаемый из нее.

- Оксид железа (Fe 2 O 3 ): Получают из глины, золы-уноса или железной руды.

- Следовые ингредиенты: Магнезия (MgO) и триоксид серы (SO 3 ) присутствуют в следовых количествах.

Процент использованного сырья

Оксид Ингредиент | Диапазон (%) |

Известь (CaO) | 60-66 |

| Кремнезем (SiO 2 ) | 19-25 |

Глинозем (Al 2 O 3 ) | 3-8 |

Оксид железа (Fe | 1-5 |

Магнезия (MgO) | 0-5 |

Триоксид серы (SO 3 ) | 1-3 |

Источник: Portland Cement Association (PCA)

- Вышеуказанные ингредиенты помещают в печь и обжигают при очень высокой температуре (примерно 1400 °C) с образованием цементных клинкеров.

Эти клинкеры измельчаются с небольшим количеством гипса с образованием порошкообразного цемента, который затем упаковывается и транспортируется для предполагаемых строительных работ.

Эти клинкеры измельчаются с небольшим количеством гипса с образованием порошкообразного цемента, который затем упаковывается и транспортируется для предполагаемых строительных работ.

Рис.: Основное сырье для производства OPC

Химический состав цементных клинкеров

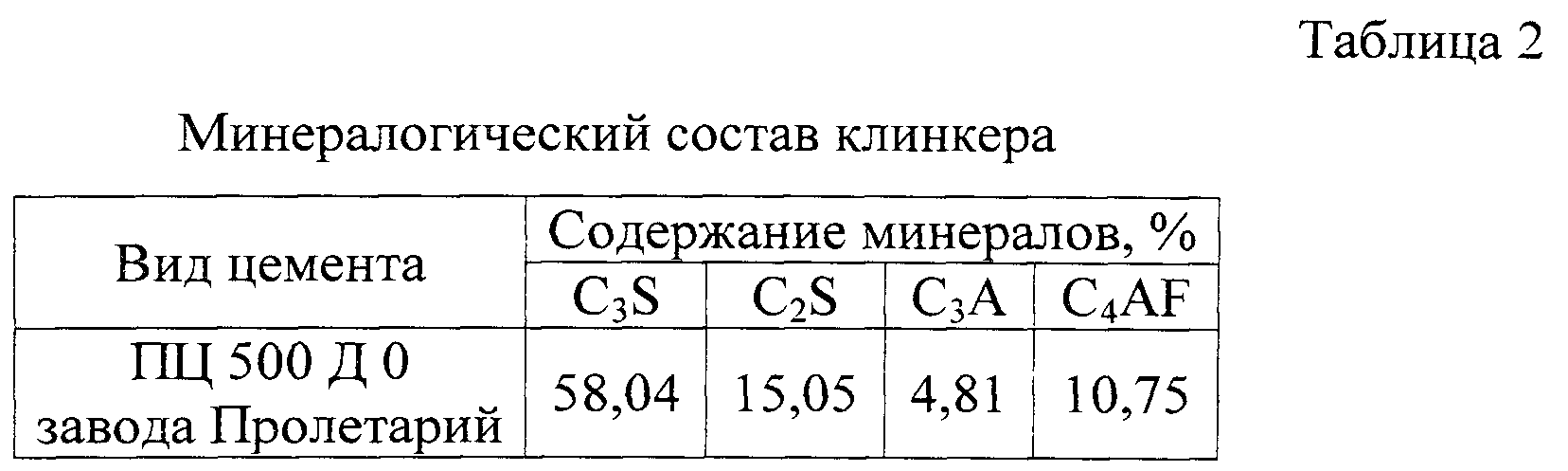

Цементные клинкеры содержат 4 основных соединения, которые образуются в процессе сжигания и смешивания сырых ингредиентов. Эти соединения называются Соединения Боуга , и их детали приведены ниже:

Соединения Боуга:

В процессе обжига сырья для производства цемента происходит множество химических реакций, и в результате химического взбивания образуются различные соединения. Эти соединения обладают свойствами схватывания и затвердевания в присутствии воды. Они были идентифицированы Богом и названы «соединениями Бога». Химический синтез и свойства этих соединений приведены ниже;

Рис.: Химический состав клинкеров OPC

1)Силикат трикальция (алит)

- Химическая формула силиката трикальция: 3CaO.

SiO 2 C 3 S, где C означает оксид кальция, а S означает кремнезем.

SiO 2 C 3 S, где C означает оксид кальция, а S означает кремнезем. - Способствует более быстрому процессу гидратации.

- Отвечает за ранний и общий прирост прочности бетона.

- Защищает бетон от воздействия сульфатов.

Процентное содержание в обычном портландцементе:

Порошкообразный цемент содержит около 50% силиката трикальция.

2) Двухкальциевый силикат (белит)

- Химическая формула этого соединения 2CaO.SiO 2 и сокращена до C 2 S (C для оксида кальция и S для кремнезема).

- Белит подвержен постепенному или позднему увеличению прочности бетона.

Процентное содержание в обычном портландцементе:

OPC содержит почти 25% этого соединения.

3) Алюминат трикальция (целит)

- Целит имеет химическую формулу 3CaO.Al 2 O 3 и компактно записывается как C 3 A, где A обозначает оксид алюминия.

- Контролирует начальное время схватывания бетона.

- Очень большое количество целита в цементном тесте делает бетон восприимчивым к воздействию сульфатов.

Процентное содержание в обычном портландцементе:

Около 10% этого соединения присутствует в готовом порошкообразном цементе.

4) Тетракальциевый алюмоферрит (фелит)

- Это соединение имеет химическую формулу 4CaO.Al 2 O 3 .Fe 2 O 3 9005 6, который сокращен как C 4 AF, где F означает оксид железа.

- Отвечает за регулирование температуры смеси, снижение выделения теплоты гидратации.

- Он также вносит незначительный вклад в процесс раннего набора прочности бетона.

Процентное содержание в обычном портландцементе:

Порошкообразный цемент содержит около 10% фелита.

Небольшое количество гипса добавляется в клинкер для дальнейшего регулирования времени схватывания цемента. Однако процент мизерный, т. е. около 3-5%.

Однако процент мизерный, т. е. около 3-5%.

Фархан Хан — опытный инженер-строитель и писатель, специализирующийся на цементе и бетоне. Он был связан с Construction How в качестве главного редактора с 2020 года. Он работал над некоторыми из самых знаковых зданий в мире, и его работы были опубликованы во многих ведущих изданиях. Имея восьмилетний опыт написания контента и инженера-строителя, он писал как для онлайн-, так и для офлайн-изданий, а также имеет опыт работы с различными цементными и бетонными изделиями. В своей нынешней должности он управляет командой писателей, которые создают контент для веб-сайта нашей компании. Он увлечен писательством и инженерией, и ему нравится работать над проектами, сочетающими обе дисциплины.

Производство цемента | Fun Science

Цемент — самый важный строительный материал. Обладает свойством схватываться в твердую массу после смешивания с водой в необходимом количестве. Он также известен как портландцемент , потому что после затвердевания в твердую массу он напоминает камни, найденные в Портленде в Соединенном Королевстве. Это мелкий порошок серого цвета, сделанный из известняка и глины.

Химическая формула цемента CaO.Al 2 O 3 .Fe 2 O 3

Сырье, необходимое для производства цемента

Два основных сырья, используемых для приготовления цемента:

9002 3

1. Известняк

Химическая формула известняка: CaCO 3 и он используется в производстве цемента только для получения CaO.

2. Глина

Глина представляет собой гидратированный силикат алюминия и оксид железа (iii), имеющий химическую формулу Al 2 O 3 SiO 2 Fe 2 O 3 . 2H 2 O. Таким образом, глина состоит из оксида алюминия (Al 2 O 900 55 3 ), диоксид кремния (SiO 2 ) и оксид железа (iii) (Fe 2 O 3 ) вместе с молекулами воды.

2H 2 O. Таким образом, глина состоит из оксида алюминия (Al 2 O 900 55 3 ), диоксид кремния (SiO 2 ) и оксид железа (iii) (Fe 2 O 3 ) вместе с молекулами воды.

Помимо известняка и глины еще одним веществом, которое также используется при приготовлении цемента, является гипс, который добавляется в цемент для замедления начального схватывания (твердения) цемента при добавлении в него воды.

Химический состав цемента

Процентный состав различных соединений, присутствующих в цементе:

| S № | Название соединения | %возрастной состав |

| 1. | Оксид кальция (CaO) | 60-70 % |

| 2. | Диоксид кремния (SiO 2 ) | 20-25% |

| 3. | Оксид алюминия (Al 2 O 3 ) | 5-10% |

4. | Оксид железа (Fe 2 O 3 ) | 2-3% |

Производство цемента

Для производства цемента в глину в первую очередь добавляют известняк в пропорции 3:1 по массе. Затем эту смесь известняка и глины сушат и измельчают, чтобы получить мелкий порошок, называемый «сырая мука» . Сырая мука затем добавляется во вращающуюся печь через бункер, как показано на рисунке. Вращающаяся печь на самом деле представляет собой длинную печь, способную вращаться вокруг своей оси. Он слегка наклонен вниз, так что при вращении сырьевая мука, находящаяся в нем, медленно перемещается вниз к другому концу вращающейся печи.

Затем во вращающейся печи создается очень высокая температура около 1773 К за счет пропускания горячих газов во вращающуюся печь снизу. При такой высокой температуре известняк вступает в реакцию с глиной с образованием небольших кусочков цемента, называемых «клинкерами» .

Затем клинкер охлаждают и добавляют в него небольшое количество гипса. Эта смесь клинкеров и гипса затем измельчается в мелкий порошок, который называется цементом. Весь процесс приготовления цемента можно представить с помощью простого уравнения, приведенного ниже:

Эта смесь клинкеров и гипса затем измельчается в мелкий порошок, который называется цементом. Весь процесс приготовления цемента можно представить с помощью простого уравнения, приведенного ниже:

Известняк + Глина + Гипс Цемент

Химические реакции, происходящие при производстве цемента

При производстве цемента происходят следующие химические реакции:

1. Прежде всего известняк разлагается на известь после нагревания до высокой температуры.

2. Известь, полученная в первой реакции, реагирует с диоксидом кремния с образованием двухкальциевого силиката.

3. Известь также реагирует с диоксидом кремния с образованием еще одного сложного силиката трикальция.

4. Известь также реагирует с оксидом алюминия с образованием трехкальциевого алюмината.

5. На последнем этапе оксид кальция, оксид алюминия и оксид железа реагируют вместе, образуя цемент.