Трещина в блоке цилиндров: что делать?

Среди поломок ДВС стоит отдельно отметить появление трещин блока цилиндров и головки блока цилиндров. Такие трещины в корпусе двигателя и других составных элементах достаточно распространены. В процессе эксплуатации многие узлы в конструкции ДВС подвергаются серьезным механическим и температурным нагрузкам, которые создают естественный износ силового агрегата. Блок также трескается в результате аварий, стенки блока цилиндров или головки блока цилиндров могут пробиваться деталями двигателя (шатун и т.д.) в результате заклинивания силовой установки.

Рекомендуем также прочитать статью о том, что такое разминусовка двигателя. Из этой статьи вы узнаете, какие преимущества обеспечивает установка дополнительной массы в автомобиле.Читайте в этой статье

Удаление трещин в блоке цилиндров и ГБЦ

Блоки и гловки блоков двигателя состоят из различных металлических сплавов. Существующие сегодня технологии зачастую позволяют восстановить поврежденные элементы. Далее мы рассмотрим способы устранения поломки и ответим на вопрос, как убрать трещины блока цилиндров и отремонтировать трещины ГБЦ. В ряде случаев ремонт трещин можно выполнить своими руками.

Одним из наиболее широко применяемых способов устранения трещин блока цилиндров и ГБЦ является заделывание дефектов силуминовых и чугунных блоков при помощи сварки.

Сварка может быть как электрической, так и «холодной». Под холодной сваркой стоит понимать заделывание трещин различными материалами на основе полимеров. Заварить первым или вторым способом можно практически все трещины, кроме трещин в области седла клапана, стенок цилиндра, а также тех поверхностей, где происходит прилегание БЦ и ГБЦ.

Как найти трещину

Для выявления трещин применяют следующие способы:

- метод ультразвукового обнаружения;

- использование магниточувствительного оборудования;

- метод пневматической опрессовки;

- поиск трещин посредством гидроконтроля;

На практике обнаружение трещин во многих автосервисах производится посредством закачки в неисправный элемент двигателя воздуха или воды. В случае с воздухом деталь дополнительно погружают в ванну и находят дефекты по пузырькам. Если в элемент закачивается вода, тогда необходимость погружения исключается, так как трещины диагностируют по просачиванию жидкости.

Для определения точных границ трещины с обеих сторон от раскола крепятся пару магнитов, пространство между магнитами засыпается специальными проводящими опилками. Наличие трещины приведет к тому, что линии магнитного поля разорвутся, опилки будут частично группироваться на поверхности раскола. Данный способ позволяет четко выявить трещину блока цилиндров или ГБЦ.

Ремонт трещин при помощи сварки

Необходимо отметить, что устранять расколы нужно в строгом соответствии со всеми рекомендациями. Механические напряжения остаточного типа в зоне шва могут привести к нарушениям его целостности и необходимости повторного ремонта.

Блок из чугуна восстанавливают при помощи засверливания концов трещины и последующей шлифовки всей длины раскола под углом 90 градусов. Засверливать необходимо для того, чтобы предотвратить дальнейшее распространение. Что касается сварки, на начальном этапе блок цилиндров разогревается до 650 градусов по Цельсию. После этого наносится сплошной шов при помощи присадочного чугунно – медного прута и флюса. Завершающим этапом становится постепенное охлаждение детали, для чего требуется специальный термошкаф.

Для того чтобы не прогревать блок, можно воспользоваться электрической сваркой и медными электродами в жестяной обертке. По окончании поверхность полученного шва обезжиривается при помощи ацетона и дополнительно наносится слой эпоксидной пасты специальным шпателем. Эпоксид застывает в течение 24 часов при комнатной температуре и около 2 часов при нагреве до 100 градусов по Цельсию. Завершающим этапом станет шлифовка обработанного шва.

Альтернативные способы

Начнем с того, что незначительные трещины можно также заделать путем использования эпоксидной пасты и стеклоткани. Перед началом работ поверхность металла нужно хорошо обезжирить. Слои пасты и стеклоткани при нанесении чередуются, последним слоем должен являться эпоксид.

Среди наиболее востребованных сегодня технологий стоит также отметить решение под названием SEAL-LOCK. К преимуществам данного способа относят отсутствие необходимости демонтировать двигатель. Способ подходит для восстановления серьезных пробоин или трещин в блоке цилиндров. Также для ремонта не требуется применение сварочного аппарата.

В основе способа лежит заполнение трещины специальной прослойкой из мягкого металла, который в результате надежно скрепляется с поверхностью восстанавливаемой детали.

- Трещину локализуют, после чего происходит засверливание краев раскола. Далее поперек трещины насверливают отверстия с установленным технологией шагом. В эти отверстия вставляются стяжки-скобы, которые связывают оба края трещины. Скобы подбираются в соответствии с видом раскола, так как могут иметь различную длину и отличаться по своей форме.

- Далее в пространстве между установленных скоб высверливается отверстие, после чего происходит нарезка конусной резьбы при помощи специального метчика. После этого необходимо произвести обработку полученного отверстия составом для устранения окисной пленки. Затем в обработанное резьбовое отверстие с небольшим усилием вкручивается заглушка-конус, материал которой активно контактирует с металлом ремонтируемой детали.

- Далее часть заглушки, которая возвышается над плоскостью, нужно немного подпилить, после чего вкручивание осуществляется с большим усилием, которое создается специальным инструментом. Под таким усилием мягкая заглушка сломается в том месте, где ранее был сделан подпил. Выступающие остатки дополнительно шлифуют.

- Следующим шагом становится сверление следующего отверстия. Это отверстие сверлят так, чтобы добиться частичного перекрытия предыдущего резьбового отверстия с установленной заглушкой. Процедура ремонта предполагает заполнение заглушками всей трещины.

Когда работа по установке всех стяжек и заглушек окончена, а также произведена шлифовка, образуется шов. Данный шов необходимо дополнительно спрессовать (расклепать) при помощи ударного инструмента (пневматический молоток с возможностью изменять частоту вибраций).

Расклепывание шва позволяет устранить возможные пустоты, а также ускоряет диффузию материалов заклепок и детали. Результатом станет появление пластичного шва, который имеет прочную связь с поверхностью. Такой шов имеет ряд преимуществ сравнительно со сварным швом:

- не страдает от температурных перепадов;

- способен сохранять целостность в условиях работы при высоких температурах;

- не получает значительного напряжения;

Что касается установки больших латок, которыми можно буквально «заклеить» треснувший блок цилиндров двигателя или головку блока, тогда способ решения по схеме реализации напоминает описанный выше.

Потребуется вырезать и подогнать латку из металла, после чего производится ее установка путем заполнения всего периметра стяжками и конусными заглушками. Последующая проверка готового шва на герметичность осуществляется при помощи опрессовки под давлением около 6 атмосфер.

Читайте также

krutimotor.ru

§ 92. Способы устранения трещин

При появлении трещин в деталях машин, конструкциях корпуса или судового оборудования необходимо прежде всего установить причины их возникновения. Причина возникновения трещины и особенности конструкции определяют характер и технологию ремонта: заварка,

удаление пораженного металла, восстановление конструкции при помощи сварки, замена части конструкции в районе появления трещины, установка подкрепления, изменение конструкции детали. Причинами появления трещин могут быть концентраторы напряжений, дефекты сварных швов, проката, литья, остаточные напряжения а результате несовершенной технологии изготовления, нарушение формы конструкции, неудачный выбор материала, вибрации и другие нагружения, вызывающие переменные напряжении

Установить причину трещинообразовяния в каждом случае пути физических исследований в условиях судоремонта, как правило, сложно

11ри отсутствии явных признаков причины пояиления дефектов устананли- вают на основании опыта, повторяемости дефекта в аналогичных условиях,. логического анализа.

Ремонт при наличии трещин можно осуществлять сваркой, применением специальных стяжек, постановкой накладок и гужеиов. Применяют также для заделки трещин эпоксидные составы, клен Эффективность этих способу ft различна, м тог или иной способ выбирают в конкретном случае — с. учетом высказанных соображений.

0} | ! | £ | |

1, | 1 ь | ||

, | |||

1. | f | I- | |

1 J- | ч— | ||

Ю /?

Но с

Рис. SI7. За дм ка гщ-щни о дншпевий обшивке

Наиболее эффективным, радикальным способом является ликвидация трещин при помощи сварки. Заваривают трещины: в корпусе судна, деталях судовых устройств, трубопроводах, котлах, фундаментпых рамах, блоках — цилиндров, цилиндрах, втулках, поршнях, коленчатых валах ЛВС, корпусах, и диафрагмах турбины, гребных валах и винтах н других литых и кованых деталях.

Иногда детали и конструкции с трещинами не ремонтируют, а заменяют. Например, заменяют пальцы поршне», крейцкопфы, штоки л шатуны ДВС, диски турбин, звенья якорных цепей и другие детали. Это обусловлено в первую очередь условия и работы этих деталей, погруженностью их при эксплуатации. При ремонте же сваркой из-за остаточных напряжении может снизиться надежность деталей.

В отдельных случаях ремонт может оказаться экономически нецелесообразным по сравнению с изготовлением новой детали. Заменяют части конструкций в районе расположения трещин обычно в том случае, если трещины появились в стальных листах и наборе корпуса судна, теплообмек- ных аппаратах, трубчатых конструкциях вследствие усталостного разрушения. При этом возможна и заварка трещин с установкой каких-либо подкреплений, улучшающих конструкцию.

При ремонте, связанном с ликвидацией трещин, подкрепления также следует предусматривать в местах низкой виброусгойчивости. При повторяемости трещин подкрепление выполняют по специально разработанному проекту

На рис. 117 а. в качестве примера показана замена участка

днищевой обшивки и переборки при наличии трещины /.

Иногда характер ремонта при налички грешш определяется иными соображениями. Например, на рис. 117, б показан временный ремонт обшивки, в которой имелась трещинз /. Временный ремонт заключался в заварке трещины и постановке на нее накладного листа 3.

Участок обшивки в районе трещины в данном случае следовало бы заменить. Временный характер ремонта был обусловлен желанием сократить простой танкера из-за необходимости дегазации танка при замене ечастка обшивки в районе повреждения

На характер ремонта и выбор способа устранения трещин оказывает большое влияние материал детали или конструкции, так как стали, чугуиы. квотные металлы можно сваривать различными способами.

Общие указания по заварке трещин. Устранение трещины при помощи сварки включает в себя следующие общие этапы: установление протяженности и глубины трещины, подготовка под сварку, заварка трещин.

Применяют следующие приемы установления протяженности трещин: чн сальный осмотр при помощи лупы, проба керосином и маслом, травление, снятие контрольной стружки. В последнем случае узким зубилом вдоль трещины снимают тонкую стружку таким образом, чтобы трещина располагалась посреди инструмента. Раздвоение отделяемой стружки свидетельствует о наличии трещины. Прекращение раздваивания стружки и отделение одинарной стружки свидетельствуют о конце трешины.

Определив концы трещины, их засверливают сверлом диаметром ti—8 мм ни меткам, ранее нанесенным керном на глубину, превышающую глубину (ллсгания трещины на 2—3 мм. При сквозных трещинах засверливают насквозь. Распространение трещины по глубине можно проверить сверлением отверстия диаметром до 20 мм. Трещины удаляют очень тщательно «о 1лине и глубине. Размеры вырубленного участка должны превышать длину ||>ещииы на 4—5 мм в каждую сторону.

При удалении трещин и подг отовке под сварку необходимо обеспечить: юлное удаление трещины, минимальио возможное сечение сварочной |>лиавки, закругленную форму основании канавки и ровную поверхность <ч> кромок. В процессе удаления трещины необходимо вести дефектоскопический контроль

Выбирая способ заварки трещин, необходимо учитывать, что в силу специфических условий ликвидации трещин, выражающихся в ограниченных размерах сварочной канавки, сложности ее формы и расположения на детали, заварку трещин, как правило, выполняют ручным и иногда полуавтоматическим способом в среде защитных газов.

Как способ сварки, так и техника заварки оказывают значительное нлиииие на качество ремонта.

Сложность заварки трещин состоит в том, что выполнять сварку часто ириходится в массивных деталях (валах, баллерах, гребных винтах, рамах, станинах и т. п.) в условиях жесткого закрепления, либо в жестком контуре. Это затрудняет свободу деформации остывающего металла шва, вызывая остаточные усадочные напряжения.

Для предотвращения этого применяют ряд мер. Например, при заварке трещин в листовых конструкциях в жестком контуре концы сварочной канавки подогревают. При заварке трещин в массовых деталях проколачивают каждый валик наплавленного металла инструментом с закругленной ударной частью при температуре 120—158° С. Применяют местный нагрев . «арочной кананки. обеспечивающий некоторое раскрытие ее перед заваркой. Тогда при охлаждении облегчается усадка наплавленного металла.

Очень важно применять электроды, обеспечивающие высокую технологическую прочность наплавленного металла, т. е способность хорошо переносить явления несвободной усадки при остывании без образования трещим.

При заварке сквозных трещин необходимо их подвариьзть с противоположной стороны, предварительно подрубив корень шва. Рекомендуется трещины длиной до 200 мм заваривать напроход, длиной до 400 мм- ог

Рис. 118. Эпюра напряжений в заваренной грет икс

середины к концам, более 400 мм — участками длиной до 204 мм обратносту- иенчагым способом от середины к концам {при заварке трещин в листах в жестком контуре — от концов к середине).

В процессе заварки трещин необходимо тщательно очищать каждый валик от шлака и брызг металла и проколачивать. Для предотвращения возникновения и снятия опасных усадочных напряжении осуществляют предварительный подогрев или термообработку.

Зиеарка трещин в замкнутом контуре. Сложность заварки трещин, расположенные в замкнутом контуре, состоит в том, что он препятствует свободному сокращению шва после заварки трещины и вследствие этого возникают напряжения в шве и околошовной зоне.

На рис. 118, а показана сквозная трещина — аб в листе, заваренная без применения каких-либо специальных приемов, на рис. 118, б— эпюры возникающих при этом продольных / и поперечных 2 напряжений. Как видно из эпюр, шов и около шовная зона испытывают двухосное напряженно растяжения от продольного и поперечного сокращения шва после с парки

В поперечном направлении наибольшие растягивающие напряжения у концов шва, а к середине они несколько понижаются. Сжимающие напряжения в поперечном направлении, будучи также небольшими у концов шва, постепенно убывают по мере удаления от них. В продольном направлении растягивающие напряжения охватывают шов и некоторую часть околошовной зоны, а в основном металле возникают постепенно затухающие реактивные сжимающие напряжения.

Наличие напряжений снижает механические качества шва. Металл шва становится хрупким и возможно разрушение при ударе к даже в процессе сварки.

Технологический процесс заварки трещины в замкнутом контуре предусматривает ослабление реактивного действия окружающего трещину холодного металла путем расширения трещины перед сваркой для создания вокруг нее реактивных напряжений обратного знака.

studfiles.net

Любой дефект автомобиля может не только навредить авторитету водителя, но и перерасти в большие проблемы. Повреждение, такое как трещина на лобовом стекле, может появиться внезапно без внешних признаков. Оскол увеличит риск аварии, поскольку будет отвлекать внимание от дорожного полотна и знаков. Чем раньше произвести ремонт трещины лобового стекла, тем меньше будет последствий.

Причины возникновения трещины

Факторов появления данного дефекта множество и объяснением им являются вполне простые механические процессы.

- Гравий. Один из самых распространенных виновников повреждений. Камни, вылетая из-под колес, летят на встречную полосу, ударяясь о стекла машины. Маленькие отверстия довольно быстро распространяются по окну. Кроме того, в ямки попадает грязь и влага, которые при перепадах температуры также ведут к расширению трещины.

- Слабость структуры. Часто скол появляется у края – это результат некачественного производство завода. Слабое стекло не способно выдерживать даже малейшие нагрузки. Также этот фактор характерен при покупке подержанного стекла. В этом случае нужно сразу осуществлять ремонт трещин на лобовом стекле своими руками или воспользоваться услугами профессионалов.

- Холод и жара. Резкий перепад температур в сопровождении повышенной влажности заставляет полотно расширяться и сжиматься. Зимой вероятность деформирования высока, так как снаружи температура низкая, а внутри салона высокая. Летом образование сколов может возникнутьиз-за работы кондиционера на максимальной мощности. Дефект появляется преимущественно в нижней части.

- Град. Крупные осадки тоже могут повредить стекло. В большинстве случаев ремонт трещины лобового стекла не помогает и требуется полная замена полотна. Это самый редкий, но самый разрушительный процесс.

- Деформация кузова. Долгое время нарушалась геометрия кузова в результате чего восстановление прежней формы стало невозможно. Этому может послужить систематическая парковка с заездом на бордюр. Нагрузка распределяется неправильно и приводит к микротрещинам, которые постепенно переходят в огромные паутины.

Чтобы избежать появление дефектов практически невозможно, но можно контролировать резкий переход температуры: плавно регулировать степень обогрева, не направлять холодный воздух на горячее стекло и наоборот. Также отдавайте предпочтение высококачественному стеклу от проверенного производителя. Ответственно относитесь к установке стекла, потому как неправильный монтаж также может стать виновником деформации окна.

Первые действия при появлении повреждений

Если оскол все же появился, увеличение можно предотвратить своевременным ремонтом трещины лобового стекла. В противном случае не только возникнет расползание, но и испортятся щетки дворников, что ухудшит очистку стекла.

Чтобы уменьшить риск разрастания, ездите аккуратнее на малых скоростях, постарайтесь избежать вибраций. Используйте дворники, обогрев, обдув по минимуму. При попадании даже самых маленьких частиц внимательно осматривайте стекло. Повреждение бывает не сразу замеченным.

Если под рукой есть скотч или клейкая лента, нужно немедленно зафиксировать скол. Это защитит от проникновения загрязнений и каплей воды, а также сделает повреждение менее заметным.

Не исключена возможность устранения повреждений по гарантии.

Материалы и инструменты

Предварительно нужно приготовить необходимые материалы и инструменты.

Фото-полимер. Это прозрачный клей, хорошо отражающий солнечные лучи. Его нанесение останется практически незаметным. Длительность высыхания можно ускорить до 15 минут, используя УФ лампу.

Инжектор. Подойдет как пластмассовый, так и металлический. Однако второй вариант сделает ремонт трещины на лобовом стекле своими руками качественнее и долговечнее.

Ультрафиолетовая лампа. Этот атрибут понадобится, чтобы быстрее высушить клей.

Скрайбер. Для тщательного и аккуратного очищения краев повреждения и области вокруг него.

Аппликаторы. Для крепления инжектора.

Средство для очищения и салфетки. С их помощью на поверхности удаляются всевозможные загрязнения.

В случае обращения к специалистам поиск перечисленного атрибута не нужен. Любой автосервис обладает всеми необходимыми средствами.

Этапы ремонта трещины на лобовом стекле

Для начала следует хорошо очистить и отполировать поверхность. Чем лучше вы проведете подготовительные работы, тем качественнее окажется ремонт на лобовом стекле своими руками.

Далее, нужно снять напряжение с помощью дрели. Просверлите сквозное отверстие в 2 мм в направлении разрастания скола. Слабым надавливанием нужно соединить начало пробоины и подготовленное отверстие. Это исключит дальнейшее расширение.

Зачистите края и область вокруг трещины при помощи скрайбера. Этот участок протрите салфеткой, смоченной в средстве для очищения. Нужно обязательно дождаться высыхания.

Теперь можно переходить к монтажу инжекторной опоры. Для прочного закрепления моста присоску смажьте вазелином и установите точно над дефектом.

Уберите сальник, поршень опустите вниз и накапайте в инжектор немного герметика. Равномерно заполните клеем весь дефект. Важно соблюдать правильное положение инжектора. Его центр должен в точности совпадать с центром скола.

Для полимеризации клея потребуется 15 минуты воздействия ультрафиолетовой лампы или час без ее использования.

После полного затвердевания клея можно снимать инжекторную опору и полировать стекло. Завершающая стадия ремонта трещины лобового стекла должна продолжаться около 6 минут.

Если в течение 3-5 дней не устранить повреждение самостоятельно, потребуется замена стекла, что достаточно затратно. Эксперты рекомендуют ремонтировать окно, только если, трещина не превышает 20 см. Устранение большей длины в основном не увенчивается успехом и расширяется дальше.

Сотрудники ДПС не вправе оштрафовать водителя, но на кону безопасность.

uhodavtosam.ru

Как заделать трещину, скол на лобовом стекле

Лобовое стекло автомобиля может быть повреждено по разным причинам: в результате перепада температур (например, из-за включения кондиционера в сильно нагретой машине), так и механически — камнями, вылетевшими из-под колес других авто. И если у Вас нет полной страховки (автогражданка не в счет — это страховка не Вашего автомобиля, а того, в который Вы, не дай Бог, въедите), получается попадалово на ровном месте. Обидно, вроде как и не виноваты, а проблемы возникли. Стоимость нового стекла достаточно высока, да и установка не дешевая, в большинстве случае намного выгоднее выполнить локальный ремонт автомобильного стекла, используя правильную методику и надежные профессиональные способы.

И здесь есть два варианта — выбрать авто мастерскую и доверится профессионалам (вот здесь тоже не все гладко) или сделать самостоятельно ремонт Вашего пострадавшего автомобильного стекла. В любом случае, что и как делается будет полезно узнать, если решили не менять стекло полностью. Конечно выбор зависит от характера и размера повреждения.

В современных авто применяется два основных вида стекол — закаленные или трехслойные. Трехслойные стекла состоят из двух слоев стекла и полимера между ними. Закаленные стекла подвергаются циклу термообработки, которая делает их прочнее и в случае разрушения предотвращает появление острых краев на осколках, обеспечивая безопасность пассажирам.

Стекла крепятся к кузову посредством вклеивания или резинового уплотнения. Первый способ является более современным и предотвращает выпадение стекла при сильном ударе. Второй способ более дешевый, но резина со временем начинает терять эластичность, прекращая предохранять салон от влаги.

Вообще, под ремонтом стекла понимается заделка ссадин и сколов. По определению, такая заделка восстанавливает прочность стекла и делает дефекты, которые были на стекле, малозаметными. Сам по себе скол состоит из утраченного кусочка стекла и внутреннего повреждения. Чтобы избавиться от него, внутренний участок и трещина заполняются специальным полимером. Заполнение происходит при помощи специального инжектора, а полимер, используемый для заполнения, имеет такие же оптические свойства, такой же коэффициент преломления света, что и стекло. После нанесения полимера внутренние полости скола или трещины надежно адгезируются. Полимер отвердевает под воздействием ультрафиолетовых лучей, а после всего этого стекло полируется и приобретает новый вид. Такое действие выгодно в том случае, если повреждения не очень серьезные. После данной процедуры прочность стекла восстанавливается на 87-97 %. А это, согласитесь, очень и очень хорошо.

Теперь более подробно.

Для качественного ремонта авто стекла необходимы профессиональные инструменты. Типовой набор изображен ниже на картинке

Советуем Вам обратить внимание на инструменты, используемые в авто мастерской, если решили для ремонта стекла прибегнуть к спецам.

Основные повреждения автостекол и их ремонт

Скол

Скол по виду представляет собой небольшую ямку на стекле. Чаще всего она появляется из-за резкого попадания гравия или мелких камешков, которые прилетают из-под колес других авто.

Чаще всего скол не ухудшает обзорность существенно, но ослабляет стекло и может спровоцировать появление трещин в нескольких направлениях вокруг повреждения. Трещины вокруг скола могут быстро возникнуть в холодное время года. Существенно проще отремонтировать скол, чем образовавшиеся трещины.

Как ремонтируют сколы?

Ремонт сколов обычно производится с применением инжектора и специального полимера. Инжектор для ремонта сколов обладает внутренним поршнем. Поднимаясь вверх, поршень создает вакуум, и повреждение заполняется полимером. Таким же способом можно «вылечить» и трещины на стекле, однако лучше осуществлять ремонт в то время, пока скол еще не наполнился грязью и не преобразился в огромную, безобразную трещину.

Трещина

Трещина — куда более досадная и серьезная неприятность, чем скол. Даже небольшая трещина уже ограничивает обзорность, порой преломляя попадающий в нее свет. Кроме того, в любой момент трещина может расколоться на «паутину» из окружающих мелких ответвлений. А еще — с большой трещиной на стекле можно запросто не пройти техосмотр.

Причины появления трещин:

● Чаще всего трещины, как и сколы, возникают от случайно «прилетевшего» в стекло постороннего предмета.

● На некоторых моделях авто трещины могут возникать из-за незаметных, но постоянных движений и покачиваний кузова, которые в итоге деформируют и сам кузов, и лобовое стекло.

● Изначально низкое качество стекла. Порой стекла на авто заменяют вариантом от производителей со стороны. Такие стекла не очень пластичны, и трещина может возникнуть даже от резкого перепада температур.

● Риск появления трещин особенно высок в холодное время года: особенно, если в микроповреждение попадет небольшое количество влаги.

● Трещина может развиться с небольшого скола в случае резкого торможения или другой внезапной встряски авто. Поэтому важно тщательно осматривать лобовое стекло на наличие сколов при покупке подержанной машины.

Как ремонтируют трещины?

Для ремонта трещин применяют полимер, проникающая способность которого очень высока. Трещина заполняется материалом, который делает повреждение практически незаметным. Но, как и в случае со сколами, чем раньше начать ремонт — тем меньше неприятных последствий может ожидать ваш автомобиль в будущем.

Успеху ремонта трещин на стекле могут помешать такие факторы, как:

— попадание в трещину грязи и пыли, которые не позволят полимеру полностью закрыть дефект;

— отслоение пластикового слоя стекла при сильном ударе. Такое повреждение сложно устранить даже полимером, так как стекло останется мутным именно из-за повреждения среднего слоя;

— разные оптические характеристики стекол и полимера, которые не всегда удается идеально совместить.

Процесс ремонта трещины на стекле

При ремонте с трещины сначала снимается напряжение, которое предотвращает ее дальнейший рост. После это повреждение заполняется полимером со схожим коэффициентом преломления, состав застывает и надежно фиксирует края трещины.

В инжекторе для ремонта трещин присутствует внутренний поршень, который вкручивается и выкручивается с помощью резьбы. Поршень создает давление, которое позволяет полимеру ровно разойтись по всей длине трещины.

Для самостоятельного ремонта необходимо купить в специальном магазине готовый комплект для таких случаев, как правило состоящий из специального устройства на присосках, используемого для удобного контакта со стеклом, герметика на основе синтетических смол и тонкой пленки для покрытия зоны сушки. Так же понадобится сверло (с алмазным наконечником) , полироль (кварцевые пески, корундовые, наждаки…) и насадки для полировки.

Общий алгоритм ремонта трещин выглядит следующим образом:

● Изначально нужно остановить трещину, чтобы она не начала развиваться дальше. Для этого по бокам повреждения делают два небольших скола, в которых останавливается распространение трещины. Обычно края трещины обрабатываются алмазным сверлом.

● Область повреждения очищается: снимается грязь, скол аккуратно высверливается и очищается от частиц грязи и пыли.

● Установите инструмент на присосках на лобовое стекло так, чтобы его четыре ноги размещались вокруг трещины, а центральное отверстие находилось строго над самой трещиной. Затем вставьте в это отверстие тюбик со смолой и сдавите его, чтобы ввести три четыре капли смолы непосредственно в трещину. Дальше, вы можете убрать тюбик, а вместо него вставить поршень, который ужесточит сцепление с лобовым стеклом, чтобы «стянуть» два края трещины.

● Распределить клей равномерно можно с помощью специальной финишной пленки. Ее нужно укладывать от центра к краям, чтобы не оставалось воздушных пузырьков внутри.

● После заполнения трещина высушивается ультрафиолетовой лампой. Такая лампа существенно сокращает время сушки. Кроме того, если клей будет сохнуть на солнце, существует большая вероятность его помутнения.

● По завершении застывания полимера пленка и излишки вещества осторожно снимаются. Остатки клея можно осторожно убрать лезвием или другим плоским предметом.

● Процесс заканчивается полировкой стекла, с применением специальной пасты.

Профессионально выполненный ремонт лобовых стекол делает трещины практически незаметными, однако, восстановить на 100% оптическую прозрачность и твердость стекла невозможно. Завершают ремонт лобовых стекол очищением с помощью пылесоса мелких осколков, это процедура особенно необходима, если операции проводились с внутренней стороны стекла.

Однако, если трещин слишком много или их длина значительна, целесообразно полностью заменить лобовое стекло на новое.

Несколько рекомендаций, что надо и что не надо делать сразу после получения трещины или скола лобового или любого другого автомобильного стекла

— Сразу после приобретения дефекта на стекле рекомендуется заклеить поврежденное место скотчем. Скотч помогает предотвратить попадание пыли, воды или грязи в дефектный участок стекла: что существенно облегчает ремонт и позволяет выполнить его более качественно.

— В холодное время обдув печки лучше направить вниз — в сторону ног.

— В теплый день под скотч лучше подложить бумагу, чтобы клей скотча не попал в повреждение.

— Если вам пришлось отложить ремонт на время, то избегайте мытья стекла с применением специальных химических моющих средств. Попав в трещину, эти вещества могут после привести к тому, что клей для трещин лобового стекла недостаточно полимеризуется.

— К месту ремонта лучше ехать на минимальной скорости, потому что вибрация и толчки кузова автомобиля вызывают разрастание трещины.

Профилактика трещин и защита стекол автомобиля

Чтобы избежать появления трещин или разрастания уже существующих повреждений нужно помнить о некоторых важных моментах в эксплуатации авто:

● В холодное время года не стоит устанавливать регулятор печки сразу на максимум и направлять весь поток тепла на лобовое стекло. Салон нужно прогревать постепенно после очистки от снега или льда.

● Летом эта же рекомендация применима для кондиционера: не нужно сразу устанавливать его на максимальное охлаждение и обдув стекла.

● Зимой не стоит включать дворники, если к ним прилип лед. Их нужно очистить или подождать, пока кусочки льда растают. Если машина остается на холоде надолго — дворники нужно отогнуть: чтобы они не

прилипли к стеклу. Старые дворники нужно обязательно заменить, особенно если они скрипят и задевают стекло при работе.

● Загрязнения со стекол лучше удалять специальными средствами, используя мягкую тряпочку или губку.

● Периодическая полировка предохраняет стекло от микротрещин и царапин.

bazila.net

Убрать трещины на лобовом стекле своими руками: технологии ремонта

Часто при движении автомашины в триплекс летят мелкие камни. Выполнить ремонт трещин на лобовом стекле автолюбители могут самостоятельно, не прибегая к услугам мастеров СТО. Но затягивать его начало специалисты не рекомендуют. Из-за перепадов температуры, вибраций даже небольшая царапина достаточно быстро превратится в значительное углубление. Оно будет изменяться, примет разветвленный вид. Ремонт автостекол придется доверить мастерам. Обычно требуется замена.

Что делать, если на это нет средств и времени? Ремонт стекла автомашины своими руками выполнить легко, ликвидацию дефекта сможет выполнить каждый автолюбитель.

Если своевременно отремонтировать поврежденное место, то можно обеспечить невидимость проблемной области на 80%.

Дефект будет определяться только под определенным углом обзора. Характеристики восстанавливаются полностью. Но мероприятие серьезное, требует терпения и понимания цели при ремонте автомобиля своими руками.

Подготовительные мероприятия

Обнаружив дефект, следует заклеить это место скотчем. Так размеры трещин лобового стекла начнут увеличиваться намного позже. В поврежденную область не сможет проникнуть пыль, которая способна оставить свой след даже после обработки изъяна.

Трещина на лобовом стекле в таком случае будет отлично видна и невооруженным глазом.

Оборудование и материалы для работы

Наличие специального набора требуется для ремонта трещин на лобовом стекле своими руками. Он включает:

- Электродрель. Необходима для обработки края царапины, чтобы предотвратить ее дальнейшее увеличение. Пользоваться желательно алмазным сверлом.

- Фотополимерный клей. Затвердевает под действием солнечных лучей не менее 40 минут, при использовании ультрафиолетовой лампы — 20 минут.

- Насос для обработки углубления от загрязнений трещин лобовых автостекол.

- Инжектор. Предназначен для нанесения клея.

- Ультрафиолетовая лампа — используется для сушки полимера.

- Аппликаторы. Необходимы для установки инжектора.

- Скрайбер. Предназначен для зачистки краев повреждений лобовых стекол, а также области вокруг них.

- Салфетки, специальное средство для удаления загрязнений с лобовых стекол, что помогает осуществить заделывание.

Последовательность ремонтных операций

Подготовив инструменты, приступают к заделыванию повреждений на стекле. Следует:

- Очистить углубление от грязи, используя насос.

- Удалить с поверхности напряжение для наибольшего увеличения скола. Для этого требуется просверлить сквозное отверстие на расстоянии 2 мм от трещины, надавить. Произойдет ее расширение, но увеличиваться она не будет.

- Зачистить по краям царапину скрайбером. Подготовленный участок протереть салфеткой, пропитанной специальной жидкостью, дать время для высыхания.

- Фотополимерный состав подготовить для ремонта лобового стекла автомобиля согласно приложенной инструкции.

- Поставить на триплексе инжекторный мост-опору (самоклеящийся круг). Для более прочного закрепления присоска смазывается вазелином.

- Подготовить для работы инжектор. Снять сальник, опустив поршень, залить несколько капель полимера, снова его поднять до верхнего края цилиндра.

- Поставить инжектор на мост, используя аппликаторы. Центр его должен четко совпадать с серединой царапины. Заполнить скол клеем.

- Заполнив углубление фотополимером, мост и инжектор убрать. Ультрафиолетовую лампу установить над обрабатываемым местом для затвердевания клея.

- Закончив ремонт трещины лобового стекла, приступить к обработке его полиролью. Средство предварительно взболтать. Время работы — 5 минут. Ремонтные работы рекомендуется проводить в закрытом ангаре или под навесом.

Производить ремонт трещины на лобовом стекле автомобиля следует без промедления. Это важно не только для эстетического состояния, но и для предупреждения ДТП, так как видимость дороги ухудшается.

Недостатки ремонта

Получить совершенно гладкую поверхность ветрового триплекса не получится по нескольким причинам:

- Нельзя полностью убрать загрязнения, скопившиеся в расщелинах. Поэтому заполнить ее клеем в полном объеме не получится.

- Невозможно будет подобрать фотополимер, идеально подходящий по цвету. На триплексе всегда будут присутствовать оптические эффекты.

- При очень сильных ударах лобовое стекло расслаивается и не подлежит ремонту. Происходит также помутнение проблемной области.

Зная, как заделать трещину на лобовом стекле, водитель может сэкономить и деньги, и время. А свой отремонтированный автомобиль будет смотреться отлично.

Похожие статьи

www.em-grand.ru

Как убрать трещину в головке и блоке цилиндров

Главная » Ремонт Пежо своими руками » Как убрать трещину в головке и блоке цилиндровпросмотров 5 965

Убираем трещину в блоке и головке блока цилиндров

Нередко возникают такие поломки двигателя, которые ставят владельцев автомобиля перед сложным вопросом: покупать другой или попробовать отремонтировать этот? Если принять решение покупать новый мотор, то на него нужно будет найти деньги, искать в продаже необходимую модель. Если же принято решение ремонтировать, то возникает другой вопрос: насколько надежным будет результат ремонта?

Одними из самых неприятных поломок являются трещины или пробоины. При использовании продукции и оригинальной технологии компании Seal-Lock проводится качественный и эффективный ремонт трещин и пробоин в корпусе двигателя. Этот способ имеет преимущества перед широко распространенными способами восстановления, такими, как сварка и применение клеевых составов. Технология не требует нагрева чугунных или силуминовых деталей, а значит, не будет остаточных напряжений в зоне шва, приводящих к появлению новых трещин. Кроме того, она обеспечивает долговечную герметизацию.

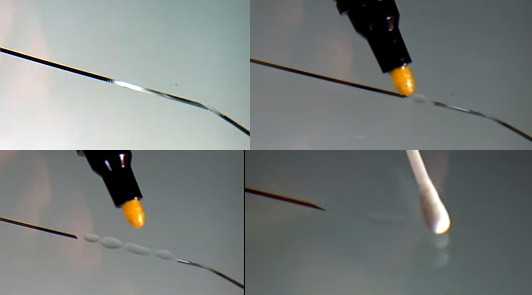

OLYMPUS DIGITAL CAMERA

OLYMPUS DIGITAL CAMERAПроцесс ремонта заключается в установке специальных скрепок и конических болтов, препятствующих ее дальнейшему увеличению. В дальнейшем специальным пневмомолотом проковывается зона ремонта. Это обеспечивает полную ликвидацию трещины. Полученный шов выдерживает большие механические и термические нагрузки и обеспечивает нормальную эксплуатацию автомобиля. Ремонт межседельных трещин устраняется по той же технологии.

Рассмотрим поэтапно проведения ремонта по технологии Seal-Lock.

- Визуальный осмотр на наличие трещин, применение ультразвуковых или магнитопорошковых методов обнаружения скрытых трещин.

- Определение границы трещины и засверливание по краям для исключения дальнейшего развития.

- Высверливание боковых отверстий для установки скрепок перпендикулярно трещине. Скрепки, изготовленные из высокопрочной стали и термически обработанные, останавливают дальнейшее расширение трещины при установке винтов (этот процесс описывается ниже). Производится предварительная проковка скрепок специальным пневмомолотом Seal-Lock.

- Следующий этап – это установка специальных конических винтов вдоль всей трещины между установленными уже скрепками. Для каждого винта сверлится отверстие, нарезается резьба специальным коническим метчиком. Каждое отверстие смазывается герметикам Seal-Lock для предотвращения образования пустот в зоне заделки. Термостойкость герметика – 1700 ?С.

- Установка винта в резьбовое отверстие (селанс – для чугунных деталей, алюмаланс – для деталей из алюминия) с усилием, необходимым для плотного натяга в витках резьбы. Оставшаяся на поверхности часть срезается и рядом, вдоль трещины, высверливается отверстие так, чтобы засверлилась часть материала срезанного винта. И так далее до заполнения всей трещины.

- Проковка пневмомолотком металла скрепок, винтов и самой ремонтируемой детали. Таким образом создается непрерывный ряд из материала заглушек, соединенных между собой и деталью на молекулярном уровне. Он представляет собой бесшовное соединение.

- Шлифовка места ремонта. Если требуется, производится опрессовка под давлением.

По этой технологии устраняются пробоины в блоке двигателя. Место пробоя обрабатывается, чтобы оно приняло форму для упрощения изготовления заплатки. Изготовленная заплатка при установке плотно прилегает к посадочному месту. По полученному стыку двух деталей устанавливаются с перекрытием конические болты.

При таком способе ремонта, если дефект находится в легкодоступном месте, устранение неисправности возможно без демонтажа или разборки двигателя.

Резюмируя вышеописанную технологию Seal-Lock, упростить и сделать надежным ремонт позволило применение особого материала скрепок и винтов. Эти детали изготовлены из прочного и одновременно пластичного сплава, способного при небольших нагрузках и без нагрева связать между собой металлы на молекулярном уровне.

Преимущества перед традиционными способами ремонта трещин:

- восстанавливаемая деталь не подвергается воздействию высоких температур;

- нет необходимости в наличии печи для постепенного остывания детали после нагрева;

- отсутствует вероятность возникновения новой трещины из-за появления остаточного механического напряжения в зоне шва;

- надежность шва при термических и динамических нагрузках;

- наличие дополнительной герметизации шва;

- значительное сокращение времени ремонта;

- возможность устранения трещин и пробоев без демонтажа или разборки двигателя.

Для применения данного вида ремонта существуют ограничения, это малая толщина восстанавливаемой детали и недостаточный доступ к трещине.

Убираем трещины и сколы порошковым напылением, видео

http://www.youtube.com/watch?v=EBsSSYrQeHc

В современном мире технологии не стоят на месте, и ученые все больше и больше изобретают удобные методы восстановления материалов. Восстановить головку или блок цилиндров из алюминия теперь довольно просто с помощью порошкового напыления. При этом не важно в каком состоянии находиться изделие, раковины, сколы и трещины убираются без следа.

Проголосуйте, понравилась ли вам статья? Загрузка…remontpeugeot.ru

Ремонт трещин блока цилиндров двигателя

Возникшие трещины на стенках блока цилиндров двигателя, как правило, ремонтируются способом заделки эпоксидкой или завариваются. Заварка трещин производится двумя способами с подогревом и без подогрева. Перед ремонтом трещин блока цилиндров двигателя засверливаются специальным сверлом концы трещин, для того чтобы трещины не начали увеличиваться во время работы. Сверло выбирают размером 5 мм. После засверливания концов трещины необходимо разделать трещину по всей длине, такие работы проводят с помощью шлифовальной машинки.

Последовательность выполнения ремонта трещин блока цилиндров двигателя:

а) сверление концов трещины, б) зачистка вокруг трещины, заделывание и обезжиривание, в) заполнение эпоксидкой, г) укрепление эпоксидки, д) наложение верхнего слоя эпоксидки, L – длина трещины, 1) деталь, 2) трещина в блоке, 3, 5) засверливание концов трещины, 4) зачистка, 6) слой эпоксидки, 7) заготовка, 8) укрепление эпоксидки, 9 – верхний слой эпоксидки.

Ремонт трещин чугунного блока цилиндров двигателя

Заварка трещин чугунного блока двигателя имеет свои нюансы. Если ремонт трещин чугунного блока цилиндров двигателя производится с подогревом, то такие работы выполняются при температуре 600-640 градусов Цельсия с использованием горелки с ацетиленокислородным пламенем. Присадочным материалом выступают прутки с диаметром 5 мм. Шов предохраняют от окисления с помощью буры. Нельзя проводить заварку чугунного блока цилиндров при температуре, которая меньше 600 градусов Цельсия.

Если ремонт трещин чугунного блока цилиндров двигателя производят без подогрева, то в таком случае обычно применяется электродуговая сварка, а в качестве присадочного материала выступает электродная проволока диаметром 1,2 мм. Сварка производится в среде аргона. Во время сварки блока электродуговой сваркой не допускается перегрев больше чем 60 градусов Цельсия.

Во время заварки трещин блока цилиндров необходимо придерживаться режимов работы:

Сила тока 130-150 А, напряжение 25-30 В, давление аргона 0,3-0,5 Мпа.

Электроды, которые применяются при сварке чугунного блока: ПАНЧ11, МНЧ1, ОЗЧ1, АНЧ1, ЦЧ3, ЦЧ4.

Во время сварки: сила тока 130 А, напряжение 36 В, твердость НВ 170.

Ремонт трещин блока цилиндров двигателя эпоксидкой

Ремонт трещин блока цилиндров с помощью эпоксидки производится в следующей последовательности:

1) Трещина разделывается шлифовальной машинкой на ¾ части толщины стенки

2) Засверливаются концы трещин диаметров сверла 5 мм

3) Отверстия забивают медными заглушками

4) Вокруг трещин искусственно создаем шероховатость насейчкой

5) Проводим очистку и обезжиривание поверхности (ацетон)

6) В несколько слоев покрываем эпоксидкой трещину, первый слой 1 мм, второй слой 2 мм, в конце концов все слои должны быть в пределах 3-4 мм

7) Отверждаем нанесенный слой эпоксидки с помощью сушильной камеры при температуре 90 градусов Цельсия.

www.autoezda.com