Торкрет бетон: состав и технология нанесения. Часть 2

Правильная укладка — наиболее важный элемент для достижения высокого качества торкрета. Большинство дефектов и проблем в торкрет бетоне вызваны низким качеством его укладки, которое напрямую зависит от умений и действий сопловика. Его основная задача заключается в достижении надлежащего уплотнения, избавлении от отскока и брызг насколько это возможно, а также в хорошем укрытии арматуры.

Техники нанесения отличаются в зависимости от метода торкретирования, местоположения места нанесения, толщины слоя, типа поверхности и наличия требований по укрытию арматуры. Важно понять, что торкретирование — метод укладки бетона. По мере выхода из сопла поток смеси становится «факелом». Материал в центре потока преодолевает наименьшее расстояние и приобретает наибольшую скорость, ударяясь о поверхность с наибольшей силой. В первые секунды заполнитель отлетает от поверхности, пока поверхность не будет укрыта достаточным количеством цементной пасты которая приклеит заполнитель (Рис 1).

Рис 1 Поведение потока после выхода из сопла

Рис 2 Составляющие и поведение отскока и брызг

Брызги прилипают к близлежащим краям и арматуре. Брызги состоят из мелкого и крупного заполнителя с небольшим количеством цемента. Отскок состоит из отскочившего от поверхности заполнителя и падает на нижележащие поверхности. В составе отскока и брызг как правило достаточно связующего для того чтобы быть липким. В то же время этого количества связующего недостаточно для нормального укрытия пространства между частицами заполнителя.

Следовательно, прочности отскока и брызг не достаточно для формирования качественного бетона. Мокрый торкрет создает меньше брызг, чем сухой. Оба метода создают отскок.

Контроль брызг осуществляется направлением потока строго перпендикулярно поверхности, а также заполнением мест где может скапливаться отскок, например углы, в первую очередь. Для контроля отскока также необходимо направлять поток перпендикулярно, а также использовать пневмопику, сдувающую отскок. Базовые принципы нанесения одинаковы для обоих методов. Правильно чтобы рабочий шланг находился между ног сопловика, а зона работы сопла — от пояса до плечей. Для того чтобы сбалансировать напор потока, сопловик упирается одной ногой упирается позади себя чтобы принять устойчивую позу. Сопло нужно держать строго перпендикулярно (Рис. 3(a) и (c)) для того чтобы увеличить силу удара потока о поверхность.

Нанесение под углами, которые отличаются от 90 град. увеличивает отскок и брызги и уменьшает уплотнение нанесенного торкрета. (Рис. 3(b) и (c) и Рис. 4).

Рис. 3(a) Правильные позиции для торкретирования, при которых сопло и поток располагается перпендикулярно поверхности

3(a) Правильные позиции для торкретирования, при которых сопло и поток располагается перпендикулярно поверхности

Рис. 3(b) Неправильные позиции для торкретирования, сопло не перпендикулярно поверхности

Рис. 3(c) Правильная и неправильная позиция при торкретировании, вид сверху

Рис. 4 Влияние положения сопла на количество отскока

Сухое торкретирование считается более сложным процессом, чем мокрое. Кроме направления сопла на рабочую поверхность, сопловик должен самостоятельно контролировать количество воды, которое поступает в сопло. Для того чтобы правильно оценить необходимое количество воды, он должен постоянно наблюдать за торкретом. Правильная консистенция дает небольшой блеск поверхности без видимых сухих участков. Смесь которая недостаточно увлажнена выглядит темной и рыхлой. Слишком увлажненная смесь оползает и стекает. Торкрет должен иметь постоянный равномерный поток, если поток прерывается или становится нестабильным, необходимо отвести сопло от рабочей поверхности и устранить причину.

Рис. 5 Манипуляция соплом круговыми движениями дает нужный результат

Для того чтобы повысить уплотнение, улучшить смешивание и получить гладкую и плоскую поверхность которая требует минимум усилий для подрезки, сопловик должен укладывать смесь круговыми движениями (Рис 5.).

При мокром торкретировании укладка затворенной смеси похожа на работу с сухим торкретом. При одинаковом диаметре шланга, производительность в мокром методе повышается в 4 раза благодаря тому что весь объем шланга заполнен бетоном. Хотя и сопловик в мокром торкретировании не должен следить за подачей воды, он должен справляться с большей производительностью укладки и удерживать более тяжелый шланг-бетоновод. При мокром методе, смесь как правило подается с пульсациями из-за особенностей конструкции бетононасосов.

Сопловик при мокром процессе должен планировать положение сопла для того, чтобы сгладить волны в подаче смеси. При уменьшении скорости потока (перебое в подаче воздуха или появлении пробки в магистрали), сопловик должен отвести сопло в сторону от рабочей поверхности. При начале работ он также должен убрать сопло от рабочей поверхности.

При начале работ он также должен убрать сопло от рабочей поверхности.

При сухом торкретировании поток направляется строго перпендикулярно к поверхности. Для нанесения перпендикулярно полу, сопловик должен сделать виток из шланга над головой и направить сопло к ногам. Заполнитель будет отскакивать, пока не накопится достаточное для количество цементной пасты. Отскок быстро начнет скапливаться вокруг сопловика, который должен быстро перемещаться, укрывая доступную поверхность тонким слоем цементной пасты и постоянно повторять этот процесс. Вдобавок с накоплению отскока, брызги начинают прилипать к окружающим вертикальным поверхностям. Контроль брызг также сводится к покрытию цементной пастой всех близлежащих углов и краев для поглощения брызг.

Вертикальные поверхности должны постоянно укрываться, в противном случае брызги образуют пористые залежи. Необходимо постоянно укрывать поверхность тонкими слоями для поглощения брызг. При нанесении брызги и отскок могут выглядеть как торкрет хорошего качества, именно поэтому сопловик должен постоянно перемещаться по заданной траектории, постоянно обновляя поверхность. Конечный продукт по сути должен состоять из множества тонких слоев. Работайте на небольшой площади, которую можно постоянно обновлять.

Сопловик при мокром методе также должен начать с заполнения углов и нарастить толщину слоя, держа сопло под углом 45 град. Мокрую смесь необходимо наносить под углом 45 град. по отношению к полу и под углом 90 град. по отношению к краю рабочей поверхности, на только что уложенный торкрет. Только нанесение в толстую подушку из цементной пасты даст возможность увлечь большую часть заполнителя и минимизировать отскок.

Рис. 6 Правильный и неправильный порядок нанесения на горизонтальную поверхность.

В угол, который образован двумя вертикальными поверхностями, торкрет необходимо укладывать под углом 45 градусов для того чтобы угол заполнился, и из смеси образовалась поверхность под таким же углом. Уменьшение отскока достигается нанесением на предыдущий слой под углом 90 град. Углы и раковины необходимо заполнить в первую очередь, в противном случае отскок и брызги будут сосредотачиваться именно в этих местах. При нанесении на стену, сопловик должен продвигаться вперед, в первую очередь, закрывая препятствия для того чтобы не скапливался отскок и брызги.

Вертикальные поверхности

Существует два метода нанесения на вертикальные поверхности метод укладки уступами и вертикального наложения.

Рис 7 Метод укладки уступами для густо армированных стен

Рис. 8 Метод укладки уступами тренировочной панели

Метод укладки уступами является наиболее распространенным для торкретирования толстых, густо армированных стен. Данный метод требует достаточной поддержки свежеуложенного материала снизу. Нанесение начинается с основания. Сопло необходимо направить под 45 град. к углу стена-пол (Рис. 7 и 8). Смесь образует уклон в 45 град., в который сопловик продолжает направлять перпендикулярный поток для минимизации отскока и брызг. Уклон позволяет появившемуся отскоку соскальзывать. Как правило, смесь стоит укладывать на высоту до 0,5-1 м. и возвращаться вниз для создания следующей порции аналогичной высоты. Если торкрет уложен на слишком большую высоту, появятся провалы и пустоты под горизонтальными арматурными стержнями. В худшем случае, вся порция может провиснуть или оползти. Максимальная высота порции зависит от плотности смеси (на которую в основном влияют пропорции смеси и температура окружающей среды) и шероховатость основания. Иногда необходимо чтобы другой член бригады работал с пневмопистолетом, удаляя отскок.

Метод вертикального наложения — другой метод, который используют для построения стен, при котором стена наращивается из множества поочередно уложенных слоев (Рис. 9). Каждый последующий слой держится на предыдущий. Поток из сопла необходимо направить перпендикулярно или немного вверх, если необходимо укрыть арматуру. Торкрет нужно наносить снизу вверх, но иногда для облегчения уборки отскока, стоит работать сверху вниз при условии, что смесь будет оставаться на месте. Толщина каждого последующего слоя зависит от жесткости смеси и шероховатости основания. Гладкое основании может удержать лишь 12-25 мм смеси, шероховатые поверхности, до 50 мм. Как и в методе укладки уступами, вначале необходимо направить поток в угол стена-пол. Для достижения гладкой поверхности необходимо вращать сопло для достижения перекрывающихся кругов (которые позволят сопловику заполнять нижележащую поверхность плавными ровными движениями.

Рис. 9 Метод вертикального наложения при устройстве стены

9 Метод вертикального наложения при устройстве стены

Потолочные поверхности

Наносить смесь на потолочные поверхности довольно сложно. Пока не будет уложен достаточный слой пасты, увлекающий заполнитель, практически вся смесь будет отлетать обратно в сопловика. При работе с потолочными поверхностями чаще всего используют тонкие слои для предотвращения провисаний и отвалившихся фрагментов смеси. При потолочном напылении чаще всего используют ускорители схватывания для увеличения слоя за один проход. Как и в остальных случаях, сопло нужно держать перпендикулярно поверхности. Отскок как правило не является проблемой, кроме как серьезно ослабляет видимость для сопловика. Брызги продолжают появляться, но их количество можно уменьшить, укрывая рабочую площадь тонкими слоями. Также может быть полезным увеличение давления воздуха.

Рис. 10 За арматурой могут образовываться мертвые зоны из-за отсутствия потока.

Укрытие арматуры

Правильное укрытие арматурных стержней очень важно. По мере того как того как при торкретировании попадается арматура или другие препятствия, образуется мертвая зона, куда не проникает поток (Рис 10). Размер мертвой зоны увеличивается по мере удаления по рабочей поверхности и увеличения размера препятствия. т. к. поток смеси не проникает в мертвую зону, в ней не происходит должного уплотнения. Могут образовываться пустоты. Для того чтобы проникнуть в мертвую зону у торкрет смеси должна быть соответствующая консистенция, у мокрой смеси должна быть подходящая подвижность и в обоих процессах достаточная скорость укладки должна позволить смеси обогнуть арматуру (Рис. 11). При слишком жесткой смеси или недостаточной скорости потока, будет образовываться нарост на арматуре, который увеличивает площадь препятствия и способствует образованию полостей за арматурой. В какой-то мере с жесткой смесью может справиться бόльшая скорость. Приближение сопла к поверхности или добавление давления в сопло увеличивает скорость потока. Нормальным расстоянием до поверхности является 0.6-1.2 м. Признаком хорошего укрытия арматуры является формирование ребра, а не полости позади стержня (Рис 8.1.1). Ключ к правильному укрытию — правильная консистенция (сухой метод) и подвижность (мокрый метод). Подвижность для хорошего укрытия арматуры — 50-75 мм. Для работы с высокопластичной смесью (75-100 мм) требуется меньшая скорость потока для огибания препятствия. Работа сопловика — убедиться что смесь имеет необходимую подвижность и скорость. Когда эта комбинация подобрана верно, поверхность арматурного стержня будет блестеть и оставаться чистой. Рисунки 12 и 15 иллюстрируют правильную и неправильную технику укрытия. Для того чтобы укрыть стержни более 16 мм следует повысить влажность сухой смеси и подвижность мокрой смеси. Удалить мертвую зону можно с помощью поворота сопла под небольшим углом вокруг стержня (Рис 8.16), при этом требуется подвижность 50-75 мм.

Приближение сопла к поверхности или добавление давления в сопло увеличивает скорость потока. Нормальным расстоянием до поверхности является 0.6-1.2 м. Признаком хорошего укрытия арматуры является формирование ребра, а не полости позади стержня (Рис 8.1.1). Ключ к правильному укрытию — правильная консистенция (сухой метод) и подвижность (мокрый метод). Подвижность для хорошего укрытия арматуры — 50-75 мм. Для работы с высокопластичной смесью (75-100 мм) требуется меньшая скорость потока для огибания препятствия. Работа сопловика — убедиться что смесь имеет необходимую подвижность и скорость. Когда эта комбинация подобрана верно, поверхность арматурного стержня будет блестеть и оставаться чистой. Рисунки 12 и 15 иллюстрируют правильную и неправильную технику укрытия. Для того чтобы укрыть стержни более 16 мм следует повысить влажность сухой смеси и подвижность мокрой смеси. Удалить мертвую зону можно с помощью поворота сопла под небольшим углом вокруг стержня (Рис 8.16), при этом требуется подвижность 50-75 мм. В некоторых случаях можно уменьшить объем воздуха и работать соплом ближе к поверхности.

В некоторых случаях можно уменьшить объем воздуха и работать соплом ближе к поверхности.

Рис. 11 Правильный и неправильный метод укрытия арматурных стержней

Рис. 12 Хорошее укрытие арматуры. Хорошее уплотнение и подходящая скорость. Обратите внимание на блеск и равномерность укладки смеси

Рис 13 Еще один пример удачной укладки. Обратите внимание на равномерность укладки смеси и как образовываются ребра за стержнями.

Рис. 14 Пример неправильного укрытия. Смесь слишком сухая и мертвые зоны образовываются за стержнями.Обратите внимание на очевидные канавки в смеси.

Рис. 15 Еще один пример неудачной работы. Мертвые зоны за стержнями и канавки в смеси. Обратите внимание на песочную поверхность и отсутствие блеска.

Обратите внимание на песочную поверхность и отсутствие блеска.

Обязанности в бригаде

Торкрет бригада обычно состоит из бригадира, сопловика, оператора пневмопистолета (пневмопики), подсобных рабочих, отделочников и оператора торкрет оборудования. Бригадир ответственный за планирование и организацию работ. Отделочник занимается подрезкой, затиркой и чисткой поверхности, придавая ей окончательный внешний вид. Операторы ответственны за работу, обслуживание и загрузку оборудования. Оператор пневмопистолета необходим для очищения поверхности от отскока.

Сопловик отвечает за укладку смеси и должен обладать лидерскими качествами, необходимыми для качественного торкретирования. Если смесь слишком влажная, не хватает скорости потока, слишком сильный ветер, недостаточна закреплена опалубка, не надежно установлены леса, сопловик должен прекратить работу и устранить проблему. Много проблем в торкретировании вызваны недостаточным опытом, умениями и знаниями или недостаточными лидерскими качествами именно сопловика. Сопловик — единственный человек, который видит материал при укладке и является ключевым в производстве качественного торкрета. Управление соплом — не простая задача. Сопло и шланг довольно тяжелые и поток торкрета создает сильную отдачу, которой должен противостоять сопловик. Понадобится определенное время для того чтобы новичок развил интуитивные способности удерживать сопло и одновременно правильно направлять поток.

Сопловик — единственный человек, который видит материал при укладке и является ключевым в производстве качественного торкрета. Управление соплом — не простая задача. Сопло и шланг довольно тяжелые и поток торкрета создает сильную отдачу, которой должен противостоять сопловик. Понадобится определенное время для того чтобы новичок развил интуитивные способности удерживать сопло и одновременно правильно направлять поток.

12 правил хорошего торкрета

- Обучение (сопловика и бригады)

- Соблюдайте безопасность на стройплоащдке

- Все время поддерживайте оборудование в хорошем состоянии

- Будьте уверены в хороших компонентах и правильном смешивании торкретбетона

- Защищайте токрет от ветра, жары, и холода

- Тщательно готовьте основание перед нанесением

- Контролируйте водо-цементное соотношение и подвижность смеси

- Контролируйте скорость потока

- Контролируйте угол сопла

- Заранее планируйте весь процесс торкретирования, каждый член бригады должен четко знать что делать

- Контролируйте отскок и брызги

- Уход, уход, уход и еще раз уход за бетоном.

Это очень важно.

Это очень важно.

Основные свойства бетона и его виды

Торкретирование бетона: технология и методы нанесения

Торкрет установки и оборудование для торкретирования

Торкрет бетон: состав и технология нанесения. Часть 1

Торкрет бетон: состав и технология нанесения. Часть 1

Обычный бетон представляет собой смесь двух основных компонентов: заполнителей и цементной. Цементная паста, изготовленная из материалов и воды, связывает заполнители, и, по мере застывания, превращается в цементный камень. Схватывание представляет собой химический процесс называемый гидратацией, а не процесс высыхания. Гидратация это может происходить как под водой, так и при контакте с воздухом. Бетон твердеет по мере гидратации цемента, если присутствует достаточное количество влаги. Когда бетон высохнет полностью, он перестает набирать прочность.

Цементная паста, входящая в состав бетона, также содержит воздух, называемый захваченным, обычно он составляет до 2% от объема. Вовлеченные воздушные пустоты, как правило, хаотично разбросаны, и по размеру сравнимы с крупными зернами песка. Часто цементная паста содержит очень маленькие сферообразные пустоты воздуха, которые слишком малы чтобы увидеть их невооруженным глазом. Такие пустоты называют вовлеченным воздухом. Иногда воздух специально вовлекают в бетон для улучшения определенных его свойств. Как и на традиционный бетон, на торкрет влияют: водоцементное соотношение (В/Ц), температура, тип цемента и дополнительные вяжущих материалы, химические добавки. Состав смеси должна быть такой, чтобы в уложенном состоянии, торкрет бетон набрал необходимые физические свойства. Как правило, рецептура смеси влияет на торкрет бетон так же, как и на обычный бетон. Эффекты, связанные с процессом напыления такие как уплотнение, отскок, определенная ориентацию волокон фибры, могут повлиять на свойства уложенной торкрет смеси.

Как правило, торкрет бетон состоит из тех же составляющих, что и обычный бетон. Не смотря на это, для торкрета разрабатываются специальные рецептуры с учетом того, что он будет напыляться с высокой скоростью с помощью специального оборудования. Содержание цемента в торкрет бетоне, как правило, выше (для улучшения укладываемости, подвижности, уменьшения отскока), а максимальный размер частиц ограничен 8 мм из-за возможностей оборудования и уплотнения о поверхность.

Технологии нанесения торкрет бетона

В/Ц для высококачественного бетона при торкретировании колеблется в пределах 0,35 — 0,45. Надлежащее уплотнение необходимо для достижения хорошего качества торкрет-бетона.

При сухом торкретировании для того чтобы получить правильное количество воды в торкрет бетоне, сопловик (оператор) регулирует количество воды, управляя соответствующим клапаном на сопле, до появления на поверхности торкрета легкого блеска. Если сопловик дает недостаточное количество воды, поверхность становится сухой и зыбкой. Следовательно, будет увеличиваться количество отскока. Если оператор дает слишком много воды, материал становится жидким и стекает по поверхности, а не остается на месте.

Следовательно, будет увеличиваться количество отскока. Если оператор дает слишком много воды, материал становится жидким и стекает по поверхности, а не остается на месте.

Для нормального нанесения, в заполнителе (песке) должно содержаться не более 3-5% влаги. Если количество влаги превышает допустимое количество, сухая смесь будет компокаться и образовывать пробки в шлангах или сопле. Если влаги слишком мало, при торкретировании будет образовываться больше пыли и увеличится отскок. Так как в заполнителе практически всегда присутствует влага, после смешивание сухую смесь необходимо использовать не позднее чем 45 минут после смешивания. Очень важно чтобы составляющие смеси были тщательно перемешаны. В случаях, когда готовая сухая смесь поставляется на объект в мешках, дополнительное перемешивание не требуется. Использование предувлажнителей смеси уменьшает пылеобразование, улучшает смешивание и уменьшает образование статических токов в сопле.

Мокрое торкретирование представляет собой процесс, в котором составляющие торкрет бетона, включая воду, смешивают до загрузки в оборудование. В Европе торкретбетон (с рецептурой, подобранной для конкретного объекта) обычно доставляется на объект в миксере . При необходимости, в бетон вводят добавки до загрузки в бетононасос. Если используется ускоритель схватывания, то он добавляется в сопло. Правильный торкрет бетон для мокрого метода должен быть пригоден к перекачиванию бетононасосом и напылению через сопло.

В Европе торкретбетон (с рецептурой, подобранной для конкретного объекта) обычно доставляется на объект в миксере . При необходимости, в бетон вводят добавки до загрузки в бетононасос. Если используется ускоритель схватывания, то он добавляется в сопло. Правильный торкрет бетон для мокрого метода должен быть пригоден к перекачиванию бетононасосом и напылению через сопло.

Правильный подбор градации заполнителя позволит минимизировать выступание цементного молочка и улучшить перекачиваемость. Если в заполнителе частицы распределяются с разрывом (Рис. 2.1), мельчайшие частички песка пройдут сквозь большие частицы и вода отделится от смеси, создавая выделение цементного молочка. С выдавленным молочком, смесь комкуется, образовывая пробки.Смесь с излишком песка (недостатком крупного заполнителя или слишком мелким песком) может приводить к образованию пробок в шлангах при перекачивании и, вероятнее всего, будет причиной недостаточной прочности и сокращенной долговечности бетона.

Другой важной характеристикой прокачиваемости является достаточность цементной пасты (вяжущих материалов и воды). Паста должна покрыть поверхность всех частиц заполнителя и обеспечить смазывание шланга при перекачивании. При торкретировании обычно используется больше мелкого заполнителя поэтому требуется больше цементной пасты для смазки бетоноводов (шлангов).

Рис. 1. Мера подвижности мокрой торкрет-смеси.

Если торкрет смесь доставлена на объект в миксере и слишком плотна для перекачивания, можно добавить соответствующие добавки, если позволяет рецептура. Для разжижения смеси, если того не предусматривает рецептура, ни в коем случае нельзя добавлять воду. Дополнительная вода повышает В/Ц, уменьшает прочность бетона, увеличивает усадку и трещинообразование. Дополнительные 4 л. воды уменьшают компрессионную прочность бетона на один порядок.

Тест с осадкой конуса используется для определения подвижности смеси. Каждый торкретировщик должен знать как проводить данный тест в соответствии с правилами. Смесь с высокой осадкой конуса не будет прилипать к поверхности вертикальных стен и будет садится за арматурой. Смесь со слишком низкой осадкой не будет перекачиваться. Как правило хорошо себя ведет смесь с осадкой 50-75 мм. Смесь для мокрого торкретирования должна быть использована не более чем через 90 мин после затворения.

Каждый торкретировщик должен знать как проводить данный тест в соответствии с правилами. Смесь с высокой осадкой конуса не будет прилипать к поверхности вертикальных стен и будет садится за арматурой. Смесь со слишком низкой осадкой не будет перекачиваться. Как правило хорошо себя ведет смесь с осадкой 50-75 мм. Смесь для мокрого торкретирования должна быть использована не более чем через 90 мин после затворения.

Использование арматуры необходимо для контроля трещинообразования и распределения нагрузок. Есть несколько типов арматуры, используемых в торкрет-бетонировании. С надлежащей рецептурой смеси и мастерством сопловика, арматура может быть закрыта и включена в работу необходимым образом. Для того чтобы правильно закрыть арматурный стержень или сварную сетку, торкрет бетон необходимо равномерно распределить вокруг и за элементами армирования.

Чем больше диаметр арматуры, тем сложнее ее закрыть с помощью торкретирования. Расстояние между параллельными стержнями должно быть не менее 2х диаметров. При раскладке армокаркаса по мере возможности следует избегать связных соединений стержней, так как такие узлы удваивают размер препятствия для проникновения торкрета. Если подобные узлы все таки используются, их нужно взять спереди-назад, параллельно торкрет потоку. Перед торкретированием армокаркас должен быть надежно закреплен, и не вибрировать при распылении. Вибрация армокаркаса приведет к образованию пазух вокруг стержней. Арматура должна быть чистой втч от отскока и брызг от предыдущих проходов.

Сварная армировочная сетка должны быть установлена согласно чертежам. При пересечении слоев сетки, необходимо стараться наложить сетку ячейку в ячейку чтобы уменьшить препятствие для проникновения торкрета. На углах при пересечении трёх и более слоев сетки, стоит срезать ненужную сетку. Очень важно надежно закрепить сетку перед торкретированием во избежании вибраций и появлении пазух в уложенном торкрете.

В мокром и сухом процессе могут быть использованы любые типы фибры для увеличения прочности торкрета, снижения образования трещин. При укладке торкрета с фиброй торкретировщик должен следить за тем чтобы волокна распределялись равномерно и не комковались во избежании снижения прочности бетона. При сухом торкретировании имеет место значительная потеря волокон в связи с отскоком. При использовании фибры, торкретировщик обязательно должен надевать защитные очки и защиту органов дыхания.

Подготовка поверхности и начало работ нанесению торкрет бетона

Метод сухого торкретирования предполагает, что при запуске оператор включает только воздух в шланг подачи материала, в это время сопловик регулирует подачу воды. Следуя указаниям сопловика, оператор включает подачу смеси на минимальный режим. Сопло не должно быть направлено на рабочую поверхность пока не будет достигнута нужная консистенция материала. Если материал подается порциями, работа должна быть остановлена. В противном случае сопловик не сможет должным образом настроить подачу воды, и скорее всего смесь будет либо слишком сухой, либо слишком мокрой.

При окончании работ, сначала прекращается подача сухой смеси, а только потом закрывается кран подачи воздуха когда шланг полностью освобождается от смеси. Оператор торкрет машины должен следить за давлением с системе, наполненностью бункера со смесью и наблюдать за сопловиком. Оператор должен быть всегда готов остановить работу если об этом сигнализирует сопловик. Если в шланге образовалась пробка, сопловик должен сперва ослабить давление в системе. Никто не должен пытаться разъединить шланги для прочистки пока сопловик не подаст соответствующий сигнал. Если попытаться разъединить шланг под давлением, соединительная муфта может взорваться.

При мокром торкретировании до начала перекачивания, бетононасос должен быть осмотрен и проверен в соответствии с рекомендациями производителя. До подачи бетона в бетононасос, бетоноводы следует смазать раствором воды и цемента (либо специальным раствором). Получив сигнал от сопловика, оператор бетононасоса подает бетон в бетоновод, отслеживая давлением в системе, загрузку бункера, чтобы успеть остановить работу по сигналу сопловика.

Если в шланге образовалась пробка, то сопловик должен сперва ослабить давление в системе приведением бетононасоса в «реверс» для того чтобы насос прокачал смесь в обратном направлении. Никто не должен пытаться разъединить шланги для прочистки пока сопловик не подаст соответствующий сигнал. Если попытаться разъединить шланг под давлением, соединительная муфта может взорваться. Как и в случае с сухим торкретированием, после прекращения работы необходима тщательная промывка системы и оборудования. Если работа временно остановлена, воздушный клапан на сопле должен быть немного приоткрыт для того чтобы цементная паста на заблокировала воздушное кольцо.

Подготовка к нанесению

Поверхность, на которую должен быть наложен торкрет необходимо исследовать на предмет надлежащей кондиции. Требования проекта как правило описывают необходимую подготовку поверхности. Для торкретирования по подготовленной поверхности не требуется нанесение дополнительных адгезивов. Поверхности должны оставаться чистыми (вт.ч. от брызг и отскока) непосредственно перед укладкой торкретбетона.

Грунтовые поверхности должны быть устойчивы, и заранее подготовлены должным образом до торкретирования. Мягкий или рыхлый грунт не обеспечит должного основания для торкрета. Поверхность грунта, которая существенно отличается от поверхности желаемой отделки потребует нанесения больших слоев, что увеличит расход материала, и, скорее всего, приведет к растрескиванию. Торкретирование по нелинейным поверхностям является нормальным, но желательно чтобы нанесение производилось относительно равномерным слоем. Пазухи и отверстия должны быть заполнены до основного торкретирования для уменьшения риска растрескивания. Перед нанесением стоит убедиться что грунт достаточно влажен чтобы не абсорбировать влагу из торкретбетона, необходимую для гидратации. Не укладывайте торкрет на промерзший грунт.

Опалубка должна быть достаточно жесткой чтобы предотвратить вибрацию. При проектировании опалубки можно пренебречь гидростатическими нагрузками. Тем не менее опалубка должна без движения выдерживать нагрузку от удара смеси о поверхность. Опалубка должны быть собрана таким образом чтобы исключить аккумуляцию отскока. Опалубка для колонн должна быть двухсторонней. Напыление торкрета в узкие места или глубокие отверстия не рекомендуется.

В случае нанесения на существующий бетон или кладку если адгезией к основанию можно пренебречь, то стоит лишь обследовать поверхность на наличие кислот, противодействующих процессам схватывания. Поверхность должна быть увлажнена чтобы не отбирать влагу у смеси. Так как адгезия к поверхности важна в большинстве случаев, основание необходимо очистить и придать ему шероховатость.Дефектные материалы с поверхности должны быть удалены с помощью скалывания и обработаны абразивным методом с последующей пескоструйной обработкой или промывкой высоконапорными установками гидроструйной очистки (минимум 270 атм.)

(Примите во внимание что некоторые основания нельзя обрабатывать отбойными молотками, так как это может стать причиной появления микротрещин). Следует избегать резких изменений в толщине слоя. В случае ремонта бетона края ремонтируемого участка не должны быть скругленными. Края участка должны быть пропилены на глубину минимум 13 мм или расколоты перпендикулярно к требуемой поверхности. Пескоструйная обработка применима для поверхностей, которые не требуют скалывания для удаления старых лакокрасочных покрытий, жира и других загрязнений, а также для придания поверхности шершавости для лучшей адгезии. Стальные поверхности должны быть очищены от ржавчины, жира, окалины, посторонних веществ и краски. В жаркую погоду ее необходимо охладить. Нанесение на сталь должно подразумевать надежно закрепленное основание для предотвращения вибраций.

Читайте также:

Основные свойства бетона и его виды

Торкретирование бетона: технология и методы нанесения

Торкрет установки и оборудование для торкретирования

Торкрет бетон: состав и технология нанесения. Часть 2

Торкрет бетон, состав торкрет смеси, виды торкретирования

Не каждый знает, что собой представляет торкрет смесь, потому что данный вид материала не получил широкого распространения. Он используется только в тех случаях, когда необходимо получить особо прочную бетонную конструкцию с низким коэффициентом водопроницаемости. Такие высокие требования не всегда предъявляются, а потому используются стандартные методы строительства. Рассмотрим детально свойства и возможности данного материала, чтобы понять его преимущества по сравнению с другими видами бетонов.

Что такое торкрет бетон

В данном материале отсутствуют крупные заполнители, потому что торкрет бетон — это смесь из наполнителей мелкой фракции, цемента, песка и специальных пластификаторов. Таким образом материал имеет такую же основу, как и стандартный бетон, но у него высокий коэффициент подвижности за счет мелких составляющих и большой доли воды в составе. Такие физические свойства необходимы, потому что торкретирование предусматривает нанесение ее через специальный распылитель на предварительно подготовленную поверхность. Для этого необходимо специальное оборудование, которое за счет давления, создаваемого сжатым воздухом, подает смесь к месту укладки по шлангу.

Теперь рассмотрим, что такое торкретирование. Это послойное нанесение смеси через вышеуказанный распылитель. За счет того, что материал ложится послойно, исключено образование пор и воздушных раковин. Следовательно, достигается наивысшая плотность конечного изделия и, соответственно, его водостойкость. А при минимальном проникновении воды в материал повышается и морозостойкость. Это при том, что не используется вибрационное оборудование для уплотнения. Под подготовленной поверхностью понимается конструкция с армировкой, готовая к заливке. Благодаря таким техническим возможностям, торкретирование бетона считается наиболее эффективным методом, хоть и не самым доступным из-за необходимости в дорогостоящем оборудовании.

Технология торкрет бетона

Вышеописанная технология подачи раствора через распылитель делится на два метода: сухой и мокрой подачи. Оба имеют свои особенности, а потому нашли применение при строительстве объектов разного типа. Рассмотрим каждый метод индивидуально.

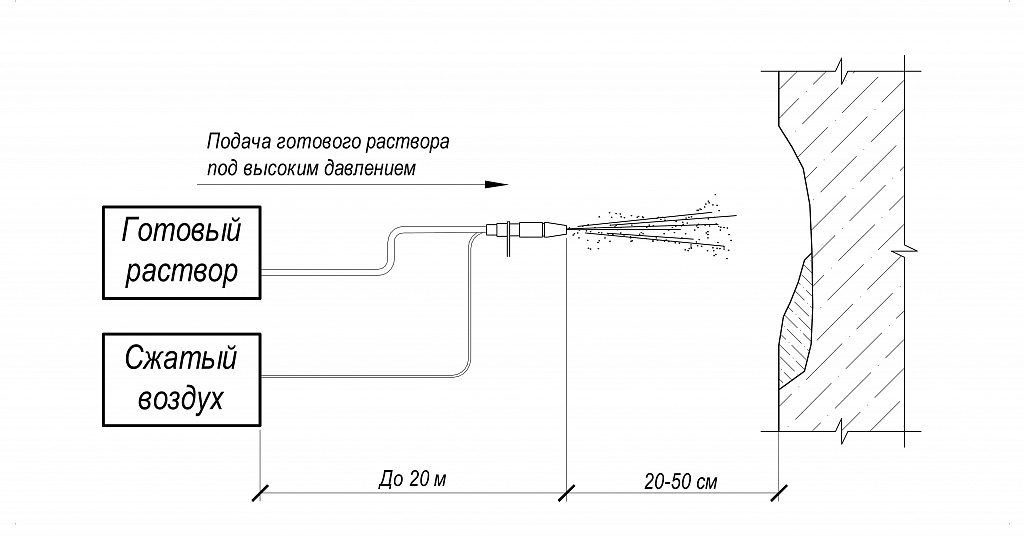

Сухое торкретированиеСмысл такого метода заключается в том, что смесь для торкретирования создается непосредственно в распылителе. К нему отдельно подается сухая смесь и вода. В распылителе эти компоненты смешиваются, образуя раствор необходимой подвижности. Преимущества данного метода заключаются в простоте эксплуатации и обслуживания установки, подающей материалы на участок выполнения работ. Таким способом можно уложить слой бетона толщиной до 6 сантиметров. Между слоями не требуется грунтовка, потому что материал обладает высокой адгезией.

Мокрое торкретированиеДанный метод предусматривает предварительное изготовление раствора и его транспортировку в распылитель через шланг посредством бетононасоса. Главное преимущество такого способа заключается в высокой однородности раствора. Благодаря отсутствию запыленности, такое оборудование можно использовать в закрытых помещениях. Остатки материалов после окончания работы можно применять для решения других задач связанных с бетоном. Из недостатков такого метода стоит отметить, что толщина слоя не должна превышать 3 сантиметров.

Использование смеси для торкретирования с целью усиления

Данный способ укладки бетона нашел широкое применение в дорожном строительстве. В частности, с его помощью выполняют усиление грунтовых откосов, которые формируют при строительстве на неровном рельефе. Их строят таким образом, чтобы они обладали самонесущими свойствами и не требовали дополнительного усиления. Но не всегда имеется такая возможность, потому что рельефные условия могут быть разнообразны. Часто требуется усиление этих откосов, чтобы исключить оползни на дорожное покрытие или железнодорожное полотно. За счет торкретирования на грунтовые откосы укладывается слой бетона, образующий прочную защиту от смещения почвы.

Состав торкрет смеси

Все основные исходные материалы, необходимые для изготовления торкрет смеси, должны храниться в закрытом помещении, которое соответствует требованиям влажности. Для приготовления стандартных растворов используются вяжущие вещества, вода, модифицирующие добавки и заполнители. Рассмотрим каждый вид компонентов индивидуально.

Вяжущие веществаВ качестве вяжущего вещества используется обычный портландцемент и различные его виды. В частности, шлакопортландцемент, сульфатостойкий цемент и белый портландцемент. Данное сырье должно соответствовать установленным гостам, так как является основой конечного материала, и от его качества зависят свойства бетона.

ЗаполнителиТоркретирование бетонной смеси оптимально заполнителями мелкой фракции из таких материалов, как гравий или щебень. Используется отсев такого сырья, чтобы получить мелкую фракцию. Также широкое распространение получил кварцевый песок и другие легкие заполнители. Максимальный размер фракций может быть разным, в зависимости от технических возможностей используемого оборудования, а также конструктивных особенностей бетонной поверхности. Если ее толщина не превышает 50 мм, фракция включаемых в состав раствора материалов не должна быть более 10 миллиметров.

К заполнителям кроме максимальной фракции предъявляются и другие требования. Материалы должны иметь относительную влажность 2-7% и не более 0,5% глинистых составляющих. Нельзя использовать дробленые заполнители, потому что у них острые края. Также необходимо соблюдать фракционные пределы: не допускать, чтобы зерна менее 0,14 мм превышали 10% от общей массы раствора, а крупные зерна составляли не более 5 процентов.

Модифицирующие добавкиХимические и минеральные лигатуры добавляют, чтобы улучшить характеристики торкретбетона. Чаще всего делают добавление следующих компонентов:

- топливная зола;

- микрокремнезем;

- пластификаторы;

- пигменты, если материал используется для декоративного покрытия;

- гидрофобизирующие составы;

- стабилизаторы.

Таким образом подобрать состав можно под любой метод торкретирования бетона, но необходимо быть специалистом в данной области. Поэтому рекомендуется купить этот материал в нашей компании Каскад Бетон, предлагающей готовые строительные растворы и смеси с доставкой на объект собственным транспортом. Наша продукция изготавливается из качественного сырья на автоматических линиях с минимальным участием рабочего персонала. Это гарантирует отсутствие человеческого фактора и, соответственно, уменьшает вероятность несоответствия смесей и растворов требуемым ГОСТам.

Что такое торкретбетон

Торкретбетон — это не что иное, как обыкновенный известный всем строительный бетон. Отличается он лишь тем, что его наносят на поверхность методом торкретирования. Чтобы понять как это происходит, давайте для начала рассмотрим основные сферы применения торкретбетона. Его применяют в горнодобывающей промышленности, а также при ремонте бетонных зданий и несущих конструкций. Широкое применение он получил как в надземном, так и подземном строительстве. Торкретбетон весьма удобен как огнеупорный материал и также применяется во всех типах промышленности, связанных с обжигом, плавкой и так далее. Сам метод нанесения торкретбетона, то есть торкретирование заключается в том, что специальная установка подаёт бетон и он разбрызгивается на нужную поверхность. Всё это происходит под большим давлением воздуха и поэтому результирующая структура торкретбетона немного отличается от классического. Существует несколько способов торкретирования: сухой и мокрый. Рассмотрим оба этих способа и выявим их положительные и негативные стороны.

Мокрый способ предусматривает нанесение «мокрой» (уже заранее разведённой в воде) смеси на требуемую поверхность. Таким способом можно нанести слой толщиной три сантиметра, но не больше. Сухой же способ представляет собой более сложный процесс, когда на вход пневматической установки подаётся ещё сухая смесь и уже внутри сопла она постепенно смешивается с водой. Такой процесс, несмотря на его сложность, является более эффективным. С помощью сухого способа можно нанести слой до девяноста сантиметров.

Торкретбетон получил огромную популярность в связи с ростом спроса на загородное строительство. Технологии наложения такого вида бетона меняются. Для каждой задачи отдельно выбирается состав, содержание связующих веществ, разрабатываются всё новые и новые смеси и добавки. Всё это улучшает необходимые свойства торкретбетона.

Преимущества торкретбетона перед привычным бетоном:

- Можно наносить на любую поверхность, вне зависимости от формы и размера объекта.

- Возможность нанесения на неровные участки.

- Торкретбетон отлично держится на любой поверхности.

- Возможность изменения толщины слоя при нанесении. Отлично подходит для создания необычных форм.

- Способствует более быстрому возведению зданий и уменьшению сроков строительства.

На основе всего, что было изложено в этой статье, можно смело сказать, что торкретбетон получил такую популярность не зря. Этот современный и эффективный материал отлично подойдёт для облицовки вашего коттеджа и ещё ряда ремонтных и реконструкционных работ.

технология работы и особенности » Трубопроводные покрытия и технологии

Торкрет-бетон: технология работы и особенности

За последние 100 лет технология набрызга бетона из инновационной превратилась в классическую и используется в ряде отраслей экономики для решения разных производственных задач. Более того, в последнее время в связи с увеличением объемов ремонтных и строительных работ интерес к данной методике заметно возрос. Торкретирование представляет собой послойное нанесение штукатурных или бетонных растворов под внушительным давлением, за счет которого обеспечивается взаимодействие частиц раствора с подготовленной поверхностью. Имеющиеся трещины и мелкие поры заполняются в процессе работы.

Область испльзования

Применение торкрет-бетона сегодня достаточно распространено. Данная методика используется для крепления горных пород при подземных работах в горнодобывающей промышленности и тоннелестроении. Не обходится без данной технологии и ремонт железобетонных и бетонных конструкций. Сюда можно отнести усиление и замену разрушающегося материала. Торкрет-бетон используется при выполнении работ по герметизации, в роли огнеупорного материала. Он нашел свое широкое распространение в цветной, черной, химической, цементной и стекольной промышленности, каждая из которых связана с высокотемпературными процессами. Его наносят для создания защитного износостойкого покрытия. Довольно часто данный способ применяется при создании объектов художественного назначения. Методика применяется для крепления грунта при наземном строительстве. Это касается устройства хранилищ и котлованов, а также укрепления откосов при строительстве транспортных развязок и мостов.

Основные особенности технологии

Когда наносится торкрет-бетон, технология отличается определенными особенностями, среди них — возможность нанесения состава на неровные поверхности, а также основания, расположенные в любых плоскостях. Это обусловлено высокими адгезионными свойствами смеси и ее самонесущей способностью. Набрызг производится при высоком давлении и скорости, что позволяет добиться превосходного сцепления материалов. Ведь наносимый слой уплотняется самостоятельно. Толщина поверхности может получиться любой, что будет зависеть от конкретных условий и задач. Иногда работы сопровождаются армированием, предусматривающим использование традиционной арматуры или специальной фибры. Технология позволяет быстро возводить несущие конструкции без задействования опалубки, а также исключает длительные сроки ожидания.

Разновидности технологии торкретирования

Торкрет-бетон может наноситься разными способами: мокрым или сухим. В первом случае на распылитель в виде сопла подается готовый бетонный раствор. Это становится возможно через специальные рукава. Состав идет в виде сплошного потока. При этом используются разреженный воздух и бетононасос. В качестве преимуществ данной методики выступает возможность использования однородного состава, незначительное пылеобразование, минимизация отскока материала, а также возможность финишной затирки после нанесения смеси. Образовавшиеся излишки могут использоваться при проведении других строительных работ. Мокрый способ нанесения торкрет-бетона может производиться в закрытых пространствах.

Недостатки мокрого нанесения

Торкрет-бетон может наноситься по мокрой методике, однако у нее есть определенные недостатки, выраженные в незначительной скорости потока раствора, что не позволяет добиться максимальной плотности конструкции. Толщина наносимого слоя ограничена и не превышает 3 сантиметров за один подход. К обслуживанию торкрет-машины, когда она используется при мокрой методике, предъявляются повышенные требования. Более того, мастер привязан к месту производства бетона, а использовать длинные рукава нет возможности. Это ограничивает маневренность.

Особенности сухого торкретирования

Нанесение торкрет-бетона может производиться и по сухой технологии, которая предусматривает подачу смеси с наполнителями по отдельным от воды шлангам. При этом смешивание происходит непосредственно в распылителе. Рассматривая преимущества, стоит выделить возможность подачи состава на большие расстояния, а также увеличение скорости растворного потока. Межслойное сцепление и адгезия первого слоя с поверхностью увеличиваются, это можно сказать и о производительности, а вот нанесенный слой может иметь толщину до 60 миллиметров. Если использовать данную методику, то основание не будет нуждаться в дополнительной грунтовке, оборудование не предусматривает необходимость промывки. Достаточно будет продуть его сжатым воздухом.

Недостатки сухого метода

На участке при использовании сухой методики нанесения торкрет-бетона будет отмечаться повышенная загрязненность и запыленность. Работники должны обладать соответствующей квалификацией. Соотношение воды и сухой смеси следует регулировать и оценивать в процессе нанесения покрытия.

Состав бетона

Если вы решили использовать торкрет-бетон, состав смеси рекомендуется предварительно изучить. Для приготовления следует использовать цемент и песок в соотношении 1:3 или 1:4, все будет зависеть от эксплуатационных требований к конструкции. В первом случае поверхность будет превосходно справляться с механическим, а во втором – с атмосферным воздействием. Следует приготовить такое количество смеси, которое вы сможете выработать за 3 часа, в противном случае произойдет комкование, цемент утратит активные качество.

Если вы хотите работать при пониженных температурах, то к вышеперечисленным ингредиентам следует добавить пластификаторы, которые предварительно разводятся в воде. При необходимости приготовления сухой смеси их добавляют в порошкообразном состоянии. Отходы, образующиеся при отскоке материала, использовать для вторичного замешивания раствора запрещается.

Дополнительные ингредиенты

Некоторыми компаниями иногда разрабатываются добавки для торкрет-бетона. Патент на изобретение, а точнее, заявку на него, в этом случае необходимо подать. Только тогда продукция может поступить в продажу. В качестве примера можно рассмотреть заявку на патент РФ №2543233, в которой смесь дополнена несколькими комплексными добавками. Таким образом, в одной из них в качестве вспомогательного компонента выступает фтористоводородная кислота. А вот основным является двухкомпонентный стабилизатор – алюминат натрия. Кислотные составляющие – производные фосфорной кислоты. При этом на первой стадии вода нагревается до температуры от 60 до 110 градусов, а после в нее вводят сульфат алюминия и фтористоводородную кислоту, диэтаноламин и кислотный компонент стабилизатора. На следующей стадии вводится основной компонент.

Состав торкрет бетона «Зика»

Если вы хотите знать, что собой представляет состав торкрет-бетона фирмы «Зика», стоит более подробно ознакомиться с характеристиками данной смеси. Таким образом, использоваться она может в зимнее время, что стало возможно благодаря специальным присадкам и модулирующим добавкам. Для того, чтобы решить разные задачи, производитель использует определённую рецептуру. К цементу и песку в вышеупомянутых пропорциях могут быть добавлены стабилизаторы, которые повышают сегрегационную устойчивость смеси. Иногда при затворении применяются ускорители схватывания и твердения, а также замедлители и добавки на основе микрокремнезема. Последний из перечисленных ингредиентов необходим для непроницаемости и повышения прочности. Торкрет-бетон, ГОСТ которого должен соответствовать следующему обозначению: 26633, отличается выдающимися эксплуатационными характеристиками.

Подготовка поверхности

Перед тем как будет нанесен первичный слой массы, основание защищается пескоструйным гидравлическим методом. На поверхности не должно оставаться отслоений старой краски, штукатурки, бетона, пятен, грязи и пыли. Если присутствует арматура, то ее предстоит зачистить от ржавчины. Для повышения адгезии железобетонной поверхности придается шероховатость. Для того чтобы контролировать равномерное распределение состава, по поверхности устанавливаются майки. Иногда будущий слой армируется, для этого используется 100-миллиметровая сетка, а если размер ячеек меньше, ее предстоит утопить в первом слое. Подготовленная поверхность должна быть продута сжатым воздухом и промыта струей воды.

Технология торкретирования

Если вы решили самостоятельно заняться описываемыми работами, вас может заинтересовать удельный вес торкрет-бетона, который составляет 2400 килограмм на 1 кубический метр. Это необходимо учитывать при расчете толщины будущего слоя. Расстояние между соплом и поверхностью напрямую будет влиять на количество отслаивающегося материала. Как показывает практика, расстояние в один-два метра является оптимальным. Если его уменьшить, то это станет причиной большого расхода, а также незначительного уплотнения слоя. Если же превысить вышеупомянутую цифру, то покрытие будет разрыхленным.

Добавки для торкрет-бетона могут и не использоваться, а вот от воды отказаться никак нельзя. Ее следует добавлять в определенном соотношении. Например, для получения прочности в 26,4 МПа будет необходимо добавить воды и цемента в соотношении 0,35. Если вы хотите уменьшить прочность до 22,1, то пропорция должна выглядеть как 0,5. В первом случае процентный отскок составит 19,1; тогда как во втором – 11,2. Оптимальное соотношение воды и цемента будет равно пределу в 0,4. Нанесение торкрет-бетона производится послойно, минимальная толщина каждого из них должна составить около 6 миллиметров. При нанесении набрызг-бетона сопло цемент-пушки должно перемещаться по спиральной траектории. Ориентировать его необходимо под прямым углом к поверхности. Изменить угол можно незначительно, стараясь заполнить глубокие раковины или арматурные пространства.

Совет мастера

Каждый слой должен состоять из отдельных горизонтальных полосок, высота которых составляет метр. Наслаивать полосы друг на друга необходимо на 20 сантиметров. Если предполагается использовать чистый раствор без применения добавок, то второй слой следует наносить через два часа после первого.

Понравилось? Поделитесь

Состав бетонной смеси для получения высокопрочного торкрет-бетона мокрым способом

Изобретение относится к составу бетонной смеси для получения торкрет-бетона с высокими показателями прочности, морозостойкости, водонепроницаемости и адгезии к поверхности получаемого бетона. Состав бетонной смеси для получения высокопрочного торкрет-бетона мокрым способом, содержащий портландцемент, заполнитель, микрокремнезем, пластификатор и воду, содержит в качестве пластификатора гиперпластификатор Sika ViscoCrete 5 New, в качестве заполнителя — смесь фракций кварцевого песка с размерами частиц от 0,16 до 1,25 мм, дополнительно содержащий редиспергируемый полимерный порошок Vinnapas 5011L, диабазовую муку, известь негашеную, при этом бетонная смесь содержит компоненты в соотношении, мас. %: портландцемент 29÷33, кварцевый песок, фр. 0,16÷0,315 мм 37÷20, кварцевый песок, фр. 0,315÷1,25 мм 10÷20, микрокремнезем уплотненный 6÷8, диабазовая мука 8-10, известь негашеная 1÷2, гиперпластификатор 1,3÷2, редиспергируемый полимерный порошок 0,2÷0,5, вода 5,5÷6,5. Технический результат — получение торкретбетона высокой прочности, морозостойкости и водонепроницаемости. 3 табл.

Область техники

Изобретение относится к области промышленности строительных материалов, а именно к производству бетонной смеси для нанесения на поверхность способом мокрого торкретирования при строительстве, восстановлении и ремонте сооружений, в т.ч. гидротехнических.

Изобретение относится к модифицированным бетонным смесям со специальными свойствами.

Уровень техники

Известна бетонная смесь, для изготовления высокопрочного бетона (Ю.М. Баженов. Технология бетона. Издательство Ассоциации строительных вузов (АСВ), Москва, 2002 г. С. 377), содержащая портландцемент, кремнеземсодержащий компонент, песок, щебень, силикатную муку, добавку и воду.

Недостатком данного технического решения является недостаточная прочность при сжатии бетона, водонепроницаемость и морозостойкость.

Известна бетонная смесь для изготовления высокопрочного бетона [патент РФ 2256629], содержащая: портландцемент, песок, щебень, кремнеземсодержащий компонент, представленный золем ортокремниевой кислоты с плотностью 1,014 г/см3, водородным показателем 5÷6, добавку «ДЭЯ-М» и воду.

Недостатком данного технического решения является недостаточная прочность при сжатии бетона, водонепроницаемость и морозостойкость.

Известна бетонная смесь, включающая в себя цемент, заполнитель (песок и щебень), модификатор и воду, дополнительно введены полиэтилгидросилоксан и молотая порода, при этом в качестве цемента используют портландцемент, в качестве модификатора — микрокремнезем и/или золу-уноса и пластифицирующую добавку либо микрокремнезем и/или расширяющий компонент и пластифицирующую добавку, а в качестве молотой породы — измельченный кварцевый песок, или молотый известняк, или молотую вулканическую породу [патент РФ 2402502].

Недостатком данного технического решения является недостаточная прочность при сжатии бетона, водонепроницаемость и морозостойкость.

Наиболее близкой к предложенной бетонной смеси по техническому результату является бетонная композиция для торкретбетонных работ, включающая микрокремнезем с удельной поверхностью (20-40)⋅103 см2/г, кварцевый песок фракций менее 0,140 мм и (0,140-0,630) мм, суперпластификатор С-3 на основе натриевых солей продукта конденсации нафталинсульфокислоты с формальдегидом, портландцемент алюминатный марки «500», жидкое натриевое стекло и воду [заявка на изобретение 95116996 (РФ)].

Недостатком данного технического решения является недостаточная прочность водонепроницаемость и морозостойкость, а также щелочная коррозия бетона.

Раскрытие изобретения

Техническим результатом является получение торкрет-бетона с высокими показателями прочности, морозостойкости, водонепроницаемости и адгезии к бетонному основанию: прочность торкрет-бетона при сжатии — в пределах от 90 до 150 МПа, при растяжении — от 25 до 35 МПа, марка по морозостойкости — свыше F800, по водонепроницаемости — не ниже W12, адгезия — свыше 3,0 МПа.

Решение технической задачи создания высокопрочного торкрет-бетона способом мокрого торкретирования достигается применением мелкозернистой многокомпонентной высокоподвижной бетонной смеси, содержащей высокоэффективный гиперпластификатор на основе поликарбоксилатного эфира Sika ViscoCrete 5 New и редиспергируемый полимерный порошок на основе винилацетатэтиленовых сополимеров Vinnapas 5011L, при следующем соотношении компонентов, мас.%:

| Портландцемент | 29÷33 |

| Кварцевый песок, фр. 0,16÷0,315 мм | 37÷20 |

| Кварцевый песок, фр. 0,315÷1,25 мм | 10÷20 |

| Микрокремнезем уплотненный | 6÷8 |

| Диабазовая мука | 10÷8 |

| Известь негашеная | 1÷2 |

| Гиперпластификатор | 1,3÷2 |

| Редиспергируемый полимерный порошок | 0,2÷0,5 |

| Вода | 5,5÷6,5 |

Высокая прочность, морозостойкость, водонепроницаемость получаемого бетона обеспечиваются введением в состав смеси негашеной извести, увеличивающей эффективность действия гиперпластификатора, способствующей повышению удобоукладываемости бетонной смеси и образованию в процессе гидратации в присутствии гидравлически активных добавок большого количества гидросиликатов кальция.

Показатели высокой плотности, прочности и адгезии получаемого бетона также обеспечиваются:

— нанесением мелкозернистой бетонной смеси на поверхность конструкции путем распыления под давлением по технологии мокрого торкретирования;

— использованием бесщелочных ускорителей схватывания, вводимых в смесь при нанесении на поверхность, без снижения прочности;

— использованием высоких дозировок высокоэффективных гиперпластификаторов последнего поколения, позволяющих регулировать содержание воды (водоцементное соотношение в пределах от 0,18 до 0,2) при сохранении требуемой подвижности для мокрого метода торкретирования;

— использованием редиспергируемых полимерных порошков на основе сополимеров винилацетата или акриловой основе, повышающих адгезию смеси и улучшающих ее реологические характеристики.

Осуществление изобретения

Примеры осуществления бетонной смеси приведены в таблице 1. Приготовление бетонной смеси осуществлялось в стационарном бетоносмесителе принудительного действия.

Последовательность загрузки материалов в стационарный бетоносмеситель была следующей: вода, гиперпластификатор, готовая сухая смесь (портландцемент, заполнитель, микрокремнезем, диабазовая мука, известь негашеная), редиспергируемый полимерный порошок. Перемешивание 5-6 минут.

Ускоритель схватывания применяется только бесщелочной Centrament Rapid 651 и Sika Sigunit® L53 AF. Ускоритель схватывания подается отдельно от смеси в магистраль подачи сжатого воздуха непосредственно в сопло в количестве от 2 до 4% от массы цемента.

Результаты испытаний бетонной смеси и образцов, изготовленных по разработанной рецептуре методом мокрого торкретирования, приведенные в таблицах 2 и 3, показывают, что поставленная техническая задача получения торкрет-бетона с высокими физико-механическими свойствами решена.

Состав бетонной смеси для получения высокопрочного торкрет-бетона мокрым способом, содержащий портландцемент, заполнитель, микрокремнезем, пластификатор и воду, отличающийся тем, что содержит в качестве пластификатора гиперпластификатор Sika ViscoCrete 5 New, в качестве заполнителя — смесь фракций кварцевого песка с размерами частиц от 0,16 до 1,25 мм, дополнительно содержащий редиспергируемый полимерный порошок Vinnapas 5011L, диабазовую муку, известь негашеную, при этом бетонная смесь содержит компоненты в соотношении, мас. %:

| Портландцемент | 29÷33 |

| Кварцевый песок, фр. 0,16÷0,315 мм | 37÷20 |

| Кварцевый песок, фр. 0,315÷1,25 мм | 10÷20 |

| Микрокремнезем уплотненный | 6÷8 |

| Диабазовая мука | 8-10 |

| Известь негашеная | 1÷2 |

| Гиперпластификатор | 1,3÷2 |

| Редиспергируемый полимерный порошок | 0,2÷0,5 |

| Вода | 5,5÷6,5 |

Состав бетонной смеси для получения высокопрочного торкрет-бетона мокрым способом

Область техники

Изобретение относится к области промышленности строительных материалов, а именно к производству бетонной смеси для нанесения на поверхность способом мокрого торкретирования при строительстве, восстановлении и ремонте сооружений, в т.ч. гидротехнических.

Изобретение относится к модифицированным бетонным смесям со специальными свойствами.

Уровень техники

Известна бетонная смесь, для изготовления высокопрочного бетона (Ю.М. Баженов. Технология бетона. Издательство Ассоциации строительных вузов (АСВ), Москва, 2002 г. С. 377), содержащая портландцемент, кремнеземсодержащий компонент, песок, щебень, силикатную муку, добавку и воду.

Недостатком данного технического решения является недостаточная прочность при сжатии бетона, водонепроницаемость и морозостойкость.

Известна бетонная смесь для изготовления высокопрочного бетона [патент РФ 2256629], содержащая: портландцемент, песок, щебень, кремнеземсодержащий компонент, представленный золем ортокремниевой кислоты с плотностью 1,014 г/см3, водородным показателем 5÷6, добавку «ДЭЯ-М» и воду.

Недостатком данного технического решения является недостаточная прочность при сжатии бетона, водонепроницаемость и морозостойкость.

Известна бетонная смесь, включающая в себя цемент, заполнитель (песок и щебень), модификатор и воду, дополнительно введены полиэтилгидросилоксан и молотая порода, при этом в качестве цемента используют портландцемент, в качестве модификатора — микрокремнезем и/или золу-уноса и пластифицирующую добавку либо микрокремнезем и/или расширяющий компонент и пластифицирующую добавку, а в качестве молотой породы — измельченный кварцевый песок, или молотый известняк, или молотую вулканическую породу [патент РФ 2402502].

Недостатком данного технического решения является недостаточная прочность при сжатии бетона, водонепроницаемость и морозостойкость.

Наиболее близкой к предложенной бетонной смеси по техническому результату является бетонная композиция для торкретбетонных работ, включающая микрокремнезем с удельной поверхностью (20-40)⋅103 см2/г, кварцевый песок фракций менее 0,140 мм и (0,140-0,630) мм, суперпластификатор С-3 на основе натриевых солей продукта конденсации нафталинсульфокислоты с формальдегидом, портландцемент алюминатный марки «500», жидкое натриевое стекло и воду [заявка на изобретение 95116996 (РФ)].

Недостатком данного технического решения является недостаточная прочность водонепроницаемость и морозостойкость, а также щелочная коррозия бетона.

Раскрытие изобретения

Техническим результатом является получение торкрет-бетона с высокими показателями прочности, морозостойкости, водонепроницаемости и адгезии к бетонному основанию: прочность торкрет-бетона при сжатии — в пределах от 90 до 150 МПа, при растяжении — от 25 до 35 МПа, марка по морозостойкости — свыше F800, по водонепроницаемости — не ниже W12, адгезия — свыше 3,0 МПа.

Решение технической задачи создания высокопрочного торкрет-бетона способом мокрого торкретирования достигается применением мелкозернистой многокомпонентной высокоподвижной бетонной смеси, содержащей высокоэффективный гиперпластификатор на основе поликарбоксилатного эфира Sika ViscoCrete 5 New и редиспергируемый полимерный порошок на основе винилацетатэтиленовых сополимеров Vinnapas 5011L, при следующем соотношении компонентов, мас.%:

|

Высокая прочность, морозостойкость, водонепроницаемость получаемого бетона обеспечиваются введением в состав смеси негашеной извести, увеличивающей эффективность действия гиперпластификатора, способствующей повышению удобоукладываемости бетонной смеси и образованию в процессе гидратации в присутствии гидравлически активных добавок большого количества гидросиликатов кальция.

Показатели высокой плотности, прочности и адгезии получаемого бетона также обеспечиваются:

— нанесением мелкозернистой бетонной смеси на поверхность конструкции путем распыления под давлением по технологии мокрого торкретирования;

— использованием бесщелочных ускорителей схватывания, вводимых в смесь при нанесении на поверхность, без снижения прочности;

— использованием высоких дозировок высокоэффективных гиперпластификаторов последнего поколения, позволяющих регулировать содержание воды (водоцементное соотношение в пределах от 0,18 до 0,2) при сохранении требуемой подвижности для мокрого метода торкретирования;

— использованием редиспергируемых полимерных порошков на основе сополимеров винилацетата или акриловой основе, повышающих адгезию смеси и улучшающих ее реологические характеристики.

Осуществление изобретения

Примеры осуществления бетонной смеси приведены в таблице 1. Приготовление бетонной смеси осуществлялось в стационарном бетоносмесителе принудительного действия.

Последовательность загрузки материалов в стационарный бетоносмеситель была следующей: вода, гиперпластификатор, готовая сухая смесь (портландцемент, заполнитель, микрокремнезем, диабазовая мука, известь негашеная), редиспергируемый полимерный порошок. Перемешивание 5-6 минут.

Ускоритель схватывания применяется только бесщелочной Centrament Rapid 651 и Sika Sigunit® L53 AF. Ускоритель схватывания подается отдельно от смеси в магистраль подачи сжатого воздуха непосредственно в сопло в количестве от 2 до 4% от массы цемента.

Результаты испытаний бетонной смеси и образцов, изготовленных по разработанной рецептуре методом мокрого торкретирования, приведенные в таблицах 2 и 3, показывают, что поставленная техническая задача получения торкрет-бетона с высокими физико-механическими свойствами решена.

Торкрет-бетон — обзор | Темы ScienceDirect

11.7.2 Высокопрочный бетон

Высокопрочный бетон используется в различных областях, и по мере увеличения достижимой прочности с развитием технологий преимущества бетона по сравнению с другими строительными материалами становятся все более очевидными. Обычно «высокая прочность» относится к бетонам с давлением 80 МПа и выше, но с появлением высокоэффективных суперпластификаторов и микрокремнезема прочность может достигать 130 МПа или более для отливки на месте . Например, бетон, производимый в Великобритании, достиг значений, превышающих 155 МПа. Такая высокая прочность позволяет усовершенствовать конструкцию, например уменьшить поперечное сечение сжимающего элемента и увеличить пролеты изгибаемых элементов. Таким образом можно значительно сэкономить на материалах и строительстве, а также увеличить площадь здания, приносящую ренту. Тейлор Вудро провела исследование Brite Euram 104 , посвященное производству товарных смесей и использованию бетонов с давлением более 100 МПа. Механические свойства бетона 120 МПа легко соответствовали ожидаемым уровням характеристик в отношении управляемости и механических свойств. 105,106

Высокая прочность может рассматриваться в двух случаях: либо для высокой начальной прочности, либо для высокой предельной (расчетной) прочности. Высокая начальная прочность используется в производстве сборных железобетонных изделий для более быстрой смены форм, а затем повышения прочности для работы в раннем возрасте. Готовые бетонные смеси из микрокремнезема высокой ранней прочности можно доставить, уложить, обработать, отвердить и набрать прочность> 40 МПа всего за 24 часа. Это обеспечивает быстрое строительство с большим объемом работ по опалубке и коротким простоем для проектов, требующих приостановки других работ во время строительства (например,грамм. автострады).

Бетоны с высоким пределом прочности имеют аналогичные параметры конструкции смеси, такие как низкое водоцементное соотношение. Высокий предел прочности также может быть получен с помощью смешанного цемента, pfa или ggbs 107 , где более низкая теплота гидратации и более медленное пуццолановое действие уменьшает проблемы в массивных секциях, при этом обеспечивая достаточные значения прочности в раннем возрасте для строительных целей. Основным примером такого использования была конструкция башен-близнецов на мосту Цин Ма в Гонконге с помощью опалубки.65% ggbs было использовано для уменьшения тепловых эффектов, а 5% микрокремнезема было добавлено для улучшения реологии смеси и лучшего набора прочности в раннем возрасте (в дополнение к повышенной прочности).

Высокопрочные легкие бетоны можно также производить с использованием пуццоланового действия микрокремнезема. Таким образом можно достичь широкого диапазона значений прочности и плотности: от 100 МПа при 2000 кг / м 3 до 5 МПа при 500 кг / м 3 .

Пример использования высокопрочного микрокремнеземного бетона — одно из самых высоких в мире зданий из железобетона, 311 Саут-Вакер-Драйв, Чикаго.В конструкции использованы микрокремнеземные бетоны различной прочности. Это позволило использовать ту же опалубку для колонн от первого до последнего этажа. Было использовано около 84 000 м 3 бетона; от 83 МПа для первых 14 этажей и от 69 до 52 МПа наверху. За счет использования высокопрочного бетона для получения колонн одинакового размера была достигнута экономия по сравнению с обычными расчетными количествами на 3000 т арматурной стали и 7650 м 3 бетона.Экономия объема бетона прямо эквивалентна увеличению пространства внутри здания и, следовательно, увеличению прибыли для клиента.

Повышенная прочность на растяжение и изгиб важна для использования микрокремнезема в строительстве полов, мостов или проезжей части. Повышенная прочность на растяжение позволяет уменьшить толщину плиты при сохранении высокой прочности на сжатие, тем самым снижая общий вес плиты и стоимость. Еще одна особенность микрокремнеземного бетона с очень высокой прочностью 100–120 МПа — это использование высокого модуля упругости 45–50 ГПа.Здания могут быть спроектированы таким образом, чтобы противостоять эффектам усталости, которые могут вызвать разрушение конструкции при использовании обычных бетонов.

11.7.3 Определение прочности

Использование микрокремнезема из-за его долговечности уточняется все чаще. Приведены некоторые примеры.

11.7.3.1 Storebaelt, Дания

Этот гигантский инфраструктурный проект, связывающий два основных острова Дании, имеет очень подробную конкретную спецификацию, включая использование от 4% до 8% микрокремнезема в виде суспензии (рис.11.20). Философия заключается в том, что микрокремнезем защищает от коррозии, вызванной ASR и хлоридом. 108

Рис. 11.20. Западный мост Storebaelt, Дания.

11.7.3.2 Норвежские мосты

В норвежском кодексе мостов Управления автомобильных дорог и мостов установлены стандартные требования к использованию микрокремнезема в бетоне. 109

Отсутствие воздействия хлоридов 0% –2% Умеренное воздействие хлоридов 3% –5% Сильное воздействие хлоридов 8% –10%

Целью является обеспечение надлежащей стойкости к хлоридам и образованию накипи солевого инея и улучшение свойств свежего бетона.

11.7.3.3 Бетон на Ближнем Востоке

В предложении о требованиях к строительству в районе Персидского залива, Rasheduzzafar et al. 110 предложил, чтобы использование микрокремнезема было одним из вариантов предотвращения воздействия хлоридов и сульфатов на бетон. Высококачественный микрокремнеземный бетон был использован в башне Байнуна в Абу-Даби, в прибрежном отеле Burj Al-Arab, который является самым высоким в мире отелем на высоте 321 м, Aluminium Bahrain Potline no. 4 (для высокой электрической и абразивной стойкости), расширение аэропорта Дубая и ряд электростанций и опреснительных установок по всей Саудовской Аравии.В самом высоком здании в мире (2014 г.) Бурдж-Халифа использовалась тройная смесь цемента — портландцемент с умеренной сульфатостойкостью (56%), летучая зола (37%) и микрокремнезем (7%) для достижения нулевой водопроницаемости и очень низкой устойчивости к хлоридам. значения (среднее RCPT 590 кулонов) для свайной смеси 60 МПа. Высокопрочные и модифицированные реологические смеси были разработаны для закачки (600 + м по вертикали) и заливки надстройки (рис. 11.21).

Рис. 11.21. Бурдж-Халифа.

11.7.3.4 Мост Цин Ма, Гонконг

Один из самых длинных в мире однопролетных автомобильных и железнодорожных мостов с центральным пролетом 1377 м, построенный с использованием 400000 м 3 высокопрочного бетона, включая использование двух тройных мостов. смешивать смеси.

opc – ggbs (65%) микрокремнеземный бетон был использован для опор скользящей формовки 111 , а смесь opc – fa – микрокремнезем использовалась для опорных опор проезжей части и других конструкций. Очень узкая спецификация привела к разработке одного из самых прочных бетонов, когда-либо производимых в регионе (рис.11.22).

Рис. 11.22. Мост Цин Ма, Гонконг.

11.7.3.5 Нортумберлендский мост (Новая Шотландия — остров Принца Эдуарда, Канада)

Мост соединяет островную провинцию острова Принца Эдуарда с материковой частью Канады. Длина моста составит 12,9 км, расчетный срок эксплуатации — 100 лет. Прочность бетона по отношению к проникновению хлоридов, сульфатному воздействию, замерзанию и оттаиванию, стойкость к истиранию и реакционная способность щебня и заполнителя рассматриваются при дозировании бетонных смесей, где широко используются микрокремнезем и летучая зола. 112

11.7.3.6 Автостоянка международного аэропорта Индианаполиса

Этот проект приведен в качестве примера экономичного и устойчивого проектирования с использованием высокопрочного микрокремнеземного бетона. К этой работе был применен «коллективный подход». Конструкция должна прослужить не менее 75 лет без капитального ремонта и включает в себя пространство для 7100 автомобилей на 5 уровнях, открытых для непогоды. Это означает не только местные погодные эффекты, но и использование противообледенительных солей зимой, которые будут концентрироваться в конструкции в концентрированных количествах на днище транспортных средств.Дизайн был разработан с использованием программного обеспечения Life365 для максимального срока службы и долговечности, с использованием тройной смеси opc, летучей золы и микрокремнезема с некоторыми переработанными заполнителями. Смесь была проверена на предмет оптимального размещения и оборачиваемости, а структурная инженерия была изменена с учетом прочности смесей. Следовательно, большие длинные балки и прочные колонны давали гораздо больше места внутри конструкции. Прирост прочности позволил провести дополнительное напряжение через 20 часов (нагревание проводилось зимой), что позволило сократить время завершения.Бетон не подвергался поверхностной обработке (эпоксидная краска или герметик). Стоимость таких конструкций определяется в расчете на одно место — обычно около 15 000 долларов на одно место. Парковка в аэропорту Индианаполиса была рассчитана из расчета 12 000 долларов на одно место, что дало экономию затрат на строительство в размере 21,3 миллиона долларов. В сочетании с ожидаемой экономией на обслуживании в размере более 40 000 долларов в год, конструкция не только экономична, но и позволяет использовать экологически безопасное строительство (рис. 11.23). 113

Фиг.11.23. Гараж в аэропорту Индианаполиса. Прочные колонны и большие балки создают свободное пространство. Обратите внимание, что на поверхность бетона не будут наноситься никакие краски или покрытия.

Бетон с напылением — свойства, материалы и применение в строительстве

🕑 Время считывания: 1 минута.

Торкрет-бетон или торкрет-бетон также называют торкрет-бетоном и используется для быстрого строительства бетона. Торкрет-бетон используется для ремонта поврежденных зданий, подземных сооружений, таких как резервуары для хранения, футеровки туннелей, а также для новых построек.Обсуждаются свойства, материалы и области применения напыляемого бетона. Стабилизация и поддержка конструкций может быть достигнута с наилучшим качеством и производительностью с помощью инновационной строительной техники, называемой «напыляемый бетон». Метод напыления бетона использует человека, машину и бетон. Это высокоэффективный материал, и человек, назначенный для этой цели, должен приобрести большие навыки и целеустремленность в применении. Гарантируется полная зависимость от машины и распыляемого бетона, так как это «трехкомпонентный успех», т.е.е. человек, машина и бетон. Качество и взаимодействие между этими тремя материалами определяют предельную прочность и характеристики напыляемого бетона. Это гибкий, экономичный и быстрый метод строительства, требующий более высокой механизации и работающий, обученный или специализирующийся на этом. История напыляемого бетона Бетон считается более универсальным строительным материалом, более прочным и выгодным для более массивных конструкций. Текучесть бетона до того, как он начнет схватываться, помогает получить любую необходимую форму.Единственный недостаток состоит в том, что мы должны принести опалубку или опалубочные работы в зависимости от формы, которую должна принимать конструкция. В 1895 году куратор доктор Карлтон Экли искал устройство, которое поможет в создании моделей доисторических животных. Даже если бы форму каркаса можно было сформировать, было трудно заставить раствор принимать эту форму обычным методом. Для этого доктор Экли разработал устройство, облегчающее распыление растворной смеси. Был разработан однокамерный сосуд высокого давления, содержащий смесь цемента, песка и воды.Когда сосуд находится под давлением сжатого воздуха, смесь будет распыляться через сопло. Внутри была встроена струя воды, так как, когда цемент и песок находятся под давлением, они гидратируются в области водяных брызг и выходят в виде растворной смеси. Это оборудование называется «цементный пистолет ». Эта система работает на основе «процесса сухой смеси », поскольку сухая смесь гидратируется отдельно. Позже это было изменено «методом истинного оружия ». Настоящий метод оружия изначально смешивает все три элемента, т.е.е. цемент, песок и воду перед перекачкой. Следовательно, в этой системе используется «мокрый процесс ». Бетон с напылением Vs. Торкрет-бетон Напыленный бетон также называют Gunite. В некоторых областях напыляемый бетон также называют торкрет-бетоном. Но торкрет-бетон — это смесь, содержащая заполнитель с максимальным размером 10 мм. Свойства напыляемого бетона По сравнению с заливным бетоном распыленный бетон приобретает определенные свойства, которые делают его уникальным и превосходным.Уникальные свойства достигаются благодаря различным методам смешивания, транспортировки и размещения, а не используемым материалам компонентов. Свойства напыляемого бетона на основе следующих объяснены ниже:- Водоцементное соотношение

- Прочность

- Плотность и проницаемость

- Морозостойкость

- Адгезия и прочность сцепления

- Толщина

Составляющие материалы для напыляемого бетона