Температурное расширение бетон — Справочник химика 21

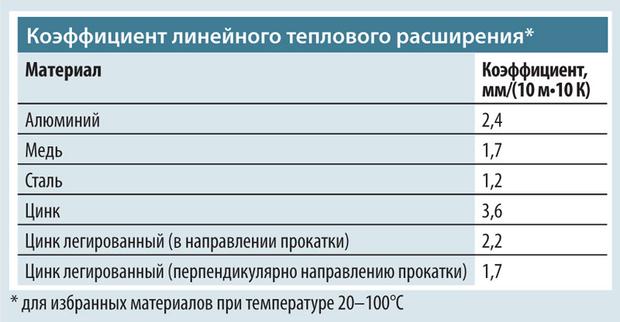

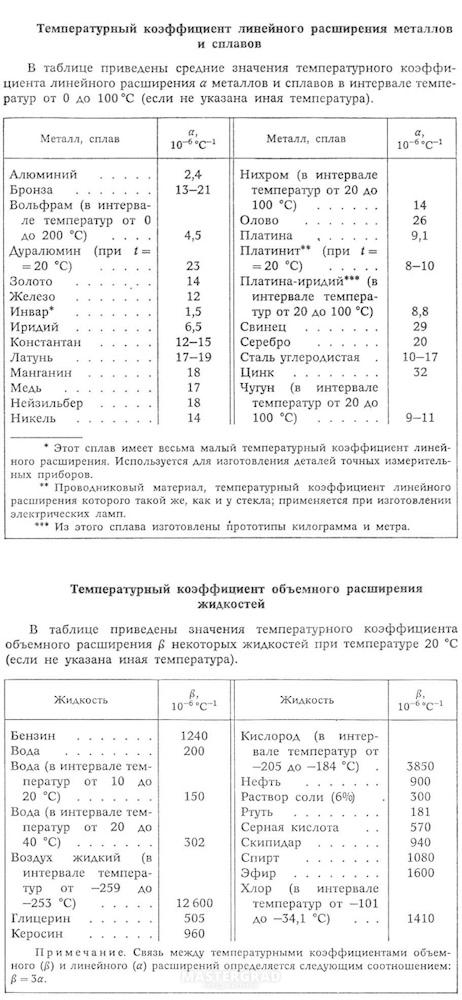

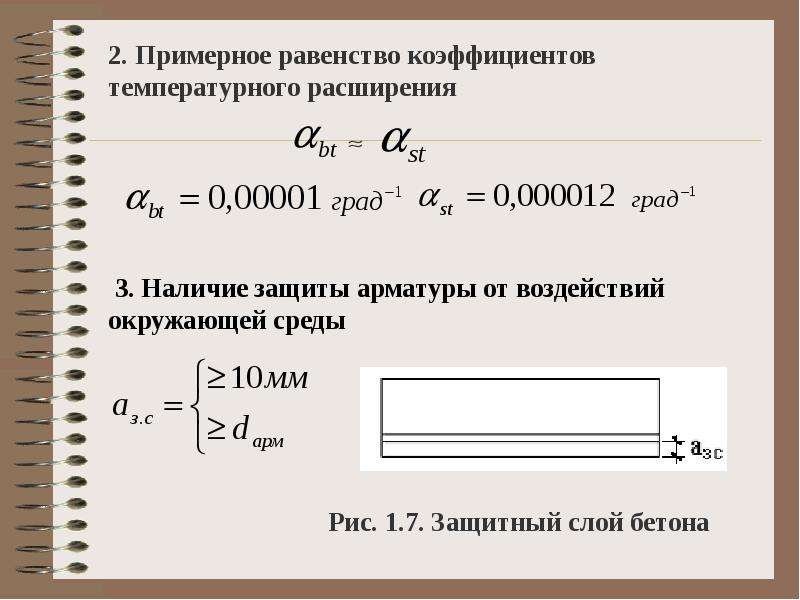

Коэффициент линейного температурного расширения для жаростойких бетонов на глиноземистом цементе и заполнителе из хромита в интервале температур от 20 до 900° С равен [c.43]Так как коэффициенты температурного расширения бетона и стали по величине очень близки, то температурные напряжения не нарушают монолитности железобетона. [c.28]

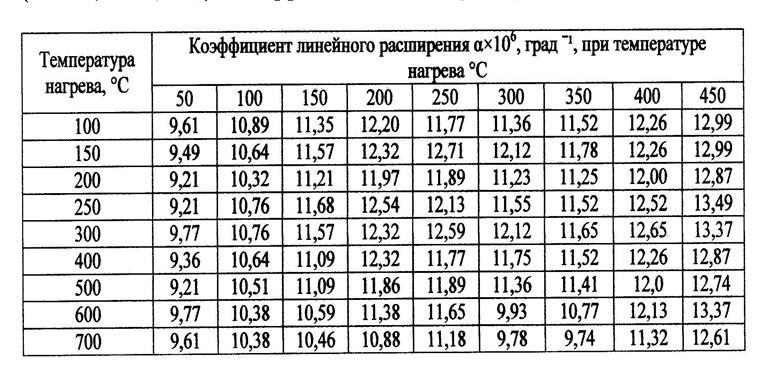

Температурный коэффициент линейного расширения бетонов [c.188]

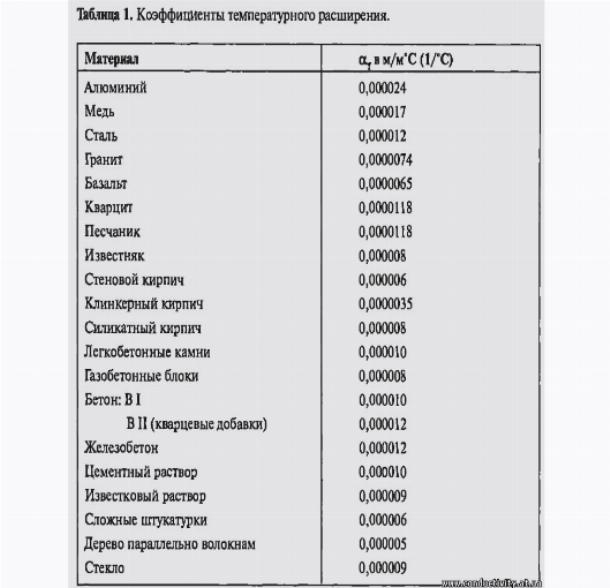

Коэффициент температурного расширения бетона составляет 0,00001. Коэффициент усадки принимается 0,00015 таким образом, на 1 м длины бетонного сооружения усадка составляет 0,15 мм. Необходимо отметить, что быстротвердеющий, белитовый и пуццолановый портландцементы обычно дают большую усадку бетона усадка бетона большая происходит также при использовании мелкозернистых и пористых заполнителей.

Обмуровка трубчатых печей. Обмуровка печи включает слой из фасонного огнеупорно-изоляционного кирпича толщиной до 250 мм и наружный слой тепловой изоляции. Для придания прочности и защиты от атмосферных воздействий обмуровку снаружи закрывают стальным кожухом. Применяют также печи с монолитной обмуровкой из жаропрочного бетона. Обмуровку крепят на специальных подвесках и кронштейнах, которые соединены с каркасом печи (рис. Х1-6). Боковые поверхности кирпича иногда выполняют волнистыми для обеспечения большей герметичности печи. Для возможности теплового расширения кладки устраивают температурные швы, заполненные мягкой, легко деформируемой тепловой изоляцией (например, асбестом). [c.194]

В жаростойком железобетоне арматуру располагают в местах, где температура не превышает 350° С. При более высоких температурах температурное расширение арматуры больше, чем у бетона, [c.72]

В строительстве часто необходимо иметь цемент, отличающийся малым тепловыделением. Он предназначается для массивных бетонных конструкций, например, в гидротехнических сооружениях. При твердении цемента с большим экзотермическим эффектом возникает температурное расширение бетона, причем он сильно расширяется во внутренних частях массива и в меньшей степени в наружных частях, которые подвергаются естественному охлаждению воздухом или водой. Скорость и степень охлаждения тоже различны в разных зонах конструкции. Объемные деформации, возникающие при неравномерных расширении и сжатии бетона, вызывают образование трещин и иногда приводят к разрушению сооружений. Для получения цемента, обладающего небольшим тепловыделением, клинкер должен изготовляться с относительно невысоким содержанием трехкальциевого силиката и трехкальциевого алюмината.

Он предназначается для массивных бетонных конструкций, например, в гидротехнических сооружениях. При твердении цемента с большим экзотермическим эффектом возникает температурное расширение бетона, причем он сильно расширяется во внутренних частях массива и в меньшей степени в наружных частях, которые подвергаются естественному охлаждению воздухом или водой. Скорость и степень охлаждения тоже различны в разных зонах конструкции. Объемные деформации, возникающие при неравномерных расширении и сжатии бетона, вызывают образование трещин и иногда приводят к разрушению сооружений. Для получения цемента, обладающего небольшим тепловыделением, клинкер должен изготовляться с относительно невысоким содержанием трехкальциевого силиката и трехкальциевого алюмината.

Коэффициент линейного температурного расширения бетона на периклазовом цементе при нагревании до 1450° С равен 1,47%. Термостойкость жаростойких бетонов на шамотном заполнителе— 15—25 водяных теплосмен, а на хромитовом — порядка 5. Объемная масса бетонов с хромитовым заполнителем 3200 кг/м , а с шамотным — 1800—2000 кг1м . [c.43]

Объемная масса бетонов с хромитовым заполнителем 3200 кг/м , а с шамотным — 1800—2000 кг1м . [c.43]

В жаростойком железобетоне арматуру располагают в местах с температурой, не превышающей 350° С. При более высоких температурах температурное расширение арматуры больше, чем температурное расширение бетона, сцепление арматуры с бетоном нарушается, арматура корродирует, расширяется и разрушает бетон. [c.174]

К разрушению бетонного тела приводят и внутренние причины — высокая водопроницаемость, взаимодействие щелочей цемента с кремнеземом заполнителя, изменение объема из-за различия температурного расширения цемента и заполнителя, образование соединений с увеличением объема твердой фазы в условиях, когда структура цементного камня окончательно сформировалась (образование гидроксида кальция или. магния, гидросульфоалюминатов кальция). [c.367]

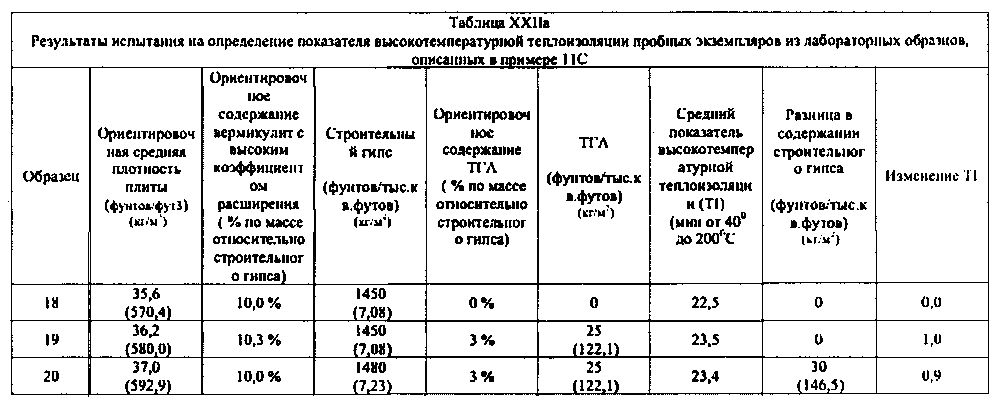

Предел прочности, МПа, при. сжатии растяжении изгибе Адгезия к бетону, МПа Коэффициент линейного температурного расширения в пределах температур 40… 100 °С, ГС [c.92]

сжатии растяжении изгибе Адгезия к бетону, МПа Коэффициент линейного температурного расширения в пределах температур 40… 100 °С, ГС [c.92]

В номинальных режимах эксплуатации АЭС рабочие параметры установки сохраняются примерно постоянными (для ВВЭР-440 с учетом данных 1 гл. 2 давление и температура на входе составляют 12,7 МПа и 265 °С, а на выходе — 12,4 МПа и 296 °С). Расход теплоносителя через реактор составляет около 43 000 м /ч, Давление в контуре, стационарные температурные смещения и напряжения от весовых нагрузок определяются с использованием общей расчетной схемы. Весовые нагрузки из-за массивности оборудования АЭУ оказьшаются весьма значительными. Суммарная масса оборудования составляет около 10% от массы бетонных сооружений, заключающих в себя установку. Эта характеристика АЭУ важна для проектирования опор, анализа отклика на сейсмические воздействия и нагрузки, обусловленные аварийными режимами эксплуатации АЭС, Опорные конструкции должны допускать температурные расширения и быть достаточно жесткими, поскольку они строго влияют на собственные колебания всей системы АЭС, даже контролируя их, что также важно для учета влияния землетрясений и аварийных нагрузок.

К разрушению бетонного тела приводят и внутренние причины — высокая его водопроницаемость, взаимодействие щелочей цемента с кремнеземом заполнителя, изменение объема из-за различия температурного расширения цемента и заполнителя. Поскольку эти вопросы рассмотрены в главе, посвященной свойствам бетонов, остановимся на внешних причинах коррозии цементного камня и бетона, возникающих в результате физического и химического взаимодействий материала с окружающей средой. [c.368]

Результаты испытаний образцов бетона с магнезитовым заполнителем показывают постепенное снижение прочности от 100 до 1100°. Снижение прочности в этом интервале температур можно объяснить частичным нарушением структуры образцов, происходящим в результате температурного расширения зерен периклаза (магнезита), обладающего значительным термическим коэффициентом линейного расширения (а р.

Коэффициент температурного расширения к-бетона в пределах температур от 20 до 300° равен 0,000008, если Д/ вычислять как разность между длиной нагретого образца и длиной образца после охлаждения его вновь до 20°, и 0,000004, если Д/ относить к первоначальной длине образца. Такая разница объясняется тем, что при нагревании к-бетона до 300° происходит не только тепловое расширение материала, но и другие физико-химические процессы, вероятно связанные с дальнейшей дегидратацией геля ЗЮз и уменьшением первоначального объема материала. [c.110]

Для температур, не превышающих 500—550°, В. И. Мурашек считает возможным в качестве мелкого заполнителя применять, естественные или искусственные пески, обосновывая это тем,, что при размере зерен до 5 мм их температурное расширение и физическая анизотропность не могут существенно повлиять на снижение прочностп бетона. В. И. Мурашев не рекомендует применять пески из доломита и мергеля, а также из доломитизи-рованного и мергелистого известняков, так как температура диссоциации углекислого магния лежит в пределах 400—500°, а примесь глинистых веществ и магнезии к известняку снижает температуру его диссоциации.

Недостатком подобной облицовки кроме уже упомянутой относительно низкой границы температур применения и большого температурного расширения, что при сочетании с армированным бетоном очень неблагоприятно, является хрупкость этого материала при низких температурах.

Необходимо, однако, предупредить читателя о то.м, что пленка из пластифицированного поливинилхлорида обладает большим температурным расширением при высоких температурах она размягчается, а при низких — становится хрупкой. Из-за этого, например, ее нельзя рекомендовать для форм, в которых твердение бетона ускоряют с помощью пропаривания. [c.174]

Из-за этого, например, ее нельзя рекомендовать для форм, в которых твердение бетона ускоряют с помощью пропаривания. [c.174]

Фундамент печи, выложенный из кирпича или бетона, делают полым для. вентилирования и возможности осмотра днища кожуха. Кожух печи сваривают из обечаек, изготовленных из листового железа толщиной 12—15 мм, имеющих ребра жесткости. Изнутри кожух печи тщательно футеруют фасонным пришлифованным шамотовым кирпичом с пористостью, не превышающей 16%. Кирпич кладут на специальной замазке, состоящей, например, из тонкоразмолотого полевого шпата, замешанного на калиевом жидком стекле. Между кожухом и футеровкой укладывают асбестовые листы для теплоизоляции и амортизации усилий от температурных расширений кладки. Так как давление газов в печи доходит до 200—250 мм рт. ст., то сочленение футеровки с электродами, фурмами, леткой и другими элементами тщательно уплотняют. [c.100]

Цемент широко применяют также для изготовления самостоятельного строительного материала — бетона. Последний представляет собой смесь цементного теста с песком и каменной мелочью естественного или искусственного происхождения (гравий, щебень, обломки кирпичей и т п.). Хорошо перемешаннук> бетонную смесь укладывают в формы, где она затвердевает. Очень часто внутри этих форм предварительно устанавливают каркасы из железа, с которым бетон имеет почти одинаковый коэффициент температурного расширения и хорошо сцепляется. Такие сооружения носят название железобетонных.

Последний представляет собой смесь цементного теста с песком и каменной мелочью естественного или искусственного происхождения (гравий, щебень, обломки кирпичей и т п.). Хорошо перемешаннук> бетонную смесь укладывают в формы, где она затвердевает. Очень часто внутри этих форм предварительно устанавливают каркасы из железа, с которым бетон имеет почти одинаковый коэффициент температурного расширения и хорошо сцепляется. Такие сооружения носят название железобетонных.

Также довольно остро стоит вопрос о восприятии температурных деформаций. Термореактивные смолы и бетоны на их основе имеют коэффициент температурного расширения (к. т. р.) значительно (в 2—3 раза) больший, чем у цементного камня и цементных бетонов [порядка (30 20) 10 против (15 10) 10 соответственно]. [c.13]

Фундаменты для компрессоров малой мощности (до 50 кВт) сооружают из бетона, для компрессоров и двигателей внутреннего сгорания большой мощности — из железобетона. Бетон — искусственный каменный материал, который получается в результате затвердения смеси цемента (вяжущего), щебня, песка (заполнителей) и воды. Железобетон — сочетание бетона и стальной арматуры, монолитно соединенных и работающих в конструкции как единое целое. Совместная работа материалов в железобетоне обеспечивается прочным сцеплением бетона с арматурой, относительной близостью значений температурных коэффициентов линейного расширения обоих материалов. [c.33]

Бетон — искусственный каменный материал, который получается в результате затвердения смеси цемента (вяжущего), щебня, песка (заполнителей) и воды. Железобетон — сочетание бетона и стальной арматуры, монолитно соединенных и работающих в конструкции как единое целое. Совместная работа материалов в железобетоне обеспечивается прочным сцеплением бетона с арматурой, относительной близостью значений температурных коэффициентов линейного расширения обоих материалов. [c.33]

Кроме перечисленных факторов, на работу уплотнений РВП ТКЗ первых выпусков значительное влияние оказывают температурные деформации каркаса котла, каркаса РВП, железобетонной тумбы и газовых коробов. Это связано с тем, что нижняя опора РВП не связана конструктивно с верхней, направляющей, опорой. В результате этого верхняя часть каркаса РВП, соединенная с каркасом котла, при нагревании расширяется и уводит верхнюю опору относительно нижней, установленной на железобетонной тумбе. Так как бетон и металл имеют различные коэффициенты линейного расширения, то при изменении температуры наружного воздуха ротор и корпус могут несколько смещаться относительно друг друга по высоте. На некоторых котлах ТКЗ верхняя балка РВП, в которой установлены направляющие подшипники, связывает все четыре воздухоподогревателя (котел ТПП-110). Во время работы балка нагревается (до 130—150° С) и в результате ее расширения опоры уходят от оси котла. Патрубки дымовых газов присоединены к общему коробу, который при нагревании расширяется и перекашивает корпус РВП. [c.119]

На некоторых котлах ТКЗ верхняя балка РВП, в которой установлены направляющие подшипники, связывает все четыре воздухоподогревателя (котел ТПП-110). Во время работы балка нагревается (до 130—150° С) и в результате ее расширения опоры уходят от оси котла. Патрубки дымовых газов присоединены к общему коробу, который при нагревании расширяется и перекашивает корпус РВП. [c.119]

ОГНЕСТОЙКОСТЬ — способность материала сохранять физико-меха-нические свойства при воздействии огня в условиях пожара. У одних материалов (доломита, известняка, мрамора) воздействие огня вызывает хим. разложение, другие материалы (алюминий) плавятся, третьи (бетон, гранит, сталь) деформируются. Так, бетон под воздействием высокотемпературного пламени частично теряет прочность от внутренних напряжений, возникающих вследствие различия температурного коэфф. линейного расширения цементного камня и крупного заполнителя. Кроме того, при т-ре выше 500° С начинается разложение гидрата окиси кальция в структуре цементного камня. Одновременно разрыхляются зерна кварца в песке и крупном за- [c.93]

Одновременно разрыхляются зерна кварца в песке и крупном за- [c.93]

Под температурными деформациями понимают обратимые деформации, возникающие при нагреве или охлаждении материалов. Эти деформации принята оценивать температурным коэффициентом линейного расширения (ТКР). У большинства полимеров значение ТКР значительно выше [для термопластов (0,5—5) 10 1/°С], чем у бетона и стали (1-10- 1/°С). [c.21]

Примечание 1. Эмпирические формулы для вычисления температурного коэффициента линейного расширения бетонов в интервале температур от —30″ до 0°С ( ) и от О до +40°С ) я з вискиости от лажностк по объему т (%) и температуры Г °С следующее [c.189]

Во избежание подсоса воздуха или потерь газа температурные швы обычно заполняются маловлажной огнеупорной массой с добавкой 25—30% асбеста по объему. При заделке в кладку пода стелюг, балок и т. п. между кладкой и. металлом оставляют температурные швы для свободного расширения металла при нагревании. При укладке жаростойких бетонов температурные швы должны быть предусмотрены проектом. Типовые температурные швы приведены на рис. 60. [c.262]

При укладке жаростойких бетонов температурные швы должны быть предусмотрены проектом. Типовые температурные швы приведены на рис. 60. [c.262]

Так, например, временное сопротивление на разрыв синтетических волокон типа нейлон, капрон достигает 8000 кГ1см при объемном весе около 1 г/см . Однако низкий модуль упругости (до 50 000 кГ см ), слишком высокий коэффициент температурного расширения (удлинения) а=(8—10) 10- и сравнительно большая ползучесть под нагрузкой не позволяют использовать их в качестве арматуры для бетонных конструкций. [c.90]

Если пластмассовый трубопровод залит в бетон, то он окажется прочно зафиксированным в бетоне каждым соединительным устройством и каждой фасонной частью, если даже бетон не образует сцепления с пластмассовой поверхностью трубы. Трубопровод будет неподвижен в бетоне и лишен возможности расширения. Трубы же уложенные в свободный или стабилизированный цементом материал Le a не будут иметь такой жесткой фиксации и потому должны рассматриваться как свободно уложенные. В таких трубопроводах температурные расширения гасятся либо в муфтах, либо за счет смещения водоотводящих трубопроводных патрубков. [c.78]

В таких трубопроводах температурные расширения гасятся либо в муфтах, либо за счет смещения водоотводящих трубопроводных патрубков. [c.78]

Аппарат представляет собой кожухотрубный вертикальный одноходовой теплообменник, который имеет две трубные решетки нижнюю толщиной 15 мм и верхнюю толщиной 155 мм. В горячей камере устанавливается распределитель потока. Нижний корпус футерован жаропрочным бетоном. ЗИА соедп-нен циркуляционными трубами с барабаном-паросборником.. Удовлетворительные эксплуатационные характеристики работы и простота обслуживания способствуют широкому распространению аппаратов, несмотря на необходимость применения массивного прочного корпуса (в условиях получения пара высоких, параметров) и ряд конструктивных недостатков. Ввиду того,, что трубные решетки работают при различных температурных перепадах (нижняя 650—450 °С и верхняя 260 °С, температура испарения воды 330°С) возникают трудности в креплении концов труб за счет разницы в величине линейного расширения. Кроме того, возникают осложнения, связанные с газодинамикой потока, который, выходя из центрального штуцера с температурой 800—870 °С, должен быть равномерно распределен по всем трубам. Неравномерность потока пирогаза по охлаждающим трубкам ЗИА вызывает местное переохлаждение пирогаза и как результат — конденсацию компонентов тяжелых смол, их полимеризацию, захват ими частиц кокса и сажи, содержащихся в газе, что способствует забивке труб, расположенных преимущественно по периферии распределительной решетки. [c.122]

Кроме того, возникают осложнения, связанные с газодинамикой потока, который, выходя из центрального штуцера с температурой 800—870 °С, должен быть равномерно распределен по всем трубам. Неравномерность потока пирогаза по охлаждающим трубкам ЗИА вызывает местное переохлаждение пирогаза и как результат — конденсацию компонентов тяжелых смол, их полимеризацию, захват ими частиц кокса и сажи, содержащихся в газе, что способствует забивке труб, расположенных преимущественно по периферии распределительной решетки. [c.122]

Теплостойкость П. на основе различных связующих следующая (в °С) фурановые смолы — 150—200, эпоксидные — 80—120, полиэфирные — 70—100, фенольные — 120—180. Температурный коэфф. линейного расширения П. в 2—6 раз превышает этот показатель для стали и обычного бетона при повышенци темп-ры от —40- до 60 °С он изменяется от 20-10 °С до 60-10 °С . Теплопроводность П. на основе мономера [c.439]

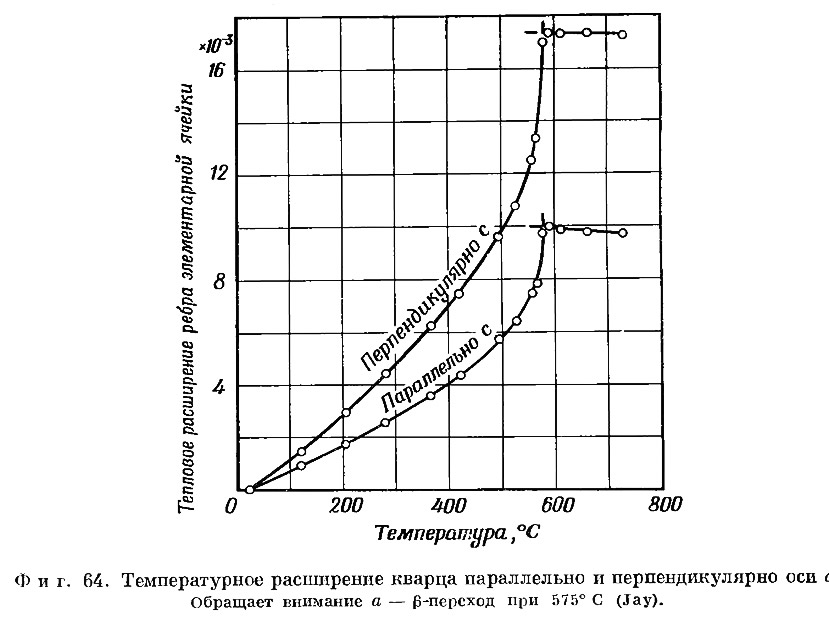

Н. А. Житкевич к числу основных причин, вызывающих снижение прочности обычного бетона при его нагревании, относит наличие кварцевого песка. Известно, что переход модификации -кварца в а-кварц при температуре 573° сопровождается значительным скачкообразным изменением объема, что нарушает структуру бетона. Неравномерное расширение кристаллов некоторых минералов по различным осям симметрии также способствует нарушению структуры бетона при нагревании. Кроме того, основными причинами, вызывающими снижение прочности бетона при его нагревании, являются возникновение внутренних напряжений и повреждение структуры вследствие разности температурных деформаций цементного камня и заполнителя. [c.15]

Известно, что переход модификации -кварца в а-кварц при температуре 573° сопровождается значительным скачкообразным изменением объема, что нарушает структуру бетона. Неравномерное расширение кристаллов некоторых минералов по различным осям симметрии также способствует нарушению структуры бетона при нагревании. Кроме того, основными причинами, вызывающими снижение прочности бетона при его нагревании, являются возникновение внутренних напряжений и повреждение структуры вследствие разности температурных деформаций цементного камня и заполнителя. [c.15]

Температурные деформации. При нагреве до 100° затвердев-пше цементные растворы теряют небольшое количество воды. При этом увеличение объема затвердевшего раствора вследствие теплового расширения его компенсируется уменьшением объема этого раствора, вызванным испарением воды. Структура цементного камня при этом Не нарушается. При дальнейшем повышении температуры объем отвердевшего цементного раствора уменьшается, что связано с нарушением структуры цементного камня. Усадка цементного камня объясняется уплотнением его при высыхании коллоидальных веществ, образовавшихся в процессе твердения цемента. Особенно большое значение приобретают характер и величина относительных деформаций бетонных футеровок при их армировании металлической сеткой и наличие шпилек, стержней или кольцевых перегородок. Козфф1щиент линейного расширения стали Ст.З с повышением температуры от 100 до 500° увеличивается с 11,9-10 до 14,2-10″ , а нержавеющей стали типа 1Х18Н9Т — с 16,6- 10 до 17,9 10 . [c.34]

Усадка цементного камня объясняется уплотнением его при высыхании коллоидальных веществ, образовавшихся в процессе твердения цемента. Особенно большое значение приобретают характер и величина относительных деформаций бетонных футеровок при их армировании металлической сеткой и наличие шпилек, стержней или кольцевых перегородок. Козфф1щиент линейного расширения стали Ст.З с повышением температуры от 100 до 500° увеличивается с 11,9-10 до 14,2-10″ , а нержавеющей стали типа 1Х18Н9Т — с 16,6- 10 до 17,9 10 . [c.34]

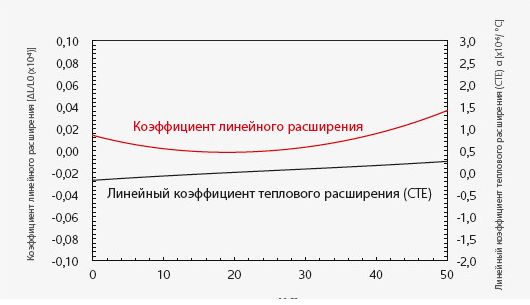

| | Адрес этой страницы (вложенность) в справочнике dpva.ru: главная страница / / Техническая информация / / Материалы / / Строительные материалы. Физические, механические и теплотехнические свойства. / / Бетон. Бетонный раствор. Раствор. Свойства и характеристики. / / Плотность бетона. Усадка и набухание бетона. Теплоемкость, теплопроводность и линейный коэффициент теплового расширения бетона. Физические, механические и теплотехнические свойства. / / Бетон. Бетонный раствор. Раствор. Свойства и характеристики. / / Плотность бетона. Усадка и набухание бетона. Теплоемкость, теплопроводность и линейный коэффициент теплового расширения бетона.Поделиться:

| ||||||

| Если Вы не обнаружили себя в списке поставщиков, заметили ошибку, или у Вас есть дополнительные численные данные для коллег по теме, сообщите , пожалуйста. Вложите в письмо ссылку на страницу с ошибкой, пожалуйста.  | |||||||

| Коды баннеров проекта DPVA.ru Начинка: KJR Publisiers Консультации и техническая | Проект является некоммерческим. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Владельцы сайта www.dpva.ru не несут никакой ответственности за риски, связанные с использованием информации, полученной с этого интернет-ресурса. Free xml sitemap generator | ||||||

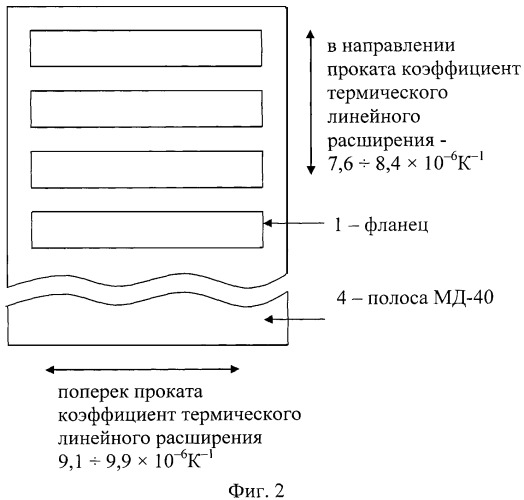

http://naftaros.ru — Коэффициент линейного расширения базальтопластика

С.П.Оснос, В.Н.Садков, М.Н.Киселев

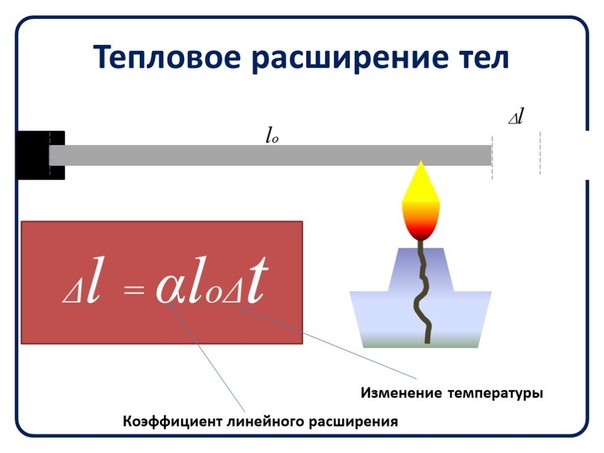

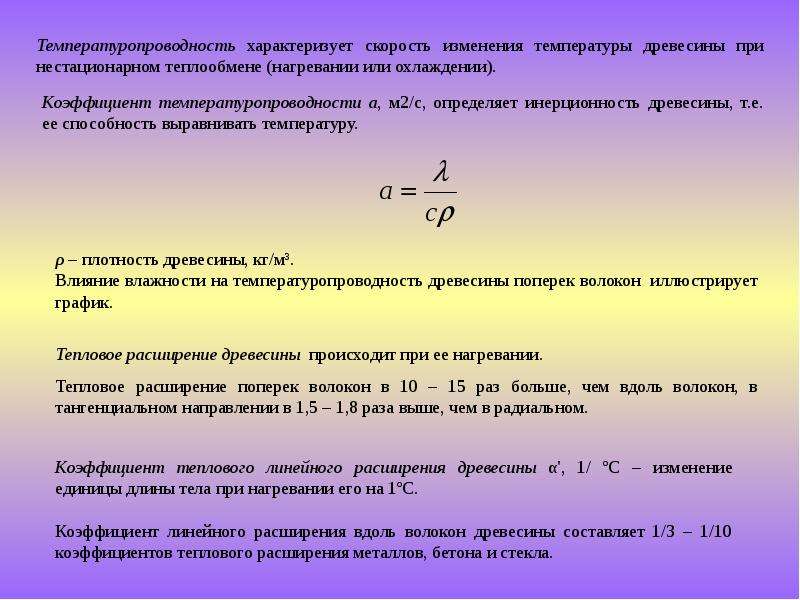

Тепловое расширение тел характеризуется линейным или объемным коэффициентом расширения.

Истинным коэффициент линейного расширения (истинным КТР) называется отношение увеличения линейного размера базальтопластикового стержня единичной длины к малому изменению температуры, вызвавшему изменение размера. На практике пользуются средним коэффициентом линейного расширения:

На практике пользуются средним коэффициентом линейного расширения:

Где L0 — длина стержня при начальной температуре Т0;

Lt — длина стержня, нагретого до температуры Т.

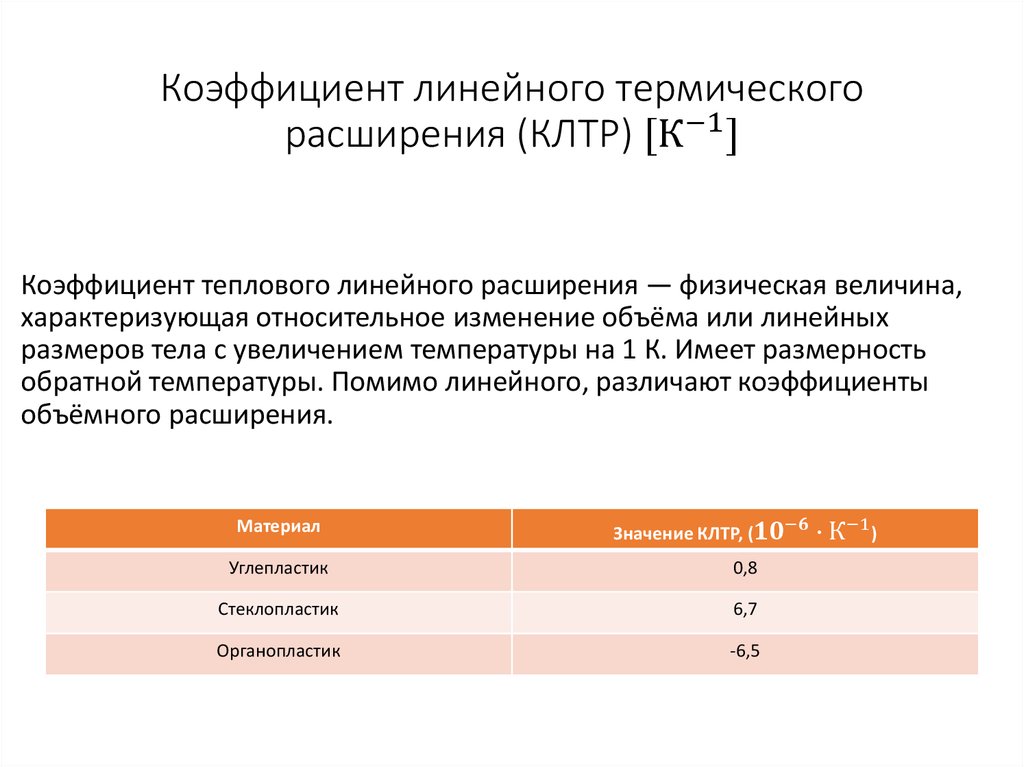

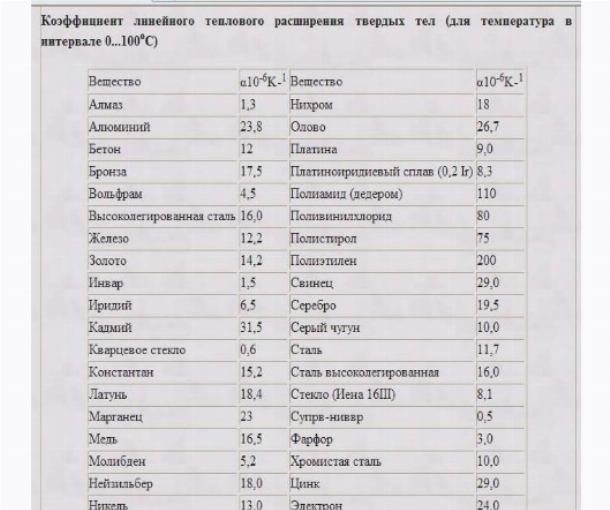

В таблице приводятся значения коэффициентов термического расширения некоторых материалов в интервале температур от 15°С до 200°С.

Коэффициенты термического расширения

№ п/п | Материал | a 107град-1 |

1 | 2 | 3 |

1 | Стекло кварцевое | 5,6 |

2 | Стекло листовое оконное | 95 |

3 | Стекло свинцовое (хрусталь) | 120 |

4 | Сталь | 117 |

5 | Медь | 170 |

6 | Серебро | 195 |

7 | Алюминий | 235 |

8 | Свинец | 300 |

9 | Цинк | 358 |

10 | Базальтопластик | 46 |

11 | Стеклопластик | 50 |

12 | Массивное стекло алюмобороси- | 60 |

13 | Стеклянное волокно алюмоборо- | 50 |

14 | Полиэфирные смолы | 800-2000 |

15 | Эпоксидные компаунды | 320-600 |

16 | Кварцевый песок | 5 |

КТР — одно из важнейших эксплуатационных свойств базальтопластика. Правильный подбор КТР для ряда важных областей применения этих материалов определяет не только качество получаемых изделий, но и саму возможность их изготовления.

Правильный подбор КТР для ряда важных областей применения этих материалов определяет не только качество получаемых изделий, но и саму возможность их изготовления.

Так, например, при применении базальтопластика в качестве арматуры бетонных изделий для предотвращения внутреннего растрескивания бетона при больших колебаниях температуры подбирают составляющие с близкими значениями КТР.

КТР базальтопластика определяется методом кварцевого дилатометра, сущность которого заключается в измерении абсолютного удлинения образца при его нагревании.

Измерение КТР образцов проводились на вертикальном кварцевом дилатометре типа ДКВ. Образец пластика длиной 50 мм и диаметром 5 мм, измеренный с точностью до 0,1 мм, помещали в находящуюся в печи кварцевую пробирку и укрепляли между шлифованной цилиндрической пластинкой из кварцевого стекла, покоящейся на сферической опоре, впаянной в дно пробирки, и торцом кварцевого стержня, передающего расширение измерителю — индикатору. Скорость подъема температуры в печи 3-4°С в минуту; температуру в печи измеряли хромель-алюмелевой термопары, ЭДС которой определяли потенциометром.

Коэффициент линейного расширения (a) определяли по формуле:

a — коэффициент линейного расширения в град-1;

Dl — показания индикатора с поправкой на расширение кварца,мк;

Dt — разность конечной и начальной температуры для выбранного при расчете интервала в гард;

l — длина образца в мм.

Коэффициент линейного расширения базальтопластика равен 46*10-7 град-1, стеклопластика 50*10-7 град-1(см.табл.)

В ы в о д

При определении коэффициента термического расширения базальтопластика в сравнении со стеклопластиком на эпоксиполиэфирном связующем установлено, что КТР обоих материалов находится в пределах 45*10-7 50*10-7 град-1 .

Следовательно, изделия из базальтопластика могут применяться также, как и изделия из стеклопластика в качестве арматуры для бетонных изделий.

Температурные деформации стеновых панелей ЖБИ

Температурные деформации стеновых железобетонных панелей .

Тема температурных деформаций и перемещений железобетонных конструкций в стыках под воздействием переменных температур, является одной из сложнейших в крупнопанельном домостроении.

Серьезные изменения температуры наружных конструкций и ее перепадов по всей толщине панели способны вызывать соответствующие деформации:

- изменение линейных размеров ЖБИ в плоскости самой панели

- выгибы из плоскости панелей

Анализ деформаций наружных и внутренних слоев железобетонных ограждающих конструкций выявляет наличие напряжений сжатия в более теплом слое и растягивающих в более холодном. Проще говоря, прогретый слой плиты всегда длиннее и растягивает собой холодный слой, в результате чего, стеновая панель естественно выгнется. Деформированное состояние панели в данном случае представляется в виде сферы, выгнутой в сторону нагретой поверхности. Вследствие различной степени закрепления панели по длине ее сторон и несимметричности проемов сфера эта неправильная. Этот процесс, в полной мере характерен как для однослойных, так и для жестко соединенных трехслойных панелей.

Вследствие различной степени закрепления панели по длине ее сторон и несимметричности проемов сфера эта неправильная. Этот процесс, в полной мере характерен как для однослойных, так и для жестко соединенных трехслойных панелей.

- Абсолютные значения деформаций прямо пропорциональны величине перепада температуры и квадрату длины панели.

- Линейные значения увеличения размеров плиты, в каждом конкретном случае, сильно зависят от материалов, применяемых производителем ЖБИ

Изменение линейного размера бетона под действием температуры характеризуется линейным коэффициентом теплового (температурного) расширения. Средний температурный коэффициент линейного расширения бетона 10*10¯6. Но в действительности этот коэффициент колеблется в зависимости от состава бетона и свойств составляющих материалов. С увеличением содержания цементного камня коэффициент линейного расширения увеличивается. Бетон на граните имеет коэффициент линейного расширения 9,8*10¯6 бетон на керамзите — 7,4*10¯6, а бетон на известняке — 8,6*10 6. Что касается арматуры, то Сталь и бетон, как основные составляющие любой железобетонной конструкции, имеют достаточно близкие коэффициенты температурного расширения. Этим обеспечиваются не существенные изначальные напряжения, и отсутствие скольжения арматуры, как на этапе производства ЖБИ, так и в условиях его нормальной эксплуатации.

Что касается арматуры, то Сталь и бетон, как основные составляющие любой железобетонной конструкции, имеют достаточно близкие коэффициенты температурного расширения. Этим обеспечиваются не существенные изначальные напряжения, и отсутствие скольжения арматуры, как на этапе производства ЖБИ, так и в условиях его нормальной эксплуатации.

В летний период, суточное колебание температурных железобетонных ограждающих конструкций, не защищенных от солнечной радиации, может превышать 30 градусов, что сопровождается серьезными температурными деформациями.

Специальными исследованиями установлено, что при нагревании до 42°С опытная трехслойная стеновая панель из бетона марки 200 длиной 3 м удлиняется на 2,5 и прогибается на 2,73 мм. При таких деформациях исчерпывается предел прочности бетона и образуются трещины на холодной (не нагреваемой) поверхности.

Линейное удлинение трубопроводов

Линейное удлинение трубопроводов

13.12. 2018

2018

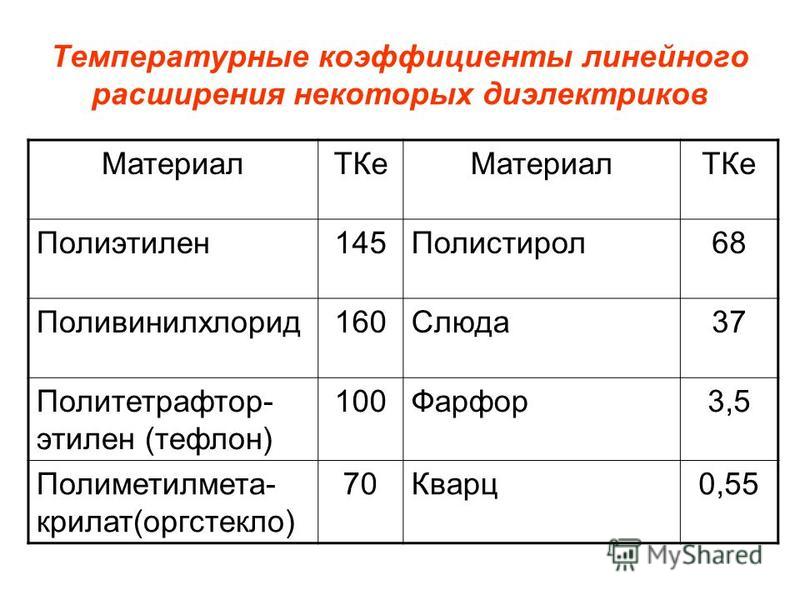

Планируя монтаж трубопровода, необходимо учитывать коэффициент линейного расширения материала (КЛР). Это физическая величина, отражающая изменение размеров тела при увеличении температуры (на 1К) и постоянном давлении. Материалы, из которых изготавливают трубы, обладают фиксированными значениями линейного расширения, что упрощает проектирование.

Параметры распространенных материалов

Для прокладки канализации применяются в основном металлические трубы, поскольку они обладают большей устойчивостью к влиянию внешней среды и повышенной общей долговечностью в сравнении с ПВХ и ПП. Сравним основные показатели популярных материалов.

-

Чугун – коэффициент линейного расширения составляет 0,0104 мм/м. При нагреве на 50оС каждые 100 м трубы увеличатся на 52 мм.

-

Нержавеющая сталь – КЛР равняется 0, 012 мм/м. Реальное удлинение составит 55 мм на 100 м трубы.

-

Медь – линейное расширение составляет около 0,017 мм/м.

При нагреве 100 трубы удлинится на 85 мм.

При нагреве 100 трубы удлинится на 85 мм.

Как видим, наиболее стойким к влиянию нагрева остается чугун – его КЛР приближен к показателям высококачественного бетона (линейное расширение 0,011 мм/м). Если при проектировании магистрали проигнорировать способность материалов к удлинению, готовый трубопровод при сезонных колебаниях температуры быстро потребует ремонта. Так, возникают трещины на швах, разгерметизация стыков, деформация системы, срыв креплений.

Нарастающие напряжения провоцируют громкий шум, снижается пропускная способность магистрали. Это особенно критично в случае прокладки сточной системы на предприятии или в многоквартирном доме. При малой протяженности канализации и ее размещении в условиях минимального колебания температуры коэффициентом линейного удлинения можно пренебречь. В остальных случаях избежать негативных последствий теплого расширения можно несколькими способами.

-

Самокомпенсация – подходит для достаточно упругих материалов и позволяет достичь снижения нагрузки на трубопровод за счет поворотных участков.

Использование эффекта позволяет сэкономить на дополнительных материалах, создании специализированных опорных конструкций. В этом случае во время монтажа мастер должен обеспечить должную подвижность поворотных участков без риска разгерметизации системы. Если этого эффекта недостаточно для устранения напряжений, дополнительно используется второй метод.

Использование эффекта позволяет сэкономить на дополнительных материалах, создании специализированных опорных конструкций. В этом случае во время монтажа мастер должен обеспечить должную подвижность поворотных участков без риска разгерметизации системы. Если этого эффекта недостаточно для устранения напряжений, дополнительно используется второй метод. -

Установка компенсаторов – наряду с этими приспособлениями, требуется монтаж чередующихся скользящих и неподвижных опор. Способ подходит для трубопроводов с большими прямыми участками или при недостаточном эффекте самокомпенсации. В большинстве случаев оправдана установка сильфонных компенсаторов, которые дешевле и практичнее П-образных приспособлений или устройства железобетонного канала.

-

Монтаж металлорукава – наиболее дорогостоящий и сложный способ, который обычно не используется в отношении канализационных магистралей. Позволяет компенсировать значительное тепловое удлинение на прямых участках трубы или при поворотах магистрали на 90-180 градусов.

Дополнительно рекомендуется использование умеренно жестких (обрезиненных) креплений, отсутствие ограничителей по торцам трубы, использование компенсирующих петель. Оптимальный способ предотвращения напряжений из-за нагрева трубы выбирается, исходя из способа прокладки, максимальных температурных колебаний, прочих факторов.

От чего зависит удлинение труб: методология расчета

Степень теплового удлинения магистрали зависит от нескольких основных факторов: максимальной температуры теплоносителя, условий окружающей среды в момент монтажа и при эксплуатации трубопровода. При этом учитываются длина прямого отрезка, КТР. Указанные значения отражаются в формуле, которая позволяет определить увеличение размеров для конкретной системы. В случае с литейным чугуном необходимо использовать такие расчеты:

ΔL=L*α*ΔT ΔL = изменение длины в мм, где:

L = длина трубы в м;

α = коэффициент линейного удлинения;

ΔТ = разница температур Tmax-Tmin.

Например: Длина трубы = 50 метров Tmax = +40°С Tmin = +4°C. Температура при установке = +25°С Δт (тепло) = (+40) – (+4) = +36°С ΔL = 50*0,015*36 =27 мм. Именно столько составит удлинение трубы на отрезке в 50 м.

Рекомендации по проектированию и монтажу трубопровода

На схеме расположения трубопровода необходимо предварительно отметить места монтажа неподвижных опор с учетом естественной компенсации теплового удлинения соединениями и отводами. Необходимо определить, достаточно ли свойств системы для гашения напряжений между жесткими креплениями. Если нет, следует продумать расположение осевых сильфонных компенсаторов. Необходимо заранее определить количество и расположение скользящих опор.

Компенсаторы актуально монтировать между неподвижными опорами, которые разделяют трубопровод на участки, расширяющиеся независимо друг от друга. Помните, что амплитуда возможного движения трубы перпендикулярно стене определяется расстоянием магистрали до нее. При монтаже вертикальных участков максимальный промежуток между опорами должен составлять 1 м (при наружном диаметре изделия до 35 мм) или 1,5 м (при большем наружном диаметре). Для любой запирающей или распределительной арматуры должны быть предусмотрены собственные жесткие крепления, предотвращающие передачу дополнительных напряжений на трубы.

Для любой запирающей или распределительной арматуры должны быть предусмотрены собственные жесткие крепления, предотвращающие передачу дополнительных напряжений на трубы.

Вывод

Литейный чугун остается наиболее надежным материалом для прокладки сточной системы в жилых постройках, производственных, административных и офисных зданиях. Он подвержен тепловому расширению гораздо меньше, чем другие популярные материалы. Это означает, что компенсировать увеличение длины изделия будет проще и дешевле, нежели в случае со сталью или дорогостоящей медью. Подобрать чугунные трубы и фитинги можно в нашем каталоге продукции от самого популярного бренда России.

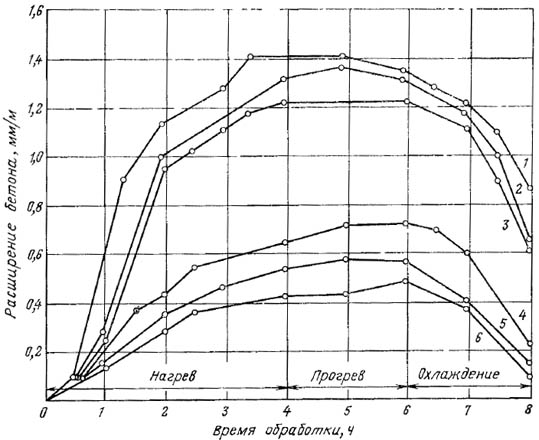

Технология тепловой обработки и расширение бетона

При тепловой обработке бетон подвергается различным воздействиям, определяющим выбор того или иного режима Особое значение имеют деформации и напряжения, возникающие при нагреве и охлаждении. Нагрев (кроме теплой бетонной смеси) осуществляют в форме после уплотнения уложенной смеси. В результате температурного расширения компонентов смеси объем бетона увеличивается. Особое значение, имеет при этом содержание в смеси воды и воздуха, так как коэффициенты теплового расширения твердых компонентов (цементный камень и заполнитель). При пропарке и обработке горячим воздухом бетон, как уже говорилось, может более, или менее беспрепятственно расширяться как в вертикальном, так и дополнительно в горизонтальном направлении. Преимущество горячей обработки в вертикальных кассетных установках заключается в том, что расширение ограничивается формой, при обработке же горизонтальных изделий с открытой поверхностью имеются условия для свободного расширения. Структурные повреждения возникают лишь при температурном расширении компонентов смеси и прежде всего воздуха и воды. Это тот случай, когда бетон в связи с низкой собственной прочностью и возможностью свободного расширения подвергается пластической деформации, в результате чего после его охлаждения сохраняются остаточные деформации (рис.

В результате температурного расширения компонентов смеси объем бетона увеличивается. Особое значение, имеет при этом содержание в смеси воды и воздуха, так как коэффициенты теплового расширения твердых компонентов (цементный камень и заполнитель). При пропарке и обработке горячим воздухом бетон, как уже говорилось, может более, или менее беспрепятственно расширяться как в вертикальном, так и дополнительно в горизонтальном направлении. Преимущество горячей обработки в вертикальных кассетных установках заключается в том, что расширение ограничивается формой, при обработке же горизонтальных изделий с открытой поверхностью имеются условия для свободного расширения. Структурные повреждения возникают лишь при температурном расширении компонентов смеси и прежде всего воздуха и воды. Это тот случай, когда бетон в связи с низкой собственной прочностью и возможностью свободного расширения подвергается пластической деформации, в результате чего после его охлаждения сохраняются остаточные деформации (рис. 1).

1).

| Рис. 1. Свободное тепловое расширение воздуха, насыщенного водой, сухого воздуха, воды и составляющих бетон прочных материалов 1 — насыщенный водой воздух; 2 — сухой воздух; 3— вода; цементный камень заполнитель и цемента |

Это приводит к потере прочности бетона по сравнению с бетоном нормального твердения, тем более значительной, чем сильнее нарушена текстура бетона. Потери прочности могут составлять до 20%, но, как правило, колеблются от 5 до 15%. Их приходится компенсировать увеличением расхода цемента.

Однако, если при пропарке и горячей обработке горизонтальных изделий (возможность расширения) можно добиться довольно быстрого набора прочности путем достаточного предварительного выдерживания и длительного нагрева, так, чтобы она была к каждому моменту времени больше напряжений сцепления, возникающих в результате температурного расширения, то повреждение бетона, как и при ограничении расширении формой, может быть значительно уменьшено или полностью предотвращено.

При быстром нагреве прочность бетона в связи с возникающими высокими термическими напряжениями, как правило, ниже, чем при медленном повышении температуры. На практике, эти минимальные значения прочности, часто не достигаются до нагрева, так как для этого потребовалось бы длительное выдерживание смеси (до 12 ч), что экономически не оправдывается. Поэтому необходимо компромиссное решение, позволяющее, с одной стороны, путем соблюдения заданного времени предварительного выдерживания и нагрева (табл.) предельно ограничить повреждение бетона и, с другой — ограничить дополнительный расход цемента.

Целесообразны стадийный нагрев или повышение температуры теплоносителя в арифметической прогрессии без предварительного выдерживания, так как при этом по сравнению с классической программой тепловой обработки, при которой температура повышается линейно, суммарное время предварительного выдерживания и нагрева можно сократить без значительных нарушений текстуры бетона. При этом увеличение прочности лучше согласуется с увеличением напряжений, чем при линейном повышении температуры.

Рис 2. Расширение бетона при пропаривании |

Рис. 3. Возможности сокращения выдержки и нагрева за счет различных условий нагрева |

Существует также способ ограничения нарушений текстуры горизонтальных элементов, заключающийся в приложении к свободной поверхности механических (металлическая плита) или пневматических нагрузок (несколько повышенное давление пара или воздуха). При этом для быстрого нагрева горизонтальных изделий (пропарка, горячая обработка без предварительного выдерживания) достаточно давление 0,003—0,005 Па Так как температура обработки ограничена плюс 80 — плюс 85° С, то необходимо, в отличие от обработки в автоклавах, получать избыточное давление от компрессоров Выбирать избыточное давление следует в зависимости от размеров камеры таким, чтобы не было необходимости оборудовать ее как камеру напорного типа. На рис. 2 показано влияние механического пригруза на растяжимость бетона с повышенным содержанием воздуха.

При этом для быстрого нагрева горизонтальных изделий (пропарка, горячая обработка без предварительного выдерживания) достаточно давление 0,003—0,005 Па Так как температура обработки ограничена плюс 80 — плюс 85° С, то необходимо, в отличие от обработки в автоклавах, получать избыточное давление от компрессоров Выбирать избыточное давление следует в зависимости от размеров камеры таким, чтобы не было необходимости оборудовать ее как камеру напорного типа. На рис. 2 показано влияние механического пригруза на растяжимость бетона с повышенным содержанием воздуха.

Во время фазы прогрева температура бетона остается почти постоянной и поэтому не происходят нарушающие текстуру бетона процессы расширения.

При охлаждении возникают растягивающие напряжения на поверхности бетона, так как еще теплая и поэтому растянутая внутренняя зона бетонного элемента противодействует температурному сжатию ее остывшей зоны Если растягивающие напряжения, которые могут увеличиваться при усадке (в результате высыхания), при очень сильном охлаждении превышают прочность бетона на растяжение, то возникают трещины и нарушается текстура, вследствие чего происходят значительные потери прочности бетона Поэтому скорость снижения температуры изделии должна быть менее 40° С/ч. При температуре воздуха ниже 5°. С еще теплые бетонные изделия рекомендуется до их распалубки и складирования под открытым небом выдерживать в течение 12 ч при температуре выше 10″ С в закрытом помещении Если это не возможно, то их нужно как можно плотнее штабелировать и закрывать теплозащитными покрытиями, чтобы избежать быстрого охлаждения. По вопросу взаимодействия между условиями тепловой обработки бетона, режимом и технологией можно сделать следующие выводы.

При температуре воздуха ниже 5°. С еще теплые бетонные изделия рекомендуется до их распалубки и складирования под открытым небом выдерживать в течение 12 ч при температуре выше 10″ С в закрытом помещении Если это не возможно, то их нужно как можно плотнее штабелировать и закрывать теплозащитными покрытиями, чтобы избежать быстрого охлаждения. По вопросу взаимодействия между условиями тепловой обработки бетона, режимом и технологией можно сделать следующие выводы.

Марка бетона В450 режим тепловой обработки с прогрессивной кривой нагрева и максимальной температурой 65° С. Пунктирная кривая 5 расширения бетона одинакового состава с содержанием воздуха до 15% без пригруза. Относительные деформации бетона с пористостью до 35% при различных величинах пригруза при тепловой обработке по режиму с плавной кривой нагрева и температурой изотермического прогрева 65° С. Признаки деформаций расширения верхней кромки кубика (слева) 0,3 бездефектный бетонный кубик (справа) фаза нагрева, с одной стороны, характеризуется значительным повышением прочности бетона, а с другой во время этой фазы при возможности свободного расширения мо гут возникнуть опасные нарушения, снижающие конечную прочность бетона, при пропарке, горячей обработке (изготовление в кассетных установках) и комбинации одного из эти методов с применением теплой бетонной смеси сокращается общее время обработки (в случае благоприятных ее условий), необходимое для получения той же прочности (см рис 1). Чтобы избежать трещинообразования и потерь прочности, бетон внутри и вне камеры не должен слишком быстро охлаждаться.

Потери прочности при тепловой обработке бетона объясняются тремя причинами нарушениями текстуры при нагреве в результате пластических деформаций, нарушениями текстуры в результате слишком быстрого охлаждения, укрупнением структуры цементного камня вследствие высокой экзотермии бетона на портландцементе.

Чтобы избежать трещинообразования и потерь прочности, бетон внутри и вне камеры не должен слишком быстро охлаждаться.

Потери прочности при тепловой обработке бетона объясняются тремя причинами нарушениями текстуры при нагреве в результате пластических деформаций, нарушениями текстуры в результате слишком быстрого охлаждения, укрупнением структуры цементного камня вследствие высокой экзотермии бетона на портландцементе.

Таким образом, при горячей обработке в кассетных установках, а также при использовании теплой смеси происходят потери прочности, которые, однако, меньше, чем при пропарке, так как первая причина снижения прочности полностью пли в значительной мере отпадает.

Влажностные условия и уход за бетоном

Бетон относится к числу капиллярно-пористых тел. Вода перемещается в бетоне всегда в направлении теплой зоны к холодной. Поэтому при нагреве возникает направленный внутрь поток влаги, усиливающийся конденсационной водой. В результате могут возникнуть, особенно при пластичной консистенции смеси и быстром повышении температуры, направленные капилляры, повышающие водопроницаемость бетона и ухудшающие его долговечность. Образование конденсата, кроме того, часто приводит к повреждениям поверхности. Уже во второй половине фазы прогрева и во время охлаждения поток влаги изменяет направление, и бетон начинает высыхать. При этом происходит усадка поверхности, повышающая опасность трещинообразования.

Образование конденсата, кроме того, часто приводит к повреждениям поверхности. Уже во второй половине фазы прогрева и во время охлаждения поток влаги изменяет направление, и бетон начинает высыхать. При этом происходит усадка поверхности, повышающая опасность трещинообразования.

При сильном обезвоживании происходит необратимое укрупнение пористости, отрицательно влияющее не только на прочность, но на морозостойкость и другие свойства бетона. Отсюда следует, что наилучшие качества бетон приобретает, если уже во время тепловой обработки предотвращается его высыхание. Это достигается, например, путем обрызгивания его теплой водой во второй половине фазы нагрева или при охлаждении после пропарки. При горячей обработке изделия с открытой поверхностью незащищенный бетон начинает высыхать уже во время нагрева. В СССР «Руководства по тепловой обработке» рекомендует в этом случае перекрывать поверхность бетона слоем воды до достижения прочности 0,3—0,5 МПа. Количество воды должно быть таким, чтобы она испарилась к концу тепловой обработки. Этот способ защиты требует соответствующей конструкции форм и поэтому на практике не всегда может быть реализован Однако следует проверить, нельзя ли для новых конструкций предусмотреть с самого начала этот несомненно эффективный метод защиты от испарения. Применение пневматического избыточного давления создает благоприятные условия для ухода за бетоном, гак как давление противодействует испарению воды.

Этот способ защиты требует соответствующей конструкции форм и поэтому на практике не всегда может быть реализован Однако следует проверить, нельзя ли для новых конструкций предусмотреть с самого начала этот несомненно эффективный метод защиты от испарения. Применение пневматического избыточного давления создает благоприятные условия для ухода за бетоном, гак как давление противодействует испарению воды.

Исследования показали, что уменьшение относительной влажности теплоносителя во время нагрева до 40-60% приводит к повышению прочности, если во время последующего прогрева обеспечивается его относительная влажность 90— 95%. В основном это объясняется тем, что из-за отсутствия процесса конденсации влаги и начинающегося испарения воды в бетоне по аналогии с усадкой создается капиллярное давление порядка 0,1 МПа. Этого давления, действующего как наружный пригруз, достаточно для значительного ограничения разрушения бетона Однако во время прогрева следует обеспечить высокую относительную влажность, чтобы избежать обезвоживания бетона. Из сказанного можно сделать вывод, что сохранение влаги в бетоне во время и после тепловой обработки хотя и требует повышенных затрат, но одновременно улучшает свойства бетона и позволяет уменьшить расход цемента.

Из сказанного можно сделать вывод, что сохранение влаги в бетоне во время и после тепловой обработки хотя и требует повышенных затрат, но одновременно улучшает свойства бетона и позволяет уменьшить расход цемента.

Расширение и усадка — Энциклопедия по машиностроению XXL

Впервые примененный метод дилатометрического определения расширения и усадки покрытия и электродного стержня позволяет оценивать склонность электродных покрытий различного состава к образованию трещин при их технологической прокалке и корректировать по этой характеристике состав покрытия. [c.201]В условиях жесткого крепления фрикционной накладки к металлической колодке вследствие теплового расширения и усадки фрикционного — материала в накладке могут возникать температурные и усадочные напряжения, определяемые в общем виде выражением а = ъЕ (выражение не учитывает вязкоупругих свойств материалов и обусловленных ими релаксационных явлений), где а — возникающее напряжение е — относительная деформация (тепловое расширение, тепловая усадка), Е — модуль упругости. Из анализа этого выражения следует, что асбофрикционный материал должен иметь минимальное тепловое расширение и усадку и невысокий модуль упругости. Исследования показывают, что вследствие релаксационных явлений и ползучести возникающие напряжения значительно ниже вычисленных по указанной формуле [27].

[c.136]

Из анализа этого выражения следует, что асбофрикционный материал должен иметь минимальное тепловое расширение и усадку и невысокий модуль упругости. Исследования показывают, что вследствие релаксационных явлений и ползучести возникающие напряжения значительно ниже вычисленных по указанной формуле [27].

[c.136]

Линейное расширение и усадка футеровочных материалов [c.128]

Жесткое закрепление свариваемых деталей в приспособлении также препятствует нормальному протеканию процессов термического расширения и усадки, и возникают реактивные остаточные напряжения. [c.33]

Расширение и усадка. Твердение бетона сопровождается из- [c.30]

ТЕРМИЧЕСКОЕ РАСШИРЕНИЕ И УСАДКА [c.51]

При укладке бетона нередко для получения гладкой поверхности наносят слой раствора ( затирку ), что является недопустимым, так как этот слой содержит большое количество жидкого стекла и является менее огнеупорным, чем сам бетон. Кроме того, растворный слой по сравнению с бетоном имеет иные коэффициенты термического расширения и усадки, вследствие чего при нагревании он отрывается от бетона. В процессе сушки растворный слой препятствует удалению влаги, сушка удлиняется, качество бетона снижается.

[c.143]

Кроме того, растворный слой по сравнению с бетоном имеет иные коэффициенты термического расширения и усадки, вследствие чего при нагревании он отрывается от бетона. В процессе сушки растворный слой препятствует удалению влаги, сушка удлиняется, качество бетона снижается.

[c.143]

Наполнение термопластов стекловолокном способствует повышению теплостойкости и прочности, снижению коэффициента линейного расширения и усадки отливок. [c.132]

Каучуковые клеи получаются на основе латекса ила резины с добавкой в них растворителей, пластификаторов и других полимеров. Клеевой шов отличается эластичностью, а поэтому каучуковые клеи пригодны для склеивания разнородных материалов, имеющих сильно отличающиеся коэффициенты расширения и усадки. [c.153]

Расширение и усадка. Большинство теплоизоляционных материалов (изделий) обладают способностью расширяться при нагревании и сокращаться при охлаждении. Расширение или усадка происходит в результате того, что в материалах (изделиях) при их нагревании или охлаждении происходят физико-химические изменения или изменения кристаллической структуры. Усадка зависит в некоторых случаях от количества воды, содержащейся в материале (изделии),— мастике, штукатурном растворе.

[c.23]

Усадка зависит в некоторых случаях от количества воды, содержащейся в материале (изделии),— мастике, штукатурном растворе.

[c.23]

В некоторых случаях, например для изделий больших габаритных размеров, общий подогрев заменяется местным. Такой подогрев необходимо выполнять с большой осторожностью. Необходимо также, по мере возможности, обеспечить свободное расширение и усадку металла в местах нагрева и плавный температурный режим и переход. Здесь неправильный режим подогрева сильнее влияет на рост дополнительных внутренних напряжений и деформаций, чем при общем подогреве. Для металла большой толщины и сложной формы местный подогрев малоэффективен и даже вреден. Охлаждение после наплавки или сварки должно быть медленным и равномерным. [c.42]

Во время неравномерного нагрева и охлаждения деталей из чугуна (особенно при сложной форме детали) возникают значительные внутренние напряжения по причине неравномерного расширения и усадки металла. Такие напряжения вследствие весьма низких или вовсе отсутствующих у чугуна пластических свойств вызывают трещины в основном и наплавленном металле, являющиеся причиной разрушения сварного шва при растягивающих усилиях.

[c.232]

Такие напряжения вследствие весьма низких или вовсе отсутствующих у чугуна пластических свойств вызывают трещины в основном и наплавленном металле, являющиеся причиной разрушения сварного шва при растягивающих усилиях.

[c.232]

| Рис. 87. Расширение и усадка в результате нагрева а — свободное расширение кубика (в трех направлениях) Ог — усадка того же кубика (в трех направлениях) б — ограничение расширения кубика (в двух направлениях бг — усадка того же кубика (в трех направлениях) |

Детали при сварке не следует закреплять в приспособлении. При применении приспособления (например, при сварке деталей малой толщины) оно не должно препятствовать свободному расширению и усадке деталей, а также непрерывной сварке шва на всю длину. [c.86]

[c.86]

Размеры щелей температурных швов выбираются в зависимости от линейного расширения и огневой усадки материалов футеровки. Температурные швы выполняются обычно только на глубину футеровки, которая по сравнению с термоизоляционными материалами (диатомовым кирпичом, термоизоляционным бетоном и изоляционными плитами) не обладает необходимой податливостью. [c.128]

Необходимые толщину и пористость покрытий микротвэла можно рассчитать на основе предложенной Скоттом и Прадо-сом математической модели [15]. При известных прочностных характеристиках плотного запирающего силового слоя можно определить зависимость допустимой глубины выгорания ядер-ного топлива от толщины покрытия, пористости сердечника и буферного слоя с учетом анизотропного расширения и усадки покрытия, происходящих под действием потока быстрых нейтронов и термического отжига. [c.15]

Технологические данные сплава алькусин Д. Из сплава можно отливать втулки или заливать им подшипники (как баббитом). При отливке втулок рекомендуется сплав отливать в подогретые кокилн. Алькусин Д, как и прочие алюминиевые подшипниковые сплавы, при помощи полуды плохо соединяется со стальным или чугунным телом вкладыша. Поэтому при заливке подшипников на их внутренней поверхности вытачивают канавки или пояски для крепления заливаемого сплава к постели. Коэффициент линейного расширения и усадка алькусина Д значительно больше, чем стали и чугуна. При наличии острых к прямых углов это свойство сплава может вызывать трещины по залитому слою подшипника.

[c.114]

При отливке втулок рекомендуется сплав отливать в подогретые кокилн. Алькусин Д, как и прочие алюминиевые подшипниковые сплавы, при помощи полуды плохо соединяется со стальным или чугунным телом вкладыша. Поэтому при заливке подшипников на их внутренней поверхности вытачивают канавки или пояски для крепления заливаемого сплава к постели. Коэффициент линейного расширения и усадка алькусина Д значительно больше, чем стали и чугуна. При наличии острых к прямых углов это свойство сплава может вызывать трещины по залитому слою подшипника.

[c.114]

В таких материалах стекловолокно выполняет роль армирующего наполнителя, повышающего прочность при сжатии, уменьшающего коэффициент линейного термического расширения и усадку. Графит и дисульфит молибдена улучщают самосмазы-вающие свойства материала и его теплопроводность. [c.197]

Тип трещин в сварном шве, образующихся обычно ниже 205°С (400°F).

Трещинообразование может появиться во время или после охлаждения до комнатной температуры иногда со значительным запаздыванием. Три фактора способствуют образованию холодных трещин напряжение (например, из-за теплового расширения и усадки), высокое содержание водорода в присадочном материале и особенности микроструктуры (слой мартенсита наиболее склонен к трещинообразова-нию, феррит и бейнит менее склонны).

[c.920]

Трещинообразование может появиться во время или после охлаждения до комнатной температуры иногда со значительным запаздыванием. Три фактора способствуют образованию холодных трещин напряжение (например, из-за теплового расширения и усадки), высокое содержание водорода в присадочном материале и особенности микроструктуры (слой мартенсита наиболее склонен к трещинообразова-нию, феррит и бейнит менее склонны).

[c.920]Теплофизические свойства П. К важнейшим теплофизич св-вам материалов относятся теплопроводность, теплоемкость и тепловое расширение (и усадка). Теплофизич. константы необходимы для тепловых расчетов процессов переработки и режимов работы полимерных изделий. Особенно важны эти расчеты в связи с теплообразованием при многократных нагружениях, при процессах вулканизации резин и эбонитов и др. Теплопроводность резин, идущих на изготовление автомобильных и авиац. покрышек, является важнейшим фактором, предопределяющим срок службы шин. [c.21]

С вьщелением летучих веществ непосредственно связана усадка, которая у некоторых коксов достигает 20-25%. В результате прокалки необходимо достичь максимально возможной усадки, чтобы избежать допол-нитк-льной усадки наполнителя при обжиге анодов и уменьшить вероятность растрескивания анодов по этой причине. При нагревании кокса в печи в интервале температур 430-7 25°С наблюдается значительное расширение кокса, максимум которого приходится на температуру 500—550 С. Затем наступают усадочные явления, которые происходят при 750— 1300°С. Дальнейшее повышение температуры вновь приводит к расширению кокса. Поэтому температура прокалки коксов не должна превышать 1300°С и для каждого вида кокса устанавливается экспериментальным путем, так как расширение и усадка кокса зависят от природы и состава сырья коксования, от микроструктуры коксов, от количества и качества недококсованной части.

[c.31]

В результате прокалки необходимо достичь максимально возможной усадки, чтобы избежать допол-нитк-льной усадки наполнителя при обжиге анодов и уменьшить вероятность растрескивания анодов по этой причине. При нагревании кокса в печи в интервале температур 430-7 25°С наблюдается значительное расширение кокса, максимум которого приходится на температуру 500—550 С. Затем наступают усадочные явления, которые происходят при 750— 1300°С. Дальнейшее повышение температуры вновь приводит к расширению кокса. Поэтому температура прокалки коксов не должна превышать 1300°С и для каждого вида кокса устанавливается экспериментальным путем, так как расширение и усадка кокса зависят от природы и состава сырья коксования, от микроструктуры коксов, от количества и качества недококсованной части.

[c.31]

Механические свойства являются важными показателями материалов. Фрикциоииая пара тормоза работает в условиях сложного напряженного состояния. Напряжения сжатия фрик-ционио иакладки приблизительно равны нормальному давлению р. Сила трения при торможении вызывает в накладке растягивающие напряжения и напряжения среза. Напряжения среза ориентировочно равны произведению коэффициента трення на нормальное давление р. При трении фрикционных материалов в области повышенных температур их твердость пропорциональна площади фактического контакта трущихся поверхностей и определяется давлением на пятне фактического касания. Модуль упругости фрикционного материала прн упругом контакте (легко нагруженные тормоза с объемной температурой до 100°С,1 влияет на характер фрикционного взаимодействия и определяет фактические площадь контакта и давление на пятнах контакта. Фрикционный материал должен иметь минимальные тепловое расширение, усадку и высокий модуль упругости, так как при жестком креплении накладки к металлическому каркасу вследствие теплового расширения и усадки фрикционного материала могут возникать значительные температурные и усадочные напряжения в накладке.

[c.287]

Сила трения при торможении вызывает в накладке растягивающие напряжения и напряжения среза. Напряжения среза ориентировочно равны произведению коэффициента трення на нормальное давление р. При трении фрикционных материалов в области повышенных температур их твердость пропорциональна площади фактического контакта трущихся поверхностей и определяется давлением на пятне фактического касания. Модуль упругости фрикционного материала прн упругом контакте (легко нагруженные тормоза с объемной температурой до 100°С,1 влияет на характер фрикционного взаимодействия и определяет фактические площадь контакта и давление на пятнах контакта. Фрикционный материал должен иметь минимальные тепловое расширение, усадку и высокий модуль упругости, так как при жестком креплении накладки к металлическому каркасу вследствие теплового расширения и усадки фрикционного материала могут возникать значительные температурные и усадочные напряжения в накладке.

[c.287]

Практически должен быть выбран такой режим обжига, при котором во всех температурных интервалах возникающие в процессе обжига напряжения не превыщали максимально допустимых для данного изделия. Устанавливаются физико-механические свойства исследуемых масс прочность, модуль упругости, температурные коэффициенты линейного расширения и усадки. По их значению рассчитывают последовательно максимально допустимые а) перепады температур А/доп между поверхностью и центром изделия б) скорости нагрева и охлаждения 0доп. При выборе уравнений для расчета Atдoa и 0ДОП учитывают следующие основные положения.

[c.391]

Устанавливаются физико-механические свойства исследуемых масс прочность, модуль упругости, температурные коэффициенты линейного расширения и усадки. По их значению рассчитывают последовательно максимально допустимые а) перепады температур А/доп между поверхностью и центром изделия б) скорости нагрева и охлаждения 0доп. При выборе уравнений для расчета Atдoa и 0ДОП учитывают следующие основные положения.

[c.391]

МЦ э.чектродами того же состава. Вдоль подачи печи муфель установлен на ролики, облегчающие расширение и усадку муфеля в период его нагрева и охлаждения. Муфель закреплён у отпускного конца печи, вследствие чего расширение происходит в противоположную сторону. Три впускных ввода для науглероживающего га- ia расположены вдоль верха муфеля, четвёртый ввод расположен внизу. Обогрев муфеля электрический. [c.54]

Сварка сопровождается сложными процессами упругой и пластической деформации. Напряжения, возникающие в результате колебания размеров, связанных с расширением и усадкой шва, усугубляются изменением структуры металла в околошовной зоне. Возникающие в процессе распада аустенита структурные составляющие имеют по сравнению с аустенитом не только больший удельный объем, но и обладают весьма низкой деформационной способностью. Эти процессы протекают во время охлаждения при сравнительно низких температурах и сопровождаются значительным разупрочнением стали и потерей пластичности, что может привести к нарушению физической сплошности металла и образованию микро- и макротрещин. Наряду с этим в процессе производства оварной конструкции в результате релаксации собственных напряжений она деформируется.

[c.29]

Возникающие в процессе распада аустенита структурные составляющие имеют по сравнению с аустенитом не только больший удельный объем, но и обладают весьма низкой деформационной способностью. Эти процессы протекают во время охлаждения при сравнительно низких температурах и сопровождаются значительным разупрочнением стали и потерей пластичности, что может привести к нарушению физической сплошности металла и образованию микро- и макротрещин. Наряду с этим в процессе производства оварной конструкции в результате релаксации собственных напряжений она деформируется.

[c.29]

| Рис. IX.2. Предусадочное расширение и усадка в чугунах с различней фор.мой графита |

Дефекты крупных и очень крупных размеров расположены в нежестком контуре в местах, требующих устойчивости формы

[c.706]

Дефекты крупных и очень крупных размеров расположены в нежестком контуре в местах, требующих устойчивости формы

[c.706]

Расширение и усадка. Большинство теплоизоляционных материалов обладает свойством расширяться при нагревании и сокращаться при охлаждении, изменять свой объем под влиянием температуры в связи с изменением кристаллической структуры, давать усадку при сушке, что называется воздушной усадкой. Усадка, получаемая при обжиге материала, называется огневой. Общей, или полнойусадкой называется линейное изменение размеров, происходящих в результате сушки и обжига под влиянием физико-химических процессов, выраженное в процентах от размера первоначального образца. В результате нагревания материалов в процессе службы наблюдаются явления дополнительной усадки и расширения. Дополнительной линейной усадкой и расширением материалов называется необратимое изменение их линейных размеров в результате нагревания, измеряемое после охлаждения испытуемых образцов до комнатной температуры.

[c.13]

[c.13]При конструировании соединений заформовкой надо учитывать, что процесс остывания изделий сопровождается усадкой формуемого материала и арматуры, а приборы и их летали могут работать при перепаде температур до 120° С и более. Поэтому для заформовки следует применять материалы с близкими коэффициентами теплового расширения и проектировать соединения так, чтобы усадка и тепловые деформации не нарушали прочность деталей и соединений. В частности, по возможности надо уменьшать размеры наформовываемых деталей, а толщину пластмассовых деталей назначать такой, чтобы исключалась опасность появления трещин и разрывов. При соединении материалов с большой разностью коэ( )-фициентов теплового расширения следует применять формовку [c.400]

Кроме того, в состав компаундов могут входить активные ра. бавители, понижающие вязкость компаунда, пластификаторы, отвердители. инициаторы и ингибиторы, назначения которых те же, что и в Лаках. В состав компаунда могут также входить наполнители — неорганические и органические порошкообразные или волокнистые материалы, применяемые для уменьшения усадки, улучшения теплопроводности, уменьшения температурного коэффициента расширения и снижения стоимости. В качестве наполнителей применяют пылевидный кварц, тальк, слюдяную пыль, асбестовое и стеклянное волокно и ряд других.

[c.225]

В качестве наполнителей применяют пылевидный кварц, тальк, слюдяную пыль, асбестовое и стеклянное волокно и ряд других.

[c.225]

Общая величина линейной усадки чугуна с шаровидным графитом практически мало отличается от линейной усадки чугуна с пластинчатым графитом. Поэтому модели и стержневые ящики изготовляют с применением тех же усадочных масштабов, что и для серого чугуна. Величина затрудненной линейной усадки, которая учитывается при изготовлении моделей, для чугуна с шаровидным графитом составляет 0,7—1,0% в зависимости от степени торможения предусадочного расширения и до-перлитной части усадки. [c.156]

Microsoft Word — Final.docx

% PDF-1.4

%

76 0 объект

> / OCGs [92 0 R] >> / PageLabels 68 0 R / Страницы 70 0 R / Тип / Каталог >>

эндобдж

91 0 объект

> / Шрифт >>> / Поля 96 0 R >>

эндобдж

73 0 объект

> поток

2016-04-20T14: 36: 26-04: 00PScript5.dll Версия 5.2.22016-06-27T12: 58: 29-04: 002016-06-27T12: 58: 29-04: 00 Приложение Acrobat Distiller 11. 0 (Windows) / pdf

0 (Windows) / pdf

(PDF) Экспериментальное измерение теплового расширения бетона

Значение для бетонных материалов было большой проблемой для инженеров по бетонным покрытиям.

Значения CTE между различными слоями покрытия из портландцементного бетона (PCC)

должны быть совместимы с соседними слоями; в противном случае термическая нестабильность между двумя слоями

вызывает расслоение, такое как раскалывание трещин или скалывание. Таким образом, значения КТР для перекрывающих или заделывающих материалов

и лежащего под ними бетонного материала должны составлять

для контроля качества в лаборатории. Помимо возраста бетона, существует множество факторов

, которые, как известно, влияют на коэффициент теплового расширения бетона, включая различные типы

крупных заполнителей, относительную влажность, примеси, циклы нагрева и охлаждения и т. Д.

Факторы, влияющие на термический коэффициент бетона, количественно исследованы в этом исследовании

. Тепловой коэффициент измеряется с использованием AASHTO TP60-00 — то есть стандартного метода испытаний

, измеряемого дилатометром и недавно принятого в DOT США. Прибор для теплового расширения

Прибор для теплового расширения

AASHTO измеряет изменение длины образца из-за указанного диапазона температур

(от 10 до 50 ° C), который находится в состоянии насыщения, поскольку известно

, что степень насыщения бетона влияет на его измеренный коэффициент теплового расширения

.

Чтобы оценить факторы, влияющие на термический коэффициент бетона, в исследование были включены четыре параметра испытаний

: это шесть различных типов заполнителей (грубые заполнители

, включая переработанный заполнитель, обычно используемый в Южной Корее), форма образца (призма). и цилиндр),

циклов нагрева и охлаждения, а также виды измерений (дилатометр и тензодатчики).

2. ВЛИЯЮЩИЕ ФАКТОРЫ

Согласно экспериментальным результатам, представленным многочисленными исследователями, на коэффициенты теплового расширения

бетонных материалов влияют градиенты смеси, такие как типы заполнителя

, объемные доли заполнителя, примеси и возраст, относительная влажность (Миндесс и

Янг, 1981; Фу и Чанг, 1999). На коэффициент также влияют циклы охлаждения

На коэффициент также влияют циклы охлаждения

и нагревания, диапазоны температур и форма образцов (Mindess and Young, 1981; Helmuth,

1961). Более подробные сведения об изменениях размеров из-за циклов нагрева

и охлаждения, форма образца и условия относительной влажности обсуждаются в следующем разделе

.

2.1 Изменение размеров при циклах нагревания и охлаждения

Гельмут показал, что график зависимости деформации от температуры для образцов водонасыщенной пасты

во время охлаждения и нагревания имеет не только изогнутые формы, но и кривые гистерезиса

(Рисунок 1).Сообщается, что первичная причина гистерезиса, по-видимому, по существу

зависит от изменений распределения влажности (Helmuth, 1961). Это также вызвано зависимым от времени характером изменения размеров, таким как ползучесть и усадка бетона (Fu and

Chung, 1999). По этой причине стандартный метод испытаний AASHTO рекомендует

провести несколько циклов нагрева и охлаждения. Затем среднее из двух значений CTE

Затем среднее из двух значений CTE

, полученных из двух тестовых сегментов, сообщается как кажущийся тепловой коэффициент при условии, что

эти два значения находятся в пределах 0.3 x 10-6 / ° C друг от друга. Если два значения не находятся в пределах минимального значения

, равного 0,3 x 10-6 / ° C, требуется один или несколько дополнительных тестовых сегментов до тех пор, пока два последовательных тестовых сегмента

не дадут значения CTE в пределах допуска.

Журнал Восточноазиатского общества транспортных исследований, том 5, октябрь 2003 г.

1036

Влияние характеристик и компонентов портландцементного бетона на тепловое расширение

Абстрактные

Коэффициент теплового расширения (КТР) является одним из основных факторов, вызывающих повреждения бетонных покрытий и конструкций.В частности, непрерывно армированные бетонные покрытия (CRCP) очень восприимчивы к повреждениям, вызванным высоким КТР в бетоне. CRCP — популярный выбор в США и во всем мире благодаря длительному сроку службы и минимальным требованиям к обслуживанию. CRCP была создана более чем в 35 штатах США, включая Техас. Чтобы предотвратить повреждения CRCP, Департамент транспорта Техаса (TxDOT) ограничил CTE бетона CRCP максимум до 5,5 x10-6 деформаций / oF (9,9 x10-6 деформаций / oC).Источники грубого заполнителя, которые производят бетон с КТР выше допустимого предела, больше не принимаются в проектах TxDOT CRCP. Более того, CTE является важным вкладом в Механистико-эмпирическое руководство по проектированию дорожных покрытий (MEPDG). Небольшие отклонения входного CTE могут значительно повлиять на толщину покрытия в конструкциях MEPDG. Следовательно, точное определение КТР бетона важно, поскольку оно позволяет улучшить бетонную конструкцию и конструкцию дорожного покрытия, а также точно отсеивать крупные заполнители CRCP.Более того, оптимизация КТР бетона в соответствии с потребностями конструкции может снизить ее потенциал растрескивания. Это приведет к значительной экономии затрат на ремонт и восстановление, а также повысит прочность и долговечность бетонных конструкций.

CRCP была создана более чем в 35 штатах США, включая Техас. Чтобы предотвратить повреждения CRCP, Департамент транспорта Техаса (TxDOT) ограничил CTE бетона CRCP максимум до 5,5 x10-6 деформаций / oF (9,9 x10-6 деформаций / oC).Источники грубого заполнителя, которые производят бетон с КТР выше допустимого предела, больше не принимаются в проектах TxDOT CRCP. Более того, CTE является важным вкладом в Механистико-эмпирическое руководство по проектированию дорожных покрытий (MEPDG). Небольшие отклонения входного CTE могут значительно повлиять на толщину покрытия в конструкциях MEPDG. Следовательно, точное определение КТР бетона важно, поскольку оно позволяет улучшить бетонную конструкцию и конструкцию дорожного покрытия, а также точно отсеивать крупные заполнители CRCP.Более того, оптимизация КТР бетона в соответствии с потребностями конструкции может снизить ее потенциал растрескивания. Это приведет к значительной экономии затрат на ремонт и восстановление, а также повысит прочность и долговечность бетонных конструкций. Это исследование показало, что КТР, определенные для образцов насыщенного бетона, были подвержены влиянию внутреннего давления воды. В результате метод TxDOT дал более высокие значения, чем метод Американской ассоциации государственных служащих автомобильных дорог и транспорта (AASHTO).Для дальнейшего исследования влияния внутреннего давления воды была разработана аналитическая модель, основанная на пороупругом явлении бетона. Согласно модели, пористость, проницаемость и скорость изменения температуры являются основными факторами, влияющими на развитие внутреннего давления воды. Увеличение проницаемости бетона может уменьшить развитие внутреннего давления воды и, таким образом, может улучшить согласованность измеренных значений КТР. Предварительное кондиционирование образцов бетона путем их нескольких циклов нагрева и охлаждения перед испытанием КТР и снижение скорости изменения температуры улучшило согласованность результатов испытаний КТР.КТР бетона можно уменьшить путем смешивания заполнителей с низким КТР с заполнителями с высоким КТР и уменьшения объема цементного теста.

Это исследование показало, что КТР, определенные для образцов насыщенного бетона, были подвержены влиянию внутреннего давления воды. В результате метод TxDOT дал более высокие значения, чем метод Американской ассоциации государственных служащих автомобильных дорог и транспорта (AASHTO).Для дальнейшего исследования влияния внутреннего давления воды была разработана аналитическая модель, основанная на пороупругом явлении бетона. Согласно модели, пористость, проницаемость и скорость изменения температуры являются основными факторами, влияющими на развитие внутреннего давления воды. Увеличение проницаемости бетона может уменьшить развитие внутреннего давления воды и, таким образом, может улучшить согласованность измеренных значений КТР. Предварительное кондиционирование образцов бетона путем их нескольких циклов нагрева и охлаждения перед испытанием КТР и снижение скорости изменения температуры улучшило согласованность результатов испытаний КТР.КТР бетона можно уменьшить путем смешивания заполнителей с низким КТР с заполнителями с высоким КТР и уменьшения объема цементного теста. На основе этих результатов была разработана конкретная методика оптимизации CTE, которая предоставляет рекомендации по выбору конкретных составляющих для достижения целевого конкретного CTE. Также была разработана конкретная методика дозирования, чтобы удовлетворить потребность в оптимизации CTE. В этой технике дозирования бетона можно использовать заполнитель из любых источников, независимо от градации, формы и текстуры.Предлагаемый метод может снизить потребность в цементе без ущерба для рабочих характеристик и содержит рекомендации по смешиванию нескольких крупных и мелких заполнителей.

На основе этих результатов была разработана конкретная методика оптимизации CTE, которая предоставляет рекомендации по выбору конкретных составляющих для достижения целевого конкретного CTE. Также была разработана конкретная методика дозирования, чтобы удовлетворить потребность в оптимизации CTE. В этой технике дозирования бетона можно использовать заполнитель из любых источников, независимо от градации, формы и текстуры.Предлагаемый метод может снизить потребность в цементе без ущерба для рабочих характеристик и содержит рекомендации по смешиванию нескольких крупных и мелких заполнителей.