Теплопроводность полистиролбетона: насколько оно важно?

Изделие из полистиролбетона

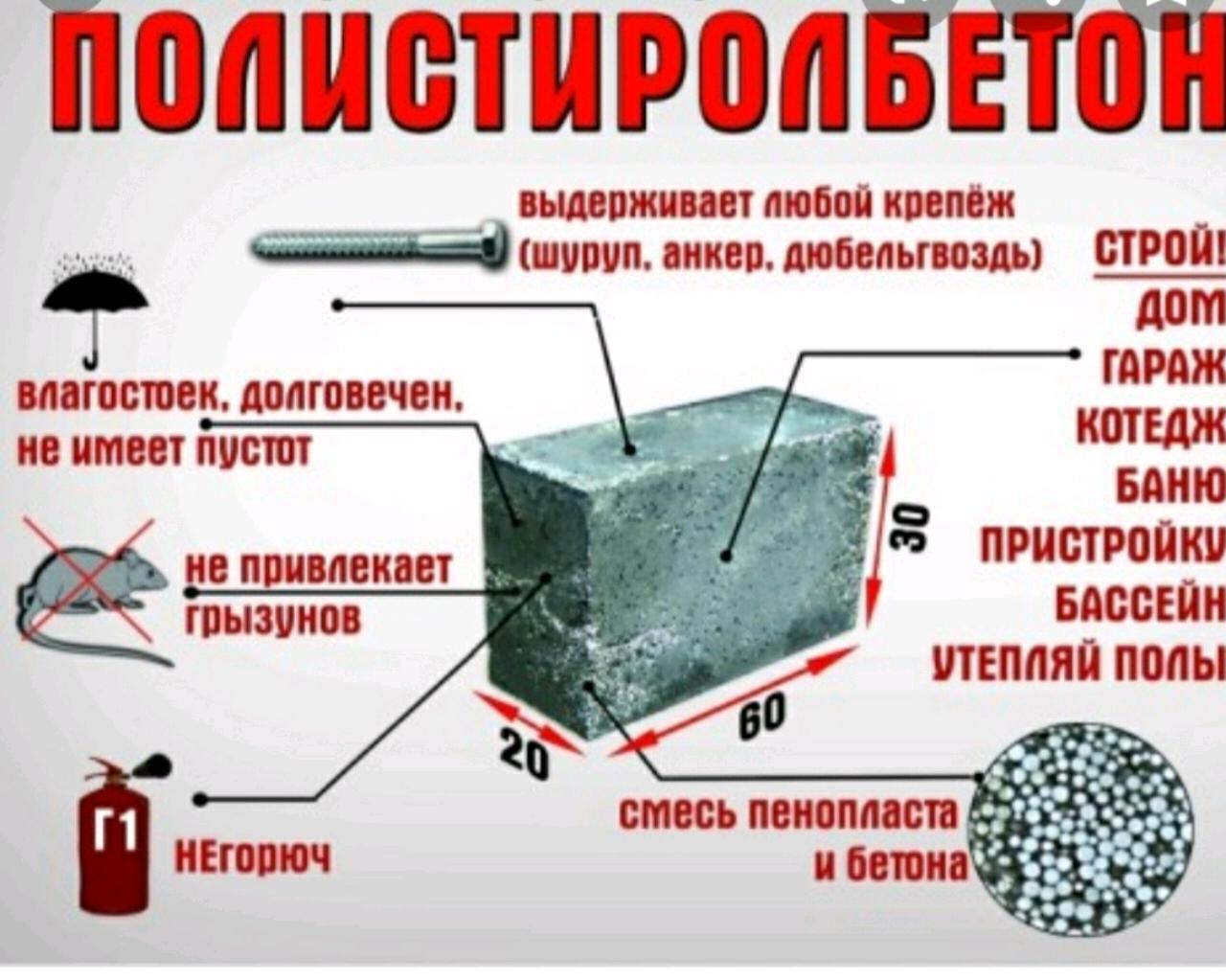

Полистиролбетон получил распространение благодаря некоторым качествам, являющимся важными при строительстве здания. Одним из таких является теплопроводность, которая отвечает за свойство материала сохранять температуру.

Полистиролбетон является лидером среди легких бетонов в этом отношении, популярность его применения непосредственно связана с данным фактом. И в этой статье мы постараемся внимательно изучить все характеристики, влияющие на подобный показатель, и выясним, отчего же зависит теплопроводность полистиролбетона.

Содержание статьи

Кратко о полистиролбетоне

Сначала давайте немного познакомимся с материалом и рассмотрим значения свойств, которые находятся во взаимной зависимости от коэффициента теплопроводности.

Характеристики материала

Полистиролбетон характеризуется наличием в составе полистирольной крошки, которая снижает вес изделий и их прочность и плотность.

Крошка полистирола

Помимо нее, в состав входят: цемент, вода, песок и омыленная смола. Также допустимы некоторые примеси в виде добавок, повышающих качество готового материала.

Полистиролбетон: состав материала

Рассмотрим таблицу.

Основные свойства материала:

Морозостойкость | Марка морозостойкости может быть более 150 циклов и достигать 200. По крайней мере, по утверждению некоторых производителей.

|

Теплопроводность | Коэффициент теплопроводности берет свой отсчет от показания в 0,05 Вт*мС. Как уже говорилось, это – лидирующая позиция среди легких бетонов. Как уже говорилось, это – лидирующая позиция среди легких бетонов.

|

Плотность и прочность | Плотность находится в пределах 150-600 кг/м3. Прочность – В0,5-В3,5. Показатели весьма невелики, однако максимальных их значений достаточно для возведения одноэтажной конструкции, и при этом она обещает быть теплой. |

Усадка | Склонность к усадке не обошла стороной полистиролбетон. Однако стоит заметить, что все легкие бетоны, помимо керамзитобетона, к данному недостатку склонны в большей или меньшей степени. |

Водопоглощение | Гигроскопичность – невелика, составляет около 5-7%. Если сравнивать, например, газобетоном, то полистиролбетон становится весьма конкурентным, ведь у последнего показатель достигает 25%. |

Экологичность | Выше мы рассмотрели состав материала и убедились в том, что экологичность полистиролбетона – вне всяких сомнений. |

Пожароустойчивость | В соответствии со стандартом, полистиролбетон и изделия из него не горят. |

Долговечность | Точно утверждать о высокой долговечности материала никак нельзя, так как проверить данный факт опытным путем пока не удалось в силу недолгого существования полистиролбетона на рынке строительных материалов. Как заверяют производители, долговечность может достигать более сотни лет. |

Основные плюсы материала

Виды изделий и особенности их применения

В соответствии с плотностью, полистиролбетон бывает нескольких видов, что и определяет сферу его применения и числовые значения других показателей.

- Теплоизоляционный материал имеет среднюю плотность, не превышающую 300 кг/м3. Минимальное значения – 150.

Как становится очевидным, применяется такой полистиролбетон исключительно как теплоизоляционный и звукоизолирующий материал.

- Теплоизоляционно-конструкционные полистиролбетонные блоки имеют плотность около 300-400 кг/м3. Использоваться они могут как в качестве теплоизоляции, так и при возведении конструкций, на которые не предполагается воздействие серьезных нагрузок.

- Конструкционно-теплоизоляционный вид характеризуется средней плотностью в 500-600 кг/м3. С его помощью можно возводить стены и перегородки.

Плотность, теплопроводность и паропроницание полистиролбетона

Изделия выпускаются нескольких видов:

- Блоки стеновые, использующиеся при возведении стен;

- Блоки перегородочные, служащие материалом при монтаже перегородок;

- Блоки вентиляционные, характеризующиеся наличием специализированных отверстий для проводки коммуникаций;

- Изделия, имеющие лицевую, то есть облицовочную сторону. При их использовании отделывать дом снаружи не понадобится.

Наиболее распространенной сферой применения материала является теплоизоляция. Утепление полистиролбетоном получило распространение благодаря низкому коэффициенту теплопроводности материала и бюджетной стоимости. Цена на материал сравнительно низкая, поэтому изделия доступны широкому кругу потребителей.

Утепление стен полистиролбетоном, и иных конструкций и покрытий, может быть выполнено в нескольких вариантах:

- Применение блочных изделий;

- Использование материала в жидком виде.

Применение блоков из полистиролбетона

Последний вариант наиболее распространен.

Монолитный полистиролбетон применяют при:

- Устройстве основы под теплые полы;

- Изоляции кровли, перекрытий;

- В качестве материала при заполнении каркасов с целью утепления и во многих других случаях.

Стоит отметить, что применение материала не требует наличия особых навыков, работы могут быть проведены своими руками. Понадобится лишь инструкция и минимальный набор инструмента.

Видео в этой статье расскажет о преимуществах и недостатках полистиролбетона.

Коэффициент теплопроводности полистиролбетона, и зависимость его от других показателей

Давайте выясним, от чего зависит способность к удержанию температур.

В первую очередь стоит сказать о плотности и прочности изделий, которые формируются уже на стадии производства путем изменения пропорций сырья. Воспользуемся таблицей.

Полистиролбетон: теплопроводность и плотность:

| Вид материала в зависимости от средней плотности | Значение ее, кг/м3 | Значение теплопроводности, Вт*мС |

| Конструкционно-теплоизоляционный | 600 | 0,17 |

| 500 | 0,14-0,15 | |

| Теплоизоляционно-конструкционный | 400 | 0,10-0,13 |

| Теплоизоляционный | 300 | 0,08-0,09 |

| 200 | 0,07 | |

| 150 | 0,05-0,06 |

То есть, с повышением плотности материала растет и его коэффициент теплопроводности.

Какими недостатками обладают в свою очередь изделия, отличающиеся высокой способностью к теплосохранению?

- Морозостойкость их не нормируется, она будет предельно мала;

- Долговечность – снижена;

- Гигроскопичность – повышена;

- Хрупкость;

- Низкая плотность.

Из плюсов стоит отметить малый вес и невысокую стоимость.

Как повысить способность полистиролбетона к сохранению температуры, расчет толщины стен

Теперь давайте разбираться, каким же образом можно изменить такие взаимосвязанные свойства как плотность и теплопроводность? А предварительно проведем расчет необходимой толщины стены на примере среднего региона.

Рассчитываем оптимальную толщину стены

Для расчета требуемой толщины стены необходимо узнать показатель теплоотдачи, который является обратной величиной коэффициента теплопроводности. Он различен для каждого региона, его значение указано в СНиП.

Средний показатель составляет около 3,4.

Для упрощения расчетов, подсчитаем толщину стены без учета утепления и последующей отделки. Предположим, что изделия мы будем использовать, обладающие плотностью Д600. Теплопроводность их равна около 0,17 Вт*мС. 0,17*3,4=0,578 см.

При проведении более точных расчетов, необходимо учитывать теплопроводность облицовочного материала и утеплителя. Их значения нужно вычесть из показателя теплоотдачи и опять же перемножить.

Например, допустим, что коэффициент теплопроводности утеплителя равен 0,02, а облицовки – 0,5. Считаем: 3,4-0,5-0,02=2,88. 0,17*2,88=0,49 см.

Изменение характеристик при производстве и укладке изделий

Изменение теплоизоляционных качеств и плотности можно произвести при помощи следующих приемов:

- Еще на стадии производственного цикла, повысить плотность можно путем изменения пропорций сырья: цемента должно быть больше, а процентное соотношение крошки полистирола – меньше. В этом случае увеличатся плотность, прочность и вес готового материала.

Пропорции сырья для полистиролбетона разной плотности

- Также существуют специализированные добавки, влияющие на соотношение плотности и теплопроводности, их добавляют на стадии приготовления смеси.

На заметку! При самостоятельном производстве крайне внимательно дозируйте все компоненты, в противном случае, желаемого результата добиться не получится. Зачастую именно поэтому у застройщиков не получается оправдать затраты, так как выходит много бракованной продукции.

- Тепловая обработка изделий также повысит плотность материала.

- При кладке изделий необходимо применять специализированный состав, с его помощью можно уменьшить мостики холода и, как следствие, повысить способность теплосохранению.

- При помощи утепления показатель теплоизоляции будет также увеличен.

Сравнение значения теплопроводности полистиролбетона с основными конкурентами

Сравнение полистиролбетона по теплопроводности с другими материалами:

| Наименование | Теплопроводимость, Вт*мС | Показатель плотности, кг/м3 |

| Полистиролбетон | 0,05-0,17 | 150-600 |

| Газоблок | 0,09-0,34 | 300-1200 |

| Керамзитобетон | 0,14-0,45 | 400-2000 |

| Пенобетон | 0,08-0,33 | 300-1200 |

| Кирпич керамический | 0,6 | 1400-2000 |

| Кирпич силикатный | 0,6 | 1500-1900 |

В заключение

Вывод напрашивается сам собой: плотность полистиролбетона неконкурентная, а вот коэффициент теплопроводности весьма хорош. Поэтому, совершенно не удивительна его основная сфера применения – теплоизоляция конструкций. В этой случае, практичность и эффективность использования материала вполне оправдана.

Поэтому, совершенно не удивительна его основная сфера применения – теплоизоляция конструкций. В этой случае, практичность и эффективность использования материала вполне оправдана.

Ещё раз отметим, что утепление полистиролбетоном получило распространение именно благодаря высокой способности данного материала к теплосохранению.

Полистиролбетон – альтернатива традиционным материалам

Полистиролбетон – это бетон с добавлением вспененного полистирола. Хотя этот материал относится к категории ячеистых бетонов, он отличается от них своими свойствами.

К преимуществам полистиролбетона можно отнести широкую сферу применения, обусловленную возможностью предусматривать плотность изготавливаемой продукции в вариативном диапазоне.

Плотность полистиролбетона снижают за счет добавления наполнителя с пористой структурой – вспененного полистирола. Когда нужно получить полистиролбетон высокой плотности, увеличивают добавление кремнеземистого компонента. Варьируя плотность материала, получают основу для теплоизоляции и возведения строений (марки D150 и D600). Необходимые конструктивные элементы, как правило, производятся по технологии литья в металлоформы.

Варьируя плотность материала, получают основу для теплоизоляции и возведения строений (марки D150 и D600). Необходимые конструктивные элементы, как правило, производятся по технологии литья в металлоформы.

В зависимости от плотности этот тип бетона выпускается как теплоизолятор с низким значением показателя плотности или в качестве конструкционного – с высоким. Вес кубометра наиболее легкой версии полистиролбетона около 150 кг, чего не скажешь о газо- и пенобетоне.

Согласно ГОСТ Р 51263-2012, полистиролбетон состоит из разных видов портландцемента, кремнеземистых наполнителей, вспененного полистирола (пенопласта), модификаторов, пластификаторов, ускорителей отвердевания смеси.

Чем хорош полистиролбетон?

Бетон с наполнителем успешно применяется, как в России, так и на Западе. Но до недавнего времени применение именно этого типа бетона было менее распространено. Сейчас отмечается повышение спроса на полистиролбетон за счет несомненных достоинств этого стройматериала:

1. Более простая и низкая по материалоемкости технология производства (по сравнению с изготовлением прочих видов легких бетонов), потому выпуск бетона с наполнителем из полистирола стоит дешевле. Экономится около 70% раствора, необходимого для других типов подобной продукции. Полистиролбетон имеет лучшие теплотехнические свойства и представляет собой серьезного конкурента газобетону.

Более простая и низкая по материалоемкости технология производства (по сравнению с изготовлением прочих видов легких бетонов), потому выпуск бетона с наполнителем из полистирола стоит дешевле. Экономится около 70% раствора, необходимого для других типов подобной продукции. Полистиролбетон имеет лучшие теплотехнические свойства и представляет собой серьезного конкурента газобетону.

2. Низкая теплопроводность полистиролбетона обуславливает значительную экономию на отоплении зданий.

3. Жесткие требования, предъявляемые в строительстве к фактору энергосбережения, служат причиной разделения материалов на теплоизоляционные и несущие механические нагрузки. По этой причине полистиролбетон особенно примечателен и пользуется спросом.

4. Свойства материала благоприятствуют отливу крупных блоков, в значительной мере снижающих трудоемкость кладки стен. К тому же благодаря легкому весу при строительстве нет нужды использовать тяжелую спецтехнику. Штучные изделия из полистирола удобны при обработке, так как хорошо пилятся, сверлятся, подлежат отделке с помощью гвоздей без затруднений.

К тому же благодаря легкому весу при строительстве нет нужды использовать тяжелую спецтехнику. Штучные изделия из полистирола удобны при обработке, так как хорошо пилятся, сверлятся, подлежат отделке с помощью гвоздей без затруднений.

5. При устройстве конструкций элементы соединяются между собой тем же клеевым составом, что и пеноблоки. Поэтому кладка из полистиролбетона не содержит швов толще 4 мм, что исключает образование мостиков холода.

6. Полистиролбетон ценится также за высокую пожарную безопасность, так как относится к группе трудногорючих материалов.

7. Стройматериал устойчив к низким температурам, экологичен. Как утверждают производители, срок службы сооружений из блоков с полистиролом достигает 100 лет.

8. Полистиролбетон не является благоприятной средой для развития микроорганизмов, жизнедеятельности насекомых и мелких грызунов.

9. В помещениях строений, возведенных с использованием полистиролбетона, наблюдается хороший микроклимат и шумозащита. Первый фактор обеспечивается присущей материалу паропроницаемости и гидроизоляционным свойствам.

Теплопроводность и паропроницаемость полистиролбетона

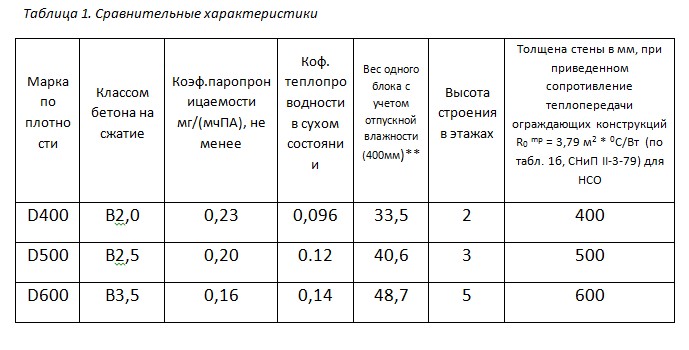

Значения теплопроводности и паропроницаемости полистиролбетона даны в таблице в зависимости от его плотности. Рассмотрены марки полистиролбетона с плотностью от 150 до 600 кг/м3.

Теплопроводность полистиролбетона указана, как в сухом состоянии при температуре от -20 до 50°С, так и с учетом влажности. Следует отметить, что влажный полистиролбетон более теплопроводный, чем сухой. Теплопроводность полистиролбетона увеличивается с ростом его плотности.

Паропроницаемость полистиролбетона зависит от его плотности. Чем более плотен этот тип бетона, тем ниже его паропроницаемость.

Применение полистиролбетона

Полистиролбетон применяется для возведения перегородок, сборных структур, плит перекрытий и ограждающих конструкций. Весьма ценится материал при надстройке сооружений, тем более если вес добавляемой системы – решающая характеристика.

Весьма ценится материал при надстройке сооружений, тем более если вес добавляемой системы – решающая характеристика.

Явные достоинства полистиролбетона сделали его применение востребованным при устройстве крыш, полов в качестве тепло- и звукоизоляционного материала. Это также отличный вариант, когда необходим наполнитель для нивелирования пустот в кладке из кирпича и прочих конструкциях. В том числе там, где предъявляются повышенные требования к звукоизоляции.

Стены из полистиролбетона рекомендуется сооружать толщиной 30 см. Как заверяют изготовители, блоки не подвержены усадке. Значит, новые стены можно штукатурить без опасения, что покрытие быстро потрескается. Перед отделкой поверхность обрабатывается грунтовкой-бетонконтактом для увеличения адгезии.

Источник:

Полистиролбетон. Технические условия ГОСТ Р 51263-2012. М.: «Стандартинформ», 2014 — 24 с.

Теплопроводность полистиролбетона

Полистиролбетон – современный строительный материал, производимый на основе цементного вяжущего и вспученного полистирольного заполнителя (полистирол вспененный гранулированный или ПВГ), относящийся к ячеистым бетонам. Этот материал имеет высокие эксплуатационные характеристики, такие как тепло- и звукоизоляция, что делает возможным использование этого материала в строительстве энергоэффективных зданий и сооружений. Полистиролбетонные блоки имеют относительно небольшой вес, что позволяет обойтись без применения грузоподъемной техники в частном домостроении. Большие, по сравнению с кирпичом, размеры ускоряют и упрощают кладку.

Характеристики материала

Одной из основных характеристик полистиролбетона, выгодно отличающей его от других строительных материалов является коэффициент сопротивления теплопередаче. Эта величина обратна коэффициенту теплопроводности. Он характеризует теплопроводящую способность материала и равен количеству тепловой энергии, прошедшему через единицу поверхности за определенное время, при изменении температуры на 1 градус. Единица измерения в системе СИ – Ватт/(метр*градус Кельвина), или Вт/(м·C). В данном случае градусы Кельвина равны градусам Цельсия.

Таблица 1. Коэффициент теплопроводности полистиролбетона

Коэффициент теплопроводности полистиролбетона

| Марка полистиролбетона | Коэффициент теплопроводности полистиролбетона, Вт/(м·0C) | Класс прочности, B | Коэффициент морозостойкости, F |

| D150 | 0,055 | Не нормируется | Не нормируется |

| D200 | 0,065 | В0,5 | F25-F35 |

| D250 | 0,075 | В0,5 | F25-F35 |

| D300 | 0,085 | В0,75 | F35 — F50 |

| D350 | 0,095 | В1,0 | F35 — F50 |

| D400 | 0,10 | В1,5 | F35 — F50 |

| D450 | 0,115 | В2,0 | F35-F75 |

| D500 | 0,125 | В2,0 | F35-F75 |

| D550 | 0,135 | В2,5 | F50-F100 |

| D600 | 0,145 | В2,5 | F50-F100 |

Класс прочности на сжатие измеряется в мегапаскалях, например класс прочности B2,0 показывает, что материал выдерживает нагрузку в 2 мПа. Коэффициент морозостойкости показывает количество циклов замораживания-размораживания, которое материал может выдержать, потеряв не более 5% прочности.

Благодаря тому, что гранулы ПВГ находятся в теле бетонной конструкции и не имеют контакта с воздухом, полистиролбетон относится к трудногорючим и негорючим материалам. Группа горючести Г1, допускается применение в конструкциях без дополнительной огнезащиты.

Как видно из таблицы, теплопроводность полистиролбетона зависит от плотности материала, чем выше плотность, тем выше теплопроводность. Для снижения плотности и, следовательно, улучшения изолирующих характеристик материала в раствор вводят гранулы вспененного полистирола. Однако при повышении теплоизолирующих свойств снижаются прочностные характеристики. Составы плотностью до 250 кг/м3 называются теплоизоляционными и имеют низкую прочность и применяются исключительно для звуко- и теплоизоляции, материал плотностью 250-450 кг/м3 — теплоизоляционно-конструкционный — для ненесущих и самонесущих стен, свыше 450 – для несущих стен – конструкционно-теплоизоляционный.

Важно использовать при производстве работ материал расчетной плотности.

Сравнение теплопроводности полистиролбетона с другими материалами

Благодаря включению ПВГ в структуру полистиролбетона значительно превосходит многие конструкционные строительные материалы, что позволяет значительно снизить расходы на отопление в холодное время года, либо делать стены тоньше без потери теплосопротивления. Например, стена толщиной 400 мм из наиболее распространенного в частном строительстве полистиролбетона марки D600 обладает примерно теми же теплосберегающими характеристиками, что и кирпичная стена толщиной 1,5 метра или бетон толщиной 3 метра. Нужно учитывать, что данные показатели применимы только при кладке полистиролбетонных блоков на специальный клей, позволяющий формировать тонкие швы толщиной 1-2 мм. При монтаже блоков на обычный кладочный раствор швы получаются значительно толще и образуются мостики холода.

Таблица 2. Сравнение теплопроводности полистиролбетона с другими строительными материалами.

На диаграмме видно, насколько полистиролбетон эффективнее, чем более традиционные материалы сберегает тепло. Соотношение толщины стен, необходимой для качественного теплосбережения будет таким же.

Сравнение с минватой

Теплопроводность полистиролбетонных блоков и минваты несильно отличаются друг от друга, если речь идет о материале невысокой плотности. Теплоизоляционный состав плотностью 200-300 кг/м3 по теплопроводимости ненамного уступает минеральной вате и может использоваться вместо нее при утеплении стен. Для утепления материал может применяться в виде блоков, плит, или монолитный, заливаемый в съемную или несъемную опалубку. В первом случае блоки крепят к стенам из кирпича, бетона или шлакоблока или укладывают между двумя слоями кирпича, один из которых выполняет несущую функцию, а второй, наружный – облицовочную. При использовании монолитного теплоизоляционного полистиролбетона возможны несколько вариантов. В одном из них опалубкой так же служат 2 слоя кирпича, только пенобетон не укладывается, а заливается между ними. Во втором варианте возводится каркас из оцинкованного металлического профиля, обшивается различными листовыми влагостойкими материалами, например, снаружи ЦСП, внутри – СМЛ и также заливается полистиролбетоном.

Также полистиролбетон различной плотности может использоваться в конструкции плитных фундаментов в качестве утеплителя, для производства мокрых или полусухих стяжек.

Можно ли использовать полистиролбетон в конструкциях «теплых полов»? Можно, в качестве теплоизолирующего подстилающего слоя.

Небольшой вес полистиролбетона позволяет использовать его в производстве стяжек с высокими звукоизолирующими характеристиками даже на легких перекрытиях в каркасных и деревянных зданиях. Пористая структура обеспечивает хорошую изоляцию от воздушного шума и дополнительную теплозащиту.

Теплоемкость полистиролбетонных блоков

Теплоемкость показывает, какое количество тепловой энергии потребуется для увеличения температуры материала на 1 градус. Измеряется удельная теплоемкость в кДж/кг*градус. Для полистиролбетона этот показатель равен 1,06, что сопоставимо с кирпичной кладкой. Однако следует учитывать, что эта величина зависит от плотности материала, а значит для нагрева на 1 градус кирпичной стены потребуется в 2,5 раза большее количество теплоты, чем для нагрева полистиролбетонной.

Как рассчитать толщину стены

Для расчета необходимой толщины стены нужно знать:

- теплотехнические характеристика материала, из которого будет возводиться конструкция. Если материалов несколько – всех материалов.

- Градусо-сутки отопительного периода (ГСОП) Этот параметр можно взять из справочника или рассчитать по формуле ГСОП = (tв — tот)zот,

где tот, zот — средняя температура наружного воздуха, °С, и продолжительность, сут/год, отопительного периода, tв — расчетная температура внутреннего воздуха здания, °С, по ГОСТ 30494. Для Москвы и Санкт-Петербурга ГСОП равен 6000

- Сопротивление стены теплопередаче. Это справочная величина, зависящая от ГСОП, узнать ее величину можно в СНиП 2-3-79. Для жилых домов в Москве это 3,5 (м2?°С)/Вт.

Вычисление ведется по формуле формулой R = s / ? (м2•°С/Вт), где R — сопротивление теплопередаче, s — толщина стены (м), а ? — теплопроводность. Исходя из этой формулы, получаем S= R * ?. Пример расчета толщины стены жилого дома из полистиролбетонных блоков D600 в Москве: S = 3.5*0.14=0.49 м., т.е. для того, чтобы здание соответствовало СНиП 23-02-2003 «Тепловая защита зданий», необходима полистиролбетонная стена толщиной почти полметра. Из красного кирпича толщина стены должна быть S=3.5*0.56=1.96 м. Это расчеты для сухого материала, с увеличением влажности коэффициент теплопроводности также увеличивается.

Всвязи с небольшой гигроскопичностью допускается эксплуатировать сооружения из полистиролбетона без укрытия фасада.

Стены меньшей толщины позволяют не только сохранить полезную площадь внутри постройки, но и уменьшают общий вес конструкции, снижая тем самым нагрузку на фундамент. Малоэтажные дома из полистиролбетона можно возводить на мелкозаглубленных ленточных фундаментах и даже на свайно-винтовых.

Относительно небольшой вес при высоких показателях теплозащиты позволяет использовать полистиролбетон при надстройке дополнительных этажей или мансард на уже построенных зданиях.

Улучшение тепловых характеристик

Такие характеристики полистиролбетона, как теплопроводность и коэффициент теплосопротивления, можно улучшить на стадии производства раствора, увеличив количество или фракциюгранул вспененного полистирола, соответствующим образом изменив состав смеси. При самостоятельном изготовлении полистиролбетона на стройплощадке, например для монолитных работ, важно четко соблюдать дозировку. Даже незначительное изменение состава может серьезно изменить прочностные и изоляционные свойства материала.

Нельзя изменять соотношение компонентов смеси или использовать материалы с характеристиками, отличными от расчетных, например цемент ПЦ 400 вместо 500.

При увеличении влажности и намокании материала теплоизоляционные характеристик значительно ухудшаются. Стены из полистиролбетона высокой плотности можно дополнительно утеплить при помощи полистиролбетона низкой плотности или минеральной ваты.

Сравнение газобетона и полистиролбетона: преимущества и недостатки

Постройка частного дома — ответственное мероприятие, к каждому этапу которого нужно подходить максимально серьёзно и вдумчиво. И наиболее важным в этом отношении является выбор материала, от которого зависит как бюджет всей работы, так и технологии стройки.

Наиболее популярными сегодня являются дома из газобетона, но существует также схожий малоизвестный материал — полистиробетон, который мы постараемся сравнить. В этой статье мы рассмотрим их преимущества и недостатки.

Также не стоит забывать о качества постройки, ведь частный дом, так и приёмка квартиры в новостройке должна проводиться квалифицированными специалистами, которые способны выявить все серьёзные и мелкие ошибки. Компания СпецНовострой предлагает вам услуги по выявлению строительных нарушений и заполнении акта осмотра для застройщика, что поможет вам ликвидировать дефекты до того, как они превратятся в серьёзную проблему.

Газобетон — обзор материала

Он появился на рынке сравнительно недавно — всего восемьдесят лет назад. Однако в последнее время он приобретает всё большую популярность за счёт своих свойств:

Экологичность. Смесь в основе газобетона представляет из себя пористый камень, и состоит из экологически чистых компонентов. Её основу составляет песок, известь и цемент без примеси вредных химических веществ, поэтому дом безопасен для детей, пенсионеров и людей, страдающих от повышенной чувствительности к химии.

Теплоизоляция. Основным достоинством газобетона является низкая теплопроводность и высокая термостойкость к любым температурам. Блоки плотностью D300, D400 и D500 обладают малой теплопроводностью, что способствует длительному сохранению тепла в зимний период и созданию лёгкой прохлады летом.

Также газобетон абсолютно не поддерживает горение.

Лёгкий вес блоков. Воздушные поры в составе газобетона снижают его плотность, а значит, и общую массу конструкции, что значительно уменьшает давление на фундамент. От этого стоимость фундамента сильно уменьшится. Также это положительно сказывается на стоимости транспортировки.

Простота обработки газобетона

Большие размеры блоков и лёгкость в обработке позволяют возвести стены в короткий срок, значительно сэкономив время на постройку. Точная геометрия, в свою очередь, обеспечивает минимальные швы между блоками, уменьшая мостики холода и затраты на кладочный клей.

Обеспечивает хороший микроклимат. Поры обеспечивают газообмен, который создает приятный климат в помещении. Он впитывает излишнюю влагу и отдаёт её при слишком сухом воздухе, гарантирует прохладу в летний период и теплоту зимой.

Газобетон — блок, который изготавливается в результате взаимодействия смеси цемента, очищенного кварцевого песка мельчайшей фракции, извести, воды и газообразующих добавок. Благодаря реакции извести с добавками, в общей массе появляется огромное количество пор, которые и влияют на его свойства.

Газобетон различается по способу сушки

Автоклавный газобетон сушится в автоклавах с водяным паром под большим давлением. Автоклавный газобетон быстро набирает марочную прочность, обладает минимальной усадкой, и его прочность значительно выше чем у неавтоклавного газобетона.

Неавтоклавный газобетон сохнет натуральным образом и характерен для кустарного производства, поэтому не используется крупными компаниями и поставщиками.

Из недостатков газобетона можно отметить его хрупкость, начальную влажность, а также обязательное использование специализированных крепежей. Чтобы избежать трещин в стенах из газоблока, нужно строго придерживаться технологии, иначе трещины гарантированы. Также стоит отметить, что газобетон долго сохнет, от чего внутреннюю и внешнюю отделку делаю через несколько месяцев после возведения стен, а то и на следующий год.

Таким образом, газобетон достаточно универсальный материал, который прекрасно подходит для любых решений.

Полистиролбетон

Уникальный композитный материал, который является разновидностью ячеистого бетона. Полистиролбетон применяется в строительстве достаточно редко. В отличии от аналогов, в его составе находится вспененный полистирол (шарики пенопласта), что делает его плотность и теплопроводность в разы меньше.

Его главное отличие — широкая вариативность за счёт изменения состава смеси, поэтому он подходит как для капитального строительства, так и для теплоизоляции помещений.

Среди плюсов полистиролбетона перед аналогами стоит отметить:

Хорошая теплоизоляция за счет шариков пенопласта. Уровень теплопроводности такой же как у газобетона плотностей D400-D500.

Влагопоглощение. Низкое количество пор способствует устойчивости к влаге, что особенно важно в холодные сезоны. Впитавшаяся вода замерзает и расширяется, вызывая тем самым разрушение и трещины. Полистерол же хоть и не полностью влагоустойчив, но всё же заметно меньше впитывает влагу, чем газобетон.

Как и большинство других материалов, он экологически чист и не вызывает аллергии, но при пожаре пенополистирол выделяет вредные вещества.

Простота обработки. Как и для газобетона, для формовки блока не нужны специальные приспособления — хватит и простой пилы для дерева. Кроме того, скромный вес позволяет удобно переносить и поднимать их без применения тяжёлой техники.

Долговечность хорошо спроектированных конструкций из полистирола примерно такая же как у газобетона, и составляет около 100 лет. При этом он способен выдерживать внушительные нагрузки и температурные перепады. Также отметим невосприимчвость к органическим факторам — грибку и плесени.

Однако полистриролбетон имеет и ряд недостатков:

Наличие шариков пенопласта ухудшает газообмен в помещении, поэтому летом в комнате может становится душно и жарко. Нивелировать это можно устройством хорошей системы вентиляции.

Длительное воздействие слишком высоких температур может повлиять на целостность полистрола. Это вызвано разрушением гранул в его толще, из-за чего образуются поры.

Нарушение технологии производства может исказить свойства — он получится недостаточно однородным, то есть, с одной стороны слишком прочным, а с другой недостаточно прочным. Геометрия полистиролбетона намного хуже чем у своего аналога, в связи с этим толщина швов больше и расход клея-раствора выше.

Вывод. Если сравнивать качественный автоклавный газобетон с полистиролбетоном, то мы бы с большой уверенностью рекомендовали именно газобетон марок D300, D400 и D500. Газоблоки являются самыми массовыми на строительном рынке, и строители делают такой выбор не спроста.

Технология производства автоклавного ячеистого бетона практически совершенна, а теплоизоляционные свойства и геометрия очень высокие. Хоть прочность газобетона и является одной из самых низких, но этого вполне достаточно для строительства частных домов. Полистиролбетон является довольно экзотическим материалом с неплохими параметрами, однако достоверной информации по нему собрать достаточно сложно, потому и рекомендовать его мы не можем.

Блок 20х30х60 (полистиролбетон) — Компания 31 Блок, Пенобетон Полистиролбетон ППС Пенопласт

Долго служат.

Полистиролбетон как и обычный бетон со временем только набирает прочноть. Имеет марку по морозостойкости F – 100, это означает что он выдерживает 100 циклов заморозки – разморозки без потери прочности, на практике это более 100 лет службы.

Теплые.

Теплопроводность полистиролбетона – 0,175 ( Вт/мС ), что практически эквиволентно деревянному брусу (0,140 ( Вт/мС )) . 30 см стены, по теплопроводности, эквиволентный 180 см стены из кирпича. На практике – зимой сохраняют тепло, летом прохладу.

Экономия при строительстве и эксплуатации

Благодаря крупному размеру блока, и относительно легкому весу (блок размером 20х30х60(см) весит около 22кг), возведение обьекта не требует большую бригаду и тяжелой грузоподьемной технике. А за счет того что блок имеет ровную геометрическую форму – при кладке стены образуется минимально тонкий шов что исключает появление мостиков холода в кладке. Отсутствие мостиков холода, в совокупности с низкими покозателями теплопроводности, обеспечивает хорошие покозатели энергоэффективности, что позволяет сыкономить на утеплении (при толшине стены 30см утепление не требуется), а при эксплуатациии и на отоплении.

Комфорт и экологичность

Благодаря тому что материал имеет низкую теплопроводность вы с легкостью сможете поддерживать комфортную температуру в помешении, зимой полистиролбетон держит тепло в доме, а летом не выпускает прохладу. Блоки “дышат” как дерево, имеют коэфициент паропраницаемость 0,068 мг/(м*ч*Па) ( у дерева 0,06 мг/(м*ч*Па) ) благодоря чему происходит естественная регуляция влажности.

Шумоизоляция – 30 см стены из полистиролбетона гасит более 70дБ шума (шум проезжающего поезда).

Все компоненты полистиролбетона экологически безопастны, пенополистирол используемый при изготовлении, такой же как применяется в пишевой промышленности. Клас горючести НГ (негорюч), полистиролбетоно не горит, при пожаре испоряются верхние гранулы полистирола (без образования вредных веществ), а тление и пламя отсутствуют.

Блок 30х30х60 (полистиролбетон) — Компания 31 Блок, Пенобетон Полистиролбетон ППС Пенопласт

Долго служат.

Полистиролбетон как и обычный бетон со временем только набирает прочность. Имеет марку по морозостойкости F – 100, это означает что он выдерживает 100 циклов заморозки – разморозки без потери прочности, на практике это более 100 лет службы.

Теплые.

Теплопроводность полистиролбетона – 0,175 ( Вт/мС ), что практически эквивалентно деревянному брусу (0,140 ( Вт/мС )) . 30 см стены, по теплопроводности, эквиволентный 180 см стены из кирпича. На практике – зимой сохраняют тепло, летом прохладу.

Экономия при строительстве и эксплуатации

Благодаря крупному размеру блока, и относительно легкому весу (блок размером 20х30х60(см) весит около 22кг), возведение объекта не требует большую бригаду и тяжелой грузоподъемной технике. А за счет того что блок имеет ровную геометрическую форму – при кладке стены образуется минимально тонкий шов что исключает появление мостиков холода в кладке. Отсутствие мостиков холода, в совокупности с низкими показателями теплопроводности, обеспечивает хорошие показатели энергоэффективности, что позволяет сэкономить на утеплении (при толщине стены 30 см. утепление не требуется), а при эксплуатации и на отоплении.

Комфорт и экологичность

Благодаря тому что материал имеет низкую теплопроводность вы с легкостью сможете поддерживать комфортную температуру в помещении, зимой полистиролбетон держит тепло в доме, а летом не выпускает прохладу. Блоки “дышат” как дерево, имеют коэффициент паропраницаемость 0,068 мг/(м*ч*Па) ( у дерева 0,06 мг/(м*ч*Па) ) благодоря чему происходит естественная регуляция влажности.

Шумоизоляция – 30 см стены из полистиролбетона гасит более 70дБ шума (шум проезжающего поезда).

Все компоненты полистиролбетона экологически безопасны, пенополистирол используемый при изготовлении, такой же как применяется в пищевой промышленности. Клас горючести НГ (не горюч), полистиролбетон не горит, при пожаре испаряются верхние гранулы полистирола (без образования вредных веществ), а тление и пламя отсутствуют.

Предложение по замене пенобетона на полистиролбетон – «БлокПластБетон»

Предложение по увеличению общей площади квартир по 3 вариантам, соответственно на 650 м2, 559 м2, 465 м2 за счет изменения ограждающего материала и внутренних перегородок по следующему объекту.

- Здание 17-этажное с подвальным этажом.

- Несущий каркас — монолитный железобетонный.

- Наружные ограждающие конструкции – пенобетон, толщина стены в данном случае 500 мм, плюс облицовка — полнотелый глиняный кирпич.

- Общая площадь квартир — 9318,38 м2.

Наше предложение

- Увеличение общей площади квартир на 650 м2 (на 7%) за счет замены ограждающего материала — пенобетона на легкий и прочный бетон с наполнителем из вспененного полистирола — полистиролбетона марки D300.

- Увеличение общей площади квартир на 559 м2 (на 6%) за счет замены ограждающего материала — пенобетона на легкий и прочный бетон с наполнителем из вспененного полистирола — полистиролбетона марки D350.

- Увеличение общей площади квартир на 465 м2 (на 5%) за счет замены ограждающего материала — пенобетона на легкий и прочный бетон с наполнителем из вспененного полистирола — полистиролбетона марки D400.

Полистиролбетонные блоки позволяют строить крепкие бетонные стены и одновременно утеплять их. Блоки можно обрабатывать, пилить и штробить в них прокладки для инженерных путей. Точная геометрия позволяет использовать клеевые растворы при укладке и добиваться межблочных швов размером всего 3-4 мм. Это позволяет избежать мостиков холода. Крупноразмерность блоков позволяет уменьшить затраты (в человеко-часах) при возведении стен дома, что приводит к достижению главной цели — реальной экономии времени и денег. Производительность кладочных работ из полистиролбетонных блоков составляет около 1,73 чел./час на 1 м3 кладки. Блоки легко пилятся, что позволяет формировать практически любые конструкции.

Технические характеристики полистиролбетона (на примере марки блока по плотности D 350)

Класс на прочность — В 0,75.

Коэффициент теплопроводности Вт/мС:

- в сухом состоянии 0,095;

- при эксплуатации влажности А — 0,11;

- при эксплуатации влажности Б — 0,12;

Марка по морозостойкости — F35-F50.

Паропроницаемость — 0,090.

Толщина стены в данном случае 360 мм.

При теплотехническом расчете для исходного климатического района была принята следующая конструкция ограждающей стены по 3 вариантам:

- Кладка из кирпича толщиной 120 мм плюс полистиролбетонный блок (D300) 300 мм плюс штукатурка 10 мм.

- Кладка из кирпича толщиной 120 мм плюс полистиролбетонный блок (D350) 360 мм плюс штукатурка 10 мм.

- Кладка из кирпича толщиной 120 мм плюс полистиролбетонный блок (D400) 385 мм плюс штукатурка 10 мм.

Параметры удовлетворяют требуемому термическому сопротивлению стены по СНИП 23-02-2003 «Тепловая защита зданий» Rтр >= 3,13 м2С/Вт.

Расчет толщины полистирольного блока при следующих параметрах стены

Исходные данные:

- Кладка из кирпича 120 мм (наружная часть). Плотность кладки из кирпича в сухом состоянии – 1390 кг/м3. Теплопроводность кладки из кирпича (в климатических условиях Б) λ = 0,497 Вт/мК.

- Полистирольный бетонный блок марки D400. Плотность блока – 400 кг/м3. Теплопроводность полистирольного блока (в климатических условиях Б) λ = 0,13 Вт/мК.

- Требуемое термическое сопротивление стены по СНИП 23-02-2003 «Тепловая защита зданий» Rтр 3,13 м2С/Вт.

Расчет:

- R кирп = Lкирп/ λ, где L – толщина стены, λ – теплопроводность материала;

- R кирп = 0,120/0,497 = 0, 241 м2С/Вт;

- Lпол = Rпол* λ, где Rпол = Rтр-Rкирп;

- Lпол = (3,2-0,241)*0,13 = 0,385 м.

Принимаем толщину полистирольного блока равной 385 мм.

Расчет толщины полистирольного блока при следующих параметрах стены

Исходные данные:

- Кладка из кирпича 120 мм (наружная часть). Плотность кладки из кирпича в сухом состоянии – 1390 кг/м3. Теплопроводность кладки из кирпича (в климатических условиях Б) λ = 0,497 Вт/мК.

- Полистирольный бетонный блок марки D350. Плотность блока –350 кг/м3. Теплопроводность полистирольного блока (в климатических условиях Б) λ = 0,12 Вт/мК.

- Требуемое термическое сопротивление стены по СНИП 23-02-2003 «Тепловая защита зданий» Rтр 3,13 м2С/Вт.

Расчет:

- R кирп = Lкирп/ λ, где L – толщина стены, λ – теплопроводность материала;

- R кирп = 0,120/0,497 = 0, 241 м2С/Вт;

- Lпол = Rпол* λ, где Rпол = Rтр-Rкирп;

- Lпол = (3,2-0,241)*0,12 = 0,355 м

Принимаем толщину полистирольного блока равной 360 мм.

Экспериментальное исследование и корректировка модели

В данном исследовании сверхлегкий пенополистироловый пенобетон (EFC) был изготовлен методом химического вспенивания, а его теплоизоляционные свойства были измерены переходным методом при различных температурах окружающей среды (от −10 до 40 ° C). C). Затем наблюдали влияние температуры и объемной доли EPS на теплопроводность и плотность EFC в сухом состоянии. В конечном итоге уравнение Ченга – Вачона было модифицировано путем введения температурного параметра.Результаты показали, что теплопроводность EFC уменьшается с повышением температуры. Также было продемонстрировано, что подходящий объем частиц EPS может не только уменьшить теплопроводность EFC, но также уменьшить влияние температуры на теплопроводность. Теплопроводность EFC при различных температурах была точно предсказана в этом исследовании с использованием предложенной модели.

1. Введение

Пенобетон (FC) — это тип легкого пористого материала на основе цемента с плотностью от 400 кг / м 3 до 1900 кг / м 3 , который широко используется в области строительства, особенно для снижения статической нагрузки конструкций и для сохранения тепла, демпфирования, звукоизоляции и заполнения пор [1].По сравнению с органическими изоляционными материалами ТЭ имеет более высокую прочность, лучшую огнестойкость и долговечность [1–3]. Однако, чтобы соответствовать более высоким требованиям к теплоизоляционным характеристикам, плотность FC должна быть дополнительно снижена до менее чем примерно 400 кг / м 3 . В соответствующих исследованиях было установлено, что метод химического вспенивания больше подходит для сверхлегких ТЭ, чем механическое вспенивание [4–9].

Пенополистирол (EPS) был впервые представлен в качестве легкого заполнителя для бетона Куком в 1973 году [10].Благодаря своей превосходной теплоизоляции и близким пористым свойствам частицы пенополистирола существенно влияют на тепловые характеристики FC. Например, Sayadi et al. [11] добавили регенерированные частицы EPS в FC и обнаружили, что теплопроводность образца FC с объемной долей EPS 82% снизилась на 45%, а плотность — на 62,5%. Видно, что EPS имеет широкие перспективы применения и большую потенциальную ценность в FC [12–14].

Теплопроводность — важный параметр, отражающий способность бетона передавать тепло.Многие исследования изучали теплопроводность композиционных материалов и выявляли влияние различных факторов на теплопроводность [15]. Температура как внешнее условие оказывает важное влияние на теплопроводность бетона [16–20]. Рахим и др. [21] протестировали теплопроводность трех бетонных материалов на биологической основе при различных температурных условиях (от 10 до 40 ° C) в установившемся состоянии с использованием метода защищенной горячей плиты. Они обнаружили, что теплопроводность бетонных материалов увеличивается с повышением температуры.Тандироглу [22] изучил теплопроводность легкого необработанного бетона с перлитовым заполнителем и установил функции взаимосвязи для теплопроводности, водоцементного отношения, количества перлита по массе и температуры. Предложенные эмпирические соотношения теплопроводности применимы в диапазоне температур от -70 до 30 ° C. Ли и др. [23] обсудили общие модели теплопроводности, основанные на экспериментальных данных, и предложили модель прогнозирования теплопроводности FC, но они не смогли учесть влияние внешних факторов окружающей среды на теплопроводность модели, таких как температура.Таким образом, теплопроводность различных типов бетона значительно различается при изменении температуры. В настоящее время теоретические модели теплопроводности ТЭ не учитывают температурные эффекты.

В данном исследовании сверхлегкий пенополистирол пенобетон (EFC) с различным содержанием пенополистирола получают методом химического вспенивания, а его теплопроводность измеряется при различных температурах окружающей среды (от -10 до 40 ° C). На основе результатов испытаний и существующих моделей теплопроводности была получена модель теплопроводности EFC с поправкой на температуру.

2. Экспериментальные программы

2.1. Сырье и соотношение смеси

Загущенный материал, использованный в этом исследовании, был изготовлен из китайского обычного портландцемента 42,5 и летучей золы класса I. Соответствующие технические показатели для этих двух материалов показаны в таблицах 1 и 2. Добавление летучей золы может оптимизировать структуру пор FC и улучшить его теплоизоляционные характеристики. Кроме того, EPS имеет размер частиц от 2 до 4 мм, кажущуюся плотность 18,8 кг / м 3 и теплопроводность 0.0313 Вт / (м · К). Пенообразователь, использованный в этом тесте, представлял собой раствор перекиси водорода с концентрацией 30%. Стабилизатором служил стеарат кальция. Первым укрепляющим агентом был нитрит натрия, а загустителем — эмульсия акрилатного сополимера. Используемая вода была водопроводной. Соотношение воды и связующего, содержание пенообразователя и дозировка летучей золы были скорректированы для определения эталонного соотношения смеси, которое показано в таблице 3. Всего было приготовлено 12 испытательных блоков пенобетона с химическим вспениванием EPS путем изменения объемной доли EPS (0% ~ 60%).

| ||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||

соотношение w / b: вода-связующее. | |||||||||||||||||||||||||

2.2. Прибор для испытаний

2.2.1. Тестер теплопроводности

Для теста теплопроводности использовался анализатор термических характеристик ISOMET 2114, произведенный в Словакии (рис. 1). Прибор может быть использован для определения теплопроводности, объемного теплового потока и температуропроводности композитов на основе цемента [24]. Он основан на принципе испытания на переходные процессы, а диапазон измерения температуры составляет 15 ~ + 50 ° C с точностью 1 × 10 -4 Вт / (м · К).Прибор можно проверить с помощью зонда или плоской пластины. В этом тесте используется поверхностный зонд с диапазоном измерения 0,04 ~ 0,3 Вт / (м · К).

2.2.2. Испытательный бокс при высоких и низких температурах

В этом испытании использовался испытательный стенд для моделирования высоких и низких температур, разработанный Северо-восточным сельскохозяйственным университетом. Его основные показатели производительности приведены в таблице 4.

| ||||||||||||||

2.3. Технология приготовления и методика химического вспенивания пенобетона EPS

2.3.1. Технология подготовки

В соответствии с характеристиками пенополистирола и технологией формования химического пенобетона образцы пенополистирола с химическим вспениванием были приготовлены в соответствии со следующим процессом: общая вода.(b) Цемент для смешивания, летучая зола, другие твердые материалы, оставшаяся вода и загуститель смешивали и перемешивали до тех пор, пока смесь не стала однородной. Затем смоченные частицы EPS помещали в смесь и перемешивали в течение одной минуты. Температуру суспензии поддерживали на уровне 25 ° C. (c) Добавляли раствор нитрита натрия. Смесь перемешивали на низкой скорости в течение 30 секунд, а затем перемешивали на высокой скорости в течение 10 секунд. (D) В смесь вливали перекись водорода, и ее перемешивали в течение 10 секунд.(e) Смесь быстро вылили в форму и оставили на 24 часа при 20 ° C. Затем образцы вынимали из формы, когда они имели определенную прочность, и затем применяли стандартное отверждение. Бетонный образец показан на рисунках 2 (а) и 2 (б).

2.3.2. Экспериментальные методы

Испытание образцов на плотность в сухом состоянии проводили в соответствии с китайским стандартом GB / T11969-2008. Измерения проводились после того, как образцы были высушены до постоянного веса. Окружающая среда с постоянной температурой обеспечивалась испытательным боксом при высоких и низких температурах.Теплопроводность образцов была проверена после двухчасового стояния при постоянной температуре. При постоянной температуре измеряли теплопроводность полированных образцов с обеих сторон с помощью анализатора тепловых характеристик. Теплопроводность некоторых образцов EFC при 20 ° C показана в Таблице 5. Из-за неоднородности FC были протестированы три положения лицевых поверхностей, и было вычислено среднее значение результатов.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||

3. Результаты и обсуждение

3.1. Взаимосвязь между объемной плотностью в сухом состоянии и теплопроводностью образцов EFC при различных температурах

Теплопроводность — это основной физический параметр, используемый для характеристики теплопроводности материалов. Механизм теплопроводности у разных веществ разный.Согласно теории теплопередачи [25, 26], свободная подвижность электронов и колебания решетки являются двумя основными независимыми механизмами теплопередачи твердого тела. В основном это упругая волна (или волна решетки), которая, создаваемая колебанием решетки в месте более высокой температуры, вызывает колебание соседней решетки для передачи тепла в неорганических неметаллических твердых материалах. Поскольку бетон состоит в основном из твердых компонентов, механизм теплопередачи каркаса аналогичен механизму передачи тепла твердого тела.Поэтому теплопроводность бетона в первую очередь зависит от плотности материалов. Обычно низкая плотность соответствует низкой теплопроводности [27].

Закон изменения был получен путем аппроксимации результатов испытаний объемной плотности в сухом состоянии и теплопроводности при различных температурах, как показано на рисунке 3. Объемная плотность в сухом состоянии химического вспенивания пенобетона EPS положительно коррелирует с теплопроводностью.

Данные испытаний были подогнаны для получения соотношения между объемной плотностью в сухом состоянии и теплопроводностью EFC при температуре 0 ° C.Выражение отношения может быть записано как

Содержание пены и содержание EPS определяют его объемную плотность в сухом состоянии в EFC и влияют на теплопроводность EFC. В тех же условиях количество пор в пористом материале определяет его теплопроводность. Когда количество пор такое же, теплопроводность увеличивается с увеличением размера пор. Однако соединенные поры увеличивают теплопроводность бетона. Кроме того, объемная доля EPS является ключевым фактором, изменяющим объемную плотность FC в сухом состоянии.На рис. 4 представлена кривая влияния объемной доли EPS на объемную плотность FC в сухом состоянии. Согласно Фигуре 4, микропоры не изменились при добавлении небольшого количества частиц EPS до тех пор, пока не было добавлено 10% частиц EPS. В этот момент соотношение больших пор в образцах показало тенденцию к увеличению, что привело к уменьшению сухой объемной плотности. Однако, когда процент пор с диаметрами, достигающими 200-400 мкм м, был слишком большим, внутренняя структура пор была бы нестабильной, и некоторые большие поры могут быть разрушены.Это приведет к увеличению сухой объемной плотности образца и, таким образом, повлияет на теплопроводность EFC [28].

3.2. Влияние температуры на теплопроводность пенобетона EPS

В этом эксперименте использовались пять температур, а именно -10 ° C, 0 ° C, 20 ° C, 30 ° C и 40 ° C. Эти температуры использовались для изучения теплоизоляционных характеристик EFC. Теплопроводность FC, смешанного с различным содержанием частиц EPS, была протестирована, чтобы получить закон изменения теплопроводности FC с различными объемными долями EPS в зависимости от температуры, как показано на рисунке 5.Как видно из рисунка 5, теплопроводность химического пенобетона положительно коррелирует с внешней температурой. При изменении температуры наибольшая амплитуда изменения ТЭ без частиц ЭПС достигла 52%, что свидетельствует о значительном влиянии температуры на теплопроводность ТЭ [29]. Это связано с тем, что теплопроводность FC связана не только с интенсивностью движения частиц в твердой, жидкой и газовой фазах, но и с силами взаимодействия между различными фазами частиц и их пространственным распределением.Из-за большой пористости FC высокая температура может усилить неравномерное движение и столкновение молекул газа в порах. Это усилило бы взаимодействие между различными фазами частиц, тем самым увеличив теплопроводность.

На рисунке 5 показано сравнение с кривой теплопроводности FC без шариков из пенополистирола, другие кривые с шариками из пенополистирола, очевидно, более гладкие и с меньшими наклонами в том же диапазоне температурного градиента. Когда объемное содержание EPS составляло 55%, изменение температуры меньше всего влияло на теплопроводность.Этот результат демонстрирует, что надлежащее количество частиц EPS может не только снизить теплопроводность EFC, но и компенсировать изменения теплопроводности, вызванные изменениями температуры. Этот эффект является основным преимуществом структуры EPS и улучшения им структуры пор FC. Эмпирические корреляции между теплопроводностью ТЭ и температурой при различных объемных долях пенополистирола показаны в таблице 6.

3.3. Влияние содержания пенополистирола на теплопроводность FC при различных температурахИзбыточное содержание пузырьков, введенных в цементную матрицу, вызовет некоторые трудности в формировании бетона.Поэтому сложно снизить плотность и теплопроводность сверхлегкого ТЭ за счет увеличения количества пенообразователя. В этом исследовании определенная объемная доля частиц пенополистирола была добавлена к химическому вспененному пенобетону для изменения собственного веса и теплоизоляционных характеристик бетона. Частицы EPS обладают хорошими тепловыми характеристиками. Влияние объемной доли EPS на теплопроводность FC при различных температурах показано на рисунке 6. Добавление частиц EPS значительно изменило теплопроводность FC.По сравнению с FC без EPS максимальная амплитуда изменения теплопроводности FC уменьшилась на 46% после добавления определенной объемной доли частиц EPS. Согласно рисунку 6, теплопроводность EFC сначала уменьшалась, а затем увеличивалась с увеличением содержания EPS. Это произошло в первую очередь потому, что частицы пенополистирола (98% воздуха и 2% полистирола) имеют внутри множество закрытых пор, и они обладают большим термическим сопротивлением. С увеличением содержания EPS соответственно увеличивалось тепловое сопротивление EFC.Следовательно, его теплопроводность снизилась. Недавние исследования показывают, что при добавлении пенопласта к бетону из пенополистирола пенообразователь создает структуру микропор между гранулами пенополистирола [30]. Однако, когда объемная доля EPS слишком велика, расстояние между частицами EPS будет уменьшаться. Это заставляет окружающую пену собираться вместе и соединяться, образуя более крупные поры. В результате увеличилась внутренняя связная пористость и значительно увеличилась теплопроводность, что даже повлияло на обычное вспенивание FC. Как видно из рисунков 4 и 6, результаты показывают, что сверхлегкий пенобетон с химическим вспениванием EPS с плотностью в сухом состоянии менее 300 кг / м 3 и нормальной теплопроводностью от 0,0704 до 0,0767 Вт / (м · К) можно было получить, когда объемная доля EPS составляла 25% ~ 35%. Кроме того, по сравнению с обычным FC, он показал эффективную теплоизоляцию при изменении температуры. 4. Температурно-модифицированная модель теплопроводности для EFC4.1. Базовая модель теплопроводности пенобетона4.1.1. Последовательные и параллельные моделиОсновной формой передачи тепла внутри бетонных материалов является теплопроводность. Хашин и Штрикман предложили эффективные модели теплопроводности двухфазной системы [31]. Последовательная и параллельная модели основаны на верхнем и нижнем пределах теплопроводности материалов соответственно. В этих моделях частицы пены и пенополистирола используются в качестве дисперсной фазы, а цемент, летучая зола и суспензия используются в качестве непрерывной фазы для расчета теплопроводности бетона.Выражения, как правило, можно записать, как показано в следующих уравнениях: Серийные модели: Параллельные модели: 4.1.2. Maxwell— Eucken МодельМодель Максвелла-Ойкена предполагает, что пена состоит из однородных сфер, которые неравномерно распределены и не имеют сил взаимодействия. Более лаконично, модель утверждает, что теплообмен не может осуществляться между дисперсными фазами. На этой основе удалось успешно вывести минимальные границы теплопроводности изотропных и макроскопических однородных двухфазных материалов [32]. Когда пена замешивается в бетон, ее форма и распределение будут изменены из-за выдавливания раствора, но модель учитывает только показатель пористости. Его выражение выглядит следующим образом [32]: 4.1.3. Модифицированная объемная модель для пенобетонаLi рассмотрела объемное содержание пены и предложила модифицированную модель, которая может быть применена к расчету теплопроводности FC путем объединения данных испытаний FC на основе модели теплопроводности Cheng-Vachon [23].Модель предполагает, что в бетонном растворе нет пор, а тепловая конвекция, излучение и контактное сопротивление не учитываются. Он в первую очередь корректирует объемное содержание дисперсной фазы и учитывает влияние сложных факторов, таких как путь теплопередачи и извилистость во время процесса теплопередачи. Эта модель может точно предсказать теплопроводность FC. Ниже приведены уравнения для модели поправки на объем теплопроводности FC [23]: Разница в теплопроводности между пеной и цементно-зольным раствором представлена с помощью простого уравнения: Модифицированный объемное содержание пены можно выразить следующим образом: Из уравнений (5) и (6) эффективное тепловое сопротивление FC представляется следующим образом: Тогда уравнение теплопроводности для FC равно Оно должно быть отметили, что t — это поправочный коэффициент на объемное содержание пены, полученный путем подбора данных испытаний. 4.2. Оценка модели и определение параметровМодель коррекции объема, предложенная Ли, была использована для проверки и изучения экспериментальных результатов FC в исследовании. Поскольку 98% частиц EPS были воздухом и разница в теплопроводности между ними была небольшой, пористость и EPS были упрощены до дисперсной фазы, а цементно-зольный раствор был непрерывной фазой. Сравнение между прогнозируемым значением и экспериментальным значением последовательных и параллельных моделей, модели Максвелла – Ойкена и модели поправки на объем показаны на рисунке 7. Согласно рисунку 7, данные теплопроводности, предсказанные параллельной и последовательной моделями, находились в верхнем и нижнем пределах соответственно, и они значительно отличались от экспериментальных результатов. Теплопроводность, предсказанная моделью Максвелла – Эйкена, была намного больше, чем экспериментальные данные. Это произошло потому, что модель Максвелла – Ойкена предполагала, что устьица в тестовых блоках были однородными и независимыми сферами. В действительности эти формы пор сильно различаются, и некоторые из них являются связанными порами, что приводит к большому отклонению между прогнозируемым значением и экспериментальным значением. Аппроксимация методом наименьших квадратов модифицированной объемной модели, предложенной Ли, была выполнена с использованием частичных данных испытаний. Когда t = 2,15, был получен эффект наилучшего соответствия, и прогнозируемый результат был наиболее близок к значению теста. Поэтому модифицированная объемная модель, предложенная Ли, была использована для прогнозирования и оценки теплопроводности EFC в этом исследовании. Модель оценила влияние температуры на теплопроводность различных фаз на основе модифицированной объемной модели, предложенной Ли, и скорректировала поправочный коэффициент объема с помощью температурной функции. В настоящем исследовании мы предлагаем новую корреляцию для дисперсной фазы: Разница между двумя фазами в теплопроводности с поправкой была дана Влияние температуры было введено в теплопроводность для корректировки объемного содержания Корректирующий коэффициент пены: Затем были скорректированы пористости при различных температурах, можно записать, как показано в следующих уравнениях: Объемный поправочный коэффициент пены после двухкратной коррекции можно записать следующим образом: Корректирующее уравнение объемного содержания пены при различных температурах было следующим: Комбинируя уравнения (9) и (15), было получено модифицированное термическое сопротивление FC Тогда модифицированное уравнение теплопроводности FC можно выразить как упрощенная форма Экспериментальные данные теплопроводности ЭПЧ при различных температурах введите данные в скорректированную модель теплопроводности EFC, чтобы получить рисунок 8.На рисунке предсказанные значения температурно-модифицированной модели при различных температурах сравниваются с экспериментальными значениями. Результаты показывают, что предсказанные значения совпадают с экспериментальными значениями при различных температурах, что указывает на хороший предсказывающий эффект модели. По сравнению с другими моделями прогноза, модель в этом исследовании не только отражала влияние температурных параметров, но также рассчитывала теплопроводность EFC при различных температурах. 5.Выводы(1) Температура оказала значительное влияние на теплопроводность EFC. Теплопроводность EFC увеличивалась с повышением температуры. При изменении температуры амплитуда изменения теплопроводности одного и того же КТЭ достигала 28% -52%. (2) С увеличением содержания ЭПС влияние температуры на теплопроводность ТЭ снижалось, что указывало на что соответствующее количество частиц EPS может не только снизить его теплопроводность, но и смягчить изменение теплопроводности, вызванное изменениями температуры.(3) Частицы EPS имели хорошие тепловые характеристики. С увеличением объемной доли ЭПС теплопроводность ЭТЦ снижалась. Однако, когда объемная доля EPS была слишком большой, теплопроводность явно увеличивалась. Результаты показали, что химический пенополистирол сверхлегкий пенобетон с плотностью в сухом состоянии менее 300 кг / м 3 и нормальной теплопроводностью от 0,0704 до 0,0767 Вт / (м · К) может быть приготовлен, когда объемная доля пенополистирола составляла 25% ~ 35% при изменении температуры.Кроме того, по сравнению с обычным FC, он обладал хорошей температурной стабильностью. (4) Модель прогнозирования теплопроводности EFC, которая учитывала влияние температуры, была создана на основе модифицированной модели теплопроводности объема дисперсной фазы. Кроме того, предсказанные результаты были проверены с использованием экспериментальных данных, чтобы доказать их точность. Важно отметить, что модель применима только для прогнозирования теплопроводности EFC в условиях температуры наружного воздуха, и определение коэффициента температурной коррекции не было уникальным. Список символов

Доступность данныхВ статью включены данные, использованные для подтверждения результатов этого исследования. Конфликт интересовАвторы заявляют об отсутствии конфликта интересов. БлагодарностиАвторы выражают признательность за финансовую поддержку со стороны Национального фонда естественных наук Китая (51541901), ключевого проекта науки и технологий провинции Хэйлунцзян (GZ16B010) и финансовой помощи постдокторантам Хэйлунцзяна (LBH-Z13045). (PDF) Экспериментальное исследование и моделирование эффективной теплопроводности легкого бетона EPS2 © 2016 Японское общество инженеров-механиков [DOI: 10.1299 / jtst.2016jtst0023] Yi Xu, Jiang, Liu, Чжан, Цзинься Сюй и Хэ, Журнал термической науки и технологий, том 11, № 2 (2016) Ссылки Альшихри, М.М., Азми, А.М. и Эль-Биси, М.С., Нейронные сети для прогнозирования прочности на сжатие конструкционный легкий Утяжеленный бетон, Строительные материалы, Vol.23, No 6 (2009), стр 2214-2219. Бабу Д., Бабу К.Г. и Тионхуан В., Влияние размера заполнителя полистирола на прочность и миграцию влаги Характеристики легкого бетона, Цементные и бетонные композиты, Том 28, № 6 (2006), стр. .520-527. Бабу К., Поведение легкого пенополистиролбетона, содержащего микрокремнезем, Исследование цемента и бетона, Том 33, № 5 (2003), стр.755-762. Бабу, К. Г. и Бабу, Д. С., Характеристики зольных бетонов, содержащих легкие заполнители EPS, Цемент и бетонные композиты , Том 26, № 6 (2004), стр. 605–611. Бабу, Д. С., Бабу, К. Г. и Ви, Т., Свойства легких бетонов из пенополистирола, содержащих летучую золу , Исследование цемента и бетона, Том 35, № 6 (2005), стр. 1218-1223. Бонацина, К., Кампанале, М. и Моро, Л., Аналитические и экспериментальные исследования свойств теплопередачи легкого бетона , Международный журнал теплофизики, Том.24, № 5 (2003), с. 1407-1414. Бувар Д., Ше Дж. М. и Дендивель Р., Определение характеристик и моделирование микроструктуры и свойств легкого бетона EPS , Исследование цемента и бетона, Том 37, № 12 (2007), стр.1666– 1673. Кэмпбелл-Аллен, Д. и Торн, К. П., Теплопроводность бетона, Журнал исследований бетона, том 15, № 43 (1963), стр. 39-48. Чен Б. и Лю Дж. Свойства легкого пенополистиролбетона, армированного стальной фиброй, Цемент и Concrete Research, Vol.34, No 7 (2004), стр.1259-1263. Чен Б. и Лю Дж., Влияние гибридных волокон на свойства высокопрочного легкого бетона, имеющего хорошую обрабатываемость , Цемент и бетон Research, Том 35, № 5 (2005), стр. 913-917. Чен Б. и Лю Дж., Механические свойства модифицированных полимером бетонов, содержащих шарики из пенополистирола, Строительные материалы, Том 21, № 1 (2007), стр.7-11. Чиа, К. С. и Чжан, М.Х., Водопроницаемость и проницаемость для хлоридов высокопрочного бетона из легкого заполнителя , Исследование цемента и бетона, Том 32, № 4 (2002), стр. 639-645. Кук Д. Дж. Шарики из пенополистирола как легкий заполнитель для бетона, Сборный бетон, № 4 (1973), , с. 691-693. Коте, Дж. И Конрад, Дж. М., Оценка структурных эффектов на теплопроводность двухфазных пористых геоматериалов, International Journal of Hear and Mass Transfer, Vol.52, № 3–4 (2009), стр. 796–804. Гао, Ю.Л., Чжан, Х.Л. и Тан, С., Исследование ранней автогенной усадки и трещиностойкости высокопрочной золы-уноса. Бетон на легком заполнителе, Журнал исследований бетона, том 65, № 15 (2013) , pp.906-913. Гамильтон, Р. Л. и Кроссер, О. К., Теплопроводность гетерогенных двухкомпонентных систем, Промышленные и Основы исследований инженерной химии, Том 1, № 3 (1962), стр 187-191. Ху, Ю.Дж., Су, З. Г. и Янг, Дж. Л., Состояние исследований и применение теплоизоляционных материалов для внешних стен, Материалы Обзор, Том 26 (2012), стр. 290-294. Кан, А. и Демирбога, Р., Новый материал для производства легкого бетона, Цемент и бетонные композиты, Том 31, № 7 (2009), стр 489-495. Хан, М. И., Факторы, влияющие на тепловые свойства бетона и применимость его прогнозных моделей, Строительство и Окружающая среда, Том.37, № 6 (2002), стр. 607-614. Ле Рой, Р., Паран, Э. и Буле, К., Принимая во внимание размер включений в легком бетоне, сжимающемся Прогноз прочности, Исследование цемента и бетона, Том 35, № 4 (2005), С. 770-775. Лю, М. Ю., Аленгарам, У. Дж. И Джумаат, М. З., Оценка теплопроводности, механических и транспортных свойств легкого вспененного геополимербетона из заполнителя, Энергетика и строительство, Том 72 (2014), стр. 238-245. Милл, К., Ле Рой, Р. и Саб, К., Поведение идеализированного легкого бетона из пенополистирола на сжатие: размерные эффекты и Теплопроводность — выбранные материалы и газыТеплопроводность — это свойство материала, которое описывает способность проводить тепло. Теплопроводность может быть определена как «количество тепла, передаваемого через единицу толщины материала в направлении, нормальном к поверхности единицы площади — из-за градиента единичной температуры в условиях устойчивого состояния» Теплопроводность Единицами измерения являются [Вт / (м · К)] в системе СИ и [БТЕ / (час фут ° F)] в британской системе мер. См. Также изменения теплопроводности в зависимости от температуры и давления , для: воздуха, аммиака, двуокиси углерода и воды Теплопроводность для обычных материалов и продуктов:

1) плохо для здоровья человека, когда крошечные абразивные волокна попадают в легкие, где они могут повредить легочную ткань. Это, по-видимому, усугубляется курением сигарет, в результате чего возникают мезотелиома и рак легких. Пример — кондуктивная теплопередача через алюминиевый бак по сравнению с баком из нержавеющей сталиКондуктивная теплопередача через стенку кастрюли может быть рассчитана как q = (k / s) A dT (1) или, альтернативно, q / A = (к / с) dT где q = теплопередача (Вт, БТЕ / ч) A = площадь поверхности (м 2 , фут 2 ) q / A = теплопередача на единицу площади (Вт / м 2 , Btu / (h ft 2 )) k = теплопроводность ( Вт / мК, БТЕ / (час фут ° F) ) dT = t 1 — t 2 = разница температур ( o C, o F) с = толщина стены (м, фут) Калькулятор теплопроводности k = теплопроводность (Вт / мК, БТЕ / (час фут ° F) ) s = толщина стенки (м, фут) A = площадь поверхности (м 2 , фут 2 ) dT = t 1 — t 2 = разница температур ( o C, o F) Примечание! — общая теплопередача через поверхность определяется «общим коэффициентом теплопередачи », который в дополнение к кондуктивной теплопередаче зависит от Кондуктивная теплопередача через алюминиевую стенку емкости толщиной 2 мм — разница температур 80o CТеплопроводность алюминия составляет 215 Вт / (м · К) (из таблицы выше).Кондуктивная теплопередача на единицу площади может быть рассчитана как q / A = [(215 Вт / (м · K)) / (2 10 -3 м)] (80 o C) = 8600000 (Вт / м 2 ) = 8600 (кВт / м 2 ) Кондуктивная теплопередача через стенку емкости из нержавеющей стали толщиной 2 мм — разница температур 80o CТеплопроводность нержавеющей стали 17 Вт / (м · К) (из таблицы выше).Кондуктивная теплопередача на единицу площади может быть рассчитана как q / A = [(17 Вт / (м · K)) / (2 10 -3 м) ] (80 o C) = 680000 (Вт / м 2 ) = 680 (кВт / м 2 ) Экструдированный полистирол — XPS — ТеплоизоляцияПример — изоляция из экструдированного полистиролаОсновной источник потерь тепла из дома — через стены.Рассчитайте скорость теплового потока через стену площадью 3 м x 10 м (A = 30 м 2 ). Стена толщиной 15 см (L 1 ) сделана из кирпича с теплопроводностью k 1 = 1,0 Вт / м · К (плохой теплоизолятор). Предположим, что температура внутри и снаружи составляет 22 ° C и -8 ° C, а коэффициенты конвективной теплопередачи на внутренней и внешней сторонах равны h 1 = 10 Вт / м 2 K и h 2 = 30 Вт / м 2 К соответственно.Обратите внимание, что эти коэффициенты конвекции сильно зависят, в частности, от внешних и внутренних условий (ветер, влажность и т. Д.).

Решение: Как уже было написано, многие процессы теплопередачи включают композитные системы и даже включают комбинацию теплопроводности и конвекции. С этими композитными системами часто удобно работать с общим коэффициентом теплопередачи , , известным как U-фактор . Коэффициент U определяется выражением, аналогичным закону охлаждения Ньютона : Общий коэффициент теплопередачи связан с общим тепловым сопротивлением и зависит от геометрии проблемы.

Предполагая одномерную теплопередачу через плоскую стенку и не принимая во внимание излучение, общий коэффициент теплопередачи можно рассчитать как: Тогда общий коэффициент теплопередачи равен: U = 1 / (1/10 + 0,15 / 1 + 1/30) = 3,53 Вт / м 2 K Тепловой поток можно рассчитать просто как: q = 3,53 [Вт / м 2 K] x 30 [K] = 105.9 Вт / м 2 Суммарные потери тепла через эту стену будут: q убыток = q. A = 105,9 [Вт / м 2 ] x 30 [м 2 ] = 3177 Вт

Предполагая одномерную теплопередачу через плоскую композитную стенку, отсутствие теплового контактного сопротивления и без учета излучения, общий коэффициент теплопередачи можно рассчитать как: Тогда общий коэффициент теплопередачи равен: U = 1 / (1/10 + 0.15/1 + 0,1 / 0,028 + 1/30) = 0,259 Вт / м 2 K Тепловой поток можно рассчитать просто как: q = 0,259 [Вт / м 2 K] x 30 [K] = 7,78 Вт / м 2 Суммарные потери тепла через эту стену будут: q убыток = q. A = 7,78 [Вт / м 2 ] x 30 [м 2 ] = 233 Вт Как видно, добавление теплоизолятора приводит к значительному снижению тепловых потерь. Его надо добавить, добавление следующего слоя теплоизоляции не дает такой большой экономии.Это лучше видно из метода термического сопротивления, который можно использовать для расчета теплопередачи через композитные стены . Скорость устойчивой теплопередачи между двумя поверхностями равна разнице температур, деленной на общее тепловое сопротивление между этими двумя поверхностями. Влияние фенольных частиц на механическую и теплопроводность вспененных сульфоалюминатных цементных материаловAbstractПенобетонные материалы на основе сульфоалюминатного цемента были приготовлены методом химического вспенивания.Изучено влияние водоцементного отношения, пенообразователя и стабилизатора пенообразования на механические и термические свойства пенобетона. Между тем, часть цемента была заменена вспененными фенольными частицами для дальнейшей оптимизации характеристик пенобетона; результаты показывают, что при водоцементном соотношении 0,53, содержании пенообразователя 5%, стабилизатора пены 1% и замещении фенольных частиц 20% показатели эффективности пенобетона были наилучшими.Методы, кратко описывающие основные применяемые методы или обработки: плотность в сухом состоянии составляла 278,4 кг / м 3 , водопоглощение 19,9%, прочность на сжатие 3,01 МПа и теплопроводность 0,072 Вт / (м · К). Путем анализа структуры пор пенобетона с использованием Micro-CT было обнаружено, что, когда количество заменяемых фенольных частиц составляло 20%, размер пор пенобетона был относительно однородным, минимальное значение D 90 составляло 225 мкм соответственно. Комбинация органической и неорганической матрицы и оптимизированная структура пор улучшили характеристики пенобетона. Ключевые слова: пенобетон , плотность в сухом состоянии, водопоглощение, прочность на сжатие, теплопроводность, микроконтакт 1. ВведениеВ качестве теплоизоляционного материала на основе цемента пенобетон более привлекателен, чем пенополимерные материалы, по своим характеристикам. уникальный набор свойств: высокая теплоемкость, отличная огнестойкость, невысокая стоимость [1,2,3,4,5,6]. В настоящее время большинство исследований по вспененным цементным материалам сосредоточено на обычном портландцементе, который имеет медленную скорость гидратации при нормальных условиях и медленную скорость роста.Как правило, пенобетон может быть извлечен из формы через 24 часа при условии добавления ускорителя [7,8,9,10]. В наших исследованиях был использован сульфоалюминатный цемент из-за его высокой скорости гидратации, высокой начальной прочности и сильной коррозионной стойкости. Сообщалось, что материал может быть извлечен из формы после отверждения при комнатной температуре в течение 8 часов [11]. По сравнению с органическими теплоизоляционными материалами теплопроводность обычных пеноматериалов на цементной основе выше. Исследователи обнаружили, что теплопроводность органо-неорганических легких композиционных материалов может быть значительно снижена при использовании частиц органической пены в качестве легких заполнителей [12,13], при более низкой теплопроводности 0.0848 Вт / (м · К) наблюдалось в образцах с 82% EPS, тогда как это значение было в 2,5 раза выше в образцах с объемом EPS 28%. Как правило, сейчас в тренде высокопрочные теплоизоляционные материалы, получаемые путем сочетания неорганических и органических материалов. Однако более низкая огнестойкость была получена для образцов с большим объемом EPS в результате того, что частицы EPS уменьшались и теряли свою прочность под воздействием температуры [14]. Фенольный материал обладает хорошей стойкостью к кислотам и щелочам, механическими свойствами, термостойкостью и огнестойкостью, а сырье для синтеза фенольной смолы стоит недорого и является хорошим теплоизоляционным материалом [15,16,17].Однако, насколько нам известно, об использовании фенольного материала для изготовления теплоизолятора сообщалось редко. Теплоизоляционная способность пен цементных композитов в значительной степени определяется его пористой структурой [18]. Ли Т. [19] обнаружил, что пористость материала обратно пропорциональна теплопроводности. Когда пористость материала увеличивается с 60% до 87%, теплопроводность уменьшается с 0,35 Вт / (м · К) до 0,13 Вт / (м · К). Однако закрытая, однородная мелкопористая структура более выгодна для снижения теплопроводности, когда пористость не сильно отличается [11,20]. В данном исследовании пенобетон был приготовлен с использованием сульфоалюминатного цемента в качестве цементирующего материала, и было проанализировано влияние водоцементного отношения, дозировки пенообразователя и дозировки стабилизатора пены на его характеристики, а затем соотношение смеси было оптимизировано. . На основе оптимизированного соотношения компонентов смеси было изучено влияние количества замещенных фенольных частиц на свойства пенобетона. Пористая структура пенобетона с превосходными свойствами, такими как низкая плотность и теплопроводность, была проанализирована с помощью технологии микро-CT, и был обсужден механизм пенобетона, модифицированного фенольными частицами. 2. Материалы и методы2.1. МатериалыСульфоалюминатный цемент (SAC42.5) был использован в этом эксперименте. Его физические свойства были измерены, и результаты представлены в формате, соответствующем китайскому стандарту GB / T 20472-2006. Химический состав SAC42.5 анализировали с помощью рентгеновского флуоресцентного спектрометра (Tiger S8, Bruker, Billerica, MA, USA), как представлено в. В качестве пенообразователя выбран раствор перекиси водорода (H 2 O 2 ) с концентрацией 30% по массе.Фенольные частицы (Fujian Tianli High-tech Material Co., Ltd., Longyan, Fujian, China) с такой крупностью, что остаток на сите 75 мкм составляет менее 5%, степень водопоглощения 80–100% и плотность около 40 кг / м. 3 были использованы в качестве заменителей цемента. Таблица 1Физические свойства сульфоалюминатного цемента (SAC).

Таблица 2Химический состав сульфоалюминатного цемента (SAC).