Теплопроводность, теплоемкость, плотность керамики и огнеупоров: таблицы значений

Теплопроводность и плотность керамики, огнеупоров

В таблице представлены значения плотности, пористости П, теплопроводности керамики и огнеупоров в зависимости от температуры. Свойства керамики и огнеупоров в таблице даны для температуры от 200 до 1600°С.

Содержание оксида алюминия Al2O3 в изделиях находится в пределах от 28 до более 90%; содержание оксида кремния SiO2 в керамике от 25 до более 97%; содержание оксида циркония ZrO2 от 50 до более 90%. Также в огнеупорах содержаться оксид магния и карбид кремния.

Плотность, пористость П и теплопроводность приведены для следующих материалов: огнеупор из кварцевого стекла, керамика, содержащая оксид алюминия Al2O3, SiO2, MgO, SiC, диоксид циркония ZrO2, изделия: динасовые, полукислые, шамотные, муллитокремнеземистые, муллитовые, муллитокорундовые, корундовые, периклазовые, форстеритовые, карбидкремниевые, бадделеитовые, цирконовые плавленые и поликристаллические.

Плотность керамики в таблице приведена при температуре 20°С. Наиболее плотной и тяжелой керамикой является бадделеитовая керамика на основе оксида циркония — ее плотность составляет от 5500 до 5800 кг/м3.

Теплоемкость керамики и огнеупоров

В таблице представлены значения удельной массовой теплоемкости керамики и огнеупоров в зависимости от температуры.

Теплоемкость огнеупоров в таблице дана в интервале температуры от 273 до 1773К (от 0 до 1500°С). Размерность теплоемкости кДж/(кг·град).

Теплоемкость приведена для следующих огнеупорных материалов: алундум, глинозем, карборунд, кирпич динасовый, магнезитовый, хромитовый, шамотный кирпич, силлиманит, уголь электродный, фарфор высоковольтный, низковольтный и установочный, циркон.

Теплоемкость шамота, динаса, корунда и магнезита

В таблице представлены значения удельной массовой теплоемкости этих огнеупоров в зависимости от температуры.

Теплоемкость шамота, динаса, корунда и магнезита в таблице дана в интервале температуры от 50 до 1500°С.

Теплоемкость высокоогнеупорных материалов и керамики

В таблице даны значения удельной массовой теплоемкости высокоогнеупорных материалов в зависимости от температуры.

Теплоемкость огнеупорных материалов и керамики в таблице приведена в интервале температуры от 100 до 1400°С (размерность теплоемкости кДж/(кг·град)).

Теплоемкость указана для следующих огнеупоров и керамических материалов: корунд (искусственный), глинозем, муллит, кианит (борисовский), андалузит (Семиз-Бугу), силлиманит, муллитовые изделия, магнезитовые изделия 88% MgO, спекшийся магнезит, серпентин, шпинель, известь (плавленая), окись циркония ZrO2, циркон (ильменский), хромитовые изделия, хромит (халиловский), карборунд (кристаллический), карборундовые изделия типа карбофракс SiC, графит С.

Источники:

- Физические величины. Справочник. А. П. Бабичев, Н. А. Бабушкина, А. М. Братковский и др.; Под ред. И. С. Григорьева, Е.

З. Мейлихова. — М.: Энергоатомиздат, 1991. — 1232 с.

З. Мейлихова. — М.: Энергоатомиздат, 1991. — 1232 с. - Таблицы физических величин. Справочник. Под ред. акад. И. К. Кикоина. М.: Атомиздат, 1976. — 1008 с.

- Казанцев Е. И. Промышленные печи. Справочное руководство для расчетов и проектирования.

Сталь, керамика, стекло или пластик — какой материал для пуровера лучше?

Как видите, для нагревания 1 кг пластика на определенное количество градусов требуется больше тепловой энергии. Однако керамическая воронка в среднем в 4 раза тяжелее пластиковой, поэтому при таком же нагревании она поглотит примерно в 3,5 раза больше тепла.

Вот, где кроется распространенное заблуждение. Бариста то и дело говорят, что предпочитают керамические воронки, «ведь они лучше держат тепло». А ведь достоинством это не назовешь: такая воронка поглощает больше тепла из жидкости в процессе заваривания.

Теплоотдача поверхности

Наконец, тепло уходит из воронки либо конвекцией, либо излучением. Скорость конвекции зависит от температуры поверхности. Материалы, обладающие более высокой теплопроводностью, быстрее доставляют тепло к поверхности. Когда тепло достигает поверхности, материалы с меньшей удельной теплоемкостью нагреваются сильнее. Значит, пластик, обладающий меньшей теплопроводностью и большей удельной теплоемкостью, отдаст гораздо меньше тепла в результате конвекции, чем другие материалы.

Материалы, обладающие более высокой теплопроводностью, быстрее доставляют тепло к поверхности. Когда тепло достигает поверхности, материалы с меньшей удельной теплоемкостью нагреваются сильнее. Значит, пластик, обладающий меньшей теплопроводностью и большей удельной теплоемкостью, отдаст гораздо меньше тепла в результате конвекции, чем другие материалы.

Скорость теплопотери излучением зависит не только от материала, но и от структуры (в том числе от гладкости) и температуры поверхности. Поэтому вычислить этот показатель крайне сложно. При одинаковой температуре стекло, фарфор и пластик потеряют в результате излучения примерно одинаковое количество тепла. Сталь отдаст излучением значительно меньше, но это нивелируется ее высокой теплопроводностью и низкой удельной теплоемкостью, из-за которых поверхность нагреется гораздо быстрее. К тому же максимальные теплопотери излучением вдвое меньше, чем конвекцией.

Воронки с двойной стенкой

С точки зрения изолирующих свойств воздух даст фору любому материалу: его теплопроводность составляет всего 0,02 Вт/(м*К). Некоторые производители воронок пользуются этим свойством, разрабатывая модели с двойной стенкой, между которыми предусмотрена воздушная прослойка. Существуют и сетчатые воронки: бумажный фильтр минимально контактирует с их стенками и максимально – с воздухом. Сами по себе такие модели удерживают тепло лучше, но даже их предпочтительнее изготавливать из пластика.

Некоторые производители воронок пользуются этим свойством, разрабатывая модели с двойной стенкой, между которыми предусмотрена воздушная прослойка. Существуют и сетчатые воронки: бумажный фильтр минимально контактирует с их стенками и максимально – с воздухом. Сами по себе такие модели удерживают тепло лучше, но даже их предпочтительнее изготавливать из пластика.

Двойные стенки стеклянных воронок в любом случае поглотят больше тепла еще до того, как воздушная прослойка успеет себя проявить. А вот аналогичная воронка из пластика справилась бы с задачей гораздо лучше.

Площадь поверхности сетчатых металлических воронок, несмотря на структуру, все равно немаленькая. А значит, в процессе заваривания она поглотит и отдаст внешней среде достаточно много тепла. Еще какое-то количество тепла вы потеряете в результате испарения с внешней поверхности фильтра (теплопотери испарением всегда очень значительны). Гораздо лучше для этого бы подошел пенополистирол – к тому же он дешевле.Заключение

Итак, пластик выигрывает по каждому из трех критериев: он медленнее поглощает тепло из воды в процессе заваривания, в целом поглощает меньше тепла и отдает его медленнее. Конечно, важна и конструкция воронки: особую роль играют вес и площадь поверхности. Однако, какой бы ни была модель, изготавливать воронку предпочтительнее из пластика.

Автор: Метт Пергер

Источник: baristahustle.com/blog/steel-glass-ceramic

Перевод и адаптация текста: компания Barista Coffee Roasters

Копирование материала разрешено исключительно с указанием активной ссылки на ресурс: www.barista.ua и источник статьи.

Битва «воронок». Пластик VS Керамика — The Welder Catherine

Какую воронку выбрать – пластиковую или керамическую?

Если вкратце – пластиковые воронки лучше любых других. Они медленнее отбирают тепло у воды, которой мы готовим кофе; они могут поглотить меньше тепла в принципе; а ещё они медленнее передают это тепло окружающей среде.

Разобраться в том, почему дела обстоят именно так, нам поможет физика.

Есть три фактора, которые определяют, сколько тепла потеряет наша экстракция из-за воронки:

– Теплопроводность – мера того, насколько быстро материал воронки поглощает тепло и распределяет его внутри себя;

– Удельная теплоемкость – мера того, сколько тепловой энергии нужно, чтобы изменить температуру воронки на один градус;

– Теплопотеря с поверхности – мера того, насколько быстро воронка отдает тепло окружающей среде.

Теплопроводность.

Возможно, вы запомнили ещё со школьных уроков физики, что пластик – это отличный изолятор, а металл – отличный проводник. Стекло и керамика находятся примерно между пластиком и металлом.

Теплопроводность материалов:

1. Пластик 0.2 Вт

2. Стекло 1 Вт

3. Керамика 4-5 Вт

4. Нержавеющая сталь 16 Вт

Теплопроводность керамики в 20-25 раз выше, чем у пластика. Это значит, что тепло будет гораздо быстрее уходить из воды, которой мы готовим кофе, в керамическую воронку.

Удельная теплоемкость

Далее рассмотрим, сколько энергии в принципе могут вобрать в себя воронки из разных материалов. Эта величина называется удельной теплоемкостью и измеряется в Дж/(кг·К) – иными словами, сколько джоулей энергии пойдет на то, чтобы изменить температуру одного килограмма материала на один градус.

Удельная теплоемкость материалов:

1. Пластик 1250 Дж

2.Стекло 753 Дж

3.Керамика 1085 Дж

4.Нержавеющая сталь 490 Дж

Итак, чтобы повысить температуру одного килограмма пластика на один градус, потребуется больше энергии, чем для всех остальных материалов. Также учтем тот факт, что обычная керамическая воронка весит примерно в четыре раза больше пластиковой воронки, так что, чтобы повысить её температуру на один градус, потребуется примерно в 3,5 раза больше тепла, чем для пластиковой воронки.

На этом моменте спотыкаются многие бариста: часто можно услышать, что они используют керамические воронки «потому, что они удерживают больше тепла». Но на самом деле в этом нет ничего хорошего – воронка, в которую «влазит» больше тепла, будет забирать больше тепла из воды, которой мы готовим кофе.

По этой же причине керамическая чашка совсем не «удерживает температуру» эспрессо, как часто говорят — если вы хоть раз в жизни пробовали эспрессо из бумажного стаканчика, то возможно заметили, что он намного горячее, чем из чашки. А всё потому, что сколько угодно прогретая керамическая чашка очень быстро забирает из эспрессо большое количество тепла.

Теплопотеря с поверхности

Тепло переходит из воронки в окружающую среду двумя путями – посредством конвекции и излучения.

Скорость конвекции зависит от температуры поверхности, которая отдает тепло – чем выше температура этой поверхности в градусах, тем быстрее она будет терять тепло. Материалы с более высокой теплопроводностью будут быстрее распределять тепло внутри себя, и в результате это тепло быстрее дойдет до поверхности – зоны контакта с воздухом.

Как мы уже знаем, материалы с более низкой удельной теплоемкостью сильнее разогреваются на одну единицу тепла; следовательно, когда тепло доходит до поверхности таких материалов, её температура вырастет на большее количество градусов. В итоге пластик, который обладает более низкой теплопроводностью и более высокой удельной теплоемкостью, потеряет посредством конвекции гораздо меньше тепловой энергии, чем другие материалы.

Что насчет воронок с теплоизоляцией?

Воздух – это гораздо более эффективный изолятор, чем все эти материалы; его теплопроводность составляет примерно 0,02 Вт/(м·K). Существуют воронки, которые пользуются этим преимуществом: воронки с двойными стенками содержат воздух в зазоре между стенок, а открытые металлические каркасные конструкции сводят к минимуму площадь твердого материала, которая контактирует с фильтром, открывая доступ воздуху. До некоторой степени такие воронки помогают сохранить тепло, но их всё равно лучше всего было бы изготавливать из пластика.

В случае стеклянных воронок с двойными стенками, большая масса стекла всё равно впитает много тепла, прежде чем в игру вступит воздушная прослойка. Пластик бы справился с этой задачей гораздо лучше.

В случае металлических каркасных воронок, площадь поверхности металла остается довольно большой, так что он всё равно впитает какое-то количество тепла из воды и рассеет его в окружающей среде. Также к конвекции и излучению добавится теплопотеря посредством испарения, которое происходит на внешней поверхности фильтра (там, где фильтр контактирует с воздухом), а так огромное количество тепла уходит в окружающую среду. Если бы такие воронки делали из чего-то вроде пенополистерола, вышло бы и дешевле, и эффективнее.

Итог

Как видим, пластиковые воронки победили во всех номинациях – они медленнее вбирают тепло из воды, которой мы готовим кофе (меньшая теплопроводность), в них «влазит» меньшее количество тепла (высокая удельная теплоемкость), а также они медленнее отдают тепло окружающей среде (низкая теплопотеря). Конечно, какую-то роль играет и дизайн воронки – в особенности её вес и общая площадь поверхности, – но при любых конструктивных решениях самым логичным материалом для изготовления воронок всё равно остается пластик.

Какую температуру выдерживает керамика

Температура плавления керамики

Температура плавления керамики распространенных типов

В таблице представлены значения температуры плавления керамики различного состава. Температура плавления высокотемпературной керамики в таблице находится в интервале от 2000 до 4040°С.

Дана температура плавления следующих типов керамики (начиная с самой тугоплавкой): карбиды, бориды, силициды, оксиды, нитриды, сульфиды металлов (гафния, тантала, циркония, ниобия, титана, тория, кобальта, самария, лантана, иттрия, алюминия, урана, ванадия, вольфрама, бериллия, стронция, скандия, бария, гадолиния, молибдена, германия, неодима): HfC, TaC, NbC, HfB2, TiN, TiC, TaB2, TaN, NbB2, HfN, ZrN, TiB2, ThO2, ThN, CoO, NdB6, SmB6, LaB6, Ta4Si, MgO, Ta5Si3, UB4, SrO, CeS, BeO, Cr2O2, Nb5Si3, TaB, ThS, TaS, Nb2N, Y2O3, AlN, U2C, VB2, WB, UB2, VN, MoB, UC, La2O3, YC, W2B5, BeB6, YB6, CaC2, Th4S, TpS7, NbB,NbB4, VC, HfO2, W2B, W2C, UO2, WC, MoC, диоксид циркония ZrO2, ZrB12, YN, ThC2, ScN, UN, ScB2, Mo3B2, VB, Zr5Si3, UC2, SrB6, UB12, CaB6, BaB6, Ba3N2, ThB4, Be3N5, BaS, Be3N2, Ti2B, CrB2, TaSi2, Nd2S3, GeB6, WSi2, ThB6, ZrSi, Mo2B, NdS, Ti5Si3, GdB4, TpN4, MoB2, La2S3, V3B2, Al2O3, CrB, Ce3S4, MoSi2, TiO, Al2O3·BaO.

По данным таблицы можно выделить наиболее тугоплавкую керамику на основе карбидов гафния, тантала и циркония. Температура плавления такой керамики составляет величину от 3500 до 4040°С.

Источник:

Промышленные печи. Справочное руководство для расчетов и проектирования. 2–е издание, дополненное и переработанное, Казанцев Е.И. М., «Металлургия», 1975.- 368 с.

- Свойства марганца: плотность, теплопроводность, теплоемкость

- Теплопроводность, теплоемкость, свойства фреона-113 (R113, CCl2FCClF2)

Читайте также

Теплопроводность строительных материалов, их плотность и теплоемкость

Плотность, теплопроводность и удельная теплоемкость строительных и других популярных материалов. Более 400 материалов в таблице!

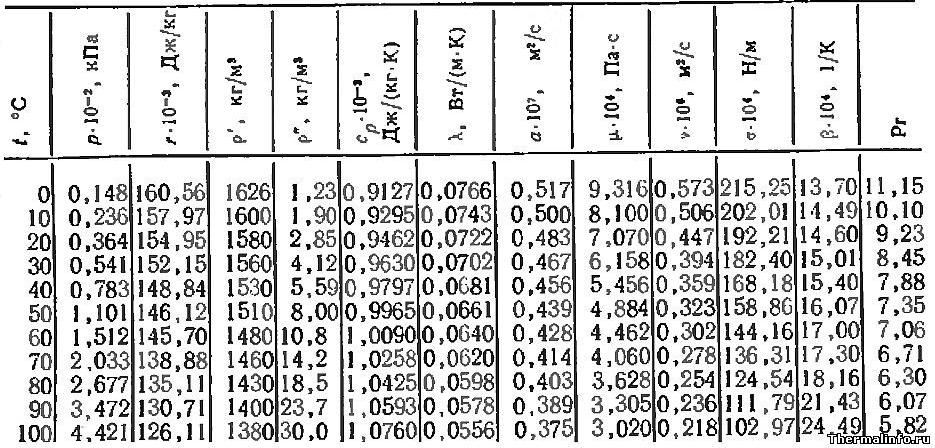

Плотность воды, теплопроводность и физические свойства h3O

Подробные таблицы значений плотности воды, ее теплопроводности и других теплофизических свойств в зависимости от температуры…

Физические свойства воздуха: плотность, вязкость, удельная теплоемкость

Таблицы физических свойств воздуха: плотность воздуха, его удельная теплоемкость и вязкость в зависимости от температуры…

Теплопроводность стали и чугуна, теплофизические свойства стали

Теплопроводность стали и чугуна, физические свойства стали в таблицах при различной температуре…

Оргстекло: тепловые и механические характеристики

Рассмотрены тепловые, механические, оптические и электрические характеристики органического стекла…

Физические свойства технической соли

Насыпная плотность, удельная теплоемкость, коэффициент теплопроводности и другие физические свойства технической соли…

Характеристики теплоизоляционных плит Изорок (Isoroc)

Плотность, коэффициент теплопроводности и другие важнейшие характеристики теплоизоляционных плит Изорок различных модификаций…

Удельное электрическое сопротивление стали при различных температурах

Представлены таблицы значений удельного электрического сопротивления сталей различных типов и марок при температурах от 0 до 1350°С…

Свойства смеси селитр (40% NaNO2, 53% KNO3, 7% NaNO3)

В таблице представлены теплофизические свойства высокотемпературного теплоносителя, состоящего из смеси селитр (нитратов). Свойства даны в…

Плотность льда и снега, теплопроводность, теплоемкость льда

Плотность, теплопроводность и теплоемкость льда в зависимости от температуры В таблице приведены значения плотности, теплопроводности,…

Теплопроводность, теплоемкость, плотность и другие свойства этилового спирта C2H5OH

Свойства жидкого этилового спирта на линии насыщения В таблице приведены следующие теплофизические свойства этилового спирта…

Теплофизические свойства теста и хлеба

Плотность теста и хлеба В таблице указаны значения плотности теста различных хлебобулочных изделий после таких…

Физические свойства ниобия Nb при различных температурах

Приведены физические свойства ниобия при различных температурах в твердом и жидком состояниях: плотность, теплоемкость, теплопроводность…

Теплопроводность воздуха в зависимости от температуры и давления

Коэффициент теплопроводности воздуха при давлении от 0,001 до 1000 атмосфер и при температурах от -198 до 5727°С.

Теплопроводность, плотность и другие физические свойства титана Ti

Сегодня титан является одним из наиболее популярных металлов. Сплавы титана находят применение во многих отраслях промышленности,…

Свойства шоколада и какао, температура кипения шоколада

Теплофизические свойства шоколада при различных температурах В таблице представлены теплофизические свойства шоколада при различных температурах. Свойства…

Коэффициенты температурного расширения металлов

В таблице представлены значения коэффициента температурного расширения металлов (коэффициент линейного расширения металлов) в зависимости от…

Керамическая посуда: за и против

Существует три основных вида покрытий для посуды: то, которое мы привыкли называть «тефлоновым» (что не совсем верно, зато смысл понятен), эмалевое (сейчас его можно встретить все реже и реже) и керамическое. Если с первыми двумя мы знакомы достаточно хорошо, то последнее, керамическое покрытие, вошло в обиход сравнительно недавно. Но позиции его уже довольно прочны. А вот прочно ли оно само.

ПлюсыПреимуществ у керамики немало. К примеру, она выдерживает температуру нагрева до 450 °С. Для сравнения: посуду с тефлоновым покрытием можно нагревать без ущерба для ее свойств лишь до 250 °С. Керамическое покрытие – гладкое и идеально ровное – превращает процесс мытья посуды в детскую забаву: протер влажной тряпочкой, вытер насухо полотенцем – и готово. Недаром в Европе керамику относят к категории easy-clean, то есть легкой в уходе. Одна из причин, по которой посуда с керамическим покрытием пользуется такой популярностью, – это возможность готовить на ней без масла. Нужно ли говорить, насколько отрадна эта новость для следящих за фигурой? Наконец, посуда с керамическим покрытием выпускается в такой богатой цветовой гамме, что радуга меркнет на ее фоне. Яркие цвета возбуждают аппетит – доказано!

МинусыК сожалению, антипригарные свойства керамического покрытия, на начальном этапе использования посуды часто даже превосходящие тефлон, достаточно быстро начинают сдавать позиции… Если вы планируете оставить ее своим детям и внукам, придется вас разочаровать. Кроме того, далеко не всю посуду с таким покрытием можно мыть в посудомоечной машине. Внимательно читайте рекомендации производителя перед покупкой. Но выбор – личное дело каждого. Что предпочесть: приготовление пищи без масла, легкое мытье и абсолютную экологичность или лишние 5 лет службы посуды? Вам решать.

Керамическая посуда: как с ней обращаться- Запаситесь силиконовыми лопатками и ложками, а также мягкими губками.

- Не ставьте посуду на плиту или на стол «в сердцах», с силой – давайте будем нежнее.

- Покупайте посуду от известного и, главное, специализирующегося на этих покрытиях производителя.

- Выбирайте изделие тяжелее и толще – оно будет равномернее нагреваться и дольше отдавать тепло. Это хорошо с кулинарной точки зрения. Кроме того, изделия из тонкого металла, при резком перепаде температур, например, при мгновенном охлаждении под струей воды, могут деформироваться.

Одним из первых покрытий, пришедших на наши кухни, был Thermolon (от GreenPan и Welen). Исходные материалы для него: кремний, кислород и углерод. Из школьной химии вспоминаем, что это песок. Покрытие нейтрально ко всем видам продуктов, то есть можно и готовить, и хранить еду.

Покрытие Ecolon (от Frybest)позиционируется как абсолютно безопасное для человека и окружающей среды – при его производстве не используются тяжелые металлы, а только «дружественные» природные компоненты. Инструкция разрешает использование металлических аксессуаров.

Покрытие Сeramiсa (от Moneta). Данный производитель предлагает добротную посуду от бюджетной, но довольно тонкой, до той, что подороже и с толстенькими стенками. Есть модельный ряд квадратной посуды Forma 2 – стильно и красиво.

Керамическое покрытие от Tefal не содержит ПФОА (перфтороктановую кислоту). Непосредственно при производстве данное вещество используется – производитель этого факта не скрывает, однако при обжиге оно улетучивается и в готовом продукте отсутствует совершенно, что подтверждают исследования.

Разумеется, это далеко не полный перечень производителей. Однако какую бы марку вы ни выбрали, помните главное: керамика требует бережного отношения.

Мосгончар +7 (495) 971-86-78

Температурный режим обжига керамики этапы обжига

Обжиг керамики подразделяется на несколько этапов в зависимости от температуры нагрева печи.

20 — 100

На начальном этапе разогрева происходит удаление влаги из глины или другой керамической массы. Разогрев должен проходить медленно. Самое главное — соблюдать равномерность нагрева. Скорость нагрева определяется толщиной стенок изделия: чем толще стенки, тем медленнее должен быть нагрев.

100 — 200

На этом этапе продолжается процесс удаление влаги из массы все еще продолжается. Важно помнить, что показания температуры на приборе, как правило, выше температуры самого изделия, особенно в толще или если изделие расположено на толстой подставке, которая поглощает часть тепла. Также начинается усадка глазурей. В этот промежуток нагрева, поскольку из изделия все еще выпаривается вода, глазурное покрытие подвержено риску растрескивания или фрагментарных сколов. Нагрев должен быть равномерным, так как из люстровых покрытий выделяются летучие органические соединения.

200 — 400

В этом интервале выгорают органические соединения. Хороший приток воздуха особенно необходим, если содержание в массе органических вещество высоко (деколи, люстры, связующее надглазурных красок и мастик).

550 — 600

При разогреве печи до этих температур происходит фазовое превращение кварца, которое характеризуется скачкообразными изменениями внутренней энергии вещества и, соответственно его плотности, а также теплоемкости, сжимаемости и коэффициента термического расширения. Поэтому на стадии охлаждения керамика может потрескаться (т.н. «холодный» треск).

400 — 900

В этом промежутке из глины выделяется химически связанная вода, а также разлагается ряд содержащихся в ней минералов. Также разлагаются хлористые и азотнокислые соли.

600 — 800

При этих температурах начинается расплавление надглазурных покрытий, а также легкоплавких флюсов (свинцовых и других).

750 — 800

В этом интервале, который иногда называют третьим декорирующим обжигом, происходит выгорание сульфидов, а также размягчение поверхности глазури и диффузия красок, золота и т.п.

850 — 950

В этом интервале происходит разложение содержащихся в керамической массе мела и/или доломита. Начинается взаимодействия составной части керамической массы — кремнезема — с карбонатом кальция и магния. Эти процессы сопровождаются выделениями углекислого газа.

На этом этапе также заканчиваются все превращения глинистых веществ: прочность черепка обеспечивается за счет спекания самых мелких частиц.

К концу интервала майоликовых глазури, как правило, уже полностью расплавляются.

1000 -1100

На этом этапе происходит уплотнение и деформация черепка, начинают размягчатся полевые шпаты.

Жидкая фаза появляется как результат интенсивного взаимодействия кремнезема и извести.

Также интенсивно разлагаются сульфаты, что сопровождается выделением сернистого газа.

Происходит плавление нефелин-сиенита.

1200 -1250

В данном интервале спекаются фаянсовые и беложгущиеся керамические массы.

В расплаве полевого шпата растворяются кремнезем и каолинит.

1280 — 1350

В этом температурном интервале иглы муллита пронизывают фарфоровую массу, что после выхода из обжига является основой высокой прочности и термостойкости. Процесс носит название муллитообразования.

Также тонкодисперсный кварц преобразуется в кристобаллит.

1200 — 1420

Этот интервал используется для обжига фарфора. При таких высоких температурах диффузия происходит очень быстро. Также при таких температурах, если обеспечены необходимые окислительно-восстановительные условия обжига, происходят процессы восстановления рыжих оксидов железа в более благородные голубые.

1420 — 1000

Масса и глазури пребывают в достаточно пластичном состоянии, таким образом изделие охлаждают так быстро, насколько позволяют технические характеристики печи.

Если использовать глазури, склонные к кристаллизации, то медленное охлаждение или выдержка до 10 часов в этом интервале, как правило, приведет к росту кристаллов.

1000 — 700

Здесь начинается окисление марганца, низших оксидов меди и прочих металлов, если таковые содержатся в составе, в высшие.

Недостаток кислорода в печи может дать поверхности изделия металлизацию. Если запланировано восстановление, то его нужно производить именно в этом интервале. Восстановительную среду нужно поддерживать как минимум до 250-300С, а лучше до почти комнатных температур.

900 — 750

Масса (черепок) и глазурь перешли в хрупкое состояние и остывают уже как единое целое. Если КТР не согласованы, то возможны отскок глазури, цек и даже повреждение изделия.

600 — 550

На этом этапе происходит обратное фазовое превращение кварца с резким объемным изменением. Слишком быстрое прохождение этого интервала может вызвать «холодный» треск.

300 — 200

В этом интервале происходит фазовое превращение кристобаллита. Он образовался при температуре 1250 — 1300, если в массе был очень тонкодисперсный кремнезем. Дверь печи не нужно открывать быстро.

250 — 100

В этом интервале продолжается охлаждение. В толстых частях изделий, а также в глубине печи температура гораздо выше, чем в тонких частях и чем показывает измерительный элемент. Изделиям необходимо дать остыть равномерно.

Какую температуру выдерживает керамика

Огнеупорность — способность материала противостоять, не расплавляясь, действию высоких температур.

Характеризуется она температурой, при которой стандартный образец в виде трехгранной усеченной пирамиды при нагревании в печи но заданному режиму размягчается и, оседая, касается своей вершиной подставки, на которой он укреплен.

Характеризуемые этим показателем материалы подразделяются на легкоплавкие (менее 1350°), тугоплавкие (1350-1580°) и огнеупорные (более 1580°), которые в свою очередь подразделяются на собственно огнеупорные (от 1580 до 1770°), высокоогнеупорные (от 1770 до 2000°) и высшей огнеупорности (выше 2000°).

Из керамических материалов и изделий к огнеупорным можно отнести шамотные (огнеупорность 1610-1750°) огнеупоры.

Термостойкость — свойство материала не растрескиваться при резких и многократных изменениях температуры.

Она повышается по мере уменьшения относительного температурного коэффициента линейного расширения материала и приобретения им однородной структуры.

Термостойкость усиливается глазурованием. Надлежащей термической стойкостью должны обладать плитки для внутренней облицовки стен, встроенные детали, канализационные трубы и др.

Морозостойкость — способность материала в насыщенном водой состоянии выдерживать требуемое по условиям долговечности число циклов попеременного замораживания и оттаивания. Материал считается морозостойким, если он после испытания по заданному режиму не утратил своей прочности или снизил ее не более чем на 25% и потерял в весе не более 5%.

Оценка по морозостойкости имеет большое значение для стеновых, кровельных, дорожных материалов, а также для материалов, применяемых при устройстве наружной облицовки. Этот показатель свойств регламентируется соответствующими нормативными документами.

Например, морозостойкость кирпича строительного легкого должна быть не менее 10 циклов, киряича глиняного обыкновенного, лекального, а также стеновых камней — не менее 15 циклов и т. д.

Для повышения морозостойкости кирпича весьма важное значение имеют однородность глиняной массы, отсутствие в ней легкорастворимых солей, отсутствие свилеватости (волнообразной слоистости) при формовании, правильно выбранные режимы сушки и обжига, обеспечивающие получение изделий без трещин. Морозостойкость может быть повышена также введением в шихту выгорающих добавок, переходом на изготовление пустотелого кирпича. Испытание на морозостойкость является обязательным для всех фасадных облицовочных материалов.

Термическое расширение — свойство материала увеличивать свои размеры при нагревании. Это свойство керамических материалов встречается при устройстве футеровок вращающихся печей, вагранок, сводов туннельных, кольцевых и других печей с применением при этом глин, каолинов, различных видов шамотных изделий.

При подборе керамических масс и глазурей для них одним из основных параметров является относительный температурный коэффициент линейного расширения (?), а также относительный температурный коэффициент объемного расширения материалов (?), определяемые по формулам:

где l, l1, ?, v1 — соответственно начальные и конечные линейные размеры и объемы образца в температурном диапазоне определения ? и ?, t. t1 —начальная и конечная температура в диапазоне определения.

В таблице ниже приведены значения относительного температурного коэффициента линейного расширения для не которых материалов.

В интервале температур от 20 до 1000° средний относительный температурный коэффициент линейного расширения фарфора 30· 10 -7 , фаянса 47-58 · 10 -7 .

ТЕХНОЛОГИИ, ИНЖИНИРИНГ, ИННОВАЦИИ

Измеритель диаметра, измеритель эксцентриситета, автоматизация, ГИС, моделирование, разработка программного обеспечения и электроники, БИМ

Главное меню

Навигация по записям

Ученые открыли самый жаропрочный материал с температурой плавления выше 4000 градусов Цельсия

Исследователи из Имперского колледжа в Лондоне (Imperial College of London) обнаружили, что смесь карбида тантала и карбида гафния в определенных пропорциях является материалом, имеющим самую высокую температуру плавления среди всех известных людям материалов. Точка плавления этого композитного керамического материала вплотную приблизилась к отметке в 4 тысячи градусов Цельсия, и это позволит создать на базе такой керамики новый класс жаропрочных материалов, выступающих в качестве тепловой защиты космических кораблей и будущих гиперзвуковых авиалайнеров.

Карбид тантала (TaC) и карбид гафния (HfC) являются высокостабильными химическими соединениями, способные, помимо чрезвычайно высокой температуры, выдержать еще целый ряд экстремальных неблагоприятных факторов, которые присутствуют в перегретой среде активных зон атомных реакторов, к примеру.

До последнего времени у ученых отсутствовала возможность точного измерения температуры точки плавления композитных керамических материалов на основе карбида тантала и карбида гафния, традиционными методами удавалось измерить лишь температуру точки плавления каждого из этих материалов в отдельности и самых низкотемпературных вариантов их комбинаций.

В своих исследованиях ученые из Лондона использовали чистые карбид тантала, карбид гафния, и три вида их “керамического сплава” Ta1?xHfxC, при x = 0.8, 0.5 и 0.2. А для измерения температур точек плавления этих материалов использовалась специально для этого разработанная технология лазерного нагрева.

Для нагрева керамического материала использовалась последовательность из четырех лазерных импульсов. Первым импульсом был самый низкоэнергетический импульс, длительность которого составляла около 1000 миллисекунд. Мощность каждого последующего импульса увеличивалась, с одновременным уменьшением его длительности на несколько сотен миллисекунд. Такой плавный и многоэтапный разогрев материала был необходим для минимизации возникающих тепловых напряжений в материале и снижения риска механического разрушения испытуемых образцов.

Полученные учеными результаты полностью подтверждают результаты предыдущих исследований. Согласно этим результатам чистый карбид тантала плавится при температуре 3768 градусов Цельсия, а температура плавления карбида гафния составляет 3958 градусов Цельсия. Самую высокую температуру точки плавления имеет композитный керамический материал HfC0.98, который плавится при температуре 3959 градусов Цельсия, и этот материал является самым тугоплавким материалом на сегодняшний день.

В ближайшем времени ученые планируют проведение подобных исследований по отношению к композитным керамическим материалам с другим процентным содержанием исходных компонентов. Кроме этого, планируется произвести исследования материалов, состоящих из четырех типов атомов Ta-Hf-C-N, которые, согласно теории, должны иметь еще большую температуру плавления нежели материалы на основе трех типов атомов Ta-Hf-C.

Теплая керамика: особенности и характеристики

Теплая керамика — это популярный кладочный материал сложной ячеистой формы, который производится исключительно из глины. Наряду с газобетоном, она представляет собой альтернативу традиционным стеновым материалам, таким как силикатный кирпич. Строительство домов из теплой керамики становится все более распространенным. К примеру, в Польше в настоящий момент 4 из 5 строящихся малоэтажных домов строят из теплокерамических кирпичей или блоков. Причина такой популярности — повышенная энегроэффективность зданий из этого стенового материала.

Крупноформатные блоки и кирпичи из теплой пористой керамики применяются для постройки несущих стен до 5 этажей, перегородок, ограждений. Также их используют для заполнения пустотелых каркасов зданий. При вполне приличной прочности стен, теплая керамика дает высокий уровень тепло- и шумоизоляции. Она формирует благоприятный микроклимат благодаря своей дышащей пористой структуре.

Особенности производства поризованного кирпича

Все керамоблоки и поризованный ячеистый кирпич, продающиеся в нашей стране, завозятся из-за рубежа либо делаются по лицензии на иностранном оборудовании. Производство полностью компьютеризировано и автоматизировано. Поэтому геометрия каждой единицы идеально соблюдена, и блоки отлично подгоняются друг к другу при укладке.

В процессе изготовления в глину подмешивается стружка, которая полностью выгорает при обжиге изделий. Так в теле стройматериала образуются мелкие поры, которые облегчают изделие и повышают его теплоизоляционные свойства. Сам обжиг производится при температуре до 1000°С.

Формование изделий — работа специального экструдера. Он «выдавливает» керамические стеновые блоки с их сложной ячеистой структурой. Общий объем пустот в теле — примерно 50%. Большое количество вертикальных сквозных ячеек нужно для повышения теплопроводности стен.

Размеры «теплой керамики»

Высота блоков всех типоразмеров всегда кратна кирпичной кладке. Поэтому можно легко адаптировать под теплую керамику любой проект кирпичного дома. Часто рядом с маркировкой изделий указан «эквивалент» в кирпичах. Так, крупный стеновой блок маркированный 510П+Г имеет габариты 510х240х215. Он один эквивалентен 15 штукам кирпича.

В длину (которая при кладке становится толщиной стены) пустотелые керамоблоки выпускаются трех основных размерных групп:

- 380 мм;

- 440 мм;

- 510 мм.

Из них два последних типоразмера не нуждаются в утеплении. А блоки шириной 380 мм и меньше требуют утепления минеральной ватой (устройства обычной фасадной системы).

Также можно приобрести изделия длиной 250, 300, 100, 110 мм, которые используются для кладки перегородок и как доборные элементы. Выпускаются «половинки» и угловые элементы. Причем угол может быть как 90°, так и 135°, что удобно для реализации некоторых проектов. Есть в продаже стеновые блоки, которые при небольшом физическом воздействии правильно разделяются на мелкие доборные элементы.

Кирпич из теплой керамики бывает стандартного одинарного (НФ) 120*250*65, полуторного (1,5НФ) 120х250х88 или двойного размера (2НФ) 120х250х138. Он выпускается как ячеистым, как однородной поризованной структуры.

Экономия при кладке достигается не только экономичным использованием раствора, но и большими габаритами единиц при их малом весе. Например, блок имеет габариты 500х248х238 и массу 21 кг. Он заменяет собой 13,5 кирпичей весом 3,3 кг каждый. Выгода здесь очевидна: меньше раствора, меньше физической работы — выше скорость кладки.

Рациональная конструкция

Каждая кладочная единица «теплой керамики» имеет соединение «паз/гребень». Такая конструкция позволяет совсем не расходовать раствор на боковые швы. Он кладется только между рядами, что дает существенную экономию раствора. Эта технология поначалу была встречена отечественными строителями скептически: пазогребневой стык тщательно проверялся на теплопроводность. Но все исследования подтверждают заявленную производителями теплоемкость такой керамики. «Продуваемость» стены из керамических блоков полностью исключена, так как поверхность оштукатуривается изнутри и снаружи. Для удобства проведения штукатурных работ внутренняя поверхность керамоблоков имеет мелкие продольные пазы.

Растворы для теплой керамики

Выбранный раствор прямо влияет на эргономические характеристики стены. Также он влияет и на качество работ. Ведь обычная растворная смесь, наливаемая «из ведра», в большом количестве проваливается в пустоты. Это, во-первых, на 40% увеличивает расход раствора, во-вторых, нивелирует преимущества теплого кирпича, увеличивает теплопроводность стен. Из-за разницы коэффициентов теплового расширения после нескольких лет эксплуатации стеновые элементы начинают разрушаться.

При строительстве дома из теплой керамики следует использовать клеевой состав с добавлением перлита. При этом высота шва выходит не более 10 мм, а теплозащитные характеристики повышаются. Есть немецкие технологии, позволяющие использовать клеевой состав толщиной всего 3- 4 мм. Такой шов практически незаметен снаружи, и стена кажется монолитом. Польские специалисты практикуют укладку на монтажную пену: она наносится двумя параллельными полосами в 40 мм от края блока. Но у нас такая строительная технология пока не прижилась.

Так называемый теплый раствор с перлитом или другим наполнителем нужно готовить из сухих смесей на стройплощадке перед возведением несущих стен. Для перегородок можно пользоваться обычным раствором.

Плюсы пористых керамоблоков

- Сроки кладочных работ уменьшаются в среднем на 30% за счет большого объема одного блока и других факторов. Время кладки одного кв. метра составляет не больше часа.

- Керамические блоки являются на 100% экологичным материалом. Они состоят исключительно из обожженной глины, природного и вполне традиционного материала.

- При использовании соответствующего раствора и соблюдении технологий кладки стены получаются термически однородными, а это залог их долговечности и энергоэффективности.

- Теплая керамика имеет отличные звукоизоляционные качества благодаря поризованной структуре.

- Огнеупорность, малая горючесть керамических изделий известны всем. Дом из теплой керамики может сопротивляться огню 4 часа.

- При использовании достигается стабильная комфортная для человека влажность помещения — то самое «дышание». Микропоры и крупные щели блоков повышают диффузионные характеристики стен.

- Показатели морозоустойчивости теплых керамоблоков превышают показатели кирпича — марка F50, что означает гарантированных 50 циклов заморозки/разморозки без признаков разрушения.

Прочность и хрупкость

Прочностные характеристики поризованной керамики достаточны для построек до 5 этажей высотой. Стеновые элементы имеют марку прочности М100, а тонкие для перегородок (100, 110 мм) — М150. Таким образом, керамические стеновые блоки по прочности — один из лидеров материалов для домостроения.

Минусом поризованных керамических изделий называют хрупкость. Их нельзя сверлить с применением ударных механизмов, можно только «на вращение». Но хозяева домов из теплой керамики с легкостью справляются с этим ограничением. Тяжелые навесные элементы на стены монтируются с помощью химических анкеров, а для легких достаточно простых дюбелей.

Рекордная энергоэффективность

Коэффициент теплопроводности теплокерамики в пределах 0,14-0,29 Вт/м2 × оС. Воздух, которого в каждом блоке 50 % по объему, является идеальным тепло- и звукоизолятором. Применение специального «легкого раствора» и клеевых смесей, а также правильная кладка, позволяют добиться очень высоких показателей термического сопротивления стен. Так, уже упомянутый блок габаритами 500х248х238 показывает низкие показатели теплопроводности готовой неутепленной стены:

- при кладке на обычный цементно-песчаный раствор 2,94 м2х оС/Вт;

- при кладке на специализированный раствор 3,44 м2 × оС/Вт.

Как это отражается на расходах владельцев жилья?

По имеющимся расчетам рекордная теплоемкость поризованной керамики позволяет экономить на отоплении дома до 25% по сравнению с таким же кирпичным строением.

Технология укладки

При таких великолепных характеристиках пустотелые керамические блоки и кирпичи имеют много противников среди профессиональных строителей. В чем причина? Слишком часто люди пренебрегают технологией укладки и получают результат, который их не устраивает. Чтобы не выискивать недостатки теплой керамики, наслаждаться отлично построенным жильем, выполняйте следующие правила:

- укладка блоков выполняется только так, чтобы внутренние ячейки проходили вертикально. Если положить горизонтально, то на штукатурку понадобится вдвое больше материала, термоизоляционные характеристики стены будут очень низкими. Недопустимо поворачивать элементы даже при постройке внутренних стен, потому что это нарушает их сцепление;

- нельзя «включать» элементы кирпичной кладки в стену из теплокерамики. Это создает теплопроводные включения, известные как мостики холода. Вместе с ними в доме появляются плесень, конденсат на поверхностях и пр.;

- нельзя укладывать без перевязки. Это понижает прочность;

- также нужно соблюдать одинаковую толщину швов в рядах. Если этого не делать, то в стене создаются неравномерные нагрузки, создаются теплопроводные включения;

- выбор утеплителя (если он необходим) должен производить специалист. Паропроницаемость выбранного материала должна быть такой же, как у самой теплой керамики, чтобы в блоках не скапливалась влага.

Теплая керамика — перспективная и энергоэффективная технология домостроения. За ней будущее, и вы можете оказаться в нем прямо сейчас! Заказывайте изделия из пористого керамического камня по каталогу Кирпич.Ру. Звоните по номеру +7 (495) 021-18-51, закажите онлайн просчет количества блоков или воспользуйтесь услугой обратного звонка. Свяжитесь с нами любым способом, чтобы приобрести качественную теплую керамику по наилучшим ценам.

Керамика, сталь, пластик: какая воронка лучше?

Материал воронки влияет не только на ее стоимость, но и на качество завариваемого напитка. Разбираемся, какой материал лучше: керамика, сталь или пластик.

Это перевод статьи из блога Barista Hustle.

Пластиковая воронка лучшеОтветим сразу: пластиковые воронки — лучший вариант. Они медленнее поглощают тепло из воды, поглощают меньше тепла в целом и отдают это тепло воздуху медленнее, чем воронки из других материалов. Поэтому в пластиковой воронке температура воды будет сохраняться, что поможет вкусу напитка получаться стабильнее.

Чтобы разобраться, почему пластик лучше, нужно углубиться в физику.

Есть три фактора, которые влияют на то, сколько тепла теряется через воронку:

-

проводимость — скорость прохождения тепла в воронку и через нее;

-

удельная теплоемкость — количество тепловой энергии, которой требуется для изменения температуры воронки;

-

потеря тепла на поверхности — с какой скоростью воронка отдает тепло в атмосферу.

На уроках физики нам рассказывали, что пластик — хороший изолятор, а металл — хороший проводник. Стекло и керамика находятся где-то посередине. Это говорит о том, что пластик выигрывает по проводимости.

Проводимость тепла измеряется в Вт/(м·К). Чем ниже показатель, тем материал хуже проводит тепло.

|

Материал |

Пластик |

Стекло |

Керамика |

Нержавеющая сталь |

|

Проводимость (Вт/(м·К)) |

0.2 |

1 |

4–5 |

16 |

Керамика в 20–25 раз сильнее проводит тепло, чем пластик. Это значит, что ваш напиток будет отдавать тепло воронке из керамики гораздо быстрее.

Напиток, приготовленный в керамической воронке, остынет быстрее

Удельная теплоемкость измеряется в джоулях на килограмм на градус (Дж/(кг·°C)). Этот параметр показывает, сколько джоулей энергии требуется, чтобы изменить температуру одного килограмма материала на один градус.

|

Материал |

Пластик |

Стекло |

Керамика |

Нержавеющая сталь |

|

Удельная теплоемкость (Дж/(кг·°C) |

1250 |

753 |

1085 |

490 |

Пластик требует больше тепловой энергии, чтобы увеличить температуру. Однако керамическая воронка весит в 4 раза больше, чем пластиковая. Поэтому керамическая будет поглощать примерно в 3,5 раза больше тепла в целом при одинаковом изменении температуры.

Это часто приводит в замешательство: многие бариста предпочитают керамическую воронку, потому что думают, что она держит больше тепла. Однако она потребляет больше тепла из воды, чем пластиковая.

3. Пластик медленнее теряет тепло на поверхностиВоронка теряет тепло в результате конвекции или излучения.

Скорость конвекции зависит от температуры поверхности. Более проводящие материалы будут быстрее передавать тепловую энергию на поверхность. Как только тепло будет на поверхности, материалы с более низкой удельной теплоемкостью будут нагреваться.

Пластиковая воронка — оптимальный вариант для заваривания

У пластика более низкая проводимость и более высокая удельная теплоемкость. Поэтому он будет терять значительно меньше энергии на конвенцию, чем другие материалы. Пластиковая воронка будет медленнее нагреваться и медленнее терять тепло на поверхности — температура воды в процессе заваривания будет сохраняться.

Скорость потери тепла от излучения зависит не только от материала, но и от его структуры — насколько он отполирован. Также зависит от температуры поверхности, поэтому скорость трудно оценить расчетным путем. Стекло, керамика и пластик будут излучать одинаковое количество тепла.

Что насчет изолированных воронок?Воздух является лучшим изолятором, чем любой из этих материалов. Существуют конструкции воронок, которые используют это преимущество. Воронки делают с двойной стенкой для захвата слоя воздуха, либо с открытой сетчатой структурой. Второй тип воронки минимизирует количество материала, которое контактирует с фильтром, и оставляет его открытым для воздуха.

Воронка с металлическим фильтром

В воронках с металлической сеткой площадь поверхности металла все еще значительна. Это значит, что он все же будет отводить тепло и рассеивать его в атмосфере. Также будут происходить дополнительные потери тепла на внешней поверхности фильтра из-за испарения.

Обе конструкции могут способствовать сохранению тепла, однако даже в этих случаях лучшим материалом для их изготовления по-прежнему будет пластик.

Делаем выводПластиковые воронки выигрывают по каждому критерию: они поглощают тепло из воды меньше, поглощают меньше тепла в целом и отдают это тепло воздуху медленнее. Дизайн воронки, ее вес и площадь поверхности тоже играют важную роль. Но независимо от этого, пластик является самым подходящим материалом для заваривания кофе в воронке.

Теплоемкость Керамический медовый гребень для теплообменника Monolith

Теплоемкость Керамический медовый гребень для теплообменника Monolith

Теплоноситель Honeycomb Керамика Monolith

Керамический сотовый теплообменник

Мы пингсян химшуньская керамика ко., Лтд с 10-летними экспертами по экспорту керамической соты. Керамический сотовый продукт в качестве теплоносителя. (Материал: Кордиерит, глинозем, муллит) для HTAC/RTO/RCO.

1. Отличная термостойкость.

2. Хорошие тепловые характеристики.

Термическая раскадровка Honeycomb Ceramic для HTAC

С высокотемпературным воздушным горением Технолог сотовидная керамика широко используется в филдсе металлургической, нефтехимической, электрической, котельной и так далее.

Мы исследовали и разработали серию сотовых керамических изделий для хранения тепла по различным характеристикам промышленных печей, с характером:

-большая площадь поверхности

-низкое давление

-сильный теплоотвод

-низкое среднее линейное расширение

-сильная коррозионная стойкость к кислоте и щелочи и т. д.

Мы можем поставлять в соответствии с вашими требованиями.

| Химический состав | % по весу |

| SiO2 | 60 |

| А2О3 | 33 |

| Fe2O3 | < 1 |

| Као | 1-2 |

| K2O + Na2O | 2-4 |

| Индекс | Метрическая единица | Значение | Британской группы | Значение |

| Плотность материала | г/см 3 | 2.3–2.6 | фунт/фут 3 | 151 |

| Среднее линейное расширение (20-800) | 10-6/k -1 | < 2.5 | ||

| Удовая теплоемкость | КДЖ/кг | 900~1200 | ||

| Теплопроводность | С МК | 1,8–3 | ||

| Максимальная температура внесения | ° C. | 1350 | ° F | 2450 |

| Кислотостойкость. Потери прочности | % | < 4 | ||

| Поглощение воды | % | < 5 |

(мм) | Количество из каналы | Стена толщина (мм) | Канал Ширина (мм) | Поверхность области (м 2 /м 3 ) | Аннулирование раздела (%) | Плотность упаковки (кг/ м 3 ) | Вес изделия (кг) |

| 150× 150× 300 | 25× 25 | 1.0 | 4.96 | 580 | 68 | 696 | 4.7 |

| 150× 150× 300 | 40× 40 | 0.7 | 3.03 | 891 | 65 | 814 | 5.5 |

| 150× 150× 300 | 50× 50 | 0.6 | 2.39 | 1090 | 63 | 903 | 6.1 |

| 150× 150× 300 | 60× 60 | 0.5 | 1.99 | 1303 | 63 | 932 | 6.3 |

| 150x100x100 | 40× 40 | 1 | 2.5 | 784 | 49 | 799 | 1.2 |

| 150x100x100 | 33×33 | 1.1 | 3.0 | 691 | 52 | 750 | 1.13 |

| 150x100x100 | 20 x 20 | 2.0 | 5.0 | 392 | 49 | 692 | 1.04 |

| 100x100x100 | 40×40 | 1.0 | 2.5 | 784 | 49 | 810 | 0.81 |

| 100x100x100 | 33×33 | 1.1 | 3.0 | 691 | 52 | 750 | 0.75 |

| 100x100x100 | 20 x 20 | 2.0 | 5.0 | 392 | 49 | 680 | 0.68 |

| Доступны другие формы, технические характеристики и материалы. | |||||||

Удельная теплоемкость | IOPSpark

Удельная теплоемкость

Энергия и теплофизика

Удельная теплоемкость

Глоссарий Определение для 16-19

Описание

Удельная теплоемкость — это свойство материала, которое связывает изменения температуры материала с энергией, передаваемой материалу или от него при нагревании (либо при нагревании материала, либо за счет того, что он нагревает окружающую среду).

При повышении температуры материала путем передачи энергии материалу путем нагревания удельная теплоемкость материала определяется как энергия, передаваемая на единицу массы на единицу повышения температуры.

Удельная теплоемкость обычно обозначается символом c .

Если температура массы м материала изменится на Δ T , соответствующая энергия Q , переданная материалу при нагревании, составит

Q & равно; м в Δ T

Обсуждение

В общем, удельная теплоемкость — это мера того, сколько энергии требуется для изменения температуры системы.Но в определении важно понимать, что ввод энергии должен осуществляться за счет нагрева. Если в системе проводятся работы, в целом ее температура повышается, но вычислять повышение температуры, используя теплоемкость и объем проделанной работы, некорректно. Еще один фактор, который может иметь значение, — это ограничение, при котором поддерживается система. Удельная теплоемкость системы, находящейся в постоянном объеме, отличается от теплоемкости системы, находящейся при постоянном давлении, поскольку последняя воздействует на окружающую среду при расширении.Такими различиями обычно можно пренебречь для твердых тел, но они очень важны при работе с газами.

Единица СИ

Дж кг -1 К -1

Выражается в базовых единицах СИ

м 2 с -2 K -1

Другая часто используемая единица (и)

Дж кг -1 ° C -1 , Дж кг -1 ° F -1

Математические выражения

- Если температура массы м материала изменится на Δ T , соответствующая энергия, переданная материалу при нагревании, составит

Q = м c Δ T

Связанные записи

- Энергия системы

- Внутренняя энергия

В контексте

Удельная теплоемкость воды при комнатной температуре составляет 4181 Дж кг -1 K -1 , у меди 390 Дж кг -1 K -1 и у типичного масла 2000 Дж / кг. -1 К -1 .Керамические материалы, такие как бетон или кирпич, имеют удельную теплоемкость около 850 Дж · кг -1 K -1 .

Относительно высокая удельная теплоемкость воды означает, что она очень полезна в системах центрального отопления, поскольку она способна передавать большое количество энергии путем нагрева, в то время как ее температура изменяется на относительно небольшую величину. В накопительных нагревателях, где соответствующее вещество остается в нагревателе, предпочтительны твердые частицы, такие как глиняные кирпичи или керамические материалы, поскольку они не протекают и не разъедают свои контейнеры, хотя их более низкая удельная теплоемкость означает, что они должны быть доведены до очень высокого уровня. высокая температура для обеспечения полезного обогрева в течение нескольких часов.

Удельная теплоемкость твердых тел

Удельная теплоемкость обычно используемых твердых тел приведена в таблице ниже.

Для преобразования единиц используйте онлайн-конвертер единиц удельной теплоемкости.

См. Также табличные значения удельной теплоемкости газов, пищевых продуктов и продуктов питания, металлов и полуметаллов, обычных жидкостей и жидкостей и других обычных веществ, а также значения молярной теплоемкости обычных органических и неорганических веществ.

| Продукт | Удельная теплоемкость — c p — | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| (БТЕ / (фунт м o F)) (ккал / (кг o C) )) | (кДж / (кг · К)) | |||||||||||

| Агат | 0,19 | 0,80 | ||||||||||

| Алюминий бронза | 0,10 | 0,44 | 900 С | 0.21 | 0,87 | |||||||

| Сурьма | 0,05 | 0,21 | ||||||||||

| Апатит | 0,2 | 0,84 | ||||||||||

| Мышьяк | 0,083 | Искусственная шерсть | ||||||||||

| Асбестоцементная плита | 0,2 | 0,84 | ||||||||||

| Плита асбестовая фрезерная | 0,2 | 0,84 | ||||||||||

| Зола | 0.2 | 0,84 | ||||||||||

| Асфальтобетон (с заполнителем) | 0,22 | 0,92 | ||||||||||

| Augite | 0,19 | 0,80 | ||||||||||

| Бакелит. наполнитель для дерева | 0,33 | 1,38 | ||||||||||

| Бакелит. асбестовый наполнитель | 0,38 | 1,59 | ||||||||||

| Барит | 0,11 | 0,46 | ||||||||||

| Барий | 0,07 | 0.29 | ||||||||||

| Базальтовая порода | 0,2 | 0,84 | ||||||||||

| Пчелиный воск | 0,82 | 3,40 | ||||||||||

| Берил | 0,2 | 0,84 | Висмут0,03 | 0,13 | ||||||||

| Шкала кипения | 0,19 | 0,80 | ||||||||||

| Кость | 0.11 | 0,44 | ||||||||||

| Borax | 0,24 | 1,0 | ||||||||||

| Бор | 0,31 | 1,3 | ||||||||||

| Латунь | 0,09 | 90179017 9017 | 9017 9017 9017 | |||||||||

| Кирпич твердый | 0,24 | 1 | ||||||||||

| Бронза, люминофор | 0,09 | 0,38 | ||||||||||

| Кадмий | 0.06 | 0,25 | ||||||||||

| Кальцит 32 — 100F | 0,19 | 0,8 | ||||||||||

| Кальцит 32 — 212F | 0,2 | 0,84 | ||||||||||

| Кальций | 0,18 | 0,76 | ||||||||||

| Сульфат кальция | 0,27 | 1,1 | ||||||||||

| Углерод, алмаз | 0,12 | 0.52 | ||||||||||

| Углерод, графит | 0,17 | 0,71 | ||||||||||

| Карборунд | 0,16 | 0,67 | ||||||||||

| Касситерит | 0,09 | 0,09 | сухой | |||||||||

| Цементный порошок | 0,2 | 0,84 | ||||||||||

| Целлюлоза | 0,37 | 1,6 | ||||||||||

| Целлулоид | 0.36 | 1,5 | ||||||||||

| Древесный уголь | 0,24 | 1 | ||||||||||

| Мел | 0,22 | 0,9 | ||||||||||

| Халькопирит | 0,13 9017 9017 9017 9017 | 0,13 9017 9017 9017 9017 | ||||||||||

| Хром | 0,12 | 0,5 | ||||||||||

| Глина | 0,22 | 0,92 | ||||||||||

| Уголь антрацитовый | 0.3 | 1,26 | ||||||||||

| Уголь битуминозный | 0,33 | 1,38 | ||||||||||

| Кобальт | 0,11 | 0,46 | ||||||||||

| Кокс | 0,75 | |||||||||||

| Бетон светлый | 0,23 | 0,96 | ||||||||||

| Константан | 0,098 | 0,41 | ||||||||||

| Медь | 0.09 | 0,39 | ||||||||||

| Пробка, пробковая плита | 0,45 | 1,9 | ||||||||||

| Корунд | 0,1 | 0,42 | ||||||||||

| Хлопок | 9017 9017 9017 9017 9017 9017 9017 9017||||||||||||

| Доломитовая порода | 0,22 | 0,92 | ||||||||||

| Дуралий | 0,22 | 0,92 | ||||||||||

| Земля сухая | 0.3 | 1,26 | ||||||||||

| Электрон | 0,24 | 1,00 | ||||||||||

| Наждак | 0,23 | 0,96 | ||||||||||

| Жиры | 0,46 | 0,46 9017 | светлый||||||||||

| ДВП | 0,5 | 2,1 | ||||||||||

| Огненный кирпич | 0,25 | 1,05 | ||||||||||

| Флюорит | 0.22 | 0,92 | ||||||||||

| Плавиковый шпат | 0,21 | 0,88 | ||||||||||

| Галена | 0,05 | 0,21 | ||||||||||

| Гранат | 9017 9017 9017 9017 9017 9017 9017 9017 9017||||||||||||

| Стекло, хрусталь | 0,12 | 0,5 | ||||||||||

| Стекло, пластина | 0,12 | 0,5 | ||||||||||

| Стекло Pyrex | 0.18 | 0,75 | ||||||||||

| Стекло оконное | 0,2 | 0,84 | ||||||||||

| Стекловата | 0,16 | 0,67 | ||||||||||

| Золото | 0,03 | |||||||||||

| 0,79 | ||||||||||||

| Графит | 0,17 | 0,71 | ||||||||||

| Гипс | 0,26 | 1,09 | ||||||||||

| Волос | 0.5 | 2,1 | ||||||||||

| Герматит | 0,16 | 0,67 | ||||||||||

| Роговая обманка | 0,2 | 0,84 | ||||||||||

| Гиперстен | 9017 9017 9017 9017 9017 9017 9017 | 0,35 | 1,47 | |||||||||

| Лед -40 o F | 0,43 | 1,8 | ||||||||||

| Лед -4 o F | 0,47 | 1.97 | ||||||||||

| Ice 32 o F (0 o C) | 0,49 | 2,09 | ||||||||||

| Индийская резина мин. | 0,27 | 1,13 | ||||||||||

| Индийская резина макс. | ||||||||||||

| Слиток чугуна | 0,12 | 0,49 | ||||||||||

| Йод | 0,052 | 0,218 | ||||||||||

| Иридий | 0,03 | 0,13 | 0,13 | |||||||||

| 0,46 | ||||||||||||

| Лабрадорит | 0,19 | 0,8 | ||||||||||

| Лава | 0,2 | 0,84 | ||||||||||

| Известняк | 0,217 | 9017 9017 | 0,217 | |||||||||

| Свинец | 0,03 | 0,13 | ||||||||||

| Кожа сухая | 0,36 | 1,5 | ||||||||||

| Литий | 0.86 | 3,58 | ||||||||||

| Магнетит | 0,16 | 0,67 | ||||||||||

| Малахит | 0,18 | 0,75 | ||||||||||

| Марганец | 0,11 9017% Марганец 85153 | 0.11 9017% | 0,84 | |||||||||

| Магний | 0,25 | 1,05 | ||||||||||

| Мрамор, слюда | 0,21 | 0,88 | ||||||||||

| Ртуть | 0.03 | 0,14 | ||||||||||

| Слюда | 0,12 | 0,5 | ||||||||||

| Одеяло из минеральной ваты | 0,2 | 0,84 | ||||||||||

| Молибден | 9017 90170,25 | |||||||||||

| Олиглокоза | 0,21 | 0,88 | ||||||||||

| Orthoclose | 0,19 | 0,8 | ||||||||||

| Осмий | 0.03 | 0,13 | ||||||||||

| Оксид хрома | 0,18 | 0,75 | ||||||||||

| Бумага | 0,33 | 1,34 | ||||||||||

| Парафиновый воск 15173 | 1,88 | |||||||||||

| Фосфорная бронза | 0,086 | 0,36 | ||||||||||

| Фосфор | 0,19 | 0,80 | ||||||||||

| Чугун белый | 0.13 | 0,54 | ||||||||||

| Пинчбек | 0,09 | 0,38 | ||||||||||

| Каменный уголь | 0,24 | 1,02 | ||||||||||

| Штукатурка легкая | 9017 9017 9017 0,24 9017 9017 0,240,9 | |||||||||||

| Пластмасса, пена | 0,3 | 1,3 | ||||||||||

| Пластмасса, твердая | 0,4 | 1,67 | ||||||||||

| Платина, 0 o C | 0.032 | 0,13 | ||||||||||

| Фарфор | 0,26 | 1,07 | ||||||||||

| Калий | 0,13 | 0,54 | ||||||||||

| Стекло Pyrex15 | ||||||||||||

| Пироксилиновые пластмассы | 0,36 | 1,51 | ||||||||||

| Кварц минеральный 55-212 o F | 0,19 | 0.8 | ||||||||||

| Кварц минеральный 32 o F (0 o C) | 0,17 | 0,71 | ||||||||||

| Свинец красный | 0,022 | 0,09 | ||||||||||

| красный металл | ||||||||||||

| Рений | 0,033 | 0,14 | ||||||||||

| Родий | 0,057 | 0,24 | ||||||||||

| Каменная соль | 0,22 | 0,92 | 31 | 1,30 | ||||||||

| Каучук | 0,48 | 2,01 | ||||||||||

| Рубидий | 0,079 | 0,33 | ||||||||||

| Соль | 0,21 9017 9017 9017 9017 | 9017 9017 9017 | ||||||||||

| Песчаник | 0,22 | 0,92 | ||||||||||

| Опилки | 0,21 | 0,9 | ||||||||||

| Селен | 0.078 | 0,33 | ||||||||||

| Серпентин | 0,26 | 1,09 | ||||||||||

| Кремнеземистый аэрогель | 0,2 | 0,84 | ||||||||||

| Кремний | 9017 9017 90170,12 0,67 | |||||||||||

| Шелк | 0,33 | 1,38 | ||||||||||

| Серебро, 20 o C | 0,056 | 0,23 | ||||||||||

| Сланец | 0.18 | 0,76 | ||||||||||

| Натрий | 0,3 | 1,26 | ||||||||||

| Почва сухая | 0,19 | 0,80 | ||||||||||

| Почва влажная | 9017 9017 9017 9017||||||||||||

| 0,35 9017 | 0,83 | |||||||||||

| Сталь | 0,12 | 0,49 | ||||||||||

| Камень | 0,2 | 0,84 | ||||||||||

| Керамика | 0.19 | 0,8 | ||||||||||

| Сера, сера | 0,17 | 0,71 | ||||||||||

| Тантал | 0,033 | 0,14 | ||||||||||

| Смола | ||||||||||||

| Смол | ||||||||||||

| Торий | 0,033 | 0,14 | ||||||||||

| Плитка пустотелая | 0,15 | 0,63 | ||||||||||

| Древесина, см. Дерево | 0,24 | |||||||||||

| Титан | 0,11 | 0,47 | ||||||||||

| Топаз | 0,21 | 0,88 | ||||||||||

| Вольфрам | ||||||||||||

| 9017 9017 9017 9017 9017 9017 9017 9017 9017 9017 9017 9017 | ||||||||||||

| Ванадий | 0,12 | 0,5 | ||||||||||

| Вермикулит | 0,2 | 0,84 | ||||||||||

| Вулканит | 0.33 | 1,38 | ||||||||||

| Воск | 0,82 | 3,43 | ||||||||||

| Сварочный утюг | 0,12 | 0,52 | ||||||||||

| Белый металл | 0,035 | 9017 9017 90172,9 | ||||||||||

| Дерево дуб | 0,48 | 2 | ||||||||||

| Дерево сосна белая | 0,6 | 2,5 | ||||||||||

| Шерсть рыхлая | 0.3 | 1,26 | ||||||||||

| Шерсть, войлок | 0,33 | 1,38 | ||||||||||

| Цинк | 0,09 | 0,38 | ||||||||||

- 1 Btu / фунт кг K = 1 ккал / кг o C

- T ( o C) = 5/9 [T ( o F) — 32]

- T ( o F) = [ T ( o C)] (9/5) + 32

Для преобразования единиц используйте онлайн-конвертер единиц удельной теплоемкости.

См. Также табличные значения удельной теплоемкости газов, пищевых продуктов и продуктов питания, металлов и полуметаллов, обычных жидкостей и жидкостей и других обычных веществ, а также значения молярной теплоемкости обычных органических и неорганических веществ.

Энергия нагрева

Энергия, необходимая для нагрева продукта, может быть рассчитана как

q = c p m dt (1)

где

q = требуемое количество тепла (кДж)

c p = удельная теплоемкость (кДж / кг K, кДж / кг o C)

dt = разница температур (K, o C)

Пример — Требуемое тепло для повышения температуры в кусок дуба

Если 10 кг дуба нагреть от 20 o C до 50 o C — разница температур 30 o C (K), необходимое тепло может рассчитывается как

q = (2 кДж / кг K) ( 10 кг ) (30 o C)

= 600 кДж

Если один час (3600 с) используется для топить дуб — мощность требуется ired можно рассчитать по уравнению

P = q / t (2)

где

P = мощность (кДж / с, кВт)

t = время (с)

Со значениями:

P = (600 кДж) / (3600 с)

= 0.17 кВт

Научные принципы

Научные принципыВведение:

Керамика обладает характеристиками, позволяющими использовать ее в

широкий спектр применений, включая:

- высокая теплоемкость и низкий нагрев проводимость

- коррозионная стойкость

- электрически изолирующие, полупроводниковые или сверхпроводящие

- немагнитные и магнитные

- твердый и прочный, но хрупкий

Разнообразие их свойств проистекает из их склеивания и кристаллические структуры.

Атомная связь:

В керамических материалах встречаются два типа механизмов связывания: ионный и ковалентный. Часто эти механизмы сосуществуют из того же керамического материала. Каждый тип связи приводит к разным характеристики.

Ионные связи чаще всего возникают между металлическими и неметаллическими элементами. элементы, которые имеют большие различия в своей электроотрицательности. Ионно-связанный конструкции, как правило, имеют довольно высокие точки плавления, так как связи прочные и ненаправленные.

Другим важным механизмом соединения в керамических структурах является Ковалентная связь. В отличие от ионных связей, по которым переносятся электроны, ковалентно связанные атомы разделяют электроны. Обычно элементы вовлечены неметаллические и имеют небольшую электроотрицательность различия.

Многие керамические материалы содержат как ионные, так и ковалентные связи. Общие свойства этих материалов зависят от доминирующего склеивающий механизм. Соединения, которые являются либо в основном ионными, либо в основном ковалентные имеют более высокие температуры плавления, чем соединения, в которых ни один из видов связи не преобладает.

Таблица 1: Сравнение% ковалентного и ионного характера с несколькими температурами плавления керамического компаунда.| Керамическое соединение | Точка плавления | % Ковалентный характер | % Ионный символ |

|---|---|---|---|

| Оксид магния | 2798 | 27% | 73% |

| Оксид алюминия | 2050 | 37% | 63% | 9014 | Диоксид кремния | 51% |

| Нитрид кремния | 1900 | 70% | 30% |

| Карбид кремния | 2500 | 89% | 11% |

Классификация:

Керамические материалы можно разделить на два класса: кристаллические и аморфные (некристаллические).В кристаллическом материалы, точка решетки занята либо атомами, либо ионами в зависимости от механизма связывания. Эти атомы (или ионы) расположены в регулярно повторяющемся узоре в трех измерений (т.е. имеют дальний порядок). Наоборот, в аморфных материалах атомы обладают только ближним порядком. Некоторые керамические материалы, например диоксид кремния (SiO 2 ), могут существуют в любой форме. Кристаллическая форма SiO 2 результаты когда этот материал медленно охлаждается от температуры (T> T MP @ 1723 ° C).Способствует быстрому охлаждению некристаллическое образование, так как время не отводится на заказ договоренности сформировать.

Диоксид кремния кристаллический Аморфный диоксид кремния (обычный образец) (случайный образец)Рисунок 1 : Сравнение физического строения обоих кристаллический и аморфный диоксид кремния

Тип связи (ионная или ковалентная) и внутренняя структура (кристаллическая или аморфная) влияет на свойства керамические материалы.Механические, электрические, тепловые и оптические Свойства керамики будут рассмотрены в следующих разделах.

Тепловые свойства:

Важнейшие термические свойства керамических материалов: теплоемкость, тепловое расширение коэффициент и теплопроводность. Многие приложения керамика, например, ее использование в качестве изоляционных материалов, относится к эти свойства.

Тепловая энергия может храниться или передаваться твердым телом.Способность материала поглощать тепло из окружающей среды составляет его теплоемкость. В твердых материалах при T> 0 K атомы постоянно вибрирует. На колебания атомов также влияют колебания соседних атомы через связь. Следовательно, вибрации могут передаваться через твердое тело. Чем выше температура, тем выше частота вибрации и тем короче длина волны связанной с ней упругой деформации.

Потенциальная энергия между двумя связанными атомами может быть схематично представлено схемой:

Рисунок 2: График, изображающий потенциальную энергию между двумя связанными атомыРасстояние, на котором минимальная энергия (потенциальная яма) представляет собой то, что обычно называют длиной связи.Хороший аналогия — сфера, прикрепленная к пружине, с равновесием положение пружины, соответствующее атому на длине связи (потенциальная яма). Когда пружина сжимается или растягивается из положения равновесия, сила, тянущая его обратно к положение равновесия прямо пропорционально смещению (Закон Гука). После смещения частота колебаний равна наибольшая, когда есть большая жесткость пружины и шар малой массы. Керамика обычно имеет прочные связи и легкие атомы.Таким образом, они могут иметь высокочастотные колебания атомов с малыми возмущения в кристаллической решетке. В результате они обычно имеют как высокую теплоемкость, так и высокую температуру плавления температуры.

С повышением температуры амплитуда колебаний связей увеличивается. Асимметрия кривой показывает, что межатомная расстояние также увеличивается с температурой, и это наблюдается как тепловое расширение. По сравнению с другими материалами керамика с сильные связи имеют глубокие и узкие кривые потенциальной энергии и, соответственно, малые коэффициенты теплового расширения.

Проведение тепла через твердое тело связано с передачей тепла энергия между колеблющимися атомами. Продолжая аналогию, рассмотрим каждая сфера (атом) должна быть связана со своими соседями сетью из пружины (связки). Вибрация каждого атома влияет на движение соседних атомов, и в результате возникают упругие волны, которые распространяются через твердое тело. При низких температурах (примерно до 400), энергия проходит через материал преимущественно через фононы, упругие волны, которые проходят через скорость звука.Фононы — это результат колебаний частиц, которые увеличение частоты и амплитуды при повышении температуры. Фононы путешествуют через материал, пока не рассеиваются, либо за счет фонон-фононного взаимодействия *, либо на дефектах решетки. Фононная проводимость обычно уменьшается с повышением температуры в кристаллическом материалы по мере увеличения количества рассеяния. Аморфная керамика которые не имеют упорядоченной решетки, испытывают еще большее рассеяние, и поэтому плохие проводники.Те керамические материалы, которые состоит из частиц одинакового размера и массы с простыми структуры (такие как алмаз или BeO) подвергаются наименьшему количеству рассеивают и поэтому обладают наибольшей проводимостью.

При более высоких температурах фотон проводимость (излучение) становится преобладающим механизмом передача энергии. Это быстрая последовательность поглощения и испускания фотонов, которые путешествовать со скоростью света. Этот режим проведения особенно важно в стекле, прозрачный кристаллическая керамика и пористая керамика.В этих материалах теплопроводность увеличивается с повышением температуры.

Хотя на теплопроводность влияют неисправности или дефекты кристаллической структуры, изолирующие свойства керамика существенно зависит от микроскопических дефектов. В передача любого типа волны (фононной или фотонной) прерывается границами зерен и поры, поэтому более пористые материалы являются лучшими изоляторами. Использование керамических изоляционных материалов для печей и промышленных печи — одно из применений изоляционных свойств керамические материалы.

Электронный механизм переноса тепла относительно не имеет значения в керамике, потому что заряд локализован. Этот механизм очень важен, однако, для металлов, которые имеют большое количество свободные (делокализованные) электроны.

* Фонон-фононные взаимодействия — еще одно следствие асимметрия потенциала взаимодействия между атомами. Когда разные фононы перекрываются в месте расположения конкретного атома, колебательные амплитуды накладываются друг на друга.В асимметричном потенциале ну, кривизна меняется в зависимости от смещения. Этот означает, что жесткость пружины, с помощью которой удерживается атом, также изменения. Следовательно, атом имеет тенденцию колебаться с другая частота, что дает другой фонон.

Таблица 2 : Сравнение термических свойств различных керамические материалы.| Материал | Плавка Температура () | Теплоемкость (Дж / кг · К) | Коэффициент линейного расширения 1 / Cx10 -6 | Теплопроводность (Вт / м K) | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Алюминий металлический | 660 | 900 | 23.6 | 247 | |||||||

| Медь металлическая | 1063 | 386 | 16,5 | 398 | |||||||

| Глинозем | 2050 | 775 | 2050 | 775 | 9018 | 9018 | 9018 | 740 | 0,5 | 2,0 | |

| Натриево-известковое стекло | 700 | 840 | 9,0 | 1,7 | |||||||

| Полиэтилен | 120 | 1892 6014138||||||||||

| Полистирол | 65-75 | 1360 | 50-85 | 0,13 |

Одно из самых интересных высокотемпературных приложений керамические материалы используются на космических кораблях. Почти весь экстерьер шаттла покрыт керамической плиткой. из волокон аморфного кремнезема высокой чистоты. Те, кто подвергается при самых высоких температурах добавлен слой стекла с высоким коэффициентом излучения. Эта плитка выдерживает температуру до 1480 C в течение ограниченное количество времени.Некоторые из испытанных высоких температур шаттлом во время входа и подъема показаны на рисунке 3.

Рисунок 3: Схема подъема и спуска космического челнока. температурыТемпература плавления алюминия 660 C. Плитка сохраняет температура алюминиевого корпуса шаттла не ниже 175 C, а внешняя температура может превышать 1400 C. Плитка быстро остывает, поэтому после воздействия такой высокой температуры они достаточно прохладные, чтобы их можно было держать голыми руками в около 10 секунд.Удивительно, но толщина этих керамических плитки варьируются от 0,5 до 3,5 дюймов.

Рисунок 4: График внутренней температуры плитки по сравнению с плиткой толщина.В челноке также используются керамические аппликации в тканях для зазоров. наполнители и термобарьеры, армированные углерод-углеродные композиты для носового обтекателя и передних кромок крыла, а также высокотемпературные стеклянные окна.

Оптические свойства:

Оптическое свойство описывает то, как материал реагирует на воздействие света.Видимый свет — это форма электромагнитного излучение с длинами волн от 400 до 700 нм соответствует диапазону энергий от 3,1 до 1,8 электрон-вольт (эВ) (от E = hc /, где c = 3 x 10i 17 нм / с и h = 4,13 · 10 -15 эВ · с).

Когда свет падает на объект, он может пропускаться, поглощаться или размышлял. Материалы различаются по способности пропускать свет и обычно описываются как прозрачные, полупрозрачные или непрозрачные.Прозрачные материалы, такие как стекло пропускает свет с небольшим поглощением или отражением. Материалы, пропускающие свет диффузно, например, матовое стекло, полупрозрачны. Непрозрачные материалы не пропускают свет.

Два важных механизма взаимодействия света с частицы в твердом теле — это электронные поляризации и переходы электронов между различными энергетическими состояниями. Искажение электронное облако атома электрическим поле, в данном случае электрическое поле света, равно описывается как поляризация.В результате поляризации некоторые из энергия может быть поглощена, т.е. преобразована в упругие деформации (фононы) и, следовательно, тепло. С другой стороны, поляризация может распространяться как связанная с материалом электромагнитная волна со скоростью, отличной от скорости света. Когда свет поглощается и переизлучаемый с поверхности на той же длине волны, он называется отражение. Например, металлы обладают высокой отражающей способностью, а те с серебристым внешним видом отражают весь видимый свет.Уровни энергии электронов квантуются, т. Е. Каждый электрон переход между уровнями требует определенного количества энергия. Поглощение энергии приводит к смещению электронов из основного состояния в высшее, возбужденное состояние. Электроны затем вернуться в основное состояние, сопровождаемое повторной эмиссией электромагнитного излучения.

В неметаллах нижние энергетические связывающие орбитали составляют то, что называется валентной зоной, а разрыхляющие орбитали с более высокой энергией образуют зону проводимости.В разделение между двумя зонами — это ширина запрещенной зоны, и обычно она велика. для неметаллов, меньшего размера для полупроводников и отсутствующего в металлах.

Энергетический диапазон видимого света составляет от 1,8 до 3,1 эВ. Материалы с запрещенной зоной в этом диапазоне будут поглощать эти соответствующие цвета (энергии) и передать другим. Они будут прозрачными и цветными. Для Например, ширина запрещенной зоны фотоэлементов из сульфида кадмия составляет около 2.4 эВ, поэтому он поглощает компоненты видимого света с более высокой энергией (синий и фиолетовый). Оно имеет желто-оранжевый цвет в результате переданных участков спектр. Этот тип световой проводимости называется фотопроводимостью.

Материалы с энергией запрещенной зоны менее 1,8 эВ будут непрозрачными. потому что весь видимый свет будет поглощаться электронными переходами от валентности к зоне проводимости. Рассеяние этого поглощенная энергия может быть прямым возвратом в валентную зону или более сложные переходы с участием примесей.Чистые материалы с энергией запрещенной зоны более 3,1 эВ не будет поглощать свет в видимый диапазон и будет казаться прозрачным и бесцветным.

Свет, излучаемый переходами электронов в твердых телах, равен называется люминесценцией. Если это произойдет для короткое время это флуоресценция, а если длится дольше это фосфоресценция.

Свет, который передается из одной среды в другую, например из воздуха в стекло, преломляется.Это явный изгиб световых лучей, возникающих в результате изменения скорости света. Показатель преломления (n) материал — это отношение скорости света в вакууме (c = 3 x 10 8 м / с) до скорости света в этом материале (n = резюме). Изменение скорости является результатом электронной поляризации. Поскольку эффект поляризации увеличивается с увеличением размера атомы, стекла, содержащие ионы тяжелых металлов (например, свинца кристалл) имеют более высокие показатели преломления, чем составленные из более мелкие атомы (например, натриево-известковое стекло).