Проблемы газобетона и методы их устранения

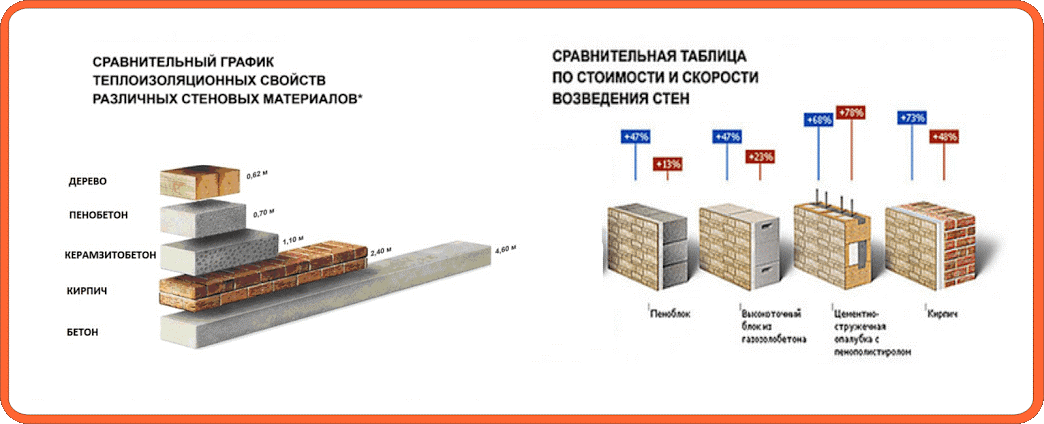

Газобетон является самым популярным стеновым материалом, и такую популярность он заслужил не спроста. Но есть у газобетона и множество недостатков, которые, к счастью, можно решить при правильном проектировании здания, и соблюдении всех технологий.

Давайте сперва кратко пройдемся по достоинствам газобетона, а потом рассмотрим основные проблемы и трудности, с которыми придется столкнуться при строительстве.

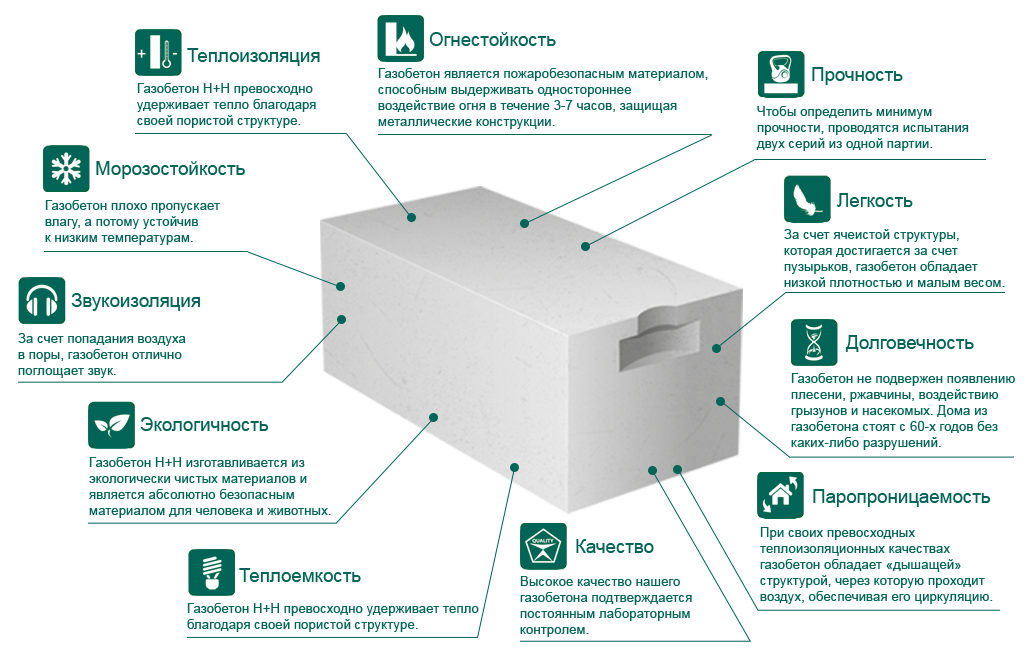

Основные достоинства газобетона:

- Отлично удерживает тепло.

- Низкая стоимость блоков.

- Низкий расход кладочного клея.

- Стены очень быстро возводятся.

- Легко обрабатывается.

- Огнестойкий.

Достоинства газобетона впечатляют, и зачастую оправдывают выбор этого материала, но для полноты картины представляем проблемы, трудности и дополнительные этапы строительства с которыми связано строительство из газобетона.

- Хрупкость газобетона.

- Низкая прочность на сжатие.

- Низкая прочность на изгиб.

- При транспортировке бывает много бракованных блоков.

- Приезжает влажный, нужно ждать просушки.

- Нужно армировать ряды.

- Нужно теркой выравнивать ряды.

- Нужен армопояс.

- Нужен жесткий и правильный фундамент.

- При отклонении от технологии трещины практически гарантированы.

- Тонкие перегородки из газобетона = плохая звукоизоляция.

- Низкая теплоемкость газобетона.

Перечень основных проблем изложен, теперь о их причинах и способах устранения.

Хрупкость и низкая прочность на изгиб

Так как газобетон очень пористый, от этого он хрупкий, и требует аккуратности и дополнительных мер по укреплению. Низкая прочность на изгиб часто становится причиной трещин, и чтобы исправить эту проблему, некоторые ряды газобетона армируют, на что затрачивается некоторое время.

В принципе, само армирование является довольно простым и быстрым этапом, который состоит из штробления канавок, наполнения их клеем и укладкой в них арматуры. Армировать нужно каждый четвертый ряд, подоконные зоны и места опирания перемычек. На армирование одного ряда среднестатистического дома, обычно уходит от 2 до 4 часов.

Выравнивание газобетонных рядов теркой много времени не займет. Просто проходитесь теркой по блокам, чтобы они были в одной идеальной плоскости. Такая плоскость нужная для тонкого равномерного клеевого шва. Тонкий равномерный шов избавляет от мостиков холода и лишних напряжений в кладке, что уменьшает риск возникновения трещин.

Требуется жесткий фундамент

Газобетон легкий, и сам дом также является легким, это уменьшает нагрузку на грунт, от чего толщину фундамента и подошвы можно уменьшить, что является экономией на бетоне.

Но арматура в фундаменте должна обеспечивать большую жесткость, чтобы фундамент не прогибался. Также важно наличие непучинистой и хорошо утрамбованой подушки под фундаментом, и хороший дренаж. Утепление фундамента и отмостки также будет очень полезным, чтобы избежать морозного пучения и деформации фундамента.

Низкая прочность на сжатие

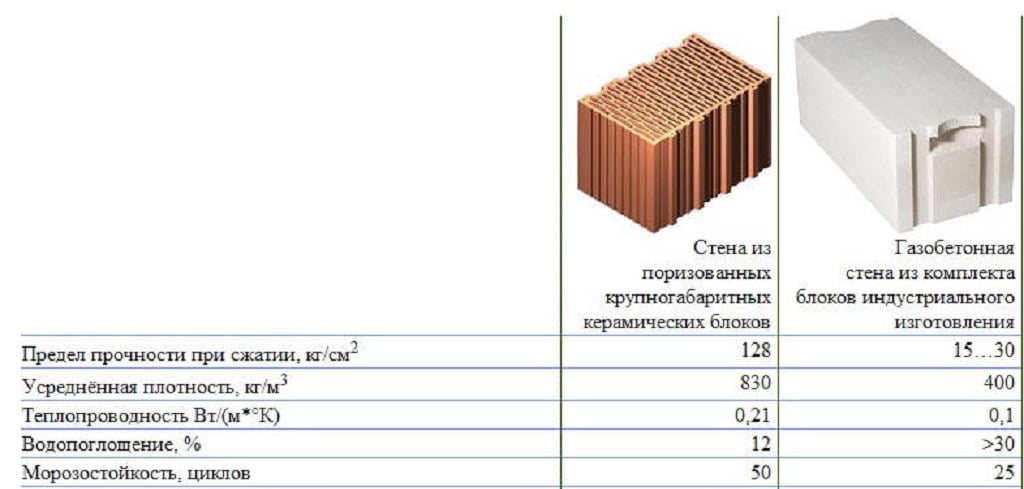

Если сравнивать прочность на сжатие с другими стеновыми материалами, то газобетон проигрывает практически всем. Но, нужна ли такая избыточная прочность для обычного одно/двухэтажного дома? Не нужна!

Несущей способности автоклавного газобетона плотностью D400 и D500 вполне хватает для постройки большинства домов. Хотя бывают и сложные конструктивные задачи, в которых газобетон приходится заменять на другой строительный материал.

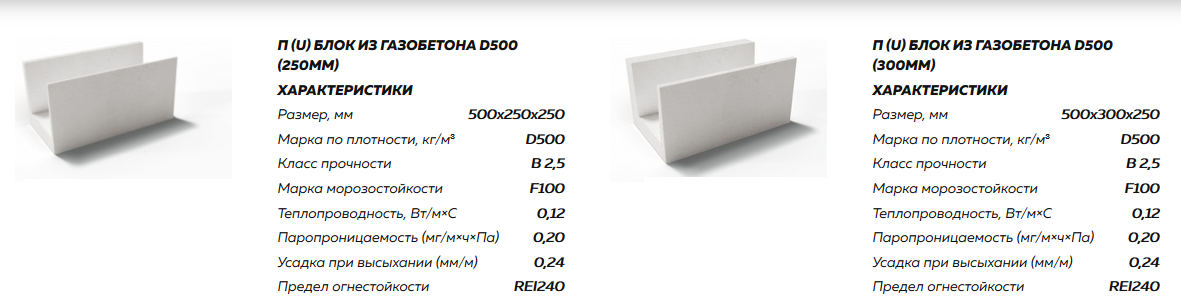

Требуется заливать армопояс

Армопояс является обязательным элементом, который укрепляет стены, предотвращая раскрытие трещин и распределяет точечные нагрузки от перекрытий, кровли и т. д. Армопояс является довольно дорогостоящей конструкцией, и времени на его постройку может уйти около недели.

д. Армопояс является довольно дорогостоящей конструкцией, и времени на его постройку может уйти около недели.

Транспортировка газобетона

Так как газобетон хрупкий, при перевозке много блоков портятся, то есть, откалываются уголки, куски, или блоки вовсе раскалываются пополам. Количество такого брака может доходить до 15 %. Чаще всего такая проблема встречается в газобетоне низкой плотности – D300, D400.

Газобетон и влага

Заводской автоклавный газобетон проходит этап автоклавирования – обработки паром высокой температуры и давления. В результате, он быстро набирает расчетные характеристики, но напитывается водой. Процентное содержание воды в свежем газобетоне может составлять от 30 до 40%. Сами газоблоки от этого становятся тяжелее, что усложняет их переноску.

Чтобы полностью просохнуть, до равновесной влажности (5-6%), газобетону требуется от 1 до 2 лет. В течении этого периода очень не рекомендуется заниматься отделкой стен, нужно подождать хотя бы два сезона.

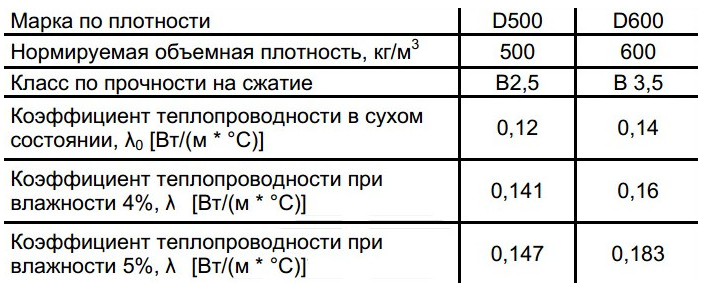

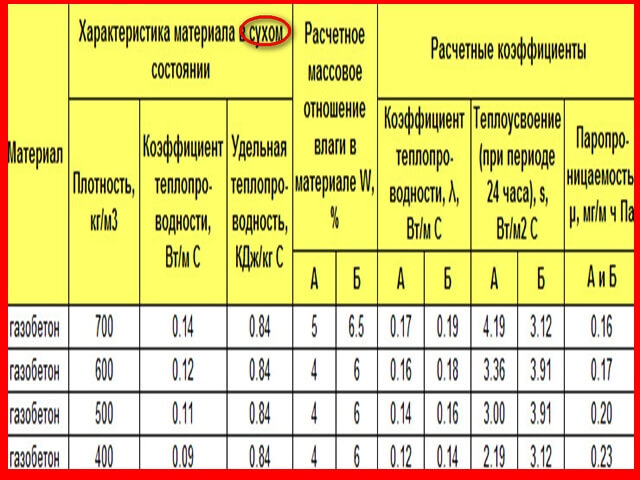

Когда газобетон влажный, его теплосберегающие характеристики хуже, чем в сухом состоянии.

То, что газобетон впитывает влагу из воздуха, как губка, является мифом. На самом деле, газобетон так же быстро высыхает, как и намокает, и его средняя влажность стремится к 5%. В газобетонном доме комфортная влажность и сырость отсутствует.

Газобетонные перегородки и звукоизоляция

В качестве звукоизоляции газобетон подходит плохо, особенно если это тонкий блок низкой плотности. Чтобы хорошо изолировать воздушный(волновой) шум нужна масса, то есть, более плотные материалы лучше гасят звук. Кирпичная перегородка лучше по звукоизоляции чем газобетонная.

Но если возвести газобетонную перегородку толщиной 150 мм плотностью D500/D600, и оштукатурить ее толстым слоем с двух сторон, то шумоизоляция будет вполне приемлемой.

Низкая теплоемкость газобетона

Так как плотность у газобетона низкая, то и тепловая инерция(теплоемкость) тоже низкая. Это значит, что стены будут быстро прогреваться, но также быстро остывать при отсутствии отопления. Отметим, что для дома постоянного проживания этот параметр практически не важен.

Отметим, что для дома постоянного проживания этот параметр практически не важен.

Вывод. Газобетон имеет важнейшие достоинства среди прочих стеновых блоков, но имеет и свои проблемы. Но этих проблем можно избежать, просто выполняя строительство по правильному проекту и с соблюдением всех технологий.

Газобетон, газосиликат – свойства и характеристики, стоит ли применять

Для производства газобетона и газосиликата используется специальное оборудование — автоклавы. Эти материалы нужно отличать от пенобетона, который может производиться без сложного оборудования на малых предприятиях.

Газобетон, газосиликат делают из песка, цемента, извести, воды. Что бы создать пористую структуру добавляют алюминиевую пудру. Застывшую массу на станках разрезают на ровные блоки, которые затем помещают в автоклав.

Водяной пар с температурой 190 градусов при давлении в 12 бар довершает дело, — компоненты вступают в реакции, на выходе получается искусственный минерал с особыми свойствами. В результате обработки в автоклаве материалу придается прочность, морозоустойчивость, безусадочность и др.

Пенобетон, в чем его отличия от высококлассных строительных блоков

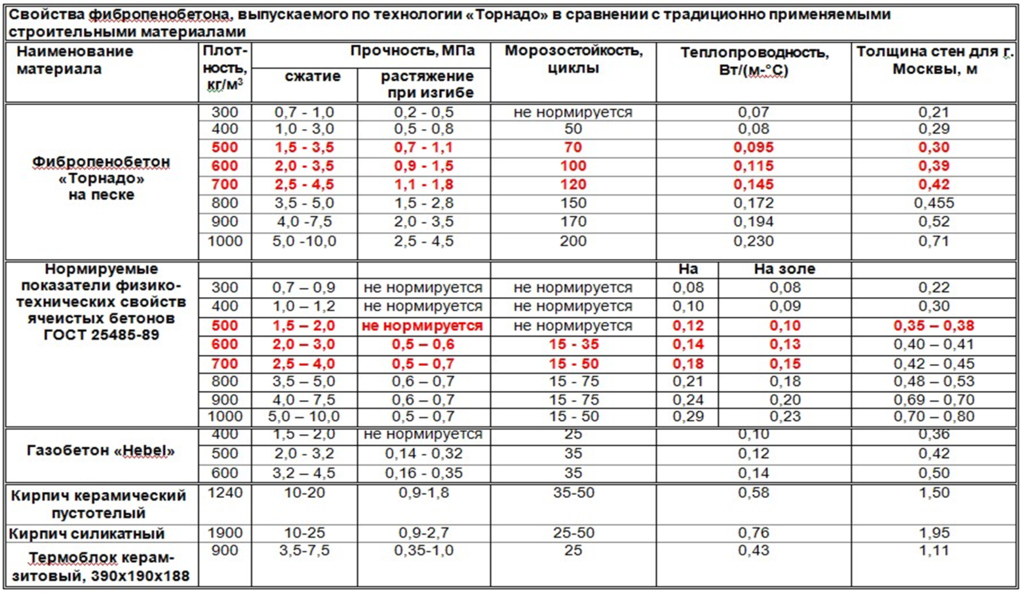

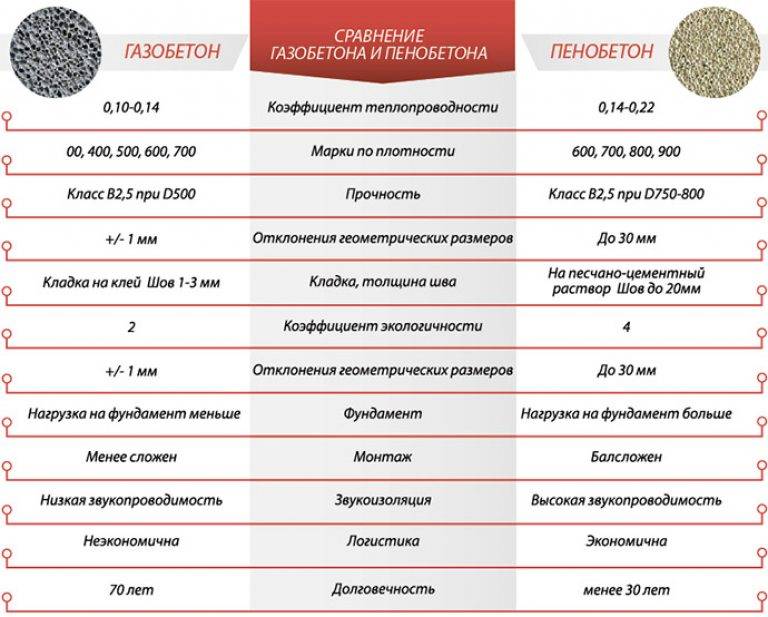

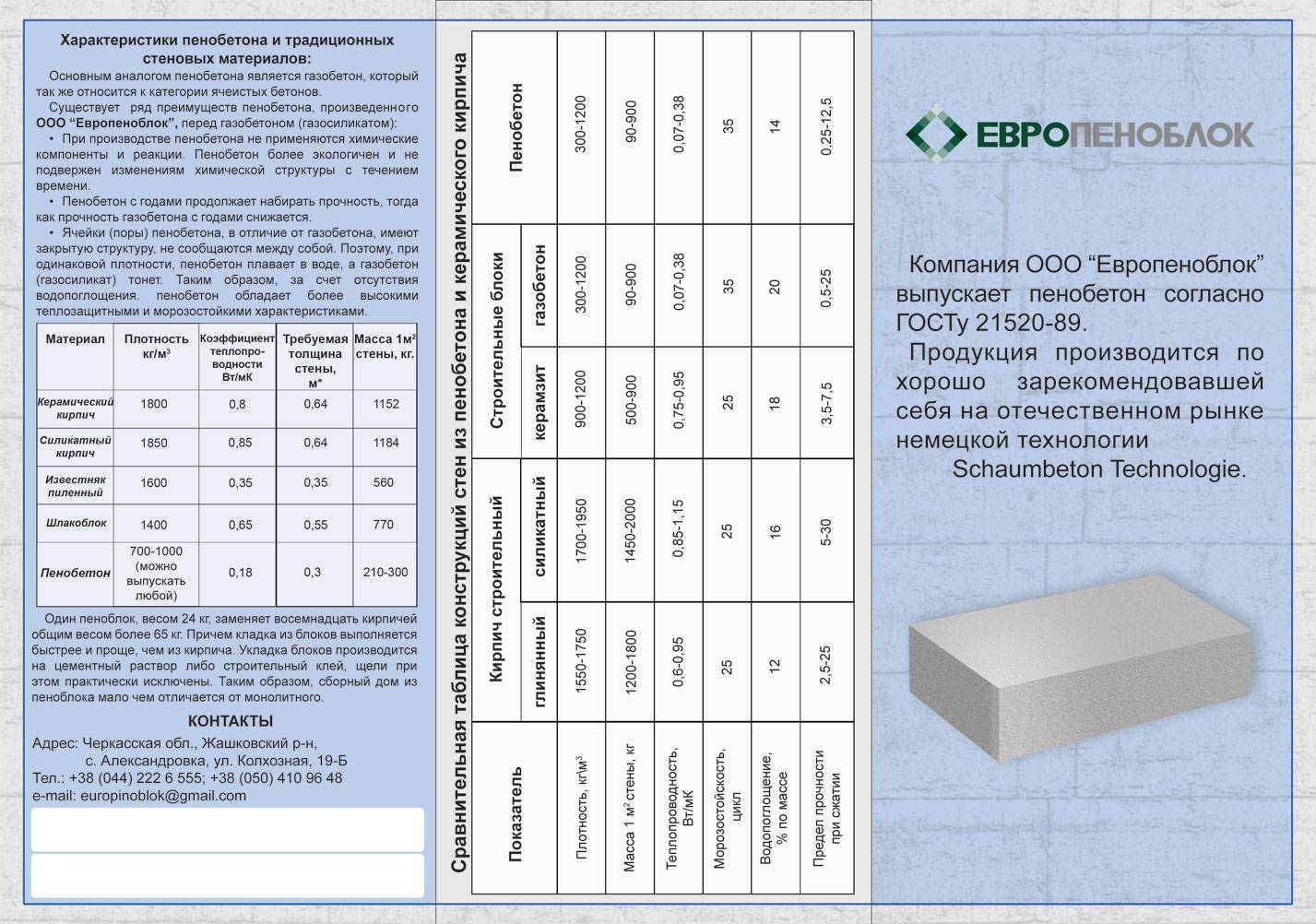

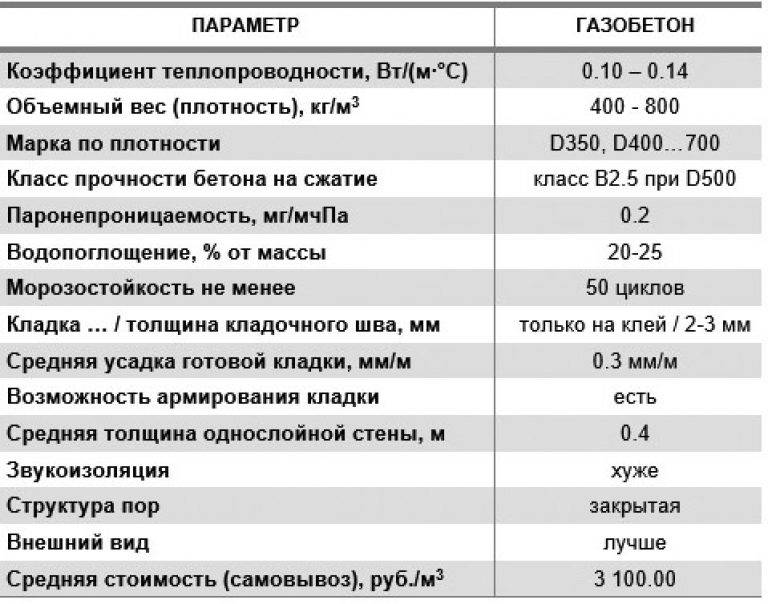

Газобетон, приготовленный в автоклаве, во многом отличается от пенобетона.

Он прочнее на 1 — 2 класса при одинаковом удельном весе. В результате для чтобы сделать равноценную замену при строительстве стен, нужно применять более плотный пенобетон, у стены будет меньшее сопротивление теплопередаче, но больший вес.

Пенобетон при высыхании дает значительную усадку. Стены из него могут покрываться сетью трещин даже при неподвижном фундаменте. Этого не случается с газобетоном, потому что его усадка в 10 раз меньше.

Из пенобетона выделяются поверхностно-активные вещества (ПАВ), которые остаются в блоках от химических пенообразователей. Из газобетона ничего не выделяется. Образовавшийся при его изготовлении водород улетучивается из пор очень быстро и замещается воздухом, так как паропроницаемость материала высокая.

Газосиликат, газобетон не содержит каких-либо вредных веществ, выделений из него не происходит.

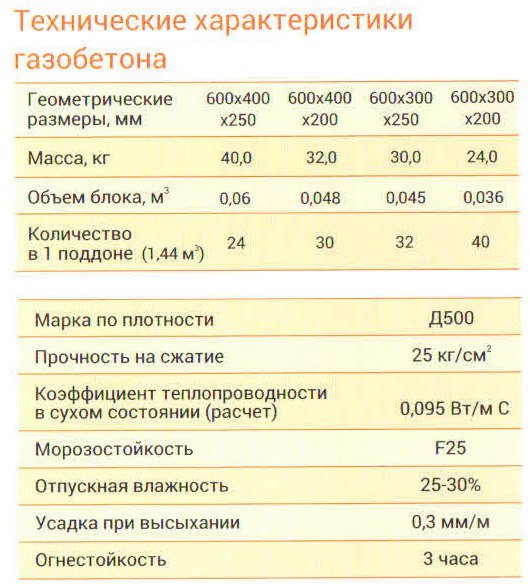

Характеристики, свойства легких блоков

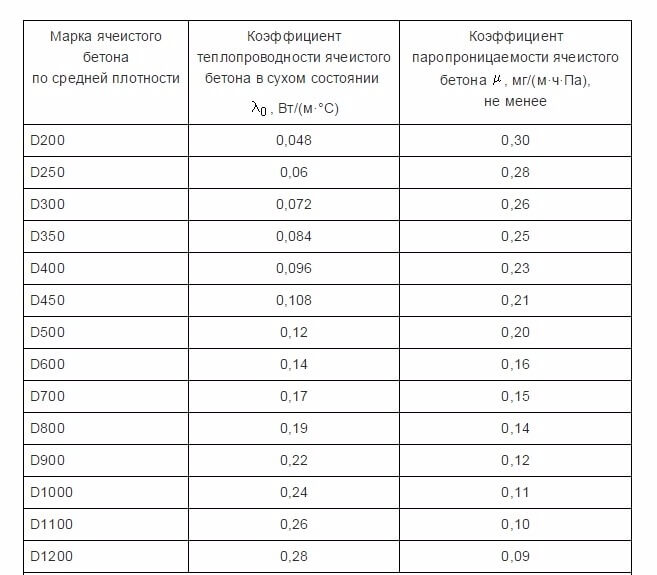

В зависимости от марки плотности газобетон подразделяют:

— D100, D200 — теплоизоляционный;

— D300, D400, D500 — конструкционно-теплоизоляционный;

— D600, D700 — конструкционный.

Предназначение понятно из названий. Если теплоизоляционный подходит только для утепления из-за низкой прочности, то из конструкционного делают несущие стены зданий до 3 этажей.

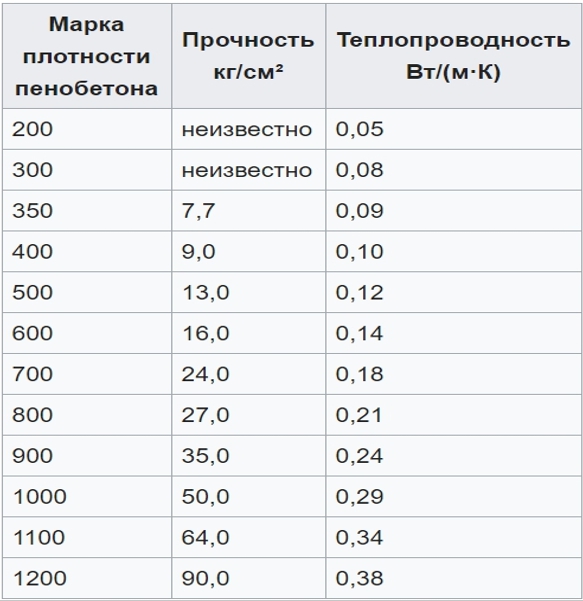

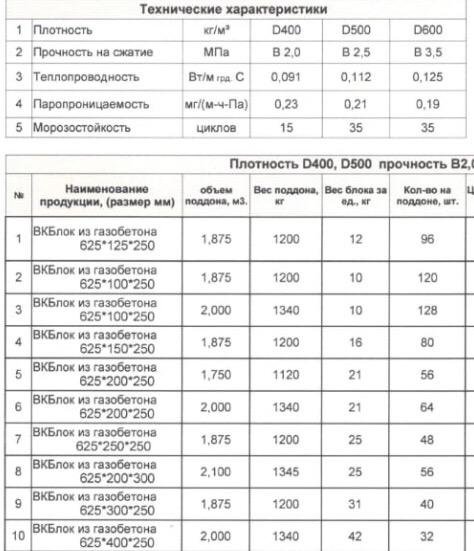

Характеристики согласно ГОСТа газобетона приготовленного в автоклавах приведены в таблице ниже.

Нужно учитывать, что приведенные характеристики являются требуемыми минимальными значениями, но производители производят блоки с более высокими показателями, например по прочности.

Точность изготовления

Согласно ГОСТу, газобетонные блоки в зависимости от точности изготовления делятся на 3 категории:

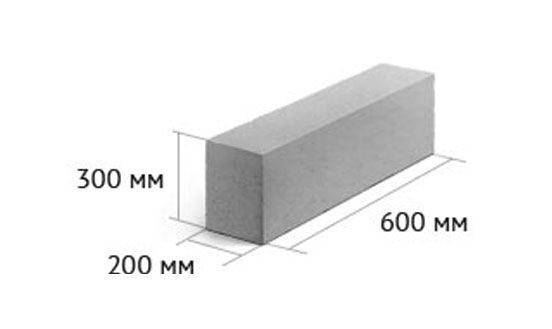

— 1-я — отклонения по высоте ±1 мм, отклонения по ширине ±2 мм;

— 2-я — отклонения соответственно ±3 и ±4 мм;

— 3-я — ±5 и ±6 мм соответственно.

Первой категории предназначены для укладки на клей тонким слоем — 1 — 2 мм.

2 и 3 категорий — на толстый слой цемента.

Точность размеров блоков в основном зависит от качества распиливающего оборудования.

Торцы могут быть пазогребенными, вертикальные швы при этом не заполняются, а продувка воздуха сквозь стену предотвращается штукатурными слоями. В блоках с ровными боковинами раствором заполняются и вертикальные швы.

Когда использовать для строительства

Газобетон применяется в соответствии со своими прочностными и телосберегающими характеристиками.

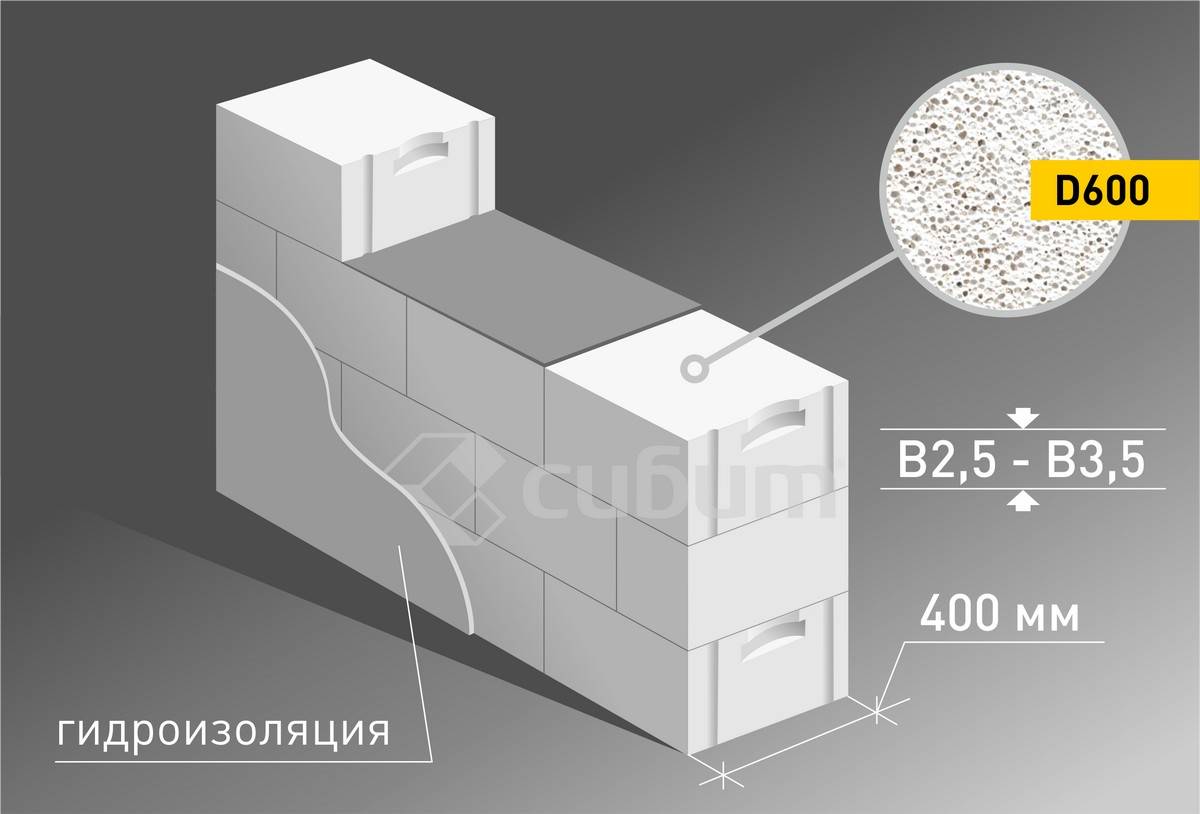

Конструкционный газобетон 600-700 подходит для строительства двухслойных и трехслойных стен с проветриваемым слоем утепления из минеральной ваты. При этом толщина теплоизоляционного слоя небольшая за счет теплосберегающих свойств самой стены. Такие конструкции выгодней строить в северных регионах.

В теплых климатических зонах возможно создание однослойных стен из конструктивно-теплоизоляционного материала.

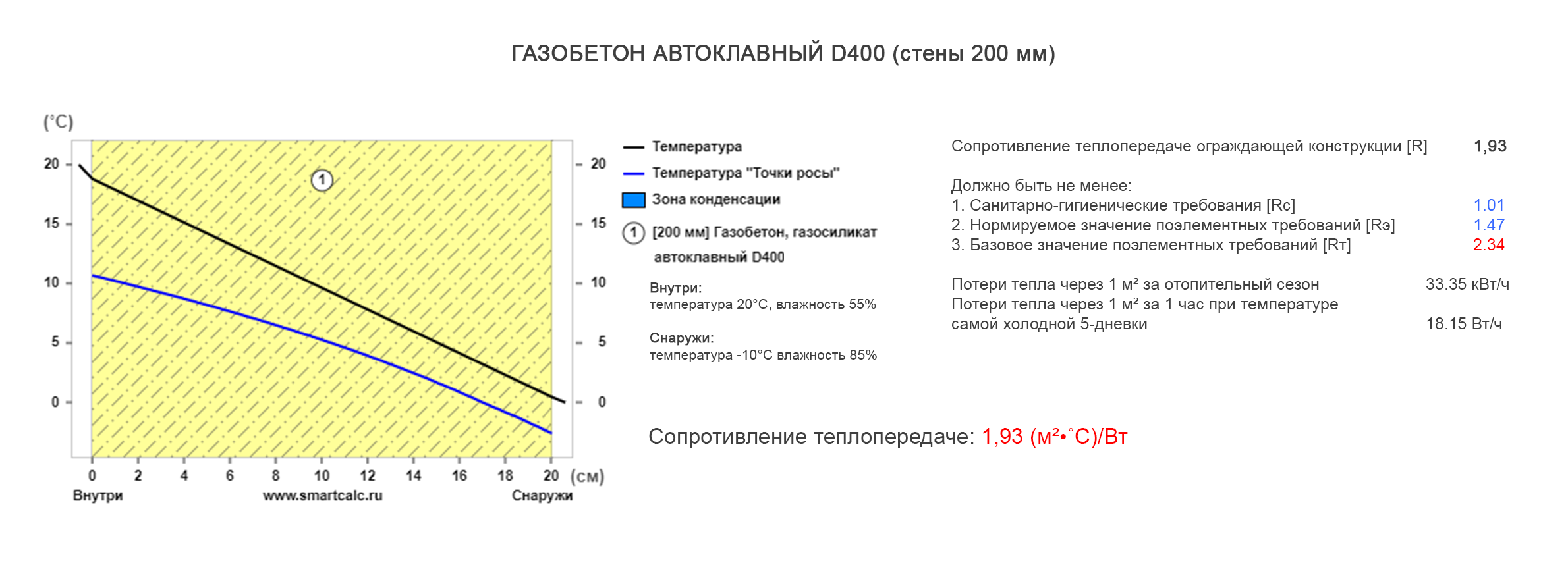

Насколько теплая кладка из газобетона

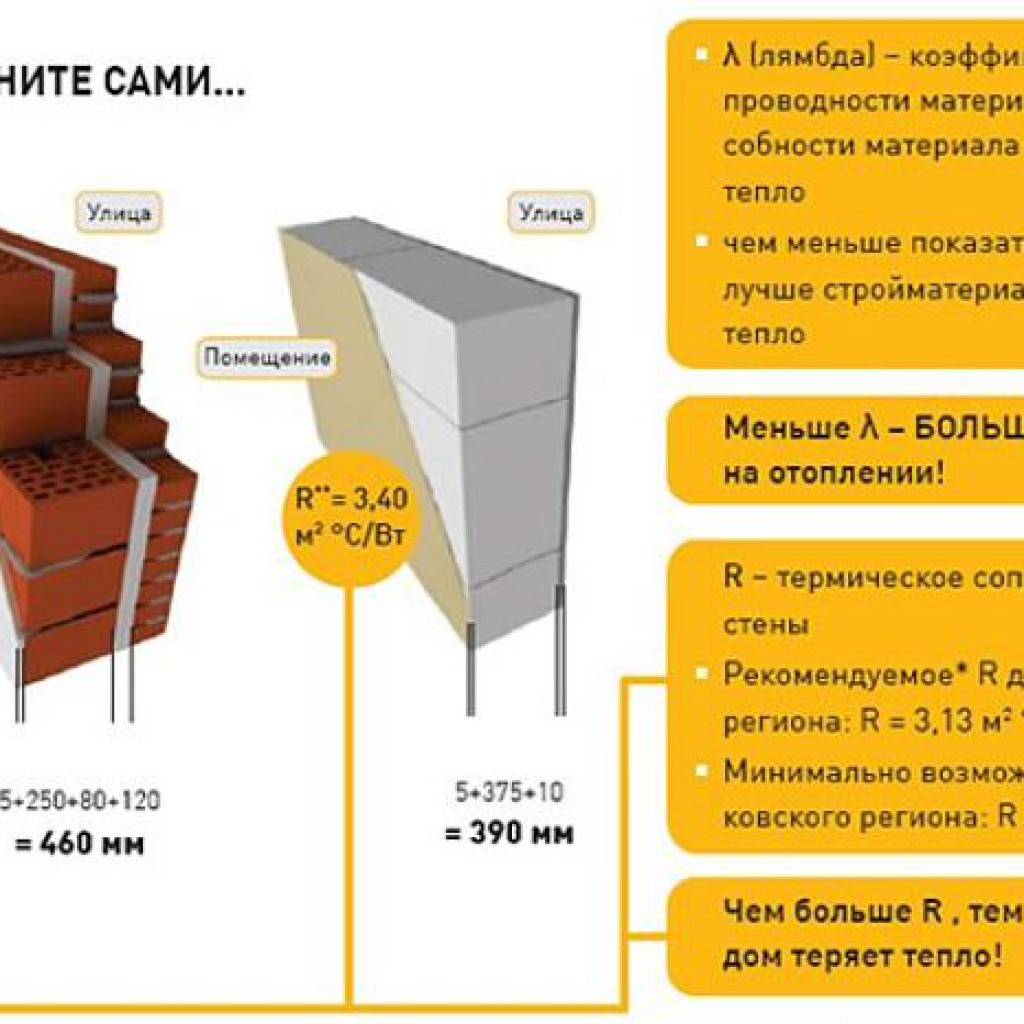

Сопротивление теплопередаче всей кладки значительно уменьшается за счет швов и железобетонного армирования.

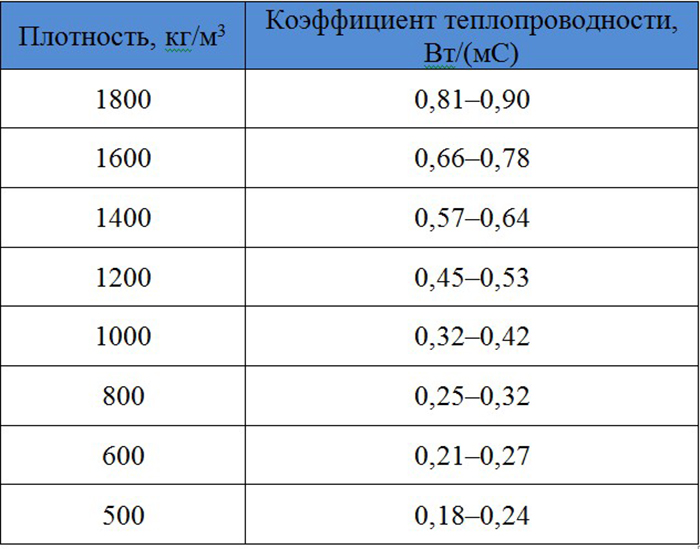

Чаще принимается к расчету коэффициент теплопроводности кладки из газобетона D500 равным 0,17 Вт/(м * град.С).

Газобетон самой низкой плотности может быть относительно прочным (класс В1). Он может замещать собой другие утеплители — минеральную вату и пенополистирол.

При строительстве дома из газобетона нужно выполнять требования технической документации относительно прочности, плотности материала. Применять газобетон, с характеристиками меньшими от указанных в проекте, недопустимо.

Дешевизна, надежность однослойных стен

Газобетон — искусственный пористый камень, его долговечность, согласно нормативам, прогнозируется в 100 лет. А срок эксплуатации стен из этого материала до первого капитального ремонта — 50 лет. Все это сравнимо с кирпичем и бетоном.

Все это сравнимо с кирпичем и бетоном.

Для сравнения срок эксплуатации до капитального ремонта утеплительного слоя из минеральной ваты и пенойпласта — до 20 — 35 лет. При этом стена из газобетона обойдется дешевле в 1,5 — 1,6 раза, чем стена из кирпича с утеплением пенопластом (сопротивление теплопередаче у стен одинаково).

Однослойная стена надежней двухслойной. Здесь нет ошибок в укладке утеплителя и в пароизоляции, и не нужно думать о замене утеплителя и о его состоянии, так как утеплителем является сам кладочный материал.

Качества способствующие долговечности стен

В поддержку долговечности и надежности нужно указать также следующее.

- Газобетон как быстро намокает, также быстро и высыхает. При правильной конструкции угрозы постоянному содержанию воды в стене нет. Равновесная влажность материала в стеновых конструкциях низкая — 5 — 6% по массе, т.е. в газобетоне воды фактически меньше чем в кирпиче того же объема (2% по массе) .

- Если вода находилась в стене и замерзла, то она почти не разрушает материал, так как поры имеют некоторую податливость, а также вода выдавливается из мелких пор в большие.

По циклам замораживания материал сравним с тяжелыми материалами.

По циклам замораживания материал сравним с тяжелыми материалами. - Газобетон очень устойчив к длительному воздействию пламени без потери каких либо свойств. Также и к любым биологическим воздействиям.

- Высокая паропроницаемость способствует нормализации микроклимата внутри помещения.

Что мешает строить стены из газобетона всегда

В отличие от кирпича и бетона, газобетон практически лишен эластичности. В хрупких стенах из этого материала трещины появляются легко и быстро вследствие неравномерных нагрузок, которые возникают из-за подвижек фундамента, или ошибок в проектировании и строительстве.

- Чтобы газобетонная стена попросту не треснула, фундамент делается повышенной жесткости, даже утепленный мелкого заложения. Если фундамент не монолитный, а из отдельных блоков, то поверх него обустраивается армированный железобетонный пояс с расчетными характеристиками по жесткости. Сама стена армируется, а в верхней части, где будет опираться перекрытие, также устраивается армированный пояс для распределения и выравнивания нагрузок.

- Для закрепления чего либо к стене, например радиатора, или изолятора для электросети, требуется специальный крепеж, нередко сквозное отверстие, что только добавляет проблем.

- Кладка хоть и считается теплой, но для большинства регионов ее толщина должна быть больше 0,5 метра, чтобы она соответствовала экономической целесообразности по нормативам по теплосбережению. Нужно или мириться с излишними теплопотерями или доутеплять не толстым слоем минеральной ваты. Но если стена станет двухслойная, то в чем особое преимущество газобетона?

- Газобетон не накапливает воду, сохнет. Но постоянному увлажнению противостоит хуже чем другие материалы. Поэтому нарушение гидроизоляции может повлечь самые негативные последствия.

- Также этот легкий материал неважно звукоизолирует. Особенно хорошо проводят звук стены с пустотными широкими швами. Слой штукатурки не намного поможет — он увеличивает звукоизоляцию всего лишь на 2 -3 дБ.

Вопрос теплоемкости

Существенный нюанс — низкая теплоемкость материала. По этому показателю газобетон сравним с деревом. Например, теплоемкость кирпича в 3,5 раз больше.

По этому показателю газобетон сравним с деревом. Например, теплоемкость кирпича в 3,5 раз больше.

Поэтому надеяться на то, что газобетон будет стабилизировать температуру в доме, создавая тем самым комфорт, не стоит. Дополнительно читайте – какие теплоемкие материалы для дома выбрать

В доме со стенами из газобетона должны быть значительные теплоемкие конструкции,- бетонная стяжка полов, возможно теплые полы (как делается стяжка для водяных теплых полов), межкомнатные перегородки из тяжелых материалов — кирпича, бетона.

Кроме того, тяжелые межкомнатные перегородки нужны и для другого, — для хорошей межкомнатной звукоизоляции, и для \»что-нибудь закрепить большое\» на стене.

Как видим, множество факторов влияют на выбор газобетона в качестве материала для строительства дома. Основной фактор против, — надежность фундамента. Основной за, — простота и надежность однослойной стены для теплого климата….

Но и в утепленном доме может быть холодно – почему?

F.

A.Q. — ответы на часто задаваемые вопросы

A.Q. — ответы на часто задаваемые вопросыНесущая способность газобетона оценивается не плотностью, а классом прочности на сжатие. Для строительства несущих стен пригоден только конструкционно-теплоизоляционный, либо конструкционный газобетон. Согласно ГОСТ31360-2007, конструкционно-теплоизоляционным газобетоном является газобетон класса по прочности на сжатие не ниже B1,5 и марки по средней плотности — не выше D700.

| Этажность здания | Требования к маркам автоклавного газобетона для несущих стен | ||

|---|---|---|---|

| Класс автоклавного газобетона по прочности на сжатие | Минимальная марка кладочного раствора | Класс автоклавного газобетона по морозостойкости | |

| до 2-х этажей | B2,0 | M50 | F25** |

| до 3-х этажей | B2,5 | M75 | F25 |

| до 5-ти этажей (до 20 м для несущих стен, до 30 м для самонесущих стен) | B3,5 | M100 | F25 |

* Таблица составлена на основании пунктов 6. 2.7-10 СТО 501-52-01-2007 «Проектирование и возведение ограждающих конструкций жилых и общественных зданий с применением ячеистых бетонов в Российской Федерации».

2.7-10 СТО 501-52-01-2007 «Проектирование и возведение ограждающих конструкций жилых и общественных зданий с применением ячеистых бетонов в Российской Федерации».

** Класс морозостойкости F25 по СНиП II-22-81* «Каменные и армокаменные конструкции» означает срок службы газобетона в зданиях с сухим и нормальным влажностным режимом помещений не менее 100 лет и не менее 50 лет в зданиях с влажным режимом помещений.

СТО НААГ (данный документ находится у нас на сайте в разделе «Техническая поддержка»):

6. Конструирование стен

6.1 Общие положения

6.1.1 Настоящий стандарт распространяется на применение стеновых неармированных блоков из автоклавных конструкционно-теплоизоляционных ячеистых бетонов при новом строительстве и реконструкции зданий и сооружений.

6.1.2 Применение блоков из автоклавных ячеистых бетонов для кладки стен с мокрым режимом помещений, для наружных стен подвалов и цоколей, а также в местах, где возможно усиленное увлажнение бетона или воздействие агрессивных сред, допускается при условии защиты кладки от увлажнения и указанных воздействий. Защита должна обеспечивать эксплуатацию кладки в зоне сорбционного увлажнения по п. 5.8.6.

Защита должна обеспечивать эксплуатацию кладки в зоне сорбционного увлажнения по п. 5.8.6.

6.1.3 Необходимо предусматривать защиту кладки от увлажнения со стороны фундаментов, а также со стороны примыкающих тротуаров и отмосток устройством гидроизоляционного слоя выше уровня тротуара или верха отмостки. Гидроизоляционный слой следует устраивать также ниже пола подвала. Для подоконников, поясков, парапетов и тому подобных выступающих, особо подверженных увлажнению частей стен следует предусматривать защитные покрытия. Выступающие части стен должны иметь уклоны, обеспечивающие сток атмосферной влаги.

6.1.4 Блоки из автоклавных ячеистых бетонов предназначены для применения в наружных и внутренних стенах (в т. ч. перегородках) зданий в качестве элементов несущих, самонесущих и ненесущих стен.

6.1.5 Расчет элементов стен из блоков по несущей способности следует производить в соответствии с требованиями раздела 9 настоящего СТО. Расчет по деформациям, по образованию и раскрытию трещин производить по СП 15. 13330.2012 и СП 63.13330.2012.

13330.2012 и СП 63.13330.2012.

6.1.6 Допустимую высоту (этажность) стен из блоков следует определять расчетом несущей способности наружных и внутренних стен с учетом их совместной работы.

6.1.7 Несущие стены из конструкционно-теплоизоляционных автоклавных ячеистобетонных блоков рекомендуется возводить высотой до 5 этажей (до 20 м) включительно (не считая цокольного и мансардного этажей), самонесущие стены зданий — высотой до 9 этажей (до 30 м) включительно. При расчетном обосновании допускается увеличение высоты и этажности.

6.1.8 Площадь поперечного сечения несущих элементов кладки должна быть не менее 0,04 м2 . Минимальная площадь поперечного сечения ненесущих элементов кладки и декоративных элементов, изготовленных из автоклавного ячеистого бетона, не ограничивается.

6.1.9 Этажность зданий, в которых блоки применяются для заполнения каркасов или устройства стен с поэтажным опиранием, не ограничивается.

6.1.10 Минимальная толщина стен должна обеспечивать их устойчивость. +3CaO*Al2O3*6H2O.

+3CaO*Al2O3*6H2O.

Он и создаёт пористую структуру. поры получаются незакрытыми а водород такой газ что даже сквозь метал просачивается. В итоге водород очень быстро замещается воздухом. В состав может добавляться цемент, шлак, и.т.д. с целью уменьшения стоимости и улучшения прочностных или других характеристик. Химической реакцией обусловлено большое начальное количество воды в блоках.

В силу того что производством автоклавного газобетона занимаются достаточно крупные заводы, геометрия и стабильность характеристик как правило весьма высоки.

Средняя сложность форм.

Газосиликат достаточно выразительный в архитектурном плане материал. По сути это полнотелый кирпич но больших размеров, поэтому ему доступны различные варианты кладки, русты, карнизы, скруглённые стены и.т.д. . Но как правило элементы предающие объём плоскости стены из него не делают, поскольку он начинает требовать огромное количество подрезки и времени.

А вот произвольную форму стен запросто.

А вот произвольную форму стен запросто.Конструкционный-теплоизолирующий материал.

Газосиликат в своё время, очень «насолил» производителям кирпича и минерального утеплителя. Считалось как. Стены строятся из кирпича, а если надо то утепляются снаружи базальтовым или утеплителем. Или делается композитная кирпичная стена и в неё засыпается утеплитель. Газосиликат же потеснил и тех и других, сочетая в себе и те и другие свойства. Конечно построить многоэтажный дом из него нельзя но использовать в качестве стен для малоэтажных и монолитных очень даже хорошо можно. Наверное это и породило чудовищно манипулятивную статью Геннадия Емельянова «О чём молчат продавцы газобетона» в не очень далёком 2006г (статья такова, что автор подтасовывает ответы в каждом! тезисе.)

Прочность и плотность

Очень часто люди путают плотность (D300-D400-D500…) и прочность (B1.5-B2.5-B3.5) у газобетона.

Хотя есть чёткая корреляция между прочностью и плотностью, но приравнивать или тем более делать выбор блока исходя из плотности никак нельзя. Скажу больше прочности даже B1.5 более чем достаточно для строительства 1-2 этажного здания. К тому же разные производители при одинаковой плотности обеспечивают разную прочность. В целом параметр плотность вообще не играет никакой роли.

Хотя есть чёткая корреляция между прочностью и плотностью, но приравнивать или тем более делать выбор блока исходя из плотности никак нельзя. Скажу больше прочности даже B1.5 более чем достаточно для строительства 1-2 этажного здания. К тому же разные производители при одинаковой плотности обеспечивают разную прочность. В целом параметр плотность вообще не играет никакой роли.Теплопроводность.

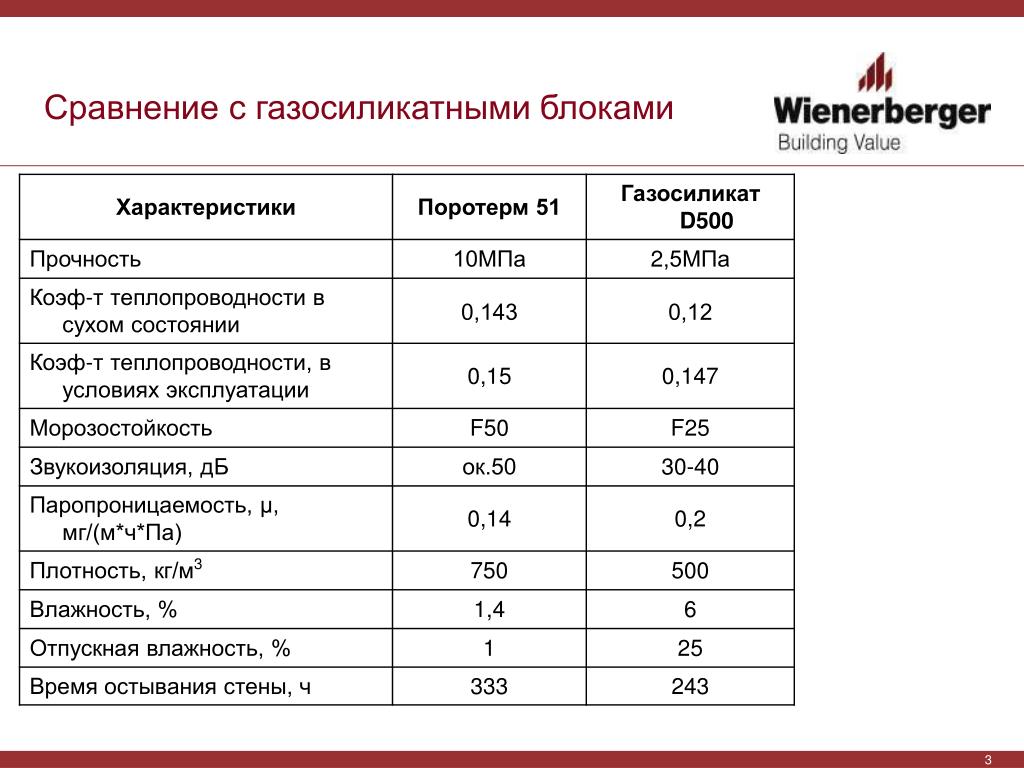

С ней у газосиликата всё хорошо, конечно не так хорошо как у утеплителя типа пенопласт или минеральная вата, но всё равно прекрасно. стена с λ=0.14 (А это подавляющее большинство газосиликатов D400-D500) толщиной 400 мм имеет сопротивление теплопередаче R=3.02. С учётом отделки этого достаточно для большинства регионов России. Да и увеличить толщину стены не проблема.

Теплоёмкость.

Теплоёмкость у газосиликата средняя. То есть удельная она даже выше чем у кирпича С=1000 Дж/кг°С против С=880 Дж/кг°С у кирпича.

Вот только плотность газосиликата 400-500 кг/м3. Против 1600-1800 кг/м3 у кирпича. отсюда и получается в (880*1600)/(1000*400)=3,52 раза меньшая теплоёмкость по сравнению с кирпичом. Дерево при своей плотности 650 кг/м3 имеет удельную теплоёмкость С=2700 Дж/кг°С и опережает кирпич.

Вот только плотность газосиликата 400-500 кг/м3. Против 1600-1800 кг/м3 у кирпича. отсюда и получается в (880*1600)/(1000*400)=3,52 раза меньшая теплоёмкость по сравнению с кирпичом. Дерево при своей плотности 650 кг/м3 имеет удельную теплоёмкость С=2700 Дж/кг°С и опережает кирпич.Это конечно значитьльно больше чем СИП или Каркас но значительно меньше чем дерево или кирпич.

Нетребователен к качеству работ но требователен к правильности узлов.

Как ни странно материал очень нетребователен к качеству выполнения работ, то есть небрежное выполнение работ не приводит к последствиям, в этом газосиликат значительно ближе к кирпичному или деревянному дому, нежели к каркасному, или тем более СИП. Однако он весьма требователен к правильности выполнения узлов, и нарушения здесь могут привести к серьёзным проблемам, о чём и написано ниже.

Паропроницаемость.

Очень неоднозначный параметр, с одной стороны высокая паропроницаемость это хорошо, в доме лучше поддерживается микроклимат с другой это плохо можно получить точку росы в стене.

Для газосиликата высокая паропроницаемость это минус. В силу высокой паропроницаемости через блок проходит большой объём воды. Но стоит нарушить схему вывода пара из стены. Например обложив дом из газосиликата кирпичом вплотную, или использовав непаропроницаемую фасадную штукатурку или краску. Начнётся накопление влаги в стене. А в cилу пористости блока будут получаться крупные пустоты заполненные водой, которые в случае замерзания просто разрушат стену и никаких циклов замерзания не потребуется.

Для газосиликата высокая паропроницаемость это минус. В силу высокой паропроницаемости через блок проходит большой объём воды. Но стоит нарушить схему вывода пара из стены. Например обложив дом из газосиликата кирпичом вплотную, или использовав непаропроницаемую фасадную штукатурку или краску. Начнётся накопление влаги в стене. А в cилу пористости блока будут получаться крупные пустоты заполненные водой, которые в случае замерзания просто разрушат стену и никаких циклов замерзания не потребуется.Это хорошая иллюстрация того когда неправильная наружняя отделка и нарушение технологии привело к таким последствиям http://realty.tut.by/news/building/427198.html

Журналисты там неправильно описали физику процесса. Правильная выглядит так.

Блоки с завода пришли с высокой естественной влажностью, дому не дали отстоятся и высохнуть а сразу оштукатурили и окрасили. Паропроницаемость обычной штукатурки и краски значительно ниже чем у газобетона. В результате большое количество воды не вышло из стены до зимы. Образовалась точка росы, а поры были целиком заполнены водой. И… результат на фотографии.

Газосиликат достаточно хрупкий материал. На что это влияет.

- В первую очередь в процессе доставки у вас обязательно побьётся часть блоков процентов 5-6. Особенно если до самой стройплощадки нет нормальной асфальтовой дороги. Это совершенно некритично, к тому-же большинство блоков можно восстановить без проблем.

- Блоки не любят динамических нагрузок, поэтому если сделаете обычную деревянную крышу без армпояса у вас обязательно появятся небольшие трещины. Неопасно, но на вид неприятно.

- Блоки требуют несколько большую площадь опоры для укладки железобетонных плит и перемычек , вместо десяти, пятнадцать сантиметров для плит, и 25 вместо 15 сантиметров для пермычек что тоже совсем неважно.

В целом хрупкость, мало влияющий на эксплуатацию фактор.

С одной стороны газосиликат лёгкий материал, и по весу вполне мог бы ставится на дешёвый фундамент из винтовых свай, но хрупкость, низкая упругость и толщина стен делают эту идею сомнительной.

Поэтому ставить дом из газосиликата нужно на более жёсткие фундаменты. ТИСЭ, ленточный, плита, и.т.д

Поэтому ставить дом из газосиликата нужно на более жёсткие фундаменты. ТИСЭ, ленточный, плита, и.т.дПожарная опасность.

Всё идеально. Материал негорючий, при нагреве ничего не выделяет, в силу низкой теплопроводности плохо нагревается. Результат закономерен REI=240! даже при стене толщиной 30 см.

Звукоизоляция.

Звукоизоляция у газосиликата относительно слабая. Причин несколько это и малый вес, и пористая структура, и достаточно высокая упругость пор. Коэффициент звукоизоляции для перегородки толщиной 10 см составляет всего 35-37 Дб Тоже самое для перегородки 20 см 40-42 Дб А для стены 40 см 47-49 Дб. В то же время даже минимальные требования по звукоизоляции внутри помещения должны соответствовать 43 Дб для комнат и 47 Дб для санузлов. А звукоизоляция от уличного шума минимум 52 Дб, комфортная 60 Дб.

Не думайте что разница не такая большая подумаешь пара децибел. Шкала громкости логарифмическая и разность в три децибела это в 2 раза громче! В целом звукоизоляция у газосиликата не оченьхорошая , и как правило он требует дополнительной звукоизоляции. Для наружных стен очень часто в качестве такой меры выступает лицевая кирпичная кладка. Но чаще проблема случается не с наружными а с внутренними стенами. Перегородка из 10 см блока и слышно всё очень хорошо.

Для наружных стен очень часто в качестве такой меры выступает лицевая кирпичная кладка. Но чаще проблема случается не с наружными а с внутренними стенами. Перегородка из 10 см блока и слышно всё очень хорошо.

Экологичность.

Это очень очень спекулятивный параметр, более подробно я напишу о нём отдельно. (после написания статьи добавлю сюда ссылку)

Долговечность.

Газосиликат надёжный материал. Но он весьма уязвимый к замерзанию воды и механическим нагрузкам , вода может его серьёзно разрушить даже за один сезон. Непостоянные механические нагрузки, при неправильном выполнении узлов, за 30-40 лет.

- Стоимость квадратного метра стены.

Квадратный метр стены из газосиликата толщиной 400 мм YTONG

Материал на м2 стены 0,4 м3*4600=1840 р/м2

Работа на м2 стены 520 р/м2

Итого материал с работой: 2360 р/м2.

Самый средний по стоимости материал.

Каркасные и дома из СИП панелей приблизительно на 1000 р/м2 стены дешевле.

Деревянные и кирпичные утеплённые дома на 1000-1500 р/м2 стеныдороже.

Выводы.

Газосиликат достаточно разносторонний материал, в своей нише он наиболее уневерсален. Может использоваться как для дач и сараев, так и для достаточно крупных домов для постоянного места жительства. Не подходит для временных и совсем маленьких построек. К недостаткам эксплуатационных характеристик можно отнести слабую звукоизоляцию. Основной недостаток конструкционных характеристик высокая паропроницаемость и вытекающие из этого проблемы. Хрупкость значительно менее значительный фактор, но тоже может доставить проблем. Материал достаточно нетребователен к качеству выполнения работ, но требователен к правильности выполнения узлов.

Значительно нивелируют эти недостатки, хорошо проработанные альбомы технических решений. Если строго придерживаться рекомендаций проблем не будет.

Выводы по цене.

Находится в середине ценового диапазона, свою цену оправдывает.

Материалы конкуренты.

Основными конкурентами в данном диапазоне решений являются: Арболит, Теплостен, Велокс, Керамзитоблоки, Термоблоки, Полистиролбетон и.т.п.

Оригинал и корректировка статьи здесь pavel-serov.ru/

Баня из газобетона | Проектный цех Глеба Гринфельда

(Для журнала «Загородный ДОМ», http://zdspb.ru)

Общепризнанными знатоками бань являются финны. Для них газобетонные стены бань являются устоявшейся нормой. Это не самое распространенное техническое решение, но с середины 1980-х гг. второе по частоте после цельного бревна. Дальнейшему росту доли газобетона в стенах бань препятствуют традиции, но объективно он лучше дерева подходит для роли ограждения жаркого помещения, которое требуется быстро нагреть.

Причина этого в более выигрышных характеристиках газобетонной кладки в сравнении с массивом дерева. Даже если мы не будем брать в расчет воздухопроницаемость уплотнений между бревнами, кладка из газобетона обеспечит лучшие параметры парной.

Экономичность. Во-первых, газобетон (будем рассматривать наиболее распространенные на северо-западе плотности 400 и 500 кг/м³) обладает меньшей теплопроводностью, чем древесина (0,11—0,15 Вт/м×К против 0,16—0,18 Вт/м×К). Это значит, что при толщине кладки 150 мм теплопотери через стену будут меньше, чем через сруб из бревен 200—240 мм.

Динамичность температурного режима. Во-вторых, объемная теплоемкость газобетона меньше чем у дерева почти в два раза. Пока внутренняя поверхность бревен будет поглощать энергию на собственный прогрев, газобетон придет в динамическое равновесие с внутренним убранством парной (отделка в любом случае остается дощатой).

Дополнительные плюсы газобетона перед деревянным массивом: герметичность, негорючесть, отсутствие усадки.

Рекомендации. Советуем использовать для устройства бань газобетон марок D400—D500 толщиной 150—200 мм (если стенка несущая – 200 мм, если перегородка в доме – 150 мм). Внутренняя отделка должна включать пароизоляцию. Это может быть фольга с проклейкой швов фольгированным скотчем или двуслойная пропитка стен олифой. Затем должна идти обрешетка и обшивка. Газобетонная баня проще в исполнении и надежней, чем деревянная и потому, что современные пиломатериалы отличаются низкой однородностью, а газобетон – наиболее однородный из современных констуркционно-теплоизоляционных материалов.

Внутренняя отделка должна включать пароизоляцию. Это может быть фольга с проклейкой швов фольгированным скотчем или двуслойная пропитка стен олифой. Затем должна идти обрешетка и обшивка. Газобетонная баня проще в исполнении и надежней, чем деревянная и потому, что современные пиломатериалы отличаются низкой однородностью, а газобетон – наиболее однородный из современных констуркционно-теплоизоляционных материалов.

плюсы и минусы достоинства недостатки

Функциональные, прочные и легкие в обработке материалы наиболее предпочтительны в строительной сфере. К сожалению, добиться такого сочетания эксплуатационных свойств непросто. Ячеистый бетон и в частности газобетонные блоки можно рассматривать как наиболее приближенный к таким требованиям стройматериал.

Его уникальная пористая структура позволяет сооружать теплые дома, которые при этом обладают высоким запасом прочности. Есть у ячеистых бетонов и минусы, поэтому в выборе такого средства строительства необходимо ознакомиться со всеми нюансами эксплуатации.

На современном рынке немало предложений по газобетону разных марок, что позволяет принять оптимальное решение при покупке.

Общие сведения о газобетоне

Как уже отмечалось, блоки из газобетона входят в группу ячеистых бетонов. Материал представляет собой готовые элементы для кладки стен и других конструкций.

Особенностью блоков является наличие в структуре пор, диаметр которых достигает 3 мм. Именно ячеистая структура определила одно из главных положительных качеств газобетона – эффективную теплоизоляционную функцию.

В основе блоков присутствуют такие компоненты как цемент, известь, гипс и кварцевый песок. Отдельно добавляются газообразователи, от которых во многом зависит качество газобетонных блоков, так как в процессе их действия и происходит формирование ячеистой структуры. Некоторые изготовители также вносят промышленные отходы, среди которых шлаки и зола.

Вернуться к содержанию

Технология изготовления

На первом этапе производится смешивание компонентов базового состава с водой. Таким образом готовится первичный раствор, который в дальнейшем заливается в специальные формы.

Далее следуют реакции с выделением водорода. Ее провоцирует внесенный газообразователь и гидроксид кальция. Так происходит вспучивание массы, в результате чего увеличивается ее объем. Когда смесь достаточно затвердеет, ее вынимают из формы и обрабатывают механическим способом.

На этой стадии из монолитной основы получают те самые газобетонные блоки или панели. В дальнейшем технологии изготовления предполагают разные операции – например, блоки могут обрабатываться водяными парами или проходить сушку в специальных камерах.

Завершающая обработка может производиться по автоклавной или неавтоклавной методике. В сущности это разновидности способов отвердевания.

Российские компании выпускают автоклавные газобетонные блоки на основе извести, а неавтоклавные – из цемента. Отличия между технологиями обеспечения твердения заключаются в том, что автоклавные материалы проходят этот процесс в камерах-автоклавах при повышенном давлении и температуре. Неавтоклавные блоки не подвергаются обработке от специальных сред и затвердевают в естественных условиях, но при тепловлажностном воздействии.

Вернуться к содержанию

Где применяется?

Блоки из газобетона используются практически во всех сферах строительства. Другое дело, что его физико-технические качества накладывают определенные ограничения в процессе монтажа. Так или иначе, материал используют в строительстве жилых домов, зданий коммерческого назначения, промышленных и производственных объектов.

В строительстве многоэтажных жилых домов из газобетона сооружают несущие комбинированные стены и внутренние перегородки. К слову, податливость в обработке позволяет разнообразить архитектурные идеи при строительстве стен.

К слову, податливость в обработке позволяет разнообразить архитектурные идеи при строительстве стен.

В малоэтажном строительстве газобетонные блоки плюсы и минусы которых были правильно рассчитаны, могут использоваться и как материал для наружных стен. Как правило, это одно- и двухэтажные постройки, но если речь идет о каркасно-монолитных проектах, то этажность неограничена – в таких случаях из газобетона формируются перегородки и фасады.

Исходя из вышесказанного, можно резюмировать, что блоки из газобетона в основном применяются как основа для стен. Однако в зависимости от конструкционного исполнения и типоразмера этот материал может выступать как теплоизоляционный барьер в отделке тех же стен и перегородок.

Вернуться к содержанию

Разновидности газобетона

Одно из ключевых разделений по видам газобетона обусловлено технологией производства. Это уже отмеченные автоклавные и неактоклавные блоки. Отличаются данные стройматериалы двумя качествами: теплопроводность и прочность на сжатие. Метод автоклавной постобработки является усовершенствованным и позволяет получить материал с повышенной теплоизоляцией и долговечностью.

Отличаются данные стройматериалы двумя качествами: теплопроводность и прочность на сжатие. Метод автоклавной постобработки является усовершенствованным и позволяет получить материал с повышенной теплоизоляцией и долговечностью.

Не менее значима и классификация по назначению, от которой следует отталкиваться в первую очередь при выборе материала для определенных целей.

Блоки из газобетона бывают конструкционными, теплоизоляционными и комбинированными, в которых совмещены первые две функции. Соответственно, конструкционные используются для кладки стен, комбинированные – для формирования стен и перегородок с утеплением, а теплоизоляционные рассчитаны сугубо на решение задач утепления строительных конструкций.

Следующая классификация предполагает более углубленный анализ характеристик газобетона. В данном случае рассматриваются свойства вяжущего компонента, который используется в процессе создания блоков. В качестве этой добавки может применяться известь-кипелка, гипс, шлаки, цемент с определенной долей портландцемента, зольные и кремнеземистые элементы.

Вернуться к содержанию

Марки блоков из газобетона

Среди наиболее популярных марок стоит выделить D350, D400, D500 и D600. Материал под маркой D350 является довольно редким, так как его эксплуатационные характеристики могут обеспечить и многие другие стройматериалы. Тем не менее, его легкость, низкая теплопроводность и доступность в обработке позволяют использовать блоки в качестве неплохого теплоизолятора.

Марка D400 располагает более высокими показателями прочности (до 1,5 МПа), что позволяет использовать такой материал при кладке стен с небольшими нагрузками. Функция теплоизолятора в таких блоках также сохранена, поэтому с их помощью можно создать прочную защиту от теплопотерь.

Наибольшей популярностью в строительстве пользуются марки газобетонных блоков с обозначением D500. Такие блоки обладают оптимальными для своего класса характеристиками прочности, огнеупорности и морозостойкости. В частности, прочность на сжатие до 3 МПа позволяет возводить перекрытия в монолитных домах и внешние стены в малоэтажных постройках. По сравнению с маркой 350, такой газобетон также отличается повышенной шумоизоляцией, хотя в плане теплопроводности незначительно уступает более легкому аналогу.

В частности, прочность на сжатие до 3 МПа позволяет возводить перекрытия в монолитных домах и внешние стены в малоэтажных постройках. По сравнению с маркой 350, такой газобетон также отличается повышенной шумоизоляцией, хотя в плане теплопроводности незначительно уступает более легкому аналогу.

Газобетонные блоки с маркировкой D600 демонстрируют прочность до 4,5 МПа. Этот показатель позволяет непросто использовать блоки в сооружении стен и перегородок жилых домов разной высотности, но и предусматривать более высокие нагрузки. В частности, к стенам из материала этой марки можно крепить вентилируемый фасад.

Вернуться к содержанию

Преимущества газобетонных блоков

Газобетонный материал является весьма привлекательным и в плане удобства монтажа, и в отношении эксплуатационных качеств. Этому способствуют следующие качества:

- Теплоемкость. Газобетон хорош не только при эксплуатации в качестве теплоизолятора, но и в целом как энергосберегающий материал.

Именно пористая структура позволяет обеспечивать теплосбережение, которое в несколько раз превышает аналогичные качества традиционного бетона и кирпича;

Именно пористая структура позволяет обеспечивать теплосбережение, которое в несколько раз превышает аналогичные качества традиционного бетона и кирпича; - Небольшая масса при высокой прочности. Конечно, по сравнению с камнем и кирпичом газобетонный блок не так прочен, однако, в своей области применения этих показателей достаточно. Средняя плотность, которая обусловлена пористой структурой, наделяет материал скромной массой. В итоге облегчается транспортировка и работа строителей;

- Паропроницаемость. Материал регулирует влажностный режим в помещениях, рационально впитывая и отдавая влагу;

- Огнестойкость. Неорганическое происхождение газобетона делает его негорючим стройматериалом. Как и металлические конструкции, он может применяться в строительстве жилых домов и промышленных объектов с повышенными требованиями к пожаробезопасности;

- Звукоизоляционные качества.

Опять же, пористая структура формирует эффективный барьер, оказывающий сопротивляемость шуму и звукам;

Опять же, пористая структура формирует эффективный барьер, оказывающий сопротивляемость шуму и звукам; - Легкость кладки. Процесс монтажа облегчается благодаря нескольким факторам. Во-первых, блоки имеют точную форму и геометрию, не требуя особых манипуляций с выравниванием кладки. Во-вторых, работы упрощаются и благодаря небольшому весу газобетона как такового. И в-третьих, материал укладывается не на бетонный раствор, а на специальный клей;

- Легкость в обработке. В этой характеристике строители иногда сравнивают газобетон с древесиной. Блоки и плиты без труда поддаются резке обычным слесарным инструментом, при этом операции выполняются практически без отходов;

- Сейсмостойкость. Небольшая масса газобетонных блоков в комбинации с оптимальными показателями прочности в целом нивелируют действия оказываемых нагрузок. Маленький вес и надежность таких стен делают дома из газобетона стойкими не только перед землетрясениями, но и перед другими катастрофическими природными явлениями.

Кстати, если регион изначально предрасположен к сейсмическим угрозам, то следует при строительстве дома из таких блоков предусмотреть и включение армирующих элементов;

Кстати, если регион изначально предрасположен к сейсмическим угрозам, то следует при строительстве дома из таких блоков предусмотреть и включение армирующих элементов; - Морозоустойчивость. В этом случае многое зависит от технологии производства. Например, газобетонные блоки изготовление которых осуществлялось с применением автоклавного оборудования, в меньшей степени подвержены заполнению водой своей полости. Сама структура пор не позволяет им наполняться жидкостью. Следовательно, и циклы замораживания не оказывают серьезных нагрузок на материал;

- Экологичность. В рецептуре для производства газобетонных блоков присутствуют в основном минеральные экологически чистые компоненты. В их числе песок, вода, известь, цемент, различные шлаки и т.д. Среди искусственных элементов можно отметить только связующие компоненты, но их процент незначителен с точки зрения нанесения вреда человеку.

Особенно в этом плане безопасны автоклавные блоки, так как процедура принудительного твердения позволяет избавить материал от вредных примесей.

Особенно в этом плане безопасны автоклавные блоки, так как процедура принудительного твердения позволяет избавить материал от вредных примесей.

Вернуться к содержанию

Недостатки газобетонных блоков

Учитывая все вышеописанные достоинства можно сделать вывод, что ячеистый бетон и вовсе не имеет аналогов на современном рынке стройматериалов. Однако, газобетонные блоки плюсы и минусы которых делают их довольно специфическим материалом, имеют и серьезные ограничения в применении. Это обусловлено, пусть немногочисленными, но серьезными недостатками, в числе которых следующие:

- Низкая влагостойкость. Несмотря на то, что поры автоклавных блоков не заполняются водой, это не исключает вредного воздействия последней на структуру материала. В результате дома, стены и перегородки из газоблоков нуждаются в качественной самостоятельной гидроизоляции;

- Подверженность усадке.

Процессы усадки свойственны практически всем материалам, которые закладываются в основу зданий любого типа. Но в случае с газобетонными блоками важно учитывать последствия усадки в виде образования трещин. Производители стремятся минимизировать их, но небольшие смещения до 3 мм все же имеют место. Избавиться от усадки можно только с помощью грамотной сушки блоков перед их использованием.

Процессы усадки свойственны практически всем материалам, которые закладываются в основу зданий любого типа. Но в случае с газобетонными блоками важно учитывать последствия усадки в виде образования трещин. Производители стремятся минимизировать их, но небольшие смещения до 3 мм все же имеют место. Избавиться от усадки можно только с помощью грамотной сушки блоков перед их использованием.

Вернуться к содержанию

Вывод

Газобетонные блоки можно отнести к неоднозначным стройматериалам. Это значит, что такие блоки имеют довольно весомые преимущества, но при неправильном использовании могут свести на нет все усилия строителей.

С другой стороны, это легкий и экономичный материал. Например, отделка газобетонных блоков необязательна, что снижает расходы, как и в случае с транспортировкой материала.

Из-за недостаточной прочности даже незначительная усадка может спровоцировать образование трещин в блоках. Поэтому обязательным мероприятием в ходе проектирования должен стать скрупулезный расчет характеристик ячеистых блоков и, что особенно важно, оценка их прочностных показателей.

Поэтому обязательным мероприятием в ходе проектирования должен стать скрупулезный расчет характеристик ячеистых блоков и, что особенно важно, оценка их прочностных показателей.

Не нашли ответов в статье? Больше информации по теме:

Технологии частного домостроения. 2.3 Газобетонные блоки: s_a_a — LiveJournal

Газобетон — отличный материал, можно сказать уникальный. в зависимости от плотности может быть как конструкционным, так и изоляционно-конструкционным и даже теплоизоляционным.На данный момент наиболее распространенная плотность D400 — D500. Что позволяет широко применять газобетон в малоэтажном строительстве и удовлетворять требованию по теплосопротивлению без дополнительного утепления.

Также в силу простоты и дешевизны используется для устройства ненесущих стен в монолитных железобетонных сооружениях.

Преимущества:

1) Низкая цена

2) Теплоизоляционные свойства

3) Достаточная несущая способность в малоэтажном строительстве

4) Легкость обработки

5) Небольшой вес

6) Экологически чистый материал

7) Высокая скорость возведения конструкций

8) Точность геометрических размеров

9) Анизотропность

10) Возможность применения полиуриетанового клея и тонкошовной клеевой кладки

Недостатки:

1) Хрупкость

2) Высокая влажность блоков после изготовления.

3) Необходимость применения специализированного крепежа.

4) Невозможность качественрго заполнениния вертикальных швов и следовательно необходимость оштукатуривания, либо заделывания швов, желательно с обоих сторон.

5) Сложности с наружной отделкой

6) Необходимость применения специализированного крепежа.

Однако в реальности при применении этого материала возникает масса сложностей.

Для обеспечения высокого теплосопротивления необходимо применения тонкослойного клея, а это в свою очередь требует высокой квалификации рабочих. Если при кирпичной кладке нет никаких особых требований к точности, то при тонкошовной кладке требуется точность в пределах 1-2 миллиметра, что повышаем требования к квалификации и добросовестности кладчиков. Кладка блоков на толстый шов делает бессмысленным применение газобетона, т.к. существенно снижает теплотехнические характеристики. Некачественная тонкошовная кладка ведет к трещинообразованию и разрушению штукатурки.

При применении, например, блоков плотности D400 будет достаточно толщины 375 мм для удовлетворения требований по теплосопротивлению.

Применении меньших толщин блоков с утеплением я считаю бессмысленным, поскольку целесообразно увеличить толщину утеплителя, а для несущей стены выбрать более прочный материал.

Органицаци монолитных армирующих поясов во многих случаях является необходимой. Монолитный пояс повышает жесткость конструкции в целом и перераспределяет нагрузки от плит перекрытия. При отсутствии армопояса плита перекрытия может создавать точечные нагрузки на блок, что приведет к его разрушению.

Следует отметить что появление трещин в кладке далеко не всегда является критичным для конструкции.

Больше всего вопросов вознакает с отделкой стен из газобетона.

При качественной кладке блоков внутреннюю поверхность стены можно не штукатурить, а просто нанести тонкий слой шпатлевки.

К штукатурке внешней стороны блоков предьявляются высокие требования по паропроницаемости, это необходито для того чтобы избежать влагонакопления под штукатуркой. Влага полд штукатуркой при замерзании разрушит слой штукатурки. Т.е. применение обычной цементнопесчаной штукатурки может привести к быстрому выходу из строя внешнего декоративного слоя. Аналогичная ситуация возникает при применении других отделочных материалов с низкой паропроницаемость, таких как декоративная плитка, облицовочный керамический кирпич и др.

При облицовке керамическим кирпичем следует делать вентилируемую воздущную прослойку, для удаления влаги с поверхности блоков. Но здесь возникают трудности со связыванием облицовочной кладки и газобетонных блоков.

В тонкошовной кладке невозможно надежно закрепить гибкие связи. Есть различные способы решения этой проблемы, но все они существенно увеличивают стоимость конструкции. например — крпеление гибких связей дюбелями в газобетоне или использование химических анкеров.

Также важной характеристикой является относительно низкая теплоемкость. Это в некоторых случаях хорошо, а в некоторых плохо. Низкая теплоемкость позволит быстрее прогреть здание, это бывает полезно, например, при непостоянном проживании. Высокая теплоемкость нивелирует суточные температурные колебания без применения дополнительных регулирующих устройств в системе отопления.

Высокая теплоемкость нивелирует суточные температурные колебания без применения дополнительных регулирующих устройств в системе отопления.

Организация межкомнатных и межквартиных перегородок из газобетона в целом нецелосообразна, поскольку газоблок имеет существенно худшие звукоизоляционные характеристики, по сравнению например с бетоном, и кирпичем и другими более тяжелые традиционные материалы, а теплоизоляционные характеристики не востребованы. Также мы сможем избежать проблем с хрупкостью материала.

Материал отличный, однако требует к себе повышенного вниманияи высокой квалификации, как рабочих, так и проиектировщиков.

На мой взгляд, газобетонные блоки целесообразно применять только в однослойных стенах, удовлевлетворящих требованиям по теплосопротивлению, с наружной отделкой материалами с достаточным коэффициантом паропроницаемости.

(PDF) Газобетон с заданными параметрами пор для наружных стен энергоэффективных зданий

Содержание этой работы может быть использовано на условиях лицензии Creative Commons Attribution 3. 0. Любое дальнейшее распространение

0. Любое дальнейшее распространение

этой работы должно содержать указание автора(ов) и название работы, цитирование в журнале и DOI.

Опубликовано по лицензии IOP Publishing Ltd.

IPICSE 2020

IOP Conf. Серия: Материаловедение и инженерия 1030 (2021) 012006

IOP Publishing

doi:10.1088/1757-899x / 1030/1/012006

1

1

Газированный бетон с заданными парами PORE для нанесенных навесных стен по

Энергоэффективные здания

Anvar Adilkhodjaev1, Бахриддин Хасанов2, сказал Шамаров1 и Валерий

Kondrashchenko3

1Tashcent Институт инженеров железнодорожного транспорта, 100067, ул. Адилходжаева, 1, Узбекистан

2Ташкентский институт ирригации и мелиорации, 100000, ул. Кари Ниязова, 39,

Узбекистан

технологии»

отделение, 127055, Минаевский пер.2, Россия

E-mail: [email protected], [email protected], [email protected],

valery.kondrashchenko. [email protected]

Аннотация. В данной статье представлены результаты теоретических и экспериментальных исследований по разработке

газобетона с заданными параметрами пористой структуры. Приведены исследования

физико-механических и теплотехнических свойств наружных стеновых ограждений из ячеистого бетона

и установлены оптимальные параметры пористости структуры материала

.Результаты испытаний проверены в заводских условиях и определены основные свойства газобетона

с улучшенной структурой пор.

1. Введение

Одной из актуальных проблем при проектировании энергоэффективных зданий является разработка наружных

ограждающих конструкций с требуемыми прочностными и теплозащитными свойствами, а также экономичностью

и простотой технологии . Ведущие исследовательские центры и высшие учебные заведения мира

, в том числе Bundesverband Betonbauteile Deutschland, Эксетерский университет, Американский институт бетона

, Международная федерация структурного бетона, Международный союз лабораторий и

Эксперты по строительным материалам, Международный совет по строительству провести обширные исследования по

разработке новых и совершенствованию существующих технологий ячеистых бетонов, методов

оптимального проектирования их составов и структуры[1-2].

Научные исследования в области разработки эффективных стеновых конструкций и изделий из газобетона

с высокими механическими, тепловыми и эксплуатационными показателями развиваются по следующим приоритетным направлениям

: разработка газобетона дисперсного армированного неметаллическими волокнами;

совершенствование методов оптимального проектирования составов газобетонных смесей с

различными минеральными и химическими добавками; разработка новых методов математического планирования экспериментов

, позволяющих обеспечить оптимальные показатели структуры и свойств ячеистых бетонов

на микроуровне; разработка методик оптимизации структуры и свойств ячеистых бетонов

на макроуровне с использованием методов структурного моделирования; разработка методических

основ оптимального проектирования состава ячеистых бетонов на различных структурных уровнях.

Б.П. Данилов и А.А. Багданов [3] показал технологическую возможность изготовления ограждающих конструкций

из газобетона переменной плотности. Теплопроводность уплотненного слоя

Теплопроводность уплотненного слоя

из газобетона на 7-10% позволила защитить стены со стороны его внутренней поверхности

(PDF) Определение масштабных коэффициентов для образцов автоклавного конструкционно-теплоизоляционного газобетона на основе летучей золы

IOP Conf.Серия: Материаловедение и машиностроение 880 (2020) 012002

Определение масштабных коэффициентов образцов автоклавных

Конструкционно-теплоизоляционный газобетон на основе золы-уноса

Баранова А1 и Кривых М2

1Управление промышленного и гражданского строительства, Ангарск Государственный технический университет,

, ул. Чайковского, 60, Ангарск, 665835, Россия

E:mail [email protected]

Аннотация. В статье представлены результаты определения масштабных коэффициентов для автоклавных

конструкционно-теплоизоляционных газобетонов на основе золы-уноса.В ходе исследований получены

зависимости значений прочности на сжатие от размера и площади рабочего сечения

образцов автоклавного газобетона марок Д500 и Д600. Установлены зависимости механических характеристик

Установлены зависимости механических характеристик

от его средней плотности в диапазоне от 500 до 600

кг/м3. Для образцов автоклавного конструкционно-теплоизоляционного газобетона

на основе золы-уноса экспериментально определены значения масштабных коэффициентов, которые в отношении

к базовому образцу 150х150х150 мм составляют: для призм 40х40х160 мм – 1.45, для

кубовразмером 70,7х70,7х70,7 мм и 100х100х100 мм – 1,2 и 0,95 соответственно.

Газобетон на основе золы-уноса является разновидностью ячеистых бетонов и представляет собой искусственный каменный материал с

равномерно распределенными по объему порами, полученный в результате твердения рационально

подобранной смеси вяжущего, золы, воды , добавки (при необходимости) и газообразующий агент. Автоклавный газобетон

набирает прочность в условиях насыщенного пара в автоклавах при высокой температуре

(175÷195 °С) и высоком давлении (0,0.8÷1,2 МПа) в течение определенного времени (10÷12 часов).

Из ранее опубликованных работ [1÷15] известно, что при испытаниях материалов на прочность при сжатии

существенное влияние оказывают размеры испытываемых образцов.

По ГОСТ 10180-2012 прочность бетона на сжатие, не определяемую на базовых образцах

, корректируют с помощью масштабных коэффициентов К, которые устанавливают экспериментально для каждого вида и класса

бетона, а также для каждого испытания оборудования [16].

Поскольку в газобетоне нет крупного заполнителя, его прочностные характеристики можно определить

на небольших образцах, например, на призмах размером 40х40х160 мм.

Целью работы было определение масштабных коэффициентов для образцов из автоклавного

конструкционно-теплоизоляционного газобетона на основе золы-уноса.

Исследования проводились на образцах автоклавного газобетона на основе золы-уноса производства

ЗАО «Стройкомплекс».

Методика исследования заключалась в следующем. Из блоков автоклавного газобетона

Из блоков автоклавного газобетона

марок Д500 и Д600 вырезали образцы размерами 40х40х160 мм,

70,7х70,7х70,7 мм, 100х100х100 мм и 150х150х150 мм. Затем их высушивали до постоянной массы при температуре

105±5 °С и испытывали на прочность по ГОСТ 10180-2012 Бетоны. Методы определения прочности

с использованием эталонных образцов.

Масштабные коэффициенты, стандартные отклонения и коэффициенты вариации определяли по методике

, изложенной в приложении Л ГОСТ 10180.

Пористость ячеистого бетона неавтоклавного твердения и факторы, влияющие на нее

[1]

Л.А. Сулейманова., В.С. Лесовик, Газобетон безавтоклавного твердения на композиционных вяжущих, Белгород, (2013).

[2] Л.А. Сулейманова, И.А. Погорелова, М.В. Марушко, Теоретические основы формирования высокоорганизованной пористой структуры газобетона, Материаловедческий форум. 945 MSF (2018) 309-317.

DOI: 10.4028/www.scientific.net/msf.945.309

[3]

Г. К. Хофф, Вопросы пористости и прочности ячеистого бетона, Исследование цемента и бетона. 2 (1) (1972) 91-100.

К. Хофф, Вопросы пористости и прочности ячеистого бетона, Исследование цемента и бетона. 2 (1) (1972) 91-100.

DOI: 10.1016/0008-8846(72)

-9

[4] А.Бугерра, А. Ледем, Ф. Де Баркин, Р.М. Дейи, М. Кенедек, Влияние микроструктуры на механические и тепловые свойства легкого бетона, приготовленного из глины, цемента и древесных заполнителей, Исследование цемента и бетона. 28 (8) (1998) 1179-1190.

DOI: 10. 1016/s0008-8846(98)00075-1

1016/s0008-8846(98)00075-1

[5] Л.А. Сулейманова, И.А. Погорелова, М.В. Марушко Теоретические основы формирования высокоорганизованной пористой структуры газобетона, Материаловедческий форум. 945 (2019) 309-317.

DOI: 10.4028/www.scientific.net/msf.945.309

[6]

А. Д. Зимон, Н.Ф. Лещенко, Коллоидная химия, Агар, Москва (2001).

[7] В.К. Тихомиров, Пены, Теория и практика их образования и разрушения, Химия, Москва, (1983).

[8]

П. М. Кругляков, Д.Р. Эксерова, Пены и пены, Химия, Москва (1990).

М. Кругляков, Д.Р. Эксерова, Пены и пены, Химия, Москва (1990).

[9] А.А. Брюшков, Газобетон. Госстройиздат, Москва, (1930).

[10]

Ю.П. Горлов, А. П. Меркин, А.А. Устенко, Технология теплоизоляционных материалов, Стройиздат, Москва (1980).

П. Меркин, А.А. Устенко, Технология теплоизоляционных материалов, Стройиздат, Москва (1980).

[11] К.И. Бахтияров, А.Т. Баранов, Влияние качества пористой структуры и пустотелого материала на характер связи между прочностью и модулем упругости. В кн.: Производство и применение изделий из ячеистого бетона, Стройиздат, Москва, 1968, с.35–43.

[12]

Л. А. Сулейманова, И.А. Погорелова, К.А. Сулейманов, С.В. Кириленко, М.В. Марушко, Прочность как неотъемлемая характеристика бетона, Серия конференций ИОП: Материаловедение и инженерия. 327 (4) (2018) 042127.

А. Сулейманова, И.А. Погорелова, К.А. Сулейманов, С.В. Кириленко, М.В. Марушко, Прочность как неотъемлемая характеристика бетона, Серия конференций ИОП: Материаловедение и инженерия. 327 (4) (2018) 042127.

DOI: 10.1088/1757-899x/327/4/042127

[13]

Л.А. Сулейманова, В.С. Лесовик, Н.П. Лукутцова, К.Р. Кондрашев, К.А. Сулейманов, Энергоэффективные технологии производства и использования неавтоклавного ячеистого бетона, Международный журнал прикладных инженерных исследований. 10 (5) (2015) 12399-12406.

[14] Л.А. Сулейманова, В.С. Лесовик, К.А. Кара, М.В. Малюкова, К.А. Сулейманов, Энергоэффективные бетоны для зеленого строительства, Научно-исследовательский журнал прикладных наук. 9 (12) (2014) 1087-1090.

[15]

Л. А. Сулейманова, К.А. Кара, К.А. Сулейманов, А.В. Пырву, Д.Д. Нецвет, Н.П. Лукутцова, Топология дисперсной фазы в газобетоне, Middle East Journal of Scientific Research. 18 (10) (2013) 1492-1498.

А. Сулейманова, К.А. Кара, К.А. Сулейманов, А.В. Пырву, Д.Д. Нецвет, Н.П. Лукутцова, Топология дисперсной фазы в газобетоне, Middle East Journal of Scientific Research. 18 (10) (2013) 1492-1498.

[16] Д.Хотца, П.О. Гульельми, W.R.L. Сильва, В.Л. Репетт, Пористость и механическая прочность автоклавного глинистого ячеистого бетона, Успехи гражданского строительства. (2010) 194102.

DOI: 10.1155/2010/194102

[17]

Р. Кабрилак, З. Малоу, Х. Дюмонте, Исследование влияния формы и ориентации пор на жесткость пористых материалов с помощью метода гомогенизации, Материалы Международной конференции по компьютерным методам в композитных материалах, CADCOMP. (1998) 553-567.

Кабрилак, З. Малоу, Х. Дюмонте, Исследование влияния формы и ориентации пор на жесткость пористых материалов с помощью метода гомогенизации, Материалы Международной конференции по компьютерным методам в композитных материалах, CADCOMP. (1998) 553-567.

[18]

З.Дамене, М.С. Goual, J. Houessou, A. Goullieux, M. Quéneudec, Использование песка дюн Южного Алжира в производстве ячеистого легкого бетона: влияние содержания извести и алюминия на пористость, прочность на сжатие и теплопроводность разработанных материалов, Европейский журнал по охране окружающей среды и Гражданское строительство. 22 (10) (2018) 1273-1289.

22 (10) (2018) 1273-1289.

DOI: 10.1080/19648189.2016.1256233

[19] О. Мирук, Разработка композитов с ячеистой структурой для энергоэффективного строительства, Energy Procedia.128 (2017) 469-476.

DOI: 10.1016/j.egypro.2017.09.032

[20]

К. Бисенов А., Удербаев С.С., Сактаганова Н.А. Оптимизация структуры и технологических параметров производства пенобетона с применением нефтешламов // Международный журнал фармации и технологии. 8 (3) (2016) 17733-17744.

Бисенов А., Удербаев С.С., Сактаганова Н.А. Оптимизация структуры и технологических параметров производства пенобетона с применением нефтешламов // Международный журнал фармации и технологии. 8 (3) (2016) 17733-17744.

[21] А.Е. Шейкин, Л.М. Добшиц, А.Т. Баранов, Критерии морозостойкости ячеистых бетонов, твердеющих в автоклавах // Бетон и железобетон. 5 (1986) 31-32.

[22]

С. Коломацкая А. Ю. Закономерности процессов гидратации вяжущего в технологии автоклавного ячеистого бетона // Вестник БГТУ им. В.Г. Шухов. 5 (2014) 74-78.

Коломацкая А. Ю. Закономерности процессов гидратации вяжущего в технологии автоклавного ячеистого бетона // Вестник БГТУ им. В.Г. Шухов. 5 (2014) 74-78.

[23] М.Ю. Елистраткин, М.И. Кожухова, Анализ факторов повышения прочности неавтоклавного ячеистого бетона, Строительные материалы и изделия. 1, 1 (2018) 59–68.

[24]

А. Е. Шейкин, Ю.В. Чеховский, М.И. Брюссер, Структура и свойства цементобетона, М., (1979).

Е. Шейкин, Ю.В. Чеховский, М.И. Брюссер, Структура и свойства цементобетона, М., (1979).

[25] Т.К. Пауэрс, Физическая структура цементного теста. Химия цемента, изд. Х. Ф. Тейлор Москва, (1969).

[26]

Ю. П. Горлов, А.П. Меркин, А.А. Устенко, Технология теплоизоляционных материалов. Москва, (1980).

П. Горлов, А.П. Меркин, А.А. Устенко, Технология теплоизоляционных материалов. Москва, (1980).

Влияние шлака на различные характеристики легкого бетона | Международный журнал бетонных конструкций и материалов

Материалы

Следующие материалы использовались для производства различных бетонов.В наших экспериментах использовался цемент типа I (ASTM C150 2009). Физические свойства и химический состав этого цемента приведены в Таблице 1. Для замешивания бетона использовалась питьевая вода, отвечающая требованиям ASTM C 1602-06 (2009), и насыщенная известковая вода (Bediako et al. 2015). вылечить образцы. Место добычи шлака расположено в Анцирабе, в 167 км от южной части Антананариву, столицы Мадагаскара. Шлак в этой географической структуре лучше сохранился по сравнению с вулканическими конусами на Мадагаскаре (ЮНЕСКО, 1995). Его основная масса, которая не оценена, образована продуктами выброса, среди которых широко преобладают шлаки.

Его основная масса, которая не оценена, образована продуктами выброса, среди которых широко преобладают шлаки.

Образцы шлака были обработаны с помощью испытаний на идентификацию и определение характеристик. Проведены химические анализы образцов порошкообразного шлака. На образцах использовался метод порошковой рентгеновской дифракции, для которого требовался монохроматический рентгеновский пучок. Порошок исследовали на дифрактометре Siemens D500 с использованием монохроматического CuKa-излучения с длиной волны λ = 1.7903 Å при напряжении 40 кВ и токе 30 мА. Полученные результаты представлены на рис. 1.

Рис. 1Рентгеноструктурный анализ.

В таблице 2 приведены основные характеристики образцов шлака, использованных для данного исследования, а в таблице 3 приведены результаты химического и минералогического анализов этих образцов. Преобладающими минералами являются нефелин, ортоз и магнетит. Кроме того, вторичными минералами являются диопсид и форестерит.

Преобладающими минералами являются нефелин, ортоз и магнетит. Кроме того, вторичными минералами являются диопсид и форестерит.

Песок, использованный в этом исследовании, поступает из Антананариву, Мадагаскар. Это кремний. Его скрученные зерна, круглая форма и гладкая поверхность характеризуют их качество. Средняя удельная масса испытуемых образцов составляет γs = 2,66 кг/л. Испытанная кажущаяся плотность (среднее значение) составляет γs = 1,52 кг/л. Что касается песка, использованного в этом исследовании, его пористость составляет PS = 42, 86 %, а эквивалент песка – ES = 72%.

При установлении характеристик шлака использовался стандарт ASTM C618 (ASTM C 618 2001). Средние значения кремнезема, глинозема и оксида железа в шлаках находятся в пределах 43–55, 12–24 и 8–20% соответственно. Эти диапазоны служат для обеспечения сцепления между химическими элементами, в частности, указывая на то, что сцепление вещества играет существенную роль в этом свойстве материала. Образцы

Эти диапазоны служат для обеспечения сцепления между химическими элементами, в частности, указывая на то, что сцепление вещества играет существенную роль в этом свойстве материала. Образцы

Scoria состояли из глинозема, кремнезема и оксида железа в соответствии с нормами, установленными NFP 18 308.Значения щелочи представлены в эквивалентных значениях Na 2 O, метрике, обычно используемой цементниками (UCGCT 2009; Beycioğlu et al. 2010).

Было проведено тщательное тестирование кажущейся и абсолютной плотности заполнителя, а также содержания воды в естественном состоянии шлака. Средняя проверенная кажущаяся плотность заполнителей S1 составляет 1,47 Т/м 3 . Его средняя реальная плотность и содержание воды составляют соответственно 2,89 и 6%. Тонкие фазы, использованные в некоторых смесях, представляли собой компоненты размером 100 мкм, взятые из размолотых шлаков Antsirabe.Материал мельче 75 мкм, который представляет собой пыль в шлаке, был испытан в соответствии с ASTM C-117 (ASTM C117 2004). Распределение частиц агрегатов по размерам показано на рис. 2. Было обнаружено, что количество пыли увеличивается у поверхности земли и уменьшается с глубиной. Материал со средней плотностью 1,15, взятый из основного карьера карьера, показал среднюю долю материала мельче 75 мкм в диапазоне от 0,4 до 0,6%. Исследование показало, что объемное отложение шлака, расположенное на большей глубине, удовлетворяло требованиям ASTM C-33 как в отношении диапазона, так и средней доли материала размером менее 75 мкм.Фотографии образцов шлака представлены на рис. 3.

Распределение частиц агрегатов по размерам показано на рис. 2. Было обнаружено, что количество пыли увеличивается у поверхности земли и уменьшается с глубиной. Материал со средней плотностью 1,15, взятый из основного карьера карьера, показал среднюю долю материала мельче 75 мкм в диапазоне от 0,4 до 0,6%. Исследование показало, что объемное отложение шлака, расположенное на большей глубине, удовлетворяло требованиям ASTM C-33 как в отношении диапазона, так и средней доли материала размером менее 75 мкм.Фотографии образцов шлака представлены на рис. 3.

Гранулометрический состав заполнителей.

Рис. 3 Экспериментальное исследование необходимо для лучшего понимания взаимодействия между мелкими составляющими и крупными заполнителями. Некоторые авторы (Rossignolo et al. 2003; Beaucour et al. 2003) изучали поведение гранулированных смесей для получения оптимальной рецептуры бетона. Для тройных смесей необходимо проанализировать взаимодействие между песком, мелочью и гравием.Бинарные смеси мелочи и гравия могут подтвердить поведение этих взаимодействий.

Для тройных смесей необходимо проанализировать взаимодействие между песком, мелочью и гравием.Бинарные смеси мелочи и гравия могут подтвердить поведение этих взаимодействий.

Двойные и тройные смеси

С теоретической и экспериментальной точек зрения некоторые авторы (Аль-Чаар и др., 2011; Пархизкар и др., 2010) провели работы по изучению поведения шлака. В этом исследовании экспериментальный протокол был создан для определения состава бетонов шлака.

Что касается обычных бетонов, то основной целью является изготовление и получение бетонов с минимальной пористостью.Фактически, эти бетоны имеют наилучшие механические сопротивления. Для легких заполнителей, мало отличающихся от обычных бетонов, цель состоит в том, чтобы получить правила смешения, совместимые с составом обычных бетонов, низкой плотностью и хорошими физико-механическими характеристиками.

Однако существует несовместимость этих характеристик, что не позволяет оптимизировать смесь. Если термическое и акустическое сопротивления увеличиваются, механическое сопротивление уменьшается. Правило линейного изменения теоретического коэффициента пустотности регулируется правилом смешения двух агрегатов, выраженным следующим образом (Бхаттачарджи, 2014 г.):

Правило линейного изменения теоретического коэффициента пустотности регулируется правилом смешения двух агрегатов, выраженным следующим образом (Бхаттачарджи, 2014 г.):

$$ e = \alpha V_{abs} + \beta $$

(1)

, где e — коэффициент пустотности; α и β – коэффициенты пористости и формы зерен соответственно, а V абс — абсолютный объем заполнителей в 1 м 3 бетона.

Формы зерен оказывают влияние на коэффициент пустотности, что подтверждается влиянием пластин и интерференцией агрегатов. Таким образом, экспериментальное исследование необходимо для лучшего понимания взаимодействия между мелкими и крупными заполнителями. Такое поведение можно наблюдать для такой шлаковой формы, как крупный шлак. Для тройных смесей (речной песок + шлак + цемент) необходимо проанализировать взаимодействие между песками, наполнителями и гравием. Как правило, наполнители и гравий ведут себя как бинарные смеси (шлак + цемент).

Тройные смеси требуют экспериментального изучения, чтобы понять влияние изменений коэффициента пустотности. В испытанных бинарных смесях фактический объем крупного шлака (V r ) был постоянным для составов, отнесенных к категориям образцов bc1–bc6. Постепенное снижение дозировки цемента проводилось в соответствии с результатами по коэффициенту пустотности. Количество используемых мелких частиц было рассчитано для учета общего значения абсолютного объема смеси при замене цемента, что означает, что мелкий шлак можно с уверенностью использовать в качестве добавки или заменителя цемента в бетонных смесях (Al-Chaar et al.2011).

Отмечено, что Vr было уменьшено, чтобы повысить значимость коэффициента пустотности для образцов bc7 и bc8. В таблице 4 представлены составы смесей, использованные в этом исследовании.

Таблица 4 Состав бинарных бетонов. Для трехкомпонентных смесей экспериментальный объемный метод был проведен в соответствии с ASTM C33 (ASTM C 33-03 2003). Для этого по дозировкам твердых компонентов крупные заполнители были классифицированы на основе реального объема твердого вещества после предварительного замачивания.Заполнители включали крупный шлаковый мелкий гравий серии 5/10. Использовался обычный песок. Различные составы бетона перечислены в Таблице 5. Для серий A, B и C постепенно добавлялось больше песка.

Для этого по дозировкам твердых компонентов крупные заполнители были классифицированы на основе реального объема твердого вещества после предварительного замачивания.Заполнители включали крупный шлаковый мелкий гравий серии 5/10. Использовался обычный песок. Различные составы бетона перечислены в Таблице 5. Для серий A, B и C постепенно добавлялось больше песка.

Для серии А мелочь не использовалась, а количество мелкого гравия было одинаковым для образцов № 1, 2 и 3. В ходе экспериментов количество песка и дозировка цемента были увеличены. Для образца №.4, количество мелкого гравия было уменьшено, а количество песка увеличено. Дозировки цемента перечислены в Таблице 7. Выбор этих составов основан на предыдущих работах, как сообщалось Duran-Herrera et al. (2011) по экспериментальной причине.

Для серии B тонкая фаза в образце №. 4 и 5 не использовались. В этой серии количество песка увеличивалось, а количество мелкого гравия и цемента постепенно уменьшалось. Аналогичные результаты могут быть получены для бинарного бетона, относящегося к полукавернозному ряду, из которого удалены мелкие заполнители.

Аналогичные результаты могут быть получены для бинарного бетона, относящегося к полукавернозному ряду, из которого удалены мелкие заполнители.

Для серии C дозировка цемента была зафиксирована на уровне 450 кг/м 3 для образцов 1–4 при постепенном увеличении количества песка. Для партии №. 5, дозировка цемента была снижена до 350 кг/м 3 с последовательным уменьшением количества мелких частиц, чтобы точно знать влияние дозировки цемента.

Расчеты количества используемого заполнителя позволили нам определить смеси в соответствии с желаемым бетоном как объемные или нет. В данном исследовании кажущуюся плотность определяли путем нахождения массы затвердевшего образца в виде параллелепипеда размером 4 см × 4 см × 16 см с помощью прецизионных весов KERN Pit 720-3A (весы для анализа KERN с таким принципом измерения имеют маркировку « Одноэлементная технология»: SC TECH).

Выбор параметрических составов производился с учетом влияния природы заполнителя и объемной концентрации на механические, тепловые и акустические свойства легкого шлакового бетона.

Шлаковый шлак влияет на удобоукладываемость свежешлакового бетона. Различные смеси изучались путем проведения испытаний на осадку в соответствии со стандартом ASTM C 143 (ASTM C 143 2014). Исследование показывает, что нет существенной разницы в потерях оседания шлакового бетона и контрольной смеси.Начальная осадка всех смесей находилась в пределах 105 ± 15 мм.

В этом исследовании использовались различные формы в соответствии с проводимыми испытаниями. Для механических испытаний использовали цилиндрические картонные формы (высотой 320 мм и диаметром 160 мм). Для тепловых испытаний были изготовлены плиты со стороной 27 см и толщиной 5 см. Для акустических испытаний использовали призмы высотой 10, 20 или 30 см с постоянной длиной стороны 8,5 см. Размер выборки для каждого типа испытаний определялся фиксированными размерами измерительных устройств.В следующем разделе описываются механические характеристики легких бетонов с шлаком.

Механические характеристики

Механические характеристики бетонов обычно анализируются и лучше известны по сравнению с другими характеристиками из-за очень важной конструкционной роли материалов в строительных работах. Механические свойства бетонов часто даются при возрасте отверждения 28 дней. Измерения, проведенные в этом исследовании, были выполнены в соответствии со стандартным методом испытаний ASTM C39 для прочности на сжатие цилиндрических образцов бетона.

Механические свойства бетонов часто даются при возрасте отверждения 28 дней. Измерения, проведенные в этом исследовании, были выполнены в соответствии со стандартным методом испытаний ASTM C39 для прочности на сжатие цилиндрических образцов бетона.

Теплофизическая характеристика

Измерение теплопроводности бетона необходимо для определения способности материалов к теплоизоляции.