Какая температура асфальта при укладке?

Температура асфальта при укладке, в первую очередь, зависит от используемой разновидности асфальтобетона. Также от типа асфальтовой смеси зависит область применения и температурный диапазон нагрева асфальта, требуемый для проведения работ по асфальтированию.

«Если асфальтобетонная смесь содержит много щебня из прочных горных пород, ее прочность и жесткость возрастают, вследствие чего перед укладкой смесь разогревается сильнее, чтобы обеспечить достаточную пластичность, необходимую для качественного уплотнения»

Укладка асфальта, производимая в соответствии с технологией асфальтирования, требует обязательного соблюдения температурного режима, так как это напрямую влияет на качество дорожного полотна.

Выделяют следующие основные виды асфальтобетона, отличающиеся по температуре при укладке:

- горячий;

- литой;

- холодный.

Каждая разновидность имеет свои температурные диапазоны, допустимые при проведении работ.

При какой температуре укладывается горячий асфальт

Горячий асфальт является наиболее востребованным материалом для устройства прочных покрытий, так как обладает высоким качеством. Асфальтирование материалами из данной группы осуществляется с поздней весны до ранней осени (при температуре от +5°C), так как в холодную погоду будет происходить слишком быстрое охлаждение.

– Средняя температура асфальта при укладке (для горячих смесей) – 120°C.

Как температура укладки горячего асфальта изменяется при разном содержании горных пород

Так как в процессе укладки смесь теряет температуру, разогревать материал следует не до минимального температурного порога, а до средних и максимальных значений, в зависимости от скорости асфальтирования.

При какой температуре укладывается литой асфальт

Литой асфальтобетон относится к горячим асфальтовым смесям, поэтому перед укладкой требует разогрева.

- Средняя температура асфальта при укладке (для литых горячих смесей) – 220°C.

- В зависимости от погодных и технологических условий, а также от состава смеси, разогрев перед укладкой имеет температурный диапазон от 185 до 250°C.

Особенностью литого асфальта является отсутствие потребности в уплотнении, так как смесь самостоятельно набирает прочность в процессе остывания. Поэтому разогревать данный вид асфальта перед укладкой нужно с меньшим запасом, чем обычный горячий асфальтобетон.

При какой температуре укладывается холодный асфальт

Холодный асфальтобетон не обладает такими же характеристиками, как горячие смеси, поэтому используется не для устройства дорожного покрытия, а для ямочного ремонта и асфальтирования пешеходных зон.

- Данный материал не требует разогрева перед укладкой, достаточно поддерживать около 20°C.

- Может использоваться поздней осенью, ранней весной, а иногда и в зимнее время – до -10°C.

При этом температура асфальта при укладке, если речь и холодных смесях, не должна быть слишком низкой. Если сырье хранилось в холодных условиях, рекомендуется поместить его перед использованием в отапливаемое помещение. Также область применения можно разогреть перед укладкой, чтобы промерзлое основание не слишком быстро охлаждало асфальтовую смесь.

Из-за чего понижается температура асфальта при укладке

В процессе укладки асфальтобетон остывает в зависимости от следующих факторов:

- Температура воздуха – чем она ниже, тем быстрее происходит охлаждение.

- Температура основания для укладки – чем холоднее основание, тем быстрее теряется температура.

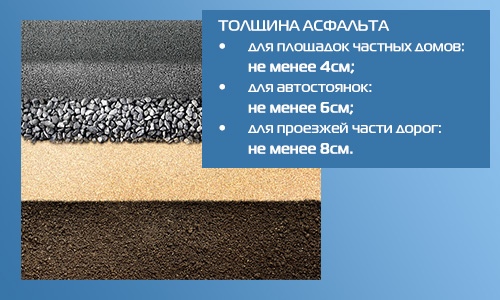

- Толщина асфальтового слоя – чем меньше толщина, тем быстрее остывает асфальт.

- Скорость укладки – чем дольше проводится асфальтирование, тем больше температуры потеряет асфальтобетон.

Учет данных факторов позволит точнее определить нужную температуру нагрева асфальтобетона.

Выводы

Средняя температура асфальта при укладке зависит, в первую очередь, от разновидности асфальтобетонной смеси:

- Температура укладки горячего асфальта – 110-130°C;

- Температура укладки холодного асфальта – не требует нагрева, около 20°C;

- Температура укладки литого асфальта – 190-230°C.

Также нужно учитывать, что в процессе асфальтирования смесь остывает по различным причинам, поэтому предварительный нагрев должен иметь запас.

Кроме того, температура асфальта при укладке должна быть увеличена, если горячий или литой асфальт содержит много щебня из горных пород. Чем выше содержание прочных и жестких пород, тем сильнее нужно разогреть смесь, чтобы получить достаточную пластичность.

вещи, чтобы знать о горячей смеси асфальтового покрытия

Можно ли класть асфальт на песок?

Для горячей укладки асфальта потребуются следующие материалы и инструменты: металлическая бочка, топор, лопата, швабра, ручной каток весом 100-120 кг или виброплита, ручная трамбовка, битум

Learn MoreГОСТ Р 58831- | 3.

1

1При устройстве двухслойного асфальтобетонного покрытия допускается верхний слой покрытия укладывать сразу после ГОСТ Р 58831—2020. 6 Технические требования к асфальтобетонным смесям, производимым и укладываемым при

Learn MoreГОСТ Р 58406.2- Дороги автомобильные…

Настоящий стандарт распространяется на смеси горячие асфальтобетонные и асфальтобетон и устанавливает ГОСТ Р 58401.8 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон.

Learn MoreТолщина асфальтового покрытия гост: Урал56

Толщина асфальтового покрытия гост: Урал56.Ру. «Что хорошо знать о новых подъездных путях для большинства домов, таунхаусов или кондоминиумов, так это

Learn MoreУклон отмостки на 1

Feb 26, · 1. Технические требования: согласно СНиП 3.04.01-87 табл. 20, СНиП iii-10-75 п. 3.26. 2. Допускаемые отклонения: уклона покрытия от заданного – 0,2% от ширины отмостки; поверхности асфальтового или бетонного покрытия от плоскости при

Learn More15.

05. — kontakt-keramika.ru

05. — kontakt-keramika.ruMay 15, · Чтобы добиться надежности покрытия и его продолжительной службы, в некоторых случаях прибегают к помощи таких средств: Составы, используемые при наличии ржавчины.

Learn MoreРесайклинг асфальтобетонных покрытий: ОДМ 218.2.022

Jun 09, · Свяжитесь с нами, чтобы узнать, как происходит переработка асфальта. Позвоните нам по телефону 800-541-5559, чтобы узнать о наших услугах по укладке дорожного покрытия. Теги: переработка асфальта

Learn MoreТехнология укладки асфальта на бетонное основание — bmi

Dec 26, · Если устройство асфальтового покрытия выполняется на приусадебном участке, то дорогостоящие материалы не потребуются. После подготовки бетонной смеси можно приступать к укладке

Suzuki DR-Z400 — MOTOSVIT

МотоСвит — МотоПортал! Все о мотоциклах и скутерах. Suzuki DR-Z400S, Suzuki DR-Z400E, Suzuki DR-Z400SM.

Learn MoreМакдональд Йен. Индия (№1

Но вот появляются автомобили. Шахин Бадур Хан следует за политиками. От асфальтового покрытия исходит нестерпимый жар. Влажный воздух убивает все воспоминания о

Асфальт литой жесткий для покрытий тротуаров тип ii

Для горячей смеси важно, чтобы края ямы были обработаны битумом, а в холодное время ее нужно дополнительно прогреть. Стоимость изготовления холодного асфальта в

Learn MoreКак отклеить обои от стены: Как снять старые обои – 8

Просто нужно знать лайфхаки опытных мастеров о том, как снять старые обои без лишних усилий, в том числе как снять обои с гипсокартоновой стены.

Learn MoreАсфальт или тротуарная плитка?

Nov 24, · Асфальт укладывается в несколько слоев (для увеличения качества асфальтового покрытия рекомендуется использовать готовые заводские смеси, в Learn More10+1 вопрос про отделку квартиры | Houzz

Во-первых, многие вещи придут не ранее, чем через 1 – 2 месяца, во-вторых, можно договориться о хранении их на складе продавца, в-третьих, вы можете пока просто выбрать конкретные модели и

Learn MoreРезина для кроссовера: Шины 215/65 R16

Тем не менее они предназначены для асфальтового покрытия. либо подумайте о том, чтобы спрыгнуть с корабля, пока оценки и технические факторы не

либо подумайте о том, чтобы спрыгнуть с корабля, пока оценки и технические факторы не

Все что нужно знать …

Jun 29, · Современный рынок заполнен материалами для декорирования земельных участков. Некоторые из них предполагают облагораживание парковых дорожек, но при этом не все они способны прослужить десятилетия. Отдельные виды

Learn MoreТолщина асфальтового покрытия дорог – ГОСТ Р 54401

Толщина асфальтового покрытия дорог – ГОСТ Р 54401- Дороги автомобильные общего пользования. Асфальтобетон дорожный литой горячий. Технические требования, ГОСТ Р от 14 сентября года

Конструкция_отмостки_из_

Смеси типа v содержат большое количество щебня мелкой фракции и асфальтового вяжущего, обладают высокой прочностью и используются для текущего ремонта на проезжей части дорог.

Learn MoreАсфальт или тротуарная плитка? Чем покрыть двор?

Aug 04, · Асфальт укладывается в несколько слоев (для увеличения качества асфальтового покрытия рекомендуется использовать готовые заводские смеси, в

Learn MoreАвто — Страница 3 — VPM

Чтобы разобраться в вопросе о том, какая автоэмаль больше подойдет в каждом конкретном случае, следует рассмотреть основные ее типы и особенности каждого из них. чтобы знать, чего

чтобы знать, чего

Удельный вес асфальта: Удельный вес асфальта в 1м3

Для чего надо знать вес 1 куба асфальта Полимеризация происходит только после уплотнения дорожного покрытия, поэтому он может храниться в подвале или

Learn MoreТехнология укладки асфальта ручным катком. Базовые принципы уплотнения асфальта

Покрытие из асфальта считается одним из наиболее популярных и долговечных. Это отличный метод, чтобы починить дорогу либо выполнить новый дорожный пласт. Технология выполнения данного процесса бывает двух типов – ручная и с применением строительной специальной техники. Если объем работ не слишком обширен, то предпочтительнее использование первого варианта.

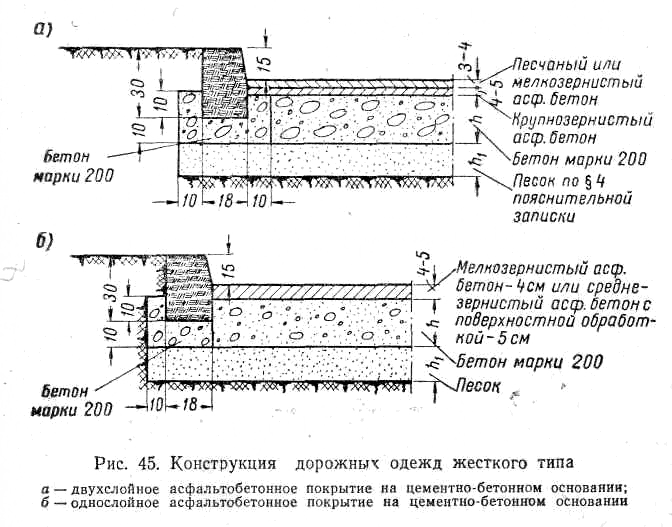

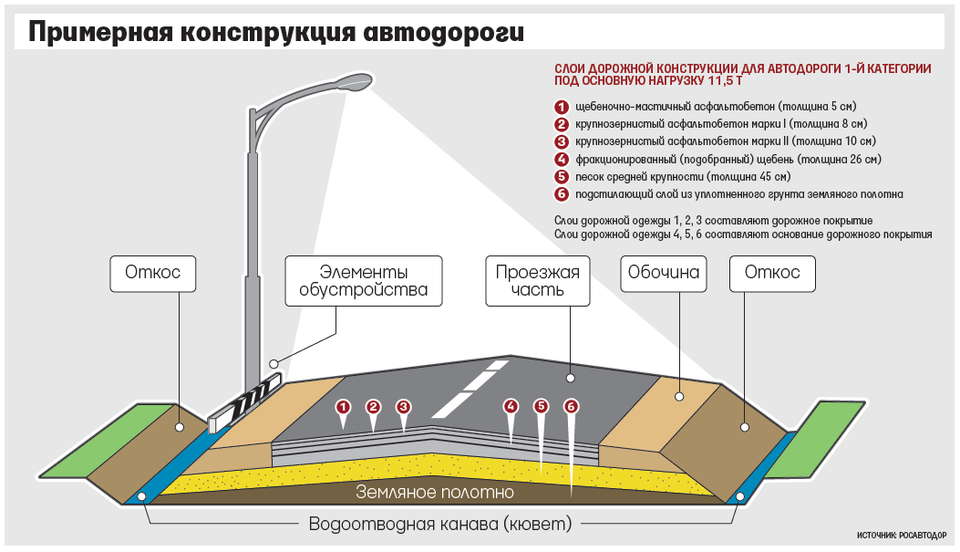

В качестве основания для бетонного асфальта используют щебеночную смесь. Однако это не обязательно, подобную смесь можно заменить на бетонное основание. Асфальт такого типа характеризуется одними из наивысших показателей по прочности, долговечности, способности противостоять воздействию атмосферных явлений. Укладка подобного покрытия является последним пунктом производственного процесса по починке трасс и дорог.

Укладка подобного покрытия является последним пунктом производственного процесса по починке трасс и дорог.

Прежде чем приступить к основному процессу, стоит провести организационные и предварительные работы. К ним же относится обустройство места работы и стабилизация грунта.

Технические требования

Технологический процесс по укладке асфальта оборонного покрытия — не такое простое дело, как может показаться на первый взгляд. Подобные работы требуют навыков, опыта и знаний. Прежде, чем приступать к выполнению укладки либо ремонта дорожного покрытия, нужно изучить необходимые руководства, документы, инструкции, ГОСТы. Далее приводятся лишь основные ГОСТы:

- ГОСТ 7473-85. В данном документе описаны необходимые и правила, требования и технические нюансы. Именно от этих нормативов необходимо отталкиваться во время изготовления бетонных растворов.

- ГОСТ 9128-97. В данном документе приведены требования к разным видам бетонных растворов, использующихся для автомобильных дорог и аэродромов.

- ГОСТ 28013-89. В данном документе приведены требования по производству асфальтобетонных растворов.

- ГОСТ 30412-96. В данном документе приводится описание способов и материалов для точного измерения углов наклона и неровностей для дорог общего пользования и аэродромных.

- ГОСТ 30413-96. Этот документ написан непосредственно для дорог общего пользования, в нем прописан способ нахождения показателя сцепления колес машин с дорожным покрытием.

Однако нужно изучить не только вышеназванные руководства, но обратить внимание на стандартизацию СЭВ . В ней указаны общие требования и параметры дорог общего пользования. Если же не соблюдать требования, которые прописаны в документации, то это чревато тем, что смонтированные покрытие скоро покроется трещинами, а на поверхности появятся неровности.

Материалы для покрытия

Укладка асфальтного покрытия на щебневую подушку.

Сложно переоценить значение материалов. Ведь именно от их выбора зависит в первую очередь экономическая сторона технологического процесса. Важно знать, что далеко не всегда разумно экономить на материалах.

Важно знать, что далеко не всегда разумно экономить на материалах.

Рынок предлагает покупателям огромный ассортимент. Сейчас легко можно приобрести раствор, который сможет хорошо укрепить почву, что скажется на показателях долговечности, прочности. Потребитель сможет более долгое время эксплуатировать дорожное покрытие. Благодаря специальному составу, раствор склеивает между собой частицы почвы, а это делает грунт крепким и похожим на камень.

Прежде чем залить бетонный раствор на почву, важно произвести некоторые предварительные манипуляции:

- Из верхнего слоя почвы необходимо устранить растения, а почву -утрамбовать с помощью катка. Лучше использовать каток, вес которого не менее 1,5 тонны. Поверхность почвы обязана быть предельно гладкой, допустимая максимальная погрешность угла уклона не более 3 сантиметров на каждые три метра.

- Рекомендуется обработать грунт при помощи специализированных растворов для стерилизации, это необходимо, дабы предотвратить прорастание травы, сорняков и цветов.

- Прежде чем положить бетонный раствор, обязательно необходимо предварительно выполнить укладку дренажного пласта. Дренажный слой кладется из щебня и карьерного песка, важно, чтобы таких слоев было несколько и ширина каждого из них не была меньше 10 сантиметров. Щебеночный дренаж необходимо тщательно утоптать. Чтобы усадка вышла получше, рекомендуют поливать основание водой. Необходимо, чтобы песок утрамбовался не менее чем на 90%.

Порядок укладки и уплотнения

Устройство асфальта на бетонном основании.

Технологический процесс, связанный с укладкой асфальтом дорожного покрытия, важно производить согласно инструкций. Как только бетонный раствор привезен либо изготовлен, необходимо сразу начинать выполнение покрытия и желательно положить все сразу. Промедление не допустимо, данное требование является одним из основных во всех ГОСТах.

Если работа предстоит большого объема, к примеру, обустройство дорог общего пользования, то желательно использование специальной монтажной техники – автоукладчики и катки. Однако если работа предстоит небольшая, к примеру обустройство тротуара, то можно обойтись швабрами и лопатами. К тому же, далеко не всегда имеется возможность уплотнить покрытия катком даже небольшого размера. В такой ситуации лучшим решением будет применение вибрационных плит.

Однако если работа предстоит небольшая, к примеру обустройство тротуара, то можно обойтись швабрами и лопатами. К тому же, далеко не всегда имеется возможность уплотнить покрытия катком даже небольшого размера. В такой ситуации лучшим решением будет применение вибрационных плит.

Если работы планируется выполнять на личном подворье либо даче, то скорее всего вы не будете использовать услуги специальных проектировщиков. Однако это не значит, что вы не должны следовать определенным нормам показателей ширины покрытия. В зависимости от типа покрытия, данный показатель различается:

- для дорожек в саду ширина слоя должна быть примерно 4 сантиметра;

- для подъездных дорожек ширина должна быть не менее 5 сантиметров.

Качество монтажа оснований и бетона зависит от правильности выполнения технологических процессов. Важно, чтобы основание было сделано вовремя и было тщательно утрамбовано. Уплотнение может быть выполнено по нескольким технологиям – с помощью вибрации, с помощью катка и с помощью ручного уплотнения. Специализированная техника также может различаться. Это может быть:

Специализированная техника также может различаться. Это может быть:

- автоматизированный каток;

- ручной каток;

- вибрационный каток;

- вибрационная плита.

Согласно требованиям, прописанным в ГОСТе 9128-2009, температурный режим укладки бетонной смеси не должен быть менее 100С. Подобная температура обеспечивает лучшее уплотнение формируемого покрытия. Ведь чем ниже температура в бетонном растворе, тем тяжелее его уплотнять, и как следствие, понадобится более долгая работа катком. Дабы предупредить прилипания смеси на вибрационную плиту либо иную технику, предварительно необходимо полить их водой.

Дабы поверхность покрытия вышла одинаково гладкой, необходимо внимательно следить за числом проходов катка. Это число должно быть одинаковым. А чтобы покрытие бетона не повреждалось, каток не должен совершать реверсных движений. Если этапы технологического процесса делать внимательно, то асфальтировать дорожное покрытие будет абсолютно не сложно.

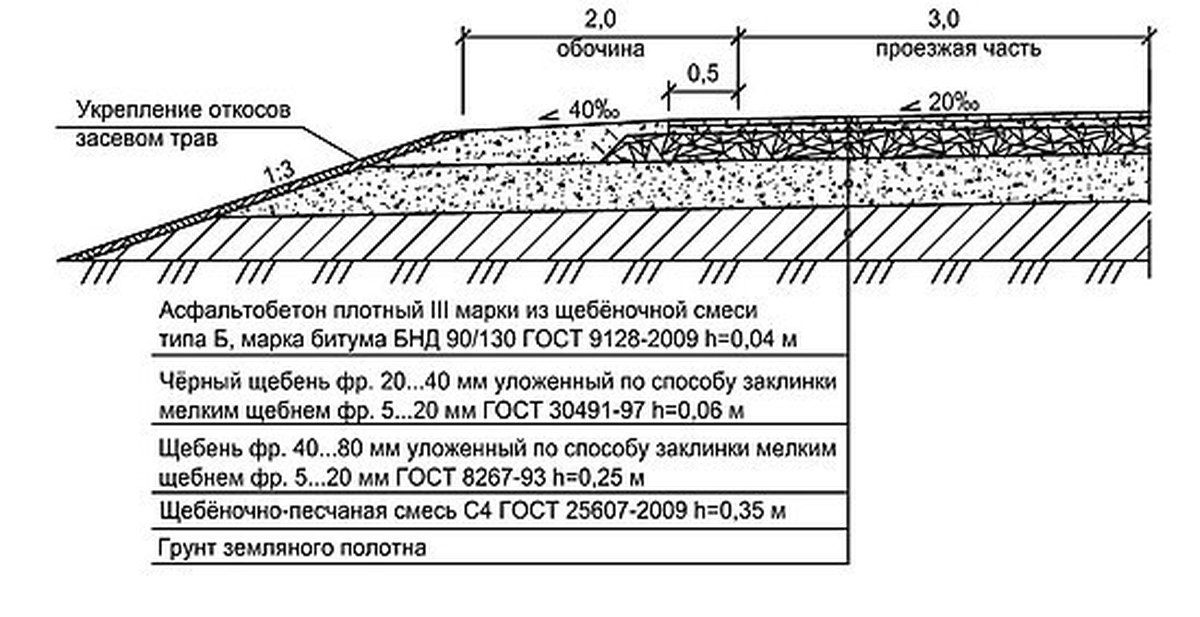

Асфальтирование дорог или других участков – важный процесс при благоустройстве территории. Широкое применение асфальта вызвано относительно небольшой стоимостью и простотой укладки. В данной статье будет описана пошаговая технология укладки асфальта на щебеночно-песчаное основание.

Широкое применение асфальта вызвано относительно небольшой стоимостью и простотой укладки. В данной статье будет описана пошаговая технология укладки асфальта на щебеночно-песчаное основание.

Укладка асфальта на даче существенного улучшает внешний вид участка. Наибольшее внимание уделяется подъездным путям и пешеходным дорожкам. Некоторые считают, что устройство асфальта во дворе ничем не отличается от строительства дорог. Однако в частном секторе нет необходимости в дорожном полотне, воспринимающее значительные нагрузки, а на ограниченную территорию нет возможности вызвать спецтехнику. Следовательно, основная часть работ выполняется вручную, что не сказывается на качестве дороги.

До начала выполнения работ следует знать предполагаемую нагрузку на будущее дорожное полотно. Это важный параметр, так как от него зависит скорость устройства асфальтированного покрытия. Если у владельца участка имеется грузовой автомобиль – следует подобрать более надежную технологию. В данном случае будет рассмотрено асфальтирование дачного участка под обычную нагрузку от легковых автомобилей, где достаточно нескольких слоев основания.

Материалы для укладки асфальта на щебень

Перечислим основные материалы, которые чаще всего используются при укладке асфальта на щебень:

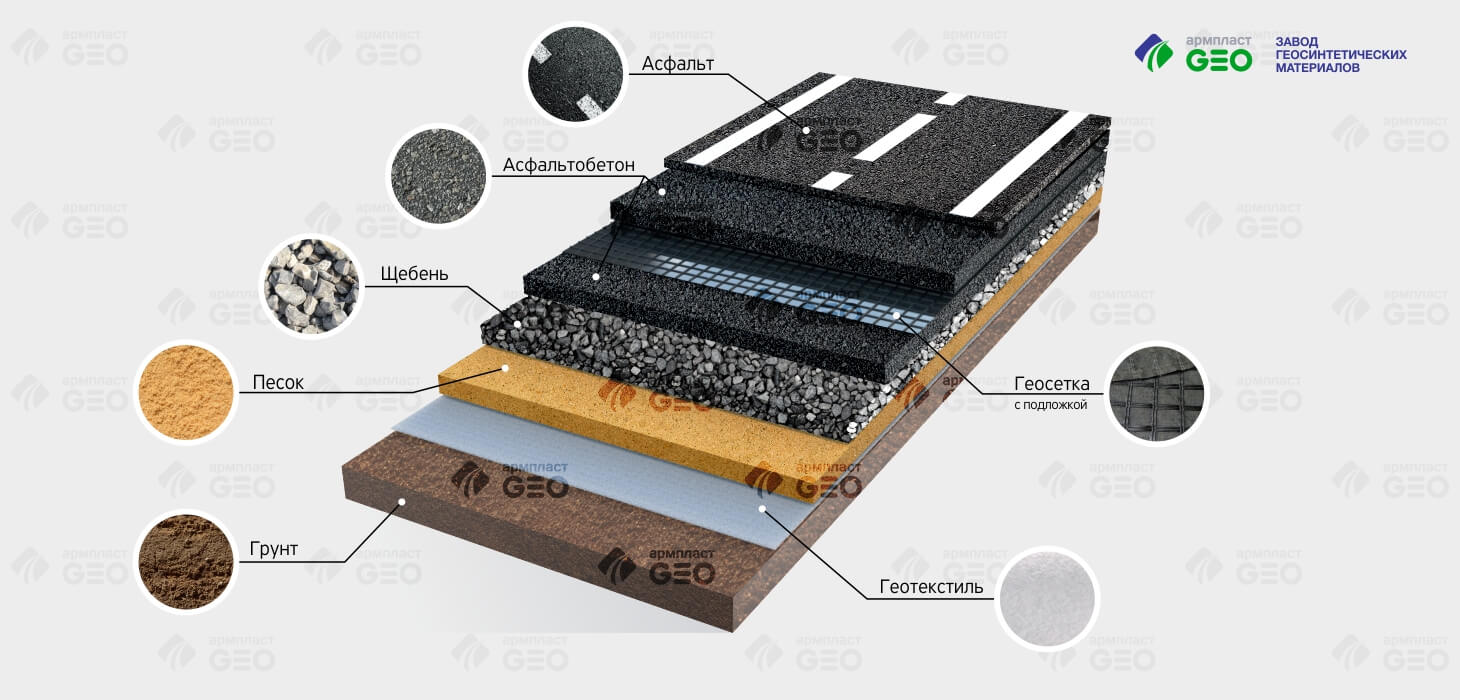

- Горячий асфальт (АС) или асфальтобетон (АБС). Представляет под собой смесь битумных смол, играющие роль связующего элемента, и песка. Рекомендуется использовать в местах, где нет интенсивного движения транспорта. В процессе изготовления температура смеси может достигать 200 градусов. Асфальтобетон отличается большими прочностными параметрами и большей вязкостью. При транспортировке важно, чтобы температура асфальта при укладке не опускалась ниже 130 градусов, иначе он станет непригодным. Главное отличие АБС – наличие в составе щебня и гравия, использование различных добавок и меньшая пористость за счет применения минеральных порошков. Асфальтобетон может насчитывать в составе от 40 до 60 процентов щебня.

- Холодный АС или АБС. Главное отличие от горячего типа – наличие в составе растворителей, способствующих разжижению. Могут применяться при температуре окружающей среды до -10 градусов.

Качество полотна будет оптимальным, когда работы будут выполняться при температуре от +5 градусов. Для холодного АБС оптимальная температура выполнения работ от 0 градусов.

Качество полотна будет оптимальным, когда работы будут выполняться при температуре от +5 градусов. Для холодного АБС оптимальная температура выполнения работ от 0 градусов. - Жидкий асфальт. Производится из старого покрытия с добавлением битума и растворителей. Применяется для ремонтных работ верхнего слоя дорожного полотна.

- Щебень. Это компонент, используемый в процессе приготовления АБС. Перед применением проходит тщательное просеивание. Широко используется для устройства основания под дорожное покрытие. Получается при дроблении твердых пород. Для АБС необходима фракция 5-15 мм, а для основания – 5-100 мм.

- Песок – компонент для приготовления АС, АБС и устройства основания. Добывается в специальных песчаных карьерах или в руслах рек. Перед применением должен пройти очистку от примесей и суглинков.

- Битум – компонент для обработки основания, приготовления асфальта или асфальтобетона. Способ добычи – из нефти, перегонкой. Выполняет роль связующего элемента.

- Присадки – добавки, предназначенные для изменения свойств смеси или вяжущего материала.

Какой минимальный слой необходимо класть?

В зависимости от толщины слоя, необходимо делать уплотнение различными ручными или самоходными механизмами. Рекомендуемая толщина составляет:

- Для частного сектора под подъездные пути – от 5 до 7 сантиметров.

- Для дорожек – от 3 до 4 сантиметров.

Подготовка основания под укладку асфальта

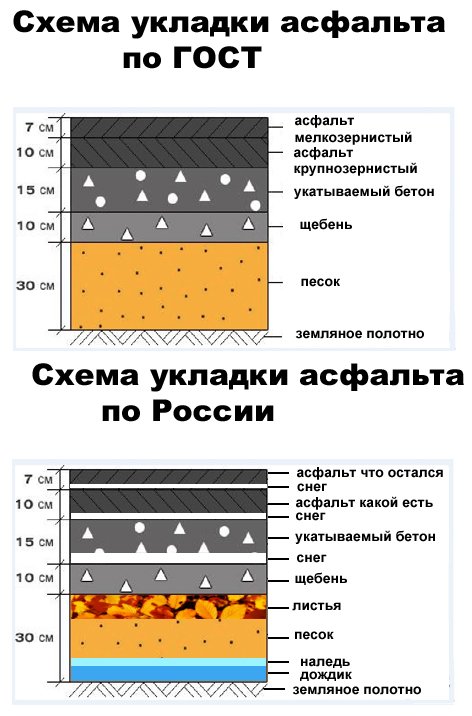

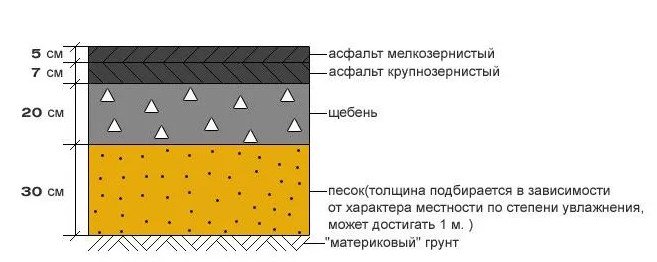

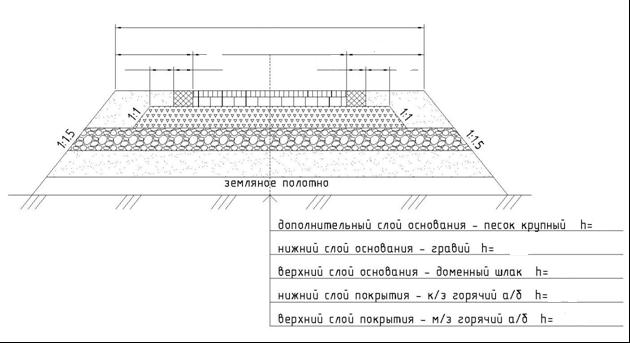

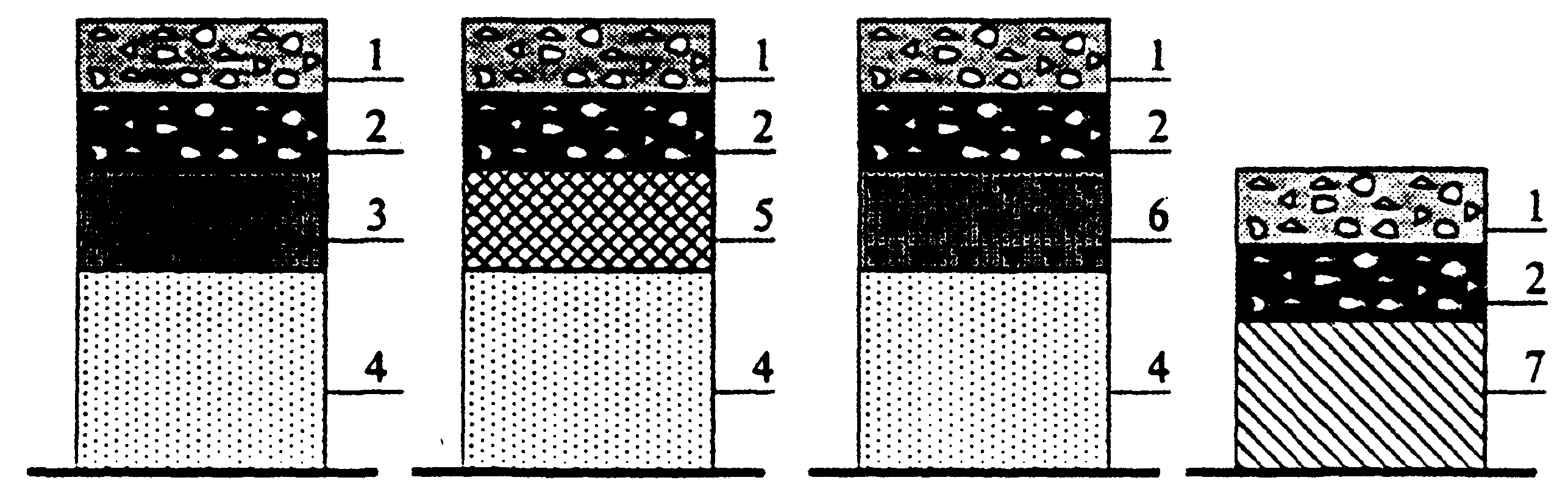

Структура песчано-щебеночного основания состоит из:

- Щебня. Содержится в количестве от 10 до 20 процентов. Могут использоваться фракции 5-20 и 20-40 мм.

- Песка.

Процесс устройства основы выглядит следующим образом:

- Снимается старое основание.

- Подошву грунта уплотняют.

- По необходимости происходит обработка почвы, чтобы в данном месте не было растительности. см

Также песчано-щебеночное основание может выполняться из нескольких чистых слоев:

- Песок (10-15 см).

- Щебень (10-15 см).

- Подстилающий.

Технология укладки асфальта на щебень

Укладка асфальта на дачном участке состоит из следующих работ:

- Доставка на строительный участок всех материалов.

- Подготовка под асфальтирование (включают очистку поверхности и удаление старого покрытия).

- Устройство основания. Рекомендуется пропитывать специальными веществами, чтобы в будущем подушка не провалилась в почву.

- Устройство подушки. В зависимости от предполагаемой нагрузки на покрытие выбирается определенная фракция.

- Пропитка подушки из щебня битумно-эмульсионным составом. Необходимо для улучшения сцепления нижнего слоя с компонентами асфальта.

- Устройство бордюров.

- Асфальтирование (укладка, выравнивание и уплотнение). Один из самых главных этапов, в процессе которого необходимо уплотнить участок ручным катком (вес более 100 кг) или виброплитой.

Сколько стоит укладка за 1 м2?

Асфальтирование дачного участка будет стоить в зависимости от следующих факторов:

- Расположения участка, где необходимо выполнить работу. От этого зависит дальность доставки материалов или техники (при ее наличии).

- Метода асфальтирования.

- Выполнения работ собственноручно или с привлечением специалистов.

- Используемых материалов.

- Геологических характеристик участка.

- Типа основания.

Асфальтирование дачного участка по СНиП

Условия, которые необходимо соблюдать в процессе асфальтирования, содержатся в:

- СНиП 2.05.02-85.

- СНиП 3.06.03-85.

- Других нормативных документах.

Главными условиями являются:

- Осенью устройство покрытия должно выполняться при температуре от +10 градусов, а весной – +5 и более.

- Укладка асфальта в дождь запрещена (кроме случаев, где используется специальная технология укладки асфальта в дождь).

- Холодный тип асфальта укладывается в любое время года.

Заключение

Как оказалось, асфальтирование дачного участка не требует особых навыков. Главное – соблюдение технологического процесса и наличие всех необходимых материалов. Если данная статья не ответила на все волнующие вопросы, можно воспользоваться дополнительными источниками информации. Например, видео по технологии укладки асфальта на щебеночно песчаную смесь.

Например, видео по технологии укладки асфальта на щебеночно песчаную смесь.

Самым популярным методом покрытия дорог и тротуаров, отвечающим современным понятиям о качественном покрытии и цена которого, к тому же, сравнительно невысока, можно назвать асфальтирование. Но помимо самой смеси надёжность и эффективность укладки примерно, на 50% зависит от подготовительных работ, то есть от подушки, служащей черновым основанием для лицевого слоя.

Ниже мы поговорим о технологии данного производства, а также обратим внимание на демонстрацию тематического видео в этой статье, касающегося нашей темы.

Асфальт на дороге

Примечание. Название происходит от греческого ἄσφαλτος что подразумевает горную смолу, где 60%-75% битума смешаны с минералами. В искусственном варианте битум ограничен количеством от 13% до 60%, а наполнителем служит гравием/щебнем, песком и минеральным порошком.

Этапы производства

- В первую очередь технология укладки асфальтобетонной смеси, впрочем, как и другие строительно-монтажные работы, зависит от планировки, следовательно, перед началом производства должен быть составлен технический проект и финансовая смета

.

Затем следует разметка с привязкой к особенностям рельефа данной местности, чтобы обеспечить возможность отвода сточных вод и проходящих вблизи подземных и наземных коммуникаций. Кроме того, большое значение имеет наличие больших деревьев с развитой корневой системой — при необходимости их вырубают, чтобы в дальнейшем не возникало проблем.

Затем следует разметка с привязкой к особенностям рельефа данной местности, чтобы обеспечить возможность отвода сточных вод и проходящих вблизи подземных и наземных коммуникаций. Кроме того, большое значение имеет наличие больших деревьев с развитой корневой системой — при необходимости их вырубают, чтобы в дальнейшем не возникало проблем. - По окончании подготовительных работ снимается верхний, влажный слой грунта с помощью экскаватора или бульдозера, где глубина, в первую очередь, будет зависеть от эксплуатационного назначения данного участка . Например, для асфальтирования тротуара или садовых дорожек вполне достаточно 10-25 см глубины, но для проезжей части этого, конечно, недостаточно — чем больше планируемая нагрузка, тем глубже придётся закладывать основание.

- Кроме того, технология укладки асфальтобетона подразумевает обязательное устройство дренажной системы — вода не должна скапливаться ни на покрытии, ни под ним

. В связи с этим очень важно убрать весь грунт, который был снят при подготовке основания, чтобы в период дождей его не размыло, и он не забил дренажную систему.

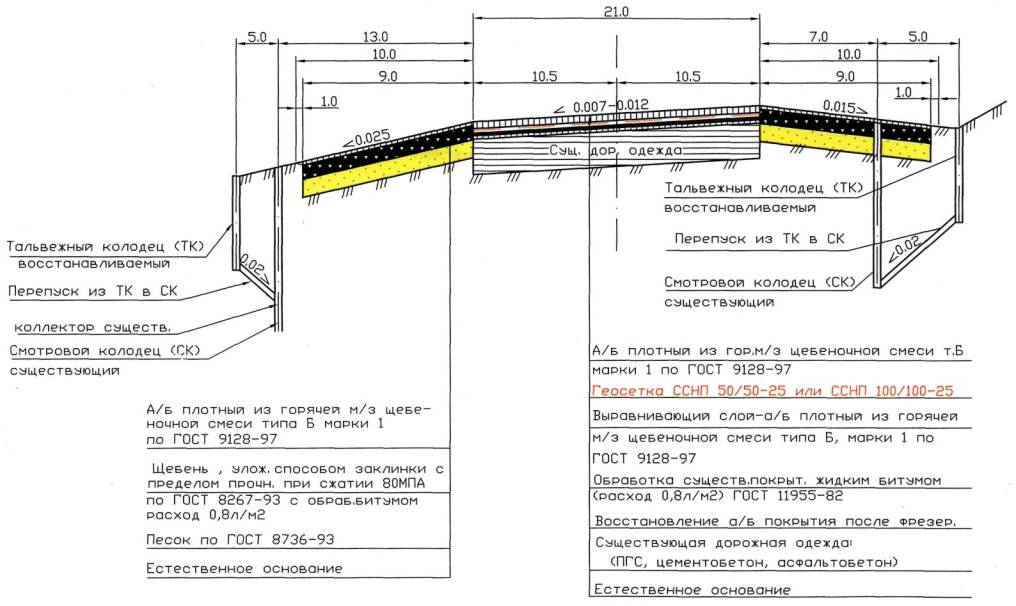

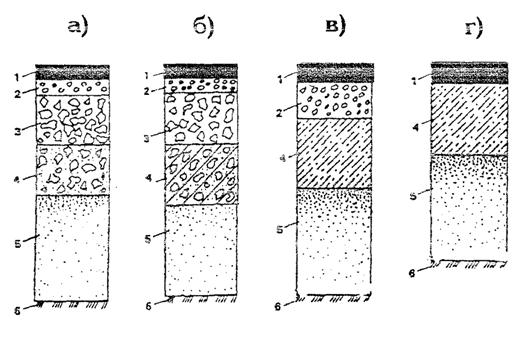

- После окончания проведения земляных работ возможна укладка асфальта на бетонное основание (жёсткая подушка) или на щебневое (гравийное) с песком (нежёсткая подушка) и это опять-таки зависит от будущей степени нагрузки при эксплуатации участка по СНиПу 06.03-85 . Например, для пешеходных дорожек высота песочно-щебневой подушки может составлять всего 5-10 см, но если это проезжая часть с малой интенсивностью движения (подъезд к дому или воротам), то здесь уже высота составит от 10 см и более. Причём, при условии, что во время эксплуатации предвидятся большие нагрузки, подушка укладывается по слоям — вначале гравий (фракция 40-60 мм), затем, щебень (фракция 20-40 мм), а поверх них — крупный речной песок.

Примечание. Для того чтобы ускорить усадку подушки перед укладкой асфальта, её обильно поливают водой. Когда подсыпка усаживается, она, к тому же, приобретает дополнительную прочность. Утрамбовка производится виброплитами, катками, а в домашних условиях это можно даже делать своими руками с помощью какой-либо биты.

- В тех случаях, когда на проезжей части предусматривается очень интенсивное движение и, следовательно, большая механическая нагрузка, тогда для основания применяется бетонирование или укладка железобетонных плит, как это показано на верхнем фото . В связи с высокой стоимостью такого типа покрытий в нашей стране их делают крайне редко и по большей части такие конструкции ограничиваются применением для взлётно-посадочных полос или испытательных полигонов.

- Наиболее выгодно использовать в качестве подсыпки строительный мусор — битый кирпич, камень, старые битые плиты, блоки и перекрытия, цементно-песочную штукатурку и так далее

. Примечательно, что при достаточной трамбовке таких материалов они ничуть не уступают тому же щебню или гравию, при этом себестоимость подушки резко уменьшается — ведь мусор, вместо его утилизации, используют, как строительный материал. Но здесь, безусловно, значительно увеличивается трудоёмкость процесса — ведь такие отходы, как правило, имеют очень большую фракцию и из-за этого их сложнее утрамбовывать (приходится разбивать).

Примечание. Закладка основания ( подушки) подразумевает наличие отбортовки, которая выполняется из камней или специальных железобетонных бордюров — это позволяет формовать будущее покрытие. Кроме того, формовки также требует и укладка асфальта, следовательно, высота бордюра должна быть рассчитана на лицевое покрытие.

Технология укладки

В настоящее время укладка асфальта в Российской Федерации производится в согласии с ГОСТ 9128-2009 по асфальтобетонным дорожным и аэродромным смесям, причём инструкция, данная в этом документе применима и для укладки подобных покрытий в частном порядке (на дачных и загородных участках). Обычно асфальтобетон заказывают на ближайшем пункте его изготовления — это предпочтительнее кустарного производства.

Асфальтных заводов, в том числе и небольших, достаточно много, так что покупка готовой смеси обойдётся гораздо дешевле, нежели её самостоятельное изготовление, к тому же, пропорции Госстандартов проще соблюдать при поточном производстве, нежели при разовом изготовлении.

Важно учитывать, что температура воздуха на улице, должна быть не ниже 5ᶛC, причём производственный процесс должен осуществляться в сухую погоду — монтаж во время дождя категорически запрещён! При нарушении данных условий уже на следующий год после укладки будет наблюдаться растрескивание и эрозия покрытия, к тому же износостойкость асфальта значительно понизится.

Чтобы вычислить количество расходуемого материала на определённом объекте, вам нужно будет вычислить площадь участка и определиться с его толщиной — для слоя асфальта высотой 10 см и площадью 10м 2 понадобится одна тонна раствора.

Порядок укладки и уплотнение

Технология укладки асфальта на бетонное основание или на песочно-щебневую подушку подразумевает выполнение работ без малейшего промедления после того, как самосвал с раствором прибыл на строительный участок — это одна из важнейших граней требований ГОСТов и СНиПов.

Для большого объёма, например, автомобильной дороги, при монтажных работах применяются специальные автоукладчики и большие самоходные катки, но при обустройстве тех же тротуаров приходится использовать лопаты и швабры. Кроме того, малые участки не всегда можно утрамбовать даже маленьким самоходным катком, поэтому, в таких случаях используются вибрационные плиты.

Кроме того, малые участки не всегда можно утрамбовать даже маленьким самоходным катком, поэтому, в таких случаях используются вибрационные плиты.

Если вы производите подобные работы на приусадебном участке, то вряд ли вы станете приглашать туда проектировщика, но, тем не менее, вам придётся придерживаться определённых параметров толщины покрытия. Поэтому, для садовых дорожек можете выдерживать слой высотой 3-4 см, в то время как для подъездных путей (если там не предусмотрена стоянка тяжёлых автотранспортных средств) потребуется толщина 5-7 см.

Качество укладки асфальтобетона и его эксплуатационный ресурс во многом зависят от правильного и вовремя сделанного уплотнения покрытия. Такой процесс можно осуществить тремя методами, это вибрация, укатка и трамбовка. Для этого можно использовать автоматический или ручной каток, вибрационный каток и вибрационную плиту.

По ГОСТ 9128-2009 температура укладки асфальтобетонной смеси должна выдерживаться не ниже 105ᶛC — это одна из предпосылок хорошего уплотнения укладываемого слоя — чем холоднее асфальтобетон, тем сложнее его утрамбовывать (больше проходов катком). Чтобы избежать налипания раствора на каток или вибрационную плиту, их можно смочить водой.

Чтобы избежать налипания раствора на каток или вибрационную плиту, их можно смочить водой.

Чтобы вся поверхность получилась одинаковой, вам придётся следить за количеством проходов катка — оно должно быть одинаковым, к тому же, следует избегать реверсных движений, чтобы не нарушить целостность монолита.

Примечание. Если вам приходится производить укладку асфальта на склоне, то движение катка при уплотнении должно осуществляться только снизу вверх и никак иначе. Для разравнивания (ликвидации) образующихся в таких случаях швов движение катка осуществляется почти перпендикулярно — с тем же преимуществом движения снизу вверх.

Уход за асфальтным покрытием

Категорически запрещено допускать заезд тяжёлой гусеничной техники на такие покрытия — оно достаточно мягкое и траки обязательно оставят вмятины, которые, в свою очередь, будут способствовать разрушению. Кроме того, в жаркое время года противопоказан заезд тяжёлой колёсной техники, так как при таких температурах асфальт размягчается и опять-таки будет разрушен.

При необходимости следует вовремя заделывать все выбоины и трещины, чтобы они не вызывали дальнейшее разрушение структуры.

Виды асфальтобетона

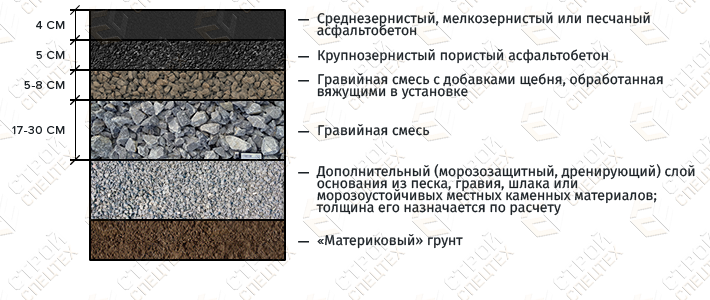

Все асфальтобетонные смеси можно разделить на три основные группы, по виду минерального наполнителя — щебневые, гравийные и песочные. Кроме того, в соответствии с вязкостью используемого и укладочной температуры растворы могут быть горячими и холодными.

Так, горячие производятся с использованием дорожных вязких и жидких битумов и стелятся при температуре не менее 120ᶛC, в то время как холодные, с использованием тех же битумов — при температуре не менее 5ᶛC.

Асфальты могут быть крупнозернистыми, когда фракция наполнителя достигает 40 мм, мелкозернистыми, с фракцией до 20 мм и песочными, с фракцией наполнителя до 5 мм. При этом холодные смеси бывают только мелкозернистыми или песочными (крупный речной песок).

В соответствии с величиной остаточной пористости горячая асфальтовая смесь может быть: а) высокоплотным — остаточная пористость 1-2,5%; плотным — 2,5-5%; пористым — 5-10%; высокопористым — 10-18%. Для холодного асфальтобетона остаточная пористость допускается от 6% до 10%.

Для холодного асфальтобетона остаточная пористость допускается от 6% до 10%.

В зависимости от содержания щебня и гравия в горячей смеси их можно классифицировать по типам:

- А — содержит от 50% до 60% щебня;

- Б — от 40% до 50%;

- В — от 30% до 40%.

Кроме того, в зависимости от содержания гравия классифицируются на типы Бх и Вх. Горячие и холодные растворы могут быть типа Г и Гх, то есть, это песок из отсевов дробления или смесь с натуральным песком, если последнего не менее 30%. Типы Д и Дх основаны на натуральном песке или если он смешан с отсевом дробления, но при этом, его содержание не менее 70%.

Таблица маркировки смесей и асфальтобетонов

Примечание. Обработка застывшего асфальта практически идентична таким действиям, как резка железобетона алмазными кругами и алмазное бурение отверстий в бетоне. Но в этом случае лучше ориентироваться на прохладную погоду, так как при жаре битум будет налипать на круги, свёрла и корончатые фрезы, что создаст определённые неудобства в работе.

Заключение

Если укладка асфальтобетонной смеси производится у вас дома — на участке или возле него, то, скорее всего, вам не понадобятся высокоплотные асфальты первой марки. Тем не менее, как мы уже упоминали об этом выше, чтобы максимально продлить эксплуатационный ресурс, важно уделить особое внимание укатке и трамбовке не застывшего раствора.

Экологичность

Цена

Практичность

Внешний вид

Простота изготовления

Трудоемкость при использовании

Итоговая оценка

На данный момент считается самым популярным материалом, используемым для дорожного покрытия. Он достаточно надежен. При этом для больших нагрузок предназначаются маркировки асфальта с наилучшими показателями, например, такие, как М1200. Материал несколько меньшей плотности (М1000) уже не способен выдерживать вес многочисленных машин, поэтому его обычно применяют лишь для прокладки дорожек и тротуаров.

Изначально следует разметить ту территорию, на которой предполагается прокладка асфальта. Все работы будут зависеть от того, для каких целей предполагается использовать покрытие. Так, для «легкой» трассы, по которой не предполагается движения большого потока транспорта, понадобится всего один слой щебня, но вот при постройке магистрали уже необходимо будет использовать как минимум три его слоя.

Фракции укладываются от самой большой к наименьшей и очень тщательно прикатываются катком. На первом этапе необходимо формирование особой подушки, на которой и будет расположен асфальт.

Если необходимо, чтобы покрытие шло вровень с окружающей территорией, то сначала потребуется вырыть нужной глубины котлован, а после укладки в него щебня приступать непосредственно к наливке асфальтовой массы. Все дорожные работы по укладке асфальта проводятся согласно требованиями СНИП и ГОСТа.

Существует два основных способа устройства дорог из асфальта:

- Холодный.

Обычно применим для ремонта, так как он очень быстро схватывается и уже вскоре можно будет использовать покрытие в полной мере;

Обычно применим для ремонта, так как он очень быстро схватывается и уже вскоре можно будет использовать покрытие в полной мере; - Горячий. Применим при прокладывании новой дороги. В данном случае битумная смесь должна быть укатана до того момента, как она начнет остывать.

Расход битума при ремонтировании покрытия должен быть не меньше 0,5 л. А вот расход асфальта при прокладке новой трассы высчитывается отдельно. Здесь необходимо учитывать не только размеры дороги, но и ее структуру, а так же другие дополнительные факторы.

При работе обязательно нужно использовать специальный термометр, позволяющий определить температуру стройматериала. Постоянный контроль этого показателя важен, так как после остывания битум уже будет непригоден для прокладки дороги.

На видео — технология укладки холодного асфальта:

Нанесение пропитки

На данный момент имеется три вида пропиток, входящих в состав дорожного покрытия:

- На основе полимера из акрила.

Одно из дорогостоящих покрытий, которое используют лишь на ограниченных территориях. Например, таких, как теннисные корты. Они обеспечивают высочайшие качества защиты, а так же выпускаются в нескольких цветовых гаммах.

Одно из дорогостоящих покрытий, которое используют лишь на ограниченных территориях. Например, таких, как теннисные корты. Они обеспечивают высочайшие качества защиты, а так же выпускаются в нескольких цветовых гаммах. - Каменноугольная смола. Модифицированное покрытие, которое способно не поддаваться воздействию нефтепродуктов. Благодаря особым составляющим обеспечивается не только долговременная служба, но и качественный цвет.

- Асфальтовая эмульсия. Достаточно распространен и доступен, однако не обеспечивает должной защиты, из-за чего полотно может вскоре потребовать ремонта.

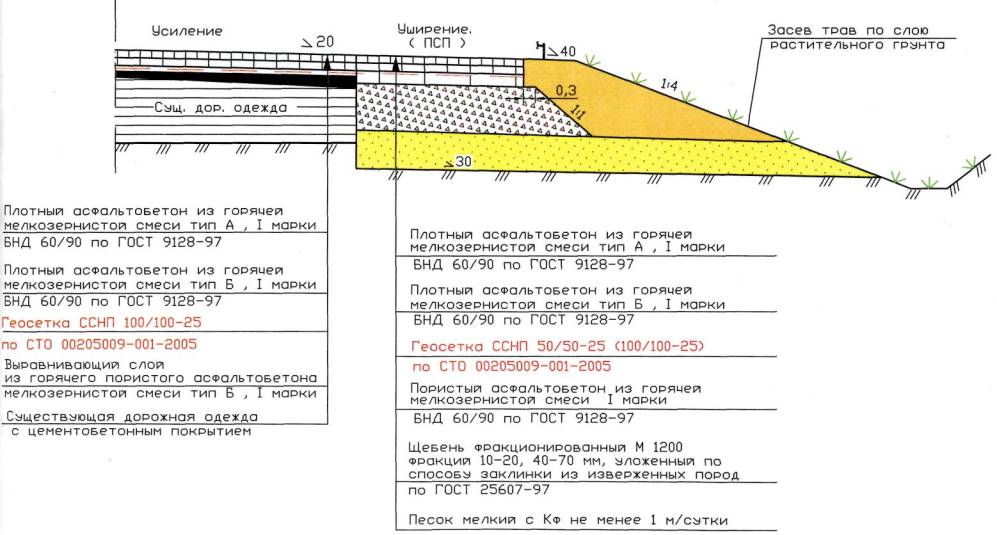

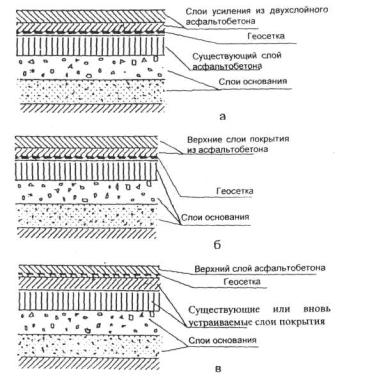

При образовании трещин на проложенном асфальте уже не используют в качестве заливки битумную смесь. Для данной цели применяется герметик, который после посыпается мелкой крошкой цемента. Предотвратить их появление и обеспечить наилучшую прочность позволяет использование специальных сеток под асфальт. При помощи них производится надежная сцепка покрытия, улучшаются и продлевается срок его службы.

Уплотнение — это очень важный этап при прокладке покрытия. Для этой цели возможно использовать специальные машины для укладки: каток, виброплиту или асфальтоукладчик. Каждый из этих видов техники достаточно мобилен, но обладает некоторыми преимуществами перед другими типами укатки. Так, виброплита обладает наилучшей маневренностью, а асфальтоукладчиком можно осуществлять как минимум два типа работ.

На фото — процесс уплотнения покрытия при укладке асфальта

Укладка асфальта своими руками

В частном строительстве, используя асфальт, делают отмостки, устраивают дорожки и тротуары.Помимо этого асфальт возможно применять для формирования кровельного покрытия и проведения внутридворовых работ.

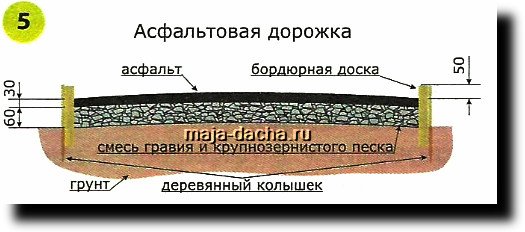

При прокладывании дорожек самостоятельно, работа производится поэтапно:

- Изначально снимается до 30 см почвогрунта и убирается весь мусор;

- Далее устанавливаются бордюры, которые послужат не только дополнительным украшением, но и предотвратят расползание битума;

- На данном этапе создается подушка.

Щебневой слой должен достигать 15 см, после укатки которой можно насыпать более мелкую фракцию щебня и вновь укатать. Последним слоем будет песок. Его достаточно будет 5 см. После создания подобной подушки потребуется залить ее водой и прикатать ручным катком;

Щебневой слой должен достигать 15 см, после укатки которой можно насыпать более мелкую фракцию щебня и вновь укатать. Последним слоем будет песок. Его достаточно будет 5 см. После создания подобной подушки потребуется залить ее водой и прикатать ручным катком; - Горячий асфальт необходимо равномерно раскидать по всему периметру дорожки. Далее для разравнивания бугров необходимо применять швабру-движок, постепенно заполняя все ямки новыми порциями асфальта. Поскольку материал достаточно быстро застывает, необходимо несколько работников, которые будут осуществлять всю работу;

- Когда участок дороги будет заполнен асфальтом и разровнен, необходимо ручным катком уплотнить его. Предварительно потребуется смазать укатчик соляркой, дабы предотвратить прилипание и обеспечить равномерное покрытие. Важно покрыть соляркой все инструменты, которыми производится работа.

Температура асфальта при укладке очень важна. Она не должна опускаться менее 120С, иначе в скором времени покрытие полностью придет в негодность.

При укладке важно производить только прямые движения, реверсивные категорически запрещены. Расход битума в данном случае рассчитывается индивидуально и может составить как 5, так и 10 кг. По окончанию работы вместо пропитки можно использовать специальную краску для асфальта. Она придаст необходимый оттенок. Кроме того можно использовать белую краску для разметки асфальта.

Как правильно положить (уложить) асфальт своими руками расскажет видео:

Ремонт дорожного полотна

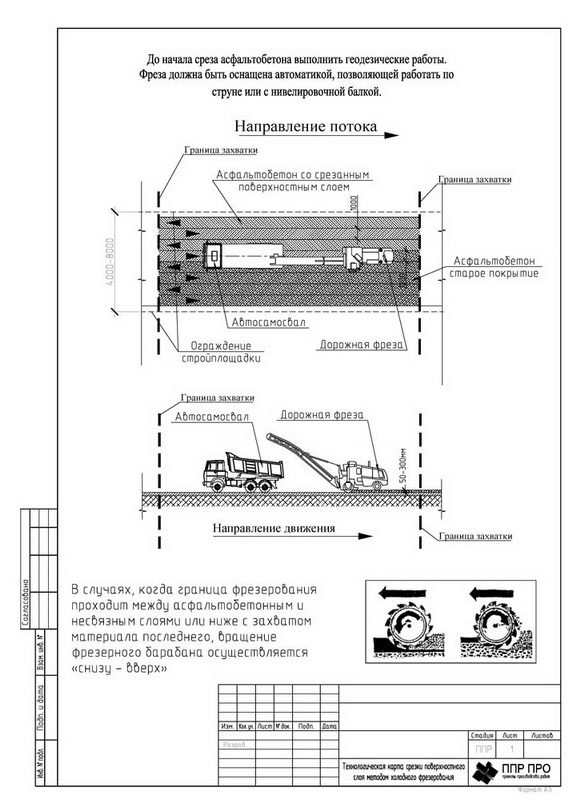

По прошествии некоторого времени битум будет нуждаться в ремонте. Если его осуществлять вовремя, замещая наиболее износившиеся участки, то он прослужит гораздо более долгий срок. Самым важным на этапе ремонтирование является фрезерование. Оно подразумевает под собой снятие старого покрытия при помощи фрезы.

После этого проводится текстурирование поверхности. Горячая методика фрезеровки предполагает сначала разогрев асфальтового покрытия, при холодном же методе это не считается обязательным. Последний практически неотличим по качеству от горячего, но способен в несколько раз облегчить работу.

Последний практически неотличим по качеству от горячего, но способен в несколько раз облегчить работу.

Швонарезчик предназначен так же для снятия покрытия, а так же для нарезки швов. Для перевозки асфальтовой массы используют кохер, который специально изготавливается для этих целей. Он может быть при этом как передвижным, так и стационарным.

Чтобы максимально снизить применение ручного труда, во многих случаях применяют целые автоматизированные системы. Например, для ремонта дорог широко используются машины для снятия асфальта, которые проводят фрезерование и нарезку непригодного покрытия при помощи алмазного диска.

Снятие асфальта швонарезчиком

Ямочный ремонт

Не всегда производится ремонт всего полотна. Чаще всего применяют ямочную методику, технология которой предполагает заполнение всех выбоин и трещин битумной массой. Он может применяться в том случае, когда повреждения не превышают 15% от общего числа дефектов.

Прежде чем приступать к ремонту, потребуется произвести подготовительные работы:

- Разметка.

В данном случае необходимо отмечать не только поврежденный участок, но и некоторое количество целого полотна. Если несколько выбоин располагаются в одном радиусе, то их необходимо окрашивать общим контуром.

В данном случае необходимо отмечать не только поврежденный участок, но и некоторое количество целого полотна. Если несколько выбоин располагаются в одном радиусе, то их необходимо окрашивать общим контуром. - Далее производится демонтаж поврежденного слоя асфальта при помощи, например, отбойного молотка. Лучше всего использовать метод холодного фрезерования, поскольку он позволяет создать ровные стенки.

- На этом этапе производится удаление мусора и крошек покрытия, после чего можно приступать к обработке выбоин при помощи специального битумного состава.

На видео — как кладут асфальт, используя машину для ямочного ремонта УЯР-01:

Оценка материала

Рассмотрев в статье применение асфальтового покрытия и самые важные аспекты его ремонта, можно охарактеризовать его так:

- Применяемые при современном прокладывании покрытий битумы считаются самыми экологичными, по сравнению с подобным материалом прошлых лет;

- Доступен многим слоям населения, но все же достаточно дорог;

- Применим для построения практически всех покрытий.

Дополнительно может использоваться и при постройке сооружений;

Дополнительно может использоваться и при постройке сооружений; - Вводимое в эксплуатацию покрытие обладает достаточно хорошим внешним видом. Со временем битум способен бледнеть, но поддерживать цвет можно при помощи специальных красок;

- Невозможно изготавливать самостоятельно;

- Требует достаточно быстрой сноровки и использования дополнительных рабочих, поскольку может достаточно быстро остынуть и прийти в негодность.

07.08.2017

Принципы уплотнения.

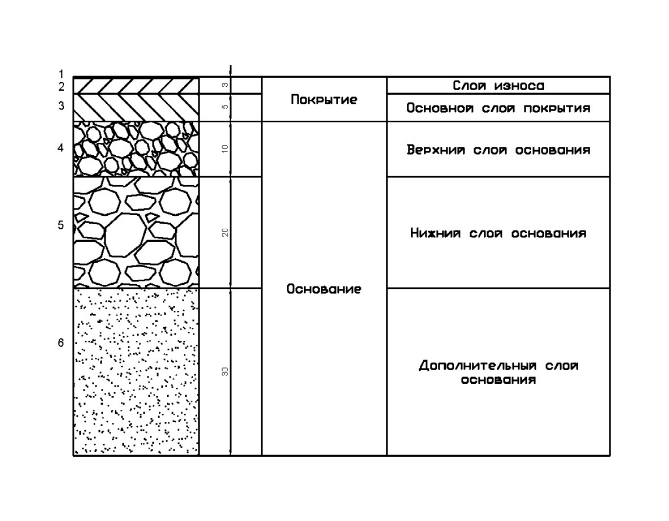

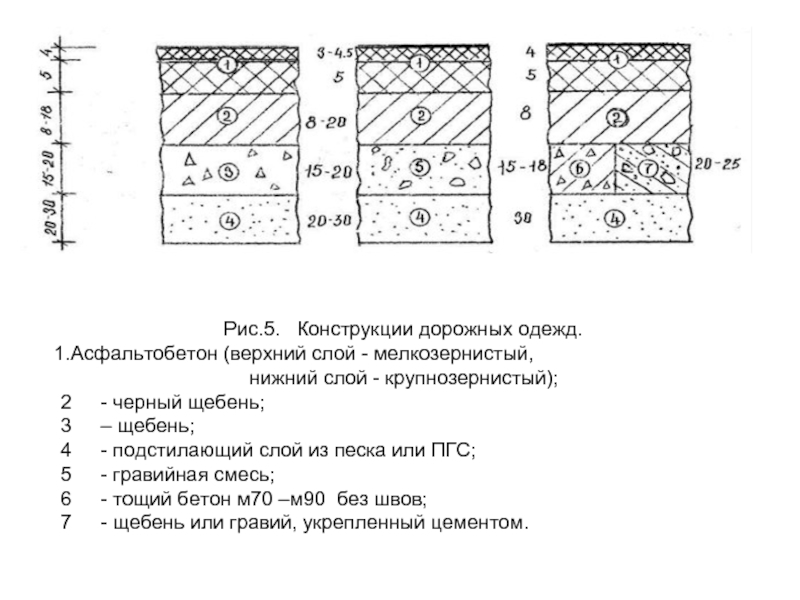

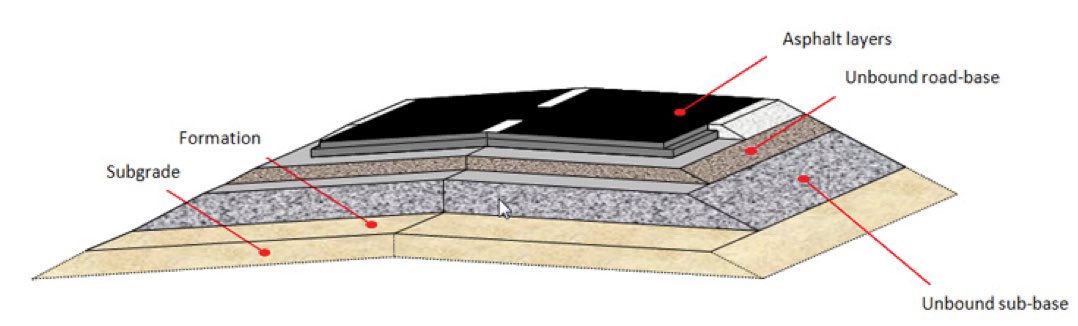

Уплотнение асфальтового покрытия происходит слоями. При соблюдении технологии уплотненный асфальт состоит нескольких слоев:- нижний слой;

- связующий слоя;

- слой износа.

Асфальтобетон должен быть уплотнен до такой степени, чтобы повысилась плотность или снизилась пористость асфальтового слоя. Количество воздушных полостей должно быть снижено до рекомендованных значений, чтобы достичь требуемой степени уплотнения.

В результате обеспечивается улучшенная стабильность слоя и, таким образом, повышается его сопротивляемость деформации. От степени уплотнения также зависит износоустойчивость поверхностного слоя.

Вместе с уплотнительными работами, должна одновременно происходить выравнивание, чтобы обеспечить комфорт во время езды, поэтому слой износа должен иметь сплошную и гладкую поверхность, но обеспечивать максимальное сцепление колес с дорогой.

Асфальтовая смесь может быть различной по составу в зависимости от предназначения (необходимо учитывать характер нагрузки на дорожное полотно) и климатических условий. Именно поэтому рецептура асфальтовых смесей меняется, а вместе с ней и уплотнительные свойства асфальта. На свойства влияет прежде всего состав и размер включаемых в ее состав минеральных компонентов. Еще одним важным компонентом, от которого зависит вязкость, является битум и его температура.

Для дорог с интенсивной эксплуатацией используют смеси с высокой устойчивостью к деформации при нагрузках..jpg) Как правило, в такие смеси включают крупноразмерные минералы, т.е. они содержат большое количество камней крупных фракций, дробленых камней в дробленом песке и густой битумный раствор. Такие смеси весьма тяжелы в уплотнении и требуют большое количество усилий и тяжёлую технику.

Как правило, в такие смеси включают крупноразмерные минералы, т.е. они содержат большое количество камней крупных фракций, дробленых камней в дробленом песке и густой битумный раствор. Такие смеси весьма тяжелы в уплотнении и требуют большое количество усилий и тяжёлую технику.

При накатке дорог с низкой интенсивностью эксплуатации используют смеси с меньшим содержанием камней и значительно большим количеством песка, а также мягкий битумный раствор. Такие смеси легко уплотняются, однако из-за своих характеристик легко могут быть деформированы при укладке, поэтому требуют особого контроля и время на застывание. При нарушении технологического цикла может происходить смещение самого материала или формирование волн на дорожном полотне.

Влияние температуры смеси на уплотнение

На усилия, требуемые для укладки асфальта влияет температура смеси. Как правило уплотнение начинают, когда температура падает до 140-100 градусов и закончено, когда смесь остынет до 100-80 градусов. Такие требования к температуре обусловлены свойствами битума, входящими в состав смесей: чем ниже температура битума, тем больше его вязкость и тем больше усилий потребуется катку для уплотнительных работ. При высоких температурах битум действует как смазка и снижает трение между вальцами катка и минеральными включениями.

Такие требования к температуре обусловлены свойствами битума, входящими в состав смесей: чем ниже температура битума, тем больше его вязкость и тем больше усилий потребуется катку для уплотнительных работ. При высоких температурах битум действует как смазка и снижает трение между вальцами катка и минеральными включениями.Способы уплотнения

На первоначальном этапе предварительное уплотнение производится асфальтоукладчиком. Предварительное уплотнение с помощью этого типа техники оказывает отличное влияние на первоначальный слой и его характеристики, а также способствует более качественной последующей укатке катком, пока температура смеси достаточно высокая. Такая технология позволяет производить укатку за меньшее количество времени, за счет меньшего кол-во проходов катком.Если приступить к укатке без предварительного уплотнения, то можно нарушить раномерность покрытия, если каток окажется слишком большой массы, а то и вызвать смещение материала. Если все-таки производится укладка катком, то рекомендуется в первые два прогона тандемными катками не использовать режим вибрации.

За счет собственной массы катка, происходит статическое уплотнение асфальта, для этих целей используют и тандемные и катки на пневмоколесах, однако они дают довольно слабое уплотнение по сравнению с вибрационными катками. Тандемные катки уплотняют за счет линейной нагрузки (кг/см) вальца, а пневмоколесные за счет нагрузки от колес (т) и давления воздуха в колесах (Мпа).

Использование этих двух типов целесообразно только после предварительно уплотнения асфальтоукладчиком, или при необходимости уложить тонкий слой (слой износа) или асфальт с высокой пористостью.

Пневматические катки хорошо показали себя на предварительном профилировании и уплотнении мягких смесей или для уплотнения покрытия дорог с малой интенсивностью движения. В ходе работы пневмокатка смесь равномерно распределяется, а поверхностные поры заполняются.

Вибрационные катки широко применяются за счет отличных рабочих характеристик и качественного уплотнения. Им требуется меньшее количество проходов. , за счет чего значительно экономится время. Вибрация от катка снижает трение материала внутри смеси, а за счетмассы катка и динамической нагрузки плотность асфальтового покрытия растет. Таким образом для виброкатка ключевыми показателями являются масса и показатели вибрации: частота и амплитуда.

, за счет чего значительно экономится время. Вибрация от катка снижает трение материала внутри смеси, а за счетмассы катка и динамической нагрузки плотность асфальтового покрытия растет. Таким образом для виброкатка ключевыми показателями являются масса и показатели вибрации: частота и амплитуда.

Если предстоит уплотнить покрытие из нескольких слоев, то использую тяжелые тандемные виброкатки, которые способны выдавать различные амплитуды и частоты вибрации вальцов.

Рабочая скорость для таких катков колеблется от 3 до 6 км/ч.

Однако использовать виброкатки нужно с осторожностью, так как большое количество проходов может привести к разрыхлению материала и нарушению структуры покрытия за счет избыточной вибрации.

Уплотнение катками с использованием автоматизированной системой контроля степени уплотнения (АСФАЛЬТ МЕНЕДЖЕР) ASPHALT MANAGER

Для контроля степени уплотнения и регулировки требуемого усилия используются автоматизированные системы.Благодаря такому инструменту, оператор имеет возможность работать в автоматическом режиме без дополнительных регулировок в ходе работы. Уплотнительная техника с АСФАЛЬТ МЕНЕДЖЕР регулируется автоматически и непрерывно отслеживает текущие условия и при необходимости изменяет величину и амплитуду вибрации. Как следствие, применение системы дает возможность избежать повреждения слоя основания и разрушения структуры асфальтового слоя. Помимо автоматического режима, каток позволяет оператору выбирать определенное направление вибрации в ручном режиме, их всего шесть (от вертикального до горизонтального (подобно осцилляции).

Уплотнительная техника с АСФАЛЬТ МЕНЕДЖЕР регулируется автоматически и непрерывно отслеживает текущие условия и при необходимости изменяет величину и амплитуду вибрации. Как следствие, применение системы дает возможность избежать повреждения слоя основания и разрушения структуры асфальтового слоя. Помимо автоматического режима, каток позволяет оператору выбирать определенное направление вибрации в ручном режиме, их всего шесть (от вертикального до горизонтального (подобно осцилляции).

Катки с системой АСФАЛЬТ МЕНЕДЖЕР способны выполнять широкий спектр задач по уплотнению асфальтовых покрытий. Благодаря возможности выбирать различные режимы, такие катки могут использоваться при работах вблизи или внутри зданий чувствительных к вибрациям (например, многоуровневые паркинги). Для уплотнения асфальтовых покрытий мостов рекомендуется ручной режим с горизонтально направленной вибрацией.

Основные преимущества: Универсальное применение, качественное уплотнения без разрушения материала основания, уплотнение равномерным слоем благодаря непрерывному изменению усилия уплотнения, гладкость и однородность структуры асфальтового слоя, возможность уплотнения участков, расположенных у края дорожного полотна, а также стыков. Отлично подходит для укладки асфальтовых покрытий на мостах, а также в непосредственной близости от чувствительных к вибрациям сооружений. Есть возможность измерения степени уплотнения и температуры во время работы.

Отлично подходит для укладки асфальтовых покрытий на мостах, а также в непосредственной близости от чувствительных к вибрациям сооружений. Есть возможность измерения степени уплотнения и температуры во время работы.

Оборудование для уплотнения

Ручное оборудование для уплотнения | |

| | Вибротрамбовки (трамбовки) относятся к средствам малой механизации. основная сфера их применения — это ограниченные пространства внутри зданий, на территориях, прилегающих к стенам, заборам, коммуникационным элементам (например, люки) и т.д. Вес таких трамбовок чаще всего не превышает 60-80 кг и оснащаются 4-тактным бензиновым или, реже, дизельным двигателем. Кривошипный привод передает быстрые вертикальные возвратно-поступательные движения к башмаку трамбовки. |

| | Виброплиты также относятся к малой механизации и используются для уплотнения небольших площадок в ограниченном пространстве, они бывают прямоходные и реверсивные, их масса колеблется в диапазоне 50-150кг, а рабочая ширина- от 45 до 60 см. Они оснащаются бензиновыми или дизельными двигателями. Вибратор направленного действия приводится в действие через клиновой ремень и центробежную муфту. Управление движением происходит за счет регулировки направления действия вибратора. Они оснащаются бензиновыми или дизельными двигателями. Вибратор направленного действия приводится в действие через клиновой ремень и центробежную муфту. Управление движением происходит за счет регулировки направления действия вибратора. |

| | Масса сопровождаемых катков составляет 600-1000 кг, а рабочая ширина – от 60 см до 75 см. Привод вальцов либо механический – с помощью двухступенчатого редуктора, либо гидростатический, они работают с двойной вибрацией. |

| | Легкие с рамой на шарнирном соединении выпускаются массой от 1,3 до 4.2 т, рабочей шириной от 80 см до 138 см. оба вальца катка оснащены гидростатическим приводом и вибросистемой. |

| | В основе конструкции вибровалец и комплект колес. Они отлично подходят для уплотнения асфальта на поверхностях под уклоном, а также для ремонтных работ и укатки пешеходных дорожек и автостоянок. Комбинированные катки производятся массой от 1,5 до 2,5т, а также от 7 до 10 т. |

| | Управляемая/качающаяся передняя осью и неподвижный задний мост – преимущество конструкции пневмоколесных катков. Для увеличения массы может быть задействован балласт массой до 10т, при этом общая масса может быть увеличена до 24-27 т соответственно. Уплотнение происходит статически, за счет собственной массы машины, а также перемешивания смеси и прогибанию колес. |

| | У масса может достигать 7-14т при рабочей ширине 1,50 м, 2,00м и 2,13 м; они предназначены для средних и крупных строительных объектов. Вибрация может осуществляться на передний, задний или сразу на оба вальца, а сами они могут быть цельные и разрезные. Они всегда следуют один за другим, даже при выполнении поворотов(влево/вправо). В стандартном исполнении вальцы оснащены крабовым ходом со смещением самих вальцов до 120 мм в обе стороны. Крабовый ход значительно облегчает уплотнение у краев покрытия, а также дает возможность огибать боковые препятствия. |

| | Тандемные катки с управляемыми вальцами выпускаются массой от 7 до 10 т, рабочей шириной 1,50 м и 1,68 м. Такие катки оснащены гидростатическим приводом вальцов и вибросистемы. Вибрация может передаваться на передний и /или задний валец, а сами вальцы могут быть цельные и разрезные. Катки с управляемыми вальцами оснащены электрической системой управления с возможностью выбора настроек: Диагональный ход (влево/вправо), поочередная работа передним \ задним управляемым вальцом, синхронное работа обоими вальцами, или управление передним \задним вальцом в автоматическом режиме, в зависимости от направления движения |

На катках с управляемыми вальцами они могут поворачиваться одновременно (синхронное управление) или каждый по отдельности (передний или задний), а также позволяют двигаться крабовым ходом (со смещением вальцов до 120 мм). Такие катки оптимально подходят для работы как на небольших площадках (перекрестки, кольцевые развязки, резкие повороты), так и для работы на больших строительных объектах (автомагистрали и автострады).

У катков с управляемыми вальцами возможность движения «крабовым ходом» является преимуществом. «Крабовый ход» позволяет распределять массу катка на большую площадь, при этом сам каток не сильно заглубляется. При использовании такого метода, значительно упрощается начальное уплотнение чувствительных материалов с высокой температурой асфальта, а также возможна «утюжка» больших участков, а сам центр тяжести катка смещен от нестабильного края асфальтового покрытия.

В тандемных катках с шарнирно-сочлененной рамой вальцы соединены между собой с помощью центрального шарнира.

Конструкция позволяет вальцам двигаться по одной траектории даже при выполнении поворотов. В режиме «крабового хода» задний валец смещен относительно переднего влево или вправо. Из-за особенностей конструкции вальцы могут быть смещены относительно друг друга.

Выгоды от использования «крабового хода» очевидны: это и возможность работы вблизи бордюрных камней или вплотную к стенам зданий или ограждениям, рациональная работа с конусом уплотнения края покрытия, а также возможность избежать образование следов от вальца с острыми кромками на поверхности асфальта.

Рекомендуем также

Использование новых технологий в асфальтировании

Посетить образовательную сессию «Использование новых технологий в асфальтировании» во вторник, 10 марта 2020 г., с 15:00. — 4:00 дня. на выставке CONEXPO-CON/AGG.

ЗАРЕГИСТРИРОВАТЬСЯ

Не всегда легко производить дорожное покрытие неизменно высокого качества. Две новые технологии, которые могут помочь в этой области, — это тепловидение, которое измеряет температуру мата за асфальтоукладчиком, и интеллектуальное уплотнение.Они могут предоставить бригадам укладчиков и инженерам информацию, которая может быть использована для повышения согласованности операций укладки и уплотнения.

Тим Ковальски, менеджер по поддержке приложений Hamm, говорит, что обе технологии заслуживают внимания сами по себе, но обе они также могут дать нам более широкое понимание того, как управлять технологиями в нашем бизнесе.

Что такое тепловидение?

использует тепловидение и инфракрасный (ИК) стержень, который свисает с задней части асфальтоукладчика, сразу за выглаживающей плитой, и использует инфракрасные датчики для контроля температуры дорожного покрытия.Количество датчиков варьируется в зависимости от ширины укладки. Эти датчики предоставляют информацию о температуре в режиме реального времени, а система сохраняет данные для последующего анализа.

Что такое интеллектуальное уплотнение?

Интеллектуальное уплотнение дебютировало в 2007 году, получило более широкое распространение, начиная с 2011 года, и теперь используется примерно в 1000 проектах каждый год. Инструмент предоставляет информацию, необходимую для оптимального уплотнения мата при минимизации чрезмерного уплотнения. Это снижает стоимость и улучшает долгосрочные эксплуатационные характеристики дорожного покрытия.Систему можно заказать на заводе или позже установить на катки Hamm. Hamm также предоставляет портал-шлюз, чтобы системы Topcon и Trimble могли использовать датчики Hamm OE.

Извлеченные уроки технологии

Вот пять главных уроков, извлеченных из этих технологий укладки, которые мы можем применить к нашему использованию технологий в целом.

1. Знайте требования вашего рынка. «Разные штаты предъявляют разные требования к тепловизору, — говорит Ковальски. «Некоторые просто заинтересованы, некоторые находятся в стадии испытаний и испытаний, некоторым это требуется, но только для конкретных проектов.Он говорит, что, скорее всего, пройдет от трех до пяти лет, прежде чем большинство агентств начнут требовать данные, которые предоставляет тепловидение.

2. Ознакомьтесь с ограничениями. «Я предпочитаю термин «картирование GPS» термину «интеллектуальное уплотнение», — говорит Ковальски. оператор и подрядчик должны внести коррективы на основе этой информации.

3. Разобраться с данными. Интеллектуальное уплотнение предоставляет информацию о количестве проходов, жесткости и температуре. Знайте, что означают цифры. «Тепловизионное изображение может выявить два типа проблем, — говорит Ковальски, — спорадические или постоянные». Спорадические проблемы могут возникать из-за количества остановок, которые делает асфальтоукладчик, количества используемых грузовиков, процедур разгрузки и многого другого. Примером постоянной проблемы может быть полоса на мате, которая указывает на возможные проблемы с настройкой асфальтоукладчика.

Знайте, что означают цифры. «Тепловизионное изображение может выявить два типа проблем, — говорит Ковальски, — спорадические или постоянные». Спорадические проблемы могут возникать из-за количества остановок, которые делает асфальтоукладчик, количества используемых грузовиков, процедур разгрузки и многого другого. Примером постоянной проблемы может быть полоса на мате, которая указывает на возможные проблемы с настройкой асфальтоукладчика.

4. Смотреть в будущее. Инфракрасные стержни были первым шагом в области тепловидения и были настоящим благом для отрасли, когда они были представлены, но их точность отображения и возможности сбора данных теперь затмеваются новыми технологиями, в которых используются инфракрасные камеры и более сложные датчики. Если у вас есть ИК-бар, подумайте об обновлении. Если нет, подумайте о том, чтобы пропустить это устройство и начать с более сложной системы. Что касается интеллектуального уплотнения, многие подрядчики внедряют его сейчас, даже если в настоящее время на их рынке это не требуется. «Они знают, что в конечном итоге это станет требованием, и они хотят иметь оборудование и опыт, когда этот день наступит», — говорит Ковальски.

«Они знают, что в конечном итоге это станет требованием, и они хотят иметь оборудование и опыт, когда этот день наступит», — говорит Ковальски.

5. Поймите свои агентства. Они не подрядчики и у них нет мышления подрядчика. «Им может потребоваться информация, полученная с помощью тепловидения или интеллектуальной системы уплотнения, — говорит Ковальски, — но они не анализируют ее в конце каждого дня. Скорее всего, они не будут смотреть на него до конца недели или даже до конца проекта.«И данных нет, чтобы служить основанием для обвинения агентства. «Как тепловизионное изображение, так и интеллектуальное уплотнение являются инструментами сбора данных, позволяющими агентствам и подрядчикам получать, получать доступ и анализировать информацию, связанную с проектом, вместе, чтобы лучше строить будущие проекты».

Ковальски проведет образовательную сессию «Использование новых технологий в асфальтировании» на выставке CONEXPO-CON/AGG 2020 в Лас-Вегасе во вторник, 10 марта, с 15:00 до 16:00.

17.02.2020

Как технологии изменили то, как мы прокладываем дороги

Развитие технологий играет важную роль в повседневной жизни.От телефонов и телевизоров до кухонной техники и транспортных средств — все мы используем технологии и часто ищем новейшие и лучшие модели.

Однако, когда речь заходит об асфальтобетонной промышленности, вы, вероятно, не задумываетесь о том, какую роль играют новые технологии в процессе ремонта и укладки асфальтового покрытия. Но пока вы в восторге от новейшего планшета, появившегося на рынке, мы в восторге от новой технологии профилирования и откосов, а также передовых технологий в асфальтобетонных смесях.

Взгляните ниже на нашу инфографику, в которой показаны устаревшие и новые подходы к укладке асфальтового покрытия в Милуоки, Вокеше и Мэдисоне.Вы можете быть удивлены , узнав обо всех удивительных вещах, которые наша команда подрядчиков по укладке асфальта из компании Wolf Paving может делать с помощью новой технологии укладки.

Подготовка места:

Оценка и расшифровка высоты и глубины для определения подходящих планов дренажа для укладки асфальта.

Устарело: Чтобы установить уклон, подрядчики должны были смотреть через стекло площадки или проходить. Будет использоваться отвес, и подрядчик просматривает переход или небольшой прицел, чтобы найти цель, которая представляла собой линкерный стержень.

Новинка: Проход с лазерным наведением позволяет бригаде укладчиков определять высоту на больших расстояниях с помощью лазерной технологии. Подрядчики могут снимать высоты и уклоны, чтобы наилучшим образом определить план дренажа. Эта технология позволяет компании Wolf Paving точно и эффективно определять уклон и уклон для обеспечения точного дренажа участка.

Удаление и отрыв:

Полное удаление старого асфальта или бетона важно для начала проекта по укладке асфальта с нуля.

Устарело: Мотопила с 14-дюймовым алмазным диском исторически использовалась для распила старой поверхности, чтобы ее можно было удалить.

Новинка: Новая гидравлическая технология Road Hog позволяет специалистам по укладке дорожного покрытия быстро вырезать 2-дюймовые траншеи на старых поверхностях, что сокращает время удаления и экономит деньги на проекте в целом. Эта технология позволяет Wolf Paving экономить деньги клиентов и более эффективно работать на строительной площадке.

Автоматический контроль уровня и уклона:

С чистого листа, чтобы начать проект, транспорт с лазерным наведением программирует сетку, которая используется для автоматической планировки подстилающего слоя и укладки асфальта для обеспечения надлежащего дренажа.

Устарело: Грейдеры и катки традиционно не имели автоматических настроек планировки, которые могли бы проверять уклон и уклон для создания надлежащего дренажа.

Новинка: Новое оборудование, такое как автогрейдер, оснащено автоматическим контролем уровня и уклона, что позволяет специалистам по укладке дорожного покрытия следовать установленной сетке планировки. Это устраняет много человеческих ошибок в процессе сортировки с автоматическим грейдерным лезвием, которое следует точным процентам, чтобы обеспечить правильный уклон и дренаж.Эта технология позволяет компании Wolf Paving гарантировать, что дренаж и сток воды не повлияют на асфальтовое покрытие.

Это устраняет много человеческих ошибок в процессе сортировки с автоматическим грейдерным лезвием, которое следует точным процентам, чтобы обеспечить правильный уклон и дренаж.Эта технология позволяет компании Wolf Paving гарантировать, что дренаж и сток воды не повлияют на асфальтовое покрытие.

Базовая оценка:

Прежде чем можно будет укладывать асфальтовое покрытие, основание должно быть испытано, чтобы убедиться, что оно обеспечивает прочную опорную конструкцию, целостность и долговечность.

Устаревший: Во всех проектах по укладке укладывается и уплотняется основание, после чего можно начинать укладку. Однако без каких-либо испытаний невозможно гарантировать, что все основание является структурно прочным и способным выдержать асфальт и постоянное движение транспорта.Небольшие очаги неустойчивого подстилающего слоя могут вызвать серьезные проблемы с асфальтовым покрытием и привести к дорогостоящему ремонту.

Новинка: Использование контрольного ролика и испытания плотности ядер для определения долговечности подстилающего слоя — лучший способ обеспечить целостность подстилающего слоя. Контрольный вал включает в себя прогон полностью загруженного четырехосного грузовика весом 72 000 фунтов по всей поверхности, чтобы найти области, в которых основание прогибается более чем на 1 дюйм. Испытание на уплотнение ядерной плотности оценивает плотность материала.Идеальная плотность/уплотнение составляет 99%. В сочетании эти два метода испытаний позволяют Wolf Paving стоять за основанием и асфальтовым покрытием, зная, что оно прочное и твердое.

Контрольный вал включает в себя прогон полностью загруженного четырехосного грузовика весом 72 000 фунтов по всей поверхности, чтобы найти области, в которых основание прогибается более чем на 1 дюйм. Испытание на уплотнение ядерной плотности оценивает плотность материала.Идеальная плотность/уплотнение составляет 99%. В сочетании эти два метода испытаний позволяют Wolf Paving стоять за основанием и асфальтовым покрытием, зная, что оно прочное и твердое.

Ремонт подрезки:

Для ремонта поврежденных участков подстилающего слоя подрезка часто используется для ремонта одного участка в пределах большей асфальтовой поверхности.

Устарело: Традиционный и дорогостоящий метод устранения подрезки заключается в том, чтобы вырыть землю на 2-3 фута и повторно заполнить участок заполнителем и камнем, чтобы восстановить опорную конструкцию основания.

Новинка: Использование ткани или георешетки означает, что для ремонта Wolf Paving необходимо копать грунт на глубину всего 18 дюймов. Георешетка используется в качестве моста для обеспечения поддержки основания без дополнительных затрат на заполнение большой ямы дорогостоящим заполнителем. Это значительно экономит время и деньги и обеспечивает устойчивые результаты улучшения структурной целостности асфальтового покрытия.

Георешетка используется в качестве моста для обеспечения поддержки основания без дополнительных затрат на заполнение большой ямы дорогостоящим заполнителем. Это значительно экономит время и деньги и обеспечивает устойчивые результаты улучшения структурной целостности асфальтового покрытия.

Асфальтовые заводы и ежедневный контроль качества:

Асфальтовые заводы перерабатывают и производят асфальтовое покрытие и продают его генеральным подрядчикам и компаниям по укладке дорожного покрытия.Установки для испытаний асфальта имеют возможность проверять материалы дорожного покрытия, от уровня влажности песка и заполнителя до самого асфальта.

Устарело: Использование покупного асфальта, не предназначенного специально для местного климата. Кроме того, материалы для мощения не тестируются, чтобы гарантировать качество используемых продуктов.

Новое: Компания Wolf Paving управляет двумя заводами по производству асфальта в Окономовоке и Сан-Прери. Это позволяет Wolf Paving гарантировать качество производимых асфальтовых смесей, а также позволяет Wolf Paving изготавливать смеси по индивидуальному заказу в соответствии с конкретными климатическими условиями или требованиями проекта.Кроме того, компания Wolf Paving располагает собственными испытательными лабораториями для обеспечения качества на каждом этапе технологического процесса. Благодаря испытаниям на месте компания Wolf Paving может гарантировать получение надлежащих асфальтобетонных смесей на основе данных, поступающих в режиме реального времени.

Это позволяет Wolf Paving гарантировать качество производимых асфальтовых смесей, а также позволяет Wolf Paving изготавливать смеси по индивидуальному заказу в соответствии с конкретными климатическими условиями или требованиями проекта.Кроме того, компания Wolf Paving располагает собственными испытательными лабораториями для обеспечения качества на каждом этапе технологического процесса. Благодаря испытаниям на месте компания Wolf Paving может гарантировать получение надлежащих асфальтобетонных смесей на основе данных, поступающих в режиме реального времени.

Профилактическое обслуживание:

Профилактическое обслуживание может почти удвоить срок службы асфальтового покрытия.

Устарело: Укладка асфальтового покрытия без последующей заделки трещин, герметизации и общего профилактического ремонта.

Новинка: Составление графика профилактического обслуживания вместе с клиентами может помочь продлить срок службы асфальтового покрытия. Информирование клиентов о преимуществах регулярного технического обслуживания, позволяющих снизить затраты, является ключевым компонентом, помогающим клиентам получить максимальную отдачу от своего асфальтового покрытия. Этот ключевой образовательный компонент позволяет Wolf Paving предоставлять не только качественный продукт, но и качественный опыт с долгосрочными результатами.

Информирование клиентов о преимуществах регулярного технического обслуживания, позволяющих снизить затраты, является ключевым компонентом, помогающим клиентам получить максимальную отдачу от своего асфальтового покрытия. Этот ключевой образовательный компонент позволяет Wolf Paving предоставлять не только качественный продукт, но и качественный опыт с долгосрочными результатами.

Хотите узнать больше о том, как Wolf Paving может вам помочь?

Свяжитесь с нами сегодня для бесплатной оценки мощения!

Wolf Paving предлагает профессиональные услуги по укладке тротуарной плитки от Милуоки до Мэдисона и повсюду между ними, включая все районы вокруг: Сан-Прери, Окономовок и Вокеша.Никогда не рано и не поздно запросить бесплатную смету укладки.

Позвоните в Wolf Paving сегодня. Для района Милуоки позвоните нам по телефону 262-965-2121. В районе Мэдисона позвоните нам по телефону 608-249-7931.

Новые технологии могут улучшить характеристики дорожного покрытия

Доктор Эндрю Ханц, доктор философии.

В асфальтовую промышленность пришли большие данные. Термин «большие данные» — это относительно новое модное слово, используемое для описания чрезвычайно больших наборов данных, которые подвергаются компьютерному анализу для выявления закономерностей и тенденций.

Вычислительная мощность и возможности улучшают аналитику и стали доминировать в том, как широкий спектр отраслей принимает решения. Если бы их попросили привести примеры «больших данных» и аналитики, многие, вероятно, сослались бы на спортивные команды, социальные сети или технологических гигантов, таких как Amazon и Google. Менее распространенным ответом была бы асфальтовая промышленность.

Однако цифровая эпоха привела к развитию интеллектуальных систем, которые позволяют пользователям контролировать укладку и уплотнение асфальтобетонных смесей в режиме реального времени из любого места.Есть возможность использовать эту информацию для улучшения качества дорожного покрытия.

Плотность — это основной параметр, используемый для оценки качества дорожного покрытия. Недавние исследования, проведенные Федеральным управлением автомобильных дорог (FHWA), пришли к выводу, что увеличение плотности на один процент соответствует увеличению срока службы дорожного покрытия на 10 процентов. Плотность зависит от материалов и качества изготовления. Традиционно плотность оценивалась исключительно на основе локальных измерений конечного продукта. Интеллектуальные строительные системы обеспечивают более глобальное представление о процессе укладки и стимулируют передовые методы работы, контролируя подачу смеси и ее уплотнение во время строительства.

Недавние исследования, проведенные Федеральным управлением автомобильных дорог (FHWA), пришли к выводу, что увеличение плотности на один процент соответствует увеличению срока службы дорожного покрытия на 10 процентов. Плотность зависит от материалов и качества изготовления. Традиционно плотность оценивалась исключительно на основе локальных измерений конечного продукта. Интеллектуальные строительные системы обеспечивают более глобальное представление о процессе укладки и стимулируют передовые методы работы, контролируя подачу смеси и ее уплотнение во время строительства.

Конкретными технологиями являются установленный на асфальтоукладчике блок термического профилирования (PMTP) и интеллектуальные катки с функцией уплотнения. В настоящее время оборудование внедряется после использования в различных демонстрационных и пилотных проектах с середины 2000-х годов.

Для катков PMTP и IC (интеллектуальное уплотнение) в проекте требуется устройство GPS (система глобального позиционирования) для отслеживания различных аспектов строительства и соотнесения их с пространственным положением. Они также включают цифровой дисплей, установленный на оборудовании.Сбор данных — это непрерывный процесс, в котором участвуют как минимум три источника данных. Показания с обоих устройств и данные о местоположении экспортируются непосредственно в облако и вводятся в аналитическое программное обеспечение под торговой маркой Veta.

Они также включают цифровой дисплей, установленный на оборудовании.Сбор данных — это непрерывный процесс, в котором участвуют как минимум три источника данных. Показания с обоих устройств и данные о местоположении экспортируются непосредственно в облако и вводятся в аналитическое программное обеспечение под торговой маркой Veta.

Программное обеспечение выполняет анализ для определения соответствия спецификациям, связанным с распределением температуры мата и охватом роликов. По сравнению с современной практикой этот процесс представляет собой значительный прогресс, поскольку сигналы от машины можно обрабатывать и анализировать без какого-либо взаимодействия с пользователем.Кроме того, существующая система позволяет вручную вводить обычные одноточечные данные (например, плотность ядра), поэтому традиционные данные можно комбинировать с глобальной информацией от интеллектуальных строительных систем.