состав, технология, как делают, процесс получения сухим способом и не только, схема изготовления, печи и прочее оборудование

Цемент. Фото Аксон

Выполнение любых строительных работ невозможно без применения универсального материала — цемента различных видов и марок, который используется для приготовления бетонных растворов, кладочных и штукатурных смесей, при производстве железобетонных изделий. Цемент успешно используется для решения декоративных задач. Поделки и фигурки из цемента находят применения для интересного и нестандартного оформления интерьера и придомовых территорий. Цемент является настолько привычным материалом, что многие не задумываются над вопросом — каким образом он производится?

Изготовление, из чего: цементный клинкер, что это и прочие компоненты

Цемент получают посредством тонкого измельчения клинкера и гипса. Клинкер представляет собой промежуточный продукт производства цемента, получаемый путем равномерного обжига до спекания сырьевой смеси из известняка и глины. Обжиг сырьевой смеси производится при температуре до +1500 градусов в течение 2-4 часов. При измельчении клинкера в состав вводятся добавки: гипс для регулирования сроков схватывания, активные минеральные добавки, объем которых не превышает 15%, для улучшения отдельных свойств готовой продукции.

Обжиг сырьевой смеси производится при температуре до +1500 градусов в течение 2-4 часов. При измельчении клинкера в состав вводятся добавки: гипс для регулирования сроков схватывания, активные минеральные добавки, объем которых не превышает 15%, для улучшения отдельных свойств готовой продукции.

Цемент. Фото Евроцемент Груп

В процессе изготовления возможно применение и других добавок, в частности, окислы кальция, фосфора, магния, соли. Они присутствуют в составе в небольшом количестве. Их внесение позволяет получить цемент с определенными характеристиками: кислотостойкость, жаропрочность и другие. В зависимости от количества добавок различают несколько видов цемента.

Состав портландцемента и прочих видов

Портландцемент является наиболее распространенной модификацией. Предоставляя общую информацию о цементе производители, поставщики и различные источники имеют в виду именно портландцемент. Материал получают посредством спеканием сырьевой смеси из глины (22-25%) и известняка (75-78%). Химический состав клинкера портландцемента варьируется в широких пределах. Основными окислами являются окись кальция (CaO) в количестве 63-66%, двуокись кремния (SiО2) — 21-24%, окись алюминия Аl2O3 (4-8%) и окись железа Fe2O3 (2-4%), общее содержание которых чаще всего достигает 95-97%. Кроме этого, в малом объеме присутствуют примеси окиси магния MgО (не более 5%), серный ангидрит SO3 (максимум 1%), двуокись титана ТiО2 и окись хрома Cr2O3 в количестве от 0,2 до 0,5%, щелочи Na2O и K2O (0,4-1%) и др.

Химический состав клинкера портландцемента варьируется в широких пределах. Основными окислами являются окись кальция (CaO) в количестве 63-66%, двуокись кремния (SiО2) — 21-24%, окись алюминия Аl2O3 (4-8%) и окись железа Fe2O3 (2-4%), общее содержание которых чаще всего достигает 95-97%. Кроме этого, в малом объеме присутствуют примеси окиси магния MgО (не более 5%), серный ангидрит SO3 (максимум 1%), двуокись титана ТiО2 и окись хрома Cr2O3 в количестве от 0,2 до 0,5%, щелочи Na2O и K2O (0,4-1%) и др.

Портландцемент. Фото Вимос

Глиноземистый цемент отличает ускоренное твердение, химический состав выглядит следующим образом: окись кальция — 35-43; двуокись кремния — 5-10; окись алюминия — 39-47; окись железа — 2-15 и другие оксиды в количестве 1,5-2,5%. В результате в готовом продукте преобладают низко-основные алюминаты кальция.

Магнезиальный. Основным компонентом является оксид магния, добавляющий материалу прочности и повышающий адгезию к древесине, может быть получен из магнезита или доломита посредством прокаливания с последующим помолом. Кроме этого, составляющими являются хлорид магния и сульфат натрия, применяющиеся в качестве затворителя.

Кроме этого, составляющими являются хлорид магния и сульфат натрия, применяющиеся в качестве затворителя.

Кислотоупорный. Основным компонентом является гидросиликат натрия, смесь кварцевого песка и кремнефтористого натрия.

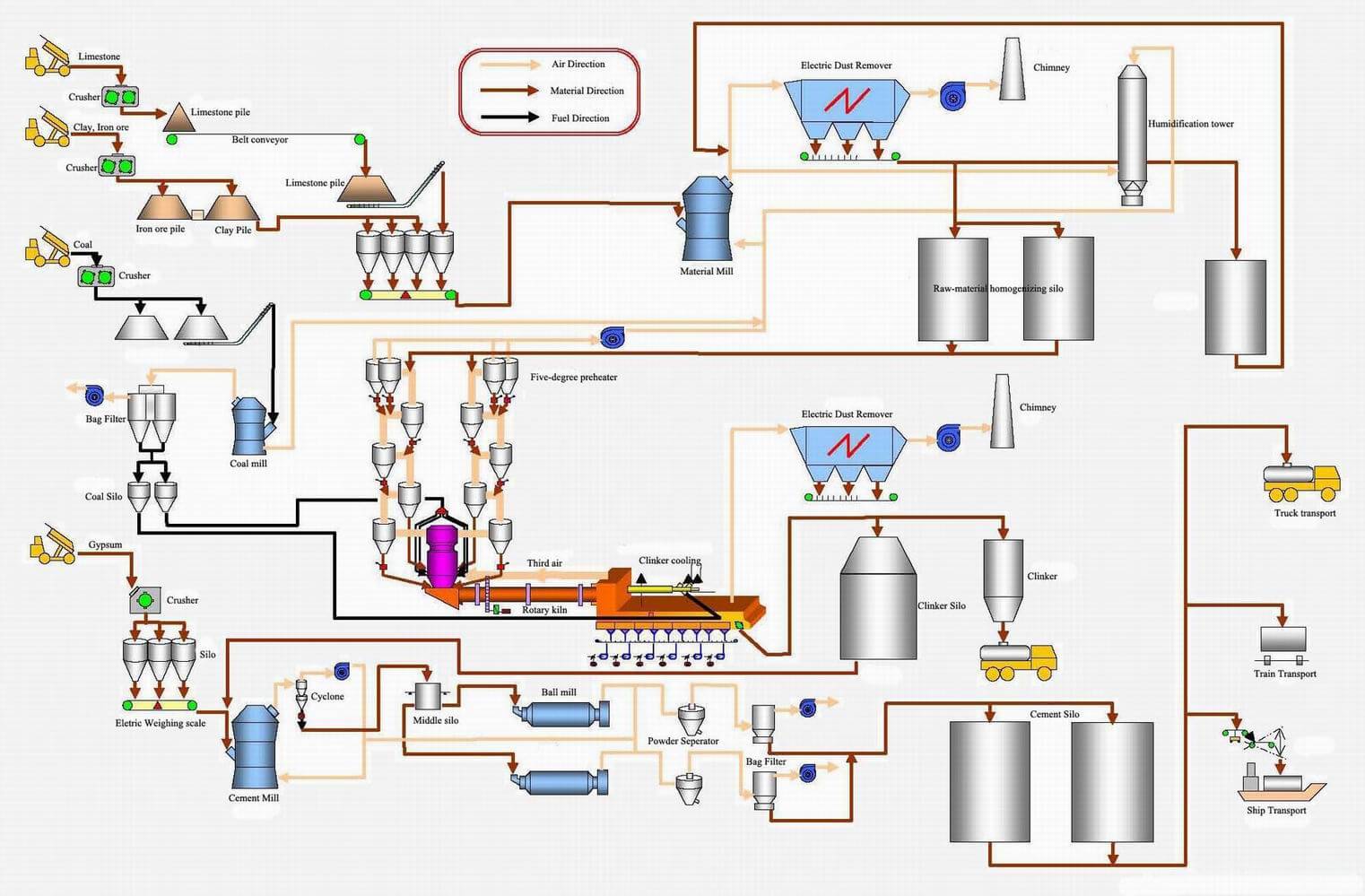

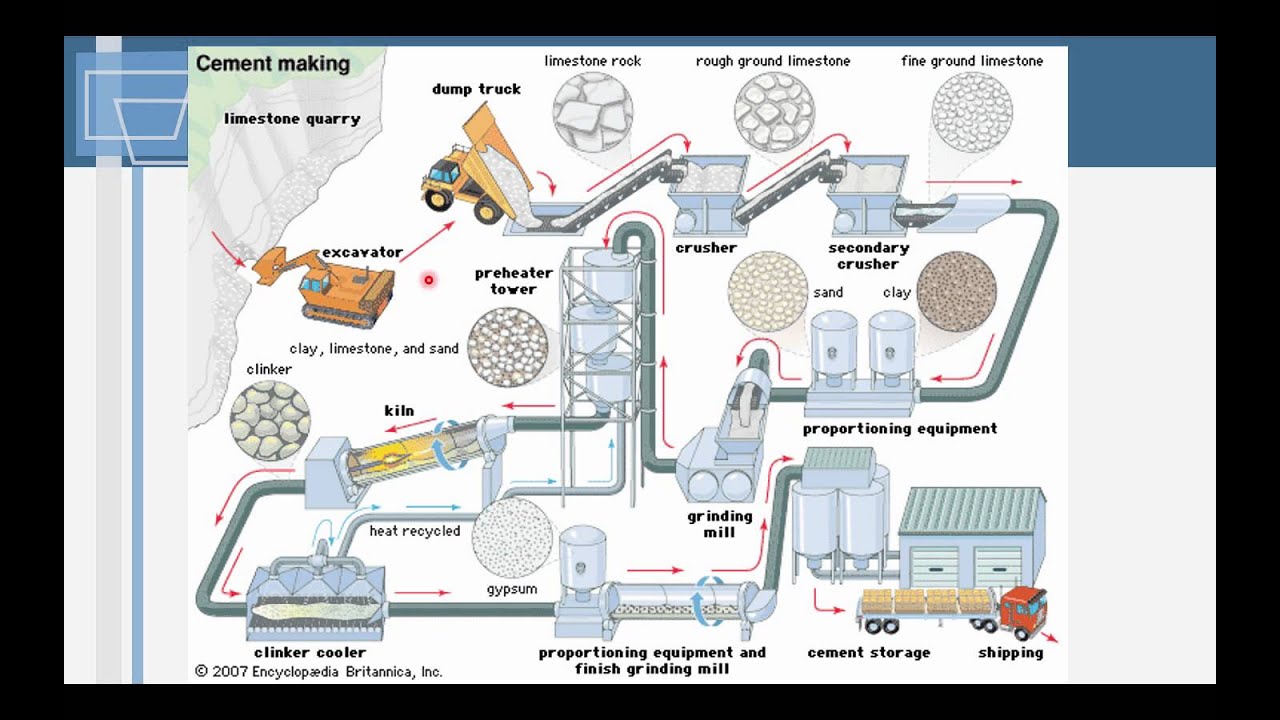

Общая технология, процесс получения цемента на заводе

Выпуском цемента занимаются специализированные предприятия. Для получения качественного продукта необходимо специальное оборудование и знание технологии. Основой для производства цемента является обожженная сырьевая масса — клинкер, состав которого может быть разнообразным. Независимо от вида получаемого цемента, производственный процесс возможно разделить на 2 основных этапа:

- получение клинкера является наиболее затратным и трудоемким процессом;

- дробление клинкера.

Если подробнее рассмотреть процесс производства, то возможно отметить следующие этапы:

- добыча сырья: гипс, известняк, глина;

- дробление известняка с приданием продукту нужной влажности;

- измельчение известняка и смешивание его с глиной, пропорции варьируются, чаще всего соотношение компонентов составляет 3 к 1, в результате получают сухой, мокрый или комбинированный шлам;

- обжиг сырьевой массы осуществляется в длинной вращающейся печи, разогретой до +1500 градусов, где она спекается и превращается в клинкер — гранулированную фракцию;

- измельчение клинкера в специальных мельницах до получения материала порошкообразного состояния;

- все подготовленные компоненты смешиваются в соответствии с рецептурой, на данном этапе в состав вводится гипс и минеральные добавки.

Печи и прочее оборудование в схеме производства

Все этапы производственного процесса значительно отличаются друг от друга, в результате и оборудование требуется разнопрофильное. Оснащение возможно разделить на несколько подгрупп:

Оснащение возможно разделить на несколько подгрупп:

- для добычи и транспортировки сырья;

- для дробления;

- печи для обжига;

- станки для измельчения и смешивания клинкера;

- станки для фасовки готовой продукции.

Производство цемента осуществляется несколькими способами и с использованием неодинакового сырья, поэтому и оборудование может быть разным. В последнее время популярностью пользуются мини-заводы по производству цемента, что позволяет изготавливать строительный материал даже в домашних условиях. Производственные линии отличаются более доступной стоимостью, устанавливаться они могут на достаточно небольшой площади. Сборка/разборка и транспортировка линии не вызывает особых трудностей. Поэтому частный завод для выпуска цемента возможно организовать на любом сырьевом месторождении, по окончании выработки которого оборудование возможно перевезти на другое место. Данное решение также позволяет сэкономить на транспортировке сырья до места переработки. Производственная линия включает следующее оборудование:

Производственная линия включает следующее оборудование:

- Шнековые и молотковые дробилки для измельчения сырья.

- Грохоты или вибрационное сито для просеивания дробленого материала.

- Устройство подачи материала.

- Транспортеры для подачи сырья на следующий этап.

- Машина для сортировки.

- Молотильная и молотильно-дозировочная машины.

- Станок для смешивания шлама.

- Вращающаяся барабанная печь для обжига и сушки сырья.

- Сушильная и холодильная установки.

- Мельница для клинкера.

- Ковшевой элеватор с подающими шнеками.

- Весовое и упаковывающее оборудование.

Пластификатор и другие добавки, что добавляют в промышленных условиях, картинки

В соответствии с ГОСТом минеральная добавка — материал, вводимый в состав цемент взамен части клинкера для достижения определенных показателей качества и/или экономии ресурсов. По активности различают активные и инертные минеральные добавки. Первые разделяются на природные (пуццоланы осадочного и вулканического происхождения, природные обожженные пуццоланы) и техногенные (доменные гранулированные шлаки, зола-уноса, микрокремнезем (силикатная пыль), обожженный сланец).

Первые разделяются на природные (пуццоланы осадочного и вулканического происхождения, природные обожженные пуццоланы) и техногенные (доменные гранулированные шлаки, зола-уноса, микрокремнезем (силикатная пыль), обожженный сланец).

Кроме этого, в процессе приготовления бетонных растворов возможно введение в состав следующих добавок:

Пластифицирующие или пластификаторы, использование которых позволяет получить растворы со следующими эксплуатационными свойствами: увеличение прочности; уменьшение времени затвердения; стойкость к проникновению влаги в конструкцию, к колебаниям температур и воздействию агрессивных сред. Пластификаторы могут увеличить пластичность и удобоукладываемость бетонов.

Краситель SIKA SikaCem 1 Color для бетона и растворов 0,5 кг. желтый. Фото Максидом

Вовлекатели воздуха, ввод в раствор которых позволяет увеличить морозостойкость бетона за счет его пористости.

Ускорители схватывания раствора используются при выполнении работ при пониженных температурах окружающего воздуха или для компенсации влияния добавок, тормозящих схватывание.

Замедлители схватывания используются и производителями, и исполнителями для увеличения времени живучести раствора или бетона для предоставления возможности транспортировки на значительные расстояния, проведения поэтапной заливки и т.д.

Уплотняющие добавки для гидроизоляции бетонных сооружений, эксплуатирующихся в условиях повышенной влажности: фундаменты, погреба, подвалы, резервуары для хранения воды, гидротехнические сооружения.

Противоморозные добавки позволяют выполнять работы с бетоном в зимний период.

Полимерные добавки используются для приготовления бетонов повышенной водонепроницаемости, морозостойкости, прочности на изгиб, плотности.

Ингибиторы коррозии используются для защиты арматуры от корродирования и разрушения.

Красящие пигменты для придания соответствующего цвета.

Целесообразность собственного производства

В домашних условиях приготовить качественный цемент невозможно, размолотые и растворенные в воде известняк и зола пригодны разве что для замазки швов или фиксации мелких деталей (при условии добавления жидкого стекла). Для создания вяжущего, соответствующего нормам ГОСТ, и с маркой прочности выше М200 требуется линия оборудования, включающая дробилки, транспортеры для подачи сырья, мельницы, дозаторы, сортировочные, гранулирующие, клинкерную и шнековые машины, барабанную печь, охладитель и пакетирующие станки. Для обслуживания цементного завода требуются силы как минимум 40 человек, характерно высокое потребление энергоресурсов.

Для создания вяжущего, соответствующего нормам ГОСТ, и с маркой прочности выше М200 требуется линия оборудования, включающая дробилки, транспортеры для подачи сырья, мельницы, дозаторы, сортировочные, гранулирующие, клинкерную и шнековые машины, барабанную печь, охладитель и пакетирующие станки. Для обслуживания цементного завода требуются силы как минимум 40 человек, характерно высокое потребление энергоресурсов.

Как производят/изготавливают или добывают

На сегодняшний день производителями используется 3 технологии производства цемента. Выбор осуществляется в зависимости от тепловой мощности компании и качества используемого сырья. Сухую технологию предпочитают использовать зарубежные предприятия, в частности, производители из Египта, Китая и Турции. Мокрый способ популярен у российских заводов.

Кроме традиционных способов производство может осуществляться по безклинкерному методу. В качестве сырья выступает доменный или гидравлический шлак, соединяющийся с дополнительными компонентами. В результате получается шлако-щелочная смесь, которая дробится и перетирается до необходимой фракции. Технология обладает некоторыми положительными качествами:

В результате получается шлако-щелочная смесь, которая дробится и перетирается до необходимой фракции. Технология обладает некоторыми положительными качествами:

- готовый продукт обладает стойкостью к любым условиям окружающей среды;

- значительное сокращение энергозатрат;

- отходы металлургической промышленности находят применение в качестве исходного сырья для производства цемента;

- предоставляет возможность получать продукцию с различными свойствами без изменения способа изготовления.

Как получить сухим способом

Сухой способ подразумевает, чтобы обработка любого сырья выполняется без использования воды. В соответствии с данной технологией глина, известняк и другие компоненты дробятся, перемалываются до состояния пыли, смешиваются с помощью пневматического инструмента, подаются на обжиг. В печь на обжиг попадает готовое сырье, не имеющее водяных испарений. Полученный цементный клинкер измельчается до установленной фракции, фасуется в подготовленную тару и отправляется на склад. Использование данной технологии позволяет снизить расходы на производство. Но способ отличается капризностью к однородности сырья. К тому же является экологически опасным.

Использование данной технологии позволяет снизить расходы на производство. Но способ отличается капризностью к однородности сырья. К тому же является экологически опасным.

Как делается мокрым

Главным достоинством данного способа является возможность подобрать нужный состав шлама несмотря на степень однородности исходного сырья. Шлам представляет собой жидковатую массу, содержание воды в которой не превышает 40%. Состав шлама корректируется в специальных технологических бассейнах. После чего он обжигается во вращающихся печах при температуре свыше 1000 градусов и измельчается. Данная технология требует значительного расхода тепловой энергии для высушивания исходного сырья, что увеличивает себестоимость продукции. Но мокрый способ позволяет получить продукт высшего качества.

Как производится комбинированным

Комбинированный способ предполагает объединение сухой и мокрой технологий производства. В качестве основы может быть взят сухой способ, а мокрый выступать в качестве дополнения, и наоборот. Разные предприятия применяют неодинаковые технологии, т.к. выбор зависит от особенностей имеющегося оборудования, расстояния от места добычи сырья, потребностей на установленные марки цемента. Когда основным является мокрый способ, то технология выглядит следующим образом: после смешивания сырье обезвоживается в специальных сушилках и подается в печь практически сухим, что позволяет уменьшить затраты на тепловую энергию, т.к. сокращаются испарения во время обжига. Если в основе лежит сухая технология, то готовая смесь гранулируется с добавлением воды. В обоих случаях клинкер подается в печь с влажностью в 10-18%.

В качестве основы может быть взят сухой способ, а мокрый выступать в качестве дополнения, и наоборот. Разные предприятия применяют неодинаковые технологии, т.к. выбор зависит от особенностей имеющегося оборудования, расстояния от места добычи сырья, потребностей на установленные марки цемента. Когда основным является мокрый способ, то технология выглядит следующим образом: после смешивания сырье обезвоживается в специальных сушилках и подается в печь практически сухим, что позволяет уменьшить затраты на тепловую энергию, т.к. сокращаются испарения во время обжига. Если в основе лежит сухая технология, то готовая смесь гранулируется с добавлением воды. В обоих случаях клинкер подается в печь с влажностью в 10-18%.

Особенности полусухого способа

Полусухой метод производства цемента достаточно схож с сухим, но предполагает некоторые отличия. Фракция сырья, что проходит стадию гранулирования, равна примерно 10-20 миллиметрам, уровень влажности 11-16%. Сначала сырье обжигают в печах Леполь, потом создавшиеся гранулы отправляют в конвейерный кальцинатор.

Сначала сырье обжигают в печах Леполь, потом создавшиеся гранулы отправляют в конвейерный кальцинатор.

Из печи выходят газы, проходящие сквозь гранулы, находящиеся на решетке. Таким образом сырье нагревается до 900 градусов, полностью высушиваясь в процессе. Такая термообработка способствует декарбонизации смеси примерно на 25-30%, что нужно для производства. После сырье отправляют в печь – это завершающий этап производства цемента.

Гранулированный цемент может обжигаться и в шахтных печах – в таком случае гранулирование осуществляется с частицами угля, после чего цемент уходит на хранение.

Технологический процесс выпуска белого цемента

Производство белого цемента незначительно отличается от технологии выпуска стандартного серого стройматериала. Но и белый цемент производится в соответствии с сухим и мокрым способами. Основное отличие заключается в том, что сырье обжигается при высоких температурах и впоследствии быстро охлаждается водой. Клинкер белого цемента состоит из известняка, гипса, соли, минеральных добавок и других компонентов, характеризуется как маложелезистый. В качестве исходного сырья для производства клинкера применяются глинистая и карбонатная породы: известняк, кварцевый песок, каолиновая глина и отходы обогащения. Производство белого цемента требует бОльших затрат по сравнению с выпуском обычного серого.

Клинкер белого цемента состоит из известняка, гипса, соли, минеральных добавок и других компонентов, характеризуется как маложелезистый. В качестве исходного сырья для производства клинкера применяются глинистая и карбонатная породы: известняк, кварцевый песок, каолиновая глина и отходы обогащения. Производство белого цемента требует бОльших затрат по сравнению с выпуском обычного серого.

Цемент белый М500 Д0 3 кг. Фото Петрович

Закупка продукции от «Бауфф»

Наше ООО поставляет оригинальную продукцию с ведущих предприятий России и стран зарубежья. Серый или белый цементный порошок можно закупить по доступным расценкам. Представители организации помогут подобрать продукцию по уровню прочности и прочим параметрам.

Вы можете оставить заявку через сайт, либо позвонить нам по одному из номеров в разделе «Контакты». Компетентные менеджеры оперативно реагируют на каждое обращение, помогая закупить оптовые партии товара в рамках сжатого временного периода. Обязательно оставляйте свои отзывы, чтобы мы знали, как еще можно улучшить сервис и прочие аспекты деятельности. Ждём вас!

Обязательно оставляйте свои отзывы, чтобы мы знали, как еще можно улучшить сервис и прочие аспекты деятельности. Ждём вас!

Крупные цементные предприятия в мире и России

Крупнейшим мировым производителем цемента является группа компаний LafargeHolcim (Франция). Основными конкурентами являются компании Cemex (Мексика) и HeidelbergCement (Германия). Ведущими представителями рынка являются предприятия Dyckerhoff (Германия), Italcementi (Италия), Anhui Conch Cement (Китай), Taiheiyo Cement (Япония), Votorantim Cimentos (Бразилия). Ведущими производителями России являются следующие компании: Евроцемент Груп, Сибирский цемент, Азия Цемент, Новоросцемент, Себряковцемент.

Изготовление в домашних условиях, что добавить для прочности и не только

В некоторых случаях возможно рассмотреть вариант самостоятельного изготовления. Но прежде чем приступать к работам необходимо запомнить, что процесс изготовления очень трудоемкий и требует наличия специального оборудования и навыков. Кроме этого, качество и характеристики самодельного продукта несопоставимы со свойствами цемента, произведенного в промышленных условиях. Даже при использовании улучшающих свойства добавок, в частности, пластификаторов, это утверждение будет актуально. Поэтому принимать решение об изготовлении цемента своими руками, нужно только в последнюю очередь.

Кроме этого, качество и характеристики самодельного продукта несопоставимы со свойствами цемента, произведенного в промышленных условиях. Даже при использовании улучшающих свойства добавок, в частности, пластификаторов, это утверждение будет актуально. Поэтому принимать решение об изготовлении цемента своими руками, нужно только в последнюю очередь.

Технология производства цемента. Статьи компании «Bokentau Company»

Для того, чтобы выполнить строительство частного дома, благоустроить территорию объекта, требуется использовать определенные строительные смеси. Например, чаще всего требуется применять цемент. Это материал, который применяется для того, чтобы создавать надежную основу. Он обеспечивает высокую адгезию, повышенную твердость и морозостойкость. Для того, чтобы обеспечить нужные эксплуатационные характеристики, нужно будет правильно выбрать цемент, основываясь на технологии производства. Используют, как минимум, три методики производства. Мокрый, комбинированный и сухой.

Мокрый, комбинированный и сухой.

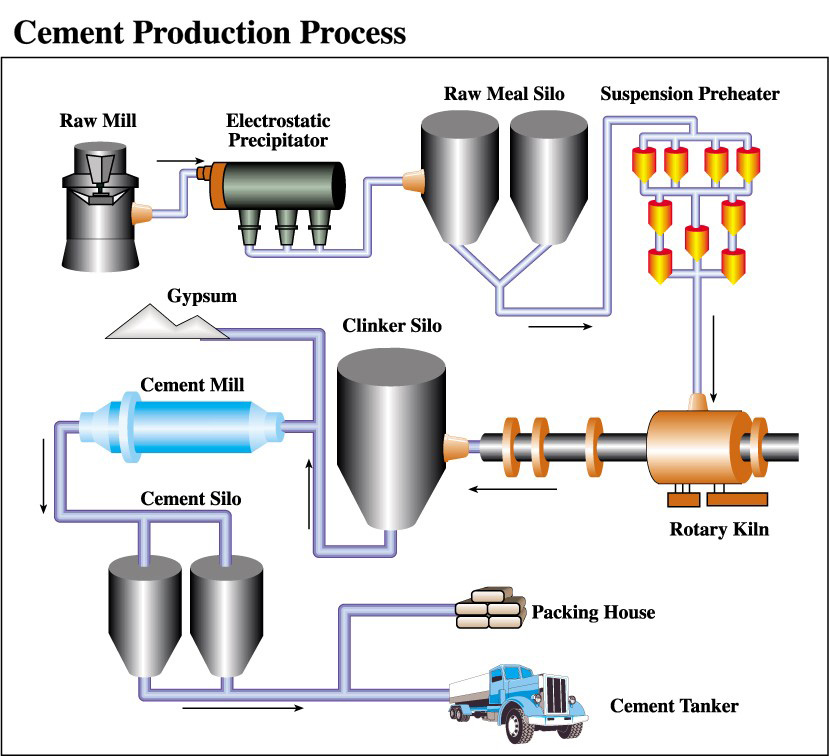

Как в общем выглядит процесс производства цемента

Для того, чтобы обеспечить создание такого строительного материала, потребуется выполнить технологический процесс в следующей последовательности:

- Добыча и переработка сырья. Необходимо получить сырьевую смесь, а также технически ее обработать с применением современных технологий измельчения, перемешивания и корректировки. В дальнейшем создают специальную сырьевую смесь, которую в дальнейшем подвергают обжигу.

- Термическая обработка смеси. Для того, чтобы получить главный компонент для создания цемента, потребуется выполнить процедуру обжига в печи с получением клинкера. Именно он выступает в роли основного ингредиента для получения цемента.

- Окончательный этап – смешивание и измельчение всех компонентов. Для того, чтобы получить цемент, нужно измельчить, смешать клинкер, гипсосодержащий материал и минеральные добавки. В зависимости от пропорции, вида добавок варьируют эксплуатационные характеристики строительного материала.

Основные виды сырья, применяемые в производстве цемента

Для того, чтобы придать нужные эксплуатационные характеристики материалу, требуется добыть известняк. Это основа для цемента, которая применяется вместе с глиной. Также для обеспечения нужных эксплуатационных свойств требуется применять бокситы, пирит и другие вспомогательные элементы, обеспечивающие прочность, морозостойкость и другие свойства.

Чаще всего сырьевая смесь представлена четырьмя оксидами – из кальция, железа, кремния и алюминия. После того, как были добыты сырьевые компоненты, требуется выполнить их грамотное измельчение. И в заключение нужно отправить полученную смесь в камеру для обжига.

Такая технологическая процедура выполняется с использованием специальных печей. Температура внутри камеры составляет около 1450 градусов по Цельсия. Из смеси удаляется избыток влаги. Процедура обжига необходима для стабилизации клинкерных фаз. Обжиг выполняется в специальных печных агрегатах, где испаряется не только свободная влага, но и происходит дегидратация с декарбонизацией, образование клинкеров, а также процесс охлаждения.

В совокупности это позволяет подготовить к следующей стадии – к помолу цемента. Такие мероприятия должны быть выполнены с применением специализированного оборудования и согласно требованиям технологии.

Другие статьи

Скачать этот пост + все инструкции и книги, и листы Excel, и все заметки, которые я собрал за 23 года работы в цементной промышленности. Нажмите здесь сейчас

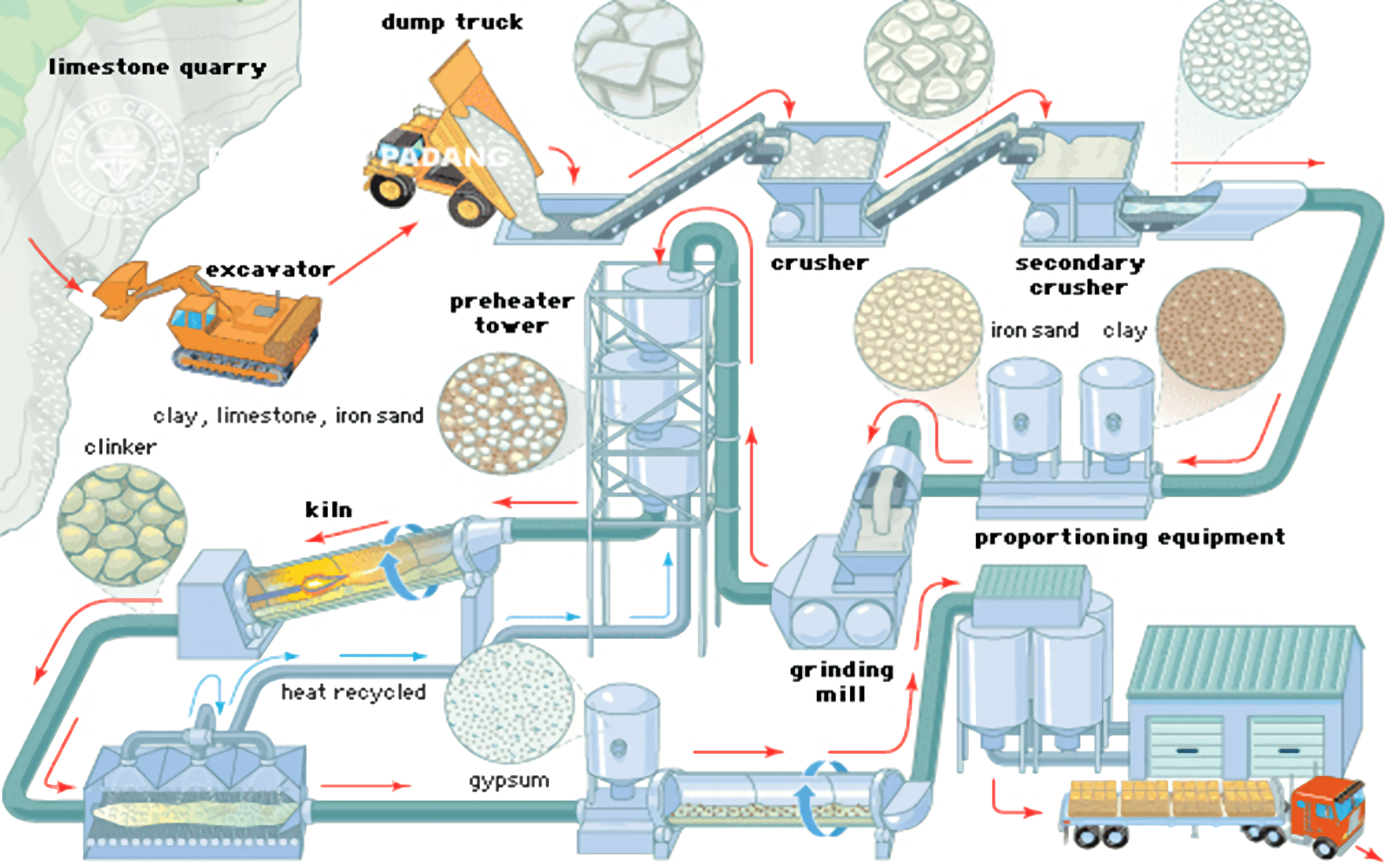

Производство цемента завершается после прохождения сырья из следующих шести этапов. Это;

- Добыча сырья/карьер

- Измельчение, дозирование и смешивание

- Фаза предварительного нагрева

- Фаза печи

- Охлаждение и окончательное измельчение

- Упаковка и отгрузка

1- Добыча сырья

Цемент использует сырье которые охватывают кальций, кремний, железо и алюминий. Таким сырьем являются известняк, глина и песок. Известняк для кальция. Он сочетается с гораздо меньшими пропорциями песка и глины. Песок и глина восполняют потребность в кремнии, железе и алюминии.

Известняк для кальция. Он сочетается с гораздо меньшими пропорциями песка и глины. Песок и глина восполняют потребность в кремнии, железе и алюминии.

Обычно цементные заводы устанавливаются там, где поблизости находится карьер по добыче известняка. Это экономит дополнительные затраты на топливо и делает цемент более экономичным. Сырье добывается из карьера и с помощью ленточного конвейера материал транспортируется на цементный завод.

Существует также различное другое сырье, используемое для производства цемента. Например, сланцы, летучая зола, прокатная окалина и бокситы. Это сырье поступает напрямую из других источников из-за небольших потребностей.

Перед транспортировкой сырья на цементный завод крупные породы дробятся на камни меньшего размера с помощью дробилки в карьере. Дробилка уменьшает размер крупных камней до размеров гравия.

2- Пропорционирование, смешивание и измельчение

Сырье из карьера теперь направляется в заводскую лабораторию, где оно анализируется и становится возможным надлежащее дозирование известняка и глины до начала измельчения. Как правило, известняк составляет 80%, а остальные 20% составляют глина.

Как правило, известняк составляет 80%, а остальные 20% составляют глина.

В настоящее время цементный завод измельчает сырьевую смесь с помощью тяжелых колесных катков и вращающегося стола. Вращающийся стол непрерывно вращается под валком и приводит сырьевую смесь в контакт с валком. Ролик измельчает материал в мелкий порошок и завершает работу. Сырьевая смесь хранится в штабеле предварительной гомогенизации после измельчения сырьевой смеси до мелкодисперсного порошка.

3-Предварительный нагрев сырья

После окончательного измельчения материал готов к поступлению в камеру предварительного нагрева. Камера предварительного нагрева состоит из ряда вертикальных циклонов, из которых сырье проходит перед печью. В камере предварительного нагрева используются выделяющиеся горячие газы из печи. Предварительный нагрев материала экономит энергию и делает установку экологически чистой.

4- Этап печи

Печь представляет собой огромную вращающуюся печь, также называемую сердцем процесса производства цемента. Здесь сырье нагревается до 1450 ⁰C. При этой температуре начинается химическая реакция, так называемая декарбонизация. В этой реакции материал (например, известняк) выделяет углекислый газ. Высокая температура печи превращает материал в суспензию.

Здесь сырье нагревается до 1450 ⁰C. При этой температуре начинается химическая реакция, так называемая декарбонизация. В этой реакции материал (например, известняк) выделяет углекислый газ. Высокая температура печи превращает материал в суспензию.

В результате ряда химических реакций между соединениями кальция и диоксида кремния формируются основные компоненты цемента, т. е. силикат кальция. Печь нагревается со стороны выхода за счет использования природного газа и угля. Когда материал достигает нижней части печи, он принимает форму клинкера.

5- Охлаждение и окончательное измельчение

После выхода из печи клинкеры охлаждаются с помощью принудительной вентиляции. Выпущенный клинкер поглощает тепло и охлаждается до более низкой температуры. Высвобождаемое клинкером тепло повторно используется путем рециркуляции его обратно в печь. Это тоже экономит энергию.

Заключительный процесс 5-й -й -й фазы — окончательное измельчение. Есть горизонталь, заполненная стальными шариками. Клинкер поступает в этот вращающийся барабан после охлаждения. Здесь стальные шары падают и измельчают клинкер в очень мелкий порошок. Этот мелкий порошок считается цементом. При помоле в смесь также добавляется гипс в небольшом процентном соотношении, который регулирует схватывание цемента.

Клинкер поступает в этот вращающийся барабан после охлаждения. Здесь стальные шары падают и измельчают клинкер в очень мелкий порошок. Этот мелкий порошок считается цементом. При помоле в смесь также добавляется гипс в небольшом процентном соотношении, который регулирует схватывание цемента.

6- Упаковка и отгрузка

Материал напрямую транспортируется в силосы (силосы представляют собой большие резервуары для хранения цемента) из мельниц. Далее фасуется в мешки по 20-40 кг. Только небольшой процент цемента расфасован в мешки только для тех клиентов, потребность которых очень мала. Остальной цемент отгружается навалом автомобильным, железнодорожным или морским транспортом.

это очень кратко, но если вам нужна подробная информация о процессе производства цемента нажмите здесь

Чтобы скачать этот пост + все руководства, книги, листы Excel и все заметки, которые я собрал за 23 года работы в цементной промышленности, нажмите здесь и сейчас и упаковка Альянс духа автоматизации

Альянс духа автоматизации

Automation Spirit Alliance — панель управления для вашего бизнеса

Опубликовано 1 июня 2022 г.

+ Подписаться

Добро пожаловать! Производство строительных материалов требует постоянной модернизации оборудования. Использование современных технологий позволяет снизить затраты и повысить качество. Учитывая это, компания Automation Spirit Alliance разработала АСУ ТП для инновационного завода по производству цемента с двумя параллельными производственными линиями (по 25 тонн в час каждая), со складским и фасовочным цехами.

ASA предоставила заказчику решение «под ключ»: проектирование, инжиниринг, поставка и производство, разработка программного обеспечения ПЛК, человеко-машинного интерфейса, SCADA, сборка и ввод в эксплуатацию.

Особенностью технологии стало использование энергосберегающей барабанной мельницы вместо шаровой. Первый такой завод построен в Украине и успешно выполняет свои функции, регулярно увеличивая прибыль компании.

Почему мы решили работать в этом направлении? Крупные цементные компании являются крупными производителями цемента, контролирующими значительную долю рынка, но их чрезвычайно энергоемкие и неэффективные производственные процессы могут привести к потерям из-за использования шаровой мельницы. Запуск производственных процессов, а также технологические изменения рабочих циклов на таких предприятиях занимает значительное время, до нескольких недель. Кроме того, в целом оборудование цементного завода на данный момент изношено.

Запуск производственных процессов, а также технологические изменения рабочих циклов на таких предприятиях занимает значительное время, до нескольких недель. Кроме того, в целом оборудование цементного завода на данный момент изношено.

Современные цементные заводы средней и малой производственной мощности применяют передовой опыт и совершенно новые инновационные технологии, в первую очередь, помола цемента и сырья. Эти технологии основаны на использовании барабанных валковых мельниц, их применение приводит к значительно более высокой производительности, чем существующие шаровые мельницы.

Автоматизированная система управления играет жизненно важную роль в цементной промышленности, выполняя операции с большим соответствием, ориентированным на получение высококачественных конечных продуктов с максимальной производительностью труда. Это почти так же быстро, как один щелчок, оно оптимизирует процесс, перенацеливая операционные процедуры и сосредотачиваясь на различных марках цемента, а также смешивая различное сырье от разных поставщиков.

АСУ ТП выполняет ряд основных функций:

- ручное и автоматическое управление всеми операциями в технологическом цикле сырьевого цеха, обжигового клинкерного цеха, склада сырья, цеха помола цемента , склад готовой продукции и цех упаковки;

- фазы выполнения миссии профиля запуска и остановки процессов;

- соблюдение заданных норм выходного высокого качества исполнения;

- контроль качества поступающего сырья и готовой продукции, работоспособность условий обработки, прогнозирование отказов для лучшей подготовки к чрезвычайным ситуациям;

- Сквозной учет сырья и готовой продукции на всех стадиях производственного процесса.

Также процессы производства цемента контролируются с помощью высоконадежных панелей оператора с графическими дисплеями, показывающими состояние текущих процессов.

Если вы заинтересованы в сотрудничестве в этой разработке или хотите узнать больше о технических особенностях АСУ ТП, пожалуйста, свяжитесь с нами.