Технология производства полистиролбетона

Приготовление полистиролбетона осуществляется путем интенсивного перемешивания гранулированного вспененного пенополистирола с насыпной плотностью 7-30 кг/м3, цемента, воды, и, при необходимости, других химических добавок.

Готовый полистиролбетон представляет собой искусственный материал, по объему которого равномерно распределены сферические гранулы вспененного полистирола.

Основной проблемой получения качественного полистиролбетона, как и легких и ячеистых бетонов, является оптимизация соотношения между его плотностью и необходимой прочностью в проектном возрасте.

В первую очередь, конечно, прочность полистиролбетона зависит от его плотности, на что оказывают влияние следующие факторы:

1. Характеристики цемента.

2. Свойства пенополистирольного заполнителя.

3. Соотношение цемента и заполнителя в бетоне.

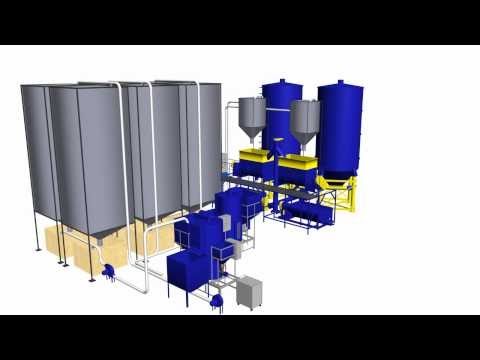

Производство полистиролбетона можно разбить на три этапа:

1. Вспенивание полистирола.

Вспенивание полистирола.

2.Изготовление и розлив в формы полистиролбетона.

3.Разборка форм и укладка готовой продукции на поддоны, отгрузка покупателю.

Вспенивание. Активация пентана содержащегося в гранулах вспенивающегося полистирола (ПСВ) происходит под воздействием водяного пара. Гранулы ПСВ под действием пара размягчаются и начинают вспениваться, увеличиваясь в объеме. Возможно пятидиситикратное увеличение от первоначального объема гранул. Соответственно изменяется и насыпной вес гранул.

Для ускорения процесса вспенивания ПСВ гранулы перемещаются в емкости вспенивателя посредством механического активатора-ворошителя. Постоянная циркуляция гранул при воздействии водяного пара позволяет максимально быстро и качественно вспенивать значительные объемы материала. Размер вспененного материала напрямую зависит от температуры и времени воздействия водяного пара, а также скорости вращения и конструкции активатора-ворошителя.

Вспененный полистирол содержит до 10-15% влажности, к тому же внутри гранул создается разряжение вследствие конденсации остатков пентана и водяного пара..jpg) Это может привести к деформации (сжатию) вспененных гранул, сжатие гранул резко снижает объем материала и приводит к значительному увеличению насыпной плотности. Поэтому вспененные гранулы Для окончательной стабилизации внутреннего разряжения и достижения показателей остаточной влажности ПСВ гранул на уровне 0,5-1 % необходима выдержка материала в бункерах вылеживания.

Это может привести к деформации (сжатию) вспененных гранул, сжатие гранул резко снижает объем материала и приводит к значительному увеличению насыпной плотности. Поэтому вспененные гранулы Для окончательной стабилизации внутреннего разряжения и достижения показателей остаточной влажности ПСВ гранул на уровне 0,5-1 % необходима выдержка материала в бункерах вылеживания.

Вспененные гранулы ПСВ после выравнивания внутреннего давления имеют достаточно стабильные характеристики, как водопоглощения так и прочности и могут храниться достаточно долго. Однако при вылежке гранул в бункерах необходимо защитить их от воздействия низких температур. При низкой температуре резко замедляется процесс сушки материала, гранулы смерзаются, что отрицательно сказывается на качестве получаемых гранул ПСВ.

Готовые вспененные гранулы ПСВ из бункера вылеживания подаются воздушным потоком по воздухопроводу в бункер-приемник объемного дозатора. Гранулы ПСВ попадают в смеситель полистиролбетона.

Цемент из бункера хранения шнековым питателем подается в полистиролбетоносмеситель.

Составляющие полистиролбетона (готовые гранулы вспенивающегося полистирола, цементные вяжущие, вода, добавки) дозированными частями подаются в смеситель. Последовательность подачи составляющих определяется технологическим регламентом предприятия изготовителя. Обычно последовательность загрузки составляющих смеси следующая:

1. Подача в смеситель дозированного объема вспененных гранул ПСВ.

2. Первоначальная (пусковая) подача в смеситель воды с добавками (смолой и др.).

3. Перемешивание, для смачивания поверхности гранул ПСВ.

4. Подача в смеситель необходимого количества цемента.

5. Перемешивание гранул ПСВ обработанных водой с цементными вяжущими.

6. Подача в смеситель основного объема воды, для полного насыщения раствора водой.

7. Окончательное перемешивание.

8. Разгрузка смесителя.

На участке розлива формы собирают и смазывают внутренние стенки специалной смазкой, препятствующей прилипанию смеси к стенкам при наборе пластической прочности, после розлива формы разбирают и отправляют готовые блоки на вылеживание на склад, при этом каждый поддон с блоками необходимо накрывать пленкой, для того чтобы блоки не отдавали резко влагу.

Производство полистеролбетона

Полистиролбетон — малого веса, заполненный пенополистиролом. Молекулы вспененных компонентов обладают небольшой плотностью по объемной массе. За счет этого, возможно производство полистиролбетона, массовую плотность объема которого, можно выбрать именно такую, которая необходима в определенной сфере использования.

Технология изготовления полистиролбетона

Изготовить полистиролбетон также просто, как и обыкновенный бетон или цемент. Данная операция доступна не только в промышленных условиях, но для частного осуществления.

Полистиролбетон, представлен на строительном рынке композиционным материалом. Он состоит из качественного цементного продукта и различных смесей на его основе, кремнеземистой и кварцевой песчаной массы и пористовых гранульно-вспененных полистирольных наполнителей, и добавок, придающих определенные пластификаторные свойства и способности ускорительного застывания.

Осуществляя производство полистиролбетона, нужно равномерно смешать его составляющие: водную массу, песчаные компоненты, цементный порошок и вспененные полистирольные элементы, гранульного типа. Получившуюся смесь заливают в специально предназначенные для этого формовые емкости или в опалубку несъемного (съемного) типа, непосредственно на месте строительства.

Получившуюся смесь заливают в специально предназначенные для этого формовые емкости или в опалубку несъемного (съемного) типа, непосредственно на месте строительства.

Производство полистиролбетона выполняется в обыкновенных смешивающих устройствах, с функциями принудительного перемешивания. Условно можно смешивать и в гравитационных смесителях. Чтобы раствор получился высококачественным, необходимо соблюдать следующие правила последовательности закладки составляющих в смешиватель:

— для начала, нужно загрузить установленные объемы сырьевого материала, водную массу и химдобавочные компоненты;

— перемешивать смесь на протяжении нескольких минут;

— затем загрузить цементный наполнитель. Его количество должно быть рассчитано под имеющийся объем.

— перемешивать раствор в течении как минимум 3 минут, пока не образуется слитная поризованная однородная смесь.

Весь процесс производства полистиролбетона, в том числе загрузка компонентов и их перемешивание, должен занимать как минимум 3-5 минут.

Молекулы пенополистирола, в значительном количестве входящие в состав полистиролбетона, во многом определяют его свойства. На прочность полистиролбетона влияет объем воды, добавленной в смесь. Если добавить большое количество воды, это уменьшит прочность при сжатии, усилит расслоение и увеличит возможность появления трещин от усадки.

Оборудование для производства полистиролбетона

Формы, с помощью которых осуществляется производство полистиролбетона, изготавливаются на зарубежном оборудовании. Металлические детали вырезаются лазером. Всем управляет компьютер, поэтому исключено влияние «антропогенного фактора» на качество деталей. После того как детали вырезаны, они проходят правку на вальцах. За счет этого обеспечивается плоскостность изделий и устраняется деформация после лазерной обработки металла.

Размеры и геометрия форм заданы с очень высокой точностью, величина погрешности всего 0,3 мм. По этой причине их можно без проблем легко и быстро собрать, а также разобрать. Детали форм обладают малым весом, поэтому не нуждаются в подъемно-транспортировочном оборудовании. Полезная площадь, занимаемая ими в разобранном состоянии во время хранения, является минимальной.

По этой причине их можно без проблем легко и быстро собрать, а также разобрать. Детали форм обладают малым весом, поэтому не нуждаются в подъемно-транспортировочном оборудовании. Полезная площадь, занимаемая ими в разобранном состоянии во время хранения, является минимальной.

Тщательный контроль над выполнением всех технологических норм в процессе производства полистиролбетона является залогом получения высококачественного материала. В производстве данного компонента необходимо применять лишь сырьевой продукт с надежными техническими свойствами.

Оптимальное использование полистирола при производстве бетона

Ecoratio поможет вам реализовать детали ваших бетонных элементов с оптимальным использованием форм из полистирола. В дополнение к антиадгезивам для ваших форм, Ecoratio предлагает решение для клейкого полистирола, который остается на бетоне. В этом блоге мы обсуждаем использование полистирола и преимущества полистирольного агента Ecoratio для вашей компании!

Применение полистирола при производстве бетона

Полистирол используется при производстве бетона для придания формы бетонному элементу. Полистирол легко обрабатывается, а формы можно изготавливать по индивидуальному заказу, что делает возможными различные формы и геометрию бетонного элемента. В отличие от дерева, которому труднее придать форму и к которому легко прилипает бетон.

Полистирол легко обрабатывается, а формы можно изготавливать по индивидуальному заказу, что делает возможными различные формы и геометрию бетонного элемента. В отличие от дерева, которому труднее придать форму и к которому легко прилипает бетон.

Полистирол не оказывает прямого влияния на качество бетонной поверхности. Однако при низком качестве полистирола он может лопнуть, в результате чего весь бетонный элемент покроется гранулами полистирола. Это негативно влияет на производственный процесс в виде дополнительного времени на очистку.

Как использовать полистирол?Используйте высококачественные продукты из полистирола в сочетании с высококачественным разделительным составом, чтобы предотвратить разрушение форм из полистирола и образование гранул на бетонном элементе. В дополнение к тому, что вы экономите много времени, когда дело доходит до очистки, полистирол можно использовать повторно, что дешевле и долговечнее.

Как Ecoratio может помочь при использовании полистирола

Хорошее и эффективное разделительное средство важно для удаления полистирольной формы с бетонного элемента. Ecoratio конкурирует здесь с различными продуктами, но отличается от конкурентов по нескольким параметрам.

Ecoratio конкурирует здесь с различными продуктами, но отличается от конкурентов по нескольким параметрам.

Конкурентные продукты имеют то преимущество, что затраты на покупку ниже. Это связано с продуктовой базой нефти. Однако дополнительными недостатками являются то, что продукты на нефтяной основе легко воспламеняются и содержат предупреждающие этикетки.

Удобство использования

Благодаря составу продукта Ecoratio для полистирола, это средство тоньше, чем другие средства, и поэтому его легче наносить. Кроме того, в отличие от конкурирующих продуктов, полистирол Ecoratio легко наносится благодаря яркому зеленому цвету. Это делает применение оптимальным, так что в процессе выпуска полистирола не происходит повреждений.

Лучшие результаты

Благодаря многолетним исследованиям Ecoratio является экспертом в области разделительных составов и сопутствующих товаров.

Таким образом, выпуск полистирольных форм из бетонных элементов также является успешным.

Полистирол остается целым и не оставляет остаточных частиц.

Безопасен для людей и планеты

Весь ассортимент продукции Ecoratio состоит из экологически чистых продуктов, не представляющих опасности для людей и окружающей среды. Разделительный продукт, который вы используете для форм из полистирола, также изготовлен из натуральных материалов растительного происхождения без вредных растворителей, влияющих на окружающую среду или рабочую среду.

С продукцией Ecoratio вы получите массу удобств, сэкономите время и дополнительные расходы. Хотите испытать на себе, какие преимущества Ecoratio может вам предложить? Загрузите наши продукты и услуги для электронных книг, чтобы получить представление о возможностях.

Добавки для POLYTECH® — Coisoimper

Добавки для производства POLYTECH®, легкий бетон с полистиролом. Присадки для POLYTECH® серия состоит из:

– TECH : жидкая добавка с дозировкой 1 кг/м³

– TECH S : концентрированная порошковая добавка 90 014 с дозировкой 80 г/м³

– ТЕХПОЛ : жидкость добавка для производства POLYTECH® пакет

Жидкая добавка для производства POLYTECH®, легкий бетон с полистиролом.

Добавка TECH представляет собой жидкий раствор анионных поверхностно-активных веществ с нейтральным PH для изготовления POLYTECH® , легкого бетона с полистироловыми шариками, обладающего высокими тепло- и звукоизоляционными свойствами.

Добавка TECH , обеспечивает точное смешивание бетона с полистиролом (EPS), избегая разделения и осаждения.

Кроме того, это также увеличивает объем смеси, предотвращает проблемы усадки и связанных с ними последствий, таких как: трещины и деформации, без изменения времени отверждения бетонной смеси.

Упаковка: 1000-килограммовые канистры, 200-килограммовые бочки, 20-килограммовые канистры.

Дозировка: 1 кг/м³

Концентрированная порошковая добавка для производства POLYTECH® .

TECH S представляет собой концентрированный порошок для изготовления POLYTECH® , легкого бетона с полистироловыми шариками, обладающего высокими тепло- и звукоизоляционными свойствами.

TECH S обеспечивают точное смешивание бетона с полистиролом (EPS), избегая разделения и осаждения.

Кроме того, это также увеличивает объем смеси, позволяет избежать проблем усадки и связанных с ними последствий, таких как: трещины и деформации, без изменения времени отверждения бетонной смеси.

Порошок р не требует предварительной обработки, добавляется непосредственно в смеситель после воды.

Упаковка: ведро 10 кг. (Максимальное количество на поддоне см 120x100x175 ч: 70 ведер = 700 кг = 8.750 м³).

Дозировка: 80 г/м³.

Жидкая добавка для производства мешков POLYTECH®, полистирольных мешков с добавкой.

TECHPO L — жидкая добавка для производства мешков POLYTECH®.

TECHPOL обеспечивает точное смешивание бетона с полистиролом (EPS), избегая разделения и осаждения.