2 технологии производства пенобетона: баротехнология, пеногенерация

Mira | 30.08.2013 | Строительные материалы | 8 498 views | Комментариев нет

Содержание

Пенобетон – это пористый камень, который создается искусственно и имеет пористую структуру по всему объему. Размер пор достигает размера до 3 мм. Его также называют ячеистый бетон. В настоящее время в производственной промышленности пенобетона, а также изделий из него, различаются две основные технологии его получения: баротехнология и производство с использованием пеногенератора. Необходимо отметить, что в обеих методиках применяется почти одинаковое сырье, но при этом отличия состоят как в способе затворения, так и в порядке введения базовых компонентов. Благодаря этому, продукция получается разной прочности и отличается качеством.

Баротехнология

Использование метода баротехнологии в производстве данного материала отличается и преимуществами, и недостатками. Изделия, полученные методом баротехнологии, имеют низкий уровень прочности, но отличаются более простым и менее затратным процессом. Они не требует дорогостоящего оборудования и слишком больших помещений, а время получения условной единицы значительно сокращается. Данный способ получения пенобетона используется именно из этих экономических соображений. Однако, если для производителей таких стройматериалов вышеназванные качества являются плюсом, то потребитель получает низкокачественную продукцию, которая не должна использоваться в больших объемах строительства.

Они не требует дорогостоящего оборудования и слишком больших помещений, а время получения условной единицы значительно сокращается. Данный способ получения пенобетона используется именно из этих экономических соображений. Однако, если для производителей таких стройматериалов вышеназванные качества являются плюсом, то потребитель получает низкокачественную продукцию, которая не должна использоваться в больших объемах строительства.

При применении баротехнологии, в герметичный смеситель вводят базовые компоненты камня: песок или зола-уноса, цемент, вода, ускорители твердения, пенообразователь, а иногда воздухововлекающие добавки. В технологии изготовления смесей в необязательном порядке внедряются также дополнительные операции, которые направлены на оптимизацию гранулометрического состава компонентов и регулирование пористой структуры, на применение газо- и пенообразователей, а также использование функциональных добавок, которые ускоряют структурообразование.

Затем под давлением, образующегося в смесителе, все эти компоненты тщательно размешиваются и смесь активно насыщается воздухом. Этот процесс принято называть воздухововлечением. Под давлением полученный раствор через трубопровод поступает прямо в литьевые формы. При этом останавливается процесс атмосферного давления, которое нагнеталось в смесителе с помощью компрессора, после чего пенобетонная смесь начинает увеличиваться в объеме. Визуально этот процесс напоминает всход дрожжевого теста, который отличается только скоростью «всхождения»: у этого же материала в момент формовки увеличение происходит моментально.

Достоинства и недостатки метода баротехнологии

А теперь подробнее остановимся на минусах и плюсах баротехнологии производства пенобетона. Данный метод отличается более низкой прочностью продукции, что является главным его недостатком. Конечно лучше и результативней взбивать более жидкие субстанции. Чтобы сравнить, нужно представить консистенцию взбитой 30%-ой сметаны с молоком. В состав затворения производители вынужденно вводят большее количество воды, из-за чего окончательная прочность пеноблоков значительно уменьшается. Для полноценного процесса гидратации при получение цемента большее количество воды нежелательно. Процесс гидратации — это присоединение воды, которое происходит с помощью химической реакции клинкерных составляющих цемента с водой. При взаимодействии с водой цемент твердеет и превращается в так называемый цементный камень.

В состав затворения производители вынужденно вводят большее количество воды, из-за чего окончательная прочность пеноблоков значительно уменьшается. Для полноценного процесса гидратации при получение цемента большее количество воды нежелательно. Процесс гидратации — это присоединение воды, которое происходит с помощью химической реакции клинкерных составляющих цемента с водой. При взаимодействии с водой цемент твердеет и превращается в так называемый цементный камень.

При этом в пенобетоне, который изготавливается методом баротехнологии, образуются довольно крупные поры. Их можно сравнить с порами мелкой пемзы. Воздушные пустоты в его структуре редко бывают меньше 1-2 миллиметров. Естественно, такие крупные поры намного снижают прочность и несущую способность блоков в будущих конструкциях зданий.

Недостатком этого метода можно также считать применение синтетических пенообразователей, которые имеют низкую экологичность. Нужная подвижность смеси, без увеличения пропорции воды, получается добавлением пластифицирующих субстанций – суперпластификаторов. Сегодня ни одно современное предприятие цементных или бетонных смесей не обходится без специальных добавок в производстве бетона, что существенно улучшает качество смеси и регулирует процессы схватывания и твердения цемента.

Сегодня ни одно современное предприятие цементных или бетонных смесей не обходится без специальных добавок в производстве бетона, что существенно улучшает качество смеси и регулирует процессы схватывания и твердения цемента.

Несмотря на безусловное увеличение качества и подвижности пенобетонной смеси, его применение исключает использование натуральных пенообразователей, которые используются для производства ячеистых бетонов. Известно, что они получаются в процессе превращения макромолекул натурального протеина гидролизом в водном растворе. Одним словом, если потребитель решается построить дом из экологически безопасных материалов, он изначально должен исключить использование пеноблоков, которые изготовлены методом баротехнологии.

Безусловно, существенным достоинством производства этих изделий данным методом считается более низкая себестоимость, что значительно увеличивает экономическую выгоду для производителя. Основным достоинством баротехнологии является также использование более дешевого технологического оборудования, которое не требует больших вложений и организуется в любом приспособленном для этого помещении.

Основным достоинством баротехнологии является также использование более дешевого технологического оборудования, которое не требует больших вложений и организуется в любом приспособленном для этого помещении.

Если в применении данной технологии получения бетона все плюсы достаются производителям, то описание другого метода, приведенного ниже, может стать достоинством в производстве пенобетона в угоду строителям и покупателям.

Метод пеногенерации

В первой половине 20-го века инженером Байером был изобрен новый метод производства пенобетона, который отличался от баротехнологии тем, что пена продукции подготавливалась отдельно. В его производстве методом пеногенерации различаются две стадии: приготовление пены при помощи пеногенератора и минерализация полученной пены с цементом и песком. При получении изделия с применением первого метода основные компоненты замешиваются в правильной дозировке, а процесс не придерживается принципа изменения водоцементного соотношения. Благодаря этому, изделия на выходе отличаются своей технологичностью. Главный элемент – пеногенератор, в данной технологии используется для получения мелкопористой пены из смеси воздуха, воды и пенообразователя. Последний применяется с 20-30%-ой экономией. При этом, несмотря на масштабы производства, необходима полная комплектация линии современным и качественным оборудованием, что станет гарантией высокой надежности полученной продукции, а также длительного срока службы.

Благодаря этому, изделия на выходе отличаются своей технологичностью. Главный элемент – пеногенератор, в данной технологии используется для получения мелкопористой пены из смеси воздуха, воды и пенообразователя. Последний применяется с 20-30%-ой экономией. При этом, несмотря на масштабы производства, необходима полная комплектация линии современным и качественным оборудованием, что станет гарантией высокой надежности полученной продукции, а также длительного срока службы.

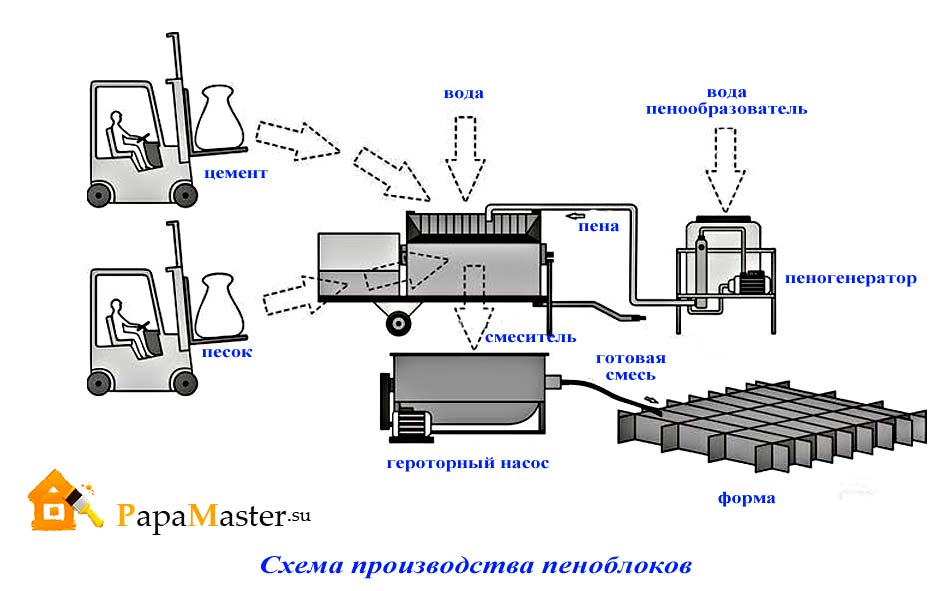

Вот как происходит производство блоков методом пеногенератора. В смеситель вводятся такие точно дозированные сыпучие компоненты, как цемент и песок, иногда в качестве заполнителя можно добавлять золу-уноса. При подмене песка на последний компонент, у камня значительно уменьшается теплопроводность, что, в свою очередь, повышает теплосбережение здания. Необходимо знать, что те продавцы, для которых прибыль важнее, чем качество получаемой продукции, при их производстве используют минпорошок и золу-уноса в качестве весовой добавки. Стоимость этих компонентов намного меньше стоимости цемента.

Стоимость этих компонентов намного меньше стоимости цемента.

После добавления компонентов в смеситель и их смешивание, в пеногенератор подводится сжатый воздух от компрессора. При этом персонал должен постоянно регулировать подачу рабочего пенообразователя и сжатого воздуха, от чего зависит качество пены на выходе. Этот процесс ничем не отличается от производства бетона. После приготовления техническая пена подается в специально изготовленный смеситель – пенобетоносмеситель, частота оборотов которого не более 300 об/мин. Этот этап производиться очень аккуратно, без разрушения полученной пены. Затем вводиться цемент и песок. Этот процесс называется технологией «сухой минерализации». А при «мокрой минерализации» пена подается в предварительно приготовленный раствор цемента и песка. Благодаря полному контролируемому процессу активного смешивания пены с цементно-песчаным раствором, производство пеноблоков производится на более качественном уровне.

com/embed/NQXOuSG4Qr0?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Достоинства и недостатки метода пеногенерации

Далее приведем некоторые недостатки и достоинства в пеногенераторном процессе производства. Данный метод отличается достаточно высокой себестоимостью, когда в производстве используется дорогостоящее оборудование, и на единицу готовой продукции уходит больше времени. Параллельно этому повышается также стоимость производимых блоков. То есть более высокая цена продукции вытекает из высокой себестоимости производства.

Плюсами производства данный строительных материалов с помощью пеногенератора является более качественный массив пеноблока. Применение заранее приготовленной пены помогает производить изделие на выходе с правильной структурой, тем самым избегая появления крупных воздушных пор и стремясь к получению более высокой и равномерной прочности.

Нельзя не отметить высокую экологичность в их производстве, когда используются экологически чистые пенообразователи. Их использование в строительстве домов становиться залогом здоровья их будущих жителей.

Обобщая вышеназванные качества «пеногенераторной» технологии, можно сказать, что этот метод скорее «за» потребителя, а производители, в свою очередь, стараются его не выбирать. Баротехнология им намного выгоднее и не требует больших вложений.

Статья написана для сайта moscowsad.ru.

Метки:пеноблок

Технология изготовления изделий из пенобетона

С целью удовлетворения стремительно возрастающего спроса на изделия из неавтоклавного пенобетона все больше внимания уделяется вопросам создания современных автоматизированных мини-заводов и повышения эффективности действующих мощностей по производству данного строительного материала. Возрастает наукоемкость технологий, совершенствуется производственное оборудование, увеличивается степень автоматизации всех технологических процессов производства, и это для единственной цели – получения качественной и конкурентоспособной продукции, отвечающей современным потребительским требованиям и методам строительства.

Идя в ногу со временем, Компания Строительные Технологии Сибири проектирует и комплектует автоматизированные заводы для производства изделий из неавтоклавного пенобетона. Основной концепцией при разработке данных технологических линий является управление уровнем качества и стабильностью параметров производимой продукции на стадии проектирования технологических приемов и компонентного состава пенобетонной смеси с максимальным учетом степени их взаимодействия, а также разработке систем автоматизации и контроля качества на всех стадиях производства изделий.

В состав завода входят:

- Участок хранения, подготовки и подачи сырьевых материалов;

- Смесительный участок;

- Участок формовки;

- Участок тепловой обработки;

- Участок распиловки пенобетонного массива;

- Участок складирования готовой продукции.

Автоматизация технологических процессов изготовления изделий из неавтоклавного пенобетона позволяет не только снизить себестоимость продукции, но и в значительной степени повысить стабильность ее основных свойств, минимизируя влияние человеческого фактора, особенно в процессе дозирования сырьевых компонентов и распиловки массива пенобетона на блоки заданных размеров.

Участок приема, хранения и подготовки сырьевых материалов и компонентов.

Исходные компоненты для приготовления пенобетонных смесей должны удовлетворять требованиям стандартов и технических условий на эти материалы и обеспечивать получение изделий с заданными свойствами.

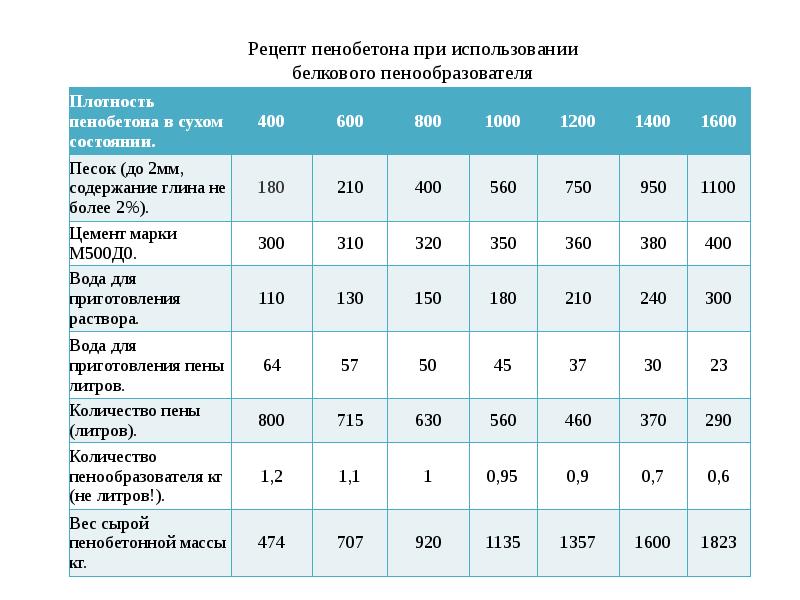

В качестве вяжущего для приготовления пенобетона следует использовать порт-ландцемент ПЦ-500 Д0, ПЦ-400 Д20 по ГОСТ 30515, и ГОСТ 10178. В качестве наполнителя для приготовления пенобетона следует использовать промытый речной песок, или золу-уноса по ГОСТ 25818-91. Песок не должен содержать зерна крупнее 2 мм. Содержание пылевидных и глинистых частиц должно быть не более 2-3 %. Песок должен содержать SiO2 (общий) не менее 90% или кварца не менее 75%. Вода затворения должна удовлетворять требованиям ГОСТ 23732. В качестве регуляторов структурообразования следует использовать модифицирующие добавки – пластификаторы и ускорители твердения. В качестве пенообразующей добавки используются пенообразователи, удовлетворяющие требованиям стандартов и технических условий на эти материалы и обеспечивающие получение пены с заданными характеристиками.

1. Прием и хранение мелкодисперсных материалов (цемент, зола-уноса). Для приема и хранения мелкодисперсных материалов используются специальные бункера (силоса), объем которых рассчитывается исходя из производительности мини-завода. Доставка материалов осуществляется автоцементовозами. Загрузка цемента и золы-уноса в силоса осуществляется по цементопроводу с помощью пневмонагнетателя автоцементовоза. Силоса снабжены системой аэрации, фильтрами и вибропобудителями.

2. Прием, хранение и подготовка песка.

Доставка песка осуществляется автосамосвалами. Песок загружается автосамосвалом или фронтальным погрузчиком в приемный бункер (объем бункера рассчитывается исходя из производительности мини-завода). Из бункера песок поступает на виброгрохот, с помощью которого происходит отсеивание засоряющих включений и зерен песка крупнее 2 мм. Просеянный песок по ленточному транспортеру поступает в дозатор. Управление всеми механизмами производится с единого пульта управления.

Управление всеми механизмами производится с единого пульта управления.

3. Подготовка воды затворения.

Для подготовки воды затворения применяется Комплекс подготовки воды проходного типа. Комплекс предназначен для подогрева, поддержания заданной температуры и напорного дозирования в технологическом процессе воды в количестве, заданном оператором. Подогрев воды и транспортировка в накопительную ёмкость производится с помощью электрокотла и системы гидроциркуляции. Управление и регулировка параметров осуществляется оператором. Дозирование осуществляется в определённом объёме, предварительно заданным оператором.

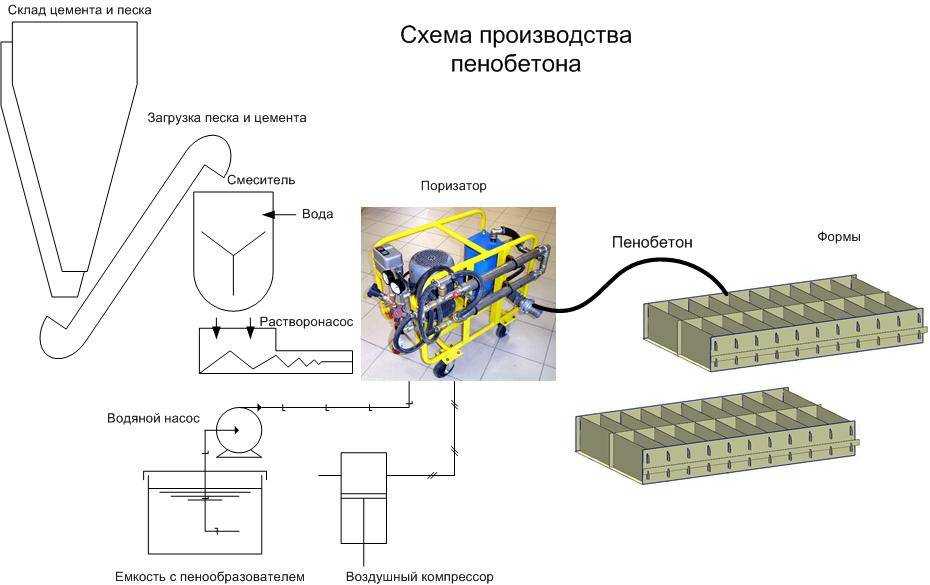

Смесительный участок (приготовление пенобетонной смеси).

В состав смесительного участка входят: эстакада, система управления, весовые дозаторы, пенобетоносмесительная установка со встроенным пеногенератором, компрессор. Дозаторы цемента и песка устанавливаются на эстакаде, под дозаторами устанавливается пенобетоносмесительная установка. Все управление подачей расходных материалов производится с пульта управления, который обслуживает один человек. В емкость для приготовления рабочего раствора пенообразователя добавляется пеноконцентрат и вода, в соотношении, указанном в инструкции по применению пенообразователя, а в емкость для приготовления раствора хим. добавок необходимые реактивы. Жидкие компоненты перемешиваются, и по программе дозируются в пенобетоносмеситель. Включается компрессорная установка (в соответствии с инструкцией по эксплуатации). Оптимальное давление воздуха, для стабильной работы пеногенераторной установки 2-6 атм.Вода с помощью насоса подается в пенобетоносмеситель. Дозирование воды осуществляется с помощью электронного дозатора воды, входящего в состав Комплекса подготовки воды. Мелкодисперсные материалы (цемент, зола-уноса) с помощью шнекового питателя поочередно поступают в весовой дозатор в соответствии с нормой расхода для соответствующей средней плотности пенобетона, далее материалы поступают в пенобетоносмесительную установку.

Все управление подачей расходных материалов производится с пульта управления, который обслуживает один человек. В емкость для приготовления рабочего раствора пенообразователя добавляется пеноконцентрат и вода, в соотношении, указанном в инструкции по применению пенообразователя, а в емкость для приготовления раствора хим. добавок необходимые реактивы. Жидкие компоненты перемешиваются, и по программе дозируются в пенобетоносмеситель. Включается компрессорная установка (в соответствии с инструкцией по эксплуатации). Оптимальное давление воздуха, для стабильной работы пеногенераторной установки 2-6 атм.Вода с помощью насоса подается в пенобетоносмеситель. Дозирование воды осуществляется с помощью электронного дозатора воды, входящего в состав Комплекса подготовки воды. Мелкодисперсные материалы (цемент, зола-уноса) с помощью шнекового питателя поочередно поступают в весовой дозатор в соответствии с нормой расхода для соответствующей средней плотности пенобетона, далее материалы поступают в пенобетоносмесительную установку.

После загрузки всех компонентов, раствор перемешивается в течение 2-5 минут до однородного состояния. После завершения приготовления раствора, оператор включает пеногенераторную установку, и техническая пена заданной кратности поступает в пенобетоносмеситель в количестве, необходимом для получения требуемого объема пенобетонной смеси. Оператор осуществляет визуальный контроль за объемом смеси. Пенобетонная смесь перемешивается в течение 3-5 минут.

Участок формовки.

Готовая пенобетонная смесь через сливной кран смесителя, с помощью избыточного давления, по резиновому растворопроводу равномерно разливается в формы. Форма состоит из двух частей: поддона и съемных, взаимозаменяемых бортов. Поддон представляет собой тележку на четырех колесах с металлическим каркасом и основанием из влагостойкой фанеры.

Участок тепловой обработки.

После заливки пенобетонной смеси в формы, формы перемещают в камеру термической обработки. После заполнения камеры формами, ее герметично закрывают. Процесс термообработки осуществляется согласно технологическому регламенту. Использование камеры позволяет ускорить процесс набора распалубочной прочности, а также получить пенобетон с повышенными прочностными характеристиками.

Участок распиловки пенобетонного массива.

После термообработки, форма с пенобетонным массивом по рельсовым путям перемещается на участок распиловки. Форма освобождается от бортов, основание формы с массивом перемещается к резательному комплексу и фиксируется захватом на рельсовом пути. Далее, резательный комплекс, перемещаясь по собственному пути, осуществляет распиловку массива в вертикальной и горизонтальной плоскости на блоки заданных размеров.

За один проход комплекс делает сразу два реза, как в вертикальной, так и в горизонтальной плоскости. Ресурс пильной ленты зависит от гранулометрического и минералогического составов песка и от прочности распиливаемого массива. Использование передвижных форм со съемными бортами, позволяет исключить из технологического процесса подъемные механизмы, что в свою очередь уменьшает материалоемкость и снижает материальные затраты.

Технологии легкого бетона полезная информация

Полезная информация о пенобетонных технологиях

Видеообзор БАС500 посвящен особенностям машины для производства пенобетона БАС500, которая предназначена для производства пенобетона, полистиролбетона и других строительных материалов. Это мобильная машина для производства легких бетонов повышенной производительности, на которую стоит обратить внимание застройщикам, подрядчикам и строительным компаниям. Станок CLC BAS500 позволяет …

Станок CLC BAS500 позволяет …

Машина для производства пенобетона BAS500 Подробнее »

Видео обзор машины для производства пенобетона БАС350 Видеообзор машины для производства пенобетона БАС350 посвящен особенностям машины для производства пенобетона БАС350, которая предназначена для производства пенобетона, полистиролбетона и других строительных материалов. Это мобильная установка для производства пенобетона повышенной производительности, на которую стоит обратить внимание…

Машина для производства пенобетона БАС350 Подробнее »

Видеообзор пенобетона БАС250 Видеообзор БАС250 посвящен обзору основных возможностей пенобетона БАС250, который на сегодняшний день пользуется большой популярностью среди разработчиков и производителей пенобетона, полистиролбетона и других строительных материалов благодаря своей универсальности. Это мобильная машина для производства пенобетона, которая должна …

Машина для производства пенобетона BAS250 Подробнее »

Видеообзор машины для производства пенобетона БАС200 Видеообзор БАС200 посвящен обзору основных характеристик машины для производства легкого бетона БАС200, которая пользуется большой популярностью среди разработчиков и производителей пенобетона, полистиролбетона и других строительных материалов. Это мобильная машина для производства пенобетона, на которую стоит обратить внимание в первую очередь частным …

Это мобильная машина для производства пенобетона, на которую стоит обратить внимание в первую очередь частным …

Машина для производства пенобетона BAS200 Подробнее »

Машина для производства пенобетона БАС130 обзор Видеообзор БАС130 посвящен особенностям машины для производства пенобетона БАС130 которая предназначена для производства пенополистирольного бетона. Это мобильный смеситель CLC для производства пенобетона, на который стоит обратить внимание как частным застройщикам, так и строительным организациям. Смеситель CLC BAS130 позволяет …

Машины для производства пенобетонных блоков BAS130 Подробнее »

Выберите машину для производства пенобетона. Видео обзор. Выбор пенобетона определяет многое в вашей дальнейшей работе – будь то частное строительство или производство пенобетона или пеноблоков на продажу. Как выбрать надежное оборудование для производства пенобетона? На что обратить внимание при выборе пенобетона…

Как выбрать пенобетонный станок Подробнее »

Нас часто спрашивают, в чем преимущества пенобетона перед другими видами ячеистых строительных материалов на основе цемента. В этой статье мы постараемся кратко ответить на этот вопрос.

В этой статье мы постараемся кратко ответить на этот вопрос.

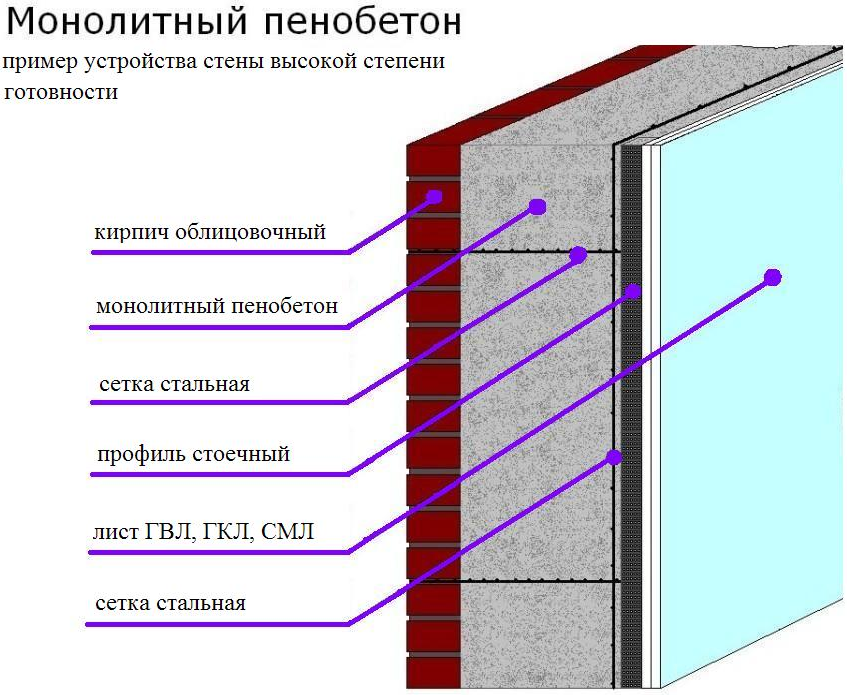

Пенобетон монолитный – это материал, который можно производить непосредственно на строительной площадке. Этот процесс не сложный и быстрый.

Материал с названием «пенобетон» используется в строительстве для самых разных целей. В этом материале мы рассмотрим виды пенобетона.

В 20 веке потребность в строительных материалах была в кирпиче и бетоне. Ячеистый бетон в то время только начинал разрабатываться. Сейчас производство пенобетона занимает лидирующие позиции в строительной отрасли.

Некоторые инженерные свойства пенобетона для устойчивого технологического развития

##plugins.themes.bootstrap3.article.main##

- Феликс А. Оджинни

- Сэмюэл Н. Джон

Университет Аделеке, Нигерия

Академия обороны Нигерии, Нигерия

Реферат

Проведено исследование технологии производства пенобетона. Технические свойства и применение этого типа бетона представлены для различной плотности, чтобы эффективно использовать преимущества его использования для конкретных целей. Учитываемыми свойствами являются прочность на сжатие через 7 дней, теплопроводность, модуль упругости и усадка при высыхании. Было проведено исследование поведения пенобетона при различной плотности в сухом состоянии для различных характеристик. Результаты показывают, что по мере увеличения плотности в сухом состоянии технические свойства увеличиваются, хотя и с разной скоростью для 7-дневной прочности на сжатие, теплопроводности и модуля упругости. Усадка при высыхании уменьшается по мере увеличения плотности в сухом состоянии. Сравнительное исследование 7-дневной прочности на сжатие и модуля упругости показывает, что они оба следуют одной и той же тенденции при различной плотности в сухом состоянии, за исключением плотности в сухом состоянии 1200 кг/м 9 .0063 3 . Сравнительное исследование теплопроводности и процента усадки при высыхании показывает, что теплопроводность обратно пропорциональна проценту усадки при высыхании.

Технические свойства и применение этого типа бетона представлены для различной плотности, чтобы эффективно использовать преимущества его использования для конкретных целей. Учитываемыми свойствами являются прочность на сжатие через 7 дней, теплопроводность, модуль упругости и усадка при высыхании. Было проведено исследование поведения пенобетона при различной плотности в сухом состоянии для различных характеристик. Результаты показывают, что по мере увеличения плотности в сухом состоянии технические свойства увеличиваются, хотя и с разной скоростью для 7-дневной прочности на сжатие, теплопроводности и модуля упругости. Усадка при высыхании уменьшается по мере увеличения плотности в сухом состоянии. Сравнительное исследование 7-дневной прочности на сжатие и модуля упругости показывает, что они оба следуют одной и той же тенденции при различной плотности в сухом состоянии, за исключением плотности в сухом состоянии 1200 кг/м 9 .0063 3 . Сравнительное исследование теплопроводности и процента усадки при высыхании показывает, что теплопроводность обратно пропорциональна проценту усадки при высыхании. Экономика и другие соображения вместе с многоцелевым применением пенобетона могут открыть возможности для бизнеса в Африке и устойчивого развития. Это также может помочь в обеспечении необходимых средств для развития инфраструктуры.

Экономика и другие соображения вместе с многоцелевым применением пенобетона могут открыть возможности для бизнеса в Африке и устойчивого развития. Это также может помочь в обеспечении необходимых средств для развития инфраструктуры.

Ключевые слова: Ячеистые бетоны, Технические свойства, Зола-унос; Пенобетон; Устойчивое развитие

Ссылки

Durack J. M и L. Weiqing, (1998): Свойства вспененного бетона на основе летучей золы воздушного отверждения для производства каменной кладки. В: Стр.

А, Дханасекар М., Лоуренс С., редакторы. Материалы Пятой Австралазийской масонской конференции, 1998 г., Гладстон, Квинсленд, Австралия. п. 129-38.

Иден Н.Б., Мантроп А.Р., Миелл С.А., Шиманек П.Х. и К.Л. Уотсон, (1980): Автоклавный газобетон из сланцевых отходов, Часть 1-Некоторые отношения свойства/плотности. Int J легкий вес Concr 1980;2:95-100.

Фаладе Ф. Возможности латерита как мелкого заполнителя в производстве пенобетона. Гражданские и экологические исследования, Том 3, № 10, 2013 г., www.iiste.org ISSN 2224-5790 (бумага) I 2225-0514 (онлайн).

Гражданские и экологические исследования, Том 3, № 10, 2013 г., www.iiste.org ISSN 2224-5790 (бумага) I 2225-0514 (онлайн).

Кирсли, Э. П. и Х. Ф. Мостерт, (1997): Пенобетон в развивающихся сообществах, Труды симпозиума FIP 1997: Конкретный путь к развитию, Йоханнесбург, Южная Африка, март 1997 г.

Бетонное общество Южной Африки, 1997 г., стр. 735 — 745.

Лушику, М. Д. и Е. П. Кирсли (2004 г.): Влияние состава материала на свойства сухого торкретбетона. Журнал Южноафриканского института гражданского строительства, том 46 (2) 2004 г., стр. 2–8.

Огинни, Ф. А., 2014 г.: Континентальное применение технологии пенобетона: уроки развития инфраструктуры в Африке. Британский журнал прикладных наук и технологий 5(4): 417-424, 2015 г., № статьи. БЯСТ.2015.040 ISSN: 2231-0843. SCIENCEDOMAIN международный www.sciencedomain.org.

Pospisil F, Jambor J, and J. Belko, (1992): Снижение удельного веса зольного газобетона. В: Wittmann FH, редактор. Достижения в области автоклавного газобетона. А.А. Балкема, 1992. с. 43-52.

А.А. Балкема, 1992. с. 43-52.

Potgieter, JH, Potgieter, S.S., Loubser, M., Kearsley, E.P., Strydom, C.A., de Waal, D. and S. Paul (2003): Использование летучей золы для обработки отходов производства ферросплавов . Материалы 11-й Международной конференции по химии цемента, май 2003 г., Дурбан, Южная Африка, стр. 2148–2155.

Puttappa CG, Rudresh V, Ibrahim A, Muthu KU, Raghavendra HS. Механические свойства пенобетона. Международная конференция по строительству и строительным технологиям, ICCBT 2008 — A — (43) — стр. 491-500.

Рамамурти К. и Н. Нараянан, (1999): Влияние летучей золы на свойства газобетона. В: Труды Международной конференции по отходам как вторичным источникам строительных материалов. Нью-Дели: BMTPC, 1999. с. 276-82.

Руднаи, Г. (1963): Легкие бетоны, Будапешт: Академия Киадо. Шорт А. и В. Киннибург (1963): легкие бетоны. Издательство Азия, 1963.

Институт бетона, (2013): Пенобетон. Опубликовано Институтом бетона, Мидранд, 2013 г.