Технология производства пенобетона — О цементе инфо

Пенобетон – это разновидность бетона, имеющая ячеистую структуру. Благодаря тому что в ячейках находится воздух, основным качеством является отличная теплоизоляция. Этот материал имеет такую высокую текучесть, что его легко заливать в формы, получая заготовки различного вида.

Сравнительная таблица характеристик

Две эти характеристики обусловили широкое применение пенобетона в строительстве. Из него выполняют различные строительные изделия – перегородки, стеновые блоки, плиты перекрытия и многое другое. Востребован данный материал и для изготовления пола и кровли. Особенно широкое применение нашел он в малоэтажном строительстве.

Пенобетон, технология его изготовления настолько проста, что при желании ее легко воспроизвести даже в домашних условиях.

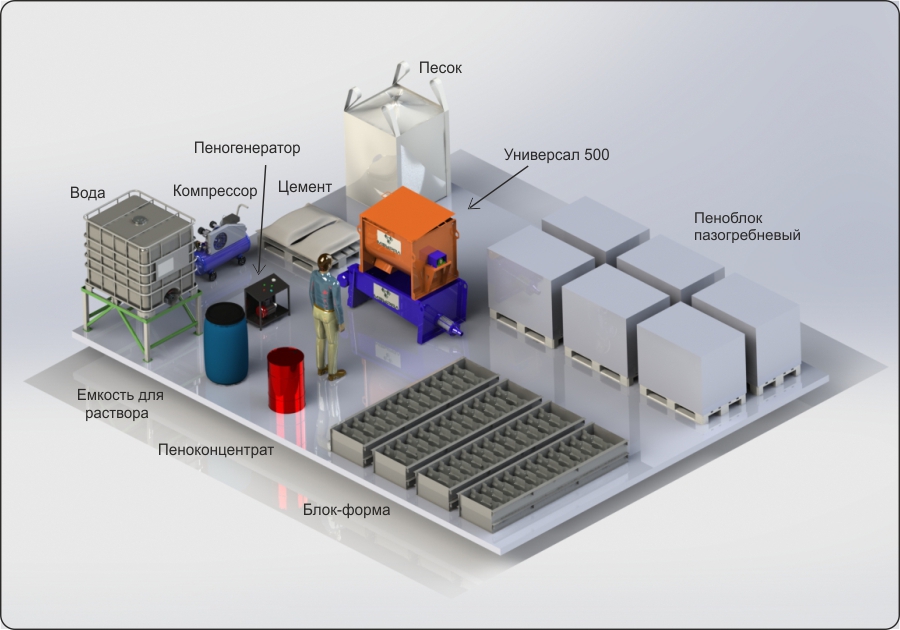

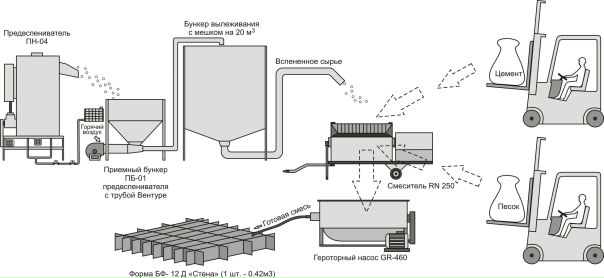

Вся схема производства разделена на 3 этапа: изготовление цементно-песчаной смеси; приготовление раствора пенообразователя и получение смеси.

В зависимости от того, какой плотности материал необходимо получить, выбираются пропорции составляющих компонентов. Технология приготовления, в зависимости от соотношений песка, цемента, воды, а также концентрата пенообразователя или пены, позволяет получать плотность пенобетона от 200 до 1500 кг на 1 м3. При приготовлении средней плотности предусмотрено соотношение песка и цемента 1:1. Причем на каждый кг цемента берется 3-4 г концентрата пенообразователя.

Цементно-песчаная смесь

Схема непрерывного производства пенобетона.

Цементно-песчаную смесь для приготовления пенобетона готовят аналогично той, которая используется при производстве обычного бетона. Для нее выбирается портландцемент марок М400 или М500. Используемый песок, имеющий модуль крупности не более двух единиц, должен быть без глиняных примесей, так как они будут препятствовать сцеплению цемента и песка. Для приготовления цементно-песчаной смеси применяется обычная водопроводная вода, не содержащая в своем составе кислот и солей.

Виды и целесообразность применения

К пенообразователям, применяемым при приготовлении, предъявляются определенные требования, основное из которых – технико-экономический показатель. В денежном выражении, независимо от изготавливаемого пенобетона, его стоимость не должна превышать 2$ на 1 м3 готовой продукции. Более дорогой пенообразователь приводит к удорожанию себестоимости пенобетона. Причем он не способен увеличить качество продукции пропорционально увеличенной стоимости.

Вне зависимости от партии и срока выпуска, пенообразователь должен иметь одинаковые свойства, чтобы не приходилось постоянно перенастраивать оборудование в технологической линии, что, в свою очередь, может привести к снижению качества готовой продукции.

Данный компонент должен иметь достаточный срок годности. Если срок его хранения менее одного года, то придется в процессе производства постоянно докупать недостающее количество небольшими партиями, что экономически невыгодно. Кроме того, при завершении строительного сезона уменьшаются объемы приготовления , и пенообразователь может до следующего сезона просто испортиться.

Кроме того, при завершении строительного сезона уменьшаются объемы приготовления , и пенообразователь может до следующего сезона просто испортиться.

Схема испытания пенобетонных образцов.

При выборе типа пенообразователя следует обратить внимание на норму расхода. Она не должна превышать 1,5 л на 1 м3 готового раствора. Соблюдение такого условия необходимо по двум причинам. Первая – получение большего объема продукции за одну загрузку смесителя. Вторая связана с уменьшением влияния данного ингредиента на свойства продукции. Ведь при его избытке повышается время, требуемое на затвердевание пенобетона, увеличивается усадка и снижается прочность.

Еще одно требование, которое должно соблюдаться при выборе пенообразователя – простота его приготовления. Он не должен состоять из множества компонентов. Чем больше составляющих в его составе, тем более усложняется процесс его приготовления, связанный с трудностями при их дозировании. Также этот материал должен хорошо растворяться в воде.

Качество пены

От качества пенообразователя зависит стойкость пены, которая, в свою очередь, во многом определяет физико-механические свойства. Следует обратить внимание и на кратность пенообразователя, которая не должна быть менее 10.

Схема кладки пенобетона в нескольких вариантах.

Пенообразователь должен обеспечивать достаточную стойкость пены при приготовлении пенобетона. Коэффициент стойкости определяется в лабораторных условиях. Чем он выше, тем меньшее количество пены требуется для изготовления продукции заданной плотности и, соответственно, меньший объем пенообразователя. Как и всякая добавка, последний в больших количествах способен не только притормозить, но и окончательно остановить процесс затвердения пенобетона. Поэтому так важно использовать пену высокой кратности.

И, наконец, последнее. Пенообразователь должен соответствовать санитарно-гигиеническим нормам – быть нетоксичным, невзрывоопасным и отвечать радиационным требованиям.

Приготовление раствора

Перемешав компоненты цементно-песчаной смеси, добавляется приготовленный раствор пенообразователя. Самыми востребованными в технологии пенобетона являются синтетические пенообразователи, которые можно приобрести на строительном рынке. Изготовленные промышленным способом, они позволяют получить более устойчивый и качественный по сравнению с другими рабочий раствор.

Самыми востребованными в технологии пенобетона являются синтетические пенообразователи, которые можно приобрести на строительном рынке. Изготовленные промышленным способом, они позволяют получить более устойчивый и качественный по сравнению с другими рабочий раствор.

Но пенообразователь можно изготовить и самостоятельно. Это касается приготовления в домашних условиях. Для этого надо смешать 1 кг канифоли, 150 г едкого натра и 60 г столярного клея. Смесь из таких составляющих измельчают, нагревают и перемешивают до состояния полной однородности. Но необходимо учесть, что смесь, приготовленную по такому рецепту, можно применять, только получая пенобетон с применением парогенератора.

Итак, добавив в концентрат пенообразователя необходимое количество воды, получается готовый рабочий раствор.

Схема приготовления

Общая схема рабочего процесса по изготовлению пенобетонной смеси.

В зависимости от вида используемого пенообразователя и принятой технологии, выбирается метод приготовления пенобетона. Но вне зависимости от способа вспенивания в основе любого технологического процесса лежит получение гетерогенной системы «газ – жидкость – твердое вещество».

Но вне зависимости от способа вспенивания в основе любого технологического процесса лежит получение гетерогенной системы «газ – жидкость – твердое вещество».

При приготовлении пенобетона может использоваться два вида оборудования. В первом случае применяются пеногенераторы. Во втором – баросмесители, то есть установки кавитационного вида.

По классической схеме приготовление цементно-песчаной смеси происходит в особой емкости – смесителе принудительного типа. В этот же резервуар после приготовления смеси пеногенератором добавляется пенообразователь или пена для пенобетона. Смесь готова к заливке в формы после тщательного перемешивания.

Структура материала формируется за счет отвердевания и схватывания вяжущего компонента. Приготовленная смесь транспортируется посредством насоса в монолитную конструкцию или форму.

Изготовление в баросмесителе

При пенобетоне, технологии изготовления которого требуют кавитационной установки, все компоненты смеси закладываются в смеситель одновременно, и подача пенобетона из нее в формы или монолитную конструкцию осуществляется за счет наличия в смесителе избыточного давления. При таком способе масса в герметичном смесителе насыщается сжатым воздухом.

При таком способе масса в герметичном смесителе насыщается сжатым воздухом.

Технологический процесс изготовления данного материала может предусматривать какие-либо дополнительные операции, способствующие приобретению им дополнительных свойств. Это могут быть мероприятия, направленные на регулирование структуры смеси, оптимизацию ее состава, использование пластификаторов, применение наряду с пенообразователем газообразователя и подобные им.

Существуют и другие технологии приготовления, однако в настоящее время они не нашли широкого применения.

Затвердевание пенобетона

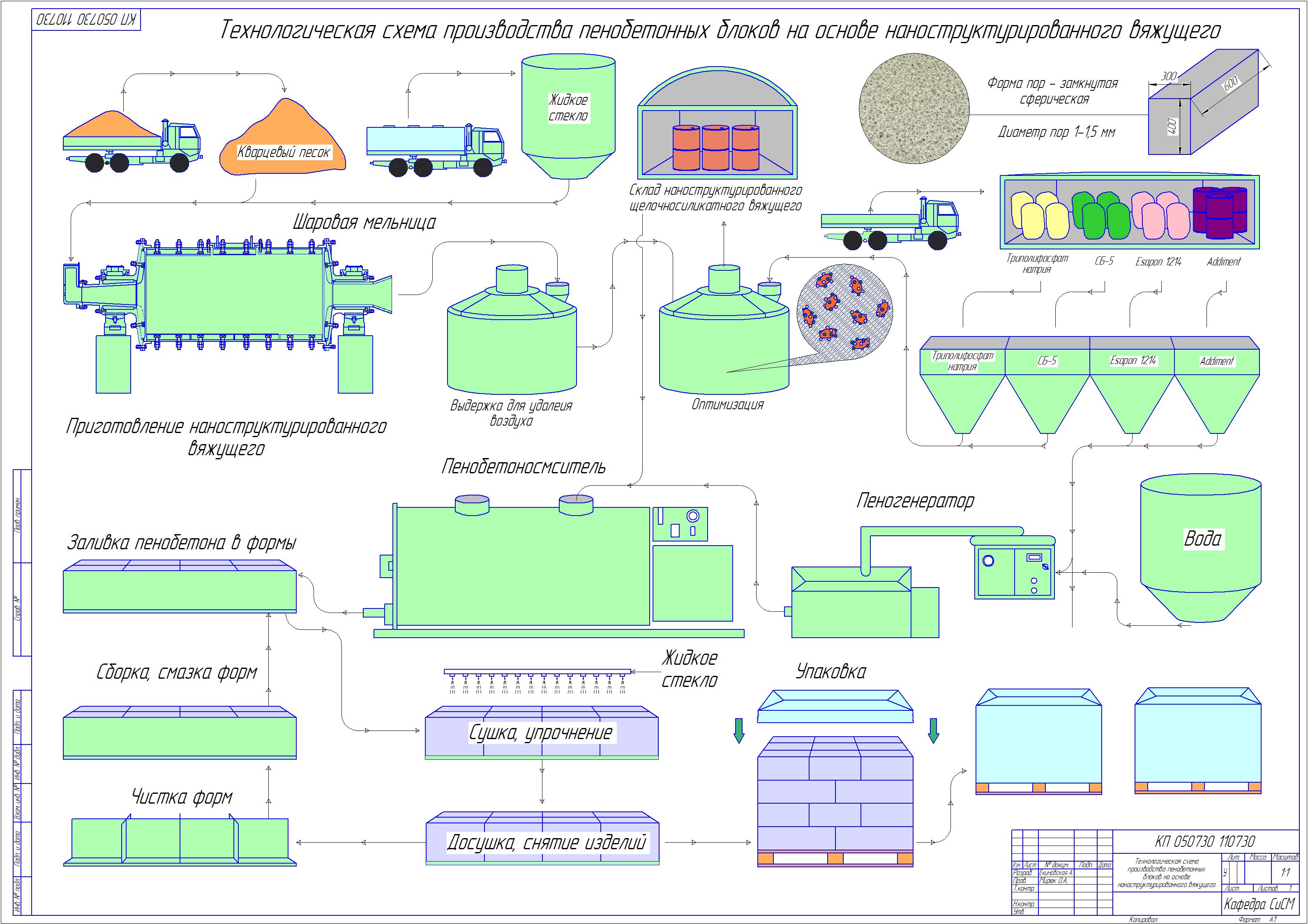

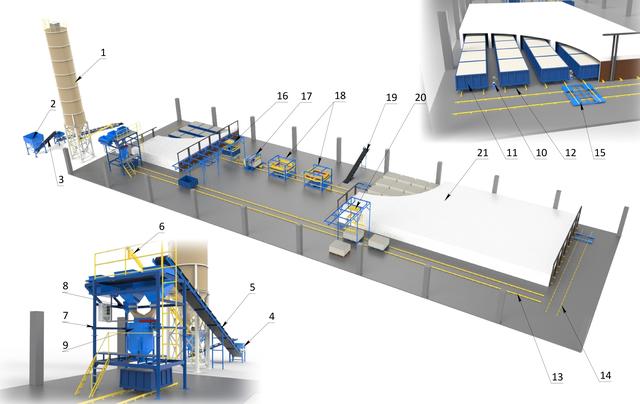

Технологическая схема производства

Для чего нужно ускорять затвердевание? Рост заданной прочности пенобетона значительно отличается от аналогичного показателя обычного бетона. Последний набирает практически стопроцентную прочность при естественном твердении. За такой же промежуток времени пенобетон способен набрать лишь половину прочности. Чтобы добрать оставшуюся часть, ему потребуется приблизительно полгода.

Если в производственном помещении температура окружающей среды менее 10 градусов, то время на затвердевание значительно увеличивается, и чтобы вынуть блок из формы, нужно ждать 2-3 дня. Для решения этой проблемы и используют ускорители затвердевания. Они могут быть различными. Но самый простой из известных ускорителей – это хлористый кальций. Он добавляется в цементно-песчаную смесь в количестве 1-2 % от объема содержащегося в ней цемента.

Существует один момент при его применении. Один из компонентов пенобетона – пенообразователь – обязан поддерживать в течение определенного времени форму пузырьков. Ускоритель в виде хлористого кальция вступает в реакцию с ним, что может привести к большой усадке пенобетона.

Один из компонентов пенобетона – пенообразователь – обязан поддерживать в течение определенного времени форму пузырьков. Ускоритель в виде хлористого кальция вступает в реакцию с ним, что может привести к большой усадке пенобетона.

В настоящее время для ускорения процесса затвердевания применяются специально изготовленные препараты для пенобетона, способные ускорить процесс почти в 3 раза и выпускать данную продукцию при температуре до 5 градусов.

Выбор технологического процесса

Типичная схема влажностной усадки в пенобетонах.

При выборе технологической схемы нужно руководствоваться тем, какие характеристики материала требуется получить, какие виды сырья используются и какие возможности существуют на предприятии, занимающемся приготовлением пенобетона. Любая технология должна выполняться для соблюдения основного условия – получения качественного материала с хорошо организованной пористой структурой.

В процессе изготовления пенобетона в смеси происходят такие изменения, которые способствуют приобретению его молекулярной структурой системы, состоящей из маленьких сферических ячеек размером 0,1-2 мм в диаметре. Окончательная структура пенобетона формируется при его окончательном затвердевании. В ходе технологического процесса плотность бетона легко поддается корректировке, что является незаменимым качеством при производстве материала на строительной площадке или в условиях малого предприятия.

Окончательная структура пенобетона формируется при его окончательном затвердевании. В ходе технологического процесса плотность бетона легко поддается корректировке, что является незаменимым качеством при производстве материала на строительной площадке или в условиях малого предприятия.

Способы разливки

На последнем этапе пенобетон заливается в формы, опалубки или кассеты. Смазка, применяемая для форм, не должна содержать в своем составе масла, так как его наличие затруднит дальнейшее шпаклевание и оштукатуривание пенобетонных блоков. Готовые формы для получения блоков соответствующих размеров разрезают на ленточнопильном оборудовании.

Смазка, применяемая для форм, не должна содержать в своем составе масла, так как его наличие затруднит дальнейшее шпаклевание и оштукатуривание пенобетонных блоков. Готовые формы для получения блоков соответствующих размеров разрезают на ленточнопильном оборудовании.

На данный момент используется еще один способ получения блоков – заливка в формы. Каждый из методов имеет как свои достоинства, так и недостатки.

При кассетном методе разливки смеси технологический процесс довольно прост. При выпуске продукции до 20 м3 в день денежные вложения в оборудование будут гораздо меньше, чем при использовании других методов разливки пенобетона. Также возможно наращивание объемов производства без значительных затрат. При этом можно изготавливать уникальные модели блоков, например пазогребневые.

При выпуске продукции до 20 м3 в день денежные вложения в оборудование будут гораздо меньше, чем при использовании других методов разливки пенобетона. Также возможно наращивание объемов производства без значительных затрат. При этом можно изготавливать уникальные модели блоков, например пазогребневые.

Общая схема бароустановки для производства пенобетона.

К недостаткам этого способа можно отнести невысокую производительность и применение ручного труда в больших объемах. При этом геометрические размеры готового блока получаются менее точными, а внешний вид – недостаточно привлекательным.

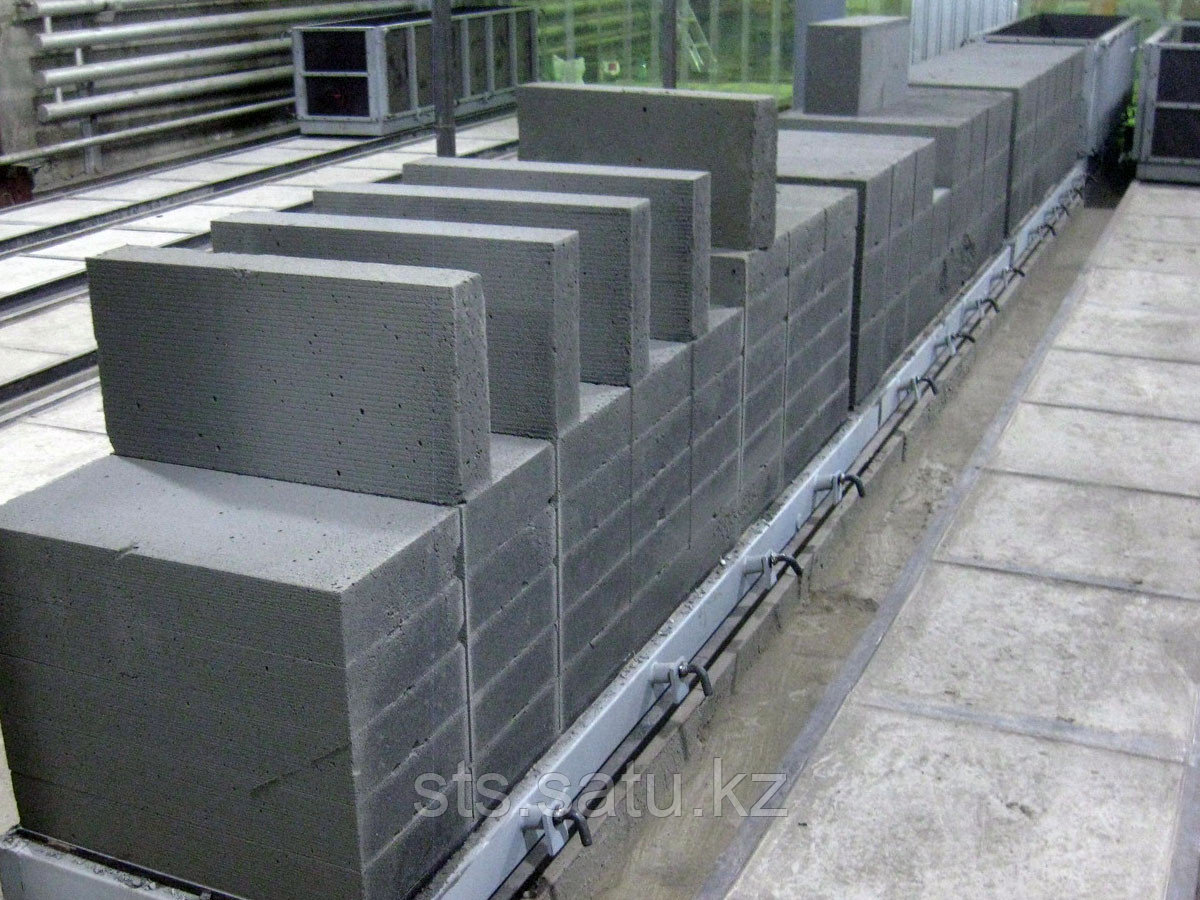

Другое дело – разлив смеси в массивы и последующая их резка. При такой технологии получаемые размеры готовой продукции более точные, чем при первом способе. Данный метод позволяет на предприятии выпускать большой объем продукции и легко наращивать его при минимальном вложении средств. При этом невелико использование ручного труда. К недостаткам данного способа можно отнести более высокую цену готовых пеноблоков и большое количество отходов производства.

Выбор того или иного метода зависит от требуемого количества продукции. При небольших объемах предпочтительнее использовать более простую разливку в формы, а при более значительных – резательный способ.

Пенобетон: технология производства качественного материала

Современный строительный рынок предлагает множество качественных материалов, но строительство из пеноблоков занимает особую нишу. Они представляют собой, ячеистый пенобетон — характеристики прочности данного материала позволяют использовать его в качестве основного конструктивного элемента в малоэтажном строительстве.

Они представляют собой, ячеистый пенобетон — характеристики прочности данного материала позволяют использовать его в качестве основного конструктивного элемента в малоэтажном строительстве.

Фото пеноблока.

Пару слов о свойствах и достоинствах

Прежде чем говорить о характеристиках следует разобраться, что такое пенобетон. Данный строительный материал относится к ячеистым видам бетонов, то есть в его составе присутствует определенное количество воздушных пор. Классически он производится путем добавления в цементно-песчаную смесь воды и специальным образом взбитой пены.

Важно: ближайшим ячеистым конкурентом пеноблоков является газобетон.

Но поры газобетона открыты, в результате данный материал ведет себя как губка и боится повышенной влажности.

Ячеистые бетоны.

Способы производства

Основной, классической технологией производства считается система, состоящая из 2 этапов. Отдельно готовится пена для раствора и цементно-песчаная смесь, после чего они соединяются и тщательно перемешиваются на специальном смесителе. Далее готовый раствор разливается по формам и застывает.

Отдельно готовится пена для раствора и цементно-песчаная смесь, после чего они соединяются и тщательно перемешиваются на специальном смесителе. Далее готовый раствор разливается по формам и застывает.

Технические характеристики пенобетона во многом зависят от качества приготовления пены. Для обеспечения этого процесса используется пеногенератор — в него компрессором подается сжатый воздух, и пенообразующий состав взбивается до нужной консистенции. Главное качество пены это уровень ее живучести или насколько долго она может держаться.

Зависимость состава материала от прочности.

Совет: если вы решили делать пеноблоки своими руками, то качество и плотность пены можно проверить, наполнив ею обычное ведро и перевернув его.

Были попытки упростить технологию и сделать ее одношаговой. Суть здесь заключается в том, что в цементно-песчаную смесь добавляется пенообразователь и под большим давлением раствор взбивается миксером на высоких оборотах. Нечто похожее на взбивание яиц, но, несмотря на видимую простоту, эти попытки не увенчались успехом.

Нечто похожее на взбивание яиц, но, несмотря на видимую простоту, эти попытки не увенчались успехом.

Заливка теплого перекрытия.

Свойства пенобетона сделанного по одношаговой технологии заметно уступали материалу, произведенному по классической технологии. При высокой плотности материала, его характеристики прочности были значительно ниже, эти пеноблоки легко крошились и кололись. Поэтому все серьезные производители работают именно по классической технологии.

Также следует упомянуть об использовании автоклавов. Производство пеноблоков относится к безавтоклавной технологии. Это совсем не означает того, что автоклав не может применяться. Просто цена такого оборудования большая, а разница в качестве между пеноблоками произведенными с использованием автоклава и без него, незначительная.

Чем хороши пеноблоки

Данный материал сейчас стремительно набирает популярность по всему миру, вызвано это целым комплексом положительных качеств.

Не зря в Западной Европе такие блоки называют биоблоками.

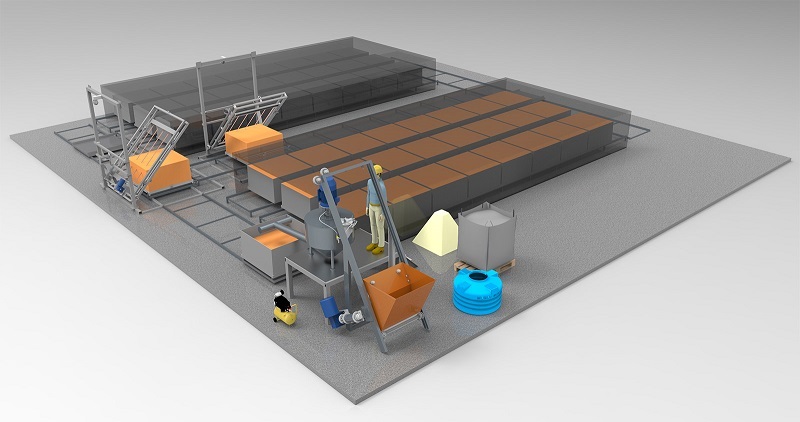

Цех по производству пеноблоков.

- Пеноблоки считаются полностью экологически нейтральными, более того, если производство ведется с использованием пенообразователя на органической основе, то эти блоки можно смело называть экологически чистыми.

- Данный строительный материал имеет завидную долговечность , производители дают гарантию от 80 лет и выше. Дело в том, что как и все бетонные изделия, пеноблоки с течением времени только набирают крепость.

- Дом, сложенный из пеноблоков имеет крайне низкие показатели теплопроводности. Это вызвано пористой структурой материала, размер воздушных пор колеблется в пределах 3 – 4 мм. Зимой такой дом будет быстро протапливаться и долго держать тепло, а летом в нем будет прохладно.

- Материал не выделяет никаких вредных испарений, даже при воздействии на него высоких температур. В тяжелых бетонах роль крупного наполнителя исполняет щебень, который может иметь повышенный радиационный фон.

Пеноблоки заполнены воздухом и лишены этого недостатка.

Пеноблоки заполнены воздухом и лишены этого недостатка. - Удельный вес пенобетона достаточно низкий, что хорошо не только при транспортировке, но и при возведении домов. Строения из пеноблоков не требуют мощного и дорогостоящего фундамента.

- В жидком состоянии раствор имеет хорошую текучесть, что позволяет залить его в формы любого размера и конфигурации. Поэтому размеры пенобетона используемого в частном строительстве можно изменять в зависимости от назначения.

Взбитая пена.

Производство блоков в домашних условиях

Как упоминалось ранее, пеноблоки производятся безавтоклавным способом, что дает возможность делать их своими руками в домашних условиях. Толщина пенобетона в данном случае будет определяться толщиной стены возводимой конструкции. Плюс этим раствором можно заливать стяжки и разного рода монолитные перекрытия или перегородки.

В частном строительстве самым распространенным считается пенобетон D600.

Составляющие здесь классические, конкретно вам понадобится:

- Около 200кг просеянного кварцевого песка, желательно чтобы в нем не было вкраплений глины, так как это снизит характеристики конечного продукта.

- Цемент берется марки М400 или выше, но оптимальным в данном случае является портландцемент ПЦ500ДО, его понадобится 320кг.

- Пенообразователя достаточно 1 – 1,5л.

- Воду можно использовать обычную, водопроводную низко-кислотную с малым содержанием солей.

Минимальный набор для производства.

Важно: себестоимость конечного продукта больше всего зависит от цемента.

Цена цемента в общем котле занимает порядка 75%, но экономить на нем не стоит, особенно если пенобетон делается без добавления песка.

Инструкция по изготовлению раствора элементарно проста. Основное, это приобрести специальное оборудование. Два самых важных агрегата — это пеногенератор и бетоносмеситель.

Пеногенератор состоит непосредственно из емкости для взбивания пенообразующей смеси и компрессора для нагнетания воздуха.

Бетоносмеситель не менее важный агрегат, обойтись обычной бетономешалкой здесь не получится. Пена и цементно-песчаный раствор должны смешиваться быстро и качественно. Если затянуть процесс смешивания, то даже очень устойчивая пена начнет оседать и раствор будет безнадежно испорчен.

Смеситель для приготовления раствора.

Также желательно чтобы данный агрегат был оснащен бетононасосом, это значительно ускорит работу по заполнению форм и будет дополнительным плюсом, если вы решите заливать монолитную стяжку или перегородку.

Что же касается форм, то их изготовлению следует уделить особое внимание. Конечно, можно сделать их из дерева или фанеры, но дерево впитывает воду и поэтому, мы советуем использовать металлические или пластиковые формы. Лучше их делать разборными, это облегчит процесс высвобождения пеноблока.

По нашему мнению тратить время на изготовление форм своими руками стоит лишь в том случае, если вам необходимы блоки нестандартной формы. Для возведения типовых зданий лучше использовать блоки стандартных размеров и форму имеет смысл купить. Данная индустрия сейчас быстро развивается, поэтому легко можно купить хорошую форму б/у.

Для возведения типовых зданий лучше использовать блоки стандартных размеров и форму имеет смысл купить. Данная индустрия сейчас быстро развивается, поэтому легко можно купить хорошую форму б/у.

Формы для блоков.

Совет: перед заливкой форма смазывается специальным составом или оборачивается полиэтиленом, чтобы блок легко вышел.

Мы не советуем смазывать маслосодержащими жидкостями, потому как впоследствии может возникнуть проблема с облицовкой таких блоков.

На видео в этой статье можно найти интересные мелочи по данной теме.

Вывод

При покупке заводских пеноблоков обратите внимание на сертификат. Существует определенный ГОСТ на пенобетон, если говорить точно, то ГОСТ 25485-89 — это общие правила, касающиеся регламентирования качественных характеристик всех ячеистых видов бетона. Если указываются только ТУ, то в качестве этих блоков можно сомневаться.

Строительство из пеноблоков.

для построения основы дома лучше использовать тяжелый бетон. Плотность пенобетона, изготовленного на небольшом оборудовании, может составлять от 300 до 1000 кг/куб. м. Установка по производству пенобетона позволяет подавать готовую смесь на большую высоту без использования специального насоса. В зависимости от мощности оборудования готовую смесь можно поднять на высоту от 10 до 30 метров. Благодаря тому, что оборудование по производству пенобетона может быть расположено на стройплощадке, с использованием этого строительного материала можно выполнять как монолитное, так и блочное домостроение. Возводить монолитные стены из пенобетона даже предпочтительнее, так как отдельные блоки с точным соблюдением всех параметров в условиях малого производства будет сделать почти невозможно. Если изготовлять пенобетон по резательной технологии, то отклонения линейных размеров у него будут зависеть от качества оборудования. А высококачественное оборудование, как известно, очень дорого стоит, что невыгодно при производстве материала малыми партиями.

Можно делать пенобетонные блоки в опалубках, но в этом случае точность геометрии получаемых кирпичей зависит от качества форм. По качественным параметрам пенобетон практически не уступает своему ячеистому собрату. Лишь прочностные характеристики у него немного хуже, а также более значительна влажностная усадка. Однако при строительстве загородных коттеджей высотой до трех этажей эти недостатки фактически незаметны. Зато современный пенобетон имеет низкую влагонасыщаемость — по этому параметру он близок к обычному кирпичу. Дело в том, что некоторые установки по производству пенобетона позволяют получать материал с закрытыми порами. А это препятствует проникновению влаги внутрь материала и улучшает способность стены противостоять влаге и ветрам. Таким образом, пенобетон не требует защиты внешней стороны стены слоем штукатурки или облицовочного материала. В остальном оба описанных вида ячеистых бетонов имеют схожие свойства.

Можно делать пенобетонные блоки в опалубках, но в этом случае точность геометрии получаемых кирпичей зависит от качества форм. По качественным параметрам пенобетон практически не уступает своему ячеистому собрату. Лишь прочностные характеристики у него немного хуже, а также более значительна влажностная усадка. Однако при строительстве загородных коттеджей высотой до трех этажей эти недостатки фактически незаметны. Зато современный пенобетон имеет низкую влагонасыщаемость — по этому параметру он близок к обычному кирпичу. Дело в том, что некоторые установки по производству пенобетона позволяют получать материал с закрытыми порами. А это препятствует проникновению влаги внутрь материала и улучшает способность стены противостоять влаге и ветрам. Таким образом, пенобетон не требует защиты внешней стороны стены слоем штукатурки или облицовочного материала. В остальном оба описанных вида ячеистых бетонов имеют схожие свойства.Технология производства пенобетона позволяет изготовлять его в частном порядке небольшими партиями в непосредственной близости от места строительства. Немногочисленные процессы, необходимые для получения пенобетона, несложно контролировать и оптимизировать. Что очень важно, этот материал может быть изготовлен с использованием местного сырья: песка, золы, отходов щебеночного производства. При этом, правда, следует быть внимательным, чтобы вследствие неизвестного происхождения ингредиентов не пострадала экологичность будущего материала.

Немногочисленные процессы, необходимые для получения пенобетона, несложно контролировать и оптимизировать. Что очень важно, этот материал может быть изготовлен с использованием местного сырья: песка, золы, отходов щебеночного производства. При этом, правда, следует быть внимательным, чтобы вследствие неизвестного происхождения ингредиентов не пострадала экологичность будущего материала.

Сегодня на рынке представлено оборудование небольших мощностей и, соответственно, малых габаритов, рассчитанное на частного застройщика. Перед началом строительства нужно лишь приобрести небольшой агрегат, который позволит производить пенобетон. После завершения строительных работ оборудование можно продать или сдать в аренду. С помощью такой техники можно застраивать целые поселки, находящиеся в отдалении от крупных производителей стройматериалов. Небольшую установку по производству пенобетона легко перевозить с места на место в прицепе легкового автомобиля. Так что пенобетон удобен прежде всего для тех, кто намерен построить дом своими силами.

Как и газобетон, пенобетон можно делать разной плотности, причем на одном и том же оборудовании. Варьируя объемы каждого отдельного ингредиента, можно получать пенобетон как для построения несущих конструкций, так и для утепления кровель, потолков, крыш или для строительства перегородок. Вот только фундамент, разумеется, из пенобетона делать не следует: для построения основы дома лучше использовать тяжелый бетон. Плотность пенобетона, изготовленного на небольшом оборудовании, может составлять от 300 до 1000 кг/куб. м. Установка по производству пенобетона позволяет подавать готовую смесь на большую высоту без использования специального насоса. В зависимости от мощности оборудования готовую смесь можно поднять на высоту от 10 до 30 метров.

Благодаря тому, что оборудование по производству пенобетона может быть расположено на стройплощадке, с использованием этого строительного материала можно выполнять как монолитное, так и блочное домостроение. Возводить монолитные стены из пенобетона даже предпочтительнее, так как отдельные блоки с точным соблюдением всех параметров в условиях малого производства будет сделать почти невозможно. Если изготовлять пенобетон по резательной технологии, то отклонения линейных размеров у него будут зависеть от качества оборудования. А высококачественное оборудование, как известно, очень дорого стоит, что невыгодно при производстве материала малыми партиями. Можно делать пенобетонные блоки в опалубках, но в этом случае точность геометрии получаемых кирпичей зависит от качества форм. По качественным параметрам пенобетон практически не уступает своему ячеистому собрату. Лишь прочностные характеристики у него немного хуже, а также более значительна влажностная усадка. Однако при строительстве загородных коттеджей высотой до трех этажей эти недостатки фактически незаметны. Зато современный пенобетон имеет низкую влагонасыщаемость — по этому параметру он близок к обычному кирпичу. Дело в том, что некоторые установки по производству пенобетона позволяют получать материал с закрытыми порами. А это препятствует проникновению влаги внутрь материала и улучшает способность стены противостоять влаге и ветрам.

Если изготовлять пенобетон по резательной технологии, то отклонения линейных размеров у него будут зависеть от качества оборудования. А высококачественное оборудование, как известно, очень дорого стоит, что невыгодно при производстве материала малыми партиями. Можно делать пенобетонные блоки в опалубках, но в этом случае точность геометрии получаемых кирпичей зависит от качества форм. По качественным параметрам пенобетон практически не уступает своему ячеистому собрату. Лишь прочностные характеристики у него немного хуже, а также более значительна влажностная усадка. Однако при строительстве загородных коттеджей высотой до трех этажей эти недостатки фактически незаметны. Зато современный пенобетон имеет низкую влагонасыщаемость — по этому параметру он близок к обычному кирпичу. Дело в том, что некоторые установки по производству пенобетона позволяют получать материал с закрытыми порами. А это препятствует проникновению влаги внутрь материала и улучшает способность стены противостоять влаге и ветрам. Таким образом, пенобетон не требует защиты внешней стороны стены слоем штукатурки или облицовочного материала. В остальном оба описанных вида ячеистых бетонов имеют схожие свойства.

Таким образом, пенобетон не требует защиты внешней стороны стены слоем штукатурки или облицовочного материала. В остальном оба описанных вида ячеистых бетонов имеют схожие свойства.

1. Технология производства пенобетона. Технология производства пенобетона

Похожие главы из других работ:

Автоматизация редукционно–охладительной установки

2.1 Технология производства. Описание технологического процесса участка производства

Редукционно-охладительная установка (РОУ) служит для понижения давления и температуры острого пара, вырабатываемого котлоагрегатами. С помощью РОУ резервируются промышленные и теплофикационные отборы паровых турбин…

Влияние эмульсии из свиной шкурки на качество колбас

2. Технология производства

…

Консервная промышленность

1.1 Технология производства

Сбор, доставка и хранение сырья. Механизированную уборку томатов начинают при созревании на кусте 70-80% плодов, используя комплекс машин из самоходного комбайна СКТ-2 и тракторной платформы ПТ-3. ..

..

ОАО «Марийский Целлюлозно–бумажный Комбинат»

2. Технология производства

…

Обоснование выбора оборудования для организации производственного процесса производства полукопчёной колбасы «Польская»

Технология производства

К полукопчёным колбасам относятся изделия, готовые к употреблению в пищу после варки, копчения и сушки. В процессе изготовления полукопчёные колбасы теряют влагу, поэтому совершенно нецелесообразно насыщать фарш влагой, т. е…

Особенности производства асбестовермикулитовых изделий

3. Технология производства

…

Проектирование цеха по производству теплоизоляционного пенобетона

3. Сущность технологии производства пенобетона

Технология представляет собой производство лёгких ячеистых бетонов с помощью добавки к цементно-песчаной смеси пены…

Производство звукопоглощающих и звукоизоляционных материалов

2.

3 Технология производства

3 Технология производстваРис…

Процесс прокатки шаров на станах

3. Технология производства

…

Разработка композиционного решения интерьера помещения и технологии изготовления художественного изделия в стиле «модерн» с элементами витража

3.3 Технология производства

…

Расчет и технология изготовления ригелей на линейных стендах

2.2 Технология производства

Наиболее оптимальным способом производства ригелей является стендовый, позволяющий максимально автоматизировать и механизировать процесс производства и получивший широкое распространение за рубежом…

Технология производства пенобетона

6. Свойства пенобетона

Пенобетон характеризуется следующими свойствами: — высокими теплозащитными свойствами: сопротивление теплопередаче в три с лишним раза больше, чем у пустотелого кирпича…

Технология производства пенобетона

8.

Преимущества пенобетона

Преимущества пенобетонаВысокие теплоизоляционные свойства: Пористая структура пенобетона хорошо удерживает тепло и не пропускает холод, что делает его конструкционным и теплоизоляционным материалом. Теплоизоляция стены из пенобетонного блока в 3 — 3,5 раза выше…

Технология производства пенобетона

9. Оборудование для производства пенобетона

пенобетон смесь строительство Промышленная установка «Строй-пенобетон-1000» по сравнению с другими мини-заводами этого типа претерпела не большие изменения, т.к…

Цех по производству минераловатных (жёстких) акустических плит

1.3 Технология производства

акустический плита цех сырье Пояснительная записка к технологической схеме производства. Технологическая поточная линия производства плит повышенной жесткости по способу «мокрого» формования работает следующим образом…

Genfil Растительный пенообразователь на основе смолы

Genfil ® Пенообразующий агент ПЕНООБРАЗОВАТЕЛЬ НА ОСНОВЕ ТРАВЯНОЙ СМОЛЫ

GENFIL® (пенообразователь) улучшенный высокоэффективный пенообразователь на основе растительных смол в строительной отрасли для производства бетона и облегченных конструкций

Разбавленный водой GENFIL® (пенообразователь) применяется в пеногенераторе для получения пены. При смешивании пенопласта с цементно-гипсовым раствором получаются легкие утепленные элементы конструкции.

При смешивании пенопласта с цементно-гипсовым раствором получаются легкие утепленные элементы конструкции.

Области применения

Производство легких утепленных бетонов

Утепленные легкие блоки, кирпич, Производство стеновых панелей

Стяжка пола с тепло- и шумоизоляцией

Ненесущая стеновая панель

Цементная или гипсовая плита

Засыпка для предотвращения оползней

Подземная засыпка для дренажа

средство против обледенения под мостом и проезжей частью

Заполнение тоннелей и шахт

Э.P.S. Пенополистирольные гранулы утепляют производство легкого бетона.

Перлитовая штукатурная смесь

Изготовление легких утепленных полов и стен в системе стальных конструкций

Несущая стена одноэтажного здания

Преимущества

На натуральной основе, не оказывает вредного воздействия на окружающую среду.

Поверхностная мембрана с высоким содержанием пены имеет прочность

При увеличении поверхностного заряда пенопласта, обладающего разделяющей способностью.

Антибактериальные средства, эффективные против плесени в бетоне

Плотность пены от 80 до 95 г/л, необходимо регулировать

Плотность бетона 115 кг/м3 – 1600 кг/м3 по согласованию

Полученные поры обеспечивают высокую теплоизоляцию бетона

Отсутствие потери объема во время смешивания бетона

Минимальная потеря объема во время откачки

Используется со всеми типами цемента

Сокращает время схватывания бетона.Температура воздуха 25°С-время формовки 5 часов

Стабильная пена сохраняет вертикальное положение около 6 часов

Не подвергайте сотрудников стрессу из-за естественного запаха

Производство пены

Разбавленный на 2-2,5 процента пенообразователь с Пеногенератором дает пену под давлением 2-4 бар. Соответствующее соотношение удельного объема пены испытано как 80-90 грамм/литр. Полученную пену смешивают с цементным раствором.

Соответствующее соотношение удельного объема пены испытано как 80-90 грамм/литр. Полученную пену смешивают с цементным раствором.

Благодаря активным белкам и ферментам в структуре пены обеспечивает хорошую прочность.повышение прочности на сжатие после твердения пенобетонной формы. Хрупкий слой на поверхности бетона не возникает.

Продукты и оборудование

Genfil: пенообразователь

Цемент: портландцемент, вязкостью 42,5–52,5

Песок и наполнитель: опционально

Вода: Цементный раствор и создать

Генератор пены: Генератор для выдувания агентов Genfil

Раствор, Бетономешалка: Миксер

Насос

Технический

Плотность: 200 кг/м3, — 1600 кг/м3

Теплопроводность (д:10 см): 0,065 – 1 Вт/м·К

Огнестойкость: Класс A DIN 4102

GENFIL SPECS

Цвет: черный

Плотность: 1,05 кг/л — жидкость

Хранение: 2 года

Хранить: в прохладном и сухом месте

ПЕНООБРАЗОВАТЕЛИ КЛАССИФИКАЦИЯ

Диапазон веса пенопласта:

Прочность на сжатие 500 кг/м³:

Бактериальная активность :

Время растворения пены:

Цементное вяжущее :

Обрабатываемость раствора:

Высота заполнения раствора:

Время схватывания бетона:

Сотовая рассылка :

Использование для производства блоков:

НАТУРАЛЬНЫЙ GENFIL

На основе смолы трав

50-120 г/л

2,1 Н/мм²

нет

6 часов

Да

Акт с цементом

300 см

8 часов

гомоген

да

БЕЛОК

Кровь животных на основе

50-120 г/л

1,7 Н/мм²

да

3 часа

Да

Акт с цементом

60 см

14 часов

гомоген

да

ШЕНТЕТИК

Химическая основа

40-60 г/л

1,2 Н/мм²

нет

30 минут

№

Акт с водой

10 см

48 часов+

не гомогенен

№

Образец исследования для ячеистого легкого бетона

Genocell Порошковый пенообразователь

ПОРОШОК ПЕНООБРАЗОВАТЕЛЬ ДЛЯ ЛЕГКОГО БЕТОНА И ШТУКАТУРКИ

Genocell® Порошковый пенообразователь на основе смолы

GENOCELL- POWDER В строительном секторе, слегка улучшенный для производства бетонных строительных элементов, он основан на вспенивающем агенте Resin Powder. Органика есть, природа кости не дает, она не вредна для здоровья человека.

GENOCELL — (порошковый пенообразователь)

С ИСПОЛЬЗОВАНИЕМ СПОСОБА В ПЕНОБЕТОН:

Порошковый пенообразователь пропускают через пенообразователь после смешивания с водой. Этот вспененный материал, приготовленный путем соединения водного цемента и гипса, утепляет с получением легкого бетона.

Легкий наполнитель-заполнитель для сухих смесей на основе цемента и гипса:

Сухой легкий заполнитель, используемый в упакованных продуктах.

* Образующиеся микропузырьки воздуха в растворе увеличивают площадь поверхности.

* Облегчает обработку бетона и штукатурки.

* Предотвращает разложение воды во время эксплуатации гипсовой поверхности.

* Повышает прочность сцепления с поверхностью штукатурки.

GENOCELL-ПОРОШКОВЫЙ ПЕНООБРАЗОВАТЕЛЬ ОБЛАСТЬ ПРИМЕНЕНИЯ

1-) Производство пористого легкого бетона.

2-) Э.П.С. Производство пенопластовой гранулированной штукатурки и легкого бетона.

3-) Используется в перлитовой штукатурке.

4-) Сухая смесь Готовая штукатурка

ПРОИЗВОДСТВО ПЕНЫ С GENOCELL

Пена GENOCELL образуется с помощью пенообразователя под давлением 4-5 бар после смешивания порошкового пенообразователя с водой. полученную пену добавляют в цементный раствор для замешивания. Благодаря активным белкам и ферментам в структуре пены обеспечивает хорошую прочность. Повышенная устойчивость бетона к давлению после высыхания бетона. Хрупкий слой на поверхности бетона не возникает.

Приготовлен с порошковым пенобетоном GENOCELL, дышащий пенобетон, не выделяет потливость, не впитывает влагу и обеспечивает долговечность бетона.

GENOCELL-Herbal Powder Foam Agent, СПЕЦИФИКАЦИИ.

ЦВЕТ: светло-коричневый

ПЛОТНОСТЬ: 0,9 кг/л — порошок

ИСПОЛЬЗОВАНИЕ В ПЕНОБЕТОНЕ: 80-85 г/л

ХРАНЕНИЕ: хранить 1 год в закрытой упаковке, в сухом и прохладном месте

УПАКОВКА: мешок 10-15 кг

Инновационные технологии производства пенобетонных изделий с использованием солнечной энергии | Аруова

[1] Пинскер, Б. А. Состояние и проблемы производства и использования ячеистых бетонов. Ячеистый бетон в современном строительстве: сборник докладов международной научно-практической конференции Национальной палаты «Межрегиональная Северо-Западная строительная палата». СПб, 2004. 1-5.

А. Состояние и проблемы производства и использования ячеистых бетонов. Ячеистый бетон в современном строительстве: сборник докладов международной научно-практической конференции Национальной палаты «Межрегиональная Северо-Западная строительная палата». СПб, 2004. 1-5.

[2] Намсоне Э., Шахменко Г. и Корякинс А. Прочностные характеристики пенобетона с высокими эксплуатационными характеристиками. Procedia Engineering, 172. 2017 760-767.

[3] Кумар, Э. М., и Рамамурти, К. Влияние дисперсности и дозировки алюминиевой пудры на свойства газобетона влажного отверждения.Строительство и строительные материалы, 95. 2015. С. 486-496.

[4] Гусев Б.В., Кузнецова Т.В. V. Цемент и бетон — тенденции развития. Издательство: Научный мир. 2012. 136.

[5] Фаликман В.Р., Гусев Б.В. Конструкционный бетон в эпоху устойчивого развития. Спецвыпуск 305. 2015. 36-1.

[6] Аруова Л.Б., Даужанов Н.Т. Технология использования солнечной энергии в производстве различных видов бетона. Журнал технологии бетона. №12.2014. 31-36.

Журнал технологии бетона. №12.2014. 31-36.

[7] Подгорнов, Н. И. Тепловая обработка бетона с использованием солнечной энергии / Москва: изд-во Азбука. 2010, 328.

[8] Аруова Л.Б., Даужанов Н.Т. Энергоресурсосберегающие технологии производства строительных материалов с использованием солнечной энергии. Минюст Гражданское строительство, Том 3, выпуск 3, 2017. 1-7.

[9] Кирсли, Э. П., и Уэйнрайт, П. Дж. Зольность для оптимальной прочности пенобетона. Исследования цемента и бетона 32.2. 2002. 241-246.

[10] Амран Ю.М., Рашид Р.С., Хеджази Ф., Али А.А., Сафие Н.А. и Бида С.М. Структурные характеристики сборных пенобетонных сэндвич-панелей, подвергающихся осевой нагрузке. Журнал гражданского строительства KSCE, 22 (4). 2018. 1179-1192.

[11] Лязат А. и Наби Д. (2014). Технологические параметры производства неавтоклавного газобетона на основе комплексного использования золо-гипсосодержащих отходов. Средиземноморский журнал социальных наук, 5 (23). 2014..jpg) 2565.

2565.

[12] Аруова Л.B. Производство арболитовых строительных изделий с использованием солнечной энергии. Журнал исследований и разработок в области машиностроения (JMERD) 41 (2). 2018. 49-55.

[13] Аруова Л.Б. Пути снижения парниковых газов при производстве цементов и бетонов в Республике Казахстан. Промышленное гражданское строительство. Москва, №5. 2018. 81-86.

[14] Куликова Л.В. Основы использования возобновляемых источников энергии. М., 2008.

[15] Учебное пособие по гелиотермической обработке бетонных и железобетонных изделий с применением светопрозрачных и теплоизоляционных покрытий по ГОСТу 3.09.01-85. Москва, НИИ бетона и железобетона. 2017. 14.

[16] Hu, C., Li, H., Liu, Z., & Wang, Q. Исследование свойств пенобетона, армированного полыми глазурованными шариками малого размера. Достижения в области материаловедения и инженерии, 2016.

[17] Рамамурти, К. Разработка монолитных блоков из пенобетона и исследования коротких образцов каменной кладки. Masonry International 2013. 15-24.

Masonry International 2013. 15-24.

Испытание технологических свойств пенобетона

[1] А.Корьенич, Дж. Зак, Дж. Гроудова. Овечья шерсть как альтернативный утеплитель и ее гидротермические свойства. БАУФИЗИК. (2014) 249-256.

[2]

М.Качова, Д. Конакова, Э. Веймелкова, М. Кепперт, П. Райтерман, А. Крожидлова, Р. Черни. Механические и термические свойства композитов, содержащих отходы сердцевины кокосового ореха. Расширенные исследования материалов. (2014) 238-242.

Расширенные исследования материалов. (2014) 238-242.

DOI: 10.4028/www.scientific.net/amr.1054.238

[3] М.Губертова, Р. Хела, Р. Ставиноха. Керамзитовый теплоизоляционный бетон. CESB 10: Центральная Европа на пути к устойчивому строительству. Прага, Чешская Республика. (2010) 391-394.

[4]

М. Хубертова, Р. Хела. Прочность легкого керамзитобетона. 6-я Международная конференция по бетону и бетонным конструкциям. Терхова, СЛОВАКИЯ. (2013) 2-6.

Хубертова, Р. Хела. Прочность легкого керамзитобетона. 6-я Международная конференция по бетону и бетонным конструкциям. Терхова, СЛОВАКИЯ. (2013) 2-6.

DOI: 10.1016/j.proeng.2013.09.002

[5] Дж.Валек, П. Новосад, Л. Боднарова. Щелочноактивированная матрица на основе метакаолина с легким заполнителем. Расширенные исследования материалов. (2013) 250-255.

DOI: 10.4028/www.scientific.net/amr.787.250

[6]

Р. Хела, М. Губертова, Л. Боднарова, Т. Клецка. Легкий самоуплотняющийся бетон (LWSCC) в готовой смеси. В 6-м международном симпозиуме по цементу и бетону; CANMET/ACI Международный симпозиум по технологии бетона для устойчивого развития. (2006).

Хела, М. Губертова, Л. Боднарова, Т. Клецка. Легкий самоуплотняющийся бетон (LWSCC) в готовой смеси. В 6-м международном симпозиуме по цементу и бетону; CANMET/ACI Международный симпозиум по технологии бетона для устойчивого развития. (2006).

[7] Европейский комитет по стандартизации.Европейский стандарт. EN 12350-6 Испытание свежего бетона. Часть 6. Плотность.

IRJET-Запрошенная вами страница не найдена на нашем сайте Январь 2022 г. Выполняется публикация…

Browse Papers

IRJET Получил «импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 1 (январь 2022 г.) из различных инженерных и технологических дисциплин,

Отправить сейчас..

Browse Papers

IRJET Получил «импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 1 (январь 2022 г.) из различных инженерных и технологических дисциплин,

Отправить сейчас..

Browse Papers

IRJET Получил «импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 1 (январь 2022 г.) из различных инженерных и технологических дисциплин,

Отправить сейчас..

Browse Papers

IRJET Получил «импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 1 (январь 2022 г. ) из различных инженерных и технологических дисциплин,

) из различных инженерных и технологических дисциплин,

Отправить сейчас..

Browse Papers

IRJET Получил «импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 1 (январь 2022 г.) из различных инженерных и технологических дисциплин,

Отправить сейчас..

Browse Papers

IRJET Получил «импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 1 (январь 2022 г.) из различных инженерных и технологических дисциплин,

Отправить сейчас..

Browse Papers

IRJET Получил «импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 1 (январь 2022 г.) из различных инженерных и технологических дисциплин,

Отправить сейчас..

Browse Papers

IRJET Получил «импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

Синтетические легкие добавки Advance Concrete| Журнал «Бетонное строительство»

Благодаря своей высокой прочности на сжатие и способности принимать бесчисленные формы, бетон является одним из самых полезных строительных материалов человечества.Однако, как известно производителям бетона, большой вес материала создает множество проблем, таких как высокие затраты на транспортировку и установку, а также утомляемость рабочих.

Чтобы решить эти и другие проблемы, люди на протяжении всей истории стремились уменьшить вес бетона, не влияя на его характеристики. Ранним примером является добавление древними римлянами пемзы и наполненных воздухом глиняных горшков к куполообразной бетонной крыше Пантеона. В последние годы присадки стали намного более изощренными, особенно с появлением сверхлегких синтетических заполнителей.

Среди них шарики из легкого полистирола и пенополистирола (EPS). Эти маленькие шарики пенопласта иногда ошибочно называют «пенополистиролом», но они представляют собой другой материал.

Преимущества легких добавок к полистиролу

Сверхлегкие добавки на основе полистирола служат в качестве материала, частично замещающего тяжелые пески и гравий в бетоне.Такие добавки уменьшают удельный вес бетона, что, в свою очередь, снижает вес конструкций, снижает затраты на транспортировку и снижает утомляемость рабочих, что приводит к снижению затрат и потенциально более высокой прибыли для производителей бетона. Возможное снижение веса зависит от производимого бетонного изделия – порядка 5–15 % для конструкционных бетонных строительных панелей, но потенциально до 80 % для ненесущих бетонных объектов, таких как облицовочный камень, декоративная лепнина. и ландшафтный блок.

Помимо снижения веса бетонных изделий, добавки на основе полистирола также могут улучшить характеристики бетона в нескольких ключевых областях. Главными среди этих свойств являются повышенная гибкость и упругость, повышенная устойчивость к растрескиванию и устойчивость к замораживанию/оттаиванию, а также улучшенные огневые и тепловые характеристики.

Главными среди этих свойств являются повышенная гибкость и упругость, повышенная устойчивость к растрескиванию и устойчивость к замораживанию/оттаиванию, а также улучшенные огневые и тепловые характеристики.

В зависимости от добавки материалы-заменители на основе полистирола могут использоваться в различных конструкционных и неконструкционных применениях, в том числе: Легкий наливной пол

Проблемы, связанные с добавками к полистиролу

Хотя сверхлегкие добавки на основе полистирола обладают многими преимуществами, до недавнего времени они имели ряд недостатков, таких как:

- Из-за высокого статического заряда шарики прилипают к коже, одежде и другим поверхностям, что может затруднить работу с добавкой

- Слипание шариков в бетонной смеси, или склонность всплывать на поверхность, что препятствует равномерному распределению добавки по бетону

- Использование первичных пенопластов в некоторых добавках может увеличить стоимость добавки и нагрузку на окружающую среду

Появление новой технологии

Строительство отраслевые ученые недавно разработали новый класс добавок на основе полистирола, который обеспечивает все Легкие и механические преимущества, описанные выше, при устранении недостатков. В настоящее время Insulfoam производит эту уникальную и запатентованную добавку для CityMix, используя переработанные частицы пенополистирола, заключенные во внешнюю оболочку, повышающую эффективность. В этом экономичном и сверхлегком продукте было устранено статическое электричество и добавлено ровно столько частиц, чтобы материал можно было легко обрабатывать и смешивать.

В настоящее время Insulfoam производит эту уникальную и запатентованную добавку для CityMix, используя переработанные частицы пенополистирола, заключенные во внешнюю оболочку, повышающую эффективность. В этом экономичном и сверхлегком продукте было устранено статическое электричество и добавлено ровно столько частиц, чтобы материал можно было легко обрабатывать и смешивать.

R переработанный пенополистирол по сравнению с первичным пенополистиролом

Частицы пенополистирола, используемые в этой новой облегченной добавке, могут быть либо из первичного материала, либо из других продуктов из пенополистирола (таких как строительная изоляция, геопена, используемая в строительных работах, или упаковка продукта). , что позволяет отводить большие объемы отходов пены с общественных свалок.

Бетон часто считается первым композитным строительным материалом человечества. Путем проб и ошибок древние цивилизации выяснили, как комбинировать песок, заполнители и цемент для получения исключительно прочного, но при этом легко адаптируемого строительного материала.