определение, ГОСТ, таблица, набор прочности

В строительстве и архитектуре бетон за свою долговечность и надёжность справедливо считают одним из наиболее универсальных материалов. Но по своей структуре он неоднороден, поэтому целесообразность его применения определяется многими показателями, главным из которых считается прочность. Именно прочностью предопределяется выбор той или иной марки при производстве разнообразных элементов и конструкций.

Содержание

- 1 Прочность бетона

- 2 Типы прочности

- 2.1 Прочность бетона

- 2.2 Как определяется прочность бетона на растяжение

- 2.3 Как определяется прочность бетона на изгиб

- 3 От чего зависит прочность бетона

- 3.1 Фактор времени

- 3.2 Фактор температуры

- 3.3 Состав и эксплуатационные характеристики бетона

- 3.4 Влажность

- 3.5 Соотношение «Вода-Цемент»

- 3.6 Обработка при укладке

- 3.7 Армирование

- 4 Как определяется прочность бетона

- 4.

1 Лабораторные методы

1 Лабораторные методы - 4.2 Оценка прочности в полевых и домашних условиях

- 4.

- 5 Классификация марок бетонов по прочности

Прочность бетона

Материал разрушается вследствие приложенных к конструкции или детали напряжений растяжения, напряжением сдвига или напряжением сжатия, а также комбинацией любых двух из вышеуказанных напряжений. Бетон, будучи хрупким материалом, гораздо слабее проявляет себя при растяжении и сдвиге, чем при сжатии, поэтому разрушение под нагрузками сжатия, по существу, вследствие сдвига смежных наклонных плоскостей. Поскольку сопротивление разрушению обусловлено как сцеплением, так и внутренним трением, угол разрыва не равен 45° (плоскость максимального напряжения сдвига), а является функцией угла внутреннего трения, который примерно равен 200.

Контрольный угол разрыва может отклоняться от теоретического значения из-за сложного напряжённого состояния, вызванного конечными условиями сжатия образцов. Это отклонение является результатом сдерживания бокового расширения под нагрузкой, вызванной трением опорных плит.

Когда поперечное расширение на торцевых опорных поверхностях не ограничено, образец может разделиться на столбчатые фрагменты (см. рис. 1) , при этом разрушение происходит из-за зависимости сдвига от расщепления.

Типы прочности

Для всех видов отечественных бетонов с нормируемыми механическими характеристиками действующие ГОСТ 10180-2012 и ГОСТ 18105-2018 устанавливают следующие условия прочности:

- По сжатию (В).

- По осевому растяжению (В1).

- По изгибу (Вtb).

При этом разделяют показатели нормируемой Внорм и фактической Вф прочности, измеряемые в МПа (Н/мм2).

Рисунок 1 – внешний вид столбчатых фрагментовОпределение прочности бетона на сжатие производится путём нарушения целостности подготовленных образцов, которое выполняется на специальном лабораторном оборудовании. С возрастанием значений допустимой прочности материал становится более долговечным, но и более дорогим.

Наилучшее значение В принимается в следующих пределах:

- для изделий и оснований, устанавливаемых на грунт (см. рис. 2) — обычно 25…30 МПа;

- относительно подвесных плит и балок, применяющиеся в конструкциях мостов или в других пролётных системах (см. рис.3) — от 28 до 35,5 МПа;

- для обустройства стеновых конструкций или колонн — от 30 …35 МПа;

- для тротуарного материала — не ниже 28…32 МПа.

Для конструкций, которые эксплуатируются зимой или в более холодном, чем обычно, климате (см. рис. 4) необходимы более высоких значения данного параметра, поскольку должны проявлять стойкость к значительному количеству циклов F замораживания/оттаивания – от 25 до 900и более. Прочность бетона на сжатие взаимосвязана с показателем морозостойкости.

Железобетонные кольца, монтируемые на подготовленный грунтПрочность бетона

Определение прочности бетона на сжатие производится путём нарушения целостности подготовленных образцов, которое выполняется на специальном лабораторном оборудовании. С возрастанием значений допустимой прочности материал становится более долговечным, но и более дорогим.

С возрастанием значений допустимой прочности материал становится более долговечным, но и более дорогим.

Наилучшее значение В принимается в следующих пределах:

- для изделий и оснований, устанавливаемых на грунт (см. рис. 2) — обычно 25…30 МПа;

- относительно подвесных плит и балок, применяющиеся в конструкциях мостов или в других пролётных системах (см. рис.3) — от 28 до 35,5 МПа;

- для обустройства стеновых конструкций или колонн — от 30 …35 МПа;

- для тротуарного материала — не ниже 28…32 МПа.

Для конструкций, которые эксплуатируются зимой или в более холодном, чем обычно, климате (см. рис. 4) необходимы более высоких значения данного параметра, поскольку должны проявлять стойкость к значительному количеству циклов F замораживания/оттаивания – от 25 до 900и более.

Прочность бетона на сжатие взаимосвязана с показателем морозостойкости.

Для того, чтобы выявить первичное увеличение внешней силы, нужно отбирать образцы через 7 суток, а затем — вновь через 28 суток. В некоторых случаях инспекцию качества выполняют даже через три-четыре дня.

В некоторых случаях инспекцию качества выполняют даже через три-четыре дня.

Как определяется прочность бетона на растяжение

Прочность на растяжение — это свойство материала успешно противостоять процессам разрушения или трещинообразования, которые проявляются в образце с приложением к нему постоянно увеличивающихся растягивающих усилий. Этот показатель определяет наличие и частоту появления трещин в строительных конструкциях.

Обычный бетон характеризуется более низкими значениями прочности на растяжение (если сравнивать с прочностью на сжатие). Для оценки данного параметра используются косвенные, а не прямые методы, отличающиеся лучшей воспроизводимостью. Чаще всего реализуют технологию скалывания бетонных цилиндров (см. рис.5), что соответствует рекомендациям и нормам ГОСТ 25870-2019.

Как определяется прочность бетона на изгиб

Показатель используется в качестве косвенной меры качества материала. Он определяется как степень склонности обычной бетонной плиты или балки к разрушению в результате изгибающих напряжений. Прочность бетона на изгиб, в зависимости от вида смеси, невысока, и превосходит 15…20 процентов от соответствующего показателя на сжатие,.

Он определяется как степень склонности обычной бетонной плиты или балки к разрушению в результате изгибающих напряжений. Прочность бетона на изгиб, в зависимости от вида смеси, невысока, и превосходит 15…20 процентов от соответствующего показателя на сжатие,.

Методика проведения испытаний представлена в ГОСТ 10180-2012. Показателем качества является фактическое значение предела прочности на разрыв по наружной поверхности нагружаемого образца (см. рис.6).

Испытания на изгиб очень чувствительны к процессу подготовки образцов. В частности, тестирование ведут, используя только влажные изделия.

От чего зависит прочность бетона

Как и для любой гетерогенной структуры, свойства данного материала не являются постоянными, наибольшее влияние на них оказывает время и температура отвердевания, меньшим считается влияние химического состава компонентов смеси.

Общая схема инструмента для испытания цилиндрического на растяжениеФактор времени

Прочность увеличивается за счет гидратации цемента. Как известно, разные виды цемента гидратируются с разной скоростью. Таким образом, набор прочности бетона со временем продолжается (см. рис. 7).

Как известно, разные виды цемента гидратируются с разной скоростью. Таким образом, набор прочности бетона со временем продолжается (см. рис. 7).

Ранее считалось, что после 28 суток скорость гидратации незначительна, но недавние исследования показали, что этот процесс сохраняется до 1 года: прочность через 1 год оказывается на 20…25% выше, чем аналогичный показатель через 1 месяц.

Фактор температуры

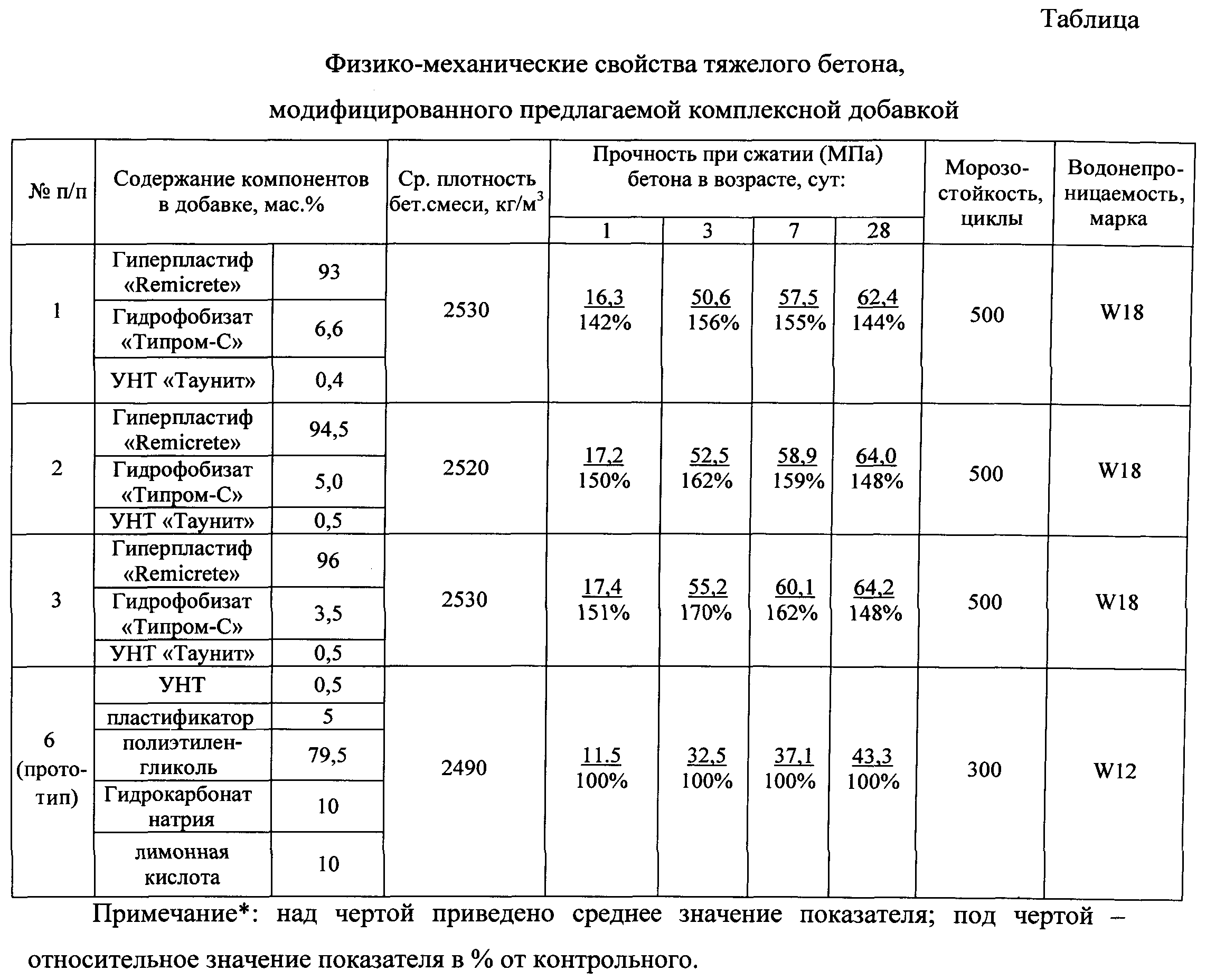

Прогрев (применяется электропрогрев) ускоряет химическую реакцию гидратации, поэтому также влияет на прочность бетона. По современным данным, набор бетоном прочности зависит и от времени, и от температуры, что подтверждается данными таблицы (см. рис. 8).

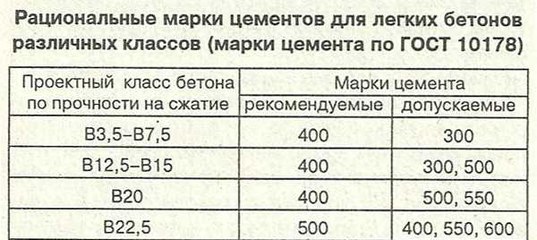

Состав и эксплуатационные характеристики бетона

На набор прочности бетона значительное влияние оказывает тип цемента, точнее, его химический состав и тонкость помола (см. рис. 9). Наличие компонентов, содержащих углерод и серу, определяет развитие прочности до 28 дней, в то время, как сероуглерод C2S ответственен за интенсивность процесса и после указанного периода.

В хорошо обожжённом цементном клинкере общее содержимое углерода и серы находится в пределах 44…46 %, а C2S — 25 %. Следовательно, суммарное количество этих компонентов может составлять от 70 до 80%. Чем мельче цемент, тем быстрее и больше нарастает прочность.

Наличие щелочей в цементе также важно. Чем больше количество присутствующих щелочей, тем ниже прирост прочности. Влияние основных характеристик заполнителя проявляется в следующем:

- Форма и текстура частиц. Щебень с шероховатой поверхностью и угловатыми частицами приобретает прочность, которая примерно на 15% больше, чем у природного гравия с гладкой поверхностью. Причиной этого, при прочих равных условиях, является лучшая связь между заполнителем и цементной массой.

- Размер частиц. Установлено, что для конструкционных марок а максимальный размер заполнителя до 38…40 мм обеспечивает наибольшую прочность, после чего данный показатель начинает уменьшаться. Это может быть связано с тем, что чем больше размер заполнителя, тем меньше площадь смачиваемой поверхности в расчёте на единицу веса заполнителя.

Если размер частиц заполнителя более 40 мм, прирост воды/цемента компенсируется эффектом меньшей площади сцепления между заполнителем и цементным тестом.

Если размер частиц заполнителя более 40 мм, прирост воды/цемента компенсируется эффектом меньшей площади сцепления между заполнителем и цементным тестом. - Однородность фракций заполнителя. Хорошо отсортированный заполнитель будет производить материал повышенной плотности, что приведёт к возрастанию прочностных показателей. Влияние типа заполнителя на прочность варьируется по величине и зависит от водоцементного отношения смеси. Установлено, что при соотношении вода/цемент менее 0,4 использование дроблёного заполнителя дает более высокую прочность (примерно на 35…40%), чем при использовании обычного природного гравия.

Влажность

Бетон, как известно, получается вследствие соединения цемента с водой и необходимыми заполнителями — песком, гравием, цветообразующими добавками – в присутствии воздуха.

Смесь с избытком цемента положительно отличается лёгкостью заливки, но далее будет легко растрескиваться, поэтому долговечность готовой конструкции будет малой. Соответственно, чрезмерная вязкость теста приведёт к образованию некачественного бетона, с наличием большого количества пор.

Соответственно, чрезмерная вязкость теста приведёт к образованию некачественного бетона, с наличием большого количества пор.

Чем дольше материал будет оставаться влажным, тем прочнее он станет, однако недопустимо производить отверждение бетона при очень низких или, наоборот, при повышенных температурах.

Рисунок 7 – график набора прочности бетона от времени (сроки тестирования в сутках указаны красным цветом)Рисунок 8 – таблица совместного влияния времени и температуры

Соотношение «Вода-Цемент»

Со снижением этого показателя прочность бетона повышается, но работать с таким материалом становится труднее, особенно, если укладка производится в полевых условиях.

Обработка при укладке

Рисунок 9 – подготовка бетонной смесиДля наилучшей удобоукладываемости чем выше содержание цемента, тем меньше требуется воды. Это способствует повышению прочностных характеристик материала. Равномерность смешивания является существенным лишь до определенного соотношения вода/цемент, далее значительного прироста прочности не наблюдается.

Наилучшее качество смешивания обеспечивают мобильные миксеры (см. рис. 10).

Рисунок 10 – миксер для смешивания бетона, агрегатированный с колёсным погрузчикомДля обеспечения прочности важно придерживаться оптимального времени смешивания. В то время как прочность имеет тенденцию увеличиваться с ростом времени перемешивания (до определённого момента), слишком длительное перемешивание может привести к избыточному испарению воды и образованию мелких частиц в смеси. Это приводит к тому, что с бетоном труднее работать, и он становится менее качественным.

Определяющего правила для оптимального времени перемешивания не существует, так как оно зависит от многих факторов, таких как тип используемого миксера, скорость вращения его лопастей, а также состава конкретных компонентов и материалов в данной партии бетона.

Армирование

Армирование – введение в бетонную массу стальной закладной арматуры (см. рис.11) — увеличивает стойкость связи между отдельными фрагментами бетонного изделия. Её можно определить как сопротивление скольжению стальных арматурных стержней, залитых в бетон. Это сопротивление обеспечивается трением и сцеплением между бетоном и сталью, а также трением между бетоном и выступами на поверхности катанки. На это также влияет усадка бетона по отношению к стали.

Её можно определить как сопротивление скольжению стальных арматурных стержней, залитых в бетон. Это сопротивление обеспечивается трением и сцеплением между бетоном и сталью, а также трением между бетоном и выступами на поверхности катанки. На это также влияет усадка бетона по отношению к стали.

Связь в ходе армирования повышает не только свойства бетона, но и механические показатели стали. Сцепление до значений 18…22 МПа возрастает примерно пропорционально прочности бетона на сжатие. Для более высокостойких бетонов влияние зависимости качества сцепления от интенсивности армирования постепенно уменьшается.

Рисунок 11 — внешний вид армируемой бетонной поверхностиНа начальных стадиях разрушения (проскальзывания) сила связи зависит от величины и равномерности поперечного давления, которое существует (или может возникнуть) между сталью и окружающим бетоном. Сила сцепления зависит в основном от типа цемента, добавок и водоцементного соотношения и практически не связана с ростом объёма воздуха, содержащегося в бетонной смеси.

Интенсивность армирования увеличивается с замедлением частоты вибраций при уплотнении материала и уменьшается с ростом температуры. Так, при температуре от 200°C до 300°C прочность сцепления составляет всего 50% от прочности сцепления при комнатной температуре.

Прочность сцепления снижается при чередовании процедур смачивания и высыхания, замораживания и оттаивания. Её величину обычно определяют испытанием на отрыв. Эффективность армирования возрастает, если в составе цемента присутствует увеличенное количество C2S.

Как определяется прочность бетона

Выбор метода определяется требованиями точности и условиями его применения – в специализированной лаборатории или непосредственно на стройплощадке.

Лабораторные методы

Тестирование в лабораторных условиях предполагает применение технологий как разрушающего, так и неразрушающего контроля. Первые описаны выше и включают испытание на изгиб, разрыв и растяжение бетонных образцов, имеющих форму балочек прямоугольного поперечного сечения или цилиндров, сплошных либо полых. Для повышения точности результатов испытаний каждое из них должно быть проведено минимум трижды, в обработку поступает средний результат измерений.

Для повышения точности результатов испытаний каждое из них должно быть проведено минимум трижды, в обработку поступает средний результат измерений.

Более современными считаются неразрушающие методы, среди которых:

- Ударный/упругий. Соответствующее оборудование состоит из пистолета с пороховым или пневматическим приводом, зондов из закалённого сплава, заряженных картриджей и глубиномера. Зонд вбивается в бетон с помощью прецизионного порохового заряда. Глубина проникновения формулой связывается с показателем прочности бетона на сжатие. Прибор предварительно калибруется для типа бетона и используемого заполнителя.

- Извлечение. Метод состоит в измерении (с помощью специального домкрата) усилия, необходимого для вытягивания из бетона стального стержня особой формы, увеличенный конец которого погружён в бетон на определённую глубину. Сила, необходимая для отрыва, связывается с показателями прочности на сжатие.

- Динамическое испытание по методу ультразвукового импульса, при котором измеряется время прохождения ультразвука через бетон.

Устройство состоит из генератора и приемника импульсов. Импульсы генерируются ударно-возбуждающими пьезоэлектрическими кристаллами, аналогичные кристаллы используются и в приёмнике. Испытания можно проводить как на лабораторных образцах, так и на готовых бетонных конструкциях.

Устройство состоит из генератора и приемника импульсов. Импульсы генерируются ударно-возбуждающими пьезоэлектрическими кристаллами, аналогичные кристаллы используются и в приёмнике. Испытания можно проводить как на лабораторных образцах, так и на готовых бетонных конструкциях. - Испытание на радиоактивность. Гамма-радиографию можно использовать не только для определения прочности, но и для обнаружения расположения арматуры и измерения плотности бетонных элементов конструкций.

Результаты методов неразрушающего контроля удобно представлять в виде трёхмерных компьютерных моделей (см. рис.12), которые позволяют наглядно визуализировать распределение прочности по объёму образца или готового изделия.

Рисунок 11 – применение основных неразрушающих методов оценки прочности бетонных изделийРисунок 12 – бетонная балочка с распределением напряжений изгиба после компьютерного 3D-моделированияОценка прочности в полевых и домашних условиях

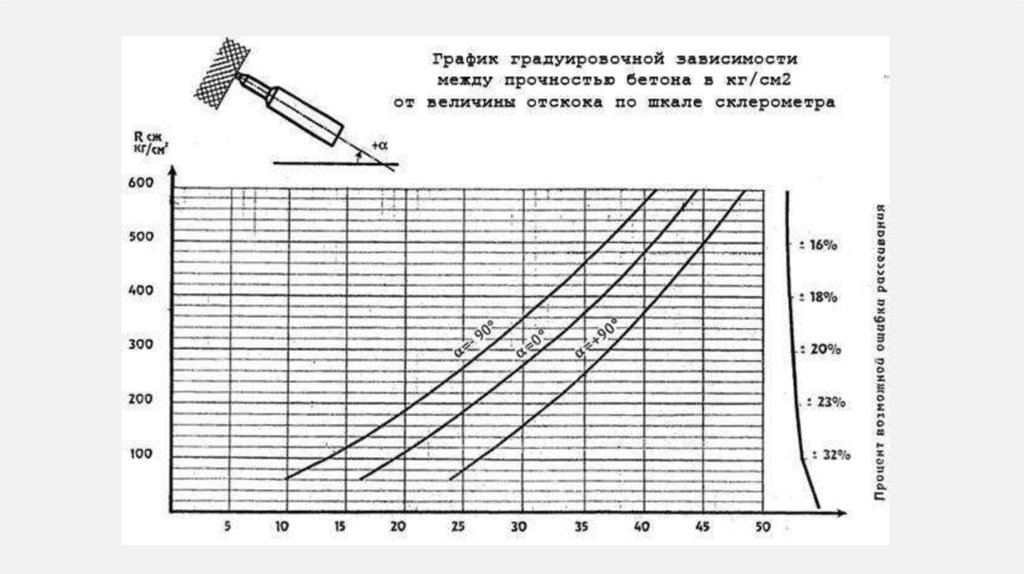

Используется так называемый молоток отскока Кашкарова (за рубежом более употребительно название склерометр Шмидта). Молоток Кашкарова (см. рис. 13) состоит из управляемой пружиной ударной массы, которая скользит по поршню внутри трубчатого корпуса. Инструмент прижимается к поверхности бетона, а расстояние отскока определяется по шкале и служит мерой твёрдости, а, следовательно, и прочности бетона на сжатие (см. рис. 14).

Молоток Кашкарова (см. рис. 13) состоит из управляемой пружиной ударной массы, которая скользит по поршню внутри трубчатого корпуса. Инструмент прижимается к поверхности бетона, а расстояние отскока определяется по шкале и служит мерой твёрдости, а, следовательно, и прочности бетона на сжатие (см. рис. 14).

Тестовая поверхность может быть горизонтальной, вертикальной или расположенной под любым углом, но прибор перед применением нуждается в обязательной калибровке. Калибровку можно выполнить с помощью полых цилиндров 15 на 30 см, с той же маркой цемента и заполнителя, которые будут использоваться при тестировании. Цилиндры закрывают крышками и прочно фиксируют в корпусе. Снимается несколько показаний, хорошо распределённых и воспроизводимых, а среднее значение каждого из которых и является тем самым числом отскока.

Рисунок 14 – применение молотка КашкароваКлассификация марок бетонов по прочности

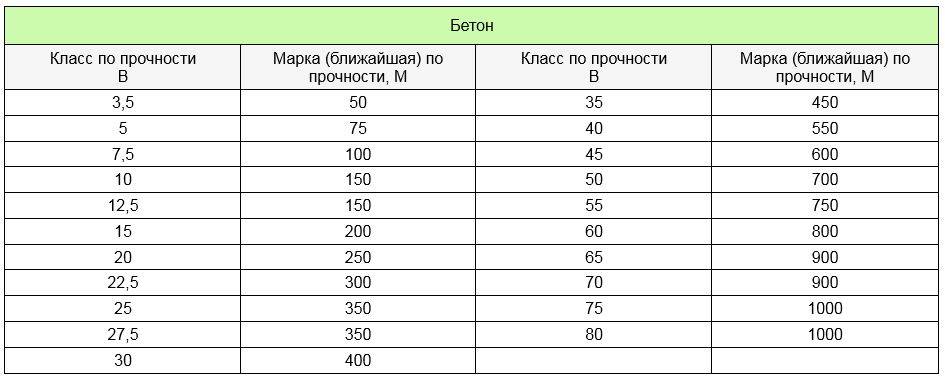

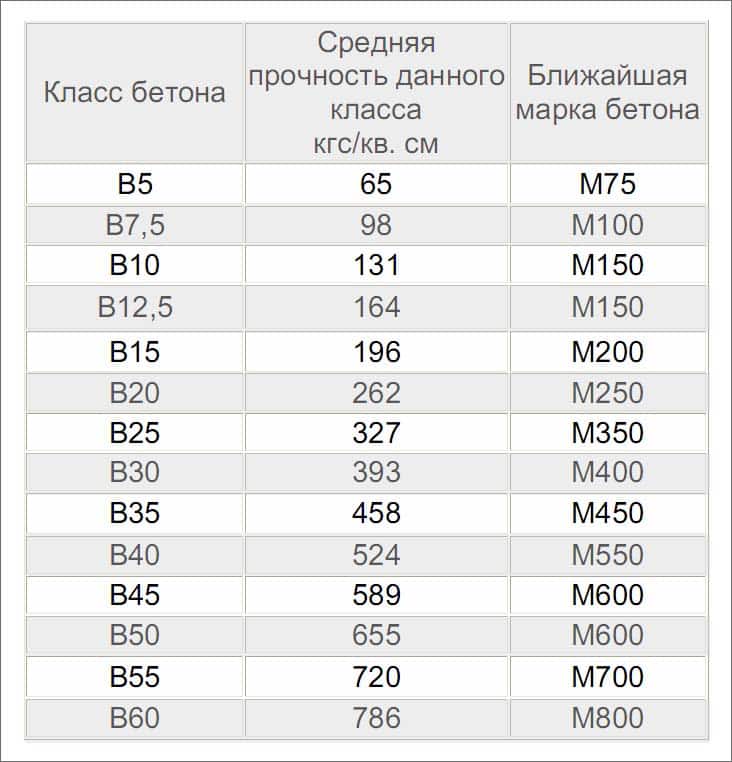

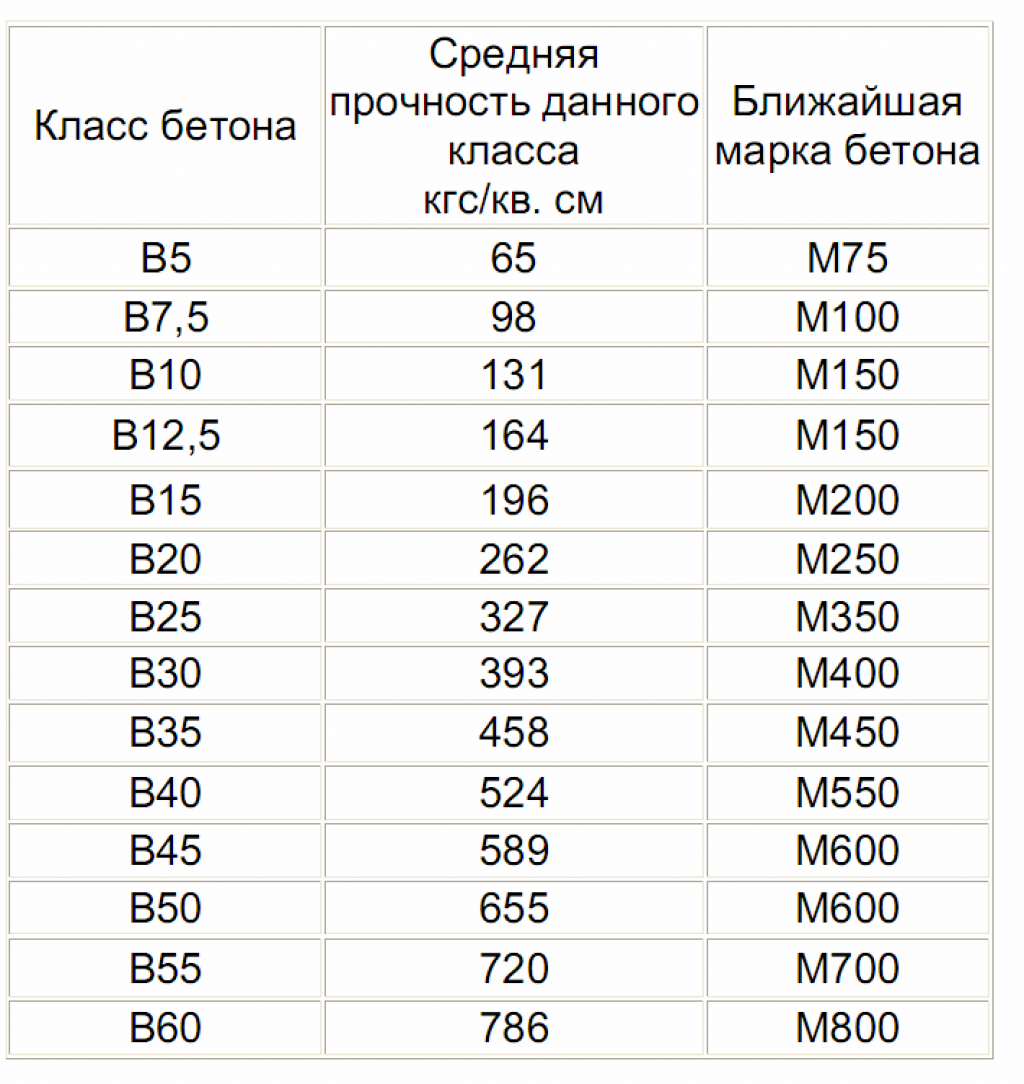

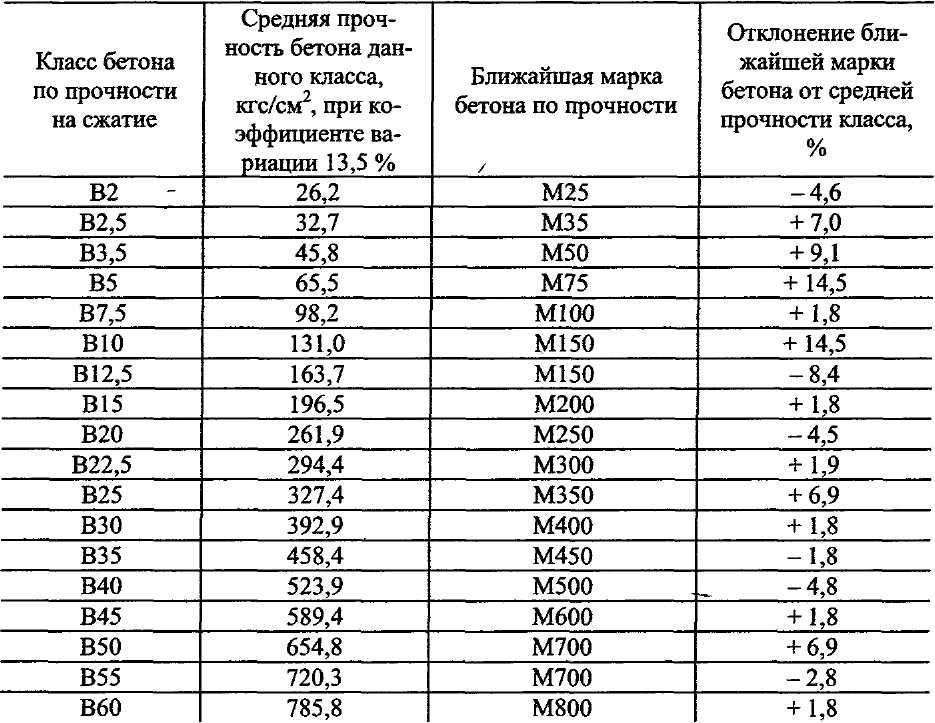

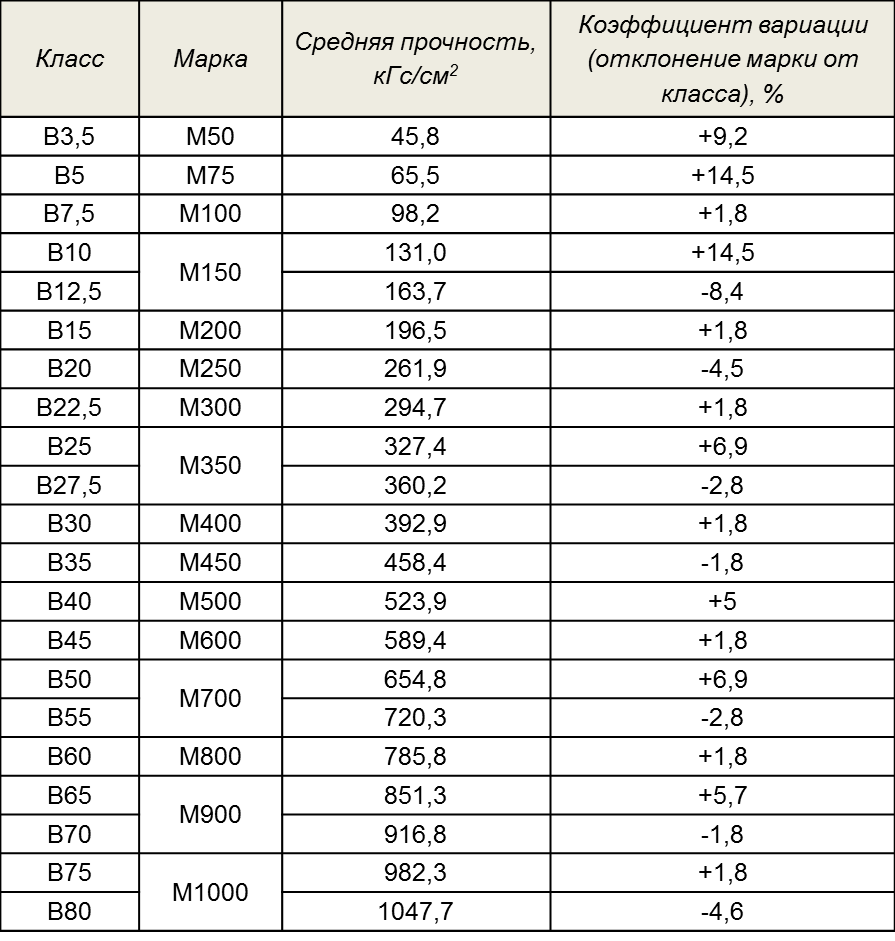

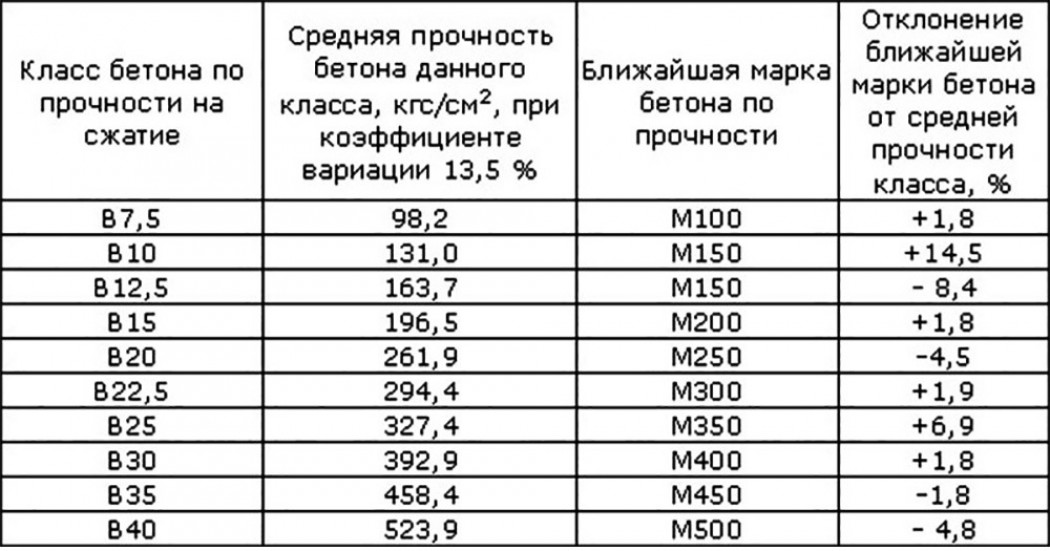

Класс бетона и его марку по прочности см. таблицу. Приведены данные ГОСТ 26633-91:

таблицу. Приведены данные ГОСТ 26633-91:

| Класс | В3,5 | В7,5 | В12,5 | В15 | В20 | В25 | В30 | В45 |

|---|---|---|---|---|---|---|---|---|

| Прочность на сжатие, МПа | 46 | 98 | 163 | 196 | 262 | 327 | 393 | 590 |

| Марка | М50 | М100 | М150 | М200 | М250 или М300 | М350 | М400 | М600 |

Используя эту информацию, можно производить выбор наилучшей марки бетона, соответствующей заданным требованиям СНиП 2.01.07-85.

маркировка, таблица на сжатие по классам в мпа, уход зимой и летом — Sibear.ru

Прочность бетона: маркировка, таблица на сжатие по классам в мпа, уход зимой и летом

Бетон является недорогим и универсальным материалом, подходящим для строительства домов, бань и гаражей. В отличие от дерева или железа, он не требует дополнительной обработки. Влияние грунтовых вод, высокой влажности и агрессивных условий можно предотвратить, выбрав подходящую марку бетона. Ключевым фактором, определяющим сферу его применения, является его прочность. Неправильный выбор марки может привести к раннему разрушению сооружения.

Ключевым фактором, определяющим сферу его применения, является его прочность. Неправильный выбор марки может привести к раннему разрушению сооружения.

Оглавление:

- От чего зависит прочность?

- Классы и марки бетона

- Уход летом и зимой

- Исследование готовых конструкций

При несоблюдении технологии работ даже высокий показатель не станет гарантией надежности. Прочность на сжатие — это давление, которое он способен выдержать, не разрушаясь. Его измеряют в мегапаскалях (мПа). Класс (B) — это результаты таких испытаний. Бетон отличается от марки только тем, что выражает значение гарантированной прочности на сжатие. Это значит, что в 95 % случаев он выдерживает максимальное давление.

Что влияет на показатель?

1. Соотношение воды и цемента.

Цемент способен впитывать определенное количество жидкости. Поэтому, если воды слишком много, то во время застывания она высыхает, создавая свободное пространство между наполнителями, что ухудшает прочность материала. Если жидкости добавить мало, то клеящие свойства цемента не активируются полностью.

Если жидкости добавить мало, то клеящие свойства цемента не активируются полностью.

2. Качество и марка цемента.

Этот ингредиент служит клеем для песка и щебня. Чтобы изготовить самые используемые в строительстве классы, применяют портландцемент М300-М500. Пропорции зависят от марки. Кроме того, если его хранить неправильно и долго, то качество упадет. Например, М500 за 2 месяца станет М400 даже на складе с хорошими условиями.

3. Транспортировка и бетонирование.

После приготовления смесь необходимо постоянно перемешивать, иначе она быстро потеряет свои свойства. Работать с бетоном без пластификаторов сложно уже через 2-3 часа, а добавки способны продлить этот период еще на несколько часов. Процесс твердения медленно начинается сразу после того, как раствор развели, поэтому обязательно использовать специальный транспорт и бетоносмеситель для его заливки в фундамент и другие крупные конструкции.

4. Условия набора прочности.

Необходимо создать все условия, чтобы добиться заявленной марки. Дальше в тексте будет раздел, посвященный этому вопросу.

Дальше в тексте будет раздел, посвященный этому вопросу.

5. Щебень.

Некоторые строители творчески подходят к выбору наполнителей для бетонной смеси, применяя все подручные материалы. Такой прием приведет к значительному снижению прочности на сжатие, а в результате ваша постройка не будет надежной. Для фундамента подойдет мелкий щебень 5-20 мм, для крыльца или других конструкций с небольшими нагрузками его размеры могут доходить до 35-40 мм. Иногда два вида щебня смешивают, чтобы они равномерно заполняли все пространство.

Щебень бывает гравийным и гранитным. Второй прочнее, поэтому его используют для изготовления высоких классов, предназначенных для больших нагрузок. Бетон на гравии применяют для строительства небольших домов.

6. Песок.

Качественный раствор делают на основе песка с фракциями 1,3-3,5 мм. В песке из карьера много глины и мелких камней, а частицы имеют неоднородный размер. Этот наполнитель должен быть вымыт и просеян. Речной песок намного лучше, так как он чистый и более однородный.

Речной песок намного лучше, так как он чистый и более однородный.

Эта характеристика обозначает усредненный предел прочности на сжатие бетона. Ее выражают в кгс/кв.см. Для строителя марка и класс — это одно и то же. Но в проектах домов и нормативной документации используют классы, а продают бетон по маркам.

Таблица соответствия популярных классов и марок:

| Марка | Класс (число после буквы «B» — прочность в мПа) |

| М150 | B10 |

| М200 | B15 |

| М250 | B20 |

| М300 | B22,5 |

| М350 | B25 |

Приступать к дальнейшим строительным работам после заливки можно только через неделю. Бетон набирает прочность на сжатие в течение всего срока службы, чем старше здание, тем оно прочнее. Он достигает марочной прочности через 28 дней. Чтобы ваш дом простоял долго, важно создать материалу наилучшие условия.

Многие думают, что бетонный раствор начинает твердеть через какое-то время после разведения.

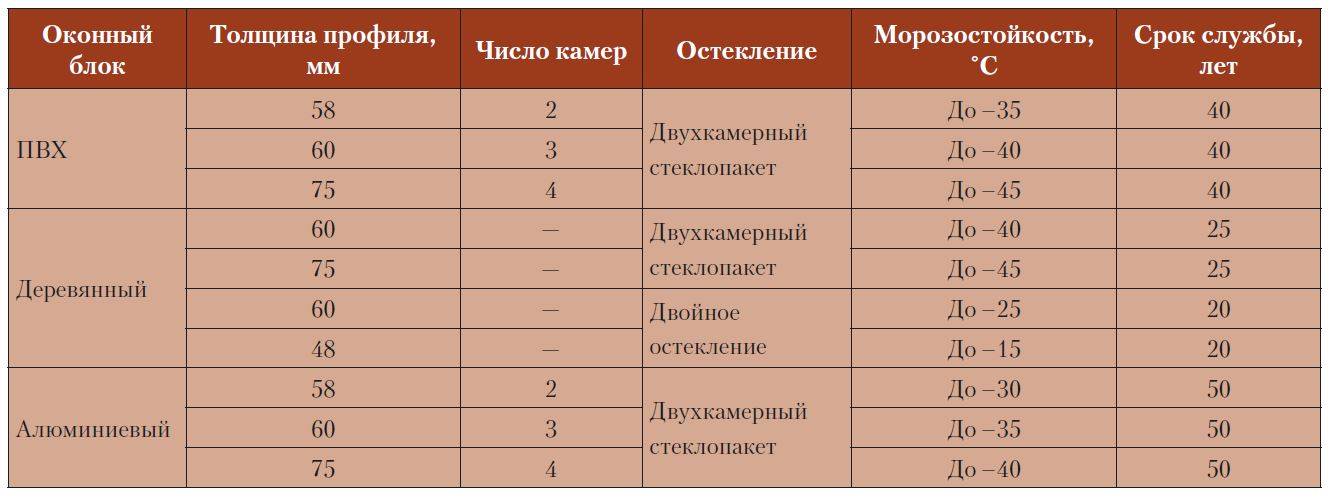

Особенности ухода в разное время года

1. Летом.

Портландцементу необходима влажная среда для качественного склеивания наполнителей, поэтому в сухую погоду поверхность нужно ежедневно поливать небольшим количеством воды. Прямое солнце вредно для только что залитой бетонной смеси, лучше создать над ним тень.

2. Зимой.

Если температура воздуха падает ниже нуля, набор прочности останавливается, так как вода замерзает, но есть методы, решающие эту проблему. Важно, чтобы бетон набрал хотя бы часть заявленного параметра. Например марки М200-М300 могут подвергаться охлаждению, когда достигнут 40 % своей прочности, то есть как минимум 10 мПа. Противоморозные добавки. Использование специальных солей популярно в частном строительстве, но их нельзя добавлять слишком много, так как прочность бетона при этом понижается.

- Электрический обогрев. Самый надежный способ, но в России даже крупные застройщики редко используют его, так как это очень дорого.

- Укрытие утеплителями и ПВХ пленкой. Бетон выделяет много тепла, когда твердеет. При нулевой температуре такой метод не даст воде замерзнуть, но от сильных морозов он не спасет.

Главный враг прочности бетона — резкие колебания температур. Если он оттаивает и замерзает несколько раз в первые дни после заливки, его прочность может снизиться в разы.

3. Бетон и дождь.

Через несколько часов после заливки дождь не причинит особого вреда. Но если перед бетонированием стоит пасмурная погода и есть вероятность осадков, рекомендуется соорудить навес или подготовить пленку. Второй вариант замедлит процесс твердения, так как цементу необходим воздух. Небольшая морось не причинит бетону сильного вреда, хотя его поверхность уже не будет гладкой. Но ливень может стать серьезной проблемой.

4. График набора прочности в зависимости от температуры.

Числа в таблице — процент от заявленной прочности на день, указанный в первом столбике. Это средние показатели для марок М300-М400, сделанных на основе портландцемента М400-М500. Наиболее подходящая температура для затвердевания варьируется от +15 до +20 градусов.

| Сутки | Температура воздуха | ||||

| 0 | +5 | +10 | +20 | +30 | |

| 1 | 5 | 9 | 12 | 23 | 35 |

| 2 | 12 | 19 | 25 | 40 | 55 |

| 3 | 18 | 27 | 37 | 50 | 65 |

| 5 | 28 | 38 | 50 | 65 | 80 |

| 7 | 35 | 48 | 58 | 75 | 90 |

| 14 | 50 | 62 | 72 | 90 | 100 |

| 28 | 65 | 77 | 85 | 100 | |

По правилам специалисты проводят процедуру определения прочности на нескольких образцах с каждой партии. Бетон заливают в квадратную форму с размером ребра 100-300 мм, оставляют эту конструкцию на 28 дней при температуре +20, в стопроцентной влажности. Как уже было сказано, в течение этого времени происходит набор прочности бетона. Затем инженеры ставят куб под гидравлический пресс и давят на него, пока бетон не начнет разрушаться. После они вычисляют прочность в мПа. Если вы интересуетесь подробностями процедуры, посмотрите ГОСТ 10180-2012, где перечислены все необходимые условия.

Бетон заливают в квадратную форму с размером ребра 100-300 мм, оставляют эту конструкцию на 28 дней при температуре +20, в стопроцентной влажности. Как уже было сказано, в течение этого времени происходит набор прочности бетона. Затем инженеры ставят куб под гидравлический пресс и давят на него, пока бетон не начнет разрушаться. После они вычисляют прочность в мПа. Если вы интересуетесь подробностями процедуры, посмотрите ГОСТ 10180-2012, где перечислены все необходимые условия.

Способы определения прочности

В современных лабораториях используют и другие методы, но для точного определения прочности на сжатие их применяют в комплексе. Некоторые приборы позволяют проводить исследования уже готовых конструкций.

Наиболее популярные из них:

1. Метод скалывания ребра. Измеряется сила усилия, необходимая для его скола.

2. Ударный импульс. Регистрируется энергия удара.

3. Пластическая деформация. Замеряется отпечаток воздействия на бетон.

4. Ультразвуковой способ. Единственный, который позволяет приблизительно определить прочность, не повреждая материал. Но его применяют только для бетона не более 40 мПа. Впрочем, такие высокие марки почти не используются в строительстве домов.

Точно определить марку самостоятельно невозможно, хотя при сильном нарушении технологии производства цвет становится почти белым, а поверхность легко царапается. Чтобы узнать прочность бетона на сжатие, вы можете принести образец в независимую лабораторию. Для этого сколотите деревянную форму, тщательно утрамбуйте смесь и храните в максимально приближенных к идеальным условиях.

Как правильно выбрать бетон?

Чтобы правильно выбрать бетон, следует учитывать следующие факторы:

Назначение: выбираемый бетон должен соответствовать требованиям к нему по применению, например, для фундамента нужен бетон более прочный, чем для облицовки стен.

Место применения: выбираемый бетон должен соответствовать условиям эксплуатации, например, если здание находится в морской зоне, то нужен бетон, способный противостоять воздействию морской соли.

Механические свойства: необходимо выбрать бетон с нужными показателями прочности, ударной вязкости и т.д.

Технологические требования: необходимо учитывать технологические требования к производству, транспортировке и размещению бетона.

Финансовые средства: выбираемы

ие бетона должно быть соответствующим финансовым возможностям заказчика.

- Экологические факторы: необходимо учитывать экологическую чистоту используемых компонентов и возможность их переработки.

Важно обратиться за консультацией к специалистам, которые смогут помочь выбрать наиболее подходящий вариант и рассчитать необходимые показатели.

Как выбрать класс бетона?

Выбор класса бетона зависит от нагрузок, которым будет подвергаться конструкция, а также от условий эксплуатации и климатических условий в месте строительства..jpg)

Общепринятая классификация бетонов в России основана на их прочности на сжатие. В зависимости от класса бетона, его прочность может изменяться в пределах от 5 до 80 МПа.

Для выбора класса бетона необходимо учитывать такие параметры, как:

- Прочность конструкции, которую необходимо обеспечить

- Характер нагрузки на конструкцию

- Требования к устойчивости и долговечности конструкции

- Климатические условия в месте строительства

- Технологические особенности строительства

Выбор класса бетона и его свойств должен осуществляться профессионалами с учетом всех вышеперечисленных факторов.

Похожие статьиТаблица Еврокода 3 Расчетных свойств бетона

Попробуйте использовать нашу таблицу свойств бетона, включая прочностные характеристики (fck, fcd, fctm, fctd), свойства упругой деформации (Ecm) и арматуру с минимальным сдвигом

Julianna Xoe Widlund

16 февраля , 2023

Следующая таблица взята из EN1992-1-1 ( γ c = 1,50, f yk = 500 МПа)

| Символ | Описание | С12/15 | С16/20 | С20/25 | С25/30 | С30/37 | С35/45 | С40/50 | С45/55 | С50/60 | С55/67 | С60/75 | С70/85 | С80/95 | С90/105 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| f ck (МПа) | Характеристическая прочность цилиндра на сжатие | 12 | 16 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 55 | 60 | 70 | 80 | 90 |

| f ck,куб (МПа) | Характеристическая кубическая прочность на сжатие | 15 | 20 | 25 | 30 | 37 | 45 | 50 | 55 | 60 | 67 | 75 | 85 | 95 | 105 |

| f см (МПа) | Средняя прочность цилиндра на сжатие | 20 | 24 | 28 | 33 | 38 | 43 | 48 | 53 | 58 | 63 | 68 | 78 | 88 | 98 |

| f ктм (МПа) | Средняя прочность на растяжение | 1,57 | 1,90 | 2,21 | 2,56 | 2,90 | 3,21 | 3,51 | 3,80 | 4,07 | 4,21 | 4,35 | 4,61 | 4,84 | 5. 04 04 |

| E см (МПа) | Модуль упругости | 27085 | 28608 | 29962 | 31476 | 32837 | 34077 | 35220 | 36283 | 37278 | 38214 | 39100 | 40743 | 42244 | 43631 |

| f cd (МПа) (для α см3=1,00) | Расчетная прочность на сжатие (для α см3=1,00) | 8,00 | 10,67 | 13.33 | 16,67 | 20.00 | 23,33 | 26,67 | 30.00 | 33,33 | 36,67 | 40,00 | 46,67 | 53,33 | 60,00 |

| f cd (МПа) (для α см3=0,85) | Расчетная прочность на сжатие (для α см3=0,85) | 6,80 | 9.07 | 11.33 | 14.17 | 17.00 | 19,83 | 22,67 | 25,50 | 28,33 | 31. 17 17 | 34,00 | 39,67 | 45,33 | 51,00 |

| f ctd (МПа) (для α ct=1,00) | Расчетная прочность на растяжение (для α ct=1,00) | 0,73 | 0,89 | 1,03 | 1,20 | 1,35 | 1,50 | 1,64 | 1,77 | 1,90 | 1,97 | 2,03 | 2,15 | 2,26 | 2,35 |

| ρ мин (%) | Минимальный коэффициент продольной растянутой арматуры | 0,130 | 0,130 | 0,130 | 0,133 | 0,151 | 0,167 | 0,182 | 0,197 | 0,212 | 0,219 | 0,226 | 0,240 | 0,252 | 0,262 |

| ρ w,min (%) | Минимальный коэффициент поперечной арматуры | 0,055 | 0,064 | 0,072 | 0,080 | 0,088 | 0,095 | 0,101 | 0,107 | 0,113 | 0,119 | 0,124 | 0,134 | 0,143 | 0,152 |

Хотите узнать, как можно использовать ИИ в рабочем процессе гражданского строительства?

Узнать больше

TB-0713 Механические свойства микрокремнеземного бетона FORCE 10,000® D Технический бюллетень | Ресурс

PDF Делиться Добавить

Введение

FORCE 10,000® D, добавка к бетону на основе микрокремнезема от GCP Applied Technologies, получила признание в ряде разнообразных областей применения. К ним относятся среды, которые являются сильно коррозионными, химически насыщенными или очень абразивными, и где требуется менее проницаемый, более прочный бетон. Кроме того, FORCE 10,000® D используется в элементах конструкций, требующих бетона с улучшенными механическими свойствами. Сюда входит товарный бетон для колонн и балок высотного строительства, а также для предварительно напряженных ферм и свай.

К ним относятся среды, которые являются сильно коррозионными, химически насыщенными или очень абразивными, и где требуется менее проницаемый, более прочный бетон. Кроме того, FORCE 10,000® D используется в элементах конструкций, требующих бетона с улучшенными механическими свойствами. Сюда входит товарный бетон для колонн и балок высотного строительства, а также для предварительно напряженных ферм и свай.

В этом техническом бюллетене обсуждается влияние микрокремнезема на некоторые основные механические свойства, важные для инженеров-конструкторов. Некоторыми из них являются повышенная прочность на сжатие, модуль упругости, прочность на изгиб (модуль разрыва), разрывное растяжение, усадка и ползучесть.

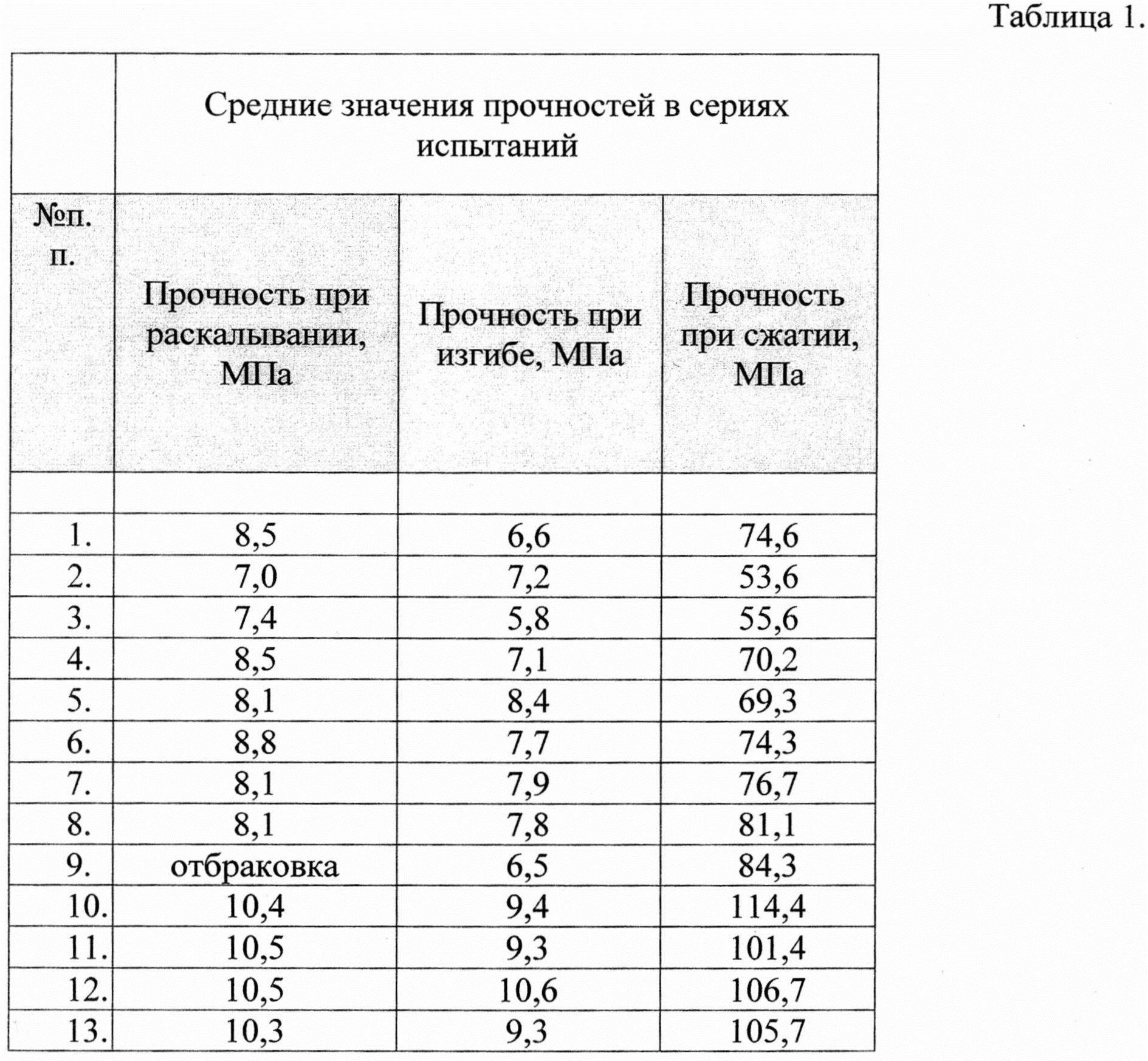

Данные испытаний

Данные для этого бюллетеня были получены из различных источников. GCP Applied Technologies провела множество лабораторных и полевых испытаний, результаты которых представлены здесь. Остальные данные взяты из опубликованной литературы и на них есть ссылки. Компания Wiss, Janney, Elstner Associates (WJE), Ирвинг, штат Техас, получила контракт на проведение испытаний механических свойств бетона с различными дозировками микрокремнезема. Стандартные эталонные смеси, перечисленные вместе с результатами испытаний WJE, были разработаны в GCP. Испытания проводились либо с жидким шламом микрокремнезема, либо с сухим уплотненным продуктом.

Компания Wiss, Janney, Elstner Associates (WJE), Ирвинг, штат Техас, получила контракт на проведение испытаний механических свойств бетона с различными дозировками микрокремнезема. Стандартные эталонные смеси, перечисленные вместе с результатами испытаний WJE, были разработаны в GCP. Испытания проводились либо с жидким шламом микрокремнезема, либо с сухим уплотненным продуктом.

Прочность на сжатие

Прочность на сжатие является основной характеристикой бетона и является свойством, от которого микрокремнезем значительно выигрывает. Чтобы лучше понять вклад микрокремнезема в высокопрочный бетон по сравнению с другими стандартными ингредиентами смеси, GCP изучила вклад прочности в фунтах на квадратный дюйм на фунт (МПа на килограмм) цемента, летучей золы классов C и F и микрокремнезема. Они представлены на Рисунке 1. Значения являются средними для многих различных составов смесей и норм дозировки микрокремнезема.

Фунт на фунт (кг на кг), микрокремнезем значительно более эффективен в развитии прочности на сжатие, чем цемент и летучая зола. Через 28 дней микрокремнезем может быть почти в 5 раз более эффективным, чем цемент, в повышении прочности на сжатие. Это результат как пуццолановой природы, так и крупности микрокремнезема, которые подробно описаны в Техническом бюллетене TB-0709.

Через 28 дней микрокремнезем может быть почти в 5 раз более эффективным, чем цемент, в повышении прочности на сжатие. Это результат как пуццолановой природы, так и крупности микрокремнезема, которые подробно описаны в Техническом бюллетене TB-0709.

На рис. 2 показано, как микрокремнезем влияет на прочность бетона на сжатие через 28 дней. В Таблице 1 приведен состав бетонной смеси, который соответствует результатам на Рисунках 1 и 2. Бетон с содержанием микрокремнезема 5 % или 10 % демонстрирует хороший прирост прочности, и даже дозировка 15 % обеспечивает дополнительные преимущества, хотя дополнительные преимущества при постепенном добавлении 5 % меньше.

Рисунок 1

Рисунок 2

Несмотря на увеличение номинальной прочности при дозировках, превышающих 20 %, вклад прочности на сжатие ниже, чем в диапазоне дозировок от 5 % до 15 %. Следовательно, для высокопрочных приложений дозировка микрокремнезема обычно составляет 15% или меньше. В Таблице 2 приведены составы бетонных смесей и результаты прочности на сжатие при добавлении 5%, 10% и 15% микрокремнезема в исследовании WJE. Все испытания на прочность на сжатие проводились в соответствии с ASTM C39..

Все испытания на прочность на сжатие проводились в соответствии с ASTM C39..

Благодаря исключительной прочности микрокремнезема прочность бетона на сжатие свыше 10 000 фунтов на квадратный дюйм (69 МПа) легко и регулярно достигается с помощью FORCE 10 000® D. Для двух крупных высотных проектов в Сиэтле 1 готовый бетон с микрокремнеземом постоянно производится 19 000 фунтов на квадратный дюйм (131 МПа) за 56 дней (для высокопрочного бетона обычно указывается прочность на сжатие через 56 или 90 дней).

Из таблицы 2 следует отметить, что высокопрочный бетон можно производить без микрокремнезема. Однако с микрокремнеземом его можно производить в массовом порядке на более стабильной основе и с большей технологичностью.

Модуль упругости

Как показали испытания в соответствии с ASTM C469, модуль упругости или наклон кривой напряжения-деформации увеличивается пропорционально для высокопрочного бетона. Это используется для определения деформации и жесткости конструкции. В высотных зданиях чем жестче конструкция, тем меньше она раскачивается и смещается, повышая коэффициенты безопасности и уровень комфорта для жителей верхних этажей. Для недавно построенного 56-этажного здания в Сиэтле жесткость колонн имела огромное значение. Перейдя к более прочному и жесткому бетону, проектировщики смогли использовать основные колонны диаметром десять футов, занимающие только шестьдесят процентов площади, которая потребовалась бы для колонн нормальной прочности. Это привело к значительному увеличению полезной площади пола, значительной экономии затрат на строительство и более жесткой конструкции.

В высотных зданиях чем жестче конструкция, тем меньше она раскачивается и смещается, повышая коэффициенты безопасности и уровень комфорта для жителей верхних этажей. Для недавно построенного 56-этажного здания в Сиэтле жесткость колонн имела огромное значение. Перейдя к более прочному и жесткому бетону, проектировщики смогли использовать основные колонны диаметром десять футов, занимающие только шестьдесят процентов площади, которая потребовалась бы для колонн нормальной прочности. Это привело к значительному увеличению полезной площади пола, значительной экономии затрат на строительство и более жесткой конструкции.

Таблица 1

Составы бетонной смеси, использованные на рисунках 1 и 2

| Бетонный материал | Рисунок 1 | Рисунок 2 |

| Цемент, фунтов/ярд 3 (кг/м 3 ) | 500-800 (297-475) | 700 (415) |

| Крупный заполнитель, фунтов/ярд 3 (кг/м 3 ) | 1 610–1 710 (955–1 015) | 1 720 (1 020) |

| Мелкий заполнитель, фунтов/ярд 3 (кг/м 3 ) | 1 060–1 325 (629–786) | 1060 (629) |

| Водоцементное отношение | 0,40 | 0,40 |

| Зольная пыль, фунт/ярд 3 (кг/м 3 ) | 0–140 (0–83) | 0 |

| Микрокремнезем, % цемента | 0 — 20 | 0 — 22,5 |

| Содержание воздуха, % | 1,5 | 1,5 |

| Добавки для удобства обработки |

Таблица 2

Висс, Дженни Элстнер Исследование механических свойств Расчеты бетонных смесей

| Эталонные смеси | Смесь А | Микс Б | Микс С | ||

| Аналогичный дизайн смеси | Аналогичная прочность | ||||

| Цемент, тип I, фунт/ярд 3 (кг/м 3 ) | 700 (415) | 850 (504) | 691 (410) | 696 (413) | 694 (412) |

| Зольная пыль, тип C, фунт/ярд 3 (кг/м 3 ) | — | — | — | 149 (88) | — |

| Крупный заполнитель, фунт/ярд 3 (кг/м 3 ) | 1 850 (1 098) | 1 775 (1 053) | 1 842 (1 093) | 1 857 (1 102) | 1 852 (1 099) |

| Мелкий заполнитель, фунт/ярд 3 (кг/м 3 ) | 1400 (831) | 1 325 (786) | 1 356 (805) | 1 174 (697) | 1 280 (759) |

| Микрокремнезем, фунтов/ярд 3 (кг/м 3 ) % по массе.  из цемента из цемента | 0 (0) 0 | 0 (0) 0 | 32 (19) 4,6 | 66 (39) 9,4 | 100 (59) 14,4 |

| Водоцементное отношение | 0,35 | 0,30 | 0,35 | 0,35 | 0,35 |

| DARACEM® 100, унции/центнер (мл/100 кг) | 18 (1174) | 26 (1695) | 18 (1174) | 18 (1174) | 18 (1174) |

| Содержание воздуха, % | 1,5 | 1,6 | 2,4 | 1,9 | 2,0 |

| Результаты испытаний (28 дней) | |||||

| Эталонные смеси | Смесь А | Микс Б | Микс С | ||

| Аналогичный дизайн смеси | Аналогичная прочность | ||||

| Прочность на сжатие, psi (МПа) | 6 500–7 500 (45–52) | 11 000 (76) | 9 860 (68) | 11 600 (80) | 11 310 (78) |

| Модуль упругости, psi x 106 (МПа x 104) | 4,5 – 5,1 (3,1 – 3,5) | 5,7–6,0 (3,9–4,1) | 6,09 (4,2) | 6,37 (4,4) | 6,25 (4,3) |

| Коэффициент Пуассона | 0,20 | 0,20 | 0,20 | 0,21 | 0,20 |

| Прочность на изгиб, psi (МПа) | 650 – 950 (4,5 – 6,6) | 1 200 – 1 300 (8,3 – 9,0) | 1 295 (8,9) | 1 525 (10,5) | 1530 (10,5) |

| Прочность на разрыв при раскалывании, фунтов на кв.  дюйм дюйм (МПа) | 550 – 650 (3,8 – 4,5) | 650 – 800 (4,5 – 5,5) | 750 (5.2) | 760 (5.2) | 690 (4.8) |

| Изменение длины через год (мкдюйм/дюйм) | (от -400 до -600) | (от -500 до -700) | (-387) | (-365) | (-458) |

| Ползучесть устройства через два года (мкдюйм/дюйм/фунт/кв. дюйм) | (от 0,35 до 0,50) | (от 0,25 до 0,50) | (0,15) | — | — |

Примечания: Все веса указаны в фунтах на кубический ярд бетона. Эталонные смеси GCP и WJE для сравнения. Аналогичные эталонные смеси прочности были получены в лабораторных условиях.

Модуль упругости бетона зависит от модуля как пасты, так и заполнителей и их относительных количеств в смеси. Как правило, модуль нормальной пасты колеблется от 2,5 до 3,5 миллионов фунтов на квадратный дюйм (от 0,017 до 0,024 миллиона МПа), тогда как модули для заполнителей значительно выше. Перепад напряжений возникает в месте соединения пасты и заполнителя, и значения результирующих модулей бетона могут находиться в диапазоне от 3 до 5 миллионов фунтов на квадратный дюйм (от 021 до 0,034 миллиона МПа) для бетона нормальной прочности. С пастами из микрокремнезема модуль бетона можно увеличить до диапазона от 5 до 7 миллионов фунтов на квадратный дюйм (от 0,034 до 0,048 миллиона МПа), что приближается к модулям некоторых заполнителей. Затем смесь ведет себя так, как если бы она была однородной, перепад напряжений между пастой и заполнителем уменьшается, а общий модуль упругости бетона может составлять в среднем 6 миллионов фунтов на квадратный дюйм (0,04 миллиона МПа) и более. колонны с диаметром фута, занимающие только шестьдесят процентов площади, которая потребовалась бы для колонн нормальной прочности. Это привело к значительному увеличению полезной площади пола, значительной экономии затрат на строительство и более жесткой конструкции.

Перепад напряжений возникает в месте соединения пасты и заполнителя, и значения результирующих модулей бетона могут находиться в диапазоне от 3 до 5 миллионов фунтов на квадратный дюйм (от 021 до 0,034 миллиона МПа) для бетона нормальной прочности. С пастами из микрокремнезема модуль бетона можно увеличить до диапазона от 5 до 7 миллионов фунтов на квадратный дюйм (от 0,034 до 0,048 миллиона МПа), что приближается к модулям некоторых заполнителей. Затем смесь ведет себя так, как если бы она была однородной, перепад напряжений между пастой и заполнителем уменьшается, а общий модуль упругости бетона может составлять в среднем 6 миллионов фунтов на квадратный дюйм (0,04 миллиона МПа) и более. колонны с диаметром фута, занимающие только шестьдесят процентов площади, которая потребовалась бы для колонн нормальной прочности. Это привело к значительному увеличению полезной площади пола, значительной экономии затрат на строительство и более жесткой конструкции.

Для трех различных бетонных смесей, разработанных WJE, модуль упругости через 28 дней варьировался от 6,1 до 6,4 миллиона фунтов на квадратный дюйм (0,042–0,044 миллиона МПа), как показано в таблице 2. бетон с прочностью на сжатие 79,9 млн МПа). Для более прочного бетона, например, для упомянутых ранее проектов в Сиэтле, модуль упругости обычно составлял от 6,8 до 7,2 миллиона фунтов на квадратный дюйм (от 0,047 до 0,050 миллиона МПа) через 56 дней.

бетон с прочностью на сжатие 79,9 млн МПа). Для более прочного бетона, например, для упомянутых ранее проектов в Сиэтле, модуль упругости обычно составлял от 6,8 до 7,2 миллиона фунтов на квадратный дюйм (от 0,047 до 0,050 миллиона МПа) через 56 дней.

В лаборатории GCP2 было проведено исследование по измерению модуля упругости при различных дозировках микрокремнезема и цементных факторов. В Таблице 3 перечислены эти составы смесей. На рис. 3 показан модуль упругости для первых трех дней, а на рис. 4 показаны значения от трех до девяноста дней.

На рис. 5 показаны соответствующие кривые прочности на сжатие. Эти цифры показывают, что более прочный бетон обеспечивает более высокие значения модуля упругости, что помогает уменьшить прогиб колонн и балок.

Хотя больший модуль упругости указывает на более хрупкий материал, это легко исправить за счет использования дополнительной арматуры для высокопрочных бетонных конструкций. Преимущества более прочного бетона и более жесткой конструкции перевешивают любые неудобства. Однако это не означает, что большое увеличение прочности на сжатие представляет собой соответствующее большое увеличение модуля упругости. Фактически, из исследования GCP, 28-дневная прочность на сжатие для эталонной смеси составила 7400 фунтов на квадратный дюйм (51,0 МПа), а для смеси 71/2% микрокремнезема — 10 500 фунтов на квадратный дюйм (72,3 МПа), в то время как соответствующие модули упругости составляли 4,9.x 106 и 5,2 x 106 фунтов на кв. дюйм (0,034 x 0,73 и 0,036 x 0,73 МПа) соответственно (рис. 4). Бетоны с одинаковой прочностью на сжатие, с микрокремнеземом или без него, демонстрируют модули упругости, которые аналогичны, как показано в Таблице 2.

Однако это не означает, что большое увеличение прочности на сжатие представляет собой соответствующее большое увеличение модуля упругости. Фактически, из исследования GCP, 28-дневная прочность на сжатие для эталонной смеси составила 7400 фунтов на квадратный дюйм (51,0 МПа), а для смеси 71/2% микрокремнезема — 10 500 фунтов на квадратный дюйм (72,3 МПа), в то время как соответствующие модули упругости составляли 4,9.x 106 и 5,2 x 106 фунтов на кв. дюйм (0,034 x 0,73 и 0,036 x 0,73 МПа) соответственно (рис. 4). Бетоны с одинаковой прочностью на сжатие, с микрокремнеземом или без него, демонстрируют модули упругости, которые аналогичны, как показано в Таблице 2.

Коэффициент Пуассона

в поперечном направлении к деформации в вертикальном направлении, в среднем между 0,20 и 0,21 для всех трех смесей. Это значение соответствует бетону нормальной прочности.

Таблица 3

Расчеты модуля упругости бетонных смесей

| Эталонная смесь | Смесь А | Микс Б | |

| Цемент, Тип 1 фунтов/ярд 3 (кг/м 3 ) | 658 (390) | 658 (390) | 752 (446) |

| Крупный заполнитель, фунтов/ярд 3 (кг/м 3 ) | 1 800 (1 068) | 1 800 (1 068) | 1 800 (1 068) |

| Мелкий заполнитель, фунтов/ярд 3 (кг/м 3 ) | 1 336 (793) | 1 278 (758) | 1 148 (681) |

| Микрокремнезем (Force 10,000® D) — фунт/ярд3 (кг/м3) — % цемента | 0 0 | 49 (29) 7,5 | 113 (67) 15,0 |

| Водоцементное отношение | 0,40 | 0,40 | 0,35 |

| DARACEM® 19, унции/центнер (мл/100 кг) | 12 (782) | 18 (1 174) | 20 (1 304) |

| Содержание воздуха, % | 1,5 | 1,5 | 2,3 |

Рисунок 3

Рисунок 4

Прочность на изгиб (модуль разрыва)

Прочность на изгиб или модуль разрыва, измеренная по стандарту ASTM C78, становится важным параметром материала при укладке дорожного покрытия в аэропортах и на проезжей части, при строительстве полов или настила крыш, а также при ремонте дорожного покрытия и приклеивании верхнего слоя. где разрушение при изгибе более вероятно, чем разрушение при сжатии. Поскольку прочность на изгиб заполнителя обычно значительно выше, чем у пасты, становится чрезвычайно важным иметь хорошее сцепление пасты с заполнителем, которое связывает заполнитель вместе. Поскольку паста FORCE 10,000® D обеспечивает превосходное сцепление с заполнителем, прочность бетона на изгиб значительно повышается. Значения изгиба 800 фунтов на квадратный дюйм (5,5 МПа) за 24 часа были достигнуты с FORCE 10 000® D, а значения за 28 дней превышают 1500 фунтов на квадратный дюйм (10,3 МПа). 28-дневные результаты WJE составили 1,29.5 фунтов на квадратный дюйм (8,9 МПа) для 5% микрокремнезема, 1525 фунтов на квадратный дюйм (10,5 МПа) для 10% микрокремнезема плюс летучая зола и 1530 фунтов на квадратный дюйм (10,6 МПа) для 15% микрокремнезема (таблица 2). Бетон с микрокремнеземом обеспечивает большую прочность на изгиб, чем бетон с такой же прочностью на сжатие без микрокремнезема (таблица 2).

где разрушение при изгибе более вероятно, чем разрушение при сжатии. Поскольку прочность на изгиб заполнителя обычно значительно выше, чем у пасты, становится чрезвычайно важным иметь хорошее сцепление пасты с заполнителем, которое связывает заполнитель вместе. Поскольку паста FORCE 10,000® D обеспечивает превосходное сцепление с заполнителем, прочность бетона на изгиб значительно повышается. Значения изгиба 800 фунтов на квадратный дюйм (5,5 МПа) за 24 часа были достигнуты с FORCE 10 000® D, а значения за 28 дней превышают 1500 фунтов на квадратный дюйм (10,3 МПа). 28-дневные результаты WJE составили 1,29.5 фунтов на квадратный дюйм (8,9 МПа) для 5% микрокремнезема, 1525 фунтов на квадратный дюйм (10,5 МПа) для 10% микрокремнезема плюс летучая зола и 1530 фунтов на квадратный дюйм (10,6 МПа) для 15% микрокремнезема (таблица 2). Бетон с микрокремнеземом обеспечивает большую прочность на изгиб, чем бетон с такой же прочностью на сжатие без микрокремнезема (таблица 2).

В другом лабораторном исследовании GCP3 была измерена прочность на изгиб через 1, 7 и 28 дней для бетона, содержащего 0%, 5%, 10% и 15% микрокремнезема. В таблице 4 приведены используемые составы бетонных смесей. На рис. 6 представлены результаты этого исследования по прочности на изгиб, а на рис. 7 — результаты прочности на сжатие.

В таблице 4 приведены используемые составы бетонных смесей. На рис. 6 представлены результаты этого исследования по прочности на изгиб, а на рис. 7 — результаты прочности на сжатие.

ACI 318 рекомендует использовать уравнение: 7,5√f’c для оценки прочности бетона на изгиб в целях проектирования, когда испытания недоступны. Для бетона FORCE 10,000® D исследования GCP и WJE показали, что результаты прочности на изгиб более чем на 50 % превышают прогноз по формуле ACI. Частично это связано с лучшим сцеплением пасты с заполнителем, развиваемым бетоном из микрокремнезема, и частично с консервативным характером уравнения ACI 318.

Данные представлены в отчете ACI 363R о современном состоянии высокопрочного бетона 4 показывают, что уравнение ACI 318 серьезно занижает прочность на изгиб высокопрочного бетона. Отношения более точно представлены: fr = 11,7 √ f’c. Данные GCP выгодно отличаются от уравнения ACI 363R, но лучше соответствуют следующему: fr = 0,5√f’c0,85. Это уравнение предсказывает несколько более высокую прочность на изгиб при высокой прочности на сжатие, чем уравнение ACI 363R. Данные GCP и все эти формулы показаны на рисунке 8.

Данные GCP и все эти формулы показаны на рисунке 8.

Растяжение при разделении

Прочность на растяжение при разделении, измеренная по стандарту ASTM C496, важна при проектировании, когда требуются гарантии адекватной прочности бетона на сдвиг. В целом это показатель качества бетона. Значения теста WJE показаны в таблице 2.

Изменение длины

В бетоне хорошо известны два типа усадочного растрескивания: пластическая усадка и усадка при высыхании. Пластическая усадка обычно происходит в течение первых двенадцати часов после укладки и связана с быстрым высыханием бетонной поверхности. Так как бетон, который содержит 5% и более дозы микрокремнезема, меньше просачивается в плиты, чем обычный бетон, важно поддерживать адекватный уровень поверхностной влажности с помощью распыления тумана и влажного отверждения в течение этого критического периода времени. Соблюдение надлежащих методов отверждения, изложенных в рекомендациях ACI, уменьшит большинство случаев растрескивания при усадке пластика.

Рисунок 5

Таблица 4

Исследование прочности на изгиб Расчеты бетонных смесей

| Эталонные смеси | Смесь А | Микс Б | Микс С | |

| Цемент, Тип 1 фунтов/ярд 3 (кг/м 3 ) | 658 | 658 (390) | 658 (390) | 658 (390) |

| Крупный заполнитель, фунтов/ярд 3 (кг/м 3 ) | 1 800 (1 068) | 1 800 (1 068) | 1 800 (1 068) | 1 800 (1 068) |

| Мелкий заполнитель, фунтов/ярд 3 (кг/м 3 ) | 1 358 (806) | 1 320 (783) | 1 278 (758) | 1 221 (724) |

| Microsilica (Force 10,000® D) — фунт/ярд 3 (кг/м 3 ) — % цемента | 0 0 | 33 (20) 5,0 | 66 (39) 10,0 | 99 (59) 15,0 |

| Водоцементное отношение | 0,40 | 0,40 | 0,40 | 0,40 |

| DARACEM® 19, унций/центн (мл/100 кг) | 12 (782) | 18 (1 174) | 18 (1 174) | 18 (1 174) |

| Содержание воздуха, % | 1,5 | 1,5 | 1,5 | 1,4 |

Рисунок 6

жесткость и максимальный размер заполнителя. Испытания проводились в соответствии со стандартом ASTM C157, результаты за один год из отчета WJE показаны в таблице 2. Значения усадки бетона с микрокремнеземом через один год меньше, чем у бетона без микрокремнезема. методы, изложенные в рекомендациях ACI, облегчат

Испытания проводились в соответствии со стандартом ASTM C157, результаты за один год из отчета WJE показаны в таблице 2. Значения усадки бетона с микрокремнеземом через один год меньше, чем у бетона без микрокремнезема. методы, изложенные в рекомендациях ACI, облегчат

Ползучесть

В исследовании WJE была проверена ползучесть бетона в соответствии со стандартом ASTM C512. Ползучесть – это мера осевой деформации материала при постоянной нагрузке. Значение ползучести за два года для бетонной смеси с 5% микрокремнезема показано в таблице 2. Это значение считается лучшим, чем у бетона нормальной прочности.

Заключение

Прочность бетона на сжатие за последние годы возросла. Добавление микрокремнезема привело к качественному скачку к еще более высокой прочности и увеличению всех других механических свойств бетона. Эти повышенные значения позволят инженеру-строителю сегодня проектировать бетонные конструкции, о которых вчера можно было только мечтать.

Ссылки

- Годфри, младший, К.

А.; Рекорд прочности бетона подскочил на 36%, Гражданское строительство, октябрь 1987 г.

А.; Рекорд прочности бетона подскочил на 36%, Гражданское строительство, октябрь 1987 г. - Dallaire, M.P. и Berke, N.S.; Исследование модуля упругости бетона FORCE 10,000® D, неопубликовано, июнь 1989 г.

- Dallaire, M.P. и Berke, N.S.; Исследование прочности бетона FORCE 10,000® D на изгиб, неопубликовано, апрель 1989 г.

- «Современный отчет о высокопрочном бетоне», ACI 363.

Рисунок 7

Рисунок 8

Мы надеемся, что информация здесь будет полезной. Он основан на данных и знаниях, которые считаются достоверными и точными, и предлагается пользователю для рассмотрения, изучения и проверки, но мы не гарантируем, что результаты будут получены. Пожалуйста, ознакомьтесь со всеми заявлениями, рекомендациями и предложениями вместе с нашими условиями продажи, которые распространяются на все поставляемые нами товары. Никакие заявления, рекомендации или предложения не предназначены для использования в нарушение каких-либо патентов, авторских прав или других прав третьих лиц.

GCP, GCP Applied Technologies, FORCE 10,000 D и DARACEM являются товарными знаками, которые могут быть зарегистрированы в США и/или других странах компании GCP Applied Technologies Inc. Этот список товарных знаков был составлен с использованием доступной опубликованной информации на момент публикации. дата и может не точно отражать текущее право собственности или статус товарного знака.

© Авторское право GCP Applied Technologies Inc., 2019 г. Все права защищены.

.

В Канаде, 294 Clements Road, West, Ajax, Ontario, Canada L1S 3C6.

GCP0083 ТБ-0713-0417

GCP Applied Technologies Inc., 2325 Lakeview Parkway, Suite 400, Alpharetta, GA 30009, USA

GCP Canada, Inc., 294 Clements Road, West, Ajax, Ontario, Canada L1S 3C6

Этот документ актуален только на дату последнего обновления, указанную ниже, и действителен только для использования в США. Важно, чтобы вы всегда обращались к доступной в настоящее время информации по указанному ниже URL-адресу, чтобы предоставить самую последнюю информацию о продукте на момент использования.

1 Лабораторные методы

1 Лабораторные методы