5 правил сверления алмазной коронкой

Алмазное сверление (бурение) является одним из таких процессов, без которых не обойдется реставрация и демонтаж зданий и строительных объектов. Сама по себе технология бурения не является сложной, но есть такие нюансы, которые нужно учитывать любому, кто берет в руки алмазную установку. Выполнение некоторых простых, но важных правил продлит жизнь не только оборудованию, но и значительно увеличит ресурс коронки.

Правило первое: учитываем нюансы мокрого и сухого сверления

Во время сверления сегменты коронки могут сильно нагреваться, что приводит к их отсоединению от корпуса (чаще всего это происходит при работе с высокоармированными материалами). Для охлаждения коронки используется вода, которая подается непосредственно в место сверления. Жидкость не только охлаждает сегменты, но препятствует скоплению шлама между ними, что важно для сохранения заявленного ресурса коронки. При мокром сверлении рекомендуется использовать специальные водосборные кольца, которые собирают грязную отработанную жидкость.

Сверление без использования воды применяется тогда, когда необходимо оставить место реза чистым, например, в помещениях с отделкой. В таком случае применяются специальные коронки для сухого реза, обычные коронки при сухом бурении моментально придут в негодность из-за перегрева сегментов и скопления шлама. В крайнем случае, обычной коронкой можно сверлить «на сухую» только мягкие материалы, например, кирпич. «Сухорезы» отличаются тем, что расстояние между сегментами у них больше, поэтому меньше риска его засорения. Также важным моментом является использование пылесоса: во-первых, пылесос препятствует накоплению шлама между сегментами, а во-вторых, вам будет затруднительно дышать из-за летящей пыли.

Правило второе: соблюдаем интервалы

При сверлении рекомендуется осуществлять подачу коронки вперед/назад с интервалами в две секунды. Таким образом, при подаче воды появится возможность вымывать шлам, а при использовании пылесоса – отсасывать его. Соблюдение этого правила обезопасит вас от засорения сегментов.

При сверлении природного камня и других твердых материалов часто происходит так называемое «засаливание» сегментов, которое сопровождается тем, что коронка начинает хуже проходить материал. В таком случае нужно извлечь коронку и без подачи воды около 30-ти секунд сверлить ею кирпич или другой абразив. Эта процедура называется «вскрытием» сегментов.

Таким образом, при подаче воды появится возможность вымывать шлам, а при использовании пылесоса – отсасывать его. Соблюдение этого правила обезопасит вас от засорения сегментов.

При сверлении природного камня и других твердых материалов часто происходит так называемое «засаливание» сегментов, которое сопровождается тем, что коронка начинает хуже проходить материал. В таком случае нужно извлечь коронку и без подачи воды около 30-ти секунд сверлить ею кирпич или другой абразив. Эта процедура называется «вскрытием» сегментов.

Правило третье: профилактика перегрева

Когда выполняется сверление твердых материалов с большим количеством арматуры, то риск перегрева сегментов значительно возрастает, здесь коронку может не спасти даже использование охлаждающей жидкости. Чем более плотный материал вы сверлите, тем более частыми должны быть интервалы времени, когда нужно полностью остановить процесс для остывания коронки. При работе без остановок вы рискуете испортить не только коронку, но и саму буровую установку, так как возможен перегрев двигателя.

Правило четвертое: скупой платит дважды

Напайка сегментов на корпус производится двумя принципиально разными способами: с помощью лазерной сварки и посредством напайки серебряным припоем. Коронки с сегментами, приваренными лазером, стоят дороже, но их соединение является более прочным. При сверлении высокоармированных материалов выгоднее приобрести одну коронку с лазерной пайкой, чем несколько коронок с пайкой серебряным припоем. Для сверления абразивных материалов и неармированного бетона вполне подойдет коронка с серебряной пайкой.

Правило пятое: предусмотрительность и осторожность

Самое неприятное ожидает бурильщика тогда, когда коронка застревает в отверстии. Это может случиться по многим причинам, которые не всегда можно предусмотреть и предупредить заранее. Самыми распространенными причинами могут быть: засорение сегментов шламом (в результате неправильной или недостаточной подачи воды), облом сегмента, зажатие арматурой и многие другие. На такой случай лучше всего запастись обратным молотком (специальное приспособление для вытаскивания застрявшей коронки). Особенно аккуратно сверлить нужно на большую глубину, чем более глубоко застрянет коронка, тем более сложно будет ее достать.

На такой случай лучше всего запастись обратным молотком (специальное приспособление для вытаскивания застрявшей коронки). Особенно аккуратно сверлить нужно на большую глубину, чем более глубоко застрянет коронка, тем более сложно будет ее достать.

На каких оборотах сверлить алмазной коронкой

Сверление алмазными коронками происходит на разных оборотах, в зависимости от обрабатываемого материала. Скорость сверления влияет на рабочий ресурс инструмента, при этом, чем больше диаметр коронки, тем меньше частота вращения шпинделя сверлильного устройства.

Коронки с алмазным напылением являются рабочим инструментом для ручных дрелей, перфораторов, установок алмазного бурения. Для эффективной работы необходимо правильно выбрать скорость вращения инструмента при сверлении, которая существенно влияет на эксплуатационный ресурс оснастки. При алмазном сверлении требуется выполнять условие: чем больше диаметр алмазной коронки, тем меньше частота вращения шпинделя сверлильной установки.

Линейная скорость резания подбирается в зависимости от свойств материала сверления, мощности установки, типа сегментов оснастки, а также типа фиксации установки. Рекомендуемые значения линейной скорости вращения для армированного бетона составляют 1.2-1.8 м/с, для неармированного бетона — 2.0-3.0 м/с.

Рассмотрим, на каких оборотах рекомендуется сверлить алмазными коронками самых популярных диаметров:

- 62 мм — для бетона — 620-920 об/мин, для армированного бетона — 370-550 об/мин.

- 82 мм — для бетона — 470-700 об/мин, для армированного бетона — 280-420 об/мин.

- 112 мм — для бетона — 340-510 об/мин, для армированного бетона — 200-310 об/мин.

- 126 мм — для бетона — 300-450 об/мин, для армированного бетона — 180-270 об/мин.

- 162 мм — для бетона — 240-350 об/мин, для армированного бетона — 140-210 об/мин.

- 452 мм — для бетона — 80-130 об/мин, для армированного бетона — 50-80 об/мин.

Для определения того на каких оборотах сверлить алмазными коронками другого диаметра, рекомендуется использовать специальные таблицы соответствия диаметра, материала и частоты вращения.

Широкий выбор алмазных коронок по демократичным ценам Вы всегда найдете на нашем сайте. В каталоге представлены:

Уточнить любые вопросы касательно применения алмазных коронок, в том числе и касательно особенностей сверления на разных оборотах можно у наших менеджеров.

Алмазное бурение « Gendiam

Развитие современных технологий не обошло такие сферы деятельности человека, как строительство и ремонт. Одной из таких технологий стало алмазное бурение отверстий.Данный метод широко применяется для прокладки коммуникаций в зданиях, которые могут быть построены из материалов любой твердости. Кирпич, армированный бетон, гранит – далеко не полный перечень материалов, в которых алмазный инструмент оставит идеально ровное отверстие нужного диаметра.

Диаметры коронок для сверления − от 10 до 600 мм.

Бурение осуществляется:

- Ручным инструментом. Применяется при выполнении отверстий небольшого диаметра и глубины.

Например, отверстие для установки в стене розетки, можно пробурить мощной дрелью, оснащенной алмазной коронкой.

Например, отверстие для установки в стене розетки, можно пробурить мощной дрелью, оснащенной алмазной коронкой. - Стационарными установками, которые перед использованием надежно закрепляют. Такие установки используют для сверления отверстий большой глубины. При вращении алмазной коронки осуществляется ее поступательное движение по направлению сверления специальным приводом, расположенным на направляющей штанге. Он может быть двух видов:

- Электрическим. Применяется для бурения отверстий небольшого и среднего диаметра.

- Гидравлическим. Используется для сверления отверстий среднего и большого диаметра при больших нагрузках в тяжелых условиях.

Механизм сверления мощной установки устанавливается на опорной платформе, которая может крепиться к стене, полу, потолку двумя способами:

- С помощью анкеров.

- Вакуумными присосками.

Алмазное сверление отверстий имеет ряд преимуществ:

- Высокая производительность (2 − 6 см в минуту).

- Отсутствует вибрационная нагрузка на элементы сооружения.

- Относительно низкий уровень шума.

- Отсутствие пыли.

- Точность.

- В отличие от бура с победитовой напайкой, алмазная коронка не разрушает материал на мелкие кусочки, что позволяет делать отверстия в керамической плитке.

- Алмазное сверление может применяться при глубоководном бурении.

При выборе оборудования необходимо обратить внимание на следующие факторы:

- Наличие системы удаления пыли или подачи воды. Для обеспечения чистоты на рабочем месте установка должна быть оснащена насадкой для пылесоса, через которую удаляется пыль. Если такого узла нет, то должен быть штуцер для снабжения инструмента водой, что препятствует образованию пыли.

- На опорной платформе крепится направляющая штанга, которая может быть жестко зафиксирована, либо снабжена поворотным механизмом, обеспечивающим необходимый угол вхождения коронки в материал.

- Наличие системы управления, обеспечивающей постоянную скорость вращения коронки независимо от нагрузки на нее.

- Наличие функции плавного пуска, позволяющей на малых оборотах начать бурение отверстия большого диаметра.

- Наличие предохранительной муфты, защищающей оборудование от поломки при заклинивании инструмента.

- Наличие реверса.

Узнать цены

Алмазное бурение и сверление бетона алмазными коронками, оборудование

Статьи/Технология сверления/При выполнении работ по алмазному бурению и сверлению в различных строительных конструкциях, режущим элементом является алмазный сегмент. Его рабочей поверхностью являются синтетические алмазы, которые равномерно распределены по всему объему алмазного сегмента.

алмазная крошка

Для производства режущей части алмазного инструмента используют алмазную крошку размером 150-500 микрон:

- Природные алмазы — отходы ювелирной промышленности.

Это «эконом-класс». Отходы огранки алмазов отличаются большим разбросом размеров, формы и твердости.

Это «эконом-класс». Отходы огранки алмазов отличаются большим разбросом размеров, формы и твердости. - Синтетические алмазы — отличающиеся большей стабильностью формы, твердости и чистоты, в конечном счете – повышенным сопротивлением износу.

сегменты

Алмазная крошка смешивается с металлическим порошком. Полученная масса специальными прессами формуется в изделия (алмазные сегменты) различной формы в зависимости от назначения – для алмазных буровых коронок, для алмазных отрезных дисков или фрез, для шлифовальных дисков. Затем изделия спекаются по технологии порошковой металлургии.

структура сегмента

После спекания металлический порошок образует так называемую матрицу, в которой удерживаются алмазные зерна. Потребительские свойства алмазных сегментов зависят как от характеристик алмазных зерен, так и от свойств матрицы.

Для просмотра этого видео, пожалуйста, включите JavaScript и обновите браузер до версии, которая поддерживает HTML5 видео

Необходимые свойства матрицы становятся понятны из рассмотрения принципа работы алмазного режущего инструмента:

1. |

| |

| 2. |

| |

| 3. |

|

Таким образом, постоянный износ матрицы – необходимое условие сохранения режущих свойств алмазного инструмента.

Скорость износа должна быть:

- не слишком высокой, чтобы не расходовать бессмысленно работоспособные микрорезцы;

- не слишком низкой, чтобы по мере выкрашивания микрорезцов вовремя вскрывать новые алмазные зерна.

Для просмотра этого видео, пожалуйста, включите JavaScript и обновите браузер до версии, которая поддерживает HTML5 видео

Другими словами, оптимальная твердость матрицы зависит от обрабатываемого материала:

- При обработке твердых материалов (керамика, гранит, кварц) алмазные зерна выкрашиваются сравнительно быстро.

Если вовремя не вскрыть новые зерна, наступает «засаливание» алмазного сегмента. Для резки твердых материалов используют алмазные сегменты с мягкой матрицей (бронза, олово).

Если вовремя не вскрыть новые зерна, наступает «засаливание» алмазного сегмента. Для резки твердых материалов используют алмазные сегменты с мягкой матрицей (бронза, олово). - При обработке мягких абразивных материалов (строительные блоки, известняк) износ алмазных зерен, наоборот, медленный. Чтобы алмазные зерна долго не выпадали из матрицы, в качестве связующего используют твердые сплавы (например, карбид вольфрама).

- Для обработки материалов средней твердости (армированный бетон, бетонная стяжка) используют алмазные сегменты с матрицей средней твердости (железо, кобальт, никель).

Что касается алмазных зерен, то чем выше твердость обрабатываемого материала, тем мельче алмазные зерна и тем выше их концентрация. Для мягких материалов применяются алмазные сегменты с более крупными алмазными зернами.

В порядке убывания твердости основные обрабатываемые материалы можно расположить следующим образом:

- Керамика

- …Гранит, кварцит

- ……Глина (плитка, черепица)

- ………Твердый, армированный бетон

- ……………Бетонная стяжка

- ………………Свежий бетон, штукатурка

- …………………Асфальт

- ……………………Строительные блоки

- ………………………Песчаник

Особый случай – мрамор и известняк. Для их обработки используется гальванический алмазный инструмент.

Для их обработки используется гальванический алмазный инструмент.

В зависимости от предполагаемого метода обработки материала (резка, фрезеровка, шлифовка, сверление) алмазные сегменты крепятся на дисках, шлифовальных тарелках или буровых коронках.

В зависимости от предполагаемого метода обработки материала (резка, фрезеровка, шлифовка, сверление) алмазные сегменты крепятся на дисках, шлифовальных тарелках или буровых коронках — все они входят в состав алмазного оборудования.

Основные методы крепления режущих сегментов к основе инструмента следующие:

- Лазерная сварка. Такое соединение выдерживает высокие температуры, поэтому позволяет не только резку с водой, но и «сухую».

- Спекание сегментов – формирование прямо на кромке основы инструмента. Также выдерживает высокие температуры, позволяет резку с водой или «сухую».

- Пайка высокотемпературным припоем. Выдерживает температуру не выше 600°С, поэтому позволяет только резку с водой.

Пайка припоем

Следует принять во внимание, что для эффективной резки или алмазного бурения инструментом необходимо постоянное удаление шлама из зоны реза, и самый эффективный способ удаления шлама – вымывание его водой. Поэтому пайка высокотемпературным припоем, как самый технологичный способ крепления алмазных режущих сегментов, находит сегодня наиболее широкое применение.

После напайки или приварки алмазных режущих сегментов к инструменту сегменты «вскрывают» — производят кратковременную сухую резку абразивного материала. Верхний слой матрицы при этом стачивается, обнажая алмазные микрорезцы. После этого алмазное оборудование готово к продаже и эксплуатации.

Классификацию алмазное оборудования и инструмента можно посмотреть здесь.

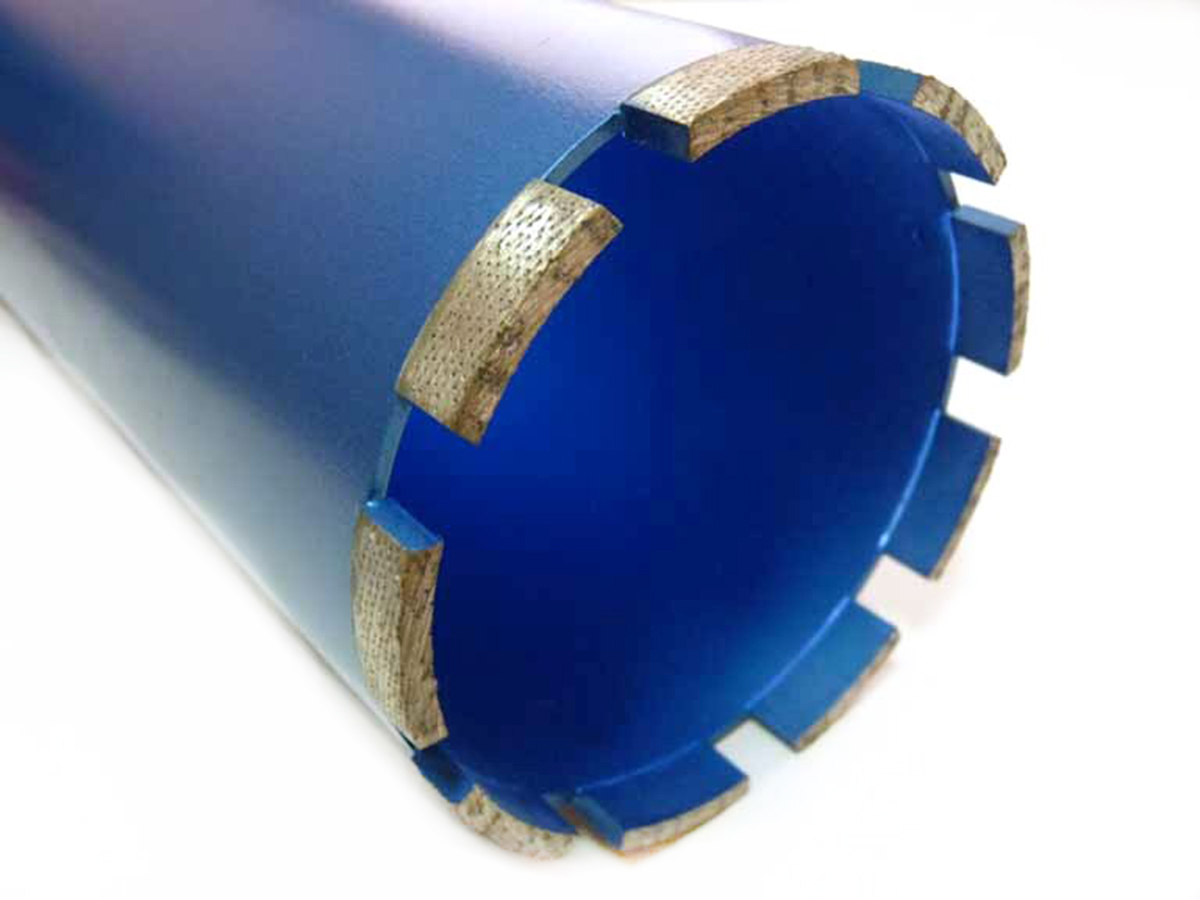

Буровые коронки

Алмазный инструмент для сверления – буровая коронка.Представляет собой стальной цилиндр с напаянными или наваренными алмазными режущими сегментами. Максимальный диаметр коронок для алмазного бурения ничем не ограничен и зависит только от возможностей оборудования. Например, наиболее распространенные алмазные буровые коронки имеют диаметр до ∅1000 мм, на заказ изготавливаются коронки любого другого размера.

Максимальный диаметр коронок для алмазного бурения ничем не ограничен и зависит только от возможностей оборудования. Например, наиболее распространенные алмазные буровые коронки имеют диаметр до ∅1000 мм, на заказ изготавливаются коронки любого другого размера.

Удлинители

Наиболее распространенная длина буровой коронки – 400 мм. Если необходимо бурить отверстия большей длины, используют удлинители буровых коронок.

Алмазные кольца

Для малых диаметров (до ∅40 мм) иногда более технологичной оказывается замена алмазных режущих сегментов цельными режущими кольцами. Коронки с цельными алмазными кольцами отличаются особенно высокой проходкой (ресурсом).

Коронки малых диаметров, кроме того, обычно имеют меньшую толщину стенки и меньшую длину – 300-350 мм.

Электробормотор

Для вращения буровой коронки используются специальные дрели – так называемые бормоторы. Для сверления алмазными буровыми коронками диаметром до 500-600 мм – электрические бормоторы. Электробормоторы небольшой мощности внешне очень похожи на обычную электродрель, однако отличаются от нее рядом конструктивных особенностей:

Электробормоторы небольшой мощности внешне очень похожи на обычную электродрель, однако отличаются от нее рядом конструктивных особенностей:

- Электробормотор имеет повышенную мощность и пониженные обороты, с расчетом на повышенный момент нагрузки.

- Шпиндель электробормотора – полый, рассчитан на подачу воды в зону реза.

- Сальники на валу электробормотора препятствуют проникновению воды в редуктор или в двигатель.

Шпиндель

Для крепления алмазной буровой коронки к шпинделю бормотора (специальной дрели для алмазного сверления) существуют несколько различных стандартов хвостовиков.

Широкое растространение получили резьбовые соединения следующего стандарта. Хвостовик буровых коронок до ∅50 мм имеет наружную резьбу 1/2″, от ∅50 мм и выше – внутреннюю резьбу 1 1/4″. Поэтому шпиндель бормоторов небольшой мощности – комбинированный, с внутренней резьбой 1/2″ и наружной резьбой 1 1/4″.

Электробормоторы большой мощности оборудуются шпинделем, имеющим только наружную резьбу 1 1/4″.

Адаптеры

Если буровые коронки одного производителя не подходит к шпинделю установки алмазного бурения другого производителя, используют специальные переходники – адаптеры.

Переключатель оборотов

Электронная регулировка оборотов на дрелях алмазного сверления (электробормоторах) не используется. Вместо этого, редуктор электробормотора имеет, как правило, 3-ступенчатую регулировку, позволяющую производить сверление алмазными коронками различных диаметров. Механическое изменение скорости вращения шпинделя более надежно, чем электронная регулировка оборотов электродвигателя.

Табличка на электробормоторе указывает диапазон диаметров алмазного сверления (бурения) для каждого положения ручки переключения оборотов.

Электробормоторы алмазных установок производятся на основе исключительно надежных и долговечных электродвигателей и редукторов. Обычно электробормоторы имеют электронную регулировку пускового тока, электронную защиту от перегрузок и предохранительное сцепление. Бормоторы с мощным 3-фазным асинхронным двигателем, кроме того, имеют встроенный в обмотку термовыключатель.

Бормоторы с мощным 3-фазным асинхронным двигателем, кроме того, имеют встроенный в обмотку термовыключатель.

Если электробормотор укомплектован рукоятками, это позволяет производить сверление вручную. Однако следует помнить, что электробормотор обеспечивает огромный момент вращения. Ручное сверление возможно только для отверстий небольших диаметров, и только с большой осторожностью. Малейшее заклинивание коронки грозит вывихом руки оператора.

Установка алмазного сверления

При сверлении отверстий средних и больших диаметров момент нагрузки на валу настолько высокий, что удержать электробормотор в руках невозможно. Поэтому для сверления буровыми коронками электробормотор крепится на т.н. станине с возможностью перемещения в направлении оси вращения буровой коронки.

В большинстве случаев колонна станины может наклоняться под любым углом в диапазоне 0-45°, позволяя сверлить отверстия под углом к полу или стене.

Станина и бормотор составляют комплектную установку алмазного сверления.

Гидравлический бормотор

Для сверления алмазными буровыми коронками диаметром выше 500 мм обычно используют гидравлический бормотор, который устанавливается на мощную станину. Гидравлический бормотор – небольшой и легкий. А громоздкий и тяжелый электрогидравлический агрегат, обеспечивающий необходимое давление и расход масла для бормотора, располагается на земле вблизи такой установки алмазного сверления.

При подготовке к алмазному бурению (сверлению) необходимо правильно выбрать алмазный инструмент (буровую коронку) и оборудование (бормотор и станину). При выборе алмазной коронки обращайте внимание не только на диаметр, но и на материал, для сверления которого рекомендована коронка.

При подборе электробормотора и станины следует учитывать, что максимальный диаметр сверления, указанный в спецификациях оборудования, рассчитывается для алмазного бурения мягких материалов (строительные блоки, песчаник и т.п.). Если вам предстоит сверлить армированный бетон, то электробормотор и станину следует выбирать с «запасом». В противном случае недостаточная жесткость станины может привести к вибрации и, как следствие, к ускоренному износу оборудования и коронки. Кроме того, продолжительная работа электробормотора на пределе мощности также сильно снижает его ресурс.

В противном случае недостаточная жесткость станины может привести к вибрации и, как следствие, к ускоренному износу оборудования и коронки. Кроме того, продолжительная работа электробормотора на пределе мощности также сильно снижает его ресурс.

Дюбельное крепление

Станину необходимо жестко зафиксировать.

Самым надежным способом фиксации станины является анкерное крепление к поверхности сверления. Для этой цели в платформе станины предусмотрен продольный паз. Наиболее растрастраненным крепежным креплением являтся анкер M 12 x 50 ∅16 мм. При выборе места сверления отверстия под дюбель следует учитывать, что для максимально жесткой фиксации станины крепление должно располагаться в середине паза в платформе станины.

Распорное устройство

Другой способ фиксации станины – с помощью распорного крепежного устройства. Длина устройства регулируется в диапазоне 1700-3150 мм. Устройство следует упереть в платформу станины или, если позволяет конструкция станины, вставить устройство в колонну станины, затем отрегулировать длину устройства до упора в потолок, затем поворотом рычага жестко расклинить устройство между станиной и потолком.

Вакуумная плита

Третий вариант фиксации станины – вакуумное крепление. Некоторые станины серийно оборудованы вакуумной плитой. В противном случае плиту можно приобрести дополнительно и закрепить на платформе станины.

С нижней стороны по периметру плиты установлена мягкая резиновая прокладка. Вакуумная плита оборудована штуцером для подключения вакуумного насоса, а также клапаном для сброса вакуума.

Такой способ фиксации станины требует ровной и гладкой поверхности и считается наименее надежным. Однако может оказаться незаменимым – например, для алмазного сверления отверстий в чистовом кафельном полу в помещении с высоким потолком.

Медное кольцо

Теперь установите электробормотор на каретку станины, а на шпиндель бормотора навинтите буровую коронку. При установке коронок с хвостовиком 1 1/4″ настоятельно рекомендуется между торцом хвостовика и упорным буртом шпинделя устанавливать медное прокладочное кольцо, которое позволит потом без проблем развинтить соединение. Кроме того, медное кольцо исключает протекание воды через резьбовое соединение.

Кроме того, медное кольцо исключает протекание воды через резьбовое соединение.

Если используется удлинительная штанга, медное кольцо следует применять также при навинчивании штанги.

Когда установка алмазного бурения полностью собрана и зафиксирована, тщательно проверьте, нет ли люфта в соединениях или в фиксации станины. Это критически важно! Любой сколько-нибудь значительный люфт может привести к отгибанию алмазных сегментов внутрь или наружу коронки – т.н. «тюльпанообразование». Поэтому контроль отсутствия люфта необходимо проводить перед каждым началом сверления:

| 1. | Люфт фиксации станины | затяните дюбельное крепление или заново отрегулируйте длину распорного устройства |

| 2. | Люфт каретки станины | отрегулируйте направляющие каретки |

| 3. | Люфт шпинделя бормотора | требуется профилактика бормотора |

| 4. | Люфт крепления коронки | довинтите коронку на шпинделе |

Таблицу рекомендованных скоростей вращения алмазной коронки можно посмотреть здесь. Для достижения максимальной скорости сверления (бурения) при минимальном износе буровой коронки исходят из того, что оптимальная линейная скорость движения сегмента должна быть в пределах 3-6 м/с. Казалось бы, этого достаточно для расчета оптимальных оборотов бормотора. Однако стандарт европейский стандарт для точного расчета частоты вращения буровой коронки учитывает целый ряд переменных, включая момент инерции коронки, расстояние от шпинделя до центра масс коронки, массу и диаметр шпинделя и пр. Точный расчет позволяет гарантированно избежать режима автоколебаний в установке алмазного бурения, увеличить скорость проходки и срок службы оборудования. Поэтому для выбора оптимальных оборотов лучше не полагаться на свой упрощенный расчет, а воспользоваться табличкой на бормоторе, которая для каждой из 3-х передач редуктора указывает рекомендуемый диапазон диаметров бурения.

Для достижения максимальной скорости сверления (бурения) при минимальном износе буровой коронки исходят из того, что оптимальная линейная скорость движения сегмента должна быть в пределах 3-6 м/с. Казалось бы, этого достаточно для расчета оптимальных оборотов бормотора. Однако стандарт европейский стандарт для точного расчета частоты вращения буровой коронки учитывает целый ряд переменных, включая момент инерции коронки, расстояние от шпинделя до центра масс коронки, массу и диаметр шпинделя и пр. Точный расчет позволяет гарантированно избежать режима автоколебаний в установке алмазного бурения, увеличить скорость проходки и срок службы оборудования. Поэтому для выбора оптимальных оборотов лучше не полагаться на свой упрощенный расчет, а воспользоваться табличкой на бормоторе, которая для каждой из 3-х передач редуктора указывает рекомендуемый диапазон диаметров бурения.

Переключение оборотов редуктора можно производить только на неработающем бормоторе. В случае затруднений переключения – слегка проверните шпиндель (или коронку) рукой.

Бак для воды

Перед началом алмазного бурения обеспечьте подачу воды в зону бурения через штуцер бормотора. Если есть возможность, лучше всего обеспечить бесперебойную подачу воды от водопровода, при этом поток воды можно регулировать ручкой на бормоторе.

Рекомендуемый расход воды при сверлении алмазным инструментом.

Вода вымывает шлам из зоны сверления (бурения), «освежает» алмазные сегменты и препятствует перегреву буровой коронки. Основное правило при регулировке расхода воды – коронка ни в коем случае не должна перегреваться до появления цветов побежалости. В противном случае припой может расплавиться, и алмазные сегменты отвалятся от гильзы коронки.

Кроме этого необходимо следить, чтобы вода вымывала шлам. Если вода выходит медленно и не захватывает шлам, расход необходимо увеличить.

Если вода в баке кончилась – ни в коем случае не продолжайте сверление без воды! Без вымывания шлама сверление сразу станет неэффективным, а перегрев коронки мгновенно расплавит припой и приведет коронку в негодность.

Для просмотра этого видео, пожалуйста, включите JavaScript и обновите браузер до версии, которая поддерживает HTML5 видео

Включение бормотора

Включение бормотора всегда следует производить при поднятой коронке, затем – аккуратно и без нажима засверливаться, пока алмазные сегменты полностью не скроются в материале. При наклонном сверлении можно поливать сегменты водой снаружи до полного засверливания алмазных сегментов в материал.

Если сверление производится длинной коронкой малого диаметра, засверливание в материал имеет смысл производить на более низких оборотах, чем рекомендуемые для этого диаметра.

При алмазном бурении неармированных материалов нужно совсем небольшое усилие прижима, на практике обычно достаточно собственного веса бормотора.

При бурении армированного бетона необходимо осторожно увеличивать усилие прижима, одновременно увеличивая подачу воды и постоянно прислушиваясь к звуку работы машины. Если слышен характерный лязгающий звук, свидетельствующий о наличии свободного отрезанного куска арматуры в зоне реза, необходимо остановить бормотор, вынуть буровую коронку и вычистить свободные куски арматуры из зоны реза. Повторное забуривание необходимо снова начинать с полностью поднятого положения коронки.

Повторное забуривание необходимо снова начинать с полностью поднятого положения коронки.

Точильный камень

При алмазном бурении особо прочных материалов (базальт, гранит) алмазные сегменты могут «засаливаться», что проявляется в заметном снижении скорости проходки даже при увеличении усилия прижима. В этом случае следует вынуть коронку и ”вскрыть” алмазные сегменты путём кратковременного (несколько раз по 20-30 секунд без воды) сверления абразивного материала (например, кирпича или точильный камень).

Следует понимать, что при производстве алмазных режущих сегментов производитель всегда ищет компромисс между двумя противоположными стремлениями:

- Увеличить скорость обработки — сверления, резки, фрезеровки, шлифовки материала

- Увеличить стойкость алмазного инструмента к износу

Средняя скорость сверления т.е. линейная скорость поступательного движения коронки,состовляте – 35 мм/мин – чуть более 2 метро в час.![]()

Общая проходка (ресурс) коронок – величина трудно прогнозируемая, которая сильно зависит от обрабатываемого материала и различных условий сверления. Общая закономерность – максимальная общая проходка наблюдается у алмазных буровых коронок ∅100-120 мм и может составлять около 12 м.

При сверлении не перегружайте бормотор. Основной причиной увеличения момента нагрузки на буровой коронке является ее трение о стенки отверстия. Если причиной появления трения является смещение станины в процессе сверления, достаточно выключить бормотор, вынуть коронку, тщательно закрепить станину и снова аккуратно забуриться в материал. Если причина трения в нарушении геометрии коронки и появлении «биений», коронку необходимо заменить.

Если отломавшийся керн застрял в коронке, ни в коем случае нельзя для его вытаскивания стучать по коронке твердыми предметами. Это может нарушить балансировку коронки и вызвать биения, т.е. привести коронку в полную негодность.

Несмотря на то, что вал бормоторов оборудован сальниками, препятствующими протеканию воды в редуктор или электродвигатель, бурерление под отрицательным углом т. е. снизу вверх не рекомендуется. Во-первых, такое сверление предполагает полное заполнение коронки водой, прежде чем вода начнет поступать в зону реза. Это существенно увеличит массу коронки, а также увеличит нагрузку на сальники. Во-вторых, при таком бурении (сверлении) вода будет стекать по наружным стенкам коронки и может попасть на электробормотор. Это особенно опасно для бормоторов с воздушным охлаждением, которые имеют в корпусе отверстия для воздуха.

е. снизу вверх не рекомендуется. Во-первых, такое сверление предполагает полное заполнение коронки водой, прежде чем вода начнет поступать в зону реза. Это существенно увеличит массу коронки, а также увеличит нагрузку на сальники. Во-вторых, при таком бурении (сверлении) вода будет стекать по наружным стенкам коронки и может попасть на электробормотор. Это особенно опасно для бормоторов с воздушным охлаждением, которые имеют в корпусе отверстия для воздуха.

После выполнения работ необходимо тщательно вычистить всю установку алмазного сверления. Резьбовые соединения коронки и шпинделя бормотора следует смазать.

Технология алмазного сверления имеет огромных спектр применений. Алмазный инструмент может быть использован для сверления (бурения) отверстий в перекрытиях и стенах зданий и сооружений для прокладки труб отопления, водопровода, канализации, для монтажа электропроводки и телекоммуникаций, для проделывания проёмов в стенах и потолках, в аэродромных асфальтобетонных и железобетонных покрытиях, для отбора проб в несущих конструкциях и других работ.

Алмазное сверление (бурение) обеспечивает точность и чистоту отверстий. В отличие от перфоратора, алмазное сверление не вызывает вибрации, приводящей к образованию трещин, а также отличается низким уровнем шума.

После многих лет работы в изготовлении отверстий методом алмазного сверления (бурения) мы приобрели значительный опыт. Советы начинающим мы описали здесь и здесь. Если у вас есть свой уникльный опыт, которым вы желаете поделиться — оставляйте сообщения. Мы дополним эту статью. Спасибо.

Внимание! Следует помнить, что при сквозном сверлении (бурении) строительных перекрытий, высверленый керн представляет смертельную опасность для людей, находящихся ниже перекрытия. Поэтому при алмазном сверлении необходимо соблюдать технику безопасности на строительных объектах.

Дата последнего обноления 12 февраля 2021

Сверление отверстий в дереве большого диаметра алмазной коронкой

Теплый, экологичный, не требует внутренней отделки стен, эстетичный, не нужен серьёзный дорогой фундамент, собирается за считанные недели — доводов в пользу срубов великое множество.

Сверление дерева

На этапе строительства часто возникает вопрос: «Как сделать отверстие в срубе?» для прокладывания современных коммуникаций, которые делают нашу жизнь комфортнее. Ответ: «Просверлить деревянную стену можно алмазной коронкой». Дело в том, что работа классическими свёрлами, балеринками имеет ограничения по диаметрам и глубине сверления. Сверление алмазными коронками гораздо предпочтительнее:

Ответ: «Просверлить деревянную стену можно алмазной коронкой». Дело в том, что работа классическими свёрлами, балеринками имеет ограничения по диаметрам и глубине сверления. Сверление алмазными коронками гораздо предпочтительнее:

- Большой выбор необходимых диаметров от 18 до 600 мм

- Сверление самых толстых брёвен за один проход

- Гвозди, шурупы, саморезы не помеха.

Сотрудничество

Для заказа услуг по сверлению деревянных конструкций обращайтесь в ООО «Центр Алмазных Технологий» г. Москва. Мы гарантируем оперативное и качественное выполнение работ в г. Москва и Московской области. Оперативный выезда, приемлемые цены, гарантия качества.

Прайс-лист на сверление дерева алмазными коронками

| Диаметр (мм) | Дерево (руб/см) |

|---|---|

| менее 32 | 35 |

| 32 | 30 |

| 42 | 22 |

| 52 | 22 |

| 62 | 24 |

| 72 | 24 |

| 82 | 24 |

| 92 | 26 |

| 102 | 26 |

| 112 | 26 |

| 122 | 28 |

| 132 | 28 |

| 142 | 35 |

| 152 | 35 |

| 162 | 35 |

| 172 | 40 |

| 182 | 40 |

| 200 | 45 |

| 215 | 50 |

| 225 | 55 |

| 250 | 65 |

| 270 | 70 |

| 300 | 80 |

| 325 | 90 |

| 350 | 100 |

| 400 | 120 |

| 450 | 140 |

| 500 | 160 |

| 600 | 190 |

Общие рекомендации по применению алмазных коронок и свёрл

В интернете есть куча статей где расписано много про коронки и их применению. Но вот рекомендаций по применению алмазных сверл(коронок) везде разные и зачастую неправильные. Нужно помнить что для конкретного материала следует применять соответствующий тип коронки. Коронки можно изготовить с разными свойствами, необходимо учитывать это при заказе.

Но вот рекомендаций по применению алмазных сверл(коронок) везде разные и зачастую неправильные. Нужно помнить что для конкретного материала следует применять соответствующий тип коронки. Коронки можно изготовить с разными свойствами, необходимо учитывать это при заказе.

При сверлении отверстий оператор должен соблюдать следующие необходимые правила:

Для конкретного материала следует применять соответствующий тип коронки.

Коронки можно изготовить с разными свойствами, необходимо учитывать это при заказе.

Более мягкая матрица сегмента применяется на более твердых материалах, также можно варьировать количество сегментов.

Если матрица слишком твердая, сегмент может засаливаться.

Для вскрытия коронки, на сухую кратковременно можно просверлить абразивный камень или красный кирпич.

Для мягких материалов, наоборот используется твердый сегмент и менее подверженной износу матрицей. Тогда абразивный материал будет менее изнашивать сегмент коронки и ее ресурс будет выше. Также, с повышенным износом коронки можно бороться напайкой большего количества сегментов от стандартного, что снизит абразивную нагрузку на каждый из сегментов и увеличит его стойкость.

Тогда абразивный материал будет менее изнашивать сегмент коронки и ее ресурс будет выше. Также, с повышенным износом коронки можно бороться напайкой большего количества сегментов от стандартного, что снизит абразивную нагрузку на каждый из сегментов и увеличит его стойкость.

Ресурс алмазных коронок.

Регулярно при работе с алмазными коронками возникает вопрос по ресурсу коронки. Ходит мало, сверлит медленно и т.п.

Чтобы отвечать на этот вопрос, надо понимать, какой материал сверлится и какие сегменты установлены на коронке.

В целом, усреднённый ресурс коронки составляет от 2-3 метров на коронки малых диаметров, 6-8 метров у коронки диаметром 50-80 мм, 10-12 метров на D100-1500 мм, далее он начинает снова сокращаться.

Так-как на коронках больших диаметров на каждый сегмент начинает действовать большая абразивная нагрузка и каждый сегмент на этой коронки проделывает большую работу. Но, разумеется, имеется огромное количество факторов, влияющих на конечный результат, даже при технологически правильном сверлении. Продольная арматура, перекрестие арматуры, неравномерная плотность материала, все это снижает ресурс.

Продольная арматура, перекрестие арматуры, неравномерная плотность материала, все это снижает ресурс.

После выбора правильного оборудования и инструмента можно приступать к сверлению.

Соблюдение технологии подразумевает собой соблюдение техники безопасности.

Сами моторы безопасны, облазают блоком PRCD, который выключает мотор при утечке. Для сохранности жизни оператора и оборудования обязательно надо работать с заземлением, кабель питания должен быть подключен квалифицированным электриком, соответствовать по сечению требуемой мощности мотора. В зоне сверления не должно быть посторонних, машина должна быть жестко закреплена. Оператор должен иметь защитную одежду, обувь, головной убор, очки, средство защиты слуха, не должно быть украшений, свисающих частей одежды, длинных волос. Не забывайте читать инструкции.

Проблемы, возникающие при работе алмазными коронками и способы их решения

ПРОСКАЛЬЗЫВАНИЕ (прекращает сверлить или сверлит очень медленно)

ПРИЧИНА: Слишком высокое давление подачи.

РЕШЕНИЕ: Ослабьте давление подачи. Для контроля давления и скорости можно использовать амметр.

ПРИЧИНА: Слишком твердый материал.

РЕШЕНИЕ: Смените связку на более мягкую.

ПРИЧИНА: Сегмент “засалился”.

РЕШЕНИЕ: Вскройте сегмент с помощью абразивного колеса или мягкого бетонного блока.

ОТРЫВ СЕГМЕНТОВ (особенно для хвостовиков 1-1/4′ )

ПРИЧИНА: Стальная арматура.

РЕШЕНИЕ: Ослабьте давление на коронку. Уменьшить скорость вращения коронки.

ПРИЧИНА: Недостаточно воды для охлаждения сегментов.

РЕШЕНИЕ: Увеличьте подачу воды.

ПРИЧИНА: Буровая установка плохо закреплена.

РЕШЕНИЕ: Есть три способа закрепления буровой установки. Стоять на ней не допускается!

ПРИЧИНА: Перегрев, удар.

РЕШЕНИЕ: Использовать коронки с лазерной сваркой сегментов.

ПРИЧИНА: Попадание на подвисшую арматуру.

РЕШЕНИЕ: Использовать коронки с лазерной сваркой сегментов. Увеличить количество сегментов.

3АГИБ СЕГМЕНТОВ

ПРИЧИНА: Слишком высокое давление подачи и недостаток воды.

РЕШЕНИЕ: Ослабьте давление подачи и увеличьте подачу воды.

ПРИЧИНА: Слишком твердый материал.

РЕШЕНИЕ: Смените связку на более мягкую.

ПРИЧИНА: Коронка вставляется в старое отверстие.

РЕШЕНИЕ: Выполнить правильное засверление в отверстие.

ЗАСТРЕВАНИЕ (клин) КОРОНКИ В БЕТОНЕ

ПРИЧИНА: Неправильное нависание сегментов на корпусе.

РЕШЕНИЕ: Перепаять сегменты или использовать коронки с лазерной сваркой сегментов.

ПРИЧИНА: Корпус коронки деформирован в результате попыток удалить из него керн с помощью молотка.

РЕШЕНИЕ: Выправьте корпус и увеличьте подачу воды.

ЗАСТРЕВАНИЕ КЕРНА в КОРПУСЕ

ПРИЧИНА: Не хватает воды для удаления шлама.

РЕШЕНИЕ: Выдавить керн из коронки, используя отверстие в хвостовике. Увеличьте подачу воды.

ПРИЧИНА: Корпус коронки деформирован в результате попыток удалить из него керн с помощью молотка.

РЕШЕНИЕ: Выправьте корпус и увеличьте подачу воды.

ПРИЧИНА: Неправильное нависание сегментов на корпусе.

РЕШЕНИЕ: Перепаять сегменты или использовать коронки с лазерной сваркой сегментов.

Советы по колонковому бурению и устранение неисправностей

Насадки для колонкового бурения:- В целях безопасности оператора большинство производителей рекомендуют сверлить более 67 мм сверлом, установленным на стойке.

- Убедитесь в отсутствии газовых, электрических или водных линий или каких-либо других проблем там, где вы собираетесь бурить

- Никогда не вставайте на буровую установку, чтобы удерживать ее, так как это вызывает эффект «оребрения» на сердечнике, и сверло в конечном итоге застревает в отверстии.

- Всегда включайте воду (всегда используйте чистую воду) перед включением двигателя.В противном случае уплотнения водяной рубашки на сеялке могут перегреться, что приведет к их протечке.

- Для достижения наилучших результатов используйте воду до тех пор, пока суспензия не станет похожей на кофе, приготовленный с большим количеством молока. Слишком большой поток воды смывает абразивную суспензию, которая необходима для износа сегмента и сохранения открытых алмазов. Слишком мало воды может привести к перегреву алмазных сегментов

- Не используйте защиту от перегрузки в качестве переключателя включения / выключения — при отказе от перегрузки гарантия не будет.

- Используйте только для тяжелых условий эксплуатации (2.5 мм или толще) удлинителей и делайте их как можно короче

- При резке стали суспензия обычно меняет цвет (обычно на серый) или скорость двигателя сверла падает.

Уменьшите скорость двигателя и ослабьте давление примерно на 1/3. В противном случае сегменты могут перегреться и погнуться внутрь (иногда наружу) и перестать резать. Ствол тоже может треснуть. Некоторые операторы уменьшают количество воды после выхода из стали, чтобы снова восстановить лезвие, но не забывают после этого снова поднять воду.

Уменьшите скорость двигателя и ослабьте давление примерно на 1/3. В противном случае сегменты могут перегреться и погнуться внутрь (иногда наружу) и перестать резать. Ствол тоже может треснуть. Некоторые операторы уменьшают количество воды после выхода из стали, чтобы снова восстановить лезвие, но не забывают после этого снова поднять воду. - Аналогичным образом, если вы сверляете бетон с высокой прочностью (или MPA) или с очень твердым заполнителем, сверло может потускнеть и потребовать ремонта. Сделайте это, уменьшив количество воды вдвое на несколько минут или просверлив абразивный материал, такой как известняк, шлакоблок или аналогичный материал. Немного потраченного на него Ajax также может иметь тот же эффект.

- В двигателях с обычными щетками, когда ток двигателя возрастает от давления подачи, частота вращения падает.Это вызывает уменьшение количества футов на поверхности в минуту (SFM), что снижает производительность бурения.

Амперметр может помочь оператору получить максимальную отдачу от бурового двигателя, поддерживая более постоянные обороты или SFM. Сверление не должно производиться выше номинального тока двигателя.

Амперметр может помочь оператору получить максимальную отдачу от бурового двигателя, поддерживая более постоянные обороты или SFM. Сверление не должно производиться выше номинального тока двигателя. - Амперметр может также помочь бесщеточным двигателям асинхронного типа не потреблять ток до тех пор, пока не сработает устройство защиты от перегрузки.

- Имейте в виду, что нет двух одинаковых работ по извлечению керна.Переменные включают (но не ограничиваются ими) — возраст бетона, твердость и размер камня, количество и тип химикатов, добавленных для получения более твердых MPA, сколько стальной арматуры будет просверлено и т. Д.

- Если ваша 127-миллиметровая коронка застревает в известняке, United Diamond Tools предлагает известняковую бочку, специально предназначенную для уменьшения заедания. Мы также продаем биты 127 мм по бетону, граниту и латериту.

- При снятии сверла опустите воду и вытащите сверло, пока двигатель буровой установки еще работает.

- Вы можете избежать застревания колонковых стволов следующим образом:

1. частую очистку колонкового ствола

2. не пытайтесь удалить слишком большую пробку

3. хороший напор воды поможет вывести отложения из более глубоких отверстий. Время от времени ослабляйте давление на коронку на несколько минут. - Очень важен опыт бурильщика в глубоком бурении. Суспензия от резки асфальта или бетона отчетливая и однородная. Как только колонковая бочка прорежет основание асфальта или бетона до основания дороги, жидкий навоз, выходящий на поверхность, будет выглядеть по-другому.Следите за изменениями, и тогда вы поймете, что прошли.

- Вам нужно сверлить всухую по экологическим причинам, но у вас есть только стандартное колонковое сверло с водяным охлаждением и сверло? Были случаи, когда операторы подключали к буровой установке воздух вместо воды, но это может не подходить для всех приложений, а воздух не так эффективно охлаждает, как вода.

Это также может привести к повреждению уплотнений сверла при длительной эксплуатации. Но для небольшой работы это может быть нормально.

Это также может привести к повреждению уплотнений сверла при длительной эксплуатации. Но для небольшой работы это может быть нормально. - Водостойкая смазка на резьбе шпинделя сверла облегчит замену сверла.Или попробуйте наш «Ползунок» для легкого удаления — см. Здесь

- Перед использованием обязательно прочтите руководство по эксплуатации сеялки

- Носить правильные СИЗ (средства индивидуальной защиты)

- Используйте сверло и биты только безопасным способом, как описано в руководстве по эксплуатации .

- Имейте в виду, что при использовании вакуумного узла для закрепления стойки колонкового бурения на поверхности оператор может получить травму, если вакуумный насос заполнится суспензией или отключится электричество.Это может вызвать потерю вакуума, что может привести к отрыву и падению буровой стойки или вращению вокруг сверла.

- Если обнаружена чрезмерная вибрация или «заедание» колонкового ствола — остановитесь, снимите колонковое сверло, извлеките керн и исследуйте.

Удалите потерянный материал, куски стального стержня и т. Д. При сверлении кирпичных стен могут возникнуть стяжки — удалите их плоскогубцами. Неспособность устранить эти проблемы может привести к повреждению или потере сегмента.

Удалите потерянный материал, куски стального стержня и т. Д. При сверлении кирпичных стен могут возникнуть стяжки — удалите их плоскогубцами. Неспособность устранить эти проблемы может привести к повреждению или потере сегмента. - Если скорость сверла слишком высока, алмазный сегмент будет пропускать шлифовальную поверхность.Это означает, что связка стержневого цилиндра не изнашивается, обнажая новые алмазы, а режущая кромка затупляется или покрывается глянцем более

- В отверстиях меньшего диаметра колонковый ствол имеет тенденцию отклоняться от истинного центра. Это связано с тем, что отсутствует система пилотного сверления, которая фиксировала бы ствол в положении сверления. Иногда для стабилизации долота используется кусок тяжелой древесины (со стороны вращения на выходе).

- Алмазное сверление (абразивная технология) по сравнению с ударным сверлением SDS является самым медленным из всех методов резки.

Бурение бетона с закладной сталью может занять во много раз больше времени. Имейте реалистичные ожидания относительно необходимого времени.

Бурение бетона с закладной сталью может занять во много раз больше времени. Имейте реалистичные ожидания относительно необходимого времени. - Если бурение ведется медленно, возможно, ствол остеклен. Восстановите сверло, уменьшив количество воды наполовину на несколько минут или просверлив абразивный материал, такой как известняк, шлакоблок или аналогичный материал. Немного песка Ajax или строительного песка в скважине также может иметь тот же эффект — запускайте сверло на более медленной скорости с пониженным давлением вниз, чтобы образовалась абразивная паста, которая будет затачивать сегменты.

- Если внутренняя резьба 1/2 дюйма заржавела и не очищается, вы все равно можете использовать биты 1/2 дюйма, купив у нас переходник с 1 1/4 дюйма UNC на 1/2 дюйма (переходной переводник). Смотрите их здесь

| Проблема | Причина | Средство |

| Отрезок изогнутый | Слишком большое давление со стороны оператора при резке reo | Заменить ствол, уменьшить давление при резке reo |

| Чрезмерный износ сегмента | Недостаточно охлаждающей жидкости | Проверить водопроводы, увеличить воду |

| Слишком низкая скорость | Увеличьте число оборотов в минуту в соответствии с рекомендациями | |

| Слишком большая мощность двигателя | Согласование мощности станка с диаметром ствола | |

| Сверло вибрирующее | Надежно закрепите буровую установку. Проверить подшипники, ролики и т. Д. Проверить подшипники, ролики и т. Д. | |

| Ствол неподходящий для работы (т.е. слишком мягкий) | Выберите ствол, подходящий для сверляемого материала | |

| Потеря сегмента | Насадка слишком твердая, ствол отскакивает | Уменьшите скорость сверления или используйте более мягкую связку |

| Перегрев | Увеличить расход воды | |

| Сверло и долото перемещены во время бурения | Крепко держите сверло или установите сверло на подставку | |

| Обломки в скважине | Очистить лунку от камней, рео осколков и т. Д. | |

| Буровая установка недостаточно жесткая | Затяните анкер или проверьте давление вакуума | |

| Корончатая коронка разболталась повторно | Уменьшите число оборотов до тех пор, пока не будет реза | |

| Сегменты трещины | Бит слишком твердый | Уменьшите скорость сверления или используйте более мягкую связку |

| Сверло не удерживается жестко | Крепко держите сверло или установите сверло на подставку | |

| Растрескивание ствола | Слишком большое давление со стороны оператора | Сбросить давление |

| Бит слишком твердый | Используйте более мягкую связку | |

| Рожковый ствол | Слишком большое давление со стороны оператора | Сбросить давление |

| Чрезмерный износ стальной трубы | Сверло вибрирующее | Надежно закрепите буровую установку. Проверить подшипники, ролики и т. Д. Проверить подшипники, ролики и т. Д. |

| Ствол деформирован или не вращается | Заменить ствол | |

| Обломки в скважине | Например, части рео, гравий и т. Д. Увеличьте количество воды для удаления | |

| Ствол не выровнен относительно сверла | Убедитесь, что ствол выровнен относительно сверлильного шпинделя. | |

| Без сверления | Материал слишком твердый для бочки, например, гранит | Выбрать более подходящий (обычно более мягкий) ствол |

| Избыток воды | Если выходит чистая вода, уменьшите поток, пока вода не станет молочной / мутной. | |

| Бита глазурованная | Сверло для удаления глазури (см. Выше), затем повторно сверлить с большим давлением Выше), затем повторно сверлить с большим давлением | |

| Слишком высокая рабочая скорость | Уменьшить скорость | |

| Сверлильный двигатель без привода | Согласование диаметра сверления с мощностью двигателя | |

| Слишком низкое давление | Заточка, повторное использование с большим давлением |

(Эти скорости корончатого сверла только рекомендуются.Всегда обращайтесь к руководству по эксплуатации дрели для получения рекомендаций, подходящих для вашей машины)

| Диаметр, мм | Скорость сверления |

| 8-29 мм | 3000 об / мин |

| 30-45 мм | 1,500 об / мин |

| 46-65 мм | 1,200 об / мин |

| 66-89 мм | 900 об / мин |

| 90-125 мм | 600 об / мин |

| 126-200 мм | 450 ОБ / МИН |

| 201-400 мм | 300 об / мин |

Отказ от ответственности: информация на этом веб-сайте предоставлена добросовестно и в настоящее время считается надежной и точной. Однако информация предоставляется на том основании, что читатель несет полную ответственность за оценку информации, ее достоверность и полезность. UDT никоим образом не несет ответственности, по небрежности или каким-либо образом, за любые убытки, понесенные или понесенные кем-либо, полагающимся на информацию, даже если такая информация является или оказывается неверной, неполной, устаревшей или вводящей в заблуждение.

Однако информация предоставляется на том основании, что читатель несет полную ответственность за оценку информации, ее достоверность и полезность. UDT никоим образом не несет ответственности, по небрежности или каким-либо образом, за любые убытки, понесенные или понесенные кем-либо, полагающимся на информацию, даже если такая информация является или оказывается неверной, неполной, устаревшей или вводящей в заблуждение.

алмазного колонкового бурения: Aggregate Technologies, Inc.

Алмазные сердечники — ваш лучший друг.

Наши алмазные коронки с лезвиями, усеянными кристаллами алмаза, обеспечивают лучшую и чистую резку в отрасли. Aggregate Technologies гордится тем, что использует для работы лучшее из лучшего оборудования, даже если оно усыпано алмазами. Бриллиант — лучший друг девушки, но он также лучший друг бетонной строительной фирмы.

- Корончатое сверло с алмазным напылением вращающееся

- Корончатое сверло

- Корончатое сверло большого диаметра с алмазным напылением

Используемые ATI алмазные коронки обеспечивают самое чистое резание процесс отбора керна. Создавая чрезвычайно чистые края, сверла сокращают количество пыли и загрязнений воздуха. Это важно при работе в помещении, так как этого требует много работ. Алмазные корончатые сверла обеспечивают лучший рез, не оставляя зазубренных кромок. Использование этого передового оборудования для отбора керна позволяет Aggregate Technologies бурить более крупные и глубокие скважины. Повышенная мощность и режущая способность алмазов повышают безопасность сотрудников ATI.

Создавая чрезвычайно чистые края, сверла сокращают количество пыли и загрязнений воздуха. Это важно при работе в помещении, так как этого требует много работ. Алмазные корончатые сверла обеспечивают лучший рез, не оставляя зазубренных кромок. Использование этого передового оборудования для отбора керна позволяет Aggregate Technologies бурить более крупные и глубокие скважины. Повышенная мощность и режущая способность алмазов повышают безопасность сотрудников ATI.

Алмазные корончатые сверла также позволяют легко прорезать бетон с арматурной сталью.Большинство бетонных секций усеяно арматурой, что может стать проблемой для лопастей меньшего размера. Компания Aggregate Technologies понимает, что размещение на площадке лучшего оборудования позволяет нам лучше обслуживать клиентов. Соответствие нашим сверлам и коронкам высочайших стандартов позволяет Aggregate Technologies работать быстро, эффективно, точно и чисто.

Видео о колонковом бурении

Корончатые сверла Diamond Products: станки, установки, стойки и многое другое выбор колонковых сверл, колонковых буров, колонковых станков, колонковых стоек, корончатых коронок и деталей колонкового бурения, представленных сегодня на рынке.

От вакуумных прокладок и сменных двигателей до высокопроизводительных станков для корончатого сверления — алмазные корончатые сверла подготовят вас к требованиям любого применения корончатого сверления.

От вакуумных прокладок и сменных двигателей до высокопроизводительных станков для корончатого сверления — алмазные корончатые сверла подготовят вас к требованиям любого применения корончатого сверления.Благодаря более чем тысяче способов настройки вашей индивидуальной буровой установки Diamond (и бесчисленному количеству корончатых коронок на выбор), корончатые буровые установки Diamond Products найдутся на любой рабочей площадке. Мокрое и сухое колонковое бурение. Стационарное и переносное колонковое бурение. Ручное и высокопроизводительное колонковое бурение. Diamond Products предоставит вам все необходимое.

Ohio Power Tool предлагает широкий выбор тяжелых корончатых сверл, колонковых буровых установок и станков для колонкового бурения от Diamond Products:

- Ручные алмазные корончатые сверла

- Переносные алмазные корончатые сверла, доступные с долотами от 3 до 6 дюймов и способные выполнять как влажное, так и сухое бурение, помогут вам быстро (и качественно) выполнить свои работы по корончатому бурению.

- Наборы и установки алмазного колонкового бурения

- Эти укомплектованные установки для колонкового бурения поставляются с подставкой или анкерным основанием, двигателем для колонкового бурения и соединением для водяного шланга.Некоторые установки для бурения алмазных кернов даже оснащены вакуумными насосами.

- Станки алмазного бурения

- Для самых требовательных задач корончатого сверления станки алмазного корончатого сверления — единственный выход. Большая битовая емкость, огромная мощность, вакуумное основание, максимальная стабильность. У них есть все (и даже больше).

- Стойки для алмазного колонкового бурения

- От анкерных и комбинированных стоек до стоек большого диаметра и углов, Diamond Products предлагает стойки для корончатого сверления для любой рабочей площадки и применения — больших и малых.

- Детали и двигатели алмазного колонкового сверла

- В том числе вакуумные прокладки, двигатели для колонкового бурения, узлы буровой установки, вакуумные насосы и многое другое, в Diamond Products есть все необходимое, чтобы максимально увеличить время безотказной работы колонкового бурения.

Есть вопрос по алмазным корончатым сверлам? Не можете найти коронку Diamond Products, станок для алмазного бурения или станок для алмазного бурения? Хотите посоветовать, какое алмазное корончатое сверло подходит для вашей работы? Ищете другое оборудование и аксессуары Diamond Products? Профи из Ohio Power Tool могут помочь.Позвоните нам сегодня по телефону 800-242-4424 , чтобы получить немедленную помощь.

Что такое алмазное колонковое бурение?

Что такое алмазное колонковое бурение?

Алмазное корончатое сверление — это более точный, быстрый и эффективный метод сверления бетонных, каменных, стальных и асфальтовых конструкций. Техника сверления не вызывает повреждений или вибрации окружающей конструкции. Эта техника полностью безопасна и бесшумна, что делает ее экологически чистой альтернативой для строительных подрядчиков.

Метод корончатого сверления исключает вероятность возникновения трещин и уменьшает выкрашивание. Правильно подобранные алмазные коронки гарантируют получение острых, чистых и точных отверстий, не требующих заплат или какого-либо другого ремонта. Вместо этого вы можете немедленно начать следующую установку, вставку или любую требуемую операцию.

Правильно подобранные алмазные коронки гарантируют получение острых, чистых и точных отверстий, не требующих заплат или какого-либо другого ремонта. Вместо этого вы можете немедленно начать следующую установку, вставку или любую требуемую операцию.

Станки алмазного бурения могут легко прорезать железобетон и арматуру, что позволяет получать отверстия необходимого диаметра в нужном месте.Используя корончатое сверло, вы можете делать отверстия диаметром до 60 дюймов для различных целей. Например, можно сделать проемы для монтажа систем отопления, вентиляции и кондиционирования, а также для электромонтажных и сантехнических работ.

Ознакомьтесь с проектной спецификацией алмазных корончатых сверл

Алмазное корончатое сверло похоже на кольцевую пилу. Он состоит из стальной трубы с алмазными шипами, установленной на вращающемся валу. В процессе бурения температура корончатого сверла регулируется с помощью воды. И это также помогает избавиться от пыли при сверлении конструкции.

И это также помогает избавиться от пыли при сверлении конструкции.

Оборудование для алмазного бурения может выполнять резку как в горизонтальном, так и в вертикальном направлении. Они предпочтительнее другого бурового оборудования, когда требуются круговые и более точные разрезы. Подрядчики используют корончатые сверла для создания отверстий разного размера. Корончатое бурение также является широко используемым методом для создания отверстий для прокладки кабелей, установки несущих устройств или для выполнения анализа бетонных проб.

Основные характеристики алмазных корончатых сверл

- Компактный размер и легкий вес

- Универсальное буровое оборудование, подходящее для различных операций резания; он может резать от 10 мм до 1000 мм практически с любой необходимой глубиной.

- Возможны как мокрое, так и бурение в соответствии с требованиями

- Автоматизированные станки с гарантированной превосходной производительностью

Очень низкий уровень шума или его отсутствие - Техника колонкового бурения без пыли, вибрации и без ударных нагрузок

- Алмазные корончатые сверла могут работать на различные источники энергии, включая электрический двигатель, двигатель с пневмоприводом и гидравлический

Изучение основных методов колонкового бурения

В основном компании алмазного бурения обычно используют два метода колонкового бурения. Колонковое бурение большого диаметра — также известный как прецизионное колонковое бурение, этот метод используется для создания отверстий стандартного диаметра от 10 до 700 мм. Подрядчики используют эту технику для создания чистых и точных отверстий для установки воздуховодов и труб большего размера.

Колонковое бурение большого диаметра — также известный как прецизионное колонковое бурение, этот метод используется для создания отверстий стандартного диаметра от 10 до 700 мм. Подрядчики используют эту технику для создания чистых и точных отверстий для установки воздуховодов и труб большего размера.

Сверление стежком

Эта особая техника используется, когда вам нужно сделать отверстие нестандартного размера или формы. Это достигается путем последовательного создания массива отверстий с помощью станка для корончатого сверления. При сверлении стежком выполняется соединение нескольких отверстий для создания проема в стене или перекрытии.Метод предпочтительнее, когда глубина конструкции превышает предел традиционных пил. Используя эту операцию, можно создать любой необходимый размер или форму, включая стандартные круглые и квадратные. Сверлильное сверление обычно используется для создания отверстий для снятия основания крана, создания отверстий для подъемного каркаса и для многих других промышленных применений, где обычная резка пилой не работает.

Основные преимущества алмазного корончатого сверления включают:

- Ускорение операции сверления, что сокращает затраты на рабочую силу

- Точная резка / отверстия с минимальными требованиями, что удовлетворяет требованиям. уменьшить образование обломков на рабочей площадке

- Не передает вибрации непосредственно окружающим конструкциям, защищая другие от повреждений во время операции колонкового бурения

- Более низкий уровень шума на рабочей площадке

- Нижний уровень H.A.V.S level

- Алмазные корончатые сверла могут прорезать самые твердые материалы, в том числе сильно армированный бетон

- Это экономически выгодно!

Хотите узнать больше об отраслевых приложениях , особенностях и преимуществах алмазного бурения? Если да, свяжитесь со специалистами по алмазному бурению в CA Drillers СЕГОДНЯ !

АЛМАЗНОЕ СВЕРЛЕНИЕ

Алмазное бурение

Алмазное бурение — методы разведочного бурения

Алмазное колонковое бурение

Бурение RVC

Буровые секции

Бурение — это кульминация процесса разведки полезных ископаемых, когда

определяется третье измерение перспективы — геометрия геологической среды.

Бурение предоставляет большую часть информации для окончательной оценки

перспективный объект и в конечном итоге определит, пригоден ли объект для добычи.

Геохимический анализ проб буровых скважин дает основание для

определение среднего содержания рудного месторождения. Тщательная регистрация

образцы сверла помогают очертить геометрию и рассчитать объем

руды и содержит важные структурные детали. Два принципа

виды бурения — алмазное колонковое и с обратной циркуляцией

бурение (или бурение РВК).

Алмазное колонковое бурение

Алмазное колонковое бурение использует алмазное долото, которое

вращается на конце буровой штанги (или трубы) (Рисунок 16-1). В

отверстие на конце алмазной коронки позволяет твердому столбу породы

подняться в бурильную трубу и оказаться на поверхности.

Стандартные размеры жил: 7/8 дюйма (EX), 1 3/16 дюйма (AX), 1 5/8 дюйма (BX).

и 2 1/8 дюйма (NX). Большинство буровых штанг имеют длину 10 футов.После

пробуриваются первые 10 футов, в отверстие ввинчивается новый отрезок трубы.

верхний конец, так что комбинацию труб можно загнать еще на 10 футов в

земля. Алмазная коронка медленно вращается с легким давлением.

при смазке водой для предотвращения перегрева. В

глубина сверления оценивается путем подсчета количества сверл

стержни.

Рисунок 16 — 1. Алмазная коронка.

Бурильщик очень внимательно слушает сверло, чтобы оценить

состояние бурения ниже.Он отрегулирует вращение

скорость, давление и циркуляция воды для разных типов горных пород и

условия бурения, чтобы избежать проблем, таких как получение долота

застрял или перегрелся. Сильнотрещинные породы (часто встречаются

у поверхности), помимо риска застревания биты, позвольте

утечка жидкости, что может привести к перегреву. Проблема сведена к минимуму

путем впрыскивания «бурового раствора» (или опилок или других материалов) в

просверлить отверстие для «закупорки» трещин и предотвращения утечки жидкостей.

Внутри бурильной трубы находится «колонковая труба», имеющая фиксирующий механизм.

прикреплен к кабелю. В конце каждого 10-футового пробега трос

Используется для подъема на поверхность колонковой трубы, содержащей новый керн.

где его можно восстановить. Керн хранится в специально отведенном для этого месте.

спроектированные стержневые ящики, содержащие отсеки для размещения секций

основной. Стандартные стержневые ящики имеют длину 2,5 фута и содержат четыре

отсеков, поэтому в каждом ящике можно хранить десять футов керна.

Керн сначала промывается и регистрируется квалифицированным геологом, и

затем разделить пополам, чтобы получить образец для геохимического анализа.

Так как на приобретение дрели уходит так много времени, сил и денег.

core стоит очень внимательно изучить и логировать ядро. А

стандартизированная форма журнала используется для регистрации ядра. Форма имеет

столбцы для каждого типа информации, которая будет записана,

с отметками, обозначающими отснятый материал.Информация обычно

Показано, включает процент извлечения, литологию, изменение, минерализацию,

данные о качестве горных пород (RQD) и детали конструкции. Хотя

простирания и падения плоских элементов, таких как слоистость, слоистость, разломы и

жилы неизвестны, угол этих особенностей по отношению к оси

оси керна сверла, потому что он по-прежнему обеспечивает ценный

информация о геометрии элементов. Минеральное тестирование

также может быть выполнено, в том числе тестирование на флуоресценцию (шеелит),

испытание на вскипание разбавленной HCl (карбонатное изменение), или

минеральное окрашивание (полевые шпаты или карбонаты).Часто ядро будет

сфотографировал. % Восстановления — это отношение фактических

длина керна по сравнению с указанным интервалом сверления. Пустоты и

зоны трещин вызывают плохое восстановление. Например, если пробег

Из 10 футов получается 8 футов бурового керна, извлечение составляет 80%. В

каротажные диаграммы, используемые для построения секций бурения (разрезы, показывающие

буровые скважины), которые иллюстрируют подземную геометрию руды

тело.Текущая тенденция заключается в создании журналов бурения в цифровом или цифровом формате.

формат электронной таблицы, облегчающий построение секций сверления

с помощью компьютера.

Расщепление керна выполняется перфоратором или ударным керном.

разветвитель. Всегда есть проблема получения

представитель раскола ядра. Следует проявлять большую осторожность

избежать этой проблемы. Иногда анализируется все ядро, чтобы избежать

это проблема, но обычно только при очень тщательном ведении журнала.

В некоторых случаях по длине

ядро для формирования «каркаса ядра» для целей архивирования.

RVC Drilling

RVC Drilling принципиально отличается от

алмазное бурение, как с точки зрения оборудования, так и с точки зрения отбора проб.

Одно из основных отличий заключается в том, что при бурении методом RVC образуется мелкая скола

вместо твердого сердечника. Другие важные различия заключаются в скорости

проникновение и стоимость за фут.Бурение RVC намного быстрее, чем

алмазное бурение, а также намного дешевле.

Для бурения с РВК требуется гораздо более крупное оборудование, в том числе и с большой производительностью.

воздушный компрессор. Компрессор нагнетает воздух во внешнее пространство

двустенная труба (Рисунок 16-2). Воздух циркулирует обратно вверх

через внутреннюю трубу, несущую каменную крошку, которая собирается на

поверхность. Стружка движется с такой высокой скоростью, что должна быть

сначала притормозили, используя «циклон».«Обратный трубопровод» направляет

стружку смотреть с внутренней стенки циклонной камеры, а затем

спиралью вниз к основанию циклона, теряя скорость в

процесс. Стружка собирается непрерывно по мере того, как сверло

продвигается в землю. Бурильные трубы для бурения с РВК:

обычно диаметром 6 или 8 дюймов и длиной 20 футов. Каждый

труба очень тяжелая и требует использования лебедки для подъема и

положение над просверленным отверстием.

Рис. 16-2. Двустенная бурильная труба RVC (с трехгранным долотом).

показывающий воздушный путь (от NEW ERA Engineering Corp).

Буровые коронки RVC также полностью отличаются от алмазных сверл.

биты. Один из типов называется «молотковый бит», так как он

быстро забивает и измельчает поверхность раздела горных пород. Этот тип бит

хорошо работает в условиях сухого бурения (т.е. над уровнем грунтовых вод) и в

скальные образования плотные и твердые.Ниже уровня грунтовых вод,

вода в пласте фактически смягчает долото, делая его

менее эффективен при разрушении камня. Другой тип сверла,

называется «трехгранной коронкой», имеет три вращающихся конусообразных шлифовальных машины, которые

вращаются вместе, как шестерни дифференциала в трансмиссии автомобиля.

Долота Tricone работают медленнее в твердых породах, но очень

эффективен в мягких породах и в условиях мокрого бурения.

Образцы бурового шлама обычно собираются на высоте более пяти футов.

интервалы. Большой диаметр просверленного отверстия создает огромную

объем материала для каждого образца, который обычно «разбивается» на

разумный объем для обработки и отправки в лабораторию для

анализ. В условиях сухого бурения (над водой

стол), используется сухой разветвитель (также известный как разветвитель Джонса) (рис.

16 — 3). Обычно собирается 1/8 часть от общей суммы.

Разделитель Джонса состоит из ярусов, каждый из которых разделяет образец

в половине. После разделения третьего уровня 1/8 первоначального количества

остается проба, которую собирают в бункер или ведро. Когда

сеялка достигает глубины зеркала грунтовых вод, роторный «мокрый» делитель

(Рисунок 16 -). Мокрый сплиттер вращается и

разделяет образец с помощью ряда плавников, похожих на плавники в

газотурбинный двигатель.Каждая другая камера направляет материал в трубу

который переливает материал в ведро.

Рис. 16 — 3. Типичная выборка сухого делителя (A) и мокрого делителя

устройства отбора проб (B).

Небольшие репрезентативные образцы чипов собираются непрерывно.

во время отбора проб и помещены в пластиковые ящики с

отсеки, называемые «лотками для стружки». Они тщательно соблюдаются и

зарегистрирован грамотным геологом.Конечно, некоторые виды

информацию, такую как детали конструкции, невозможно получить в

отсутствие твердой породы. Несмотря на этот недостаток, многие

ценную информацию по-прежнему можно получить из осколков породы.

Например, фишки намного легче рассмотреть под

микроскоп. Тестирование флюоресценции и вскипания легко

удавшийся.

Секции сверления

Данные сверления интерпретируются путем построения «секций сверления», которые показывают

просверлить отверстия в вертикальном профиле, аналогичные поперечным сечениям.

Строительство буровой секции начинается так же, как и геологические.

поперечное сечение, создав топографический профиль. Тогда «воротник»

места (где сверло входит в грунт) наносятся вдоль

топографический профиль. Вертикальное просверливание (глубина погружения = -90 градусов) будет

нанесите вертикальную линию на секцию сверления, а отверстия для углового сверления

нанесен соответствующий наклон. Длина

линии, которые иллюстрируют просверленное отверстие, определяются масштабом

буровая секция.Например, если масштаб буровой секции составляет 1 дюйм =

10 футов, тогда просверленная скважина общей глубиной (TD) 100 футов будет 10

дюймов в длину.

Просверливание отверстий, расположенных не точно по линии сечения бурового снаряда.

могут быть «спроецированы» на плоскость буровой секции (в пределах

разумное расстояние) (Рисунок 16-4). Проекция выполняется по

линия, перпендикулярная линии бурового сечения. Если наклонное сверло

отверстие не врезается прямо в вертикальную плоскость сверла

секции, то ее наклон на секции сверла будет отображаться как

«Очевидный провал».Кажущийся угол падения всегда меньше истинного.

окунать. Кажущийся угол падения является функцией истинного падения и

угол между линией бурового сечения и дорожкой поверхности просверленного отверстия в

вид карты (Таблица 16-1).

Если буровая скважина пересекает пластинчатую минерализованную зону или пласт породы

под углом 90 градусов, то толщина зоны или слоя, видимого в

керн или запись в журнале бурения представляет собой «истинное

толщина».Если просверленное отверстие пересекает зону или слой на

любой угол меньше 90 градусов, тогда наблюдаемая толщина называется

«Кажущаяся толщина». Истинная мощность минерализованной зоны

необходимо знать, чтобы рассчитать объем зоны (Объем =

длина x ширина x толщина). Если провал минерализованного

зона известна, и известен наклон шпура, тогда

истинную толщину можно рассчитать с помощью простой тригонометрии.

Рис. 16-4. Карта, показывающая проекцию нескольких просверленных скважин. расположение муфт на линии бурового разреза.

Таблица 16 — 1. Видимые углы падения как функция истинного падения и простирания ориентация.

На каждом отверстии в секции сверла должно быть указано название сверла.

отверстие вверху и общая глубина (TD) внизу (Рисунок 16-5). На это

точки, принимается решение о том, какая информация будет отображаться.

Обычно каждая скважина показывает интервалы, содержащие значительную или

содержание в руде. Часто это делается путем выделения или заключения в скобки.

эти интервалы. Теперь геолог может интерпретировать геометрию

рудной зоны путем экстраполяции между буровыми скважинами, что является вопросом

соединение верхнего и нижнего контактов зоны от одного отверстия к

следующий. Геологию можно интерпретировать по-разному:

разные геологи (рис. 16-6).Чтобы помочь с

интерпретации, могут быть построены дополнительные буровые разрезы, показывающие

различные аспекты данных бурения. Например, другая дрель

может быть составлен раздел, показывающий конкретное изменение или

тип минерализации.

Рис. 16 — 5. Разрез бурения с перехватами руды и геологией.

Рис. 16-6. Две разные интерпретации одного и того же сверла. раздел (из Справочника SME Mining & Engineering Handbook).

TOP

Исследование структуры нефти алмазным буром | Транзакции AIME

Использование алмазного сверла в качестве средства защиты информации о структурной геологии в связи с разведкой нефти рекомендовалось в течение нескольких лет до реальных полевых испытаний. Насколько нам известно, Джордж Э. Бертон, член института и в настоящее время геолог компании Humble Oil & RefiningCo., Был первым, кто рекомендовал его в опубликованной статье.В начале 1917 г. Бертон, в то время помощник директора Геологической службы Оклахомы, подготовил краткий бюллетень по этому вопросу для исследования, который был выпущен в качестве одной из публикаций по обзору в июле 1917 года. В исследовании и расследовании использовались данные, полученные из скважин алмазного бурения, пробуренных для угля. возможных нефтяных структур в штате Иллинойс, и среди первых испытаний алмазного бурения в качестве ориентира для разведки нефти была определенная работа, выполненная под руководством Государственного обследования штата Иллинойс около 1920 г., Ф.У. ДеВульф тогда был государственным геологом.