От гостиницы «Казань» до метро Москвы: струйная цементация – железобетонная репутация

Как технология струйной цементации грунтов, на которой специализируется ООО «Нью Джет», позволяет строить буквально везде

Укрепить известняк, гравий, ил, песок или торфы — для метода цементации грунтов, который применяет компания «Нью Джет» из Казани, нет невыполнимых задач. Неудивительно, что услуги специалистов востребованы и при реконструкции исторических памятников, и при возведении современных объектов. О сокровищах в подвалах старинных особняков и о том, почему скупой платит дважды, в канун Дня строителя рассказала совладелец «Нью Джет» Марина Домнина.

Марина Домнина: «В пик самоизоляции мы работали в Москве на объектах метрополитена, и, хотя вокруг многие стройки остановились, работа на метро продолжалась»

«ПРОЦЕСС УСТРОЙСТВА СВАЙ ПРОХОДИТ НЕЗАМЕТНО, НЕ БЕСПОКОЯ ОКРУЖАЮЩИХ»

— Марина Александровна, сказалась ли общая ситуация в стране на деятельности вашей компании?

— Мы очень ровно прошли этап карантина, продолжаем работу с полной загрузкой и сейчас. В пик самоизоляции работали в Москве на объектах метрополитена, и, хотя вокруг многие стройки остановились, работа на метро продолжалась. Конечно, проводили все необходимые мероприятия, контролировали здоровье сотрудников и сократили внешнее общение. В общем, вышли из ситуации еще более закаленными.

В пик самоизоляции работали в Москве на объектах метрополитена, и, хотя вокруг многие стройки остановились, работа на метро продолжалась. Конечно, проводили все необходимые мероприятия, контролировали здоровье сотрудников и сократили внешнее общение. В общем, вышли из ситуации еще более закаленными.

Если в Татарстане у «Нью Джет» есть и известность, и репутация благодаря работе на таких знаковых объектах, как международный аэропорт «Казань», завод Ford-Sollers, Шамовская больница, Центральный стадион, Зеленодольский судостроительный завод, музеи имени Горького и Шаляпина, театр имени Качалова и другие, то Москву пришлось покорять. Мы участвовали в различных тендерах и, выиграв один из них, по станции метро «Окская», хорошо себя зарекомендовали. Потом были станции «Мневники», «Печатники»… В последние три года полноценно закрепились на объектах строительства московского метро, получили аккредитацию в АО «Мосинжпроект». Строительство метро ведется ударными темпами, просрочки и некачественная работа недопустимы.

«Мы мобильны, наши цены выигрышно смотрятся на рынке. За 13 лет сложился довольно большой круг общения, мы консультируем заказчиков, предлагаем решения, разрабатываем проектные решения»

— Почему вашу технологию активно используют заказчики?

— Одними из ключевых преимуществ технологии струйной цементации JET grouting являются отсутствие вибраций, негативных воздействий на близлежащие строения и высокая скорость производства работ. Это очень важно в условиях плотной городской застройки. Используя данную технологию, заказчик исключает негативное влияние на близлежащие здания и как следствие — конфликты с местными жителями. Процесс устройства свай возможно вести круглосуточно, так как он проходит практически бесшумно, не беспокоя окружающих.

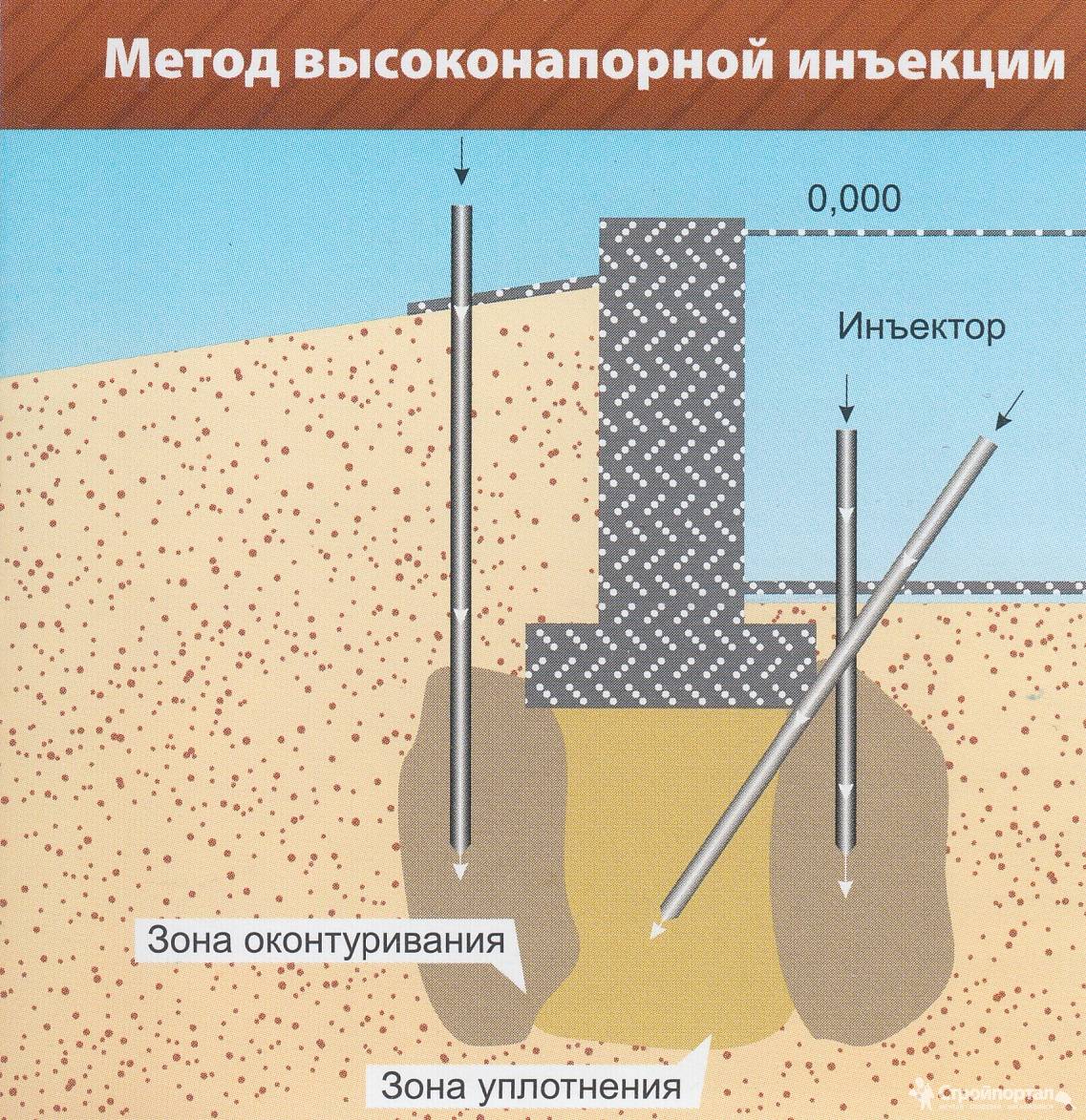

Второй важной составляющей является возможность использования указанной технологии в условиях высокого уровня грунтовых вод, что позволяет создавать противофильтрационные завесы по стенкам и дну котлованов. Таким образом, создавая герметичный котлован, мы развязываем руки заказчику, позволяя производить последующие этапы строительства, не отвлекаясь на постоянную откачку воды. Бывают случаи, когда заказчик, пытаясь сэкономить средства, использует неподходящие технологии для ограждения котлованов в обводненных грунтах. Это негативно сказывается на фундаментах близлежащих зданий по причине суффозионных процессов вследствие непрерывной откачки воды из котлована. В конечном итоге мы приходим на помощь. Поэтому, когда речь идет о тесной застройке, лучше не экспериментировать и использовать признанную во всем мире технологию.

Таким образом, создавая герметичный котлован, мы развязываем руки заказчику, позволяя производить последующие этапы строительства, не отвлекаясь на постоянную откачку воды. Бывают случаи, когда заказчик, пытаясь сэкономить средства, использует неподходящие технологии для ограждения котлованов в обводненных грунтах. Это негативно сказывается на фундаментах близлежащих зданий по причине суффозионных процессов вследствие непрерывной откачки воды из котлована. В конечном итоге мы приходим на помощь. Поэтому, когда речь идет о тесной застройке, лучше не экспериментировать и использовать признанную во всем мире технологию.

— Почему выбирают именно вашу компанию?

— В Татарстане и близлежащих регионах мы выполняем основной объем работ по технологии струйной цементации JET grouting. Мы мобильны, наши цены выигрышно смотрятся на рынке. За 13 лет сложился довольно большой круг общения, мы консультируем заказчиков, предлагаем решения, разрабатываем проектные решения. В Москве и Санкт-Петербурге конкуренция значительная, там выбор заказчика определяет минимальная цена и качество работ.

В Москве и Санкт-Петербурге конкуренция значительная, там выбор заказчика определяет минимальная цена и качество работ.

«СТРОИТЕЛЬНАЯ ОТРАСЛЬ — ЛОКОМОТИВ, КОТОРЫЙ ВЫТЯГИВАЕТ ВСЮ ЭКОНОМИКУ»

— На каких объектах и с кем вы сотрудничали в последнее время?

— География обширна. В прошлом году успешно выполнили объекты в Санкт-Петербурге, Москве, Самаре, Уфе, поработали на ТАНЕКО. Мы мобильны, количество оборудования позволяет вести параллельно несколько объектов в разных регионах.

К каждому объекту подходим индивидуально, предлагаем свои технические решения, значительно экономим средства заказчика и учитываем необходимые сроки строительства.

На настоящий момент продолжаем работу в том числе в Казани, сотрудничаем как с крупными застройщиками, так и с небольшими организациями.

— Где вам работать сложнее всего?

— В условия тесной застройки. Например, недавно просчитывали объект для застройщика из Турции, здание вплотную примыкает к московскому ЦУМу. Чтобы разместить оборудование, приходится перекрывать движение, тротуары. Особое внимание уделяем правильной утилизации отходов на полигон.

Серьезный подход необходим к заказам министерства культуры — памятникам истории и архитектуры. Таким зданиям зачастую требуется реконструкция фундамента с увеличением нагрузки, работы производятся из подвала малогабаритными установками, много ручного труда. Когда речь идет о памятниках культурного наследия, работа сложная, но интересная, с сюрпризами. Во время производства работ нашими сотрудниками были найдены предметы, представляющие историческую ценность, — клинок, шлем, украшенные драгоценными камнями.

org/ImageObject» itemprop=»image»> «На настоящий момент продолжаем работу в том числе в Казани, сотрудничаем как с крупными застройщиками, так и с небольшими организациями»

— Какие перемены произошли в компании за последний год?

— Мы получили лицензию «Росатома». Это значит, что теперь «Нью Джет» может претендовать на работу с объектами атомной промышленности, энергетики. Было очень сложно, компания организовала обучение сотрудников; проверки, аудит и аккредитация заняли около года. Но я верю, что это инвестиции в плацдарм для будущих побед.

— То есть ваша компания смотрит в будущее с оптимизмом?

— Безусловно. Строительная отрасль всегда остается локомотивом, который вытягивает за собой всю экономику. И накануне общего профессионального праздника, Дня строителя, хочу искренне поздравить и поблагодарить за совместную работу всех наших коллег и партнеров — ЮИТ, «Татинвестгражданпроект», Гипронииавиапром, «Сувар», «Казаньнефтехиминвест», «Ак Барс», «Грань», «Акташ», Сетевую компанию, «Полистройкапитал» и многих других.

ООО «Первый ДСК» (Москва) применил технологию Jet Grouting при строительстве ЖК

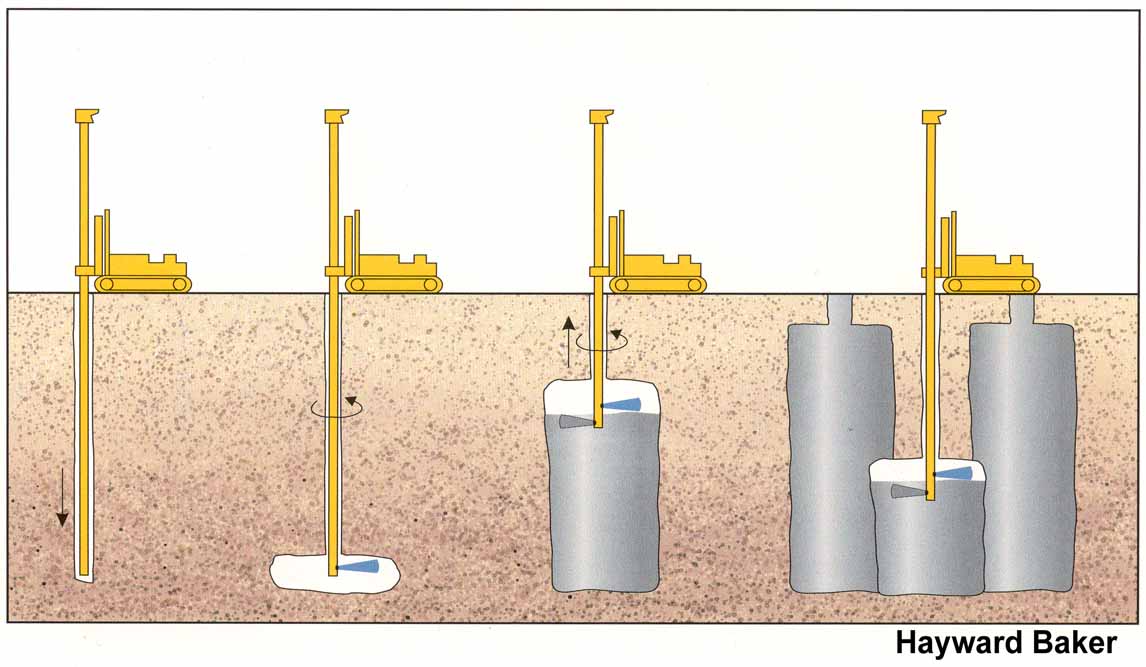

НовостиВо 2-й очереди корп. №4 жилого района «Южная Битца» впервые была применена система струйной цементации Jet Grouting. Технология струйной цементации грунтов (Jet Grouting) является современным методом, позволяющим существенно улучшить характеристики грунтов для дальнейшего устройства фундаментной плиты зданий. Процесс проводится с использованием энергии высоконапорной струи цементного раствора. Она используется для разрушения и одновременного перемешивания грунта с цементным раствором в одном месте. После отвердения раствора образуется новый материал – грунтобетон – отличающийся высокими прочностными характеристиками.

По сравнению с традиционными технологиями струйная цементация позволяет укрепить широкий диапазон грунтов – от гравийных отложений до мелкодисперсных глин и илов – и при этом экономически более выгодна по сравнению со сваями. Работы по струйной цементации проводятся в непосредственной близости от участков монолитных работ, что было бы невозможно при забивных сваях – потребовалось бы сначала завершить все конструкции по расположенному во дворе подземному паркингу и только потом приступить к грунтам под самим зданием. К тому же удалось избежать шума и вибраций, присущих работам по забивке свай.

Работы по струйной цементации проводятся в непосредственной близости от участков монолитных работ, что было бы невозможно при забивных сваях – потребовалось бы сначала завершить все конструкции по расположенному во дворе подземному паркингу и только потом приступить к грунтам под самим зданием. К тому же удалось избежать шума и вибраций, присущих работам по забивке свай.

На базе прежней серии домов ДомРИК возводится абсолютно новый проект с индивидуально подготовленной квартирографией, современными инженерными системами. При этом сохранилась высокая степень заводской готовности всех конструкций, возможность одновременного производства работ по монтажу наземной части и устройству внутридомовой инженерии – всё, чем гордится «Первый ДСК». В рамках строительства корпуса параллельно ведутся монолитные работы по двухуровневому подземному паркингу и укреплению грунтов по технологии Jet Grouting.

По материалам пресс-службы ООО «Первый ДСК»

Jet-Grouting струйная цементация грунта | Главная

Струйная цементация грунтов (jet-grouting) — метод закрепления грунтов, основанный на одновременном разрушении и перемешивании грунта высоконапорной струей цементного раствора.

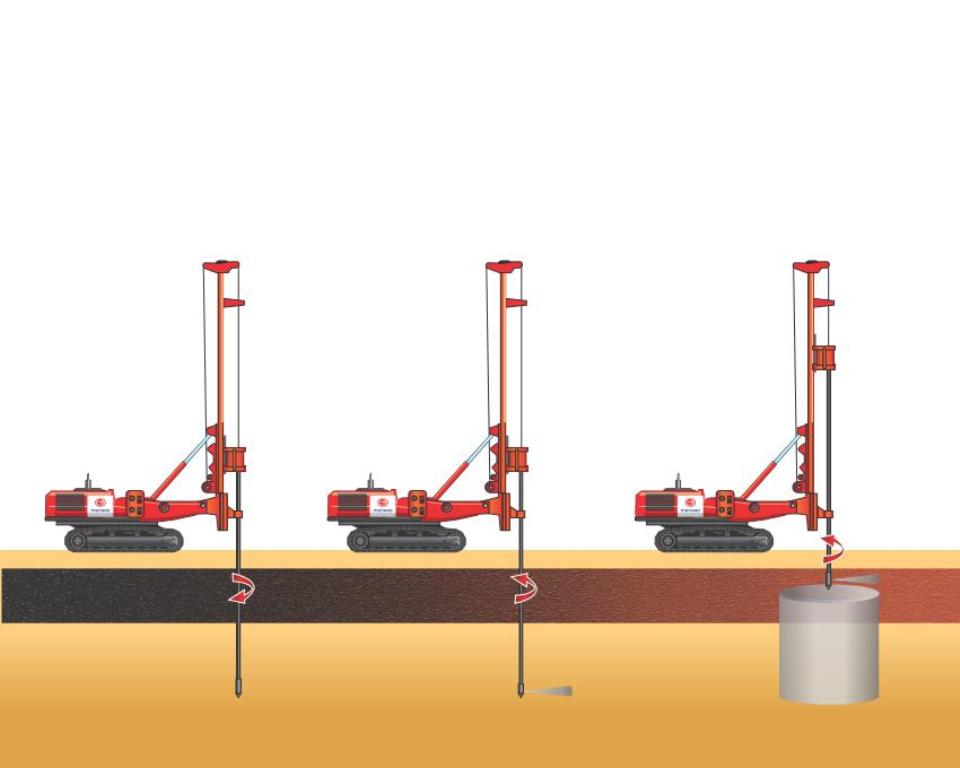

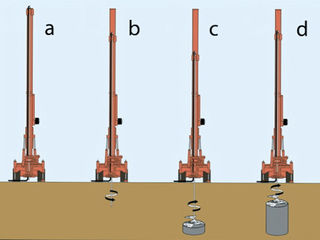

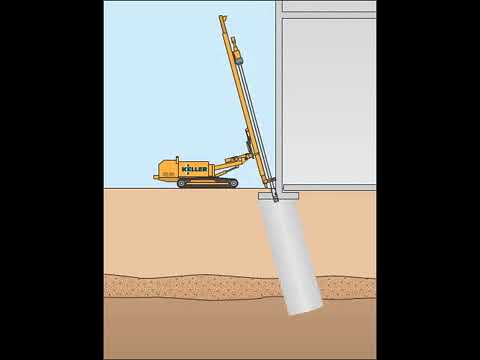

Порядок производства работ:

а) бурение лидерной скважины диаметром 112-132 мм до проектной отметки (прямой ход)

б) подъем буровой колонны с вращением и одновременной подачей струи цементного раствора под давлением до 500 атм. (обратный ход)

в) погружение в тело незатвердевшей грунтобетонной колонны армирующего элемента

После твердения грунтоцементной смеси в грунте образуется новый материал – грунтобетон. В зависимости от типа грунта и расхода цемента на 1 м3 укрепляемого грунта, прочность на сжатие грунтобетона может изменяться в широком диапазоне.

Преимущества технологии струйной цементации грунтов:

- Высокая скорость работ за счет малого диаметра бурения скважин

- Выполнение работ в стесненных условиях (высота от 2 м, ширина от 1,5 м)

- Отсутствие динамических воздействий

- При ограждении котлованов (подпорных стен) конструкция из грунтобетонных свай выполняет несколько функций:

- воспринимает горизонтальные и вертикальные нагрузки

- является вертикальной противофильтрационной завесой

С помощью технологии струйной цементации грунтов возможно решение следующих задач:

- Подпорные стены и ограждение котлованов

- Усиление всех типов фундаментов

- Противофильтрационные завесы и экраны

- Армирование грунтов и геомассив

- Закрепление грунтов при проходке тоннелей и строительстве автодорог

- Укрепление откосов и склонов

- Закрепление грунтов в основании проектируемых фундаментов с целью повышения прочностных и деформационных характеристик

- Разъединительные стенки влияния деформаций

- Устройство буровых свай

- Контролируемое заполнение подземных выработок и карстовых пустот

- Заглубление подвалов и надстройка зданий

Данная технология также позволяет выровнять прочностные и деформационные свойства грунта, внедрением в него армирующих элементов. При этом грунт и внедренные в него грунтобетонные сваи рассматриваются как единый геотехнический массив.

При этом грунт и внедренные в него грунтобетонные сваи рассматриваются как единый геотехнический массив.

Цементация

Строительная компания ООО «МегаСтрой», специализирующаяся на выполнении строительно-монтажных работ различного профиля, оказывает услуги по профессиональному и качественному производству земляных работ любого уровня сложности. Большой ассортимент услуг нашей компании включает в себя и полный цикл работ по укреплению грунтов.

Высококвалифицированные специалисты компании ООО «МегаСтрой», обладающие необходимым профессиональным уровнем и опытом производства работ, применяют в своей практической деятельности различные методы укрепления грунтов, среди которых можно выделить метод цементации.

Укрепление грунтов методом цементации

Укрепление грунтов при помощи метода цементации получило широкое распространение и заслуженную популярность. Суть данного метода заключается в том, что в грунт производится нагнетание цементного молока либо жидкого цементного раствора по забитым ранее полым сваям.

Сваи подлежат извлечению из грунта после завершения процесса нагнетания. Процесс нагнетания производится при помощи цементных растворонасосов, а для приготовления цементных растворов используются растворосмесители. Данный метод превосходно себя зарекомендовал при уплотнении средних и крупных песков.

Струйная цементация. Порядок производства работ

Метод струйной цементации грунтов (или jet-grouting) совмещает в себе одновременное разрушение и перемешивание грунта благодаря действию высоконапорной струи цементного раствора. При помощи данного способа в грунте возможно образование цилиндрических колонн, имеющих диаметр от 600 мм до 2000 мм.

Технология производства работ методом струйной цементации состоит из следующих операций:

- Бурение до проектной глубины скважины (лидерной), имеющей диаметр от 112 мм до 132 мм.

- Подъем буровой колонны (с одновременным вращением и подачей под давлением до 500 атм.

струи цементного раствора).

струи цементного раствора). - Погружение армирующих элементов в незатвердевшую грунтобетонную колонну.

Затвердевшая грунтобетонная смесь образует грунтобетон, являющийся принципиально новым материалом.

Компания ООО «МегаСтрой» обладает всеми необходимыми разрешениями на производство работ и собственным парком специальной техники, позволяющим оперативно и качественно производить весь ассортимент земляных работ.

Область применения метода струйной цементации

Метод струйной цементации грунтов позволяет решать целый ряд технических задач различного уровня сложности:

- Устройство подпорных стен и ограждения котлованов.

- Усиление фундаментов различных типов.

- Устройство противофильтрационных экранов и завес.

- Армирование геомассивов и грунтов.

- Закрепление грунтов при строительстве автодорог и проходке тоннелей.

- Укрепление склонов и откосов.

- Закрепление грунтов.

- Устройство разъединительных стенок.

- Устройство буровых свай.

- Заполнение карстовых пустот и подземных выработок.

- Надстройка зданий и заглубление подвалов.

Преимущества метода струйной цементации

Широкую область применения метода струйной цементации предопределили его основные преимущества и отличительные характеристики:

- Высокая скорость производства работ.

- Возможность выполнения работ в стесненных условиях.

- Отсутствие колебаний и динамических воздействий.

- Многофункциональность конструкции: восприятие горизонтальных и вертикальных нагрузок, выполнение роли противофильтрационной завесы.

Укрепление грунтов по технологии струйной цементации от компании ООО «МегаСтрой» — идеальное сочетание высокого качества и эксплуатационной надежности!

Струйная цементация грунта «Jet Grounting»

Довольно часто при возведении промышленных или гражданских сооружений возникает технологическая необходимость в оборудовании фундаментов заданных технологических параметров при наличии некоторых ограничений производственного процесса связанных, как с ограниченной площадью проведения строительных работ, так и не возможностью обустройства столбчатых или обсадных фундаментов. В данном случае такого рода технологические проблемы довольно успешно решает технология струйной цементации грунтов.

В данном случае такого рода технологические проблемы довольно успешно решает технология струйной цементации грунтов.

Технология струйной цементации грунтов

Струйная цементация грунтов была разработана европейскими строительными компаниями, которые искали оптимальную технологию создания с заданными технологическими параметрами. С учетом этого была предложена технология, при которой в грунте создавался шурф небольшого диаметра заданной глубины, а далее при извлечении бура из шурфа через специализированную форсунку в образовавшееся пространство подавалась цементно-песчаная высокого давления. При этом, перемешиваясь с грунтом, проводило к образованию новой фундаментной субстанции содержащей, как элементы обрабатываемого грунта, так и цементно-песчаной смеси. Исходя из этого, такая струйная цементация грунтов на практике получила международный технологический термин, как «Jet-grouting» или «Реактивное закрепление грунтов».

С учетом того, что обустройство такого типа фундаментов является минимально затратным и имеет возможность создания фундаментов диаметром от 500 до 1500 миллиметров при диаметре рабочего шурфа не более 100 миллиметров, струйная цементация грунтов Jet-grouting получила самое широкое распространение. При этом технология получила возможность применения в таких практических случаях, как:

При этом технология получила возможность применения в таких практических случаях, как:

- предварительное укрепление слабых грунтов при строительстве тех же тоннелей или канализационных коллекторов;

- обустройство ограждений строительных котлованов в существенно обводненных грунтах различного типа;

- обустройство стационарных противофильтрационных завес;

- необходимость усиления существующих фундаментов при произведении реконструкции и надстройке зданий и сооружений;

- физическое укрепление грунтов у основания существующих фундаментов плитного типа;

- увеличение устойчивости склонов и откосов различного типа грунтов;

- заполнение цементно-песчаной смесью полостей карстового типа в трещиноватых скальных грунтах.

Учитывая довольно широкие возможности технологии «Jet-grouting» такой её основной параметр, как стоимость на практике довольно часто не имеет принципиального значения, ведь полученный результат в значительной степени перекрывает потенциально возможные затраты при применении стандартных технологий создания фундаментов или укрепления грунта. И если струйная цементация грунтов, цена которой в некоторых случаях сопоставима или превышает стоимость стандартных технологий аналогичных процессов, то на практике, универсальность «Jet-grouting» перекрывает реальные затраты.

И если струйная цементация грунтов, цена которой в некоторых случаях сопоставима или превышает стоимость стандартных технологий аналогичных процессов, то на практике, универсальность «Jet-grouting» перекрывает реальные затраты.

Оборудование для технологии струйной цементации грунта

Однако, не смотря на имеющиеся преимущества технологии «Jet-grouting» у неё, как и практически у всех технологических решений, есть и свои недостатки. В данном, случае недостатком «Jet-grouting» является стоимость оборудования, которое применяется при ее реализации. Ведь конструкция того же специализированного бура и той же форсунки высокого давления обходится весьма дорого при их изготовлении, не говоря уже при их эксплуатации. Помимо этого необходимо указать, что не менее высокотехнологичными и дорогостоящими являются и насосы высокого давления, подающие цементно-песчаную смесь в полость технологического шурфа.

Науглероживание газом — обзор

7.

3.1 Модификация поверхностей твердым раствором и осаждением путем диффузионной обработки

3.1 Модификация поверхностей твердым раствором и осаждением путем диффузионной обработкиПроцессы этого типа зависят от диффузии частиц в компонент (обычно при высокой температуре), что дает поверхностный инженерный слой с диффузной интерфейс с основной частью компонента. Поэтому нет никаких опасений по поводу прочности интерфейса.

Наиболее широко используемым термохимическим процессом поверхностного упрочнения сталей является науглероживание , иногда называемое цементацией , схематически показанное на рис.7.10. Науглероживание включает диффузию атомарного углерода в сталь с поверхности с образованием участка поверхности или или повышенной концентрации углерода, как правило, глубиной до нескольких миллиметров (см. Рис. 7.5). Этот процесс применяется к гладким углеродистым или низколегированным сталям с низким исходным содержанием углерода, обычно 0,15–0,2 мас.% C, которые обеспечивают сердцевину, которая останется прочной даже в состоянии после закалки. Науглероживание проводят в области аустенитной фазы, как правило, при температурах 900 ° C или выше; при этих температурах диффузия углерода в аустените происходит быстро.Концентрация углерода в поверхностном слое может быть увеличена до 0,7-0,9 мас.% За счет науглероживания, обеспечивая максимальную твердость примерно до 900 HV (см. Рис. 7.7). В некоторых методах компонент закаливается сразу после процесса науглероживания, в то время как в других он медленно охлаждается и затем может быть подвергнут механической обработке до окончательных размеров в мягком состоянии перед окончательной термообработкой для получения закаленного корпуса из слегка отпущенного мартенсита.

Науглероживание проводят в области аустенитной фазы, как правило, при температурах 900 ° C или выше; при этих температурах диффузия углерода в аустените происходит быстро.Концентрация углерода в поверхностном слое может быть увеличена до 0,7-0,9 мас.% За счет науглероживания, обеспечивая максимальную твердость примерно до 900 HV (см. Рис. 7.7). В некоторых методах компонент закаливается сразу после процесса науглероживания, в то время как в других он медленно охлаждается и затем может быть подвергнут механической обработке до окончательных размеров в мягком состоянии перед окончательной термообработкой для получения закаленного корпуса из слегка отпущенного мартенсита.

Рис. 7.10. Науглероживание включает диффузию углерода в поверхность стали, имеющей аустенитную структуру.Закалка приводит к образованию мартенсита у поверхности с более высоким содержанием углерода, чем в объеме; нижележащий материал может трансформироваться в мартенсит или феррит, в зависимости от местной закаливаемости и скорости охлаждения.

Во всех методах науглероживания мартенситное превращение, обеспечивающее механизм упрочнения, также вызывает искажение компонента из-за соответствующего изменения объема решетки. Хотя это искажение можно уменьшить тщательной практикой, полностью устранить его невозможно.Поэтому допуски на размер после науглероживания ниже, чем после методов обработки поверхности, проводимых в области ферритной фазы. Этот процесс широко используется для вращающихся валов и компонентов подшипников, кулачковых толкателей, шестерен и распределительных валов. В дополнение к высокой твердости поверхности и, как следствие, износостойкости, что представляет трибологический интерес, мартенситное превращение создает остаточное напряжение сжатия на поверхности, которое существенно увеличивает усталостную долговечность.

Глубина закалки и достигнутая твердость зависят от времени, температуры и активности углерода на поверхности во время науглероживания, а они, в свою очередь, зависят от используемого процесса. Науглероживание газом — распространенный метод. Традиционно компоненты нагреваются до ~ 900 ° C в атмосфере оксида углерода, водорода и азота; Последние разработки используют смесь метанола и азота. В пакете науглероживания , который иногда используется для получения очень толстых гильз, компоненты нагревают в герметичных коробках с гранулированной средой, содержащей древесный уголь и «активизатор» (обычно карбонат бария). Науглероживание происходит так же, как и в традиционном газовом процессе, под действием монооксида углерода, образующегося из углерода и остаточного кислорода внутри бокса.Поскольку диффузия углерода в железе термически активируется, при более высоких температурах она становится значительно более быстрой. Несмотря на ограничения, накладываемые конструкцией печи и временем нагрева, температуру науглероживания газом можно повысить до 1000 ° C с существенным сокращением времени процесса.

Науглероживание газом — распространенный метод. Традиционно компоненты нагреваются до ~ 900 ° C в атмосфере оксида углерода, водорода и азота; Последние разработки используют смесь метанола и азота. В пакете науглероживания , который иногда используется для получения очень толстых гильз, компоненты нагревают в герметичных коробках с гранулированной средой, содержащей древесный уголь и «активизатор» (обычно карбонат бария). Науглероживание происходит так же, как и в традиционном газовом процессе, под действием монооксида углерода, образующегося из углерода и остаточного кислорода внутри бокса.Поскольку диффузия углерода в железе термически активируется, при более высоких температурах она становится значительно более быстрой. Несмотря на ограничения, накладываемые конструкцией печи и временем нагрева, температуру науглероживания газом можно повысить до 1000 ° C с существенным сокращением времени процесса.

Вакуумная цементация и плазменная цементация работают при высокой температуре, около 1050 ° C. При науглероживании в вакууме компоненты нагреваются в умеренном вакууме, после чего метан или пропан поступают в печь при низком давлении.Реакция газа на поверхности горячей стали является источником углерода. После насыщения поверхности углеродом необходимо провести еще один период в вакууме при высокой температуре, чтобы он диффундировал внутрь. При плазменном науглероживании тлеющий разряд в метане при низком давлении используется для осаждения углерода на поверхности горячей подложки, которая удерживается под отрицательным потенциалом. Как и в случае с вакуумным процессом, за коротким периодом науглероживания следует более длительный период диффузии. Как вакуумная, так и плазменная науглероживание являются энергоэффективными процессами и из-за высокой температуры процесса приводят к гораздо более глубокому упрочнению, чем низкотемпературные методы той же продолжительности.На рис. 7.11 показаны профили твердости низкоуглеродистой стали, науглероженной примерно за одно и то же время газовым методом, вакуумным методом с двумя разными давлениями газа и плазменным методом.

Для метода более низкотемпературного газа потребовалось бы гораздо больше времени науглероживания, чтобы достичь такой же глубины твердения, как и в других методах.

Для метода более низкотемпературного газа потребовалось бы гораздо больше времени науглероживания, чтобы достичь такой же глубины твердения, как и в других методах.

Рис. 7.11. Изменение твердости в зависимости от глубины в плоской углеродистой стали с содержанием 0,18 мас.%, Науглероженной различными методами

от Grube, W.L., Gay, J.Г., 1978. Металл. Пер. 9A, 1421 Карбонитрирование — это процесс, очень похожий на науглероживание, включающий одновременную диффузию углерода и азота в аустенит в низкоуглеродистой стали (<0,25 мас.% C). Процесс обычно выполняется при 800–900 ° C для получения корпуса глубиной от 0,05 до 0,75 мм (рис. 7.5). Конечная концентрация азота в твердом слое составляет 0,5-0,8 мас.%, При этом концентрация углерода аналогична той, которая достигается при науглероживании. Воздействие азота заключается в увеличении закаливаемости поверхностного слоя; Поэтому можно использовать закалку в масле, а не в воде, что снижает риск образования трещин при закалке. Азот также увеличивает стойкость образовавшегося мартенсита к отпуску. Как правило, углеродистые стали более устойчивы к износу при скольжении, чем науглероженные стали той же твердости.

Азот также увеличивает стойкость образовавшегося мартенсита к отпуску. Как правило, углеродистые стали более устойчивы к износу при скольжении, чем науглероженные стали той же твердости.

Обычно используются два метода нитроцементации: газофазный метод и обработка расплавом солей. Газовое карбонитрирование похоже на газовое науглероживание и может быть достигнуто простым добавлением аммиака к газовой смеси, используемой для науглероживания. Карбонитрирование в солевой ванне , иногда ошибочно называемое жидкой науглероживанием , включает погружение компонентов в ванну с расплавом соли, содержащую цианид натрия (обычно 45% NaCN, 40% Na 2 CO 3 , 15% NaCl) при температуре 880 ° C. ° C.Время обработки до 1 часа, детали можно закалить прямо из солевой ванны.

Последний процесс, который следует рассмотреть в этой группе, — это имплантация ионов , и в этом случае диффузия атомов в поверхность не активируется термически, а осуществляется кинетической энергией ионов, прибывающих на поверхность. Если ионы высокой энергии ударяются о поверхность, они могут проникнуть на макроскопическое расстояние и до этой глубины изменить свойства материала. Ионы, обычно используемые для имплантации в поверхностной инженерии, включают N + , N 2 + , C + и B + , а также ионы металлов: e.г., Ti + , Al + и Y + . Их энергии обычно находятся в диапазоне от 50 до 200 кэВ, что дает глубину проникновения менее 1 мкм. Пиковая концентрация при общей дозе 10 17 ионов см — 2 составляет> 10 ат.%. Дозы этого уровня являются минимальными, которые дают практически полезные изменения трибологических свойств, и на несколько порядков больше, чем дозы, используемые для изменения электронных свойств полупроводников. Из-за небольшой глубины материала, на который влияет ионная имплантация, этот процесс вызывает незначительные изменения размеров или качества поверхности подложки.Его можно наносить на керамику и металлокерамику, а также на металлы.

Если ионы высокой энергии ударяются о поверхность, они могут проникнуть на макроскопическое расстояние и до этой глубины изменить свойства материала. Ионы, обычно используемые для имплантации в поверхностной инженерии, включают N + , N 2 + , C + и B + , а также ионы металлов: e.г., Ti + , Al + и Y + . Их энергии обычно находятся в диапазоне от 50 до 200 кэВ, что дает глубину проникновения менее 1 мкм. Пиковая концентрация при общей дозе 10 17 ионов см — 2 составляет> 10 ат.%. Дозы этого уровня являются минимальными, которые дают практически полезные изменения трибологических свойств, и на несколько порядков больше, чем дозы, используемые для изменения электронных свойств полупроводников. Из-за небольшой глубины материала, на который влияет ионная имплантация, этот процесс вызывает незначительные изменения размеров или качества поверхности подложки.Его можно наносить на керамику и металлокерамику, а также на металлы.

Имплантация энергичных ионов изменяет структуру материала поверхности двумя способами: путем введения имплантированных частиц, которые могут образовывать твердый раствор или соединение, а также через радиационное повреждение — введение дефектов решетки за счет смещения матрицы. атомами ионно-индуцированными столкновениями. Во многих материалах ионная имплантация приводит к значительному снижению скорости износа при скольжении, для чего было предложено несколько причин.Имплантация некоторых металлов определенными ионами также приводит к снижению трения, которое может быть непосредственной причиной снижения скорости износа за счет снижения тангенциальных сил, передаваемых при скольжении. Например, имплантация ионов Ti + снижает коэффициент трения при сухом скольжении твердой подшипниковой стали по самой себе с 0,6 до 0,3, вероятно, за счет изменения состава поверхности, ее характеристик окисления и природы образующегося оксида. Это также снижает скорость износа.Однако имплантация ионов N + также снижает скорость износа относительно пластичных сталей (но не твердых мартенситных сталей), несмотря на отсутствие снижения трения. В этом случае основным источником повышенной износостойкости, вероятно, является изменение приповерхностных механических свойств, в частности твердости и скорости деформационного упрочнения. Измерения микротвердости при очень малых нагрузках показали увеличение твердости поверхности сталей с имплантированными N + на 50–100%.Стали, содержащие нитридообразующие элементы (например, алюминий, хром или ванадий), проявляют больший эффект, чем другие. Еще одним эффектом ионной имплантации, который может способствовать трибологическим преимуществам, является введение остаточного напряжения сжатия в поверхностных областях. Типичное применение — оборудование для литья полимеров под давлением, такое как металлические шнеки экструдеров, цилиндры, затворы и формы, где ионная имплантация снижает трение, износ и прилипание.

В этом случае основным источником повышенной износостойкости, вероятно, является изменение приповерхностных механических свойств, в частности твердости и скорости деформационного упрочнения. Измерения микротвердости при очень малых нагрузках показали увеличение твердости поверхности сталей с имплантированными N + на 50–100%.Стали, содержащие нитридообразующие элементы (например, алюминий, хром или ванадий), проявляют больший эффект, чем другие. Еще одним эффектом ионной имплантации, который может способствовать трибологическим преимуществам, является введение остаточного напряжения сжатия в поверхностных областях. Типичное применение — оборудование для литья полимеров под давлением, такое как металлические шнеки экструдеров, цилиндры, затворы и формы, где ионная имплантация снижает трение, износ и прилипание.

Решения для атмосферной цементации от Bodycote plc

Науглероживание — это процесс поверхностного упрочнения, при котором углерод входит в твердый сплав черных металлов. Это достигается путем нагревания металла в богатой углеродом атмосфере выше температуры превращения в течение заданного времени. После науглероживания детали закаливают для упрочнения поверхностного науглероживающего слоя. Ядро остается неизменным.

Это достигается путем нагревания металла в богатой углеродом атмосфере выше температуры превращения в течение заданного времени. После науглероживания детали закаливают для упрочнения поверхностного науглероживающего слоя. Ядро остается неизменным.

Это широко используемый процесс поверхностного упрочнения низкоуглеродистой стали. Промышленное значение науглероживания выражается в его рыночной доле, поскольку треть всей упрочняющей термообработки приходится на науглероживание и закалку.

Преимущества атмосферного науглероживания

Цементация и закалка позволяют получить твердые поверхности, устойчивые к износу.Более того, отказ от ударной нагрузки предотвращается за счет более мягкого сердечника. В отличие от процессов поверхностного упрочнения, этот процесс обычно используется для глубокой гильзы.

Применение и материалы

Типичные области применения включают зубчатые передачи и валы для автомобильных компонентов, ветряных турбин и насосов, а также все приложения, где компоненты должны работать в течение длительных периодов времени и при высоких ударных нагрузках. Науглероживать можно самые разные стали. Уникальное сочетание твердой износостойкой поверхности и прочного сердечника можно контролировать путем выбора легирующих элементов и параметров процесса.

Науглероживать можно самые разные стали. Уникальное сочетание твердой износостойкой поверхности и прочного сердечника можно контролировать путем выбора легирующих элементов и параметров процесса.

Примеры:

| DIN | SAE | BS |

| 1,7131 — 16MnCr5 | 5115/5117 | 590х27 |

| 1,7243 — 18CrMo4 | 4118H | 708M20 |

| 1.6523 — 20NiCrMo2-2 | 8620H | 805х30 |

| 1,5752 — 15NiCr13 / 14NiCr14 | 3310 | 655х23 |

Подробные сведения о процессе атмосферного науглероживания

Науглероживание — это процесс термохимической диффузии, при котором на поверхность низкоуглеродистой стали добавляется углерод (обычно 0.25% углерода) с другими легирующими элементами. Глубина диффузии углерода и соответствующая эффективная глубина упрочнения (ECD) может варьироваться от небольшой, часто менее 2 мм, до более глубокой глубины от 4 до 6 мм. Общий процесс состоит из трех этапов:

Общий процесс состоит из трех этапов:

- Термохимический процесс в камерной печи со встроенной закалкой для обогащения поверхности в среде, богатой углеродом, в диапазоне температур от 880 до 980 ° C.

- Отверждение достигается после закалки в масле, растворе полимер / вода или в соли.

- Далее следует операция отпуска. Температура и время отпуска при нагревании зависят от требований к продукту и области применения. Процесс отпуска сводит к минимуму пиковые напряжения и снижает возникновение трещин.

Фредерик Дж. Отто ** Дэниел Х. Херринг ** Рис. 1 — Профиль напряжения шестерни. Рис. 2 — Неоптимизированный Pyrowear 675

микроструктура. ** Член ASM International и

член Общества термической обработки ASM | L Вакуумная науглероживание под давлением расширилась и теперь включает

последние требования аэрокосмической, автомобильной и промышленной

рынки, особенно в области разработки новых материалов. Для таких передовых

материалы как: Для таких передовых

материалы как: • Aubert & Duval X13 VDW и XD15NW • Carpenter Technology Corporation Pyrowear 53 и 675 • Bohler Uddeholm N360 Iso Extra, N695, R250 и R350 • Timken CSS-42L, Lescalloy BG42VIM-VAR, CSB-50NIL и CBS-600 • Questek Innovations Ferrium C61, CS62, C69, M60S и S53 Для достижения высоких требований к характеристикам эти материалы часто требуются специально разработанные циклы для получения глубин корпуса в диапазоне из 0.60 дюймов — 0,250 дюйма (1,50 — 6,35 мм). Сокращение времени обработки может быть достигается за счет использования высокотемпературного науглероживания. Закалка в нефть и газ, в том числе и газовые смеси, успешно применяется. Установление и контроль критических параметров процесса очень важны, и в Midwest Thermal-Vac (MTV) были проделаны обширные опытно-конструкторские работы. установить достижимую глубину корпуса и требуемую однородность температуры, создать методы контроля поверхностного углерода для предотвращения карбидных сетей и формирование ожерелья, а также понять тепловые характеристики как при нагреве, так и при охлаждении при работе с деталями, чувствительными к деформации.  Почему требуется вакуумная цементация Важность материалов |

One Minute Mentor: Специальная науглероживающая марка

12 ноября 2019 г.

Источник: ASM International

Несколько специальных марок науглероживающей стали были разработаны для конкретных требований, включая высокотемпературные характеристики, вязкость разрушения и / или устойчивость к окисление и коррозия. К ним относятся такие марки, как M50NiL, CSS-42L (Carpenter Technology Corp.), а также Pyrowear 53 и Pyrowear 675 (Carpenter Technology Corp.).

На Рисунке 32 показано сравнение характеристик вязкости разрушения и твердости в горячем состоянии этих сплавов по сравнению со сплавами со сквозным упрочнением и другими сплавами науглероживания.

Pyrowear 53 используется в зубчатых передачах, но не очень широко в подшипниках.

CSS-42L обладает превосходными характеристиками корпуса (твердость, жаропрочность, микроструктура и профиль остаточного напряжения), но внутренний слой остаточного аустенита, образованный на поверхности корпуса и сердечника, не позволяет рассматривать этот сплав для использования во многих подшипниках.Любое преобразование области остаточного аустенита может вызвать нежелательные изменения размеров компонента подшипника. Стабильность размеров является важной характеристикой компонентов подшипников авиакосмической отрасли. Чрезмерное изменение размера может вызвать потерю внутреннего зазора в подшипнике и неправильную посадку отверстий внутреннего кольца с натягом на валы.

M50NiL был разработан как низкоуглеродистая науглероживающая версия M50 с добавлением 3,5% никеля для контроля микроструктуры. Ni в NiL соответствует никелю, а L — низкоуглеродистому.Подшипники M50NiL используются во многих подшипниках реактивных двигателей.

Pyrowear 675 — это науглероживаемая коррозионно-стойкая сталь с коррозионно-стойкими свойствами корпуса, аналогичными свойствам типа 440C, а также отличной ударной вязкостью и жаропрочностью. Он используется во многих системах управления планером (концы штанг, опорные катки с шипами и т. Д.), А также в реактивных двигателях.

Для получения дополнительной информации щелкните ссылку ниже (требуется подписка).Затем прокрутите вниз столбец «Содержание главы» в левой части страницы и нажмите «Специальные марки науглероживания».

https://dl.asminternational.org/handbooks/book/9/chapter/110017/Heat-Treatment-of-Bearings

Предметные классификации

Обработка и обработка материалов | Термическая обработка

Обработка материалов и Обработка | Обработка поверхностей

Металлы и сплавы | Углеродистые и легированные стали

IRJET-Запрошенная вами страница не была найдена на нашем сайте

IRJET приглашает статьи из различных инженерных и технологических, научных дисциплин для Тома 8, выпуска 12 (декабрь 2021 г. ) )

) )

Отправить сейчас

IRJET Vol-8 Issue 12, Dec 2021 Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает исследователей различных инженерных и технологических и научных дисциплин для Тома 8, выпуска 12 (декабрь 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 12, декабрь 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает исследователей различных инженерных и технологических и научных дисциплин для Тома 8, выпуска 12 (декабрь 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 12, декабрь 2021 г. Публикация продолжается…

Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает исследователей различных инженерных и технологических и научных дисциплин для Тома 8, выпуска 12 (декабрь 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 12, декабрь 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает исследователей различных инженерных и технологических и научных дисциплин для Тома 8, выпуска 12 (декабрь 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 12, декабрь 2021 г. Публикация продолжается…

Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает исследователей различных инженерных и технологических и научных дисциплин для Тома 8, выпуска 12 (декабрь 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 12, декабрь 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает исследователей различных инженерных и технологических и научных дисциплин для Тома 8, выпуска 12 (декабрь 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 12, декабрь 2021 г. Публикация продолжается…

Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает исследователей различных инженерных и технологических и научных дисциплин для Тома 8, выпуска 12 (декабрь 2021 г.)

Отправить сейчас

IRJET Vol-8, выпуск 12, декабрь 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

Науглероживание — Rolled Alloys, Inc.

Она должна быть сделана из лучшей стали и хорошо закалена, чтобы ее можно было полировать и подходить к другому железу, как и должно быть: возьмите бычьи копыта и положите их сушиться в духовку, чтобы они были измельчены в мелкий порошок: хорошо перемешать одну часть этого с таким же количеством обычной соли, битого стекла и дымовой сажи, и взбейте их вместе, и сложите их для вашего использования в деревянном сосуде, висящем в дыму; Ведь Соль растает при любой влажности места или Воздуха. Приготовив порошок, превратите ваше железо в напильник: затем разрежьте его поперек и поперек инструментом с острыми краями: сделав утюг нежным и мягким, как я уже сказал, сделайте железный сундук, чтобы складывать в него ваши напильники. и положи их в нее, разсыпая порошком, конечно, чтобы они были покрыты всем; затем надень крышку и хорошо замазав щели глиной и соломой, чтобы дым от порошка не выдыхался; а затем положите на него кучу раскаленных углей, чтобы он стал раскаленным около часа: когда вы подумаете, что порошок сгорел и сгорел, вытащите сундук из углей железными щипцами и погрузите напильники в него. очень холодная вода, и поэтому они станут очень твердыми.Это обычный характер файлов; потому что мы не боимся, если файлы будут вырваны холодной водой. Но я научу тебя закалять их превосходно

Приготовив порошок, превратите ваше железо в напильник: затем разрежьте его поперек и поперек инструментом с острыми краями: сделав утюг нежным и мягким, как я уже сказал, сделайте железный сундук, чтобы складывать в него ваши напильники. и положи их в нее, разсыпая порошком, конечно, чтобы они были покрыты всем; затем надень крышку и хорошо замазав щели глиной и соломой, чтобы дым от порошка не выдыхался; а затем положите на него кучу раскаленных углей, чтобы он стал раскаленным около часа: когда вы подумаете, что порошок сгорел и сгорел, вытащите сундук из углей железными щипцами и погрузите напильники в него. очень холодная вода, и поэтому они станут очень твердыми.Это обычный характер файлов; потому что мы не боимся, если файлы будут вырваны холодной водой. Но я научу тебя закалять их превосходно

Г. Б. Делла Порта, 1589, Источники по истории науки о стали 1532–1786 гг., Под ред. Сирил Стэнли Смит

Науглероживание — одна из наиболее часто выполняемых термообработок стали. В течение примерно трех тысяч лет это осуществлялось путем упаковки деталей из кованого железа с низким содержанием углерода в древесный уголь, а затем повышения температуры упаковки до красного каления на несколько часов.Затем весь пакет, уголь и все остальное, бросили в воду, чтобы погасить. Поверхность стала очень твердой, в то время как внутренняя часть или «сердцевина» детали сохранила вязкость низкоуглеродистой стали.

В течение примерно трех тысяч лет это осуществлялось путем упаковки деталей из кованого железа с низким содержанием углерода в древесный уголь, а затем повышения температуры упаковки до красного каления на несколько часов.Затем весь пакет, уголь и все остальное, бросили в воду, чтобы погасить. Поверхность стала очень твердой, в то время как внутренняя часть или «сердцевина» детали сохранила вязкость низкоуглеродистой стали.

Упрочнение паков сегодня — редкость, за исключением нескольких видов спортивного оружия, изготовленных по индивидуальному заказу. Теперь детали из низкоуглеродистой стали нагревают в подготовленной атмосфере печи, которая обеспечивает углерод, который диффундирует в поверхностные слои стали. Температура обычно составляет около 1750 ° F (950 ° C). Эта атмосфера традиционно была «эндотермической» с использованием катализатора для частичного сжигания природного газа.Типичный состав 1 эндотермического газа (класс 302) состоит из 39,8% азота, 20,7% оксида углерода, 38,7% водорода и 0,8% метана с точкой росы — 5 ° F (-20 ° C). Этот газ-носитель впоследствии обогащается небольшой контролируемой добавкой углеводородного газа, такого как пропан, или легко испаряющейся жидкости, которая является источником углерода. 100% -ный азот из резервуаров для больших объемов может также использоваться в качестве газа-носителя с впрыском пропилена или другого углеводорода для получения необходимого углерода.

Этот газ-носитель впоследствии обогащается небольшой контролируемой добавкой углеводородного газа, такого как пропан, или легко испаряющейся жидкости, которая является источником углерода. 100% -ный азот из резервуаров для больших объемов может также использоваться в качестве газа-носителя с впрыском пропилена или другого углеводорода для получения необходимого углерода.

В вакууме или при низком давлении в качестве источника углерода используется ацетилен C 2 H 2 или циклогексан C 6 H 12 .В результате детали из низкоуглеродистой стали приобретают поверхность из высокоуглеродистой стали. Когда сталь подвергается закалке, она сочетает в себе твердость и износостойкость этого «корпуса» из высокоуглеродистой стали с прочностью внутренней части (сердечника) из низкоуглеродистой стали.

Корзины каркаса из сплава 2 , радиационные трубы и другие приспособления в печи также собирают углерод во время многих, многих циклов термообработки. Эти приспособления изготовлены из сплавов, устойчивых к науглероживанию. Несмотря на то, что атмосфера восстанавливается до железа, она все еще окисляется до хрома, кремния и алюминия.Оксидная окалина, некоторая смесь Cr 2 O 3 , SiO 2 и Al 2 O 3 , образуется на поверхности или непосредственно под ней. Этот оксидный слой обеспечивает большую часть сопротивления сплава науглероживанию.

Эти приспособления изготовлены из сплавов, устойчивых к науглероживанию. Несмотря на то, что атмосфера восстанавливается до железа, она все еще окисляется до хрома, кремния и алюминия.Оксидная окалина, некоторая смесь Cr 2 O 3 , SiO 2 и Al 2 O 3 , образуется на поверхности или непосредственно под ней. Этот оксидный слой обеспечивает большую часть сопротивления сплава науглероживанию.

Науглероживание делает жаропрочные сплавы хрупкими, поэтому их нельзя ни выпрямить, ни отремонтировать сваркой. Степень охрупчивания зависит от количества абсорбированного углерода 3 и от микроструктуры. Вообще говоря, после того, как сплав поглотил около 1% углерода, он больше не будет обладать измеримой пластичностью при комнатной температуре.Однажды мы исследовали образец из 310 листов, которые содержали 4% углерода и легко ломались вручную. В случае науглероженного сплава при нагревании до красного каления может сохраняться достаточная пластичность, чтобы металл мог выполнять свою задачу. Это при условии, что он не подвергается чрезмерному растяжению при высокой температуре или ударам при комнатной температуре.

Это при условии, что он не подвергается чрезмерному растяжению при высокой температуре или ударам при комнатной температуре.

Сплав 601, используемый в муфеле для спекания порошкового железа. Рост зерна происходит от рабочей температуры. Хрупкое разрушение при комнатной температуре происходит из-за большого количества углерода, 2.34%, поглощено в процессе эксплуатации. Азотно-водородная атмосфера не предполагает науглероживания. Тем не менее, углерод попадает в атмосферу из органических соединений, используемых в качестве связующих в «зеленом» порошковом компакте.

Сопротивление науглероживанию сплава почти полностью обеспечивается защитной окалиной 4 , а также содержанием никеля. Оксидная окалина состоит в основном из окиси хрома, а кремний очень полезен. 5 . Никель снижает растворимость углерода в сплаве, так что никель с очень высоким содержанием никеля просто не науглероживается до того же уровня, что и материал с более низким содержанием никеля.

При науглероживании в вакууме присутствует слишком мало кислорода для образования оксидов хрома или кремния для защиты. Такое сопротивление науглероживанию, как у сплава, может быть в значительной степени обусловлено содержанием в нем алюминия, который в этом процессе будет образовывать оксид алюминия.

Среди сплавов RA330 обычно лучше всего работает за свои деньги. RA333, RA600, RA 353 MA, RA601 и RA 602 CA более устойчивы к науглероживанию, но и более дороги. 800H плохо переносит эффекты науглероживания, отчасти потому, что в нем отсутствует кремний, но также, что более важно, потому, что он неизменно крупнозернистый.

RA 253 MA использовался в качестве приспособления для печи, потому что он прочен, но RA 253 MA не устойчив к науглероживанию. Даже RA309 имеет несколько лучшую стойкость к науглероживанию, чем RA 253 MA. Обычные нержавеющие сплавы 304 и 316L не обладают достаточной стойкостью к науглероживанию для использования в качестве фиксатора в коммерческих печах для науглероживания и термообработки. Ферритный сорт 446 имеет довольно низкую стойкость к науглероживанию.

Ферритный сорт 446 имеет довольно низкую стойкость к науглероживанию.

Когда никелевые жаропрочные сплавы науглероживаются, многие из них также становятся магнитными.Карманный магнит, таким образом, становится удобным инструментом, позволяющим судить о том, достаточно ли пластичности крепежа из сплава, чтобы его можно было отремонтировать или выпрямить сваркой.

Не из-за науглероживания, а чисто механическая проблема, которая может возникнуть в атмосфере науглероживания. Сажа может откладываться из атмосферы и «кокситься» в любых щелях, таких как трещины в сварных соединениях или дефекты поверхности отливок. Рост этого отложения сажи действует как корни деревьев, растущие в скале. Он буквально вскрывает неплавление в сварном шве или открывает небольшие отверстия в отливках в большие полости.

В случае деформируемых сплавов, не имеющих поверхностных дефектов, мы подчеркиваем необходимость иметь конструкции и сварные детали, не обеспечивающие щелей, в которых может происходить отложение углерода. Это одна из причин, по которой сварные швы с полным проплавлением обратного колена и прямой ветви необходимы для максимального срока службы радиационных труб. При слабом огне сажа может откладываться в корневой щели (а также в поверхностных дефектах возвратных изгибов отливки). На сильном огне эта сажа выгорает, локально перегревая и ослабляя металл.

Это одна из причин, по которой сварные швы с полным проплавлением обратного колена и прямой ветви необходимы для максимального срока службы радиационных труб. При слабом огне сажа может откладываться в корневой щели (а также в поверхностных дефектах возвратных изгибов отливки). На сильном огне эта сажа выгорает, локально перегревая и ослабляя металл.

Испытания на цементацию

Лабораторные испытания на науглероживание должны проводиться в некотором приближении к интересующей промышленной атмосфере. Температура испытания должна быть аналогична ожидаемой при эксплуатации. Кроме того, было бы неплохо включить термические циклы примерно как в ожидаемых условиях эксплуатации 6 . Наконец, важна продолжительность теста.

Стойкость к науглероживанию зависит от окалины диоксида кремния, субшкалы диоксида кремния и окалины оксида алюминия в некоторых сплавах.По этой причине испытательная атмосфера должна, по нашему мнению, содержать парциальное давление кислорода, сравнимое с ожидаемой рабочей атмосферой, чтобы образовалась аналогичная защитная шкала 7 . Можно также рассмотреть азот, поскольку азот в атмосфере вступает в реакцию с легирующими элементами, такими как хром, и может влиять на науглероживание.

Можно также рассмотреть азот, поскольку азот в атмосфере вступает в реакцию с легирующими элементами, такими как хром, и может влиять на науглероживание.

Проведены лабораторные испытания на науглероживание в атмосфере водорода — 2% метана, без контроля парциального давления кислорода. В этой среде сплав не будет иметь значительной защитной окалины.Такая атмосфера является одним из способов достижения цели фактического науглероживания большинства сплавов.

Очень небольшое количество кислорода может образовывать достаточно окалины оксида алюминия или диоксида титана, например, для подавления потока припоя во многих вакуумных печах. Сплав 800H содержит достаточно титана, чтобы он стал светло-серым в некоторых вакуумных печах для термообработки.

Для пайки даже нержавеющей стали (без Al или Ti) в водороде обычно считается, что точка росы должна быть -60 ° F (-51 ° C) или ниже 8 .Это необходимо для диссоциации оксидов большинства легирующих элементов. Глинозем и диоксид титана не диссоциируют в этой атмосфере. Можно было ожидать, что такие марки, как N06601, N06025 и N0811, будут образовывать пленки оксидов алюминия и титана в номинальной водородно-метановой атмосфере. Такие пленки могут повлиять на науглероживание.

Глинозем и диоксид титана не диссоциируют в этой атмосфере. Можно было ожидать, что такие марки, как N06601, N06025 и N0811, будут образовывать пленки оксидов алюминия и титана в номинальной водородно-метановой атмосфере. Такие пленки могут повлиять на науглероживание.

Недавняя работа Джорджа Лая в H 2 -CH 4 ранжирует несколько сплавов в том же порядке, что и опыт эксплуатации. Парциальное давление кислорода не указано.Рейтинг д-ра Лая деформируемых сплавов от лучших к худшим: Haynes ® 214, RA 602 CA ©, Incoloy ® 803, 800H и 310 нержавеющая сталь. Рейтинг одинаков как по изменению веса, так и по измеренной глубине науглероживания. Рейтинг сплавов приблизительно соответствует содержанию в них алюминия + титана. Al и Ti — это элементы, которые, скорее всего, образуют шкалу в этом тесте. Мы можем сделать вывод, что эти результаты испытаний на метан-водород могут иметь некоторое отношение к характеристикам закрепления сплава в вакуумной печи науглероживания. При вакуумной науглероживании из-за утечки в печи присутствует очень небольшое количество кислорода, если не что иное.

При вакуумной науглероживании из-за утечки в печи присутствует очень небольшое количество кислорода, если не что иное.

Содержание углерода,% по массе, до и после испытания

| Сплав | Исходный | Окончательный | Увеличение | % Al |

|---|---|---|---|---|

| 214 | 0,042 | 0,50 | 0,008 | 4,5 |

| RA 602 CA | 0,19 | 0,36 | 0.17 | 2,2 |

| 803 | 0,084 | 0,99 | 0,91 | 0,3 |

| 800H | 0,082 | 1,23—0,95 | 0,86—1,14 а | 0,4 |

| 310 | 0,08 | 2,73 | 2,65 | 0,05 |

диапазон из пяти образцов

Когда атмосфера имитирует атмосферу, представляющую промышленный интерес, испытание на науглероживание может потребовать длительного воздействия. Есть некоторый период времени, в течение которого не происходит значительного поглощения углерода. Полученный нами опыт от одной печной компании показал, что испытание необходимо было проводить в течение как минимум 1000 часов, прежде чем их результаты сопоставили бы с опытом обслуживания. Их тестовые данные, которыми мы поделились, приведены ниже.

Есть некоторый период времени, в течение которого не происходит значительного поглощения углерода. Полученный нами опыт от одной печной компании показал, что испытание необходимо было проводить в течение как минимум 1000 часов, прежде чем их результаты сопоставили бы с опытом обслуживания. Их тестовые данные, которыми мы поделились, приведены ниже.

Испытания проводились в промышленной печи науглероживания с электрическим обогревом. Результаты для более высоких температур, 1900 ° F (1038 ° C), получены от композитного электрического нагревательного элемента, сделанного из пяти показанных сплавов, а результаты 1750 ° F (954 ° C) получены для образцов пластин, подвергшихся действию рабочей температуры печи.В обоих случаях общее время воздействия было распределено следующим образом: 20% времени в эндотермическом газе, обогащенном природным газом, до потенциала углерода 1,0 — 1,2% по отношению к железу, 70% времени в азоте и 10% времени. циклы выгорания отраженного воздуха при пониженной температуре 100 ° F (56 ° C). В образцах были обработаны надрезы различной глубины и проанализировано содержание углерода. Результаты представлены при глубине 0,045 дюйма (1,14 мм) на элементе и глубине 0,20 дюйма (0,508 мм) на образце пластины.

В образцах были обработаны надрезы различной глубины и проанализировано содержание углерода. Результаты представлены при глубине 0,045 дюйма (1,14 мм) на элементе и глубине 0,20 дюйма (0,508 мм) на образце пластины.

| 1900 ° F (1038 ° C) 2260 часов выдержки | 1750 ° F (954 ° C) 4300 часов выдержки | |

|---|---|---|

| сплав | % углерода | % углерода |

| RA333 | 1.53 | 0,344 |

| RA330 | 3,03 | 0,443 |

| 617 | 2,86 | 1,6 |

| 601 | 2,98 | 1.096 |

| 600 | 1,56 | — — |

| 310 | — — | 3,92 |

Вакуумная цементация

Вакуумная цементация представляет собой другую среду. Поведение сплавов при обычном науглероживании в атмосфере не обязательно предсказывает их поведение при науглероживании при низком давлении. Тем не менее, в вакуумной печи науглероживания всегда есть небольшое количество кислорода. Некоторые из них могут попасть в следовые количества ацетона в ацетилене, используемом в качестве науглероживающего газа. Скорость утечки в печи всегда позволяет присутствовать некоторому количеству кислорода. Хотя этого недостаточно для образования стабильной окалины оксида хрома или кремнезема, 2,2% алюминиевого сплава RA 602 CA образует пленку оксида алюминия на поверхности. Именно этот оксид отвечает за устойчивость сплава к науглероживанию в этой среде.

Тем не менее, в вакуумной печи науглероживания всегда есть небольшое количество кислорода. Некоторые из них могут попасть в следовые количества ацетона в ацетилене, используемом в качестве науглероживающего газа. Скорость утечки в печи всегда позволяет присутствовать некоторому количеству кислорода. Хотя этого недостаточно для образования стабильной окалины оксида хрома или кремнезема, 2,2% алюминиевого сплава RA 602 CA образует пленку оксида алюминия на поверхности. Именно этот оксид отвечает за устойчивость сплава к науглероживанию в этой среде.

RA 602 CA, предназначенные для науглероживания при низком давлении. Этот цех перерабатывает звездочки и шестерни трансмиссии при температуре 1650 ° F (900 ° C) в печах Abar Ipsen со встроенной закалкой в масле.Науглероживающий газ — ацетилен. Корзины складываются по три в высоту и в среднем проходят два цикла в день.

Превращение диоксида углерода в реактивное топливо с использованием катализатора Fe-Mn-K, синтезированного органическим сжиганием — о преобразовании CO

2 в экологически чистые синтетические углеводородные топлива, особенно в синтезе возобновляемых авиационных топлив. В основе любого прогресса в этой области лежит важнейший процесс конверсии, тесно связанный с разработкой усовершенствованных высокопроизводительных катализаторов для реакции гидрирования CO 2 . Таким образом, использование новых методов приготовления катализаторов представляет собой важную стратегию для получения усовершенствованных каталитических составов с высокими уровнями эффективности. Среди методов синтеза катализаторов так называемый OCM признан энергоэффективным и экономически жизнеспособным подходом для однореакторного синтеза различных наноструктурированных твердых катализаторов.В этом способе использование органического топлива, имеющего также характер катионо-комплексообразования, для получения гомогенного окислительно-восстановительного раствора различных предшественников металлов является очень выгодным. Кроме того, относительно умеренная самоподдерживающаяся экзотермическая реакция окислительно-восстановительного геля может быть полезной для получения необходимых наноструктурированных катализаторов с эффективным промоторным эффектом из-за хорошо контролируемого химического состава водной среды на пути получения и последующих условий горения.

В основе любого прогресса в этой области лежит важнейший процесс конверсии, тесно связанный с разработкой усовершенствованных высокопроизводительных катализаторов для реакции гидрирования CO 2 . Таким образом, использование новых методов приготовления катализаторов представляет собой важную стратегию для получения усовершенствованных каталитических составов с высокими уровнями эффективности. Среди методов синтеза катализаторов так называемый OCM признан энергоэффективным и экономически жизнеспособным подходом для однореакторного синтеза различных наноструктурированных твердых катализаторов.В этом способе использование органического топлива, имеющего также характер катионо-комплексообразования, для получения гомогенного окислительно-восстановительного раствора различных предшественников металлов является очень выгодным. Кроме того, относительно умеренная самоподдерживающаяся экзотермическая реакция окислительно-восстановительного геля может быть полезной для получения необходимых наноструктурированных катализаторов с эффективным промоторным эффектом из-за хорошо контролируемого химического состава водной среды на пути получения и последующих условий горения.

Характеристики катализаторов Fe – Mn – K для гидрирования CO

2С точки зрения конверсии CO 2 и H 2 в углеводороды и CO, селективности продукта, метод Андерсона-Шульца– На рис. .1; в частности, как конверсия, так и селективность гидрирования CO 2 показаны для времени реакции 20 ч на различных катализаторах на основе Fe. Спектр ГХ-МС собранных жидких продуктов гидрирования CO 2 на катализаторе Fe – Mn – K также показан на рис. 1g. ГХ-ПИД хроматограмма газообразных углеводородных продуктов гидрирования CO 2 за время реакции 20 ч с использованием примера катализатора Fe – Mn – K представлена на дополнительном рис.1.

Рис. 1: Характеристики катализатора гидрирования CO 2 с использованием катализатора Fe – Mn – K. % конверсии CO 2 и H 2 в зависимости от времени реакции гидрирования CO 2. b Селективность различных углеводородных продуктов в зависимости от времени реакции гидрирования CO 2 c Молярное отношение олефина к парафину для диапазона C 2 –C 4 с временем реакции гидрирования CO 2. d График ASF и значения α при времени реакции 20 ч. e Конверсия и селективность CO при гидрировании CO 2 за время реакции 20 ч на различных катализаторах. f Продукты селективности гидрирования CO 2 за время реакции 20 ч на различных катализаторах. г Общая ионная хроматограмма (TIC) ГХ-МС углеводородного топлива от гидрирования CO 2 на катализаторе Fe – Mn – K. Показаны углеводороды диапазона реактивного топлива (от C 8 до C 16 ).

d График ASF и значения α при времени реакции 20 ч. e Конверсия и селективность CO при гидрировании CO 2 за время реакции 20 ч на различных катализаторах. f Продукты селективности гидрирования CO 2 за время реакции 20 ч на различных катализаторах. г Общая ионная хроматограмма (TIC) ГХ-МС углеводородного топлива от гидрирования CO 2 на катализаторе Fe – Mn – K. Показаны углеводороды диапазона реактивного топлива (от C 8 до C 16 ).

Данные на рис. 1 показывают, что катализатор Fe – Mn – K проявляет высокую активность в отношении гидрирования CO 2 . Конверсия CO 2 и H 2 быстро увеличивалась с началом реакции в первые 5 часов, достигая стабильного значения около 40%. Селективность по метану снизилась с 30 до 10% с начала реакции до 20 часов и снизилась на небольшую величину после следующих 20 часов. Напротив, селективность по легким олефинам (олефины C 2 –C 4 олефинов) увеличивалась до очевидного предельного значения 25% при времени реакции 10 ч и выше. Селективность жидкого продукта (C 5 + ) была стабильной на уровне около 60% и показывала небольшое увеличение со временем реакции. Аналогично FTS углеводородные продукты гидрирования CO 2 на Fe – Mn – K обычно следуют распределению ASF. На рисунке 1d показано двойное распределение продуктов ASF 53 , вероятности роста цепочки которого ( α i ) составляют 0,79 для α 1 в диапазоне углерода C 1 –C 12 и α 2 равно 0.57 для C 12+ (т. Е. Тяжелые углеводороды). Высокая вероятность роста цепи ( α 1 ) означает низкую селективность по метану, в то время как рост цепи уменьшается, когда число атомов углерода выше 12, что указывает на более низкую селективность для более высоких (более тяжелых) углеводородов.

Селективность жидкого продукта (C 5 + ) была стабильной на уровне около 60% и показывала небольшое увеличение со временем реакции. Аналогично FTS углеводородные продукты гидрирования CO 2 на Fe – Mn – K обычно следуют распределению ASF. На рисунке 1d показано двойное распределение продуктов ASF 53 , вероятности роста цепочки которого ( α i ) составляют 0,79 для α 1 в диапазоне углерода C 1 –C 12 и α 2 равно 0.57 для C 12+ (т. Е. Тяжелые углеводороды). Высокая вероятность роста цепи ( α 1 ) означает низкую селективность по метану, в то время как рост цепи уменьшается, когда число атомов углерода выше 12, что указывает на более низкую селективность для более высоких (более тяжелых) углеводородов.

По сравнению с литературными результатами, приведенными в таблице 1, приготовленный катализатор Fe – Mn – K показал более высокий выход жидких продуктов (C 5+ ), причем катализатор показал как высокую конверсию CO 2 , так и высокую степень C 5+ избирательность.

Интересно, что селективность по метану резко снизилась в начале реакции из-за того, что основной реакцией является метанирование CO 2 над активными центрами катализатора (χ-Fe 5 C 2 ). Они производили воду под высоким давлением и непревращенный CO 2 , который, что важно, затем может окислять χ-Fe 5 C 2 до Fe 3 O 4 . CO, образующийся в результате реакции RWGS на активном центре Fe 3 O 4 , реагирует с H 2 (синтез Фишера-Тропша (FTS)), и конверсия CO 2 быстро возрастает (рис.1а). Селективность по продукту была стабильной после 10 часов реакции.

Катализатор также показал высокую селективность в отношении получения легких олефинов по сравнению с алканами с молярными отношениями этилен-этан, пропилен-пропан и бутан-бутан, равные 5, 8,5 и 7 соответственно ( Рис. 1в). Хроматограммы GC-FID (дополнительный рис. 1) также показывают, что олефины были доминирующими продуктами во фракциях углеводородов C 2 –C 4 . В целом катализатор Fe-Mn-K показал высокую активность в реакциях гидрирования CO 2 и высокую селективность по жидким углеводородам и легким олефинам.

В целом катализатор Fe-Mn-K показал высокую активность в реакциях гидрирования CO 2 и высокую селективность по жидким углеводородам и легким олефинам.

Спектр ГХ-МС собранных жидких продуктов ясно показывает, что катализатор Fe – Mn – K имеет высокую селективность в отношении углеводородов ряда реактивного топлива как жидких продуктов; общая селективность реактивного топлива по углеводородам до 47,8% среди всех углеводородов. Соответствующий выход углеводородов ряда реактивного топлива составил 17,2% с конверсией CO 2 38,2%.

Характеристики катализатора

Предшественник катализатора был сначала активирован in situ с синтез-газом (H 2 : CO = 2: 1) перед оценкой каталитических характеристик в условиях GHSV (часовая объемная скорость газа) 1000 мл г — 1 ч −1 при атмосферном давлении, температуре 320 ° C и продолжительности 24 часа.Спектры порошковой дифракции рентгеновских лучей (XRD) предшественника катализатора вместе с активированным и использованным катализатором Fe – Mn – K показаны на рис. 2 (а).

2 (а).

a Спектры XRD порошка предшественника катализатора и как активированного, так и использованного катализатора. Соответствующие номера JCPDS для Fe 2 O 3 : 00-020-0508; χ-Fe 5 C 2 : 00-024-0081; Fe 3 O 4 : 03-065-3107; b Обзорный спектр РФЭС катализатора Fe – Mn – K; c РФЭС-спектры высокого разрешения в области пика Fe 2p на катализаторе Fe – Mn – K; d РФЭС-спектры Mn 2p на катализаторе Fe – Mn – K; e РФЭС-спектры O 1 на катализаторе Fe – Mn-K; f РФЭС-спектры C 1s на катализаторе Fe – Mn – K.

Из рис. 2а видно, что все отражения от предшественника катализатора могут быть отнесены к Fe 3 O 4 , но, в отличие от этого, что важно, все отражения от активированного катализатора могут быть отнесены к χ- Fe 5 C 2 , что указывает на то, что Fe 3 O 4 полностью науглероживается до χ-Fe 5 C 2 при обработке синтез-газом (CO / H 2 отношение 1 : 2). Отражения на порошковой дифрактограмме от фазы использованного катализатора были значительно более сложными и состояли из смесей Fe 3 O 4 , Fe 2 O 3 и χ-Fe 5 C 2 .Важно отметить, что χ-Fe 5 C 2 широко признан как активный каталитический компонент в гидрировании in situ CO и / или CO 2 , и эта фаза карбида железа играет решающую роль в последующем C – C цепные реакции роста 54,55,56,57 .

Отражения на порошковой дифрактограмме от фазы использованного катализатора были значительно более сложными и состояли из смесей Fe 3 O 4 , Fe 2 O 3 и χ-Fe 5 C 2 .Важно отметить, что χ-Fe 5 C 2 широко признан как активный каталитический компонент в гидрировании in situ CO и / или CO 2 , и эта фаза карбида железа играет решающую роль в последующем C – C цепные реакции роста 54,55,56,57 .

Мы наблюдали, что предшественник катализатора почти полностью превращается в χ-Fe 5 C 2 во время процесса активации in situ, в то время как Fe 3 O 4 частично регенерируется в течение первых часов каталитического воздействия. реакции, что объясняет увеличение конверсии H 2 и CO 2 в течение этого периода.Это открытие полностью согласуется с признанным «тандемным механизмом», в котором эти две каталитически активные фазы (χ-Fe 5 C 2 и Fe 3 O 4 ) ответственны за преобразование CO 2 и H 2 для синтез-газа и для последующего этапа наращивания цепочки C – C для производства авиационного топлива 44,58,59,60 .

Образование Fe 2 O 3 в использованном катализаторе, вероятно, происходит в результате окисления Fe 3 O 4 CO 2 и / или водой во время реакции, тогда как Fe 2 O 3 был восстановлен до Fe 3 O 4 в присутствии H 2 (показано на дополнительном рис.24).

Размеры кристаллитов были рассчитаны с использованием уравнения Шеррера для предшественника катализаторов на основе Fe, и они перечислены в таблице 2. Размер кристаллитов для катализатора Fe – Mn – K обычно составляет около 14 нм, что отражается в наблюдаемых широких отражениях. в спектре XRD предшественника катализатора (как показано на рис. 2).

Таблица 2 Размеры кристаллитов приготовленных катализаторов (с различными промоторами переходных металлов) методом лимонной кислоты. Элементный состав поверхности и степень окисления металлов были проанализированы с помощью РФЭС в диапазоне 0–800 эВ. Обзорный спектр (рис. 2b) ясно указывает на то, что образец содержит Fe, Mn, K и O. На рис. 2c показан XPS-спектр области Fe 2p, который можно аппроксимировать двумя спин-орбитальными дублетами, соответствующими Fe 2p. Пики 3/2 и Fe 2p 1/2 с энергетической щелью связи 13,7 эВ и спутником встряхивания, который соответствует Fe 3+ , что согласуется с пиками для Fe 3 O 4 61 . Измеренное молярное соотношение Fe 2+ : Fe 3+ составляет 1: 2.38, что приближается к стехиометрии Fe 3 O 4 (соотношение Fe 2+ : Fe 3+ для Fe 3 O 4 составляет 1: 2). На рис. 2d представлены XPS-спектры Mn 2p, которые отображают спин-орбитальный дублет пиков Mn 2p3 / 2 и Mn 2p1 / 2 с шириной запрещенной зоны связи 11,6 эВ, которая может быть отнесена к Mn 2 O 3 . Кроме того, на рис. 2e мы показываем O 1s, XPS-спектры с основным пиком при 529,4 эВ, явно происходящим из-за наличия связей металл-O.

Обзорный спектр (рис. 2b) ясно указывает на то, что образец содержит Fe, Mn, K и O. На рис. 2c показан XPS-спектр области Fe 2p, который можно аппроксимировать двумя спин-орбитальными дублетами, соответствующими Fe 2p. Пики 3/2 и Fe 2p 1/2 с энергетической щелью связи 13,7 эВ и спутником встряхивания, который соответствует Fe 3+ , что согласуется с пиками для Fe 3 O 4 61 . Измеренное молярное соотношение Fe 2+ : Fe 3+ составляет 1: 2.38, что приближается к стехиометрии Fe 3 O 4 (соотношение Fe 2+ : Fe 3+ для Fe 3 O 4 составляет 1: 2). На рис. 2d представлены XPS-спектры Mn 2p, которые отображают спин-орбитальный дублет пиков Mn 2p3 / 2 и Mn 2p1 / 2 с шириной запрещенной зоны связи 11,6 эВ, которая может быть отнесена к Mn 2 O 3 . Кроме того, на рис. 2e мы показываем O 1s, XPS-спектры с основным пиком при 529,4 эВ, явно происходящим из-за наличия связей металл-O.

Спектры РФЭС присутствующих C 1 (рис. 2f) показали, что около 40% C sp2 при характеристическом пике энергии связи 284,7 эВ; около 15% C = O при пике энергии связи 288,4 эВ; и, наконец, 45% C sp3 при пике энергии связи 285,3 эВ. C sp2 возникает из-за углеродного остатка из-за прокаливания лимонной кислоты, а пик C = O и C sp3 можно отнести к остаткам лимонной кислоты, которые не полностью разложились.

Результаты термопрограммированного окисления (TPO) предшественника катализатора Fe – Mn – K, полученного методом сжигания лимонной кислоты, показаны на дополнительном рис.24 показало небольшое количество (около 3,5 мас.%) Углеродного остатка после прокаливания при 350 ° C. Сообщается, что присутствие этого небольшого количества углерода в катализаторе благоприятно для более высокой селективности по олефиновым продуктам. Таким образом, в предыдущей работе 62,63 сообщалось, что окружающее углеродистое вещество действительно может способствовать образованию карбидов железа во время активации, тем самым улучшая более высокую селективность жидких продуктов.

Изображения предшественника катализатора и использованных катализаторов, полученные с помощью сканирующей электронной микроскопии (СЭМ), показаны на рис.3. Прекурсор состоит из плотноупакованных регулярных частиц (рис. 3а). Очевидные изменения происходят в морфологии катализатора после реакции (рис. 3б). Изображения предшественника катализатора и использованного катализатора в режиме STEM-BF также были записаны, как показано на рис. 4.

Рис. 3: изображения катализатора Fe – Mn – K с помощью СЭМ.a Предшественник катализатора Fe – Mn – K; b использованный катализатор Fe – Mn – K.

Рис. 4: STEM-BF изображения Fe – Mn – K на различных наномасштабах.a — c Прекурсор катализатора Fe – Mn – K; d — f использованный катализатор Fe – Mn – K.

Из рис. 4а – в видно, что прекурсор катализатора состоит из наночастиц размером ~ 15 нм. Интересно, что не было очевидного изменения размера частиц катализатора после реакции гидрирования (рис. 4d). В предшественнике катализатора (рис. 4b, c) измеренные значения шага решетки 0,25 и 0,3 нм соответствуют плоскостям (311) и (220) Fe 3 O 4 соответственно. Помимо фазы Fe 3 O 4 (рис. 4д), в использованных катализаторах наблюдалась также фаза χ-Fe 5 C 2 (рис.4е). Это было предложено в качестве источника каталитически активных центров для гидрирования CO и / или CO 2 до углеводородов, как сообщалось ранее 54,55,56,57 .