Разгрузка и складирование многопустотных плит перекрытий

•Разгрузка и складирование многопустотных плит перекрытий

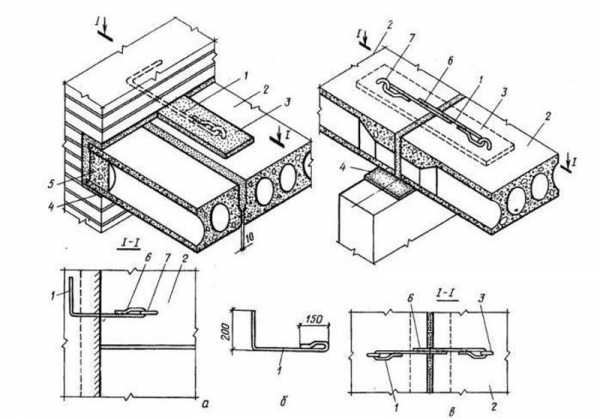

(рис.14, 15),

исполнители рабочий, выполняющий такелажные работы,

старший в звене и рабочий, выполняющий такелажные работы

•А. У | ряда штабеля (рис.14) |

| Рис.14. Складирование плит перекрытий в нижний |

| ряд: |

| 1 — рабочий, выполняющий такелажные работы, |

| старший в звене; 2 — укладываемая плита; 3 |

| -четырехветвевой строп; |

| 4 — рабочий, выполняющий такелажные работы; 5 — |

| деревянные подкладки |

Б. | последующих рядов (см. рис.15) |

| Рис.15. Укладка плит перекрытий в верхний ряд |

| штабеля |

| 1 — рабочий, выполняющий такелажные работы, старший |

| в звене; 2 — укладываемая плита; 3 — четырехветвевой |

| строп; 4 — рабочий, выполняющий такелажные работы; 5 |

| — деревянные подкладки; 6 — деревянные прокладки |

Разгрузка и складирование крупнопанельных перегородок, стеновых панелей

•Разгрузка и складирование крупнопанельных перегородок, стеновых панелей (рис.16), исполнители рабочий, выполняющий такелажные работы, старший в звене и рабочий, выполняющий такелажные работы

Рис.16. Укладка плит перекрытий в верхний ряд штабеля

1 — рабочий, выполняющий такелажные работы; 2 — склад-пирамида; 3 — укладываемая панель; 4 — рабочий, выполняющий такелажные работы, старший в звене

Цикл строповки конструкций

•1. Рабочий, выполняющий такелажные работы, старший в звене и рабочий, выполняющий такелажные работы поднимаются на верхнюю площадку склада-пирамиды 2.

•2. Рабочий, выполняющий такелажные работы, старший в звене дает сигнал машинисту крана подать стропы.

•3. Рабочий, выполняющий такелажные работы, старший в звене и рабочий, выполняющий такелажные работы стропуют панель.

•4. Рабочий, выполняющий такелажные работы, старший в звене дает сигнал машинисту крана натянуть стропы.

•5. Рабочий, выполняющий такелажные работы, старший в звене и рабочий, выполняющий такелажные работы проверяют правильность строповки и спускаются с площадки.

•6. Рабочий, выполняющий такелажные работы, старший в звене сигнализируют машинисту крана о необходимости поднять панель 3 на высоту 300 мм.

•7. Рабочий, выполняющий такелажные работы, старший в звене и рабочий, выполняющий такелажные работы проверяют правильность строповки, после чего рабочий, выполняющий такелажные работы, старший в звене разрешает машинисту крана переместить панель в зону складирования.

•8. В зоне складирования рабочий, выполняющий такелажные работы, старший в звене и рабочий, выполняющий такелажные работы принимают панель на высоте 300 мм и ориентируют на направляющие каркаса склада-пирамиды 2.

•9. Рабочий, выполняющий такелажные работы, старший в звене дает машинисту крана сигнал опустить конструкцию.

•10. Рабочий, выполняющий такелажные работы, старший в звене и рабочий, выполняющий такелажные работы удерживают опускаемую панель.

•11. Когда низ панели коснется каркаса, рабочий, выполняющий такелажные работы, старший в звене и рабочий, выполняющий такелажные работы слегка наклоняют ее в сторону каркаса склада-пирамиды, а машинист крана по команде продолжает медленно опускать конструкцию до полного упора ее на каркас.

•12. Рабочий, выполняющий такелажные работы, старший в звене дает команду машинисту крана ослабить стропы.

•13. Рабочий, выполняющий такелажные работы, старший в звене и рабочий, выполняющий такелажные работы поднимаются на площадку склада-пирамиды и расстроповывают конструкцию.

•14. Рабочий, выполняющий такелажные работы, старший в звене сигнализирует машинисту крана о необходимости поднять стропы и отвести в сторону.

•15. Рабочий, выполняющий такелажные работы удерживает стропы и следит за тем, чтобы крюки строп не цеплялись за углы конструкции и монтажные петли.

•16. Рабочий, выполняющий такелажные работы, старший в звене и рабочий, выполняющий такелажные работы спускаются с площадки склада-пирамиды.

studfiles.net

Руководство по монтажу плит перекрытия

Самостоятельный монтаж

Для начала стоит выяснить, что же необходимо для правильного монтажа. Действия, приведенные ниже, призваны гарантировать надежность и долговечность монтажа. Если вам понадобиться манипулятор рязань, рекомендуем посетить сайт техарендарязань.рф. Итак, необходимо:

Схема монолитного перекрытия своими руками.

- грамотно забивать русты;

- хорошо заполнять образующиеся зазоры;

- для защиты от мороза торцы также нужно заделывать;

- в плите необходимо проделать отверстие под чердачный люк или лаз;

- размеры должны быть тщательно подогнаны посредством рубки;

- стараться предотвратить появление трещин. Если же они все-таки возникли, то необходимо монтировать в безопасном месте.

Перечень элементов, которые могут использоваться в качестве перекрытий в домах:

- многопустотные панели;

- сплошные слоистые панели

- предварительно напряженные панели, ребристые со стандартными размерами;

- шатровые ребристые панели, располагающиеся вдоль периметра. Обычно используются, чтобы перекрыть все помещение;

- монолитное бетонное перекрытие.

Многопустотные обладают такими преимуществами:

- благодаря пустотам панели хорошо удерживают тепло, являются прекрасными звуко- и теплоизоляторами;

- весят намного меньше других плит с теми же размерами, что способствует сокращению нагрузок на несущие конструкции.

Укорачивание

Схема резки проема в потолочных плитах.

Несмотря на то, что можно заказать круглопустотную панель любых размеров, иногда необходимо сократить ее длину либо ширину, сделать вырез нужной формы, например, для эркера, или вырезать отверстие под выход на чердак. Наиболее подходящими инструментами для этого будут болгарка или лом. При всей прочности панели разрубить ее не так уж и сложно: на плиту шириной 1,2 м уйдет около 40 минут.

Как именно разрезать? Для поперечной разрубки необходимо нанести линию, по которой панель необходимо укоротить, а затем разместить горизонтально, подкладывая под нее подкладки. Их необходимо подложить точно под линию разметки, но никак не по краям. Если, к примеру, нужно отрезать 50 см плиты, тогда на расстоянии полметра от края мелом размечается линия и точно под ней будет размещаться подкладка. В случае неточного размещения подкладки под линией многопустотная панель будет, говоря языком строителей, «зализываться».

Технологическая схема: Правила строповок при монтаже, складирования или погрузки перекрытия.

Панель разрезают по заранее размеченной линии при помощи болгарки с диском для бетона. После этого простукивают кулачком по пустотам вдоль линии разреза, ни в коем случае не стоит бить по ребрам панели. Как правило, плита разбивается после 3-4 удара. Процедура повторяется по всей ширине. Ребра разрубаются тем самым кулачком, только вместо того, чтобы бить сверху, удары наносятся сбоку. Та часть многопустотной панели, которую надлежит отрезать, будет провисать под собственной тяжестью, что значительно поможет при резке. Далее при помощи лома нужно пробить нижнюю стенку трубы, под которой располагается арматура, поверхность которой нужно тщательно очистить от бетона и лишь потом разрезать болгаркой с диском по металлу. Полученный в результате этих действий срез будет не совсем ровным, получившиеся края нужно заделать с помощью раствора, перемешанного с забутовочным кирпичом, что не только выровняет срез, но и сделает панель более крепкой.

Схема создания и армирования поперечный ребер.

Технология продольного разреза панели, в отличие от поперечного, менее трудоемкая, однако требует больше времени, так как разрезаемая часть гораздо длиннее. Кулачком разбивается лишь стенка пустоты, идущая вдоль. Перед разбивкой делается предварительный надрез болгаркой по линии разметки. После чего нижнюю стенку трубы пробиваем ломом. Время от времени будут попадаться прутья арматуры около 3-8 мм диаметром, которые можно разрезать при помощи болгарки.

Очень важно помнить, что арматура напряжена и способна зажать диск болгарки во время резки. Во избежание этого прутья не стоит дорезать до конца, а разбить вместо этого ломом или кулачком. Очень хорошо зарекомендовала себя резка арматуры автогеном. Легкость резки может создать ошибочное мнение о сравнительной непрочности плиты, которая благодаря арматуре и ребрам выдерживает нагрузку до 800 кг/м².

Перекрытие помещения с нехваткой ширины

Иногда, перекрывая помещение, мы выясняем, что его размеры не являются многократностью размеров плит, в результате чего между стеной и последней панелью образовывается зазор. Конечно, можно бы было вырезать и вставить недостающий кусок из очередной плиты, но это довольно сложный процесс, который займет много времени. Существует более легкий способ.

Схема узлов операния многоопорных панельных перекрытий: А – наружные стены. Б – Анкер из арматуры диаметром 10А1. В – На внутреннюю стену. 1 – Анкер многопустотный. 2 – Железобетонная панель перекрытия. 3 – Цементный раствор. 4 – Подливка из цементного раствора. 5 – Бетонный вкладыш 6 – Сварной шов (h – 6mm) длиной 5см. 7 – Петля панели.

К примеру, зазор между последней плитой и стеной составляет полметра. Что делать в таком случае? Существует несколько решений этой проблемы. Наиболее простым из них будет осуществление монтажа панелей перекрытия следующим образом:

Зазор разбивается на две части. Первая монтируется на расстоянии 25 см от стены, все остальные – друг около друга, тогда последняя плита окажется на расстоянии 25 см от стены. В каждый из этих двух зазоров будет укладываться шлакоблок для стен. При этом каждый кирпич надежно фиксируется, упираясь торцом в плиту. Шлакоблоки необходимо размещать отверстиями в сторону, ни в коем случае не вверх или вниз. Другим торцом шлакоблоки упрутся во внешнюю стену, тем самым усиливая фиксацию. На первый взгляд подобная конструкция может показаться ненадежной, но это не так. Ее прочность довольно велика, но если все же ее несущая способность вызывает сомнения, то при заливке пола следующего этажа можно дополнительно укрепить зазоры арматурой или кладочной сеткой. Целесообразна технология использования арматуры с диаметром прутьев 6 мм.

Второй способ перекрытия зазора заключается в распределении его между отдельными плитами. Например, при той же величине зазора в полметра и 10 плитах, зазор, который необходимо оставить между плитами, равен 5,5 см (9 зазоров между 10 плитами 50 см/9=5,5 см). Первая из них ложится вплотную к стене, вторая – с зазором 5,5 см и т.д. Последняя панель должна лечь вплотную к стене. Под каждым зазором нужно подвязать доску, которая будет играть роль опалубки, положить арматуру и залить бетоном.

Причины появления трещин

Схема монтажа перекрытия.

Случается, что многопустотные панели перекрытия дают трещины еще до их монтажа. Обычно это происходит из-за неправильного хранения или транспортировки. Их нужно складывать особым образом, при котором должны соблюдаться такие условия:

- Плиты необходимо хранить штабелями, избегая соприкосновения с грунтом. Под нижней плитой должно находиться надежное, устойчивое к гниению и влаге основание, иначе попадание влаги на плиту станет причиной появления трещин.

- Необходимо, чтобы основание, на котором будет находиться нижняя плита, было достаточно высоким и прочным. Так как на него будет опираться несколько плит, допустимо проседание основания, но даже при этом середина нижней панели не может касаться грунта. В противном случае трещины появятся не только на нижней, но и над расположенными над ней панелями.

- Лучше всего укладывать плиты для хранения горизонтально.

- Между ними должны находиться рейки из древесины в качестве прокладок.

Архитектурная схема расположения плиты перекрытия.

Требования к рейкам такие:

- рейки должны быть достаточной толщины, чтобы панели не касались друг друга;

- рейки необходимо размещать так, чтобы они находились на одной вертикальной линии;

- расстояние между рейкой и краем плиты должно находиться в пределах 20-40 см.

Если все эти условия будут соблюдены и основание будет обладать достаточной прочностью, то количество панелей в штабеле может достигать 8-10 штук при высоте до 2,5 м. Большая высота недопустима.

Монтаж треснувшего материала

По правде говоря, треснувшие многопустотные панели довольно часто используются строителями. Если трещины небольшие, то дальнейшее использование вполне возможно. Однако необходимо помнить о том, что такое изделие нельзя сильно нагружать и необходимо дополнительно зафиксировать.

Оптимальная установка треснувших панелей:

Схема опалубки плиты перекрытия.

- установить плиту на наружной или несущей стене на 10-15 см. При таком монтаже плита будет опираться на три стены как короткими, так и длинной стороной;

- плита дополнительно закрепляется благодаря вышестоящим стенам, прижимающим ее. Так стоит делать, если трещина достаточно большая;

- установить плиту там, где позже будет установлена подпирающая ее кирпичная перегородка;

- укладка лопнувшей плиты между целыми. Русты, образующиеся при монтаже между плитами, при позднейшей заделке раствором создадут практически цельное перекрытие;

- постараться уложить плиту перекрытия в месте, где нагрузки будут минимальными. Например, на чердаке, где нагрузок практически нет, важно, чтобы на треснувшую не опирались конструктивные элементы крыши;

- если плита слишком сильно повреждена, то есть ширина трещины более 4 мм, рекомендуется использовать только неповрежденную часть плиты, отрезав треснувшую.

Если треснувшая панель все же вызывает опасения, то при заливке пола следующего этажа можно дополнительно укрепить арматуру на нем. Стяжка позволит равномерно распределить нагрузку и усилить конструкцию.

Технология укладки

Без спецтехники монтаж панелей перекрытия осуществить невозможно. Даже самые малогабаритные из них весят более полутонны. Поэтому монтировать нужно с применением башенного крана или автокрана.

У всех типов монтируемых панелей обязательно должны быть четыре петли для монтажа. Каждая такая петля будет выглядеть или как выступающий изогнутый фрагмент арматуры, или как свободная от материала изделия часть арматуры в специальном углублении. Назначение такой петли – соединение панели перекрытия с подъемным краном. Если при монтаже используются панели, бывшие в употреблении, нужно проверить наличие всех четырех петель. В новых плитах также необходимо проверить наличие и целостность петель при покупке или перед самим монтажом.

Последовательность работ

Схема строповка и расстроповка плиты перекрытий.

- На поверхность стены, на которую будет монтироваться панель перекрытия, с целью предотвращения появления щелей и для более прочного прилегания элементов нужно нанести цементный раствор. Пока раствор не затвердел, на протяжении 15-20 мин. панель можно перемещать при помощи лома для достижения нужного положения. Нельзя допустить, чтобы раствор затвердел перед установкой, поэтому наносить его на несущие поверхности – стены, балки, сваи – нужно одновременно с подъемом плиты. При установке она должна заходить на несущие стены на 12-15 см.

- Крюк крана нужно соединить с «пауком» – приспособлением, состоящим из четырех одинаковой длины тросов, заканчивающихся крюками. Крюки паука цепляются на монтажные петли перекрытия, благодаря чему панель сохраняет горизонтальное положение при подъеме и не вращается.

- Выполняя монтаж перекрытий, работы одного только крана недостаточно. Нужна помощь еще, по крайней мере, двух монтажников, заданием которых будет выравнивание подвешенной плиты, чтобы обеспечить точность монтажа.

- В разрезе плита припоминает трапецию: ее верхний край незначительно уже нижнего. По этой причине между плитами, уложенными рядом вплотную, всегда образуется щель, которую необходимо залить бетоном. Ширина этой щели, как правило, не превышает 5-7 см, однако если она шире, то перед бетонированием нужно вложить в нее арматуру.

- В петли расположенных рядом плит продевается стальной прут, после чего его края, которые выступают за петли, необходимо загнуть параллельно самому пруту и соединить при помощи сварки, скрепив таким образом лежащие рядом плиты. Монтажные петли плит около стены привариваются к стенным анкерам.

Дополнительные моменты, на которые стоит обратить внимание, выполняя монтаж плит перекрытия:

- Техника безопасности. Монтажные работы входят в категорию высотных работ с использованием специальной техники.

- Комфортные условия работы при укладке. К примеру, емкость с раствором может находиться на первой из установленных плит и тогда, устанавливая очередную панель, не придется спускаться за ней на предыдущий уровень. Этот же раствор можно использовать и для заливки рустов.

На первый взгляд такие советы могут показаться мелочными, но именно мелочи отнимают больше всего времени. После укладки плит необходимо заделать торцы, чтобы защитить плиты от мороза одним из следующих способов:

- используя минеральную вату, которую заталкивают на 20-30 см в глубину;

- используя бетонный растров, который заливается на 12-25 см в глубину;

- забутовочным кирпичом с последующим бетонированием щелей.

o-cemente.info

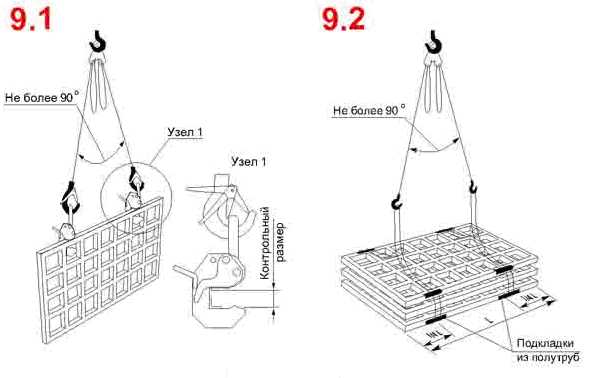

СТО 43.99.90 ПОГРУЗО-РАЗГРУЗОЧНЫЕ РАБОТЫ И СХЕМЫ СТРОПОВКИ ГРУЗОВ

РАЗРАБОТАН И ВВЕДЁН ВПЕРВЫЕ

Дата введения в действие: «29 декабря 2012»

г. Челябинск

2012 г.

1. Область применения

Настоящий стандарт содержит практические рекомендации по погрузо-разгрузочным работам, видам грузозахватных приспособлений и строповке грузов.

Стандарт разработан в целях предотвращения несчастных случаев, снижения травматизма и профессиональных заболеваний, устранения опасности для жизни, вреда для здоровья людей, опасности возникновения пожаров или аварий.

2. Нормативные ссылки

Настоящий стандарт разработан с учётом требований следующих нормативных документов:

— РД 11-06-2007 Методические рекомендации о порядке разработки проектов производства работ грузоподъемными машинами и технологических карт погрузочно-разгрузочных работ;

— СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования»;

— СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство»;

— СНиП 23-05-95* «Естественное и искусственное освещение»;

— ГОСТ 12.3.020-80* «ССБТ. Процессы перемещения грузов на предприятиях. Общие требования безопасности»;

— ГОСТ 12.1.046-85 «ССБТ. Строительство. Нормы освещения строительных площадок»;

— ГОСТ 12.3.009-76* Работы погрузочно-разгрузочные. Общие требования безопасности;

— ГОСТ 9238-83 ;Габариты приближения строений и подвижного состава железных дорог колеи 1520 (1524) мм;

— ГОСТ 25573-82* «Стропы грузовые канатныетные»;

— ПОТ РМ-007-98 Межотраслевые правила по охране труда при погрузочно-разгрузочных работах и размещении грузов;

— ПОТ РО-200-01-95 «Правила по охране труда на автомобильном транспорте»;

— ППБ 01-03 Правила пожарной безопасности в Российской Федерации;

— МИ СМК 82.19.13 «Инструкция по оформлению изложению стандартов»;

— СТО СМК 70.22.11 «Стандартизация. Порядок создания, управления и применения стандартов»;

— СТО СМК 70.22.11 «Стандартизация терминов и определений».

Если ссылочный документ заменён (изменён), то при пользовании настоящим СТО следует руководствоваться заменённым (изменённым) стандартом. Если ссылочный документ отменён без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины, определения, обозначения и сокращения

В настоящем стандарте применены термины в соответствии с Градостроительным кодексом, ГОСТ 16504-81.

3.1. Термины и определения:

Стандарт: документ, в котором в целях добровольного многократного использования устанавливаются характеристики продукции, правила осуществления и характеристики процессов проектирования (включая изыскания), производства, строительства, монтажа, наладки, эксплуатации, хранения, перевозки, реализации и утилизации, выполнения работ или оказания услуг. Стандарт также может содержать правила и методы исследований (испытаний) и измерений, правила отбора образцов, требования к терминологии, символике, упаковке, маркировке или этикеткам и правилам их хранения.

Строповка грузов: технологическая операция по креплению конструкции к крюку крана для подъёма.

3.2 Сокращения:

СТО – стандарт организации;

ППР – проект производства работ;

ППРк – проект производства работ кранами;

ПОС – проект организации строительства;

ИТР – инженерно-технические работники;

ВУЗ – высшее учебное заведение.

4. Ответственность

4.1. Ответственность за выполнение требований установленных данным СТО несут:

— пользователи стандарта.

4.2. Контроль над соблюдением требований установленных данным СТО несут:

— участники (члены) ООО «ИВК»;

— владелец стандарта;

— разработчик стандарта;

— управляющий проектом по созданию стандартов;

— пользователи стандарта.

5. Общие положения

5.1 Данный стандарт предназначен для использования при разработке ППР, ПОС, другой технологической документации, для контроля качества выполнения работ заказчиками, генеральными подрядчиками и надзорными органами, при обучении и повышении квалификации рабочих и ИТР, в учебном процессе в строительных ВУЗах и техникумах.

5.2 Данный стандарт разработан для обеспечения рациональными решениями по организации погрузо-разгрузочных работ и строповке грузов.

5.3 При составлении данного СТО были подготовлены и приняты решения по выбору схем строповки грузов:

— организации площадок под погрузо-разгрузочные работы;

— организации погрузо-разгрузочных работ;

— видам основных грузозахватных приспособлений;

— схемам строповки грузов.

5.4 При привязке данного стандарта к конкретному объекту и условиям строительства содержаниия: места погрузо-разгрузочных работ, способам строповки грузов.

6. Погрузо-разгрузочные работы

6.1 Площадки для погрузочно-разгрузочных работ спланировать с уклоном не более 1:10, а их размеры и покрытие должно соответствовать проекту производства работ. Спуски и подъемы в зимнее время очищать от льда и посыпать песком или шлаком. Транспортные средства и оборудование, используемое для погрузочно-разгрузочных работ, должны соответствовать характеру перевозимого груза.

6.2. Площадки, где производятся погрузочно-разгрузочные работы, должны быть освещены.

6.3. Погрузочно-разгрузочные работы выполнять механизированными способами с применением подъемно-транспортного оборудования и средств механизации. Механизированный способ погрузочно-разгрузочных работ является обязательным для грузов массой свыше 50 кг, а также при подъеме грузов на высоту более 2 м.

6.4. Погрузочно-разгрузочные работы выполнять под руководством лица, ответственного за безопасное производство работ с кранами и назначенного приказом руководителя организации.

Ответственным за производство погрузочно-разгрузочных работ держани исправность грузоподъемных механизмов, такелажа, приспособлений, подмостей и прочего погрузочно-разгрузочного инвентаря, а также разъяснять работникам их обязанности, последовательность выполнения операций, значение подаваемых сигналов и свойства материалов, подаваемых к погрузке (разгрузке).

6.5. Машинистов грузоподъемных машин и стропальщиков обучить способам правильной строповки и зацепки грузов.

6.6. Грузозахватные приспособления снабдить клеймом или прочно прикрепленной металлической биркой с указанием номера, паспортной грузоподъемности и даты испытания. Грузозахватные приспособления, кроме клейма (бирки), снабдить паспортом. Перечень и вид основных грузозахватных приспособлений см. п.7.

6.7. В процессе эксплуатации съемных грузозахватных приспособлений и тары владельцу периодически производить их осмотр в следующие сроки:

— траверс, клещей и других захватов и тары – каждый месяц;

— стропов (за исключением редко используемых) – каждые 10 дней;

— редко используемых съемных грузозахватных приспособлений – перед выдачей их в работу.

Выявленные в процессе осмотра поврежденные грузозахватные приспособления изымаются из работы.

6.8. Графическое изображение способов строповки и зацепки, а также перечень основных перемещаемых грузов с указанием их массы выдавать на руки стропальщикам и машинистам кранов и помещать на стендах в местах производства работ.

Примеры схем строповок грузов указаны в п. 8.

Образец стенда со схемами строповок см. п. 9.

6.9. В местах производства погрузочно-разгрузочных работ и в зоне работы грузоподъемных машин запретить нахождение лиц, не имеющих непосредственного отношения к этим работам.

6.10. Перед погрузкой или разгрузкой сборных железобетонных конструкций монтажные петли осмотреть, очистить от раствора или бетона и при необходимости выправить без повреждения конструкций.

6.11. В местах постоянной погрузки и разгрузки автомашин и полувагонов уструстроить стационарные эстакады или навесные площадки для стропальщиков. Настил эстакад должен быть ниже борта полувагона на 150 мм. Эстакады оборудовать инвентарными лестницами для доступа стропальщиков в полувагоны и защитными ограждениями. Эстакады устроить вдоль вагона с противоположной стороны от направления перемещения дезов. Опускать груз на автомашину, а также поднимать с нее груз при нахождении людей в кузове или в кабине автомашины запретить.

Нахождение людей в полувагонах при перемещении груза запретить.

6.12. При размещении автомобилей на погрузочно-разгрузочных площадках расстояние между автомобилями, стоящими друг за другом (в глубину), организовать не менее 1 м, а между автомобилями, стоящими рядом (по фронту), — не менее 1,5 м.

Если автомобили устанавливать для погрузки или разгрузки вблизи здания, то между зданием и задним бортом автомобиля (или задней точкой свешиваемого груза) обязательно соблюсти интервал не менее 0,5 м.

Расстояние между автомобилем и штабелем груза организовать не менее 1 м.

6.13. Лица, выполняющие такелажные или стропальные работы при погрузке или разгрузке грузов, обязаны проходить специальное обучение с выдачей удостоверения на право производства этих работ.

6.14. При выполнении погрузочно-разгрузочных работ не допускается строповка деза, находящегося в неустойчивом положении, а также исправление положения элементов строповочных устройств на приподнятом грузе, оттяжка груза при косом расположении грузовых канатов.

6.15. Подъем контейнеров и ящиков с оборудованием без сведения о массе и способе их строповки, а также железобетонных и бетонных изделий, не имеющих маркировки и указаний о фактической массе, запретить. Перемещение груза неизвестной массы производить только после определения его фактической массы.

6.16. Перемещение мелкоштучных грузов производить в специально для этого предназначенной таре, при этом исключать возможность выпадения отдельных грузов. Подъем кирпича на поддонах без ограждения разрешить производить при погрузке в транспортное средство и разгрузке его на землю.

6.17. При подъеме груза, установленного вблизи стены, колонны, штабеля, железнодорожного вагона, стойки или другого оборудования, не допускать нахождение людей (в т.ч. стропальщика) между поднимаемым грузом и указанными частями здания, конструкции или оборудования; это требование также выполнять при опускании и перемещении груза.

6.18. Перемещение длинномерных грузов при производстве погрузочно-разгрузочных работ в стесненных условиях производить параллельно границе опасной зоны с держаниием от случайного разворота с помощью гибких оттяжек.

7. Рекомендуемая знаковая сигнализация при перемещении грузов кранами

Таблица 1

| Операция | Рисунок | Сигнал |

| Поднять груз или крюк | Прерывистое движение рукой вверх на уровне пояса. Ладонь обращена вверх, рука согнута в локте | |

| Опустить груз или крюк | Прерывистое движение рукой вниз перед грудью, ладонь обращена вниз, рука согнута в локте | |

| Передвинуть кран (мост) | Движение вытянутой рукой, ладонь, обращена в сторону требуемого движения | |

| Передвинуть тележку | Движение рукой, согнутой в локте, ладонь обращена в сторону требуемого движения тележки | |

| Повернуть стрелу | Движение рукой, согнутой в локте, ладонь обращена в сторону требуемого движения стрелы | |

| Поднять стрелу | Движение вверх вытянутой рукой, предварительно опущенной до вертикального положения, ладонь раскрыта | |

| Опустить стрелу | Движение вниз вытянутой рукой, предварительно подня-той до вертикального положения, ладонь раскрыта | |

| Стоп (прекратить подъем или передвижение) | Резкое движение рукой вправо и влево на уровне пояса, ладонь обращена вниз | |

| Осторожно (применяется перед подачей какого-либо из перечисленных выше сигналов при необходимости незначительного перемещения) | Кисти рук обращены ладонями одна к другой на небольшом расстоянии, руки при этом подняты вверх |

8. Виды основных грузозахватных приспособлений

8.1 Строп канатный одноветвевой типа 1 СК

8.2 Строп канатный двухветвевой типа 2 СК

8.3 Строп канатный четырехветвевой типа 4 СК1

8.4 Канатная ветвь типа ВК с заделкой концов втулкой

8.5 Строп канатный кольцевой типа СКК1

8.6 Траверса для монтажа колонн

8.7 Универсальный захват для монтажа колонн

8.8 Траверса для монтажа капительных колонн

8.9. Вилочный захват для монтажа лестничных маршей

8.10 Тяга-удлинитель для монтажа лестничных маршей

8.11 Захват для труб (полотенце мягкое)

8.12 Траверса-кантователь

8.13 Траверса для извлечения одиночного кондуктора

8.14 Траверса грузоподъемностью 20 тонн

8.15 Грузозахватное приспособление для монтажа ствола мусоропровода

8.16 Траверса для подъема и монтажа крупнопанельных перегородок

8.17 Траверса для подъема железобетонных фахверковых колонн

8.18 Траверса для подъема железобетонных колонн сплошного сечения

8.19 Траверса для подъема и монтажа железобетонных стеновых панелей

8.20 Траверса для подъема двухветвевых железобетонных колонн

8.21 Траверса для подъема ферм покрытия двумя кранами

8.22 Траверса для подъема карт из профнастила

8.23 Траверса универсальная для подъема ферм, балок

8.24 Траверса для подъема блока покрытия промзданий

8.25 Траверса для разгрузки труб

8.26 Траверса для подъема металлических двухветвевых колонн

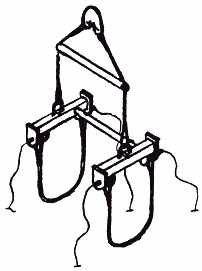

Рис. 1. — Порядок перемещения длинномерных грузов в стесненных условиях с использованием оттяжек

Lгр — наибольшая длина груза; L — безопасное расстояние для стропальщиков; hгр— высота груза; X — минимальное расстояние отлета груза при его падении.

Для обеспечения безопасного движения стропальщиков при сопровождении груза предусмотреть свободные от грузов и со спланированной поверхностью проходы шириной не менее 1 м.

Оттяжки выполнить из пенькового каната или тонкого гибкого троса и закреплены непосредственно за конструкцию или за ее монтажные петли.

9. Схемы строповки грузов

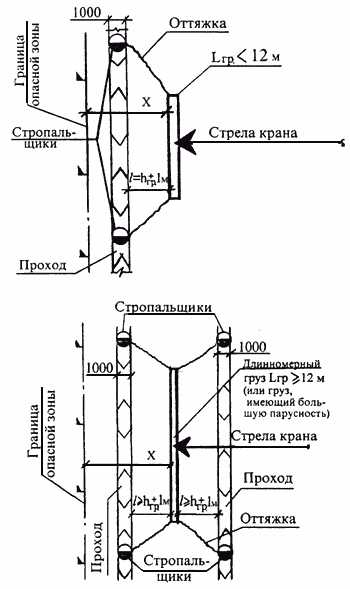

9.1 Арматура

Применяемые грузозахватные приспособления

9.2 Арматурная сетка

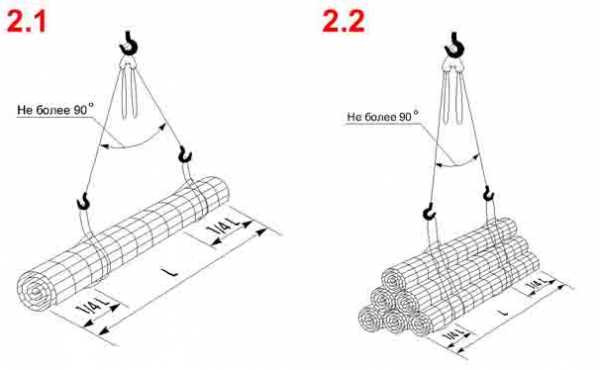

2.1 – арматурная сетка в рулонах при монтаже

2.2 – арматурная сетка в рулонах при разгрузке

2.3 – арматурная сетка

Применяемые грузозахватные приспособления

9.3 Арматурный каркас

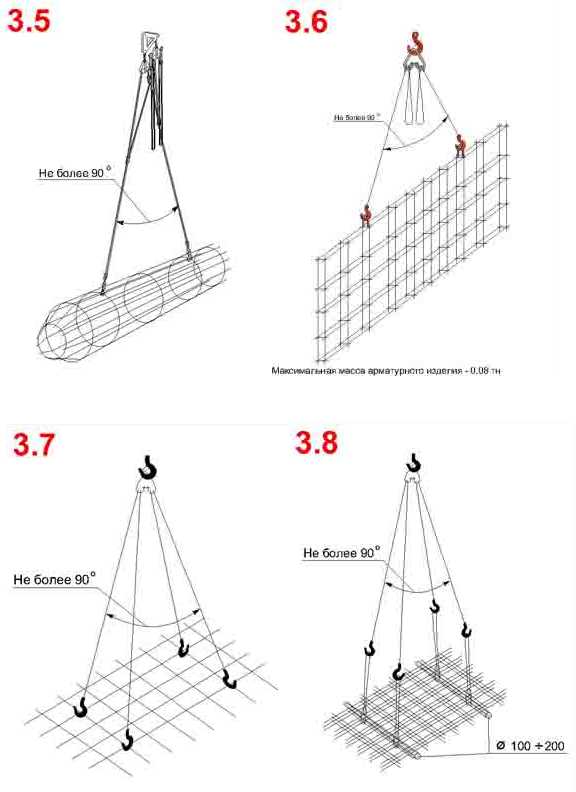

3.1 – арматурный каркас при разгрузке/монтаже

3.2 — арматурный каркас при разгрузке/монтаже

3.3 – арматурный каркас при разгрузке/монтаже

3.4 — арматурный каркас при монтаже

3.5 – арматурный каркас при разгрузке

3.6 — арматурный каркас при монтаже

3.7 – арматурный каркас при разгрузке/монтаже

3.8 — арматурный каркас при разгрузке

3.9 – арматурный каркас при монтаже

3.10 — арматурный каркас при разгрузке/монтаже

3.11 – арматурный каркас при разгрузке/монтаже

Применяемые грузозахватные приспособления

9.4 Трубы металлические

4.1 – трубы металлические при разгрузке;

4.2 — трубы металлические при разгрузке;

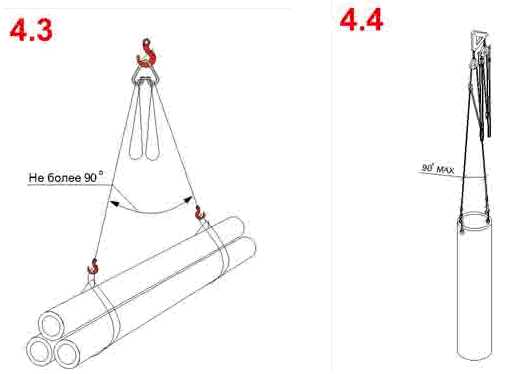

4.3 — трубы металлические при разгрузке;

4.4 – обсадная труба при монтаже;

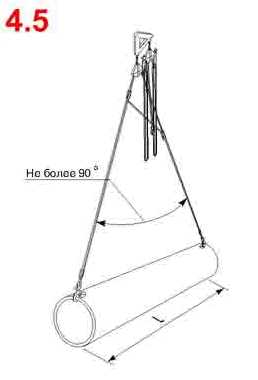

4.5 – труба обсадная при разгрузке.

Применяемые грузозахватные приспособления

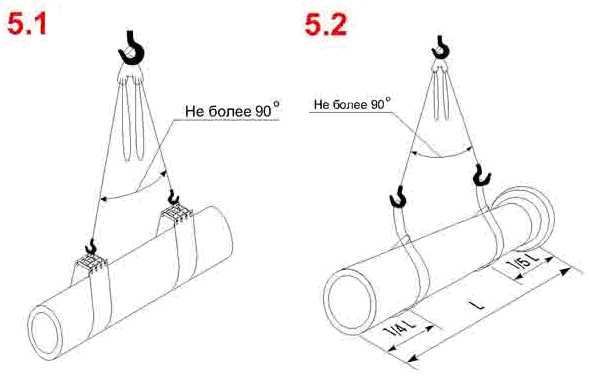

9.5 Трубы железобетонные

5.1 – труба при разгрузке/монтаже;

5.2 – труба при разгрузке/монтаже;

5.3 – труба при разгрузке/монтаже;

5.4 – труба ФТП при разгрузке/монтаже;

5.5 – труба ФТП при разгрузке.

Применяемые грузозахватные приспособления

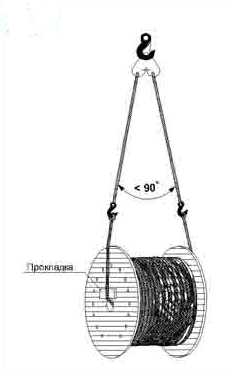

9.6 Барабан с кабелем

Применяемые грузозахватные приспособления

9.7 Бухты проволоки

Применяемые грузозахватные приспособления

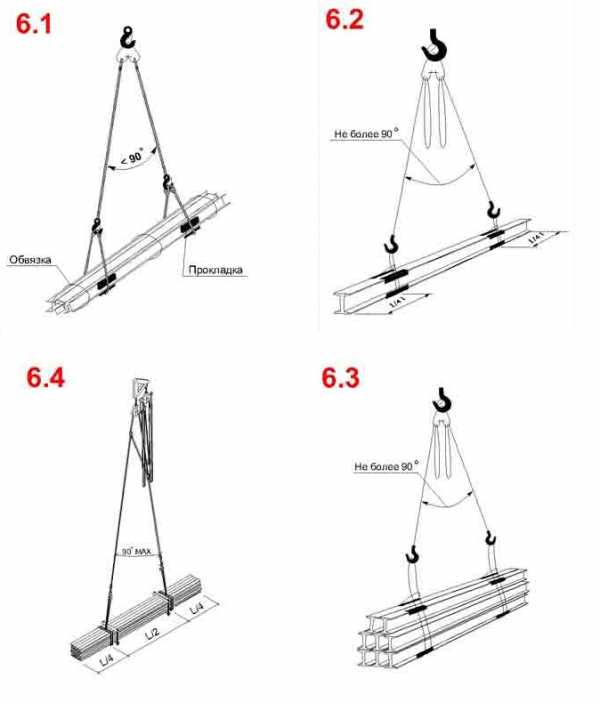

9.8 Металлоизделия

6.1 – швеллеры в пачках при разгрузке

6.2 – балка металлическая при монтаже

6.3 – направляющие в пачках при разгрузке

6.4 – балки металлические при разгрузке

6.5 – Косоуры при разгрузке/монтаже

6.6 — Балки двутавровые при разгрузке

6.7 – металлическая подкрановая балка при монтаже

6.8 – металлическая колонна

6.9 — ферма металлическа при разгрузке/монтаже

6.10 – кондуктор при монтаже

6.11 – связи стальные при монтаже

6.12 – связи стальные при разгрузке

Применяемые грузозахватные приспособления

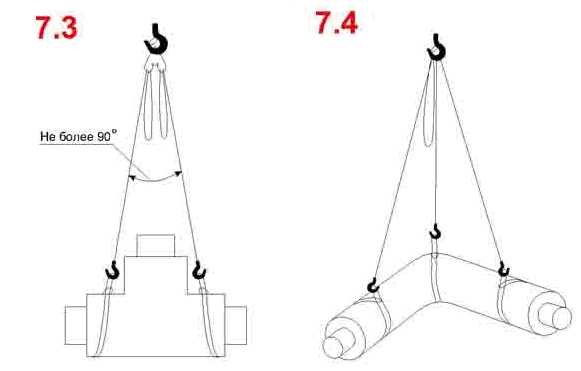

9.9 Переходники, тройники, ответвлители, задвижки

7.1 – опора неподвижная при монтаже/разгрузке;

7.2 – переход при монтаже/разгрузке;

7.3 – тройник при монтаже/разгрузке;

7.4 – отвод при монтаже/разгрузке.

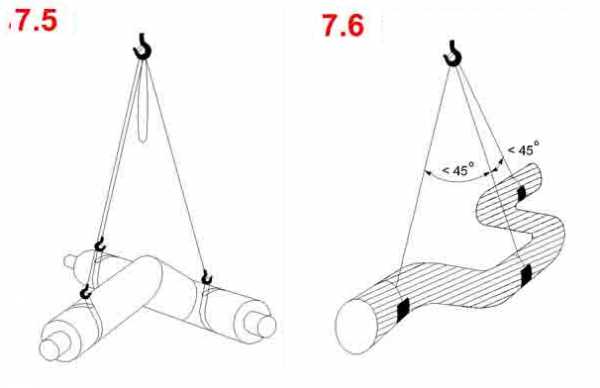

7.5 – ответвление тройниковое при монтаже/разгрузке;

7.6 — труба при монтаже/разгрузке;

7.7 – задвижка при монтаже;

7.8 – задвижка при разгрузке.

Применяемые грузозахватные приспособления

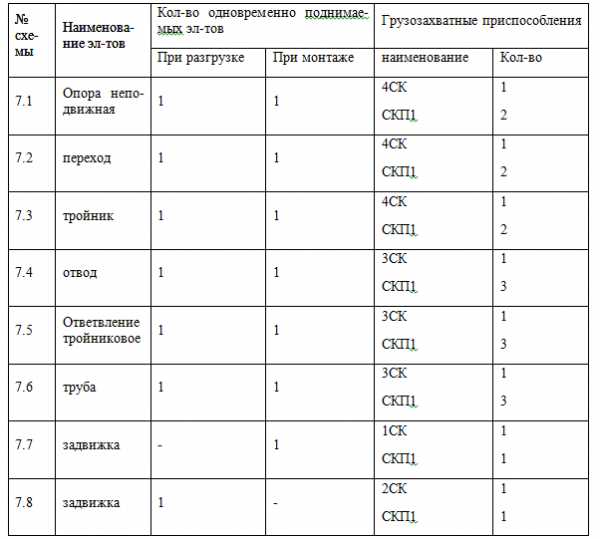

9.10 Прокат листовой

8.1 – пачка металлочерепицы при разгрузке

8.2 – пачка гофрированных металлических щитов при разгрузке

8.3 – листы профилированного настила при монтаже

8.4 – стальной лист при монтаже/разгрузке

8.5 – металл листовой при разгрузке

8.6 – сталь листовая при разгрузке

8.7 – сталь рулонная при разгрузке

Применяемые грузозахватные приспособления

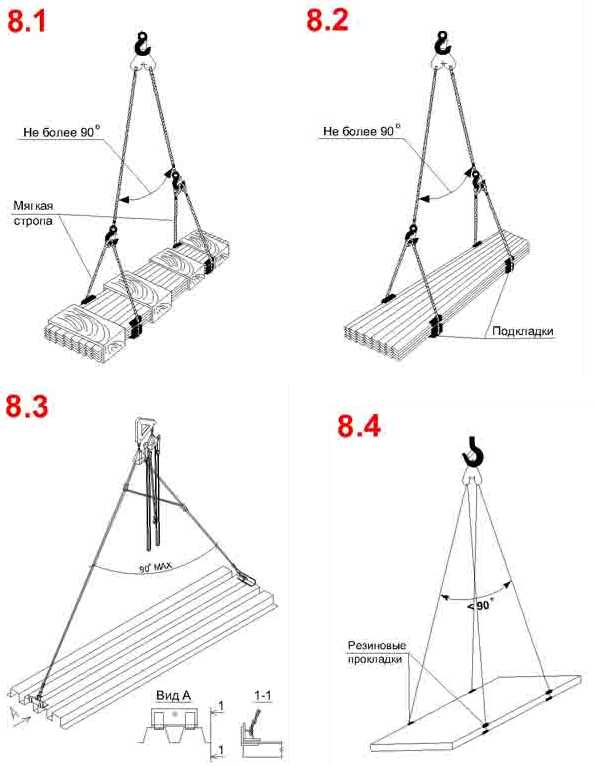

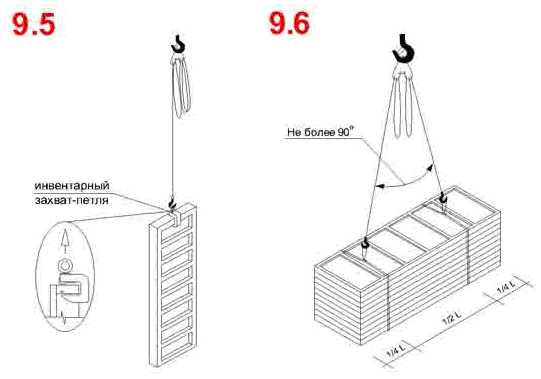

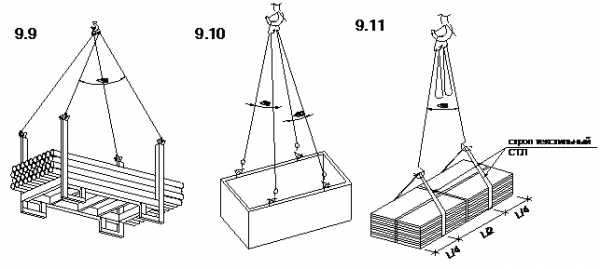

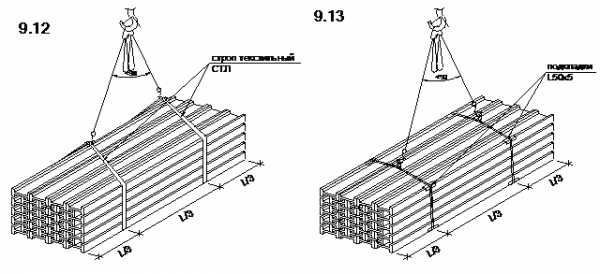

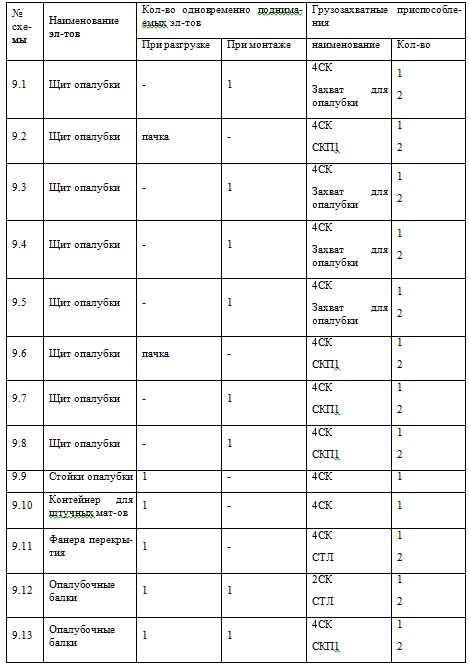

9.11 Опалубка

9.1 – щиты опалубки при монтаже;

9.2 – щиты опалубки при разгрузке;

9.3 – щит опалубки при монтаже;

9.4 – щит опалубки при монтаже;

9.5 – щит опалубки при монтаже;

9.6 – щиты опалубки при разгрузке в пачке;

9.7 – деревянный щит опалубки при монтаже;

9.8 – деревянные щиты опалубки при разгрузке.

9.9 – контейнер для стоек опалубки при разгрузке

9.10 – контейнер для штучных материалов при разгрузке

9.11 – Фанера

9.12 – опалубочные балки при разгрузке/монтаже

9.13 – опалубочные балки при разгрузке/монтаже

Применяемые грузозахватные приспособления

9.12 Лебёдки

10.1 – лифтовая лебёдка при разрузке/монтаже

10.2 — насос

Применяемые грузозахватные приспособления

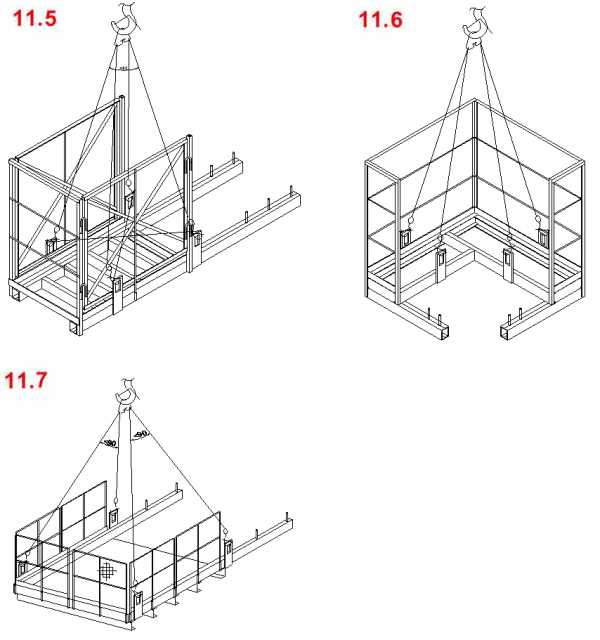

9.13 Оснастка

11.1 площадка для приёма метарилов при монтаже

11.2 Подмости шарнирно-панельные при монтаже/разгрузке

11.3 щиты подмости инвентарные при монтаже/разгрузке

11.4 подмости навесные при монтаже

11.5 Выносная площадка для облицовки пилонов при монтаже

11.6 Выносная площадка для облицовки угловых колонн при монтаже

11.7 Выносная площадка для приёма материалов при монтаже

Применяемые грузозахватные приспособления

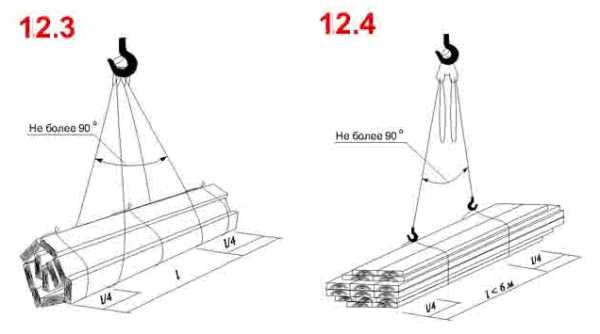

9.14 Пиломатериалы

12.1 – пиломатериалы при разгрузке;

12.2 – пиломатериалы уложенные пакетированные при разгрузке;

12.3 – пиломатериалы навалочные пакетированные при разгрузке;

12.4 – пиломатериалы (доска, брусья) при разгрузке;

12.5 — щиты настила (ограждения, лесниц) при разгрузке;

12.6 – фанера при разгрузке.

12.7 – пакет щитов опалубки при разгрузке

12.8 – щит опалубк при монтаже

Применяемые грузозахватные приспособления

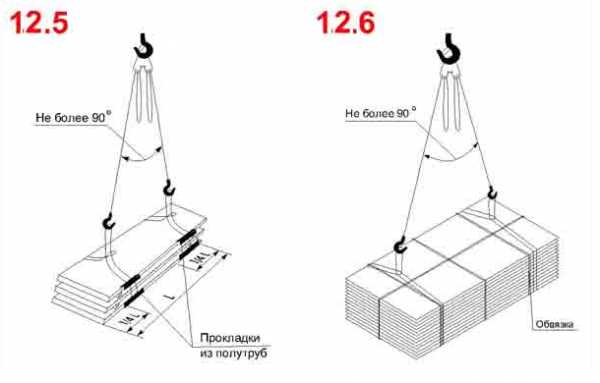

9.15 Окна, двери

13.1 — оконные блоки при монтаже

13.2 — оконные блоки при разрузке

13.3 – контейнер с оконными блоками при разгрузке

13.4 – пирамида с оконными блоками;

13.5 – дверь металлическая при разгрузке

13.6 – двери металлические на поддоне при разгрузке

13.7 – блоки дверные при разгрузке

13.8 – блоки дверные при разгрузке

Применяемые грузозахватные приспособления

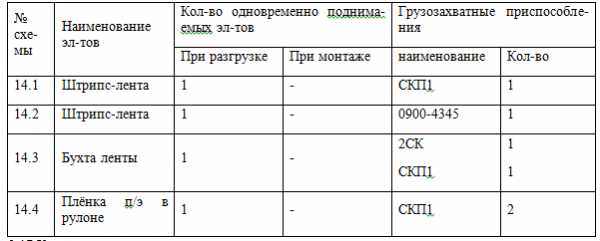

9.16 Ленты

14.1 – штрипс-лента при разгрузке/монтаже

14.2 – штрипс-лента в приспособлении 0900-4345 при разгрузке/монтаже

14.3 – бухта транспортной ленты при разгрузке/монтаже

14.4 – плёнка п/э в рулоне при разгрузке/монтаже

Применяемые грузозахватные приспособления

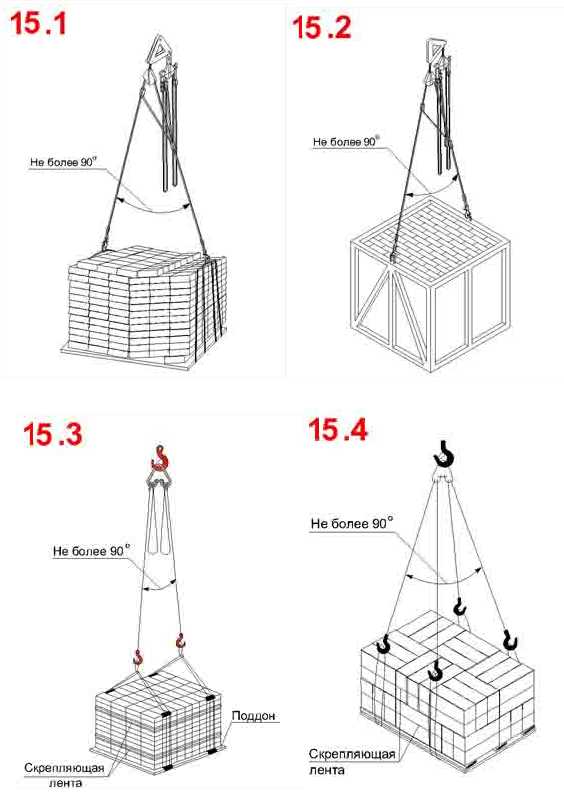

9.17 Кирпич

15.1 – кирпич на поддоне при разгрузке

15.2 – кирпич в футляре при монтаже

15.3 – Кирпич в упаковке при разгрузке/монтаже

15.4 – газопеноблоки при разгрузке/монтаже

15.5 – поддон с керамической плиткой при разгрузке/монтаже

Применяемые грузозахватные приспособления

9.18 Смеси сухие

16.1 – поддон с сухой смесью при разгрузке с автотранспорта

16.2 – поддон с сухой смесью при монтаже

Применяемые грузозахватные приспособления

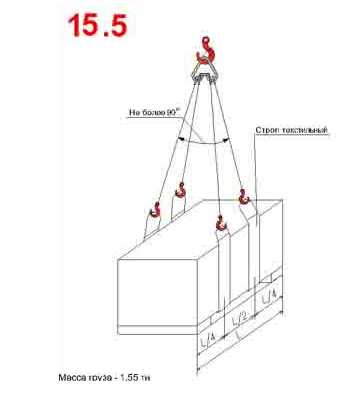

9.19 Бетон, раствор, сыпучие материалы

17.1 – бункер для бетона 0,5м3 при монтаже;

17.2 – бункер для бетона 1,0м3 при монтаже;

17.3 – контейнеры для раствора при разгрузке;

17.4 – контейнер для раствора при монтаже;

17.5 – контейнер для раствора утеплённый при разгрузке/монтаже;

17.6 – контейнер для сыпучих материалов при разгрузке

17.7 – контенйре для сыпучих материалов при мотаже

Применяемые грузозахватные приспособления

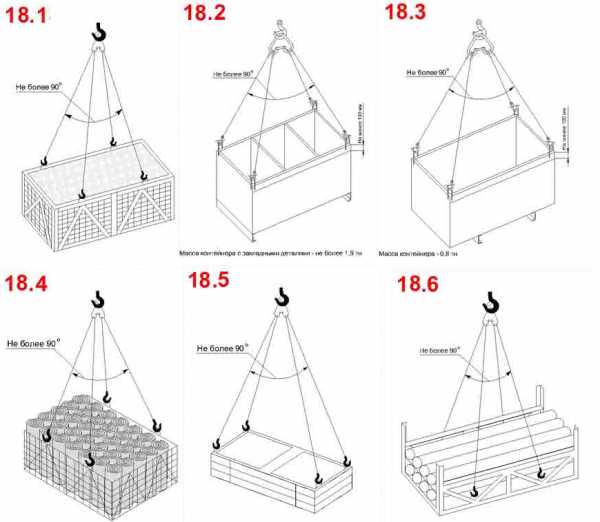

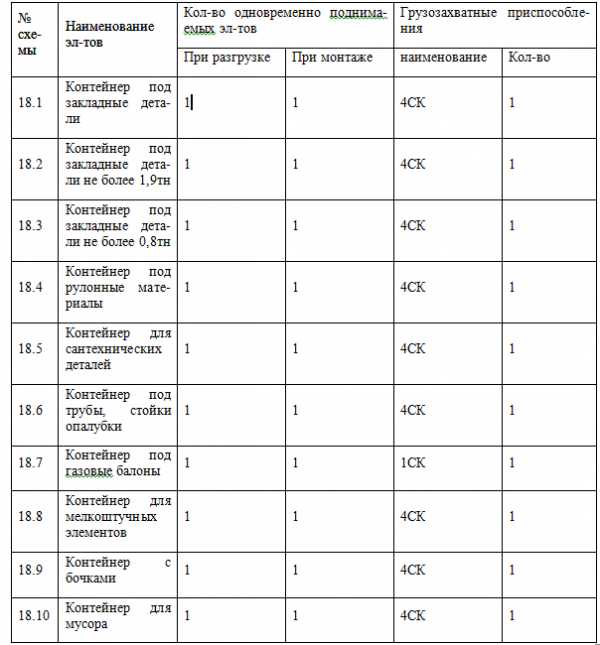

9.20 Штучные материалы

18.1 — контейнер под закладные детали при разгрузке/монтаже

18.2 – контейнер под закладные детали не более 1,9тн при разгрузке/монтаже

18.3 – контейнер под закладные детали не более 0,8тн при разгрузке/монтаже

18.4 – контейнер под рулонные материалы при разгрузке/монтаже

18.5 – контейнер для сантехнических деталей при разгрузке/монтаже

18.6 – контейнер под трубы, стойки опалубки при разгрузке/монтаже

18.7 – контейнер для баллонов при разгрузке/монтаже

18.8 – контейнер для мелоштучных элементов при разгрузке/монтаже

18.9 – контейнер с бочками при разгрузке/монтаже

18.10 – контейнер для мусора при монтаже

Применяемые грузозахватные приспособления

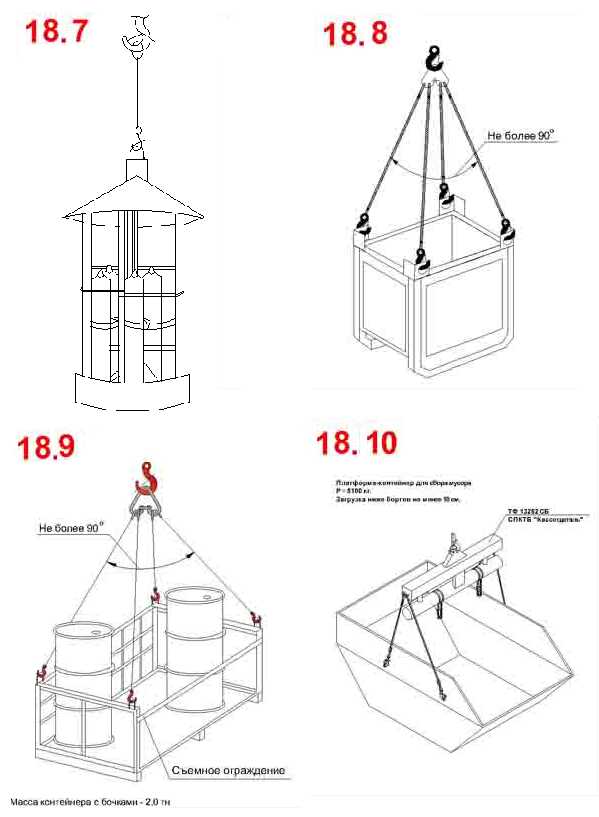

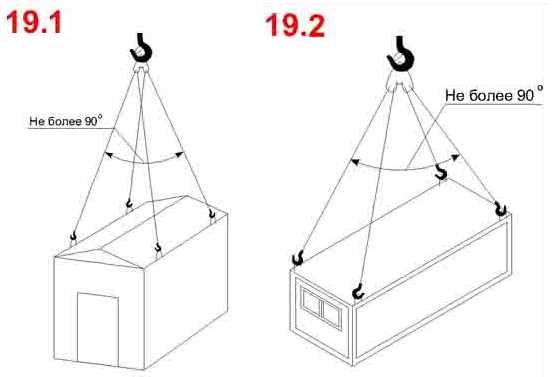

9.21 Бригадные домики

19.1 – бригадный домик при разгрузке/монтаже

19.2 – бригадный домик контейнерного типа при разгрузке/монтаже

Применяемые грузозахватные приспособления

9.22 Ёмкости

20.1 – ёмкость для жидкостей при разгрузке/монтаже

20.2 – бочка металлическая при разгрузке/монтаже

20.3 –бак для воды при разгрузке/монтаже

Применяемые грузозахватные приспособления

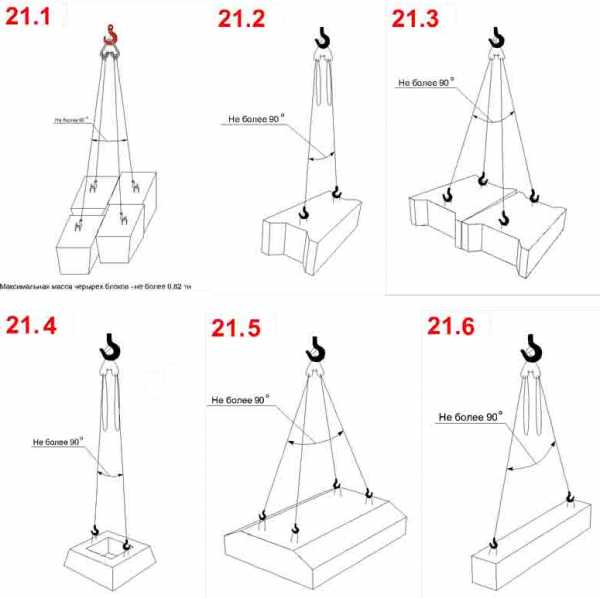

9.23 Железобетонные конструкции

21.1 – блоки фундаментные при разгрузке

21.2 – блоки фундаментные при разгрузке/монтаже

21.3 – блоки фундаментные при разгрузке

21.4 – блоки фундаментные при разгрузке/монтаже

21.5 – плита фундаментная при разгрузке/монтаже

21.6 – блок стены подвала при разгрузке/монтаже

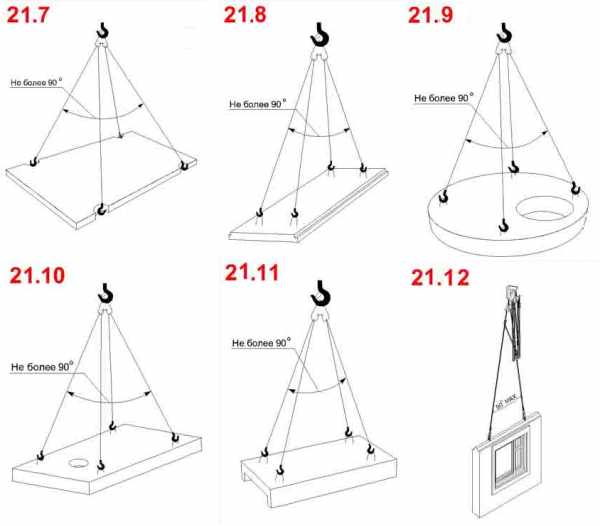

21.7 – плиты перекрытия/покрытия при разгрузке/монтаже;

21.8 – плиты перекрытия/покрытия при разгрузке/монтаже;

21.9 – плита перекрытия колодца при разгрузке/монтаже;

21.10 – плита перекрытия колодца при разгрузке/монтаже;

21.11 – плита перекрытия/покрытия при разгрузке/монтаже;

21.12 – панель наружней стены при разгрузке/монтаже;

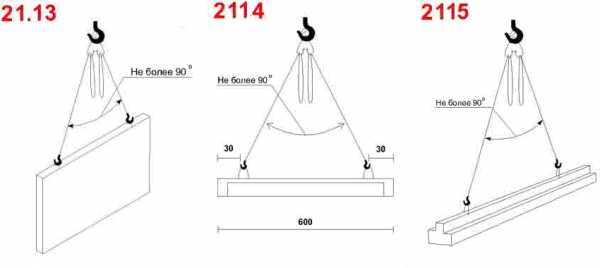

21.13 – стеновые панели при разгрузке/монтаже;

21.14 — обвязочные балки при разгрузке/монтаже;

21.15 – ригели при разгрузке/монтаже;

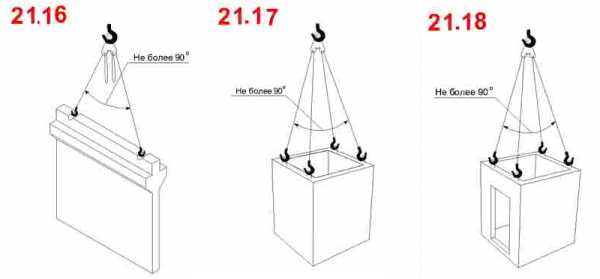

21.16 — стеновые панели при разгрузке/монтаже;

21.17 – вентканалы при разгрузке/монтаже;

21.18 – блоки шахт лифтов, сантехкабин при разгрузке/монтаже;

21.19 – блоки лифтовых шахт при разгрузке/монтаже;

21.20 – колонна ж/б при монтаже;

21.21 – колонна ж/б при разгрузке.

21.22 — колонна ж/б при монтаже;

21.23 — колонна ж/б при монтаже;

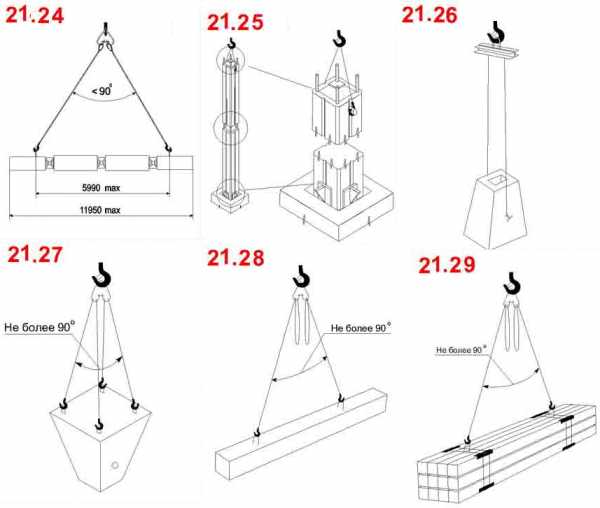

21.24 — колонна ж/б при монтаже;

21.24 – ж/б колонна при разгрузке;

21.25 – ж/б колонна при монтаже;

21.26 – подколонник при монтаже;

21.27 – подколонник при разгрузке;

21.28 – перемычка при монтаже;

21.29 – перемычка при разгрузке.

21.31 – перемычки при монтаже

21.32 – свари при разгрузке

21.33 – лестничные ступени при разгрузке

21.34 – лестничные площадки при разгрузке/монтаже

21.35 – лестничные марши при разгрузке/монтаже

21.36 – лестничные марши с полуплощадками при монтаже

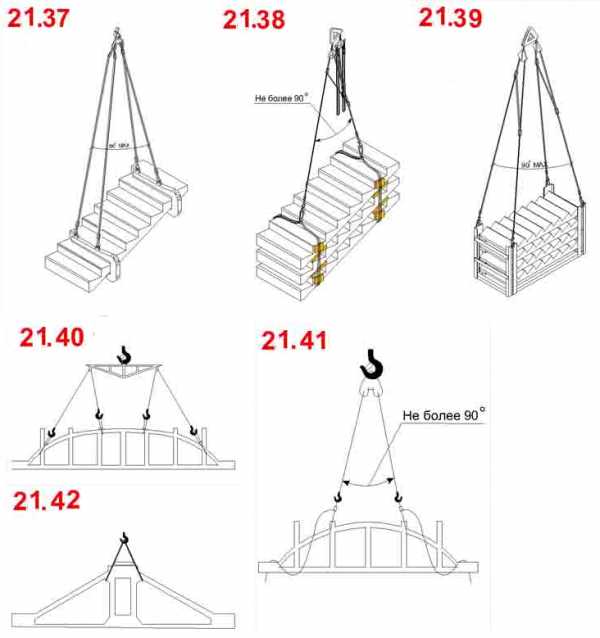

21.37 – лестничные марши при монтаже

21.38 – лестничные марши при разгрузке

21.39 – лестничные марши при разгрузке

21.40 – ферма при разгрузке/монтаже

21.41 – ферма при разгрузке/монтаже

21.42 — ферма при разгрузке/монтаже

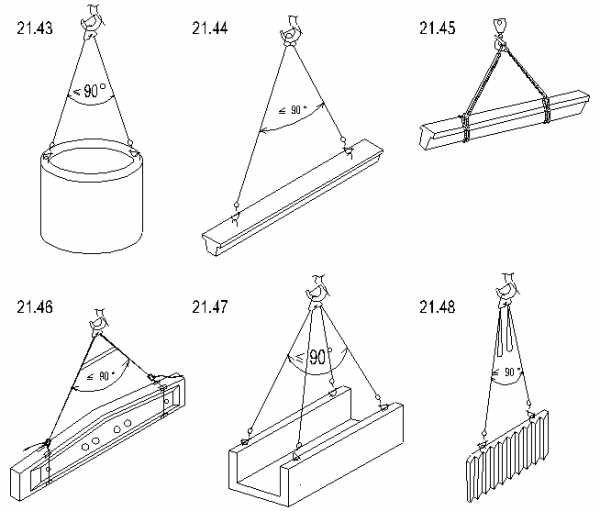

21.43 – кольцо колодца при разгрузке/монтаже

21.44 — балка фундаментаная при разгрузке/монтаже

21.45 — балка фундаментаная при разгрузке/монтаже

21.46 — балка двускатная при разгрузке/монтаже

21.47 – лоток ж/б при монтаже

21.48 – лестничный марш при разгрузке

21.49 — кольцо колодца при разгрузке/монтаже

21.50 – ж/б стакан при разгрузке/монтаже

21.51 – телефонный колодец при разгрузке/монтаже

Применяемые грузозахватные приспособления

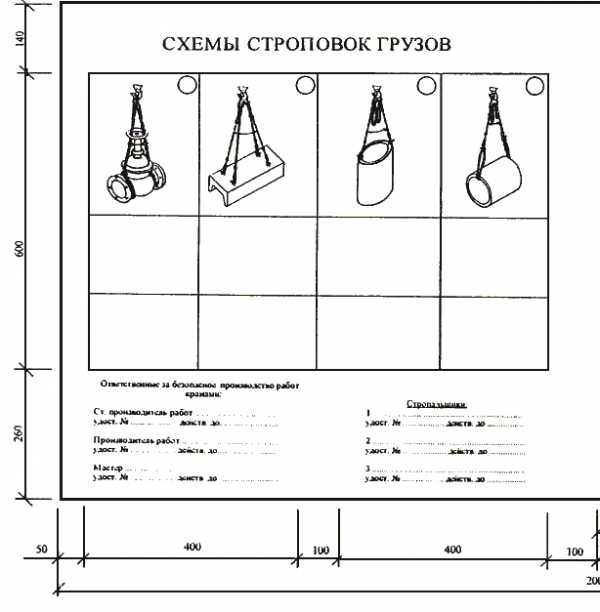

10. Стенд схем строповок

Примечание:

1 Стенд устанавливать, на площадке складирования в месте, определенном проектом производства работ с таким расчетом, чтобы им было удобно пользоваться стропальщикам.

2 На листе со схемами строповок и таблицей масс грузов давать таблицу требуемого количества грузозахватных приспособлений.

dokipedia.ru

Строповка плит и перекрытий

Строповку плит перекрытий и покрытий производят четырехветвевыми стропами либо траверсами за петли, или через монтажные отверстия в бетоне, или с помощью консольных захватов. Строповку плит выполняют за четыре точки и более. Чем качественнее будет строповка плит и перекрытий, тем проще будет в дальнейшем осуществлять монтаж пола. Особенно это касается зданий промышленного назначения, где в последнее время все чаще устанавливаются полиуретановые промышленные полы .

Для строповки крупноразмерных железобетонных плит применяют трехтраверсные и трехблочные захватные приспособления с увеличенным числом точек подвеса, благодаря чему снижаются монтажные напряжения в поднимаемых элементах. Трехтраверсное приспособление может быть использовано также для подъема стеновых панелей, лестничных маршей, балок, колонн и других сборных элементов путем захвата их тремя, двумя или одной траверсой. Однако это приспособление металлоемко, громоздко и требует больших усилий рабочего при нажатии подвесок с траверсой во время зацепления конструкции за монтажные петли. Указанных выше недостатков не имеет трехблочное приспособление, но оно требует большой высоты подъема крюка крана (примерно на 2 м), что может затруднять подбор монтажного крана для подъема плит перекрытий верхних этажей зданий.

Крупноразмерные плиты поднимают также с помощью универсальных или пространственных траверс или универсальных уравновешивающихся стропов. Универсальная траверса состоит из несущих балок, изготовленных из двух швеллеров, в каждом из которых смонтированы направляющие ролики. На концевых кольцах каждой балки закреплен канат, который несет по три блока с крюками. Несущие балки соединены между собой двумя трубами с отверстиями для установки болта, которым фиксируется то или иное расстояние между несущими балками, в зависимости от ширины поднимаемой панели.

Универсальные уравновешивающиеся стропы, называемые также балансирными траверсами, состоят из двух пятитонных блоков, соединенных между собой общим кольцом, которое подвешивается на крюк крана. Через каждый блок перекинуты канаты толщиной 19,5 мм, к концам которых подвешены двухтонные блоки с перекинутыми через них канатами толщиной 13 мм, заканчивающимися карабинами. Блоки свободно надеваются на оси, благодаря чему обеспечиваются равномерное натяжение свешиваемых с ним канатов и равномерное распределение нагрузок на все шесть карабинов захватного приспособления. С помощью такого приспособления панели перекрытий можно кантовать в горизонтальное положение, если их перевозили в вертикальном. Кантование производится на весу. Это приспособление применяют и для подъема стеновых панелей.

www.stroysovet.ru

Строповка строительных конструкций — Строительство и архитектура

Для подъема строительных и технологических конструкций используют грузозахватные устройства в виде гибких стальных канатов, различного рода траверс, механических и вакуумных захватов.

К конструкциям грузозахватных устройств предъявляются два основных требования:

возможность простой и удобной строповки и расстроповки;

надежность зацепления или захвата, исключающих возможность обрыва груза.

Для подъема строительных и технологических конструкций используют грузозахватные устройства в виде гибких стальных канатов, различного рода траверс, механических и вакуумных захватов.

К конструкциям грузозахватных устройств предъявляются два основных требования:

возможность простой и удобной строповки и расстроповки;

надежность зацепления или захвата, исключающих возможность обрыва груза.

Х1.14. Стропы

a — универсальный; б — облегченный с крюком и петлей; в — ка-.(атный двухветвевой; г — канатный четырехветвевой

XI. 15. Строповка плит и панелей перекрытий

а — четырехветвевым стропом- б — трехтраверсным приспособлением; в — трехблочным приспособлением

Грузозахватные устройства, предназначенные для подъема тон-костенных конструкций, чувствительных к деформациям, должны воспринимать на себя монтажные нагрузки и обеспечивать неизменяемость конструкций.

Различают следующие принципы работы грузозахватных устройств:

зацепление конструкции с применением стропов и траверс, захват с помощью клещевых или подхватных устройств, зажим с использованием фрикционных захватов и присос вакуумными захватами.

Грузозахватные устройства испытывают путем их пробного нагружения в соответствии с требованиями-Госгортехнадзора. В процессе эксплуатации их необходимо периодически осматривать. Предельную грузоподъемность грузозахватных устройств указывают на специальном клейме.

Стропы гибкие выполняют из стальных канатов. Их применяют для подъема легких колонн,, балок, плит стеновых панелей и перекрытий, контейнеров, бадей и т. д.

Стропы могут быть уневерсальными и облегченными, по технологическому назначению — одно-, двух-, четырех- и шестиветвевы-ми (рис. XI.14).

Уневерсальные стропы—это замкнутые петли длиной 8..15 м изготовленные из каната диаметром 19,5…30 мм. Универсальными стропами захватывают конструкции путем их обвязки.

Облегченные стропы изготовляют из каната диаметром 12…20 мм с закрепленными по концам петлями на коушах, крюками или карабинами. Карабины исключают соскальзывание петли стропа с крюка крана.

Для подъема за две петли применяют двухветвевые стропы, для подъема плит крупноразмерных конструкций — четырех- и шести-ветвевые стропы.

Крупноразмерные панели перекрытий и другие конструкция поднимают специальным монтажным приспособлением с универсальными уравновешивающими стропами (рис. XI. 15). С помощью такого приспособления можно кантовать панели из вертикального положения в горизонтальное.

XI.17. Балочная траверса

1 — подвеска; 2 — блок; 3 — гибкие тяги; 4 — скоба для подвески к грузовому крюку крана; 5 — балка

Когда поднимаемые элементы не могут воспринимать сжимающие монтажные усилия, возникает необходимость в уменьшении угла наклона ветвей стропа, для чего увеличивают длину подвески конструкций, что не всегда возможно при ограниченной высоте подъема крюка монтажного крана. В этих случаях применяют Траверсы. Траверсы бывают двух основных типов — балочные и решетчатые.

Балочные траверсы (рис. XI.17) выполняют в виде металлических балок из двух швеллеров, обращенных полками друг к другу, соединенных накладами и имеющих по концам блоки с перекинутыми через них стропами. Такая система подвески стропов обеспечивает равномерное их натяжение и равномерную передачу нагрузки на все четыре точки захвата.

Решетчаты траверсы представляют собой металлические треугольные сварные фермы. Траверсами поднимают длинномерные конструкции.

Тяжёлые болыперазмериые элементы (например, плиты покрытий промышленных зданий размером 3×12 м) поднимают пространственными траверсами.

Для подъема тяжелых элементов со смещенным центром тяжести (например, объемных элементов размером на комнату) применяют траверсы с системой балансировки. В качестве сменного оборудования к траверсе могут быть подвешены облегченные стропы, клещевые захваты, вакуумные присоски, кантователи для колони и др.

XI.18. Схемы подъема конструкций механическими захватными устройствами

а — е — захваты для железобетонных конструкций; ж — и — захваты для металлических конструкций; а, б — подхват снизу консольными захватами; в — д — захват за выступающие части клещевым, рамным н жестким захватами; е — защемление фрикционным захватом; ж — захват клещевыми захватами; а — захват зажимами; и — захват струбциной; 1 — фиксатор; 2 — петля; 3 — зажимной виит; 4 — запорный штырь; 5 — трехсторонний рамочный захват; 6 — боковина рамки; 7 — прижимы фрикционного захвата; 8 — боковая планка

Захваты (рис. XI. 18) предназначены для беспетельного подъема конструкций. По характеру удерживания конструкции различают захваты;

механические, в которых конструкция удерживается иа весу за счет подхвата за выступающие части, зажима или фрикционного зацепления;

электромагнитные, используемые для подъема металлических

листовых конструкций;

вакуумные, в которых конструкция удерживается за счет .разре-жеиия, создаваемого в вакуум-камере или вакуум-присосках.

Вакуумными захватами поднимают тонкостенные конструкции. Они состоят из вакуум-камер, рукавов и вакуум-насоса. Наиболее эффективно .вакуумные захваты могут использоваться в стационарных условиях иа предприятиях строительной нйдустрии. На строительной площадке захват подвешивают к грузовому крюку монтажного краиа, а пульт управления устанавливают в кабине крановшика. В зависимости от назначения захваты имеют различные устройства для кантования изделий в процессе подъема, а также могут быть оборудованы одной или несколькими камерами различной формы.

При проверочных расчетах следует учитывать, что лри разрежении, создаваемом вакуумным насосом, на каждый килограмм массы поднимаемого груза тре\’буется 1,2 см2 площади присоса. Так, например, 2-тонную панель перекрытия можно поднять захватом, имеющим общую площадь камер присоса 2400 см2. При этом усилие сдвига не должно превышать 75 % усилия отрыва. Безопасность при подъеме деталей обеспечивают запасом грузоподъемности вакуумного захвата и наличием специальных страхующих приспособлений, исключающих возможность падения поднимаемой детали при случайной остановке вакуумного насоса.

Для подъема фундаментных блоков обычно применяют четы-рехветвевые стропы.

Захват легких колонн производят «в обхват» с помощью обычного универсального стропа или фрикционных захватов (рис. XI.19) Тяжелые колонны захватывают траверсами с двойным стропом, зацепленным за монтажные петли. Так как колонна должна подаваться к месту установки в отвесном положении, ее необходимо стропить выше центра тяжести.

При подъеме длинных легких колонн для уменьшения изгибающего момента, возникающего при отрыве колонны от земли, строповку осуществляют с помощью роликовой траверсы с захватом за две точки.

XI.19. Фрикционный захват для подъема колонны

а — детали захвата; б — схема подъема н снятия захвата; 1 — траверса; 2 — канатная подвеска; 3, 5 — вилочные стяжки с затвором; 4 — стяжка; 6 — запорные задвижки; 7 — подъем; 8 — опускание; 9 — освобождение захвата

Для подъема балок длиной 12 м применяют двухветвевые стропы. Подкрановые балки таврового сечения при подъеме целесообразно стропить с помощью траверсы с подвешенными к ней двумя клещевыми захватами.

Балки покрытий и фермы пролетом более 12м поднимают траверсами, длина которых зависит от длины поднимаемой конструкции.

Фермы в зависимости от пролета стропят за две, три или четыре точки (рис. XI. 20). Захват ферм производят в узлах верхнего пояса (обычно «в обхват») с помощью универсального стального каната или штифта, пропущенного в отверстие в верхнем поясе фермы. Расстроповку выполняют с подмостей опор фермы стальным канатом, оттягивающим запорный штифт.

Большепролетные стальные фермы при подъеме могут терять устойчивость в горизонтальной плоскости. Чтобы этого не происходило, их усиливают временными накладками.

Плиты перекрытий обычно стропят за петли четырехветвевым стропом. Крупноразмерные плиты 3X12 м поднимают с помощью пространственной траверсы с четырьмя точками подвеса. Тяжелые тонкостенные плиты перекрытий поднимают шестиветвевым стропом.

Для подъема криволинейных элементов оболочек (рис. XI. 21), навесных стеновых панелей с незамкнутым контуром, асбесто-цементных панелей, крупноразмерных стеклоконструкций и других тонкостенных сборных элементов, для которых не допускаются монтажные напряжения, применяют ваккумные траверсы. При этом форма вакуум-присоса должна соответствовать форме и конструкции поднимаемого элемента.

Выверка и закрепление строительных конструкций. Ответственными этапами монтажного процесса, обеспечивающими точное соответствие положения конструкции проектному, являются выверка и закрепление ее.

Точность установки конструкции количественно оценивают отклонениями от регламентируемых в строительных нормах и правилах,предельных допусков отклонения положения конструкции от проектного. Эти допуски, как правило, меньше для металлических конструкций. Так, например, смещение осей стаканов железобетонных фундаментов относительно осей по СНиП составляет ±10 мм, а для фундаментов с анкерными болтами под металлические конструкции ±5 мм; отклонение в расстоянии между осями ферм в уровне верхних поясов для железобетонных ферм ±20, для металлических ±15 мм; отклонения верха колонн или их опорных площадок для железобетонных колонн ±1, для металлических ±5 мм и т. д.

Для выверки в зависимости от характера монтируемой конструкции применяют специальную монтажную оснастку, состоящую из фиксирующих и крепежно-выверочных устройств.

Фиксирующие устройства предназначены для фиксирования элементов на ранее установленных конструкциях. К ним относятся упоры, упоры-шаблоны, вилочные фиксаторы для установки панелей стен, штыревые фиксаторы для сопряжения элементов и т. д. Для этих же целей в монтируемых элементах используют закладные детали в виде замковых соединений, позволяющие осуществлять при монтаже пространственную самофиксацию положения элементов и их временное закрепление без дополнительных устройств.

Крепежно-выверочиые устройства служат для фиксации, удерживания в проектном положении и выверки монтируемого элемента. К ним относятся различные кондукторы для крепления и выверки колонн и опорных частей ферм, подкосы, распорки, калиброванные тяги с выверочными устройствами и др.

Точность установки и выверки монтируемых элементов оценивают визуально или с помощью инструмента.

Визуальная выверка с использованием различных измерительных приспособлений эффективна при высокой точности опорных поверхностей, торцов и сопряжений монтируемых элементов конструкции.

Инструментальная выверка более универсальна. Ее применяют для проверки опорных поверхностей торцовых оснований, стыков смонтированных конструкций и в целом положения смонтированных или монтируемых конструкций в плане, по высоте и по вертикали.

Для инструментальной проверки используют теодолиты, нивелиры, приборы вертикального оптического проектирования (ПОВП), лотприборы, лазерные визиры с насадкой, имеющей пентаугольную призму, лазерные приставки к нивелирам и др. (рис. XI.22)

XI.20. Схемы строповки железобетонных ферм пролетом

а — 18 М; б-24 м; в — 30 м; 1 — ферма; 2 — траверса; 3 — полуавтоматический механический захват с дистанционной расстропокой; 4 — канат для расстроповки; 5 —подклодки

XI.21. Вакуум-траверса для захвата криволинейного элемента оболочки

1 — стропы; 2 — рама траверсы; 3 — вакуумкамера; 4 — поднимаемый элемент; 5 —рукав к вакуум-насосу

XI.22. Лазерная приставка к нивелиру

1 — шур заземления; 2 — источник питания; 3 — высоковольтный кабель; 4 — крючок; 5 — кронштейн; 6 — лазерный излучатель; 7 — оптическая иасадка; 8 — нивелир; 9 — тренога; 10 — шнур питания

За последнее время получает распространение безвыверочиая установка монтируемых элементов. Этот метод требует повышенного класса точности геометрических размеров элементов в монтажных сопряжениях. Поэтому безвыверочный метод пока наиболее широко применяют при монтаже металлических колонн.

При выверке должна быть обеспечена устойчивость конструкций, чего достигают благодаря соблюдению проектных размеров опорных площадок и сопряжений и своевременной установке креплений, временных или. постоянных связей.

Фактическое положение смонтированных конструкций и допущенные отклонения от проектного (но в пределах допусков, регламентируемых СНиП) фиксируют в исполнительной схеме.

При временном закреплении конструкций выверяют и доводят до завершения процесс постоянного закрепления. Так, при монтаже металлических колонн временное закрепление должно обеспечить их устойчивость в проектном положении до закрепления башмака колонны на анкерных болтах и постановки постоянных связей, а для железобетонных колонн—до достижения бетоном в опорных стыках прочности, необходимой для обеспечения статической устойчивости колонн.

Временное закрепление не применяют при монтаже статически устойчивых конструкций, например блок-комнат при монтаже объемно-блочных зданий, блоков покрытий промышленных зданий и т. д.

Для временного закрепления конструкций используют индивидуальные средства (расчалки, подкосы, распорки, клинья, фиксаторы, индивидуальные кондукторы) и групповые средства (кондукторы или другие приспособления, позволяющие одновременно закреплять несколько статически неустойчивых элементов).

Постоянное закрепление конструкций должно обеспечить устойчивость их в проектном положении на период монтажа вышерасположенных конструкций, после монтажных работ и последующей эксплуатации здания или сооружения. Постоянное закрепление может быть выполнено в зависимости от конструкции стыка сваркой закладных деталей или выпусков арматуры, на болтах, замоноличиванием стыка.

outbel.ru

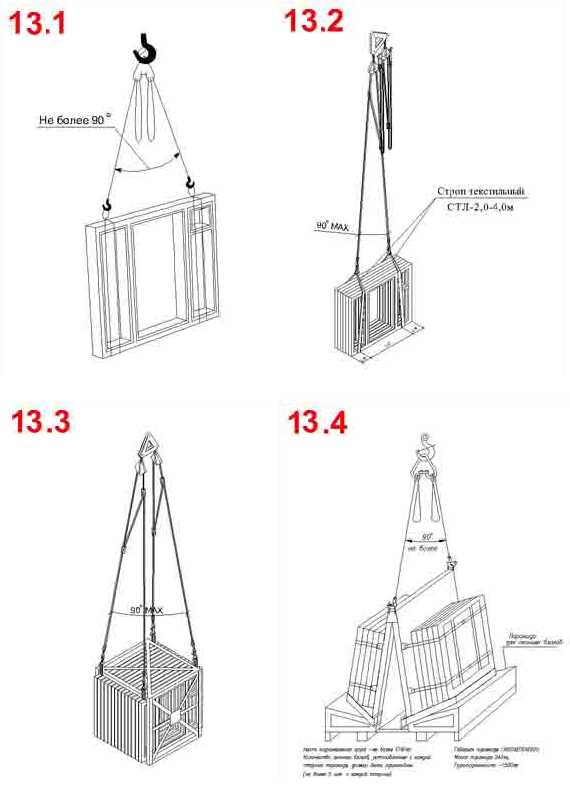

Монтаж панелей перекрытия

Категория: Кирпичная кладка

Монтаж панелей перекрытия

После завершения кладки этажа приступают к монтажу панелей междуэтажного перекрытия.

До укладки плит опорные поверхности стен проверяют нивелиром или водяным уровнем и при необходимости кладку выравнивают стяжкой из цементного раствора.

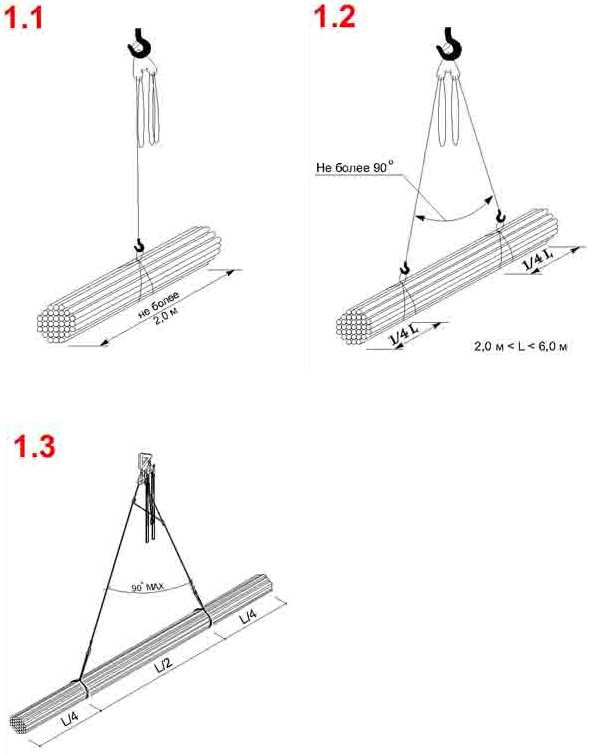

Стропуют плиты перекрытия четырехветвевым стропом и подают к месту укладки в горизонтальном положении.

Укладку плит начинают с торцевых стен здания или от лестничной клетки с инвентарных подмостей. Предварительно на опорной поверхности стен расстилают слой раствора толщиной 10…15 мм.

Последующие плиты монтируют со смонтированной части перекрытия. Двое каменщиков принимают поданную краном плиту и, не ослабляя натяжения ветвей стропа, рихтуют плиту в проектное положение. При этом укладываемая плита с обеих сторон должна иметь одинаковые размеры площадки опирания, не менее 100 мм.

При укладке плит перекрытия следят, чтобы потолок в помещении был горизонтальным и перепады по высоте не превышали 3 мм.

Рис. 1. Подготовка опорной поверхности для плит междуэтажного перекрытия а — нивелирование; б — расстилание слон раствора; 1 — подмости; 2 — пшик с раствором; 3 — растворная постель; 4 — гибкий уровень

Рис. 2. Строповка плит перекрытия 1 — четырехветвевой строп; 2 — подкладка

Рис. 3. Укладка первой плиты перекрытия 1 — подмости-площадки; 2 — растворная постель толщиной 10—15мм; 3 — плита перекрытия

Рис. 4. Укладка плит междуэтажного.перекрытия 1 — растворная постель; 2 — устанавливаемая плита

Рис. 5. подготовка растворной постели при установке угловых (маячных) блоков 1 — рамка; 2 — спой раствора; 3 – зубчатая рейка

Рис. 6. Установка маячного блока а — наводка; б — рихтовка; в — выверка; г — манк

При этом заполнение горизонтального шва должно быть полным (на 15 мм не доходит до лицевой грани блоков).

Стропуют крупные кирпичные блоки за монтажные петли двухветвевым стропом. После наводки подаваемый блок плавно опускают на растворную постель (рис. 385). Высотное положение блока фиксируют подкладки (два маяка размером 40X70 мм, лежащие в уровне монтажного горизонта):

Рихтовку (перемещение) устанавливаемого блока ведут ломом при натянутых стропах, добиваясь совмещения граней с разметочными рисками. Выверка вертикальности блока обеспечивается за счет осаживания клиньев и контролируется рейкой-отвесом, прикладываемой к двум взаимно перпендикулярным граням.

Установив маячные блоки, начинают монтаж простеночных. Правильность их установки контролируют по причальному шнуру, натянутому на высоте 70… 100 мм.

Подоконные блоки монтируют после простеночных. Подаваемый блок опускают против проема, затем заводят в промежуток между простенками и плавно опускают на подготовленную растворную постель. После выверки выполняют расстро-повку.

Монтаж перемычечных блоков ведут с передвижных пло-щадок-подмостей. Вначале устанавливают маячные, затем по натянутой причалке — рядовые.

Подаваемый блок плавно опускают на подготовленную растворную постель и после выверки выполняют рас-строповку.

Прочность и непродуваемость горизонтальных стыков крупноблочных стен обеспечиваются слоем цементного раствора в ходе монтажа.

Вертикальные стыки крупноблочных стен подразделяются на открытые и закрытые. Полость открытых стыков изнутри оклеивают слоем рубероида на битумной мастике, устанавливают опалубку и заполняют раствором с последующим уплотнением.

Рис. 7. Установка подоконного блока 1 – подоконный блок; 2 – простеночные блоки; 3 – угловые блоки

Рис. 8. Установка перемычечного блока 1 – площадка-подмости; 2 — простеночный блок; 3 — перемычечный блок

Рис. 9. Разделка вертикальных стыков крупноблочных стен а – “закрытых“ во внутренних стенах; б – “открытых“ в наружных стенах; в – организация рабочего места; 1 – раствор; 2 – конопатка; 3 – опалубка; 4 – рубероид; 5 – герметик, расшитый раствором

Вертикальный колодец закрытых стыков замоноличивают раствором или бетоном. Снаружи швы конопатят просмоленной, паклей, затем расшивают раствором.

Монтаж крупных кирпичных блоков ведут равномерно по всему периметру здания. На границах захватки допускаются перепады не более высоты этажа.

Кирпичная кладка — Монтаж панелей перекрытия

gardenweb.ru

Кладочные работы

Доставку на объект кирпича осуществляют пакетами в специально оборудованных бортовых машинах КамАЗ-5511. Раствор доставляют автобетоносмесителями. Для подачи раствора на рабочее место в ящики, объемом V=0,25 м3, применяют автомобильный кран СМК-10.

Подачу кирпича в рабочую зону осуществляют с помощью подхвата-футляра. Схема строповки поддона с кирпичом приведена на рисунке 3.4.

Складирование кирпича предусмотрено на поддонах. Схема складирования приведена на рисунке 3.5.

При производстве кирпичной кладки стен используют инвентарные шарнирно-пакетные подмости, размером 2,5м х 5,4 м.

Рабочие места и расположение материалов звена каменщиков на подмостях приведены на рисунке 3.6 и 3.7.

Рисунок 3.4. Подача кирпича краном при помощи подхвата «футляр» и четырехветвевого стропа

Рисунок 3.5. Схема складирования кирпича в поддонах

Рисунок 3.6. Расстановка материалов на рабочем месте звена каменщиков

Процесс каменной кладки выполняют в следующей технологической последовательности:

устанавливают порядовку и натягивают причальный шнур;

расстилают раствор и раскладывают кирпич на внутренней стене;

выполняют кирпичную кладку стен;

проверяют правильность кладки.

Порядовки устанавливают в углах кладки, в месте пересечения стен не реже чем через 12 м. Причалку натягиваю между порядовками, во избежание ее провисания через каждые 4-5 м, под нее укладывают на растворе маячные камни или промежуточные маяки. Причалка служит направляющей при укладке наружных и внутренних верст.

Рисунок 3.7. Установка порядовки

Раствор на постель подают с помощью совковой лопаты и разравнивают кельмами.

Для проверки правильности выполнения кладки каменщик пользуется: отвесом, уровнем, угольником, рулеткой.

Систему кладки принимаем многорядной. Способ кладки — вприсык.

Кладка стен производится методом этаж — захватка. При этом способе все здание принимается за захватку и кладка ведется поярусно с перестановкой подмостей. Схема разбивки кирпичной кладки на ярусы представлена на рисунке 3.8.

Рисунок 3.8 Схема разбивки кирпичной кладки на ярусы

Монтаж плит перекрытия

Монтаж перемычек и плит перекрытия, выполняется стреловым краном.

Транспортирование плит перекрытия шириной до 3,2 м осуществляется в вертикальном или слегка наклонном (не более 12° к вертикали) положении. При погрузке плит перекрытия на панелевозы между ними должны быть установлены прокладки для обеспечения возможности установки захватов, необходимых при их разгрузке и монтаже.

Раствор готовят и доставляют на объект при помощи автобетоносмесителей. Хранение растворных смесей на строительной площадке производится в установках приема, перемешивания и выдачи смесей.

Монтаж плит перекрытия производят с транспортных средств. Монтировать плиты начинают от лестничной клетки. Строповку производят за шесть захватов, закрепляемых в технологических отверстиях. Схема строповки плиты перекрытия представлена на рисунке 3.9.

Рис. 3.9 Строповка плиты перекрытия при помощи четырехветвевого стропа

Перед началом монтажа опорную поверхность очищают от наплывов раствора, грязи, наледи, снега, а летом смачивают водой. Плиты перекрытий укладывают на растворную постель толщиной не более 30 мм, расстилаемую по верху стеновых панелей. Укладка плит перекрытия разрешается только после постоянного или временного закрепления конструкций, на которые они опираются. При этом крепление должно обеспечивать восприятие монтажных нагрузок. Положение в плане установленных плит перекрытий проверяют по разметке, определяющей их положение на опорах, при этом следят за совмещением закладных деталей.

Незначительные отклонения устраняют, рихтуя плиту монтажными ломами. Горизонтальность контролируют, укладывая в двух взаимно перпендикулярных плоскостях строительный уровень.

При наличии уклона плиту поднимают и укладывают заново, изменив толщину растворной постели.

Рисунок 3.10 Монтаж плит перекрытия

После окончательной выверки плиты перекрытия соединяют между собой П-образными скобами, вставляемыми в анкерные петли плит перекрытия в углах сверху, после чего плиты расстроповывают и далее выполняют электродуговую сварку подъёмных петель с выпусками и закладными деталями смежных плит перекрытия. Сварка металлических соединений в стыках плит перекрытий должна выполняться в соответствии с указаниями СНиП 3.03.01-87»Несущие и ограждающие конструкции» [15].

Закладные и соединительные детали перед сваркой очищают до чистого металла в обе стороны от кромок и разделки на 20 мм от ржавчины, жиров, краски, грязи, влаги. Воду, снег и лед с поверхности закладных и соединительных деталей удаляют путем нагревания их пламенем газовой горелки до температуры не более 100 °С.

Соединение плит перекрытий между собой выполняют ручной электродуговой сваркой. Длина монтажных сварных швов с каждой стороны должна быть не менее величины, указанной в проекте, а высота h шва = 6 мм. Марка электрода Э-46 Ø4.

Во избежание нарушения сцепления закладных деталей с бетоном сварку рекомендуется производить с перерывами, чтобы нагрев этих деталей продолжался не более 5 мин.

Производство сварочных работ организуется таким образом, чтобы к концу каждой смены заканчивалась сварка всех узлов примыкания плит перекрытий, смонтированных за смену. После окончания сварки выполненное сварное соединение необходимо очистить от шлака и брызг металла.

После проектного закрепления на плиту перекрытия устанавливается инвентарное защитное ограждение.

Заполнение стыков между плитами перекрытий производят цементно- песчаным раствором марки М 100. Подвижность растворной смеси в момент укладки должна составлять 5 — 7 см.Технологические отверстия в плитах перекрытия тщательно заделывают заранее заготовленными бетонными или гипсобетонными пробками, которые устанавливают на цементном растворе.

studfiles.net