Стеклопластиковая арматура | Композитная арматура

Современный строительный рынок активно развивается в сторону внедрения научных разработок. На смену традиционным материалам постоянно приходят инновационные, зачастую обладающие улучшенными характеристиками и свойствами, такие как стеклопластиковая арматура и базальтовая фибра.

Высочайшая прочность на разрыв. Композитная арматура по этому параметру значительно опережает сталь (практически в 2 раза). Поэтому на многих объектах допустимо использование стеклопластиковых прутков меньшего диаметра по сравнению с металлическими стержнями.

Небольшой вес. Опытные строители за счет использования стеклопластиковой арматуры существенно снижают общий вес возводимых конструкций и нагрузку на фундамент. Кроме того, такой материал легко укладывать и переносить с места на место — его масса в пять раз ниже, чем у аналогичной по длине стали. Сейчас все чаще такая арматура выпускается в бухтах, которые легко перевезти в багажнике даже легкового автомобиля.

Устойчивость к воздействию атмосферных осадков, коррозии и химических веществ. Благодаря своему составу, композитная арматура не боится влаги и не вступает в реакцию с различными веществами. Это большое преимущество по сравнению с металлом, который подвержен разрушению при взаимодействии с водой. Именно поэтому стеклопластиковая арматура широко применяется при возведении гидротехнических (мостов, плотин и дамб) и сложных сооружений (атомные электростанции, заводы, промышленные предприятия). Стеклопластиковая арматура не гниет и не разрушается в щелочной среде или под воздействием кислот.

Низкая теплопроводность. За счет этого параметра значительно снижается потеря тепла в жилом доме. У стальных стержней показатель теплопроводности выше почти в сто раз.

Свойства композитной арматуры не меняются в зависимости от температурных режимов

. Она ведет себя одинаково и в жару, и в сильный холод (тогда как металл достаточно восприимчив к колебаниям температуры воздуха).

Стеклопластиковая арматура абсолютно не чувствительна к воздействию электричества, радиоволн и магнитных полей. Являясь диэлектриком, такой материал не скапливает статическое электричество.

Низкий коэффициент теплового расширения предотвращает появление трещин в бетоне из-за перепадов температуры воздуха.

Долгий срок эксплуатации. Заявленный срок эксплуатации композитной арматуры достигает восьмидесяти лет. Этот показатель у стальных стержней почти в 2 раза ниже (особенно при воздействии на металл агрессивной внешней среды).

Благодаря инертности стеклопластиковой арматуры она является экологически безопасным строительным материалом, не выделяющим вредных веществ.

Универсальность. По желанию заказчика можно изготовить композитную арматуру любой длины, размера и формы. Для этого необходимо заранее рассчитать требуемое количество материала по проекту, купить стеклопластиковую арматуру и привезти ее на строительный объект.

Экономичность. За счет применения прутков меньшего диаметра достигается значительная экономия в стоимости по сравнению с металлическими стержнями.

Все эти преимущества композитных материалов привели к их широчайшему распространению как в дорожном, так и в промышленно-гражданском строительстве. Стеклопластиковая арматура активно используется для строительства зданий разного назначения. В производстве плит для фундамента и при заливке ленточного фундамента стеклопластик уверенно завоевывает позиции, также как и в сфере тяжелых бетонов (плиты для перекрытия, пенобетон, фундаменты монолитного типа, плиты для покрытия).

Стеклопластиковая арматура великолепно зарекомендовала себя в качестве стержней и сетки в различных сферах строительных работ: армирование половых стяжек, слоистая кирпичная кладка. В тех строениях, где необходимо выполнить трехслойную стену (несущий, облицованный и жесткий утеплитель), композитная арматура выступает в роли гибких связей.

Стеклокомпозиты в промышленном и специализированном строительстве не знают себе равных: с их помощью выполняется укрепление берегов, сооружение припортовых и морских объектов; создаются системы водоотведения, канализации и мелиорации; объекты химических производств отдают предпочтение стеклопластиковой арматуре.

Стеклопластиковая арматура в Уфе реализуется ООО «ПартнерГрупп», которое является официальным производителем современных композитных материалов в Республике Башкортостан.Мы предлагаем своим клиентам

низкие цены и высокое качество!

Возврат к списку

Стеклопластиковая арматура – недостатки и преимущества

Стеклопластиковая арматура, которая появилась на строительном рынке относительно недавно, имеет как достоинства, так и недостатки, о которых обязательно должен быть осведомлен потребитель. Несмотря на заверения производителей в том, что данная продукция является полноценной заменой металлической арматуры, не во всех ситуациях ее применение можно считать обоснованным.

Каркас монолитной плиты из композитной арматуры

Что собой представляет арматура из стеклопластика

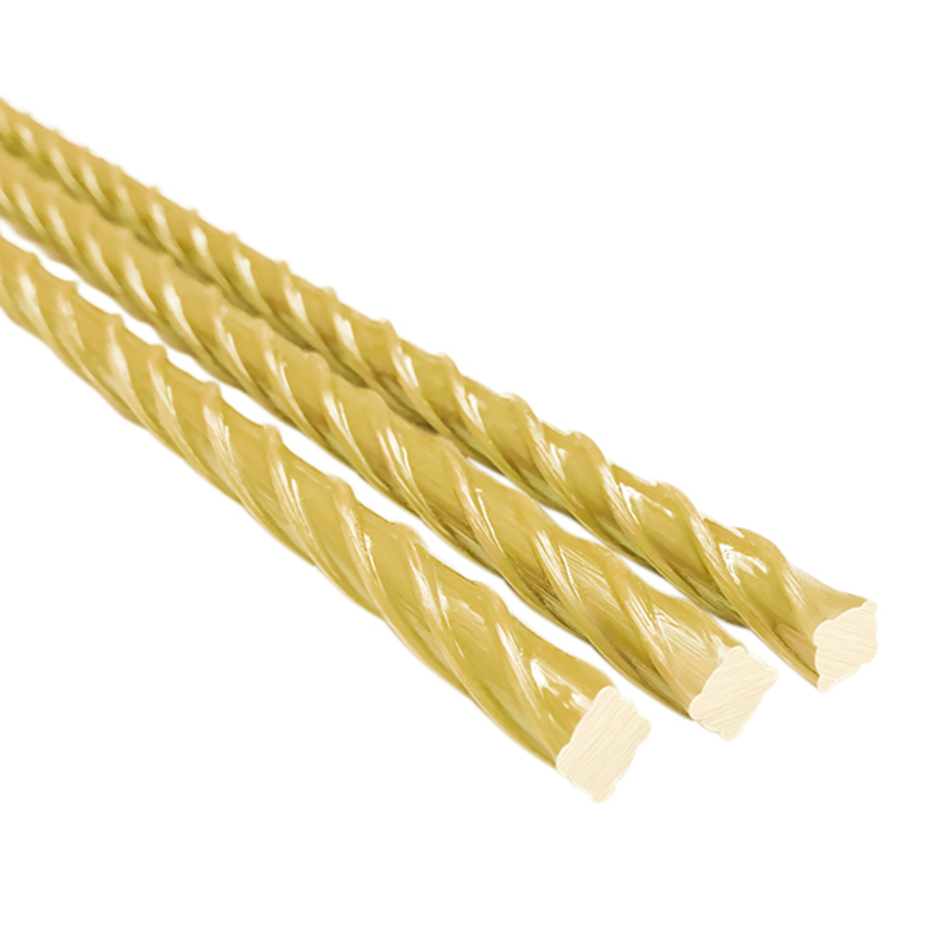

Так называемая композитная арматура – это стержень из стеклопластика, вокруг которого намотана углепластиковая нить, служащая не только для усиления конструкции такого изделия, но и для обеспечения его надежного сцепления с бетонным раствором. У арматуры данного типа есть как плюсы, так и минусы, и к ее использованию следует подходить очень взвешенно.

Элементами для фиксации углепластиковых арматурных прутков между собой служат пластиковые хомуты. Удобно, что для соединения элементов такой арматуры не требуется использование сварки, что, несомненно, является большим плюсом.

Скрепление стеклопластиковой арматуры с помощью фиксаторов и хомутов

Оценивая целесообразность использования стеклопластиковой арматуры, необходимо рассмотреть все плюсы и минусы ее применения в отдельных ситуациях. Такой подход позволит обеспечить высокую эффективность этого материала как средства укрепления строительных конструкций различного назначения.

Если не учитывать характеристики стеклопластиковой арматуры и не сопоставлять их с параметрами аналогичных изделий, изготовленных из металла, можно нанести серьезный вред будущей строительной конструкции или элементам отделки. Именно поэтому прежде чем приступать к выбору элементов для армирования конструкций из бетона, следует разобраться, в каких случаях применение тех или иных изделий является более целесообразным.

Физико-механические свойства композитной арматуры различных типов

Основные преимущества

Среди преимуществ, которыми отличается углепластиковая арматура, стоит выделить следующие.

- Важным преимуществом стеклопластиковой арматуры является ее небольшой удельный вес, что дает возможность использовать ее для армирования легких конструкций из ячеистого бетона и некоторых других строительных материалов. Это позволяет значительно снизить вес конструкций, которые армируются с ее помощью. Между тем вес обычной бетонной конструкции при использовании стеклопластиковой арматуры снизится незначительно, так как сам строительный материал обладает внушительной массой.

- Низкая теплопроводность также относится к преимуществам стеклопластиковой арматуры. При использовании такой арматуры в бетонных конструкциях не образуется мостиков холода (чего нельзя сказать об армирующих элементах из металла), что значительно улучшает их теплоизоляционные параметры.

- Высокая гибкость стеклопластиковой арматуры позволяет отгружать ее заказчику в бухтах, а не нарезанной отдельными прутками. Благодаря компактной форме упаковки транспортировать такую арматуру значительно проще, для чего можно использовать багажник любого легкового автомобиля, а это серьезно сокращает расходы на доставку материала к месту выполнения строительных работ. Использование армирующих элементов, которые отгружаются не нарезанными прутками, а в бухтах, позволяет также снизить расходы материала за счет уменьшения количества нахлестов. Это положительным образом сказывается как на прочностных характеристиках будущей бетонной конструкции, так и на ее стоимости, что особенно важно при выполнении строительных работ.

- Достаточно спорным считается такое преимущество стеклопластиковой арматуры, как ее долговечность внутри бетонной конструкции. Арматура из металла, находясь в изолированном состоянии, также не подвергается негативному влиянию внешних факторов, что обеспечивает долговечность ее использования.

- Углепластиковая арматура – это диэлектрический материал, что является преимуществом изделий из данного материала. Проводящая электрический ток металлическая арматура больше подвержена коррозии, что негативным образом сказывается на ее долговечности.

- По сравнению с армирующими элементами из металла, стеклопластиковые изделия не подвержены воздействию химически активных сред. Такое преимущество стеклопластиковой арматуры особенно актуально в случаях возведения строений в зимнее время, когда в бетон добавляются различные солевые растворы, ускоряющие процесс застывания.

- Являясь диэлектриком, углепластиковая арматура не создает радиопомех внутри здания, в отличие от металлических прутков.

Такое преимущество важно тогда, когда в бетонной конструкции имеется много армирующих элементов. В противном случае использование композитной арматуры не станет минусом, но будет не столь актуально.

Такое преимущество важно тогда, когда в бетонной конструкции имеется много армирующих элементов. В противном случае использование композитной арматуры не станет минусом, но будет не столь актуально.

Главные достоинства композитной арматуры

Имеются у стеклопластиковой арматуры и недостатки, о которых также следует знать ее потенциальным потребителям.

Главные недостатки

Недостатки стеклопластиковой арматуры связаны со следующими ее характеристиками.

- К минусам стеклопластиковой арматуры относится, в частности, то, что она не выдерживает воздействия высоких температур. В то же время сложно представить ситуацию, когда арматурный каркас, находящийся внутри бетона, может быть нагрет до температуры 200 градусов.

- Достаточно высокая стоимость – это условный недостаток, если учитывать тот факт, что для армирования бетонных конструкций можно использовать стеклопластиковую арматуру меньшего диаметра в сравнении с изделиями из металла.

- Арматура из углепластика плохо гнется.

Этот недостаток ограничивает ее использование при создании укрепляющих каркасов для бетонных конструкций. Между тем выполнить гнутые участки арматурного каркаса можно и из стальных элементов, а затем нарастить их при помощи стеклопластиковых прутков.

Этот недостаток ограничивает ее использование при создании укрепляющих каркасов для бетонных конструкций. Между тем выполнить гнутые участки арматурного каркаса можно и из стальных элементов, а затем нарастить их при помощи стеклопластиковых прутков. - Арматура, изготовленная из стеклопластика, плохо выдерживает нагрузки на излом, что очень критично для бетонных конструкций. Соответственно, их усиливающий каркас должен успешно выдерживать такие нагрузки, чем не может похвастаться арматура, выполненная из композитных материалов.

- В отличие от металлического арматурного каркаса, стеклопластиковые изделия обладают меньшей жесткостью. Из-за этого недостатка они плохо переносят вибрационные нагрузки, возникающие при их заливке с помощью автомобильного миксера. При использовании такой техники арматурный каркас подвергается значительным механическим нагрузкам, которые могут вызвать его поломку и нарушение пространственного положения его элементов, поэтому к жесткости подобных бетонных конструкций предъявляются достаточно высокие требования.

Разрыв арматуры в следствии недостаточного связующего в структуре стержня

Рассматривая преимущества и недостатки стеклопластиковой арматуры, сложно сказать, насколько она лучше или хуже изготовленной из металла. В любом случае к выбору этого материала следует подходить очень обоснованно, используя его для решения тех задач, для которых он действительно предназначен.

Сферы применения стеклопластиковой арматуры

Арматура, изготовленная из композитных материалов, правила укладки которой несложно изучить по соответствующим видео, используется и в капитальном, и в частном строительстве. Поскольку капитальное строительство осуществляется силами квалифицированных специалистов, которые хорошо знакомы с нюансами и недостатками применения тех или иных строительных материалов, остановимся на особенностях использования такого материала при возведении частных малоэтажных строений.

Сферы использования композитной арматуры

- Арматура, изготовленная из композитных материалов, успешно используется для укрепления фундаментных конструкций следующих типов: ленточных, высота которых больше, чем глубина промерзания почвы, и плитных.

Применение арматуры из углепластика для укрепления фундаментов целесообразно лишь в тех случаях, когда строение возводится на хорошем грунте, где бетонные основания не будут подвергаться нагрузкам на излом, которые стеклопластиковые элементы могут просто не выдержать.

Применение арматуры из углепластика для укрепления фундаментов целесообразно лишь в тех случаях, когда строение возводится на хорошем грунте, где бетонные основания не будут подвергаться нагрузкам на излом, которые стеклопластиковые элементы могут просто не выдержать. - При помощи стеклопластиковой арматуры укрепляют стены, кладка которых выполняется из кирпича, газосиликатных и других блоков. Следует отметить, что в качестве связующего элемента стен композитная арматура очень популярна среди частных застройщиков, которые используют ее не только для укрепления кладки несущих конструкций, но и для обеспечения их связки с облицовочными перегородками.

- Этот материал активно используется и для связки элементов многослойных панелей. Структура последних включает в себя слой утеплителя и бетонные элементы, которые и связываются между собой при помощи стеклопластиковой арматуры.

- Благодаря тому, что арматура рассматриваемого типа лишена такого недостатка, как подверженность коррозии, ее часто используют для укрепления различных гидротехнических сооружений (к примеру, плотин и бассейнов).

- В тех случаях, когда необходимо эффективно увеличить жесткость клееных деревянных балок, их также укрепляют при помощи стеклопластиковой арматуры.

- Используется этот материал и в дорожном строительстве: с его помощью укрепляют слой асфальтового полотна, который подвергается повышенным нагрузкам в процессе своей эксплуатации.

Резюмируя все вышесказанное, следует отметить, что применять стеклопластиковую арматуру можно достаточно эффективно, если учитывать ее недостатки и связанные с ними ограничения, которые оговариваются производителем.

Способна ли арматура из стеклопластика заменить аналоги из металла

Несмотря на то, что арматура, изготовленная из композитных материалов, является достаточно новым материалом на строительном рынке, уже можно найти множество рекомендаций (и даже видео) по ее применению. Учитывая данные рекомендации, можно сделать вывод о том, что применять стеклопластиковую арматуру лучше всего для укрепления стен, возводимых из кирпича и строительных блоков, а также для связи несущих стен с межкомнатными перегородками.

Усиление стен из газосиликатных блоков 4-миллиметровой композитной арматурой

Преимуществами использования такой арматуры является то, что она не подвержена коррозии, а также что она не создает мостиков холода, как это происходит с армирующими прутками из металла. Использование такой арматуры для укрепления фундаментных конструкций обосновано в тех случаях, когда возводится не слишком тяжелая постройка и строительство осуществляется на грунте, отличающемся высокой устойчивостью.

В любом случае успешность использования этого нового строительного материала пока не подтверждена длительной практикой, поэтому, применяя его, любой застройщик действует на свой страх и риск. Специалисты, имеющие большой опыт в строительстве, рекомендуют для конструкций, к которым предъявляются высокие требования по надежности, устойчивости и долговечности, использовать все же армирующие каркасы, изготовленные из традиционных металлических элементов.

Арматура стеклопластиковая — гарантия надежности

Данная информация взята с сайта компании «РДС Строй» https://rdstroy.ru

Со страницы https://rdstroy.ru/news/07-05-2019-armatura-stekloplastikovaya-garantiya-nadezhnosti/

Композитная стеклопластиковая арматура

В каталоге строительных материалов появилась стеклопластиковая композитная арматура торговой марки ЭТИЗ. Она станет отличной альтернативой металлическим арматурным прутьям в частном и промышленном строительстве.

Каталог стеклопластиковой арматуры

Композитная стеклопластиковая арматура — это арматура сверхвысокой прочности, представляющая собой неметаллические стержни с волокнами из различных материалов. В стеклопластиковой арматуре используются стеклянные волокна.

Преимущества стеклопластиковой арматуры

- Небольшой удельный вес, что дает возможность использовать ее для армирования легких конструкций из ячеистого бетона и некоторых других строительных материалов.

- Низкая теплопроводность также относится к преимуществам стеклопластиковой арматуры.

- Высокая гибкость стеклопластиковой арматуры позволяет отгружать ее заказчику в бухтах, а не нарезанной отдельными прутками.

- По сравнению с армирующими элементами из металла, стеклопластиковые изделия не подвержены воздействию химически активных сред.

- Арматура не создает радиопомех внутри здания, в отличие от металлических прутков.

Где используется стеклопластиковая арматура

Стеклопластиковая арматура широко применяется в строительстве. Ее используют для армирования бетонных конструкций, для построения дорожного полотна, при заливке фундамента, для придания дополнительной прочности кирпичной кладке.

Особенности композитной арматуры

По сравнению с металлической, композитная арматура обладает повышенной прочностью, меньшей массой, долговечностью и устойчивостью к неблагоприятным условиям. Дополнительную прочность обеспечивают спиральные ребра на поверхности арматуры.

Дополнительную прочность обеспечивают спиральные ребра на поверхности арматуры.

РДС Строй рекомендует

С уважением,

Команда интернет-маркетинга компании «РДС Строй»

#Стройматериалы для профессионалов

Данная информация взята с сайта компании «РДС Строй» https://rdstroy.ru

Со страницы https://rdstroy.ru/news/07-05-2019-armatura-stekloplastikovaya-garantiya-nadezhnosti/

Арматура стеклопластиковая в Уфе с доставкой по России

Арматура композитная стеклопластиковая в Уфе

Стеклопластиковая арматура относится к разряду композитных неметаллических каркасов, которые известны своей доступностью и долговечностью. Благодаря низкой себестоимости исходных материалов, такая арматура успешно применяется в строительстве — композитная структура позволяет быстрее возводить новое здание, снизить затраты на строительство, но это никак не сказывается ни на прочности, ни на долговечности стен, перекрытий готового дома.

Используем стеклопластиковую арматуру

Арматура из композитных материалов представлена широким ассортиментом материалов на основе волокна базальтового, арамидного, углеродного происхождения. Такое волокно славится своей прочностью, и находит свое применение в промышленном, индивидуальном строительстве. Стальную основу всегда можно заменить стеклопластиковой композитной арматурой для фундамента, перекрытий, ведь при равных диаметрах сечения композитный материал будет существенно прочней стального.

Не только из-за прочности стеклопластиковые каркасы постепенно вытесняют традиционный метал. Купить полимерную арматуру стремятся потому, что она:

- на треть дешевле аналогичного объема стального каркаса;

- прекрасно транспортируется и складируется — благодаря компактности и невысокой массе композитной составляющей;

- не поддается коррозии, в отличие от традиционного металла;

- легко монтируется;

- обладает низкой теплопроводностью, благодаря которой здания, где устанавливалась композитная арматура, не требуют дополнительного утепления.

Стеклопластиковая арматура для фундамента

Компактность – добавочный плюс новых технологий. Этот материал реализовывается в бухтах. Средняя длина арматуры в бухте составляет 200 м. Диаметр волокна арматуры проставляется на бухте. АСП арматура не подвержена воздействию микроорганизмов, агрессивных сред, легко переносит низкую и высокую температуру. Срок эксплуатации опорных конструкций из стеклопластика составляет 80 лет – повод задуматься тем кто планирует построить здание, применяя пластиковую композитную арматуру в Уфе, и передать дом своим внукам. Конечная цена пластиковой арматуры ниже стоимости аналогичных стальных конструкций.

Вы намерены выстроить прочный и долговечный дом? Обязательно используйте композитные каркасы. Цена композитной арматуры базируется на стоимости бухты, и будет формироваться от цены материалов, количества купленных бухт, марки производителя. Мы можем предложить арматуру пластиковую в Уфе любой длины и диаметра в неограниченном количестве. База предлагаемой продукции представлена на нашем сайте. А более подробную информацию о том, как купить стеклопластиковую арматуру в Уфе вам всегда предоставит наш консультант.

База предлагаемой продукции представлена на нашем сайте. А более подробную информацию о том, как купить стеклопластиковую арматуру в Уфе вам всегда предоставит наш консультант.

Композит, армированный волокном – обзор

3.2.2 Матрицы

Композиты, армированные волокном, можно разделить на четыре группы в зависимости от их матрицы: композиты с металлической матрицей (MMC), композиты с керамической матрицей (CMC), углерод/углеродные композиты (C /C), и композиты с полимерной матрицей (ПМК) или полимерные композиты (рис. 3.10). Матрица, которая играет основную роль в скреплении арматуры, также считается смолой, особенно в случае полимеров. ПМК, которые отличаются от других типов прежде всего своей легкостью, далее классифицируются как термореактивные, термопластичные и эластомерные композиты.Термореактивные полимеры имеют сшитые полимерные цепи на стадии отверждения, что в конечном итоге приводит к жесткому изделию, форму которого нельзя изменить. Термопласты, в отличие от реактопластов, можно дополнительно нагревать и переплавлять, что позволяет им придавать форму новому продукту и, следовательно, перерабатываться в более широких масштабах по сравнению с реактопластами. Наибольшее преимущество термореактивных материалов заключается в том, что их можно использовать при повышенных температурах, так как они не теряют структурной жесткости при нагревании. Типичными примерами термореактивных полимерных матриц являются полиэфирные, винилэфирные, эпоксидные, фенольные, цианоэфирные, полиуретановые, полиимидные и бисмалеимидные.С другой стороны, полиамид, полиэтилен, полипропилен, PEEK, термопластичный полиимид, термопластичный полиуретан, поликарбонат, PLA, полисульфон, полифениленсульфид являются распространенными примерами термопластичных полимерных матриц [34]. Эластомеры, как и реактопласты, сшиваются в результате процесса, называемого вулканизацией. Хорошо известным эластомерным материалом является каучук, поэтому эластомерные композиты обычно называют резиновыми композитами. Эластомеры отличаются от реактопластов и термопластов своим высокоэластичным механическим поведением.Некоторыми примерами эластомерных композитов являются шланги, армированные полиэфирным волокном, автомобильные шины, армированные арамидным волокном, шины для грузовых автомобилей, армированные стальной проволокой или сеткой [35].

Наибольшее преимущество термореактивных материалов заключается в том, что их можно использовать при повышенных температурах, так как они не теряют структурной жесткости при нагревании. Типичными примерами термореактивных полимерных матриц являются полиэфирные, винилэфирные, эпоксидные, фенольные, цианоэфирные, полиуретановые, полиимидные и бисмалеимидные.С другой стороны, полиамид, полиэтилен, полипропилен, PEEK, термопластичный полиимид, термопластичный полиуретан, поликарбонат, PLA, полисульфон, полифениленсульфид являются распространенными примерами термопластичных полимерных матриц [34]. Эластомеры, как и реактопласты, сшиваются в результате процесса, называемого вулканизацией. Хорошо известным эластомерным материалом является каучук, поэтому эластомерные композиты обычно называют резиновыми композитами. Эластомеры отличаются от реактопластов и термопластов своим высокоэластичным механическим поведением.Некоторыми примерами эластомерных композитов являются шланги, армированные полиэфирным волокном, автомобильные шины, армированные арамидным волокном, шины для грузовых автомобилей, армированные стальной проволокой или сеткой [35]. Недавние достижения также привели к исследованиям включения УНТ в каучуки с попыткой заменить обычную сажу или минеральные наполнители [36].

Недавние достижения также привели к исследованиям включения УНТ в каучуки с попыткой заменить обычную сажу или минеральные наполнители [36].

Рис. 3.10. Классификация композитов по типу матрицы.

ММС содержат металлический элемент или сплав в качестве матричной фазы, например, алюминий, магний, свинец, алюминий-литий, титан, медь и их сплавы.ММС обычно имеют форму дисперсных композитов, которые в качестве армирующих элементов содержат оксид алюминия, оксид циркония, оксид тория, графит, карбид титана, карбид кремния, бор, вольфрам и молибден [37]. CMC имеет матричные материалы, такие как AL 2 O 3 , Si 3 N 4 , SIC, ZRO 2 , TIO 2 , WC, CR 2 O 3 и др., которые имеют температуру плавления более 1600°С. Используемые армирующие материалы представлены в виде моноволокон, волокон, усов, частиц, а в последнее время и наночастиц, таких как УНТ.Общие армирующие материалы представляют собой SIC, AL 2 O 3 , AL 2 O 3 -SIO 2 , AL 2 O 3 -ZRO 2 , бор и т. Д. [38, 39]. Композиты C/C состоят из армирующих материалов на основе углерода и матричного материала на основе углерода. Состояние компонентов может быть различным, например, графит и углерод. Эти композиты находят применение в аэрокосмических деталях из-за таких требований, как высокая прочность и стойкость к окислению при повышенных температурах, таких как 1650°C.Типичными примерами являются роторы газовых турбин, сопла реактивных двигателей, тигли для расплавленных металлов, дисковые тормоза автомобилей и поршни двигателей внутреннего сгорания [40].

Д. [38, 39]. Композиты C/C состоят из армирующих материалов на основе углерода и матричного материала на основе углерода. Состояние компонентов может быть различным, например, графит и углерод. Эти композиты находят применение в аэрокосмических деталях из-за таких требований, как высокая прочность и стойкость к окислению при повышенных температурах, таких как 1650°C.Типичными примерами являются роторы газовых турбин, сопла реактивных двигателей, тигли для расплавленных металлов, дисковые тормоза автомобилей и поршни двигателей внутреннего сгорания [40].

Армирование волокном для композитного материала FRP

Прочность композитов из стекловолокна во многом определяется типом, количеством и расположением армирования волокном. В то время как более 90% используемого армирования составляют стекловолокна, другие армирующие материалы удовлетворяют потребности различных областей применения.

Стекло

Самая распространенная арматура – стекло прочное, обладает хорошей термостойкостью и высокими электрическими свойствами. Для более важных потребностей S-Glass предлагает более высокую термостойкость и прочность на растяжение примерно на 1/3 (при более высокой стоимости).

Для более важных потребностей S-Glass предлагает более высокую термостойкость и прочность на растяжение примерно на 1/3 (при более высокой стоимости).

Углеродное волокно

Углеродное волокно (графит) доступно в широком диапазоне свойств и цен. Углеродные волокна сочетают легкий вес с очень высокой прочностью и модулем упругости (показатель жесткости или жесткости). Для приложений с высокой жесткостью эти элементы жесткости трудно превзойти, с модулем упругости, который может сравниться со сталью. Они также обладают отличными усталостными свойствами.В основном углеродные волокна используются в аэрокосмических деталях, где главной целью является снижение веса. В то время как стоимость ограничивает использование в коммерческих целях, это жизнеспособно там, где содержание материала невелико, например, в спортивном оборудовании.

Арамид

Также известны как ароматические полиамидные волокна (Kevlar® или Twaron®), арамидные

обеспечивает высокую прочность и низкую плотность (на 40% ниже, чем у стекла), а также

высокий модуль.

Натуральные волокна

Натуральные волокна, такие как сизаль, пенька и лен, могут использоваться для некоторых приложений с низкими требованиями к прочности. Они ограничены применения, не требующие устойчивости к влаге или высокой влажности.

Расположение волокон

Однонаправленный

Типы армирования:

Непрерывный ровинг

Процессы:

Непрерывная пултрузия, компрессионное формование

Двунаправленный

Типы армирования:

Ткани, ровинг

Процессы:

Ручная укладка

Многонаправленный

Типы армирования:

Рубленые нити, сплошные, мат из рубленых нитей, трехосная ткань

Процессы:

Прессование и литье под давлением, напыление в мешке под давлением, преформа

Процент армирования стекловолокном увеличивает прочность в направлении ориентации волокна

То, как расположены отдельные нити, определяет как направление, так и уровень достижимой прочности. Три основных механизма: однонаправленный, двунаправленный и многонаправленный.

Три основных механизма: однонаправленный, двунаправленный и многонаправленный.

Формы армирования

Армирующие материалы поставляются в нескольких основных формах, чтобы обеспечить гибкость в отношении стоимости, прочности, совместимости с системой смол и технологических требований.

Пряди непрерывного плетения

Поставляется в виде нескрученных прядей, намотанных в цилиндрический пакет для дальнейшая обработка. Непрерывная ровница обычно измельчается для распыления, формовочные смеси для преформ или листов.В непрерывной форме используется в процессах пултрузии и филаментной намотки.

Плетеный ровинг

Это тяжелая драпируемая ткань различной ширины, толщины и веса. Ровинг стоит меньше, чем обычная тканая ткань, и используется для обеспечения высокой прочности крупных структурных компонентов, таких как резервуары и корпуса лодок. Плетёная ровница в основном используется при ручной укладке.

Ткани

Изготовленные из волокнистой пряжи ткани имеют более тонкую структуру, чем ровинг. Они доступны в различных размерах и весе от 2,5 до 18 унций на квадратный ярд, в различных ориентациях прочности.

Армирующий мат

Изготовленный из непрерывных нитей, уложенных в виде завитков, или из рубленых нитей, армирующий мат скрепляется смолистым связующим или механически сшивается. Эти маты используются для композитов средней прочности. Комбинированный мат, состоящий из тканого ровинга и мата из рубленого волокна, соединенных вместе, используется для экономии времени при ручной укладке.Гибридные маты из стекла и углеродных и арамидных волокон также доступны для более прочных армированных изделий.

Поверхностный коврик

Поверхностный мат или вуаль представляет собой тонкий волокнистый мат из моноволокна и не считается армирующим материалом. Он используется для обеспечения хорошей отделки поверхности из-за его эффективности в блокировании рисунка волокон подстилающего мата или ткани. Поверхностный мат также используется на внутреннем слое коррозионно-стойких изделий для получения гладкой поверхности с высоким содержанием смолы

Рубленое волокно

Рубленые пряди или волокна доступны длиной от 1/8” до 2”

для смешивания со смолами и добавками для приготовления формовочных масс для

прессование или литье под давлением и другие процессы. Различные поверхности

обработки применяются для обеспечения оптимальной совместимости с различными

смоляные системы.

Различные поверхности

обработки применяются для обеспечения оптимальной совместимости с различными

смоляные системы.

Ресурсы

Преимущества полимерных композитов, армированных волокном

Что такое профили из армированного волокном полимера (FRP) и полимера, армированного стекловолокном (GRP), и для чего они лучше всего подходят?

FRPсостоят из композитных материалов с высокопрочными волокнами, которые обычно включаются в полимерную матрицу. Их высокая прочность и легкий вес полезны как в коммерческих, так и в инженерных приложениях.Они все чаще используются для замены традиционных материалов, таких как дерево, и металлов, таких как сталь, железо и алюминий.

Вообще говоря, стеклопластики представляют собой композиты, подпадающие под категорию пластика, армированного стекловолокном (FRP). GRP используют полиэстер, эпоксидную смолу или винил в качестве полимера и изготавливаются из стекловолокна, используемого в основном для коммерческого применения, включая производство лодок, ванн и планеров.

Иногда производители могут использовать один из следующих терминов:

- Композит из стекловолокна

- Пластик, армированный стекловолокном (GRP)

- Пластик, армированный волокном (FRP)

Эти названия обозначают практически одно и то же: композит из двух материалов ─ волокна и смолы.Волокно обеспечивает армирование, а смола обеспечивает тело — технически говоря, матрицу — необходимые компоненты для придания изделию формы.

В этом посте мы рассмотрим растущую популярность FRP и GRP и приложений, для которых они больше всего подходят.

FRP представляют собой композит материалов, состоящих из полимерной матрицы, смешанной с армирующим материалом, таким как волокно. Как правило, волокна могут быть стекловолоконными, арамидными, базальтовыми или углеродными, с бумагой или асбестом.Полученные продукты обычно представляют собой полужесткие пластмассовые изделия.

В то же время, хотя большинство конструкционных компонентов из стекловолокна изготавливаются методом пултрузии, стекловолокно также может быть изготовлено посредством прессования, формования с переносом смолы, напыления в открытой форме и литья.

Вот почему производители, использующие пултрузионную технологию, часто называют продукцию, которую они производят, именно пултрузионным стекловолокном, чтобы избежать путаницы со стекловолокном, полученным другими методами.

Из чего сделана смола?Тип смолы варьируется от одного типа FRP к другому. Исторически типы смол, которые использовались в пултрузии стекловолокна, включают:

- Полиэстер

- Полиуретан

- Эпоксидная смола

- Винилэфирный

Полиэстер остается наиболее широко используемой смолой и предлагает отличное сочетание свойств. Преимущества включают относительно низкую стоимость, простоту обработки, быстрое отверждение и относительно высокую прочность.

Виниловый эфир может быть дороже, чем полиэстер, но в результате получается более прочный композит FRP. По большей части виниловый эфир имеет молекулярную структуру, очень похожую на полиэфир.

Между тем, стекловолокно на основе эпоксидной смолы обладает еще большей долговечностью, прочностью и химической стойкостью. Кроме того, эпоксидная смола повышает устойчивость стеклопластика к высоким температурам.Тем не менее, эпоксидная смола требует более сложной обработки, а также имеет более высокую стоимость материала.

В последнее время многие производители пултрузионного стекловолокна начали использовать полиуретановую смолу, которая имеет непревзойденные характеристики полиуретана. Полиуретан превосходит другие типы смол с точки зрения прочности, ударной вязкости, термостойкости, устойчивости к ультрафиолетовому излучению и факторам окружающей среды.

Использование пултрузионных изделий произвело революцию во многих отраслях промышленности.От жаростойкости до легкости они являются идеальной заменой традиционному строительному материалу. В настоящее время пултрузионное стекловолокно обладает преимуществами, которые делают его одним из самых прочных, долговечных и экономичных строительных материалов.

В настоящее время пултрузионное стекловолокно обладает преимуществами, которые делают его одним из самых прочных, долговечных и экономичных строительных материалов.

Например, можно сказать, что обычные материалы, такие как бетон, сталь и алюминий, обладают значительным сдерживающим эффектом, когда речь идет об электромагнитных волнах. Проще говоря, любой магнитный или электропроводящий материал блокирует или искажает значительную часть встречаемых им беспроводных сигналов.

К счастью, стекловолокно не является ни магнитным, ни электропроводным. Это делает стекловолокно подходящим для телекоммуникационной отрасли, поскольку оно прозрачно для радиоволн, сотовых частот и других форм электромагнитных сигналов.

На самом деле, стекловолокно стало самым популярным материалом, когда дело доходит до возведения экранов вышек сотовой связи. Все чаще они используются для защиты антенн и другого телекоммуникационного оборудования.

Преимущества стекловолокна

Стекловолокно является привлекательной заменой металла. В зависимости от области применения стекловолокно обеспечивает неоспоримые преимущества, в том числе:

В зависимости от области применения стекловолокно обеспечивает неоспоримые преимущества, в том числе:

- Высокая прочность

- Стойкий к коррозии

- Малый вес

- Непроводящий

- Электромагнитный транспарант

- Необслуживаемый

- Простота транспортировки и установки

- Термическая стабильность

Различные применения

Пултрузионные изделия (FRP и GRP) используются в средах, где прочность играет жизненно важную роль.В качестве примера можно привести резервуары для хранения, которые должны находиться в контакте с различными видами жидкостей и хранить огромные объемы без трещин или утечек.

Трубы FRP и GRP используются в морских условиях, на нефтеперерабатывающих заводах, в системах очистки сточных вод. Производители настраивают профили ─ цвет, форму, размер, длину ─ для использования. Такая гибкость позволяет руководителям проектов выбирать продукты в зависимости от своих потребностей.

Например, такие трубы подают воду для орошения или выработки гидроэлектроэнергии, а отводят воду для канализации.

Преимущества

Расходы на управление : Изделия из стеклопластика и стеклопластика более экологичны, чем такие альтернативы, как дерево, алюминий, железо или сталь. Они служат дольше и практически не требуют обслуживания.

Непроводящий : Пултрузионные изделия могут быть непроводящими, устойчивыми к погодным условиям, обеспечивать изоляцию и коррозионностойкие.

Простота транспортировки : Они легкие, их легко и дешево транспортировать.

Тенденции роста

Несмотря на экономические последствия COVID-19, ожидается, что спрос на пултрузионные профили останется высоким.В отчете о мировом рынке армированных волокном полимеров (FRP) композитов прогнозируется, что к 2026 году объем мирового рынка армированных волокном полимеров (FRP) достигнет 198 710 миллионов долларов США. Это больше, чем 121 390 миллионов долларов США в 2020 году при совокупном годовом темпе роста (CAGR) в 8,6%.

Это больше, чем 121 390 миллионов долларов США в 2020 году при совокупном годовом темпе роста (CAGR) в 8,6%.

Кроме того, растущая популярность композитов GFRP в автомобильном секторе, повышенный спрос на эпоксидные композиты в ветроэнергетике и резкое увеличение числа конечных применений волокнистых композитов стимулируют рост мирового рынка армированных пластиков.

Согласно прогнозам Allied Market Research, озабоченность по поводу вторичной переработки сдерживает рост рынка. Однако высокий спрос на композитные трубы из стеклопластика в странах с развивающейся экономикой создаст новые возможности в ближайшие годы.

Настройка профилей

Если вам нужны индивидуальные изделия из композита FRP, мы можем помочь. Свяжитесь с нашими экспертами, чтобы узнать больше сегодня.

Композиты, армированные стекловолокном, в стоматологии | Бюллетень Национального исследовательского центра

Аландер П., Переа-Ловери Л., Вестеринен К., Суоминен А. , Сейлыноя Э., Валлитту П.К. (2021) Слоистая структура и несущие свойства композитной балки, армированной волокном, используемой в консольных несъемных зубных протезах.Dental Mater J 40(1):165–172

, Сейлыноя Э., Валлитту П.К. (2021) Слоистая структура и несущие свойства композитной балки, армированной волокном, используемой в консольных несъемных зубных протезах.Dental Mater J 40(1):165–172

Google Scholar

Assif D, Bitenski A, Pilo R, Oren E (1993) Влияние конструкции штифта на сопротивление разрушению эндодонтически пролеченных зубов с полными коронками. J Prosthet Dent 69:36–40

CAS пабмед Google Scholar

Балло А.М., Чекич-Нагас И., Эргун Г., Лассила Л., Палмквист А. и др. (2014)Остеоинтеграция композитных имплантатов, армированных волокнами: гистологические и ультраструктурные наблюдения.Дент Матер 30: e384–e395

CAS пабмед Google Scholar

Бел С., Раджан Г., Эллаква А., Фаррар П., Прусти Б.Г. (2020) Физические и механические характеристики текучих стоматологических композитов, армированных микроволокнами S-Glass с коротким соотношением сторон.

CAS пабмед Google Scholar

Bergamo ET, Bastos TM, Lopes AC, de Araujo Júnior EN, Coelho PG и др. (2021) Физико-химические и механические характеристики армированного волокном композита, используемого в качестве каркасов протезов с опорой на имплантаты.Dental Mater 37(8):e443–e453

CAS Google Scholar

Бялы М., Шуст А., Нападлек П., Добжиньски М., Венцкевич В. (2020) Испытание на трехточечный изгиб армированных волокном композитных корневых штифтов. Adv Clin Exp Med 29:1111–1116

PubMed Google Scholar

Burstone CJ, Kuhlberg AJ (2000) Композиты, армированные волокном, в ортодонтии – применение современных полимеров.Дж. Клин Ортод 34: 271–279

Google Scholar

Butterworth C, Ellakwa AE, Shortall A (2003)Композиты, армированные волокном, в восстановительной стоматологии. Обновление Dent 30: 300–306

Обновление Dent 30: 300–306

PubMed Google Scholar

Каллаган Д.Дж., Вазири А., Найеб-Хашеми Х. (2006) Влияние объемной доли и длины волокна на характеристики износа армированных стекловолокном стоматологических композитов.Дент Матер 22:84–93

CAS пабмед Google Scholar

Шейх М., Куревиц П., Лоредо А. (2001) Моделирование непрерывности вектора напряжения на границе клеевых соединений. Int J Adhes Adhes 21:249–257

CAS Google Scholar

Cheng T-H, Jones F, Wang D (1993) Влияние кондиционирования волокна на межфазную прочность на сдвиг стекловолоконных композитов.Compos Sci Technol 48: 89–96

CAS Google Scholar

Кьеруцци М., Раллини М., Пагано С., Эрамо С., Д’Эррико Пет и др. (2014) Механическое воздействие статической нагрузки на эндодонтически пролеченные зубы, восстановленные штифтами, армированными волокном. J Biomed Mater Res B Appl Biomater 102:384–394

J Biomed Mater Res B Appl Biomater 102:384–394

PubMed Google Scholar

Чо К., Ван Г., Раджу Р., Раджан Г., Фанг Дж. и др. (2019) Влияние обработки поверхности на межфазные и механические свойства коротких зубных композитов, армированных S-стеклянным волокном.ACS Appl Mater Interfaces 11:32328–32338

CAS пабмед Google Scholar

Chong H, Chai J (2003) Прочность и характер разрушения однонаправленных и двунаправленных композитных материалов, армированных стекловолокном. Int J Prostodont 16: 161

ПабМед Google Scholar

Debnath S, Ranade R, Wunder S, McCool J, Boberick K, Baran G (2004) Влияние поверхности раздела на механические свойства композитов, армированных частицами.Дент Матер 20: 677–686

CAS пабмед Google Scholar

ДиБенедетто А. , Коннелли С., Ли В., Аккорси М. (1995) Свойства интерфейсов органосилоксан/полиэфир на поверхности волокна Е-стекла. J Adhes 52:41–64

, Коннелли С., Ли В., Аккорси М. (1995) Свойства интерфейсов органосилоксан/полиэфир на поверхности волокна Е-стекла. J Adhes 52:41–64

CAS Google Scholar

Дос Сантос Л.А., Де Оливейра Л.С., да Силва Риго Э.К., Карродегуас Р.Г., Боски А.О., Фонсека де Арруда А.С. (2000) Армированный волокнами кальций-фосфатный цемент.Artif Organs 24: 212–216

PubMed Google Scholar

Duraisamy R, Krishnan CS, Ramasubramanian H, Sampathkumar J, Mariappan S, Sivaprakasam AN (2019) Совместимость неоригинальных абатментов с имплантатами: оценка микрозазора на границе имплантат-абатмент с оригинальными и неоригинальными абатментами. Implant Dent 28:289–295

PubMed Google Scholar

Fallis DW, Kusy RP (1999) Новые эстетические ретейнеры: сочетание искусства и науки.Clin Orthod Res 2:200–208

CAS пабмед Google Scholar

Ферракейн Дж. , Кондон Дж. (1992) Термическая обработка композитов после отверждения: свойства и фрактография. Dent Mater 8: 290–295

, Кондон Дж. (1992) Термическая обработка композитов после отверждения: свойства и фрактография. Dent Mater 8: 290–295

CAS пабмед Google Scholar

Фрейлих М.А., Кармакер А.С., Берстоун С.Дж., Голдберг А.Дж. (1998) Разработка и клиническое применение светополимерного композита, армированного волокнами.J Prosthet Dent 80:311–318

CAS пабмед Google Scholar

Garoushi S, Vallittu PK, Lassila LV (2007a) Короткая армированная стекловолокном реставрационная композитная смола с полупроникающей полимерной сетчатой матрицей. Дент Матер 23:1356–1362

CAS пабмед Google Scholar

Гаруши С., Валлитту П.К., Лассила Л.В. (2007b) Использование композита, армированного короткими волокнами, с полувзаимопроникающей полимерной сетчатой матрицей в несъемных частичных протезах.Дж. Дент 35: 403–408

CAS пабмед Google Scholar

Garoushi SK, Vallittu PK, Lassila L (2008) Короткий армированный стекловолокном композит с полувзаимопроникающей полимерной сетчатой матрицей для временных коронок и мостовидных протезов. J Contemp Dent Pract 9:14–21

J Contemp Dent Pract 9:14–21

PubMed Google Scholar

Garoushi S, Tanner J, Vallittu P, Lassila L (2012) Предварительная клиническая оценка композитной смолы, армированной коротким волокном, в боковых зубах: отчет за 12 месяцев.Открытый Дент J 6:41

CAS пабмед ПабМед Центральный Google Scholar

Каллио Т., Ластумяки Т., Валлитту П. (2001) Приклеивание реставрационного и облицовочного композита к некоторым полимерным композитам. Dent Mater 17:80–86

CAS пабмед Google Scholar

Karacaer Ö, Polat TN, Tezvergıl A, Lassıla LV, Vallıttu PK (2003) Влияние длины и концентрации стеклянных волокон на механические свойства литьевого и прессованного базисного полимера для зубных протезов.J Prosthet Dent 90:385–393

CAS пабмед Google Scholar

Кармакер А. , ДиБенедетто А., Голдберг А. (1997) Композитные материалы, армированные непрерывным волокном, как альтернатива металлическим сплавам, используемым для стоматологических приспособлений. J Biomater Appl 11:318–328

, ДиБенедетто А., Голдберг А. (1997) Композитные материалы, армированные непрерывным волокном, как альтернатива металлическим сплавам, используемым для стоматологических приспособлений. J Biomater Appl 11:318–328

CAS пабмед Google Scholar

Хан А.С., Филлипс М.Дж., Таннер К.Е., Вонг Ф.С. (2008) Сравнение вязкоупругих свойств предварительно пропитанного композита из армированного стекловолокна с композитом на основе смолы.Дент Матер 24: 1534–1538

CAS пабмед Google Scholar

Хан А.С., Азам М.Т., Хан М., Миан С.А., Рехман И.Ю. (2015) Новые данные о композитах для реставрации зубов из стекловолокна: систематический обзор. Mater Sci Eng C 47: 26–39

CAS Google Scholar

Колесов Ю.И., Кудрявцев М.Ю., Михайленко Н.Ю. (2001) Виды и составы стекла для производства непрерывного стекловолокна. Стеклокерамика 58:197–202

Стеклокерамика 58:197–202

CAS Google Scholar

Krenchel H (1964) Армирование волокном; теоретические и практические исследования упругости и прочности волокнистых материалов.

Kumbuloglu O, Saracoglu A, Özcan M (2011) Пилотное исследование однонаправленных шин из композитной смолы, армированной стекловолокном E: до 4,5 лет клинического наблюдения. Дж. Дент 39: 871–877

CAS пабмед Google Scholar

Ландел Р.Ф., Нильсен Л.Е. (1993) Механические свойства полимеров и композитов.CRC Press, Кембридж

Google Scholar

Лассила Л., Валлитту П.К. (2004) Влияние положения волокна и условий полимеризации на изгибные свойства армированного волокном композита. J Contemp Dent Pract 5:14–26

PubMed Google Scholar

Lassila L, Nohrström T, Vallittu P (2002) Влияние кратковременного хранения воды на изгибные свойства однонаправленных композитов, армированных стекловолокном. Биоматериалы 23:2221–2229

Биоматериалы 23:2221–2229

CAS пабмед Google Scholar

Ластумяки Т., Каллио Т., Валлитту П. (2002) Прочность сцепления светоотверждаемого композита с окончательно полимеризованной и состаренной композитной подложкой, армированной стекловолокном. Биоматериалы 23:4533–4539

PubMed Google Scholar

Ластумяки Т., Лассила Л., Валлитту П. (2003) Полувзаимопроникающая полимерная сетчатая матрица армированного волокнами композита и ее влияние на адгезионные свойства поверхности.J Mater Sci Mater Med 14: 803–809

PubMed Google Scholar

Ле Белл А.М., Лассила Л.В., Кангасниеми И., Валлитту П.К. (2005) Приклеивание армированного волокном композитного штифта к дентину корневого канала. Дж. Дент 33: 533–539

PubMed Google Scholar

Li H, Richards C, Watson J (2014) Разработка высокопроизводительного стекловолокна для композитных приложений. Int J Appl Glas Sci 5: 65–81

Int J Appl Glas Sci 5: 65–81

CAS Google Scholar

Мамата Н., Мадинени П.К., Сисир Р., Шравани С., Налламилли С., Джоти Дж. Р. (2020) Оценка поперечной прочности базисов протезов, отверждаемых при нагревании, отремонтированных с различными контурами суставной поверхности: исследование in vitro.J Contemp Dent Pract 21: 166–170

PubMed Google Scholar

Manhart J, Kunzelmann KH, Chen HY, Hickel R (2000) Механические свойства новых композитных реставрационных материалов. J Biomed Mater Res 53:353–361

CAS пабмед Google Scholar

Meiers JC, Duncan JP, Freilich MA, Goldberg AJ (1998) Предварительно пропитанные, армированные волокном протезы. Часть II.Прямое применение: шины и несъемные частичные протезы. Quintessence Int 29(12):761–768

CAS пабмед Google Scholar

Meiers JC, Kazemi RB, Donadio M (2003) Влияние армирования композитов волокнами на прочность сцепления с эмалью при сдвиге. J Prosthet Dent 89: 388–393

J Prosthet Dent 89: 388–393

CAS пабмед Google Scholar

Meriç G, Dahl JE, Ruyter IE (2005) Физико-химическая оценка полимеров, армированных стекловолокном, для протезирования.Eur J Oral Sci 113: 258–264

PubMed Google Scholar

Миеттинен В.М., Валлитту П.К. (1997) Водопоглощение и растворимость полиметилметакрилатной смолы для протезов, армированных стекловолокном. J Prosthet Dent 77: 531–534

CAS пабмед Google Scholar

Миеттинен В.М., Нарва К.К., Валлитту П.К. (1999) Сорбция воды, растворимость и эффект доотверждения полимеров, армированных стекловолокном.Биоматериалы 20:1187–1194

CAS пабмед Google Scholar

Мерфи Дж. (1998) Справочник по армированным пластмассам. Эльзевир, Нью-Йорк

Google Scholar

Рамакришна С. , Майер Дж., Винтермантель Э., Леонг К.В. (2001) Биомедицинские применения полимерно-композитных материалов: обзор. Compos Sci Technol 61:1189–1224

, Майер Дж., Винтермантель Э., Леонг К.В. (2001) Биомедицинские применения полимерно-композитных материалов: обзор. Compos Sci Technol 61:1189–1224

CAS Google Scholar

Rosenberg S (1980) Новый метод стабилизации пародонтальных зубов.J Периодонтол 51:469–473

CAS пабмед Google Scholar

Rosentritt M, Behr M, Kolbeck C, Handel G (2001) In vitro ремонт трехэлементных армированных волокном композитных FPD. Int J Prostodontics 14: 344–349

CAS Google Scholar

Сайлиноя Э.С., Лассила Л., Гаруши С., Валлитту П.К. (2013) Влияние длины волокон на вязкость разрушения композитов, армированных короткими волокнами.Стоматологический мастер 29:e56

Google Scholar

Selvan SR, Ganapathy D (2016)Эффективность цефалоспоринов пятого поколения против метициллин-резистентного золотистого стафилококка – обзор. Res J Pharmacy Technol 9:1815–1818

Res J Pharmacy Technol 9:1815–1818

Google Scholar

Шоуха П., Суэйн М., Эллаква А. (2014) Влияние соотношения размеров волокон и объемной нагрузки на свойства текучего стоматологического композита при изгибе.Дент Матер 30:1234–1244

CAS пабмед Google Scholar

Subasree S, Murthykumar K (2016) Влияние алоэ вера на здоровье полости рта — обзор. Res J Pharmacy Technol 9:609

Google Scholar

Сузаки Н., Ямагути С., Хиросе Н., Танака Р., Такахаши Ю. и др. (2020) Оценка физических свойств композитной смолы, армированной волокном. Дент Матер 36: 987–996

CAS пабмед Google Scholar

Сайед М.Р., Бано Н.З., Гафур С., Халид Х., Захид С. и др. (2020) Синтез и характеристика биоактивного стоматологического реставрационного композита на основе стекловолокна. Ceram Int 46:21623–21631

Ceram Int 46:21623–21631

CAS Google Scholar

Takahashi Y, Chai J, Tan S-C (2006) Влияние накопления воды на ударную вязкость трех композитов, армированных стекловолокном. Дент Матер 22: 291–297

CAS пабмед Google Scholar

Тезвергил А., Лассила Л.В., Валлитту П.К. (2003) Влияние ориентации волокон на коэффициенты теплового расширения армированных волокном композитов.Дент Матер 19: 471–477

CAS пабмед Google Scholar

Тезвергил А., Лассила Л., Валлитту П. (2006) Влияние ориентации волокон на деформацию полимеризационной усадки армированных волокном композитов. Дент Матер 22: 610–616

CAS пабмед Google Scholar

Tomao V, Siouffi A, Denoyel R (1998) Влияние времени и температуры гидротермической обработки на поверхность стекловолокна. J Хроматогр A 829:367–376

J Хроматогр A 829:367–376

CAS Google Scholar

Тууса С.Р., Пелтола М., Тирри Т., Лассила Л., Валлитту П. (2007) Восстановление дефекта лобной кости экспериментальным композитом, армированным стекловолокном, с покрытием из биоактивных стеклянных гранул. J Biomed Mater Res B Appl Biomater 82:149–155

PubMed Google Scholar

Валлитту П.К. (1998) Некоторые аспекты прочности на растяжение однонаправленного композита стекловолокно-полиметилметакрилат, используемого в зубных протезах.J Оральная реабилитация 25:100–105

CAS пабмед Google Scholar

Van Heumen CC, Kreulen CM, Creugers NH (2009a) Клинические исследования несъемных частичных протезов, армированных волокном и склеенных смолой: систематический обзор. Eur J Oral Sci 117:1–6

PubMed Google Scholar

van Heumen CC, van Dijken JW, Tanner J, Pikaar R, Lassila LV et al (2009b) Пятилетняя выживаемость 3-элементных армированных волокном композитных несъемных частичных протезов в передней области. Dent Mater 25:820–827

Dent Mater 25:820–827

PubMed Google Scholar

Vieira C, Bachmann L, Chaves CDAL, Silva-Sousa YTC, Da Silva SRC, Alfredo E (2021) Светопропускание и прочность сцепления штифтов из стекловолокна, подвергнутых различным поверхностным обработкам. J Протезная вмятина 125: 674. е1–74. e7

Уолтимо Т., Таннер Дж., Валлитту П., Хаапасало М. (1999) Адгезия Candida albicans к поверхности полиметилметакрилатного стекловолоконного композита, используемого в зубных протезах.Int J Prostodontics 12:83–86

CAS Google Scholar

Wang Y, Zhu M, Zhu X (2020) Функциональные наполнители для стоматологических полимерных композитов. Acta Biomaterialia 122(1):50–65

PubMed Google Scholar

Xu HH, Eichmiller FC, Giuseppetti AA (2000) Армирование самотвердеющего кальцийфосфатного цемента различными волокнами. J Biomed Mater Res 52:107–114

J Biomed Mater Res 52:107–114

CAS пабмед Google Scholar

Юля-Соининмяки А., Мориц Н., Лассила Л.В., Пелтола М., Аро Х.Т., Валлитту П.К. (2013) Характеристика конструкций имплантатов из пористого композита, армированного стекловолокном (FRC): пористость и механические свойства.J Mater Sci Mater Med 24: 2683–2693

PubMed Google Scholar

Zachrisson BU (1977) Клинический опыт использования ортодонтических фиксаторов с прямой фиксацией. Am J Orthod 71:440–448

CAS пабмед Google Scholar

Чжан М., Матинлинна Дж. П. (2012) Композиты, армированные стекловолокном E, в стоматологических применениях. КРЕМНИЙ 4:73–78

CAS Google Scholar

Руководство по мостам из армированного волокном полимера

Руководство по армированным волокном полимерным мостам

Фон на FRP Trail Bridges

Первый пешеходный мост из стеклопластика был построен в Израиле в 1975 году. С того времени,

Пешеходные мосты из стеклопластика построены в Азии, Европе и Северной Америке.

Включен список пешеходных мостов из FRP, построенных в США.

в приложении E. Композиты могут образовывать весь или часть моста, например, настил

или башенные колонны моста, в котором используются другие стандартные материалы, такие как древесина

или сталь. Технология FRP используется как в пешеходных, так и в автомобильных мостах. FRP

надстройки мостов обычно изготавливаются из винилэфирной или полиэфирной смолы.

усилен стекловолокном Е.Они спроектированы и изготовлены заранее

собирается и устанавливается на мостовой площадке.

С того времени,

Пешеходные мосты из стеклопластика построены в Азии, Европе и Северной Америке.

Включен список пешеходных мостов из FRP, построенных в США.

в приложении E. Композиты могут образовывать весь или часть моста, например, настил

или башенные колонны моста, в котором используются другие стандартные материалы, такие как древесина

или сталь. Технология FRP используется как в пешеходных, так и в автомобильных мостах. FRP

надстройки мостов обычно изготавливаются из винилэфирной или полиэфирной смолы.

усилен стекловолокном Е.Они спроектированы и изготовлены заранее

собирается и устанавливается на мостовой площадке.

Обзор композитов

Самый

распространенный и легкодоступный материал FRP называется просто стекловолокном.

Стекловолокно представляет собой композит с матрицей из полимерной смолы, которая окружает, покрывает,

и армирован стекловолокном (рис. 2). Несмотря на то что

одна только смола была бы достаточно прочной для некоторых применений, мосты требуют

армирующие волокна. В то время как многие волокна могут усиливать смолы, низкая стоимость стекловолокна делает

это основное армирование, используемое в компонентах моста FRP. Волокна E-стекла

являются хорошими электрическими изоляторами и имеют низкую восприимчивость к влаге

и высокие механические

сила. Количество волокна в композитах, используемых для структурных применений

колеблется от 45 до 75 процентов. Тип смолы определяет коррозионную стойкость,

устойчивость к огню и максимальную рабочую температуру, способствуя

существенно влияет на другие характеристики, в том числе

устойчивость к ударам и усталости.

В то время как многие волокна могут усиливать смолы, низкая стоимость стекловолокна делает

это основное армирование, используемое в компонентах моста FRP. Волокна E-стекла

являются хорошими электрическими изоляторами и имеют низкую восприимчивость к влаге

и высокие механические

сила. Количество волокна в композитах, используемых для структурных применений

колеблется от 45 до 75 процентов. Тип смолы определяет коррозионную стойкость,

устойчивость к огню и максимальную рабочую температуру, способствуя

существенно влияет на другие характеристики, в том числе

устойчивость к ударам и усталости.

Рисунок 2—Состав материалов FRP.

— Предоставлено компанией Strongwell

Прочность материалов FRP, в том числе

стекловолокно, определяется типом, ориентацией, количеством и расположением

из армирующих волокон. Армирующие волокна преимущественно продольные,

создание

элементы, имеющие очень высокую прочность на растяжение. Смола связывает арматуру

волокон в матрице и обеспечивает некоторую жесткость. Стекловолокно весит между

на одну четвертую и одну пятую меньше, чем у стали, но имеет аналогичную прочность.Модуль

эластичности

Стекловолокно похоже на бетон и примерно на одну восьмую меньше, чем сталь.

Смола связывает арматуру

волокон в матрице и обеспечивает некоторую жесткость. Стекловолокно весит между

на одну четвертую и одну пятую меньше, чем у стали, но имеет аналогичную прочность.Модуль

эластичности

Стекловолокно похоже на бетон и примерно на одну восьмую меньше, чем сталь.

Стекловолокно элементы имеют поверхностный слой из полиэфирной ткани и смолы (поверхностная вуаль) для защиты от коррозии, проникновение воды и разрушение ультрафиолетовым светом. Стекловолокно нести нагрузки, возлагаемые на композит (ударная вязкость, жесткость и напряжение), в то время как матрица из смолы служит связующим для распределения нагрузки по все волокна в структуре.

Многие мосты FRP состоят из закрытых

формы (трубы). Эти формы обеспечивают лучшее изгибание и кручение.

характеристики, чем открытые формы, такие как W-образные формы или каналы. (фигура

3). Иногда для мостов используют открытые участки, а закрытые участки

должно быть

используется по возможности.

Рисунок 3—Некоторые различные формы (открытая и закрытая) для элементов FRP.

— Любезность

Стронгвелл

Два основных производственных процесса для композитов являются пултрузией и экструзией.Композитные изделия FRP обычно производятся методом пултрузии, а некоторые другие композитные изделия, такие как древесно-пластиковые настил и сайдинг, как правило, производятся методом экструзии. Пултрузия – это производство процесс (рисунок 4) для производства непрерывных отрезков конструкционных профилей FRP с постоянным поперечные сечения, такие как стержни, балки, швеллеры и пластины.

Рисунок 4. Процесс пултрузии для производства FRP.

— Предоставлено Strongwell

Пултрузия

Сырье, используемое для производства элементов FRP,

жидкая смоляная смесь (содержащая смолу, наполнители и специальные добавки)

и гибкие текстильные армирующие волокна. Пултрузия предполагает использование непрерывного

тянущее устройство для протягивания этого сырья через нагретую сталеформовочную

умри.

Армирующие волокна находятся в непрерывных формах, таких как рулоны стекловолокна.

маты, называемые doffs.Армирующие волокна протягиваются через ванну со смолой.

насыщающий (смачивающий) волокна раствором, содержащим смолу,

наполнители, пигмент, катализатор и любые другие добавки.

Пултрузия предполагает использование непрерывного

тянущее устройство для протягивания этого сырья через нагретую сталеформовочную

умри.

Армирующие волокна находятся в непрерывных формах, таких как рулоны стекловолокна.

маты, называемые doffs.Армирующие волокна протягиваются через ванну со смолой.

насыщающий (смачивающий) волокна раствором, содержащим смолу,

наполнители, пигмент, катализатор и любые другие добавки.

Преформер выжимает

удаляет излишки смолы и мягко формирует материалы перед тем, как они попадут в пресс-форму.

В

штамп, реакция, в результате которой смола затвердевает, активируется теплом, а

композит отверждается (затвердевает). Отвержденная форма (профиль) вытягивается

пила, что

обрезает его по длине.Горячий материал необходимо охладить перед захватом.

тяговым блоком (из прочного уретанового пеноматериала), чтобы предотвратить тяговые блоки

от растрескивания или деформации материалов FRP. Для получения более подробной информации

на композитах,

см. Введение в композиты от Composites

Институт Общества пластмассовой промышленности, Inc. (1998 г.).

Введение в композиты от Composites

Институт Общества пластмассовой промышленности, Inc. (1998 г.).

Преимущества материалов FRP

преимущества

композитов в приложениях трейловых мостов включают их легкий вес

(рис. 5), высокая прочность, коррозионная стойкость, быстрая и простая установка.Эти свойства делают их конкурентоспособными по сравнению со стандартными мостовидными материалами.

в

ситуации

где доступ и строительство представляют трудности. Композитные материалы

могут быть разработаны для обеспечения широкого диапазона растяжения, изгиба, удара и

прочности на сжатие. Им можно придать любую форму, а красители могут

быть добавленным

к

позволяют структурам сливаться с большинством ландшафтов. Использование композитов

предотвращает чрезмерную вырубку больших деревьев вблизи мостовых участков и

устраняет любые

потенциальное воздействие обработанной древесины или оцинкованной стали на окружающую среду

используется в прибрежной среде. Композиты стоят меньше, чем нержавеющие

или компоненты из высокоуглеродистой легированной стали, которые могут использоваться в высоко

агрессивные среды.

Композиты стоят меньше, чем нержавеющие

или компоненты из высокоуглеродистой легированной стали, которые могут использоваться в высоко

агрессивные среды.

Рисунок 5—Облегченные элементы FRP

и можно поднять руками.

Недостатки материалов FRP

Одним из недостатков материалов FRP является их относительно высокая стоимость по сравнению с деревом или неокрашенной низкоуглеродистой сталью. Другие недостатки включает:

- Необходимость в пилах и сверлах, отличных от тех, которые используется с деревом или сталью.

- Конструкции мостов контролируются количеством прогиб, а не сила, необходимая для удержания моста от разрушения (из-за гибкости материалов FRP).

- Собственные конструкции мостов (вместо проектов, основанных на стандартных спецификациях). Предыстория FRP Трейловые мосты

- Ограничения по экологическим механическим характеристикам.

- На высоте температуры прочность материала снижается и прогиб увеличивается.

- Эти материалы продолжают прогибаться под тяжелые длительные нагрузки (ползучесть).

- Ударная нагрузка при столкновениях может повредить эти материалы.

- Ограниченный опыт работы с материалами FRP в строительство индустрия дизайна.

- Отсутствие стандартов и норм проектирования.

- Отсутствие история производительности.

Стоимость

трейловых мостов из FRP стоят примерно столько же, сколько их эквиваленты.

стальных мостов и почти в два раза больше, чем деревянных мостов.Затраты на

отдаленные трейловые мосты очень сложно сравнивать

потому что затраты на установку могут достигать 50-70 процентов от

мост

Общая стоимость. Затраты на техническое обслуживание композитных мостов FRP могут быть меньше

чем затраты на техническое обслуживание деревянных или деревянных мостов. Кроме того,

стекловолокно

компоненты

легко транспортируются и устанавливаются, что может представлять потенциал

экономия затрат по сравнению с транспортировкой и установкой деревянных или стальных компонентов.

Кроме того,

стекловолокно

компоненты

легко транспортируются и устанавливаются, что может представлять потенциал

экономия затрат по сравнению с транспортировкой и установкой деревянных или стальных компонентов.

материалы для боковой фермы из стекловолокна длиной 30 футов и шириной 3 фута мост (с дизайном нагрузка 125 фунтов на квадратный фут) может стоить 117 долларов за квадратный метр. ступня. Материалы для сопоставимого типа моста из клееных балок могут стоит всего 65 долларов за квадратный фут. Самый тяжелый кусок стекловолокна будет весить 80 фунтов стерлингов, в то время как клееные балки для сравнимого деревянного моста весить 1200 фунтов.

Стекловолокнокак армирующий материал для композитов

Введение

Композиты гетерогенны по своей природе и создаются путем сборки двух или более компонентов с наполнителями или армирующими волокнами и уплотняемой матрицей. Матрица может быть металлической, керамической или полимерной по происхождению. Это придает композитам их форму, внешний вид поверхности, устойчивость к воздействию окружающей среды и общую долговечность, в то время как волокнистое армирование несет большую часть структурной нагрузки, обеспечивая макроскопическую жесткость и прочность.Композитный материал может обеспечить превосходные и уникальные механические и физические свойства, потому что он сочетает в себе наиболее желательные свойства своих компонентов, подавляя при этом их наименее желательные свойства.

Матрица может быть металлической, керамической или полимерной по происхождению. Это придает композитам их форму, внешний вид поверхности, устойчивость к воздействию окружающей среды и общую долговечность, в то время как волокнистое армирование несет большую часть структурной нагрузки, обеспечивая макроскопическую жесткость и прочность.Композитный материал может обеспечить превосходные и уникальные механические и физические свойства, потому что он сочетает в себе наиболее желательные свойства своих компонентов, подавляя при этом их наименее желательные свойства.

Пластик, армированный стекловолокном (FRP), широко известный как стекловолокно, представляет собой термореактивную пластиковую смолу, армированную стекловолокном. Пластиковая смола бывает двух разных классов: термореактивные и термопласты. Система пластиковой смолы определяет химические, электрические и термические свойства.Волокно обеспечивает прочность, стабильность размеров и термостойкость. Добавка обеспечивает цвет и определяет качество поверхности, а также влияет на многие другие свойства, такие как устойчивость к атмосферным воздействиям и огнестойкость. Обработка композитов FRP включает сложное химическое воздействие. Конечные свойства определяются многими факторами, в том числе типом, количеством и составом смоляных систем и армирующих материалов. Кроме того, использование добавки может сильно повлиять на свойства композита FRP.

Обработка композитов FRP включает сложное химическое воздействие. Конечные свойства определяются многими факторами, в том числе типом, количеством и составом смоляных систем и армирующих материалов. Кроме того, использование добавки может сильно повлиять на свойства композита FRP.

Стекловолокно

Стекловолокно является одним из самых универсальных промышленных материалов, известных на сегодняшний день.Они доступны практически в неограниченном количестве.3 Все стекла, полученные из композиций, содержат кремнезем. Они обладают полезными объемными свойствами, такими как твердость, прозрачность, устойчивость к химическому воздействию, стабильность и инертность, а также требуемыми свойствами волокна, такими как прочность, гибкость и жесткость.4 Стекловолокно используется в производстве конструкционных композитов, печатных плат и других продукта специального назначения. (5)

Повторное использование и переработка стекловолокна

Использование композитов FRP в качестве материала с высокими эксплуатационными характеристиками растет в аэрокосмической, военной, автомобильной и спортивной промышленности. Очень сложно отделить волокно, полимерный наполнитель и смолу, если мы используем стекловолокно со свалки без переработки, что очень опасно. Таким образом, переработка композита FRP имеет важное значение. Хотя исследователи разработали новые технологии переработки FRP, волокна, полученные с помощью этих технологий, короткие и пушистые и после переработки не обрабатываются. Более длинные волокна более ценны, и для их производства была разработана новая технология, называемая паровой системой. Первоначально использовалась система с перегретым паром, но полученные волокна имели меньшую прочность на разрыв.

Очень сложно отделить волокно, полимерный наполнитель и смолу, если мы используем стекловолокно со свалки без переработки, что очень опасно. Таким образом, переработка композита FRP имеет важное значение. Хотя исследователи разработали новые технологии переработки FRP, волокна, полученные с помощью этих технологий, короткие и пушистые и после переработки не обрабатываются. Более длинные волокна более ценны, и для их производства была разработана новая технология, называемая паровой системой. Первоначально использовалась система с перегретым паром, но полученные волокна имели меньшую прочность на разрыв.

Высококачественное переработанное армированное волокно с высокими эксплуатационными характеристиками может быть переработано в FRP. Для этого необходима модификация поверхности волокна после переработки. Смола, которая находится на поверхности волокна, удаляется. Обработанное стекловолокно и переработанное углеродное волокно могут быть повторно изготовлены с помощью вакуумного формования смолы (VARTM).

Каталожные номера

1. www.asmininternational.org 2001 ASM International. Справочник по .ASM, Vol. 21: Композиты (#06781G)

2.Левенштейн К.Л., Технология производства непрерывных стеклянных волокон, 3-я редакция. Эльзевир, 1993

3. Wallenberge F.T., Структурные силикатные и кварцевые стеклянные волокна, в Advanced Inorganic Fibers Processes, Structures, Properties, Applications, F.T. Валленбергер, изд., Kluwer Academic Publishers, 1999, стр. 129–168

.4. Валленбергер Ф.Т., Вязкость расплава и модуль упругости объемных стекол и волокон: задачи следующего десятилетия, Текущее состояние и будущие перспективы науки и технологии стекла, Proc.симпозиума Норберта Крайдла (Тризенберг, Лихтенштейн), 1994, стр. 63-78

.5. Д-р Скотт В. Беквит, журнал SAMPE, международный технический директор и президент SAMPE, BTG Composites Inc., Тейлорсвилл, Юта, том 45, № 5, сентябрь/октябрь 2009 г.

6. Д-р Скотт В. Беквит, журнал SAMPE, международный технический директор и президент SAMPE, BTG Composites Inc. , Тейлорсвилл, Юта, том 45, № 5, сентябрь/октябрь 2009 г.

, Тейлорсвилл, Юта, том 45, № 5, сентябрь/октябрь 2009 г.

7. Усиление Hex Force www.hexcel.com

Армирование > Стекловолокно – NetComposites

При смешивании продуктов карьера (песок, каолин, известняк, колеманит) при температуре 1600°C образуется жидкое стекло. Жидкость проходит через тонкостенные втулки и одновременно охлаждается для производства нитей из стекловолокна диаметром от 5 до 24 мкм. Волокна стянуты вместе в жгут (тесно связанные) или ровницы (свободно связанные) и покрыты «проклейкой», чтобы обеспечить сцепление нитей и защитить стекло от истирания.

Варьируя «рецепт», можно производить разные виды стекла. Для структурной арматуры используются следующие типы:

Е-стекло (электротехническое) – с меньшим содержанием щелочи и более прочное, чем стекло А (щелочное). Хорошая прочность на растяжение и сжатие и жесткость, хорошие электрические свойства и относительно низкая стоимость, но относительно низкая ударопрочность. В зависимости от типа стекла E цена колеблется от 1 до 2 фунтов стерлингов за кг. Е-стекло является наиболее распространенной формой армирующего волокна, используемого в композитах с полимерной матрицей.

В зависимости от типа стекла E цена колеблется от 1 до 2 фунтов стерлингов за кг. Е-стекло является наиболее распространенной формой армирующего волокна, используемого в композитах с полимерной матрицей.

С-стекло (химическое) – наилучшая устойчивость к химическому воздействию. В основном используется в виде поверхностной ткани во внешнем слое ламинатов, используемых в химических и водопроводных трубах и резервуарах.

R, S или T-стекло – торговые названия производителя для эквивалентных волокон, имеющих более высокую прочность на растяжение и модуль, чем у стекла E, с лучшим сохранением прочности во влажном состоянии. Более высокие свойства ILSS и смачиваемости достигаются за счет меньшего диаметра филамента. S-стекло производится в США компанией OCF, R-стекло в Европе компанией Vetrotex и T-стекло Nittobo в Японии.Разработан для аэрокосмической и оборонной промышленности и используется в некоторых приложениях для жесткой баллистической брони. Этот фактор, а также низкие объемы производства означают относительно высокую цену. В зависимости от типа стекла R или S цена колеблется от 12 до 20 фунтов стерлингов за кг.

В зависимости от типа стекла R или S цена колеблется от 12 до 20 фунтов стерлингов за кг.

E Типы стекловолокна

E Стекловолокно доступно в следующих формах:

- Strand – компактно связанный пучок нитей. Пряди редко встречаются в продаже и обычно скручиваются вместе, чтобы получить пряжу.

- Пряжа – тесно связанный пучок скрученных нитей или нитей. Диаметр каждой нити в пряже одинаков и обычно составляет от 4 до 13 мкм. Пряжа имеет различный вес, описываемый их «текс» (вес в граммах 1000 погонных метров) или денье (вес в фунтах 10 000 ярдов), при этом типичный диапазон текс обычно составляет от 5 до 400. ассоциированный пучок нескрученных нитей или нитей. Диаметр каждой нити в ровинге одинаков и обычно составляет от 13 до 24 мкм.Ровинги также имеют различный вес, и диапазон текс обычно составляет от 300 до 4800. Если нити собираются вместе сразу после процесса плавления, полученный пучок волокон известен как прямой ровинг. Несколько нитей также могут быть собраны вместе отдельно после изготовления стекла, чтобы получить то, что известно как сборная ровница.