всё о материале и применении

Владимирский Завод

Строительного Оборудования

производственная компания

+7 (4922) 77–95–17

+7 (910) 673-45-43

г. Владимир,

пр-т Строителей

д. 22А, оф. 109

[email protected]

Наш канал

- Оборудование ппу высокого и низкого давления

- Обучение технологии жидкой резины

- Обучение работе с оборудованием ппу

- Технологическая карта нанесения жидкой резины

- Вредные советы и ненужные опции для напыления ппу

- Альбом технических решений гидроизоляции жидкой резиной

- Насосы и рециркуляция в оборудовании для жидкой резины

Стеклофибробетон: современно, красиво, надёжно

Что такое стеклофибробетон (сфб)? Это материал, основными компонентами которого являются цемент, песок, вода и стекловолокно (стеклофибра).

В соответствии с ВСН 56-97, производство стеклофибробетона можно разделить на 3 основных способа его получения:

- смешивание (ручное или механическое) компонентов сфб и дальнейшая укладка в подготовленную форму. Такой способ называется «премиксинг». Этот способ требует минимальных экономических затрат и вложений в оборудование, однако материал, полученный таким способом, не будет обладать наилучшими прочностными характеристиками, так как максимальный процент стекловолокна, который можно ввести и равномерно распределить в смесь таким способом, не превысит 1,5%.

- нанесение предварительно смешанных (вышеуказанным способом) компонентов при помощи растворонасоса и пистолета на поверхность. Качество материала получится выше, чем в первом варианте, но будет присутствовать ограничение по объёму введённого стекловолокна в размере 3,5%.

Это ограничение обусловлено уже возможностями растворонасоса по максимальной плотности перекачиваемого продукта.

Это ограничение обусловлено уже возможностями растворонасоса по максимальной плотности перекачиваемого продукта. - одновременное нанесение компонентов смеси и стеклянной фибры (набрызг) с применением сжатого воздуха и специального оборудования. В этом случае стекловолокно поступает в специальное устройство — узел рубки, в котором происходит нарезка стеклофибры на отрезки нужной длины и дальнейшее выталкивание в смеситель, к которому подключена подача готовой смеси цемента, песка и воды из растворонасоса. Через специальную форсунку готовая стеклофибробетонная смесь наносится на поверхность формы или объекта. Таким способом получается полноценный стеклофибробетон с оптимальными свойствами.

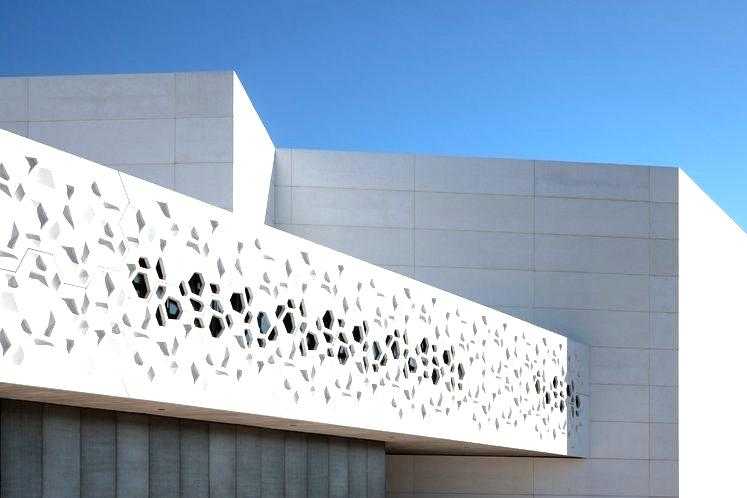

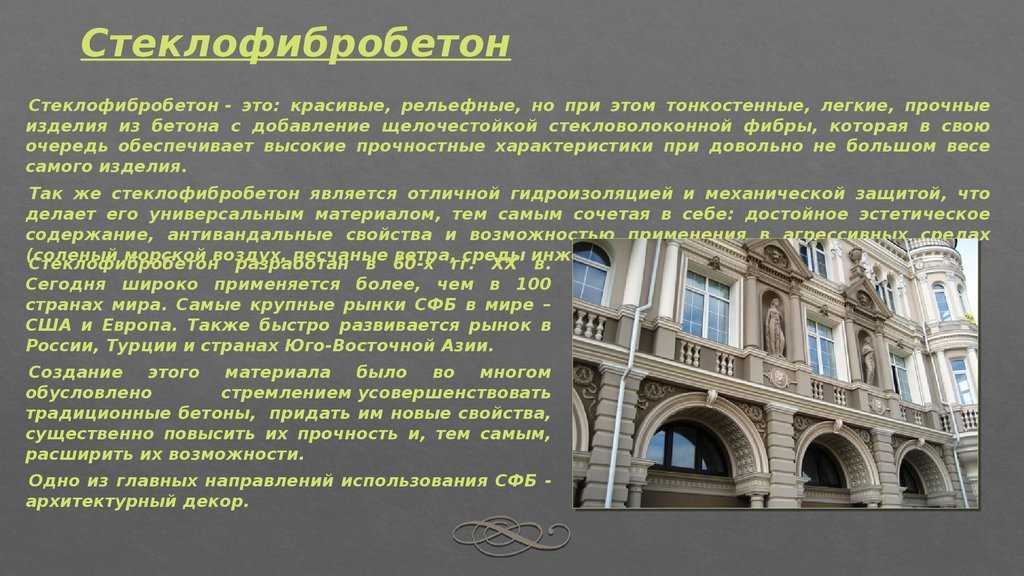

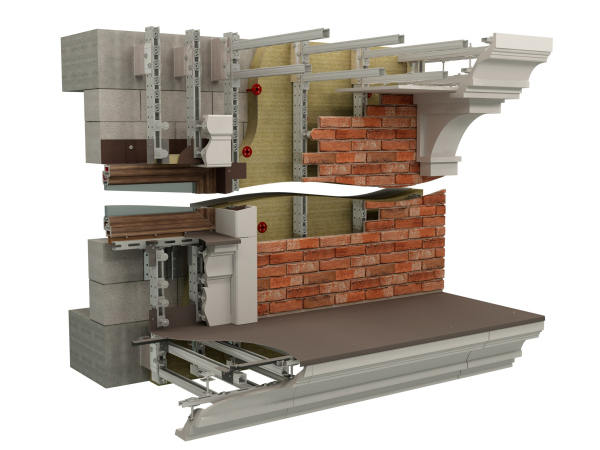

Отличительным свойством стеклофибробетона является способность получения изделия любой сложной формы с небольшой толщиной (по сравнению с аналогичным изделием из простого бетона) и повышенной прочностью к ударным и изгибающим нагрузкам, трещинам. При этом, изделия из стеклофибробетона легко изготовить с любой декоративной поверхностью, точно повторяющей геометрию формы-матрицы. В строительстве и реконструкции зданий получили широкое распространение готовые панели из стеклофибробетона, лицевая поверхность которых, в соответствии с заданной формой, может точно имитировать искусственный камень, кирпич или любую архитектурную деталь фасада здания. Такие панели обладают малой толщиной, небольшим весом и простотой монтажа:

В строительстве и реконструкции зданий получили широкое распространение готовые панели из стеклофибробетона, лицевая поверхность которых, в соответствии с заданной формой, может точно имитировать искусственный камень, кирпич или любую архитектурную деталь фасада здания. Такие панели обладают малой толщиной, небольшим весом и простотой монтажа:

Применение стеклофибробетона в строительстве позволяет создать уникальный дизайн здания, либо в точности повторить архитектурный облик объекта при реконструкции и ремонте фасадов:

Узнать подробнее, что такое сфб, из чего он состоит, что нужно для его производства, как организовать производство изделий из стеклофибробетона, можно здесь:

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА СТЕКЛОФИБРОБЕТОНА

Для производства стеклофибробетона требуется специальное оборудование. Владимирский завод строительного оборудования предлагает Вашему вниманию:

оборудование для стеклофибробетона ДУГА® ССтеклофибробетон | это.

.. Что такое Стеклофибробетон?

.. Что такое Стеклофибробетон?Стекло́фи́бробето́н (СФБ) — разновидность искусственного камня, изготавливаемого путем дисперсного армирования цементных бетонов на плотных заполнителях (песках) щелочестойким стекловолокном.

Содержание

|

История

Одним из наиболее прогрессивных видов армирования бетона является фибровое армирование, таким образом, фибровое армирование бетона дает начало материалу — фибробетон. Соответственно по типу используемых фибровых отрезков различают классы фибробетона. Самые распространенные виды фибр для бетона следующие:

фибра стальная; фибра из щелочестойкого стекловолокна; фибра из обычного стекловолокна; фибра из синтетических волокон.

Из них экономически выгодным и одновременно технологически простым является фибровое армирование стекловолокном.

Принципиальные технологические схемы производства, а также перечень подготовительных работ и мероприятия по техническому контролю качества и техники безопасности в зависимости от используемых видов технологий и материалов приведены в ведомственных строительных нормах «Проектирование и основные положения технологии производства фибробетонных конструкций ВСН 56-97» Москва 1997 г.

Свойства

Стеклофибробетон является композиционным материалом и одновременно сочетает в себе свойственный цементным растворам высокий предел прочности при сжатии и ударе, возрастающий в 10-12 раз (за счет стекловолокнистого армирования), и повышенную в 4-5 раз прочность на изгиб и растяжение.

Технология

В основе технологии производства деталей архитектурно-лепного декора из стеклофибробетона лежит метод торкретирования, то есть напыления на поверхность матрицы специально подготовленной цементно-песчаной смеси с одновременной подачей в эту смесь стеклянной фибры, которая армирует бетон.

Файл:Steklofibro.jpg

Камера напыления СФБ

Cтекловолокно

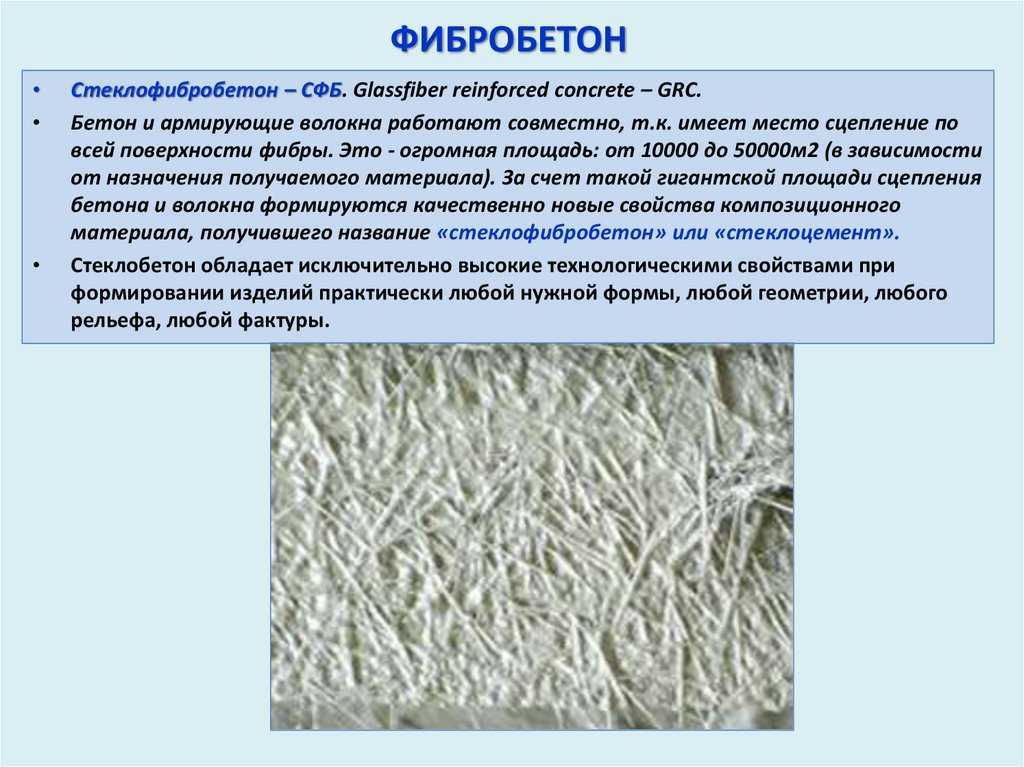

Главный компонент стеклофибробетона, во многом определяющий его уникальные свойства и исключительные эксплуатационные характеристики, — это стекловолокно, выполняющее функции арматуры в бетонной матрице.

Общеизвестно, что стеклянные волокна обладают высоким пределом прочности при растяжении и вязкой упругостью, благодаря чему они широко применяются для армирования таких композиционных материалов как фибропластики.

Недостатком же бетона как любого каменного материала является его низкая прочность на растяжение, которая в 10-15 раз ниже прочности на сжатие. Этот недостаток устраняется за счёт применения арматуры, которая воспринимает на себя растягивающие напряжения. Модуль упругости стекловолокон примерно втрое превышает модуль упругости бетона, что предопределяет реальные возможности применения стеклянных волокон в качестве армирующего материала для бетона.

Между тем, бетонные матрицы на основе портландцемента обладают значительной щелочностью. Причём эта щелочная среда присутствует в бетоне не только на этапе его производства, но и сохраняется в нём впоследствии. Когда стеклянные волокна применяют в качестве армирующего материала в сочетании с портландцементом, волокно должно противостоять воздействию содержащейся в цементе щёлочи в течение длительного времени. Волокно из обычного алюмоборосиликатного стекла не стойко в щелочной среде бетона, поэтому для армирования используют стекло другого химического состава — на базе циркония.

Содержание стекловолокна в сборных изделиях из стеклофибробетона, изготавливаемых в заводских условиях методом пневмонабрызга или предварительного смешивания (виброформования), обычно составляет 3-5 % по весу смеси.

Также стекловолокно может применяться для армирования штукатурок и в качестве добавки для обычных бетонных смесей для предотвращения трещинообразования при пластической усадке, образования микротрещин и водоотделения. В этих случаях содержания стекловолокна как правило составляет 1-2 %.

В качестве дисперсной арматуры для бетонных матриц применяются отрезки стекловолокна (фибра) длиной 6-40 мм. Фибру получают путём нарезания непрерывной нити стеклянного волокна (ровинга)непосредственно в пистолете-напылителе при пневмонабрызге или с помощью специального рубочного устройства, а также используют уже предварительно нарубленную в заводских условиях фибру для приготовления СФБ-премикса.

Длина отрезков рубленного стекловолокна устанавливается в зависимости от технологических требований.

Смесительное оборудование

Устройства рубки стеклоровинга (непрерывной стеклонити) — стационарные многонитевое и однонитевое, а также ручное в виде рубящего пистолета — служат для приготовления различных по объёму порций стеклофибры с отрезками требуемой длины в диапазоне от 5 до 41 мм, в частности при работе по методу премиксинга.

Дозирование жидких компонентов смеси играет важную роль при производстве стеклофибробетона. Существуют специальные дозаторы, включающие мерные резервуары для воды и пластификатора, либо воды, пластификатора и полимера.

Cредства пневмонанесения

СФБ изделия, получаемые методом пневмонабрызга, изготавливаются путем синхронного напыления под давлением через специальный пистолет-напылитель мелкозернистой бетонной смеси (цементно-песчаного раствора) и щелочестойкого рубленого стекловолокна. Преимуществом этого технологического приема является возможность изготавливать крупногабаритные изделия общей площадью поверхности до 30 кв.м.

Как и у других марок стеклофибробетона в основе СФБ-премикса лежит высокая прочность бетонной матрицы с низким водоцементным отношением. Изделия из СФБ-премикса получают путем приготовления смеси мелкозернистого бетона и последующего добавления в неё определенного количества нарубленного на короткие отрезки щелочестойкого стекловолокна. Полученная в результате премикс-смесь затем подвергается виброформованию. Приготовление бетонной смеси производится на высокой скорости двухскоростного смесителя. Стекловолоконная арматура добавляется в смесь на малоскоростном режиме работы смесителя.

Свойства СФБ-премикса отличаются от свойств стеклофибробетона, получаемого в результате набрызга. Преимуществами вибропремиксинга являются быстрота получения конечных изделий и более точный расход материалов.

Пневмонанесение премикса приобретает все большую популярность у производителей стеклофибробетона при изготовлении строительных изделий малых и средних размеров общей площадью не более 2 кв. м. Разработанная в 80-х годах прошлого столетия эта технология сделала недавно значительный прорыв благодаря последним разработкам как в области СФБ материалов, так и технологического оборудования.

м. Разработанная в 80-х годах прошлого столетия эта технология сделала недавно значительный прорыв благодаря последним разработкам как в области СФБ материалов, так и технологического оборудования.

Бетон, армированный стекловолокном – преимущества и области применения

Все больше внимания уделяется производству изделий из бетона с высокими эксплуатационными характеристиками путем добавления различных волокон в различных пропорциях. Волокна, такие как стеклянные, углеродные, полипропиленовые и арамидные волокна, обеспечивают улучшение свойств бетона, таких как прочность на растяжение, усталостная характеристика, долговечность, усадка, ударопрочность и устойчивость к эрозии. Благодаря таким характеристикам фибробетон нашел множество применений в различных проектах. Одним из таких продуктов является бетон, армированный стекловолокном (GFRC). Это композит, состоящий из портландцемента, мелкого заполнителя, воды, акрилового полимера, щелочестойкого армирующего стекловолокна и добавок. GFRC — это легкий, прочный материал, которому можно отливать почти неограниченное количество форм, цветов и текстур. GFRC имеет большую прочность на изгиб, чем обычный неармированный бетон.

GFRC — это легкий, прочный материал, которому можно отливать почти неограниченное количество форм, цветов и текстур. GFRC имеет большую прочность на изгиб, чем обычный неармированный бетон.За последние несколько лет популярность бетона, армированного стекловолокном (GFRC), возросла благодаря его универсальности, прочности и относительной простоте изготовления. Стеклопластики тоньше, что делает их намного легче, чем более толстый обычный железобетон. Основными факторами, влияющими на прочностные характеристики GFRC, являются содержание волокна, плотность композита, ориентация волокна, длина волокна и тип отверждения. На все это влияет армирование волокном.

Производство GFRCМетоды производства GFRC;

Существуют различные методы производства стеклопластиков, как описано ниже;

Процесс распыления – в этом процессе раствор производится отдельно от волокон, которые смешиваются только под струей распылителя. Пряди стекловолокна нарезаются в распылителе до необходимого размера, используя матрицу без волокон.

Процесс предварительного смешивания – в этом процессе сначала производится цементная матрица, а затем смешиваются предварительно нарезанные стекловолокна. Производство с предварительно смешанными GFRC может включать несколько процедур, таких как впрыскивание и вибрация, прессование или торкретирование. Процесс премиксов далее подразделяется на различные методы производства, такие как распыление премиксов, заливка премиксов, пултрузия и ручная укладка.

Гибридный процесс – Это альтернативный процесс, в котором для распыления лицевого слоя используется распылитель с воронкой. Защитную смесь с волокном часто заливают или упаковывают вручную, как и обычный бетон.

Процесс намотки нити – Этот процесс включает в себя прохождение нитей ровницы по нескольким круглым стальным стержням, помещенным ниже уровня специально модифицированной растворной смеси перед намоткой на оправку. Различные композиты на основе непрерывного волокнистого цемента, состоящие из однонаправленных пластинчатых, поперечных и угловых ламинатов, могут быть изготовлены с типичным содержанием просветляющего стекла

Процесс фильтр-пресса – В этом процессе сначала производится влажная волокнистая смесь с избытком воды. . Затем эту смесь загружают в форму, имеющую в основании перфорированную пластину. Поверх основания пресс-формы укладывается фильтрующий материал. Затем смесь прессуется верхней пластиной, которая выдавливает лишнюю воду через основание формы и через небольшой зазор между верхней пластиной и стенками формы.

Преимущества GFRC

Поскольку GFRC армирован изнутри, нет необходимости в других видах армирования, которые могут быть трудно уложить в сложные формы. Его преимущества включают в себя;

- Более высокая прочность на растяжение, чем у стали

- Негорючий, поэтому не горит

- Тоньше и прочнее обычного бетона.

- Легкие и прочные материалы также снижают транспортные расходы

- Обеспечение гибкости конструкции и снижение воздействия на окружающую среду

- Повышенная прочность, повышает способность выдерживать сейсмические нагрузки

- Менее уязвим к атмосферным воздействиям и более устойчив к замораживанию, чем обычный бетон

- Высокая прочность на изгиб до 4000 фунтов на квадратный дюйм и очень высокое отношение прочности к весу

- Для литого или вибрированного стеклопластика с наружным покрытием не требуется дорогостоящее оборудование

- Не трескается — можно резать без сколов

- Используется меньше цемента, чем аналогичный бетон, а также часто используется значительное количество переработанных материалов Бетон из стеклопластика

- можно отливать в более тонких секциях, поэтому он на 75 % легче, чем аналогичные изделия, отлитые из традиционного бетона .

GFRC для архитектурного дизайна

Применение GFRC

GFRC можно использовать везде, где требуется легкий, прочный, атмосферостойкий, привлекательный и огнестойкий материал. GFRC можно использовать вдоль перемычек, покрытий колонн, софитов, карнизов, кронштейнов, колонок, перил, пилястр, карнизов, куполов и т. д. Использование в ландшафте и ландшафте включает в себя мебель, цветочные горшки, тумбы, урны, столы и фонтаны. GFRC также используется в исторических реставрациях и реконструкциях, для воспроизведения строительных украшений из терракоты, резного камня и даже дерева. Его применение включает в себя;

- Архитектурная облицовка

- Ландшафтный дизайн

- Кровля

- Стены и окна

- Ремонт здания

- Полы и фундаменты

- Модульное здание:

- Мосты и туннели

- Вода и канализация:

Заключение

Производители продукции активно занимаются исследованиями и разработками, связанными с производством стекловолокна для армирования, и уделяют все больше внимания производству усовершенствованных армирующих стекловолокон различных размеров и потребностей проектов. Ожидается, что растущий спрос на стекловолокно в различных коммерческих, жилых и гражданских сооружениях будет способствовать росту рынка. Предполагается, что преимущества продукта, включая высокую прочность на растяжение, изгиб и сжатие, будут способствовать повышению спроса на него в качестве армирующего материала для бетона. Это помогает повысить прочность бетона, тем самым повышая спрос на него при изготовлении столешниц, облицовки каминов и т. д. Также растет спрос на работы по реконструкции и ремонту в секторе жилищного строительства, что подпитывает спрос на бетон, армированный стекловолокном.

Ожидается, что растущий спрос на стекловолокно в различных коммерческих, жилых и гражданских сооружениях будет способствовать росту рынка. Предполагается, что преимущества продукта, включая высокую прочность на растяжение, изгиб и сжатие, будут способствовать повышению спроса на него в качестве армирующего материала для бетона. Это помогает повысить прочность бетона, тем самым повышая спрос на него при изготовлении столешниц, облицовки каминов и т. д. Также растет спрос на работы по реконструкции и ремонту в секторе жилищного строительства, что подпитывает спрос на бетон, армированный стекловолокном.

Бетон, армированный стекловолокном (GFRC)

🕑 Время чтения: 1 минута

Бетон, армированный стекловолокном (GFRC), состоит из продуктов гидратации цемента или цемента с песком и стекловолокна. Стекловолокно применяется в качестве армирования бетона.

Стекловолокно впервые было использовано для армирования цемента и бетона в России. Однако они подверглись коррозии из-за сильнощелочной матрицы портландцемента. Поэтому впоследствии в Великобритании и других странах были разработаны щелочестойкие стеклянные волокна.

Стекловолокно доступно в виде непрерывных ровингов, матов из рубленых прядей, кранетов, шерсти, канатов и тканых материалов. Стекловолокна, покрытые соединениями эпоксидной смолы, также были опробованы для защиты их от щелочного воздействия портландцемента.

Однако они подверглись коррозии из-за сильнощелочной матрицы портландцемента. Поэтому впоследствии в Великобритании и других странах были разработаны щелочестойкие стеклянные волокна.

Стекловолокно доступно в виде непрерывных ровингов, матов из рубленых прядей, кранетов, шерсти, канатов и тканых материалов. Стекловолокна, покрытые соединениями эпоксидной смолы, также были опробованы для защиты их от щелочного воздействия портландцемента.

Содержание:

- Подготовка бетона, армированного стекловолокном (GFRC)

- Свойства бетона, армированного стекловолокном

- Использование бетона, армированного стекловолокном

- Применение бетона, армированного стекловолокном 904630 309 309

Стеклянные волокна длиной от 10 мм до 50 мм и диаметром несколько микрон могут быть добавлены до 5% по весу и предварительно смешаны с цементом и водой в поддоне или лопастной мешалке. В смесь могут быть добавлены небольшие количества смазывающих добавок, таких как полиэтиленоксид или метилцеллюлоза. Полученную смесь можно распылять или отливать в формы.

Продукция также может производиться методом экструзии или литьем под давлением. В некоторых процессах ровинги можно измельчать на месте и одновременно распылять суспензию подходящей консистенции на производственной форме. Это очень эффективно и удобно для отливки крыш и листов из ракушечника.

В смесь могут быть добавлены небольшие количества смазывающих добавок, таких как полиэтиленоксид или метилцеллюлоза. Полученную смесь можно распылять или отливать в формы.

Продукция также может производиться методом экструзии или литьем под давлением. В некоторых процессах ровинги можно измельчать на месте и одновременно распылять суспензию подходящей консистенции на производственной форме. Это очень эффективно и удобно для отливки крыш и листов из ракушечника.

Добавление стекловолокна в количестве около 10% по объему увеличило прочность на растяжение примерно в два раза, а ударопрочность примерно в 10 раз. Испытания на циклическую нагрузку, проведенные на ламинатах из стекловолокна, показали, что сопротивление усталости бетона, армированного стекловолокном (GFRC), примерно сравнимо с сопротивлением бетона, армированного стальным волокном (SFRC).

Использование бетона, армированного стекловолокном Использование стеклянных волокон в бетоне очень ограничено, поскольку они сильно повреждаются и теряют прочность из-за истирания и ударных сил, возникающих при движении заполнителей в смесителе.