Какое нужно оборудование для арболитовых блоков

Оборудование для изготовления арболитовых блоков + фото

Изготовление арболита – главная технология для создания строительного материала, который по своим качествам приближен к древесине натурального типа. Деревобетон будет отличаться низким уровнем тепловой проводимости и весьма доступной стоимостью.

Блоки из арболита имеют множество положительных качеств, а лучшим из них является пригодность к выстраиванию стен для любых зданий.

Производственные особенности были крайне популярны при Советском Союзе, и потому схему создания заменили остальные технологии.

Содержание:

Общие сведения

Популярность таких плит вернулась на современный строительный рынок. Оборудование для производства арболитовых блоков дает возможность сделать практичный и доступный по стоимости материал, который будет отвечать требованиям ГОСТа 54854-2011. Легкие бетона на наполнителях органического типа растительного происхождения обладают большим количеством преимуществ:

- Устойчивость к воздействиям биологического типа.

- Материал обладает паровой проницаемостью.

- Отличная звуковая изоляция.

- Арболитовые блоки устойчивы к огню.

- Простая установка и легкая обработка поверхностей.

Рассмотрим для начала, что должно входить в состав смеси для изготовления материала.

Подробности

Состав

Компонентный состав арболита – важнейший этап производственной технологии, который будет нуждаться в грамотном соотношении всех компонентов. При создании древоблоков требуется, чтобы качество покупаемых материалов получилось высоким. Все бетоны включают в себя вяжущие элементы, наполнительно (бывает легким или тяжелым) и песок.

Обратите внимание, что при замешивании щепы ее требуется смачивать таким образом, чтобы не стал выделяться излишек влаги, а слой игольчатой структуры был покрыт составом цемента.

При процессе трамбования цемент послужит, как связующее звено, а наружные поры у блоков закроются, а значит, изделие будет не продуваемым.

Размеры щепок будут влиять на количество цемента, который будет применен при создании одного кубического метра арболита. Когда щепа сделана из сухой древесины, получится мелкая фракция. Структура скрепления (игольчатая) требует огромного количества цемента. Требуемый объем материалов для создания одного кубического метра арболита:

- От 8 до 10 кг препаратов (химических).

- ¼ тонны цемента.

- Приблизительно ¼ кг щепы.

В щепу требуется добавлять такие материалы:

- Сернокислую и алюминиевую кальциевую смесь.

- Хлористый калий.

- Раствор жидкого стекла.

- Гашеная известь.

- Портландцемент.

Рассмотрим производственную технологию по созданию арболита.

Технологический процесс

Создание блоков из арболита делают и в домашних условиях, а еще налаживают промышленное производство для прибыльности. Для этого важно учесть все стадии изготовления и аспекты, а также руководствуются нормативной документацией. Производственную технологию арболита по ГОСТу требуется начинать с подготовительного этапа требуемых компонентов, из которых 85% составляет деревянные элементы.

Для этого важно учесть все стадии изготовления и аспекты, а также руководствуются нормативной документацией. Производственную технологию арболита по ГОСТу требуется начинать с подготовительного этапа требуемых компонентов, из которых 85% составляет деревянные элементы.

Тут используют опилки, древесную щепу, стружку. Самые подходящие древесные породы – пихта, сосна, тополь, ель, береза и сосна. Допускается наличие коры, хвои и листьев – не более 5% от всего объема. Заготовки требуется пропускать через станок для щепы и измельчить, и рекомендуемый размер частиц составляет 0.5*2.5 см. Разнофракционные составы способы обеспечивать требуемую плотность арболита.

Обратите внимание, что помимо оборудования для изготовления арболитовых блоков важно еще и дополнительное армирование изделия. В форму, которая уже на 50% заполнена, требуется поместить арматурный каркас и после заполнять деревобетонным составом.

Подготовка древесного сырья при домашних условиях выполняется разными методами – выстраивание щепореза своими руками или заключить договор с лесопилкой о поставке отходов после древесной обработки. При промышленном производстве требуется добавлять химические реагенты – сернокислый алюминий, хлористый кальций и жидкое стекло.

При промышленном производстве требуется добавлять химические реагенты – сернокислый алюминий, хлористый кальций и жидкое стекло.

При домашнем создании рекомендуется выдерживать щепу 3 месяца на улице, причем опилки важно регулярно перемешивать. Чтобы ускорять процесс, в насыпь важно добавлять окись кальция – на кубический метр пойдет 1.5% раствор, 200 литров. В роли вяжущего компонента отлично подходит портландцемент М400-М600. Смесь сделана из цемента на 15% и не больше 1% деминерализаторов и пластификаторов. До смешивания составляющих частей, древесные компоненты требуется заливать 10% известковым раствором, и нужно выдерживать 3 часа.

На промышленном предприятии этот метод вымачивания в технической емкости займет до 3 дней. Все компоненты требуется перемешать в бетономешалке. Как итог, получится однородная масса, в которой нет комочков. Состав обладает соотношение воды, щепы и цемента 4:3:3. Смесь должна получиться чуть рассыпчатой по консистенции и держать форму (при сжатии).

Как получать древесные блоки

На стадии формирования применяют лотки, которые будут придавать изделиям стандартные габариты. Если нужно делать блоки с необычными размерами, в формы требуется вставить пластинки, которые увеличат размер и массу изделий. Плита может быть трапециевидной или треугольной. Чтобы ускорять отвердение, в раствор добавляют сухую хлористо-кальциевую смесь. Заливку раствор делают слоями в 3 этапа в формы, которые заранее обработаны известью. После смесь нужно утрамбовать. Верхнюю поверхность у блоков рекомендуют выравнивать правилом или шпателем. После заливайте все штукатурной смесью, приблизительно на 2 см. Когда у строительного материала появилась форма, его важно уплотнить посредством деревянного устройства, которое оббито металлической рамой. Самым надежным и прочным является тот строительный материал, который выстоял и отвердел в течение 10 суток при температуре +155 градусов. Чтобы блоки не стали пересыхать, их регулярно поливают водой.

Оборудование

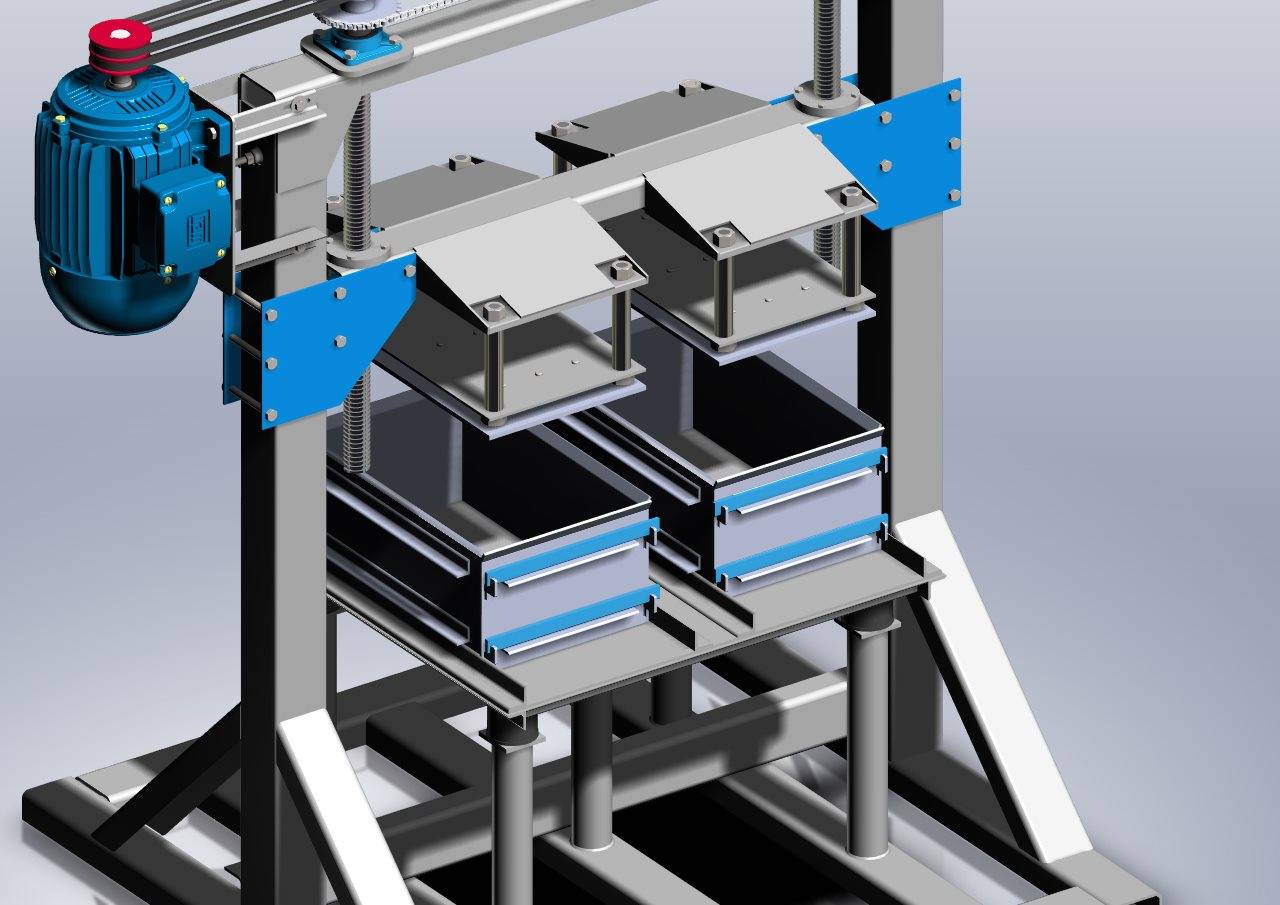

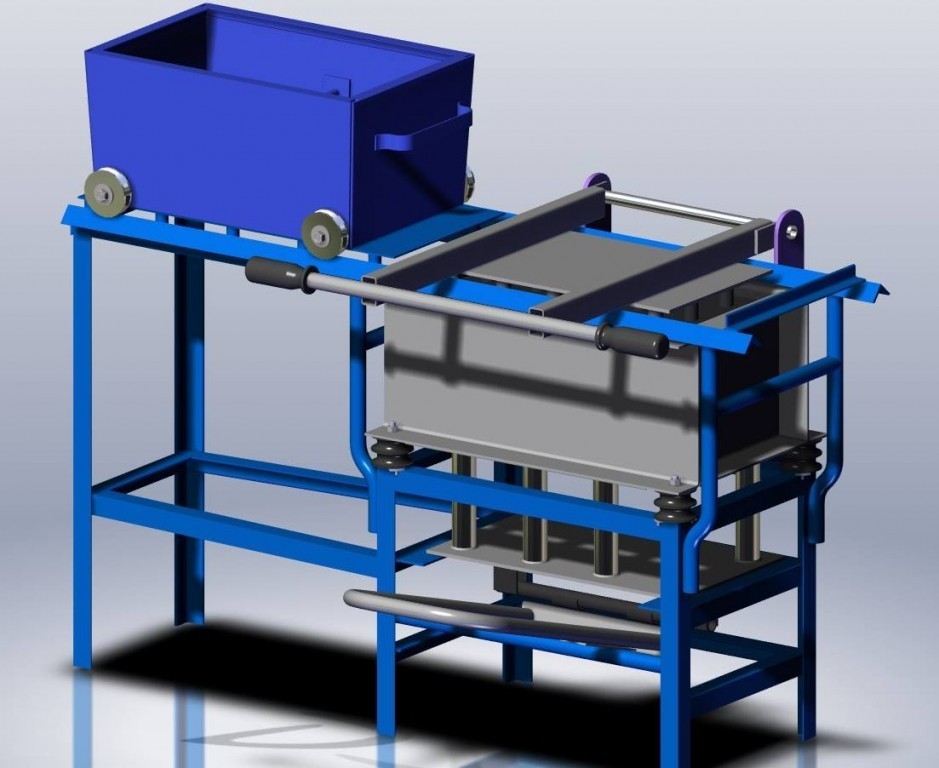

Требуемые агрегаты по созданию арболита продают в сборке, и он включает в себя все циклы по обработке и приготовления. Новейшие технологии дают возможность делать разные объемы строительного материала со всеми размерами. Для сооружения станка собственноручно, потребуются такие устройства:

Новейшие технологии дают возможность делать разные объемы строительного материала со всеми размерами. Для сооружения станка собственноручно, потребуются такие устройства:

- Вибростанок.

- Пресс-формы.

- Бетономешалка или аппарат для смешивания.

- Щепорез, который также можно изготовить собственноручно.

Делать арболит можно, если своими руками организовать выпуск блоков, и при этом уменьшить по максимуму траты на нужную технику. Станок для дробления щупы еще делают своими руками при применении подручных средств. Для экономии средств вибросито меняют на ручной способ просеивания. Формы нужного размера делают из простых древесных ящиков.

Бока и дно рекомендуется застилать линолеум или полиэтиленовой пленкой, это дает составу не влипнуть в стенки. Когда формы будут залиты по технологии, смесь важно уплотнить. Для этого потребуется молоток, чтобы простукивать стенки в емкости и электродрель, которой делают вибропресс. Еще применяют вибростол, сделанный самостоятельно.

Такой аппарат уменьшает длительность изготовления и повышает степень производительности. Если условия для просушивания материала не подходят, советует использовать сушильную камеру. Этот метод просушивания увеличивает траты на производство и повышать прочность блоков.

Собственноручное производство

Промышленное оборудование для производства арболитовых блоков доступно не всем, поэтому можно занять изготовлением блоков без специального дорогого оборудования. Технология самостоятельного создания арболита не трудная, если у вас есть минимальный набор инструментов и устройство. Если соблюсти все правила и критерии изготовления, грамотно подсчитать компоненты, то продукт будет иметь высокое качество и степень прочности.

- Особая емкость для смешивания компонентов.

- Вибростол.

- Поверхность, которая имеет ударные встряхивающие функции.

- Поддоны из металла.

- Для получения раствор высокого качества требуется автоматическая бетономешалка.

- Особенные пластиковые формы требуемого размера, и арболитовые блоки обладают прямоугольной формой, стандартные размеры 0.5*0.19*0.3 метра и 0.5*0.188*0.2 метра.

- Специализированный станок будет профессионально измельчать щепу.

- Посредством пресса получается высокая степень плотности материала, а при трамбовании из материала по максимуму будет убран воздух.

- Камера для просушивания блоков из арболита будет превращать структуру в однокомпонентный твердый материал.

- Лопаты для загрузки смесь по формам.

- Армирующая сетка используется для скрепления древесных блоков.

При наличии подобных приспособлений в среднем производят за месяц 400-500 кубических метров строительной смеси. Рекомендуемый минимальный размер производственного пространства составляет 500 квадратных метров. Расход электрической энергии составляет от 15 до 45 кВт/ч.

При работе по подготовке компоненты органического типа заливают жидким цементом до появления однородной массы. При соблюдении расчетов и пропорций, полученная смесь должна быть сыпучей. Формы и бункеры имеют стандартные размеры 0.2*0.4*0.6 метров, и их можно сварить или сделать наборными из листов металла, которые раскроены. Рекомендуется при изготовлении блоки размещать вертикально, что упрощает трамбование при небольшой площади пресса.

Рекомендации и отзывы специалистов при самостоятельном изготовлении блоков

Любители-строители и эксперты, которые практикуют изготовление арболитовых блоков оставляют отзывы, в которых рекомендуют следовать правилам, которые помогают получать высокое качества продукции.

- При производственной технологии советуем использовать не просто щепу большого размера, но и опилки, а также деревянную стружку.

- Консистенцию дерева обрабатывают так, чтобы убрать из нее сахар. Метод дает возможность предотвращать дальнейшее вспучивание материала в готовом виде, что категорически недопустимо в строительстве дома.

- При изготовлении раствор требуется крайне тщательно перемешивать и проследить за тем, чтобы все части были в растворе цемента. Такой момент важный для прочного и высококачественного скрепления древесных, а также остальных материалов в блоках.

- При создании требуется добавлять алюминий, гашеную известь и остальные компоненты. К примеру, жидкое стекло, которое добавлено в состав, не позволит впитывать влагу готовому строительному материалу, а гашеная известь обладает свойствами антисептика.

- Хлористый калий не дает образовываться в структуре микроскопическим организмам и остальным веществам, которые влияют на материал негативным образом.

- При смешивании компонентов рекомендует следить за пропорциональностью, чтобы подготовленная смесь обязательно соответствовала производственным требованиям блоков, сделанных из арболита.

Кроме того, оборудование для арболитовых блоков должно быть высокого качества.

Рейтинг

( Пока оценок нет )

0 2 095.

Олег Сомов/ автор статьи

Опытный строитель с более чем 10 летнем стажем Каркасных и Фахверковых домов из клеенного бруса, делюсь опытом с читателями моего сайта, жмите звездочку и делитесь с друзьями, если было полезно!

Понравилась статья? Поделиться с друзьями:

технология, станок для блоков, оборудование

Производство арболита — особенная технология изготовления стройматериала, который по своим свойствам приближен к натуральной древесине. Деревобетон отличается низким уровнем теплопроводности и достаточно доступной стоимостью. Блоки из арболита обладают рядом положительных качеств, главное из которых – это пригодность к возведению стен любых зданий. Особенности производства были популярны еще во времена Советского Союза, потом схему изготовления заменили другие технологии. Популярность этих плит возвращается на современный строительный рынок.

Деревобетон отличается низким уровнем теплопроводности и достаточно доступной стоимостью. Блоки из арболита обладают рядом положительных качеств, главное из которых – это пригодность к возведению стен любых зданий. Особенности производства были популярны еще во времена Советского Союза, потом схему изготовления заменили другие технологии. Популярность этих плит возвращается на современный строительный рынок.Оборудование для производства арболита позволяет изготовить доступный и практичный строительный материал, который отвечает требованиям ГОСТ 54854-2011. Легкие бетоны на органических наполнителях растительного происхождения имеют множество достоинств:

- стойкость к биологическим воздействиям;

- материал обладает паропроницаемостью;

- хорошая звукоизоляция;

- блоки из арболита устойчивы к огню;

- простота монтажа и легкая обработка поверхности.

Состав

Компонентная составляющая арболита – это важный этап технологии производства, который нуждается во внимательном соотношении всех компонентов. При изготовлении древоблоков важно чтобы качество приобретаемых материалов было высоким. Любой бетон включает в себя вяжущие элементы, песок, наполнитель (может быть легким либо тяжелым).

При изготовлении древоблоков важно чтобы качество приобретаемых материалов было высоким. Любой бетон включает в себя вяжущие элементы, песок, наполнитель (может быть легким либо тяжелым).

Важно! При замесе щепы ее следует смочить таким образом, чтобы не выделялась лишняя влага, а сам слой игольчатой структуры был покрыт цементным составом. При процессе трамбовки цемент послужит связующим звеном, наружные поры у блоков закроются, таким образом, изделие станет не продуваемым.

Размеры щепы влияют на количество цемента, который будет использоваться при приготовлении одного кубометра арболита. Когда щепа изготовлена из сухого дерева, получается мелкая фракция. Игольчатая структура для скрепления между собой требует большего количества цемента. Необходимый объем материалов для изготовления одного кубометра арболита:

- 8-10 кг химических препаратов;

- 250 кг цемента;

- примерно 200-250 кг щепы.

В щепу добавляют такие материалы:

- гашеную известь;

- раствор жидкого стекла;

- портландцемент;

- хлористый калий;

- алюминиевую и сернокислую кальциевую смесь.

Общие сведения

Популярность таких плит вернулась на современный строительный рынок. Оборудование для производства арболитовых блоков дает возможность сделать практичный и доступный по стоимости материал, который будет отвечать требованиям ГОСТа 54854-2011. Легкие бетона на наполнителях органического типа растительного происхождения обладают большим количеством преимуществ:

- Устойчивость к воздействиям биологического типа.

- Материал обладает паровой проницаемостью.

- Отличная звуковая изоляция.

- Арболитовые блоки устойчивы к огню.

- Простая установка и легкая обработка поверхностей.

Рассмотрим для начала, что должно входить в состав смеси для изготовления материала.

Технология

Изготовление блоков из арболита организовывают как в домашних условиях, так и налаживают масштабное производство, как прибыльный бизнес. Для этого учитывают все аспекты и стадии изготовления, руководствуются нормативными документами.

Технологию производства арболита по ГОСТУ необходимо начать с подготовки нужных ингредиентов, из которых 85 % составляет деревянные компоненты. Применяется древесная щепа, опилки, стружка. Наиболее подходящие породы древесины: сосна, пихта, ель, тополь, осина, береза. Допускается присутствие коры, листьев и хвои – не больше 5 % от общего объема. Заготовки пропускаются через станок для щепы и измельчаются. Рекомендуемый размер частичек 5х25 мм. Разнофракционный состав будет обеспечивать нужную плотность арболита.

Производство плит из арболита крупных габаритов требует дополнительное армирование изделия. В форму, заполненную на половину, следует поместить арматурный каркас из арматуры и далее заполнить деревобетонным составом.

Технология подготовки древесного сырья в домашних условиях производится различными методами – сооружение щепореза своими руками либо заключение договора с лесопилкой о поставке отходов деревообработки.

В промышленном производстве в сырье добавляют химические реагенты – хлористый кальций, сернокислый алюминий, жидкое стекло. При домашнем изготовлении рекомендуется выдерживать щепу три месяца на улице при этом опилки следует периодически перемешивать. Чтобы ускорить процесс в насыпь добавляют окись кальция – на один кубометр идет 200 литров 1.5 % раствора.

При домашнем изготовлении рекомендуется выдерживать щепу три месяца на улице при этом опилки следует периодически перемешивать. Чтобы ускорить процесс в насыпь добавляют окись кальция – на один кубометр идет 200 литров 1.5 % раствора.

В роли вяжущего элемента подойдет портландцемент 400 – 600 марки. Смесь состоит на 10-15 % из цемента и не более 1% пластификаторов и деминерализаторов. Перед смешиванием составляющих частей, древесный компонент заливают 10 % раствором извести, потребуется выдержать 3 часа. На промышленных предприятиях такая методика вымачивания в технической емкости занимает до 3 дней.

Все компоненты смешиваются в бетономешалке. В итоге получится однородная масса без комков. Состав воды-щепы-цемента равен 4:3:3. Смесь должна быть немного рассыпчатой по консистенции и при сжатии держать форму.

Выбор системы налогообложения

Для ведения бизнеса и получения доходов требуется обязательная государственная регистрация. После регистрации в качестве индивидуального предпринимателя (ИП) физические лица получают возможность самостоятельно выбирать систему налогообложения своей деятельности после проведения сравнительных расчетов.

При этом учитываются следующие критерии:

- требования конкретного варианта налогообложения;

- масштабы производства;

- ожидаемый доход;

- наличие наемных работников;

- особые региональные ставки и льготы;

- другие особенности.

На практике для ИП наиболее выгодной является упрощенная система налогообложения (УСН), которая предполагает два варианта расчета взимаемого налога. Величина налоговых выплат может составить 6% от дохода (затраты не учитываются) или 5-15% от чистого дохода (разница доходов и расходов). При каком варианте налоговая нагрузка будет меньше предприниматель решает сам.

Процесс получения древоблоков

На стадии формовки используются лотки, которые придают изделиям стандартные размеры. Если требуется сделать блоки нестандартных габаритов, в формы вставляются пластины, которые увеличивают размер и массу изделия. Плита может быть треугольной или трапециевидной.

Для ускорения затвердевания в раствор добавляют сухую хлористо-кальциевую смесь. Заливание раствора делают слоями в три этапа в заранее обработанные формы известью. Далее смесь потребуется утрамбовать.

Заливание раствора делают слоями в три этапа в заранее обработанные формы известью. Далее смесь потребуется утрамбовать.

Верхнюю поверхность блоков рекомендуется выровнять шпателем или правилом. После залить штукатурной смесью, примерно на 20 мм.

Когда образовалась у стройматериала форма, его уплотняют при помощи деревянного приспособления обитого металлической рамой. Наиболее прочным и надежным является стройматериал, который выстоял и затвердел на протяжении 10 суток при температуре +150 градусов Цельсия. Чтобы блоки не пересыхали, их периодически поливают водой.

Оборудование

Нужные агрегаты по изготовлению арболита продаются в сборе и включают в себя все циклы обработки и приготовления. Передовые технологии позволяют делать различные объемы стройматериала с разными размерами. Для сооружения станка своими руками, понадобятся такие агрегаты:

- щепорез, который также можно сконструировать своими руками;

- бетонорастворомешалка либо смесительный аппарат;

- пресс-формы;

- вибростанок.

Производить арболит можно самостоятельно организовав выпуск блоков, и при этом минимизировать затраты на нужную технику. Станок для дробления щепы также изготавливается своими руками при помощи использования подручных устройств. Для экономии средств вибросито заменяют на ручной метод просеивания.

Агрегат для изготовления рабочего раствора рекомендуется заменить автобетономешалкой. Ручной способ замешивания в методике недопустим, так как имеется риск образования в растворе комков и сгустков.

Формы требуемой величины делают из обычных деревянных ящиков. Дно и бока рекомендуется, заслать линолеумом либо пленкой из полиэтилена, это позволит составу не влипать в стенки.

Когда формы будут залиты по технологии, смесь уплотняют. Для этого понадобится молоток для простукивания стенок в емкости и дрель, которой делают вибропресс. Также используют самостоятельно сделанный вибростол. Этот аппарат уменьшит время изготовления и повысит производительность.

Если условия для сушки материала не подходят, рекомендуется воспользоваться сушильной камерой. Такой метод сушки увеличит затраты на производство и сделает прочность блоков выше.

Такой метод сушки увеличит затраты на производство и сделает прочность блоков выше.

Станок для блоков арболита своими руками чертеж

- Вибропресс с механизмом фиксации формы.

- Форма с функцией самозапечатывания.

- Подъемно-поворотный бункер с механической подвеской.

- Лебедка для управления бункером.

- Смеситель.

- Лебедка для подъема дозаторов с подвеской.

- Тележка с дозатором для щепы.

- Дозатор для цемента на тележке.

- Емкость для приготовления древесного консерванта.

- Платформа наклонная.

- Поддон.

- Рокла.

- Металлическая конструкция.

Щепорез для арболита

Если строительство затевается масштабное, а купить нужно количество щепы не всегда есть возможность, то не обойтись без щепореза. Это устройство дробит доски на щепу, которая после этого полностью готова к использованию (если дерево выдержанное).

Принцип устройства очень простой – на вал одет металлический диск (обычно 50 см диаметром), в котором сделаны проймы (3-4, в зависимости от модели), расположенные друг относительно друга под углом в 120° или 90°. Возле каждого выреза, под углом к нему, приделан нож, который срезает кусочек доски и подает в пройму, после чего он попадает в дробильную камеру, где доводится до окончательных размеров.

Возле каждого выреза, под углом к нему, приделан нож, который срезает кусочек доски и подает в пройму, после чего он попадает в дробильную камеру, где доводится до окончательных размеров.

Наглядно создание и работа щепореза на следующем видео:

Несмотря на кажущуюся простоту конструкции, сделанный самостоятельно щепорез есть далеко не у всех, так как для изготовления вала и маховика с ножами нужны токарный и фрезерный станок. Это оборудование для обработки компонентов арболита придется хотя бы частично заказать на стороне.

Если токарный станок не является неразрешимым вопросом, то как сделать щепорез показано на следующей схеме.

Производство своими руками

Технология самостоятельного изготовления арболита не сложная при наличии необходимого инструмента и устройств. Если соблюдать все правила и критерии изготовления, правильно рассчитать компоненты продукт будет иметь высокое качество и прочность.

Материалы и приспособления:

- Специальная емкость для компонентов.

- Вибрирующий стол.

- Поверхность с ударно встряхивающими функциями.

- Металлические поддоны.

- Для того чтобы получить качественный раствор необходима автобетономешалка. Если смешивать собственноручно, то для получения раствора нужной консистенции понадобится много времени и сил.

- Специальные пластиковые формы необходимых размеров. Арболитовые блоки имеют прямоугольную форму, стандартные размеры – 500х189х300 мм и 500х188х200 мм.

- Специальный станок профессионально измельчит щепу.

- При помощи пресса получается высокая плотность материала. При процессе трамбовки из материала по максимуму убирается воздух.

- Камера для сушки блоков из арболита превращает структуру в твердый однокомпонентный материал.

- Лопаты для того чтобы загрузить смесь в формы.

- Армирующая сетка применяется для скрепления древоблоков.

При наличии таких приспособлений в среднем производится за месяц от 400 до 500 кубометров строительной смеси. Рекомендуемая минимальная величина производственного помещения 500 м2. Расходы электроэнергии составят 15-45 кВт?ч. При подготовительных работах органические компоненты заливают жидким цементом до образования однородной массы. Соблюдая пропорции и расчеты, получившаяся смесь должна быть сыпучей.

Рекомендуемая минимальная величина производственного помещения 500 м2. Расходы электроэнергии составят 15-45 кВт?ч. При подготовительных работах органические компоненты заливают жидким цементом до образования однородной массы. Соблюдая пропорции и расчеты, получившаяся смесь должна быть сыпучей.

Бункеры и формы имеют стандартный размер 20х40х60 см их можно сварить или сделать наборными из раскроенных листов металла. Рекомендуется блоки при изготовлении располагать вертикально, это упростит трамбовку при малой площади пресса.

Товарный ассортимент увеличивает прибыль

Сделав основной акцент на производстве качественного арболита, предлагая потенциальному покупателю максимально полный ассортимент выпускаемых изделий, можно рассчитывать на увеличение объемов производства, постоянную загрузку производственных мощностей и экономическую эффективность организованного бизнеса.

На рынке строительных материалов востребованы блоки следующих размеров:

| Длина (мм) | Толщина (мм) | Высота (мм) |

| 390 | 90 | 188 |

| 400 | 200 | 200 |

| 600(500) | 300 | 200 |

Покупателю нужно предоставлять возможность выбора изделий различной плотности. По этому показателю строительный материал может быть конструкционным и теплоизоляционным. Последний используют для получения утеплительного слоя и внутренних перегородок. Плотные конструкционные блоки используют для возведения опор, нагруженных элементов конструкций и несущих стен. Их прочность и возможность выдерживать большие нагрузки может увеличиваться армированием с применением металлической сетки, стержней и сварных каркасов.

По этому показателю строительный материал может быть конструкционным и теплоизоляционным. Последний используют для получения утеплительного слоя и внутренних перегородок. Плотные конструкционные блоки используют для возведения опор, нагруженных элементов конструкций и несущих стен. Их прочность и возможность выдерживать большие нагрузки может увеличиваться армированием с применением металлической сетки, стержней и сварных каркасов.

Отзывы и рекомендации специалистов при самостоятельном производстве блоков

Эксперты и частные строители, практикующие изготовление арболитовых блоков оставляют отзывы, в которых советуют следовать правилам, помогающим достичь высокого качества продукции.

- В технологии производства рекомендуется применять не только щепу больших размеров, но и применять опилки и деревянную стружку.

- Консистенцию древесины обрабатывают таким образом, чтобы из нее удалился сахар. Методика позволит предотвратить дальнейшее вспучивание готового материала, что категорически недопустимо в постройке домов.

- В процессе изготовления раствор нужно тщательно перемешать и проследить, чтобы все части были в цементном растворе. Этот момент важен для качественного и прочного скрепления древесных и прочих материалов в блоках.

- При изготовлении важно добавлять алюминий, гашеную известь и прочие компоненты. Например, добавленное в состав жидкое стекло не будет позволять впитывать влагу готовому стройматериалу, а гашеная известь обладает антисептическими свойствами.

- Хлористый калий не позволит образоваться в структуре микроорганизмам и прочим веществам, влияющим неблагоприятно на материал.

- При смешивании компонентов рекомендуется следить за пропорциональностью, чтобы приготовленная смесь соответствовала требованиям производства блоков из арболита.

Техническое оснащение производственного цеха

Оснащение предприятия должно соответствовать его расчетной проектной мощности. Для мелкосерийного производства подойдут компактные станки. Серийный выпуск изделий из арболита помогает организовать более производительное оборудование или технологические линии, совмещающие станки нескольких типов.

Применяемое оборудование

Для различных технологических процессов может применяться следующее оборудование:

- рубильные и дробильные машины;

- механизмы для смешивания компонентов;

- дозаторы;

- вибропрессы;

- сушильные камеры.

Для бесперебойной работы цеха также потребуется достаточное количество форм различных типоразмеров, поддонов, стеллажей, разделителей для получения нескольких небольших кирпичей из арболита в одной форме, пустотообразователей и другого инвентаря.

Колонковое бурение с аккумуляторным керном EZ — U.S.SAWS

По мере того, как бетон становится все более популярным в муниципальном, коммерческом и жилом секторах, возрастает потребность в специализированных инструментах для работы с этим прочным материалом. Сверла по бетону s незаменимы как для строителей, так и для коммунальных служб. Станки для колонкового бурения и сверла для колонкового бурения являются полезными инструментами для монтажников кабелей, электриков, сантехников и техников по кондиционированию воздуха.

Станки для колонкового бурения представляют собой разновидность сверл, используемых в различных отраслях промышленности, но особенно в бетонной промышленности, которые сверлят отверстие и после извлечения сверла извлекают образец керна. Сверло для бетона оснащено специальным сверлом, которое не только просверливает бетон, но, поскольку сверло полое, оно просверливает бетон и извлекает материал, оставляя идеально цилиндрическое отверстие для работы. Эти извлечения бетонных сердечников могут даже быть испытаны для определения прочности и долговечности. Несмотря на популярность для использования с бетоном, 9Станки колонкового бурения 0003 также хорошо подходят для работы с деревом, камнем и даже льдом. Эти специальные инструменты полезны для установки сантехнических систем и даже для прокладки электропроводки или кабеля. Для систем отопления, вентиляции и кондиционирования воздуха требуются большие просверленные отверстия для создания воздуховодов, что помогает создавать зоны с контролируемым климатом в домах и на предприятиях. С помощью подходящих сверл по бетону станки для сверления бетона могут вырезать аккуратные и чистые отверстия диаметром от трех четвертей дюйма до шести футов.

С помощью подходящих сверл по бетону станки для сверления бетона могут вырезать аккуратные и чистые отверстия диаметром от трех четвертей дюйма до шести футов.

Как и при работе со всеми электроинструментами и машинами для резки бетона, при работе с корончатыми сверлами важно использовать надлежащие средства защиты, особенно при сухой резке бетона. Убедитесь, что вы носите защитные покрытия для глаз и маску или респиратор на носу и горле. Частицы пыли, выделяющиеся при резке, при вдыхании могут вызвать серьезные проблемы со здоровьем.

Cordless Core EZ компании U.S.SAWS — это первоклассный высокоточный станок для колонкового бурения . Эта машина относительно легкая, весит шестьдесят пять фунтов. Для этого инструмента не требуются смещенные отверстия, потому что традиционные оснастки не нужны, поскольку Cordless Core EZ устанавливается на центральную направляющую стойку. Центральная направляющая стойка работает путем сверления анкерного отверстия, установки анкерного штифта, снятия гаек с анкерного болта, установки направляющей стойки, регулировки точки крепления и затягивания направляющей стойки до ее фиксации и центрирования. Важно убедиться, что направляющая стойка хорошо смазана и чистая. Затем редуктор и шлифовальный станок надеваются на направляющую стойку и фиксируются стопорным штифтом на шестигранном приводе. Эта направляющая стойка обеспечивает точное и эффективное бурение за счет снижения вибрации и поддержки веса 9Станок колонкового бурения 0003 на протяжении всего процесса бурения. Cordless Core EZ упрощает работу со всеми вертикальными буровыми полами и горизонтальными буровыми стенками с четкими инструкциями по легкому удалению соответствующих кернов. Все это устройство поставляется с чемоданом на колесиках для удобства переноски.

Важно убедиться, что направляющая стойка хорошо смазана и чистая. Затем редуктор и шлифовальный станок надеваются на направляющую стойку и фиксируются стопорным штифтом на шестигранном приводе. Эта направляющая стойка обеспечивает точное и эффективное бурение за счет снижения вибрации и поддержки веса 9Станок колонкового бурения 0003 на протяжении всего процесса бурения. Cordless Core EZ упрощает работу со всеми вертикальными буровыми полами и горизонтальными буровыми стенками с четкими инструкциями по легкому удалению соответствующих кернов. Все это устройство поставляется с чемоданом на колесиках для удобства переноски.

Принадлежности для колонкового бурения

Помимо поставки первоклассных станков для колонкового бурения и , U.S.SAWS также является местом, где можно приобрести все качественные принадлежности для колонкового бурения. Инструменты и принадлежности более высокого качества повысят вероятность точной и успешной работы инструментов. Корончатые коронки Premium — это правильные коронки для коронки Core EZ. Эти высококачественные сверла упрощают бурение отверстий в бетоне, кирпиче и блоках. Буровые долота доступны в размерах от трехдюймовых до десятидюймовых. U.S.SAWS также поставляет хорошо зарекомендовавший себя опрыскиватель Hudson. Этот распылитель объемом 3,5 галлона станет идеальным источником воды для вашего Core EZ для всех ваших потребностей в мокрой резке и мокром бурении. Для всех тех случаев, когда вам нужно сверлить под углом, U.S.SAWS предлагает шайбу для углового сверления, которая значительно упрощает работу. Эти шайбы важно иметь, особенно в тех случаях плотной посадки, где необходимы угловые отверстия. Наконец, для системы направляющих стоек Cordless Core EZ требуется бетонный анкер высшего класса для обеспечения устойчивости. U.S.SAWS предлагает оцинкованный бетонный анкер длиной 3/8’-16 x 5” для обеспечения надежности системы направляющих.

Корончатые коронки Premium — это правильные коронки для коронки Core EZ. Эти высококачественные сверла упрощают бурение отверстий в бетоне, кирпиче и блоках. Буровые долота доступны в размерах от трехдюймовых до десятидюймовых. U.S.SAWS также поставляет хорошо зарекомендовавший себя опрыскиватель Hudson. Этот распылитель объемом 3,5 галлона станет идеальным источником воды для вашего Core EZ для всех ваших потребностей в мокрой резке и мокром бурении. Для всех тех случаев, когда вам нужно сверлить под углом, U.S.SAWS предлагает шайбу для углового сверления, которая значительно упрощает работу. Эти шайбы важно иметь, особенно в тех случаях плотной посадки, где необходимы угловые отверстия. Наконец, для системы направляющих стоек Cordless Core EZ требуется бетонный анкер высшего класса для обеспечения устойчивости. U.S.SAWS предлагает оцинкованный бетонный анкер длиной 3/8’-16 x 5” для обеспечения надежности системы направляющих.

Свяжитесь с U.S.SAWS, чтобы обсудить, как мы можем упростить для вас колонковое бурение .

Upspirit Electric Wood Steel Concrete Drilling Machine Set 710W

Варианты доставки и скорость доставки могут варьироваться в зависимости от местоположения.

Войдите, чтобы управлять адресамиИЛИ

Страна

АфганистанАлбанияАлжирАмериканское СамоаАндорраАнголаАнгильяАнтигуа и БарбудаАргентинаАрменияАрубаАвстралияАвстрияАзербайджанБагамыБахрейнБангладешБарбадосБеларусьБельгияБелизБенинБермудыБутанБоливияБосния и ГерцеговинаБотсванаБразилияБританские Виргинские островаБрунейБолгарияБуркина-ФасоБурундиКамбоджаКамер oonКанадаКанары, Кабо-ВердеКарибы НидерландыКаймановы островаЧадЧилиКитайКолумбияКоморские островаКоста-РикаХорватияКубаКюрасаоКипрЧехияДемократическая Республика КонгоДанияДжибутиДоминикаДоминиканская РеспубликаВосточный ТиморЭквадорЕгипетСальвадорЭкваториальная ГвинеяЭритреяЭстонияЭфиопияФолклендские островаФарерские острова ОстроваФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГуамГватемалаГернсиГвинеяГвинея-БиссауГайанаГаитиГондурасГонконг, КитайВенгрияИсландияИндияИндонезияИрландияИзраильИталияКот-д’ИвуарЯмайкаЯпонияДжерсиДжордан КазахстанКенияКирибатиКосовоКувейтКыргызстанЛаосЛатвияЛиванЛесотоЛиберияЛихтенштейнЛитваЛюксембургМакао, КитайМакедонияМадагаскарМалавиМалайзияМальдивыМальтаМаршалловы островаМартиникаМавританияМаврикийМайоттаМексикаМикронезияМолдоваМонакоМонголияЧерногорияМонтсерратМарокко МозамбикМьянма [Бирма] НамибияНауруНепалНидерландыНовая КаледонияНовая ЗеландияНикарагуаНигерНигерияНиуэСеверные Марианские островаНорвегияОманПакистанПалауПанамаПапуа-Новая ГвинеяПарагвайПеруФилиппиныПольшаПортугалияПуэрто-РикоКатарРеспублика КонгоРумынияРоссияРуандаРеюньоностров Святой ЕленыСент-Китс НевисСент-ЛюсияСент-Винсент и ГренадиныСамоаСан-МариноСаудовская АравияСенегалСербияСейшельские островаСьерра-ЛеонеСингапурСловакияСловенияСоломоновы островаЮжная АфрикаЮжная КореяИспанияШри-ЛанкаСуданСуринамСвазилендШвецияШвейцарияСирияСан-Томе и ПринсипиТайвань, КитайТаджикистанТанзанияТаиландТогоТонга Ринидад и ТобагоТунисТурцияТуркменистанОстрова Теркс и КайкосТувалуСША.