Фибра стальная |

Фибра стальная (фибра листовая анкерная ФЛА) используется для армирования бетона и представляет собой стальные полоски анкерного типа длиной в основном 35 ( Фибра стальная 0,7/35) или 50мм, абсолютно взаимозаменяемые при использовании.

Фибра оцинкованная

Фибра стальная (металлическая) для бетона рубленная из листа металла

Изготовленные из стального листа ( ленты), которые добавляются в бетон при замешивании.

Применение в строительстве бетона, армированного стальной фиброй, помогает исключить из конструкций часть стержневой арматуры. Стальная фибра вполне успешно заменяет традиционные сетки и каркасы из арматурного прута, обеспечивая бетону лучшие характеристики.

Фибра равномерно распределяется по всему объёму бетона, образуя прочный каркас с очень мелким по сравнению с арматурой шагом, но и существенно укрепляет бетон: благодаря уникальной форме боковой поверхности фибры, в разрезе напоминающей зигзагообразную кривую, сцепление с бетоном значительно более прочным, нежели то, которое может обеспечить арматура. Возможно производство фибры листовой из жаропрочных (нержавеющих) сталей для армирования теплостойких конструкций и сооружений, например при обмуровке котлов.

Возможно производство фибры листовой из жаропрочных (нержавеющих) сталей для армирования теплостойких конструкций и сооружений, например при обмуровке котлов.

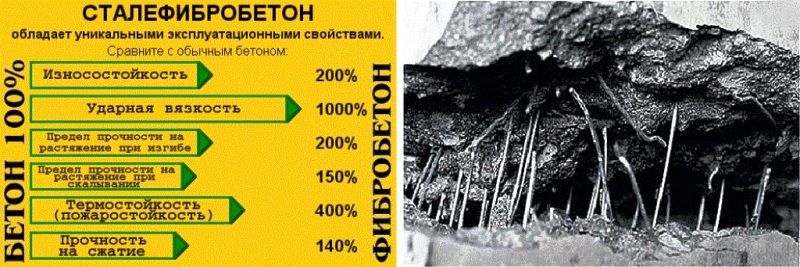

Применение стальной фибры в сочетании с арматурным каркасом позволяет без ущерба для эксплуатационных характеристик снижать расход бетона и стали, уменьшая толщину бетонирования. В результате трудоемкость возведения конструкций из армобетона снижается почти на четверть, а экономия средств может достигать 15 %. Помимо этого, сталефибробетон демонстрирует более продолжительный срок службы и повышенную механическую прочность по сравнению с обычным армированным бетоном.

Преимущества стальной фибры:

- Частично или полностью исключить работы по стержневому армированию;

- Снизить толщину бетонирования на 30% и массу в 5-7 раз без потери несущей способности;

- В 10-12 раз повысить ударопрочность конструкций;

- Повысить устойчивость к динамическим нагрузкам;

- В 3-5 раз повысить устойчивость плоскостей к образованию трещин;

- В 1,5-3 раза увеличить срок службы монолитных и сборных конструкций;

- Снизить расходы на монтаж конструкций;

- Повысить термическую устойчивость;

- Повысить гидроизоляционные характеристики сооружений;

- Снизить уровень деформаций при охлаждении и нагреве;

- Сократить сроки возведения сооружений на 30-40 %.

ПРЕИМУЩЕСТВА стальной ФИБРЫ перед традиционным армированием при устройстве бетонных полов.

Уменьшение времени, затрачиваемое на установку арматуры, так как фибра может быть добавлена на бетонном заводе или непосредственно в миксер (время перемешивания 5 – 15 минут).

Увеличение вибрационной стойкости бетона, так как вибрация, распространяясь по арматурной сетке, способствует разрушению бетона.

Не препятствует образованию микротрещин, но хорошо удерживает трещины от расширения и перерастания микротрещин в макротрещины.

При замене арматурной сетки на стальную фибру, возможно, существенно уменьшить толщину стяжки, при сохранении несущей способности бетонной плиты.

Повышается коррозионная стойкость. При коррозии арматуры в бетоне происходит значительное увеличение ее объема, что приводит к разрушению защитного слоя.

Возможность получения монолитных, бесшовных бетонных конструкций. При внесении стальной фибры 20- 40 кг на 1 м3 бетона и толщине плиты 150 мм швы нарезаются с шагом 30 х 30 метров.

Промышленные бетонные полы под заказ в Минске. Материалы и оборудование для промышленных бетонных полов.

Мы предлагаем лучшие материалы и оборудование для устройства промышленных бетонных полов от ведущих мировых производителей, а также оказываем услуги по устройству бетонных полов как силами нашего предприятия, так и с привлечением лучших подрядных строительных организаций Республики Беларусь в данной области.

Устройство современных бетонных полов с учетом всех имеющихся в Республике Беларусь требований, применение самых современных, научно обоснованных технологий позволяет идеально решить любую задачу при строительстве производственных цехов, складов хранения и логистики, торговых и выставочных площадок, многоуровневых наземных и подземных стоянок, паркингов и других объектов промышленного, и хозяйственного назначения.

Основные направления деятельности нашей компании:

— поставка и продажа материалов для устройства промышленных бетонных полов различного типа и назначения, а также оборудования и инструментов;

— консультирование, техническая поддержка и сопровождение проектов под ключ с рекомендацией лучших в Республике Беларусь подрядных организаций;

— по договоренности с заказчиком можем осуществить доставку материалов и оборудования на склад или строительный объект;

— устройство промышленных бетонных полов.

Новые продуктыПистолет для вязки арматуры MAX RB218

Пистолет для вязки арматуры MAX RB218 представляет собой младшую модель в линейке инструмента для связывания арматуры. Благодаря особой конструкции носа и специальным настройкам подойдет для связывания арматуры суммарным диаметром диаметром до 21 мм … подробнее Распылители MESTO — рекомендации по применению

Распылители и водяные баки имеют широчайшее применение в различных областях промышленности, строительства и сельского хозяйства. Распылители от немецкой компании MESTO отлично подойдут для нанесения пропиток и лаков для бетона при устройстве … подробнее Направляющие рельс-формы металлические Направляющие рельс-формы металлические — это простая система, которая состоит из металлического треугольного профиля специальной перфорации с полиэтиленовой вставкой и регулировочных винтов. подробнее Пистолет для вязки арматуры MAX RB398S подробнее Пистолет для вязки арматуры MAX RB655

Пистолет для вязки арматуры MAX RB655 предназначен для вязки арматуры диаметром от 20 до 65 мм (10х10, 32х32) и находит применение в строительстве любых железобетонных конструкций, аэродромов, дорог, каналов, мостов и плотин; в монолитном … подробнее Пистолет для вязки арматуры MAX RB518

Пистолет для вязки арматуры MAX RB518 предназначен для вязки арматуры диаметром от 32 до 51 мм (16х16, 25х22) и находит применение в строительстве любых железобетонных конструкций, аэродромов, дорог, каналов, мостов и плотин, стен бассейнов, . подробнее Пистолет для вязки арматуры MAX RB398

Пистолет для вязки арматуры MAX RB398 используется для вязки арматуры диаметром от 8 до 39 мм (10х10, 19х16) и может применяться при строительстве любых железобетонных конструкций, аэродромов, дорог, каналов, мостов и плотин, в монолитном … подробнее Тачка строительная усиленная ТС-3

Тачка строительная усиленная — современное строительное оборудование применяемое на различных строительных объектах, в дачном и приусадебном хозяйствах. Универсальна, долговечна, надежна, имеет высокий срок службы. Применение Строительная тачка … подробнее Плитка ПВХ Sold Premium

Плитка ПВХ для пола Sold Premium — покрытие с идеальной гладкой поверхностью. Покрытие имеет высокие эстетические характеристики — поверхность плитки обладает светоотражающими качествами сравнимыми с блеском керамогранита. подробнее Пропитка для бетона GRANIT-28Cure Пропитка для бетона Granit-28Cure — продукт на водной основе проникающего действия для бетона. Представляет собой раствор активных силикатов калия, натрия и лития, а также катализаторов и специально подобранных добавок. Летучие органические вещества … подробнее Запасные части к гладилкам Гладилки являются простым и надежным инструментом и, не являясь технически сложными, не имеют большого количества запасных частей. В этот раздел мы определили несколько наиболее популярных запасных частей к гладилкам. Артикул Наименование 8801 … подробнее Гладилка для бетона ручная профессиональная Гладилка для бетона ручная профессиональная — профессиональный инструмент, предназначенный для ручного разравнивания и заглаживания бетонной поверхности. Лезвие выполнено из специальной прочной высокоуглеродистой стали. Хвостовик может быть выполнен . подробнее | НовостиФибра стальная анкерная Dramix 4DУважаемые коллеги, партнеры, а также строители, проектировщики и заказчики! Бекарт Липецк ООО (lLC Bekaert Lipetsk) и Центр Строительных Технологий ОДО сообщают Вам прекрасную новость — завод преступил к полномасштабному производству фибры стальной подробнее Сухие строительные смеси АЛЬФАПОЛ уже в БеларусиУважаемые клиенты и партнеры! С удовольствием сообщаем Вам о том, что наше предприятие получило статус официального торгового представителя компании АЛЬФАПОЛ в Республике Беларусь. Теперь все сухие строительные смеси и строительные материалы можно подробнее Сайт нашего предприятия в доменной зоне .БЕЛУважаемые партнеры и клиенты нашего предприятия! Сообщаем Вам о том, что сайт нашего предприятия теперь доступен и в кириллической доменной зоне .БЕЛ. Найти нас в интернете стало еще проще. подробнее Модульное напольное ПВХ покрытие Sold для производственных и складских помещенийПол в складах и производственных цехах — едва ли не важнейшая деталь помещения, к которой предъявляется максимум требований. Он должен быть прочным, чтобы выдержать движение погрузочной техники и статическую нагрузку производственного оборудования. подробнее Эффективность применения пропиток для бетона LITSIL в сравнении с сухими упрочнителями бетонаЭффективность применения пропиток для бетона LITSIL в сравнении с сухими упрочнителями бетона. Пропитки для бетона для основе лития — это современные продукты основное назначение которых обеспыливание бетонных полов, упрочнение и защита бетонных подробнее FASTVERDINI у нас с рабочим визитомВ период с 27 по 29 мая 2013 года наше предприятие посетили с рабочим визитом руководство компании FASTVERDINI, Италия. подробнее Оборудование BARIKELL. Новое поступление бетоноотделочного оборудованияУважаемые коллеги, партнеры! Сообщаем Вам об очередном поступлении бетоотделочного оборудования BARIKELL. Затирочные машины двухроторные, однороторные, тележки для нанесения упрочнителя бетона, гладилки, аксессуары, запасные части в наличии на подробнее Применение ЦСП (цементно-стружечной плиты) в строительствеРассматривая тенденции современного строительства, хотелось бы выделить отделку домов, производственных и других помещений плитами ЦСП. Цементно-стружечная плита является безопасной для здоровья и окружающей среды, она не содержит вредных веществ, подробнее Изменение юридического адреса ОДО «Центр Строительных Технологий»Уважаемые покупатели, коллеги, партнеры! Сообщаем вам об изменении юридического, почтового адреса и адреса нахождения офиса ОДО «Центр Строительных Технологий». подробнее ТЕХНОЛОГИЧЕСКАЯ КАРТА на устройство армированных промышленных бетонных (сталефибробетонных) полов с упрочненным верхним слоем ТК-100987457.196-2021Уважаемые покупатели! Сообщаем о том, что готова и вышла в свет новая редакция ТЕХНОЛОГИЧЕСКОЙ КАРТЫ на устройство армированных промышленных бетонных (сталефибробетонных) полов с упрочненным верхним слоем ТК-100987457.196-2021 со сроком действия до подробнее |

В чем разница между стальной и синтетической фиброй в бетоне? – Madewell Products

Волокна часто используются в бетоне для обеспечения дополнительных конструкционных и долговечных характеристик, минимизации трещин и даже полного устранения необходимости в арматурных стержнях.

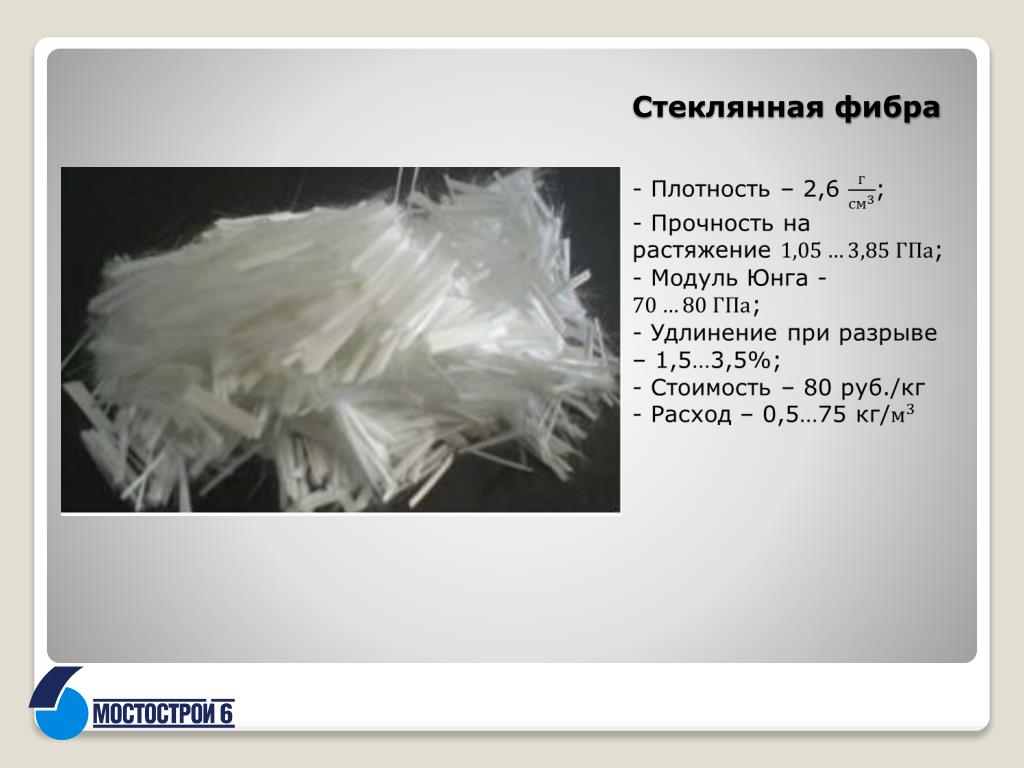

Существует несколько типов фибры, которые обычно добавляют в бетонную смесь для улучшения определенных свойств затвердевшего бетона, повышения технологичности или снижения стоимости материалов и укладки. Наиболее распространенными типами являются стальное волокно, синтетическое волокно, углеродное волокно и стекловолокно.

Наиболее распространенными типами являются стальное волокно, синтетическое волокно, углеродное волокно и стекловолокно.

Хотя стальные волокна использовались в бетоне в течение десятилетий, последние достижения в технологии материалов и включение армирования синтетическими волокнами в строительные стандарты привели к более широкому использованию синтетических волокон в практических приложениях. Эти преимущества включают более низкую стоимость, коррозионную стойкость, экологические преимущества и легкий вес по сравнению со сталью.

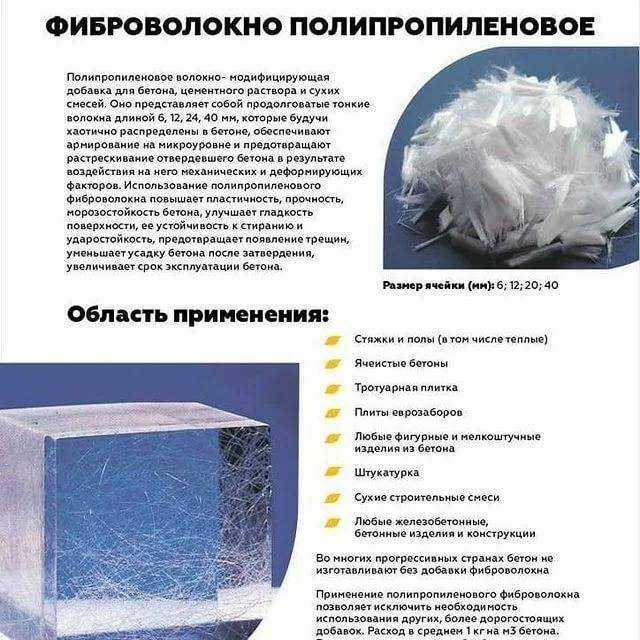

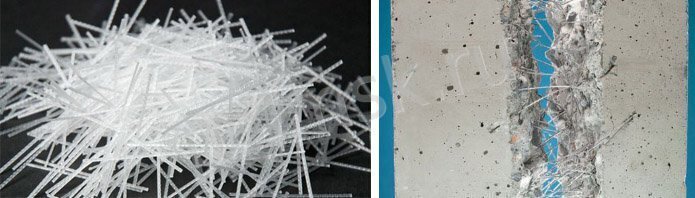

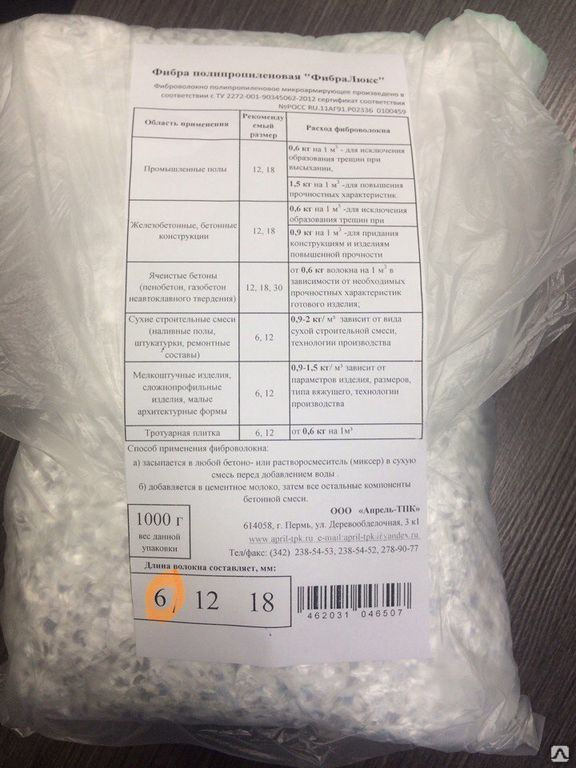

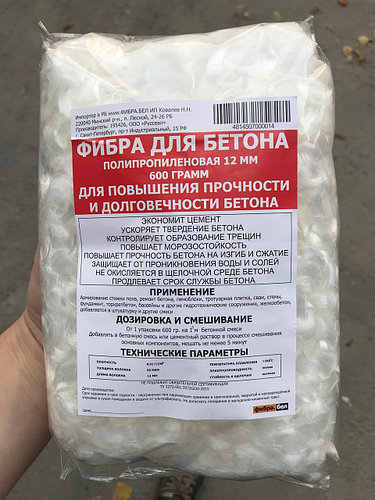

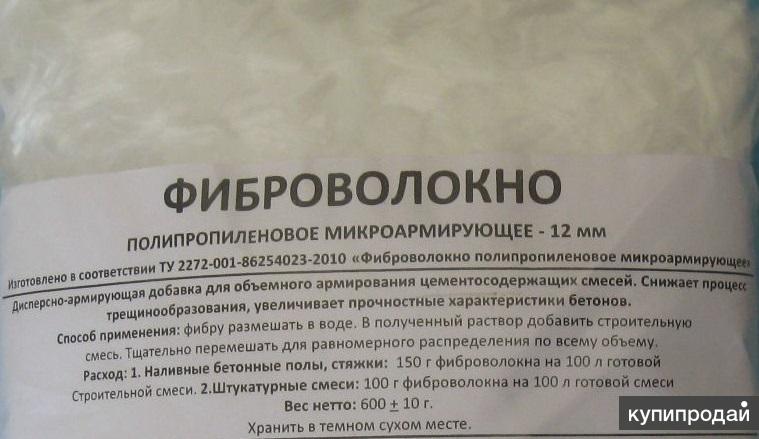

Синтетические волокна обычно изготавливаются из моноволокна и фибриллированного полипропилена, полиэфирного моноволокна, нейлона или их смеси. Синтетические волокна классифицируются как макроволокна или микроволокна в зависимости от их диаметра.

Микроволокна имеют диаметр менее 0,3 мм, тогда как макроволокна имеют диаметр 0,3 мм или более. Стальные волокна, обычно состоящие из черной стали, обычно имеют диаметр от 0,5 до 1,1 мм и длину от 15 до 60 мм.

Синтетические волокна намного легче стальных, их вес составляет всего 910 кг/м3 по сравнению с 7850 кг/м3 стальных волокон.

Структурные характеристикиМикроволокна обычно не используются для структурных применений, т. е. там, где добавление волокон повышает несущую способность бетонного элемента. Тем не менее, макроволокна можно использовать либо для повышения структурной прочности, либо для полной замены сетки для контроля трещин и арматурных стержней.

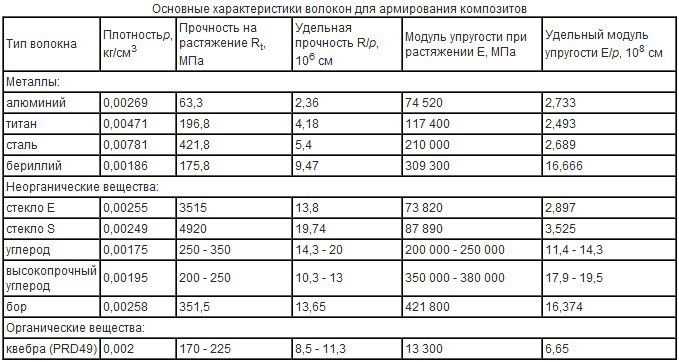

Стальные волокна имеют значительно более высокие модуль Юнга (210 000 МПа) и прочность на растяжение (500–2 000 МПа), чем синтетические волокна (3 000–10 000 МПа и 200–600 МПа), а также более высокое сопротивление растяжению.

Синтетические волокна имеют низкий модуль Юнга (от 3 000 до 10 000 МПа), что означает, что они эффективны в предотвращении образования трещин на ранних стадиях отверждения бетона, таких как растрескивание при пластической усадке, но со временем становятся менее эффективными по мере затвердевания бетона.

Синтетические волокна более подвержены ползучести, чем сталь, особенно при более высоких температурах, что приводит к снижению их эффективности в предотвращении растрескивания бетона с течением времени и в жарком климате.

Коды проектирования для фибробетонных конструкций:

fib Код модели для бетонных конструкций 2010 Комитет ACI 544 — Бетон, армированный фиброй Прочность композита во многом зависит от количества используемых в нем волокон. Другим важным фактором, влияющим на свойства и поведение композита, является соотношение размеров волокна. Сообщалось, что до коэффициента удлинения 75 увеличение коэффициента удлинения линейно увеличивает предел прочности бетона. После 75 относительная сила и выносливость снижаются. В таблице 1 показано влияние соотношения сторон на прочность и ударную вязкость. Таблица 1: Влияние соотношения размеров волокон на простой бетон с беспорядочно распределенными волокнами Синтетические микроволокна используются в качестве вторичного армирования для неструктурных применений, таких как контроль пластической усадки, сопротивление истиранию и сопротивление растрескиванию в плитах, сборном железобетоне и торкретбетоне. Синтетические волокна устойчивы к коррозии, в отличие от стальных волокон, но чувствительны к ультрафиолетовому излучению. Сталь, напротив, подвержена коррозии, но устойчива к ультрафиолетовому излучению. Синтетические волокна значительно дешевле стальных, как в сопоставимых количествах, так и потому, что в бетонной смеси требуется гораздо меньшая плотность синтетических волокон по сравнению со сталью. Синтетические волокна часто производятся как побочный продукт текстильной промышленности. Стальные волокна, как правило, производятся новыми, поскольку переработанные волокна создают проблемы в контроле качества и, следовательно, влияют на характеристики бетона. Сталь является одним из крупнейших в мире производителей углерода: около половины всей производимой стали потребляется строительной отраслью. 44% строительной стали используется для армирования, что соответствует примерно 1,5% глобальных выбросов углерода, связанных со стальной арматурой. Стальные волокна обладают высоким модулем упругости и высоким сопротивлением растяжению, что означает, что они неэффективны против трещин, в то время как синтетические волокна имеют низкий модуль Юнга в диапазоне от 3 до 5 ГПа и реагируют на возможные трещины на ранней стадии. И наоборот, синтетические волокна теряют значение по мере того, как бетон становится более зрелым. Долговечность фибробетона включает два аспекта; материал и структура. Первый аспект касается коррозии волокон, и, когда речь идет о синтетических волокнах, нет проблем с долговечностью волокон в бетоне. В случае стальных волокон может иметь место коррозия волокон. Источник Источник Защита от ударов и расщепление при пожаре Волокна этих типов лучше подходят для уменьшения трещин при пластической усадке и часто добавляются в дополнение к армированию бетона. берс https://bosfa.com/wp-content/uploads/2015/07/Steel-vs-synthetic-fibre-reinforced-concrete.pdf https://fibermesh.com/wp-content/uploads/2017/04/FIB_ER1603-UndFibReinCon.pdf Рекомендуемое изображение предоставлено/источник: longbeachconcreteservice.com легкого бетона с пемзо-брекчиевым заполнителем На этой странице РезюмеВведениеРезультаты и обсуждениеВыводыРаскрытие информацииБлагодарностиСсылкиАвторское правоСтатьи по теме Применение легкого бетона в строительстве быстро растет в последние годы благодаря его преимуществам перед обычным бетоном. В этой статье в качестве крупного заполнителя предлагается использовать пемзовую брекчию, которая в изобилии встречается в Индонезии. Применение легкого бетона (LWC) в строительстве в последние годы быстро растет как в конструкционных, так и в неконструкционных целях благодаря его преимуществам по сравнению с обычным бетоном. Спрос на легкий бетон во многих областях современного строительства растет благодаря тому преимуществу, что более низкая плотность приводит к значительному преимуществу с точки зрения несущих элементов меньшего поперечного сечения и соответствующего уменьшения размера фундамента. Максимальная плотность бетона, который может быть классифицирован как легкий бетон в некоторых европейских строительных нормах, ограничена 2000 кг/м9.0312 3 [1], в то время как ограничение в Индонезийском национальном стандарте составляет 1900 кг/м 3 [2], по сравнению с 2400 кг/м 3 для нормального бетона (NWC). Некоторые методы, которые широко используются для разработки легкого бетона, включают использование естественных легких заполнителей, таких как пемза, диатомит и вулканический пепел, или искусственных побочных продуктов, таких как перлит, вспученный сланец, глина, сланец и спеченная пылевидная топливная зола (PFA). Несмотря на свои преимущества, легкий бетон обладает хрупкими характеристиками и более низкой прочностью на растяжение по сравнению с обычным бетоном. С другой стороны, добавление фибры в бетонные смеси становится все более широко используемым для улучшения характеристик бетона при растяжении. Геометрический размер и модуль упругости волокон являются основными факторами, влияющими на характеристики фибробетона. Чтобы оптимизировать преимущества добавления фибры в бетонную конструкцию, было введено применение различных типов фибры в свежих бетонных смесях, широко известное как бетон, армированный гибридным волокном (HyFRC). Основные цели данного исследования включают (1) разработку гибридных легких бетонных смесей, армированных волокном, которые должны быть пригодны для конструкционных применений с использованием местных доступных материалов, (2) изучение свойств разработанных легких бетонных смесей, армированных волокном, включая плотность в неформованном состоянии. , прочность на сжатие, модуль упругости, прочность на разрыв при расщеплении и модуль разрыва, а также (3) изучение поведения при изгибе-нагрузке-смещении легкого бетона с добавлением гибридного волокна. В этом исследовании полипропиленовое волокно (PPF) и стальное волокно (SF) были выбраны для использования в качестве гибридного волокна. Полипропилен был использован из-за того, что он недорог, инертен в цементирующей среде с высоким pH и легко диспергируется. В этом исследовании использовалась полипропиленовая мононить диаметром 18 мкм мкм, длиной 12 мм и плотностью 0,91 г/см 3 . Стальное волокно было выбрано в качестве макроволокна на основании его доказанной способности к механизму поглощения энергии (мостиковое действие) и легкости обнаружения. Стальная фибра, которая применялась в этом исследовании, представляет собой стальную фибру с загнутыми концами, имеющую длину 60 мм и диаметр 0,75 мм. Смеси готовили на цементе смесевом, содержащем 23,13 % SiO 2 , 8,76 % Al 2 O 3 , 4,62 % Fe 2 O 3 908,6 , 0,9 % Ca O, 5 908,6 , MgO, 2,18% SO 3 и 1,69% потери при прокаливании, что удовлетворяет требованиям Индонезийских стандартов для пуццолан-портландцемента [10]. Все эти варианты бетона будут оценены и проанализированы дополнительно на основе эталонной смеси LWC, в которую были добавлены 0,10% PPF и 0,0% SF. Эта эталонная смесь была выбрана в связи с тем, что в строительной отрасли широко используются короткие (длиной <25 мм) фибриллированные или моноволоконные PPF для изменения свойств свежего бетона, в частности, для уменьшения степени пластичности. усадочное растрескивание в случае его возникновения. Эти волокна обычно имеют длину 12 мм и 18 μ м в диаметре, который обычно добавляется в рекомендуемой дозировке приблизительно 0,90 кг/м 3 , что равно 0,1 процента по объему бетона. Для системы, содержащей 0,1% по объему PPF, теоретический анализ может легко показать, что волокна будут иметь незначительное измеримое влияние на прочность на растяжение или изгиб затвердевшего бетона и что их нельзя рассматривать в качестве основного армирования [11]. В соответствии с упомянутым выше теоретическим предсказанием влияние PPF было исследовано в отношении свойств LWAC. В большинстве случаев сообщалось, что PPF не влияет на прочность на сжатие LWAC. Добавление полипропиленовых волокон в объемных долях менее 1% не приводит к значительному увеличению прочности на разрыв отшлифованного LWAC и не оказывает существенного влияния на прочность на изгиб и ударную вязкость. Они продемонстрировали, что это может быть связано с более низкой прочностью полипропиленового волокна на растяжение, а также с более слабой связью между полипропиленовыми волокнами и цементной матрицей [12]. Подобно этим экспериментальным результатам, некоторые исследователи сообщили, что добавление PPF также не оказало существенного влияния на прочность на сжатие и модуль упругости пенополистирола [13]. Характеристики свежести бетонных смесей оценивали с использованием метода испытаний на осадку на основе ASTM C-143 [14]. В этом исследовании влияние добавки стальной фибры на удобоукладываемость легкого бетона, армированного полипропиленовым волокном, оценивалось с использованием метода испытания на осадку, основанного на ASTM C-143 [14]. Сравнение измеренной осадки свежих легких бетонных смесей, армированных фиброй, можно найти на рис. легкобетонные (HyFRLWC) смеси. Чтобы оценить влияние добавления гибридного полипропилена и стальной фибры на упрочняющие свойства LWC с заполнителем из пемзы брекчии, прочность на сжатие, модуль упругости, прочность на растяжение при раскалывании и модуль разрыва образцов бетона были испытаны после 56 дни погружения в воду для достижения более репрезентативных результатов прочности бетона, поскольку все смеси были дополнены микрокремнеземом. Влияние содержания фибры на плотность затвердевшего легкого бетона с пемзой и брекчией в расформованном виде можно наблюдать на Рисунке 2. Плотность в расформованном виде имеет тенденцию к увеличению в соответствии с добавлением в смеси стальной фибры. Это можно четко предсказать при расчете состава смеси, поскольку стальная фибра имеет гораздо более высокую плотность по сравнению с легким пемзо-брекчиевым бетоном. Несмотря на то, что плотность без формы HyFRLWC с заполнителем из брекчии пемзы увеличивается из-за присутствия стальной фибры, можно заметить, что плотность легких бетонов с добавлением гибридного полипропилена и стальной фибры до комбинации 0,1% PPF и 1,5 % SF по-прежнему приемлемо для классификации легкого бетона на основании максимального предела плотности легкого бетона, который требуется в национальном стандарте Индонезии и большинстве международных стандартов. Оценка прочности на сжатие отвержденного материала HyFRLWC с заполнителем из пемзы брекчии представлена на рисунке 3. Модуль упругости отвержденного материала HyFRLWC с заполнителем из пемзы-брекчии также был исследован одновременно с испытанием на сжатие, как показано на рис. 4. Модуль упругости имеет тенденцию к увеличению до 24,71% при добавлении волокон с комбинацией 0,1 % PPF и 0,5% SF, но затем имеет тенденцию к снижению. Несмотря на то, что модуль упругости имеет тенденцию к снижению после достижения оптимального значения гибридизации волокон, HyFRLWC с заполнителем из пемзы брекчии по-прежнему достигает более высокого модуля упругости по сравнению с эталонным бетоном, за исключением смеси 0,1% PPF и 2,0% SF, как показано на рисунке 5. Для того чтобы получить более полные результаты, кривые, которые показывают зависимость напряжение-деформация в испытаниях бетона на сжатие, также показаны на Рисунке 6. Результаты испытаний, которые относятся к влиянию добавления гибридного волокна на прочность на разрыв при раскалывании затвердевшего легкого бетона с пемзой и брекчией, можно увидеть на рисунке 7. Добавление гибридного волокна значительно улучшает прочность на разрыв при раскалывании до 222,28%, когда бетонная смесь добавляется с комбинацией 0,1% PPF и 1,5% SF. После добавления оптимальной объемной доли гибридного волокна прочность на растяжение при расщеплении имеет тенденцию к снижению, но по-прежнему достигается гораздо лучшая прочность на растяжение по сравнению с эталонной смесью. Экспериментальные результаты, в которых оценивалось влияние добавления гибридного волокна на прочность на изгиб затвердевшего легкого бетона с пемзой и брекчией, можно наблюдать на рисунке 8. Таким образом, добавление гибридного волокна приводит к значительному улучшению модуля разрыва до 187,46%, когда бетон смесь добавляется с комбинацией 0,1% PPF и 1,5% SF. После добавления оптимальной объемной доли волокон модуль разрыва имеет тенденцию к снижению, но все же дает гораздо лучший результат по сравнению с эталонной бетонной смесью. На рис. 9 показаны кривые нагрузки-прогиба для всех вариантов бетона, чтобы получить более полные результаты по изгибному поведению HyFRLWC с заполнителем из брекчии из пемзы. Основываясь на кривых нагрузки-прогиба, можно заметить, что HyFRLWC с заполнителем из пемзы брекчии показывает лучшее послепиковое поведение в сопротивлении приложенному изгибающему моменту по сравнению с эталонным бетоном. Варианты HyFRLWC демонстрируют более пластичное поведение и более высокую остаточную прочность. Эта характеристика может быть получена благодаря влиянию стального волокна на механизм поглощения энергии за счет мостикового действия для распределения макротрещин, вызванных приложенной внешней силой, в то время как полипропиленовое волокно показывает свой вклад в задержку образования микротрещин, улучшение прочность на вырыв стального волокна и предотвращение катастрофических поломок. Кроме того, можно сделать вывод, что добавление гибридной полипропиленово-стальной фибры в легкий бетон с заполнителем из брекчии из пемзы демонстрирует его вклад в улучшение послепиковых характеристик и предотвращение внезапного разрушения при растяжении в бетонном сечении, когда оно используется для сопротивления изгибающему моменту. На основании результатов испытаний свойств свежего и отвержденного легкого бетона с пемзо-брэкчией, армированного волокном, можно сделать следующие выводы. стальных волокон, следовательно, приводит к снижению обрабатываемости. (2) Плотность легкого бетона, армированного фиброй, после извлечения из формы имеет тенденцию к увеличению в соответствии с количеством добавки стальной фибры, но обычно его можно классифицировать как легкий бетон на основании большинства международных стандартов бетонных конструкций. (3) Прочность на сжатие легкого бетона. может быть улучшена пропорционально до 22,44%, когда гибридное полипропиленово-стальное волокно добавляется с комбинацией 0,1% PPF и 1,0% SF, затем имеет тенденцию к снижению, но все еще показывает лучшие характеристики по сравнению с эталонной бетонной смесью. (4) Модуль упругости также улучшился в соответствии с добавлением гибридного волокна до 24,71%, когда в бетон добавляется комбинация 0,1% PPF и 0,5% SF, затем имеет тенденцию к снижению, но обычно выше, чем у эталонной смеси. Статья ранее не публиковалась, в настоящее время не направляется на рецензирование в какой-либо другой журнал и не будет отправлена в другое место до принятия решения этим журналом. Авторы высоко ценят финансовую поддержку со стороны Universitas Negeri Yogyakarta (Государственный университет Джокьякарты) и частичную материальную поддержку, предоставленную PT Bekaert Indonesia. EuroLightCon, Определения и международный согласованный отчет , Европейский Союз-Brite EuRam III, 1998. Для зданий: Национальный орган по стандартизации , Бандунг, Индонезия (на индонезийском языке). С. М. Ф. Грин, Н. Дж. Брук, Л. Г. МакСавени и Дж. М. Ингам, «Разработка состава смеси и проверка характеристик конструкционного легкого бетона на основе пемзы», Журнал материалов гражданского строительства , том. 23, нет. 8, стр. 1211–1219, 2011. Посмотреть по адресу: Сайт издателя | Google Scholar Н. Кабай и Ф. Акоз, «Влияние методов предварительного смачивания на некоторые свойства свежего и затвердевшего бетона с пемзовым заполнителем», Cement & Concrete Composites , vol. Посмотреть по адресу: Сайт издателя | Google Scholar Л. Сяопэн, Легкий конструкционный материал с пемзовым заполнителем [M.S. диссертация] , Национальный университет Сингапура, 2005 г. С. Ф. У. Ахмед, М. Маалей и П. Парамасивам, «Реакция на изгиб гибридных цементных композитов, армированных сталью и полиэтиленовым волокном, содержащих большое количество летучей золы», Строительство и строительство Материалы , вып. 21, стр. 1088–1097, 2007. Просмотр по адресу: Google Scholar Ф. Алтун, Т. Хактанир и К. Ари, «Влияние добавления стальной фибры на механические свойства бетона и железобетонных балок. », Строительство и строительные материалы , том. 21, нет. 3, стр. 654–661, 2007 г. Посмотреть по адресу: Сайт издателя | Google Scholar Н. Посмотреть по адресу: Сайт издателя | Google Scholar А. Сивакумар и М. Сантанам, «Механические свойства высокопрочного бетона, армированного металлическими и неметаллическими волокнами», Цементно-бетонные композиты , том. 29, нет. 8, стр. 603–608, 2007. Посмотреть по адресу: Сайт издателя | Google Scholar Национальный орган по стандартизации Индонезии, SNI: 15-0302-2004: Пуццолан-портландцемент, Национальный орган по стандартизации , Бандунг, Индонезия, 2004 г. (на индонезийском языке). J. Newman and B.S. Choo, Advanced Concrete Technology (Processes) , Elsevier, Oxford, UK, 2003. М. Просмотр по адресу: Google Scholar А. Садрмомтази, М. А. Миргозар Лангероуди, А. Фасихи, А. К. Хаги, «Исследование влияния использования полипропиленовых волокон и различных цементных материалов на механические свойства пенополистирола», в Proceeding of 3rd International Conference on Concrete & Development , стр. 1035–1044, 2009. Посмотреть по адресу: Google Scholar ASTM C-143, C-469, C-496 и C-293, «Ежегодник стандарта ASTM, том 04 02: Бетон и заполнители», ASTM International, Западный Коншохокен, Пенсильвания, США, http://www.astm.org/. Посмотреть по адресу: Google Scholar Британский стандарт по бетону — Дополнительный британский стандарт к BS EN 206-1-Часть 1: Метод определения и руководство для спецификатора, BS, 8500-1:2006, BSI, 2006.

Важные факторы, влияющие на свойства фибробетона Объем волокон:

Увеличение объема волокон примерно линейно увеличивает прочность на разрыв и ударную вязкость композита. Использование более высокого процента фибры, вероятно, вызовет сегрегацию и жесткость бетона и раствора.

Увеличение объема волокон примерно линейно увеличивает прочность на разрыв и ударную вязкость композита. Использование более высокого процента фибры, вероятно, вызовет сегрегацию и жесткость бетона и раствора. Соотношение размеров волокна:

Варианты использования Соотношение размеров Относительная прочность Относительная ударная вязкость 0 1 1 25 1,5 2,0 50 1,6 8,0 75 1,7 10,5 100 1,5 8,5

Синтетические микроволокна эффективны для уменьшения трещин пластической усадки в свежем бетоне. Это связано как с их большей способностью равномерно распределяться внутри пасты и, следовательно, сидеть близко к поверхности, так и с их способностью замедлять испарение воды и, следовательно, уменьшать кровотечение.

Они также полезны для пассивной противопожарной защиты, сводя к минимуму растрескивание бетона в присутствии огня. Это связано с их низкой температурой плавления, которая открывает поры в бетоне, позволяя бетону высвобождать скопившиеся пары и внутренние напряжения.

Синтетические макроволокна, с другой стороны, могут использоваться для структурных применений, либо для повышения структурной целостности, либо для замены сетки, предотвращающей образование трещин, либо для замены структурных арматурных стержней в некоторых случаях. Макроволокна эффективны для использования там, где требуется увеличение остаточной (после растрескивания) прочности на изгиб.

Их можно использовать там, где требуется армирование, эквивалентное стальной фибре, сетке для предотвращения образования трещин и тонкостенным арматурным стержням в сборном железобетоне, плитах на грунте, композитных стальных настилах и торкрет-бетоне. Они особенно подходят для агрессивных сред, где использование стали снижает долговечность.

По данным Aurecon, более 90% всех армированных волокном покрытий в США изготовлены из конструкционных синтетических волокон.

Стальные волокна больше всего подходят для конструкционных элементов, работающих в тяжелых условиях и при высокой усталости, для долговременного контроля над трещинами, а также в условиях сильного солнечного света.

Температура плавления синтетических волокон намного ниже, чем у стали, поэтому сталь сохраняет большую устойчивость к высоким температурам, например, в случае пожара.

AS Например, для контейнерных комбинированных плит необходимая плотность бетона для синтетических волокон составляет около 4,5 кг/м3 по сравнению с 35 кг/м3 для стальных волокон. Это означает, что синтетические волокна стоят примерно 60 долларов США/м3, а стальные – примерно 70 долларов США/м3. А при использовании синтетических волокон можно сэкономить примерно 10 долларов США/м3. Это означает, что их повторное использование в бетоне является эффективным способом вторичной переработки и предотвращения попадания на свалку.

Это означает, что их повторное использование в бетоне является эффективным способом вторичной переработки и предотвращения попадания на свалку. Стальные волокна не ползут при уровнях деформации в бетоне, в отличие от синтетических волокон.

Стальные волокна не ползут при уровнях деформации в бетоне, в отличие от синтетических волокон.

Стальные волокна или синтетические волокна

Полипропиленовые волокна представляют собой синтетические волокна, полученные как побочный продукт текстильной промышленности. Полипропиленовые волокна отличаются низким удельным весом и низкой стоимостью. Его использование позволяет надежно и эффективно использовать внутреннюю прочность материала на растяжение и изгиб, а также значительно снизить образование трещин при пластической усадке и свести к минимуму термическое растрескивание.

Источник

Используемые в качестве вторичного армирования полипропиленовые волокна помогают снизить усадку и предотвратить растрескивание. Для использования этих волокон не нужно изменять состав бетонной смеси, не требуется специального оборудования или модификаций осадки, даже для нагнетания или торкретирования.

Для использования этих волокон не нужно изменять состав бетонной смеси, не требуется специального оборудования или модификаций осадки, даже для нагнетания или торкретирования.

Химия. То, из чего состоит волокно, его форма и даже цвет могут быть источниками боли. Будь то сталь, полипропилен, полиэстер, нейлон, целлюлоза или даже натуральная, состав волокна определяет, есть ли у него проблемы с коррозией, абсорбцией, безопасностью использования, добавлением воздуха в бетон. Каждый приносит свой уровень потенциальной боли.

Время добавления и процесс. Различные волокна имеют разные протоколы в отношении их оптимального точечного добавления в бетон, и многие волокна требуют определенных временных интервалов для этого процесса добавления. Волокно, которое нужно посыпать или добавить как «куриный корм», причиняет боль производителю бетона. Это особенно важно для высокоскоростных систем быстрого смешивания при укладке дорожного покрытия, особенно при больших дозировках волокна.

Например, на некоторых заводах требуется добавить от 40 до 50 фунтов синтетического волокна в течение 20–30-секундного цикла загрузки, что часто невозможно для волокна, поступающего «просачиванием», без образования клубков или образования комков.

Время перемешивания. В отличие от времени добавления, время смешивания конкретного волокна для достижения равномерного распределения сильно различается в зависимости от типа волокна. Опять же, это особенно важно в смесителях для укладки с коротким циклом, многие из которых имеют период смешивания 60 секунд или меньше. Этого может быть недостаточно для некоторых волокон.

«Микрофибробетон с полипропиленовыми волокнами в основном используется для уменьшения пластической усадки в свежем бетоне. В процессе твердения бетона рассеивание тепла гидратации бетона в сочетании с испарением воды вызывает растягивающие напряжения. За пороговым пределом этих напряжений в бетоне начинают развиваться микротрещины. Микрофибробетон с полипропиленовыми волокнами эффективно снижает раннюю усадку в первые 10 часов заливки. Причина в том, что эти типы волокон способны задерживать некоторое количество воды и замедлять процесс испарения. Они также способны воспринимать некоторые ограниченные растягивающие напряжения, особенно в раннем возрасте.

За пороговым пределом этих напряжений в бетоне начинают развиваться микротрещины. Микрофибробетон с полипропиленовыми волокнами эффективно снижает раннюю усадку в первые 10 часов заливки. Причина в том, что эти типы волокон способны задерживать некоторое количество воды и замедлять процесс испарения. Они также способны воспринимать некоторые ограниченные растягивающие напряжения, особенно в раннем возрасте.

«Как и любое вторичное армирование, волокна имеют тенденцию останавливать распространение трещин, удерживая бетон вместе, поэтому трещины не могут расширяться или увеличиваться в длину. Однако, поскольку полипропиленовые волокна распределены по всему бетону, они эффективны вблизи того места, где начинаются трещины на границе заполнителя и пасты».

Долговечность фибробетона включает два аспекта; материал и структура. Первый аспект касается коррозии волокон, и, когда речь идет о синтетических волокнах, нет проблем с долговечностью волокон в бетоне. В случае стальных волокон может иметь место коррозия волокон.

Первый аспект касается коррозии волокон, и, когда речь идет о синтетических волокнах, нет проблем с долговечностью волокон в бетоне. В случае стальных волокон может иметь место коррозия волокон.

Synmix® представляет собой синтетическое волокно для бетона, специально предназначенное для использования в тех случаях, когда требования к эксплуатационным характеристикам в отношении прогибов, поворотов, ширины трещин и ползучести являются более мягкими, чем обычно, например, наземная поддержка в шахтах.

Смешивание: пропорции, время и т. д. Во время смешивания движение заполнителя разрезает эти пучки на более мелкие пучки и отдельные волокна. Если рабочая площадка находится более чем в 30 минутах езды, волокна следует добавлять на месте. (concreteconstruction.net)

Требуется гораздо меньшая плотность синтетических волокон, чем у стали

http://onlinepubs.trb.org/Onlinepubs/trr/1989/1226/1226-011.pdf

https://www. researchgate.net/publication/304169533_Effect_of_Steel_Fibers_Polypromene_Fibers_and_or_Concrete-SelfSelfica_on_Mechanical_Properties

researchgate.net/publication/304169533_Effect_of_Steel_Fibers_Polypromene_Fibers_and_or_Concrete-SelfSelfica_on_Mechanical_Properties

https://bosfa. com/wp-content/uploads/2015/07/Steel-vs-synthetic-fibre-reinforced-concrete.pdf

https://www.ncbi.nlm.nih.gov/pmc/articles/PMC7767471/ Несмотря на свои преимущества, легкий бетон обладает более хрупкими характеристиками и меньшей прочностью на разрыв по сравнению с обычным бетоном. С другой стороны, добавление фибры в бетон стало широко использоваться для улучшения его свойств при растяжении. Кроме того, использование гибридного волокна в подходящей комбинации потенциально может улучшить механические свойства бетона. В этой статье экспериментально исследуется влияние добавления гибридной полипропиленовой и стальной фибры на некоторые упрочненные свойства легкого бетона с заполнителем из пемзы и брекчии. Пять групп испытательных образцов с фиксированной объемной долей полипропиленовой фибры в сочетании с различным количеством стальной фибры были добавлены в бетон для исследования плотности, прочности на сжатие, модуля упругости, прочности на разрыв при расщеплении и модуля разрыва бетонных смесей. Результаты испытаний показывают, что добавление гибридного волокна приводит к значительному улучшению прочности на сжатие, модуля упругости, прочности на растяжение при расщеплении и модуля разрыва бетона с легким заполнителем из пемзовой брекчии и отвечает требованиям для конструкционных целей.

Несмотря на свои преимущества, легкий бетон обладает более хрупкими характеристиками и меньшей прочностью на разрыв по сравнению с обычным бетоном. С другой стороны, добавление фибры в бетон стало широко использоваться для улучшения его свойств при растяжении. Кроме того, использование гибридного волокна в подходящей комбинации потенциально может улучшить механические свойства бетона. В этой статье экспериментально исследуется влияние добавления гибридной полипропиленовой и стальной фибры на некоторые упрочненные свойства легкого бетона с заполнителем из пемзы и брекчии. Пять групп испытательных образцов с фиксированной объемной долей полипропиленовой фибры в сочетании с различным количеством стальной фибры были добавлены в бетон для исследования плотности, прочности на сжатие, модуля упругости, прочности на разрыв при расщеплении и модуля разрыва бетонных смесей. Результаты испытаний показывают, что добавление гибридного волокна приводит к значительному улучшению прочности на сжатие, модуля упругости, прочности на растяжение при расщеплении и модуля разрыва бетона с легким заполнителем из пемзовой брекчии и отвечает требованиям для конструкционных целей.

1. Введение

1.1. Фон

Легкий заполнитель можно определить как смесь недробленых и/или дробленых зерен для природных и/или искусственных минералов, для которых в большинстве национальных норм требуется ограничение плотности частиц, не превышающее 2000 кг/м 3 или с насыпной плотностью в сухом-сыпучем состоянии не более 1200 кг/м 3 [1–5]. В этом исследовании в качестве крупного заполнителя в смесях предлагается использовать брекчию пемзы, которая в изобилии встречается в Индонезии.

Легкий заполнитель можно определить как смесь недробленых и/или дробленых зерен для природных и/или искусственных минералов, для которых в большинстве национальных норм требуется ограничение плотности частиц, не превышающее 2000 кг/м 3 или с насыпной плотностью в сухом-сыпучем состоянии не более 1200 кг/м 3 [1–5]. В этом исследовании в качестве крупного заполнителя в смесях предлагается использовать брекчию пемзы, которая в изобилии встречается в Индонезии. В последние годы он становится все более популярным, и ожидается, что он обеспечит лучшие физические и механические свойства бетона для конструкционных целей. Использование различных типов волокон в подходящей комбинации потенциально может улучшить механические свойства бетона и привести к синергетическим характеристикам [6–9].]. Добавление стальной фибры обычно вносит вклад в механизм поглощения энергии (мостиковое действие), в то время как неметаллические волокна обладают способностью задерживать образование микротрещин и предотвращать катастрофическое разрушение, а также имеют гораздо меньшую плотность [9].

В последние годы он становится все более популярным, и ожидается, что он обеспечит лучшие физические и механические свойства бетона для конструкционных целей. Использование различных типов волокон в подходящей комбинации потенциально может улучшить механические свойства бетона и привести к синергетическим характеристикам [6–9].]. Добавление стальной фибры обычно вносит вклад в механизм поглощения энергии (мостиковое действие), в то время как неметаллические волокна обладают способностью задерживать образование микротрещин и предотвращать катастрофическое разрушение, а также имеют гораздо меньшую плотность [9]. 1.2. Цели

2. Экспериментальная работа

2.1. Материалы и пропорции смеси

Крупный заполнитель был приготовлен с использованием измельченной легкой брекчии пемзы непрерывного сортирования с горы Бавуран, район Бантул в специальной провинции Джокьякарта, которая является одним из крупнейших месторождений брекчии пемзы в Индонезии. Эта пемзовая брекчия имеет насыпную плотность в сухом и рыхлом состоянии 760 кг/м 9 .0312 3 с плотностью частиц 1620 кг/м 3 который соответствует техническим характеристикам легкого заполнителя. Поэтому его предлагается использовать в качестве крупного заполнителя в смесях. Крупные заполнители с максимальным размером 20 мм были предварительно смочены и погружены в воду на 24 часа, а затем высушены на воздухе до состояния насыщенной сухой поверхности перед процессом смешивания. В качестве мелкого заполнителя использовали хорошо отсортированный природный песок с удельным весом 2,65. В качестве добавок к бетону в этом исследовании также использовались кремнеземная пыль, суперпластификатор на основе сульфоната нафталинформальдегида и замедлитель схватывания.

Крупный заполнитель был приготовлен с использованием измельченной легкой брекчии пемзы непрерывного сортирования с горы Бавуран, район Бантул в специальной провинции Джокьякарта, которая является одним из крупнейших месторождений брекчии пемзы в Индонезии. Эта пемзовая брекчия имеет насыпную плотность в сухом и рыхлом состоянии 760 кг/м 9 .0312 3 с плотностью частиц 1620 кг/м 3 который соответствует техническим характеристикам легкого заполнителя. Поэтому его предлагается использовать в качестве крупного заполнителя в смесях. Крупные заполнители с максимальным размером 20 мм были предварительно смочены и погружены в воду на 24 часа, а затем высушены на воздухе до состояния насыщенной сухой поверхности перед процессом смешивания. В качестве мелкого заполнителя использовали хорошо отсортированный природный песок с удельным весом 2,65. В качестве добавок к бетону в этом исследовании также использовались кремнеземная пыль, суперпластификатор на основе сульфоната нафталинформальдегида и замедлитель схватывания. Добавление волокна применяли с фиксированной 0,10% объемной долей ППФ и различными добавками SF в количестве 0,0%, 0,5%, 1,0%, 1,5% и 2,0% по объему в смеси. Подробную информацию о пропорциях смесей можно найти в Таблице 1.

Добавление волокна применяли с фиксированной 0,10% объемной долей ППФ и различными добавками SF в количестве 0,0%, 0,5%, 1,0%, 1,5% и 2,0% по объему в смеси. Подробную информацию о пропорциях смесей можно найти в Таблице 1. .

. 2.2. Детали экспериментальных испытаний

Для соблюдения плотности при извлечении из формы, заявленной в BS EN 8500 : 1 2006 [15], вес и размеры образцов измеряли через 24 часа после заливки бетона. Прочность на сжатие, модуль упругости, предел прочности при раскалывании и модуль разрыва оценивали после отверждения затвердевших образцов бетона при 56-дневном погружении в воду, поскольку во все смеси добавлялся микрокремнезем в качестве минеральной добавки. Оценка прочности на сжатие и модуля упругости для всех вариантов бетона проводилась на цилиндрах диаметром 150 мм и длиной 300 мм на основании ASTM C-469.[14]. Прочность на сжатие и модуль упругости бетона определяли как среднее значение этих трех образцов для каждого варианта. Прочность бетона на растяжение при раскалывании принималась как средний результат трех цилиндров диаметром 150 мм и длиной 300 мм для каждого варианта, которые были испытаны с использованием бразильского испытания на растяжение при раскалывании на основе ASTM C-496 [14]. Испытание на модуль разрыва было проведено на свободно опертой балке с нагрузкой в центре в соответствии с процедурой ASTM C-29.

Для соблюдения плотности при извлечении из формы, заявленной в BS EN 8500 : 1 2006 [15], вес и размеры образцов измеряли через 24 часа после заливки бетона. Прочность на сжатие, модуль упругости, предел прочности при раскалывании и модуль разрыва оценивали после отверждения затвердевших образцов бетона при 56-дневном погружении в воду, поскольку во все смеси добавлялся микрокремнезем в качестве минеральной добавки. Оценка прочности на сжатие и модуля упругости для всех вариантов бетона проводилась на цилиндрах диаметром 150 мм и длиной 300 мм на основании ASTM C-469.[14]. Прочность на сжатие и модуль упругости бетона определяли как среднее значение этих трех образцов для каждого варианта. Прочность бетона на растяжение при раскалывании принималась как средний результат трех цилиндров диаметром 150 мм и длиной 300 мм для каждого варианта, которые были испытаны с использованием бразильского испытания на растяжение при раскалывании на основе ASTM C-496 [14]. Испытание на модуль разрыва было проведено на свободно опертой балке с нагрузкой в центре в соответствии с процедурой ASTM C-29. 3 [14]. Испытание проводилось на балках с размером поперечного сечения 100 мм × 100 мм и длиной 500 мм, а модуль разрыва принимался как среднее значение этих трех балок для каждого варианта.

3 [14]. Испытание проводилось на балках с размером поперечного сечения 100 мм × 100 мм и длиной 500 мм, а модуль разрыва принимался как среднее значение этих трех балок для каждого варианта. 3. Результаты и обсуждение

В таблице 2 представлены результаты испытаний.

В таблице 2 представлены результаты испытаний. Результаты испытаний показывают, что прочность на сжатие имеет тенденцию к увеличению до 22,44 % при добавлении волокон с комбинацией 0,1 % PPF и 1,0 % SF, а затем имеет тенденцию к уменьшению после оптимальной объемной доли, но все же показывает более высокую прочность на сжатие по сравнению с эталонной смесью.

Результаты испытаний показывают, что прочность на сжатие имеет тенденцию к увеличению до 22,44 % при добавлении волокон с комбинацией 0,1 % PPF и 1,0 % SF, а затем имеет тенденцию к уменьшению после оптимальной объемной доли, но все же показывает более высокую прочность на сжатие по сравнению с эталонной смесью. На основании кривых напряжение-деформация можно заметить, что HyFRLWC с заполнителем из брекчии пемзы показывает лучшие результаты после — пиковое поведение в сопротивлении приложенной силе сжатия по сравнению с эталонным бетоном. Варианты HyFRLWC демонстрируют более высокую остаточную прочность и лучшую деформационную способность. Это можно наблюдать благодаря влиянию стальной фибры на механизм поглощения энергии посредством мостикового действия для распределения макротрещин, вызванных приложенной внешней силой, в то время как полипропиленовая фибра показывает свой вклад в задержку образования микротрещин, улучшение прочности на отрыв стальное волокно и избежать катастрофических поломок. Кроме того, можно сделать вывод, что добавление гибридного полипропиленово-стального волокна в легкие бетонные смеси с заполнителем из пемзы и брекчии показывает его вклад в улучшение послепиковых характеристик и предотвращение внезапного разрушения бетона при испытании на сжатие. Поведение бетона при сопротивлении сжимающей нагрузке можно наблюдать на основе графиков напряжения-деформации, как показано на рисунке 6.

На основании кривых напряжение-деформация можно заметить, что HyFRLWC с заполнителем из брекчии пемзы показывает лучшие результаты после — пиковое поведение в сопротивлении приложенной силе сжатия по сравнению с эталонным бетоном. Варианты HyFRLWC демонстрируют более высокую остаточную прочность и лучшую деформационную способность. Это можно наблюдать благодаря влиянию стальной фибры на механизм поглощения энергии посредством мостикового действия для распределения макротрещин, вызванных приложенной внешней силой, в то время как полипропиленовая фибра показывает свой вклад в задержку образования микротрещин, улучшение прочности на отрыв стальное волокно и избежать катастрофических поломок. Кроме того, можно сделать вывод, что добавление гибридного полипропиленово-стального волокна в легкие бетонные смеси с заполнителем из пемзы и брекчии показывает его вклад в улучшение послепиковых характеристик и предотвращение внезапного разрушения бетона при испытании на сжатие. Поведение бетона при сопротивлении сжимающей нагрузке можно наблюдать на основе графиков напряжения-деформации, как показано на рисунке 6. 9.0003

9.0003

4. Выводы

(5) Более высокая прочность на разрыв при раскалывании образцов легкого бетона, армированного волокном, может быть достигнута до 222,28 %, когда гибридное волокно добавляется с комбинацией 0,1 % PPF и 1,5 % SF, затем снижается после оптимального значения, но все же достигает гораздо более высокого значения. прочность по сравнению с эталонной бетонной смесью. (6) Модуль разрыва образцов легкого бетона, армированного волокном, может быть пропорционально улучшен до 187,46% при добавлении гибридной полипропиленово-стальной фибры с комбинацией 0,1% PPF и 1,5% SF. затем уменьшается, но все еще демонстрирует гораздо лучшие характеристики изгиба по сравнению с эталонной бетонной смесью.

(5) Более высокая прочность на разрыв при раскалывании образцов легкого бетона, армированного волокном, может быть достигнута до 222,28 %, когда гибридное волокно добавляется с комбинацией 0,1 % PPF и 1,5 % SF, затем снижается после оптимального значения, но все же достигает гораздо более высокого значения. прочность по сравнению с эталонной бетонной смесью. (6) Модуль разрыва образцов легкого бетона, армированного волокном, может быть пропорционально улучшен до 187,46% при добавлении гибридной полипропиленово-стальной фибры с комбинацией 0,1% PPF и 1,5% SF. затем уменьшается, но все еще демонстрирует гораздо лучшие характеристики изгиба по сравнению с эталонной бетонной смесью. Раскрытие информации

Благодарности

Мы также выражаем благодарность сотрудникам Лаборатории строительных материалов Инженерного факультета Университета Негери Джокьякарты за их помощь в проведении экспериментальных работ.

Мы также выражаем благодарность сотрудникам Лаборатории строительных материалов Инженерного факультета Университета Негери Джокьякарты за их помощь в проведении экспериментальных работ. Ссылки

34, нет. 4, стр. 503–507, 2011.

34, нет. 4, стр. 503–507, 2011. Бантиа и Н. Нандакумар, «Сопротивление росту трещин гибридных фиброцементных композитов», Cement and Concrete Composites , vol. 25, нет. 1, стр. 3–9, 2003 г.

Бантиа и Н. Нандакумар, «Сопротивление росту трещин гибридных фиброцементных композитов», Cement and Concrete Composites , vol. 25, нет. 1, стр. 3–9, 2003 г. Хассанпур, П. Шафиг и Х. Бин Махмуд, «Армирование волокнами легкого заполнителя в бетоне — обзор», Construction and Building Materials , vol. 37, pp. 452–461, 2012.

Хассанпур, П. Шафиг и Х. Бин Махмуд, «Армирование волокнами легкого заполнителя в бетоне — обзор», Construction and Building Materials , vol. 37, pp. 452–461, 2012.

При выполнении работ вставка обеспечивает легкое …

При выполнении работ вставка обеспечивает легкое …

..

.. Достаточно просто набрать в поисковой строке цст.бел или

Достаточно просто набрать в поисковой строке цст.бел или Итальянская компания FASTVERDINI является семейным предприятием. Производит профессиональное оборудование для строительства и

Итальянская компания FASTVERDINI является семейным предприятием. Производит профессиональное оборудование для строительства и Наш новый адрес: г.Минск, ул.Бабушкина, д.39, к.319. Распорядок работы офиса Пн — Пт с

Наш новый адрес: г.Минск, ул.Бабушкина, д.39, к.319. Распорядок работы офиса Пн — Пт с