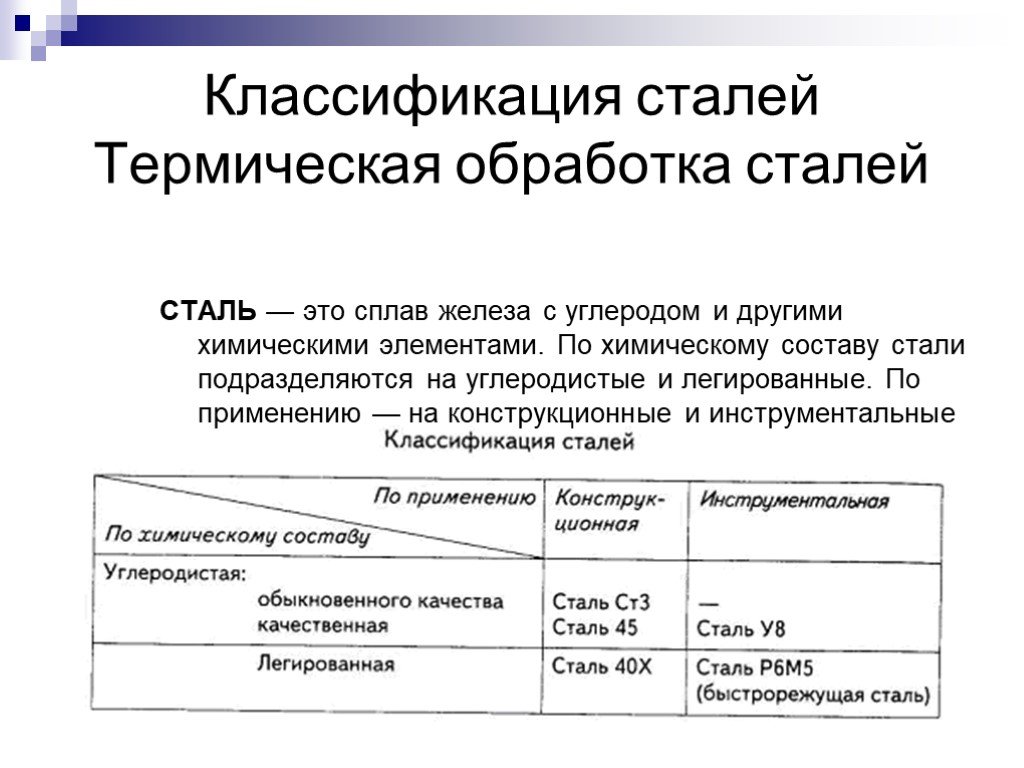

Сталь — материал, в составе которого массовая доля железа составляет наибольший процент, а массовая доля углерода — менее 2%. Сталь классифицируют по химическому составу, а также по другим ее характеристикам, согласно ГОСТ-стандартам. В зависимости от вида стали, области ее применения могут быть довольно разнообразными. Основные виды стали

Особенности углеродистой стали обыкновенного качестваВ данном виде материала массовая доля углерода не должна выходить за пределы допустимых стандартов, таких как — 0,06-0,49%. При изготовлении металлопрокатной продукции при работе с углеродистой сталью обыкновенного качества нужно придерживаться нормам технических условий, указанных по ГОСТ 535-2005. По показателям данного материала, углеродистую сталь разделяют на пять категорий:

Не предусмотрена категория лишь для одной марки данного вида стали — Ст0, так как ее показатели и химический состав не нормируются. Прокат углеродистой стали обычного качества разделяют на несколько видов, зависимо от назначения: для применения без обработки поверхности, для холодной механической обработки, а также для горячей обработки давлением. Применение углеродистой сталиобычного качества:

Особенности качественной углеродистой сталиКлассификация данной стали и ее марки:

Применение марок качественной углеродистой стали:

Особенности легированной сталиВ данный вид стали для увеличение прочности, придания антикоррозийных свойств, добавляются легированные добавки. Для того, чтобы понять химический состав данного вида стали ее определенно маркируют:

Используемые легирующие элементы для такого вида стали: Хром (Cr), Марганец (Mn), Никель (Ni), Азот (N), Молибден (Mo) и Ванадий (V). Применение легированной сталиПрименение легированная сталь нашла широкое. Ее используют в изготовлении высокой прочности и точности деталей для машин и других механизмов, рассчитанных на большую нагрузку: валы, оси, рычаги, поршни, подшипники, высокопрочные режущие элементы промышленного назначения, элементы электрического оборудования и др. Особенности и применение низколегированной сталиВ состав низколегированной стали входят легированные элементы, которые и придают материалу высокие антикоррозийные свойства. Основные составные такой стали — Углерод (С), Кремний (Si), Марганец (Mn), а дополнительными элементами могут служить Алюминий (Al), Титан (Ti), Ванадий (V), Ниобий (Nb) и Азот (N). Низколегированная сталь не покрывается цинком, ей достаточно обычной покраски для долговременного срока службы, изготовленного из нее, металлопроката. Металлопрокату из низколегированной стали отдают преимущество в строительстве, с использованием его в условиях низких температур. Хотите купить металлопрокат, ознакомтесь с оптовыми ценами на металлопрокат и розничной стоимостью металлопроката или сразу обращайтесь по телефонам со страницы — Контакты, наши специалисты проконсультируют и помогут в оформлении заказа. |

Углеродистая и легированная сталь: классификация по химии

23 апреля 2021, 09:17

- Углеродистая (нелегированная)

- Легированная

Углеродистая сталь

Углеродистая сталь — сплав железа с углеродом. Содержание углерода варьируется от 0,02 до 2,14%, дополнительные примеси: марганец Mn до 0,9%, кремний Si до 0,5%, сера S до 0,06%, фосфора P до 0,07%. Главной составляющей, определяющей свойства стали, является углерод.

Содержание углерода варьируется от 0,02 до 2,14%, дополнительные примеси: марганец Mn до 0,9%, кремний Si до 0,5%, сера S до 0,06%, фосфора P до 0,07%. Главной составляющей, определяющей свойства стали, является углерод.

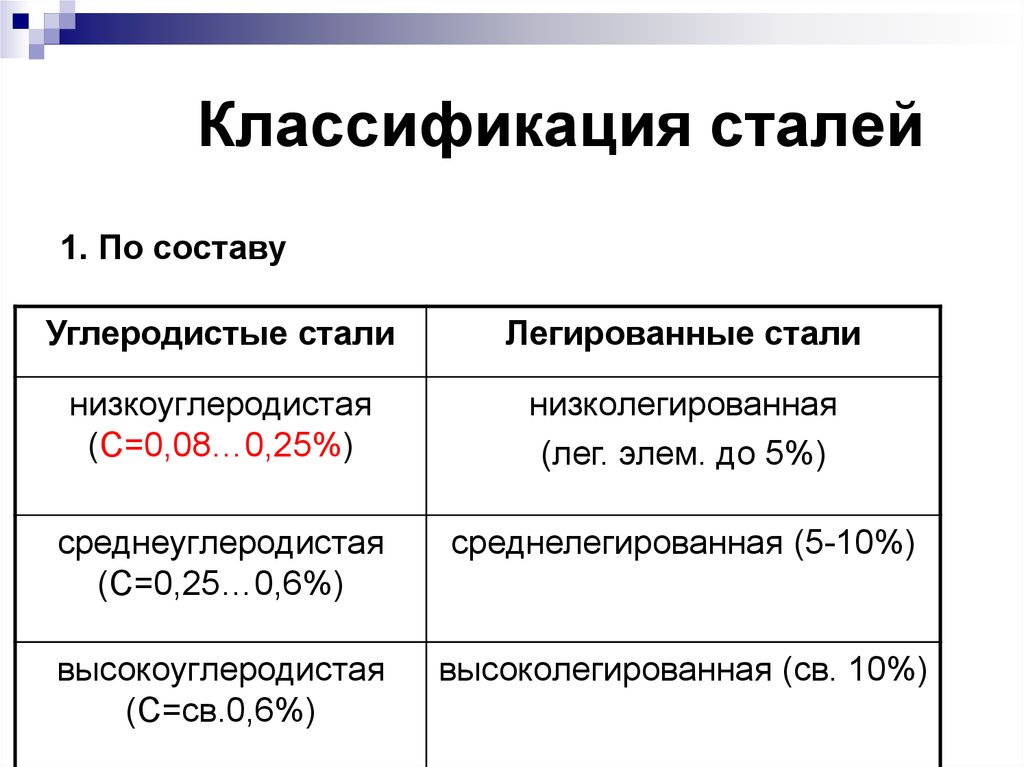

Основа такого сплава — высокое содержание углерода. В зависимости от его процентного соотношения, сталь разделяют на виды:

- низкоуглеродистую = углерода до 0,25%

- среднеуглеродистую = углерода от 0,25 до 0,6%

- высокоуглеродистую = углерода от 0,6% до 2,0%

Зачем потребовалась дополнительное разделение по степени содержания углерода? Такой выбор обусловлен последующей технологической обработкой. Взаимодействие углерода с железом в составе стали определяет эксплуатационные и технологические свойства. Однако, если в сплаве содержание углерода меньше 0,05%, то такой сплав относят к технически чистому железу. Максимальное значение углерода теоретически может достигать 2%, а практически — редко встречается больше 1%.

Дополнительные элементы сплава называют легирующими добавками.

Легированная стальЛегированная сталь — углеродистый сплав, в состав которого введены дополнительные элементы и специальные добавки для придания определенных механических, физических, химических свойств.

Стоит отметить, что в основу состава легированной стали входят все элементы углеродистой стали с добавлением специальных добавок, таких как: азот, хром, ванадий, вольфрам, никель, кобальт и др. Выделяют соотношение влияния легирующих элементов на углерод и разделяют их на две группы: образующие с углеродом химические соединения – карбиды (хром, марганец, титан, ванадий, вольфрам, молибден и др.) и не образующие карбидов (никель, алюминий, кремний и др.). Легированные карбидообразующие сплавы имеют высокое сопротивление к износу.

В зависимости от легирующих элементов, входящих в легирующие сплавы, сталь подразделяют на виды:

- низколегированную = добавок не более 2,5%

- среднелегированную = добавки от 2,5% до 10%

- высоколегированную = добавок более 10%

Если суммарное количество легирующих элементов превысит 50%, то такой сплав нельзя отнести к сплаву с основой из железа и его нельзя назвать сталью. Добавки же менее 1%, как правило, не могут серьезно повлиять на состав сплава — такой вид не будет отнесен к легированным сталям. Присутствие некоторых элементов (бор, ниобий) в сотых, тысячных долях процента заметно меняет свойства стали. Такую сталь называют микролегированной. Легирующие добавки повышают прочность, коррозийную стойкость стали, снижают опасность хрупкого разрушения.

Добавки же менее 1%, как правило, не могут серьезно повлиять на состав сплава — такой вид не будет отнесен к легированным сталям. Присутствие некоторых элементов (бор, ниобий) в сотых, тысячных долях процента заметно меняет свойства стали. Такую сталь называют микролегированной. Легирующие добавки повышают прочность, коррозийную стойкость стали, снижают опасность хрупкого разрушения.

— Осколкова Анастасия, контент-менеджер «ОНИКС»

Черная сталь 09Г2С для крайнего Севера. Химический состав и механические свойства 22.12.2022

Сравнение допусков по шероховатости для исполнений фланцев двух стандартов: ГОСТ 33259-15 и ASME B 16.5 07.12.2022

Сравнение стали 10Х17Н13М2Т и 316Ti. Механические свойства и преимущества коррозионно-стойкого сплава

02. 11.2022

11.2022

Как расшифровываются марки сталей? Классификация марок сталей 19.10.2022

Классификация и использование стали

Сталь представляет собой сплав, содержащий до 2% углерода, наиболее важный коммерческий компонент стали. Существует много типов и классификаций стали — некоторые смотрят на ее химический состав, стали сгруппированы по наиболее часто используемым типам стали — обычная углеродистая сталь, низколегированная сталь и высоколегированная сталь. Этот блог направлен на объяснение и разбивку различий и общего использования каждой стали.

Обычная углеродистая сталь

Обычная углеродистая сталь является наиболее используемой и производимой сталью в мире. Это железо, состоящее из углерода менее чем на один процент с небольшим количеством марганца и кремния в результате процесса раскисления, проводимого в ковше. Обычная углеродистая сталь подразделяется на низкоуглеродистую сталь с содержанием углерода менее 0,30 %, среднеуглеродистую сталь с содержанием углерода от 0,30 до 0,45 %, высокоуглеродистую сталь с содержанием углерода от 0,45 до 0,75 % и сверхвысокоуглеродистую сталь с содержанием углерода до 1,50 %. % углерода.

% углерода.

Низкоуглеродистая сталь

Низкоуглеродистая сталь имеет низкую прочность на растяжение, но обладает высокой ковкостью и пластичностью. Он широко используется в производстве металлических листов, труб, цепей, коробок, проволоки, корпусов, заклепок, рам транспортных средств и многого другого.

Среднеуглеродистая сталь

Повышенное содержание углерода указывает на большее сопротивление и прочность на растяжение, пониженную пластичность и меньшую пластичность. Благодаря своей долговечности этот класс в основном используется для шестерен, осей, коленчатых валов, муфт, поковок, деталей машин, железных дорог и конструкционной стали.

Высокоуглеродистая сталь

Высокоуглеродистая сталь классифицируется как прочная, хрупкая и твердая сталь. Он используется для высокопрочной проволоки и пружин, а также является практичным материалом для производства амортизирующего оборудования

.

Сверхвысокоуглеродистая сталь

Известно, что сверхвысокоуглеродистая сталь обладает высокой прочностью и хорошей пластичностью при растяжении. Он используется в производстве непромышленного оборудования, такого как ножи, оси или штампы.

Types | Carbon | Characteristics | Uses |

Low-Carbon | 0,30% | Низкая прочность на растяжение | |

Medium-Carbon | 0. | Greater | Gears, axles, |

Высокая | 0.45-0.75% | Strong, | High strength |

Ultra-High | 0,76-1,50% | Высокая прочность | Ножи, оси |

Сталь низколегированная

Сталь низколегированная содержит до 8 % легирующих элементов, состоящих из углерода, марганца, кремния, алюминия, никеля, хрома, кобальта, молибдена, ванадия, вольфрама, титана, ниобия, цирконий, азот, сера, медь, бор, свинец, теллур и селен. Сплав был изготовлен для повышения его прочности и ударной вязкости после термической обработки. Низколегированная сталь используется для производства труб, круглого проката, прямоугольного проката, плоского проката, квадратного проката, круглых труб, стальных листов, железных дорог и других конструкционных плит.

Сплав был изготовлен для повышения его прочности и ударной вязкости после термической обработки. Низколегированная сталь используется для производства труб, круглого проката, прямоугольного проката, плоского проката, квадратного проката, круглых труб, стальных листов, железных дорог и других конструкционных плит.

Высоколегированная сталь

Высоколегированная сталь содержит хром, что позволяет материалу проявлять устойчивость к коррозии благодаря образованию тонкого слоя оксида хрома на поверхности и высокому содержанию никеля. Нержавеющая сталь – это сталь с высоким содержанием хрома, которая содержит не менее 12 % хрома. Существует три основных типа нержавеющей стали: аустенитная, ферритная и мартенситная.

Аустенитная сталь

Этот тип нержавеющей стали обеспечивает отличную свариваемость, но не стабилен при комнатной температуре, поэтому для стабилизации материала добавляют такие сплавы, как никель, марганец и углерод. Это обычно используется в химической и пищевой промышленности, а также в кухонном оборудовании, таком как посуда и столовые приборы.

Это обычно используется в химической и пищевой промышленности, а также в кухонном оборудовании, таком как посуда и столовые приборы.

Ферритная

Ферритная нержавеющая сталь имеет 12-17% содержания хрома, до 0,1% углерода и небольшие количества алюминия, молибдена и титана. Этот тип нержавеющей стали известен своими жесткими, прочными и магнитными характеристиками. Он используется в солнечных обогревателях, недорогой кухонной утвари и выхлопных системах автомобилей.

Мартенситная

Мартенситная сталь содержит от 11,5 до 18% хрома и 1,2% углерода. Этот тип стали не только поддается термообработке, но также обладает магнитными свойствами. Он используется в стоматологических и хирургических инструментах, ножах, лезвиях и других режущих инструментах.

Types | Chromium | Carbon | Uses | |

Austenitic | 18% | 0,80% | Кухонная посуда и | |

| 2 90 Ferritic0003 | 12-17% | 0. | Solar | |

Martensitic | 11.5-18% | 1,20% | Режущие |

Другие виды из лжи

Помимо простой углерочной стали и высокой стали. есть несколько других видов стальных сплавов, которые также широко используются на рынке: никель, марганец, молибден, вольфрам, кремний, ванадий и хром-ванадиевая сталь.

Никелированная сталь

Этот тип стали, как правило, является наиболее используемым стальным сплавом в мире. Он содержит 3,5% никеля и 0,35% углерода. Никелевая сталь известна прочностью своей конструкционной стали, но не пластичностью. Добавление никеля повышает ударную вязкость материала, что помогает противостоять повреждениям, которые могут быть вызваны высокими ударными нагрузками и ударами. Помимо этого, еще одним преимуществом никеля является снижение критической температуры, что делает сталь адаптируемой к любому процессу термообработки.

Помимо этого, еще одним преимуществом никеля является снижение критической температуры, что делает сталь адаптируемой к любому процессу термообработки.

Марганцевая сталь

Марганцевая сталь содержит 11-14% марганца, который используется в производстве сложных железнодорожных путей благодаря своим превосходным характеристикам упрочнения и износостойкости. Другими применениями марганца являются ковши для лопат, дробеструйные шкафы, скребки, защита от бурения и многое другое.

Молибден Сталь

Молибден является важным легирующим агентом для стали, поскольку он улучшает прочность стали, свариваемость и коррозионную стойкость. Это делает его превосходным для использования в конструкционной стали, морской среде, нефте- и газопроводах и шарикоподшипниках.

Вольфрамовая сталь

Вольфрамовая сталь, также известная как вольфрам, в основном состоит из металлического серебра, имеющего самую высокую температуру плавления среди других типов металлов. Он может выдерживать высокие температуры, устойчив к коррозии и износу. Он используется для изготовления сопел ракетных двигателей, и если вольфрам сочетается с кобальтом, никелем и железом, из него можно производить лопатки турбин и другие инструменты, обладающие высокой термостойкостью.

Он может выдерживать высокие температуры, устойчив к коррозии и износу. Он используется для изготовления сопел ракетных двигателей, и если вольфрам сочетается с кобальтом, никелем и железом, из него можно производить лопатки турбин и другие инструменты, обладающие высокой термостойкостью.

Кремнистая сталь

Кремниевая сталь является наиболее важным материалом, используемым, когда речь идет о магнитной силе. Его заметными свойствами являются насыщение, восстановление, удельное сопротивление, магнитострикция и магнитокристаллическая анизотропия. С добавлением 1-2% кремния сталь в основном используется для изготовления постоянных магнитов.

Ванадиевая сталь

Этот тип стали известен своей устойчивостью к коррозии и способностью поглощать удары. Он используется для химических труб, трубок и в виде тонкого слоя для крепления титана к стали в аэрокосмической и автомобильной промышленности.

Хромованадиевая сталь

Хромованадиевая сталь сочетает в себе свойства хрома и ванадия, что придает ей чрезвычайно высокую прочность на растяжение, ее можно легко резать, но она не является хрупкой. Он обычно используется в шестернях, осях, шатунах, автомобильных рамах и многом другом.

Он обычно используется в шестернях, осях, шатунах, автомобильных рамах и многом другом.

Типы легированной стали | Характеристики | Применение и применение0011 | |||||

| Известно прочностью своей конструкционной стали без ее проколости | Тяжелые блаженки, Turbine Blades, Bolts, Nuts и Mate Bearings 96969 8. 900 4004448 Известна своей выдающейся стойкостью к закалке и износу Производство железнодорожных путей | |||||

| Known for its toughness, weldability, and corrosion resistance | Oil and gas pipelines, and ball bearings | |||||

Tungsten Steel | Известен своей способностью выдерживать высокие температуры, | Сопла ракетных двигателей, лопатки турбин и многое другое | |||||

| Known for its magnetic force | Magnets | |||||

| Known for its ability to absorb shock and corrosion resistance | Авиакосмическая и автомобильная промышленность | |||||

| Известна своей высокой прочностью на растяжение, но легко режется | Шестерни, оси, шатуны, автомобильные рамы и многое другое |

Вы ищете надежного поставщика стали, который предлагает стальную продукцию хорошего качества по конкурентоспособным ценам? Свяжитесь с TKL Steel Corporation, надежным поставщиком стали в отрасли с 35-летним опытом в оценке доверия наших клиентов и предоставлении стальной продукции хорошего качества по конкурентоспособным ценам. По всем вопросам вы можете связаться с нами по телефону 0917 569 2087, 0923 082 9160, (02) 8588 1155 до 99, напишите нам по адресу [email protected] или отправьте нам сообщение на нашей официальной странице Facebook www.facebook.com/tklsteelph, и наши дружелюбные продавцы свяжутся с вами. помочь вам с вашими требованиями к стали.

По всем вопросам вы можете связаться с нами по телефону 0917 569 2087, 0923 082 9160, (02) 8588 1155 до 99, напишите нам по адресу [email protected] или отправьте нам сообщение на нашей официальной странице Facebook www.facebook.com/tklsteelph, и наши дружелюбные продавцы свяжутся с вами. помочь вам с вашими требованиями к стали.

Источники:

Вопросы металлургии: содержание углерода, классификация сталей и легированные стали. (2003, 28 августа).

Получено 11 июля 2020 г. с https://www.thefabricator.com/thewelder/article/metalsmaterials/carbon-content-steelclassifications-and-alloy-steels 9.0010 Углеродистая сталь: свойства, производство, примеры и применение. (н.д.). Получено 13 июля 2020 г. с https://matmatch.com/learn/material/carbon-steel

26 различных типов стали. (2019, 28 августа). Получено 15 июля 2020 г. с https://www.homestratosphere.com/types-of-steel/

Классификация углеродистых и низколегированных сталей

Американский институт чугуна и стали (AISI) определяет углеродистую сталь следующим образом: Сталь считается углеродистой сталью, если не указано или не требуется минимальное содержание хрома, кобальта, колумбия [ниобия], молибдена, никеля, титана, вольфрама, ванадия или цирконий или любой другой элемент, добавляемый для получения желаемого эффекта сплавления; когда установленный минимум по меди не превышает 0,40 процента; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентов: марганец 1,65, кремний 0,60, медь 0,60.

Стали можно классифицировать по различным системам в зависимости от:

- Состав, например, из углеродистой, низколегированной или нержавеющей стали.

- Методы производства, такие как мартеновский, кислородно-конвертерный или электропечной.

- Метод отделки, такой как горячая или холодная прокатка

- Форма продукта, такая как стержневая пластина, лист, полоса, труба или структурная форма

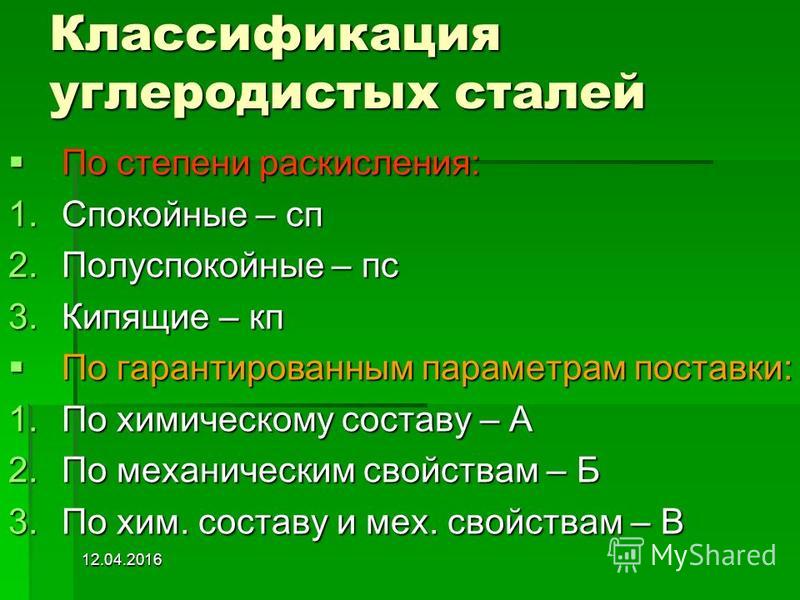

- Практика раскисления, такая как раскисленная, полуспокойная сталь, сталь с крышкой или окантовкой

- Микроструктура, такая как ферритная, перлитная и мартенситная

- Требуемый уровень прочности, указанный в стандартах ASTM

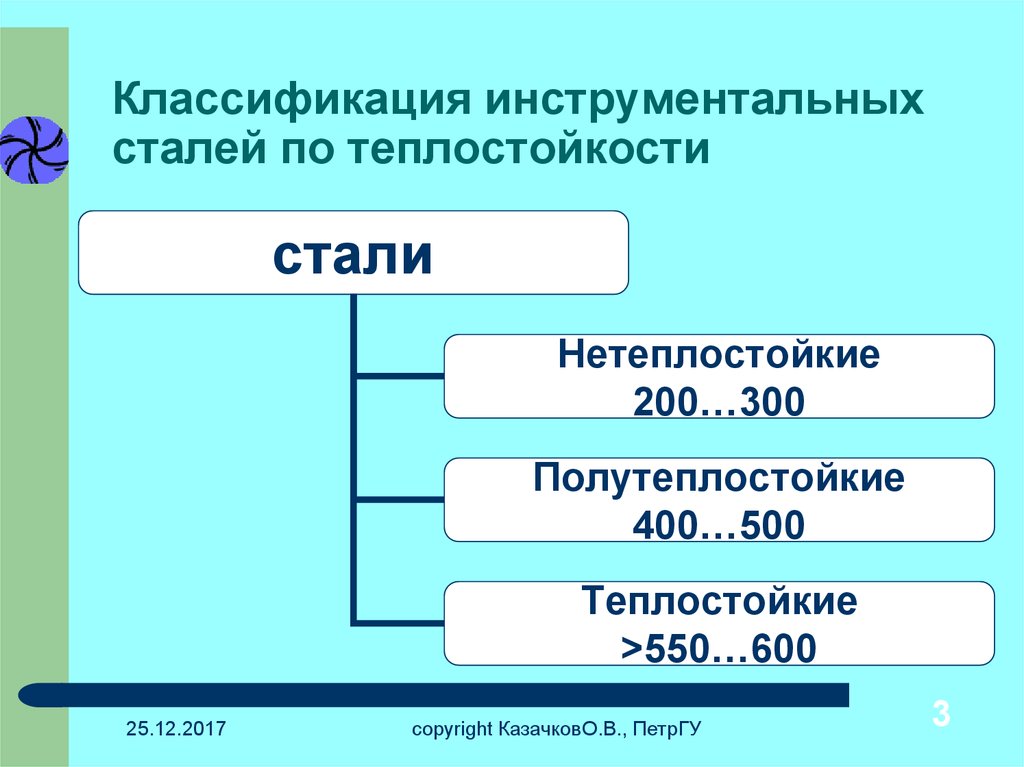

- Термическая обработка, такая как отжиг, закалка и отпуск, а также термомеханическая обработка

- Дескрипторы качества, такие как качество ковки и товарное качество.

Углеродистая сталь

Американский институт чугуна и стали (AISI) определяет углеродистую сталь следующим образом:

Сталь считается углеродистой, если не указано или не требуется минимальное содержание хрома, кобальта, колумбия [ниобия], молибдена, никеля, титана, вольфрама, ванадия или циркония или любого другого элемента, добавляемого для получения желаемого эффекта легирования. ; когда установленный минимум по меди не превышает 0,40 процента; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентов: марганец 1,65, кремний 0,60, медь 0,60.

; когда установленный минимум по меди не превышает 0,40 процента; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентов: марганец 1,65, кремний 0,60, медь 0,60.

Углеродистая сталь может быть классифицирована в соответствии с различными методами раскисления как сталь с каймой, с крышкой, полуспокойная или спокойно. Практика раскисления и процесс производства стали будут влиять на свойства стали. Однако изменения в углероде оказывают наибольшее влияние на механические свойства, при этом увеличение содержания углерода приводит к увеличению твердости и прочности. Таким образом, углеродистые стали обычно классифицируют в зависимости от содержания углерода. Вообще говоря, углеродистые стали содержат до 2% всех легирующих элементов и могут быть подразделены на низкоуглеродистые стали, среднеуглеродистые стали, высокоуглеродистые стали и сверхвысокоуглеродистые стали; каждое из этих обозначений обсуждается ниже.

Как группа, углеродистые стали являются наиболее часто используемыми сталями. Более 85% стали, производимой и поставляемой в США, составляет углеродистая сталь.

Более 85% стали, производимой и поставляемой в США, составляет углеродистая сталь.

Низкоуглеродистые стали содержат до 0,30% С. Самая большая категория стали этого класса — плоский прокат (листовой или полосовой), обычно в холоднокатаном и отожженном состоянии. Содержание углерода в этих сталях с высокой формуемостью очень низкое, менее 0,10% C и до 0,4% Mn. Типичное использование — в панелях кузова автомобиля, белой жести и изделиях из проволоки.

Для стальных конструкционных листов и профилей содержание углерода может быть увеличено примерно до 0,30 %, а более высокое содержание марганца — до 1,5 %. Эти материалы могут быть использованы для штамповок, поковок, бесшовных труб и котельных плит.

Среднеуглеродистые стали аналогичны низкоуглеродистым сталям, за исключением того, что содержание углерода составляет от 0,30 до 0,60 %, а марганца — от 0,60 до 1,65 %. Увеличение содержания углерода примерно до 0,5 % с сопутствующим увеличением содержания марганца позволяет использовать среднеуглеродистые стали в закаленном и отпущенном состоянии. Использование среднеуглеродистых марганцевых сталей включает валы, оси, шестерни, коленчатые валы, муфты и поковки. Стали с содержанием углерода от 0,40 до 0,60% также используются для изготовления рельсов, железнодорожных колес и железнодорожных осей.

Использование среднеуглеродистых марганцевых сталей включает валы, оси, шестерни, коленчатые валы, муфты и поковки. Стали с содержанием углерода от 0,40 до 0,60% также используются для изготовления рельсов, железнодорожных колес и железнодорожных осей.

Высокоуглеродистые стали содержат от 0,60 до 1,00% С с содержанием марганца от 0,30 до 0,90%. Высокоуглеродистые стали используются для пружинных материалов и высокопрочной проволоки.

Сверхвысокоуглеродистые стали представляют собой экспериментальные сплавы, содержащие от 1,25 до 2,0% С. Эти стали подвергаются термомеханической обработке для получения микроструктуры, состоящей из сверхмелких равноосных зерен сферических, прерывистых доэвтектоидных карбидных частиц.

Высокопрочные низколегированные стали

Высокопрочные низколегированные (HSLA) стали или микролегированные стали предназначены для обеспечения лучших механических свойств и/или большей устойчивости к атмосферной коррозии, чем обычные углеродистые стали в обычном смысле, поскольку они предназначены для удовлетворения конкретных механических свойств, а не химический состав.

Стали HSLA имеют низкое содержание углерода (0,05-0,25% C) для обеспечения адекватной формуемости и свариваемости, а также содержание марганца до 2,0%. Небольшие количества хрома, никеля, молибдена, меди, азота, ванадия, ниобия, титана и циркония используются в различных комбинациях.

Классификация HSLA:

- Атмосферостойкие стали , предназначенные для обеспечения превосходной стойкости к атмосферной коррозии

- Стали контрольного проката , горячекатаные по заданному графику прокатки, предназначенные для образования сильно деформированной аустенитной структуры, которая при охлаждении превращается в очень тонкую равноосную ферритную структуру

- Стали с пониженным содержанием перлита , упрочненные очень мелкозернистым ферритом и дисперсионным твердением, но с низким содержанием углерода и, следовательно, небольшим количеством перлита или его отсутствием в микроструктуре

- Микролегированные стали с очень небольшими добавками таких элементов, как ниобий, ванадий и/или титан для уменьшения размера зерна и/или дисперсионного твердения

- Сталь с игольчатым ферритом , очень низкоуглеродистая сталь с достаточной прокаливаемостью для превращения при охлаждении в очень тонкую высокопрочную структуру игольчатого феррита, а не в обычную структуру полигонального феррита

- Двухфазные стали , переработанные до микроструктуры феррита, содержащей небольшие равномерно распределенные области высокоуглеродистого мартенсита, в результате чего получается продукт с низким пределом текучести и высокой скоростью деформационного упрочнения, что обеспечивает получение высокопрочной стали превосходной формуемости.

Различные типы сталей HSLA могут также иметь небольшие добавки кальция, редкоземельных элементов или циркония для контроля формы сульфидных включений.

Низколегированные стали

Низколегированные стали представляют собой категорию черных металлов, которые обладают механическими свойствами, превосходящими простые углеродистые стали в результате добавок легирующих элементов, таких как никель, хром и молибден. Общее содержание сплава может варьироваться от 2,07 % до уровня чуть ниже, чем у нержавеющих сталей, которые содержат минимум 10 % 9.0554 Кр .

Для многих низколегированных сталей основной функцией легирующих элементов является повышение прокаливаемости с целью оптимизации механических свойств и ударной вязкости после термической обработки. Однако в некоторых случаях добавки к сплаву используются для уменьшения ухудшения состояния окружающей среды при определенных условиях эксплуатации.

Как и стали в целом, низколегированные стали можно классифицировать в соответствии с:

- Химический состав , такие как никелевые стали, никель-хромовые стали, молибденовые стали, хромомолибденовые стали

- Термическая обработка , такая как закалка и отпуск, нормализация и отпуск, отжиг.

Из-за большого разнообразия возможных химических составов и того факта, что некоторые стали используются более чем в одном термообработанном состоянии, среди классификаций легированных сталей существует некоторое совпадение. В этой статье рассматриваются четыре основные группы легированных сталей: (1) низкоуглеродистые закаленные и отпущенные (QT) стали, (2) среднеуглеродистые сверхвысокопрочные стали, (3) подшипниковые стали и (4) жаропрочные стали. стойкие хромомолибденовые стали.

Низкоуглеродистые закаленные и отпущенные стали сочетают в себе высокий предел текучести (от 350 до 1035 МПа) и высокую прочность на растяжение с хорошей ударной вязкостью, пластичностью, коррозионной стойкостью или свариваемостью. Различные стали имеют разные комбинации этих характеристик в зависимости от их предполагаемого применения. Однако некоторые стали, такие как HY-80 и HY-100, подпадают под действие военных спецификаций. Перечисленные стали используются в основном как толстолистовые. Некоторые из этих сталей, а также другие подобные стали производятся в виде поковок или отливок.

Некоторые из этих сталей, а также другие подобные стали производятся в виде поковок или отливок.

Среднеуглеродистые сверхвысокопрочные стали — конструкционные стали с пределом текучести, который может превышать 1380 МПа. Многие из этих сталей имеют обозначения SAE/AISI или представляют собой запатентованные составы. Формы продукции включают заготовки, прутки, стержни, поковки, листы, трубы и сварочную проволоку.

Подшипниковая сталь , используемая для шариковых и роликовых подшипников, состоит из низкоуглеродистой (от 0,10 до 0,20% C ) цементируемой стали и высокоуглеродистой (-1,0% C) стали со сквозной закалкой. Многие из этих сталей имеют обозначения SAE/AISI.

Хромолибденовые жаропрочные стали содержат от 0,5 до 9 % Cr и от 0,5 до 1,0 % Mo . Содержание углерода обычно ниже 0,2%. Хром обеспечивает улучшенную стойкость к окислению и коррозии, а молибден повышает прочность при повышенных температурах.

30-0.45%

30-0.45% 10%

10%