Как увеличить срок службы цементной стяжки, бетонной площадки или отштукатуренной стены в 2 раза?

Мы уже много раз рассказывали про полимерное волокно «ВСМ» (фибру), которое существенно увеличивает долговечность бетонных конструкций и изделий.

Фибру «ВСМ», ТУ 2272-006-13429727-2007 «Волокно строительное микроармирующее» применяли ПРИ СТРОИТЕЛЬСТВЕ БАШНИ ФЕДЕРАЦИЯ комплекса Москва Сити, второго по высоте здания в Европе. Уникальность проекта, самые высокие требования к качеству применяемых материалов и технологий предопределили необходимость армирования множества бетонных элементов самым качественным и прочным фиброволокном.

ВВЕДЕНИЕ В БЕТОН ВОЛОКНА «ВСМ» позволило значительно сократить расходы на дорогостоящую металлическую фибру при обеспечении самых высоких физико-механических и эксплуатационных свойств.

ММДЦ «Москва-Сити», г. Москва

Фибру «ВСМ» применяли ПРИ СТРОИТЕЛЬСТВЕ БЕТОННЫХ ПОЛОВ ДЕСЯТКОВ ЛОГИСТИЧЕСКИХ ЦЕНТРОВ СЕТИ МАГНИТ

Высокая интенсивность эксплуатации и значительные нагрузки предопределили выбор проектировщиков в пользу волокна «ВСМ».

Высокая интенсивность эксплуатации и значительные нагрузки предопределили выбор проектировщиков в пользу волокна «ВСМ».

РЦ «ТАНДЕР» Торговой сети «МАГНИТ», г. Первоуральск

ВВЕДЕНИЕ В БЕТОН ВОЛОКНА «ВСМ» позволило подрядчику не беспокоиться о качестве выполненных бетонных полов и возможных растрескиваниях и разрушениях.

Фибру «ВСМ» применяют при строительстве ПРОЛЕТНОГО СТРОЕНИЯ АВТОДОРОГИ МОСКВА – САНКТ-ПЕТЕРБУРГ, одной из самых известных и загруженных автотрасс России. Эта дорога – платная и скоростная, соответственно ко всем участкам и конструкциям предъявляются повышенные требования.

ВВЕДЕНИЕ В БЕТОН ВОЛОКНА «ВСМ» совместно со стальной фиброй позволило подрядчику сократить количество стальных армирующих каркасов, существенно увеличить производительность работ.

Многие АЭРОДРОМЫ В РОССИИ имеют взлетно-посадочные полосы, рулежные дорожки и стояночные площадки, выполненные из БЕТОННЫХ АЭРОДРОМНЫХ ПЛИТ ПАГ. Требуемые прочностные характеристики плит обеспечиваются качеством бетона и соблюдением технологии производства.

Требуемые прочностные характеристики плит обеспечиваются качеством бетона и соблюдением технологии производства.

ВВЕДЕНИЕ В СОСТАВ БЕТОН ВОЛОКНА «ВСМ» обеспечило идеальное качество рифленой поверхности, влияющее на сцепные свойства плит и стойкость к разрушающим воздействиям. По самым скромным оценкам проектировщиков это позволит продлить срок службы бетонных покрытий в 1,5-2 раза.

Плита ПАГ без «ВСМ»

Плита ПАГ с «ВСМ»

НО ЭТО ВСЕ ПРО БОЛЬШИЕ ПРОЕКТЫ…

СЕГОДНЯ МЫ РЕКОМЕНДУЕМ ПОСЕТИТЬ НАШ САЙТ WWW.VOLOKNO.SU ТЕМ, КТО ЖЕЛАЕТ ПОЗАБОТИТСЯ О ДОЛГОВЕЧНОСТИ СВОЕГО «ПРИУСАДЕБНОГО УЮТА».

Оттепель, мощный снегопад, а потом арктическое вторжение – вот она весна 2018 года; от такой погоды каждый хозяин вынужден реставрировать все пострадавшие после лютой зимы теплицы, которые сорвал с ненадежного основания шквалистый ветер; бетонные дорожки и площадки, разорванные замерзшей, а после оттаявшей водой; потрескавшийся обвалившийся цоколь и пр.

И именно здесь применение полимерных волокон «ВСМ» позволит качественно – а главное, НАДОЛГО, – отремонтировать все существующие бетонные элементы построек и инфраструктуры участка. Если же добавлять «ВСМ» в бетон при обустройстве, например, новых дорожек или площадок, то про необходимость ежегодного обновления и ремонта можно вообще забыть.

Применение полипропиленовых волокон марки «ВСМ» (Волокно Строительное Микроармирующее) в настоящее время является одним из самых эффективных и недорогих способов улучшения качества бетонов и растворов.

ДОБАВЛЯЯ ВСЕГО ОТ 600 ДО 900 ГРАММ ВОЛОКОН НА 1 М3 БЕТОННОЙ СМЕСИ, ПОЛУЧАЕТСЯ БЕТОН С СУЩЕСТВЕННО ЛУЧШИМИ ФИЗИКО-МЕХАНИЧЕСКИМИ И ЭКСПЛУАТАЦИОННЫМИ СВОЙСТВАМИ:

- бетонная смесь не расслаивается при транспортировке и подаче;

- бетонная смесь быстрее набирает прочность;

- бетон становится прочнее;

- в процессе твердения бетон не трескается;

- получившийся фибробетон более устойчив к ударным нагрузкам;

- повышается морозостойкость, водонепроницаемость, сопротивление переменным нагрузкам;

- так же устраняется взрывное откалывание бетона при пожаре, что увеличивает долговечность бетонных конструкций и зданий.

ЭКОНОМИЧЕСКИЙ ЭФФЕКТ ОТ АРМИРОВАНИЯ ФИБРОВОЛОКНОМ «ВСМ» ОЦЕНИТ ЛЮБОЙ ДОМОВЛАДЕЛЕЦ, ПОСЛЕ ПЕРВОГО ЖЕ ЗИМНЕГО СЕЗОНА:

- волокно гарантированно повысит качества бетонных конструкций и изделий, значительного увеличения их долговечности;

- строители ощутят рост производительности работ;

- можно ощутимо уменьшить объем стального армирования;

- брак сводится к нулю!

Для справки: Полипропиленовая фибра «ВСМ» уже более, чем 12 лет успешно применяется в самых различных областях строительства:

- бетонные полы и стяжки, площадки и дорожки;

- производство ЖБИ;

- пенобетон и газобетон;

- сухие строительные смеси;

- штукатурные смеси;

- ремонтные составы;

- гидротехнические сооружения;

- торкретирование;

- сельскохозяйственные объекты и др.

Более подробно узнать о эффективности волокна «ВСМ» (фиброволокна, полипропиленовой фибры) рекомендуем по ссылкам:

http://www.volokno.su/production/ — общая информация о волокне «ВСМ»;

http://www.volokno.su/production/concrete/description/ — информация об основных характеристиках «ВСМ»;

http://www.volokno.su/use/floors/ — информация об областях применения «ВСМ»;

http://www.volokno.su/efficiency/cracking/ — информация об эффективности «ВСМ»;

http://www.volokno.su/production/projects/ — информация об объектах, при возведении которых применялось «ВСМ»;

http://www.volokno.su/about/contacts/ — информация о всех местах, где можно приобрести фиброволокно «ВСМ»;

http://www.volokno.su/documentation/buklety/ — здесь можно скачать буклеты о «ВСМ».

Следите за нашими новостями!

Бетонирование площадки под автомобиль, цена от 250 руб м2 за бетонную площадку, Орехово-Зуево

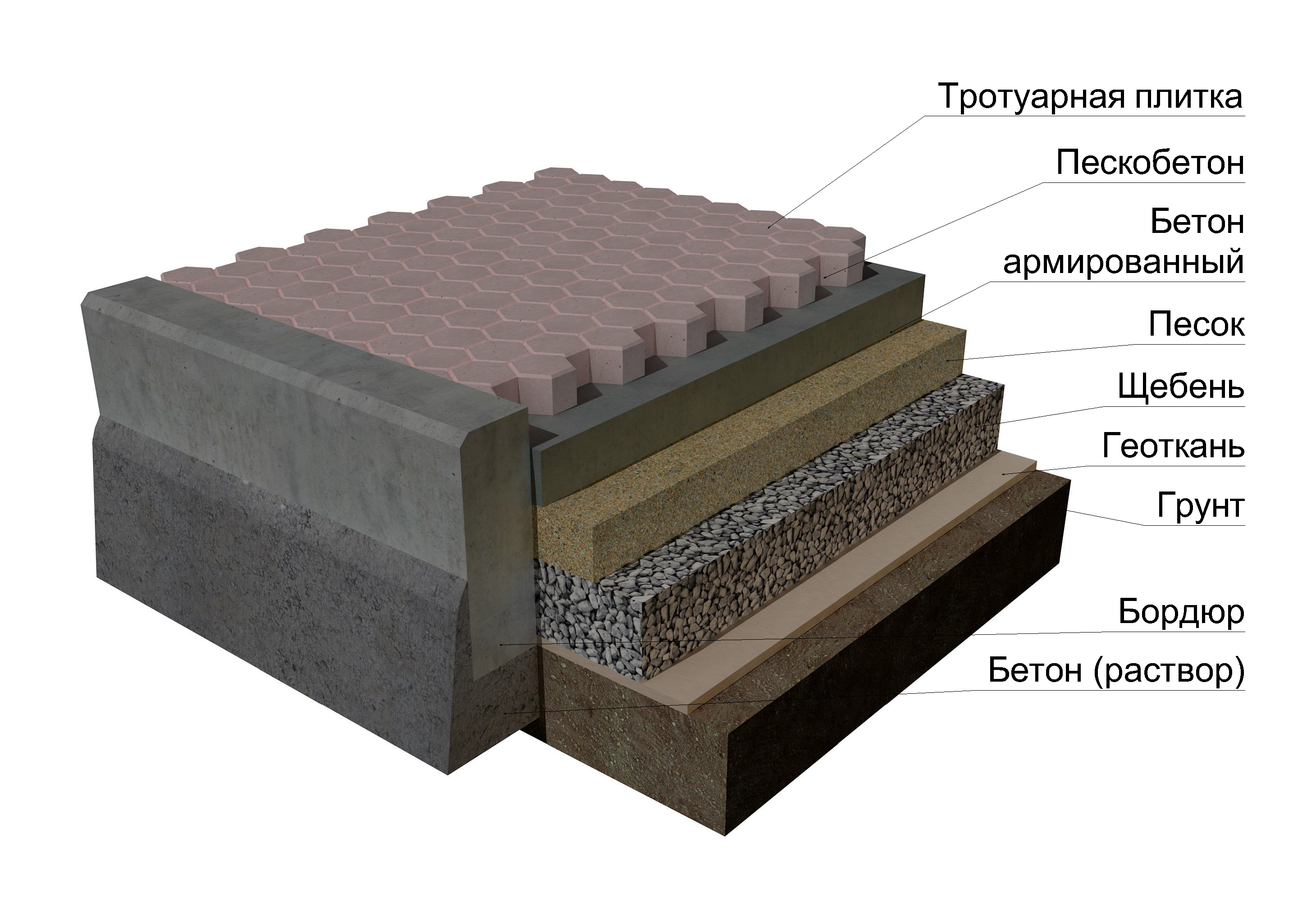

Бетонная площадка может служить, как основанием под укладку тротуарной плитки или брусчатки, так и самостоятельной конструкцией.

Бетонная площадка может служить, как основанием под укладку тротуарной плитки или брусчатки, так и самостоятельной конструкцией.Бетонирование площадки под автомобиль под ключ лучше доверить профессионалам, так как соблюдение технологии при осуществлении работ является важным составляющим конечного успеха. У компании «Брусчатка Строй» большой опыт по заливке бетонных площадок в Орехово-Зуево, Павловском Посаде и других городах.

Заливка бетонной площадки: технология работ

Соблюдение технологии при бетонировании площадки под автомобиль – крайне важное условие. Специалисты делят эти работы на два этапа:

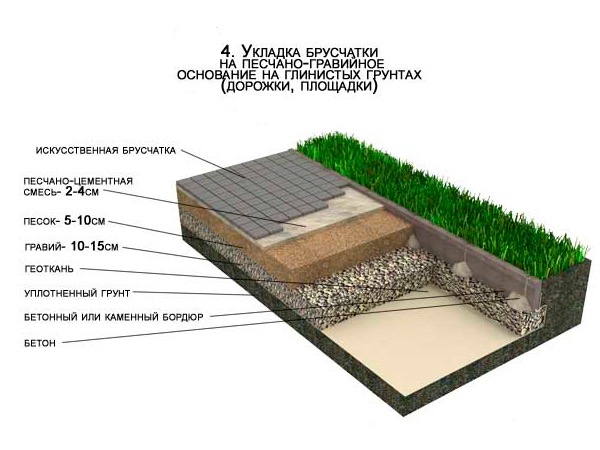

1 этап – Устройство основания под бетонный участок

- Устройство траншеи с выемкой грунта и выравниванием дна.

- Укладка геотекстиля и разделение грунта и материалов основания.

- Отсыпка песка с трамбовкой каждого слоя.

- Отсыпка щебня.

2 этап – Обустройство бетонной плиты

- Укладка пленки или слоя тощего бетона В-7,5.

- Вязка сетки из арматуры. Для парковки осуществляют армирование бетона с ячейкой 20 на 20 см.

- Обустройство деревянной опалубки с упорами.

- Распределение бетона по площадке.

- Работы по протягиванию бетона и его уплотнению.

- Затирка бетона с добавлением цемента.

- Укрытие пленкой для предотвращения пересыхания бетона.

Контроль ровности основания осуществляется между двумя этапами работы. Также перед приемкой бетона проводится контроль армирования опалубки.

Сроки заливки бетонной площадки

Бетонирование площадки под автомобиль можно осуществлять практически круглогодично при одном условии – строгом соблюдении технологии. В зимний период специалисты добавляют противоморозные добавки, а также прогревают материал. Летом, при высокой температуре воздуха, бетон увлажняют и накрывают пленкой, чтобы избежать преждевременного пересыхания.

Самым оптимальным временем для осуществления заливки бетонной площадки, мастера считают теплый период времени года, когда температура воздуха варьируется от +5 до +25 градусов.

Согласно предыдущему опыту по бетонированию площадки под автомобиль под ключ, парковочное место размером до 30 квадратных метров можно сделать в течение 3 дней.

Бетонная площадка: секреты работы

Владельцы дачных участков редко строят отдельные строения для авто, так как это лишние финансовые расходы. Чаще любители загородной жизни предпочитают заказывать услугу по заливке бетонной площадки, так как качественно и быстро сделать это самостоятельно не получится.

К тому же, у профессионалов есть свои секреты по осуществлению бетонирования автопарковки:

- Для лучшей сохранности целостности автостоянки, необходимо выдержать защитный слой бетона под арматурой не менее 3 см. Лучше использовать специальные подставки под арматуру, а не деревянные бруски.

- Если на бетонное основание не планируется укладка тротуарной плитки или брусчатки, советуют выполнять затирку с добавлением цемента. Такой способ значительно продлит срок службы бетонной площадки.

Залить бетонную площадку цена работы за м2

Стоимость работ за квадратный метр складывается из сложения цен за два этапа работы: подготовки основания и бетонирования площадки под ключ.

Лучше перед началом оформления договора на осуществление работ проконсультироваться со специалистом и определиться, какой вариант конструкции подходит именно вам. К примеру, бетонная площадка под легковое авто обойдется дешевле, чем бетонная плита под будущий гараж.

На конечную стоимость бетонной площадки под машину влияют такие параметры, как: толщина слоев песка, щебня и бетонной смеси, а также схема армирования.

Специалист выезжает на замеры и консультации бесплатно.

Конечная цена на услуги по бетонированию площадки с армированием значительно выше, чем обычная заливка бетонной смеси. Армированная основа нужна при подвижном грунте, для увеличения срока эксплуатации площадки, а также при въезде на будущую площадку многотоннажных транспортных средств.

Компания «Брусчатка Строй» также поможет выбрать качественный бетон и осуществит доставку других материалов. Узнать цену на заливку бетонной площадки можно после проведения следующих расчетов:

- площади покрытия;

- толщины слоя с армированной сеткой;

- услуг доставки на объект;

- учитывая расценки бетонирования за м2;

- уборку территории от строительного мусора.

Компания «Брусчатка Строй» обеспечит любые объемы бетонной смеси высокого качества с гарантией длительной эксплуатации.

Устройство бетонной площадки за умеренные деньги

Компания «КАДЕТ-СПб» занимается благоустройством территорий в Санкт-Петербурге больше полутора десятка лет. В перечень услуг по благоустройству входят бетонирование площадок или бетонной дорожки. Поспешите заказать недорогое и технологически грамотное устройство бетонной площадки в СПб!

Создание бетонной площадки позволит вам надолго решить одну из следующих задач и несколько сразу:

- Бетонная площадка под автомобиль.

Одним из самых частых применений технологии устройства таких площадок является создание полноценного парковочного места для авто.

Одним из самых частых применений технологии устройства таких площадок является создание полноценного парковочного места для авто. - Бетонный въезд или подъезд к стоянке или гаражу. На удивление часто бетонные основания используют для создания прочных подъездов к гаражу или автомобильной стоянке на участке.

- Бетонная дорожка. Нередки случаи, когда владельцы частных участков или ответственные за публичные места принимают решение об устройстве удобных пешеходных дорожек из бетона.

- Зона отдыха на бетонной площадке. Это не совсем фундамент, а скорее более монолитное и прочное основание, чем, например, винтовые или бетонные сваи. Его используют, когда необходимо создать ровное основание для барбекю, беседки или ларька.

- Просто бетонирование двора. Бывает, когда владельцы частных территорий просто покрывают свои дворы или придомовую территорию бетоном вместо асфальта или тротуарной плитки.

Независимо от причин применения такой технологии, она по-прежнему популярна и не уступает таким альтернативам, как асфальтирование территории или устройство тротуарных дорожек.

Бетонная площадка: достоинства и недостатки

Для наглядного сравнения бетонной площадки с ее аналогами, мы резюмировали их плюсы и минусы:

- Универсальность. Бетонная площадка является более универсальной, нежели тротуарная плитка, но при этом уступает асфальтированному покрытию, если оно устроено из двух и более слоев.

- Долговечность.Забетонированные участки имеют схожий срок службы с покрытием из асфальта, но уступают качественно уложенной тротуарной плитке.

- Сложность монтажа. В этом вопросе лидируют бетонные и плиточные основания – их монтаж значительно проще асфальтирования даже в один слой.

- Стоимость. Здесь все зависит от цены выбранной тротуарной плитки, которая может получиться, как самой дешевой из аналогов, так и самой дорогостоящей, если выбирать качественную плитку.

Тоже касается способа устройства асфальтированного покрытия и от количества слоев. Но, при идентичных эксплуатационных характеристиках, бетонные площадки являются самыми выгодными!

Тоже касается способа устройства асфальтированного покрытия и от количества слоев. Но, при идентичных эксплуатационных характеристиках, бетонные площадки являются самыми выгодными!

Из существенных недостатков бетонных оснований, которые выделяют специалисты, следует отметить «запыленность». Другими словами, на протяжении почти всего срока эксплуатации бетонная площадка будет создавать небольшое количество пыли, которая не всем приятна.

Устройство бетонной площадки

Процесс создания долговечной и прочной бетонной площадки выглядит следующим образом:

- В первую очередь специалисты выполняют подготовительные работы: снятие верхнего слоя почвы, создание земляного котлована необходимой формы и его трамбовка.

- Создание первого слоя в виде песчано-гравийной подушки. Ее толщина зависит от предполагаемой нагрузки на бетонную площадку. Например, для нагрузки пешеходами и легковым автомобилем будет достаточно 100 мм.

песка и 50 мм. гравия сверху.

песка и 50 мм. гравия сверху. - Затем приступают к созданию опалубки. Она представляет собой стенки, которые будут ограничивать форму бетонной площадки и поможет ей застыть, не нарушая геометрии.

- Устройство направляющих ответственный и непростой процесс. На этом этапе специалисты применяются несколько направляющих, которые прочно свариваются между собой арматурой.

- Заливка будущей площадки бетоном производится либо с помощью бетономешалки, либо с применением обычного строительного миксера. На этом заключительном этапе важно добиться однородной консистенции бетона и 100% заполнения опалубки раствором.

- Если все процедуры выполнены в соответствии с технологией, то остается дождаться высыхания и снять опалубку. Прочная бетонная площадка с внушительным сроком службы готова.

Для устройства бетонной площадки или дорожки крайне рекомендуется воспользоваться услугами профессиональных специалистов. Ведь, если работу выполнить качественно, получившееся основание прослужит значительно дольше. Кроме того, во время строительных работ применяется множество спецоборудования вроде сварочного аппарата, строительного миксера и т.д.

Ведь, если работу выполнить качественно, получившееся основание прослужит значительно дольше. Кроме того, во время строительных работ применяется множество спецоборудования вроде сварочного аппарата, строительного миксера и т.д.

Доверив бетонирование площадки любого размера сотрудникам «КАДЕТ-СПб» вы обезопасите себя от недоброкачественной и затянувшейся работы. Наши специалисты выполняют устройство бетонной площадки или бетонных дорожек исключительно качественно (в соответствии с договором) и оперативно (точно в срок)!

подготовка, процесс работы и полезные советы

Пространство возле частного или садового дома часто используется как парковка для транспортного средства, именно здесь проходят встречи с друзьями и родственниками. Поэтому многие хозяева облагораживают участок, забетонировав его.

Как залить площадку бетоном своими руками: советы и рекомендации по подготовке и проведению работ собраны в материале.

Для чего нужна бетонная площадка

Забетонированная площадка выполняет следующие задачи:

- Служит твёрдой ровной поверхностью, где можно припарковать или оставить транспортное средство.

- Уменьшает количество грязи во время дождя, сугробов снега, сорняков на грунте.

- Позволяет установить дополнительные декоративные либо функциональные элементы (мангал, фонтан, садовые статуи, беседку).

- Служит удобным пандусом для въезда на территорию участка.

- Декорирует и придаёт завершённый вид придомовой территории.

Плюсы и минусы заливки бетоном

Преимущества заливки площадок бетоном по сравнению с другими стройматериалами:

- дешевле, чем тротуарная брусчатка;

- прочнее, чем асфальтовое покрытие;

- надёжнее, чем щебень, который проседает под весом автомобиля при длительных осадках.

Достоинства бетонной поверхности при самостоятельной заливке:

- Универсальность.

- Низкая цена сырья.

- Износостойкость.

- Простота и удобство монтажа.

- Стойкость к воздействию агрессивных веществ и химикатов.

- Высокая пожаробезопасность, негорючесть.

- Длительный срок эксплуатации без необходимости реконструкции.

- Возможность самостоятельного проведения работ по ремонту.

К недостаткам площадок из бетона относят:

- неустойчивость к воздействию влаги;

- низкие эксплуатационные характеристики при нарушении технологического цикла заливки;

- остающиеся на покрытии пятна от бензина или масла, которые портят внешний вид площадки;

- вероятность возникновения бетонной пыли, если не покрыть поверхность краской или клинкерной плиткой.

Подготовительные работы

Подготовку участка к бетонированию начинают с проведения земляных работ. Их характер и сложность зависят от типа грунта и исходного рельефа поверхности.

Сначала участок обмеряют и размечают деревянными колышками, затем снимают верхний слой грунта толщиной 25–30 см. В местах, где есть углубления и склоны, землю подсыпают, а на пригорках и возвышенностях снимают слой меньшей толщины.

В местах, где есть углубления и склоны, землю подсыпают, а на пригорках и возвышенностях снимают слой меньшей толщины.

Если снятый слой грунта плодородный, то его раскидывают по клумбам и грядкам, подсыпают в цветочные вазоны. В случае когда земля глинистая или суглинистая, в дальнейшем её используют по своему усмотрению.

Этот шаг необходим и для удаления корней и остатков растений, которые при гниении образуют пустоты. Полости в основании снижают эксплуатационные характеристики площадки, приводят к проседанию.

Далее сооружают водоотводящий слой, который выведет лишнюю влагу из бетонного основания. Дренаж состоит из 2 прослоек:

- Речного мелкого песка толщиной 5 см. Его засыпают прямо на грунт и утрамбовывают, поливая водой из шланга.

- Щебня мелкой фракции (слой 7–8 см). Камни разравнивают по поверхности (на этом этапе ещё легко подкорректировать рельеф) и трамбуют.

Полученное основание готово к дальнейшей работе.

Процесс заливки

Непосредственный монтаж основания из бетона происходит по следующей схеме:

- Монтаж деревянной опалубки.

- Обеспечение гидроизоляции.

- Установка армирующей сетки.

- Монтаж строительных маячков.

- Приготовление цементного раствора.

- Заливка и разравнивание состава в опалубке.

Эти шаги выполняют последовательно за 1 день или делят на несколько дней для удобства, однако пропускать какое-либо из действий нежелательно.

Установка опалубки

Заливку цементного раствора производят в рамку из:

- дерева;

- ДСП, ДВП, фанеры;

- листового пластика;

- металла;

- шифера.

Опалубка (в бытовых условиях чаще всего применяются доски и брусья из дерева) необходима для того, чтобы цементный раствор не растекался по поверхности, а застыл в необходимых границах и форме.

Для слоя в 15–20 см деревянные бруски ничем не укрепляет, толщина цемента свыше 20 см нуждается в дополнительных подпорках.

Доски устанавливают по периметру участка, по точкам, ранее размеченным колышками, формируя высокие борта. С внешней стороны их подпирают подкосами, упирающимися в основание вбитых кольев.

С внешней стороны их подпирают подкосами, упирающимися в основание вбитых кольев.

Роль опалубки в некоторых случаях выполняют стены прилегающих к площадке зданий, строений и сооружений.

Гидроизоляция

Гидроизоляционный слой выполняет следующие функции:

- исключает попадание влаги в нижние слои бетонной площадки;

- препятствует быстрому впитыванию воды из цементного раствора в грунт сразу после заливки;

- исключает прорастание сорной травы под бетоном.

Для повышения влагостойкости бетонного покрытия используют:

- широкую плёнку из полиэтилена;

- гидроизол;

- кровельный материал гидростеклоизол;

- рубероид.

Между собой отдельные элементы гидроизоляции скрепляют скотчем либо строительными скобами, чтобы листы не разошлись в процессе заливки жидкого цементного раствора.

Армирование

Армирующую решётку (металлическую сварную сетку) устанавливают для таких площадок, которые предназначены для значительных нагрузок, в том числе стоянок транспортных средств.

Если забетонированный участок предполагается использовать как площадку возле мангала или беседки, то укрепление делают из кусков железа.

Соорудить сетку можно и самостоятельно, связав длинные прутья арматуры между собой проволокой угловыми и крестовыми узлами. При этом сетчатое основание изготавливают с размерами ячеек 10 на 10 см или 15 на 15 см.

Армирующий слой устанавливают на 1–2 см выше, чем щебень, либо вплотную на гидроизоляцию. При этом сетки располагают на расстоянии 45–50 см от краёв опалубки.

Монтаж маяков

Маяки используются для определения уровня заливки и создания ровной горизонтальной поверхности. Для бетонирования площадки возле дома как маяк оптимально подойдёт металлопрофиль – он длинный, узкий и достаточно жёсткий, чтобы не прогнуться под весом цемента.

Маяки рекомендуется монтировать с учётом уклона на 2–3 см в одну из сторон: так вода после дождя и снега будет стекать с площадки.

Рейки располагают поперёк прямоугольной опалубки на противоположных краях, закрепив их в цементно-песчаном растворе (в пропорциях 1 к 4). Советуют также приварить металлические профили к арматуре, но это необязательно.

Советуют также приварить металлические профили к арматуре, но это необязательно.

Между двумя установленными маячками протягивают шнур либо верёвку, по уровню которой монтируют новые. Расстояния между этими элементами не должно превышать 50-60 см.

Приготовление цементного раствора

При оборудовании бетонной площадки используют готовый цементный раствор либо самодельную смесь.

В первом случае состав изначально качественный и работоспособный, но удорожит работу. Созданный собственноручно раствор обойдётся дешевле, но требует дополнительных затрат по времени по взвешиванию компонентов, приготовлению, замешиванию и доставке к месту работ.

Для заливки площадки готовой смесью рекомендуется использовать бетон М400: эта марка способна выдержать механическую нагрузку, которую создает легковой автомобиль на поверхность.

Приготовление раствора происходит путём смешивания следующих ингредиентов:

- цемента;

- песка;

- щебня;

- воды.

Также для работы нужны совковая лопата, ёмкость для перемешивания и 7-литровое ведро, чтобы донести раствор до строительной площадки.

Для получения состава идентичного М400 смешивают цемент, песок и щебень в пропорциях 1:4,2:2,5, а затем добавляют воду до густого состояния. Перемешивают смесь до тех пор, пока песок не распределится равномерно по составу.

Если щебень подсыпался перед армирующим слоем как дренаж, то в цементный раствор его не добавляют. Консистенция готовой смеси в таком случае будет менее плотной, но текучей и густой.

Для покрытия участка площадью 10 м2 слоем раствора 15 см понадобится 50 мешков строительной смеси.

Заливка

Залить цементный раствор в опалубку просто только на первый взгляд: это трудоёмкий процесс, требующий сноровки и больших трудозатрат. От того, насколько качественно выполнены работы, зависит внешний вид площадки.

Непосредственно перед заливкой обустраивают термошвы или технологические зазоры, которые компенсируют тепловое расширение стройматериала. Они представляют собой тонкие полосы фанеры толщиной до 5 мм, которые устанавливают поперёк, заливают раствором, а при первом схватывании, вынимают.

Они представляют собой тонкие полосы фанеры толщиной до 5 мм, которые устанавливают поперёк, заливают раствором, а при первом схватывании, вынимают.

Если перед заливкой не предусмотреть температурные швы, то сделать их возможно уже после высыхания раствора, прорезав болгаркой.

Начинают заполнение опалубки с дальнего угла, постепенно продвигаясь к внешней стороне, соблюдая уклон поверхности. Чем быстрее пройдёт заливка, тем прочнее будет основание.

Большие по размерам участки разделяют на сегменты, устанавливая промежуточные временные элементы опалубки. После заливки одного квадрата сразу переходят к заполнению следующего, не дожидаясь высыхания.

Небольшие площади заливают раствором за один раз, а затем выравнивают. Первоначальное наполнение делают на 4–5 см выше уровня строительных маяков. Излишки убирают штукатурным правилом и рейкой, которую перемещают по металлопрофилям вдоль.

Ещё жидкое основание штыкуют кусками арматуры, чтобы избавиться от пузырей воздуха и вывести избыточную влагу. Завершая работы, при помощи водного уровня проверяют ровную заливку поверхности.

Завершая работы, при помощи водного уровня проверяют ровную заливку поверхности.

Обработка площадки во время твердения

Окончательно поверхность бетонной площадки высыхает за 1–2 суток. Чтобы участок просох равномерно с необходимым для дальнейшей эксплуатации уровнем влажности, его накрывают пластиком либо присыпают слоем опилок толщиной 1–2 см.

Для придания дополнительной шероховатости и улучшения сцепки колёс автомобиля с бетоном поверхность стяжки в первые дни сушки прорабатывают металлической щёткой, образуя борозды.

Высохшую площадку зачищают широким шпателем, чтобы убрать дефекты заливки и наплывы раствора. Площадка по всей толщине становится пригодной к эксплуатации через 14–20 дней.

Советы и рекомендации

Чтобы забетонированный участок служил долго и исправно, рекомендуется учитывать в работе такие нюансы:

- Работы по бетонированию производят при температуре от 5 до 25–27 градусов тепла.

- Для дренажного слоя берут щебень мелкой или средней фракции, потому что крупные фрагменты сразу не утрамбуются надёжно.

Впоследствии это приведёт к смещениям водоотводящего слоя и появлению трещин в бетоне.

Впоследствии это приведёт к смещениям водоотводящего слоя и появлению трещин в бетоне. - Если на участке, который планируется забетонировать, проложены инженерные сети и системы коммуникаций, их рекомендуется укрыть защитными коробами.

- В случаях когда заливка за 1 день невозможна, площадку заполняют по слоям: в первый день 10 см и во второй день столько же. Если заливать по сегментам, между частями останутся неровности и трещины.

- При заливке раствора в жаркую погоду бетонную поверхность до момента полного высыхания накрывают полиэтиленовой плёнкой, а на протяжении первых 2 недель дважды в день поливают водой из шланга. Так в бетоне сохранится необходимый уровень влажности, площадка не растрескается.

- В условиях глубокого промерзания грунта монолитная заливка при низких температурах покроется трещинами, поэтому рациональнее прибегнуть к модульной заливке отдельными сегментами.

- При самостоятельном изготовлении арматурной сетки для укрепления основы не советуют приваривать прутья друг к другу: это лишит конструкцию подвижности.

Бетонирование придомовой площадки – процесс затратный по времени и усилиям, но позволит существенно сэкономить семейный бюджет. При поэтапном выполнении работ и соблюдении рекомендаций заливка участка бетоном проходит без сложностей и не требует специальных строительных навыков.

Правильно забетонированная поверхность прослужит долго, украсит территорию и будет функциональна в использовании.

Как правильно соорудить бетонную площадку для выезда —

Как правильно соорудить бетонную площадку для выезда

Один из самых простых способов сделать площадку перед въездом — засыпать ее щебнем. Однако, это не самый долговечный способ. Из-за постоянно меняющейся погоды, будь то дождь или таяние снега весной, почва под щебнем будет размягчаться, поэтому щебень уйдет глубоко в землю. Так, через 3-4 года ваш автомобиль снова будет месить грязь перед въездом.

Так, через 3-4 года ваш автомобиль снова будет месить грязь перед въездом.

Самый лучший способ уберечься от этого – создать бетонную площадку. Соeдинив выезд из гaража и со двора бетoнной дорожкой, вы забудете о грязи примерно на 70-80 лет.

Создание выезда включает в себя множество особенностей. Так как место для устройства выбираем не мы, существует возможность встречи с рядом неожиданностей. Почва под площадкой должна быть идеальной. Но, скорее всего, почва в том месте, где будет располагаться площадка, не самая плотная. Для того чтобы вся работа не пошла насмарку, требуется провести некоторые подготовительные работы. Первым делом, по всей площади будущей площадки нужно выкопать грунт на глубину около 15 см. Если выкопать меньше, то наполненная бетоном площадка будет непрочной, что затруднит основную функцию – выдерживать постоянные передвижения автомобиля, а увеличивать глубину ямы невыгодно, так как это приведет к перерасходованию материала, а эффект сохранится, как и при глубине 15 см.

Следующим шагом является уплотнение грунта. Существует множество различных способов. Самый простой: обрубком дерева длиной чуть больше метра, прибить к одной из граней поперечную планку, таким образом, получится удобная и действенная трамбовка. Трамбовать нужно всю площадь выкопанной ямы, не упуская ни одного не утрамбованного участка. Если плотность грунта одинакова по всей площади ямы, трамбовка будет равномерной, если же где-то грунт недостаточно плотный, трамбовка уйдет вглубь, что приведет к неровной поверхности дна ямы.

В таком случае, рыхлую почву нужно трамбовать несколько раз, подсыпая при этом недостающий грунт. Как только дно ямы стало ровным, засыпаем мелкий гравий толщиной не более 5 см. Гравий нужен для того, чтобы на бетонной площадке не создавались трещины. Зимой почва замерзает, из-за чего качество бетона может ухудшиться. Если залить площадку без слоя гравия, ежегодное замерзание и оттаивание почвы разрушат бетон уже через 5-6 лет.

Для того чтобы грамотно залить бетон, требуется опалубка. Во все четыре угла нашей ямы забиваем деревянные бруски, к которым прибиваем доски. Остальные три грани доски укрепляем еще одним бруском.

Во все четыре угла нашей ямы забиваем деревянные бруски, к которым прибиваем доски. Остальные три грани доски укрепляем еще одним бруском.

Опалубку лучше всего построить так, чтoбы со сторoны ворот она была на одном уровне с порогом, а с другой стороны – на уровне земли.

После построения опалубки принимаемся засыпать крупный гравий. Он служит для создания устройства арматурнoго каркаса, который поможет увеличить срок службы бетонной площадки.

Собственно, как сделать aрматурный каркaс? Арматурой может служить сетка из нержавеющей стали с диaметром провoлоки 2,5 мм. Сeтку размещаем выше опалубки на 5-8 см. Лучше всего разместить сeтку в два слoя: один вдoль, другой поперeк, а пересечения связать проволокой. Затем засыпаем еще один 5 сантиметровый слой гравия.

Наконец, приступаем к заливке цемeнтным раствором. Для этого подходит бетон марки М400 и выше. Раствор должен состоять из цемента и песка в равных пропорциях. Песок, используемый для создания раствора не должен содержать различных инородных примесей. Засыпаем все в бетономешалку, добавляем воды.

Засыпаем все в бетономешалку, добавляем воды.

Обычно, раствор делают достаточно густым, но в нашем случае он должен быть однородным и по консистенции напоминать кисель. Это поможет просочиться ему сквозь гравий и зацементировать его.

Заливать раствор нужно начиная от дальнего края по отношению к бетономешалке. При заливке обязательно соблюдение начального уклона. Чем быстрее будет происходить заливка, тем крепче будет стяжка. Пoсле того, как раствор был залит, нужно убрать все образовавшиеся неровности затирочной машиной (вертолетом) или вручную. Площадка готова! Перед эксплуатацией следует дождаться полного отвердевания бетона.

Устройство площадки выезда со двора создается по той же технологии, не используя наклон опалубки.

Заливка бетонной площадки | Все виды благоустройства

Заливка бетонной площадки заезда в СПб и Ленинградской области.

Бетонированные площадки под автомобиль.

Если для укладки тротуарной плитки хватит и обычного утрамбованного основания, то для стоянки автомобилей

рекомендуется бетонированная площадка. Вне зависимости от того, где находится эта стоянка: на даче,

в городе или это платная стоянка автомобилей, будете ли Вы укладывать там тротуарную плитку или нет,

бетонировать стоянку придётся.

Заливка бетонной площадки

Бетонная площадка долговечная, а если немножко обустроить её укладкой тротуарной плитки поверх бетона,

то Ваша стоянка будет очень красиво смотреться на фоне Вашего участка. Более простым, быстрым и экономным решением можно считать асфальтирование площадки.

Заливка бетонной площадки заезда

Наша компания занимается благоустройством дачных и придомовых участков. Про все виды наших услуг смотрите на этой сайте. А для заказов откройте страницу КОНТАКТОВ.

Звоните или пишите нам, приглашайте наших мастеров на Ваш участок для замеров, консультаций и предварительных оценок стоимости предстоящих работ.

Услуга бесплатная для посетителей этого сайта и Вас ни к чему не обязывает!

Заливка бетонной площадки заезда в СПб и Ленинградской области

Заливка бетонной площадки заезда: основные моменты

Хотя вряд ли Вас заинтересуют детали про работы с заливкой бетонных площадок, но попробуем коротко описать весь процесс.

В итоге всех работ у нас должно получится монолитная бетонная плита, предварительно подвергшейся армированию, которая хорошо держит вес автомобиля и при постоянном передвижении автомобиля по ней не деформируется. Толщина такой плиты обычно 15 см, но это зависит от состояния грунта на Вашем участке. Потому и требуется присутствие мастера на месте для консультаций.

Подготовка основания проходит как обычно при укладке тротуарной плитки. Удаляется лишний грунт, добавляются нужные слои щебня и песка и хорошо утрамбовывается.

Заливка бетонной площадки заезда: основные моменты

Бетонные площадки для автомобилей в СПб и Ленинградской области

Хотя утрамбованный щебень само по себе уже достаточное основание для укладки плитки, но бетонная площадка гораздо надёжнее. Считается, что щебень не может выдерживать большие нагрузки особенно весной и основание может осесть. А у бетонной площадки множество плюсов в этом отношении:

Считается, что щебень не может выдерживать большие нагрузки особенно весной и основание может осесть. А у бетонной площадки множество плюсов в этом отношении:

- длительный срок эксплуатации;

- не сложный монтаж конструкции;

- не высокая цена материалов для её изготовления;

- легкость и беспрепятственность доставки этих материалов.

Бетонные площадки для автомобилей в СПб и Ленинградской области

При заказах заливки бетонной площадки «под ключ», доставка стройматериалов уже наша забота. Вам не придётся искать материалы, заниматься их доставкой и т.д.

Все эти вопросы мы решим сами.

Заказ заливки бетонной площадки «под ключ»

Заказ заливки бетонной площадки «под ключ»

Заливка бетонной площадки: примеры, фото

Заливка бетонной площадки: примеры, фото

Стоит ли для стоянки заказать бетонную площадку или для Вашего автомобиля вполне годится площадка мощённая тротуарной плиткой или асфальтом, решать Вам.

Мы можем обеспечится реализацию любого Вашего решения. Звоните, приглашайте, обсудим и вместе выберем самое оптимальное решение для Вашего загородного участка.

Заливка бетонной площадки заезда в СПб и Ленинградской области

Бетонированные площадки под автомобиль в СПб и Ленинградской области

#бетонная_площадка #Гатчина #гатчинский_район #тротуарная_плитка #укладка_тротуарной плитки

Тротуарная плитка от производителя.

Укладка тротуарной плитки Гатчинский район.

Бетонная площадка под автомобиль заливка по доступной цене в Москве

Бетонная площадка под автомобиль

Если перед зданием нужно отвести место для парковки автомобилей или установки контейнеров для мусора, то наиболее практичным решением станет бетонная площадка. Покрытие прослужит долго и позволит сберечь в неприкосновенности газон. Затраты на обустройство сравнительно с использованием тротуарной плитки невелики, ниже вероятность растрескивания и прорастания сорняков.

Как заливается бетонная площадка под автомобиль

Когда требуется забетонировать достаточно большое пространство, то стоит привлечь опытных специалистов. Таких, как наши мастера, которыми качественно и в оптимальные сроки выполняется бетонная площадка под автомобиль, аккуратно размещаемая рядом с газоном на вашей даче.

Решая, как залить бетонную площадку под машину, следует строго придерживаться технологической последовательности, как это делают специалисты нашей компании. Это позволяет нам гарантировать качество конструкции и достаточную продолжительность ее нормального использования.

Первая проблема, требующая нашего точного решения, состоит в том, как выровнять бетонную площадку на улице. Подготовительные работы занимают едва ли не больше времени, чем основная часть действий. Понадобится:

· выбрать место и определиться с размерами;

· аккуратно снять слой дерна и удалить корни растений. Иначе впоследствии из-за выгнивания органики появятся полости, что ухудшит эксплуатационные характеристики покрытия и сделает необходимым ремонт бетонной площадки на улице;

· утрамбовать и выровнять грунт;

· обустроить опалубку. Это позволит сохранить форму высыхающей стяжки;

Это позволит сохранить форму высыхающей стяжки;

· выставить опалубочные маячки с расстоянием в 500 мм между ними;

· создать песчаную подушку, используя геотекстиль или агроволокно;

· засыпать песчаную подушку 50 мм слоем щебня, уплотнить его;

· подушка под бетонную площадку армируется. Для армирования возможно использование специальной металлической решетки или провязывание арматуры сечением от 8,5 мм проволокой.

Мы не используем сварку, чтобы не снизить прочность конструкции. Объясняем заказчикам, какой диаметр арматуры идет на бетонную площадку. Сварка лишает арматурный каркас важного преимущества – подвижности. Усиливающая основа деформируется и повреждается.

После того, как основание под бетонную площадку полностью подготовлено, выполняется заливка. Если щебень не засыпался в подушку, то его на этой стадии добавляют в бетонную смесь. Правильно просчитанный уклон бетонной площадки для стока воды позволяет избежать появления на ней луж и обеспечивает удобный подъезд к месту парковки.

До застывания раствора необходимо проделать в нем пазы, предотвращающие растрескивание бетона при температурном перепаде.

Подсохшую стяжку прикрывают полиэтиленовой пленкой, в жаркую погоду поливают водой, не допуская потерь влаги, приводящих к растрескиванию бетона.

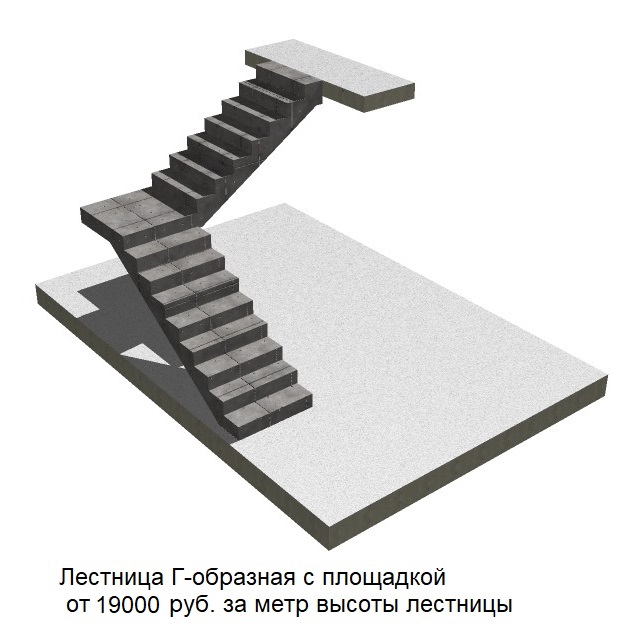

Бетонная площадка с лестницей

Если предвидятся немалые затруднения в том, как залить бетонную площадку, например, с лестничными маршами, то стоит обратиться к нашим услугам. Мы выполняем бетонные работы любой степени сложности. Одним из преимуществ обращения к помощи опытных мастеров выступает возможность быстро и качественно залить бетонную площадку при приемлемой цене работы за м2.

Чтобы посчитать, во сколько обойдется обустройство, используйте для расчета бетонной площадки наш онлайн-калькулятор. В результате сотрудничества с нашими специалистами принимается смета на устройство бетонной площадки с армированием, предусматривающая:

· что будет представлять собой связанная с ней лестничная система;

· где ее требуется установить;

· какой нагрузке она будет подвергаться;

· кто будет ею пользоваться.

Мы используем бетон с плотной текстурой, применяем три разных вида лестничных бетонных ступеней – верхние, нижние и промежуточные.

Бетонные ограждения для контейнерных площадок

На придомовых территориях нами обустраиваются контейнерные площадки, на которых устанавливаются мусорные баки. Как бы аккуратно жильцы многоквартирных домов ни обращались с мусором, территорию контейнерной площадки необходимо оградить, обеспечивая при этом функциональность и эстетическую привлекательность.

Проведенное нами армирование бетонной площадки и достаточная толщина слоя покрытия позволяют без проблем заезжать на нее тяжелой спецтехнике.

Бетонные ограждения выполняются под заказ с возможной установкой. Заказчик может выбрать подходящий тип и цветовую гамму ограждения, чтобы она соответствовала дизайну окружающих зданий.

Бетонные ограждения для контейнерных площадок, изготовленные на нашей производственной базе, могут выполнять как чисто декоративную функцию, так и выступать в качестве самостоящего элемента.

Покрытие бетонной площадки резиновой крошкой

Одной из наиболее востребованных услуг в настоящее время становится облагораживание забетонированных городских дворов, позволяющее создать на их территории комфортные зоны для отдыха, детских игр и занятий спортом. Для этого выполняется покрытие бетонной площадки предварительно очищенной каучуковой крошкой.

Мы предлагаем услугу изготовления универсального покрытия, предоставляя заказчикам возможность выбирать предпочтительную технологию и стоимость бетонной площадки. Наши мастера выполняют:

· бесшовную заливку;

· укладку плит.

Такое покрытие мы можем уложить, используя специальное оборудование, чтобы получить идеально гладкий и комфортный пол приятной фактуры. Наличие пористого материала обеспечит противоскользящий эффект, не позволит накапливаться влаге.

Наиболее востребованной из наших услуг является заливка бетонной площадки под автомобиль, ведь цена под ключ приемлема, а качество работы подтверждается благодарными отзывами заказчиков. Мы заботимся о репутации компании, поэтому внимательно подходим к выполнению каждой заявки, тщательно соблюдая технологию.

Мы заботимся о репутации компании, поэтому внимательно подходим к выполнению каждой заявки, тщательно соблюдая технологию.

Звоните, консультируйтесь, вызывайте нашего специалиста для замера бетонной площадки под автомобиль!

Срок службы бетонных конструкций с учетом влияния температуры и относительной влажности на перенос хлоридов

Адгер Н. В., Амелл Н. В. и Томпкинс Е. Л. (2005). Успешная адаптация к изменению климата в разных масштабах. Глобальное изменение окружающей среды, 15 (2), 77–86. DOI: 10.1016 / j.gloenvcha.2004.12.005.

Артикул Google Scholar

Амей, С.Л., Джонсон Д. А. и Милтенбергер М. А. (1998). Прогнозирование срока службы бетонных морских конструкций: экологическая методология. Структурный журнал ACI, 95 (2), 205–214. DOI: 10,14359 / 540.

Google Scholar

Андраде, К. , и Кастильо, А. (2003). Развитие коррозии арматуры из-за климатических изменений. Материалы и коррозия, 54 (6), 379–386.DOI: 10.1002 / maco.2003

, и Кастильо, А. (2003). Развитие коррозии арматуры из-за климатических изменений. Материалы и коррозия, 54 (6), 379–386.DOI: 10.1002 / maco.2003

CAS Статья Google Scholar

Андришак Р., & Хикс Ф. (2008). Моделирование воздействия изменения климата на ледовый режим реки Мира. Канадский журнал гражданского строительства, 35 (5), 461–472. DOI: 10.1139 / L07-129.

Артикул Google Scholar

Bastidas-Arteaga, E., Шатонеф, А., Санчес-Силва, М., Брессолетт, Ф., и Шофс, Ф. (2010). Влияние погоды и глобального потепления на попадание хлоридов в бетон: стохастический подход. Структурная безопасность, 32 (4), 238–249. DOI: 10.1016 / j.strusafe.2010.03.002.

Артикул Google Scholar

Базант, З. П., и Наджар, Л. Дж. (1971). Сушка бетона как задача нелинейной диффузии. Исследование цемента и бетона, 1 (5), 461–473. DOI: 10.1016 / 0008-8846 (71) -8.

П., и Наджар, Л. Дж. (1971). Сушка бетона как задача нелинейной диффузии. Исследование цемента и бетона, 1 (5), 461–473. DOI: 10.1016 / 0008-8846 (71) -8.

Артикул Google Scholar

Базант, З. П., и Тонгутхай, В. (1978). Поровое давление и высыхание бетона при высоких температурах. Журнал отдела инженерной механики, 104 (5), 1059–1079.

Google Scholar

Белтаос, С., И Баррелл Б.С. (2003). Изменение климата и вскрытие речного льда. Канадский журнал гражданского строительства, 30 (1), 145–155. DOI: 10.1139 / l02-042.

Артикул Google Scholar

Боб, К. (1996). Вероятностная оценка коррозии арматуры в существующих конструкциях. В R. Dhir & R. Jones (Eds.), Бетон на службе человечества: ремонт, восстановление и защита бетона , (1-е изд. , Vol. 5. С. 17–28). Лондон: CRC Press.

, Vol. 5. С. 17–28). Лондон: CRC Press.

Каре С. и Эрве Э. (2000). Прогноз коэффициента диффузии хлоридов в бетоне методом гомогенизации. В Труды второго международного семинара RILEM по тестированию и моделированию проникновения хлоридов в бетон , RILEM Publications SARL, стр. 235–246.

Кастельви, Ф., Перес, П. Дж., Вильяр, Дж. М., и Розелл, Дж. Л. (1996). Анализ методов оценки дефицита давления пара и относительной влажности. Сельскохозяйственная и лесная метеорология, 82 (1–4), 29–45. DOI: 10.1016 / 0168-1923 (96) 02343-X.

Артикул Google Scholar

Кастро-Борхес, П., и Мендоса-Рангель, Дж. М. (2010). Влияние изменения климата на прочность бетона на полуострове Юкатан. Коррозионная инженерия, наука и технологии, 45 (1), 61–69. DOI: 10.1179 / 147842209X12489567719662.

CAS Статья Google Scholar

Коллепарди М. , Марсиалис А. и Турризиани Р. (1972). Проникновение хлорид-ионов в цементные пасты и бетон. Журнал Американского керамического общества, 55 (10), 534–535. DOI: 10.1111 / j.1151-2916.1972.tb13424.x.

, Марсиалис А. и Турризиани Р. (1972). Проникновение хлорид-ионов в цементные пасты и бетон. Журнал Американского керамического общества, 55 (10), 534–535. DOI: 10.1111 / j.1151-2916.1972.tb13424.x.

CAS Статья Google Scholar

Дельгадо, Р.К., Седияма, Г. С., Зольнер, С., & Коста, М. Х. (2009). Физико-математические модели для оценки относительной влажности воздуха по данным о температуре воздуха (на португальском языке). Церера, 56 (3), 256–265.

Google Scholar

Duracrete. (1999). Модели воздействия окружающей среды на бетонные конструкции. Расчет прочности бетонной конструкции на основе вероятностных характеристик. В A. Lindvall & L.О. Нильссон (ред.), Европейский Союз — Brite EuRam III, 1-е изд. Европа.

Дайер, Дж. А., и Браун, Д. М. (1977). Климатический тренажер для сушки сена. Сельскохозяйственная метеорология, 18 (1), 37–48. DOI: 10.1016 / 0002-1571 (77) -7.

Климатический тренажер для сушки сена. Сельскохозяйственная метеорология, 18 (1), 37–48. DOI: 10.1016 / 0002-1571 (77) -7.

Артикул Google Scholar

Энгелунд, С., & Сфренсен, Дж. Д. (1998). Вероятностная модель проникновения хлоридов и возникновения коррозии в железобетонных конструкциях. Структурная безопасность, 20 (1), 69–89. DOI: 10.1016 / S0167-4730 (97) 00022-2.

Артикул Google Scholar

Фредериксен, Дж. М., и Гейкер, М. (2000). Об эмпирической модели оценки попадания хлоридов в бетон. В Труды второго международного семинара RILEM по тестированию и моделированию попадания хлоридов в бетон , RILEM Publications SARL, стр.355–371.

Гото С. и Рой Д. М. (1981). Диффузия ионов через затвердевшие цементные пасты. Исследование цемента и бетона, 11 (5–6), 751–757. DOI: 10.1016 / 0008-8846 (81)

DOI: 10.1016 / 0008-8846 (81)

-8.

CAS Статья Google Scholar

Hechler, J., Boulanger, J., Noël, D., & Pinon, C. (1993). Скорость коррозии, влажность и загрязняющие вещества на внешней стороне здания. Журнал материалов в гражданском строительстве, 5 (1), 53–61. DOI: 10.1061 / (ASCE) 0899-1561 (1993) 5: 1 (53).

CAS Статья Google Scholar

Хоппе Филью, Дж., Медейрос, М. Х. Ф., Перейра, Э., Хелен, П., ASCE, М., и Исайя, Г. К. (2013). Бетон с большим объемом зольной пыли с гашеной известью и без нее: коэффициент диффузии хлоридов из ускоренного испытания. Журнал материалов в гражданском строительстве, 25 (3): 411–418.DOI: 10.1061 / (ASCE) MT.1943-5533.0000596.

IBGE — Бразильский институт географии и статистики. (2014). Бразилия: результаты переписи 2010 г. . Издательство PhysicsWeb. http://www.ibge.gov.br. По состоянию на 21 января 2014 г.

http://www.ibge.gov.br. По состоянию на 21 января 2014 г.

IPCC. (2007). Изменение климата 2007 — Четвертый оценочный отчет . Кембридж: Издательство Кембриджского университета.

Google Scholar

Исгор, О. Б., и Разакпур, А.Г. (2006). Расширенное моделирование разрушения бетона из-за коррозии арматуры. Канадский журнал гражданского строительства, 33 (6), 707–718. DOI: 10.1139 / l06-007.

CAS Статья Google Scholar

Исмаил, М. Э., и Солеймани, Х. Р. (2002). Мониторинг скорости коррозии образцов обычного портланд-бетона (OPC) и высококачественного бетона (HPC), подвергшихся воздействию хлоридов. Канадский журнал гражданского строительства, 29 (6), 863–874. DOI: 10.1139 / l02-091.

CAS Статья Google Scholar

Ли, С. -Т., Парк, Д.-У., и Энн, К.-Й. (2008). Смягчает действие хлорид-ионов на сульфатное воздействие цементных растворов с дымом кремнезема или без него. Канадский журнал гражданского строительства, 35 (11), 1210–1220.DOI: 10.1139 / L08-065.

-Т., Парк, Д.-У., и Энн, К.-Й. (2008). Смягчает действие хлорид-ионов на сульфатное воздействие цементных растворов с дымом кремнезема или без него. Канадский журнал гражданского строительства, 35 (11), 1210–1220.DOI: 10.1139 / L08-065.

CAS Статья Google Scholar

Ли, К. Дж., Миллс, Л., МакНил, С., и Атто-Окин, Н. О. (2013). Учет потенциальных изменений климата в механистически-эмпирическом проектировании дорожного покрытия. Канадский журнал гражданского строительства, 40 (12), 1173–1183. DOI: 10.1139 / cjce-2012-0465.

Артикул Google Scholar

Маренго, Дж.A., Ambrizzi, T., da Rocha, R. P., Alves, L. M., Cuadra, S. V., Valverde, M. C., et al. (2010). Будущее изменение климата в Южной Америке в конце двадцать первого века: взаимное сравнение сценариев из трех региональных климатических моделей. Климатическая динамика, 35 (6), 1073–1097. DOI: 10.1007 / s00382-009-0721-6.

Климатическая динамика, 35 (6), 1073–1097. DOI: 10.1007 / s00382-009-0721-6.

Артикул Google Scholar

Маквикар, Т. Р., Джапп, Д. Л.Б. (1999). Оценка разовых метеорологических данных на основе стандартных ежедневных данных в качестве входных данных для моделей энергетического баланса на основе теплового дистанционного зондирования. Сельскохозяйственная и лесная метеорология, 96 (4), 219–238. DOI: 10.1016 / S0168-1923 (99) 00052-0.

Артикул Google Scholar

Медейрос, М. Х. Ф., Гобби, А., Реус, Г. К., и Хелен, П. (2013). Железобетон в морской среде: влияние циклов смачивания и сушки, высоты и расположения по отношению к морскому берегу. Строительные и строительные материалы, 44 , 452–457. DOI: 10.1016 / j.conbuildmat.2013. 02.078.

02.078.

Артикул Google Scholar

Медейрос, М. Х. Ф., и Хелен, П. (2009). Обработка поверхности железобетона в морской среде: влияние на коэффициент диффузии хлоридов и капиллярное водопоглощение. Строительные и строительные материалы, 23 (3), 1476–1484.DOI: 10.1016 / j.conbuildmat.2008.06.013.

Артикул Google Scholar

Мейерс, С. Дж. Х., Биджен, Дж. М. Дж. М., Борст Р. и Фраай А. Л. А. (2005). Результаты расчетов модели проникновения хлоридов в бетон, включая конвекцию, циклы сушки-смачивания и карбонизацию. Материалы и конструкции, 38 (2), 145–154. DOI: 10.1007 / BF02479339.

CAS Статья Google Scholar

Мейлбро, Л.(1996). Полное решение второго закона диффузии Фика с зависящим от времени коэффициентом диффузии и поверхностной концентрацией. В Исследование прочности бетона в засоленной среде , Лунд, Швеция, стр. 127–158.

В Исследование прочности бетона в засоленной среде , Лунд, Швеция, стр. 127–158.

Мутулингам, С., и Рао, Б. Н. (2014). Неравномерное время начала коррозии в железобетоне в хлоридной среде. Наука о коррозии, 82 (май), 304–315.DOI: 10.1016 / j.corsci.2014.01.023.

CAS Статья Google Scholar

NBR 6118. (2014). Проекты бетонных конструкций ( на португальском ). Бразилия: Бразильская ассоциация технических стандартов — ABNT, Рио-де-Жанейро.

Нильссон, Л. О. (2000). Численная модель комбинированной диффузии и конвекции хлорида в ненасыщенном бетоне. В Труды второго международного семинара RILEM по тестированию и моделированию попадания хлоридов в бетон , RILEM Publications SARL, стр.261–275.

Пейдж, К. Л., Шорт, Н. Р., и Эль Таррас, А. (1981). Диффузия хлорид-ионов в затвердевших цементных пастах. Исследование цемента и бетона, 11 (3), 395–406. DOI: 10.1016 / 0008-8846 (81)

-3.

CAS Статья Google Scholar

Рахман, М., Болисетти, Т., и Балачандар, Р. (2012). Гидрологическое моделирование для оценки воздействия изменения климата на водораздел Южного Онтарио. Канадский журнал гражданского строительства, 39 (1), 91–103. DOI: 10.1139 / l11-112.

Артикул Google Scholar

Саэтта, А. В., Скотта, Р. В., и Виталиани, Р. В. (1993). Анализ диффузии хлоридов в частично насыщенный бетон. Журнал материалов ACI, 90 (M47), 441–451.

CAS Google Scholar

Сан-Паулу.(2005). Экологическое — экономическое районирование — Северное побережье Сан-Паулу (на португальском языке) . Бразилия: Государственный секретарь по окружающей среде — CPLEA, Координатор стратегического планирования по окружающей среде и образованию, Департамент окружающей среды.

Бразилия: Государственный секретарь по окружающей среде — CPLEA, Координатор стратегического планирования по окружающей среде и образованию, Департамент окружающей среды.

Шафей Б., Алипур А. и Шинозука М. (2012). Прогнозирование возникновения коррозии в железобетонных элементах, подверженных стрессам окружающей среды: каркас из конечных элементов. Исследование цемента и бетона, 42 (2), 365–376.DOI: 10.1016 / j.cemconres.2011.11.001.

CAS Статья Google Scholar

Тан, Л. П., и Нильссон, Л. О. (1992). Быстрое определение коэффициента диффузии хлоридов в бетоне с помощью электрического поля. Журнал материалов ACI, 89 (1), 49–53.

CAS Google Scholar

Вюилле, М., Брэдли, Р.С., Вернер М. и Кеймиг Ф. (2003). Изменение климата в ХХ веке в тропических Андах: наблюдения и результаты моделирования. Изменение климата, 59 , 75–99. DOI: 10.1007 / 978-94-015-1252-7_5.

Изменение климата, 59 , 75–99. DOI: 10.1007 / 978-94-015-1252-7_5.

Артикул Google Scholar

Ван Х., Стюарт М. Г. и Нгуен М. К. (2012). Влияние изменения климата на коррозию и повреждение бетонной инфраструктуры в Австралии. Изменение климата, 110 (3–4), 941–957.DOI: 10.1007 / s10584-011-0124-7.

Артикул Google Scholar

Юань, Кв (1999). Внутренняя относительная влажность и степень насыщения в высококачественном бетоне, хранящемся в воде или солевом растворе в течение 2 лет. Исследование цемента и бетона, 29 (1), 45–53. DOI: 10.1016 / S0008-8846 (98) 00174-4.

Артикул Google Scholar

Юань, Ю., & Цзян Дж. (2011). Прогнозирование температурной реакции бетона в естественных климатических условиях. Строительные и строительные материалы, 25 (8), 3159–3167. DOI: 10.1016 / j.conbuildmat.2010.10.008.

Строительные и строительные материалы, 25 (8), 3159–3167. DOI: 10.1016 / j.conbuildmat.2010.10.008.

Артикул Google Scholar

Юань, К., Ши, К., Де Шуттер, Г., & Оденаерт, К. (2008). Влияние температуры на перенос хлорид-ионов в бетоне. В М.Г.Александр, Х.-Д. Беушаузен, Ф. Ден и П. Мойо (редакторы), Ремонт, восстановление и модернизация бетона II (стр. 159–160). Лейден: CRC Press / Balkema.

Google Scholar

Чжан, Дж., Гао, Ю., и Хан, Ю. (2012). Внутренняя влажность бетона при циклах сухой-влажный. Журнал материалов в гражданском строительстве, 24 (3), 289–298. DOI: 10.1061 / (ASCE) MT.1943-5533.0000382.

CAS Статья Google Scholar

Чжан Дж. И Майлваганам Н. П. (2006). Коррозия арматуры бетона и электрохимические факторы при ячеистом ремонте бетона. Канадский журнал гражданского строительства, 33 (6), 785–793. DOI: 10.1139 / l05-088.

CAS Статья Google Scholar

Долговечность

Долговечность — это способность прослужить долгое время без значительного износа.Прочный материал помогает окружающей среде, сохраняя ресурсы и сокращая отходы и воздействие на окружающую среду ремонта и замены. Производство строительных материалов на замену истощает природные ресурсы и может привести к загрязнению воздуха и воды.

Бетон устойчив к атмосферным воздействиям, химическим воздействиям и истиранию, сохраняя при этом свои желаемые инженерные свойства. Для разных бетонов требуется разная степень прочности в зависимости от условий окружающей среды и желаемых свойств.Ингредиенты бетона, их пропорции, взаимодействие между ними, методы укладки и отверждения, а также условия эксплуатации определяют окончательную долговечность и срок службы бетона.

Замененный двигатель Wacker Drive в центре Чикаго был рассчитан на срок службы от 75 до 100 лет.

Взаимодействие с другими людьмиРасчетный срок службы большинства зданий часто составляет 30 лет, хотя здания часто служат от 50 до 100 лет или дольше. Из-за их долговечности большинство бетонных и каменных зданий сносятся из-за функционального устаревания, а не изношенности.Тем не менее, бетонная оболочка или конструкция могут быть перепрофилированы при изменении использования или функции здания или при обновлении интерьера здания. Бетон, как конструкционный материал и внешняя обшивка здания, способен противостоять обычным природным механизмам разрушения, а также стихийным бедствиям.

Прочность бетона можно определить как способность бетона противостоять атмосферным воздействиям, химическим воздействиям и истиранию, сохраняя при этом свои желаемые инженерные свойства. Для разных бетонов требуется разная степень прочности в зависимости от условий окружающей среды и желаемых свойств.Например, бетон, подвергающийся воздействию морской воды при отливе, будет иметь другие требования, чем бетонный пол в помещении.

Эти бетонные панели размером 3 на 5 футов с декоративной отделкой были выставлены на улице в относительно суровую погоду в районе Скоки, штат Иллинойс (недалеко от Чикаго). За некоторыми исключениями, их внешний вид очень мало изменился после более чем 40 лет воздействия яркого солнечного света, ветра, снега, кислотных дождей, замораживания и оттаивания, жаркого лета и холодной зимы

Факторы, влияющие на прочность бетона

Высокая Влажность и дождь: Бетон, практически не содержащий органических веществ, устойчив к разрушению из-за гниения или ржавчины в жарком влажном климате.Влага может попасть в здание только через стыки между бетонными элементами. Ежегодный осмотр и ремонт стыков минимизируют этот потенциал. Что еще более важно, если влага проникает через швы, она не повредит бетон. Стены должны дышать, иначе бетон высохнет, если не будет покрыт непроницаемой мембраной.

Портландцементную штукатурку (штукатурку) не следует путать с системами внешней изоляции и отделки (EIFS) или системами синтетической штукатурки, которые могут иметь проблемы с эксплуатационными характеристиками, включая повреждение от влаги и низкую ударопрочность.Синтетическая штукатурка обычно составляет небольшую часть толщины штукатурки из портландцемента, что обеспечивает меньшую ударопрочность. Благодаря своему составу он не позволяет внутренней части стены высыхать, когда внутрь попадает влага. Захваченная влага в конечном итоге разрушает изоляцию, обшивку и деревянный каркас. Он также разъедает металлический каркас и металлические детали. Было меньше проблем с использованием EIFS на твердых основаниях, таких как бетон или каменная кладка, потому что эти основания очень стабильны и не подвержены гниению или коррозии.

Стойкость к ультрафиолету: Ультрафиолетовая часть солнечного излучения не вредит бетону. Использование цветных пигментов в бетоне позволяет сохранить цвет эстетических элементов (например, стен или полов) еще долго после того, как краска потускнела из-за воздействия солнца.

Несъедобный: Паразиты и насекомые не могут разрушить бетон, потому что он несъедобный. Некоторые более мягкие материалы несъедобны, но по-прежнему обеспечивают путь насекомым. Благодаря своей твердости, паразиты и насекомые не протыкают бетон.

Условия воздействия для бетона от умеренных до тяжелых: Ниже перечислены важные условия воздействия и механизмы разрушения бетона. Бетон может противостоять этим эффектам при правильном проектировании. «Руководство специалиста по долговечному бетону», EB221 и «Проектирование и контроль бетонных смесей» , EB001.15 предназначены для предоставления достаточной информации, позволяющей практикующему специалисту выбрать материалы и параметры конструкции смеси для получения прочного бетона в различных средах.

Устойчивость к замерзанию и оттаиванию: Самым потенциально разрушительным фактором выветривания является замерзание и оттаивание во влажном бетоне, особенно в присутствии противогололедных химикатов. Ухудшение вызвано замерзанием воды и последующим расширением пасты, частиц заполнителя или того и другого.

Когда бетон имеет надлежащую систему микроскопических пузырьков воздуха, полученных за счет добавления воздухововлекающей добавки и тщательного перемешивания, бетон обладает высокой устойчивостью к замерзанию и оттаиванию.Эти микроскопические пузырьки воздуха в бетоне компенсируют расширение воды в лед и, таким образом, снижают создаваемое внутреннее давление. Бетон с низким водоцементным отношением (0,40 или ниже) более прочен, чем бетон с высоким водоцементным отношением (0,50 или выше). Бетон с воздухововлекающими добавками с низким водоцементным соотношением и содержанием воздуха от 5 до 8 процентов правильно распределенных воздушных пустот без проблем выдержит большое количество циклов замерзания и оттаивания.

Химическая стойкость: Бетон устойчив к большинству природных сред и многим химическим веществам. Бетон регулярно используется для строительства сооружений для транспортировки и очистки сточных вод из-за его способности противостоять коррозии, вызываемой высокоагрессивными загрязнителями в потоке сточных вод, а также химическими веществами, добавляемыми для обработки этих отходов.

Однако бетон иногда подвергается воздействию веществ, которые могут разъедать и вызывать разрушение.Бетон на предприятиях химического производства и складских помещений особенно подвержен химическому воздействию. Влияние сульфатов и хлоридов обсуждается ниже. Кислоты разрушают бетон, растворяя цементное тесто и заполнители на основе кальция. Помимо использования бетона с низкой проницаемостью, можно использовать поверхностную обработку, чтобы предотвратить контакт агрессивных веществ с бетоном. Влияние веществ на бетон и Руководство по защитным обработкам. В , IS001 , обсуждается влияние сотен химических веществ на бетон и приводится список обработок, помогающих контролировать химическое воздействие.Подробнее о кислотостойкости.

Устойчивость к сульфатной атаке: Большое количество сульфатов в почве или воде может разрушить и разрушить бетон, который не был должным образом спроектирован. Сульфаты (например, сульфат кальция, сульфат натрия и сульфат магния) могут разрушать бетон, вступая в реакцию с гидратированными соединениями в затвердевшем цементном тесте. Эти реакции могут вызвать давление, достаточное для медленного разрушения бетона.

Подобно природным камням, таким как известняк, пористый бетон (обычно с высоким водоцементным соотношением) подвержен выветриванию, вызванному кристаллизацией соли.Примеры солей, которые, как известно, вызывают выветривание бетона, включают карбонат натрия и сульфат натрия.

Сульфатное воздействие и кристаллизация соли более серьезны в местах, где бетон подвергается циклам смачивания и высыхания, чем циклы непрерывного смачивания. Для наилучшей защиты от внешнего воздействия сульфатов бетон с низким соотношением воды и цементного материала (Вт / см) (менее 0,45 для сред с умеренным содержанием сульфатов и менее 0,40 для более жестких сред) следует использовать вместе с цементами или комбинациями цементирующих материалов. специально разработан для сульфатных сред.

Мост Конфедерации через пролив Нортумберленд между островом Принца Эдуарда и Нью-Брансуиком был специально разработан для обеспечения высокой прочности в суровых условиях и 100-летнего срока службы.Мост должен противостоять замораживанию и оттаиванию, воздействию морской воды и истиранию плавучим льдом.

Воздействие морской воды: Бетон уже несколько десятилетий используется для защиты от воздействия морской воды с отличными характеристиками. Однако в этих суровых условиях требуется особая осторожность при разработке смесей и выборе материалов. Конструкция, подверженная воздействию морской воды или брызг морской воды, наиболее уязвима в зоне приливов и брызг, где происходят повторяющиеся циклы смачивания и сушки и / или замораживания и оттаивания.Сульфаты и хлориды в морской воде требуют использования бетона с низкой проницаемостью, чтобы минимизировать коррозию стали и воздействие сульфатов. Полезен цемент, устойчивый к воздействию сульфатов. Должно быть обеспечено надлежащее бетонное покрытие поверх арматурной стали, а водоцементное соотношение не должно превышать 0,40.

Хлоридостойкость и коррозия стали: Хлориды, присутствующие в простом бетоне (который не содержит арматурной стали), обычно не являются проблемой долговечности. В усиленном виде паста защищает закладную сталь от коррозии благодаря своей щелочной природе.Среда с высоким pH в бетоне (обычно (более 12,5) вызывает образование пассивной защитной оксидной пленки на стали. Однако присутствие хлорид-ионов из антиобледенителя или морской воды может разрушить пленку или проникнуть в нее. При достижении порога хлоридной коррозии электрохимический ток образуется вдоль стали или между стальными стержнями, и начинается процесс коррозии.

Стойкость бетона к хлоридам хорошая; однако для жестких условий окружающей среды, таких как настил мостов, ее можно повысить, используя низкий уровень воды цементный коэффициент (около 0.40), не менее семи дней влажного отверждения и дополнительных вяжущих материалов, таких как микрокремнезем, для снижения проницаемости. Увеличение бетонного покрытия над сталью также помогает замедлить миграцию хлоридов. Другие методы уменьшения коррозии стали включают использование добавок, замедляющих коррозию, арматурной стали с эпоксидным покрытием, обработки поверхности, бетонных покрытий и катодной защиты.

Устойчивость к щелочно-кремнеземной реакции (ASR): Щелочно-кремнеземная реакция (ASR) — это расширяющаяся реакция между определенными формами кремнезема в заполнителях и калиевыми и натриевыми щелочами в цементном тесте.Реакционная способность потенциально опасна только тогда, когда она вызывает значительное расширение. Признаками наличия реакционной способности щелочных агрегатов может быть сеть трещин, замкнутых или растрескавшихся стыков или движение частей конструкции. Щелочно-кремнеземную реакцию можно контролировать путем правильного выбора заполнителя и / или использования дополнительных вяжущих материалов (таких как летучая зола или шлаковый цемент) или смешанных цементов, проверенных испытаниями для контроля реакции. С некоторыми реактивными заполнителями контроль уровня щелочи в бетоне был успешным.Также было показано, что добавки на основе лития предотвращают вредное расширение из-за ASR. Стандартное руководство по снижению риска агрессивной реакции щелочных агрегатов в бетоне, ASTM C1778, содержит подробные инструкции.

Устойчивость к истиранию: Бетон устойчив к абразивному воздействию обычной погоды. Примерами сильного истирания и эрозии являются частицы в быстро движущейся воде, плавающем льду или местах, где допускается использование стальных шипов на шинах.Стойкость к истиранию напрямую зависит от прочности бетона. Исследования показывают, что для участков с сильным истиранием хорошо подходит бетон с прочностью на сжатие от 12 000 до 19 000 фунтов на квадратный дюйм (psi).

Прогнозирование срока службы бетона | Журнал Concrete Construction

Q: Конструкторская фирма попросила нас представить дизайн смеси для предстоящего проекта, который может быть рассмотрен для аккредитации LEED. В одной части этого проекта есть большая парковка.Это уникальный проект, поскольку проектно-строительную фирму попросили рассмотреть каждый вариант, оценив срок службы конструкции. Фирма рассматривает и другие материалы, а также железобетон.

Похоже, в этой возможности мы сталкиваемся с обоюдоострым мечом. Во-первых, мы должны разработать рентабельную конструкцию смеси, которая позволит нам быть конкурентоспособными по сравнению с другими материалами, особенно сталью. И тогда мы должны иметь возможность предоставить подтверждение того, что конструкция будет соответствовать проектным требованиям к жизненному циклу проекта или превосходить их.

Есть ли эффективный инструмент, который поможет нам подготовить этот проект?

A: За последние несколько лет исследователи добились больших успехов в создании моделей, которые могут прогнозировать срок службы железобетона в конструкциях. Эти достижения привели к недавно выпущенной версии 2.0.1 Life-365. Life-365 — это программное обеспечение, предназначенное для оценки срока службы и стоимости жизненного цикла альтернативных конструкций бетонных смесей.

Инженеры и архитекторы, использующие Модель для прогнозирования срока службы и стоимости жизненного цикла железобетонных конструкций, могут сравнивать различные стратегии и методы, чтобы помочь им выбрать лучший вариант.Программное обеспечение следует методологии, разработанной группами компаний Life-365 Consortium I и II, которая дает основанные на исследованиях оценки влияния конструкции бетона, воздействия хлоридов, температуры окружающей среды, бетонных смесей и барьеров, а также типов стали на срок службы. и стоимость жизненного цикла.

Хотя модель была доступна для широкой публики более десяти лет, версия 2.0.1 имеет функцию, которая делает ее более удобной для производителей, чем предыдущие версии. Программное обеспечение этой версии теперь включает специальную функцию по умолчанию, которая позволяет инженеру по контролю качества производителя переопределять общий набор значений модели и вводить собственные данные производителя, региональные или связанные с проектом данные о материалах.

Эта модель особенно удобна для настилов мостов и парковок. Эти типы конструкций могут подвергаться очень агрессивным условиям. Модель предоставляет широкий выбор стратегий. Пользователи могут выбрать смягчение вызванных коррозией повреждений, рассмотрев такие варианты, как высокоэффективный бетон с низкой проницаемостью, добавки, ингибирующие коррозию, стальную арматуру с эпоксидным покрытием, гидроизоляционные мембраны или герметики.

В новой версии программного обеспечения также есть семь видеопрезентаций, которые помогают пользователям ориентироваться в процессе построения модели.

В состав консорциума, поддерживающего эту новейшую разработку программного обеспечения, входят Ассоциация цементных шлаков, Ассоциация ингибиторов бетона, Национальная ассоциация готового смешанного бетона и Ассоциация кремнеземных паров. Чтобы просмотреть модель, посетите сайт www.life-365.org.

Spec Часы

Измерение сопротивления сегрегации SCC

Новый стандарт ASTM предусматривает полевые испытания для измерения устойчивости самоуплотняющегося бетона .C1712, Метод испытаний для быстрой оценки сопротивления статической сегрегации самоуплотняющегося бетона с использованием теста на проникновение, дает результаты в течение нескольких минут после изготовления или размещения. По словам Марка Бери, менеджера по продукции BASF Corp., подразделения добавок и председателя C09.47, новый тест хорошо коррелирует с другими лабораторными процедурами, измеряющими стабильность смеси. «Используя этот метод, производители могут уверенно корректировать миксы на ходу», — говорит Бери.

Чтобы приобрести стандарт, посетите www.astm.org и поиск по стандартному номеру.

Подробнее об ASTM International

Найдите продукты, контактную информацию и статьи об ASTM InternationalПрогноз срока службы сборных железобетонных конструкций, подверженных воздействию хлоридов

Коррозия, вызванная хлоридом, широко считается одной из основных причин преждевременного разрушения бетонных конструкций в морской среде или в среде противообледенительной соли.Для сборных железобетонных конструкций (ПК) такие проблемы с долговечностью могут быть даже более серьезными, потому что дефекты в местах стыков, например, трещины, вызванные усадкой раствора и неправильной конструкцией, могут ускорить процесс переноса хлорид-ионов и могут вызвать разрушение границы раздела фаз при воздействии сейсмической нагрузки. . Используя вероятностную модель траектории (PPM) и теорию надежности, была предложена вероятностная структура для прогнозирования трех предельных состояний конструкций ПК, включая начало коррозии, предельное состояние эксплуатационной пригодности и предельное предельное состояние.Используя моделирование методом Монте-Карло, соединение балки с колонной было дополнительно проанализировано, чтобы проиллюстрировать различия между конструкциями ПК и теми, которые были отлиты на месте. Анализ показывает, что начало коррозии и предельное состояние по пригодности к эксплуатации чувствительны к коэффициенту диффузии хлоридов в области соединения, а более высокий коэффициент питтинга может существенно повлиять на несущую способность конструкций из поликарбоната.

1. Введение

Характеристики инженерных бетонных конструкций могут неизбежно ухудшиться из-за усадки, ползучести [1], карбонизации [2, 3] или проникновения других коррозионных агентов [4, 5].Среди этих факторов коррозия, вызванная хлоридом, является доминирующей для конструкций в морской среде или в солевой среде для борьбы с обледенением. По мере того, как ионы хлора проникают через бетонное покрытие и накапливаются на стальной поверхности, постепенно начинается коррозия. Продукты расширяющейся коррозии могут в дальнейшем вызывать трещины и даже значительно снижать несущую способность компонентов и соединений при сдвиге [6–10] (показано на рисунке 1). Некоторые ключевые моменты можно определить на основе механизмов коррозии и, таким образом, разделить процесс на разные стадии [11–14].Один из них — это начало коррозии, момент, когда концентрация хлоридов на поверхности стали достигает порогового значения и вызывает коррозию. Кроме того, предельное состояние по пригодности к эксплуатации (SLS), обозначенное шириной трещины или прогибом, и предельное состояние по пределу (ULS), которое тесно связано с безопасностью, также могут быть выбраны в качестве критериев разрушения конструкции.

По сравнению с монолитным бетоном сборный бетон может быть лучшего качества, поскольку соотношение смеси и условия твердения лучше контролируются на заводах [15–17].Такое усовершенствование позволяет бетонному покрытию лучше блокировать вредные коррозионные агенты и, таким образом, способствует долговечности. Однако из-за усадки цементного раствора, неправильной конструкции и т. Д. В зоне соединения литых деталей между компонентами могут образоваться дефекты, что может привести к увеличению проницаемости стыка [18]. Следовательно, процесс проникновения хлоридов будет ускоряться, инициируя более раннюю коррозию стали и вызывая более серьезную деградацию вокруг границы раздела, где как раз и должна возникать максимальная сила сдвига при сейсмическом воздействии (показано на рисунке 2).Поэтому долговечность конструкций ПК по-прежнему остается проблемой, на которую стоит обратить внимание, когда они применяются в морской среде. Вышеупомянутые различия приведены в таблице 1.

| ||||||||||||||||||||||

Как известно, одной из предпосылок для достижения прочности конструкции является точное прогнозирование прочности конструкции. порок жизни [19].Согласно ACI [20], этого можно достичь с помощью опыта, сравнения аналогичных проектов, ускоренных тестов или математических моделей. Среди всех этих методов математическое моделирование является наиболее распространенным из-за его краткости и точности [14, 20–24], а неопределенность процесса ухудшения также может быть учтена с помощью нечеткой теории [25] или хорошо разработанной теории надежности [26]. –33]. Однако большинство этих исследований было сосредоточено на инициировании коррозии, без учета следующих стадий распространения и их связи с возникновением коррозии.Между тем, ни один из них не обсуждал разницу в механизме разрушения и срок службы ПК-структур и отлитых на месте, что создает препятствия для лучшего понимания и прогнозирования срока службы ПК-структур.

В данной статье предлагается вероятностный метод прогнозирования всех перечисленных выше предельных состояний конструкций ПК. Затем проводится параметрический анализ для изучения особенностей соединения балки с колонной из ПК и их влияния на срок службы.

2. Методы и модели прогнозирования

Для ПК-конструкций определение предельных состояний и методы прогнозирования срока службы обычно считаются такими же, как и для монолитных железобетонных конструкций, в то время как больше внимания следует уделять влиянию локализованной стали. точечная коррозия, вызванная более высокой диффузией хлорид-ионов вокруг поверхности соединения. Между тем, как упоминалось в предыдущем сеансе, следует также учитывать неизбежную неопределенность или результат прогноза недействителен.Поэтому все три предельных состояния анализируются вероятностным методом, а соответствующий срок службы прогнозируется на основе хорошо разработанной теории надежности.

2.1. Прогноз срока службы на основе надежности

Согласно теории надежности [34], вероятность отказа не должна быть больше допустимого уровня, или конструкция перестает быть надежной, поэтому срок службы конструкции можно определить как наименьший. чтобы удовлетворить следующему уравнению: где — интегральная функция распределения (CDF) гауссова распределения, а — индекс надежности.