состав и пропорции, применение, как сделать своими руками

Выполняя строительные работы, возникают ситуации, когда необходимо удалять цементное молочко с поверхности и, наоборот, приходится его приготавливать для того, чтобы создать, выровнять или отремонтировать конструкцию.

Оглавление:

- Особенности молочка

- Как приготовить цементный раствор?

- Применение керамзита

Характеристики и свойства

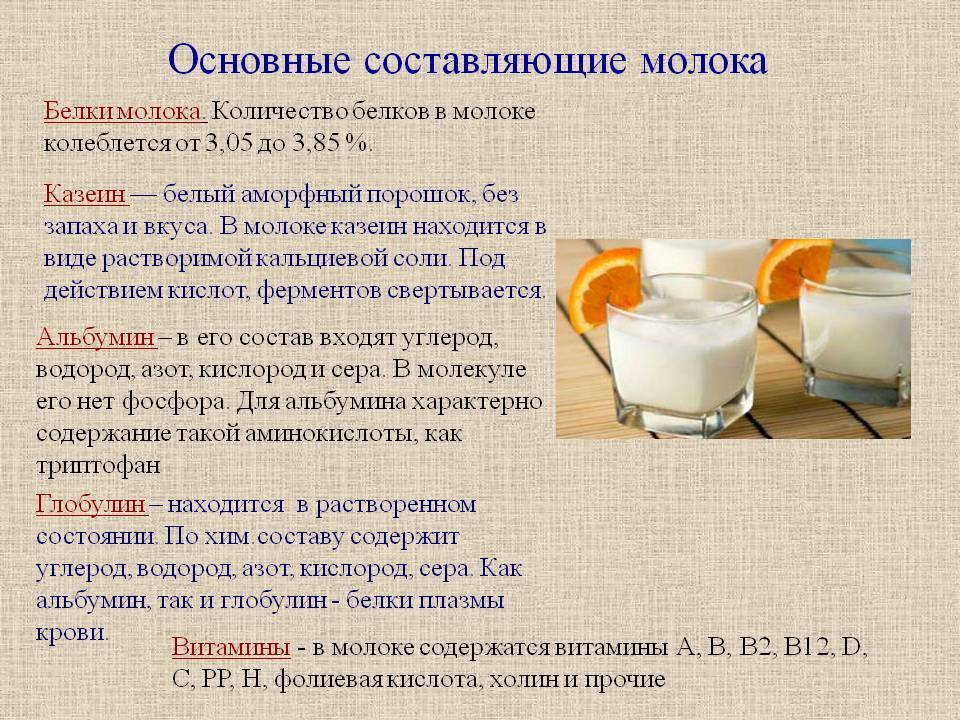

Бетонная смесь или раствор содержит три основных компонента: портландцемент, заполнитель и воду. Хорошо перемешанная масса имеет однородный состав, текучесть которого зависит от водоцементного соотношения. Однако даже полусухая смесь в процессе укладки и виброуплотнения может расслаиваться, так как тяжёлая фракция отделяется от лёгкой и консолидируется с максимальным заполнением свободного пространства. Вода с вяжущим вытесняется наружу, имея вид грязно-белой суспензии, которая называется — цементная пленка или молочко.

Выделяющаяся при уплотнении бетона масса является нежелательным сопутствующим фактором. Лишённое заполнителя цементное молоко благодаря высокому соотношению воды обладает низкой плотностью и глянцевой фактурой. Это ухудшает характеристики поверхностного слоя сформованного изделия, адгезию к нему других материалов и прочность их сцепления с монолитом. Поэтому при бетонировании выделившиеся компоненты удаляют затиркой, не дожидаясь начала схватывания или обрабатывают плоскость позже механическим либо химическим способом.

Лишённое заполнителя цементное молоко благодаря высокому соотношению воды обладает низкой плотностью и глянцевой фактурой. Это ухудшает характеристики поверхностного слоя сформованного изделия, адгезию к нему других материалов и прочность их сцепления с монолитом. Поэтому при бетонировании выделившиеся компоненты удаляют затиркой, не дожидаясь начала схватывания или обрабатывают плоскость позже механическим либо химическим способом.

Несмотря на то, что с этим составом строители чаще сталкиваются в качестве негативного фактора, его применяют при выполнении некоторых работ, например:

- устройства теплоизолирующего слоя из керамзита;

- усиления песчаных и гравийных подстилающих слоёв;

- цементировании или железнении бетонных плоскостей;

- ремонте по старому бетону, подготовке поверхности к укладке новых слоёв, заделке трещин и сколов.

Разные виды работ выполняются составами, обладающими оптимальными для этого свойствами, поэтому пропорции воды и портландцемента в них отличаются. Никакой нормативной документации, регламентирующей соотношение компонентов, не существует — выбор остаётся за исполнителем и определяется удобством выполнения работ и достижением нужного результата. Для ручной укладки и затирки молочко выгоднее сделать густым в пропорции 3 части портландцемента к 1 части воды. При заливке поверхностей с разравниванием тёркой или рейкой, лучше подходит консистенция жидкой сметаны. Она достигается полуторакратным расходом вяжущего к одной весовой доле воды. Укрепляя основания или насыпной керамзит, берут молочко, в котором жидкость превышает количество минерального компонента в 2-3 раза.

Никакой нормативной документации, регламентирующей соотношение компонентов, не существует — выбор остаётся за исполнителем и определяется удобством выполнения работ и достижением нужного результата. Для ручной укладки и затирки молочко выгоднее сделать густым в пропорции 3 части портландцемента к 1 части воды. При заливке поверхностей с разравниванием тёркой или рейкой, лучше подходит консистенция жидкой сметаны. Она достигается полуторакратным расходом вяжущего к одной весовой доле воды. Укрепляя основания или насыпной керамзит, берут молочко, в котором жидкость превышает количество минерального компонента в 2-3 раза.

Приготовление молочка

Если раствор необходим для производства строительных работ, его несложно приготовить самостоятельно. Пропорции для изготовления цементного молочка подбирают в зависимости от цели операции. Основным требованием является достижение однородной консистенции тогда, когда это необходимо, например, при железнении или приготовлении выравнивающего состава для ремонта. Чтобы избежать появления комков, портландцемент можно просеять перед заливкой водой.

Чтобы избежать появления комков, портландцемент можно просеять перед заливкой водой.

Густой состав или имеющий невысокую текучесть следует перемешать при помощи миксера либо электродрели со специальной насадкой до однородного состояния. Приготовить молочко для проливки керамзита проще, так как цемент равномерно распределяется в большом количестве воды. В отдельных случаях в раствор вводятся добавки (например, гашеная известь), улучшающие пластичность, внешний вид или иные свойства приготовленного материала.

Стабилизация керамзитового утеплителя

Часто цементное молоко применяют при устройстве полов, кровель, чердачных перекрытий, утепляемых при помощи керамзита. Этот материал состоит из гранул, имеющих разный объёмный вес, поэтому при погружении в жидкую или вязкую среду, некоторые частицы стремятся всплыть, существенно снижая плотность и прочность засыпки. Уложенный и выравненный керамзитовый гравий, покрывается цементно-песчаным раствором толщиной в несколько сантиметров, выполняющий защитные функции или служащий основанием для верхних слоёв покрытия. При этом смесь проникает в слой керамзита, воздействуя на его более лёгкие гранулы.

Уложенный и выравненный керамзитовый гравий, покрывается цементно-песчаным раствором толщиной в несколько сантиметров, выполняющий защитные функции или служащий основанием для верхних слоёв покрытия. При этом смесь проникает в слой керамзита, воздействуя на его более лёгкие гранулы.

Чтобы придать структурную плотность насыпному слою, его проливают раствором из одной части портландцемента и двух долей воды, который легко сделать своими руками. Он свободно проходит через засыпку, впитываясь в гранулы и покрывая их плёнкой вяжущего вещества. Расход молочка на 1 м2 принимается в количестве, достаточном для промокания изделия, не допуская затапливания. После высыхания и схватывания цемента засыпка из керамзита обретает дополнительную связность, а пространство между гранулами не заполняет материал с высокой теплопроводностью. На стабилизированный слой утеплителя гораздо легче и проще наносить цементно-песчаную стяжку.

Молочко на основе цемента используется не только в описанных случаях, оно служит для закрепления подсыпок под брусчатое покрытие, уменьшения пористости поверхностей, в качестве технологической жидкости при эксплуатации бетононасосов и в иных ситуациях.

Цементное молочко — что это, как приготовить, расход на м3

Цементное молочко широко применяется на строительных площадках городов и сел. Им пользуются владельцы частных и садовых домиков при выполнении многих работ с тротуарной плиткой, кирпичом, керамзитом. На производственных предприятиях во время вибрационных работ молоко появляется на поверхности железобетонных изделий. Так что же такое цеметное молочко и какова его пропорция, вред и польза.

Применение цементного молочка в строительстве

Цементное молочко – это жидкий слой бетона, при появлении которого прекращают вибрацию раствора. Если ее продолжить, может начаться расслоение бетонной массы. Цементное молочко, образующееся естественным путем на поверхности бетонного изделия, обладает только недостатками. Если смесь приготовлена для выполнения отдельных видов работ, она имеет множество положительных качеств. Цементное молочко обладает следующими достоинствами:

- прочность;

- хорошая звукоизоляция;

- водостойкость;

- теплоизоляционные свойства;

- смесь быстро твердеет.

Нормативные документы, касающиеся состава цементного молочка, отсутствуют. Практика применения молочка при проведении строительных работ показала, что воды на приготовление смеси расходуется в 3-4 раза больше цемента. Готовый раствор используется для устранения трещин на бетонной поверхности. Многие задаются вопросом: что такое цементное молочко?

Цементное молочко – это смесь, состоящая из воды и цемента, имеющая консистенцию сметаны. Для придания ей более светлого оттенка в раствор могут добавлять некоторое количество гашеной извести.

Эта смесь используется для укрепления и защиты наружных оштукатуренных поверхностей строений от атмосферных осадков. Раствором цемента в воде железнят бетон для придания ему дополнительной прочности. Раствор наносится тонким слоем на внутренние стенки металлических бочек для защиты их от коррозии.

Строительство домов невозможно без возведения фундамента. Фундамент для небольшого частного дома может сооружаться из шлака или керамзита. Для этого нужно выкопать траншею, собрать опалубку и засыпать в нее гранулированный шлак или керамзит. После выполнения работы нужно залить содержимое раствором цемента на воде. Молочко состоит из 2 частей чистой воды и 1 части портландцемента. Заливать керамзит нужно таким образом, чтобы сверху засыпки образовался защитный слой цементного молочка толщиной около 2 см.

Для этого нужно выкопать траншею, собрать опалубку и засыпать в нее гранулированный шлак или керамзит. После выполнения работы нужно залить содержимое раствором цемента на воде. Молочко состоит из 2 частей чистой воды и 1 части портландцемента. Заливать керамзит нужно таким образом, чтобы сверху засыпки образовался защитный слой цементного молочка толщиной около 2 см.

Керамзитом пользуются при теплоизоляции перекрытий и полов. Это пористое вещество сокращает расход строительных растворов. Если керамзитовый слой пролить смесью цемента и воды, гранулы склеиваются и теплоизоляция не расслаивается.

Перед пуском бетононасосной линии шланги изнутри часто обрабатывают цементным молочком. После обработки они не забиваются рабочими строительными растворами.

Основные характеристики

Цена цементной смеси зависит от ее технических характеристик и свойств материалов:

- Показатель прочности зависит от марки основного компонента – цемента;

- Консистенция определяется заданными пропорциями смеси;

- Водоцементное отношение показывает количество цемента по отношению к количеству воды в растворе;

- Цвет смеси зависит от вида применяемого цемента;

- Однородность.

Этот показатель влияет на равномерность растекания цементного молочка.

Этот показатель влияет на равномерность растекания цементного молочка.

В отличие от марок цементных полноценных растворов, пропорции которых четко регламентируются ГОСТом, состав цементного молочка подбирается самостоятельно и зависит от области назначения.

Почему нужно удалять цементное молочко с поверхности бетонных конструкций

При изготовлении бетонных изделий на их поверхности часто появляется слой жидкости, состоящей из цемента и воды. Это цементное молоко, которое при высыхании образует корку, мешающую обрабатывать поверхность полимерными материалами в виде лаков, красок и пропиток. Причина появления корки – наличие в цементе щелочи, которая образует с водой гидроксид кальция. Это химическое вещество вступает с углекислым газом из воздуха в реакцию, в результате образуется карбонат кальция, больше знакомый народу как известняк. Корка состоит из известняка.

Часто такая корка является нежелательной, ее нужно удалять. Причиной удаления является прочность, которая намного ниже бетона. При застывании молочко приобретает глянцевую поверхность, на которую плохо ложится краска, лак и другие отделочные составы. Молоко появляется вследствие нарушения соотношения компонентов в рабочем растворе. При большом количестве воды раствор становится более мягким и податливым, но и прочность его теряется. Поэтому раствор нужно делать в соответствии с нормативами.

При застывании молочко приобретает глянцевую поверхность, на которую плохо ложится краска, лак и другие отделочные составы. Молоко появляется вследствие нарушения соотношения компонентов в рабочем растворе. При большом количестве воды раствор становится более мягким и податливым, но и прочность его теряется. Поэтому раствор нужно делать в соответствии с нормативами.

Расчет стоимости и расхода

Нормативный расход материалов для составления цементного молока подбирается опытным путем. Каждый вид основы обладает различной степенью впитывания и поэтому расход раствора для обработки 1 м² будет различным.

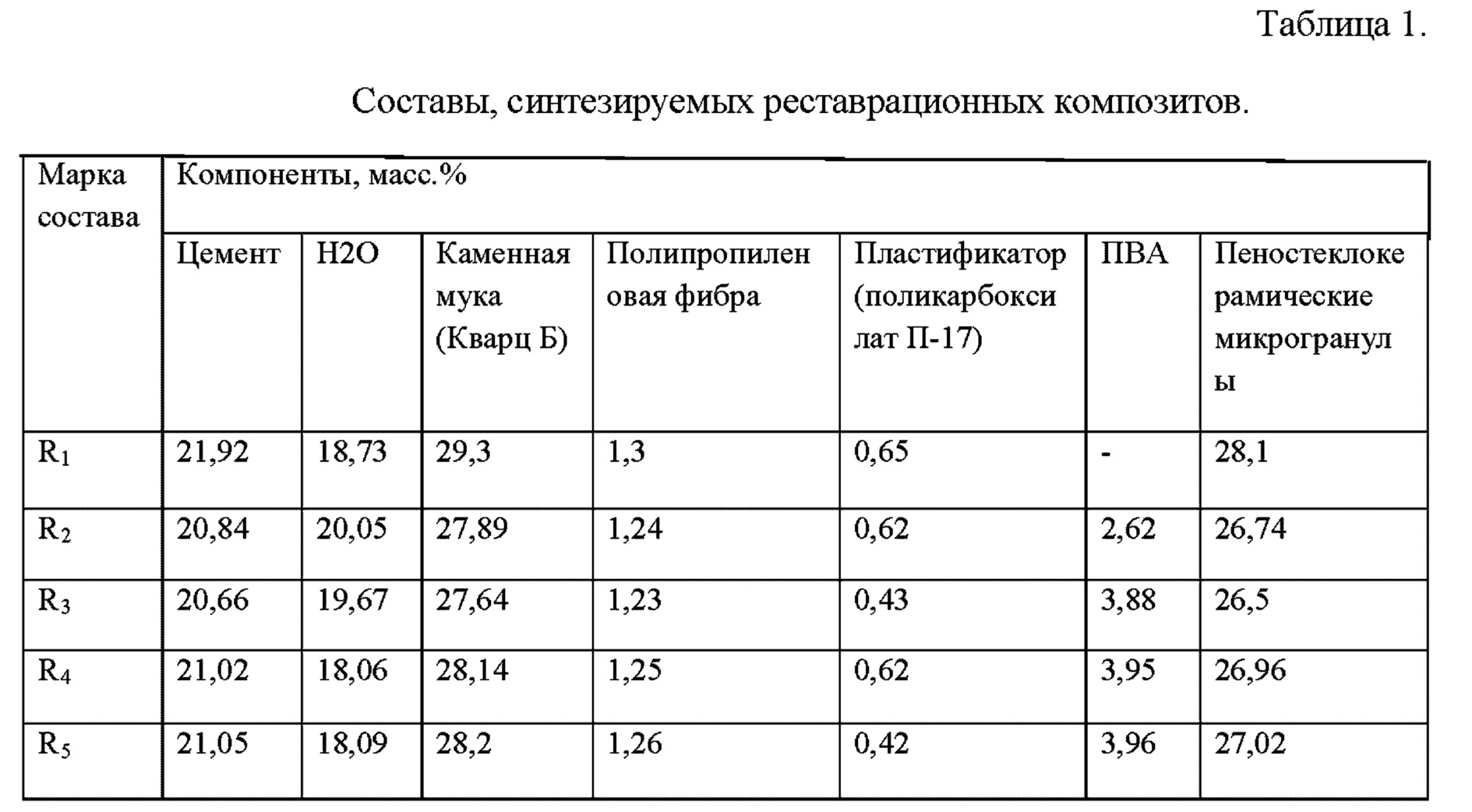

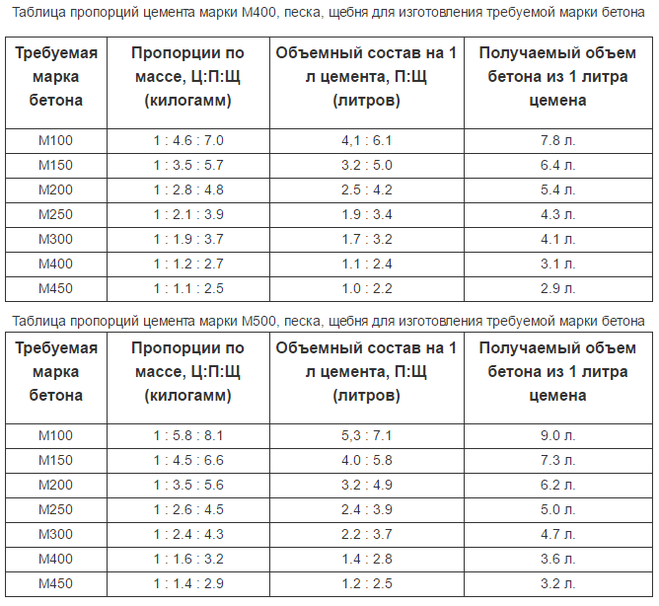

Таблица расхода составных компонентов цементного молочка и его цена

| Наименование работ | Пропорции | Стоимость 1м³, руб | |

| Цемент | Вода | ||

| Заделка трещин и деформаций | 1 | 2 | 3000 |

| Укрепление стяжки пола, проливка керамзита | 1 | 3 | От 2800 до 2900 |

| Пропитка основания фундамента | 1 | 1,5 | 3500 |

| Внутренняя и наружная отделка стен | 3 | 1 | 6200 |

Исходя из состава, выбирается способ использования цементного молока: для обработки бетонных поверхностей состав втирают в верхний слой, а при заполнении гранул керамзита раствор наливают непосредственно на его поверхность.

Как удалить цементное молочко?

Жидкий слой молочка с поверхности удаляется методом затирки. Затвердевшее молоко соскабливают или удаляют другими способами. С поверхности бетона состав цементного молочка удаляется двумя способами:

- механическим путем;

- химическим способом.

Самым распространенным является механический способ. Чаще всего применяют шлифовку поверхности с помощью шлифовальной машины. На небольших поверхностях достаточно иметь ручную машинку в виде болгарки со специальной алмазной чашкой. Работать ею трудно, так как при высоких оборотах отсутствует пылесборник, требуется наличие индивидуальных средств защиты. Этот инструмент сложно удержать на поверхности.

Эффективный, но дорогой механический способ – обработка слоя молочка дробеструйным или пескоструйным аппаратом на глубину до 2 мм. Оба аппарата отличаются большим весом и громоздкостью, поэтому применяются они только на производственных предприятиях. Все механические способы удаления молочка требуют больших затрат труда и дорогостоящей техники. Их недостаток – невозможность обработки изделия в труднодоступных местах.

Их недостаток – невозможность обработки изделия в труднодоступных местах.

К химическому способу относится обработка поверхности растворами различных кислот: уксусной, соляной и другими, вступающими в реакцию с молочком. Химический способ эффективен, но имеет негативную сторону: вместе с удалением слоя молочка он оказывает отрицательное действие на бетон. Поэтому после химической обработки поверхности нейтрализуются концентрированной щелочью и промываются сильной струей чистой воды, чтобы смыть все остатки кислоты.

Использование перечисленных способов эффективно, но не всегда возможно из-за отсутствия необходимого оборудования и химикатов. В этом случае можно использовать стальные щетки и проволочные метелки.

Советы

Несколько практических советов по изготовлению и применению цементного молочка:

Совет № 1. Если есть возможность, то сухой керамзит лучше всего поместить в емкость с готовым цементным молочком и перемешать. Тогда каждая гранула со всех сторон обволакивается цементной смесью, и керамзитовая масса будет более пластичной и однородной.

Совет № 2. Простейшая отделка кирпичных и бетонных стен проводится как привычная обыкновенная побелка. Широкой кистью — макловицей жидкий раствор равномерными мазками наносится на поверхность. Если добавить в смесь немного гашеной извести или обыкновенный портландцемент серого цвета заменить на декоративный цемент, можно получить прочное покрытие белого цвета.

Совет № 3. Бетонную отмостку вокруг дома рекомендуется пролить цементным молоком с добавкой жидкого стекла. Полученное покрытие будет более прочным и долговечным.

Как приготовить цементное молочко? Для чего его используют?

Цементное молочко быстро сохнет и твердеет, служит гидроизоляцией, сохраняет тепло и не пропускает звуки. Его готовят для:

- заливки трещин и сколов в бетоне или цементе;

- проливки керамзита цементным молочком;

- выравнивания поверхностей;

- улучшения прочности штукатурного слоя;

- защиты поверхностей стен от снега и дождя;

- железнения бетонных поверхностей;

- защиты металлических поверхностей от коррозии;

- обработки внутренних стенок шлангов бетономешалок.

Во всех перечисленных случаях молочко готовится специально из цементного порошка и воды. Иногда в раствор для увеличения его пластичности добавляют гашеную известь или грунтовку. Как сделать цементное молочко для заливки поверхностей. Наиболее часто употребляются три состава:

- взвесь;

- тесто жидкое;

- суспензия.

Для взвеси соотношение компонентов:

- портландцемент – 1 часть;

- вода – 2 части.

В жидком тесте применяется соотношение 1,5 : 1, в суспензии – 1 : 1.

Цемент просеивается, освобождается от мусора и комочков, перемешивается строительным миксером или дрелью с насадкой.

Технология проливки керамзита требует приготовления молочка в виде взвеси. Готовится состав следующим образом:

- просеянный цемент растворяется в воде до консистенции сметаны;

- состав перемешивается миксером и в него постепенно добавляется оставшаяся вода;

- раствор перемешивается до достижения однородной текучей массы.

Для проверки качества приготовленной смеси рекомендуется выполнить действия:

- пролить небольшой участок;

- подождать около 20 минут;

- оценить качество.

Если через 20 минут раствор проник вниз и не оставил следов на поверхности – цементное молочко через чур жидкое. В раствор следует добавить портландцемент или известь. Если много раствора осталось на поверхности, нужно в него добавить воды. Оптимальный вариант – основная часть молочка просочилась сквозь керамзит, на поверхности остался слой толщиной около 2 см. Если керамзитовый слой пролить такой смесью, он приобретет необходимую прочность.

Для ликвидации щелей и трещин раствор готовится несколько иначе:

- цемента берется 2 части;

- 1 часть воды.

Для выполнения цементной стяжки в молочко кладут:

- 30% портландцемента;

- 70% воды.

При сооружении фундамента под ним устраивается песчаная подушка. Можно дополнительно пролить песок раствором суспензии 1:1. Если молочко готовится для отделочных работ внутри помещения, в раствор нужно на 1 часть воды положить 3 части просеянного цемента.

Если молочко готовится для отделочных работ внутри помещения, в раствор нужно на 1 часть воды положить 3 части просеянного цемента.

Свойства смеси

Цементное молочко, хоть является своеобразной «лайт – версией» цементных растворов, но обладает почти одинаковыми основными свойствами:

- Хорошая водонепроницаемость.

- Гладкая поверхность после застывания.

- Высокая теплоизоляционная способность.

- 100% заполняемость мелких трещин.

- Короткий период твердения.

- Надежность покрытия.

- Способность создавать антикоррозийное покрытие.

- Простой способ укладки.

Жидкая консистенция цементной смеси позволяет глубоко проникать в структуру основы, заполняя трещины и свободное пространство между отдельными гранулами насыпного утеплителя. После застывания уплотняется структура и увеличивается прочность материала.

Процесс удаления

Методов удаления цементного молочка существует два. Каждый из них отличается своими преимуществами и недостатками, которые нужно изучить до того, как приступать к выполнению задачи.

Способы удаления цементного молока:

- Механический метод – с применением дробильной либо пескоструйной машины. Техника сложна, финансово затратна. Но удаляет пленку даже в самых недоступных местах. Чистку можно выполнить и специальными металлическими щетками, но делать это придется вручную долго и муторно.

- Химический метод – с применением специальных кислотных растворов. Они быстро удаляют пленку, но плохо влияют на характеристики самого бетона. Способ используют тогда, когда механическое удаление не дало нужного эффекта. Для нейтрализации химического состава подходит концентрированная щелочь, после чего поверхность хорошо моют.

Достоинства

Когда молочко самостоятельно появляется на поверхности залитого бетона, оно доставляет одни неприятности. Однако, когда раствор готовят для определенных работ, он имеет ряд положительных моментов.

Плюсы:

- надежность;

- способность удерживать тепло внутри дома;

- способность не пропускать звуки извне;

- устойчивость к протеканиям;

- быстрое отвердевание;

- простота и легкость в укладке.

Предотвратить деформацию верхних бетонных и железобетонных слоев можно так же применением этого раствора. Достаточно просто тщательно пролить их раствором перед эксплуатацией.

Ноу-хау о составе и свойствах Типы цемента

Цемент вообще, клеящие вещества всех видов, а в более узком смысле вяжущие материалы, применяемые в строительстве. Цементы такого типа представляют собой тонкоизмельченные порошки, которые при смешивании с водой превращаются в твердую массу. Схватывание и отверждение являются результатом гидратации, которая представляет собой химическую комбинацию цементных составов с водой, которая дает субмикроскопические кристаллы или гелеобразный материал с большой площадью поверхности. Из-за своих гидратирующих свойств строительные цементы, которые затвердевают даже под водой, часто называют гидравлическими цементами. Наиболее важным из них является портландцемент.

В этой статье рассматривается историческое развитие цемента, его производство из сырья, его состав и свойства, а также проверка этих свойств. Основное внимание уделяется портландцементу, но внимание также уделяется и другим типам, таким как шлакосодержащий цемент и высокоглиноземистый цемент. Строительные цементы имеют общие химические компоненты и методы обработки с керамическими продуктами, такими как кирпич и плитка, абразивы и огнеупоры.

Основное внимание уделяется портландцементу, но внимание также уделяется и другим типам, таким как шлакосодержащий цемент и высокоглиноземистый цемент. Строительные цементы имеют общие химические компоненты и методы обработки с керамическими продуктами, такими как кирпич и плитка, абразивы и огнеупоры.

ПРИМЕНЕНИЕ ЦЕМЕНТА

Цементы можно использовать отдельно (т. е. в качестве материалов для затирки), но обычно они используются в строительном растворе и бетоне, в которых цемент смешивается с инертным материалом, известным как заполнитель. Раствор представляет собой цемент, смешанный с песком или щебнем, размер которого не должен превышать приблизительно 5 мм ( 3 / 16 дюймов). Бетон представляет собой смесь цемента, песка или другого мелкого заполнителя и крупного заполнителя, размер которого для большинства целей составляет от 19 до 25 мм ( 3 / 4 до 1 дюйма), но крупный заполнитель также может быть до 150 мм (6 дюймов), когда бетон укладывается в большие массы, такие как плотины.

Поскольку сегодня бетон является наиболее широко используемым из всех строительных материалов в мире, широко распространено производство цемента. Ежегодно в развитых странах выливается почти одна тонна бетона на душу населения.

ИСТОРИЯ ЦЕМЕНТА

Происхождение гидравлических цементов восходит к древней Греции и Риму. В качестве материалов использовались известь и вулканический пепел, который медленно реагировал с ним в присутствии воды с образованием твердой массы. Это сформировало вяжущий материал для римских растворов и бетонов 2000 лет назад и последующих строительных работ в Западной Европе.

Портландцемент является преемником гидравлической извести, которая была впервые разработана Джоном Смитоном в 1756 году, когда его вызвали для возведения каменного маяка Эдди у побережья Плимута, Девон, Англия. Следующей разработкой, имевшей место около 1800 г. в Англии и Франции, стал материал, полученный путем обжига конкреций глинистого известняка. Вскоре после этого в Соединенных Штатах аналогичный материал был получен путем сжигания встречающегося в природе вещества, называемого «цементной породой».

Изобретение портландцемента обычно приписывают Джозефу Аспдину из Лидса, Йоркшир, Англия, который в 1824 году получил патент на материал, полученный из синтетической смеси известняка и глины. Он назвал продукт «портландцемент» из-за воображаемого сходства материала при затвердевании с портландским камнем, известняком, используемым для строительства в Англии. Продукт Аспдина, возможно, был слишком легко обожжен, чтобы быть настоящим портландцементом, и настоящим прототипом, возможно, был продукт, произведенный Исааком Чарльзом Джонсоном на юго-востоке Англии около 1850 года. Производство портландцемента быстро распространилось на другие европейские страны и Северную Америку. В течение 20 века производство цемента распространилось по всему миру. К началу 21 века Китай и Индия стали мировыми лидерами по производству цемента, за ними следуют США, Бразилия, Турция и Иран.

СЫРЬЕ

СОСТАВ

Портландцемент состоит в основном из соединений извести (оксид кальция, CaO) с примесью кремнезема (диоксид кремния, SiO 2 900 14) и оксид алюминия (оксид алюминия, Al 2 О 3 ). Известь получают из известкового (известкового) сырья, а остальные оксиды получают из глинистого (глинистого) материала. Дополнительное сырье, такое как кварцевый песок, оксид железа (Fe 2 O 3 ), и боксит, содержащий гидратированный алюминий, Al (OH) 3 , можно использовать в меньших количествах для получения желаемого состава.

Самым распространенным известняковым сырьем являются известняк и мел, но также используются и другие материалы, такие как отложения кораллов или ракушек. Глины, сланцы, сланцы и эстуарные илы являются обычным глинистым сырьем. Мергель, плотная известковая глина и цементная порода содержат как известковые, так и глинистые компоненты в пропорциях, иногда приближающихся к составу цемента . Другим сырьем является доменный шлак, который состоит в основном из извести, кремнезема и глинозема и смешан с известковым материалом с высоким содержанием извести. Каолин, белая глина, содержащая мало оксида железа, используется в качестве глинистого компонента для белого портландцемента. Промышленные отходы, такие как летучая зола и карбонат кальция от химического производства, являются другим возможным сырьем, но их использование невелико по сравнению с природными материалами.

Другим сырьем является доменный шлак, который состоит в основном из извести, кремнезема и глинозема и смешан с известковым материалом с высоким содержанием извести. Каолин, белая глина, содержащая мало оксида железа, используется в качестве глинистого компонента для белого портландцемента. Промышленные отходы, такие как летучая зола и карбонат кальция от химического производства, являются другим возможным сырьем, но их использование невелико по сравнению с природными материалами.

Содержание магнезии (оксида магния, MgO) в сырье должно быть низким, поскольку допустимый предел в портландцементе составляет от 4 до 5 процентов. Другими примесями в сырье, которые должны быть строго ограничены, являются соединения фтора, фосфаты, оксиды и сульфиды металлов, а также избыток щелочей.

Другим важным сырьем является гипс, около 5 процентов которого добавляют к обожженному цементному клинкеру во время измельчения, чтобы контролировать время схватывания цемента. Портландцемент также может быть получен в комбинированном процессе с серной кислотой с использованием сульфата кальция или ангидрита вместо карбоната кальция.

ДОБЫЧА И ПЕРЕРАБОТКА

Сырье, используемое в производстве цемента, добывается путем добычи твердых пород, таких как известняки, сланцы и некоторые сланцы, при необходимости с помощью взрывных работ. Некоторые месторождения разрабатываются подземным способом. Более мягкие породы, такие как мел и глина, можно выкапывать непосредственно экскаваторами.

Извлеченные материалы транспортируются на дробильную установку грузовиками, грузовыми железнодорожными вагонами, ленточными конвейерами или канатными дорогами. Их также можно транспортировать во влажном состоянии или в виде суспензии по трубопроводу. В регионах, где нет известняков с достаточно высоким содержанием извести, можно использовать какой-либо процесс обогащения. Пенная флотация удалит излишки кремнезема или глинозема и, таким образом, улучшит качество известняка, но это дорогостоящий процесс, который используется только в случае необходимости.

ПРОИЗВОДСТВО ЦЕМЕНТА

Производство портландцемента состоит из четырех стадий:

- Дробление и измельчение сырья.

- Смешивание материалов в правильных пропорциях.

- Обжиг приготовленной смеси в печи.

- Измельчение обожженного продукта, известного как «клинкер», вместе с примерно 5 процентами гипса (для контроля времени схватывания цемента).

Три процесса производства известны как влажный, сухой и полусухой процессы и называются так, когда сырье измельчается влажным способом и подается в печь в виде суспензии, измельчается всухую и подается в виде сухого порошка или измельчается всухую и затем увлажняют с образованием узелков, которые подают в печь.

ДРОБЛЕНИЕ И ИЗМЕЛЬЧЕНИЕ

Все материалы, кроме мягких, сначала измельчаются, часто в два этапа, а затем измельчаются, как правило, во вращающихся цилиндрических шаровых или трубчатых мельницах, содержащих загрузку стальных мелющих шаров. Этот помол производится мокрым или сухим, в зависимости от используемого процесса, но для сухого помола сырье сначала может потребоваться высушить в цилиндрических вращающихся сушилках.

Этот помол производится мокрым или сухим, в зависимости от используемого процесса, но для сухого помола сырье сначала может потребоваться высушить в цилиндрических вращающихся сушилках.

Мягкие материалы измельчаются путем интенсивного перемешивания с водой в промывочных мельницах с образованием мелкодисперсной суспензии, которая проходит через сита для удаления крупных частиц.

СМЕШИВАНИЕ

Первое приближение к химическому составу, необходимому для конкретного цемента, получается путем выборочной добычи и контроля сырья, подаваемого на дробильно-измельчительную установку. Более точный контроль достигается путем вытягивания материала из двух или более партий, содержащих несколько различающихся по составу сырьевых смесей. При сухом способе эти смеси хранятся в силосах; шламоемкости используются в мокром процессе. Тщательное перемешивание сухих материалов в силосах обеспечивается перемешиванием и интенсивной циркуляцией сжатого воздуха. В мокром процессе резервуары для навозной жижи перемешиваются механическими средствами или сжатым воздухом, или обоими способами.

ОБЖИГ

Первыми печами, в которых цемент обжигали партиями, были бутылочные печи, за которыми последовали камерные печи, а затем шахтные печи непрерывного действия. Шахтная печь в модернизированном виде до сих пор используется в некоторых странах, но доминирующим средством сжигания является вращающаяся печь. Эти печи длиной до 200 метров (660 футов) и диаметром до шести метров на установках с мокрым способом, но меньше для сухого процесса, состоят из стального цилиндрического кожуха, футерованного огнеупорными материалами. Они медленно вращаются вокруг оси, наклоненной на несколько градусов к горизонтали. Подача сырья, подаваемая с верхнего конца, медленно движется вниз по печи к нижнему, или обжиговому, концу. Топливом для сжигания может быть угольная пыль, нефть или природный газ, впрыскиваемый через трубу. Температура в конце обжига колеблется от 1350 до 1550 ° C (от 2460 до 2820 ° F) в зависимости от сжигаемого сырья. Теплообменник той или иной формы обычно встраивается в заднюю часть печи для увеличения теплопередачи к поступающему сырью и, таким образом, для уменьшения потерь тепла с отходящими газами. Обожженный продукт выходит из печи в виде небольших комочков клинкера. Они попадают в охладители, где тепло передается поступающему воздуху, а продукт охлаждается. Клинкер может быть немедленно перемолот в цемент или складирован для дальнейшего использования.

Температура в конце обжига колеблется от 1350 до 1550 ° C (от 2460 до 2820 ° F) в зависимости от сжигаемого сырья. Теплообменник той или иной формы обычно встраивается в заднюю часть печи для увеличения теплопередачи к поступающему сырью и, таким образом, для уменьшения потерь тепла с отходящими газами. Обожженный продукт выходит из печи в виде небольших комочков клинкера. Они попадают в охладители, где тепло передается поступающему воздуху, а продукт охлаждается. Клинкер может быть немедленно перемолот в цемент или складирован для дальнейшего использования.

При полусухом способе сырье в виде конкреций, содержащих от 10 до 15 процентов воды, подается на подвижную цепную решетку перед подачей в более короткую вращающуюся печь. Горячие газы, поступающие из печи, всасываются через сырые конкреции на колосниковой решетке, предварительно нагревая конкреции.

Выбросы пыли из цементных печей могут быть серьезными неприятностями. В населенных пунктах обычно и часто необходимо устанавливать циклонные разрядники, системы рукавных фильтров или электростатические пылеуловители между выходом из печи и дымовой трубой.

Современные цементные заводы оснащены сложной аппаратурой для контроля процесса обжига. Пробы сырья на некоторых заводах отбираются автоматически, а компьютер рассчитывает и контролирует состав сырьевой смеси. Производительность крупнейших вращающихся печей превышает 5000 тонн в сутки.

ИЗМЕЛЬЧЕНИЕ

Клинкер и необходимое количество гипса измельчают в мелкий порошок в горизонтальных мельницах, подобных тем, которые используются для измельчения сырья. Материал может проходить прямо через мельницу (измельчение в открытом цикле) или более грубый материал может быть отделен от продукта помола и возвращен в мельницу для дальнейшего измельчения (измельчение в замкнутом цикле). Иногда к исходному материалу добавляют небольшое количество шлифовальной добавки. Для воздухововлекающих цементов (обсуждаемых в следующем разделе) добавка воздухововлекающих добавок производится аналогичным образом.

Готовый цемент пневматически перекачивается в силосы для хранения, из которых он извлекается для упаковки в бумажные мешки или для отправки в контейнерах.

ОСНОВНЫЕ ЦЕМЕНТЫ: СОСТАВ И СВОЙСТВА

ПОРТЛАНДЦЕМЕНТ

Химический состав основные соединения: трехкальциевый силикат (3CaO · SiO 2 ), двухкальциевый силикат (2CaO · SiO 2 ), алюминат трикальция (3CaO · Al 2 O 3 ) и алюмоферрит тетракальция (4CaO · Al 2 O 3 Fe 2 O 3 ). В сокращенном обозначении, отличном от обычных атомарных символов, эти соединения обозначаются как C 3 S, C 2 S, C 3 A и C 4 AF, где C обозначает оксид кальция (известь) , S для кремнезема, A для глинозема и F для оксида железа. Также присутствуют небольшие количества нечесаной извести и магнезии, а также щелочи и незначительные количества других элементов.

ПортландцементГидратация

Наиболее важными гидравлическими составляющими являются силикаты кальция, C 2 S и C 3 S. При смешивании с водой силикаты кальция реагируют с молекулами воды с образованием гидрата силиката кальция (3 СаО · 2SiO 2 · 3H 2 O) и гидроксид кальция (Ca [OH] 2 ). Этим соединениям присвоены сокращенные обозначения C–S–H (представленные средней формулой C 3 S 2 H 3 ) и CH, а реакцию гидратации можно грубо представить следующими реакциями: С + 4Н = С 3 S 2 H 3 + CH На начальной стадии гидратации исходные соединения растворяются, и при растворении их химических связей выделяется значительное количество тепла. Затем по непонятным до конца причинам гидратация прекращается. Этот период покоя или покоя чрезвычайно важен при укладке бетона. Без периода покоя не было бы цементовозов; заливка должна производиться сразу после смешивания.

При смешивании с водой силикаты кальция реагируют с молекулами воды с образованием гидрата силиката кальция (3 СаО · 2SiO 2 · 3H 2 O) и гидроксид кальция (Ca [OH] 2 ). Этим соединениям присвоены сокращенные обозначения C–S–H (представленные средней формулой C 3 S 2 H 3 ) и CH, а реакцию гидратации можно грубо представить следующими реакциями: С + 4Н = С 3 S 2 H 3 + CH На начальной стадии гидратации исходные соединения растворяются, и при растворении их химических связей выделяется значительное количество тепла. Затем по непонятным до конца причинам гидратация прекращается. Этот период покоя или покоя чрезвычайно важен при укладке бетона. Без периода покоя не было бы цементовозов; заливка должна производиться сразу после смешивания.

После периода покоя (который может длиться несколько часов) цемент начинает затвердевать, так как образуются CH и C-S-H. Это вяжущий материал, который связывает цемент и бетон вместе. По мере гидратации происходит непрерывное потребление воды и цемента. К счастью, продукты C–S–H и CH занимают почти такой же объем, как исходный цемент и вода; объем приблизительно сохраняется, а усадка управляема.

По мере гидратации происходит непрерывное потребление воды и цемента. К счастью, продукты C–S–H и CH занимают почти такой же объем, как исходный цемент и вода; объем приблизительно сохраняется, а усадка управляема.

Хотя приведенные выше формулы рассматривают C–S–H как определенную стехиометрию, с формулой C 3 S 2 H 3 вовсе не образует упорядоченной структуры однородного состава. C–S–H на самом деле представляет собой аморфный гель с сильно варьирующейся стехиометрией. Отношение C к S, например, может варьироваться от 1:1 до 2:1, в зависимости от состава смеси и условий отверждения.

Структурные свойства

Прочность портландцемента зависит от его состава и степени измельчения. C 3 S в основном отвечает за прочность, развиваемую в первую неделю твердения, а C 2 S для последующего повышения прочности. Соединения оксида алюминия и железа, которые присутствуют только в меньших количествах, вносят небольшой непосредственный вклад в прочность.

Затвердевший цемент и бетон могут ухудшиться из-за воздействия некоторых природных или искусственных химических агентов. Соединение оксида алюминия является наиболее уязвимым к химическому воздействию в почвах, содержащих сульфатные соли, или в морской воде, в то время как соединение железа и два силиката кальция более устойчивы. Гидроксид кальция, выделяющийся при гидратации силикатов кальция, также уязвим для воздействия. Поскольку цемент выделяет тепло при гидратации, бетон, уложенный большими массами, например, в плотинах, может вызвать повышение температуры внутри массы на 40 ° C (70 ° F) выше внешней температуры. Последующее охлаждение может стать причиной растрескивания. Наибольшую теплоту гидратации проявляет C 3 A, затем C 3 S, C 4 AF и C 2 S.

Пять типов портландцемента стандартизированы в США. согласно Американскому обществу испытаний и материалов (ASTM): обычные (тип I), модифицированные (тип II), высокопрочные (тип III), низкотемпературные (тип IV) и устойчивые к сульфатам (тип V) . В других странах тип II опускается, а тип III называется быстротвердеющим. Тип V известен в некоторых европейских странах как цемент Феррари.

В других странах тип II опускается, а тип III называется быстротвердеющим. Тип V известен в некоторых европейских странах как цемент Феррари.

Существуют также другие специальные типы портландцемента. Цветные цементы получают путем растирания 5—10% подходящих пигментов с белым или обычным портландцементом. Воздухововлекающие цементы получают добавлением при помоле небольшого количества (около 0,05 %) органического вещества, вызывающего унос очень мелких пузырьков воздуха в бетоне. Это повышает устойчивость бетона к повреждениям при замораживании-оттаивании в холодном климате. В качестве альтернативы воздухововлекающий агент может быть добавлен в качестве отдельного ингредиента в смесь при приготовлении бетона.

Для портландцемента воздухововлекающий агент может быть добавлен в качестве отдельного ингредиента в смесь при приготовлении бетона. Низкощелочные цементы — портландцементы с общим содержанием щелочей не более 0,6 процента. Они используются в бетоне, изготовленном из определенных типов заполнителей, содержащих форму кремнезема, которая вступает в реакцию со щелочами, вызывая расширение, которое может разрушить бетон.

Кладочные цементы используются в основном для строительных растворов. Они состоят из смеси портландцемента и молотого известняка или другого наполнителя вместе с воздухововлекающей или водоотталкивающей добавкой. Водостойкий цемент — это название, данное портландцементу, в который добавлен водоотталкивающий агент. Гидрофобный цемент получают путем измельчения портландцементного клинкера с пленкообразующим веществом, таким как олеиновая кислота, чтобы снизить скорость разрушения цемента при хранении в неблагоприятных условиях.

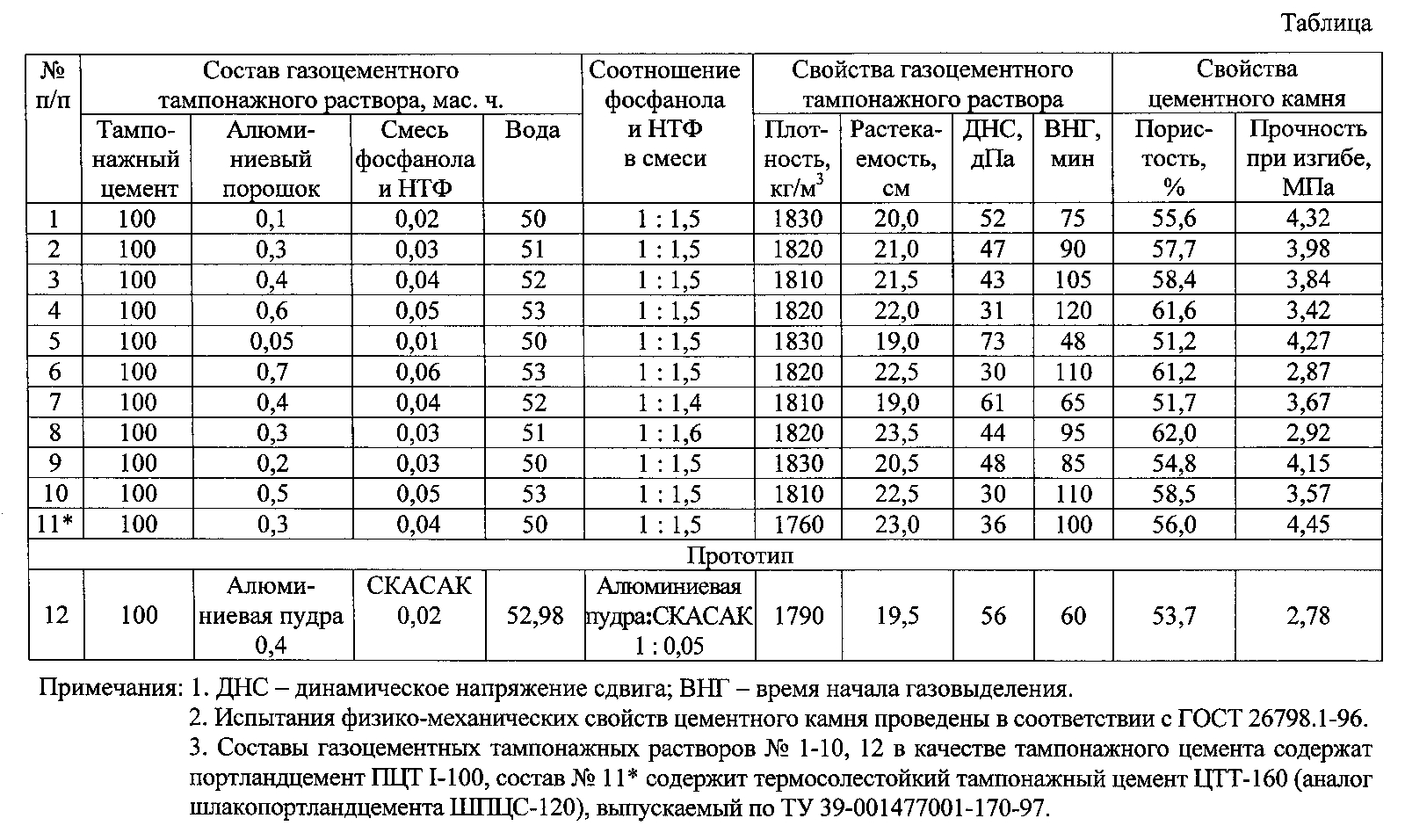

Тампонажные цементы используются для цементирования при бурении нефтяных скважин, где они подвергаются воздействию высоких температур и давлений. Обычно они состоят из портландцемента или пуццоланового цемента (см. ниже) со специальными органическими замедлителями схватывания, предотвращающими слишком быстрое схватывание цемента.

ШЛАКОВЫЕ ЦЕМЕНТЫ

Гранулированный шлак, полученный быстрым охлаждением подходящего расплавленного шлака из доменных печей, составляет основу другой группы конструкционных цементов. Смесь портландцемента и гранулированного шлака, содержащая до 65 процентов шлака, известна в англоязычных странах как доменный (шлаковый) портландцемент. Немецкие Eisenportlandzement и Hochofenzement содержат до 40 и 85 процентов шлака соответственно. Смеси в других пропорциях встречаются во франкоязычных странах под такими названиями, как цемент Portland de Far, смесь цементных металлов, цемент de Haut Tourneau и цемент de lintier au clinker. Свойства этих шлаковых цементов в целом аналогичны свойствам портландцемента, но они имеют более низкое содержание извести и более высокое содержание кремнезема и глинозема. Те, у которых более высокое содержание шлака, имеют повышенную стойкость к химическому воздействию.

Смесь портландцемента и гранулированного шлака, содержащая до 65 процентов шлака, известна в англоязычных странах как доменный (шлаковый) портландцемент. Немецкие Eisenportlandzement и Hochofenzement содержат до 40 и 85 процентов шлака соответственно. Смеси в других пропорциях встречаются во франкоязычных странах под такими названиями, как цемент Portland de Far, смесь цементных металлов, цемент de Haut Tourneau и цемент de lintier au clinker. Свойства этих шлаковых цементов в целом аналогичны свойствам портландцемента, но они имеют более низкое содержание извести и более высокое содержание кремнезема и глинозема. Те, у которых более высокое содержание шлака, имеют повышенную стойкость к химическому воздействию.

Другим типом шлакосодержащего цемента является суперсульфатированный цемент, состоящий из гранулированного шлака, смешанного с 10–15 процентами обожженного гипса или ангидрита (природный безводный сульфат кальция) и несколькими процентами портландцемента. Прочностные свойства суперсульфатированного цемента аналогичны свойствам портландцемента, но он обладает повышенной устойчивостью ко многим формам химического воздействия. Пуццолановые цементы представляют собой смеси портландцемента и пуццоланового материала, который может быть как натуральным, так и искусственным. Природные пуццоланы в основном представляют собой материалы вулканического происхождения, но включают некоторые диатомовые земли. Искусственные материалы включают летучую золу, обожженные глины и сланцы. Пуццолановые материалы — это материалы, которые, хотя и не являются вяжущими, содержат кремнезем (и оксид алюминия) в реакционноспособной форме, способной соединяться с известью в присутствии воды с образованием составов с вяжущими свойствами. Смеси извести и пуццоланового цемента все еще находят применение, но в значительной степени были вытеснены современным пуццолановым цементом. Гидратация фракции портландцемента высвобождает известь, необходимую для соединения с пуццоланом.

Пуццолановые цементы представляют собой смеси портландцемента и пуццоланового материала, который может быть как натуральным, так и искусственным. Природные пуццоланы в основном представляют собой материалы вулканического происхождения, но включают некоторые диатомовые земли. Искусственные материалы включают летучую золу, обожженные глины и сланцы. Пуццолановые материалы — это материалы, которые, хотя и не являются вяжущими, содержат кремнезем (и оксид алюминия) в реакционноспособной форме, способной соединяться с известью в присутствии воды с образованием составов с вяжущими свойствами. Смеси извести и пуццоланового цемента все еще находят применение, но в значительной степени были вытеснены современным пуццолановым цементом. Гидратация фракции портландцемента высвобождает известь, необходимую для соединения с пуццоланом.

ВЫСОКОГЛИНОЗЕМИСТЫЙ ЦЕМЕНТ

Высокоглиноземистый цемент представляет собой быстротвердеющий цемент, полученный путем плавления при температуре от 1500 до 1600 °C (от 2730 до 2910 °F) смеси бокситов и вращающаяся печь. Его также можно получить путем спекания при температуре около 1250 ° C (2280 ° F). Подходящие бокситы содержат от 50 до 60% глинозема, до 25% оксида железа, не более 5% кремнезема и от 10 до 30% гидратной воды. Известняк должен содержать только небольшое количество кремнезема и магнезии. Цемент содержит от 35 до 40 процентов извести, от 40 до 50 процентов глинозема, до 15 процентов оксидов железа и предпочтительно не более примерно 6 процентов кремнезема. Основным вяжущим составом является алюминат кальция (CaO · Al 2 О 3 ).

Его также можно получить путем спекания при температуре около 1250 ° C (2280 ° F). Подходящие бокситы содержат от 50 до 60% глинозема, до 25% оксида железа, не более 5% кремнезема и от 10 до 30% гидратной воды. Известняк должен содержать только небольшое количество кремнезема и магнезии. Цемент содержит от 35 до 40 процентов извести, от 40 до 50 процентов глинозема, до 15 процентов оксидов железа и предпочтительно не более примерно 6 процентов кремнезема. Основным вяжущим составом является алюминат кальция (CaO · Al 2 О 3 ).

Высокоглиноземистый цемент набирает большую часть предела прочности в течение 24 часов и обладает высокой устойчивостью к химическому воздействию. Его также можно использовать в огнеупорных футеровках печей. Белая форма цемента, содержащая минимальные пропорции оксида железа и кремнезема, обладает выдающимися огнеупорными свойствами.

РАСШИРЯЮЩИЕСЯ И БЕЗУСАДОЧНЫЕ ЦЕМЕНТЫ

Расширяющиеся и неусадочные цементы слегка расширяются при гидратации, тем самым компенсируя небольшое сжатие, которое происходит, когда свежий бетон высыхает в первый раз. Расширяющиеся цементы были впервые произведены во Франции около 19 г.45. Американский тип – это смесь портландцемента и расширителя, полученная путем спекания смеси мела, боксита и гипса.

Расширяющиеся цементы были впервые произведены во Франции около 19 г.45. Американский тип – это смесь портландцемента и расширителя, полученная путем спекания смеси мела, боксита и гипса.

Штукатурки гипсовые

Штукатурки гипсовые используются для оштукатуривания, изготовления гипсовых плит и плит, а также в качестве напольного покрытия. Эти гипсовые цементы в основном производятся путем нагревания природного гипса (дегидрат сульфата кальция, CaSO 4 · 2H 2 O) и его обезвоживания с получением полугидрата сульфата кальция (CaSO 4 · 1 / 2 H 2 O) или безводный (безводный) сульфат кальция. Гипс и ангидрит, полученные как побочные продукты химического производства, также используются в качестве сырья.

Штукатурка для стен Полугидрат, известный как гипс, затвердевает в течение нескольких минут при смешивании с водой; в строительных целях добавляется замедлитель схватывания, обычно кератин, белок. Штукатурки на основе безводного сульфата кальция затвердевают медленнее, и часто в качестве ускорителя добавляют в небольших количествах другую сульфатную соль. Штукатурка для пола, первоначально известная под немецким названием Estrich Gips, относится к безводному типу.

Штукатурки на основе безводного сульфата кальция затвердевают медленнее, и часто в качестве ускорителя добавляют в небольших количествах другую сульфатную соль. Штукатурка для пола, первоначально известная под немецким названием Estrich Gips, относится к безводному типу.

ИСПЫТАНИЯ ЦЕМЕНТА

Различные испытания , которым должны соответствовать цементы, изложены в национальных спецификациях на цемент для контроля крупности, прочности, времени схватывания и прочности цемента. Эти тесты, в свою очередь, описаны ниже.

Крупность

Крупность долгое время контролировалась ситовым тестом, но в настоящее время широко используются более сложные методы. Наиболее распространенный метод, используемый как для контроля процесса измельчения, так и для испытания готового цемента, заключается в измерении площади поверхности на единицу веса цемента путем определения скорости прохождения воздуха через слой цемента. Другие методы основаны на измерении распределения частиц по размерам по скорости осаждения цемента в керосине или путем отмывания (разделения) в воздушном потоке.

ПРОЧНОСТЬ

После затвердевания цемент не должен подвергаться заметному расширению, которое может разрушить раствор или бетон. Это свойство прочности проверяется путем кипячения затвердевшего цемента в воде или в паре под высоким давлением. Несостоятельность может возникнуть из-за присутствия в цементе слишком большого количества свободной магнезии или обожженной свободной извести.

ВРЕМЯ ОТВЕРЖДЕНИЯ

Схватывание и затвердевание цемента – непрерывный процесс, но для целей испытаний различают две точки. Время начального схватывания – это промежуток между затворением цемента водой и временем, когда смесь утратила пластичность, застыв до определенной степени. Это знаменует примерно конец периода, когда влажная смесь может быть отлита в форму. Окончательное время схватывания – это момент, когда затвердевший цемент приобретает достаточную твердость, чтобы противостоять определенному давлению. Большинство спецификаций требуют, чтобы начальное минимальное время схватывания при обычных температурах составляло около 45 минут, а окончательное время схватывания не превышало 10–12 часов.

ПРОЧНОСТЬ

Испытания, измеряющие скорость, с которой цемент набирает прочность, обычно проводят на растворе, обычно состоящем из одной части цемента и трех частей песка по весу, смешанного с определенным количеством воды. Ранее применялись испытания на растяжение брикетов в форме восьмерки с утолщением в центре, но они были заменены или дополнены испытаниями на сжатие кубических образцов или поперечными испытаниями на призмах. Спецификация Американского общества по испытаниям и материалам (ASTM) требует испытаний на растяжение цементно-песчаного раствора 1:3 и испытаний на сжатие раствора 1:2,75. Британский институт стандартов (BSI) предлагает в качестве альтернативы испытание на сжатие раствора 1:3 или бетонного образца. Международный метод, выпущенный Международной организацией по стандартизации (ISO), требует поперечного испытания призмы из цементно-песчаного раствора 1:3 с последующим испытанием на сжатие двух половин призмы, оставшихся после того, как она была сломана при изгибе. Многие европейские страны приняли этот метод. Во всех этих испытаниях указывается размер песка и, как правило, его источник.

Многие европейские страны приняли этот метод. Во всех этих испытаниях указывается размер песка и, как правило, его источник.

При испытании большинства цементов указывается минимальная прочность через 3 и 7 дней, а иногда и через 28 дней, но для быстротвердеющего портландцемента иногда требуется испытание через 1 день. Для высокоглиноземистого цемента требуются испытания на 1-е и 3-е сутки. Требования к прочности, установленные в разных странах, нельзя сравнивать напрямую из-за различий в методах испытаний. В реальном строительстве для проверки прочности бетона проводят испытания на сжатие цилиндров или кубов, изготовленных из укладываемого бетона.

ЗАКЛЮЧЕНИЕ

По сути, были подробно обсуждены различные типы цементов, их химический состав и применение в современном машиностроении и химии. Различные типы улучшающих материалов и наполнителей разрабатываются с использованием нанотехнологий для продуктивного и эффективного производства цемента. Подробно рассмотрены механические дефекты бетона и возможные решения, которые можно найти с помощью химии и нанотехнологий. Кроме того, химические соединения, улавливающие CO2, такие как цеолиты и металлорганический каркас, и их вклад в обеспечение долговечности производства цемента были проиллюстрированы их химическим составом. Воздействие производства цемента на окружающую среду и способы контроля загрязнения окружающей среды при выполнении производственных процессов обсуждались с использованием нескольких стандартных процессов, включая процесс Calera, процесс кислородного сжигания и процесс моноэтаноламида (MEA). В настоящее время приложения нанонауки и нанотехнологии становятся все более популярными в различных областях науки и техники. Потенциал нанотехнологий для улучшения характеристик бетона и разработки новых, устойчивых, передовых композитов на основе цемента и интеллектуальных материалов с уникальными механическими, тепловыми и электрическими свойствами является многообещающим, и ожидается, что появится много новых возможностей. будущее. Итак, наконец, заранее описана новейшая тенденция производства наноцемента и его развитие в современном развивающемся и обновляющемся мире.

Кроме того, химические соединения, улавливающие CO2, такие как цеолиты и металлорганический каркас, и их вклад в обеспечение долговечности производства цемента были проиллюстрированы их химическим составом. Воздействие производства цемента на окружающую среду и способы контроля загрязнения окружающей среды при выполнении производственных процессов обсуждались с использованием нескольких стандартных процессов, включая процесс Calera, процесс кислородного сжигания и процесс моноэтаноламида (MEA). В настоящее время приложения нанонауки и нанотехнологии становятся все более популярными в различных областях науки и техники. Потенциал нанотехнологий для улучшения характеристик бетона и разработки новых, устойчивых, передовых композитов на основе цемента и интеллектуальных материалов с уникальными механическими, тепловыми и электрическими свойствами является многообещающим, и ожидается, что появится много новых возможностей. будущее. Итак, наконец, заранее описана новейшая тенденция производства наноцемента и его развитие в современном развивающемся и обновляющемся мире.

Настоящее изобретение относится к новая добавка для цементных композиций с практически не зависящим от температуры расширяющим действием и для приготовления цементных композиций с повышенной стойкостью к замораживанию и оттаиванию и относится к цементным композициям с использованием добавки.

2. Предшествующий уровень техники

Вспенивающий агент добавляют к цементным композициям, таким как цементное молоко, строительный раствор и бетон, для обеспечения свойств облегчения, адиабатических свойств, свойств низкой усадки и т.п.

Кроме того, расширительный агент добавляется, например, в бетон для укладки в стесненное пространство, где строительный шов не может интегрироваться со старым бетоном, как при методе работы с обратной укладкой бетона, чтобы компенсировать уменьшение объема.

Традиционно алюминиевая пудра обычно используется в качестве такого расширительного агента ввиду его влияния на свойства бетона и обстоятельств, а также экономии. Этот расширительный агент, изготовленный из алюминиевого порошка, вступает в химическую реакцию со щелочными компонентами цементной смеси с образованием газообразного водорода. Газообразный водород действует таким образом, что расширяет окружающую цементную смесь.

Этот расширительный агент, изготовленный из алюминиевого порошка, вступает в химическую реакцию со щелочными компонентами цементной смеси с образованием газообразного водорода. Газообразный водород действует таким образом, что расширяет окружающую цементную смесь.

Однако для алюминиевого порошка на степень расширения существенно влияет температура. Даже если добавочное количество алюминиевого порошка одинаково, степень расширения увеличивается с более высокой температурой, а величина расширения уменьшается с более низкой температурой. Таким образом, контроль количества расширения затруднен. Кроме того, бетон с использованием алюминиевой пудры в качестве расширителя имеет плохую стойкость к замораживанию и оттаиванию. Поскольку алюминиевый порошок может окисляться на воздухе, следует соблюдать осторожность при обращении с ним и его хранении.

Задачей изобретения является создание добавки для цементных композиций с действием расширения, практически не зависящим от температуры, для приготовления цементных композиций с повышенной стойкостью к замораживанию и оттаиванию, а также создание добавки для цементных композиций со стабильностью на воздухе; и для обеспечения цементных композиций добавкой.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Изобретение представляет собой добавку для цементных композиций, характеризующуюся содержанием тетрагидробората, или цементную композицию, содержащую такой тетрагидроборат, цемент, заполнитель и воду.

Иллюстративными тетрагидроборатами, используемыми в изобретении, являются боргидрид натрия (NaBH 4 ), боргидрид лития (LiBH 4 ), боргидрид кальция (Ca(BH 4 ) 2 ) и боргидрид аммония (NH 4 BH 4). Из них боргидрид натрия предпочтительно используют с точки зрения удобства обращения с ним.

Боргидрид натрия представляет собой сложный гидрид металла в виде белого порошка с молекулярной массой 37,86. Для его термической стабильности он стабилен в сухом воздухе до 300°С. С., разлагают (в вакууме) при 400°С. С. и быстро разлагается выше 550°С. C. для получения водорода и небольшого количества диборана. Хотя он легко воспламеняется и гигроскопичен, с ним можно обращаться на воздухе. Постепенно гидратируется влагой до гидролиза.

По-видимому, расширяющее действие такого тетрагидробората является результатом того, что тетрагидроборат образует газообразный водород в цементной смеси, и этот газообразный водород вспенивается, образуя ячейки внутри.

Это пенообразование практически не зависит от температуры. Величины расширения за счет тетрагидробората почти определяются его аддитивными количествами. А именно, если количества добавок одинаковы, можно получить одинаковую степень расширения, например, при 20°С. С. и 5°С. C. Соответственно, поскольку требуемые степени расширения достигаются регулированием количества добавок, степени расширения можно легко контролировать.

Тетрагидроборат оказывает благотворное влияние на улучшение свойства сопротивления замораживанию и оттаиванию затвердевшего тела. По-видимому, этот эффект вызван мельчайшими ячейками, образующимися в результате описанного выше действия пены.

Цементные композиции по изобретению в основном превращаются в жесткое затвердевшее тело в результате химической реакции между цементом и водой. Основными его компонентами являются цемент, вода и заполнитель. К основным компонентам добавляют вышеуказанный тетрагидроборат и, при необходимости, другие различные примеси.

Основными его компонентами являются цемент, вода и заполнитель. К основным компонентам добавляют вышеуказанный тетрагидроборат и, при необходимости, другие различные примеси.

Количество добавляемого тетрагидробората правильно определяется желаемой степенью расширения и применением. Однако общее количество добавки для цемента составляет от 0,001 до 10 мас.%. В частности, в случае, когда единственной задачей является повышение стойкости к замораживанию и оттаиванию, предпочтительное количество цемента составляет от 0,001 до 0,05 мас.%. Если количество превышает 0,05 мас.%, можно получить почти такой же эффект.

В качестве метода добавления он может быть добавлен во время смешивания и отпуска композиции или может быть предварительно добавлен в цемент. Далее его можно добавить после заливки композиции в раму.

Другие компоненты, используемые вместе с тетрагидроборатом, могут быть надлежащим образом выбраны среди обычно используемых материалов с учетом применения и целей. Их можно добавлять в обычных количествах.

Их можно добавлять в обычных количествах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 1 представляет собой изображение, показывающее устройство для измерения степени расширения для исследования эффекта расширения, вызванного добавкой для цементных композиций согласно изобретению.

РИС. 2 представляет собой график, показывающий эффект расширения из-за добавки для цементных композиций согласно изобретению.

НАИЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Теперь, с вариантами осуществления, изобретение будет описано более подробно.

ПРИМЕРЫ 1-4

Обычный портландцемент (удельный вес 3,16) 320 частей по весу, вода 181 часть по весу, песок Кисаразу в качестве заполнителя (удельный вес 2,61) 831 часть по весу, щебень Касама (удельный вес 2.65) 852 части по массе, и Palic SA (торговая марка, производимая Fujisawa Pharmacentical Co. Ltd.) 0,2 части по массе на обычный портландцемент 100 частей по массе в качестве AE (воздухововлекающей) водопонижающей добавки. В этом свежесмешанном бетоне водоцементное отношение составляло 57%, величина осадки составляла от 18 до 20 см, а содержание воздуха составляло от 4,3 до 5,1%. Туда добавляли 0,05, 0,1, 0,15 или 0,2 массовых частей боргидрида натрия на 100 массовых частей нормального портландцемента и затем тщательно перемешивали. Затем определенное количество этой смеси заливали в цилиндрическую раму 1 (внутренний диаметр 10 мм, глубина 20 мм) устройства для измерения степени расширения, как показано на фиг. 1. Его поверхность соприкасалась с пластиковой пластиной 2 и затвердевала. Изменение положения пластиковой пластины 2 до и после затвердевания измеряли с помощью датчика перемещения 3, прикрепленного к пластиковой пластине 2. Результаты измерений записывали в самописец 4, соединенный с датчиком перемещения 3. По результатам рассчитывали степень расширения. Здесь твердение проводилось в двух случаях, когда и температура бетона, и температура воздуха составляли 20°С.

Ltd.) 0,2 части по массе на обычный портландцемент 100 частей по массе в качестве AE (воздухововлекающей) водопонижающей добавки. В этом свежесмешанном бетоне водоцементное отношение составляло 57%, величина осадки составляла от 18 до 20 см, а содержание воздуха составляло от 4,3 до 5,1%. Туда добавляли 0,05, 0,1, 0,15 или 0,2 массовых частей боргидрида натрия на 100 массовых частей нормального портландцемента и затем тщательно перемешивали. Затем определенное количество этой смеси заливали в цилиндрическую раму 1 (внутренний диаметр 10 мм, глубина 20 мм) устройства для измерения степени расширения, как показано на фиг. 1. Его поверхность соприкасалась с пластиковой пластиной 2 и затвердевала. Изменение положения пластиковой пластины 2 до и после затвердевания измеряли с помощью датчика перемещения 3, прикрепленного к пластиковой пластине 2. Результаты измерений записывали в самописец 4, соединенный с датчиком перемещения 3. По результатам рассчитывали степень расширения. Здесь твердение проводилось в двух случаях, когда и температура бетона, и температура воздуха составляли 20°С. C. и что оба были 5°C. C. Результаты представлены в таблице 1.

C. и что оба были 5°C. C. Результаты представлены в таблице 1.

Для сравнения в Таблице 1 приведены коэффициенты расширения при затвердевании вышеуказанного свежего бетона без добавления боргидрида натрия и коэффициенты расширения при затвердевании бетона смешанного состава таким же образом, как и в приведенных выше примерах, за исключением того, что вместо него использовался обычный алюминиевый порошок. показаны боргидрида натрия.

РИС. 2 представляет собой график, показывающий приведенные выше результаты как изменение степени расширения в зависимости от количества добавки расширяющего агента.

ТАБЛИЦА 1

_____________________________________________________________

Пример Сравнительный пример

1 2 3 4 1 2 3 4 5 6

_____________________________________________________________

Натрий 0,05

0,1

0,15

0,2

-- -- -- -- -- --

борогидрид*

Алюминий

-- -- -- -- -- 0,01

0,015

0,02

0,025

0,03

пудра*

Расширение

Соотношение (%)

20. град. С./

0,3/

1,0/

1,6/

2.0/

-0,7/

-0,2/

0,3/

0,7/

1.3/

2.0/

5.град. С.

0,0

0,5

1,0

1,5

-0,7

-0,7

-0,6

-0,6

-0,6

-0,5

_____________________________________________________________

*Количество добавки (весовые части) на цемент 100 весовых частей

град. С./

0,3/

1,0/

1,6/

2.0/

-0,7/

-0,2/

0,3/

0,7/

1.3/

2.0/

5.град. С.

0,0

0,5

1,0

1,5

-0,7

-0,7

-0,6

-0,6

-0,6

-0,5

_____________________________________________________________

*Количество добавки (весовые части) на цемент 100 весовых частей

Таблица 1 и рис. 2 показывают, что если бы другие условия были одинаковыми, эффект расширения боргидрида натрия практически не изменился бы при изменении температурного режима обработки. Эффект изменяется только на дополнительную величину. Напротив, эффект расширения алюминиевой пудры заметно зависит от температурного режима. Чтобы получить желаемую степень расширения, необходимо учитывать температурные условия. Поэтому контролировать количество добавки очень сложно.

Эффект изменяется только на дополнительную величину. Напротив, эффект расширения алюминиевой пудры заметно зависит от температурного режима. Чтобы получить желаемую степень расширения, необходимо учитывать температурные условия. Поэтому контролировать количество добавки очень сложно.

ПРИМЕРЫ 5-8

Обычный портландцемент (удельный вес 3,16) 347 весовых частей, вода 208 весовых частей, песок Кисаразу в качестве заполнителя (удельный вес 2,60) 856 весовых частей и щебень Касама (удельный вес 2,65) ) смешивали 908 массовых частей. В этом свежесмешанном бетоне водоцементное отношение составляло 60%, осадка составляла от 17 до 20 см, а содержание воздуха составляло от 0,6 до 1,3%. Туда добавляли 0,05, 0,1, 0,2 или 0,5 весовых частей боргидрида натрия на 100 весовых частей нормального портландцемента и затем тщательно перемешивали. В дальнейшем эта смесь заливалась в раму и затвердевала. Полученное закаленное тело подвергали испытанию на замораживание и оттаивание в течение 200 циклов.

Для сравнения, вышеприведенный свежий смешанный бетон затвердевал без добавления боргидрида натрия, а смешанный бетон затвердевал таким же образом, как и в приведенных выше примерах, за исключением того, что вместо боргидрида натрия использовали обычный алюминиевый порошок. Эти закаленные тела также подвергались испытанию на замораживание и оттаивание в течение 200 циклов. Результаты представлены в таблице 2.

ТАБЛИЦА 2

_____________________________________________________________

Пример Сравнительный пример

5 6 7 8 7 8 910

_____________________________________________________________

Боргидрид натрия*

0,05

0,1

0,2

0,5

-- -- -- --

Алюминиевый порошок*

-- -- -- -- -- 0,015

0,02 0,025

Осадка (см) 18,1

18,6

17,8

19. 1

17,4 16,5 17,2 17,1

Содержание воздуха (%) 0,6 0,6

1,3

1,3

0,7 0,6 0,7 0,6

Степень расширения (%) (20°C)

-0,02

0,31

1.14

3,60

-0,74

1,65 3,11 4,52

Испытание на стойкость к замораживанию-оттаиванию

87 91 93 83 разрыв

нарушение

нарушение

нарушение

Относительный динамический модуль

эластичности (%)

_____________________________________________________________

*Количество добавки (весовые части) на цемент 100 весовых частей

1

17,4 16,5 17,2 17,1

Содержание воздуха (%) 0,6 0,6

1,3

1,3

0,7 0,6 0,7 0,6

Степень расширения (%) (20°C)

-0,02

0,31

1.14

3,60

-0,74

1,65 3,11 4,52

Испытание на стойкость к замораживанию-оттаиванию

87 91 93 83 разрыв

нарушение

нарушение

нарушение

Относительный динамический модуль

эластичности (%)

_____________________________________________________________

*Количество добавки (весовые части) на цемент 100 весовых частей

Таблица 2 показывает, что затвердевшие изделия из примеров 5, 6, 7 и 8 имели превосходную стойкость к замораживанию и оттаиванию с относительным динамическим модулем упругости 80% и более, в то время как все затвердевшие изделия из сравнительных примеров 7, 8, 9 , и 10 были сломаны в тесте. В целом, когда относительный динамический модуль упругости составляет 60% или более, устойчивость к замораживанию и оттаиванию следует считать удовлетворительной.

В целом, когда относительный динамический модуль упругости составляет 60% или более, устойчивость к замораживанию и оттаиванию следует считать удовлетворительной.

ПРИМЕРЫ 9-12

Обычный портландцемент (удельный вес 3,16) 550 весовых частей, вода 165 весовых частей, песок Кисаразу в качестве заполнителя (удельный вес 2,60) 703 весовых части и щебень Оуме (удельный вес 2.63) 9Смешивали 78 весовых частей. В этом свежесмешанном бетоне водоцементное отношение составляло 30%, величина осадки составляла от 20,5 до 22,0 см, а содержание воздуха составляло от 1,0 до 1,4%. Туда добавляли 0,005, 0,01, 0,03 или 0,05 весовых частей боргидрида натрия на 100 весовых частей нормального портландцемента и затем тщательно перемешивали. В дальнейшем эта смесь заливалась в раму и затвердевала. Полученные затвердевшие тела подвергали испытанию на замораживание и оттаивание в течение 300 циклов.

Для сравнения, вышеприведенный свежий бетонный раствор затвердевал без добавления боргидрида натрия, а смешанный бетон затвердевал таким же образом, как и в приведенных выше примерах, за исключением того, что вместо боргидрида натрия использовался обычный алюминиевый порошок. Эти закаленные тела были также подвергнуты замораживанию в течение 300 циклов и испытанию. Результаты представлены в таблице 3.

Эти закаленные тела были также подвергнуты замораживанию в течение 300 циклов и испытанию. Результаты представлены в таблице 3.

ТАБЛИЦА 3

_____________________________________________________________

Пример Сравнительный пример

9 10 11 12 11

_____________________________________________________________

Боргидрид натрия*

0,005

0,01

0,03

0,05

--

Спад (см) 20,0

21,3

21,0

20,5

22,0

Содержание воздуха (%) 1,1 1,3 1,2 1,4 1,0

Степень расширения (%) (20°C)

0,02

0,43

1,27

1,89-0,31

Испытание на стойкость к замораживанию-оттаиванию

98 100 100 100 взлом

Относительный динамический модуль

эластичности (%)

_____________________________________________________________

*Количество добавки (весовые части) на цемент 100 весовых частей

Таблица 3 показывает, что каждое из закаленных изделий из примеров имело превосходную устойчивость к замораживанию и оттаиванию с относительным динамическим модулем упругости, по существу, 100%, в то время как все отвержденные изделия из сравнительных примеров разрушались при испытании.