Производство цемента и состав цементного клинкера

Состав цементного клинкера который получается от производства цементного камня по новой технологии. Способы схем процесса производства цемента из клинкера.

В статье

Производство цемента из клинкера

Романцемент — получают путем обжига известняков, содержащих глинистых не менее 25% при температуре 1000-1200 градусов по Цельсию. Применение: производство бетонов низких марок, стеновые панели, блоки.

Портландцемент — после обжига известняков, мергелей и глинистых примесей получают цементный клинкер. Клинкер смешивают с добавками (ракушечник, доменный шлак).

Способы производства портландцемента

1. Мокрый — компоненты измельчают и смешивают в присутствии воды, полученную суспензию (шлам) обжигают.

2. Сухой — все тоже самое, только в сухом состоянии.

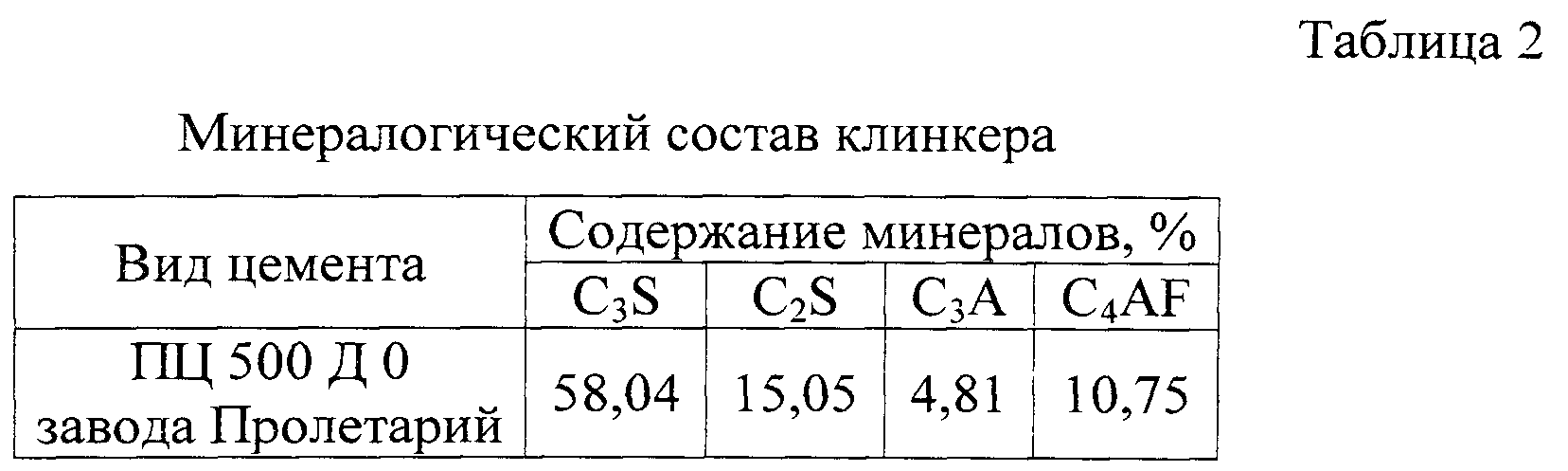

Минералогический состав цементного клинкера

Трехкальциевый силикат (алит) является активным минералом. Быстро твердеет и набирает прочность, сопровождается значительным тепловыделением.

Двухкальциевый силикат (белит) в начальный период твердеет медленно.

Трехкальциевый алюминат — низкая стойкость против серно-кислых соединений.

Четырехкальциевый алюмоферрит твердеет медленнее алита, но быстрее белита. Прочность ниже алита.

Применение портландцемента

Приготовление растворов невысоких марок для кладочных и штукатурных работ, бетонные изделия.

Виды портландцемента

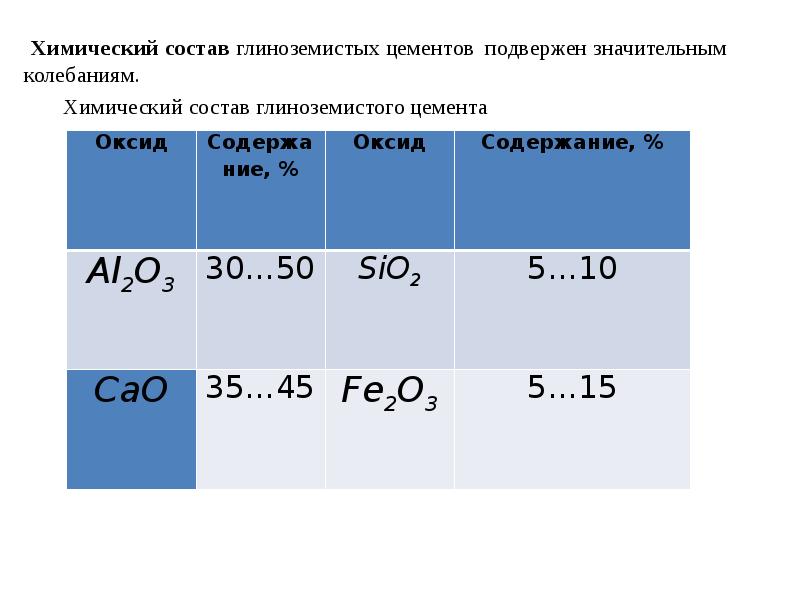

Глиноземистый — быстро твердеет. Получают путем обжига известняков и бокситов (богаты глиноземом). Процесс твердения сопровождается большим тепловыделением.

Свойства: сульфатостойкий, водонепроницаемый, жаростойкий, в 3-4 раза дороже портландцемента.

Применение: срочные ремонтные работы, аварийные работы, бетонные работы в зимних условиях, производство жаростойких бетонов.

Водонепроницаемый расширяющийся портландцемент получают путем тщательного измельчения глиноземистого цемента, гипса и гидроалюминатов кальция. При взаимодействии двух последних происходит образование гидросульфатоалюминатов кальция. Твердение сопровождается увеличением объема.

Твердение сопровождается увеличением объема.

Применение: создание гидроизоляционных покрытий, заделка стыков и трещин железобетонных конструкций.

Быстротвердеющий портландцемент характеризуется быстрым нарастанием прочности.

Конечно, скорость твердения не сравнить с гипсом. Но самая быстрая из всех видов цемента.

Применение: возведение монолитных сооружений, приготовление высокопрочных бетонов.

Шлакопортландцемент жаро-, водо- и сульфатостойкий. Процесс твердения медленный.

Применение: изготовление железобетонных конструкций для работы в горячих цехах, гидротехнические сооружения.

Пуццолановый портландцемент твердеет медленно, требует систематического увлажнения.

Свойства: водостойкий, сульфатостойкий, не морозостойкий.

Применение: бетонные и ж/б конструкции.

Пластифицированный позволяет снизить водопотребление бетонных смесей и расход цемента на 5-8%.

Применение: дорожные бетоны, аэродромное и гидротехническое строительство.

Гидрофобный по своим свойствам похож на пластифицированный. Применение тоже.

Белый и цветной портландцемент

Белый изготавливают из сырья в котором мало окрашивающих оксидов (чистый известняк). Цветной — в которых много (охра, железный сурик).

Применение: облицовочные плитки, фактурный слой стеновых панелей, искусственный мрамор.

Сульфатостойкий портландцемент изготавливают из клинкера с другими примесями не более 7%.

Производство цемента

Цемент — это один из самых востребованных строительных материалов на рынке. Однако, производство готового цемента является затратным как по капитальным вложениям, так и по использованию энергии. Заводы по его производству обычно расположены вблизи мест добычи основного сырьевого компонента, каковым является известняк. Сам цемент используется в строительстве, как в чистом виде, так и в качестве основы для изготовления незаменимых материалов (бетона и железобетона).

Производство цемента начинается с добычи клинкера. Затем клинкер измельчают и получают вещество в виде порошка, в которое добавляют гипсовый компонент и другое. Расходы на добычу клинкера — большая доля затрат в себестоимости цемента. В итоге такая статья затрат, как добыча сырья, составляет долю в себестоимости готового продукта равную 70%.

Затем клинкер измельчают и получают вещество в виде порошка, в которое добавляют гипсовый компонент и другое. Расходы на добычу клинкера — большая доля затрат в себестоимости цемента. В итоге такая статья затрат, как добыча сырья, составляет долю в себестоимости готового продукта равную 70%.

Метод, с помощью которого осуществляют добычу и разработку залежей известняка называется «сносом». Используя этот метод, часть горной породы «сносят», освобождая путь к известняку желто-зеленого цвета. Глубина залегания известняка обычно составляет 10 м, толщина пласта равна 70 см. До принятой глубины породу желто-зеленого цвета можно встретить еще примерно четыре раза. На следующем этапе добытый известняк с помощью ленты для транспортировки отправляется на измельчение. Здесь известняковая порода должна приобрести размер кусков не более 10 см в диаметре. Измельченный до таких размеров известняковый компонент транспортируется на сушку и повторное перемалывание, где к нему добавляются другие составляющие. Затем известняковая смесь обжигается. Так происходит процесс получения клинкера.

Затем известняковая смесь обжигается. Так происходит процесс получения клинкера.

Следующая стадия заключается в обработке клинкера. В первую очередь, клинкер дробят. Одновременно проходит процесс подсушки минеральных компонентов и дробление гипсового камня. Затем все компоненты смешивают и еще раз подвергают перемалыванию.

Поскольку сырье имеет порой разные технические и физические характеристики, то в промышленности существует три метода производства готового продукта. Так, при производстве цемента применяется три способа изготовления готовой смеси: мокрый, сухой и комбинированный.

Цементная смесь, произведенная мокрым способом, сделана на основе карбоната (мела), силикатов (глины) и добавок, содержащих железо. К последним относятся конвертерный шлам, огарки пирита и железистый продукт. При этом глина должна содержать влагу не более 20%, а мел не более 29%. Все компоненты смеси проходят измельчение в воде, в итоге получается суспензия, влажность которой составляет 30-50%. Суспензия, а вернее шлам, поступает в специальные печи, где проходит обжиг. Печь для обжига имеет весьма внушительные размеры: ее высота составляет 7 м, а длина — 200 м. В процессе обжига из шлама происходит выделение углекислот. На выходе из печи после обжига получается клинкер, который имеет вид шариков. Эти шарики измельчают и получают готовую цементную смесь.

Суспензия, а вернее шлам, поступает в специальные печи, где проходит обжиг. Печь для обжига имеет весьма внушительные размеры: ее высота составляет 7 м, а длина — 200 м. В процессе обжига из шлама происходит выделение углекислот. На выходе из печи после обжига получается клинкер, который имеет вид шариков. Эти шарики измельчают и получают готовую цементную смесь.

При сухом способе производства происходит сушка всех сырьевых составляющих цемента, и только затем перемалывание. Таким образом, смесь имеет вид порошка.

При комбинированном способе осуществляется частичное использование двух предыдущих. Таким образом, комбинированный способ производства подразделяется на два вида. При первом из них смесь сырьевых компонентов готовят по мокрому способу, и только затем влажность смеси снижают с помощью специальных фильтров, она не должна превышать 16-18%. Потом эту массу отправляют на обжиг. При втором виде для получения смеси используется способ сухого получения первоначальной смеси, а затем в нее добавляют воду. Так получают гранулы, размер которых составляет не более 10-15 мм. Затем эти гранулы отправляют в печь для обжига.

Так получают гранулы, размер которых составляет не более 10-15 мм. Затем эти гранулы отправляют в печь для обжига.

химический состав, технология производства и сырье для изготовления, процесс изготовления

Автор Ksanka Просмотров 4.9к. Опубликовано

Сегодня строительство любого объекта не обходится без цемента, который получают несколькими способами. Мы расскажем из чего делают цемент, его виды и процесс изготовления. Нами подготовлена простая инструкция по изготовлению цемента в домашних условиях, в которой разберется даже новичок. Кроме того, рассмотрим состав цемента и сырье необходимое для его получения.

Содержание

- Состав цемента

- Сырье для производства цемента

- Виды цемента

- Портландцемент

- Сульфатостойкий

- Пуццолановый

- Кислотоупорный

- Пластифицированный

- Шлакоцемент

- Производство цемента

- Сухой способ

- Мокрый способ

- Комбинированный способ

- Технология производства бесклинкерного цемента

- Как делают белый цемент

- Как сделать цемент в домашних условиях

- Маркировка цемента

- Расшифровка маркировки цемента по новым стандартам

Состав цемента

Точный химический состав цемента вывести сложно, т. к. сегодня существуют разные его виды. Куда важнее знать какие минералы входят в состав цемента.

к. сегодня существуют разные его виды. Куда важнее знать какие минералы входят в состав цемента.

Цемент получают за счет дробления клинкера и гипса. Клинкер – это полуфабрикат, который образуется во время обжига смеси, полученной из глины и извести в пропорции один к трем. Клинкер является основной цементного порошка, обеспечивая его силикатами кальция. В результате спекания смеси образуются гранулы клинкера размером 1-6 см, к которым добавляются гипс и минералы. Полученную смесь тщательно измельчают до порошкового состояния.

В состав цементного порошка входят карбонатные и доломитовые породыГипс позволяет регулировать сроки схватывания, а минералы снижают цену на цемент и улучшают его свойства. В качестве минеральных добавок могут использоваться бокситы, пески, пиритные огарки и пр.

Если вернуться к химической формуле, то на примере портландцемента можно узнать из чего сделан цемент: 62% оксида кальция, 18-22% диоксида кремния, порядка 5% окиси алюминия, 2-3% оксида железа или магнитного железняка. Окись алюминия можно заменить глиноземом. Недостающую процентную долю составляют разные присадки.

Окись алюминия можно заменить глиноземом. Недостающую процентную долю составляют разные присадки.

Сырье для производства цемента

Получение цемента происходит на заводах, вблизи мест добычи сырья, нужного для изготовления порошка. Так как одним из компонентов клинкера является известняк, то рассмотрим основные виды горных пород, позволяющие его получить.

Карбонатные породы – имеют кристаллическую структуру, которая напрямую влияет на эффективность взаимодействия материала с другими компонентами во время обжига. К таким породам можно отнести:

- мергелистый известняк;

- мел;

- доломитовые породы.

Мергель, выступающий заменителем известняка, относят к природному клинкеру, но из-за ограниченных запасов используется редко. Твердость мергелистого известняка зависит от того, какая доля глины в нем находится.

Доломитовые породы отличаются повышенной прочностью. Цементный порошок на их основе, быстро схватывается и является экологичным.

Вторая составляющая клинкера – это глина, которая разбухает при взаимодействии с водой. Глина повышает пластичность цементных растворов и смесей. В качестве глинистых пород используют глинистые сланцы, суглинки, чистую глину, лесс и пр.

Виды глинистых пород: суглинкиСуглинки, помимо глины, содержат песок и пыль. Глинистые сланцы образуются за счет наслоения глины с илом, и содержат мало влаги. Это позволяет быстрее их сушить и измельчать. Могут использоваться как отдельный стройматериал или как компонент цемента. Лесс – это пористый суглинок, легко впитывающий влагу. Легко измельчается руками.

Не рекомендуется покупать цемент на развес, так как он может оказаться старым и без нужных параметров качества. Лучше использовать товар в заводской упаковке, на которой указана дата его изготовления.

Улучшение показателей цементного порошка можно достичь благодаря добавкам. Они повышают прочность бетона, пластичность и срок эксплуатации. К ним можно отнести шлаки, пуццолан или перетертую известь.

Виды цемента

Сегодня можно встретить несколько видов цемента, и каждый из них имеет свои особенности и свойства. Рассмотрим наиболее востребованные виды.

Портландцемент

Используется чаще других видов, по отдельности не применяется, только в строительстве при замешивании бетонных смесей и растворов. Применяется как для индивидуальных потребностей, так и для решения промышленных задач. Вместе с песком и щебнем, служит основой для получения бетона.

Портландцемент может применять при создании наливных потолков, для этого в него нужно добавить больше гипса. Такой подход позволяет изменить цвет на белый. При добавлении пластификаторов, можно изменять время схватывания смеси.

Сульфатостойкий

Стойкий к воздействию химически активных веществ. Благодаря таким характеристикам он применяется при создании мостов, подводных и подземных сооружений, насосных станций или опорных конструкций, устанавливаемых в воду.

Сульфатостойкий цемент долго застывает, но благодаря малому количеству алюминатов кальция, способен сохранять свои свойства при низких температурах. Кроме того, устойчив к атмосферным осадкам.

Кроме того, устойчив к атмосферным осадкам.

Пуццолановый

Этот вид является аналогом сульфатостойкого цемента, но в отличие от него содержит до 35% активных добавок. Обладает способностью твердеть в воде или во влажных условиях, благодаря чему применяется в конструкциях, находящихся в условиях повышенной влаги и сильных морозов. Это могут быть шлюзы, шахты, тоннели и прочие конструкции.

Потеря прочности такого вида цемента, происходит быстрее, чем у портландцемента. Это связано с повышенной гигроскопичностью активных минералов, которые поглощая влагу из воздуха вызывают гидратацию.

Кислотоупорный

Используется при создании сооружений в химической промышленности. Например, резервуары, башни и другие специальные здания.

Содержит кислотоупорный наполнитель (кварцевый песок, базальт) и кремнефтористый натрий (ускоритель затвердевания жидкого стекла). Эти компоненты и позволяют защитить бетон от внешних воздействий. Вяжущим веществом выступает жидкое стекло, поэтому цементом, данный порошок называют условно. Чувствителен к влиянию воды и пара.

Чувствителен к влиянию воды и пара.

Пластифицированный

В состав такого цемента добавляют добавки, делающие его подвижным и удобоукладываемым. Популярен при строительстве конструкций загнутой формы. Сохраняет свои характеристики даже под воздействием паров и при низких температурах, влагостойкий. Добавки вводятся в сухом виде или и в качестве водного раствора.

Шлакоцемент

Шлаковый цемент – это экономный стройматериал, содержащий помол клинкера, гипса и гранулированного шлака (порядка 20-80%). Применение шлака снижает стоимость бетона и одновременно существенно повышает его прочностные характеристики. К недостаткам такого порошка относится длительное время затвердевания бетона.

Цемент с содержанием шлака более 20% применяется при производстве железобетонных панелей или плит перекрытия. Благодаря высокой влагостойкости также может использоваться для создания сооружений, находящихся под постоянным воздействием влаги.

Производство цемента

Сегодня используются разные способы производства цемента. Все они отличаются способом подготовки сырья, но общая схема производства цемента остается схожей:

Все они отличаются способом подготовки сырья, но общая схема производства цемента остается схожей:

- добыча горных пород для клинкера;

- обжиг смеси;

- измельчение полученных гранул до порошкового состояния;

- смешивание клинкера со всеми составляющими;

- упаковка и хранение.

Цемент хранят в силосах – это башни, в которых хорошо организовано насыщение порошка воздухом. Благодаря этому он не слеживается и сохраняет свои свойства.

Сухой способ

Эту технологию создания цемента используют в основном Китай, Турция или Египет. Способ не предусматривает использование воды, поэтому все его составляющие (известняк, глина и добавки) измельчают в сухом виде. Под воздействием воздуха, полученный порошок сушат, измельчают в мелкодисперсную муку и обжигают при высокой температуре. Обжиг длится примерно четыре часа при температуре 1500℃. Полученный цементный клинкер дробят до нужных размеров и отправляют на фасовку.

Под воздействием воздуха, полученный порошок сушат, измельчают в мелкодисперсную муку и обжигают при высокой температуре. Обжиг длится примерно четыре часа при температуре 1500℃. Полученный цементный клинкер дробят до нужных размеров и отправляют на фасовку.

Производство цемента сухим методом отличается легкостью создания, низкими затратами, и как следствие большой популярность у производителей. Однако такой порошок чувствителен к однородности сырья и может не соответствовать экологическим нормам.

Обжиг порошка в печиМокрый способ

В этом случае клинкер изготавливают из мела, глины и воды. Использование этого способа позволяет в точности определить состав исходного сырья при большой неоднородности сырьевых компонентов. Смешав все компоненты с водой получают шлам (влажная смесь), который затем корректируют в технологических бассейнах. После выдержки шлам подаётся в печь на обжиг.

Полученный из печи продукт охлаждают в холодильниках, измельчают и перемешивают с добавками для получения нужных свойств. Такая технология производства цемента имеет существенные денежные затраты, поэтому редко используется. Тем не менее, когда нужно получить цементный порошок с хорошими показателями, используют именно этот метод.

Такая технология производства цемента имеет существенные денежные затраты, поэтому редко используется. Тем не менее, когда нужно получить цементный порошок с хорошими показателями, используют именно этот метод.

Комбинированный способ

Такое производство цемента объединяет мокрую и сухую технологии. В том случае, когда за основу этого метода выбирается мокрая методика, процесс производства будет следующим:

- Изготовление сырьевого шлама по мокрой технологии.

- Корректировка состава.

- Обезвоживание состава при помощи пресса или вакуума.

- Обжиг в печи и дальнейшие этапы по сухому методу.

Все компоненты нужно хорошо измельчать и смешивать до полной однородности. Преимущества метода – допустимость применения отходов металлургической промышленности.

При использовании сухого метода — выше качество клинкера и цементаКроме рассмотренных методов, цемент производят бесклинкерным способом. В качестве сырьевых материалов выступают гидравлические шлаки, активаторы и дополнительные компоненты.

К преимуществам метода относятся:

- устойчивость к факторам окружающей среды;

- использование металлургических отходов;

- выпуск продукта в разных цветах;

- получение быстротвердеющего цементного порошка.

Как делают белый цемент

Технология изготовления цемента белого цвета не имеет принципиальных отличий от процесса получения серого продукта. Он также может производиться 2 методами: сухим и мокрым. Главное отличие – это быстрое охлаждение материала в воде после обжига.

К преимуществам белого цемента можно отнести его белоснежность. Главный недостаток – высокая стоимость производства.

Для создания белого цемента используется клинкер с малым количеством железа, минералы, известняк, гипс и хлористые соединения. Клинкер получают на основе карбонатных и глинистых пород.

Как сделать цемент в домашних условиях

Сегодня цементный порошок могут производить не только промышленные предприятия. Его можно изготовить самостоятельно, без дробления и обжига клинкера.

Его можно изготовить самостоятельно, без дробления и обжига клинкера.

Рассмотрим принцип работы по созданию огнеупорного цемента своими руками. Рецепт предусматривает использование 3-4 литров гашенной извести и 6 литров каменной золы. Вместо золы можно взять угольный шлак. Гашеную известь можно заменить пастой или обычной известью, но тогда их потребуется развести с водой до получения консистенции молочка как на побелку.

Технологический процесс цементного раствора выглядит следующим образом:

- сперва нужно просеять золу, т.к. в ней может присутствовать мусор, вплоть до гвоздей;

- просеять гашеную известь;

- добавить в золу 1 кг соли;

- тщательно перемешать все компоненты.

В таком виде полученный цемент сразу используется для заделки щелей, ремонта полов и стяжек.

Маркировка цемента

Благодаря маркировке можно определить не только прочность цементного порошка, но и тип добавок. В классической (до 2003 года) и современной маркировке большинство кодов отображают одинаковую информацию.

В маркировке, кроме прочности, указаны виды присадок, позволяющие использовать продукт в бетонах разного назначения. В таблице ниже указана расшифровка букв, отображающих тип порошка в старой маркировке.

| Буква | Тип |

|---|---|

| ПЦ | Портландцемент без присадок |

| ШПЦ | Шлакопортландцемент, содержит от 20% шлака |

| ППЦ | Пуццолановый |

| СПЦ, ССПЦ | Сульфатостойкий, противокоррозионные |

| БЦ | Белый |

| Г | Глиноземистый, быстросхватывающийся |

| ГФ | Гидрофобный |

| ПЛ | Пластифицированный |

| ВРЦ | Влагонепроницаемый, расширяющийся |

Расшифровка маркировки цемента по новым стандартам

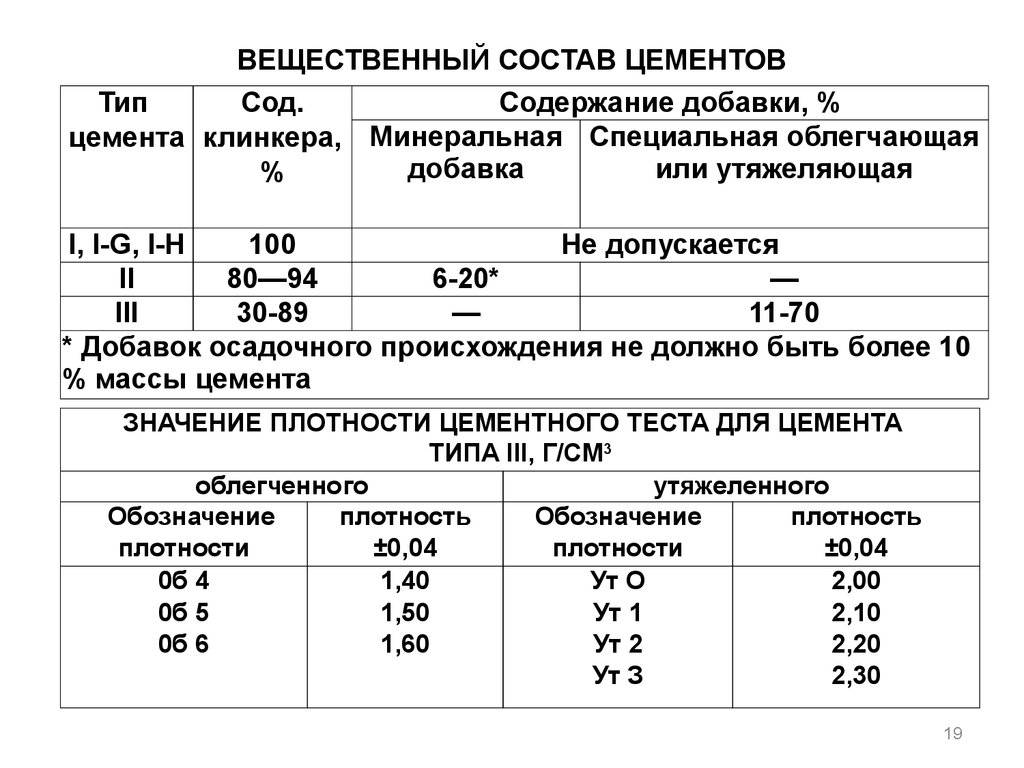

Маркировка состоит из пяти разделов. Начинается маркировка с названия – ЦЕМ. Все остальные группы указывают на особенности цемента и расположены в таком порядке:

Начинается маркировка с названия – ЦЕМ. Все остальные группы указывают на особенности цемента и расположены в таком порядке:

- вид цемента;

- количество добавок;

- тип добавки;

- класс прочности;

- скорость набора прочности.

Сегодня маркировка цемента по виду представлена таким образом:

- цифра I – портландцемент без добавок

- цифра II – портландцемент с минеральными добавками

- цифра III – шлакопортландцемент, содержит от 36 до 65% шлака;

- цифра IV – пуццолановый

- цифра V – композиционный

Количество минеральных добавок делится на классы. Класс А содержит 6-20% добавок, Класс B – 21-35%, Класс C – 36-65%. Тип добавки обозначается буквами: Ш – шлак, И – известь, З – зола, С – обожженный сланец, Мк – микрокремнезем, Г – глиеж, П – пуццолан.

Класс прочности обозначается таким образом: 22,5 (М300), 32,5 (М400), 42,5 (М500), 52,5 (М600). Последняя буква в маркировке обозначает скорость набора прочности: Н – нормальная, Б – Быстротвердеющий, М – медленнотвердеющий (только для ЦЕМ III).

Рассмотрим маркировку цемента ЦЕМ III/А-И 22,5Б. По новым стандартам она обозначает следующие параметры порошка: портландцемент, состоящий из 36-65% шлака, с добавками извести в количестве 6-20%, с прочностью 22,5 МПа, быстротвердеющий.

А какой цемент вы используете для строительных работ, и есть ли у вас опыт его создания? Предлагаем обсудить это в комментариях или задать вопрос по методам производства.

Что такое цементный клинкер? Состав, типы и использование

- Саеда Тахсин Хасан

Клинкер представляет собой узелковый материал, получаемый на стадии обжига при производстве цемента и используемый в качестве связующего во многих цементных продуктах. Глыбы или узелки клинкера обычно имеют диаметр 3-25 мм и темно-серый цвет. Его получают путем нагревания известняка и глины до состояния разжижения при температуре около 1400°C-1500°C во вращающейся печи. Клинкер при добавлении к гипсу (для контроля схватывания цемента и обеспечения прочности на сжатие) и тонком измельчении дает цемент. Клинкер может храниться в течение длительного периода времени в сухом состоянии без ухудшения качества, поэтому он продается на международном уровне и используется производителями цемента, когда сырье оказывается дефицитным или недоступным.

Клинкер при добавлении к гипсу (для контроля схватывания цемента и обеспечения прочности на сжатие) и тонком измельчении дает цемент. Клинкер может храниться в течение длительного периода времени в сухом состоянии без ухудшения качества, поэтому он продается на международном уровне и используется производителями цемента, когда сырье оказывается дефицитным или недоступным.

Состав клинкера

Состав клинкера исследуется двумя отдельными подходами:

- минералогический анализ с использованием петрографической микроскопии и/или рентгеноструктурного анализа

- химический анализ, наиболее точный рентгенофлуоресцентная спектрометрия

Четыре основных компонента клинкера:

- Алит : примерно трехкальциевый силикат (обычно около 65% от общего количества)

- Белите : примерно двухкальциевый силикат (обычно около 15% от общего количества)

- Алюминат : очень приблизительно трехкальциевый алюминат (обычно около 7% от общего количества)

- Феррит : приблизительно тетракальциевый алюмоферрит (обычно около 8% от общего количества)

В небольших количествах могут присутствовать другие вещества:

- Солевые фазы — различные сочетания катионов натрия, калия и кальция с сульфатными и хлоридными анионами, такие как:

- Арканит — K 2 SO 4

- Лангбейнит кальция — K 2 Ca 2 (SO 4 ) 3

- Афтиталит — K 3 Na(SO 4 ) 2

- Сильвит — KCl

- Низкотемпературные фазы — различные промежуточные химические вещества, не подвергшиеся дальнейшей термической обработке, такие как:

- Спуррит — Ca 5 (SiO 4 ) 2 (CO 3 )

- Тернезит — Ca5(SiO 4 ) 2 (SO 4 )

- Эллестадит — Ca 10 (SiO 4 ) 3 (SO 4 ) 3 (OH) 2

- Ye’elimite — Ca 4 (AlO 2 ) 6 (SO 4 )

Химический анализ клинкера обычно приводится в форме оксида следующим образом (в % по массе оксида):

| SiO2 | Ал 2 О 3 | Fe 2 О 3 | СаО | MgO | К 2 О | Нет 2 О | SO 3 | ЛОИ | ИК | Всего |

| 21,5 | 5,2 | 2,8 | 66,6 | 1,0 | 0,6 | 0,2 | 1,0 | 1,5 | 0,5 | 98,9 |

Свободная известь = 1,0% CaO

Остаток составляется путем добавления сульфатов щелочных металлов и незначительных примесей, таких как небольшие количества оксидов титана, марганца, фосфора и хрома.

Количество различных компонентов варьируется в зависимости от желаемых свойств производимого клинкера.

Термохимия клинкера

Сырье, поступающее в печь, принимается комнатной температуры. Внутри печи температура продолжает расти, и когда она достигает своего пика, клинкер производится путем быстрого охлаждения. Хотя стадии реакции часто перекрываются, их можно выразить в четко определенной последовательности следующим образом:

- 65-125°C : Свободная вода испаряется: необходимо обеспечить скрытое тепло. Полезная тепловая нагрузка: 2145 кДж/кг клинкера.

- 400-650°C : Глины разлагаются эндотермически, а щелочи реагируют с атмосферой печи с образованием жидких сульфатов. Полезная тепловая нагрузка: 42,2 кДж/кг клинкера.

- 500-650°C : Доломит разлагается эндотермически. Полезная энергозатратность: 19,7 кДж.

- 650-900°C : Карбонат кальция эндотермически взаимодействует с кремнеземом с образованием «начального белита».

Полезная тепловая энергия: 722,5 кДж

Полезная тепловая энергия: 722,5 кДж - 700-900°C : Карбонат кальция эндотермически реагирует с оксидом алюминия и оксидом железа с образованием зачаточного алюмината и феррита. Полезная тепловая энергия: 207,2 кДж.

- 900-1050°C : Когда все имеющиеся кремнезем, оксид алюминия и оксид железа прореагируют, оставшийся карбонат кальция эндотермически разлагается до оксида кальция. Потребность в подводимой теплоте: 601,9 кДж/кг клинкера.

- 1300-1425°C : Алюминат, феррит и часть белита плавятся эндотермически, и белит реагирует с оксидом кальция с образованием алита.

- 1425-1300°C : Пройдя пиковую температуру, расплав экзотермически замерзает до алюмината, феррита и белита.

Типы клинкера

Наиболее распространенный тип клинкера производится для портландцемента и его смесей. Типы клинкера различаются в зависимости от типа цемента, для которого производится клинкер. Помимо смесей портландцемента, некоторые специальные типы цементного клинкера перечислены ниже:

Помимо смесей портландцемента, некоторые специальные типы цементного клинкера перечислены ниже:

- Сульфатостойкий клинкер

- Низкотемпературный клинкер

- Белый клинкер

- Низкощелочной клинкер

- Белит, сульфоалюминат кальция, тернезит (BCT)

Сульфатостойкий клинкер

Содержит 76 % алита, 5 % белита, 2 % алюмината трикальция, 16 % алюмоферрита тетракальция и 1 % свободного оксида кальция. Его производство в последние годы сократилось, потому что сульфатостойкость можно легко получить, используя гранулированный доменный шлак в производстве цемента.

Низкотемпературный клинкер

Содержит 29 % алита, 54 % белита, 2 % трехкальциевого алюмината и 15 % тетракальциевого алюминоферрита с очень небольшим количеством свободной извести. Его больше не производят, потому что цемент, произведенный из обычного клинкера и молотого гранулированного доменного шлака, обладает отличными низкотемпературными свойствами.

Белый клинкер

Он содержит 76 % алита, 15 % белита, 7 % алюмината трикальция, не содержит алюмоферрита тетракальция и 2 % свободной извести, но состав может сильно различаться. Белый клинкер производит белый цемент, который используется в эстетических целях в строительстве. Большая часть белого цемента идет на заводские сборные железобетонные изделия.

Низкощелочной клинкер

Уменьшение содержания щелочи в клинкере достигается либо заменой сырьевой смеси источника глинозема другим компонентом (таким образом, получение более дорогого материала из более удаленного источника), либо установкой «отвода щелочи», при котором удаляется часть печи. высокотемпературные газы системы (которые содержат щелочи в виде дыма), что приводит к некоторым потерям тепла.

Белит, сульфоалюминат кальция, тернезит (BCT)

Эта концепция используется при производстве клинкера с выбросом двуокиси углерода на 30 % меньше. Повышается энергоэффективность, а затраты на электроэнергию для производственного процесса также снижаются примерно на 15%.

Использование клинкера: преобразование в цемент

Клинкер, смешанный с добавками и измельченный в мелкий порошок, используется в качестве связующего в цементных изделиях. Различные вещества добавляются для достижения определенных свойств в производимом цементе. Гипс, добавленный и измельченный с клинкером, регулирует время схватывания и придает важнейшее свойство цемента — прочность на сжатие. Это также предотвращает агломерацию и налипание порошка на поверхность шаров и стенки мельницы. Некоторые органические вещества, такие как триэтаноламин (используется в количестве 0,1 мас.%), добавляют в качестве добавок для измельчения, чтобы избежать агломерации порошка. Иногда используются и другие добавки: этиленгликоль, олеиновая кислота и додецилбензолсульфонат. Наиболее известным типом производимого цемента является портландцемент, но некоторые активные ингредиенты химических добавок могут быть добавлены в клинкер для производства других типов цемента, таких как:

- Цемент из доменного шлака молотый гранулированный

- пуццолановый цемент

- кремнеземистый цемент

Клинкер в основном используется для производства цемента. Поскольку он может храниться в сухом состоянии в течение нескольких месяцев без заметного ухудшения качества, он продается на международном рынке в больших количествах. Производители цемента покупают клинкер для своих цементных заводов в районах, где сырья для производства цемента мало или оно отсутствует.

Поскольку он может храниться в сухом состоянии в течение нескольких месяцев без заметного ухудшения качества, он продается на международном рынке в больших количествах. Производители цемента покупают клинкер для своих цементных заводов в районах, где сырья для производства цемента мало или оно отсутствует.

Информация по анализу и производству цемента | Термо Фишер Научный

Процесс производства цемента

Процесс производства цемента начинается с добычи известняка и глины в карьере. Затем материал смешивают, измельчают и подают в печь. После печи клинкер охлаждается и проходит окончательный помол, прежде чем он будет готов к отправке. Портландцемент, наиболее распространенный тип цемента, имеет различную прочность и цвет в зависимости от его предполагаемого использования. Состав цемента основан на запросах их клиентов, каждый из которых требует разного химического состава в рецепте.

Вот пять стадий производства цемента и шаги по поддержанию стабильного качества сырья с минимальными отклонениями в химическом составе, от карьера до силоса и до клиента.

Запросить информацию

- Карьер

- Дробилка и предварительное смешивание

- Сырьевая мельница и печь для обжига

- Угольная мельница

- Клинкер

Конвейерные весы помогают измерять количество добываемых материалов, а детекторы бродяги могут помочь обнаружить любые нежелательные металлы в сырье, что чрезвычайно важно для безопасности и защиты конвейерной ленты. Кроме того, портативные рентгенофлуоресцентные анализаторы могут быстро измерять площади в карьере и любые образцы, которые могут быть взяты.

Кроме того, портативные рентгенофлуоресцентные анализаторы могут быстро измерять площади в карьере и любые образцы, которые могут быть взяты.

| Добыча сырья | Требуемые элементы включают |

| • Известняк | • СаО |

| • Глина | • Алюминий 2 O 3 |

| • Fe 90 049 2 O 3 | |

| • SiO 2 |

Примечания по применению: анализ материалов, связанных с цементом

Дополнительные сырьевые материалы, часто называемые «добавками», необходимы для дополнения известняка и глины. Обычно эти добавки представляют собой песок и железную руду, но также используются и другие виды сырья, такие как мергель, сланец и летучая зола. Состав цемента будет варьироваться от завода к заводу в зависимости от качества известняка в конкретном карьере и наличия добавок в этом районе. Эти добавки вместе с известняком подаются из бункеров на сырьевую мельницу. Чрезвычайно важным этапом в производстве цемента является пропорциональное введение этих материалов в сырьевую мельницу, чтобы обеспечить правильную «смесь» этих материалов. Этот процесс можно рассматривать как «рецепт» изготовления различных видов цемента. Как правило, потребители цемента стремятся контролировать коэффициент насыщения известью (LSF), модуль кремнезема (SM) и модуль железа (IM). Сырье, теперь известное как сырье для печи, поступает на сырьевую мельницу, состоящую из сушильной камеры и камеры измельчения. Тепло, необходимое для этого процесса, поступает от рециркулирующего тепла из печи, а также из охладителя клинкера.

Эти добавки вместе с известняком подаются из бункеров на сырьевую мельницу. Чрезвычайно важным этапом в производстве цемента является пропорциональное введение этих материалов в сырьевую мельницу, чтобы обеспечить правильную «смесь» этих материалов. Этот процесс можно рассматривать как «рецепт» изготовления различных видов цемента. Как правило, потребители цемента стремятся контролировать коэффициент насыщения известью (LSF), модуль кремнезема (SM) и модуль железа (IM). Сырье, теперь известное как сырье для печи, поступает на сырьевую мельницу, состоящую из сушильной камеры и камеры измельчения. Тепло, необходимое для этого процесса, поступает от рециркулирующего тепла из печи, а также из охладителя клинкера.

Сырье для печи затем подается во вращающуюся печь, большую камеру химической реакции с температурой, достигающей приблизительно 1400 градусов C. Это формирует клинкерные компоненты C3A, C4AF, C2S и C3S. Источником тепла может быть уголь, природный газ и/или биотопливо. Кроме того, консистенция смеси чрезвычайно важна, потому что консистенция смеси не только улучшает качество клинкера, но и оказывает сильное влияние на печь, поскольку требует меньше энергии от печи, а также продлевает срок службы огнеупорных кирпичей, которыми облицована печь. внутри печи.

внутри печи.

- Примечание по применению: Анализ материалов, связанных с цементом

- Сообщение в блоге: Может ли онлайн-анализатор помочь снизить энергопотребление цементного завода?

Уголь до сих пор используется примерно на 90 % цементных заводов по всему миру для производства энергии, необходимой для нагрева печи. Онлайн-анализаторы угля, использующие технологию PGNAA, используются для контроля состава угольной смеси до определенной общей массы тела в дополнение к показателю зольности угля, поскольку это также добавляет сырье в процесс. Это позволяет производителям цемента «смешивать» дешевые угли с более дорогими углями, чтобы обеспечить дополнительную экономию топлива и обеспечить постоянную подачу в печь. Кроме того, конвейерные весы и детекторы бродяг обеспечивают безопасность и производительность.

В то время как процесс производства цемента перед обжигом сосредоточен на элементном составе и пропорциях сырья, после производства клинкера акцент смещается на молекулы, которые образуют эти элементы. Например, железо (Fe) присутствует в сырьевой смеси и требуется в определенной пропорции в сырьевой смеси, но то же самое железо в клинкере может присутствовать в виде Fe2O3, FeO или Fe3O4, концентрация каждого из которых играет определенную роль. важную роль в физических характеристиках цемента, таких как цвет и прочность.

Например, железо (Fe) присутствует в сырьевой смеси и требуется в определенной пропорции в сырьевой смеси, но то же самое железо в клинкере может присутствовать в виде Fe2O3, FeO или Fe3O4, концентрация каждого из которых играет определенную роль. важную роль в физических характеристиках цемента, таких как цвет и прочность.

Процедура анализа цемента может быть выполнена с использованием анализаторов XRF, в то время как фазы идентифицируются с помощью платформы XRD. Заключительный этап заключается в измельчении охлажденного клинкера в мелкие частицы и добавлении гипса для контроля времени схватывания цемента. Минералогия также важна на этом этапе и измеряется в лаборатории с помощью технологии XRD.

- Примечания по применению: анализ фаз клинкера с помощью анализатора общего содержания цемента ARL 9900

- Примечания по применению: анализ различных оксидных материалов с помощью спектрометра ARL OPTIM’X WDXRF

- Сообщение в блоге: Повышение качества клинкера с помощью автоматизации

Карьер

Первым этапом процесса производства цемента является извлечение из земли известняка и глины. Ключевыми компонентами цемента являются кальций, алюминий, железо и кремний. Однако иногда в известняке, глине и песчанике присутствуют нежелательные элементы, такие как MgO, и щелочи, такие как Na, K и сера, которые неблагоприятно влияют на процесс и снижают возможности разработки карьера. В этих случаях онлайн-анализаторы элементов, использующие технологию PGNAA, позволяют конечному пользователю контролировать уровни MgO в известняке и вносить соответствующие коррективы.

Ключевыми компонентами цемента являются кальций, алюминий, железо и кремний. Однако иногда в известняке, глине и песчанике присутствуют нежелательные элементы, такие как MgO, и щелочи, такие как Na, K и сера, которые неблагоприятно влияют на процесс и снижают возможности разработки карьера. В этих случаях онлайн-анализаторы элементов, использующие технологию PGNAA, позволяют конечному пользователю контролировать уровни MgO в известняке и вносить соответствующие коррективы.

Конвейерные весы помогают измерять количество добываемых материалов, а детекторы бродяги могут помочь обнаружить любые нежелательные металлы в сырье, что чрезвычайно важно для безопасности и защиты конвейерной ленты. Кроме того, портативные рентгенофлуоресцентные анализаторы могут быстро измерять площади в карьере и любые образцы, которые могут быть взяты.

| Добыча сырья | Требуемые элементы включают |

| • Известняк | • СаО |

| • Глина | • Алюминий 2 O 3 |

| • Fe 90 049 2 O 3 | |

| • SiO 2 |

Примечания по применению: анализ материалов, связанных с цементом

Дробилка и предварительное смешивание

сырьевая мельница и печь

Дополнительное сырье, часто называемое «добавками», необходимо для дополнения известняка и глины. Обычно эти добавки представляют собой песок и железную руду, но также используются и другие виды сырья, такие как мергель, сланец и летучая зола. Состав цемента будет варьироваться от завода к заводу в зависимости от качества известняка в конкретном карьере и наличия добавок в этом районе. Эти добавки вместе с известняком подаются из бункеров на сырьевую мельницу. Чрезвычайно важным этапом в производстве цемента является пропорциональное введение этих материалов в сырьевую мельницу, чтобы обеспечить правильную «смесь» этих материалов. Этот процесс можно рассматривать как «рецепт» изготовления различных видов цемента. Как правило, потребители цемента стремятся контролировать коэффициент насыщения известью (LSF), модуль кремнезема (SM) и модуль железа (IM). Сырье, теперь известное как сырье для печи, поступает на сырьевую мельницу, состоящую из сушильной камеры и камеры измельчения. Тепло, необходимое для этого процесса, поступает от рециркулирующего тепла из печи, а также из охладителя клинкера.

Обычно эти добавки представляют собой песок и железную руду, но также используются и другие виды сырья, такие как мергель, сланец и летучая зола. Состав цемента будет варьироваться от завода к заводу в зависимости от качества известняка в конкретном карьере и наличия добавок в этом районе. Эти добавки вместе с известняком подаются из бункеров на сырьевую мельницу. Чрезвычайно важным этапом в производстве цемента является пропорциональное введение этих материалов в сырьевую мельницу, чтобы обеспечить правильную «смесь» этих материалов. Этот процесс можно рассматривать как «рецепт» изготовления различных видов цемента. Как правило, потребители цемента стремятся контролировать коэффициент насыщения известью (LSF), модуль кремнезема (SM) и модуль железа (IM). Сырье, теперь известное как сырье для печи, поступает на сырьевую мельницу, состоящую из сушильной камеры и камеры измельчения. Тепло, необходимое для этого процесса, поступает от рециркулирующего тепла из печи, а также из охладителя клинкера.

Сырье для печи затем подается во вращающуюся печь, большую камеру химической реакции с температурой, достигающей приблизительно 1400 градусов C. Это формирует клинкерные компоненты C3A, C4AF, C2S и C3S. Источником тепла может быть уголь, природный газ и/или биотопливо. Кроме того, консистенция смеси чрезвычайно важна, потому что консистенция смеси не только улучшает качество клинкера, но и оказывает сильное влияние на печь, поскольку требует меньше энергии от печи, а также продлевает срок службы огнеупорных кирпичей, которыми облицована печь. внутри печи.

- Примечание по применению: Анализ материалов, связанных с цементом

- Сообщение в блоге: Может ли онлайн-анализатор помочь снизить энергопотребление цементного завода?

Угольная мельница

Уголь до сих пор используется примерно на 90 % цементных заводов по всему миру для производства энергии, необходимой для нагрева печи. Онлайн-анализаторы угля, использующие технологию PGNAA, используются для контроля состава угольной смеси до определенной общей массы тела в дополнение к показателю зольности угля, поскольку это также добавляет сырье в процесс. Это позволяет производителям цемента «смешивать» дешевые угли с более дорогими углями, чтобы обеспечить дополнительную экономию топлива и обеспечить постоянную подачу в печь. Кроме того, конвейерные весы и детекторы бродяг обеспечивают безопасность и производительность.

Это позволяет производителям цемента «смешивать» дешевые угли с более дорогими углями, чтобы обеспечить дополнительную экономию топлива и обеспечить постоянную подачу в печь. Кроме того, конвейерные весы и детекторы бродяг обеспечивают безопасность и производительность.

клинкер

В то время как процесс производства цемента перед обжигом сосредоточен на элементном составе и пропорциях сырья, после производства клинкера акцент смещается на молекулы, которые образуют эти элементы. Например, железо (Fe) присутствует в сырьевой смеси и требуется в определенной пропорции в сырьевой смеси, но то же самое железо в клинкере может присутствовать в виде Fe2O3, FeO или Fe3O4, концентрация каждого из которых играет определенную роль. важную роль в физических характеристиках цемента, таких как цвет и прочность.

Процедура анализа цемента может быть выполнена с использованием анализаторов XRF, в то время как фазы идентифицируются с помощью платформы XRD. Заключительный этап заключается в измельчении охлажденного клинкера в мелкие частицы и добавлении гипса для контроля времени схватывания цемента. Минералогия также важна на этом этапе и измеряется в лаборатории с помощью технологии XRD.

Минералогия также важна на этом этапе и измеряется в лаборатории с помощью технологии XRD.

- Примечания по применению: анализ фаз клинкера с помощью анализатора общего содержания цемента ARL 9900

- Примечания по применению: анализ различных оксидных материалов с помощью спектрометра ARL OPTIM’X WDXRF

- Публикация в блоге: Повышение качества клинкера за счет автоматизации

Интерактивный процесс производства цемента

От угольной мельницы до склада сырья или цементного завода — узнайте больше о том, как оборудование Thermo Scientific для обработки сыпучих материалов и анализаторы PGNAA/PFTNA помогают оптимизировать производство цемента производственный процесс. Узнайте больше о том, как мы помогаем вам оптимизировать производство цемента.

Изучите приложение

Онлайн-анализатор элементов Thermo Scientific™ CB Omni™ Agile обеспечивает беспрецедентную гибкость, надежность и точность для различных приложений:

|

|

Узнать больше

Практическое руководство по совершенствованию процессов и производства цемента

Узнать больше все, что вам нужно знать, чтобы улучшить качество продукции, повысить эффективность, снизить производственные затраты и создать более безопасные и чистые линии по производству цемента. Загрузите бесплатную электронную книгу «Практическое руководство по улучшению процессов и производства цемента».

Загрузите бесплатную электронную книгу «Практическое руководство по улучшению процессов и производства цемента».

Загрузить электронную книгу

Руководство по технологиям PGNAA и PFTNA для неспециалистов

Онлайн-анализаторы элементов, основанные на технологиях PGNAA или PFTNA, могут помочь производителям цемента, угля и стали добиться стабильного качества сырья, повысить эффективность и снизить производительность расходы.

Чтобы узнать больше о том, как работают технологии PGNAA и PFTNA, загрузите нашу бесплатную электронную книгу «Руководство по технологиям PGNAA и PFTNA для неученых».

Скачать электронную книгу

Посетите блог Advancing Mining для получения новостей и информации о последних темах в области производства и производства цемента. Узнайте о технологиях и оборудовании, используемых в процессе производства цемента, включая онлайн-анализаторы элементов, рентгеновские анализаторы, ленточные весы, весовые ленточные питатели, датчики и индикаторы уровня, ударные весы, детекторы выбросов дымовых газов и программное обеспечение для отслеживания хранения материалов.

Прочитать блог

Обеспечить полное соответствие нормативным требованиям

Производство цемента является источником 5% глобальных выбросов CO2. 60 % выбросов происходят в результате трансформации сырья при высоких температурах, а 40 % — в результате сжигания, необходимого для нагрева цементных печей до 1500°C. Поэтому мониторинг выбросов чрезвычайно важен для цементных заводов, чтобы соответствовать нормативным требованиям. В Китае есть даже провинции, в которых разрешена работа только цементных заводов 9месяцев в году, чтобы обуздать некоторые нежелательные выбросы. Системы непрерывного мониторинга выбросов имеют решающее значение для цементных заводов для контроля вредных выбросов, таких как CO2, Nox, SOx и Hg, а также других твердых частиц.

- Инфографика: выполните следующие 5 шагов, чтобы обеспечить соответствие цемента MACT

Типы портландцемента

- Тип I — Для использования, когда специальные свойства, указанные для любого другого типа, не требуются.

- Тип IA — Воздухововлекающий цемент для тех же целей, что и Тип I, где требуется воздухововлечение.

- Тип II — Для общего использования, особенно когда требуется умеренная устойчивость к сульфатам.

- Тип IIA — Воздухововлекающий цемент для тех же целей, что и Тип II, где требуется воздухововлечение.

- Тип II(MH) — Для общего использования, особенно когда требуется умеренная теплота гидратации и умеренная устойчивость к сульфатам.

- Тип II(MH) A — Воздухововлекающий цемент для тех же целей, что и тип II(MH), где требуется воздухововлечение.

- Тип III — Для использования, когда требуется высокая начальная прочность.

- Тип IIIA — Воздухововлекающий цемент для тех же целей, что и Тип III, где требуется воздухововлечение.

- Тип IV — Для использования, когда требуется низкая теплота гидратации.

- Тип V — Для использования, когда требуется высокая стойкость к сульфатам.