Состав и пропорции опилкобетона

Опилкобетон представляет собой разновидность облегченного бетона, состоящего из цемента и опилок. Как строительный материал он стал использоваться около 50 лет назад. В строительстве его применяли не так часто как крупноблочный бетон, а самой большой популярностью опилкобетон пользовался в 90-е годы прошлого века. В настоящее время популярность опилкобетона возрастает благодаря его экологичности.

Технология производства опилкобетона

Для приготовления опилкобетона понадобится вяжущий материал – цемент. В качестве заполнителя используются древесные опилки, смешанные с песком. Опилкобетон это не арболит, как принято считать. В составе арболита нет песка, а вместо опилок используется дробленая щепа.

Для получения все составляющие смешиваются с добавлением воды. Плотность готового блока составляет около 500 кг/м3. Это позволяет применять опилкобетон для строительства одно- или двухэтажных зданий.

Где применяется опилкобетон

Этот материал может использоваться для строительства жилых и нежилых малоэтажных объектов. В основном из него строят загородные дома, коттеджи, гаражи. Себестоимость опилкобетона достаточно низкая. Для его производства не требуются большие энергозатраты. А использование опилок помогает утилизации отходов деревообработки.

Плюсы опилкобетона

-

По санитарно-гигиеническим показателям опилкобетон практически идеальный строительный материал.

-

Опилкобетон обладает высокими теплозащитными качествами. Стена из опилкобетона толщиной в 30 см обладает теми же теплозащитными свойствами, что и кирпичная стена толщиной в 1 метр.

-

Опилкобетон имеет невысокий вес по сравнению с обычным бетоном. Благодаря этому снижается вес всего сооружения и уменьшается нагрузка на фундамент. Для дома из опилкобетона фундамент может быть сделан менее прочным, что уменьшает его стоимость.

-

Опилкобетон обладает хорошей устойчивостью к различным деформациям: удар, растяжение, сгиб.

-

Несмотря на содержание древесины, опликобетон огнестоек. Он способен выдержать в течение нескольких часов температуру в 1200 градусов.

-

Опилкобетон можно легко распилить, просверлить, забить в него гвоздь, в нем не заводится плесень и грибок, он не гниет.

Минус опилкобетона

Главный минус — опилкобетон поглощает влагу. Материал высокого качества впитывает меньше влаги. Показатель водопоглощения зависит от плотности блоков и составляет от 8 до 12%. Использование специальных водоотталкивающих составов способно снизить этот показатель до 2%.

Если сравнивать опилкобетон с другими строительными материалами по проценту поглощения влаги, то самые сухие материалы: глиняный кирпич и железобетон. Такими же водопоглощающими свойствами, как и опилкобетон обладают керамзитобетон, полистеролбетон, пенобетон, пеносиликат.

Водопоглощение можно считать несущественным недостатком опилкобетона, так как с ним можно справиться путем дополнительной обработки материала.

Какие опилки подойдут для опилкобетона

Преимущественно используются опилки деревьев хвойных пород, размер их может составлять от 1 до 5 мм. Хвойные опилки меньше всего подвержены биоразложению и обладают хорошей текучестью из-за однородного гранулированного строения. Лучшими характеристиками для создания опилкобетонной смеси обладают еловые опилки.

От породы дерева зависит время схватывания опилкобетона. Смесь из еловых опилок застывает за 10 часов, из сосновых за 15 часов, а из лиственничных за 4 дня.

Для уменьшения влияния водорастворимых органических элементов на связующее вещество цемент опилки необходимо обработать. Наиболее затратным по времени способом является их вымачивание в воде и последующее высушивание. Еще их можно оставить под лучами солнца, но опилки из хвойных пород будут окисляться около 3 месяцев.

Обработка опилок жидким стеклом или хлористым кальцием – наиболее быстрый и эффективный метод. Жидкое стекло позволяет опилкам быстрее затвердевать, а хлористый кальций делает их в 2 раза прочнее.

Также в опилки можно добавлять аммиачную селитру, хлористый алюминий, сернокислый натрий. Добавки вводятся в пропорции 1 часть химикатов к 40 частям опилок. Содержание химикатов не должно превышать 4% от общей массы опилок.

Технология начальной стадии приготовления опилкобетона

В качестве вяжущего вещества опилкобетона используется цемент с известью и глиной, такой состав обеспечивает хорошую эластичность и облегчает формирование блоков.

Песок в опилкобетоне гарантирует прочность и снижает усадку во время высушивания блоков. Добавляют его в пропорции 3 части песка на 1 часть вяжущих компонентов. Песок использует только чистый без каких-либо примесей. Речной песок лучше не использовать, так как он будет плохо сцепляться со всеми компонентами смеси.

По составу опилкобетон может быть разнообразным и отличается количественным и качественным составом всех компонентов. Цемент один из главных компонентов опилкобетона. При его недостатке снизится качество строительного материала: он станет менее морозоустойчивым, увеличится водопроницаемость и снизится плотность. Увеличение количества цемента приведет к удорожанию готовой смеси.

Марки опилкобетона и пропорции на 200 кг опилок

|

Марка опилкобетона |

Цемент, кг |

Песок, кг |

Известь (глина), кг |

Плотность, кг/м3 |

|

М5 |

50 |

50 |

200 |

500 |

|

М10 |

100 |

200 |

150 |

650 |

|

М15 |

150 |

350 |

100 |

800 |

|

М20 |

200 |

500 |

50 |

950 |

Данные марки опилкобетона используют для следующих работ:

- М5 и М10 обладают высокими теплоизоляционными свойствами и лучше всего подходят для строительства подвалов;

- М15 и М20 более прочные, водонепроницаемые и морозоустойчивые, поэтому из них возводят наружные стены.

Порядок изготовления опилкобетона своими руками

Благодаря своей доступности, простоте в изготовлении, хорошим характеристикам опилкобетон стал популярным материалом для индивидуального строительства. Для получения качественного опилкобетона необходимо строго соблюдать порядок проведения работ.

-

Взять необходимое количество вяжущих компонентов и песка в сухом виде и перемещать.

-

В полученную смесь добавить необходимое количество просеянных опилок и перемешать.

-

С помощью разбрызгивателя постепенно ввести вводу. Массу необходимо постоянно перемешивать до получения нужной консистенции.

Полученный состав используется сразу же, так как через час он начинает затвердевать. Облегчить процесс приготовления смеси поможет бетономешалка.

Использовать опилкобетон можно двумя способами:

- делать блоки;

- заливать монолитные стены.

Как рассчитать количество воды

Количество воды напрямую зависит от степени высушенности опилок и песка, поэтому сначала нужно сделать небольшое количество пробной смеси. Качественная смесь при сжимании не должна отдавать воду. Если получается отжать воду рукой, ее количество должно быть уменьшено. Если комок смеси в руке распадается на несколько частей – следует добавить воды. Получив эластичную массу пробной партии можно рассчитать необходимое количество воды.

В среднем для производства опилкобетона требуется от 250 до 350 л/м3. Для получения опилкобетона марок М5 и М10 требуется большее количество воды. Чем больше опилок в составе, тем выше водопоглощение. Для опилкобетона марок М15 и М2о и при использовании хорошо высушенных опилок потребуется воды не более 250 л/м3 .

Формирование блоков опилкобетона

Опилкобетон затвердевает достаточно долго и марочную прочность достигает спустя 3 месяца. По этой причине более рационально для строительства использовать высушенные блоки. При возведении стен в опалубке опилкобетон может деформироваться от надавливания.

Стандартами не установлены размеры блоков опилкобетона, поэтому их выбирают в зависимости от способа укладки, ширины стен, расстояний от углов и размеров проемов. Оптимальной считается толщина блока 140 мм. Такая толщина позволяет дополнительно использовать в кладке красный обожженный кирпич.

Форму для блоков можно изготовить из досок, внутри покрытых пластиком или листом стали. Это не позволит древесине впитать влагу из опилкобетона и тем самым пересушить его. Для ускорения сушки материала и улучшению его теплоизоляционных свойств можно предусмотреть 2-3 отверстия внутри блоков. Сделать их можно с помощью скрученных листов толи или обычных бутылок.

Смесь укладывают в форму, тщательно утрамбовывая, чтобы внутри не оставались воздушные пустоты. Для сушки необходима температура воздуха не менее 15 градусов. Через 3 дня блок проверяют, проведя по нему острым концом гвоздя. Если на поверхности не остается глубокая царапина, то блок можно вынуть из формы и сушить на открытом воздухе еще не менее трех дней.

Готовый высушенный блок не должен иметь трещин, пустот, сколов. При падении с высоты 1 м он остается целым.

Как эффективно высушить блоки опилкобетона

Через 3 дня высушивания в деревянной форме блоки приобретают около 30% от марочной прочности. После их выемки и дальнейшего высушивания в течение 3-4 дней их прочность составляет около 70%.

Чтобы улучшить качество блоков необходимо учесть следующее:

- сквозняк улучшает сушку;

- при укладывании блоков для сушки, между ними должны оставаться зазоры;

- если блоки сушатся под открытым воздухом, их необходимо укрыть пленкой от дождя.

Завершающим этапом сушки является выкладывание из блоков столбов. Каждый ряд делают из двух блоков, уложенных попрек к предыдущему. Через месяц блоки приобретут плотность равную 90% от марочной, а полностью затвердеют спустя 3 месяца.

Правила получения качественного опилкобетона

- Опилки не должны содержать никаких посторонних включений. Для этого их просеивают сначала через сито с отверстиями в 1 см, затем через сито с отверстиями 0,5 см.

- Использовать лучше всего цемент марки 400.

- Для вымешивания смеси необходимо использовать бетономешалку. Вручную получить однородную смесь невозможно.

- Смесь в формах необходимо утрамбовывать ручным или механическим способом.

- Упростить извлечение готового блока из формы поможет набитый на внутренние стенки линолеум.

- После выемки из форм на открытом воздухе блоки сушатся минимум 10 дней.

superarch.ru

Делаем опилкобетон своими руками, пропорции на 1м3

Опилкобетон является легким материалом и имеет низкую плотность. Он обладает такими преимуществами:

- экологически чистый материал;

- материал стойкий к возгораниям, то есть безопасный;

- является достаточно прочным, его также применяют для многоэтажных строений;

- он способен выдерживать разную температуру, не впитывает влагу и сохраняет тепло;

- также изделия из опилкобетона очень экономичные, в сравнении с другими материалами имеют невысокую стоимость.

Где применяют опилкобетон?

Блоки из опилкобетона используют для постройки дач, домов и коттеджей, также из него возводят хозяйственные и технические строения. Также его применяют для утепления подвалов и других зданий. Для постройки дома можно взять такой проект, который был предназначен для другого материала, при этом можно будет сэкономить на затратах.

Читайте также: плюсы и минусы домов из опилкобетона.

Этот материал является легким, поэтому под него не нужно делать усложненный фундамент, строение площадью 250 метров квадратных весит приблизительно 50 тонн. Опилкобетон отличается хорошей звукоизоляцией, собирается очень просто и имеет высокую прочность.

Из чего состоит опилкобетон?

Основным составляющим материалом служат опилки из дерева, в качестве вяжущих средств добавляются известь, песок и вода.

Благодаря таким компонентам, опилкобетон является экологически чистым, известь препятствует разрушению основного материала и появлению плесени и грибков.

Если песка уходит меньше, по отношению к опилкам, то плотность опилкобетона будет ниже. При этом тепловые функции материала увеличиваются, а прочность уменьшается.

Увеличивается прочность при помощи большего добавления вяжущих средств, то есть извести и песка, также лучше выполняется морозостойкая и водонепроницаемая функция, это защищает арматуру, которую используют во время укладки, от повреждения коррозией.

Опилкобетон имеет свои марки, например, 5-ю и 10-ю используют для утепления построек и различных реконструкций, так как они являются теплоизоляционными, а 15-ю и 20-ю применяют для строительства внешних и внутренних стен потому, что отличаются своей прочностью.

Какие пропорции берут для приготовления различных марок материала

Ознакомьтесь с составом и пропорциями опилкобетона, объем ведрами

Чтобы изготовить один куб опилкобетона, необходимы следующие материалы:

- для приготовления 5-й марки берут 50 килограмм цемента, столько же песка, 200 извести и столько же опилок, плотность получается 500 кг/м3

- для 10-й марки используют 100 килограмм цемента, 200 песка, 150 извести и 200 опилок, плотность получается 650 кг/м3

- марку 15-ю изготавливают из 150 килограмм цемента, 350 песка, 100 извести и 200 опилок, получаемая плотность 800 кг/м3

- марку 20-ю приготавливают из такого же количества опилок, 200 килограмм цемента, 500 песка и 50 извести, при этом плотность будет равна 950 кг/м3.

Цемент применяют высокой марки, желательно взять 400-сотую, песок должен быть чистым, а известь можно заменить глиной.

Приготовление блоков из опилкобетона

Вначале необходимо приготовить все нужные инструменты, чтобы в дальнейшем не отвлекаться, заготовить все составляющие материалы. Для этого применяют бетономешалку, так как руками тяжело размешивать раствор. Необходимо освободить место для просушивания блоков, посыпать его опилками или песком.

Опилки просеиваются, при помощи сита, его ячейки должны соответствовать размерам 10 на 10 миллиметров, предварительно обрабатывают основной материал хлористым кальцием и высушивают их.

Сито можно сделать самому, для этого нужно взять ровные доски, подогнать их под нужный размер и сбить, таким образом: торцевые прикрепляются к боковым обрезкам, в качестве соединения используют саморезы. Затем в короб помещают сетку, если её нет, то берут лист из металла и делают ячейки, нужного размера, при помощи сверления.

В бетономешалку бросают все дополнительные составляющие в сухом виде, размешивают, затем кладут опилки и после нескольких прокручиваний постепенно доливается вода.

Если все материалы полностью сухие, то воды нужно до 15% от количества замеса, при небольшой влажности используют до 10% жидкости.

Смесь считается полностью приготовленной тогда, когда при её сжатии в руке, появляется ком со следами пальцев и не выступает вода.

После того, как смесь приготовлена и проверена её располагают в специальные формы, делать это нужно быстро, чтобы раствор не затвердел. При укладывании необходима хорошая утрамбовка, это позволит убрать пустоту, которая заполняется воздухом.

Формы для блоков можно прибрести или сделать самому, сбить доски 20*20*40 (длина, ширина, высота), затем внутреннюю сторону завешивают полиэтиленом или оббивается сталью, это делается для того, чтобы материал не прилипал и легко извлекался, а также дерево не вытягивает влажность из раствора. Устанавливают их на ровное место, которое предварительно покрывают опилками, и помещают опилкобетон, ожидают до четырех дней и убирают ящики.

Если планируется выливать большие блоки, то необходимо сделать такие формы, которые впоследствии будут легко разбираться, для обычного размера, их можно сбить в виде ячеек.

Проверить готовность блоков для вытаскивания можно с помощью обычного гвоздя, острым концом проводят по материалу, если получилась слабая царапина, то можно его вытаскивать для дальнейшего просушивания.

После этого блоки просушивают до трех дней, полностью высыхают и набирают прочность они через 90 дней.

Чтобы высыхание происходило равномерно, необходимо уложить опилкобетон там, где дует ветер, если ставить блоки друг на друга, в высоту, то нужно делать между ними небольшое расстояние. В случае дождя, материал накрывают, не давая ему намокнуть.

Чтобы сушка происходила быстрее в блоках можно сделать отверстия, вертикально, для этого на них прикрепляют пробку в виде конуса.

Сооружение стены из опилкобетона

1.Сверху фундамент застилают рубероидом, чтобы обеспечить гидроизоляцию, затем выкладывают блоки, соединяют их между собой раствором из цемента и песка. Для того чтобы увеличить прочность швы, расположенные горизонтально, необходимо армировать сеткой или рейками из металла, также нужно усилить углы строения.

Двери и окна должны располагаться дальше, чем 1,5 метра от самого угла, перемычки делают из дерева, но вначале применяют антисептик. В тех местах, где будут находиться окна и дверь, в стены помещают пробки из дерева.

2. Если сделать постройку нужно быстрее, то можно не пользоваться блоками, а сразу возводить стены. Для этого сбивают щиты, метровой высоты, затем из них выставить опалубку и с внутренней стороны намочить водой. Затем делается опилкобетон и укладывается вовнутрь, (толщина слоя 150 мм), после этого материал утрамбовывается при помощи специального инструмента, он может быть как механическим, так и ручным. Затем материалу дают высохнуть, и щиты переставляют выше, таким образом, опилкобетон выкладывают слоями.

Такой способ называется съемной опалубкой, её недостаток заключается в сложности и трудоемкости установки щитов, особенно по углам.

Можно использовать опалубку несъемного вида, это делается легче и быстрее. Для такой работы устанавливают опилкобетонные блоки, которые имеют сквозные отверстия и толщину до 10 сантиметров, скрепляют их между собой раствором из цемента и песка.

Затем в сквозные отверстия укладывают арматуру и заполняют опилкобетоном, это делается слоями (по 15 сантиметров), после утрамбовки, можно насыпать следующую порцию смеси, желательно не попадать трамбовочным инструментом по самим блокам несъемной опалубки, чтобы избежать повреждения. Блоки делаются за семь суток до начала основной работы.

После того как стены будут построены, необходимо подождать от тридцати дней и больше, чтобы материал дал усадку, а затем приступать к внешней отделке.

Для отделки применяют штукатурку, которую кладут сверху на специальную сетку, можно использовать другие материалы, для листовых видов делают обрешетку.

Характеристика опилкобетона

- Опилки увеличивают прочность материала при изгибе и растяжении.

- Повысить плотность и прочность этого материала позволяет большее добавление вяжущих ингредиентов, можно взять цемент 500-ой марки, при этом делаются строения с несколькими этажами.

- Основные расходы значительно снижаются по отношению к другим материалам.

- Если стену необходимо поправить или выровнять, то блоки, которые застыли, не нужно скалывать или рубить, достаточно отпилить ненужное место ножовкой.

- Благодаря тому, что в опилкобетон входит цемент, на него отлично ложатся покрытия, для декора и защиты. При применении клеевой смеси происходит хорошее сцепление материалов облицовки с блоками.

- Опилкобетон не нуждается в утеплении, так как за счет основного компонента сам является теплоизоляционным, по этим свойствам он превосходит другие строительные материалы.

Что нужно помнить?

После полного приготовления, блоки из опилкобетона способны усыхать, поэтому их форма станет меньше задуманной, чтобы достичь точных размеров, нужно сделать форму до 10% больше.Для отверстий в блоках, в формы вертикально помещают куски толи, завернутые в трубочку так, чтобы они проходили насквозь до нижней границы.Нельзя убирать формы сразу после помещения в них раствора, нужно полностью убедиться, что материал подсох и готов к дальнейшему просушиванию.Размещать формы нужно только в ровных местах, чтобы блоки получились аккуратными, без впадин и выемок, тогда не придется их подгонять.

superarch.ru

Опилкобетон: состав, пропорции

Опилкобетон является экологически чистым материалом, и не оказывает вреда человеку. Такой материал имеет высокую звукоизоляцию, теплоизоляцию, а также паропроницаемость. В состав опилкобетона входят деревянные материалы, которые способствуют сохранению тепла в помещении.

Характеристика и преимущества опилкобетона

Опилкобетон может быть двух видов, теплоизоляционный, плотность которого может составлять 400-800 кг/м3, и конструкционный тип – 800-1200 кг/м3.

Материал становиться прочнее при плюсовой температуре, и повышенной влажности, при этом она медленно испаряется, и образуется цементный камень.

Опилкобетон отличается наличием положительных качеств

- Основные компоненты, из которых состоит материал, не имеют высокую цену, это помогает сэкономить.

- Для изготовления не требуется специальных знаний и навыков.

- Опилкобетон имеет повышенную устойчивость к морозам, влажности, и изменению температур.

- Материал экологически чистый, не выделяет токсические элементы, имеет повышенный уровень тепловой защиты, и является долговечным.

- Благодаря опилкам, входящим в состав материала, опилкобетон отличается повышенной прочностью.

Состав и производство опилкобетона

При производстве опилкобетона используют опилки таких деревьев, в которых показатель сахара является минимальным, это может быть сосна, береза, ель или тополь.

Деревья лиственные имеют самые высокие показатели сахара, поэтому их используют в последнюю очередь, при отсутствии других материалов. При использовании ели, материал начинает набирать прочность спустя две недели после застывания бетона. А лиственные деревья начинают набирать прочность спустя тридцать дней. То есть работу по укладке и заливке опилкобетона необходимо провести ещё в осенний период, чтобы до осени материал набрал прочность.

Перед приготовлением материала, опилки расстилают на открытом воздухе, и поливают водой, чтобы наибольшее количество сахара смылось. После двух раз такой промывки, опилки можно использовать для изготовления материал. Благодаря своей структуре, и всем остальным составляющим компонентам, опилки не подвергаются гниению, горению, и являются устойчивыми к влажности.

Опилкобетон состоит из таких компонентов, как опилки, гашеная известь, цемент и песок, от их пропорций изменяется марка материала. Для изготовления каждой марки опилкобетона потребуются определенные пропорции.

Пропорции компонентов в опилкобетоне

При производстве материала используют следующие пропорции компонентов:

- Для марки М10 используют опилки 3 части, песок 1 часть, цемент 0,5 части.

- Марка М15: опилки 4 части, песок 1,5 части, цемент 0,5 части.

- Для марки М25: опилки 3 части, песок 1,5 части, цемент 0,5 части.

Известь гашеного вида используется для удаления сахара в опилках, её добавляют в необходимом количестве. Все пропорции должны точно соблюдаться, чтобы материал получился качественным.

Как приготовить состав для опилкобетона?

Приготавливают смесь для опилкобетона вручную, обычную бетономешалку не используют, так как компоненты, входящие в состав материала, являются легкими, они будут оставаться на стенах или вовсе плавать сверху на воде.

Порядок добавления компонентов можно использовать любой, например, цемент разводят с водой, затем добавляют песок, известь и опилки. Можно опилки тщательно размешать с известью, добавить все остальные компоненты, и залить водой.

При смешивании нет разницы, в какой последовательности будут добавлены материалы, в результате должен получиться состав однородного вида. Благодаря песку и цементу, создается прочный цементный камень. Опилки являются наполнителем, а известь способствует уменьшению в них сахара. Опилкам не страшна влага, так как они проходят предварительную обработку известью.

Материал, в основе которого гипсовый вяжущий компонент

Также производят состав на основе гипса, его используют вместо цемента, несмотря на то, что он имеет способность быстро застывать.

Эту проблему можно разрешить, если в воду добавить моющее средство. Гипс, строительного вида, при соединении с водой, создает твердую структуру, которая является устойчивой к влажности.

Из такого материала можно сооружать стены внутри здания, так они будут защищены от агрессивных осадков, и перемены температуры. Также состав из гипсового материала будет иметь цену выше, чем из цемента.

Какими должны быть опилки для опилкобетона?

При обилии вяжущего компонента, размер наполнительного материала, то есть опилок, не играет роли. Опилки могут быть разного размера, стружка со станков оцилиндрованного вида не используется.

Смесь не будет однородной, если в одном замесе опилки будут иметь различную фракцию. Состав необходимо замесить так, чтобы после сжатия в кулаке, из него не вытекала жидкость, и не происходило рассыпание. Такой компонент, как известь способствует хорошему соединению всех компонентов, благодаря этому состав имеет однородность.

Где применяется опилкобетон?

Опилкобетон производить гораздо легче, чем остальные строительные материалы, он является экономичным, и изготавливается вручную, без дополнительной техники. Такой материал является экологически чистым, так как состоит из натуральных компонентов, отличается прочностью и практичностью.

С помощью опилкобетона можно сооружать здания до трех этажей, постройки хозяйственного и бытового характера, жилые помещения или гаражи. Строение из такого материала необходимо отделывать снаружи, обычно применяют штукатурку, для жилых зданий стены можно задекорировать. Несмотря на то, что блоки состоят из опилок, они не поглощают влагу, благодаря остальным компонентам. Материал не нуждается в утеплении, так как имеет высокий показатель теплоизоляции.

Опилки можно приобрести на специальных предприятиях, которые занимаются обработкой дерева, этот материал не является дорогостоящим.

Как изготовить блоки из опилкобетона?

Вначале необходимо приготовить состав, для этого опилки тщательно высушивают, пропускают через сито с ячейками 10 на 10 миллиметров. После этого производят смешивание всех компонентов в однородный состав.

Приготовленный состав однородного вида, укладывают в формы, и утрамбовывают так, чтобы внутри не скапливался воздух. Утрамбовку можно производить ручным или механическим методом, при этом состав должен тщательно уплотниться.

По размерам опилкобетон совпадает со шлакоблоком, поэтому формы и оборудование могут быть аналогичными.

Чтобы убрать пустоту из блоков, и выпустить весь скопившийся воздух, в смесь помещают два штыря. Стоимость одного блока является достаточно низкой по сравнению с остальными материалами, то есть шлакоблоком, газобетоном или пенобетоном. Состав необходимо раскладывать по формам сразу после приготовления, так как спустя 1,5 часа раствор начинает застывать.

Блоки из опилкобетона отличаются универсальностью, при строительстве не нужно возводить дополнительные опалубки, то есть сэкономить время и силы. Блоки сушат на протяжении трех месяцев, это дает возможность набрать им прочности, и соответствовать своей марки. После заливки форм опилкобетоном, блоки вынимают спустя пять дней, а затем оставляют для окончательного просушивания. Для того чтобы работа происходила быстрее, производят заливку сразу по несколько десятков блоков.

При изготовлении крупных блоков, используют формы разборного вида. Из деревянного материала сбивают специальные ящики, доски должны иметь толщину не меньше 20 миллиметров, чтобы под давлением раствора форма не развалилась.

Для блоков среднего или стандартного размера изготавливают формы в виде совместных ячеек, из досок толщиной от 20 миллиметров. В качестве крепления используют специальные стержни и гайки, а внутри выполняют пазы задвижного вида.

Выполнение монолитной заливки с помощью опилкобетона

Заливку производят при изготовлении крупных объемов материала. То есть если есть возможность залить сразу всю опалубку по периметру, с учетом её высоты. После заливки раствора, его тщательно утрамбовывают, для этого используют приборы из бруса, которые немного заостряются в нижней части.

Для того чтобы выполнить монолитную заливку, необходимо подготовить широкое корыто, которое имеет плоское дно, миксер ручного типа, и необходимые компоненты.

При этом не нужно изготавливать блоки, ожидать их высушивания, и выполнять работы по укладке. Монолитное строительство происходит быстрее.

kaknadostroit.ru

Опилкобетон своими руками: обзор технологии самостоятельного изготовления

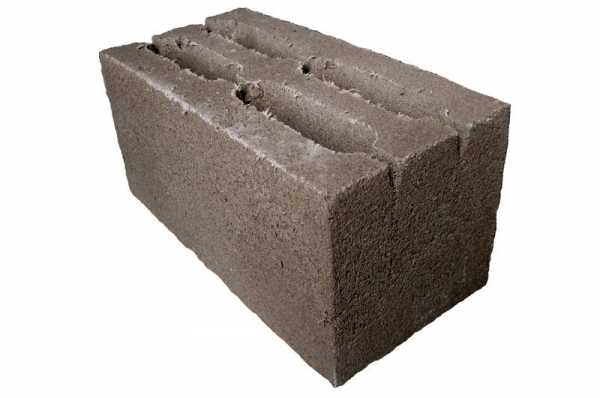

Готовый блок

Самостоятельное изготовление любого строительного материала — процесс не столь простой, как кажется на первый взгляд. Для реализации задуманного понадобятся определенные знания, а иногда даже навыки.

Мы постараемся доступно разъяснить, как применить для возведения стен, и сделать опилкобетон своими руками – видео, представленное для наглядности здесь же, станет дополнительным пособием в этом вопросе.

Содержание статьи

Состав материала

Основными компонентами, входящими в состав материала, являются: песок, цемент, глина или известь и древесные опилки. Помимо данных ингредиентов, добавляются определенные химические компоненты, способные влиять на характеристики материала.

Древесные опилки выступают в качестве наполнителя

Хлорид или нитрат кальция, сульфат алюминия и жидкое стекло добавляют с целью повышения адгезии органического компонента в виде опилок и цементного раствора.

Состав в %

На качество готового материала, а также на время достижения им марочной прочности, оказывает влияние древесный компонент. Какие опилки больше всего подойдут?

- Использовать рекомендуется опилки дерева хвойных пород, размер которых варьируется в промежутке от 1 до 4-х мм.

- Хвойные опилки меньше остальных подвержены биологическому разложению.

- Наилучшим вариантом станет наполнитель из еловых опилок.

- Как уже было сказано, от выбранной породы дерева зависит схватываемость. Например, смесь с содержанием еловых опилок застынет за 10-12 часов, с содержанием лиственничных- только за 4-5 дней.

Опилки необходимо предварительно обработать.

Существует несколько способов:

- Вымачивание будущего наполнителя в воде;

- Сушка на солнце;

- Обработка при помощи жидкого стекла или хлористого кальция.

На заметку! Нельзя добавлять слишком большое количество химии. Допустимая норма- 1 часть химического компонента к 40-ка частям опилок.

А теперь ознакомимся с соотношением компонентов и выясним, как следует изменить пропорции, чтобы получить изделия различной марки прочности.

Опилкобетон: состав и пропорции:

| Марка по прочности | Опилки, кг | Цемент марки 400, кг | Песок, кг | Гашеная известь, кг |

| Марка М10 подойдет для одноэтажного строительства | 210 | 95 | 535 | 160 |

| При помощи марки М15 можно возвести и двухэтажное строение | 195 | 140 | 615 | 100 |

| М25 – наиболее прочная, применяется при возведении несущих конструкций | 185 | 305 | 675 | 95 |

Обратите внимание! Рецептура указана ориентировочно и носит рекомендательный характер. Точных пропорций нет и у различных производителей, в связи с этим, изделия могут серьезно отличаться в характеристиках. Именно поэтому при самостоятельном изготовлении часть сырья зачастую уходит на эксперименты с составом.

При рассмотрении таблицы, вывод напрашивается сам собой: пропорции сырья напрямую влияют на результат, а, точнее, на свойства изделий. Чем выше процентное соотношение цемента, тем выше марка прочности. Как следствие, способность к теплосохранению падает, а вот характеристики морозостойкости и долговечности, как правило, увеличиваются.

Почему стоит отдать предпочтение опилкобетону?

А вы знаете, чем опилкоблок выделяется среди других материалов, и каковы его основные преимущества? Давайте разберемся, стоит ли изготавливать либо приобретать данные изделия для строительства собственного жилья.

Основной набор преимуществ

Начнем с сильных сторон:

- Теплоэффективность опилкоблокадействительно высока. Можно сказать, что материал является одним из лидеров в данном отношении. Если сравнивать с представителями легких бетонов, то данные изделия опережает лишь полистиролбетон, коэффициент которого составляет от 0,05 Вт*мС. Опилкобетон, в свою очередь, может похвастать показателем от 0,07 до 0,20.

- Марки по средней плотности могут быть различными, они связаны также с прочностными характеристиками. Удельный вес может составлять от 400 до 850 кг/м3. Опилкобетон можно применять не только при тепло- и звукоизоляции, но и при строительстве домов.

- Морозостойкость материала также стоит отнести к положительным качествам. Количество циклов, которое может выдержать блок, составляет от 25 до 50.

- Состав материала мы уже рассмотрели. Содержание компонентов свидетельствует о полной экологичности опилкобетона.

- Может, на первый взгляд и удивительно, но он не горит, не смотря на содержание древесных опилок. Почему? Все просто: цементный раствор препятствует горению.

- Изделия можно смело назвать «дышащими». Паропроницание равно примерно 35%.

- Звукоизоляционная способность также присутствует.

- Опилкобетон можно изготовить своими руками, и это прекрасная возможность испытать свои силы в роли производителя, или сэкономить немного на строительстве здания.

- Рыночная цена на продукцию невысока.

- Блок прост в обработке, а габариты его сравнительно велики. Данные факты указывают на повышенную скорость возведения конструкций и удобство использования.

Теплопроводность в сравнении с другими материалами

Недостатки изделий

Преимуществ у данного блока действительно много, но недостатки также имеют место, поэтому мы обратим внимание и на них:

- Он достаточно гигроскопичен. Влагу он впитывает интенсивно. Хотя стоит отдать должное и сказать о том, что показатель этот далеко не самый большой среди стеновых изделий.

- Материал подвержен усадке.

- Поскольку технология производства не совсем сложна, его зачастую производят в кустарных условиях. Качество таких изделий не контролируется и не тестируется, что повышает риск покупки продукции, не соответствующей нормам.

- Опилкобетон долго достигает марочной прочности, вплоть до нескольких месяцев.

- Геометрия изделий зачастую оставляет желать лучшего.

Укладка блока с плохой геометрией

Производственный процесс

Поскольку краткое знакомство с материалом завершено, давайте разбираться, как происходит изготовление опилкобетона в домашних условиях.

Приобретение сырья и подбор необходимого оборудования

Перед началом производственного процесса придётся приобрести необходимое сырье и оборудование.

Вот некоторые советы, которыми стоит руководствоваться при покупке компонентов для приготовления раствора:

- Цемент должен быть высокой марки: М400 или М500. Чем выше данное значение, тем больше у вас шансов получить максимально прочные изделия.

- Не стоит приобретать просроченные материалы, в особенности это касается вышеуказанного цемента.

- Если желаете сэкономить, можно попробовать подыскать желающих отдать вам опилки бесплатно, ведь все же это отход от производства древесины. Поэтому вполне можно попытаться обратиться к владельцам лесопилок.

- Химические компоненты для подготовки опилок стоит приобрести — так вы сможете повысить качество готового материала и сократить время его схватывания.

- Если вам необходимо приобрести относительно большое количество сырья, стоит обратить внимание на оптовых поставщиков и купить все сразу в одном месте. Так у вас будет больше шансов получить хорошую скидку, и тем самым снизить себестоимость материала.

Производство опилкобетона в домашних условиях предполагает наличие минимального набора оборудования, который представляет собой комплект из форм и бетономешалки. Можно также приобрести вибропресс, который способствует лучшему уплотнению бетона при формовке.

Используя данный агрегат, возможность произвести более прочные изделия увеличивается.

Формы можно изготовить и самостоятельно. Зачастую для этого применяют листы фанеры. Лучше всего соорудить сразу 10-20 форм, чтобы процесс производства не останавливался, ведь перед распалубкой изделия должны просохнуть около 3-4-х суток.

Самостоятельное изготовление формы, фото

Видео в этой статье покажет, как можно соорудить формы для опилкобетонного блока самостоятельно.

Технологические этапы

Технология изготовления опилкобетона не слишком сложна и состоит из нескольких этапов.

Инструкция выглядит так:

- В первую очередь необходимо замешать раствор.

- Предварительно опилки подготавливаются и просеиваются через сито.

- Загрузку компонентов, по сути, можно производить в любом порядке. Самым распространенным вариантом является следующий: смешивают цемент и воду, далее добавляют песок, известь и опилки.

- Все ингредиенты смешиваются до образования однородной массы в течение необходимого периода времени.

- Готовность раствора без труда можно проверить достаточно примитивным способом: сожмите немного готовой смеси в кулаке, вода при этом не должна выделяться. А когда вы разожмете кулак, смесь не должна потерять форму.

- Следующим этапом станет формовка изделий.

- Формы заполняются, смесь утрамбовывается.

- В случае наличия вибропресса, формовка происходит с его использованием.

- Далее блоки должны подсохнуть.

- Проверить их готовность также можно: проведите по поверхности изделия гвоздем и обратите внимание на след. Если он неглубокий, то блоки готовы к изъятию и дальнейшей сушке.

- В завершение процесса изготовления, опилкобетонный блок отправляется на сушку до достижения марочной прочности.

Совет! Чтобы облегчить процесс распалубки изделий, на внутренние стороны форм можно прибить куски линолеума или аналогичного материала. В этом случае, блоки легко отойдут от стенок.

Особое внимание стоит уделить и монолитному опилкобетону, ведь используется материал не только в виде блоков, но и в жидком виде при заливке различных конструкций.

Для того, чтобы выполнить заливку, необходимо:

- Миксер для смешивания;

- Сырье, входящее в состав, должно находиться в шаговой доступности;

- Строительная тара в виде бадьи;

- Брус для трамбовки с заостренным концом.

При помощи монолитного материала можно залить до 2-х кубов смеси в день. Главное достоинство монолитного строительства при этом является отсутствие процесса производства блоков и, соответственно, кладочных работ.

Из минусов стоит выделить крайне длительный набор прочности, что не позволяет быстро снять опалубку и продолжить строительство.

Применение монолитного опилкобетона

Если вы все же решились изготовить опилкобетон своими руками, видео поможет вам в проведении работ.

Кратко об особенностях применения материала в строительстве

- Укладывать изделия можно на клей или цементно-песчаный раствор.

- Если геометрия у блока хорошая, то, разумеется, лучше отдать предпочтение клеевому составу. В ином случае, стоит использовать раствор.

- Разумеется, применение последнего не совсем желательно, так как теплосберегающие способности стены будут снижены.

Для проведения работ необходимо приобрести некоторые инструменты:

- Пила или ножовка для резки изделий;

- Уровень;

- Угольник;

- Дрель-миксер;

- Строительное ведро для замеса, в случае применения клея;

- Инструмент для нанесения раствора;

- Нить или шнур;

- Киянка;

- Металлическая сетка для проведения процедуры армирования.

Рассмотрим порядок работ.

Возведение стены из опилкобетона:

Начало работ, первый ряд | В углах выставляют блоки-ориентиры, между которыми протягивают шнур. И блоки, и нить будут служить хорошим ориентиром в процессе укладки изделий.

Следующим этапом станет укладка всего первого ряда с применением самоприготовленного раствора. |

Второй этап | Второй и все последующие ряды укладывают с соблюдением перевязки. |

Резка изделий | При необходимости блок подрезают до нужного размера. |

Армирование | Армирование рекомендуется производить каждый третий – четвертый ряд. |

Контрольные мероприятия | Проверять ровность расположения изделий можно при помощи уровня. В случае необходимости, следует производить коррекцию, используя киянку. |

Готовая постройка | По аналогии выкладывается вся стена до нужной высоты. |

Наша стена готова! Теперь вы сумеете не только самостоятельно произвести блоки, но и выполнить их укладку.

Арболит и опилкобетон: есть ли разница?

Многие задумываются, что лучше использовать: арболит или опилкобетон? Дать ответ на этот вопрос не составит труда, так как разница между данными материалами практически отсутствует.

Опилкобетон и арболит

- Различие заключается лишь в форме древесного наполнителя: для опилкобетона – это опилки, для арболита – это древесная щепа.

- Да, действительно, некоторые показатели свойств у вышеуказанных изделий отличаются, это касается соотношения прочности и теплопроводности, хрупкости и еще некоторых эксплуатационных характеристик. Но, по сути, это — одно и то же.

- Еще одно отличие заключается в цене на продукцию. Древесная щепа обходится производителю значительно дороже, нежели опилки, да и обрабатывать их сложнее. Как правило, себестоимость изделий разнится в 10-15%.

Если вы хотите изготовить в домашних условиях арболит, то стоит отметить, что технологии – аналогичны. Вам всего лишь необходимо изменить форму древесного наполнителя и изучить вариативность его подготовки.

В заключение

Производство опилкобетона может значительно сократить расходы застройщика, ведь при верном подходе, себестоимость изделий составит примерно 50-60% от рыночной стоимости. Более того, технология не сложна, но требует определенных знаний. Если вы решили попробовать себя в качестве изготовителя, у вас есть все шансы получить хороший результат.

beton-house.com

изготовление строительного блока, расчёт пропорции в домашних условиях

Многочисленные исследования специалистов, которые работают в сфере строительства, доказали, что опилкобетон является отличным материалом для возведения прочных и тёплых стен. Помимо этого, он отличается высокими теплоизоляционными свойствами, хорошими санитарно-гигиеническими показателями и огнестойкостью. Изготовить качественный опилкобетон своими руками не так уж и сложно, главное, придерживаться правильной пропорции и технологии производства.

Краткое описание материала

Опилкобетон относится к категории лёгких материалов. Это связано с тем, что для его изготовления используются обычные древесные опилки, песок и цемент. Впервые этот материал был разработан ещё в 1960 году, но своё применение получил только вначале 90-х. Засчет того, что опилкобетон обладает высокими санитарно-гигиеническими показателями, он широко используется для возведения различных зданий и учреждений. Блоки получаются очень крепкими, благодаря чему их можно смело подвергать любым механическим обработкам. Можно не бояться, что на опилкобетоне образуются трещины или сколы.

Многие потребители часто путают этот материал со специфическими арболитовыми блоками. Но между ними есть главное отличие — в них используются совершенно разные заполнители. Стоит отметить, что для арболита применяется специальная дроблёная щепка, которую получают в результате тщательного измельчения древесины. В состав также входят дроблёные стебли хлопчатника и камыша. А вот что касается опилкобетона, то для его изготовления нужен только опилковый заполнитель.

Особенности изготовления

Специалисты всегда акцентируют внимание на том, что для производства опилкобетона необходимо использовать только качественные опилки тех пород дерева, которые отличаются минимальным содержанием сахаров. Оптимальными в этом случае считаются:

- Сосна.

- Ель.

- Тополь.

- Берёза.

Несмотря на то что лиственница отличается высокими прочностными характеристиками, она находится на самом последнем месте по популярности, так как в ней содержится высокий процент сахаров. К примеру, у ели начало набора прочности начинается через 14 дней после полного высыхания, а вот окончание этой процедуры происходит на сороковой день после изготовления. Что же касается лиственницы, то этот период длится гораздо дольше — более 30 дней для набора прочности и 140 дней для его окончания.

Чтобы добиться желаемого результата, все работы по опилкобетону нужно проводить в середине весны, чтобы к приходу осени все было готово. Из-за того, что из опилок выделяется специфический сахар, работать с ними нужно исключительно на свежем воздухе. Не стоит забывать о том, что опилки обязательно нужно полить чистой водой, чтобы смыть все имеющиеся остатки распада сахара.

Состав смеси

Именно от того, насколько правильно подобран каждый компонент, зависит качество будущего материала. Используемые блоки должны быть прочными и долговечными. Вне зависимости от марки опилкобетона, в его состав должны входить следующие компоненты:

- Песок.

- Цемент.

- Опилки.

- Гашёная известь.

Разница в пропорции зависит только от соотношения компонентов смеси. Строители отмечают, что блоки с большим содержанием цемента больше всего подходят для возведения многоуровневых нежилых зданий. Такая тенденция объясняется тем, что меняется коэффициент теплопроводности материала, а это чревато большими расходами на отопление. Если мастер решит использовать цемент М10, то коэффициент будет равен 0.21, что очень хорошо при любых условиях.

Разница в пропорции зависит только от соотношения компонентов смеси. Строители отмечают, что блоки с большим содержанием цемента больше всего подходят для возведения многоуровневых нежилых зданий. Такая тенденция объясняется тем, что меняется коэффициент теплопроводности материала, а это чревато большими расходами на отопление. Если мастер решит использовать цемент М10, то коэффициент будет равен 0.21, что очень хорошо при любых условиях.

Для марки цемента М15 этот показатель составляет 0.24, что обусловлено незначительными изменениями в требованиях к прочности. Именно поэтому мастеру потребуется гораздо больше цемента, чтобы построить качественный двухэтажный дом. Что касается марки цемента М25, то его коэффициент увеличивается до 0.39, а это уже в два раза больше, нежели у блока М10. Конечно, такой опилкобетон получается более холодным, но он отлично подходит для возведения больших зданий.

Преимущества и недостатки

Каждый специалист знает, что перед тем использованием любого материала необходимо ознакомиться со всеми его плюсами и минусами. Помимо этого, чтобы изготовить строительные блоки из опилок своими руками, нужно учесть каждый нюанс. Начинать знакомство с опилкобетоном лучше всего с его сильных сторон.

Преимущества:

К положительным характеристикам можно отнести хорошую устойчивость к низким температурам. Опилкоблок может выдержать до 50 циклов сильной заморозки.

К положительным характеристикам можно отнести хорошую устойчивость к низким температурам. Опилкоблок может выдержать до 50 циклов сильной заморозки.- Невысокая стоимость расходных материалов.

- Высокий процент теплоэффективности. Качественный блок из опилок считается лидером на современном строительном рынке. Если сравнивать этот материал с представителями лёгких бетонов, то превзойти опилкобетон может только полистиролбетон. Стоит отметить, что коэффициент блока из опилок варьируется от 0.07 до 0.20.

- Материал легко поддаётся обработке, а его габариты сравнительно велики. Именно эти факты указывают на то, что с помощью этих блоков можно возвести необходимые здания за короткий срок.

- В состав опилкоблоков входят только экологические материалы, которые полностью безопасны как для людей, так и для окружающей среды.

- Хорошая защита от посторонних звуков.

- Засчёт того, что в блоке содержится цемент, он не подвержен внезапному возгоранию.

- Многие специалисты утверждают, что изготовление опилкобетонных блоков в домашних условиях не имеет каких-либо сложностей, и с задачей справится даже новичок.

Среди недостатков можно выделить:

Блоки подвержены усадке.

Блоки подвержены усадке.- Очень часто геометрия материала оставляет желать лучшего.

- Достаточная гигроскопичность. Опилки хорошо впитывают влагу. Но важно отметить, что этот показатель не считается высоким среди стеновых зданий.

- Нужно много времени, чтобы опилкобетон достиг необходимой марочной прочности. В некоторых случаях это может занять несколько месяцев.

- В связи с тем, что технология изготовления блоков не является сложной, их часто изготавливают в кустарных условиях. Конечно, качество таких изделий не контролируется и не тестируется, что повышает риски покупки материала сомнительного качества.

Этапы самостоятельного производства

Чтобы изготовить качественные опилкоблоки своими руками, нужно придерживаться нескольких рекомендаций, которые были разработаны опытными специалистами. Это связано с тем, что только точное выполнение всех норм позволит получить качественное изделие, которое будет обладать необходимыми прочностными и эксплуатационными характеристиками. Основной алгоритм производства выглядит следующим образом:

- На первом этапе осуществляется подготовка всех необходимых материалов. Стоит отметить, что нет необходимости приобретать основные составляющие компоненты заранее. Все это можно сделать непосредственно перед изготовлением блоков. В этом случае отлично подойдёт не только специализированный строительный магазин или склад, можно воспользоваться производственными отходами деревообрабатывающих предприятий.

- Все компоненты должны быть смешаны в одной ёмкости в соответствии с пропорцией. Для перемешивания может быть задействован механический способ с применением мощного бетоносмесителя либо ручным путём при помощи обычных лопат. Как показывает практика, автоматизация технологического процесса с помощью строительной бетономешалки позволяет существенно повысить итоговую производительность, а также улучшить качество продукции. В этом случае обеспечивается тщательно смешивание всех ингредиентов, которое помогает избежать последующего брака.

- На следующем этапе осуществляется формировка блоков. Огромным преимуществом обладает групповой процесс формировки. Эта технология подразумевает то, что тщательно перемешанный состав заливается сразу в несколько форм. В зависимости от масштабов стройки, специалисты могут использовать как единичные, так и групповые формы разборной конструкции. Они могут быть изготовлены из качественной древесины толщиной 2 см и обиты пластиком или же металлом. Использование обычной полиэтиленовой плёнки упрощает извлечение готовых блоков.

- На финальном этапе проводится сушка готового материала под открытым небом. Через 5 суток после заливки осуществляется снятие форм. В этом случае мастер должен ослабить затяжки барашковых гаек, извлечь резьбовые шпильки и поэтапно разобрать формировочный ящик. Длительность естественной сушки зависит исключительно от породы древесины (не более трёх месяцев). В течение этого промежутка времени существенно снижается количество влаги, и блоки приобретают необходимую эксплуатационную прочность.

Необходимые инструменты и формы

Не только опытные строители, но и начинающие мастера все чаще решают сделать опилкобетон своими руками. Технология изготовления подразумевает наличие щитков для опалубки. Они должны быть правильно вымерены, чтобы блоки получились максимально ровными. Желательно, чтобы доски для щитка имели толщину 38 мм. Опилки обязательно просеивают от накопившегося мусора и камней. Когда щепа и кора отсортированы, нужно добавить к ним подготовленную древесную стружку. Так можно увеличить итоговую прочность материала в несколько раз.

Укладка раствора может осуществляться в два типа форм:

Небольшие блоки. Такие формы имеют компактные размеры, и за один раз можно изготовить до 9 опилкоблоков.

Небольшие блоки. Такие формы имеют компактные размеры, и за один раз можно изготовить до 9 опилкоблоков.- Габаритные блоки. Для такого материала необходимо подготовить вместительные ящики из досок. Стоит отметить, что чаще всего они разборные, так как это ускоряет процесс изъятия готового материала.

Специалисты утверждают, что к укладке приготовленного раствора необходимо приступать сразу, так как уже через несколько часов он начнёт застывать. Нужно помнить, что перед использованием внутренние части опалубки обязательно увлажняются обычной водой.

Укладывать раствор необходимо аккуратными слоями по 150 мм. При этом каждая часть должна быть тщательно утрамбована, так как это предотвращает образование пустот.

Через четыре дня опалубку необходимо аккуратно снять (но только в том случае, если раствор полностью застыл). А вот опилкоблоки желательно оставить досыхать ещё на четыре дня. Это делается для того, чтобы повысить итоговую прочность материала. Отдельно стоит учесть, что для сушки изготавливаемых блоков лучше всего использовать тот участок, где есть сквозняки, чтобы раствор застывал равномерно. Между каждым опилкоблоком должен присутствовать зазор. Если собирается дождь, тогда материал нужно укрыть плёнкой, чтобы предотвратить намокание.

Для гарантированной сушки должны быть задействованы столбы. Блоки можно уложить на кирпичи. Благодаря таким манипуляциям, можно добиться 90% прочности уже после месяца такой сушки.

Оптимальные пропорции

Как показывает практика, несоблюдение минимальных требований чревато негативными последствиями, которые могут существенно снизить качество возведённого здания. Пропорции зависят от того, какую марку цемента будет использовать мастер. Оптимальное соотношение компонентов выглядит следующим образом:

Для цемента марки М10 нужно: полное ведро чистого песка, 5 кг цемента и три полных ведра опилок.

Для цемента марки М10 нужно: полное ведро чистого песка, 5 кг цемента и три полных ведра опилок.- Опилкобетон на основе цемента М15: 1.5 ведра песка, полведра цемента и 4 ведра древесных опилок.

- Цемент М25: 1.5 ведра песка, 0.5 ведра цемента и три ведёрка опилок.

Стоит отметить, что каждый мастер должен придерживаться именно этой рецептуры, так как это было проверено в течение нескольких десятилетий. Строителей не должно смущать отсутствие прогрессии в пропорциях и количестве. Такая тенденция связана с тем, что в каждом случае компоненты работают совершенно по-разному. Что касается гашёной извести, то она нужна для надёжного обессахаривания опилок.

tvoidvor.com

Опилкобетон своими руками.

Опилкобетон своими руками.

В состав опилкобетона входят древесные опилки и стружка, песок, вяжущие материалы – цемент и известь, вода. Свойства опилкобетона зависят от соотношения песка и опилок. Чем меньшее количество песка пошло на изготовление опилкобетона, тем меньше его плотность и тем лучше теплотехнические характеристики. Но в этом случае уменьшается прочность материала. С увеличением количества песка и вяжущих материалов прочность опилкобетона возрастает, также повышается морозостойкость и уменьшается водонепроницаемость. Поэтому, прежде чем приступать к изготовлению опилкобетона необходимо учитывать для какой цели он используется.

В таблице 1 содержатся сведения по основным свойствам опилкобетона.

Таблица 1. Основные свойства опилкобетона.

| Свойства опилкобетона | |

| Теплопроводность, ккал/м·ч·град | 0,2-0,4 |

| Объёмный вес, кг/м3 | 950-1250 |

| Водопоглощение, % | 100 |

| Прочность, кг/см2 | 5-20 |

| Усадка, % | 1,5 |

| Морозостойкость, циклы | 10 |

Из таблицы видно, что самым большим недостатком опилкобетона является большое водопоглощение, поэтому стены из опилкобетона нуждаются в применении пароизоляции как с внутренней, так и внешней стороны.

Благодаря наличию опилок в опилкобетоне блоки из него соответствуют по многим показателям древесине. Но в отличие от древесины опилкобетон имеет высокую огнестойкость, которая обусловлена тем, что песчано–цементная смесь плотно заполняет пространство между опилками. Опилкобетон по показателю огнестойкости превосходит даже пенополистиролбетон.

Для изготовления опилкобетона используются опилки и древесная стружка. Пропорции опилок и стружки варьируются от 1:1 до 1:2, то есть на одну часть опилок можно использовать одну или две части стружки.

Для достижения необходимой прочности в опилкобетоне используется в основном цементно-песчаная смесь. Чем больше цемента и песка в опилкобетонной смеси, тем прочнее получается материал, но при этом и узхудшаются его теплозащитные свойства.

На прочность опилкобетона отрицательно влияет наличие сахаристых веществ, содержащихся в органическом заполнителе. Чем больше измельчен заполнитель, тем больше он выделяет сахаристые вещества. В таблице приведен процент содержания сахаристых веществ в различных породах деревьев. Чем больший процент содержания сахаристых веществ в древесине, тем менее она пригодна для изготовления арболита или опилкобетона.

| Порода древесины | Содержание сахаристых веществ, % |

| Ель | 1,12 |

| Тополь | 1,29 – 1,45 |

| Берёза | 2,67 |

| Сосна | 3,16 – 6,2 |

| Дуб | 2,55 – 7,33 |

| Ясень | 2,24 – 5,81 |

| Лиственница | 10,6 |

Для разрушения этих веществ опилки, стружку, древесную дроблёнку необходимо выдержать на открытом воздухе, не допуская их гниения, то есть надо постоянно их ворошить. Для хвойных пород деревьев требуется не менее 2 месяцев, для лиственных – не менее 6 месяцев. Для ускорения процесса древесную массу необходимо обработать известью. Для обработки 1 куб. м заполнителя необходимо развести 2 – 3 кг извести в 150 – 200 л воды и полить ею древесную массу, выдержать 3 — 4 дня, ежедневно перемешивая. Заполнитель можно замочить в известковом растворе, выдержав в нем 2 – 4 часа.

В зависимости от состава опилкобетон подразделяют на марки. В таблице представлены марки опилкобетона и соответствующие им количество вяжущих материалов и песка.

Таблица. Рекомендуемые пропорции опилкобетона.

| Марка опилко-бетона | Марка портланд-цемента | Состав 1 м3 бетона по весу,кг | Объёмный вес,кг/м3 (примерно) | Коэффициент теплопрово- дности,ккал/м·ч·град (примерный) | |||

| Це-мент | Изве-сть гаше-ная | Пе-сок | Опилки | ||||

| М10 | М300 | 150 | 150 | 530 | 210 | 950 — 1050 | 0,21 – 0,24 |

| М400 | 90 | 165 | 530 | 210 | |||

| М500 | 75 | 180 | 530 | 210 | |||

| М15 | М300 | 210 | — | 630 | 210 | 1050 — 1150 | 0,24 – 0,27 |

| М400 | 135 | 105 | 610 | 200 | |||

| М500 | 105 | 120 | 620 | 210 | |||

| М25 | М300 | 300 | — | 670 | 190 | 1150 — 1250 | 0,27 – 0,37 |

Опилкобетон марки М10 используется для строительства стен одноэтажных жилых зданий, для утепления подвалов и стен. Опилкобетон марок М15 и М25 используется для строительства стен одноэтажных жилых зданий с мансардой.

Для изготовления опилкобетона используются опилки и древесная стружка. Пропорции опилок и стружки варьируются от 1:1 до 1:2, то есть на одну часть опилок можно использовать одну или две части стружки. Для приготовления опилкобетона лучше брать опилки и стружку хвойных пород, пролежавшие на открытом воздухе несколько месяцев. Перед использованием опилки последовательно просевают через сита с размером ячейки 20×20 мм, затем 10×10 мм и 5×5 мм. Для улучшения прочности к просеянным опилкам добавляется древесная стружка, просеянная через сито с размером ячеек 10×10 мм. Такие размеры заполнителей опилкобетона обусловлены экономическими соображениями, если размер древесных частиц меньше, то чтобы их склеить нужно, израсходовать больше вяжущего материала. В таком случае для приготовления опилкобетона расход цемента будет больше. Кроме того, увеличение количества цемента при производстве опилкобетона снижает его теплотехнические характеристики.

Заполнитель нужно подвергнуть химической обработке. Необходимость обработки обусловлена наличием в древесине водорастворимых веществ группы сахаров, которые могут вызвать процесс брожения в готовых блоках. При этом поверхность блока вспучивается, могут образоваться пустоты. Нейтрализация этих веществ проводится раствором хлористого кальция, сернокислого алюминия или жидкого стекла.

Чем больше измельчен заполнитель, тем больше он выделяет сахаристых веществ. Для разрушения этих веществ опилки, стружку, необходимо выдержать 3 – 4 месяца на открытом воздухе, не допуская их гниения, то есть надо постоянно их ворошить. Для ускорения процесса древесную массу необходимо обработать известью. Для обработки 1 м³ заполнителя необходимо развести 2 – 3 кг извести в 150 – 200 л воды и полить ею древесную массу, выдержать 3 — 4 дня, ежедневно перемешивая. Долго пролежавшие опилки обязательно необходимо обработать известковым молоком или с помощью раствора 10% хлорида кальция. После этого их нужно тщательно высушить и произвести обработку битумной эмульсией или раствором из жидкого стекла в пропорции 1:7.

Для улучшения качества опилкобетона в смесь добавляют химические добавки в расчете 2 – 4% от массы цемента. Химические добавки по способу воздействия делятся:

- ускорители твердения — хлорид кальция, нитрат кальция, нитрит-нитрат-хлорид кальция, сернокислый глинозем, жидкое стекло+хлорид алюминия , хлорид кальция + оксид кальция, гидрооксид кальция;

- образующие пленку на поверхности органических частиц — стекло натриевое жидкое, жидкое стекло+хлорид кальция, жидкое стекло+сернокислый глинозем , жидкое стекло+фуриловый спирт ;

- пенообразующие — жидкостекольный пенообразователь, алкилсульфаная паста СП-1, вещество жидкое моющее СП-3;

- воздухововлекающие — смола древесная омыленная , смола нейтрализованная воздухововлекающая, омыленный древесный пек ЦНИПС-1;

- гидрофобизирующие (водооталкивающие) — этилсиликонат натрия ГКЖ-10, метилсиликонат натрия ГКЖ-11, полигидросилоксан ГКЖ-94.

Гидрофобизаторы представляют собой растворы кремнийорганических (силиконовых) соединений. Гидрофобизаторы при помощи носителя (вода или растворитель) попадают внутрь обрабатываемого материала и затем поликонденсируются, создавая водоотталкивающий паропроницаемый слой, который защищает конструкцию от проникновения влаги.

Кроме того, в смесь добавляют минерализаторы в расчете 2 – 4% от массы цемента. Лучшими минерализаторами являются:

- сернокислый алюминий;

- хлористый алюминий;

- хлористый кальций;

- сернокислый натрий;

- жидкое стекло.

Можно также использовать минеральные удобрения:

- хлористый магний;

- хлористый калий;

- аммиачную селитру.

Эти добавки можно применять отдельно или совместно. Соотношение модифицирующих добавок и опилок для производства опилкобетона должно составлять 1 часть добавок к 40 частям опилок. Например, на куб бетона добавляют 8 — 9 кг жидкого стекла или хлористого кальция.

В таблице приведен максимальный расход химической добавки на 1 м3 опилкобетона.

Вид химических добавок | Расход химической добавки, кг |

Кальций хлористый технический | 8 |

| Стекло натриевое жидкое | 8 |

Сернокислый глинозем | 20 |

| Известь-пушонка | 25 |

Добавки сначала растворяют в воде, раствор вливают в опилкобетон. Для измерения количества составляющих можно пользоваться ведром. В ведре ёмкостью 10 литров вмещается 12 кг сухого цемента, 1,4 кг опилок, 1, 2 кг стружки.

Таблица. Пропорции опилкобетона в вёдрах (10 литров).

Марка портланд- цемента | Состав 1 м3 бетона в вёдрах (10 литров) | |||

| Цемент | Известь гашеная | Песок | Опилки | |

| М300 | 12.5 | 12.5 | 33 | 150 |

| М400 | 7.5 | 13.75 | 33 | 150 |

| М500 | 6.25 | 15 | 33 | 150 |

Приготовление опилкобетона вручную является достаточно трудоёмким процессом, поэтому лучше использовать бетономешалку или смеситель для раствора. Высушенные и просеянные опилки смешивают с песком и цементом, тщательно перемешивают, затем добавляют известковое тесто и перемешивают. В смесь небольшими порциями добавляют воду. После каждой порции воды смесь перемешивают. Для проверки качества состава небольшую порцию смеси сжимают в руке и катают по ладони. Если комок не рассыпается и на поверхности отсутствуют капельки воды, то смесь хорошая. Если комок рассыпается, то нужно добавить заполнителя и соответствующего количества цемента. Если качество смеси хорошее, то опилкобетон можно использовать. Строить стены из опилкобетона можно двумя способами:

- монолитным способом;

- с помощью блоков.

Строительство монолитным способом требует возведения опалубки, поэтому лучше изготовить из опилкобетона блоки. В любом случае приготовленный опилкобетон следует использовать в течение 1,5 – 2 часов, так как по истечении этого времени смесь начнет твердеть. Начинать изготовление блоков из опилкобетона нужно сразу после устройства фундамента, лучше всего в начале июня, так как до полной готовности блоков уйдёт не менее 1,5 месяца. Время на сушку блоков зависит от размеров блоков: для блоков, размер которых не превосходит 100 ×100× 200 мм, требуется меньшее время, на сушку больших блоков требуется больше времени.

Размеры блоков стандартами не оговариваются и зависят от толщины возводимых стен, ширины простенков и проёмов. Толщина блока обычно равняется двум толщинам обыкновенного красного кирпича с учётом толщины раствора между уложенными блоками и составляет примерно 140 мм. Такая толщина блока очень удобна, так как при кладке часто используется обыкновенный кирпич.

Большие блоки из опилкобетона сохнут достаточно долго, поэтому для ускорения процесса в блоках делаются 3 — 4 отверстия. Кроме того, что блок высохнет быстрее, улучшаются его теплотехнические характеристики.

Опилкобетон можно пилить, сверлить, крепить гвоздями. Недостатком больших блоков из опилкобетона (более 200мм) является то, что они медленно набирают прочность. Марочные прочностные характеристики опилкобетон набирает только через три месяца после изготовления. Опилкобетонные блоки в течение длительного времени легко деформируются, что тоже является недостатком. Кроме того, опилкобетон нуждается в надежной влагозащите как внутри, так и снаружи.

Формы для блоков из опилкобетона

При высыхании блоков происходит их усушка, поэтому формы делаются примерно на 10% больше размеров блоков. Формы могут быть разъемные (для крупногабаритных блоков) либо состоять из нескольких ячеек. Для изготовления форм обычно используют доски толщиной 20 мм, покрытые изнутри листовой сталью или пластиком. Чтобы древесина не впитывала влагу из раствора формы покрывают внутри покрывают листовой сталью, пластиком или рубероидом. Кроме того, из формы с таким покрытием легче извлекать блоки.

Формы следует разместить на поддонах, посыпанных опилками. В качестве поддона можно использовать металлические или пластиковые листы. Поддон можно сделать из досок, но обязательно оббить рубероидом. Если в блоке необходимо сделать отверстия, то в форму помещают деревянную пробку, обернутую рубероидом, или пластиковые бутылки нужного размера.

Для больших блоков изготавливаются разборные одинарные или двойные формы. Они выполняются в виде сбитых из досок ящиков. Формы лучше делать разъемными, что позволяет очень быстро их разбирать и собирать. Делаются они из досок, толщина которых составляет 20 миллиметров. Части разъемной конструкции скрепляются при помощи стальных стержней Г-образной формы, обладающих резьбой М8, на которую накручивается барашковая гайка.

Формы для небольших блоков можно изготовить состоящими из нескольких ячеек. Размер ячеек может быть выбран в соответствии с толщиной стен. Количество ячеек может варьироваться. Эти формы являются полностью разборными.

u-dachniki.ru

Опилкобетон: состав, пропорции, изготовление | Блоки

Разнообразие строительных материалов продиктовано поиском наиболее дешевых, простых в производстве и экологичных вариантов. Одной из интересных, но далеко не новых, технологий является производство опилкобетона. Он применяется в монолитном и блочном домостроении. Рассмотрим его основные характеристики и технологию изготовления.

Разнообразие строительных материалов продиктовано поиском наиболее дешевых, простых в производстве и экологичных вариантов. Одной из интересных, но далеко не новых, технологий является производство опилкобетона. Он применяется в монолитном и блочном домостроении. Рассмотрим его основные характеристики и технологию изготовления.

Характеристика опилкобетона

В состав смеси входит вода, строительный песок, опилки и цемент; так же возможно применение дополнительных веществ. Благодаря натуральности компонентов материал получается экологически чистым. Процентное содержание опилок может достигать 70%. При этом материал не поддерживает горение, благодаря цементной оболочке. Сопротивление огню длится 3 часов при температуре 1200 °C.

Влагопоглощение материала составляет от 8 до 12%. Достигается показатель путем вымачивания опилок в жидком стекле. Низкая гигроскопичность увеличивает морозостойкость. При самых низких показателях влагопоглощения сопротивление минусовым температурам до 100 циклов.

Показатель теплопроводности экологичного бетона составляет 0,32 Вт/м°С. Для сравнения — 40 см стены из опилкобетона заменяют по 1 метр кирпичной кладки.

Конструкции, из рассматриваемого материала, имеют высокую сопротивляемость к механическим воздействиям. Опилки выступают, своего рода, арматурой, добавляя изделиям стойкость к растяжению.

Работать с опилкобетоном достаточно просто. Для обработки не нужны специальные приспособления. Материал можно, сверлить, забивать гвозди, резать фрезой или ножовкой. Опилкобетонные блоки применяются как для одноэтажного строительства, так и для домов до 4 этажей. В зависимости от конструктивных нагрузок используются различные маркировка, которая формируется исходя из соотношения компонентов

Таблица пропорций составляющих опилкобетона

| Марка | Соотношение компонентов в указанном порядке (цемент, известь, песок, сухие опилки) |

| 5 | 1:1:0:2 |

| 10 | 1:2:8 |

| 15 | 1:1,2:5 |

| 25 | 1:1:1,2:4 |

При строительстве нужно помнить: чем меньше содержание опилок, тем прочнее изделие. При этом тепло- и шумоизоляционные свойства снижаются. Вес рассматриваемого бетона ниже многих строительных материалов, что позволяет уменьшить нагрузку на фундамент. Также отпадает необходимость в применении спецтехники.

Технология изготовления опилкобетона

Кратко рассмотрим производство блоков из опилкобетона своими руками. Для начала работ из доски сбивается опалубка размером 390*190*190 мм. Чтобы блок лучше извлекался, на внутреннюю сторону короба набивают линолеум. Готовить сырье желательно при помощи бетономешалки. В таком случае блоки будут более однородными, что понизит водопоглащение. Вначале перемешиваются сухие компоненты, массовая доля которых зависит от необходимого объема готового продукта. В качестве наполнителя применяются опилки деревьев хвойных пород. Перед добавлением они вымачиваются в известковом растворе или жидком стекле.

Пропорции для раствора извести

- Опилки — 1 м3;

- Вода — 150-200 литров, в зависимости от влажности опилок;

- Известь — 2,5 кг.

Лучше применять цемент марки 400. Добавки должны составлять не более 3% от массы цемента. После перемешивания сухих составляющих, добавляется вода. Она вливается небольшими дозами при помощи лейки. Готовая смесь, при сжатии в руке, не должна рассыпаться. Но и просачивание воды сквозь пальцы недопустимо. Бетон должен получиться однородным и пластичным.

В форме смесь уплотняется вибратором или вручную. Также для уплотнения массы применяются вибрационные столы. На вторые сутки блоки вынимаются из опалубки. Дальнейшая сушка происходит на улице в течение 10-14 дней при ясной погоде. Равномерность схватывания достигается периодическим смачиванием изделий.

msm62.ru