Пропорции керамзитобетона для стяжки своими руками, фракции, состав смеси

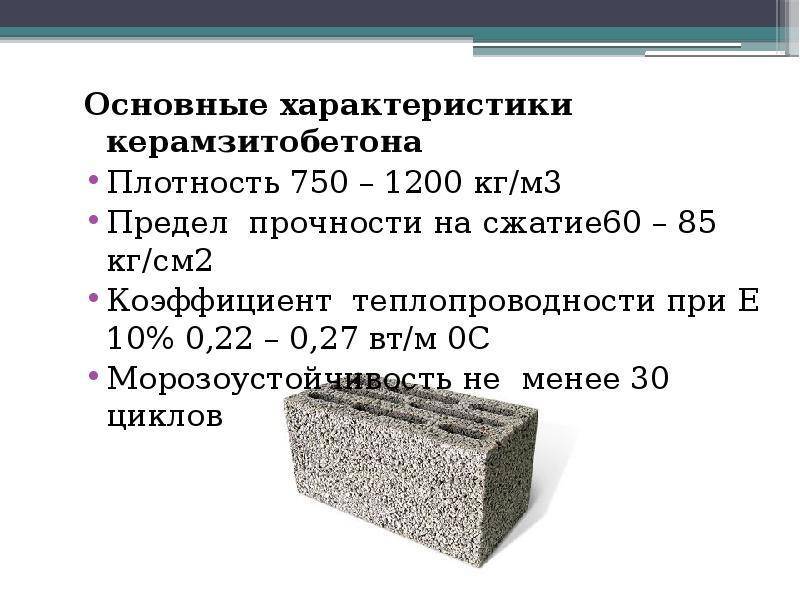

Широко используемый в бытовых строениях, а также при многоэтажном строительстве, керамзитобетон обрел свою популярность из-за ряда преимуществ. Многие из плюсов материала приобретены благодаря свойствам глины, входящей в состав керамзита. Сюда относится малый удельный вес, устойчивость к биологическим воздействиям, огнеупорность, долговечность, качественная гидро- и теплоизоляция. Отсюда стяжка пола из керамзитобетона обеспечит надежное основание для любого покрытия пола.

Оглавление:

- Пропорции смеси

- Особенности изготовления

- Нюансы укладки раствора для стяжки

Но есть и некоторые отрицательные моменты, осложняющие ее самостоятельное использование. К примеру, далеко не быстрый период времени проведения работ, так как бетон требует дополнительной шлифовки для создания ровной поверхности. Существует несколько разновидностей стяжки с керамзитом. Это может быть классическая заливка, полусухой или же сухой вариант. Каждый вид подбирается конкретно под строительный объект, требуемую нагрузку на основание, величину неровностей пола.

Каждый вид подбирается конкретно под строительный объект, требуемую нагрузку на основание, величину неровностей пола.

Рекомендована для помещений с неровностями, для утепления пола на первых этажах зданий. Одинаково хорошо подходит для внутренних и наружных работ, для придания полу необходимого уклона, при устройстве системы теплых полов. В продаже существуют варианты готовых строительных смесей на основе керамзита. Их применение целесообразно при высоких перепадах пола, до 30 см. Но и такой раствор вполне можно изготовить своими силами.

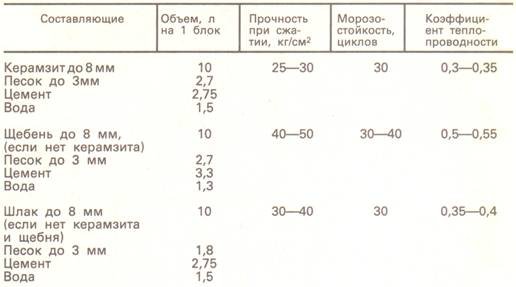

Пропорции для стяжки

В зависимости от характера поверхности подбирается необходимый состав. Соотношение материалов зависит от фракции используемой стяжки из керамзитобетона и предполагаемых нагрузок на основание. В классическом варианте заливки, так называемом мокром способе, применяется следующая пропорция цемента, воды, песка, керамзита – 1:1:3:2. В перерасчете на массу, при расходе керамзита 0,5-0,7 м3 потребуется 1,3-1,5 т смеси песка и цемента.

В перерасчете на массу, при расходе керамзита 0,5-0,7 м3 потребуется 1,3-1,5 т смеси песка и цемента.

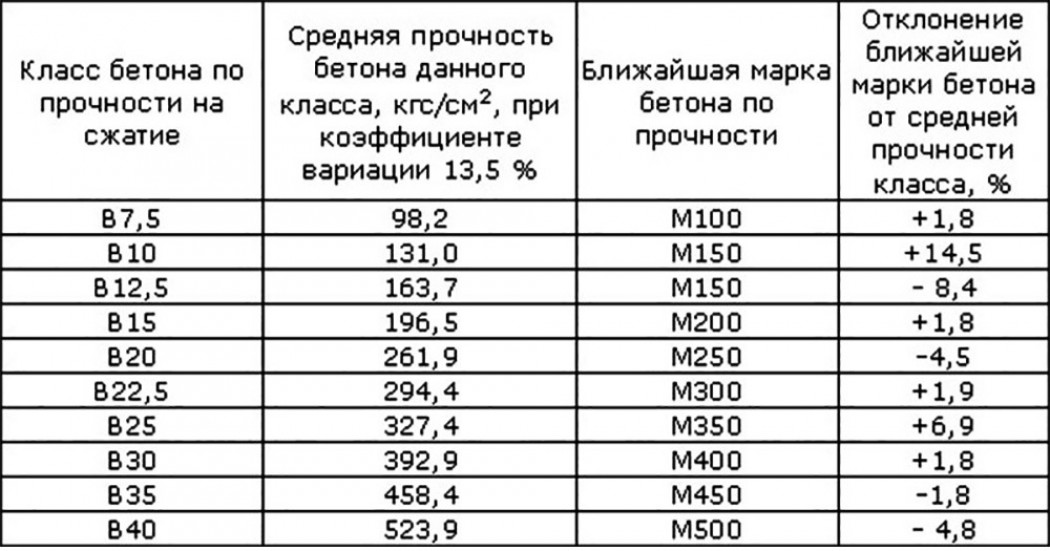

Вариации с пропорцией компонентов позволяют осуществить приготовление различных марок керамзитобетона. Таким образом, для М150 соотношение цемент-песок-керамзит – 1:3,5:5,7. Соответственно, рецепт смеси с теми же составляющими для М300 выглядит так: 1:1,9:3,7. А для подобной марки бетона М400 – 1:1,2:2,7.

Рекомендации по приготовлению

Керамзитобетон своими руками изготовить совсем не сложно. Прежде всего, необходимо правильно подобрать керамзит. Он представляет собой легкоплавкую глину, обработанную термическим способом. Материал выпускается в нескольких видах:

- керамзитовый гравий – элементы правильной круглой формы;

- керамзитовый щебень – несформированные фракции больших размеров;

- керамзитовый песок – мелкодробленый результат переработки керамзита.

Для приготовления керамзитобетона для пола используется только гравий фракцией 5-20. Более крупные применяются в полусухом или сухом способе. Керамзитовый песок же делает более прочными и теплоемкими тонкие виды стяжек толщиной менее 3 см. Керамзит по рекомендациям необходимо заранее замочить в воде, таким образом, чтобы частички не всплывали. Благодаря гидрофильным свойствам материала, его пористая структура быстро впитает в себя достаточное количество воды. Результатом чего окажется масса гравия без видимых скоплений влаги.

Более крупные применяются в полусухом или сухом способе. Керамзитовый песок же делает более прочными и теплоемкими тонкие виды стяжек толщиной менее 3 см. Керамзит по рекомендациям необходимо заранее замочить в воде, таким образом, чтобы частички не всплывали. Благодаря гидрофильным свойствам материала, его пористая структура быстро впитает в себя достаточное количество воды. Результатом чего окажется масса гравия без видимых скоплений влаги.

Далее порционно добавляется соотношение песка и цемента при постоянном перемешивании. Это продолжается до тех пор, пока гранулы керамзита не станут цементного цвета. Весь процесс приготовления стяжки проще всего проводить с помощью бетономешалки. При отсутствии последней вполне подойдет любая просторная металлическая емкость, способная вместить в себя весь объем керамзитобетона.

Стоит уделить особое внимание выбору марки цемента для бетона. Для надежного схватывания и высокой удельной прочности она должна быть не менее М400-М500. Карьерный песок для приготовления керамзитобетона используется промытый. Предварительно просеивается своими силами. Для достижения более высокой прочности, приобретения морозостойкости и долговечности стяжки многими специалистами рекомендуется добавление пластификаторов. Пропорции добавки определяются производителем того или иного состава и указываются на упаковке. Помимо готового покупного раствора пластификатор допускается изготовить самому, используя жидкое мыло или стиральный порошок.

Карьерный песок для приготовления керамзитобетона используется промытый. Предварительно просеивается своими силами. Для достижения более высокой прочности, приобретения морозостойкости и долговечности стяжки многими специалистами рекомендуется добавление пластификаторов. Пропорции добавки определяются производителем того или иного состава и указываются на упаковке. Помимо готового покупного раствора пластификатор допускается изготовить самому, используя жидкое мыло или стиральный порошок.

Вода в соотношение раствора для стяжки вносится из расчета 200-300 л на 1 м3. Пропорция варьируется в зависимости от влажности материалов. Здесь главное добиться нужной консистенции, чтобы смесь уверенно расправлялась правилом. В случае избыточного количества влаги будет получен редкий состав, в котором керамзит всплывет и также воспрепятствует образованию ровной поверхности.

Расход керамзитобетона зависит от необходимой толщины слоя и величины площади пола под покрытие. Минимальная толщина керамзитобетонной стяжки – 3 см, что является одним из ее существенных недостатков, особенно при наличии небольшой высоты потолков.

Перед применением смеси рекомендуется укладка гидроизоляционного материала и демпферной ленты. Это нужно для предотвращения преждевременной потери влаги в основании, в противном случае монолит не успеет набрать прочность. Лента в свою очередь служит протектором от контакта со стеной и препятствует возможной температурной деформации.

Раствор заливается по уровню между маяками от угла помещения. Крупные неровности расправляются правилом. В силу быстрого схватывания состава процесс необходимо провести непрерывно и в короткий промежуток времени. Стоит отметить значительно меньшее время схватывания керамзитобетонной стяжки по сравнению с бетоном. Уже через двое суток по затвердевшей стяжке можно ходить.

Поверхность керамзитобетона получается далеко не зеркальной, поэтому перед финишным покрытием рекомендуется немного отшлифовать основание. Далее для конечного результата заливается слой классической цементно-песчаной стяжки.

Некоторые специалисты пользуются более простым и менее затратным по времени способом выравнивания пола с помощью керамзита. Здесь отсутствует необходимость приготовления раствора. Сухая фракция керамзитового гравия либо щебня насыпается прямо между маяками на подготовленное основание, разравнивается. Затем можно сразу приступать к заливке бетонного выравнивающего слоя. Иногда керамзит дополнительно проливают цементным молоком.

Здесь отсутствует необходимость приготовления раствора. Сухая фракция керамзитового гравия либо щебня насыпается прямо между маяками на подготовленное основание, разравнивается. Затем можно сразу приступать к заливке бетонного выравнивающего слоя. Иногда керамзит дополнительно проливают цементным молоком.

технические характеристики, пропорции, состав на 1 м3 для стяжки

При выборе раствора для заливки стяжки пола предпочтение отдается прочным, пожаробезопасным и влагостойким составам с хорошими изоляционными свойствами. Этим условиям полностью соответствует керамзитобетон – смесь из цемента, песка и легких пористых гранул обожженной глины или сланца. При его приготовлении выполняются те же требования, что и для обычного бетона, в частности, соблюдаются рекомендуемые соотношения, компоненты проверяются на качество и предварительно подготавливаются, достигается максимально возможная однородность, залитая конструкция подвергается влажностному уходу.

Состав и пропорции

Для обустройства стяжки из керамзитобетона замешивается стандартный раствор на основе портландцемента, при этом рекомендуется использовать конкретную марку – ПЦ М400 Д0 или ПЦ М500 Д0. В вяжущем не должно быть посторонних добавок, превышение его доли приводит к потере теплоизоляционных свойств. К песку особых требований кроме чистоты и прочности не выдвигают. Итоговые параметры и характеристики смеси во многом определяются качеством и размером частиц основного крупнофракционного наполнителя.

В вяжущем не должно быть посторонних добавок, превышение его доли приводит к потере теплоизоляционных свойств. К песку особых требований кроме чистоты и прочности не выдвигают. Итоговые параметры и характеристики смеси во многом определяются качеством и размером частиц основного крупнофракционного наполнителя.

Из всех применяемых в частном строительстве марок керамзита для заливки стяжки рекомендуется сорта с насыпной плотностью не ниже 400 (по прочности – не ниже П100). Максимально допустимый размер фракций составляет 40 мм, но следует помнить, что он во многом определяет толщину формируемой конструкции (ее минимум – 3 см, для финишного выравнивания используются чистые ЦПС). На практике лучшие результаты наблюдаются при замесе раствора для керамзитобетонной стяжки с засыпкой гранул с диаметром в пределах 3-5 мм, более крупные допустимы лишь при заливке толстых слоев. Для улучшения подвижности в смесь вместе с затворяемой водой вводится жидкое мыло, древесная омыленная смола или аналогичный пластификатор, соотношение посторонних примесей к вяжущему не превышает 0,5-1%.

Классические пропорции керазитобетона для стяжки (цемент, песок, керамзит) составляют 1:3:2 при соотношении В/Ц не менее 1. Но их могут менять при использовании наполнителя с разной насыпной плотностью и размеров, в отличие от приготовления смесей для формирования блоков в данном случае допускается аккуратное увеличение доли затворяемой жидкости (от 200 л до 300 на 1 м3 раствора), в итоге в жидком состоянии керамзитобетон для заливки полов должен иметь консистенцию сметаны. Рекомендуемый класс прочности для данной конструкции – 7,5, ориентировочный расход компонентов, требуемых для замеса 1 куба с подходящими свойствами приведен в таблице:

| Марка керамзита по насыпной плотности | Средняя плотность сухого бетона | Расход стройматериалов на 1 м3 керамзитобетона | ||||

| Цемент (не ниже ПЦ М400), кг | Керамзит, м3 | Песок, м3 | Добавки, кг | Вода, л | ||

| 400 | 1100 | 270 | 1,05-1,15 | 0,18-0,23 | 0,25-0,35 | 200-300 |

| 500 | 1200 | 250 | 1-1,1 | |||

| 600 | 1300 | 230 | 0,95-1,05 | |||

При необходимости замеса более плотных и прочных смесей керамзитобетона (для заливки пола в помещениях с высокой проходимостью) долю цемента в составе увеличивают.

| Марка керамзита по насыпной плотности | Средняя плотность сухого бетона | Цемент, кг | Керамзит, м3 | Песок, кг |

| 1500 | 700 | 430 | 0,8 | 420 |

| 1600 | 600 | 0,68 | 680 | |

| 700 | 400 | 0,72 | 640 | |

| 1700 | 600 | 410 | 0,56 | 880 |

| 700 | 380 | 0,62 | 830 |

При замесе небольшой партии удобнее использовать соотношения в л, в чашу бетоносмесителя засыпают 1 ведро цемента, 3-4 песка, 4-5 керамзита и около 1,5 воды. Указанные состав и пропорции керамзитобетона соблюдаются при заливке полов по методу так называемой «мокрой стяжки». Ориентировочный расход материалов на 1 м2 при толщине слоя в 3 см – 16-17 кг цемента, 50 кг песка один 50 кг мешок керамзита.

При применении метода полусухой стяжки гранулы рассыпают на предварительно изолированный пленкой пол и заливают сначала жидким раствором, затем классической ЦПС.

Рекомендации по приготовлению смеси

Работы начинают с определения объема слоя и расчета стройматериалов, следует помнить, что чем меньше размер фракций керамзита, тем больше его уйдет. Следующим этапом идет подготовка компонентов: гранулы наполнителя предварительно смачивают для уменьшения его абсорбционных способностей, цемент и кварцевый песок желательно просеять вместе (с целью ускорения работ удобно использовать готовые сухие составы). При отсутствии возможности смешивания вяжущего и мелкофракционного наполнителя поступают таким образом:

- При использовании бетономешалки: цемент и песок смешиваются в сухом состоянии и частично затворяют водой до получения однородной массы, после этого вводится смоченный керамзит и оставшаяся часть жидкости.

- При ручном замесе: крупные гранулы замачиваются, обволакиваются вяжущим и только потом добавляется песок, в конце доливаются остатки воды.

В итоге смесь должна иметь однородный серый цвет по всей массе, проявление коричневых пятен служит признаком плохого перемешивания керамзитобетона. В процессе приготовления важно следить за объемом вводимой воды – жесткие растворы будут плохо укладываться, чересчур жидкие – иметь плохую прочность за счет стекания вяжущего с гладких гранул.

Явным признаком избытка влаги являются лужи на выравненной стяжке. Залитая поверхность требует стандартного ухода – с целью исключения трещин ее накрывают пленкой и обрызгивают первые несколько дней. Приступать к эксплуатации разрешается не ранее, чем через 4 недели.

Влияние предварительного увлажнения керамзитобетона на морозостойкость керамзитобетона

Влияние предварительного увлажнения керамзитобетона на морозостойкость керамзитобетона

- Мусял, Михал Петр ;

- Гржимски, Филип ;

- Трапко, Томаш

Аннотация

В данной работе представлены экспериментальные исследования бетона с керамзитобетоном. Цель исследований состояла в том, чтобы определить, влияет ли предварительное увлажнение керамзитобетона на морозостойкость керамзитобетона. Были изготовлены и испытаны пять серий бетона на основе одного и того же состава бетонной смеси. Степень предварительного смачивания заполнителя варьировали: в первой серии использовали сухой заполнитель, в сериях IA и IB – заполнитель влажностью 10 %, в серии IIA – заполнитель влажностью 25 %. и МИБ. Изменился и подход к производственному процессу: в серии А вода, содержащаяся в заполнителе, учитывалась в общем водоцементном отношении (соответственно, в смесь добавлялось уменьшенное количество воды), тогда как в серии Б номинальное к смеси добавлялось определенное количество воды (как в случае с сухим заполнителем). Критерий морозостойкости основан на оценке снижения прочности на сжатие и увеличения потери массы после воздействия циклов замораживания-оттаивания. В качестве меры его морозо-оттаивания использовали прочность и снижение массы керамзитобетона, вызванное циклическим замораживанием-оттаиванием.

Цель исследований состояла в том, чтобы определить, влияет ли предварительное увлажнение керамзитобетона на морозостойкость керамзитобетона. Были изготовлены и испытаны пять серий бетона на основе одного и того же состава бетонной смеси. Степень предварительного смачивания заполнителя варьировали: в первой серии использовали сухой заполнитель, в сериях IA и IB – заполнитель влажностью 10 %, в серии IIA – заполнитель влажностью 25 %. и МИБ. Изменился и подход к производственному процессу: в серии А вода, содержащаяся в заполнителе, учитывалась в общем водоцементном отношении (соответственно, в смесь добавлялось уменьшенное количество воды), тогда как в серии Б номинальное к смеси добавлялось определенное количество воды (как в случае с сухим заполнителем). Критерий морозостойкости основан на оценке снижения прочности на сжатие и увеличения потери массы после воздействия циклов замораживания-оттаивания. В качестве меры его морозо-оттаивания использовали прочность и снижение массы керамзитобетона, вызванное циклическим замораживанием-оттаиванием.

- Публикация:

Студия геотехники и механики

- Дата публикации:

- июнь 2021

- DOI:

- 10.2478/сгем-2020-0011

- Биб-код:

- 2021СтГМ…43…65М «/>

- Ключевые слова:

- легкий бетон;

- морозостойкость;

- предварительное увлажнение заполнителя

Долговечность легкого керамзитобетона Бетон Академическая исследовательская работа по теме «Гражданское строительство»

Доступно на сайте www.sciencedirect.com

ScienceDirect

Procedía Engineering

ELSEVIER

Procedía Engineering 65 (2013) 2-6

www.elsevier.com/locate/procedia

Бетон и бетонные конструкции 2013 Конференция

Прочность легкого керамзитобетона

aLias Vintifov, легкий строительный материал к.с. , 357 44 Vintifov, Чехия b Брненский технический университет, институт технологии строительных материалов и компонентов, Вевери 331/95, 612 00 Брно, Чехия

, 357 44 Vintifov, Чехия b Брненский технический университет, институт технологии строительных материалов и компонентов, Вевери 331/95, 612 00 Брно, Чехия

Республика

В статье описана разработка и применение легких бетонов и легких самоуплотняющихся бетонов с использованием искусственного легкого заполнителя на основе керамзита для товарной смеси. бетонные и сборные элементы. Целью данного исследования была оценка легкого бетона на долговечность бетонов, помещенных в химически агрессивные жидкие и газообразные среды (высокие концентрации сульфатов, ионов хлора, автомобильного газа, нефтяных и газообразных сред CO2 и SO2).

© 2013 Авторы. Опубликовано Elsevier Ltd.

Отбор и рецензирование под руководством Жилинского университета, факультет гражданского строительства, кафедра конструкций и мостов

Ключевые слова: керамзитобетон, легкий бетон, долговечность;

1. Введение

Легкие бетоны с высокими эксплуатационными характеристиками, т. е. самоуплотняющийся бетон и легкий фибробетон — это типы бетона, которые не включены ни в один стандарт или руководство. Высокая водопоглощающая способность, малый объемный вес и низкая прочность легких заполнителей являются основными проблемами при проектировании, производстве и укладке легких бетонов. Отсюда, в частности, тип и свойства легких

е. самоуплотняющийся бетон и легкий фибробетон — это типы бетона, которые не включены ни в один стандарт или руководство. Высокая водопоглощающая способность, малый объемный вес и низкая прочность легких заполнителей являются основными проблемами при проектировании, производстве и укладке легких бетонов. Отсюда, в частности, тип и свойства легких

* Тел.:+420777740014 Адрес электронной почты: [email protected].

Михала Хубертова*9 Рудольф Хелаб

Резюме

1877-7058 © 2013 The Authors. Опубликовано Elsevier Ltd.

Отбор и рецензирование под ответственность Жилинского университета, Факультет гражданского строительства, Кафедра конструкций и мостов doi: 10. 1016/j .proeng .2013.09.002

совокупность тех, которые имеют наибольший эффект на поведение этих видов бетона. Единственным пористым заполнителем, использованным для экспериментов, был легкий заполнитель Лиапор, произведенный в Чехии.

В рамках исследований легких бетонов на первом этапе было испытано влияние добавки метакаолина на реологические свойства свежего бетона и физико-механические свойства затвердевшего бетона [2]. После оценки результатов испытаний 40 составов смесей с точки зрения указанных выше свойств и экономичности можно признать очень эффективной партию, содержащую 5% по объему метакаолина. В настоящее время в рамках научно-исследовательских работ проводятся испытания на стойкость легкого бетона и легкого самоуплотняющегося бетона к агрессивным средам. В работе описаны оценка состава разработанных составов смесей после 1 года воздействия агрессивных сред и влияние выбранных добавок на сопротивление легких бетонов.

После оценки результатов испытаний 40 составов смесей с точки зрения указанных выше свойств и экономичности можно признать очень эффективной партию, содержащую 5% по объему метакаолина. В настоящее время в рамках научно-исследовательских работ проводятся испытания на стойкость легкого бетона и легкого самоуплотняющегося бетона к агрессивным средам. В работе описаны оценка состава разработанных составов смесей после 1 года воздействия агрессивных сред и влияние выбранных добавок на сопротивление легких бетонов.

2. Опытный

Разработан набор из 5-ти составов смесей, отличающихся только используемым типом используемых добавок. Количество портландцемента (370 кг/м3), добавок (40% от объема цемента) и добавок (суперпластификаторов на основе поликарбоксилатов) было одинаковым для всех составов смесей. Состав заполнителей был для всех составов смесей также одинаковым. Использовалась комбинация легких заполнителей на основе керамзита и природного плотного камня. Количество эффективной воды для поддержания постоянной консистенции составляло от 160 до 170 кг/м3 в зависимости от используемой добавки.

Базовая эталонная смесь (СМЕСЬ I-А) смешивалась с золой уноса каменных углей в пропорции 40% от объема цемента. Эту смесь модифицировали метакаолином в количестве 5% от объема цемента (СМЕСЬ I-B) и порошком микрокремнезема в количестве 5% от объема цемента (СМЕСЬ I-C). Состав смеси (MIX I-D) содержал микронизированный известняк в пропорции 40% от объема цемента. Химический анализ отработанных метакаолина и микрокремнезема приведен в табл. 1. Через 28 дней были проверены основные физико-механические свойства на эталонных образцах. Образцы для испытаний, изготовленные из вышеперечисленных смесей, подвергались воздействию различных агрессивных сред. Остальные образцы были помещены в агрессивные среды на срок 12 месяцев.

Таблица 1. Химические характеристики метакаолина и микрокремнезема

Ti02 P205 Si02 Fe203 A1203 CaO MgO K20 Na20 SO42-S03 MgO

метакаолин 0,49 0,15 49,2 1,01 42,2 0 .9 1,83 0,79 0,11 0,48 ……

микрокремнезем 0,02 0,09 89,25 0,67 0,21 1,55 1,83 1,45 0,49 — 0,33 2,85

Таблица 2. Характеристики сред

Характеристики сред

Вещество Концентрация Относительная влажность

Газовая среда — СО2 9 8% 75%

Газовая среда — S02 98% 75%

Жидкая среда — NaCl 1000 мг CI» на 1 л раствора —

Жидкая среда — Дизельное топливо 100% —

Эталонное размещение — 100%

3. Оценка смешанных конструкций. Наблюдение и комментарии

В следующих таблицах с 3 по 8 представлена оценка составов смесей по методике [1]

Михала Хубертова и Рудольф Хела /Procedia Engineering 65 (2013) 2 Таблица 3. Изменение физико-механических свойств образцов в газовых средах

Прочность на сжатие Разница прочности на сжатие Разница объемного веса через 180 дней [МПа] по сравнению с исх. проба [%] комп. значениям до воздействия [%]

co2 so2 co2 so2 co2 so2

I-A 49,8 51,6 2,47 6,07 1,37 1,21

I-B 49,8 49,8 6,98 6,87 1,25 1,3 7

И-В 49,0 49,6 0,62 1,95 0,67 1,40

И-Д 47,2 48,8 0,21 3,61 1,22 0,91

Таблица 4. Изменение физико-механических свойств образцов в жидких средах – постоянные условия

Прочность на сжатие Разница прочности на сжатие Разница объемного веса

Прочность после 180 дней [МПа] по сравнению с исх. проба [%] комп. до значений до воздействия [%]

проба [%] комп. до значений до воздействия [%]

хлориды Дизельное топливо хлориды Дизельное топливо хлориды Дизельное масло

I-A 49,7 48,2 2,16 -0,93 0,85 0,68

I-B 50,0 45,3 7,3 -2,69 0,62 1,3 9 0015

И-к 49,5 48,1 1,64 -1,23 1,26 0,96

I-D 47,5 47,2 0,85 0,32 1,19 1,01

Таблица 5. Изменение физико-механических свойств образцов в жидких средах — циклические условия

Прочность на сжатие после Разница прочности на сжатие Разница объемного веса

Прочность через 180 дней [МПа] по сравнению с исх. проба [%] комп. до значений до воздействия [%]

хлориды Дизельное масло хлориды Дизельное масло хлориды Дизельное масло

I-A 48,7 48,8 0,21 0,31 0,8 0,86

I-B 46,8 46,4 0,43 -0,32 0,75 1,63

И-С 48,9 40,2 0,41 — 1,03 0,92 0,5

I -D 48,7 47,0 3,4 -0,21 0,56 0,95

Таблица 6. Классификация образцов, подвергшихся воздействию СО2 на стадии карбонизации

СМЕСЬ Степень карбонизации °K [%] Степень изменения модификации °MP [-] pH [-] Стадия карбонизации I-A(P) 52,1 0,85 11,51 I. I-B(P) 34,1 0,95 11,84 I. I-C(P) 64,2 0,45 10,51 II . I — Д (П)_65,3_0,41_10,78_II.

I-B(P) 34,1 0,95 11,84 I. I-C(P) 64,2 0,45 10,51 II . I — Д (П)_65,3_0,41_10,78_II.

Таблица 7. Классификация образцов, подвергшихся воздействию SO2 в стадии сульфатации

СМЕСЬ Степень сульфатации °S ‘%] pH [-] Степень сульфатации

I-A(P) 7,778 11,51 I.

I-B(P) 8,66 0 11,84 I.

I-C(P) 13,695 10,51 I.

I-D(P) 12,935 10,78 I.

I-B(H) 12.802 11.13 I.

Примечание: (P) — отбор проб с поверхности испытуемого образца

(H) — отбор проб с глубины 20 — 30 мм под поверхностью испытуемого образца

Таблица 8 .Химический анализ образцов, помещенных в хлориды

Хлориды — постоянные [%] Хлориды — циклические [%]

1-А(П) 1 -В (П) 1-С(П) 1-Д(П) 1 -В (Н)

<0,010 <0,010 0,040 0,070 <0,010

<0,010 <0,010 0,040 0,050 <0,010

3.1. Эффект C02

Образцы, подвергшиеся воздействию СО2 в отдельных поверхностных слоях (0-20 мм в глубину от поверхности), находятся на второй стадии карбонизации, за исключением СМЕСИ I-A с летучей золой и СМЕСИ I-B с метакаолином. Степень карбонизации также подтверждается наличием продуктов карбонизации (кальцит, арагонит, ватерит) в микроструктуре бетонной матрицы этих составов смесей. На второй стадии карбонизации другие продукты гидратации цемента изменяются, например новообразованная модификация СаСО3 вместе с аморфным гелем кремниевой кислоты образуют кристаллические новообразования СаСО3 с очень мелкой зернистостью. Свойства бетона изменяются незначительно, что объясняет лишь небольшие различия в прочности на сжатие и объемном весе смесей. СМЕСЬ I-А (с золой-уноса) и I-Б (с метакаолином) находятся на первой стадии карбонизации после 360 дней выдержки до 98 % CO2 и 75 % относительной влажности воздуха. что является тем же состоянием, что и образцы, помещенные во внешнюю среду, в отношении уровня карбонизации. На первой стадии карбонизации. гидроксид кальция в микроструктуре цементной матрицы (как кристаллической — портландита, так и из межзернового пространства) подвергается атаке углекислым газом. Продуктом этих химических реакций является карбонат кальция, кристаллизующийся в виде кальцита.

Степень карбонизации также подтверждается наличием продуктов карбонизации (кальцит, арагонит, ватерит) в микроструктуре бетонной матрицы этих составов смесей. На второй стадии карбонизации другие продукты гидратации цемента изменяются, например новообразованная модификация СаСО3 вместе с аморфным гелем кремниевой кислоты образуют кристаллические новообразования СаСО3 с очень мелкой зернистостью. Свойства бетона изменяются незначительно, что объясняет лишь небольшие различия в прочности на сжатие и объемном весе смесей. СМЕСЬ I-А (с золой-уноса) и I-Б (с метакаолином) находятся на первой стадии карбонизации после 360 дней выдержки до 98 % CO2 и 75 % относительной влажности воздуха. что является тем же состоянием, что и образцы, помещенные во внешнюю среду, в отношении уровня карбонизации. На первой стадии карбонизации. гидроксид кальция в микроструктуре цементной матрицы (как кристаллической — портландита, так и из межзернового пространства) подвергается атаке углекислым газом. Продуктом этих химических реакций является карбонат кальция, кристаллизующийся в виде кальцита. На второй стадии карбонизации. углекислый газ реагирует с гидросиликатами кальция с образованием мелкозернистого карбоната кальция в микроструктуре бетона, в частности в виде арагонита и ватерита.

На второй стадии карбонизации. углекислый газ реагирует с гидросиликатами кальция с образованием мелкозернистого карбоната кальция в микроструктуре бетона, в частности в виде арагонита и ватерита.

3.2. Действие S02

Все составы смесей были отнесены к 1 стадии сульфатации после 360 дней воздействия 98% SO2 при относительной влажности воздуха 75%. После сравнения содержания SO2 в образцах, находящихся в агрессивных газах и во внешней среде, приходится констатировать значительное увеличение содержания SO2. Усиление деградации поверхностных слоев также подтверждалось выраженным окрашиванием образцов. Однако результаты рентгеноструктурного анализа не подтвердили наличие продуктов сульфатации (гипс, моносульфат, трисульфат), свидетельствующих о повышенной деградации цементного камня. На первом этапе. Ca(OH)2 (или его раствор) в промежутках между зернами превращается в полугидрат сульфата кальция, который частично заполняет поры. Повышается прочность бетона, но снижается значение рН.

3.3. Влияние КИ’

Сравнение результатов минералогического состава смеси-конструкции, помещенной в хлориды, и во внешней среде показало, что действие хлоридов на смеси-конструкции, модифицированные золой-уносом, в течение 360 сут не вызывало образования новых фаз. в их микроструктуре. что означало бы деградацию бетонной матрицы из-за хлоридов. Следует отметить, что ни один из испытанных составов смесей не показал через 360 дней в хлоридах появление соли Фриделя или других минералов, которые могли вызвать давление расширения в микроструктуре материала и деградировать матрицу до степени снижения прочности испытанного бетона. Модифицированный MIX I-B показал увеличение прочности, что свидетельствует о положительном влиянии метакаолина. хотя мы

ожидал более высокий уровень деградации при циклическом воздействии хлоридов, мы не обнаружили каких-либо существенных изменений по сравнению с постоянной экспозицией испытуемых образцов.

3.4. Влияние дизельного топлива

Образцы, подвергшиеся воздействию дизельного топлива в течение 360 дней, не показали значительных изменений микроструктуры цементной матрицы. Наиболее очевидным доказательством загрязнения нефтепродуктами (дизельным топливом) является потеря воспламенения. Результаты этого анализа показывают незначительное загрязнение поверхностных слоев испытанных составов смесей. Сравнение образцов с глубины 200 мм образца, помещенного в дизельное топливо и во внешнюю среду, показывает, что загрязнена была только поверхность испытуемого бетона. Загрязнение поверхности образцов с циклическим воздействием дизельного топлива ниже, чем у образцов с постоянным воздействием. Различия в прочности по сравнению с эталонными значениями незначительны, всего в пределах 3%. Сравнение загрязненности разных составов смесей показывает, что составы смесей I-A (с золой-уносом) и I-B (с метакаолином) однозначно противостоят проникновению нефтепродуктов (Дизтопливо).

Наиболее очевидным доказательством загрязнения нефтепродуктами (дизельным топливом) является потеря воспламенения. Результаты этого анализа показывают незначительное загрязнение поверхностных слоев испытанных составов смесей. Сравнение образцов с глубины 200 мм образца, помещенного в дизельное топливо и во внешнюю среду, показывает, что загрязнена была только поверхность испытуемого бетона. Загрязнение поверхности образцов с циклическим воздействием дизельного топлива ниже, чем у образцов с постоянным воздействием. Различия в прочности по сравнению с эталонными значениями незначительны, всего в пределах 3%. Сравнение загрязненности разных составов смесей показывает, что составы смесей I-A (с золой-уносом) и I-B (с метакаолином) однозначно противостоят проникновению нефтепродуктов (Дизтопливо).

4. Заключение

Смеси предназначены для классов прочности от LC 30/33 до LC 35/38 и классов объема от D 1,6 до D 2,0 в соответствии с европейским стандартом EN 206-1. На основании полученных результатов можно констатировать, что использование золы уноса однозначно положительно с точки зрения стойкости и долговечности легкого бетона в агрессивных средах, в частности СО2 и SO2. Анализы показывают, что смесь I-A (с летучей золой) и, в частности, смесь с летучей золой, модифицированной метакаолином (I-B), гораздо более устойчивы к коррозионным агентам, чем другие смеси. Использование пористых заполнителей для высокопрочных бетонов может показаться удивительным, учитывая важность прочности заполнителя для прочности высокопрочного бетона. Легкий заполнитель пористый и имеет относительно низкую прочность. Тем не менее, снижение объемного веса бетона прочностью 50 — 60 МПа ниже 1800 кг/м3 может означать определенную экономию средств за счет снижения общего веса конструкции. Легкие самоуплотняющиеся бетоны на легком заполнителе Лиапор (максимальная прочность 10 МПа) с пределом прочности при сжатии 50 — 60 МПа в настоящее время могут быть отнесены к легким бетонам с высокими эксплуатационными характеристиками.

Анализы показывают, что смесь I-A (с летучей золой) и, в частности, смесь с летучей золой, модифицированной метакаолином (I-B), гораздо более устойчивы к коррозионным агентам, чем другие смеси. Использование пористых заполнителей для высокопрочных бетонов может показаться удивительным, учитывая важность прочности заполнителя для прочности высокопрочного бетона. Легкий заполнитель пористый и имеет относительно низкую прочность. Тем не менее, снижение объемного веса бетона прочностью 50 — 60 МПа ниже 1800 кг/м3 может означать определенную экономию средств за счет снижения общего веса конструкции. Легкие самоуплотняющиеся бетоны на легком заполнителе Лиапор (максимальная прочность 10 МПа) с пределом прочности при сжатии 50 — 60 МПа в настоящее время могут быть отнесены к легким бетонам с высокими эксплуатационными характеристиками.

Благодарности

Этот результат был достигнут при финансовой поддержке Министерства промышленности и торговли Чешской Республики, проект MPO TIP FR—TI4/412.