примеры использования, виды, технология изготовления своими руками

Мрамор как строительный материал применялся с античных времён для постройки зданий и их облицовки. Из мрамора создавали скульптуры, им украшали дворцы и храмы и неспроста — ведь это красивейший материал с уникальной структурой. Обходился владельцам этих строений он очень недёшево, со временем цена на него несколько упала, но даже в наши дни мало кто может себе позволить этот материал. И тогда на замену натуральному камню пришел искусственный мрамор.

- Сферы применения искусственного материала

- Сравнение с натуральным камнем

- Основные разновидности

- С использованием цемента

- На основе полиэфирных смол

- Оселковый мрамор из гипса

Сферы применения искусственного материала

Искусственный мрамор — это имитация натурального камня, изготавливается он из полиэфирных смол, бетона или гипса с добавлением различных красителей и наполнителей. Широкий выбор добавок позволяет получить при изготовлении отделочный материал, обладающий всеми нужными конкретному потребителю свойствами.

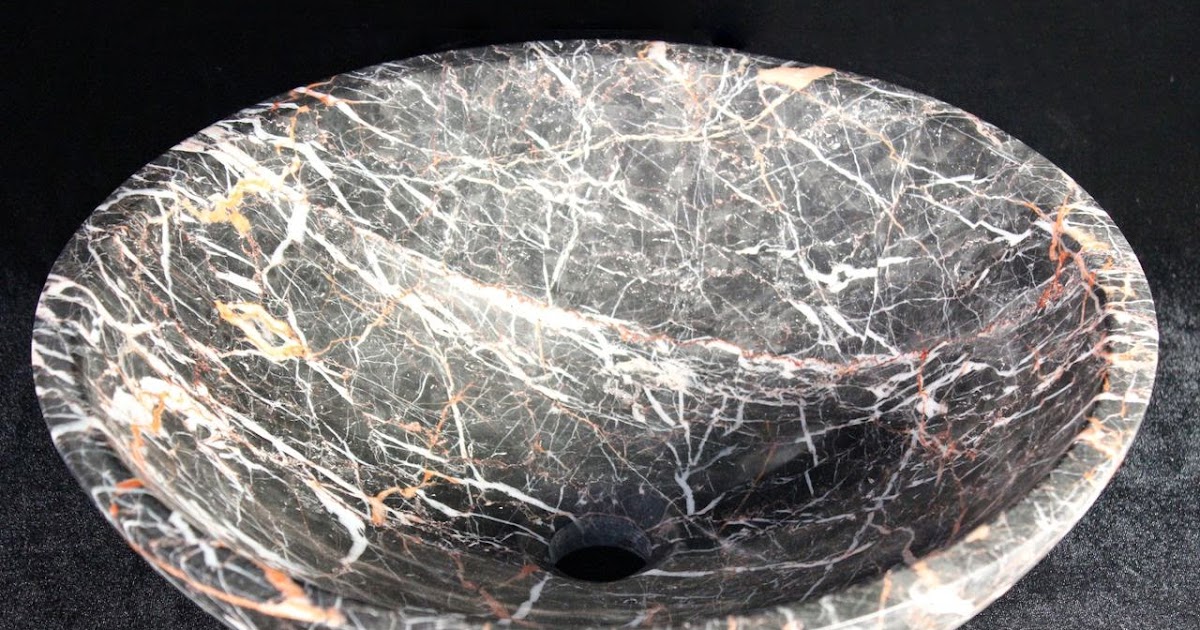

Сравнивая работы по обработке натурального камня и любые работы с искусственным мрамором, становится ясно, что трудозатраты просто несоизмеримы. К примеру, чтобы изготовить ванную из натурального мрамора, нужно сначала из цельной глыбы камня вытесать ванну, затем отшлифовать её. Кроме трудоёмкости процесса, нужно учесть риск того, что камень в процессе расколется, не выдержав механических нагрузок, ведь мрамор не самый прочный материал. А для изготовления ванной из искусственного камня нужно сделать пластичную смесь, залить её в форму, дождаться высыхания изделия и обработать шлифовальной машиной.

Трудозатраты вкупе со стоимостью материала создают основную стоимость товара. Именно поэтому при покупке ванны из натурального мрамора придётся заплатить в 5−7 раз дороже, чем при покупке ванны из искусственного.

Именно поэтому при покупке ванны из натурального мрамора придётся заплатить в 5−7 раз дороже, чем при покупке ванны из искусственного.

Примерно такое же соотношение будет, если сравнивать любые другие предметы из этих материалов, и это понятно, ведь натуральный мрамор — материал не для всех. А можно ещё больше уменьшить затраты, изготовив искусственный мрамор своими руками.

Сравнение с натуральным камнем

За тысячелетия использования натуральный мрамор, естественно, показал свои хорошие и плохие качества. Искусственный камень используется намного меньше, однако этого срока достаточно, чтобы были выявлены его достоинства и недостатки.

- Экологичность. Несомненно, натуральный камень выигрывает по этой характеристике у искусственных материалов. Однако производители утверждают, что все компоненты любого типа искусственного мрамора безопасны для здоровья, к тому же очень часто на эти материалы наносятся специальные покрытия, препятствующие выделениям любых веществ.

- Прочность. Натуральный мрамор нетрудно поцарапать простым ножом. Искусственные аналоги могут быть изготовлены настолько прочными, что скорее затупится нож, чем на поверхности появится царапина. К тому же повреждения таких поверхностей легко устраняются.

- Способность к теплопередаче (морозостойкость и теплостойкость). По этим параметрам оба вида камня показывают отличные характеристики, ими можно как облицовывать здания снаружи, так и использовать, например, при отделке каминов. Разрушения материалов не будет ни от мороза, ни от пламени.

- Стоимость. По этому показателю искусственный камень безоговорочно выигрывает у натурального мрамора.

- Водостойкость. Натуральный мрамор может быть различной зернистости и плотности, рыхлый мрамор не рекомендуется использовать для отделки помещений, где он может подвергнуться воздействию воды (ванные комнаты, туалеты, бассейны и т. д. ). При изготовлении искусственного камня достаточно озаботиться наличием в составе соответствующих добавок, или покрыть его гидрофобизаторами.

- Кислотостойкость. Натуральный мрамор подвержен влиянию различных кислот, в том числе и входящих в некоторые средства бытовой химии, больше искусственного. А в случае попадания на него соляной кислоты вообще происходит бурная реакция.

Основные разновидности

Искусственный мрамор изготавливается по несложной схеме: подготавливается пластичная смесь с различными наполнителями и красителями, ей придаётся необходимая форма, после чего смесь застывает до твёрдого состояния. В твёрдом состоянии изделие шлифуется для придания ему гладкости и глянца. В зависимости от основы состава можно выделить три основных вида искусственного камня:

- на основе цементно-песчаной смеси;

- на основе полиэфирных смол;

- оселковый (гипсовый) мрамор.

Все они могут применяться для изготовления искусственного мрамора в домашних условиях, для этого не требуется дорогостоящего оборудования, а все составляющие можно приобрести в строительных магазинах. Конечно, желательно наличие вибростола, но для небольших объёмов изготовления можно обойтись без него, нужно лишь следить за тем, чтобы раствор полностью заполнял форму, не оставляя пустот.

Конечно, желательно наличие вибростола, но для небольших объёмов изготовления можно обойтись без него, нужно лишь следить за тем, чтобы раствор полностью заполнял форму, не оставляя пустот.

При выполнении работ по любой технологии понадобятся формы из пластика, гипса, полиуретана или другого подходящего материала. Форму можно изготовить самостоятельно из имеющихся материалов, к примеру, для плитки или небольшой столешницы можно изготовить бортики из деревянных брусьев, а для днища использовать стекло. Чем более гладкой будет внутренняя поверхность формы, тем легче будет извлекать из неё изделие, и тем меньше надо будет его шлифовать. Лучше всего, если форму можно будет разобрать.

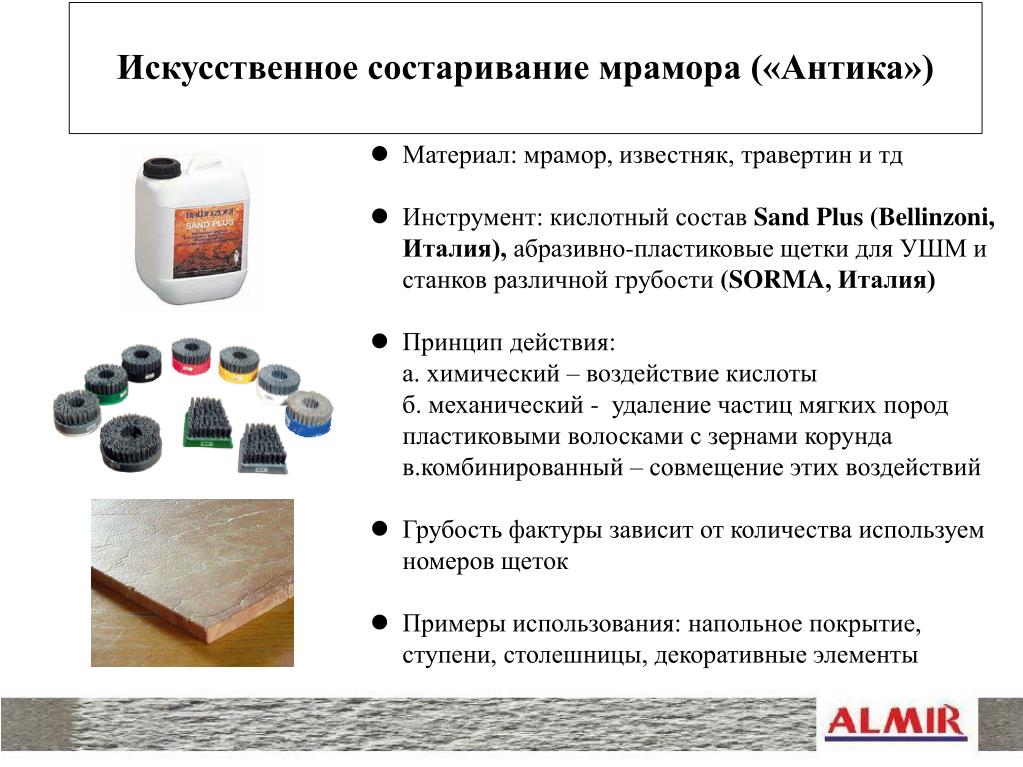

С использованием цемента

Для начала нужно на внутреннюю поверхность формы нанести слой гелькоута. Этот слой будет внешней оболочкой готового изделия, лучше всего использовать влагостойкий гелькоут. Цвет подбирается по своему усмотрению. Смешивая гели разных цветов, можно получить свой неповторимый рисунок текстуры внешней поверхности изделия.

А также можно использовать бесцветный гелькоут, в этом случае красители нужно будет добавлять в цементно-песчаную смесь. Добавлять краситель нужно неравномерно, разными порциями в самом конце размешивания раствора, чтобы при перемешивании получились различные по толщине и направленности прожилки, имитирующие структуру натурального камня. Раствор в форму заливается только после полного высыхания гелькоута. Для приготовления раствора нужно взять две части мелкого, хорошо просеянного песка и одну часть цемента М-400.

Наполнителем смеси послужит мелкий щебень, в качестве пластификатора можно использовать гашёную известь, растворённый в воде стиральный порошок или жидкое мыло. Готовым раствором аккуратно, небольшими порциями заполняется форма.

Излишки раствора удаляются шпателем, после чего форма накрывается полиэтиленовой плёнкой, это замедлит испарение влаги из высыхающего изделия. Время высыхания зависит от размеров изделия, после полного высыхания его осторожно извлекают из формы, шлифуют и полируют поверхность.

На основе полиэфирных смол

Искусственный камень, изготовленный этим способом, также называют жидким мрамором. Стоимость составляющих, используемых при таком способе, будет значительно выше, но зато изделие будет легче и прочнее, что немаловажно при изготовлении многих предметов. Для приготовления полимербетона потребуются компоненты в следующих пропорциях:

- полиэфирные смолы — 1 часть;

- наполнитель (кварцевый песок или измельчённый щебень) — 3−4 части.

Вместо полимербетона можно использовать смесь АСТ-Т и бутакрила (это холодно-твердеющая пластмасса) с добавлением в качестве наполнителя мелкого щебня, песка или мраморной крошки. Наполнителя добавляется не более 50% от объёма полимербетона.

Для начала наносится гелькоут на форму. Смесь тщательно перемешивается в сухом состоянии, постепенно добавляется вода, и в самом конце красители. Смесь начнёт застывать через 15—20 минут после добавления воды. Как и в предыдущей технологии, красители размешивать надо так, чтобы получились разнообразные линии и полосы, имитирующие прожилки в настоящем камне. Полимербетон заливается в форму, через 10 часов можно извлечь готовое изделие. При необходимости поверхность изделия шлифуется и полируется.

Как и в предыдущей технологии, красители размешивать надо так, чтобы получились разнообразные линии и полосы, имитирующие прожилки в настоящем камне. Полимербетон заливается в форму, через 10 часов можно извлечь готовое изделие. При необходимости поверхность изделия шлифуется и полируется.

Оселковый мрамор из гипса

Этот вид искусственного камня представляет собой смесь гипса, клеящего состава и красителей. В воду добавляется клей и хорошо размешивается, этой водой затворяют гипс и тщательно перемешивают. Пропорции компонентов подбираются индивидуально, главное, чтобы раствор был довольно жидким для полного заполнения формы. Клея в воду нужно добавлять 2−3% от общего объёма. Клей, во-первых, послужит упрочняющим раствор веществом, а во-вторых, увеличит время застывания раствора, что очень актуально для гипсовых смесей.

Небольшую часть раствора кладут в подготовленную форму, добавляют красители, размешивают, пока не получатся линии и полосы, напоминающие структуру натурального камня. Сразу же поверх этого слоя выкладывают остальной раствор. После высыхания смеси изделие тщательно шлифуется, отшлифованная поверхность напоминает такие виды камня, как ляпис-лазурь и малахит.

Сразу же поверх этого слоя выкладывают остальной раствор. После высыхания смеси изделие тщательно шлифуется, отшлифованная поверхность напоминает такие виды камня, как ляпис-лазурь и малахит.

Несомненно, лучшими эксплуатационными качествами обладает литьевой мрамор, одновременно он будет и самым дорогим. У такого материала очень широкая область применения. Изделия на основе цементно-песчаной смеси будут прочными, но тяжёлыми, в основном таким способом изготавливают напольные плитки или бордюры и другие массивные конструкции.

Мрамор на основе гипса будет более лёгким и хрупким, такой материал рекомендуется использовать для изготовления облицовочной плитки и других предметов, используемых внутри помещения.

Искусственный мрамор своими руками: подробное описание технологии

Натуральный мрамор – дорогой материал, который просто потрясающе смотрится в интерьере. Поэтому в условиях современного производства широко применяется технология создания искусственного камня, который отливается в формах, а по качеству не уступает природному сырью.

Содержание:

- Описание и виды материала

- Литьевой

- Оселковый

- Молотый (микрокальцит)

- Жидкий

- Производство литьевого искусственного мрамора

- Оборудование

- Состав сырья

- Технология производства org/ListItem»> Приготовление раствора

- Подготовка и наполнение форм

- Обработка готовых плит

- Использование и рекомендации по уходу

При желании сделать искусственный мрамор можно даже самостоятельно. Такой материал послужит отличной основой для столешниц, мебели, предметов быта и подойдет для оформления фасадов.

Столешницы из мрамора для ваннойк содержанию ↑

Описание и виды материала

Искусственный мрамор – это декоративный и строительный материал, довольно точно имитирующий натуральный камень. Он нашел широкое применение на стройке, в ремонте помещений и в промышленности.

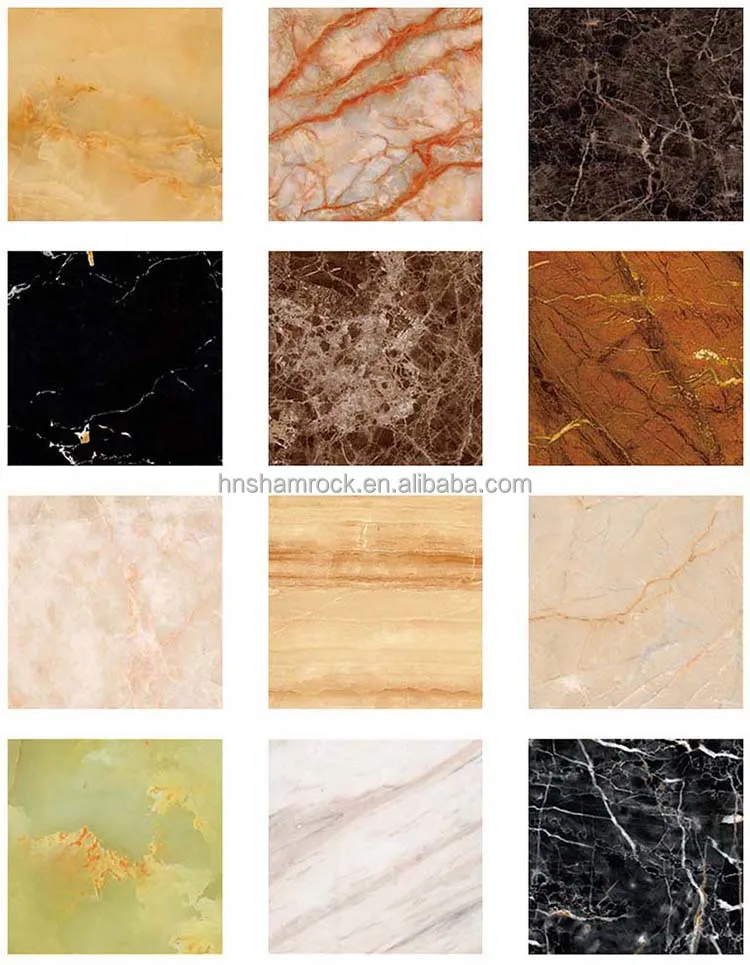

Для его изготовления используются как минеральные компоненты, так и синтетические смолы, прочие добавки. За счет специального способа введения красителей поверхность готового изделия имеет характерный рисунок с мраморными разводами и крапинками.

За счет специального способа введения красителей поверхность готового изделия имеет характерный рисунок с мраморными разводами и крапинками.

Искусственный мрамор отличается множеством положительных характеристик:

- высокой механической прочностью;

- долговечностью, длительным периодом эксплуатации;

- низкой тепло- и электропроводностью;

- пожарной безопасностью;

- экологичностью, безвредностью;

- стойкостью к действию кислот, щелочей, жиров, влаги;

- эстетичным внешним видом;

- твердостью, простотой обработки.

В зависимости от способа производства искусственный мрамор может быть литьевым, оселковым, молотым или жидким.

к содержанию ↑

Литьевой

Этот композитный материал пользуется самой большой популярностью, поскольку литьевой способ изготовления применим даже в домашних условиях. Основу искусственного мрамора составляют минеральный наполнитель (кварцевый песок или каменная крошка) и полиэфирная смола. В промышленности в состав также вводят пластификаторы, другие целевые добавки.

В промышленности в состав также вводят пластификаторы, другие целевые добавки.

к содержанию ↑

Оселковый

Материал представляет собой окрашенную под мрамор гипсовую массу, которая разводится клеевым раствором. В состав обязательно добавляются вещества, замедляющие схватывание гипса. За счет шлифовки и полировки изделия из оселкового мрамора имеют красивый блеск. Они получаются прочными и легкими.

Плиты оселкового мрамораВажно! Изделия из оселкового мрамора не переносят повышенную влажность.

к содержанию ↑

Молотый (микрокальцит)

Колотый (молотый) мрамор – это порошкообразный материал белого, сероватого цвета, полученный путем измельчения мраморной крошки. Он идет на изготовление ЛКМ, линолеума, разных видов пластика. Готовые изделия отличаются прочностью, устойчивостью к УФ-излучению, но их влагостойкость довольно низка.

к содержанию ↑

Жидкий

Материал производится путем соединения мраморной крошки и акриловых полимеров. Он легкий, гибкий, совершенно нетоксичный и экологичный. За счет малой толщины листы жидкого искусственного мрамора можно резать ножницами и применять вместо обоев. Поверхность будет ровной, бесшовной и прочной.

Он легкий, гибкий, совершенно нетоксичный и экологичный. За счет малой толщины листы жидкого искусственного мрамора можно резать ножницами и применять вместо обоев. Поверхность будет ровной, бесшовной и прочной.

к содержанию ↑

Производство литьевого искусственного мрамора

Перед началом работ нужно сразу подготовить все материалы и расходники, а также купить или взять в аренду инструменты и приспособления для производства мрамора.

Оборудование

Прежде всего нужны матрицы – формы для заливки мраморной смеси. Лучше всего зарекомендовали себя формы из полиуретана — они очень прочные, не деформируются, хотя и стоят недешево.

Форма для столешницыТакже понадобятся:

- компоненты для замешивания состава;

- строительный миксер;

- шлифовальная машинка;

- емкость;

- распылитель для гелькоута или кисточки для смазывания форм.

к содержанию ↑

Состав сырья

Основными компонентами являются полиэфирная смола (гелькоут) и мраморная крошка (мука) в пропорции 4:1. Также для прочности и улучшения эксплуатационных характеристик применяются цемент, гипс, известь, кварцевый песок.

Также для прочности и улучшения эксплуатационных характеристик применяются цемент, гипс, известь, кварцевый песок.

Важно! При желании цементом можно полностью заменить полиэфирную смолу в составе, но надежность готового мрамора снизится.

В таком случае «рецепт» раствора будет следующим:

- песок – 2 части;

- цемент – 1 часть;

- мелкая каменная крошка – 25% от общего объема;

- вода – 0,2 части;

- пластификатор – 1% от веса цемента;

- пигмент – 1% от веса цемента.

к содержанию ↑

Технология производства

Способ производства искусственного мрамора несложен, важно лишь следовать указанным рекомендациям.

Приготовление раствора

В чистую емкость насыпают сухие компоненты, тщательно перемешивают их миксером и вводят краситель. Последний вмешивают осторожно, чтобы сохранить неравномерность окраски готового материала.

Затем массу разбавляют водой, хорошо встряхивают или помещают на вибростол – это поможет избавиться от воздушных пузырей. Воду вводят в 2 приема: первым делом добавляют 80% жидкости, потом вливают пластификатор, а затем оставшуюся воду.

Воду вводят в 2 приема: первым делом добавляют 80% жидкости, потом вливают пластификатор, а затем оставшуюся воду.

к содержанию ↑

Подготовка и наполнение форм

Формы выставляют в строго горизонтальном положении, сбрызгивают гелькоутом (полиэфирной смолой), заливают раствор. Встряхивают для избавления от лишнего воздуха и оставляют застывать минимум на сутки под пленкой.

Совет! Для усиления прочности мрамора делают армирование – помещают в толщу раствора проволочную сетку.

к содержанию ↑

Обработка готовых плит

После отверждения формы переворачивают, достают каменные плиты и приступают к шлифованию. Такие изделия можно резать только оборудованием с алмазными дисками.

Использование и рекомендации по уходу

Искусственный мрамор часто применяют для декорирования помещений, облицовки стен. Из него получаются красивые столешницы, подоконники, лестницы, скульптуры, декоративные фонтаны. Материал подходит для отделки фасадов домов, подчеркивания оконных и дверных проемов, создания тротуарной плитки.

Материал подходит для отделки фасадов домов, подчеркивания оконных и дверных проемов, создания тротуарной плитки.

Искусственный мрамор нужно очищать при помощи мягкой ткани, так как жесткие щетки могут оставить на нем царапины. Его моют с применением жидких СМС и не используют для полировки средства на основе олифы. В остальном материал считается довольно неприхотливым и при правильном подходе служит долгие годы.

Искусственный мрамор и способ его изготовления

Изобретение в целом относится к искусственному мрамору и способу изготовления искусственного мрамора. Более конкретно, изобретение относится к искусственному мрамору, полученному с использованием сырья, такого как кремнезем, плавиковый шпат, и отходов, таких как известняк, глина, магнезит, фосфат.

В геологическом отношении природный мрамор представляет собой мономинеральную метаморфическую породу со значительным содержанием кальцита. Природные мраморы, такие как тасосский мрамор и гранит, широко используются во многих сферах строительства по всему миру. В настоящее время синтетический мрамор заменяет натуральный мрамор в различных строительных целях, поскольку натуральный мрамор быстро становится дефицитным. Свойства искусственного мрамора такие же, как у натурального мрамора. Как правило, искусственный мрамор изготавливают с использованием наполнителей и синтетической смолы в качестве связующего. Как правило, наполнители из карбоната кальция являются основным ингредиентом, используемым для изготовления искусственного мрамора, поскольку наполнители из карбоната кальция имеют низкую стоимость.

Искусственный мрамор можно изготавливать разными способами из разного сырья. Искусственный мрамор средней прочности может быть получен путем примешивания доломита к эпоксидно-полимерному материалу без нагревания. Искусственный пестрый мрамор может быть получен из природного камня в виде частиц (порошок или гранулы), где шихта для приготовления искусственного пестрого мрамора состоит из частиц природного камня, порошкообразной термореактивной смолы, порошкообразных катализаторов для смолы и пигмента. Искусственный мрамор также можно производить путем смешивания и связывания сырьевых материалов, таких как неорганический кварц и органические полимеры. В большинстве методов, обычно используемых для изготовления искусственного мрамора, используются связующие вещества и природные полимеры, такие как смола, эпоксидный полимер или органические полимеры. В некоторых методах для изготовления искусственного мрамора используются натуральные камни. Однако со временем натуральные камни и природные полимеры могут напугать.

Искусственный пестрый мрамор может быть получен из природного камня в виде частиц (порошок или гранулы), где шихта для приготовления искусственного пестрого мрамора состоит из частиц природного камня, порошкообразной термореактивной смолы, порошкообразных катализаторов для смолы и пигмента. Искусственный мрамор также можно производить путем смешивания и связывания сырьевых материалов, таких как неорганический кварц и органические полимеры. В большинстве методов, обычно используемых для изготовления искусственного мрамора, используются связующие вещества и природные полимеры, такие как смола, эпоксидный полимер или органические полимеры. В некоторых методах для изготовления искусственного мрамора используются натуральные камни. Однако со временем натуральные камни и природные полимеры могут напугать.

Поэтому необходимо разработать способ производства искусственного мрамора из легкодоступного сырья. Кроме того, существует также потребность в разработке искусственного мрамора, который является экологически безопасным, экономичным и имеет превосходные механические и химические свойства по сравнению с натуральным мрамором.

Прилагаемый рисунок вместе с приведенным ниже подробным описанием составляет часть спецификации и служит для дополнительной иллюстрации различных вариантов осуществления и пояснения различных принципов и преимуществ в соответствии с настоящим изобретением.

РИС. 1 иллюстрирует блок-схему способа изготовления искусственного мрамора в соответствии с вариантом осуществления изобретения.

РИС. 2 показаны различные образцы искусственного мрамора, приготовленного с использованием изобретения.

РИС. 3 иллюстрирует сканирующие электронные микрофотографии образцов искусственного мрамора, приготовленных обжигом при 700°С, 900°С, 1000°С и 1300°С.

На фиг. 4 иллюстрирует рентгенограмму образцов искусственного мрамора.

Перед подробным описанием вариантов осуществления, соответствующих настоящему изобретению, следует отметить, что варианты осуществления относятся в первую очередь к искусственному мрамору и к стадиям способа, связанным с производством искусственного мрамора.

В этом документе относительные термины, такие как «первый» и «второй», «верхний» и «нижний» и т. п., могут использоваться исключительно для того, чтобы отличить один объект или действие от другого объекта или действия, не обязательно требуя или подразумевая какие-либо фактические отношения или порядок между такими объектами. или действия. Термины «содержит», «содержащий» или любой другой их вариант предназначены для охвата неисключительного включения, такого как процесс, метод, изделие или композиция, которые включают список элементов, не включают только эти элементы, но могут включают другие элементы, не указанные явно или присущие такому процессу, методу, изделию или композиции. Элемент, начинающийся с «содержит . . . а» без дополнительных ограничений не исключает существования дополнительных идентичных элементов в процессе, методе, изделии или композиции, которые содержат этот элемент.

Вообще говоря, в соответствии с различными вариантами осуществления изобретение предлагает искусственный мрамор и способ изготовления искусственного мрамора. Искусственный мрамор производится с использованием сырья, такого как кремнезем, плавиковый шпат и один или несколько отходов. Один или более отходов выбирают из группы, включающей известняк, глину, магнезит и фосфат.

Искусственный мрамор производится с использованием сырья, такого как кремнезем, плавиковый шпат и один или несколько отходов. Один или более отходов выбирают из группы, включающей известняк, глину, магнезит и фосфат.

РИС. 1 иллюстрирует блок-схему способа изготовления искусственного мрамора в соответствии с вариантом осуществления изобретения.

Для производства искусственного мрамора используется определенный набор сырья. Набор сырья включает кремнезем, плавиковый шпат и один или несколько отходов. Один или более отходов выбирают из группы, включающей известняк, глину, магнезит и фосфат. Массовые проценты различных оксидов в каждом сырье приведены в таблице 1. Оксиды, необходимые для улучшения свойств искусственного мрамора в качестве конечного продукта, присутствуют в различном местном сырье в различных соотношениях. Отходы подбираются таким образом, чтобы отобранные отходы обеспечивали необходимое количество кристаллических фаз в конечной рецептуре искусственного мрамора.

| TABLE 1 | |||||||||

| Raw | Chemical Composition (in wt %) | ||||||||

| materials | SiO 2 | Al 2 O 3 | Fe 2 O 3 | TIO 2 | MGO | CAO | NA 2 O | K 2 O | …. I. I. I. I. I. I. I. I.L……. I. I. I. I. I. I. I. I.L. |

| Magnesite | 2.12 | 0.29 | 0.04 | 0.01 | 89.54 | 1.62 | 0.09 | 0.11 | — |

| Limestone | 2.24 | 0.84 | 0.26 | 0. 02 02 | 0.57 | 51.74 | 0.02 | 0.07 | — |

| Sandstone | 99.15 | 0.07 | 0.13 | — | — | — | — | — | — |

| Clay | 52 | 34 | 0.90 | 1.5 | 0.10 | 0.15 | 0.20 | 0.07 | 12-14 |

На этапе 102 набор сырьевых материалов измельчается в мелкий порошок. Любая подходящая машина для измельчения, такая как, но не ограничиваясь ими, валковая дробилка, шаровая мельница или крыльчатая дробилка, может быть использована для измельчения набора сырьевых материалов, и как таковые эти методы будут очевидны для специалистов в данной области техники. В варианте осуществления набор исходных материалов измельчают в шаровой мельнице со скоростью от примерно 400 до примерно 500 об/мин в течение от примерно 2 часов до примерно 3 часов.

В одном варианте осуществления набор сырьевых материалов включает от примерно 30% масс. (% масс.) до примерно 66% масс. кремнезема, от примерно 9% масс. до примерно 62% масс. известняка, от примерно 3% масс. до примерно 9% масс. глины, от примерно 0% до примерно 31% по массе магнезита, от примерно 1% по массе до примерно 10% по массе фосфата и от примерно 0% по массе до примерно 8% по массе плавикового шпата.

На этапе 104 мелкодисперсный порошок просеивают для отфильтровывания частиц диаметром более примерно 100 микрон (мк). Характеристики обработки оптимизированы за счет использования частиц размером менее 100 мкм. Размер частиц набора сырья напрямую отвечает за качество искусственного мрамора.

После этого на этапе 106 мелкодисперсный порошок с размерами частиц менее 100 мкм смешивают для получения гомогенной смеси. Для смешивания мелкодисперсного порошка с частицами размером менее 100 мкм можно использовать любое подходящее смесительное устройство. В одном варианте осуществления тонкий порошок смешивают в агатовой мельнице для получения гомогенной смеси. В другом варианте тонкодисперсный порошок перемешивают в планетарной шаровой мельнице в течение периода от примерно 2 до примерно 3 часов для получения гомогенной смеси. Другие смесительные устройства, такие как магнитные мешалки, вибрационные плиты, шаровая мельница и лопастные мешалки, но не ограничиваясь ими, также могут быть использованы для смешивания мелкодисперсного порошка с частицами размером менее 100 мкм.

В одном варианте осуществления тонкий порошок смешивают в агатовой мельнице для получения гомогенной смеси. В другом варианте тонкодисперсный порошок перемешивают в планетарной шаровой мельнице в течение периода от примерно 2 до примерно 3 часов для получения гомогенной смеси. Другие смесительные устройства, такие как магнитные мешалки, вибрационные плиты, шаровая мельница и лопастные мешалки, но не ограничиваясь ими, также могут быть использованы для смешивания мелкодисперсного порошка с частицами размером менее 100 мкм.

Далее на шаге 108 гомогенная смесь формируется. В варианте осуществления гомогенная смесь формуется с использованием одного из следующих способов: одноосного холодного прессования, двухосного холодного прессования, сухого прессования, полусухого прессования, прессования, холодного изостатического прессования, горячего прессования, экструзионного формования, литья под давлением, компрессионного формования, литья из геля, шликерования. литье и ленточное литье. На этапе , 108, может быть использован любой другой подходящий тип техники для формования, и поэтому техники, которые можно использовать, очевидны специалистам в данной области техники. Например, гомогенная смесь подвергается одноосному холодному прессованию при давлении от примерно 7 мегапаскалей (МПа) до примерно 10 МПа в форме. Кроме того, давление, используемое для сжатия гомогенной смеси, может достигать 5 тонн в различных формах. В одном варианте осуществления изостатическое давление используется для придания формы гомогенной смеси. Гомогенную смесь помещают в пресс-форму из нержавеющей стали. Диск готовят сухим прессованием гомогенизированной смеси. Однородная смесь в пресс-форме из нержавеющей стали сжимается в стальной полости пресс-формы из нержавеющей стали стальными плунжерами, а затем выбрасывается нижним плунжером.

На этапе , 108, может быть использован любой другой подходящий тип техники для формования, и поэтому техники, которые можно использовать, очевидны специалистам в данной области техники. Например, гомогенная смесь подвергается одноосному холодному прессованию при давлении от примерно 7 мегапаскалей (МПа) до примерно 10 МПа в форме. Кроме того, давление, используемое для сжатия гомогенной смеси, может достигать 5 тонн в различных формах. В одном варианте осуществления изостатическое давление используется для придания формы гомогенной смеси. Гомогенную смесь помещают в пресс-форму из нержавеющей стали. Диск готовят сухим прессованием гомогенизированной смеси. Однородная смесь в пресс-форме из нержавеющей стали сжимается в стальной полости пресс-формы из нержавеющей стали стальными плунжерами, а затем выбрасывается нижним плунжером.

После этого на этапе 110 гомогенной смеси дают высохнуть. В соответствии с вариантом осуществления гомогенную смесь сушат при температуре около 80°С в течение периода времени от около 8 часов до около 10 часов.

Наконец, на этапе 112 гомогенную смесь обжигают при температуре от примерно 750°С до примерно 1350°С. В соответствии с вариантом осуществления гомогенную смесь обжигают при температуре примерно от 750°С до около 1350°С со скоростью от около 5°С в минуту до около 20°С в минуту в течение периода от около 30 минут до около 2 часов 30 минут. В одном варианте гомогенную смесь подвергают термообработке при 1100°С в течение 2 часов перед стадией обжига. После этого гомогенная смесь подвергается одноосному уплотнению при усилии около 30 килоньютонов (кН). После процесса одноосного уплотнения гомогенную смесь обжигают при температуре от примерно 700°С до примерно 1400°С в электрической печи в течение одного часа со скоростью от примерно 5°С в минуту до примерно 10 °С в минуту. ИНЖИР. 2 показаны различные образцы искусственного мрамора.

В различных вариантах осуществления изобретения композиция искусственного мрамора включает от примерно 60 % масс. до примерно 66 % масс. диоксида кремния (SiO2), от примерно 0,1 % масс. до примерно 0,6 % масс. оксида алюминия (Al2O3), примерно 0,6 % масс. % до примерно 34% масс. оксида кальция (CaO), от примерно 0,01% масс. до примерно 0,04% масс. оксида натрия (Na2O), от примерно 0,05% масс. до примерно 0,5% масс. оксида калия (K2O), примерно 0,01% масс. диоксид титана (TiO2), от примерно 0,1% до примерно 0,25% по массе оксида железа (Fe2O3) и от примерно 0,3% по массе до примерно 38% по массе оксида магния (MgO).

диоксида кремния (SiO2), от примерно 0,1 % масс. до примерно 0,6 % масс. оксида алюминия (Al2O3), примерно 0,6 % масс. % до примерно 34% масс. оксида кальция (CaO), от примерно 0,01% масс. до примерно 0,04% масс. оксида натрия (Na2O), от примерно 0,05% масс. до примерно 0,5% масс. оксида калия (K2O), примерно 0,01% масс. диоксид титана (TiO2), от примерно 0,1% до примерно 0,25% по массе оксида железа (Fe2O3) и от примерно 0,3% по массе до примерно 38% по массе оксида магния (MgO).

Искусственный мрамор изготавливается из набора сырьевых материалов, который включает кремнезем, плавиковый шпат и один или несколько отходов. Один или более отходов выбирают из группы, включающей известняк, глину, магнезит и фосфат. Весовые проценты различных оксидов в каждом исходном материале приведены в таблице 1.

В одном варианте осуществления набор исходных материалов, используемых для получения искусственного мрамора, включает от примерно 30 весовых процентов (мас.%) до примерно 66 мас. % кремнезема, около 9% по массе до примерно 62 % по массе известняка, от примерно 3 % по массе до примерно 9 % по массе глины, от примерно 0 % по массе до примерно 31 % по массе, от примерно 1 % по массе до примерно 10 % по массе и от примерно 0 % по массе до примерно 8 % по массе % плавикового шпата.

% кремнезема, около 9% по массе до примерно 62 % по массе известняка, от примерно 3 % по массе до примерно 9 % по массе глины, от примерно 0 % по массе до примерно 31 % по массе, от примерно 1 % по массе до примерно 10 % по массе и от примерно 0 % по массе до примерно 8 % по массе % плавикового шпата.

Состав набора сырья, выбранного из таблицы 2, измельчают в мелкий порошок в шаровой мельнице. Мелкий порошок просеивается для фильтрации наших частиц диаметром более 100 микрон. Затем мелкодисперсный порошок смешивают в планетарной шаровой мельнице в течение от примерно 2 до примерно 3 часов до получения гомогенной смеси. Однородную смесь подвергают одноосному холодному прессованию в пресс-форме при давлении от 7 МПа до 10 МПа. После этого гомогенной смеси дают высохнуть. После сушки гомогенную смесь обжигают при температуре от около 750°С до около 1350°С со скоростью от около 5°С в минуту до около 20°С в минуту в течение периода от около 30 минут до около 2 часов 30 минут.

| TABLE 2 | ||||||

| Sample | Raw materials (in wt %) | |||||

| Number | Silica | Magnesite | Limestone | Clay | Phosphate | CaF2 |

| 1 | 47. 67 67 | — | 46.51 | 5.81 | — | — |

| 2 | 47.67 | — | 46.51 | 5.81 | — | — |

| 3 | 53.65 | 37.23 | — | 9.12 | 5.0 | — |

| 4 | 51.85 | 30.83 | 8.51 | 8.81 | 1.0 | 4.0 |

| 5 | 54.73 | 21.62 | 24.64 | — | 1.0 | 5.0 |

51 3

37

37 Данные, относящиеся к таким свойствам, как плотность, водопоглощение, микротвердость по Виккеру, ширина по Виккеру, длина усадки, усадка в сформированном состоянии Таблица 4.

| Таблица 4 | ||||||||

| .0526 | ||||||||

| Water | micro- | Shrinkage | Shrinkage | Flexural | ||||

| Sample | Density | absorption | Porosity | hardness | Length | Width | Strength | |

| Номер | (г/см 3 ) | (%) | (%) | (ГПа) | (%) | (4%) | (4%) | (%)0041 (MPa) |

| 1 | 2.33 | 1.41 | 11.83 | 5.35 | 11.67 | 13.13 | 41.3 | |

| 2 | 2. 58 58 | 1.57 | 12.94 | 5.00 | 11.89 | 13.10 | 39.6 | |

| 3 | 2.675 | 0.95 | 9.96 | 6.314 | 11.23 | 12.87 | 84.95 | |

| 4 | 2.693 | 1.85 | 10.92 | 4.888 | 11.72 | 13.01 | 41.637 | |

| 5 | 2.606 | 1.19 | 8.87 | 4.171 | 11.76 | 12,94 | 40,355 | |

Эксперименты показывают, что составы подходят для производства прочного и плотного искусственного мрамора. Еще один уникальный аспект заключается в том, что цвет гомогенной смеси меняется после стадии обжига при формировании искусственного мрамора. Этапы способа были подходящими для содействия образованию подходящего количества жидкой фазы, что приводило к вязкому спеканию внедренных кристаллических фаз во время формирования искусственного мрамора.

Длина и ширина образцов искусственного мрамора уменьшились линейно от примерно 11,6 до примерно 13,1%, а значения плотности, измеренные методом Архимеда, составили примерно 2,33 грамма на кубический сантиметр (г/см) и примерно 2,58 г/см соответственно. Вязкое течение увеличивалось при 1300°С, что приводило к усадке образцов искусственного мрамора, но форма образцов искусственного мрамора сохранялась. Значения водопоглощения для образцов искусственного мрамора составляли от примерно 0,95% до примерно 1,85%. Поскольку кристаллизация и уплотнение происходят быстро, форма образцов искусственного мрамора сохраняется.

РИС. 3 иллюстрирует сканирующие электронные микрофотографии образцов искусственного мрамора, обожженных при 700°С, 900°С, 1000°С и 1300°С. Показано развитие кристаллических материалов в стеклообразной матрице с некоторыми порами между ними во время формирования искусственного мрамора. на микрофотографиях на фиг. 3. В образце, обработанном до 1300°С, видны кристаллы неправильной формы, соединенные стекловидной основной массой с мелкими порами. Неправильные кристаллы явно пропитаны стекловидной матрицей с порами между ними. Поверхность шероховатая с высокой кристаллизацией в плотных участках стекловидной матрицы. В образцах наблюдались трещины, обусловленные фазовыми превращениями между полиморфами энстатита. Кроме того, превращение кварца-бета в кварц-альфа при 570°C могло вызвать растрескивание. Наблюдался высокий процент волластонита, клиноэнстатита и энстатита с включением авгита и акерманита, что было подтверждено рентгеноструктурным анализом (XRD). как показано на фиг. 4.

Неправильные кристаллы явно пропитаны стекловидной матрицей с порами между ними. Поверхность шероховатая с высокой кристаллизацией в плотных участках стекловидной матрицы. В образцах наблюдались трещины, обусловленные фазовыми превращениями между полиморфами энстатита. Кроме того, превращение кварца-бета в кварц-альфа при 570°C могло вызвать растрескивание. Наблюдался высокий процент волластонита, клиноэнстатита и энстатита с включением авгита и акерманита, что было подтверждено рентгеноструктурным анализом (XRD). как показано на фиг. 4.

Различные варианты осуществления изобретения позволяют получать искусственный мрамор со значительно улучшенными свойствами. В таблице 5 приведены данные сравнения свойств, таких как плотность, водопоглощение, микротвердость по Виккеру и прочность на изгиб, образцов искусственного мрамора со свойствами тасосского мрамора и гранита. Данные сравнения были сгенерированы на основе результатов испытаний. Основными кристаллическими фазами являются силикаты Ca-, CaMg- или Mg-, содержащие кристаллические фазы. Эти фазы обеспечивают лучшие механические и термические свойства искусственного мрамора. Кроме того, повышается химическая стойкость искусственного мрамора.

Эти фазы обеспечивают лучшие механические и термические свойства искусственного мрамора. Кроме того, повышается химическая стойкость искусственного мрамора.

| TABLE 5 | |||||

| Properties (average) | |||||

| Vicker’s | |||||

| Water | micro- | Flexural | |||

| Плотность | Абсорбция | Пористость | Твердость | Прочность | |

| Образцы | (г/см3) | (%) | (%) | (GPa) | (MPa) |

| Artificial marble | 2. 27 27 | 1.61 | 10.9 | 5.16 | 47.4-62.2 |

| Natural marble | 2.65 | 0.300 | 4.6 | 5.0-5.5 | 33.9 |

| Thassoss Marble | 2.80 | 0.23 | 0.37 | 3.2-5.60 | 31.4 |

| Granite | 2.70 | 0.35 | 4.3 | 6.0 | 45 |

Due to the different properties of the artificial marble, the artificial marble can be used in различных отраслей промышленности, лабораторий, технологий и бытовых приложений. Искусственный мрамор можно использовать для замены натурального мрамора, так как натуральный мрамор быстро становится дефицитным. Благодаря образованию различных кристаллических фаз, таких как волластонит, псевдоволластонит, энстатит и диопсид, искусственные мраморы могут быть использованы в строительных материалах для облицовки стен с высоким износом, полов и сантехнических изделий.

Различные варианты осуществления изобретения обеспечивают искусственный мрамор, что приводит к преобразованию отходов и готового сырья в вещество с превосходными свойствами, чем у природного мрамора. Отходы и легкодоступное сырье, используемое для изготовления искусственного мрамора, составляют более 90%, в то время как добавки, такие как плавиковый шпат, в коммерческом качестве составляют менее 5%.

Различные варианты осуществления изобретения обеспечивают экологически безопасный искусственный мрамор, поскольку для производства искусственного мрамора используются различные отходы.

Специалисты в данной области техники поймут, что вышеупомянутые признанные преимущества и другие преимущества, описанные в данном документе, являются просто иллюстративными и не предназначены для полного представления всех преимуществ различных вариантов осуществления настоящего изобретения.

В приведенном выше описании были описаны конкретные варианты осуществления настоящего изобретения. Однако специалисту в данной области техники понятно, что могут быть сделаны различные модификации и изменения без отклонения от объема настоящего изобретения, изложенного в формуле изобретения ниже. Соответственно, описание следует рассматривать в иллюстративном, а не ограничительном смысле, и предполагается, что все такие модификации включены в объем настоящего изобретения. Выгоды, выгоды, решения проблем и любой элемент(ы), которые могут привести к возникновению или увеличению выраженности какой-либо выгоды, преимущества или решения, не должны рассматриваться как критические, требуемые или существенные характеристики или элементы любого или все претензии. Настоящее изобретение определяется исключительно прилагаемой формулой изобретения, включая любые изменения, внесенные во время рассмотрения настоящей заявки, и всеми эквивалентами этих пунктов формулы изобретения в том виде, в каком они были опубликованы.

Однако специалисту в данной области техники понятно, что могут быть сделаны различные модификации и изменения без отклонения от объема настоящего изобретения, изложенного в формуле изобретения ниже. Соответственно, описание следует рассматривать в иллюстративном, а не ограничительном смысле, и предполагается, что все такие модификации включены в объем настоящего изобретения. Выгоды, выгоды, решения проблем и любой элемент(ы), которые могут привести к возникновению или увеличению выраженности какой-либо выгоды, преимущества или решения, не должны рассматриваться как критические, требуемые или существенные характеристики или элементы любого или все претензии. Настоящее изобретение определяется исключительно прилагаемой формулой изобретения, включая любые изменения, внесенные во время рассмотрения настоящей заявки, и всеми эквивалентами этих пунктов формулы изобретения в том виде, в каком они были опубликованы.

Патент США на состав искусственного мрамора и способ производства искусственного мрамора с использованием того же патента (Патент № 10 766 814, выданный 8 сентября 2020 г.

) 371 заявки РСТ № PCT/KR2016/013866, поданной 29 ноября 2016 г., которая основана на корейской патентной заявке № 10-2015-0169666, поданной 1 декабря 2015 г., и испрашивает преимущество приоритета в Корейской интеллектуальной собственности. Управление недвижимости. Раскрытия перечисленных выше заявок включены сюда в качестве ссылки во всей своей полноте.

) 371 заявки РСТ № PCT/KR2016/013866, поданной 29 ноября 2016 г., которая основана на корейской патентной заявке № 10-2015-0169666, поданной 1 декабря 2015 г., и испрашивает преимущество приоритета в Корейской интеллектуальной собственности. Управление недвижимости. Раскрытия перечисленных выше заявок включены сюда в качестве ссылки во всей своей полноте.ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к композиции искусственного мрамора и способу производства искусственного мрамора с ее использованием, а более конкретно к композиции искусственного мрамора, имеющей текстуру природного камня, и способу производства искусственного мрамора с использованием одинаковый.

УРОВЕНЬ ТЕХНИКИ

Искусственный мрамор представляет собой искусственный композит, в котором текстура природного камня реализована путем смешивания добавки, такой как порошок природного камня, минерал, крошка смолы и т. д., в основу, такую как синтетическая смола, такая как акриловая смола, ненасыщенная полиэфирная смола, эпоксидная смола и т. д., или цемент, и добавление другой добавки, такой как пигмент и т. д., по мере необходимости.

д., в основу, такую как синтетическая смола, такая как акриловая смола, ненасыщенная полиэфирная смола, эпоксидная смола и т. д., или цемент, и добавление другой добавки, такой как пигмент и т. д., по мере необходимости.

Репрезентативные типы искусственного мрамора включают акриловый искусственный мрамор, искусственный мрамор на основе полиэстера, искусственный мрамор на основе эпоксидной смолы, искусственный мрамор на основе меламина и искусственный камень (E-stone) на основе искусственного мрамора и т. д. Искусственный мрамор имеет красивый внешний вид и отличная обрабатываемость, легче натурального мрамора, обладает отличной прочностью, благодаря чему искусственный мрамор широко используется в качестве столешницы и различных интерьерных материалов. Искусственный мрамор, как известно на сегодняшний день, реализует эффект внешнего вида в основном за счет сочетания монохромной непрозрачной крошки. Однако этот подход имеет ограничения для реализации рисунка, подобного рисунку природного мрамора, гранита и т. п., в искусственном мраморе. Соответственно, проводится множество исследований по разработке искусственного мрамора, имеющего внешний вид, близкий к внешнему виду натурального мрамора.

п., в искусственном мраморе. Соответственно, проводится множество исследований по разработке искусственного мрамора, имеющего внешний вид, близкий к внешнему виду натурального мрамора.

В рамках исследований, условно, для реализации рисунка, близкого к рисунку натурального камня, применяют метод изменения формы крошки или метод предварительного смешивания или укладки смоляных смесей разных цветов с последующим перемешиванием с использовалась мешалка. Кроме того, смеси разных цветов впрыскиваются движением сопла, образуя рисунок.

Однако при изменении формы стружки невозможно получить соединительный рисунок натурального камня. При использовании смеси дихроичных смол четкость рисунка, которым обладает натуральный камень, отсутствует из-за размытия, вызванного использованием той же смолы. Поэтому для реализации рисунка, похожего на натуральный камень, необходимо контролировать прозрачность смеси дихроичных смол.

Родственным уровнем техники является выложенная публикация корейского патента № 10-2008-0041501 (опубликована 13 мая 2008 г. ), в которой описывается искусственная мраморная крошка и способ ее получения.

), в которой описывается искусственная мраморная крошка и способ ее получения.

РАСКРЫТИЕ Техническая задача

Одним из аспектов настоящего изобретения является создание композиции искусственного мрамора, способной улучшать четкость рисунка, чтобы он был близок к натуральному камню, путем смешивания двух видов составов, имеющих разную вязкость до реализовать мраморный узор и способ производства искусственного мрамора с его использованием.

Техническое решение

В соответствии с одним аспектом настоящего изобретения композиция искусственного мрамора включает: первую смесь смол; и вторую смесь смол, добавляемую к первой смеси смол и имеющую вязкость, отличную от вязкости первой смеси смол, при этом каждая из первой и второй смоляных смесей включает базовую смолу и неорганический наполнитель, и дополнительно добавляют тиксотропный агент. вторая смоляная смесь.

вторая смоляная смесь.

В соответствии с другим аспектом настоящего изобретения способ производства искусственного мрамора включает: (a) помещение и отливку первой смеси смолы, включающей базовую смолу и неорганический наполнитель, в форму; (b) впрыскивание или укладку второй смеси смол, включающей базовую смолу, неорганический наполнитель и тиксотропный агент, в форму, в которую отливают первую смесь смол; и (c) перемешивание первой и второй смоляных смесей с помощью мешалки для формирования рисунка с последующим отверждением и шлифованием.

Благоприятные эффекты

В композиции искусственного мрамора в соответствии с настоящим изобретением и в способе производства искусственного мрамора с ее использованием можно использовать тот же вид смолы, что и в первой и второй смесях смол для получения рисунка аналогично природному камню, и тиксотропный агент может быть добавлен только ко второй смеси смол, чтобы тем самым придать тиксотропию, чтобы иметь разницу вязкостей между первой и второй смесями смол и, таким образом, сопротивление диффузии и смешиванию между первой и вторые смеси смол могут присутствовать из-за разницы в вязкости, тем самым улучшая четкость рисунка.

РИС. 1 представляет собой изображение, показывающее рисунок образца, изготовленного в соответствии с Примером 1.

Фиг. 2 представляет собой изображение, показывающее структуру образца, изготовленного в соответствии с примером 2.

На фиг. 3 представляет собой изображение, показывающее структуру образца, изготовленного в соответствии с примером 3.

Фиг. 4 представляет собой изображение, показывающее структуру образца, изготовленного в соответствии с примером 4.

На фиг. 5 представляет собой изображение, показывающее рисунок образца, изготовленного в соответствии с примером 5.

РИС. 6 представляет собой изображение, показывающее шаблон образца, изготовленного в соответствии со сравнительным примером 1.

НАИЛУЧШИЙ РЕЖИМ

Преимущества и признаки настоящего изобретения и способы их достижения поясняются из иллюстративных вариантов осуществления, подробно описанных ниже со ссылкой на сопутствующие рисунки. Однако настоящее изобретение не ограничено иллюстративным вариантом осуществления, раскрытым здесь, а будет реализовано в различных формах. Типичные варианты осуществления предоставлены только в качестве примера, чтобы специалист в данной области техники мог полностью понять раскрытие настоящего изобретения и объем настоящего изобретения. Следовательно, настоящее изобретение будет определяться только объемом прилагаемой формулы изобретения. Одинаковые ссылочные позиции относятся к одинаковым компонентам во всем описании.

Однако настоящее изобретение не ограничено иллюстративным вариантом осуществления, раскрытым здесь, а будет реализовано в различных формах. Типичные варианты осуществления предоставлены только в качестве примера, чтобы специалист в данной области техники мог полностью понять раскрытие настоящего изобретения и объем настоящего изобретения. Следовательно, настоящее изобретение будет определяться только объемом прилагаемой формулы изобретения. Одинаковые ссылочные позиции относятся к одинаковым компонентам во всем описании.

Далее композиция искусственного мрамора в соответствии с предпочтительным вариантом осуществления настоящего изобретения и способ производства искусственного мрамора с ее использованием подробно описаны со ссылкой на прилагаемые чертежи.

Композиция из искусственного мрамора

Композиция из искусственного мрамора в соответствии с примерным вариантом осуществления настоящего изобретения включает первую смесь смол; и вторую смесь смол, добавленную к первой смеси смол и имеющую вязкость, отличную от вязкости первой смеси смол.

Здесь каждая из первой и второй смоляных смесей включает базовую смолу и неорганический наполнитель, и ко второй смоляной смеси дополнительно добавляют тиксотропный агент.

Другими словами, композицию искусственного мрамора в соответствии с примерным вариантом осуществления настоящего изобретения готовят путем смешивания смесей, каждая из которых состоит из одного и того же вида смолы, чтобы получить узор, подобный натуральному камню, и добавления тиксотропного агента в отношении только к одной смоляной смеси, тем самым придавая тиксотропию, чтобы получить разность вязкостей, и, таким образом, две смеси, имеющие разность вязкостей, могут иметь превосходную стойкость к диффузии и смешению, тем самым обеспечивая превосходную четкость рисунка.

То есть вязкость второй смеси смол, к которой добавлен тиксотропный агент, выше, чем вязкость первой смеси смол, к которой тиксотропный агент не добавлен. Здесь, когда вязкость просто высока, требуются большие давление и напряжение для переноса или перемешивания первой и второй смоляных смесей. Когда тиксотропный агент добавляется только к одной смеси смол, вязкость уменьшается по мере увеличения напряжения сдвига, и, таким образом, дополнительные возможности оборудования не требуются.

Когда тиксотропный агент добавляется только к одной смеси смол, вязкость уменьшается по мере увеличения напряжения сдвига, и, таким образом, дополнительные возможности оборудования не требуются.

Соответственно, один и тот же вид смолы может быть использован в качестве первой и второй смоляных смесей для того, чтобы композиция искусственного мрамора в соответствии с примерным вариантом осуществления настоящего изобретения имела рисунок, аналогичный рисунку природного камня, и тиксотропный агент может быть добавлен только ко второй смеси смол, чтобы тем самым придать тиксотропию, чтобы иметь разность вязкостей между первой и второй смесями смол, и, таким образом, сопротивление диффузии и смешиванию между первой и второй смесями смол может присутствовать из-за вязкости разница, тем самым улучшая четкость рисунка.

Здесь первую и вторую смеси смол предпочтительно смешивают в весовом соотношении от 1:1 до 10:1. Когда массовое соотношение первой и второй смоляных смесей составляет менее 1:1, возникает проблема, заключающаяся в том, что уменьшается общее содержание крошки, и, таким образом, он не похож на природный камень. Наоборот, когда массовое соотношение первой и второй смоляных смесей составляет более 10:1, возникает проблема, заключающаяся в том, что невозможно реализовать богатый мраморный рисунок.

Наоборот, когда массовое соотношение первой и второй смоляных смесей составляет более 10:1, возникает проблема, заключающаяся в том, что невозможно реализовать богатый мраморный рисунок.

Каждая из первой и второй смоляных смесей включает от 100 до 300 массовых частей неорганического наполнителя на 100 массовых частей основной смолы. Кроме того, каждая из первой и второй смоляных смесей может дополнительно включать стружку, добавляемую в количестве от 10 до 100 частей по массе, инициатор, добавляемый в количестве от 0,1 до 1 части по массе, и катализатор для добавлять в количестве 1 весовой части или меньше на 100 весовых частей основной смолы. Кроме того, количество тиксотропного агента составляет от 0,5 до 3,0 массовых частей на 100 массовых частей второй смеси смол.

Каждая базовая смола, добавляемая к первой и второй смесям смол, включает от 20 до 70 массовых частей полиакриловой смолы, смолы на основе сложного полиэфира или смолы на основе полистирола, от 30 до 80 массовых частей акрилового мономера, мономер на основе сложного эфира или мономер на основе стирола и от 0,1 до 5 массовых частей полифункционального мономера.

В качестве полимеризуемого мономера полиакриловой смолы можно использовать акриловый мономер, мономер на основе сложного эфира и мономер на основе стирола, и среди них предпочтительно использовать акриловый мономер. В частности, в качестве акрилового мономера можно использовать мономеры на основе акрилата, такие как метилметакрилат (ММА), этилметакрилат (ЭМА), бутилметакрилат (БМА), 2-этилгексилметакрилат (ЭГМА), бензилметакрилат и т. д., но настоящее изобретение не ограничивается этим.

В качестве полифункционального мономера может быть использован по крайней мере один, выбранный из диметакрилата этиленгликоля (EGDMA), 1,6-гександиолдиакрилата (HDDA), триакрилата пентаэритрита (PETIA) и триакрилата триметилолпропана (TMPTMA), но настоящее изобретение не является ограничивается этим.

В качестве неорганического наполнителя можно использовать любой из неорганических порошков, таких как карбонат кальция, гидроксид алюминия, диоксид кремния, оксид алюминия, гидроксид магния и алюминат кальция и т. д., отдельно или в комбинации двух или более из них. Средний размер частиц неорганического наполнителя предпочтительно составляет от 1 до 100 мкм. При среднем размере частиц неорганического наполнителя менее 1 мкм вязкость смоляной смеси может резко возрасти, а при среднем размере ее частиц более 100 мкм неорганический материал может оседать из-за разницы в удельной массе.

д., отдельно или в комбинации двух или более из них. Средний размер частиц неорганического наполнителя предпочтительно составляет от 1 до 100 мкм. При среднем размере частиц неорганического наполнителя менее 1 мкм вязкость смоляной смеси может резко возрасти, а при среднем размере ее частиц более 100 мкм неорганический материал может оседать из-за разницы в удельной массе.

Неорганический наполнитель предпочтительно добавляют в количестве от 100 до 300 массовых частей на 100 массовых частей основной смолы. Когда добавленное количество неорганического наполнителя составляет менее 100 частей по массе на 100 частей по массе основной смолы, в процессе производства может не проявляться соответствующая вязкость. Наоборот, когда добавленное количество неорганического наполнителя составляет более 300 частей по массе на 100 частей по массе основной смолы, вязкость композиции смолы может быть чрезмерно высокой, что приводит к ухудшению формуемости и ухудшению теплостойкости. технологичность.

Тиксотропный агент может быть добавлен только к одной смеси смол, тем самым придавая тиксотропию, чтобы получить разницу в вязкости, и две смеси, имеющие разницу в вязкости, могут иметь превосходную устойчивость к диффузии и смешиванию, тем самым обеспечивая превосходную четкость рисунка. Здесь вязкость второй смеси смол, к которой добавлен тиксотропный агент, выше, чем вязкость первой смеси смол, к которой тиксотропный агент не добавлен. Здесь, когда вязкость просто высока, требуются большие давление и напряжение для переноса или перемешивания первой и второй смоляных смесей. Когда тиксотропный агент добавляется только к одной смеси смол, вязкость уменьшается по мере увеличения напряжения сдвига, и, таким образом, дополнительные возможности оборудования не требуются.

Соответственно, один и тот же тип смолы может быть использован в качестве первой и второй смоляных смесей, и тиксотропный агент может быть добавлен только ко второй смоляной смеси, чтобы тем самым придать тиксотропию, чтобы иметь разницу в вязкости между первой и второй смоляными смесями. смоляных смесей, и, таким образом, сопротивление диффузии и смешиванию между первой и второй смоляными смесями может присутствовать из-за разницы в вязкости, тем самым улучшая четкость рисунка.

смоляных смесей, и, таким образом, сопротивление диффузии и смешиванию между первой и второй смоляными смесями может присутствовать из-за разницы в вязкости, тем самым улучшая четкость рисунка.

В качестве тиксотропного агента, по крайней мере, один, выбранный из тиксотропного агента на неорганической основе, включая синтетический мелкодисперсный на основе диоксида кремния, на основе бентонита и очень тонкодисперсного осажденного карбоната кальция, тиксотропный агент на композитной основе, включая органический бентонит на основе и поверхностно- обработанный карбонат кальция и органический тиксотропный агент, включая мочевину, металлическую камедь, гидрогенизированное касторовое масло, полиамидный воск, полиэтиленоксид, растительное масло, полимерное масло, льняное полимерное масло, и можно использовать диммер жирной кислоты.

Кроме того, количество тиксотропного агента предпочтительно составляет от 0,5 до 3,0 массовых частей на 100 массовых частей второй смеси смол. Когда количество тиксотропного агента составляет менее 0,5 части по массе в расчете на 100 частей по массе второй смеси смол, тиксотропия не придается и разница в вязкости незначительна. Наоборот, когда количество тиксотропного агента составляет более 3,0 массовых частей на 100 массовых частей второй смеси смол, вязкость резко возрастает, что приводит к ухудшению обрабатываемости и пеногасению.

Когда количество тиксотропного агента составляет менее 0,5 части по массе в расчете на 100 частей по массе второй смеси смол, тиксотропия не придается и разница в вязкости незначительна. Наоборот, когда количество тиксотропного агента составляет более 3,0 массовых частей на 100 массовых частей второй смеси смол, вязкость резко возрастает, что приводит к ухудшению обрабатываемости и пеногасению.

Скол добавляется в качестве красящего средства для передачи текстуры натурального камня. Щепа предпочтительно представляет собой мелкодисперсный порошок размером от 1 до 100 меш. В частности, можно использовать любой из акриловых чипов, чипов на основе эпоксидной смолы, чипов на основе стирола и чипов на основе полиэстера.

Чип предпочтительно добавляют в количестве от 10 до 100 частей по весу на 100 частей по весу основной смолы. Когда добавленное количество крошки составляет менее 10 частей по массе на 100 частей по массе основной смолы, окрашивание текстуры природного камня может быть осуществлено неправильно, поскольку добавленное количество крошки является незначительным. Наоборот, когда добавленное количество стружки составляет более 100 частей по массе на 100 частей по массе базовой смолы, время отверждения может увеличиться и, таким образом, могут ухудшиться физические свойства.

Наоборот, когда добавленное количество стружки составляет более 100 частей по массе на 100 частей по массе базовой смолы, время отверждения может увеличиться и, таким образом, могут ухудшиться физические свойства.

Инициатор можно использовать без ограничений до тех пор, пока он используется при полимеризации полиакриловой смолы, но предпочтительно он представляет собой инициатор на основе пероксида. Таким образом, в качестве инициатора можно использовать по меньшей мере один из инициаторов на основе пероксида, включая трет-бутилциклогексилпероксидикарбонат, бензоилпероксид, дикумилпероксид, бутилгидропероксид, кумилгидропероксид, трет-бутилпероксималеиновую кислоту, трет-бутилгидропероксид, ацетилпероксид, лауроилпероксид, азобисизобутиронитрил, и предпочтительно используют азобисдиметилвалеронитрил.

Инициатор предпочтительно добавляют в количестве от 1 до 10 массовых частей на 100 массовых частей основной смолы.

Катализатор добавляется с целью увеличения скорости полимеризации. В качестве катализатора можно использовать органический амин или органическую соль металла.

В качестве катализатора можно использовать органический амин или органическую соль металла.

Катализатор предпочтительно добавляют в количестве 1 или менее частей по весу на 100 частей по весу основной смолы. Когда добавленное количество катализатора составляет более 1 части по массе на 100 частей по массе основной смолы, это неэкономично, поскольку это может быть причиной повышения стоимости производства только по сравнению с увеличением эффекта.

Кроме того, каждая из первой и второй смоляных смесей может дополнительно включать, в дополнение к вышеописанным компонентам, по меньшей мере, один, выбранный из группы, состоящей из пеногасителя на основе силикона или без него; связующий агент на основе силана, кислоты или титаната, такой как триметоксисилан и т.д.; поглотитель ультрафиолетового излучения, такой как на основе фенилсалицилата, на основе бензофенона, на основе бензотриазола, на основе производного никеля или на основе поглотителя радикалов и т. д.; антипирены на основе галогенов, фосфора или неорганических металлов; разделительное средство на основе стеариновой кислоты или силикона; ингибитор полимеризации на основе катехола или гидрохинона; и антиоксидант на основе фенола, амина, хинона, серы или фосфора может быть дополнительно включен в диапазон, в котором физические свойства настоящего изобретения не затрагиваются.

д.; антипирены на основе галогенов, фосфора или неорганических металлов; разделительное средство на основе стеариновой кислоты или силикона; ингибитор полимеризации на основе катехола или гидрохинона; и антиоксидант на основе фенола, амина, хинона, серы или фосфора может быть дополнительно включен в диапазон, в котором физические свойства настоящего изобретения не затрагиваются.

Способ производства искусственного мрамора

Теперь описывается способ производства искусственного мрамора в соответствии с примерным вариантом осуществления настоящего изобретения.

Сначала в форму помещают и отливают первую смесь смолы, включающую базовую смолу и неорганический наполнитель.

Затем вторая смесь смол, включающая базовую смолу, неорганический наполнитель и тиксотропный агент, впрыскивается или укладывается в форму, в которую отливается первая смесь смол.

Затем первую и вторую смеси смол перемешивают с помощью мешалки для формирования рисунка с последующим отверждением и шлифованием для получения искусственного мрамора. Здесь процесс шлифования выполняется для выравнивания поверхности искусственного мрамора, чтобы узор, включенный в искусственный мрамор, был более четко выражен на поверхности. С помощью этого процесса шлифования можно реализовать дизайн с более ярким и красочным рисунком.

Здесь процесс шлифования выполняется для выравнивания поверхности искусственного мрамора, чтобы узор, включенный в искусственный мрамор, был более четко выражен на поверхности. С помощью этого процесса шлифования можно реализовать дизайн с более ярким и красочным рисунком.

Теперь описывается способ производства искусственного мрамора в соответствии с другим примерным вариантом осуществления настоящего изобретения.

Сначала смесь первой смолы, включающую базовую смолу и неорганический наполнитель, помещают и отливают в форму при выравнивании сопла, в котором на верхняя часть первой смоляной смеси.

Затем вторую смесь смолы, хранящуюся в сопле, сбрасывают на первую смесь смолы для формирования рисунка с последующим отверждением и шлифованием для получения искусственного мрамора. Здесь интервал, ширина и рисунок формирования полос можно свободно регулировать путем распыления второй смеси смолы, хранящейся в сопле, на первую смесь смолы.

Теперь описывается способ производства искусственного мрамора в соответствии с еще одним примерным вариантом осуществления настоящего изобретения.

Сначала смесь первой смолы, включающую основную смолу и неорганический наполнитель, смешивают со второй смесью смолы, включающей основную смолу, неорганический наполнитель и тиксотропный агент, с образованием смеси композитной смолы.

Затем смесь композитной смолы помещают и отливают в форму, после чего проводят отверждение и шлифование для получения искусственного мрамора.

В способе производства искусственного мрамора в соответствии с иллюстративными вариантами осуществления настоящего изобретения, как описано выше, один и тот же вид смолы может быть использован в качестве первой и второй смоляных смесей для получения рисунка, подобного рисунку натурального камня, и тиксотропный агент может быть добавлен только ко второй смеси смол, чтобы тем самым придать тиксотропию, чтобы иметь разницу вязкостей между первой и второй смесями смол, и, таким образом, сопротивление диффузии и смешиванию между первой и второй смесями смол может присутствовать из-за к разнице вязкости, тем самым улучшая четкость рисунка.

Пример

Далее устройство и функции настоящего изобретения будут описаны более подробно посредством предпочтительно иллюстративных вариантов осуществления настоящего изобретения. Следует отметить, что примеры, которые будут описаны ниже, представлены только для конкретной иллюстрации настоящего изобретения, и, соответственно, настоящее изобретение не ограничено следующими примерами.

Описания, которые не описаны в спецификации, могут быть достаточно технически выведены специалистом в данной области техники, и, соответственно, их подробности будут опущены.

1. Производство искусственного мрамора Пример 1

Приготовление первой смоляной смеси

Первую смоляную смесь готовили путем смешивания 30 мас. % основной смолы, 55 мас. % гидроксида алюминия, имеющего средний размер частиц 20 мкм и 15 мас. % акриловой крошки. Здесь базовая смола состояла из 30 мас.% полиакриловой смолы, 67 мас.% метилметакрилата (ММА) и 3 мас.% ТМПТМА.

% акриловой крошки. Здесь базовая смола состояла из 30 мас.% полиакриловой смолы, 67 мас.% метилметакрилата (ММА) и 3 мас.% ТМПТМА.

Приготовление второй смоляной смеси

Вторую смоляную смесь приготовили путем смешивания 35 % по массе основной смолы, 63,5 % по массе гидроксида алюминия, имеющего средний размер частиц 20 мкм, и 1,5 % по массе BYK A410. Здесь базовая смола состояла из 30 мас.% полиакриловой смолы, 67 мас.% метилметакрилата (ММА) и 3 мас.% ТМПТМА.

Производство искусственного мрамора

После того, как первая смесь смол была помещена и отлита в форму, в форму, в которую была отлита первая смесь смол, впрыскивалась вторая смесь смол, при этом весовое соотношение первой и второй смоляных смесей было 7:3. Затем первую и вторую смеси смол взбалтывали 15 раз стержнем диаметром 6 мм для формирования рисунка и отверждали при 80°С в течение 50 минут с последующей шлифовкой для получения искусственного мрамора.

Пример 2

Искусственный мрамор изготавливали так же, как в примере 1, за исключением того, что 35 мас. % основной смолы, 62 мас. % гидроксида алюминия и 3 мас. приготовление второй смоляной смеси.

Пример 3

Искусственный мрамор получали так же, как в примере 1, за исключением того, что 35 мас. % основной смолы, 64,5 мас. % гидроксида алюминия и 0,5 мас. приготовление второй смоляной смеси.

Пример 4

Искусственный мрамор получали так же, как в примере 1, за исключением того, что 35 мас.% основной смолы, 63 мас.% гидроксида алюминия и 0,5 мас.% Garamite 1958 смешивали в приготовление второй смоляной смеси.

Пример 5

Искусственный мрамор получали так же, как в примере 1, за исключением того, что 35 мас. % основной смолы, 62,5 мас. % гидроксида алюминия и 1,5 мас. приготовление второй смоляной смеси.

% основной смолы, 62,5 мас. % гидроксида алюминия и 1,5 мас. приготовление второй смоляной смеси.

Сравнительный пример 1

Искусственный мрамор получали так же, как в примере 1, за исключением того, что 35 мас.% основной смолы и 65 мас.% гидроксида алюминия смешивали без добавления тиксотропного агента при приготовлении вторая смоляная смесь.

2. Оценка физических свойств

В таблице 1 показаны результаты измерения значений TI по отношению к примерам с 1 по 5 и сравнительному примеру 1. Здесь значения TI были измерены по отношению к первым смесям смол и вторым смоляные смеси примеров 1-5 и сравнительного примера 1 соответственно.

1) Измерение значения TI

Значения TI были измерены с использованием шпинделя вискозиметра Брукфилда 64 и рассчитаны путем измерения вязкости при 3 об/мин и 30 об/мин соответственно.