Щебеночно–мастичный асфальтобетон

Щебеночно–мастичный асфальтобетон |

АВТОДОРСТРОЙ

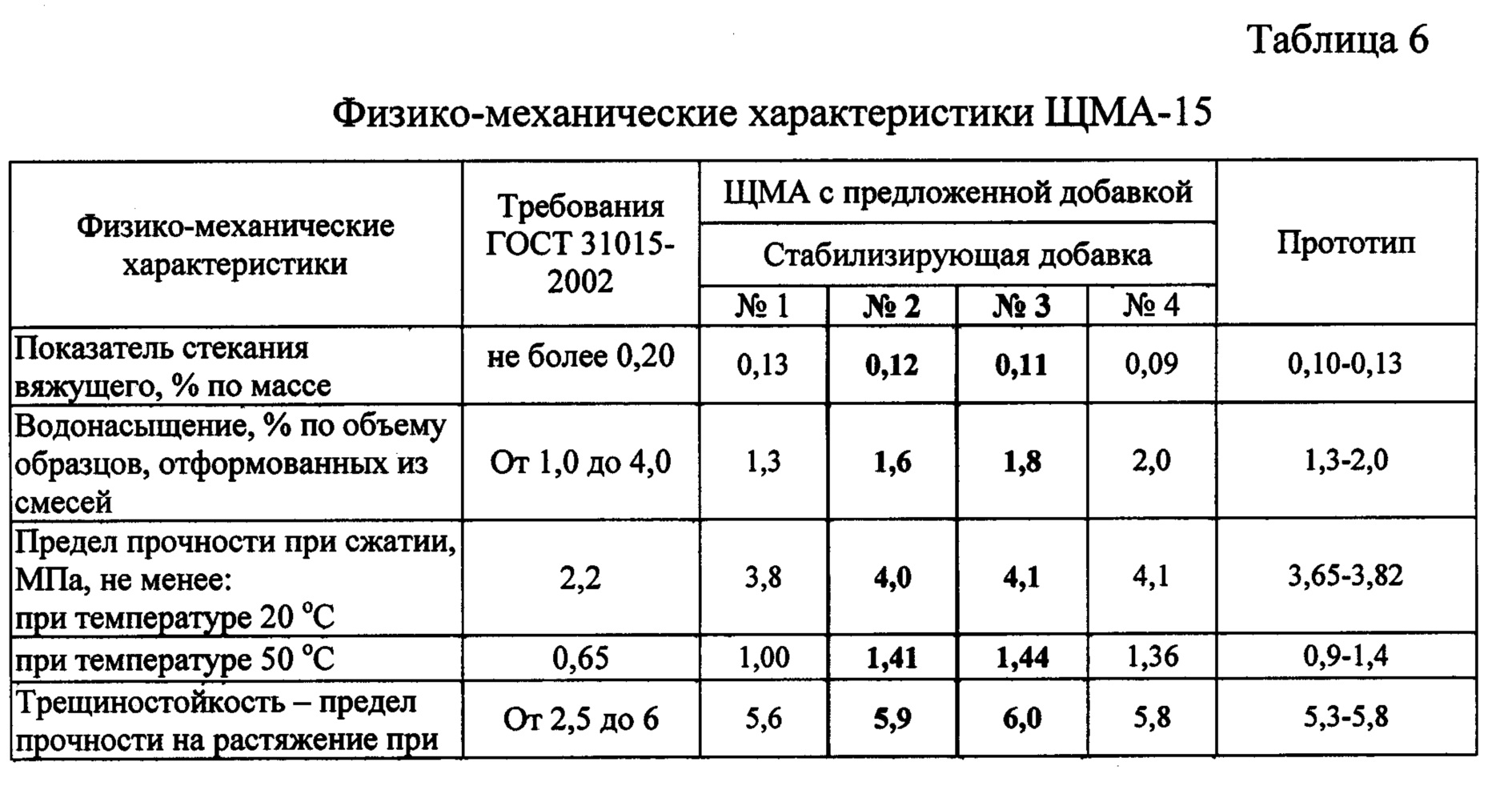

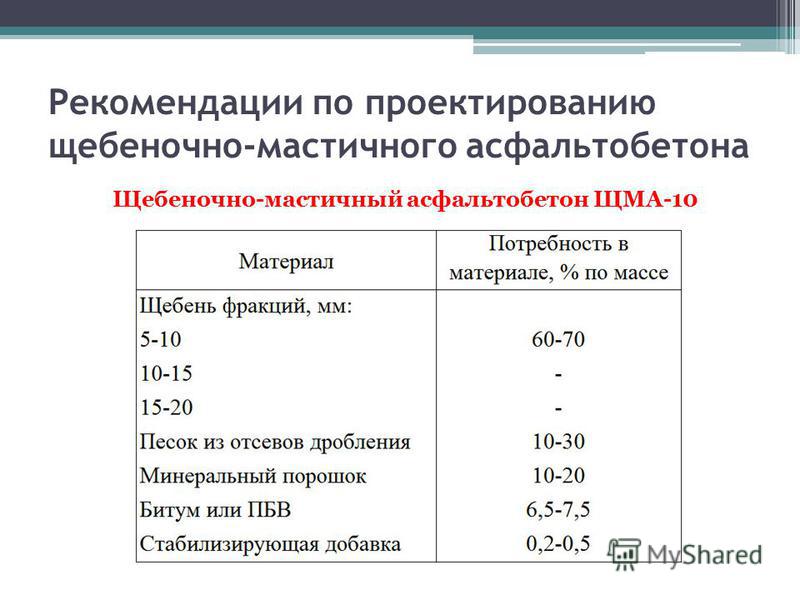

».В состав щебеночно-мастичного асфальтобетона входит высокое содержание фракционированного щебня с улучшенной формой зерен, что позволяет создать максимально устойчивый минеральный остов в уплотненном слое покрытия. Устойчивость к сдвигу покрытия из щебеночно-мастичного асфальтобетона, которая характеризуется сопротивлением к образованию колеи, обеспечивается требуемым коэффициентом внутреннего трения. Именно поэтому в верхнем слое покрытия применяется песок из отсевов дробления горных пород. Кроме этого, высокое содержание крупной фракции каменного материала в щебеночно-мастичном асфальтобетоне, позволяет получить шероховатую поверхность покрытия и обеспечить тем самым необходимое значение коэффициента сцепления колеса с покрытием.

По сравнению с традиционными горячими смесями содержание битума в щебеночно-мастичном асфальтобетоне повышено, что препятствует проникновению влаги внутрь слоя, повышает устойчивость к старению, морозу и образованию трещин и в итоге значительно увеличивает долговечность покрытия. Введение в смесь стабилизирующей добавки, к примеру, целлюлозного волокна, позволяет предотвратить отслоение и стекание с поверхности щебня битума при высоких технологических температурах приготовления, транспортирования, хранения и укладки.

Применение щебеночно-мастичного асфальтобетона в верхнем слое покрытия позволяет:

- Улучшить коэффициент сцепления;

- Уменьшить толщину слоя дорожного покрытия;

- Исключить процесс устройства шероховатой поверхностной обработки;

- Увеличить срок службы асфальтобетонного покрытия.

В настоящее время покрытие из щебеночно-мастичного асфальтобетона применено нашей компанией на следующих объектах:

- Автодорога «Сургут–Нижневартовск», на участках км 12 — км 34, км 33 — км 65, км 130 — км 131;

- Автодорога «Сургут–Когалым–граница ХМАО», на участке км 34 — км 125, подъезд к поселку Федоровский;

- Автодорога «Сургут–Лянтор», на участке км 43 — км 51; «Восточная объездная дорога в городе Сургуте, 4 очередь»;

- Автодорога «Сургут–Аэропорт», VI и V пусковые комплексы;

- Автодорога «Тюмень–Ханты-Мансийск», через Тобольск, Сургут и Нефтеюганск, на участке «Нефтеюганск–Сургут», км 23 — км 39; Автодорога «Ханты-Мансийск–Горноправдинск – автодорога Тюмень–Ханты-Мансийск», на участках: II (км 0 — км 26), III, VI (км 41 — км 73) и VIII пусковые комплексы;

- Подъезд к деревне Добрино от автомобильной дороги «Ханты-Мансийск–Горноправдинск»;

- Дорога в городе Сургуте: «Нефтеюганское шоссе», участки от Травмоцентра до улицы Маяковского, от улицы Маяковского до УТТ-6;

- Автодорога «Северный обход города Сургута, на участке км 12 — км 35»;

- Транспортная развязка в 2-х уровнях на пересечении автодорог «Северный обход города Сургута» и «Сургут–Нижневартовск»;

- «Восточная объездная дорога в городе Сургуте, 2 очередь».

Асфальтобетонная смесь

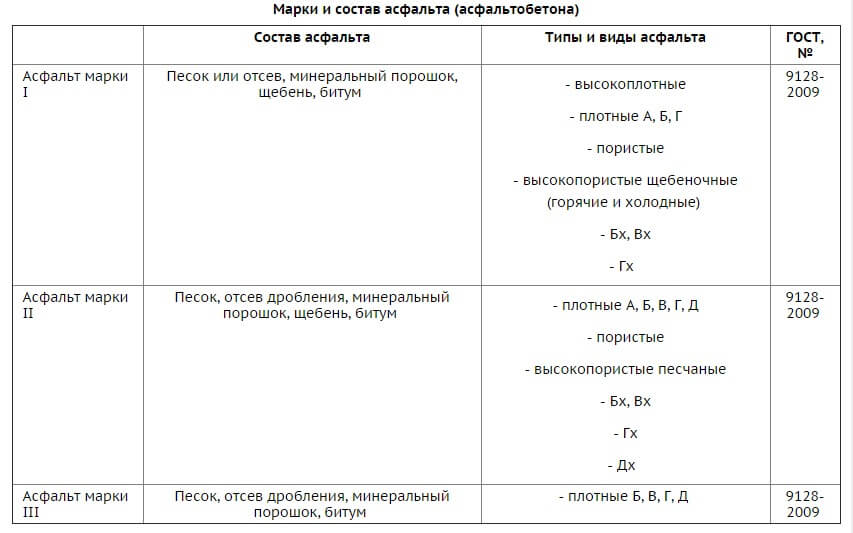

Асфальтобетонная смесь — вещество, имеющее много разновидностей, отличающихся друг от друга в первую очередь составом. Состав асфальта определяет в том числе сферу его применения: дороги, которые используются с различной степенью интенсивности, имеют различные покрытия.

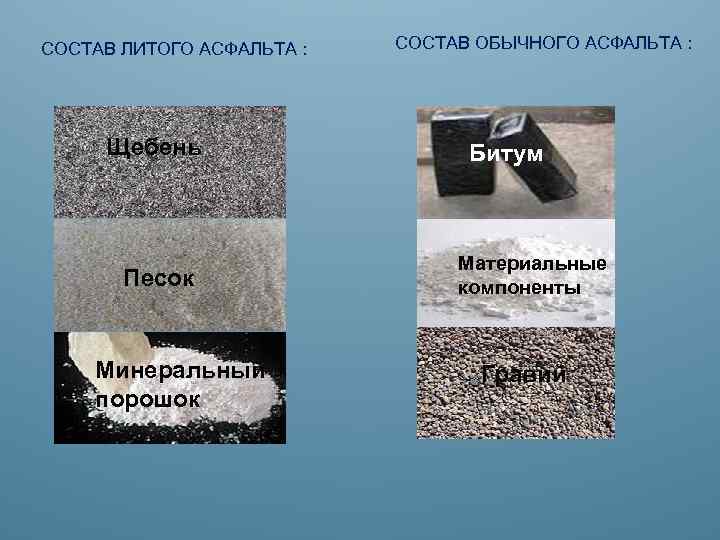

В состав асфальтобетонной смеси входят песок, щебень, битум и минеральные порошки.

Кроме того, асфальтобетон часто включает в себя добавки для улучшения полезных свойств используемых материалов.

Классификация и назначение использования

По составу асфальта выделяют следующие группы:

Песчаные: Самая непрочная смесь, может использоваться для пешеходной дорожки либо тротуара.

Мелкозернистый асфальтобетон: Используется для производства междугородних трасс, а также проезжей части в городе.

Крупнозернистый асфальтобетон: В отличие от мелкозернистого асфальтобетона, используется как нижний слой в двуслойном покрытии.

Полимерно-битумные смеси: Достаточно долговечны. Широко применяются при устройстве мостовых конструкций, стоянок, паркингов.

Широко применяются при устройстве мостовых конструкций, стоянок, паркингов.

Щебёночно-мастичные смеси: Особенно долговечны и прочны. Активно используются при строительстве городских дорог (с интенсивным движением), могут использоваться в строительстве аэродромов.

Галерея

- Асфальтобетонная смесь

- Битумная эмульсия

- Бетонная смесь

- Щебень

- Песок

Прайс

Стоимость продукции с 27.05.2023г.

АСГ.Др.Щ.Б.НП.ИИ.БНД 70/100-ДСТУ Б В.2.7-119:2011

смесь горячая, мелкозернистая, асфальтобетон плотный, типа Б, непрерывной гранулометрии, марки ИИ, битум вязкий БНД 70/100: ДСТУ Б В. 2.7-119:2011

2.7-119:2011

ед. изм.

тн

АСГ.Др.Щ.Б.НП.И.БНД 70/100-ДСТУ Б В.2.7-119:2011

смесь горячая, мелкозернистая, асфальтобетон плотный, типа Б, непрерывной гранулометрии, марки И, битум вязкий БНД 70/100: ДСТУ Б В.2.7-119:2011

ед. изм.

тн

АСГ.Др.Щ.А.НП.И.БНД 70/100-ДСТУ Б В.2.7-119:2011

смесь горячая, мелкозернистая, асфальтобетон плотный, типа А, непрерывной гранулометрии, марки И, битум вязкий БНД 70/100: ДСТУ Б В.2.7-119:2011

ед. изм.

тн

АСГ.Пщ.Щ.Г.НП.И.БНД 70/100-ДСТУ Б В.2.7-119:2011

смесь горячая, песчаная, асфальтобетон плотный, типа Г, непрерывной гранулометрии, марки И, битум вязкий БНД 70/100: ДСТУ Б В.2.7-119:2011

ед. изм.

тн

АБСбмп.Др.П.А-Б.НП БМПА 40/60-57 ДСТУ 8959:2019

асфальтобетон мелкозернистый, пористый, непрерывной гранулометрии, на битуме дорожном, модифицированном полимером марки БМПА 40/60-57

ед. изм.

тн

АБСбмп.Др.Щ.Б.НП.БМПА 40/60-57ДСТУ 8959:2019

асфальтобетон мелкозернистый, плотный, типа Б, непрерывной гранулометрии, на битуме дорожном, модифицированном полимером марки БМПА 40/60-57

ед. изм.

изм.

тн

АБСбмп.Др.Щ.А.НП.БМПА 40/60-57 ДСТУ 8959:2019

асфальтобетон дрибнозерний, плотный, типа А, непрерывной гранулометрии, на битуме дорожном, модифицированном полимером марки БМПА 40/60-57

ед. изм.

тн

ЩМАС-15. БМПА 40/60-57 ДСТУ Б В.2.7-127:2015

щебеночно-мастичная асфальтобетонная смесь

ед. изм.

тн

ЩМАС-20 БМПА 40/60-57 ДСТУ Б В.2.7-127:2015

щебеночно-мастичная асфальтобетонная смесь

ед. изм.

тн

АСГ.Кр.П.А-Б.НП.И.БНД 70/100-ДСТУ Б В.2.7-119:2011

смесь горячая, крупнозернистая, асфальтобетон пористый, непрерывной гранулометрии, марки И, битум вязкий БНД 70/100: ДСТУ Б В.2.7-119:2011

ед. изм.

тн

АСГ.Кр.Щ.А1.НП.И.БНД 70/100-ДСТУ Б В.2.7-119:2011

смесь горячая, крупнозернистая, асфальтобетон плотный, типа А1, непрерывной гранулометрии, марки И, битум вязкий БНД 70/100: ДСТУ Б В.2.7-119:2011

ед. изм.

тн

Смесь асфальтобетонная литая «Гусасфальт-10» ТУ У 23. 9-32868719-003:2017

9-32868719-003:2017

ед. изм.

тн

Оценка свойств асфальтобетона, приготовленного из заполнителя каменно-кирпичной смеси

На этой странице

РефератВведениеЗаключениеСсылкиАвторское правоСтатьи по теме В статье описано исследование механических свойств каменно-кирпичной асфальтобетонной смеси. Оценено влияние каменно-кирпичной смеси на различные механические свойства асфальтобетона, такие как устойчивость по Маршаллу, текучесть, коэффициент Маршалла (отношение устойчивости к текучести), косвенная прочность на растяжение, расслоение, колейность и усталостная долговечность асфальтобетонного верхнего слоя. В этом исследовании пережженный кирпичный заполнитель (OBBA) и каменный заполнитель (SA) были смешаны в различных соотношениях (по весу), таких как 20 : 80, 40 : 60, 60 : 40 и 80 : 20 соответственно. Лабораторные результаты показывают, что битумный бетон, приготовленный из 20% кирпичного заполнителя и 80% каменного заполнителя, обеспечивает самую высокую устойчивость по Маршаллу. Эта асфальтобетонная смесь показывает значительное улучшение различных механических свойств смеси по сравнению с другими смесями.

Эта асфальтобетонная смесь показывает значительное улучшение различных механических свойств смеси по сравнению с другими смесями.

1. Введение

Деятельность по строительству дорог в Индии в последнее время значительно активизировалась в связи с внедрением схемы Прадхан Мантри Грам Садак Йоджона (PMGSY) и Золотого четырехугольника, а также схем Бхарата Нирмана по всей стране. Одной из основных проблем, с которой сталкиваются многие штаты Индии, является отсутствие каменных заполнителей для строительства дорог. В северо-восточной части Индии, особенно в Трипуре, Мизораме и Манипуре, камни локально недоступны. Требуемый заполнитель природного камня постоянно привозится из других штатов Индии, чтобы удовлетворить спрос этих штатов. Поэтому, с целью сведения к минимуму зависимости от других регионов в постоянном снабжении каменным заполнителем, возникла необходимость исследовать возможности применения альтернативных материалов для строительства дорог в качестве полной или частичной замены каменного заполнителя. Одним из перспективных и эффективных способов является использование в дорожном строительстве пережженных кирпичных заполнителей (ОББА).

Одним из перспективных и эффективных способов является использование в дорожном строительстве пережженных кирпичных заполнителей (ОББА).

Кирпичи, произведенные путем обжига формованного грунта, содержат достаточное количество глины. Около 13 % кирпича, полученного в процессе обжига, перегорают из-за неконтролируемого распределения температуры в печи при изготовлении. Эти перегоревшие кирпичи непригодны для приготовления цементных бетонов и поэтому считаются отходами. Кроме того, производители кирпича часто сталкиваются с проблемой утилизации этих огромных отходов перегоревшего кирпича. У пережженного кирпича потери на истирание меньше на 7–10 %, а на 6–9% меньше водопоглощения, чем у кирпича первого класса. Пережженные кирпичи имеют максимальное значение абразивного износа в Лос-Анджелесе, равное 30%, что находится в допустимых пределах, и их можно использовать в качестве заполнителя в качестве заполнителя [1]. Чрезмерная нехватка природных камней и непомерная стоимость импортируемых природных камней ускорили необходимость поиска местных материалов для использования в качестве крупного заполнителя в некоторых отдаленных местах северо-восточного региона Индии. Наблюдается устойчивость по Маршаллу 14,0 кН, 12,5 кН и 12,3 кН соответственно для свежего камня, свежего кирпича и кирпичного мусора. Они больше по стабильности, чем минимальное значение в отношении точки устойчивости по Маршаллу согласно стандартам [2]. Кирпич представляет собой высокопористый керамический материал и обладает высокой водопоглощающей способностью. Усилие уплотнения влияет на характеристики устойчивости к остаточной деформации материалов, приготовленных с использованием кирпичного заполнителя. В зависимости от степени замещения наблюдается снижение прочности в пределах от 20 до 30 % как у крупнозернистого, так и у мелкого дробленого кирпича [3, 4]. Плотные фракционированные битумные смеси на кирпичном заполнителе с более высоким процентным содержанием битума также хороши по сравнению с битумными смесями на щебеночном заполнителе для использования в основании слоя асфальтобетонного покрытия [5].

Наблюдается устойчивость по Маршаллу 14,0 кН, 12,5 кН и 12,3 кН соответственно для свежего камня, свежего кирпича и кирпичного мусора. Они больше по стабильности, чем минимальное значение в отношении точки устойчивости по Маршаллу согласно стандартам [2]. Кирпич представляет собой высокопористый керамический материал и обладает высокой водопоглощающей способностью. Усилие уплотнения влияет на характеристики устойчивости к остаточной деформации материалов, приготовленных с использованием кирпичного заполнителя. В зависимости от степени замещения наблюдается снижение прочности в пределах от 20 до 30 % как у крупнозернистого, так и у мелкого дробленого кирпича [3, 4]. Плотные фракционированные битумные смеси на кирпичном заполнителе с более высоким процентным содержанием битума также хороши по сравнению с битумными смесями на щебеночном заполнителе для использования в основании слоя асфальтобетонного покрытия [5].

Только OBBA нельзя использовать в асфальтобетонных смесях, так как они непрочные. Но кирпичи являются легко и локально доступными материалами. С другой стороны, механические свойства асфальтобетона с камнем значительно превосходят ОББА. Но во многих местах каменные заполнители недоступны. Сейчас в этой ситуации лучшим решением в качестве решения будет каменно-кирпичная смесь.

Но кирпичи являются легко и локально доступными материалами. С другой стороны, механические свойства асфальтобетона с камнем значительно превосходят ОББА. Но во многих местах каменные заполнители недоступны. Сейчас в этой ситуации лучшим решением в качестве решения будет каменно-кирпичная смесь.

В настоящем исследовании кирпично-каменные заполнители были смешаны в различных соотношениях (по весу), таких как 20 : 80, 40 : 60, 60 : 40 и 80 : 20 соответственно. В лаборатории были проведены стандартные испытания, такие как удельный вес, водопоглощение, истирание в Лос-Анджелесе, ударная вязкость, испытание по Маршаллу, косвенная прочность на растяжение, зачистка, колейность и испытание на усталость. Цель исследования — охарактеризовать механические свойства кирпично-каменного асфальтобетона.

2. Материал для данного исследования

В состав битумного бетона входят крупный заполнитель, мелкий заполнитель, наполнитель и битум. Материалами, использованными для исследования, являются пережженный кирпич и щебень в качестве крупного заполнителя и битум марки ВГ 30 в качестве вяжущего. В качестве наполнителя используется каменная пыль. Перегоревшие деформированные кирпичи были собраны в местных печах для производства кирпича. Кирпичи разбиваются на куски, после чего куски измельчаются до желаемых размеров с помощью лабораторной дробилки. В работе для изучения физико-механических свойств было использовано около 2 тонн обожженного кирпичного заполнителя и столько же каменного заполнителя.

В качестве наполнителя используется каменная пыль. Перегоревшие деформированные кирпичи были собраны в местных печах для производства кирпича. Кирпичи разбиваются на куски, после чего куски измельчаются до желаемых размеров с помощью лабораторной дробилки. В работе для изучения физико-механических свойств было использовано около 2 тонн обожженного кирпичного заполнителя и столько же каменного заполнителя.

3. Свойства материалов

Материалы, используемые для этого исследования, представляют собой крупный заполнитель, мелкий заполнитель, наполнитель и связующее. Щебень и кирпичные заполнители также используются в качестве крупного заполнителя. Все вышеперечисленные ингредиенты используются при приготовлении асфальтобетонной смеси. Свойства ингредиентов, а также смеси проверяются в лаборатории.

3.1. Заполнитель

Крупный заполнитель, используемый для битумного бетона, обязательно должен быть чистым, твердым, прочным, долговечным и иметь однородное качество по всей поверхности. Перегоревшие кирпичные заполнители (OBBA) и каменные заполнители испытываются в соответствии с рекомендациями ASTM [6–9].]. Крупный заполнитель получают путем смешивания ОББА и щебня в различных соотношениях (по массе). Физические свойства простого ОББА и смеси представлены в таблице 1.

Перегоревшие кирпичные заполнители (OBBA) и каменные заполнители испытываются в соответствии с рекомендациями ASTM [6–9].]. Крупный заполнитель получают путем смешивания ОББА и щебня в различных соотношениях (по массе). Физические свойства простого ОББА и смеси представлены в таблице 1.

Министерства автомобильного транспорта и автомобильных дорог (Минтрансдорожники), 2013 г., указаны предельные значения различных результатов испытаний свойств крупного заполнителя, используемого при приготовлении асфальтобетона. . В соответствии с MoRT&H (2013), ударная вязкость, истираемость в Лос-Анджелесе и водопоглощение заполнителя не должны превышать 30 %, 40 % и 2 % соответственно [10]. Также удельный вес должен быть в пределах 2,5–3,0. Предельные значения ударной вязкости, истираемости, водопоглощения и удельного веса удовлетворительные при соотношении кирпично-каменной смеси 20 : 80.

3.2. Наполнитель

Минеральные наполнители содержат мелкодисперсные минеральные вещества, такие как каменная пыль, шлаковая пыль, гашеная известь, гидравлический цемент, летучая зола, лесс и другие подходящие минеральные материалы. Минеральные наполнители должны иметь 100% частиц размером 0,60 мм, от 95 до 100% частиц размером 0,30 мм и 70% частиц размером 0,075 мм. Во время подготовки образца минеральный наполнитель будет достаточно высушен, чтобы свободно течь. В данном исследовании в качестве минерального наполнителя использовалась каменная пыль. Свойства каменной пыли, использованной в данном исследовании, приведены в табл. 2.

Минеральные наполнители должны иметь 100% частиц размером 0,60 мм, от 95 до 100% частиц размером 0,30 мм и 70% частиц размером 0,075 мм. Во время подготовки образца минеральный наполнитель будет достаточно высушен, чтобы свободно течь. В данном исследовании в качестве минерального наполнителя использовалась каменная пыль. Свойства каменной пыли, использованной в данном исследовании, приведены в табл. 2.

3.3. Битум

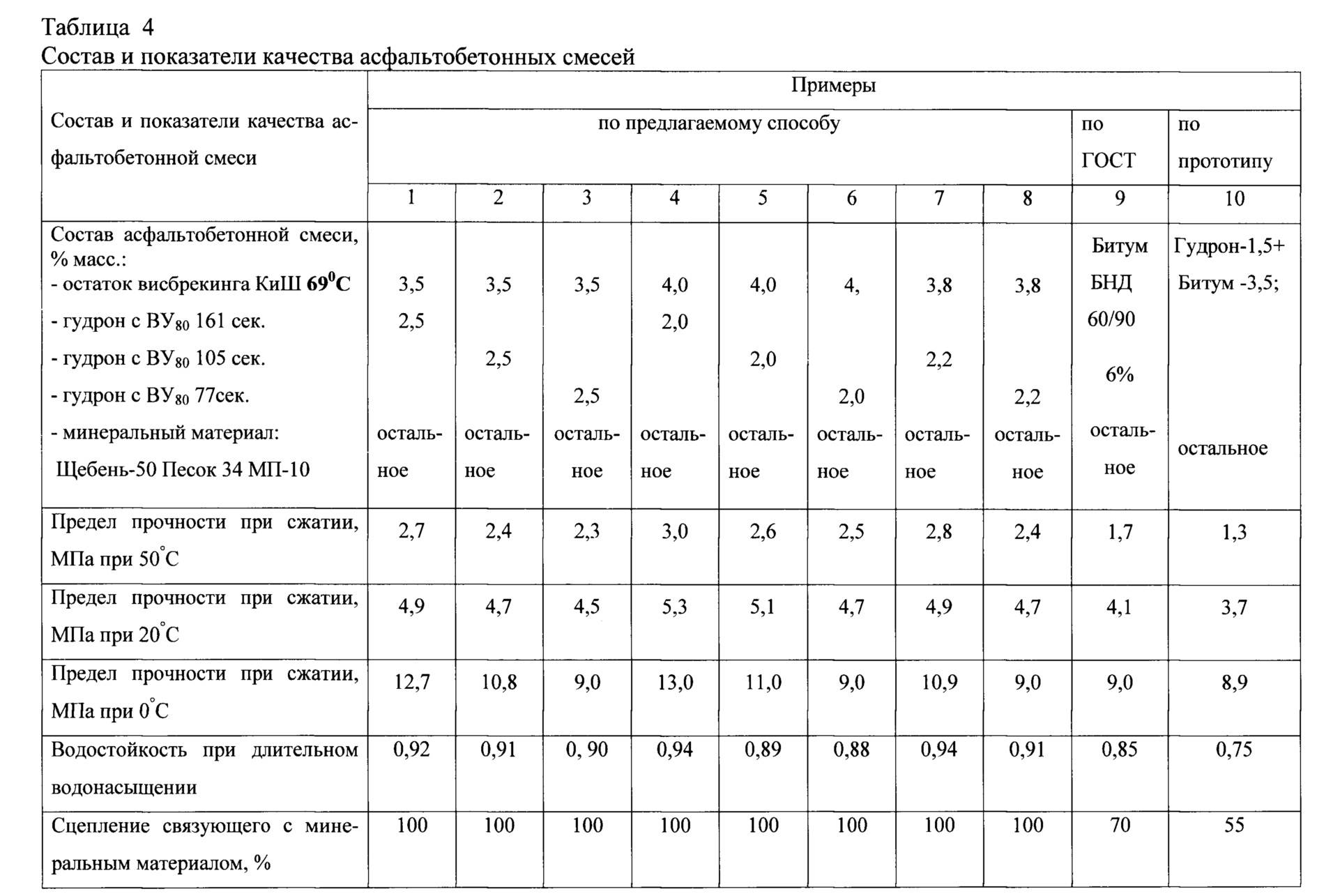

В качестве вяжущего для приготовления асфальтобетона использовали битум марки ВГ-30. Свойства битума, использованного в данном исследовании, представлены в таблице 3 и сравниваются с допустимыми значениями, указанными в Индийских стандартных нормах [11–14].

4. Состав смесей Маршалла

Испытание Маршалла, испытание на стабильность, применимо к составу горячих смесей битума и заполнителей. В Индии асфальтобетонную смесь обычно разрабатывают по методу Маршалла. Этим методом измеряют сопротивление пластической деформации цилиндрического образца битумной смеси [15, 16]. Процедура испытаний используется при разработке и оценке битумных смесей для дорожного покрытия. В настоящем исследовании испытание Маршалла проводится с использованием смеси перегоревшего кирпича и каменного заполнителя. В этом исследовании соблюдается стандартная градация заполнителей при подготовке образца для испытаний в соответствии с MoRT&H, представленная в таблице 4.

Процедура испытаний используется при разработке и оценке битумных смесей для дорожного покрытия. В настоящем исследовании испытание Маршалла проводится с использованием смеси перегоревшего кирпича и каменного заполнителя. В этом исследовании соблюдается стандартная градация заполнителей при подготовке образца для испытаний в соответствии с MoRT&H, представленная в таблице 4.

Одной из целей разработки смеси является определение подходящего содержания битума. Метод Маршалла используется для определения оптимального содержания битума (ОВС). Стандартные значения результатов теста Маршалла и коэффициента прочности на растяжение (TSR), указанные MoRT&H, представлены в таблице 5.

Образцы для испытаний были подготовлены и испытаны в лаборатории в соответствии с рекомендациями MoRT&H. По результатам испытаний была изучена взаимосвязь между устойчивостью по Маршаллу, текучестью, насыпной плотностью, воздушной пустотой (VA) и пустотами, заполненными битумом (VFB) с различным процентным содержанием вяжущего для кирпично-каменного заполнителя. В настоящем исследовании образцы Marshall готовятся с заполнителем, содержащим кирпич и каменный заполнитель в соотношении 20 : 80, 40 : 60, 60 : 40 и 80 : 20 соответственно. Результаты теста Маршалла, полученные в лаборатории, перечислены в таблице 6.

В настоящем исследовании образцы Marshall готовятся с заполнителем, содержащим кирпич и каменный заполнитель в соотношении 20 : 80, 40 : 60, 60 : 40 и 80 : 20 соответственно. Результаты теста Маршалла, полученные в лаборатории, перечислены в таблице 6.

Для определения оптимального содержания вяжущего (ОВС) используется процедура расчета состава смеси Маршалла, как указано в ASTM D6927-15 [17]. Образцы Marshall готовят путем добавления 4,5%, 5%, 5,5% и 6% битума (по массе заполнителя) соответственно в горячий заполнитель. Изготавливают три идентичных образца для каждого процента и регистрируют среднее значение. Для смеси 20 : 80 (кирпич и камень) затем определяют объемные свойства (как показано на рисунке 1) для получения оптимального содержания вяжущего, которое составляет 5,45% (по массе смеси) с 3,96% воздушных пустот, 16,35% пустот в минеральном заполнителе и 71% VFB. Аналогичным образом, для других смесей (40 : 60, 60 : 40 и 80 : 20) определены объемные свойства, которые представлены в таблице 6.

Из таблицы 6 видно, что стабильность смеси увеличивается с увеличением процентного содержания каменного заполнителя в смеси. При 20 : 80 смеси кирпича и каменного заполнителя значение устойчивости достигает наивысшей точки 13,75 кН. Следовательно, смесь 20 : 80 считается наиболее подходящей смесью для дальнейшего изучения производительности. Однако смеси с очень высокими значениями устойчивости по Маршаллу и низкими значениями текучести нежелательны, поскольку покрытия, построенные с использованием таких смесей, могут быть хрупкими и, вероятно, могут образовывать трещины из-за больших подвижных нагрузок, если компоненты покрытия допускают относительно высокие значения прогиба. Это проверяется значением коэффициента Маршалла смеси. При соотношении смеси кирпича и каменного заполнителя 20 : 80 значение коэффициента Маршалла также находится в пределах нормы [18].

5. Оценка производительности

Эффективность приготовленной смеси оценивается в лаборатории с точки зрения некоторых лабораторных испытаний.

5.1. Выполненная процедура испытаний

5.1.1. Испытание на косвенную прочность на растяжение

Испытание на косвенную прочность на растяжение (ITS) используется для измерения прочности на растяжение битумного бетона, которое можно использовать для оценки усталостных характеристик. Применяется стандартная процедура согласно ASTM D 6931 для подготовки образца к испытанию, а также для измерения разрушающих нагрузок. ITS обеспечивает меру прочности битумных смесей на растяжение. Испытание проводят на кондиционированных и некондиционированных образцах. Образец испытывают на установке для испытаний на стабильность Маршалла [19].].

Измеряется разрушающая нагрузка, и ITS рассчитывается по следующему уравнению: где — предел прочности при растяжении (Н/мм 2 ), — пиковое значение вертикальной нагрузки (Н), — высота образца в мм, и диаметр образца в мм.

Косвенный коэффициент прочности на растяжение (TSR) определяется по следующему уравнению: где среднее ITS влажного образца и среднее ITS сухого образца.

Поверхность битумного покрытия может испытывать усталость. Это вызвано деформациями растяжения, создаваемыми в дорожном покрытии не только транспортной нагрузкой, но и колебаниями температуры. Если предел прочности больше и коэффициент прочности находится в допустимых пределах, то по-другому можно сказать, что асфальтобетонная смесь устойчива к усталости.

5.1.2. Испытание на отрывную способность

Испытание на отрывную способность подразумевает определение прочности сцепления заполнителя и битума. Стандартные рекомендации, указанные в IS: 6241-1971, выполняются здесь для завершения теста [20]. 200 г чистого, высушенного в печи заполнителя, прошедшего через сито 20 мм и оставшегося на сите 12,5 мм, нагревают до 150°С и смешивают с 5% битума от массы заполнителя, который перед приготовлением смеси предварительно нагревают до 160°С. Его испытывают путем погружения заполнителя с битумным покрытием в воду на 24 часа при температуре 40°C. Когда заполнитель с битумным покрытием погружается в воду, вода проникает в поры и пустоты заполнителя, что приводит к отслаиванию битума. Через 24 часа наблюдают за отслоением и отмечают процент отслоения [21].

Через 24 часа наблюдают за отслоением и отмечают процент отслоения [21].

5.1.3. Исследования колеи

Колейность – это продольная впадина на канавке в колеях колес. Колеи обычно имеют ширину пути колеса. Колейность дорожного покрытия не только снижает срок службы дорог, но и создает опасность для безопасности участников дорожного движения. Колейные характеристики изучаются с помощью иммерсионного устройства слежения за колесами. Испытание на слежение за колесами широко используется для оценки колейности дорожного покрытия. В этом методе используется стальное колесо с цельнорезиновой шиной, предназначенное для возвратно-поступательного движения по образцу битумной поверхности размерами 600 мм × 200 мм × 50 мм, и определяется глубина колеи при 8000 проходах [22].

5.1.4. Испытание на усталостную долговечность

Повторное испытание под нагрузкой проводится с использованием машины для испытания на усталостную прочность, разработанной компанией Geotran, Нью-Дели. Сделана попытка исследования характеристик асфальтобетона с каменно-кирпичной смесью 20 : 80 и 80 : 20 при приложенной нагрузке 2 кН, 3 кН и 4 кН и частоте 5 Гц при синусоидальном типе формы волны, приложенной при температура 35°С–37°С [23, 24]. Для каждого случая испытывают три образца.

Сделана попытка исследования характеристик асфальтобетона с каменно-кирпичной смесью 20 : 80 и 80 : 20 при приложенной нагрузке 2 кН, 3 кН и 4 кН и частоте 5 Гц при синусоидальном типе формы волны, приложенной при температура 35°С–37°С [23, 24]. Для каждого случая испытывают три образца.

5.1.5. Испытание модуля упругости

Модуль упругости (RM) асфальтобетонной смеси является важным параметром для проектирования и оценки гибкого дорожного покрытия. Он определяется как отношение повторяющегося напряжения к соответствующей упругой деформации. Общий модуль упругости рассчитывается по следующему уравнению: где повторяющаяся нагрузка в Н, общий коэффициент упругости Пуассона, обычно принимаемый равным 0,35, толщина образца в мм и общая восстанавливаемая горизонтальная деформация в мм. Испытание проводят в соответствии со стандартом ASTM D 7369.-11 [25].

5.2. Результаты испытаний

5.2.1. Результаты испытаний на косвенную прочность на растяжение

Результаты испытаний настоящего исследования приведены в таблице 7. Следует отметить, что косвенная прочность на растяжение (ITS) является самой высокой, когда соотношение заполнителя составляет 20 : 80 (кирпич : камень) и значение составляет 1,30 Н/мм 2 , а соответствующий коэффициент прочности на растяжение (TSR) составляет 83,85%, что является приемлемым (согласно таблице 5). Таким образом, соотношение смеси заполнителей (кирпич:камень) 20 : 80 для асфальтобетонной смеси является безопасным в отношении усталости.

Следует отметить, что косвенная прочность на растяжение (ITS) является самой высокой, когда соотношение заполнителя составляет 20 : 80 (кирпич : камень) и значение составляет 1,30 Н/мм 2 , а соответствующий коэффициент прочности на растяжение (TSR) составляет 83,85%, что является приемлемым (согласно таблице 5). Таким образом, соотношение смеси заполнителей (кирпич:камень) 20 : 80 для асфальтобетонной смеси является безопасным в отношении усталости.

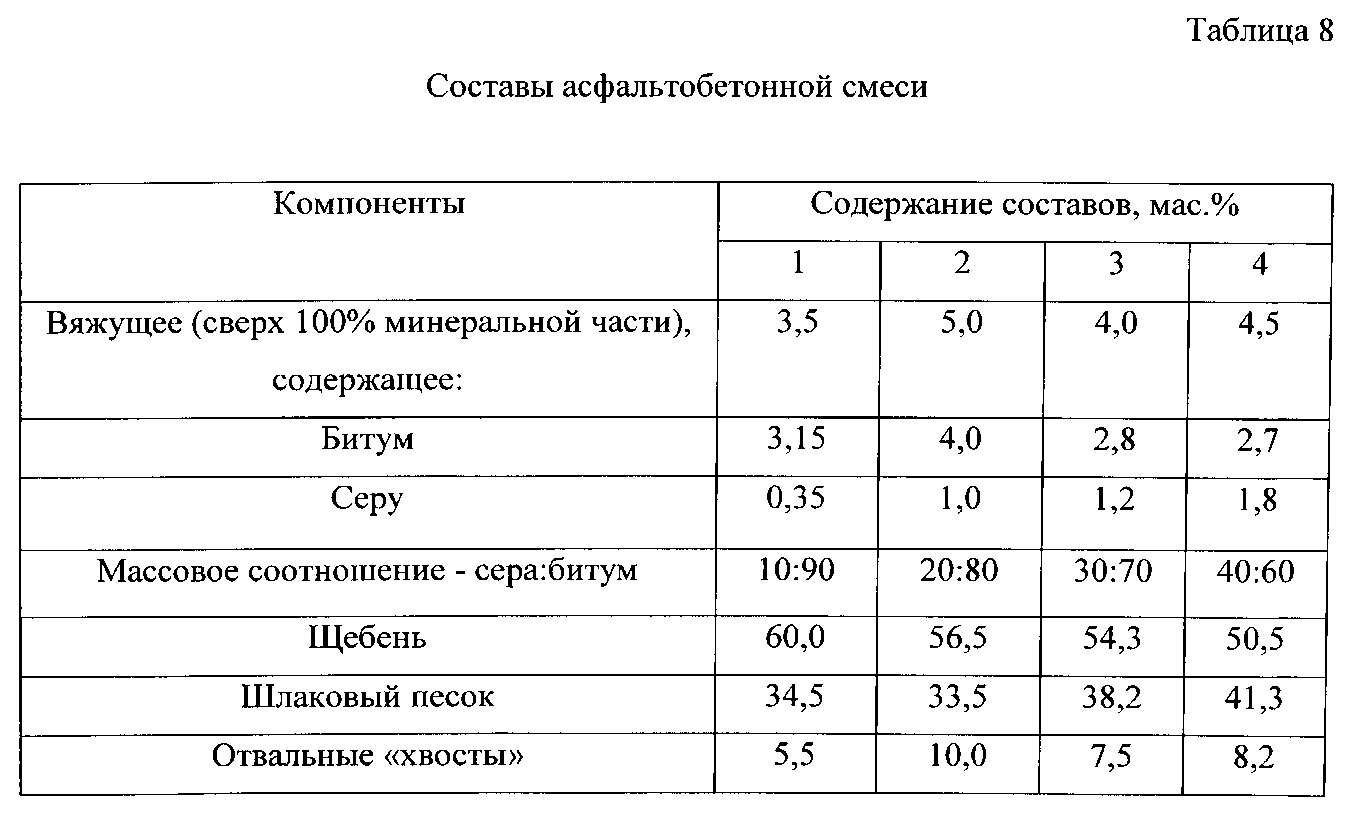

5.2.2. Результаты теста на вскрышу

В этом исследовании тест проводится для различных смесей кирпично-каменного заполнителя. Результаты представлены в Таблице 8. Замечено, что показатель вскрыши наименьший в случае соотношения кирпич-каменная смесь 20 : 80. Удовлетворяет допустимому значению (согласно таблице 5). Следовательно, соотношение 20 : 80 для битумного бетона показывает лучшую прочность сцепления с битумом, даже когда он подвергается наихудшему содержанию влаги.

5.2.3. Результаты исследований гона

В данном исследовании напряжение, которое колесо оказывает на образец, составляет 0,70 МПа. Два LVDT (переменные линейные дифференциальные преобразователи) крепятся к оси резинового колеса для контроля глубины колеи. Выход LVDT подключен к компьютеру. Специальное программное обеспечение отслеживает глубину колеи и строит график зависимости количества проходов от глубины колеи. Результаты отслеживания колес показаны на рис. 2. Колейность меньше в случае асфальтобетонной смеси с соотношением 20 : 80 (5,3 мм) по сравнению с соотношением 80 : 20 (7,1 мм).

Два LVDT (переменные линейные дифференциальные преобразователи) крепятся к оси резинового колеса для контроля глубины колеи. Выход LVDT подключен к компьютеру. Специальное программное обеспечение отслеживает глубину колеи и строит график зависимости количества проходов от глубины колеи. Результаты отслеживания колес показаны на рис. 2. Колейность меньше в случае асфальтобетонной смеси с соотношением 20 : 80 (5,3 мм) по сравнению с соотношением 80 : 20 (7,1 мм).

5.2.4. Результаты испытаний на усталостную долговечность

Результаты испытаний показывают, что усталостная долговечность битумного бетона с составом 20 : 80 намного выше, чем у асфальтобетона с составом смеси кирпич-каменный заполнитель 80 : 20 при равной деформации растяжения. Это связано с твердостью заполнителя, так как процент камней больше в соотношении 20 : 80. На рис. 3 показано, что для данной деформации растяжения 200 × 10 -6 соответствующая усталостная долговечность асфальтобетона из 20 : 80 и 80 : 20 кирпично-каменный заполнитель составляет 534 и 370 соответственно. Таким образом, можно сделать вывод, что усталостная долговечность асфальтобетонной смеси с соотношением 20 : 80 увеличивается в 1,44 раза. Это ясно указывает на то, что смесь BC с соотношением 20 : 80 может выдерживать высокую нагрузку и требует большего количества повторений до отказа. Настоящее исследование убедительно доказывает, что можно ожидать, что асфальтобетонные смеси с соотношением 20 : 80 будут иметь гораздо более длительный усталостный ресурс, чем асфальтобетонная смесь с соотношением 80 : 20 кирпич-каменный заполнитель.

Таким образом, можно сделать вывод, что усталостная долговечность асфальтобетонной смеси с соотношением 20 : 80 увеличивается в 1,44 раза. Это ясно указывает на то, что смесь BC с соотношением 20 : 80 может выдерживать высокую нагрузку и требует большего количества повторений до отказа. Настоящее исследование убедительно доказывает, что можно ожидать, что асфальтобетонные смеси с соотношением 20 : 80 будут иметь гораздо более длительный усталостный ресурс, чем асфальтобетонная смесь с соотношением 80 : 20 кирпич-каменный заполнитель.

5.2.5. Результаты теста на модуль упругости

Тест проводится при различных температурах, таких как 5°C, 25°C, 35°C и 45°C. Результаты испытаний на модуль упругости, полученные в ходе исследования, представлены на рис. 4.

Видно, что значение RM уменьшается с повышением температуры от 5°C до 45°C. При 5°С значение RM смеси 20 : 80 в 0,63 раза выше, тогда как при 45°С оно примерно в 1,32 раза выше по сравнению со смесью кирпич-каменный заполнитель 80 : 20. Это показывает, что смесь 20 : 80 больше подходит для жаркого климата. Кроме того, значения MR, содержащие 20 % кирпича и 80 % камня, при всех указанных температурах выше по сравнению со смесью кирпич-каменная смесь 80 : 20.

Это показывает, что смесь 20 : 80 больше подходит для жаркого климата. Кроме того, значения MR, содержащие 20 % кирпича и 80 % камня, при всех указанных температурах выше по сравнению со смесью кирпич-каменная смесь 80 : 20.

6. Заключение

На основании анализа результатов, полученных в ходе настоящих исследований, сделаны следующие выводы: (1) Увеличение каменного заполнителя в кирпично-каменной смеси значительно снижает значение Удар, Потери -Angeles Истирание и водопоглощение, но увеличивает удельный вес. Предельные значения ударопрочности, истирания, водопоглощения и удельного веса удовлетворительны при соотношении кирпично-каменной смеси 20 : 80.(2) Максимальное значение устойчивости по Маршаллу достигается при соотношении кирпично-каменной смеси 20 : 80. . Стабильность увеличивается на 28% при соотношении 20 : 80 по сравнению с соотношением 80 : 20 каменно-кирпичной смеси заполнителя. Значение текучести по Маршаллу также находится в пределах (3–5 мм) для этой смеси. Более того, коэффициент Маршалла также находится в пределах допустимого диапазона, поскольку он показывает, что соотношение кирпича и камня в соотношении 20 : 80, приготовленного для асфальтобетонной смеси, лучше и больше подходит для строительства гибкого дорожного покрытия. (3) Выбор OBC является тонкий балансирующий акт, в котором есть ряд переменных. Баланс должен поддерживаться таким образом, чтобы указанные пределы, рекомендованные в своде правил, одновременно соблюдались. В этом исследовании содержание битума 5,45% при соотношении 20 : 80 в смеси кирпич-каменный заполнитель выбрано в качестве оптимального содержания битума, и оно также удовлетворяет всем допустимым диапазонам. (4) Значение ITS увеличивается с увеличением использования камня в смеси как он достигает пикового значения при соотношении 20 : 80. Значение ITS при соотношении 20 : 80 увеличивается на 80% и 118% по сравнению со смесью 80 : 20 для некондиционированных и кондиционированных образцов соответственно. Соотношение прочности на разрыв также находится в пределах предела для смеси 20 : 80.

Более того, коэффициент Маршалла также находится в пределах допустимого диапазона, поскольку он показывает, что соотношение кирпича и камня в соотношении 20 : 80, приготовленного для асфальтобетонной смеси, лучше и больше подходит для строительства гибкого дорожного покрытия. (3) Выбор OBC является тонкий балансирующий акт, в котором есть ряд переменных. Баланс должен поддерживаться таким образом, чтобы указанные пределы, рекомендованные в своде правил, одновременно соблюдались. В этом исследовании содержание битума 5,45% при соотношении 20 : 80 в смеси кирпич-каменный заполнитель выбрано в качестве оптимального содержания битума, и оно также удовлетворяет всем допустимым диапазонам. (4) Значение ITS увеличивается с увеличением использования камня в смеси как он достигает пикового значения при соотношении 20 : 80. Значение ITS при соотношении 20 : 80 увеличивается на 80% и 118% по сравнению со смесью 80 : 20 для некондиционированных и кондиционированных образцов соответственно. Соотношение прочности на разрыв также находится в пределах предела для смеси 20 : 80. Таким образом, асфальтобетонная смесь с соотношением 20 : 80 устойчива к усталости. (5) Величина вскрыши снижается с увеличением процентного содержания камня в смеси заполнителя. Величина полосообразования в случае смеси 20 : 80 составляет 2%, что имеет более высокую стойкость к полосообразованию. (6) Результаты испытаний показывают, что асфальтобетонная смесь с соотношением 20 : 80 менее подвержена колееобразованию по сравнению с асфальтобетонной смесью с соотношением 80 : 20. каменно-кирпичная смесь. Замечено, что общая глубина депрессии со смесью 20 : 80 уменьшилась на 24% по сравнению со смесью кирпич-каменный заполнитель 80 : 20. С. Результаты для RM, полученные при низких и высоких температурах, показывают, что смесь с соотношением 20 : 80 имеет более высокое значение RM по сравнению со смесью 80 : 20. смесь заполнителя увеличивается в 1,44 раза при температуре от 35°C до 37°C на уровне деформации растяжения по сравнению со смесью кирпич-каменный заполнитель 80 : 20. Таким образом, асфальтобетон с заполнителем 20 : 80 демонстрирует значительное улучшение различные механические свойства смеси по сравнению с другими соотношениями смеси кирпича и камня, а именно, 40 : 60, 60 : 40 и 80 : 20.

Таким образом, асфальтобетонная смесь с соотношением 20 : 80 устойчива к усталости. (5) Величина вскрыши снижается с увеличением процентного содержания камня в смеси заполнителя. Величина полосообразования в случае смеси 20 : 80 составляет 2%, что имеет более высокую стойкость к полосообразованию. (6) Результаты испытаний показывают, что асфальтобетонная смесь с соотношением 20 : 80 менее подвержена колееобразованию по сравнению с асфальтобетонной смесью с соотношением 80 : 20. каменно-кирпичная смесь. Замечено, что общая глубина депрессии со смесью 20 : 80 уменьшилась на 24% по сравнению со смесью кирпич-каменный заполнитель 80 : 20. С. Результаты для RM, полученные при низких и высоких температурах, показывают, что смесь с соотношением 20 : 80 имеет более высокое значение RM по сравнению со смесью 80 : 20. смесь заполнителя увеличивается в 1,44 раза при температуре от 35°C до 37°C на уровне деформации растяжения по сравнению со смесью кирпич-каменный заполнитель 80 : 20. Таким образом, асфальтобетон с заполнителем 20 : 80 демонстрирует значительное улучшение различные механические свойства смеси по сравнению с другими соотношениями смеси кирпича и камня, а именно, 40 : 60, 60 : 40 и 80 : 20.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в отношении публикации данной статьи.

Ссылки

А. Р. Мазумдер, А. Кабир и Н. Яздани, «Эффективность перегоревших криволинейных кирпичей в качестве заполнителей в дорожных работах», Journal of Materials in Civil Engineering , vol. 18, нет. 6, стр. 777–785, 2006.

Посмотреть по адресу: Сайт издателя | Google ScholarРасель Х. М., Собхан М. А., Рахман М. Н., «Оценка эффективности кирпичной крошки в качестве крупного заполнителя на свойства битумных смесей», S-JPSET , том. 2, нет. 2, стр. 37–46, 2011 г.

Посмотреть по адресу: Сайт издателя | Google ScholarФ. Д. К. Лейте, Р. Д. С. Мотта, К. Л. Васконселос и Л. Бернуччи, «Лабораторная оценка переработанных отходов строительства и сноса тротуаров», Construction and Building Materials , vol. 25, нет. 6, стр. 2972–2979, 2011.

Посмотреть по адресу: Сайт издателя | Google ScholarФ.

Посмотреть по адресу: Сайт издателя | Google Scholar Дебиб и С. Кенай, «Использование крупного и мелкого дробленого кирпича в качестве заполнителя в бетоне», Строительство и строительные материалы , вып. 22, нет. 5, стр. 886–893, 2008 г.

Дебиб и С. Кенай, «Использование крупного и мелкого дробленого кирпича в качестве заполнителя в бетоне», Строительство и строительные материалы , вып. 22, нет. 5, стр. 886–893, 2008 г.М. Д. Лэнхэм, М. А. Собхан и М. Закария, «Экспериментальное поведение смесей битуминозного щебня с кирпичным заполнителем», Journal of Civil Engineering , vol. 29, нет. 1, стр. 115–123, 2001.

Посмотреть по адресу: Google ScholarASTM, «Стандартный метод испытаний плотности, относительной плотности (удельного веса) и поглощения крупного заполнителя», ASTM C127-12, ASTM International, 2012.

Посмотреть по адресу: Google ScholarASTM C535:12, Стандартный метод испытаний на устойчивость к разложению крупнозернистого заполнителя Abra ция и воздействие в Лос-Анджелесе -Angeles Machine , 2012.

ASTM, «Стандартный метод испытаний на стойкость к разрушению мелкозернистого крупного заполнителя при истирании и ударе в машине Лос-Анджелеса», ASTM C131-06, ASTM International, West Conshohocken , Пенсильвания, США, 2006.

Посмотреть по адресу: Google Scholar

MoRT&H, Спецификация Министерства дорожного транспорта и автомобильных дорог, Спецификация для дорог и мостовых работ, IV редакция , Индийский дорожный конгресс, Нью-Дели, Индия, 2013 г.

9013 4ASTM, «Стандартный метод испытаний для ситового анализа мелкого и крупного заполнителя», ASTM C136-06, ASTM International, 2006.

Посмотреть по адресу: Google Scholar смола и битумные материалы, определение пластичности», IS 1208: 1978, Bureau of Indian Standards, 1978. Посмотреть по адресу: Google ScholarBureau of Indian Standards, «Методы тестирования смолистых и битумных материалов, определение проникновения», 9012 7 ИС 1203 :1978, Bureau of Indian Standards, New Delhi, India, 1978.

Посмотреть по адресу: Google ScholarBureau of Indian Standard, «Методы тестирования смолистых и битумных материалов, определение удельного веса», IS 1202:1978, Бюро индийских стандартов, 1978 г.

Посмотреть по адресу: Google Scholar Определение точки размягчения, Индия , 1978.

Бюро стандартов Индии, «Индийский стандартный дорожный битум — спецификация, 2-я редакция», IS 73:1992, Бюро стандартов Индии, 1992.

Посмотреть по адресу: 900 04 Google АкадемияASTM International, «Стандартный метод испытаний на устойчивость по Маршаллу и текучесть асфальтовых смесей», ASTM D6931-12, ASTM International, West Conshohocken, Pa, USA, 2012.

Посмотреть по адресу: Google Scholar 9 0003ASTM, «Стандартный метод испытаний на устойчивость по Маршаллу и текучесть битумных смесей», ASTM D6927-06, ASTM International, West Conshohocken, Pa, USA, 2006.

Просмотр по адресу: Google ScholarР. С. Кумар, Highway Engineering , Universities Press (India) Pvt. Ltd, 2011.

ASTM International, «Стандартный метод испытаний на непрямое растяжение (IDT) битумных смесей», ASTM D6931-12, ASTM International, West Conshohocken, Pa, USA, 2012.

Посмотреть на : Google Scholar

Бюро стандартов Индии, «Методы испытаний для определения стоимости вскрыши дорожных агрегатов», IS 6241:1971, Bureau of Indian Standards, New Delhi, India, 1971.

Посмотреть по адресу: Google ScholarФ. Могхадас Неджад, А. Р. Азархуш, Г. Х. Хамеди и М. Дж. Азархуш, «Влияние использование нематериальных материалов для снижения восприимчивости горячей асфальтобетонной смеси к влаге», Construction and Building Materials , vol. 31, стр. 384–388, 2012.

Посмотреть по адресу: Сайт издателя | Google ScholarКакаде В.Б., Редди М.А. Влияние типа и количества вяжущего на характеристики колейности битумной смеси, стр. Indian Highways , vol. 42, нет. 3, pp. 8–14, 2014.

Просмотр по адресу: Google ScholarX. Шу, Б. Хуанг и Д. Вукосавлевич, «Лабораторная оценка усталостных характеристик переработанной асфальтовой смеси», Строительство и строительные материалы , вып.

Посмотреть по адресу: Сайт издателя | Google Scholar 22, нет. 7, стр. 1323–1330, 2008.

22, нет. 7, стр. 1323–1330, 2008.Г. Г. Аль-Хатиб и К. А. Гузлан, «Совместное влияние частоты нагрузки, температуры и уровня напряжения на усталостную долговечность асфальтобетонных смесей с использованием конфигурации испытаний IDT», Международный журнал усталости , том. 59, стр. 254–261, 2014.

Посмотреть по адресу: Сайт издателя | Google ScholarASTM International, «Стандартный метод испытаний для определения модуля упругости битумных смесей методом косвенного испытания на растяжение», ASTM D7369-11, ASTM International, West Conshohocken, Pa, USA, 2011.

Посмотреть на : Google Scholar

Copyright

Copyright © 2016 Dipankar Sarkar et al. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

7 ДОЛЖЕН ИМЕТЬ СВОЙСТВА АСФАЛЬТОБЕТОНА

Сурьяканта | 3 февраля 2016 г. | Транспорт | 8 комментариев

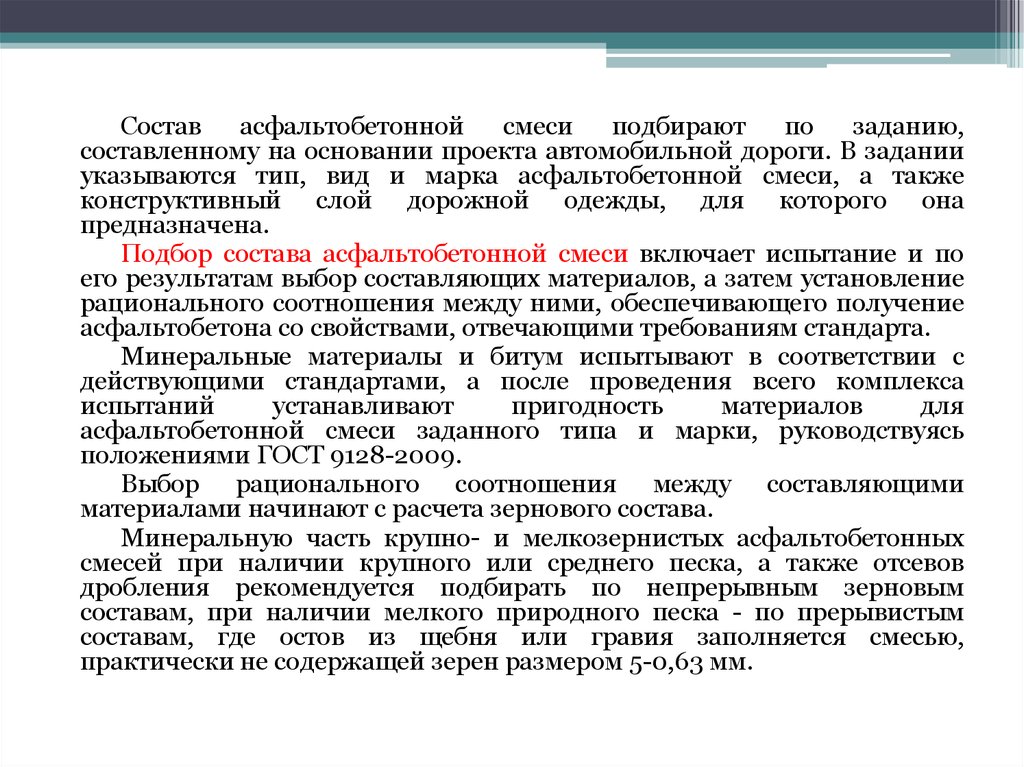

Методы расчета смесей и требования к дизайну составляют неотъемлемую часть всех асфальтобетонных смесей. Агентство или орган, ответственный за строительство мощения (Министерство транспорта), обычно устанавливает метод расчета смеси и требования к дизайну.

После того, как они установлены, подрядчик/производитель и его технический специалист несут ответственность за разработку смеси в рамках требований спецификации.

Асфальтобетонная смесь должна быть спроектирована, изготовлена и уложена таким образом, чтобы получить следующие желаемые свойства смеси:

- Стабильность

- Долговечность

- Гибкость

- Сопротивление усталости

- Сопротивление скольжению

- Герметичность

- Удобообрабатываемость

1. Устойчивость

Устойчивость асфальтобетонного покрытия – это его способность сопротивляться толканию и колееобразованию под нагрузкой (движением). Стабильное дорожное покрытие сохраняет форму и гладкость при многократных нагрузках; на неустойчивом дорожном покрытии образуются колеи (каналы), рябь (стирка или гофра) и другие признаки смещения смеси.

Стабильное дорожное покрытие сохраняет форму и гладкость при многократных нагрузках; на неустойчивом дорожном покрытии образуются колеи (каналы), рябь (стирка или гофра) и другие признаки смещения смеси.

Поскольку характеристики устойчивости дорожного покрытия зависят от интенсивности движения, которое предполагается использовать по этому покрытию, требования могут быть установлены только после тщательного анализа дорожного движения. Характеристики стабильности должны быть достаточно высокими для адекватной обработки трафика, но не выше, чем того требуют условия трафика. Слишком высокое значение устойчивости приводит к тому, что покрытие становится слишком жестким и, следовательно, менее прочным, чем хотелось бы.

Стабильность смеси зависит от внутреннего трения и сцепления. Внутреннее трение между частицами заполнителя (трение между частицами) связано с характеристиками заполнителя, такими как форма и текстура поверхности. Когезия является результатом связывающей способности связующего.

Надлежащая степень как внутреннего трения, так и сцепления в смеси предотвращает перемещение частиц заполнителя относительно друг друга под действием сил, создаваемых движением транспорта. В целом, чем более угловатая форма частиц заполнителя и более шероховатая текстура их поверхности, тем выше будет стабильность смеси. Там, где заполнители с высокими характеристиками внутреннего трения недоступны, можно использовать более экономичные смеси с использованием заполнителей с более низкими коэффициентами трения там, где ожидается небольшое движение.

Связующая сила сцепления увеличивается с увеличением скорости загрузки (движения). Сцепление также увеличивается по мере увеличения вязкости вяжущего или снижения температуры дорожного покрытия. Кроме того, сцепление будет увеличиваться с увеличением содержания связующего до определенного момента. После этого увеличение содержания связующего создает слишком толстую пленку на частицах заполнителя, что приводит к потерям на трение между частицами. Недостаточная устойчивость дорожного покрытия имеет много причин и следствий.

Недостаточная устойчивость дорожного покрытия имеет много причин и следствий.

2. Долговечность

Долговечность асфальтового покрытия – это его способность противостоять таким факторам, как изменения в связующем (полимеризация и окисление), разрушение заполнителя и снятие пленок связующего с заполнителя. Эти факторы могут быть результатом погоды, дорожного движения или их комбинации. Как правило, долговечность смеси можно повысить тремя способами. Это:

- С максимальным содержанием связующего,

- Использование плотной градации стойкого к зачистке заполнителя и

- Разработка и уплотнение смеси для обеспечения максимальной водонепроницаемости

Максимальное содержание связующего повышает долговечность, поскольку толстые связующие пленки не стареют и не затвердевают так быстро, как тонкие. Следовательно, связующее дольше сохраняет свои первоначальные характеристики. Кроме того, максимальное содержание вяжущего эффективно изолирует больший процент взаимосвязанных воздушных пустот в дорожном покрытии, что затрудняет проникновение воды и воздуха.

Прочный, прочный, устойчивый к истиранию заполнитель плотной градации обеспечивает долговечность дорожного покрытия тремя способами. Плотная градация обеспечивает более тесный контакт между частицами заполнителя. Это повышает водонепроницаемость смеси. Прочный, прочный заполнитель противостоит разрушению при транспортной нагрузке; устойчивый к снятию заполнитель противостоит воздействию воды и дорожного движения, которые имеют тенденцию сдирать связующую пленку с частиц заполнителя и приводят к растрескиванию дорожного покрытия. В некоторых условиях стойкость смеси к расслоению можно повысить за счет использования противоотслаивающих добавок или минерального наполнителя, такого как гашеная известь. Разработка и уплотнение смеси для придания дорожному покрытию максимальной непроницаемости сводит к минимуму проникновение воздуха и воды в дорожное покрытие.

3. Водонепроницаемость

Водонепроницаемость – это сопротивление асфальтового покрытия проникновению воздуха и воды в него или через него. Эта характеристика связана с содержанием пустот в уплотненной смеси, и большая часть обсуждения пустот в разделах, посвященных расчету смеси, связана с непроницаемостью.

Несмотря на то, что содержание пустот указывает на возможность прохождения воздуха и воды через покрытие, характер этих пустот важнее, чем их количество. Размер пустот, независимо от того, связаны ли пустоты между собой, и доступ пустот к поверхности дорожного покрытия — все это определяет степень непроницаемости.

Несмотря на то, что водонепроницаемость важна для долговечности уплотненных смесей для дорожного покрытия, практически все асфальтобетонные смеси, используемые в дорожном строительстве, в той или иной степени проницаемы. Это допустимо, если находится в установленных пределах.

4. Удобоукладываемость

Удобоукладываемость описывает легкость укладки и уплотнения дорожной смеси. Смеси с хорошей удобоукладываемостью легко наносятся и компактны; те, у которых плохая работоспособность, трудно разместить и уплотнить. Удобоукладываемость можно улучшить, изменив параметры состава смеси, источник заполнителя и/или градацию.

Жесткие смеси (смеси, содержащие высокий процент крупного заполнителя) имеют тенденцию расслаиваться во время обработки, а также их трудно уплотнить. Благодаря использованию пробных смесей в лаборатории, в жесткую смесь можно добавить дополнительный мелкий заполнитель и, возможно, связующее, чтобы сделать ее более пригодной для обработки. Следует позаботиться о том, чтобы измененная смесь соответствовала всем остальным критериям проектирования, таким как содержание пустот и стабильность. Слишком высокое содержание наполнителя также может повлиять на удобоукладываемость. Это может привести к тому, что смесь станет липкой, что затруднит ее уплотнение. Удобство обработки особенно важно там, где требуется довольно много рук и сгребание (фиксация) вокруг крышек люков, крутых поворотов и других препятствий. Важно, чтобы смеси, применяемые в таких областях, обладали высокой работоспособностью.

Удобство обработки особенно важно там, где требуется довольно много рук и сгребание (фиксация) вокруг крышек люков, крутых поворотов и других препятствий. Важно, чтобы смеси, применяемые в таких областях, обладали высокой работоспособностью.

Смеси, которые слишком легко перерабатываются или толкаются, называются нежными смесями. Нежные смеси слишком нестабильны, чтобы их можно было правильно укладывать и уплотнять. Они часто вызваны нехваткой минерального наполнителя, слишком большим количеством песка средней крупности и гладких, округлых частиц заполнителя и/или слишком большим количеством влаги в смеси. Хотя обычно асфальтовое вяжущее не вносит большой вклад в проблемы с удобоукладываемостью, оно оказывает некоторое влияние на удобоукладываемость. Поскольку температура смеси влияет на вязкость связующего, слишком низкая температура сделает смесь непригодной для обработки, а слишком высокая температура может сделать ее мягкой. Качество вяжущего также может влиять на удобоукладываемость, как и процентное содержание вяжущего в смеси.

5. Гибкость

Гибкость – это способность асфальтового покрытия приспосабливаться к постепенным осадкам и движениям грунтового основания без образования трещин. Поскольку практически все основания либо оседают (под нагрузкой), либо поднимаются (из-за расширения почвы), эластичность является желательной характеристикой для всех асфальтовых покрытий. Смесь с открытым гранулометрическим составом с высоким содержанием связующего, как правило, более гибкая, чем смесь с плотным гранулометрическим составом и низким содержанием связующего. Иногда потребность в гибкости противоречит требованиям стабильности, поэтому приходится идти на компромиссы.

6. Сопротивление усталости

Сопротивление усталости – это сопротивление покрытия многократному изгибу под действием колесных нагрузок (движения). Исследования показывают, что воздушные пустоты (связанные с содержанием вяжущего) и вязкость вяжущего оказывают значительное влияние на сопротивление усталости. По мере увеличения процентной доли воздушных пустот в дорожном покрытии либо из-за конструкции, либо из-за отсутствия уплотнения, усталостная долговечность дорожного покрытия (продолжительность времени, в течение которого эксплуатируемое покрытие обладает адекватной усталостной устойчивостью) резко сокращается. Аналогичным образом дорожное покрытие, содержащее вяжущее, которое состарилось и значительно затвердело, имеет пониженную усталостную прочность.

Аналогичным образом дорожное покрытие, содержащее вяжущее, которое состарилось и значительно затвердело, имеет пониженную усталостную прочность.

Толщина и прочностные характеристики дорожного покрытия, а также несущая способность грунтового основания также имеют большое значение для определения срока службы дорожного покрытия и предотвращения образования трещин под нагрузкой. Толстые, хорошо укрепленные покрытия не так сильно изгибаются под нагрузкой, как тонкие или плохо укрепленные покрытия. Следовательно, они имеют более длительный усталостный ресурс.

7. Сопротивление скольжению

Сопротивление скольжению – это способность асфальтового покрытия сводить к минимуму скольжение или проскальзывание автомобильных шин, особенно во влажном состоянии. Для обеспечения хорошего сопротивления скольжению протектор шины должен поддерживать контакт с частицами заполнителя, а не скользить по водной пленке на поверхности дорожного покрытия (аквапланирование). Сопротивление скольжению обычно измеряется в полевых условиях при скорости 40 миль/час со стандартным протектором шины при контролируемом смачивании поверхности дорожного покрытия.