Чугун. История. Характеристики. — Везувий

Чугун – является сплавом в состав, которого входит железо и углероды. Содержащегося в железе углерода, обычно составляет не менее 2,14%. Углерод собой может представлять цементит или графит. В чугуне содержатся примеси такие как Si, Mn, S, P и легирующие элементы (Cr, Ni, V, Al и др.) получают в доменных печах из железорудных материалов. Чугун обладает не плохими литейными свойствами и малой способностью к пластической деформации, а так же является важнейшим первичным продуктом чёрной металлургии.

История чугуна начинается с 4—5 вв. до нашей эры, одним из античных металлургов. В 6 веке до нашей эры из высокофосфористых железных руд начали получать чугун в Китае.

Чугун серый – является высокопрочным и содержит в качестве примесей марганец, фосфор, серу. У него низкая температура кристаллизации, текучесть в жидком состоянии, малая усадка. Свойства серого чугуна зависят от свойств металлической матрицы, формы и размеров графитовых включений. Не высокая прочность графита, снижает прочность чугуна. Так же прочность чугуна зависит от графитовых включений, чем их меньше и выше и дисперсность, тем прочнее сам чугун. В зависимости от скорости дальнейшего охлаждения после затвердевания (а значит и от размера отливки) чугун может иметь ферритную, феррито-перлитную и чисто перлитную металлическую основу. С ростом скорости охлаждения возрастает доля перлита, а следовательно и прочность чугуна, но падает его пластичность. Для каждой области применения выбирают марку чугуна с оптимальным для этого случая сочетанием свойств. Он применяется в машиностроении, для отливки станков и механизмов, поршней и цилиндров.

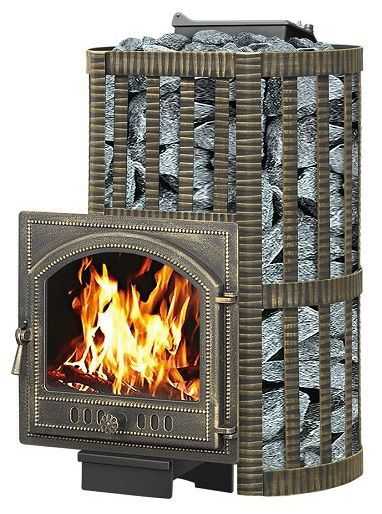

Несмотря на огромное количество марок чугуна, чугун для бани, подобрать не так то просто, потому, что он должен выдерживать длительное нахождение в агрессивной среде. В процессе горения, идёт быстрое окисление и коррозия плюс температура близкая 1000 градусов. Для таких условий необходим особый, специально приспособленный к таким нагрузкам чугун, это чугун марки ЧХ16. ЧХ16 это высоколегированный чугун, обладающий всеми необходимыми свойствами для банной печи:

износостойкий при повышенных температурах;

повышенная коррозийная стойкость в воздушной, газовой и щелочной средах.

Чугун для бани марки ЧХ 16, в сочетании с камнями малинового кварцита или талько-хлорита, обеспечит вас лёгким, мелкодисперсионным паром. Чтобы предотвратить распирание стенок печи, укладка чугунины для бани, должна производиться с учётом большого коэффициента расширения при нагревании.

Чугунные печи появились вместе с технологией чугунного литья. Как ни одна другая деталь интерьера, они всегда совмещали в себе функциональность и изысканную красоту, придавая жилью неповторимый шарм. Расцвет моды на чугунные печи пришелся на 19 век, когда их производство в Европе было поставлено на промышленную основу. Француз Жан Батист Годэн первым признал уникальные свойства чугуна и развернул массовое производство чугунных печей на своих литейных предприятиях. Эта инициатива из-за огромной популярности печей была быстро подхвачена другими мастерами из разных стран, и очень скоро печи и камины из чугуна стали предметом быта каждого европейского дома.

Преимущества таких печей объясняются уникальными свойствами этого материала:

Теплопроводность чугуна выше, чем стали примерно в полтора раза! Это означает, что определенное количество тепла от чугуна передастся в полтора раза быстрее, чем от стали, и помещение будет гораздо быстрее прогрето. Накопленное тепло передается в окружающее пространство тепловым излучением, которое у чугуна почти вдвое выше, чем у стали. Вспомним, какими замечательными качествами обладают чугунные сковородки!

Пористая структура чугуна позволяет долго сохранять тепло, постепенно отдавая его в пространство.

Чугун легко переносит большие температурные перепады, идеально сохраняя форму. Этот материал без малейших изменений способен служить многие десятки лет. Покупка готовой печи из чугуна обойдется хозяину гораздо дешевле, чем строительство каменной дровяной печи.

Чугунная печь быстро разогревается после растопки, примерно за 15-20 минут прогревая помещение, в котором установлена. Конструкции печей позволяют экономно расходовать отопительные материалы. Эксплуатировать и обслуживать чугунную печь очень просто. Современные чугунные печи многофункциональны. Кроме отопления, многие конструкции приспособлены для приготовления пищи, выпечки, сушки (заготовки) продуктов.

Срок эксплуатации чугунных печей составляет не менее 40-50 лет.

Главным достижением компании Везувий является разработка специального сплава чугуна и качественных отливок, которые выдерживают максимальные температурные перепады, т.е. даже при попадании большого количества воды чугунная печь сохраняет свою исключительную целостность и не лопается в отличие от изделий других производителей.

Просмотров: 2073

Дата: Понедельник, 27 Марта 2017

pechi-vezuviy.ru

Сплав чугуна | Справочник конструктора-машиностроителя

Стали обыкновенного качества означают буквами «Ст» и условным номером марки (от 0 до 6) в зависимости от химического состава и механических свойств.

Чем выше содержание углерода и прочностные свойства стали, тем больше её номер.

Буква «Г» после номера марки указывает на увеличенное содержание марганца в стали.

Перед маркой

Для указания категории стали к обозначению марки добавляют номер в крае должный категории, главный категорию обыкновенно не указывают.

Cм. дальше: picasaweb.google.ru/dorosh55/042008 Шестеренка мелкая и др. модель

Чугун — сплав железа с углеродом (и прочими элементами ).

Содержание углерода в чугуне не менее 2, 14% (точка предельной растворимости углерода в аустените на диаграмме состояний): меньше — сталь.

Углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость.

Углерод в чугуне может содержаться в виде цементита и графита.

В зависимости от формы графита и количества цементита, выделяют: бледный, бесцветный, ковкий и высокопрочные чугуны.

Чугуны держат постоянные примеси (Si, Mn, S, P), а в отдельных событиях также легирующие элементы (Cr, Ni, V, Al и др.).

Обыкновенно, чугун

Чугун менее крепок и более хрупок, чем сталь, но дешевле стали и хорошо отливается в формы.

Поэтому чугун широко используют для изготовления литых деталей.

Углерод в чугуне может содержаться в виде цементита (Fe 3 C) или графита.

Цементит имеет ясный тон, обладает большой твердостью и тяжело поддается механической обработке.

Графит, наоборот, черного тона и довольно плавен.

В зависимости от того, какая форма углерода преобладает в структуре, различают два главных вида чугуна: бледный и бесцветный.

Стали аустенитно — ферритного класса (08×22Н6Т, 03×23Н6, 08×21Н6М2Т, 10×25Н5М2 и др.) держат 18 — 30% Cr, 5 — 8% Ni, до 3% Mo, 0, 03 — 0, 10% С, а также добавки Ti, Nb, Cu, Si и Ni.

Эти стали после закалки в водичке с 1000 — 1100 0С имеют структуру, состоящую из равномерно разделенных между собой зерен аустенита и феррита с содержанием нового строя 40 — 60%.

, который нельзя отменить металл с невысокой плотностью.

Удельная прочность титана выше, чем у конструкционных многих легированных сталей, поэтому при замене сталей титановыми сплавами можно при равной прочности уменьшить массу детали на 40%.

Титан хорошо обрабатывается давлением, сваривается, из него можно изготовить сложные отливки, но обработка резанием затруднительна.

Для получения сплавов с усовершенствованными свойствами его легируют алюминием, хромом, молибденом.

Титан и его сплавы маркируют буквами «ВТ» и порядковым номером:

Модель лопатки и др.

Модель лопатки и др.

его применение может оказаться экономически эффективным, если же температура в зоне резания будет оставаться ниже 700° С .

Обязателен подвод СОЖ через инструмент, а также обильный наружный подвод СОЖ.

Рекомендуемые режимы резания для серого чугуна: скорость резания 150 м/мин, подача 0, 12 мм/об и глубина резания 0, 25 мм.

При этом достигается поразительная стойкость.

— это хороший и значимый ресурс для металлургической индустрии.

Но добыча разноцветного металла ограниченна естественными причинами и является трудоемким и долгим процессом.

Использование лома металлов позволяет грамотно и экономно расходовать невосполнимые ресурсы стороны и повышать производительность металлургической области.

В чистом их виде весьма не часто используют в строительстве.

Куда чаще считают применение сплавы цветных металлов, которые по настоящей плотности разделяют на слабые и опасные.

Свойства металлов и сплавов полностью определяются их структурой (кристаллической структурой фаз и микроструктурой).

Макроскопические свойства сплавов определяются микроструктурой и постоянно различаются от свойств их фаз, которые зависят только от кристаллической структуры.

Макроскопическая однородность многофазных (гетерогенных) сплавов достигается за счёт равномерного распределения фаз в металлической матрице.

Сплавы проявляют металлические свойства, например: электропроводность и теплопроводность, отражательную способность (металлический блеск ) и пластичность.

Важнейшей характеристикой сплавов является свариваемость.

Чугун (чугунок ) — крупный сосуд, из чугуна, позднее также из алюминиевого сплава, круглой формы, для тушения и варки в русской печи.

Особенностью чугуна является его форма, повторяющая форму печного традиционного глиняного горшка: зауженный к низу, расширяющийся к верхней части и снова сужающийся к горлу.

Из — за характерной формы использовать чугуны при приготовлении пищи на газовой или электрической плите неудобно.

Серьезные сплавы получают на основе меди, олова, цинка, свинца.

Среди серьезных сплавов в сооружении применяют бронзу (сплав меди с оловом или сплав меди с алюминием, железом и марганцем) и латунь (сплав меди с цинком).

Из этих сплавов изготовляют архитектурные подробности и санитарно — техническую арматуру.

spravconstr.ru

Металлы и сплавы

Металлы и сплавы

- Подробности

- Категория: Металл

Металлы и сплавы

В промышленности металлы применяются в основном в виде сплавов: черных (чугун, сталь) и цветных (бронза, латунь, дюралюминий и др.)

.

Сталь и чугун — это сплавы железа с углеродом. Но в стали содержание углерода немного меньше, чем в чугуне.

В чугуне содержится от 2 до 4% углерода. В состав чугуна входят также кремний, марганец, фосфор и сера. Чугун — хрупкий твердый сплав. Поэтому его используют в тех изделиях, которые не будут подвергаться ударам. Например, из чугуна отливают радиаторы отопления, станины станков и другие изделия.

Сталь, как и чугун, имеет примеси кремния, фосфора, серы и других элементов, но в меньшем количестве.

Сталь не только прочный, но и пластичный металл. Благодаря этому она хорошо поддается механической обработке. Сталь бывает мягкой и твердой.

Более твердая сталь используется для изготовления проволоки, гвоздей, шурупов, заклепок и других изделий.

Из очень твердой стали делают металлические конструкции (конструкционная сталь) и режущие инструменты (инструментальная сталь). Инструментальная сталь имеет большую, чем конструкционная, твердость и прочность.

Добавление в сталь таких элементов, как хром, никель, вольфрам, ванадий, позволяет получить сплавы с особыми физическими свойствами — кислотостойкие, нержавеющие, жаропрочные и т. д.

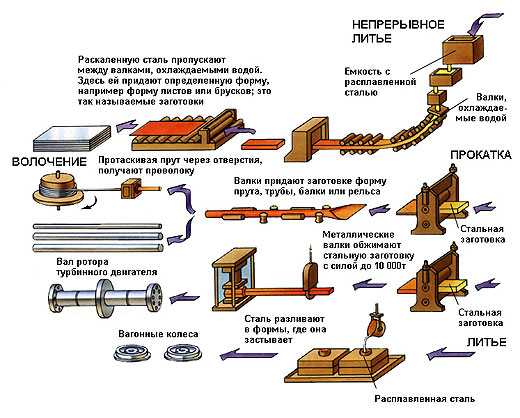

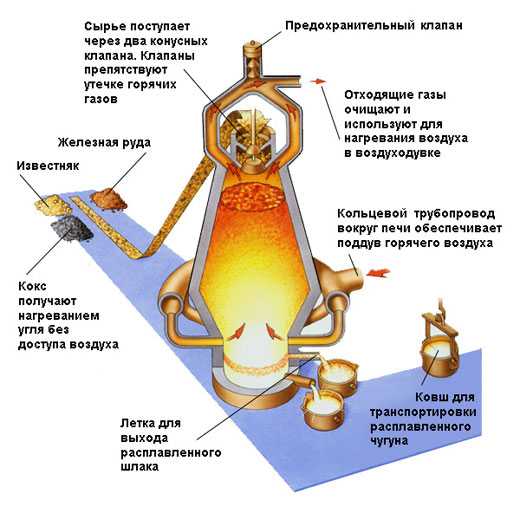

Чугун выплавляют из железной руды в доменных печах. Руду вместе с коксом (специально обработанным углем, который дает при горении высокую температуру) загружают в доменную печь сверху. Снизу в домну все время вдувают чистый горячий воздух, чтобы кокс лучше горел. Внутри печи образуется высокая температура, руда плавится, и полученный чугун стекает на дно печи. Расплавленный металл вытекает из отверстия домны в ковши. Из смеси чугуна со стальным ломом в мартеновских печах, конверторах и электропечах получают сталь.

Из цветных сплавов наиболее широко применяются бронза, латунь и дюралюминий.

Бронза — желто-красный сплав на основе меди с добавлением олова, алюминия и других элементов. Отличается высокой прочностью, стойкостью против коррозии. Из бронзы отливают художественные изделия, делают сантехническую арматуру, трубопроводы, детали, работающие в условиях трения и повышенной влажности.

Латунь — сплав меди с цинком, желтого цвета. Имеет высокую твердость, пластичность, коррозийную стойкость. Выпускается в виде листов, проволоки, шестигранного проката и применяется чаще всего для изготовления деталей, работающих в условиях повышенной влажности.

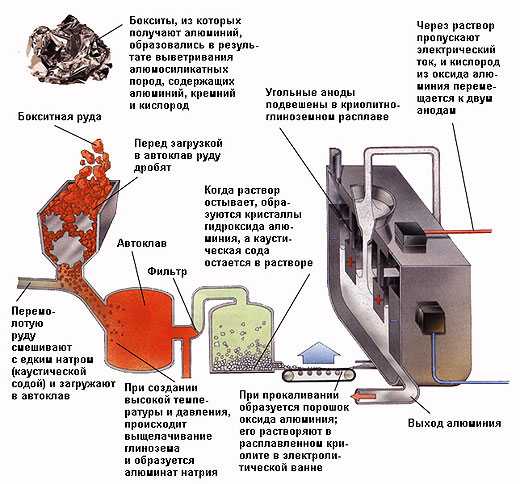

Дюралюминий — сплав алюминия с медью, цинком, магнием и другими металлами, серебристого цвета. Обладает высокими антикоррозийными свойствами, хорошо обрабатывается. Дюралюминий широко применяют в авиастроении, машиностроении и строительстве, где требуются легкие и прочные конструкции.

Основные свойства металлов

Вы знаете, что металлы обладают различными свойствами. Одни из них мягкие, вязкие, другие твердые, упругие или хрупкие. Знать свойства металлов необходимо для того, чтобы правильно определить наиболее подходящий для того или иного изделия материал.

Физические свойства.

К этим свойствам относятся: цвет, удельный вес, теплопроводность, электропроводность, температура плавления.

Цвет металла или сплава является одним из признаков, позволяющих судить о его свойствах.

Металлы различаются по цвету. Например, сталь — сероватого цвета, цинк — синевато-белого, медь — розовато-красного.

При нагреве по цвету поверхности металла можно примерно определить, до какой температуры он нагрет, что особо важно для сварщиков. Однако некоторые металлы (алюминий) при нагреве не меняют цвета.

Поверхность окисленного металла имеет иной цвет, чем не окисленного.

Удельный вес — вес одного кубического сантиметра вещества, выраженный в граммах. Например, углеродистая сталь имеет удельный вес, равный 7,8 г/см3. В авто- и авиастроении вес деталей является одной из важнейших характеристик, поскольку конструкции должны быть не только прочными, но и легкими. Чем больше удельный вес металла, тем более тяжелым (при равном объеме) получается изделие.

Теплопроводность — способность металла проводить тепло — измеряется количеством тепла, которое проходит по металлическому стержню сечением в 1 см2 за 1 мин. Чем больше теплопроводность, тем труднее нагреть кромки свариваемой детали до нужной температуры.

Температура плавления — температура, при которой металл переходит из твердого состояния в жидкое. У стали, например, температура плавления гораздо более высокая, чем у олова.

Чистые металлы плавятся при одной постоянной температуре, а сплавы — в интервале температур.

Механические свойства.

К механическим свойствам металлов и сплавов относятся прочность, твердость, упругость, пластичность, вязкость.

Эти свойства обычно являются решающими показателями, по которым судят о пригодности металла к различным условиям работы.

Прочность — способность металла сопротивляться разрушению при действии на него нагрузки.

Твердость — способность металла сопротивляться внедрению в его поверхность другого более твердого тела. Если ударить молотком по кернеру, поставленному на стальную пластинку, образуется небольшая лунка. Если то же самое сделать с пластинкой из меди, лунка будет больше. Это свидетельствует о том, что сталь тверже меди.

Упругость — свойство металла восстанавливать свою форму и размеры после прекращения действия нагрузки. Высокой упругостью должна обладать, например, рессоры и пружины, поэтому они изготовляются из специальных сплавов. Попробуйте одновременно растянуть и отпустить пружины из стальной и медной проволоки. Вы увидите, что первая вновь сожмется, а вторая останется в том же положении. Значит, сталь более упругий материал, чем медь.

Пластичность — способность металла изменять форму и размеры под действием внешней нагрузки и сохранять новую форму и размеры после прекращения действия сил. Пластичность — свойство, обратное упругости. Чем больше пластичность, тем легче металл куется, штампуется, прокатывается.

Вязкость — способность металла оказывать сопротивление быстро возрастающим (ударным) нагрузкам. Например, если наносить удары по чугунной плите, она разрушится. Чугун — хрупкий металл. Вязкость — свойство, обратное хрупкости. Вязкие металлы применяются в тех случаях, когда детали при работе подвергаются ударной нагрузке (детали вагонов, автомобилей и т. п.).

technologys.info

виды чугунных сплавов, составляющие компоненты и плотность, методы сварки

Для изготовления конструкций используются различные сплавы. Одним из наиболее распространённых материалов является чугун. Многим он знаком по радиаторам отопления, а также ваннам, которые изготавливаются преимущественно из него. Чугун представляет собой сплав, в котором большая часть его состава приходится на углерод и железо.Составляющие компоненты чугуна

Содержание железа и углерода составляет 2,1%. Кроме них, этот сплав содержит кремний около 3%, а также марганец около 1%. Помимо перечисленных элементов, в состав этого сплава входит также сера и фосфор.При его производстве в состав вносятся легирующие добавки в виде:

- никеля;

- хрома;

- алюминия.

Если легирующие добавки в составе чугунного сплава отсутствуют, а процесс термообработки он не прошёл, то это приводит к снижению таких его качеств, как:

- Прочность.

- Твёрдость.

- Пластичность.

Виды чугуна

Как было сказано выше, одним из основных компонентов этого сплава является углерод. В этом материале он присутствует в виде цементита и графита.В зависимости от количества содержащегося в чугуне цементита и формы присутствующего в нём графита, чугунные сплавы могут различаться на следующие виды:

- Белые.

- Серые.

- Ковкие.

- Половинчатые.

- Высокопрочные.

Белый чугун — под ним принято понимать сплав, в котором содержащийся углерод представлен в форме цементита. На изломе этот сплав имеет светлый оттенок. Характерной особенностью белого чугуна являются высокие показатели твёрдости.

Поэтому при его использовании обработке режущим инструментом его не подвергают. Обычно белый чугун используют для производства различных видов ковки.

Серый чугун — в его составе углерод представлен в виде графита. На излом это сплав имеет серый оттенок. До этой разновидности чугунного сплава характерны высокие литейные свойства. Этот материал можно подвергать различным видам металлической обработки.

Ковкий чугун — его производят из белого сплава с обязательной термической обработкой. Получаемый материал используется главным образом для изготовления чугунных изделий, используемых в конструкции автомобилей и тракторов.

Углерод присутствует в составе половинчатого чугуна. В нём он представлен в форме графита и цементита. Используют его главным образом в качестве фрикционного материала при изготовлении деталей, от которых требуются высокие показатели износоустойчивости.

Высокопрочный чугун — этот сплав содержит шаровидный графит. Его образование происходит в процессе кристаллизации. Материал высокой плотности применяется для изготовления важных деталей, используемых в машиностроении. Также из него изготавливают элементы высокопрочных труб водопровода, а также составные части газо — и нефтепроводов.

Способность чугуна к свариванию

В технологическом смысле способность чугуна к свариванию очень низкая. Это обусловлено множеством причин:

- Когда происходит быстрое охлаждение сварного шва, возникают отбелённые участки. Для них характерен высокий уровень твёрдости. Это негативным образом отражается на возможности обработки механическим способом.

- Если свариваемые материалы нагреваются или охлаждаются неравномерно, то на сварном шве возникают трещины, что связано с высокой хрупкостью чугунного сплава.

- Так как чугун является жидкотекучим сплавом, то сложной задачей является удержание от вытекания расплавленного металла. Это создаёт трудности для формирования сварного шва.

- При сварке металла в шве могут возникать поры, что обусловлено интенсивным выделением газов.

- Выполнение работ по свариванию чугунных изделий приводит к непроварам. Это обусловлено наличием тугоплавких оксидов, которые образуются в результате процессов окисления кремния и ряда других элементов, присутствующих в составе этого сплава.

Характеристики разновидностей чугуна

Основными компонентами этого сплава являются железо и углерод. Кроме них, чугун содержит разнообразные примеси, благодаря которым он приобретает определённые свойства. При производстве чугунного сплава доля углерода в нём не должна превышать 2,14%.

Если это условие не будет выполняться, то материал будет являться не чугуном, а сталью. Благодаря углероду он приобретает высокие показатели твёрдости, но при этом у него снижаются такие характеристики, как ковкость и пластичность.

Это объясняет то, что даже качественный чугун является хрупким материалом. При производстве отдельных марок чугуна в состав вводятся дополнительные присадки. Благодаря им чугун высокой плотности приобретает особые свойства.

Важной характеристикой этого металла является плотность. У него она находится на уровне 7,2 гр. на кубический сантиметр. Для производства деталей и изделий методом литья этот металл является подходящим материалом.

Детали и элементы, изготавливаемые из него, используются в различных отраслях промышленности. В плане плотности чугун лишь немного уступает некоторым маркам стали, которые по этой характеристике превосходят все сплавы железа.

Способы сварки чугунных изделий

Для выполнения сварки материала специалисты прибегают к использованию покрытых или угольных электродов. Кроме этого, применяется порошковая проволока, а также оборудование для газовой сварки.Если рассматривать процесс сварки чугунных изделий высокой плотности с технологической точки зрения, то нужно выделить три основных направления:

- Получение в составе материала качественного сварного шва.

- Получение низкоуглеродистого сварного шва.

- Получение шва, состоящего из сплавов цветных металлов.

При выполнении сварки чугунных изделий высокой плотности важной задачей является предотвращение возникновения закалённых участков. Во избежание этого выполняется предварительный прогрев деталей, которые будут сваривать. По степени прогрева выделяют следующие виды сварки:

- горячая — при таком режиме сварки предварительный прогрев изделий осуществляется до температуры 600–650 градусов Цельсия;

- полугорячая — подготовленное для сварки изделие высокой плотности подогревается до температуры 450 градусов Цельсия;

- холодная сварка — выполняется без предварительного подогрева.

К использованию первых двух режимов сварки чугуна высокой плотности следует прибегать в тех случаях, когда стоит задача получить сплав высокой плотности в материале сварного шва, который приближен к основному материалу.

Горячая сварка. Когда выполняется этот режим, то подготовленная для сварки холодная деталь прогревается до 650 градусов Цельсия. Это позволяет создать условия равномерного нагрева и медленного охлаждения деталей после завершения работ.

Полугорячая сварка. Когда соединение чугунных изделий производится методом полугорячей сварки, то для решения задачи повышения графитизации прибегают к использованию способа введения графитизирующих веществ. В их качестве выступают алюминий, титан или кремний. Они внедряются в область сварки, а сами детали прогреваются до температуры меньшей, чем при горячей сварке.

Холодный способ сварки чугуна

К такому режиму соединения чугунных изделий высокой плотности прибегают в случаях, если наличие чугуна не предусмотрено в составе сварного шва.

Он также используется в тех случаях, когда необходимо получить чугун высокой плотности в составе материала шва при условии использования во время сварочных работ графитизирующих веществ и допустимости возникновения незначительных дефектов.

Чугун — достаточно популярный материал, который широко применяется в промышленности для изготовления различных деталей, узлов и механизмов. Его отличает высокая прочность и плотность, чем и обусловлена его востребованность.

Сварка чугунных деталей – это актуальная проблема, которая требует серьёзного подхода. При соединении заготовок или конструкций необходимо правильно выбрать подходящий режим сварки в зависимости от свойств и качественных характеристик сварного шва, который требуется получить.

Оцените статью: Поделитесь с друзьями!stanok.guru

Общее знакомство с металлическими сплавами (чугуны, цветные сплавы)

Лабораторная работа №2

Цель работы: ознакомиться с классификацией, маркировкой и назначением чугунов и основных цветных сплавов.

Общие сведения

Чугунами называют сплавы железа с углеродом, содержащие более 2,14% С. На практике содержание углерода в чугунах изменяется в пределах 2,4 — 4,0%. Чугуны широко используются в машиностроении как сплавы для литья, т.к. имеют высокие литейные свойства, которые оцениваются жидкотекучестью, усадкой, а также склонностью к образованию пористости, ликвации, горячих и холодных трещин. Так же, как и в сталях, в чугунах присутствуют Mn, Si , S и Р, однако их влияние на свойства чугунов отличается от их влияния на свойства сталей: Mn препятствует процессу графитизации и повышает способность чугуна к отбелу; Si способствует процессу графитизации, имеет такое же значение, как замедление скорости охлаждения; S – нежелательная примесь, т.к. снижает жидкотекучесть сплава, сильно тормозит процесс графитизации, ухудшает механические свойства чугуна и способствует его отбеливанию; Р повышает жидкотекучесть сплава, не оказывает влияния на процесс графитизации.

Классификация чугунов по состоянию углерода

Углерод в чугунах может находиться либо в связанном состоянии в виде цементита Fe3C, либо в свободном состоянии в виде графита.

Белый чугун представляет собой сплав, в котором весь углерод находится в связанном состоянии в виде цементита Fe3C и других карбидов, степень графитизации равна нулю. Такой чугун в изломе имеет матово-белый цвет. Белый чугун получают в результате быстрого охлаждения жидкого расплава, вследствие низких механических свойств и хрупкости он имеет ограниченное применение для деталей простой конфигурации, работающих в условиях повышенного абразивного износа. В результате отжига из белого чугуна можно получить ковкий чугун.

К чугунам, в которых практически весь углерод находится в свободном состоянии, относятся серый, высокопрочный и ковкий чугуны. Эти сплавы различаются между собой условиями образования графитных включений и их формой, что отражается на механических свойствах отливок.

Классификация чугунов по форме графитных включений

Серые чугуны получают при медленном охлаждении жидкого расплава. В серых чугунах большая часть углерода находится в свободном состоянии в виде пластинчатого графита. Пластинки графита разрезают металлическую основу чугуна. Поэтому серый чугун хрупок и не может подвергаться пластической деформации. Как и все чугуны, этот чугун предназначается для фасонных отливок. Чем больше свободного графита и чем крупнее эти пластинки, тем ниже механические свойства чугуна. В серых чугунах обычно содержится 2,6‑3,8% С; 1,2‑3,5% Si; 0,3‑1,0% Мn, а также до 0,12% S и до 0,2% Р. Механические свойства серого чугуна можно улучшить, если перед заливкой в форму ввести в него небольшое количество (до 0,2%) силикокальция или ферросилиция (модификаторов), которые оказывают влияние на величину, форму, характер распределения и количество графита.

В зависимости от механических свойств ГОСТ 1412-85 предусматривает следующие марки серого чугуна: СЧ00, СЧ10, СЧ15 … СЧ35. СЧ означает серый чугун, число показывает предел прочности на растяжение σв, МПа. Так, для СЧ20 предел прочности на растяжение составляет от 200 до 250 МПа. Серые чугуны в зависимости от механических характеристик применяются для изготовления строительных колонн, фундаментных плит, станин мощных станков и механизмов, литых деталей сельскохозяйственных машин, станков, автомобилей, тракторов, т.е. крупных отливок, не испытывающих ударных нагрузок.

В высокопрочных чугунах графит имеет шаровидную форму. Благодаря такой форме графита эти чугуны имеют более высокую прочность и пластичность. Шаровидная форма графита достигается присадкой в жидкий чугун небольших количеств магния (0,03‑0,07%) с последующим медленным охлаждением. Обычный состав чугуна: < 3,3% С; 2,2‑2,5% Si; 0,5‑0,8% Мn; < 0,14% S и 0,2% Р. ГОСТ 7293-85 устанавливает следующие марки чугуна: ВЧ35, ВЧ40, ВЧ45, ВЧ50 … ВЧ100. ВЧ означает высокопрочный чугун, число — предел прочности при растяжении σв, МПа. Так, для чугуна марки ВЧ35 предел прочности при растяжении равен σв = 350 МПа. Этот чугун обладает пластичностью, где относительное удлинение равно δ = 22% при твердости НВ 140…170. Оливки из высокопрочных чугунов широко используются в промышленности: в автостроении и дизелестроении – изготовление коленчатых валов, крышек цилиндров и др. деталей; в тяжелом машиностроении – для многих деталей прокатных станов в кузнечно-прессовом оборудовании; в химической и нефтяной промышленности – для насосов и вентилей, работающих в коррозионных средах и др.

В ковких чугунах весь углерод или большая его часть находится в свободном состоянии в форме хлопьевидного графита. Такая форма графита получается в результате длительного отжига отливок из белого чугуна.

Обычный химический состав белого чугуна, отжигаемого на ковкий, выбирают в пределах: 2,5‑3,0% С; 0,7‑1,5% Si; 3,3‑1,0% Мn; < 0,12% S и < 0,18% Р.

ГОСТ 1215-79 устанавливает следующие марки ковкого чугуна: КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12 … КЧ80-15. КЧ означает ковкий чугун, первое число — предел прочности на растяжение, второе — относительное удлинение δ, %. Так, для чугуна марки КЧ30-6 предел прочности на растяжение σв = 300 МПа, относительное удлинение δ = 6%.

По сравнению с серым, ковкий чугун обладает более высокой прочностью, пластичностью. Однако название этого чугуна является условным, ковке, т.е. пластической деформации, он не подвергается. Отливки из ковкого чугуна применяют для изготовления деталей, работающих при ударных, статических и вибрационных нагрузках – картеров редукторов, задних мостов, ступиц, скоб, крюков, гаек, хомутиков, вилок карданных валов, звеньев и роликов цепных конвейеров, втулок, тормозных колодок и т.д.

studfiles.net

Понятие о сплавах. Чугун и сталь

Поскольку различные металлы имеют подобный металлический связь и образуют подобные кристаллические решетки, то при переходе в расплавленный состояние они могут смешиваться друг с другом, образуя сплавы. В расплавленных металлах могут растворяться также некоторые неметаллы и сложные вещества. Сплав — это система, состоящая как минимум из двух компонентов, из которых хотя бы один является металлом.

Сплавы имеют более разнообразные свойства по сравнению с металлами, поэтому в промышленности редко используют чистые металлы. В большинстве случаев для изготовления деталей различных машин и приборов применяют сплавы. Так медь, олово, цинк — мягкие металлы, а сплав на их основе — бронза — очень твердый. Поэтому бронза с давних времен используется человеком для изготовления оружия, сельскохозяйственных орудий труда и других изделий, требующих повышенной твердости. Сплавы являются главными конструкционными материалами. Их самые свойства — жаростойкость, коррозионная стойкость, прочность, твердость и т.д. обусловливают широкое применение сплавов в технике.

Сплавы проявляют общие свойства металлов: металлический блеск, высокие электропроводность и теплопроводность. Но свойства сплавов отличаются от свойств их компонентов. Твердость сплавов больше твердость металлов, входящих в их состав. Вот почему при изготовлении золотых ювелирных изделий для прочности добавляют медь или серебро. Плотность сплава равна средней плотности металлов, входящих в его состав. Температура плавления сплава, как правило, меньше температуры плавления наиболее легкоплавкого компонента. Например, сплав, состоящий из 36% свинца (tпл = 327 ˚C) и 64% олова (tпл = 232 ˚C) плавится при температуре 181 ˚ C. Теплопроводность и электропроводность сплавов меньше, чем в некоторых металлов. При смешивании металлов часто происходит изменение цвета, например, сплав меди с никелем, который используют при чеканке монет имеет белый цвет. В наше время создаются сплавы с заранее заданными необходимыми свойствами.

По своей внутренней кристаллической структуре сплавы бывают разными: растворами, смесями или соединениями. Если атомы одного металла замещают атомы другого в узлах кристаллической решетки, то образуются твердые растворы. Это возможно, если размеры атомов отдельных металлов были близки, а типы кристаллических решеток совпадают. Примером такого сплава является мельхиор — сплав меди и никеля. Механические смеси состоят из кристаллов металлов. Если при сплавлении металлы взаимодействуют друг с другом, то образуются интерметаллических соединений. Большинство сплавов по своей структуре являются неоднородными, некоторые сплавы являются однородными (например, латунь — сплав меди и цинка).

Различают черные и цветные сплавы. Черными сплавами называют сплавы на основе железа. К ним относятся чугун и сталь. Чугуном называют сплав железа с углеродом с массовой долей углерода больше 1,7%. Чаще чугун содержит от 2,6% до 3,6% углерода. Кроме углерода, в чугуне является кремний, марганец, сера, фосфор и другие компоненты. Чугун — твердый и хрупкий материал. Его широко применяют в машиностроении для изготовления различных деталей. Сталь содержит менее 1,7% углерода. В отличие от чугуна сталь ковка. По назначению различают машиностроительную (конструкционную) и инструментальную стали. Неиржавна сталь устойчива против коррозии. Сталь и чугун являются важнейшими сплавами современной техники. Объемы производства этих железоуглеродистых сплавов превышают производство всех других металлов вместе взятых более чем в десять раз.

Алюминиевые сплавы легкие, имеют высокие электро-и теплопроводность, коррозионную стойкость, прочность. Их применяют как конструкционные материалы в авиации, строительстве, машиностроении, электротехнике. Сплавам на основе магния присущи легкость, прочность, коррозионная стойкость, поэтому их используют в автомобилестроении, для изготовления штампованных изделий сложной формы. Титановые сплавы применяют в авиации, ракетостроении для изготовления химической аппаратуры, а также в медицине. Медные сплавы прочны, имеют высокую электропроводность, коррозионную стойкость, пластичность. Из них изготавливают трубы, различные аппараты и детали, художественные изделия и скульптуры.

В ХХ веке металлы и сплавы остаются самыми распространенными материалами, которые применяются в различных отраслях.

xn—-7sbfhivhrke5c.xn--p1ai