Деформационные пояса, ремонт деформационных швов зданий.

Ремонтно-строительная компания Аркон занимается ремонтом деформационных поясов зданий и сооружений. В своей работе специалисты применяют методы и технологии промышленного альпинизма, что повышает качество и скорость выполнения. Благодаря большому опыту в сфере строительства и обслуживания компания гарантирует профессиональный подход к каждому этапу. Работы выполняются строго в срок и в наивысшем качестве, технологии соответствуют нормативам СНиП и других строительных правил.

Деформационные пояса необходимы для недопущения возникновения в кирпичной кладке трещин, вызванных осадкой и температурными перепадами, а также от неравномерного опускания грунта и изменений в самой кладке.

Деформационные швы зданий

Трещины на стенах могут образовываться при низкой уличной температуре, при которой надземная часть стен сооружения и нижняя подвальная имеют неодинаковое сокращение. Например, это может быть связано с движением грунта, расположенного под зданием.

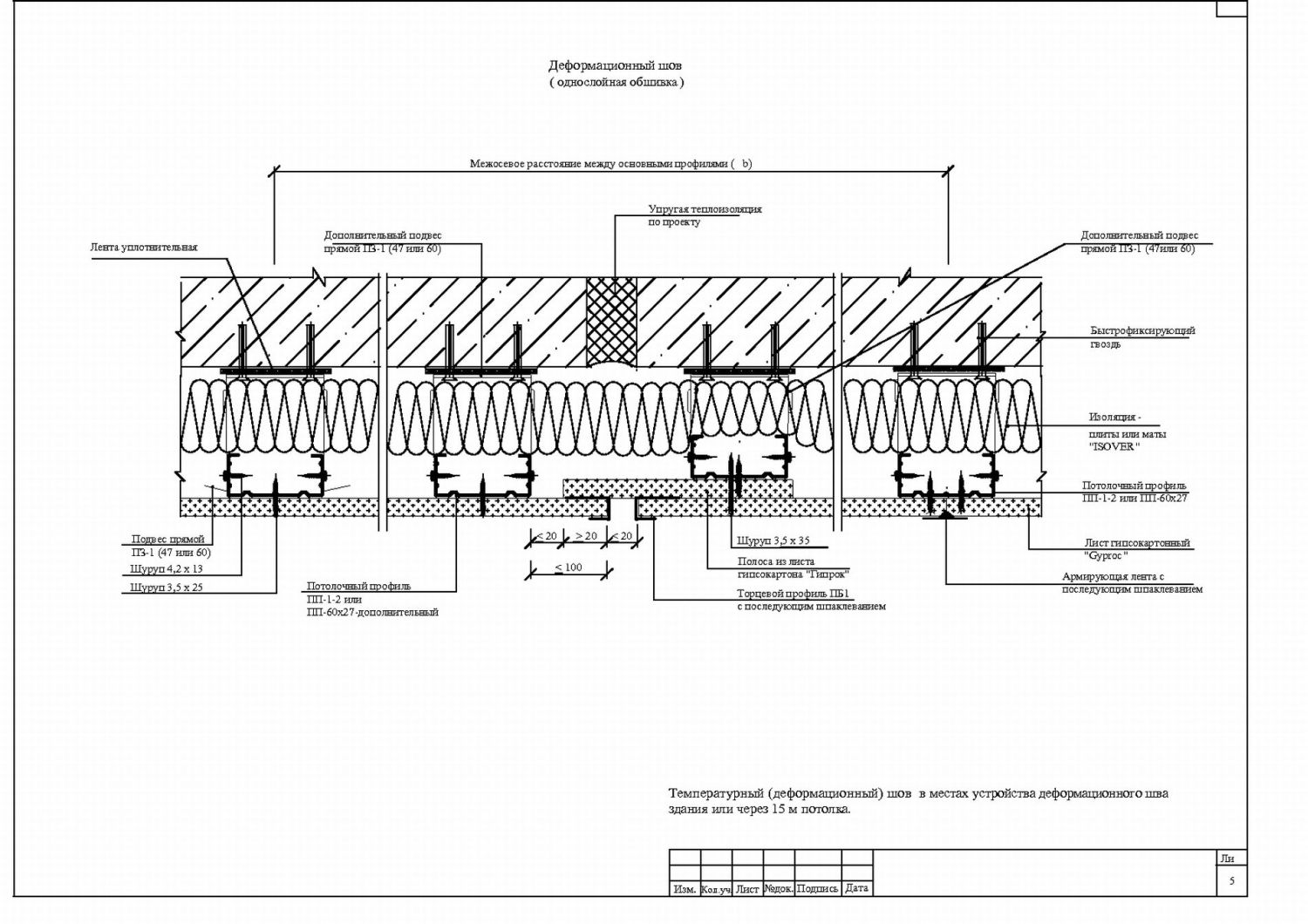

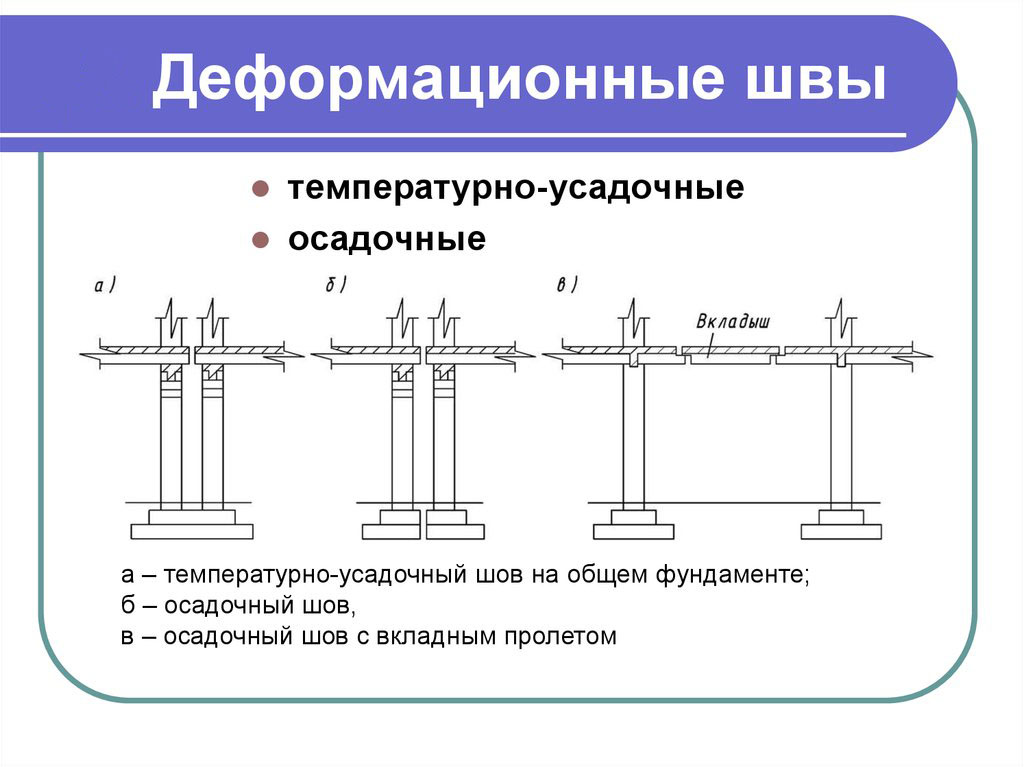

Температурными деформационными швами зданий называются швы, прорезаемые до верхней части фундамента, при этом сам фундамент представляет собой единой целое. Такой вариант допустим, когда нет необходимости ждать осадки по разделенным технологическими швами частям.

Осадочные швы применяются для участков зданий с возможной неравномерной осадкой, а именно:

- между отдельными блоками здания, построенных на разнородной почве или неодинаковых типах грунта, в том числе при разновременном строительстве отсеков сооружения или пристройках к уже введенным в эксплуатацию сооружениям;

- между отдельными блоками зданий с высотой более 10 метров, отличающихся друг от друга, если не предусматриваются швы для смягчения неравномерного распределения внутреннего давления кладки;

- на участках резкого расширения.

Разновидности деформационных швов

В разных типах материалов и элементах конструкций деформационные швы имеют свою специфику

Деформационный шов в бетоне

Выполняется в тех случаях, когда на конструкцию могут воздействовать неравномерные деформационные нагрузки. Подробнее…

Деформационный шов в кирпичной кладке

Выполняется в виде зазора, который отделяет саму стену от изолирующих материалов. Подробнее…

Деформационный шов в плите

Выполняется для минимизации повреждений при воздействии на плиту внешних факторов.

Подробнее…

Деформационные швы в стенах

Выполняются для разграничения стены на сегменты с целью не допустить повреждения при деформациях. Подробнее…

Деформационный шов фасада

Предназначен для снижения и более равномерного распределения нагрузки на стены. Подробнее…

Подробнее…

Деформационные швы: виды, применение, особенности, ГОСТы

Главная Статьи Деформационные швы

21 января 2019

Деформационные швы представляют собой специальные разрезы в конструкции сооружения, призванные разделить его на самостоятельные секции. Таким образом, проектировщики значительно снижают уровень нагрузок, оказываемых на блоки в участках, подверженных деформации при значительных перепадах температур и сейсмической активности. Также деф. швы необходимы для защиты здания от неравномерной усадки грунта. В отношении монтажа швов установлен ряд методических рекомендаций, государственных стандартов и норм, соблюдение которых строго обязательно.

Профили к деформационным швам

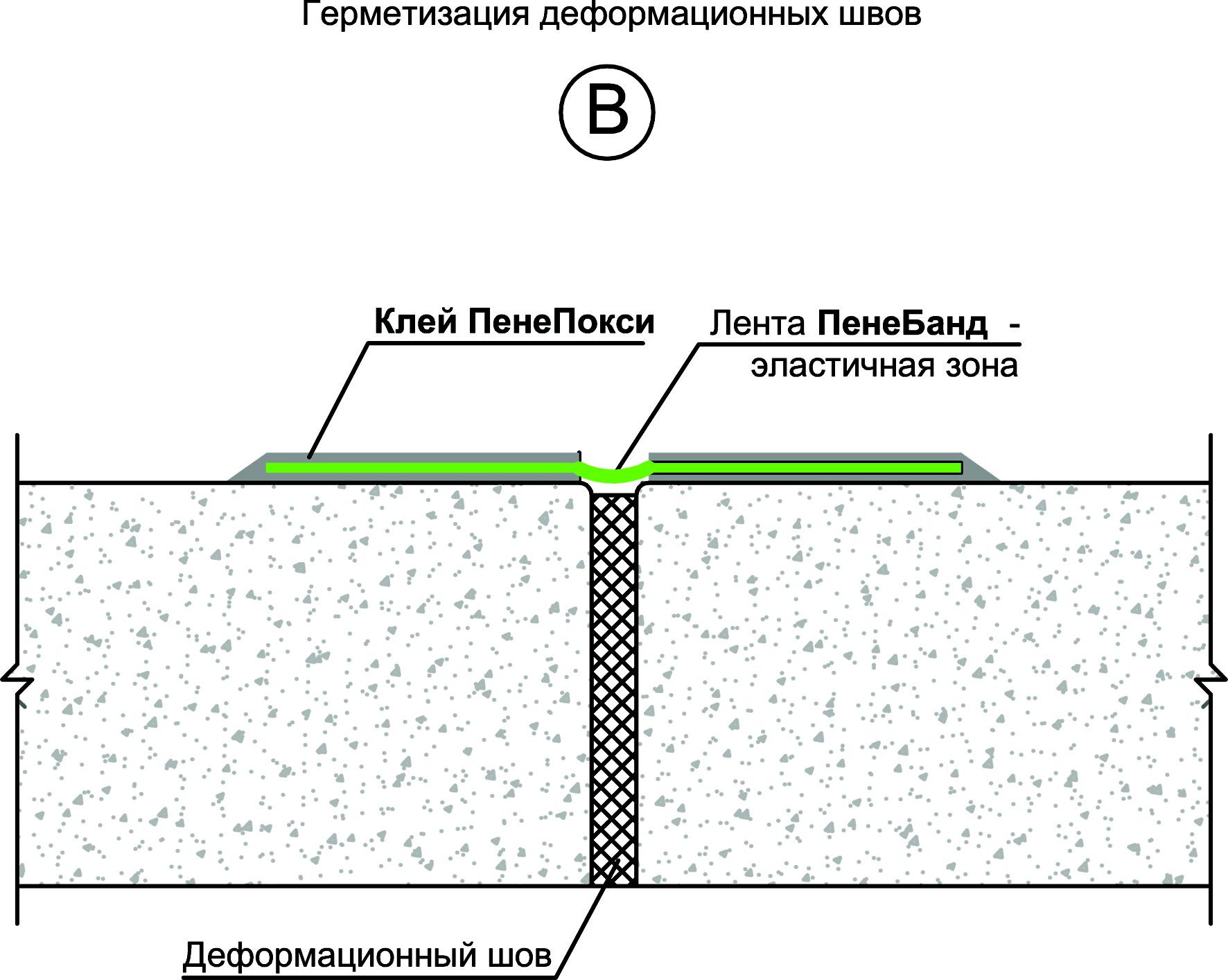

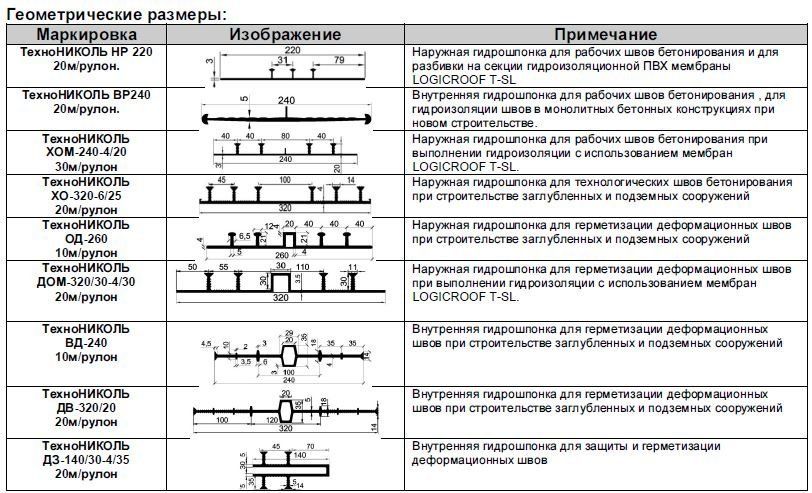

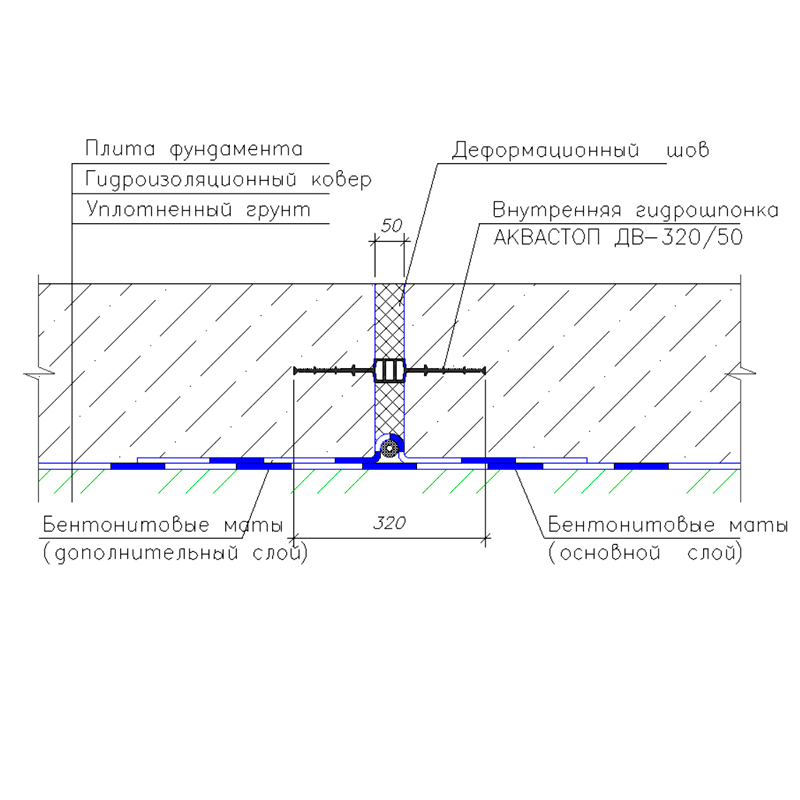

Для их заполнения применяются материалы, обладающие достаточной герметичностью, пластичностью, упругостью и изоляционными свойствами. В качестве наполнителей для швов используют специальные замазки, герметик, эластичные ленты, гидрошпонки. Прежде всего, заполнение шва необходимая мера в многоэтажных сооружениях.

Виды профилей классифицируются, исходя из назначения шва. Различают:

- Температурные;

- Усадочные;

- Сейсмические;

- Осадочные.

В зависимости от задач, поставленных перед деформационным швом, профили могут быть:

- изоляционными;

- накладными;

- подкладными;

- водонепроницаемыми;

- терморасширяющимися;

- парапетными.

Для чего используется деформационный шов?

Рассмотрим ключевые цели его применения:

- Деф. шовнеобходим для того, чтобы эффективно отделить облицованные плиткой поверхности от элементов конструкции: стен, колонн, цоколей. Таким образом, деформационные профили для плитки обеспечивает способность поверхности к незначительной подвижности в любых направлениях. Не менее важная функция шва — усиление звуко- и теплоизоляции.

- Шов применяется для разделения внушительных площадей, облицованных плиткой, на секции (их количество зависит от места строительства и эксплуатационных условий).

Разделительный шов обеспечивает компенсацию и поглощение напряжения, образованного вследствие изменения линейных параметров или других типов деформационных процессов (к примеру, механических или термогигрометрических). Благодаря шву монолитные сооружения надежно защищены от критической напряженности структуры.

Разделительный шов обеспечивает компенсацию и поглощение напряжения, образованного вследствие изменения линейных параметров или других типов деформационных процессов (к примеру, механических или термогигрометрических). Благодаря шву монолитные сооружения надежно защищены от критической напряженности структуры. - Разделительные швы прерывают облицованную плиткой поверхность. В участках гибкого стыка температурные, усадочные и конструкционные швы могут дублироваться. Наличие специальных разрывов, обеспечивающих достаточную подвижность основания, повышают общую надежность и устойчивость конструкции.

Грамотное обустройство разделительных швов — мера, необходимая для эффективного контроля уровня напряжения, образующегося в конструкции облицованных поверхностей. Их наличие служит крепкой гарантией долговечности сооружения. Важнейшее требование, установленное в отношении швов — их протяженность через весь слой облицовки/основания и обязательное соединение со структурными швами.

Для чего делают температурные швы в бетонных конструкциях

Любые строительные конструкции, независимо от того из какого материала они изготовлены (кирпич, монолитный железобетон или строительные панели) при изменении температуры меняют свои геометрические размеры. При понижении температуры они сжимаются, а при повышении, естественно, расширяются.

Это может привести к появлению трещин и значительно снизить прочность и долговечность как отдельных элементов (например, цементно-песчаных стяжек, отмосток фундаментов и так далее), так и всего здания в целом.

Для предотвращения этих негативных явлений и служит температурный шов, который необходимо обустраивать в соответствующих местах (согласно нормативным строительным документам).

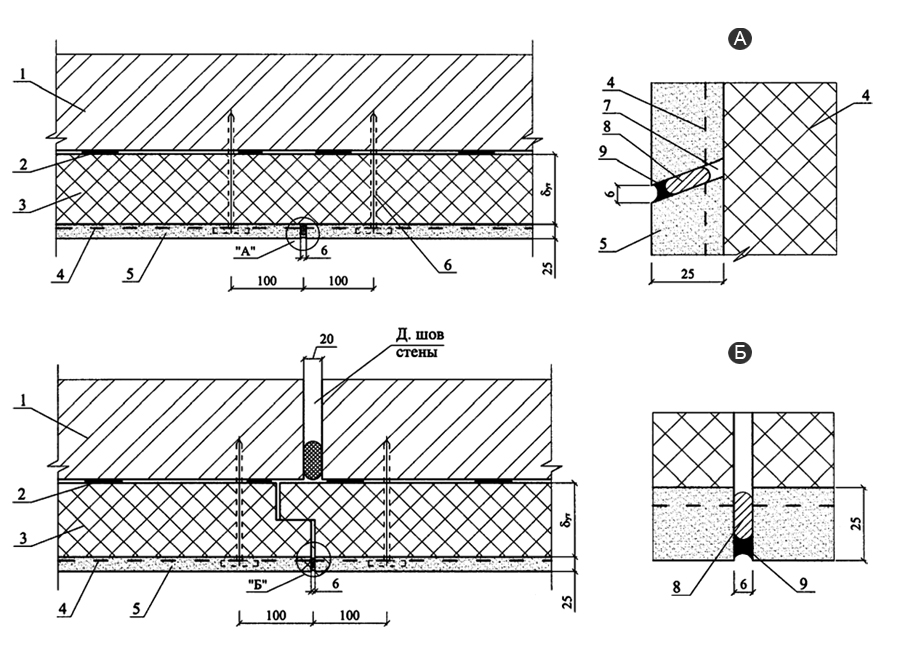

Вертикальные температурно-усадочные швы зданий

В зданиях большой протяженности, а также строениях с разным количеством этажей в отдельных секциях СНиП-ом предусмотрено обязательное обустройство вертикальных деформационных зазоров:

- Температурных – для предотвращения образования трещин из-за изменения геометрических размеров конструктивных элементов здания вследствие перепадов температур (среднесуточных и среднегодовых) и усадки бетона.

Такие швы доводят до уровня фундамента.

Такие швы доводят до уровня фундамента. - Осадочных швов, препятствующих образованию трещин, которые могут образовываться из-за неравномерной осадки фундамента, вызванной неодинаковыми нагрузками на его отдельные части. Эти швы полностью разделяют строение на отдельные секции, включая фундамент.

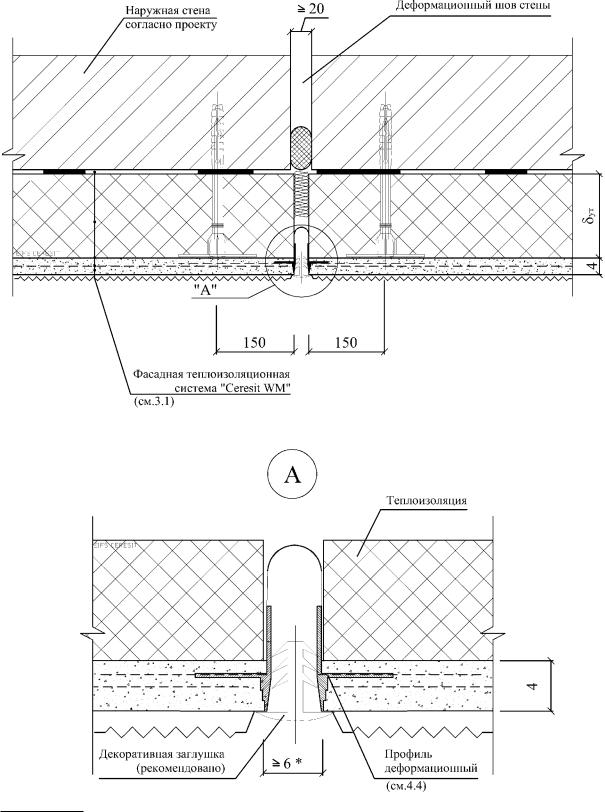

Конструкции обоих видов швов одинаковы. Для обустройства зазора возводят две спаренные поперечные стены, которые заполняют теплоизолирующим материалом, а затем гидроизолируют (для предотвращения попадания атмосферных осадков). Ширина шва должна строго соответствовать проекту здания (но быть не менее 20 мм).

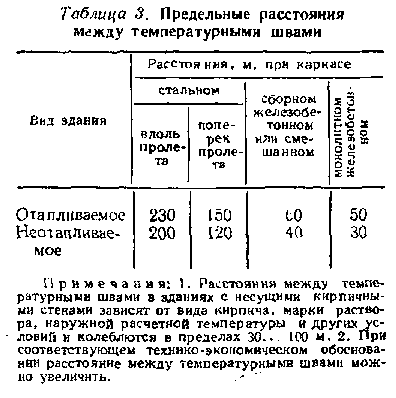

Шаг температурно-усадочных швов для бескаркасных крупнопанельных зданий нормируется СНиП-ом и зависит от материалов, примененных при изготовлении панелей (класса прочности бетона на сжатие, марки раствора и диаметра продольной несущей арматуры), расстояния между поперечными стенами и годового перепада среднесуточных температур для конкретного региона. Например, для Петрозаводска (годовой перепад температур составляет 60°С) температурные зазоры необходимо располагать на расстоянии 75÷125 м.

В монолитных конструкциях и зданиях, построенных сборно-монолитным методом, шаг поперечных температурно-усадочных швов (согласно СНиП) варьируется в пределах от 40 до 80 м (в зависимости от конструкционных особенностей здания). Обустройство таких швов не только повышает надежность строительной конструкции, но и позволяет поэтапно отливать отдельные секции здания.

На заметку! При индивидуальном строительстве обустройство таких зазоров применяют крайне редко, так как длина стены частного дома обычно не превышает 40 м.

В кирпичных домах швы обустраивают аналогично панельным или монолитным постройкам.

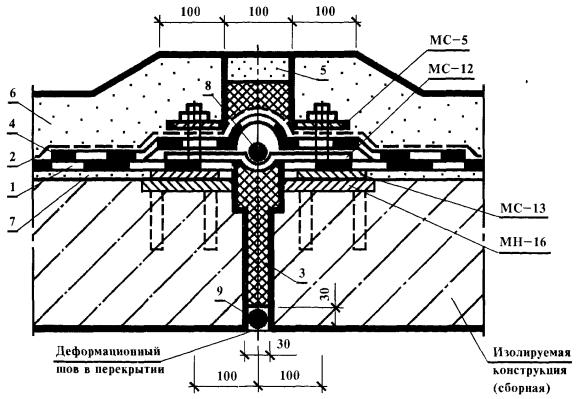

Температурные швы перекрытий

В железобетонных конструкциях зданий размеры перекрытий, как и размеры остальных элементов, могут меняться в зависимости от температурных перепадов. Поэтому при их монтаже необходимо обустройство компенсационных швов.

Материалы для их изготовления, размеры, места и технология укладки заранее указывают в проектной документации на строительство здания.

Иногда такие швы конструктивно делают скользящими. Для обеспечения скольжения в тех местах, где плита перекрытия опирается на несущие конструкции, под нее укладывают два слоя оцинкованного кровельного железа.

Температурно-компенсационные швы в бетонных полах и цементно-песчаных стяжках

При заливке цементно-песчаной стяжки или обустройстве бетонного пола необходимо изолировать все строительные конструкции (стены, колонны, дверные проемы и так далее) от соприкосновения с заливаемым раствором по всей толщине. Этот зазор выполняет одновременно три функции:

- На этапе заливки и схватывания раствора работает как усадочный шов. Тяжелый мокрый раствор сжимает его, при постепенном высыхании бетонной смеси размеры залитого полотна уменьшаются, а материал заполнения зазора расширяется и компенсирует усадку смеси.

- Он препятствует передаче нагрузок от строительных конструкций бетонному покрытию и наоборот. Стяжка не давит на стены. Конструктивная прочность здания не изменяется.

Сами конструкции не передают нагрузки на стяжку, и она не растрескается в процессе эксплуатации.

Сами конструкции не передают нагрузки на стяжку, и она не растрескается в процессе эксплуатации. - При перепаде температур (а они обязательно происходят даже в отапливаемых помещениях) этот шов компенсирует изменения объема бетонной массы, что препятствует ее растрескиванию и увеличивает срок эксплуатации.

Для обустройства таких зазоров обычно используют специальную демпферную ленту, ширина которой несколько больше, чем высота стяжки. После отвердевания раствора ее излишки обрезают строительным ножом. Когда обустраивают в бетонных полах усадочные швы (в случае, если финишное напольное покрытие не предусмотрено), полипропиленовую ленту частично удаляют и производят гидроизоляцию паза при помощи специальных герметиков.

Установка разделительных швов

Швы допускают как горизонтальный, так и вертикальный монтаж. Подбор конструкции по типоразмеру проводится с учетом проектных решений и суммарных нагрузок. На весь модельный ряд предоставляется подробная инструкция по монтажу, а также видеоруководство, ознакомиться с которыми можно в специальном разделе сайта. Для совершения заказа вы можете оставить заявку на сайте, а также связаться с нами по указанному номеру.

Для совершения заказа вы можете оставить заявку на сайте, а также связаться с нами по указанному номеру.

Благодаря наличию производственных складов и представительств в Москве, Санкт-Петербурге и Казани мы можем смело гарантировать стабильный запас наиболее востребованных моделей и расцветок, а также оперативные сроки поставки заказов по всей России. Продукция, поставляемая компанией ARFEN, соответствует стандартам ISO, ГОСТ, СНиП, GMP, GLP, AAALAC.

Деформационные швы в отмостке снип – Отмостка снип

Отмостка играет немаловажную роль в конструкции любого здания. Этот элемент препятствует просачиванию воды к фундаменту, делает экстерьер дома законченным, а зачастую играет еще и роль тротуара. Изготавливаться лента может из разных материалов. При этом существуют определенные нормативы, регулирующие такие параметры, как ширина отмостки вокруг дома, ее высота и угол наклона.

Из каких материалов может быть сделана отмостка

Чаще всего этот важный элемент дома изготавливают из:

- бетона;

- тротуарной плитки;

- щебенки.

Делать отмостку положено вокруг всего здания. Некоторые строители полагают, что при обустройстве в доме водостока можно обойтись и без нее. Однако такое мнение является, безусловно, ошибочным. Согласно нормативам, даже в этом случае отмостка считается элементом обязательным.

Общие требования СНиП

Отмостка какой ширины должна быть обустроена вокруг дома, выясним чуть ниже. Сейчас же давайте разберемся с общими требованиями СНиП относительно этого важного конструктивного элемента любого здания. При изготовлении отмостки следует руководствоваться прежде всего такими строительными нормативами:

- конструкция обязательно должна быть наклонена по направлению от цоколя дома наружу;

- между отмосткой и надземной частью фундамента дома следует оставлять зазор примерно в 20 мм;

- опоясывать дом лента должна непрерывно.

Что это такое?

Это своеобразный разрез полов, стен и потолков построек, заполненный изоляционным материалом (герметиком, замазкой, эластичными лентами), который делит фасад постройки на отдельные секторы. Его главная функция — предотвратить деформацию, смещение или разрушение постройки, забрать часть напряжения каркаса и повысить упругость блоков.

Его главная функция — предотвратить деформацию, смещение или разрушение постройки, забрать часть напряжения каркаса и повысить упругость блоков.

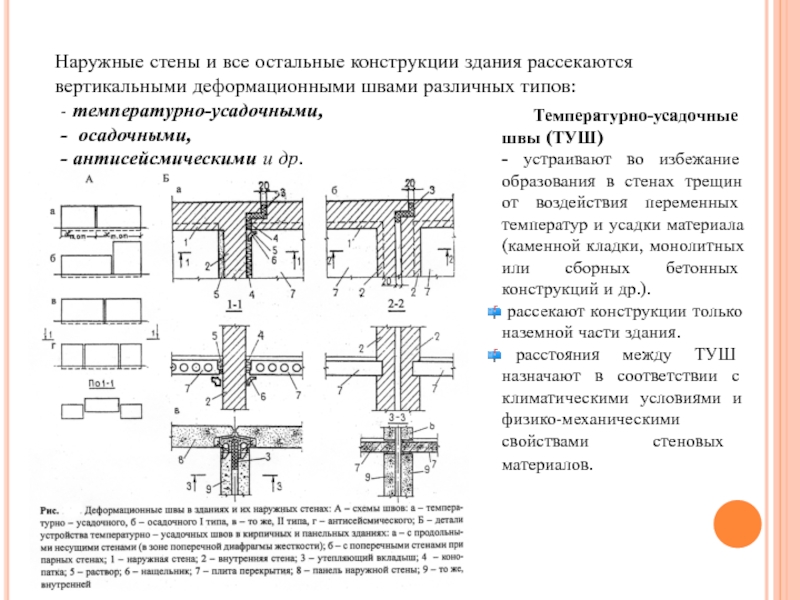

Существует много видов швов, различающихся по цели применения, но самые популярные из них следующие:

Некоторые виды стыков используются чаще других.

- температурно-усадочные швы;

- осадочные;

- антисейсмические.

Устройство деформационных швов

Температурные

Используют в помещениях с частыми изменениями уровня влаги и температуры. В качестве материала для деформационной конструкции применяют древесину, потому что она обеспечивает прочность бетонной стяжки и предотвращает трещины между блоками. Деревянные рейки размещают по отметкам, перерезая постройку по длине и ширине от крыши до верха основы.

При формировании такого стыка необходимо использовать деревянные рейки.

Антисейсмические

Ставятся в постройках, строящихся в районах, подверженных частым землетрясениям. Они делят здание по всей высоте, затрагивая наземную часть. Расстояние между антисейсмическими швами и их параметры утверждены в проекте строительства. По линиям таких швов ставят двойные стены или подобные сооружения несущих конструкций, которые входят в число горизонтальных и вертикальных поддерживающих элементов.

Усадочные

При затвердевании бетона стены уменьшается в размерах, что является одной из самых распространенных причин возникновения трещин, которые ослабляют мощь монолитных держателей. Для из устранения используют усадочные швы. При высыхании этого стройматериала они расширяются вместе с ним, а после окончательной усадки стен — наглухо заделываются герметиком.

Формирование такого типа стыка необходимо для предупреждения появления трещин на стенах.

Осадочные

Используются в сооружениях, имеющих блоки разной высоты, этажности и установленных на разных типах грунта. Эти швы укладываются при заливке фундамента и разрезают дом начиная от основы, и заканчивая последними этажами. При затвердевании бетона, его расширение — главная причина появления трещин. Для предотвращения нежелательных последствий и обеспечения возможности разрывам пролечь по специальным ущельям или под ними, необходимо сделать надрез на глубину ¼—½ высоты фундамента. Демпфера принимают на себя тепловые и усадочные горизонтальные расширения материалов при их стыках.

При затвердевании бетона, его расширение — главная причина появления трещин. Для предотвращения нежелательных последствий и обеспечения возможности разрывам пролечь по специальным ущельям или под ними, необходимо сделать надрез на глубину ¼—½ высоты фундамента. Демпфера принимают на себя тепловые и усадочные горизонтальные расширения материалов при их стыках.

Деформационные швы и термовкладыши: инновационные направления применения теплоизоляции ПЕНОПЛЭКС®

Деформационные швыС целью снижения нагрузок многие многоэтажные здания сегодня проектируются не на едином фундаменте, а в виде отдельно стоящих секций. Пространство, рассекающее здание на секции, называется деформационным швом. Такое техническое решение снижает риски повреждений и деформаций строительных конструкций в процессе усадки бетона, смещений вследствие неравномерной осадки грунта и сейсмической активности. Соответственно, деформационные швы классифицируются на следующие виды:

- температурные

- усадочные

- осадочные

- антисейсмические

Согласно требованиям, деформационный шов необходимо

заполнять упругим материалом. В качестве оптимального заполнителя

деформационных швов наилучшим образом зарекомендовала себя теплоизоляция ПЕНОПЛЭКС®

благодаря следующим преимуществам:

В качестве оптимального заполнителя

деформационных швов наилучшим образом зарекомендовала себя теплоизоляция ПЕНОПЛЭКС®

благодаря следующим преимуществам:

— высокая прочность на сжатие: не ниже 0,15 МПа при 10%-й деформации,

— упругость: модуль упругости от 15 МПа,

— долговечность: от 50 лет по результатам испытаний в НИИ Строительной физики,

— нулевое водопоглощение, благодаря которому материал не расширяется в объеме и не вызывает лишние смещения строительных конструкций,

— высокие теплозащитные свойства (коэффициент теплопроводности до 0,034 Вт/м•К), которые обеспечивают дополнительную теплозащиту стен, разделенных деформационным швом, и повышают энергоэффективность здания.

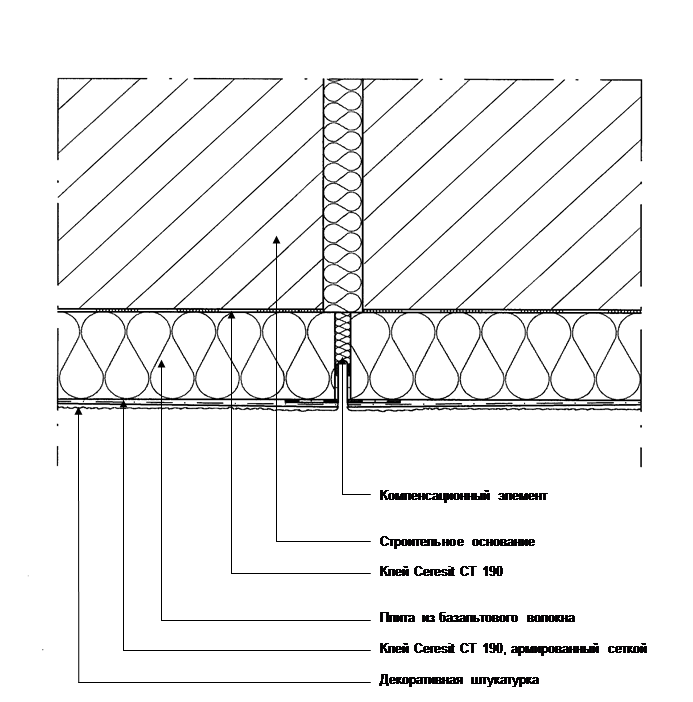

Типовой деформационный шов, заполненный ПЕНОПЛЭКС®, выглядит следующим образом:

Деформационные швы с заполнением ПЕНОПЛЭКС®

применяются для зданий, стены которых выполнены из различных строительных

материалов.

Наружные стены из кирпича:

Наружные стены из блоков:

Наружные стены из железобетона:

Техническими специалистами ООО «ПЕНОПЛЭКС СПб» совместно с ЦНИИ Строительных конструкций им. В.А.Кучеренко разработаны «Рекомендации по применению плит ПЕНОПЛЭКС® в качестве эффективного заполнителя систем деформационных швов конструкций фундаментов и стен зданий и сооружений». Документ соответствует требованиям основных профильных федеральных нормативов: СП 20.13330. 2016 «Нагрузки и воздействия. Актуализированная редакция СНиП 2.01.07-85* (с Изменением N 1)», СП 15.13330.2012 «Каменные и армокаменные конструкции. Актуализированная редакция СНиП II-22-81* (с Изменениями N 1, 2)», СП 22.13330.2016 «Основания зданий и сооружений. Актуализированная редакция СНиП 2.02.01-83* (с Изменением N 1)».

ТермовкладышиДля создания теплотехнической однородности и повышения

сопротивления теплопередаче монолитные конструкции дополняют перфорацией — «термовкладышами» из эффективного

материала с низким коэффициентом

теплопроводности. Наиболее актуально их применение в балконных плитах, где

происходит разрыв основного теплозащитного контура, а также в местах стыка с

другими строительными конструкциями.

Наиболее актуально их применение в балконных плитах, где

происходит разрыв основного теплозащитного контура, а также в местах стыка с

другими строительными конструкциями.

Перфорация монолитного перекрытия с применением термовкладышей из теплоизоляции ПЕНОПЛЭКС® выглядит следующим образом:

Компания «ПЕНОПЛЭКС СПб» рекомендует три типа термовкладышей со следующими габаритами:

Тип 1: 600 × 150 × 200 мм

Тип 2: 300 × 150 × 200 мм

Тип 3: 150 × 150 × 200 мм

Подробнее вопросы проектирования и монтажа конструктивных

узлов с термовкладышами изложены в «Методических

рекомендациях по устройству термовкладышей из экструзионного

пенополистирола ПЕНОПЛЭКС® в монолитном домостроении». Документ,

разработанный специалистами компании «ПЕНОПЛЭКС СПб» и согласованный экспертами

НИИ Строительной физики РААСН, полностью соответствует требованиям упомянутого

СП 50. 13330.2012, а также СП 230.1325800.2015. «Конструкции ограждающие зданий.

Характеристики теплотехнических неоднородностей» и другим нормативным актам».

13330.2012, а также СП 230.1325800.2015. «Конструкции ограждающие зданий.

Характеристики теплотехнических неоднородностей» и другим нормативным актам».

Что касается изготовления термовкладышей, то они выполняются непосредственно из плит ПЕНОПЛЭКС® прямо на стройплощадке. Для этого осуществляется раскрой плит в соответствии с габаритами, определенными расчетами.

Термовкладыши ПЕНОПЛЭКС® выполняют теплозащитные функции с максимальной эффективностью благодаря низкой теплопроводности, высокой прочности, нулевому водопоглощению, широкому температурному диапазону применения, стойкости к перепадам температур, в том числе знакопеременным.

Инновационные направления

применения теплоизоляции ПЕНОПЛЭКС® широко востребованы в различных

регионах России и за рубежом. Деформационные швы с заполнением теплоизоляцией ПЕНОПЛЭКС®

и термовкладыши ПЕНОПЛЭКС® повышают энергоэффективность и долговечность

возводимых зданий.

На фото: применение деформационных швов и термовкладышей из теплоизоляции ПЕНОПЛЭКС® на строительстве ЖК «Питер» на ул. Типанова, 21 в Санкт-Петербурге

Устройство деформационных швов в бетонном полу

Сегодня мы подготовили статью на тему: «устройство деформационных швов в бетонном полу», а Анатолий Беляков подскажет вам нюансы и прокомментирует основные ошибки.

Деформационный шов в бетонных полах: технология, нормы и правила

Распространенным вариантом перекрытий зданий, сооружений и покрытий в производственных помещениях с интенсивными механическими воздействиями является бетонный пол. Материал, из которого создаются эти конструктивные элементы, подвержен усадке и обладает низкой прочностью к деформации, вследствие чего возникают трещины. Во избежание повторного ремонта создаются искусственные разрезы в монолитных конструкциях. Например, деформационный шов в бетонных полах, в стенах здания, кровлях, мостах.

Бетонный пол представляется на вид прочным и долговечным основанием. Однако под воздействием температурных колебаний, усадочных процессов, влажности воздуха, эксплуатационных нагрузок, осадки грунта теряется его целостность – он начинает трескаться.

Чтобы предать некоторую степень упругости этой конструкции здания, создаются деформационные швы в бетонных полах. СНиП2.03.13-88 и Пособие к нему содержат информацию о требованиях к проектированию и устройству полов с указанием необходимости устройства разрыва в стяжке, подстилающем слое или покрытии, который обеспечивает относительное смещение разрозненных участков.

- Минимизация внезапных деформаций, посредством деления монолитной плиты на определенное количество карт.

- Возможность избежать дорогостоящего ремонта с заменой чернового и основного покрытия.

- Повышение устойчивости к динамическим нагрузкам.

- Обеспечение долговечности конструктивной основы.

Нет тематического видео для этой статьи.

| Видео (кликните для воспроизведения). |

Деформационный шов в бетонных полах в зависимости от своего предназначения делится на три вида: изоляционный, конструкционный и усадочный.

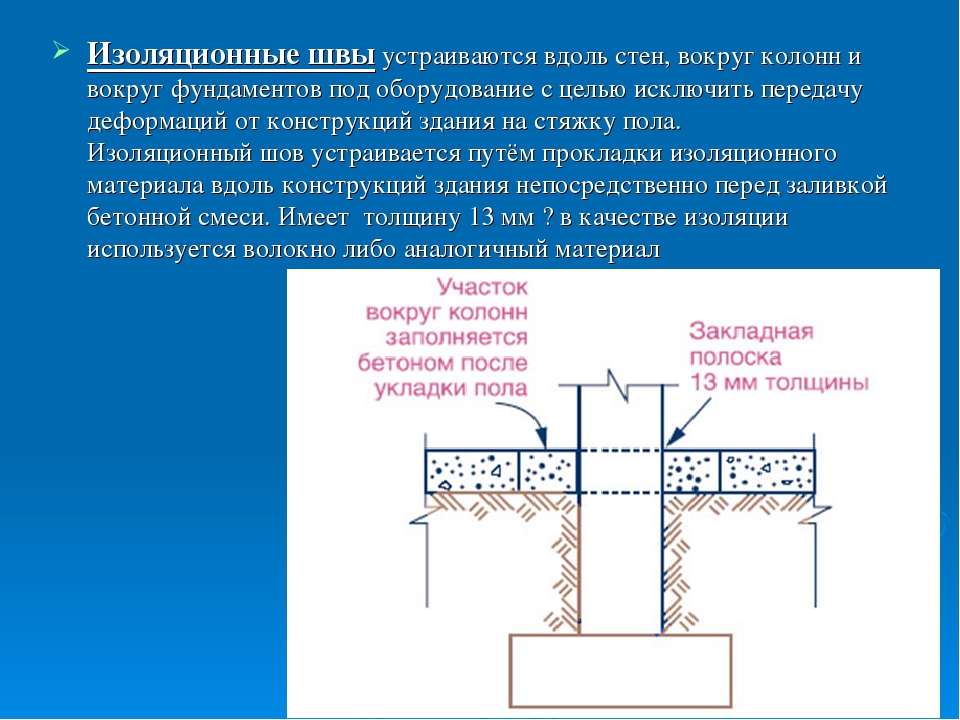

Изоляционные разрезы выполняются в местах примыкания конструктивных элементов помещения. То есть они являются промежуточным швом между стенами, фундаментами под оборудование, колоннами и полом. Это дает возможность избежать трещин при усадке бетона в местах прилегания горизонтальных и вертикальных элементов комнаты. Если пренебречь их обустройством, то стяжка при высыхании и уменьшении объема при жестком сцеплении со стеной, например, вероятнее всего, даст трещину.

Вдоль стен, колонн и в местах, где бетонный пол граничит с другими видами оснований, создается изоляционный шов. Причем возле колонн нарезается шов не параллельно граням столбовидного элемента, а таким образом, чтобы на угол колонны приходился прямой рез.

Рассмотренный вид шва заполняется изоляционными материалами, способными позволить горизонтальное и вертикальное движение стяжки относительно фундамента, колонн и стен. Толщина шва зависит от линейного расширения стяжки и составляет около 13 мм.

Толщина шва зависит от линейного расширения стяжки и составляет около 13 мм.

Если изоляционные швы предотвращают деформацию монолитного бетонного пола в местах его соприкосновения со стенами, то усадочные резы необходимы для недопущения хаотичного растрескивания бетона по всей поверхности. То есть предотвращения повреждений, вызванных усадкой материала. По мере высыхания бетона сверху вниз, появляется внутри него напряжение, создаваемое твердением верхнего слоя.

Устройство деформационных швов в бетонных полах такого типа происходит по осям колонн, где разрезы стыкуются с углами швов по периметру. Карты, то есть части монолитного пола, ограниченные со всех сторон усадочными швами, должны быть квадратными, следует избегать Г-образных и вытянутых прямоугольных их форм. Работы выполняются как во время укладки бетона с помощью формирующих реек, так и нарезкой швов после высыхания стяжки.

Вероятность растрескивания прямо пропорциональна размерам карт. Чем меньше площадь пола, ограниченная усадочными швами, тем и вероятность растрескивания минимальна. Подвержены деформации и острые углы стяжки, поэтому во избежание разрывов бетона в подобных местах также необходимо нарезать швы усадочного типа.

Подвержены деформации и острые углы стяжки, поэтому во избежание разрывов бетона в подобных местах также необходимо нарезать швы усадочного типа.

Подобная защита монолитных полов создается при возникновении технологических перерывов в работе. Исключение составляют помещения с небольшой площадью заливки и непрерывная подача бетона. Деформационный шов в бетонных полах конструкционного типа нарезается в местах соединения стяжки, выполненной в разное время. Форма торца такого соединения создается по типу «шип-паз». Особенности конструкционной защиты:

- Шов устраивается на расстоянии 1,5 м параллельно другим типам деформационных разграничений.

- Создается лишь при условии укладки бетона в разное время суток.

- Форма торцов должна быть выполнена по типу «шип-паз».

- Для толщины стяжки до 20 см, на деревянных боковых выступах делается конус в 30 градусов. Допускается использовать металлические конусы.

- Конусные швы защищают монолитный пол от незначительных подвижек по горизонтали.

Деформационные швы в бетонных полах промышленных зданий

Повышенные к износостойкости требования предъявляются к полам, укладываемым на заводах, складах и других объектах промышленного назначения. Это связано с появлением влияния разной интенсивности механического воздействия (движение транспортных средств, пешеходов, удары при падении твердых предметов) и возможного попадания жидкости на пол.

Как правило, конструктивная особенность пола представляет собой стяжку и покрытие. Но под стяжкой располагается подстилающий слой, который в жестком исполнении укладывается из бетона. В нем нарезается во взаимно перпендикулярных направлениях шов чрез 6-12 м, глубиной 40 мм при этом не менее 1/3 толщины подстилающего слоя (СНиП 2.03.13-88). Обязательное условие – это совпадение деформационного шва пола с аналогичными защитными разрывами здания.

Отличительной чертой структуры полов в промышленных зданиях является создание верхнего слоя из бетона. В зависимости от интенсивности механического воздействия проектируют покрытия разной толщины. При толщине в 50 мм и более деформационный шов в бетонных полах (СНиП «Полы» п.8.2.7) создается в поперечном и продольном направлении с повторением элементов через 3-6 м. Рез пропиливается шириной 3-5 мм, глубина его составляет не менее 40 мм или треть толщины покрытия.

При толщине в 50 мм и более деформационный шов в бетонных полах (СНиП «Полы» п.8.2.7) создается в поперечном и продольном направлении с повторением элементов через 3-6 м. Рез пропиливается шириной 3-5 мм, глубина его составляет не менее 40 мм или треть толщины покрытия.

Требования при создании деформационной защиты полов

Нет тематического видео для этой статьи.| Видео (кликните для воспроизведения). |

Пропил бетона необходимо выполнять фрезой через двое суток твердения. Глубина резов по нормам составляет 1/3 толщины бетона. В подстилающем слое допускается в местах предполагаемых разрывов перед заливкой бетона применять рейки, обработанные составами против адгезии, которые после твердения материала удаляются и в итоге получаются защитные швы.

Нижние части колонн и стен на высоту будущей толщины покрытия следует обклеивать рулонными гидроизоляционными материалами или вспененным листовым полиэтиленом. В тех местах, где проектом предусмотрены деформационные швы в бетонных полах. Технология нарезки начинается с разметки мелом и линейкой мест искусственных разрывов.

Технология нарезки начинается с разметки мелом и линейкой мест искусственных разрывов.

Индикатором своевременной нарезки служит пробный шов: если зерна заполнителя не выпадают из бетона, а перерезаются лезвием резчика, тогда время создания деформационных швов выбрано правильное.

Нормальное функционирование шва достигается с помощью его герметизации. Заделка деформационных швов в бетонных полах реализуется при помощи следующих материалов:

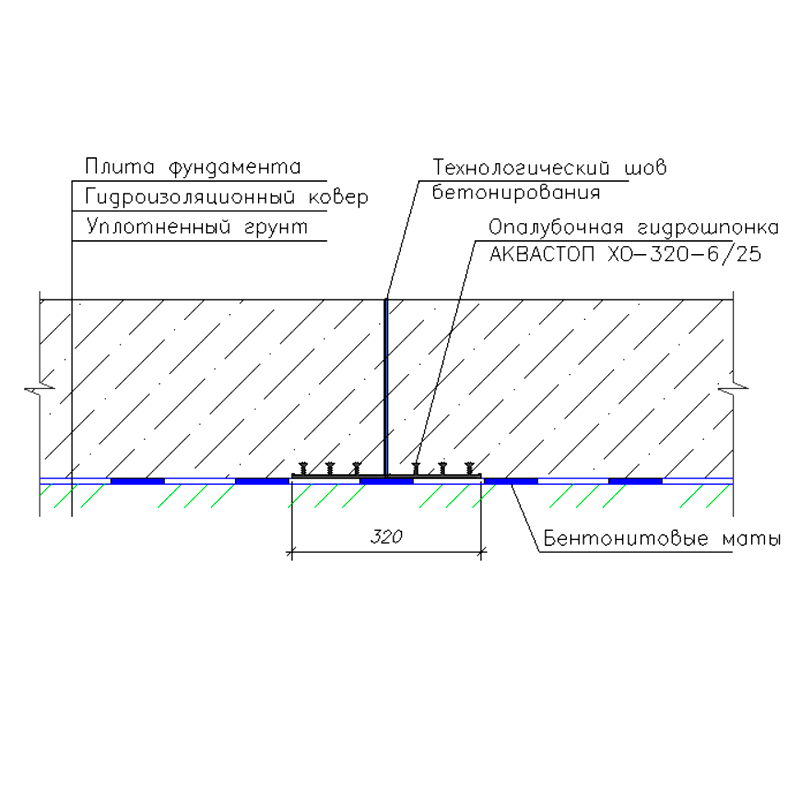

- Гидрошпонка – это профилированная лента из резины, полиэтилена или ПВХ, закладываемая при заливке бетонной стяжки;

- Уплотняющий шнур из вспененного полиэстера закладывается в прорезь и при перепадах температуры сохраняет свою эластичность, обеспечивая безопасное движение бетонного покрытия;

- Акриловая, полиуретановая, латексная мастика;

- Деформационный профиль, состоящий из резины и металлических направляющих. Бывает встроенным или накладным.

Перед герметизацией рабочая поверхность зазоров должна быть очищена и продута сжатым воздухом (компрессором). Также для увеличения срока службы бетонных полов желательно упрочнить верхний слой топпингом или полиуретановым материалом.

Также для увеличения срока службы бетонных полов желательно упрочнить верхний слой топпингом или полиуретановым материалом.

Деформационный шов в бетонных полах (монолитных) становится обязательным при следующих условиях:

- Стяжка, общей площадью выше 40 м2.

- Сложная конфигурация пола.

- Эксплуатация напольного покрытия при повышенных температурах.

- Длина ребра (достаточно одного) напольной конструкции более 8 м.

В заключение приводятся требования по устройству защитных зазоров в бетонных полах по нормам.

Подстилающий слой должен иметь деформационные резы перпендикулярные друг другу с шагом от 6 до 12 метров. Шов выполняется глубиной 4 см и составляет третью часть толщины бетонного покрытия или подстилающего слоя.

При толщине бетонного покрытия в 50 мм и более деформационный шов создается в поперечном и продольном направлении с повторением через каждые 3-6 м. Эти резы должны совпадать со швами плит перекрытия, осями колонн, деформационными зазорами в подстилающем слое. Ширина реза составляет 3-5 мм.

Ширина реза составляет 3-5 мм.

Пропил осуществляется через два дня после укладки бетона. Заделка защитных резов выполняется специальными шнурами и герметиками.

Деформационный шов в бетоне: необходимость применения и особенности реализации

В этой статье мы расскажем о том, что собой представляют деформационные швы в бетонных полах и аналогичных конструкциях и зачем они нужны. Также мы рассмотрим основные типы этих конструкционных элементов и способы их реализации.

Швы, предотвращающие деформации – универсальное средство с широкой сферой применения

На фото — заполнение полости шва силиконовым герметиком

Для опытных строителей склонность бетона к растрескиванию на этапе высыхания смеси не является секретом. Но оказывается, склонность к растрескиванию сохраняется и в ходе последующей эксплуатации готового объекта (узнайте здесь, как самостоятельно залить ступени из бетона).

Такие процессы могут быть спровоцированы температурными и усадочными расширениями материала. И если своевременно не компенсировать возникающие напряжения, разрушительный процесс негативно скажется на состоянии всего сооружения.

И если своевременно не компенсировать возникающие напряжения, разрушительный процесс негативно скажется на состоянии всего сооружения.

Грамотное и своевременное устройство деформационных швов в бетонных полах позволяет минимизировать негативное воздействие температурных и усадочных расширений и таким образом обеспечить строительному объекту или сооружению продолжительный эксплуатационный ресурс.

Статистика использования конструкций, оснащенных швами, показывает, что они способны противостоять таким факторам, как:

- температурные колебания;

- усадочные процессы;

- изменение параметров влагосодержания в окружающем воздухе;

- химические реакции в толще пола;

- ползучесть бетона.

Деформационные швы являются обязательным условием при организации монолитных бетонных полов и согласно строительным нормативам используются если:

- пол имеет сложную конфигурацию;

- площадь стяжки больше 40 м²;

- одна из сторон помещения в длину имеет более 8 м;

- температура пола в процессе эксплуатации выше, чем это необходимо.

Деформационные швы в бетоне по СНиПу располагаются:

- вблизи дверных проемов

- по периметру стен;

- в местах соединения пола и других бетонных конструкций.

Схема расположения разделительных элементов в помещении с колоннами

Чаще всего применяются следующие типы деформационных швов:

На фото Т-образный конструкционный шов

Рассмотрим подробнее особенности каждой из вышеперечисленных категорий:

Бетонное покрытие твердеет и просыхает неравномерно, то есть, сверху слой просыхает быстрее, чем снизу. В итоге, уровень стяжки с краю получается несколько выше, чем по центру.

Это естественный процесс, но его результатом становятся возникающие напряжения и, как следствие, образование трещин. Предотвратить такие последствия позволяет применение усадочных швов.

Швы нарезаются на глубину 1/3 части от толщины бетонной стяжки. Нарезка выполняется сразу же по окончанию финишной обработки покрытия. В промышленных масштабах нарезка выполняется посредством швонарезчика с функцией водного орошения резца.

Важно: При выполнении таких работ своими руками, на стадии средней влажности бетона устанавливаются рейки требуемых размеров, которые впоследствии можно будет удалить и получить шов нужной формы.

- Изоляционные швы;

Эта разновидность деформационного шва применяется в бетонных конструкциях в целях предотвращения передачи деформаций на стяжку от капитальных архитектурных сооружений.

Элементы данного типа располагаются преимущественно по периметру фундамента вокруг колонн и вдоль стен. В этом случае не применяется швонарезчик. Специальный упругий изоляционный материал, цена которого невысока, укладывается по линии прохождения будущего шва до нанесения бетонного раствора.

- Конструкционные швы;

Этот тип разграничений применяется в том случае, если во время укладки стяжки сделан перерыв. То есть, шов соединяет ранее уложенный и нанесённый впоследствии слои бетона.

Форма этого разделительного элемента сложная и в сечении напоминает соединение типа «шип-паз». При обустройстве не используется швонарезчик, а работы ведутся преимущественно по сырому бетону с использованием реек.

При обустройстве не используется швонарезчик, а работы ведутся преимущественно по сырому бетону с использованием реек.

На фото — компенсационные зазоры в стяжке пола, уложенной своими руками

Температурно-усадочные швы применяются для ограничения напряжений, но для того чтобы они эффективно выполняли свою функцию нужно правильно рассчитать их расположение и прежде всего расстояние друг от друга (см.также статью «Делаем бетонные ступени для лестницы»).

В соответствии с общепринятыми нормами, расстояние между разделительными элементами должно быть не больше 150 метров для зданий отапливаемого типа на основе сборных конструкций и 90 метров для зданий, возведённых с применением монолитных и сборно-монолитных конструкций.

Важно: Если здание неотапливаемое, то заявленное расстояние между деформационными швами в железобетоне следует уменьшить на 20%.

Схема промышленной герметизации компенсационных зазоров

На объектах с повышенными требованиями, предъявляемыми к гидрофобности стяжек пола, появляется необходимость в герметизации швов.

Это объясняется тем, что избыточная влага, попадая в полость разделительного элемента, способствует постепенному отслаиванию покрытий. Более того, разрушительный процесс становится более интенсивным при повышении температуры воздуха в помещении.

Своевременно выполнив герметизацию, можно предотвратить негативное воздействие избыточной влажности. Кроме того, правильно выполненная герметизация предотвращает вероятность засорения полости шва.

Важным моментом является выбор герметика. В этом случае необходимо учесть эксплуатационные условия и нагрузки, оказываемые на бетонное покрытие.

Среди повсеместно применяемых герметиков, следует отметить следующие составы:

- силиконы

- полибутиленовые мастики;

- термопласты холодного и горячего отверждения на основе битума или бутилкаучука;

- термореактопласты на основе полиуретанов, винилацетатов и полисульфидов.

Следует учитывать то, что напольные покрытия, в пределах объектов промышленного назначения, должны не только легко очищаться от загрязнений посредством сухой и влажной уборки, но и одновременно выдерживать существенные механические нагрузки.

Принимая во внимание требования, предъявляемые к таким полам, можно предположить, что герметик должен одновременно быть достаточно твердым, чтобы выдерживать нагрузки, но и эластичным чтобы препятствовать образованию сколов.

Самостоятельное устройство водонепроницаемого деформационного шва

Шов в стяжке, заполненный герметиком и закрытый цементным раствором

Рассмотрим то как, используя алмазное бурение отверстий в бетоне, можно сделать разделительный элемент на уже сухой стяжке.

- На первом этапе с помощью шнурки или длинного штукатурного правила намечается линия, по которой будем нарезать штробы. В среднем, ширина канавы должна составлять 20-30 см, а глубина 3-4 см.

- После того как сделали всю необходимую разметку, нарезаем бетон штроборезом, установив резец на нужную глубину. Учитывая то, что резка железобетона алмазными кругами выполняется на небольшую ширину, режем несколько штроб. Вырубаем бетон перфоратором, стараясь сделать это как можно ровнее.

- Посредине выкладываем временный профиль, для этого подойдут ровные рейки шириной до 5 см или алюминиевый профиль, который применяется при монтаже гипсокартона.

- С обеих сторон профиль заливается бетоном. Примерно через 1-2 часа профиль демонтируется.

- После того как бетон полностью высох, полученный зазор заливается герметиком и разглаживается.

Теперь вы знаете, какова инструкция устройства разделительных швов, также вы получили общее представление о том, как справиться с этой работой самостоятельно (читайте также статью «Железобетонные ступени: нормативные документы и особенности монтажа»).

Если остались какие-либо вопросы, ответы на них вы сможете найти, посмотрев видео в этой статье.

Неотъемлемой частью строительных мероприятий по возведению складских помещений, производственных предприятий, вокзалов, терминалов, торговых центров и других объектов является устройство бетонных оснований. Такие полы способны воспринимать значительные нагрузки и абразивное воздействие. Для повышения ресурса эксплуатации и предотвращения появления трещин выполняются деформационные швы в полах бетонных. Они представляют собой специальные технологические пазы, снижающие нагрузку на основание.

Для повышения ресурса эксплуатации и предотвращения появления трещин выполняются деформационные швы в полах бетонных. Они представляют собой специальные технологические пазы, снижающие нагрузку на основание.

Для чего выполняется деформационный шов в бетонных полах

Согласно требованиям проектной документации выполнение технологических разрезов бетонных оснований – обязательное мероприятие. Несмотря на способность воспринимать значительные сжимающие усилия, бетон – довольно хрупкий материал. Под воздействием пластических деформаций бетонная основа не деформируется, подобно пластмассе, обладающей повышенной пластичностью. Бетон теряет целостность, растрескиваясь аналогично стеклу.

Деформационный шов – технологический разрез бетонного пола, понижающий действующие усилия на покрытия и близлежащие архитектурные конструкции

Образование трещин вызвано следующими факторами:

- действующими нагрузками, превышающими прочность материала;

- внутренними напряжениями, возникающими в бетонном основании;

- температурными перепадами, характерными для определенной местности;

- усадочными деформациями, связанными с неравномерным твердением;

- осадкой строения, вызванной давлением почвы на фундамент здания;

- реакцией грунта на пол, залитый непосредственно на почву;

- резкими колебаниями, возникающими в результате сейсмических явлений.

Нарезка деформационных пазов позволяет минимизировать влияние указанных негативных процессов и обеспечить целостность пола.

Требования строительных норм и правил к деформационным разрезам

Положениями действующих нормативных документов регламентированы параметры швов, связанные с рядом факторов:

- колебаниями температуры для конкретного региона;

- маркой бетона, используемого для заливки пола;

- толщиной монолитной основы;

- величиной механического воздействия;

- площадью залитого основания.

В зависимости от выполняемых функций, деформационные швы разделяются на несколько типов

Главные требования указаны в действующих строительных нормах и правилах:

- пазы необходимо выполнять во всех типах помещений, где возможны температурные колебания от положительного до отрицательного значения;

- расположение каналов должно соответствовать координатам осей колонн и зазорам между железобетонными панелями перекрытия;

- заделка полостей должна осуществляться специальными полимерными составами, обладающими повышенной пластичностью;

- интервал между деформационными разрезами должен составлять 8–12 м для оснований, усиленных стальной арматурой;

- индивидуальный расчет расстояния между полостями должен выполняться в зависимости от толщины монолита и специфики эксплуатации пола.

Важно обращать внимание на следующие моменты:

- перпендикулярность расположения разрезов. Это позволит компенсировать деформации массива и предотвратить образование трещин;

- соответствие размеров требованиям проектной документации. Глубина пазов должна составлять 25-30% толщины стяжки;

- своевременность формирования пазов. При выполнении разрезов в затвердевшей основе возможно образование трещин и осыпание материала по краям;

- соблюдение размеров разбивки, в результате которой образуются участки, максимально приближенные к квадратной форме. Следует избегать Т-образного пересечения;

- обеспечение правильного расстояния между пазами. Интервал должен превышать толщину стандартной стяжки в 24–36 раз.

Соблюдение положений СНиП гарантирует целостность бетонного пола.

Температурные швы делаются не только в бетонных полах, но и в зданиях, за счет этого исключается вероятность деформации или разрушения целостности сооружений

В зависимости от выполняемых функций, существуют различные типы деформационных разрезов:

При формировании пазов строители руководствуются требованиями проекта с учетом реальных условий выполнения работ.

Во время застывания бетон может уменьшать свои первоначальные размеры, вследствие чего появляются внутренние напряжения

Технология регламентирует возможность выполнения деформационных каналов на различных этапах:

- при бетонировании пола. После заливки и шлифовки пола, в зоне расположения паза, устанавливается планка, обработанная антиадгезионным материалом. Она легко удаляется после твердения бетона с последующей заделкой канавок герметиком;

- на готовом основании. Для выполнения пропила на застывшем полу применяются специальные агрегаты, оборудованные алмазными дисками. Технология предусматривает возможность выполнения разрезов через двое суток после бетонирования.

При выполнении резки сухого бетона, а также при извлечении реек из затвердевшей основы важно обеспечить целостность краев.

На примере выполнения паза в затвердевшем бетоне определим последовательность работ:

- Выполните разметку поверхности.

- Настройте оборудование на необходимую глубину.

- Нарежьте пробный шов, проверьте качество выполненных работ.

- Продолжайте резать штробы с помощью налаженного оборудования.

- Формируйте пазы, соблюдая последовательность заливки.

- Герметизируйте полости с помощью герметика.

Выполнять работы можно через 2–3 суток после завершения чистовой обработки поверхности. При нарезке швов важно обращать внимание на целостность краев и соблюдение постоянной глубины, равной 30% от толщины стяжки.

Деформационные швы обязательны во всех помещениях, в которых возможно изменение температур от плюсовых к минусовым значениям

Подбираем герметик для деформационных швов в бетонных полах

Готовые швы важно защитить от доступа влаги, мусора и агрессивных веществ. Для этого применяются силиконовые герметики, состоящие из одного или двух компонентов. Первый вид проще использовать, а второй тип отличается повышенными эксплуатационными свойствами.

Вид применяемого герметика зависит от следующих факторов:

- действующих нагрузок;

- эксплуатационных условий.

Герметик должен обладать следующими характеристиками:

- твердостью, благодаря которой сохраняется геометрия краев и предотвращается их откалывание;

- пластичностью, позволяющий надежно защищать шов в процессе усадки бетона или температурных скачков.

До нанесения герметика важно тщательно очистить полость от мусора и пыли, используя сжатый воздух, щетку или пескоструйную установку.

Выполняя деформационные каналы, можно повысить прочность пола, и значительно продлить ресурс эксплуатации. Важно соблюдать технологические рекомендации по устройству полов, а также правильно формировать разрезы. Они помогут предотвратить растрескивание. Помните при выполнении работ о соблюдении требований техники безопасности.

Деформационные швы являются очень важным и необходимым элементом пола, который выполнен из бетона. Они предназначены для сокращения нагрузок на элементы конструкций там, где возможна деформация, образующаяся из — за колебания температуры воздуха и сейсмических явлений.

Они предназначены для сокращения нагрузок на элементы конструкций там, где возможна деформация, образующаяся из — за колебания температуры воздуха и сейсмических явлений.

Если деформационные швы в бетонных полах выполнены грамотно и своевременно, то строительный объект либо сооружение прослужит долго. Статистика эксплуатации построек, оснащенных швами, показывает, что они могут противостоять следующим негативным факторам:

- температурные колебания;

- процессы усадки;

- химические реакции в толщине пола;

- ползучесть бетона.

Существуют такие виды компенсирующих швов:

- Изоляционные. Их устраивают вдоль для недопущения влияния деформированности от конструкций сооружения на пол из бетона. Производятся посредством прокладки изолирующего материала по периметру помещения.

- Усадочные разрезы. Их целенаправленность – недопущение растрескивания стяжки пола при застывании бетона.

Прорезка деформационного шва

Деформационные швы – это определенные разрезы в монолитной поверхности, что разделяют ее на несколько раздельных плит (карт), которые без затруднений двигаются по отношению друг к другу в характерных пределах. Для положительного выполнения разрезами своих функций, следует:

- Грамотно рассчитать число и размер карт, на которые в дальнейшем распиливается поверхность.

- Правильно подобрать ширину разрезов и их расположенность. В любом отдельно взятом случае требуется расчет, с учетом применяемых стройматериалов, нагрузки, которые будет испытывать пол и иные критерии.

Деформационные швы заполняют изолирующим материалом, далее наносится герметический состав. Для улучшения процесса уборки и обеспечения поддержки при разных типах нагрузки, шву необходима герметизация. Герметичность идеально предохраняет от попадания влаги, пыли и всевозможного мусора. Выбор пастообразной композиции подбирается в зависимости от среды эксплуатации и массы нагрузки. К примеру, если напольное покрытие постоянно моется либо по нему проезжает большегрузный транспорт, то тут эффективным будет твердый и эластичный герметический материал.

В производственных комплексах швы требуется заполнять специальным составом, который поддерживает шов и может выдерживать огромные нагрузки. Герметик следует наносить не ранее, чем через 28 дней, после заливания стяжки. Каждый шов перед процессом герметизации, требуется продуть от сора и пыли, при помощи аппарата с жатым воздухом и металлической щетки. Посредством специального процессора, в начале следует определить, не оставляет ли он в швах масляные образования.

Посредством специального процессора, в начале следует определить, не оставляет ли он в швах масляные образования.

- Выполнения необходимой изоляции разнообразных конструкций при выполнении работ по строительству (стена, пол и так далее).

- Выполнения процессов компенсации возникающих усадочных явлений при создании раствора из бетона.

- Ограничения различных участков где выполнена стяжка.Технология нарезки деформационных швов

Перед тем, как нарезать усадочные швы, надо знать, что все они должны быть ровными. Специалист, выполняющий нарезку, должен знать, какова правильная глубь нарезки, последовательность швов. Также он должен уметь предотвращать быстрое изнашивание лезвия, если используется твердая бетонная смесь. Выполнение швов производится только после того, как бетонная смесь станет прочной, а иначе, материал можно нечаянно испортить лезвием, но, до этого, может произойти трещины. Нарезку в бетонном напольном покрытии лучше выполнять через сутки, но не позднее, трех суток после заключительной обработки.

Нарезка деформационных швов

Деформационные швы желательно нарезать на глубину 1/3 толщи стяжки, благодаря чему там создается пространство “слабины”. Месторасположение отдельно нарезанного элемента нужно замечать посредством мела по натянутой нитке, можно веревке. Ориентировка нарезки – линейка либо фанера.

Если нет желания переживать о растрескивании бетона, нужно нарезать каждый третий либо четвертый шов перед интервальным. Их выполнение должно происходить в аналогичной поочередности, в которой укладывается бетон. Что касается глубины, то она 1/3 толщи стяжки. Так, в этой глубине, создается место “слабины”, во время усадки бетона он трескается конкретно в этой зоне.

У краев возникшей трещины шершавая структура, благодаря чему не происходит вертикальное смещение швов, а растрескивание не станет увеличиваться и расширяться.

Как правильно выполнять их нарезку? Они обязательно нарезаются по осям колонн и соединяются с углами швов, располагающиеся по всему периметру колонн. Дальность от колонны до шва по основанию должно быть в двух кратно толщине стяжки. Плиты напольной поверхности образованные усадочными швами, желательно делать равномерными, а лучше квадратной формы. Следует не допускать г-образных карт в два раза большей ширины.

Усадочные швы делаются ровными, без различных ответвлений, и в проходных местах размещаться на расстоянии, которое равняется ширине стяжки. У дорожек превышающих 360 см, должен иметься проходящий продольный шов по направлению длины к периметру. Во дворах строений промежутки между швами составляют 3 метра. Чем карта меньшего размера, тем менее появление внезапных растрескиваний. Усадочные швы делаются на наружных углах, чтобы избежать появления угловых трещин. Зона стяжки с острым углом, чаще трескается. Следует избегать острых углов, если нет возможности это сделать, то подоснову хорошо утрамбовывают. Для прочности стяжки ее проводят армирование прутами из стали.

Зона стяжки с острым углом, чаще трескается. Следует избегать острых углов, если нет возможности это сделать, то подоснову хорошо утрамбовывают. Для прочности стяжки ее проводят армирование прутами из стали.

Их работа аналогична усадочным швам, однако они способствуют только горизонтальным подвижкам. Устанавливаются так: выполняется установка реек посреди глубины стяжки под углами по шву. Эти реи нельзя комбинировать со шпилечными.

В технологическом процессе полов из бетона в редких моментах стяжка заливается с перерывами больше, чем на 24 часа. Это предусматривается только в помещениях небольшой квадратуры и при непрерывной подаче бетонной смеси. Как правило, стяжка производится с интервалами для технологического застывания бетона до определенной прочности. Там где происходят стыки бетонов с разными периодами заливки, в обязательном порядке нарезаются холодные швы. Такие швы по правилам должны находиться с промежутком в 1,5 м от иных типов швов.

Края стяжки дляхолодных швов придают форму шипового соединения. Когда боковые выступы выполнены из деревянного материала, конус 30 градусов будет идеальным для стяжки слоем 20-30 см (категорически нежелательны конусы под углом 45 градусов). Согласно технологии завода изготовителя можно применять конусы из металла.

Когда боковые выступы выполнены из деревянного материала, конус 30 градусов будет идеальным для стяжки слоем 20-30 см (категорически нежелательны конусы под углом 45 градусов). Согласно технологии завода изготовителя можно применять конусы из металла.

Способствуют движению стяжек в отношении колонн, стен и оснований. Изолирующий материал заполняет шов, он должен быть восприимчив к пластическим деформированиям без разрушения, то есть, он должен стягиваться. Шовную толщину нужно рассчитывать, учитывая величину линейного расширения стяжки. Как правило, шов толщиной 1,3 см. Изоляционные швы в основном заделывают герметичным составом, предварительно заготовленным волокном либо прочими аналогичными материалами. Укладка герметика следует до заливки бетона.

Для опытных строителей не является удивительным то, что бетон склонен к растрескиванию во время высыхания. К сожалению, и после того, как материал высохнет, он продолжает растрескиваться, что губительно для уже готового строительного сооружения. И если не произвести своевременную компенсацию образующихся напряжений, которые спровоцированы из — за усадочных расширений бетона, постройка начнет медленно разрушаться.

И если не произвести своевременную компенсацию образующихся напряжений, которые спровоцированы из — за усадочных расширений бетона, постройка начнет медленно разрушаться.

Автор статьи: Анатолий Беляков

Добрый день. Меня зовут Анатолий. Я уже более 7 лет работаю прорабом в крупной строительной компании. Считая себя профессионалом, хочу научить всех посетителей сайта решать разнообразные вопросы. Все данные для сайта собраны и тщательно переработаны для того чтобы донести в удобном виде всю требуемую информацию. Однако чтобы применить все, описанное на сайте желательно проконсультироваться с профессионалами.

✔ Обо мне ✉ Обратная связь Оцените статью: Оценка 3.1 проголосовавших: 18Деформационные швы (разделяющий здание на отдельные отсеки). Для чего служит деформационный шов

Необходимость устройства таких швов определяется внешними условиями и геометрическими параметрами конструкции.

При любой выбранной системе перевязки возведение стены начинают с кладки углов.

Важно устроить перевязку швов в углах не только таким образом, чтобы соблюдался выбранный рисунок перевязки в наружных верстах обеих пересекающихся стен, но и так, чтобы перевяжа была выполнена с максимальным перекрытием швов.

По своему назначению деформационные швы бывают температурными и осадочными. Расположение деформационных швов обязательно указывают в проекте.

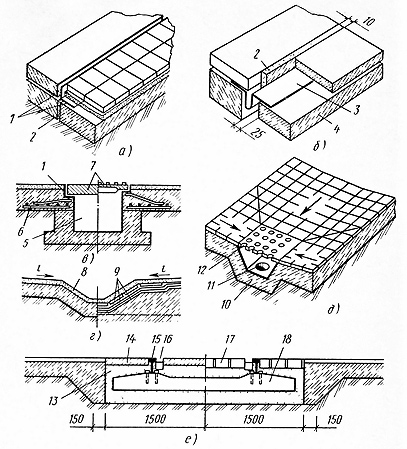

Осадочные швы

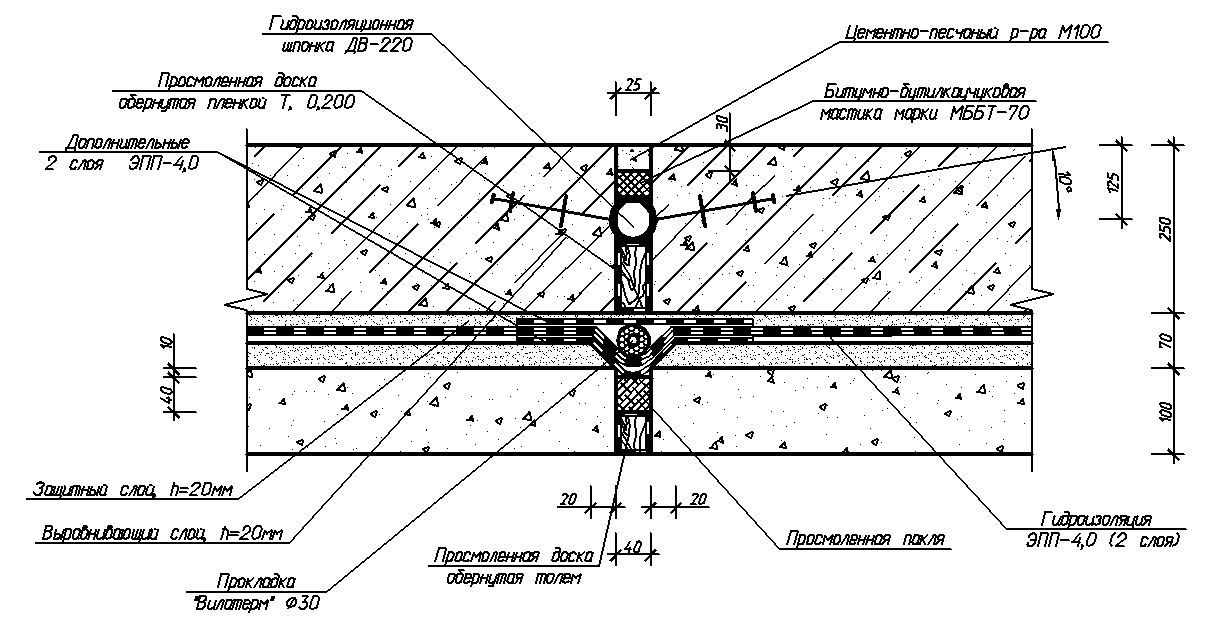

Осадочные швы устраивают для предотвращения неравномерной осадки конструкции по длине. Эти швы делят здание или сооружение на отсеки по всей высоте конструкций: от подошвы фундамента до карниза. Фундамент, разделенный на отсеки осадочным швом, называют разрезным. Устройство осадочного шва в кладке фундамента и стены выглядит по-разному.

Шов должен быть перпендикулярным стене или фундаменту. В месте шва кирпичи не перевязывают друг с другом, вместо этого устраивают гидроизоляционного материала в два-три слоя. Шов в фундаменте выполняют прямым, в стене — со шпунтом (выступом с одной стороны шва и впадиной с другой стороны). Толщина шпунта составляет обычно половину кирпича, реже — четверть кирпича. Над обрезом фундамента под шпунтом делают зазор высотой в 1-2 кирпича (ряда) кладки для предотвращения давления от шпунта на кладку фундамента в случае неравномерной осадки. Все стыки между кладкой фундамента и кладкой стены при этом должны быть герметичными для защиты стены от проникновения влаги из фундамента.

Толщина шпунта составляет обычно половину кирпича, реже — четверть кирпича. Над обрезом фундамента под шпунтом делают зазор высотой в 1-2 кирпича (ряда) кладки для предотвращения давления от шпунта на кладку фундамента в случае неравномерной осадки. Все стыки между кладкой фундамента и кладкой стены при этом должны быть герметичными для защиты стены от проникновения влаги из фундамента.

Если фундамент выполнен из другого материала, принципы устройства осадочного шва не меняются.

Толщина осадочного шва в кирпичной кладке должна составлять 10-20 мм, поэтому устройство швов не влияет на изменение длины здания (он просто заменяет собой часть вертикальных швов кладки).

С наружной стороны стен осадочные швы заделывают просмоленной паклей, силиконовым герметиком или специальным уплотнителем. Причем первый вариант (с просмоленной паклей) малоэффективен, поэтому при возможности следует выбирать другой вариант.

Необходимость в устройстве осадочных швов возникает в нескольких случаях.

- Примыкание новой стены к старой. В этом случае шов может быть устроен без шпунта, поскольку вырезать паз в старой стене — трудоемкое занятие.

- Примыкание одной части здания к другой: например, когда веранда или крыльцо примыкает к основной части здания, и фундамент под пристройку может быть устроен с меньшим расходом материалов (меньшего сечения). При этом осадка крыльца и основной части здания будет разной, и при отсутствии осадочного шва могут возникнуть трещины и другие деформации кладки.

- Строительство на грунтах с неравномерной осадкой. О таком свойстве грунтового основания можно судить по имеющимся на участке постройкам, поверхности земли без обработки (по ней можно увидеть ярко выраженную осадку грунта) или геологическим изысканиям. Если нет возможности определить состояние грунта по последнему варианту прибегают к двум первым. Важно помнить, что трещины в постройках могут быть вызваны не только неравномерной осадкой грунтового основания, но и ошибками, допущенными в проектировании (неправильным расчетом фундамента, отсутствием осадочных швов в стене большой длины и т.

д.). Однако если здания поблизости имеют трещины, лучше при возведении новой конструкции в любом случае предусмотреть в ней осадочные швы.

д.). Однако если здания поблизости имеют трещины, лучше при возведении новой конструкции в любом случае предусмотреть в ней осадочные швы.

Температурные швы

Температурные (температурно-усадочные) швы защищают здание или сооружение от деформаций (трещин, разрывов кладки, перекосов, сдвигов кладки по швам), связанных с изменением температуры воздуха и самих конструкций. При пониженных температурах каменная кладка имеет свойство сжиматься, а в жару — расширяться. Так, на каждые 10 м длины кирпичная конструкция при изменении температуры с 20 °С до -20 °С сокращается в размерах на 5 мм. Кроме того, перепад температур может возникать в различных частях здания.

Температурные швы делят здание на отсеки по всей высоте стен, не включая фундамент. То есть, в отличие от осадочных швов, температурными швами фундамент не разделяют. Устройство температурного шва в кирпичной стене аналогично устройству осадочного: в виде шпунта с прослойкой изоляционного материала и заделкой герметиком с наружной стороны стены. Герметик для заделки температурного шва должен быть рассчитан на все температуры, возможные при эксплуатации здания или сооружения.

Герметик для заделки температурного шва должен быть рассчитан на все температуры, возможные при эксплуатации здания или сооружения.

Толщина температурного шва в кирпичной кладке должна составлять 10-20 мм. Если кладку ведут при температуре воздуха 10 °С и выше, толщина шва может быть уменьшена.

Необходимость в устройстве температурных шов возникает при большой длине кирпичных стен и при значительных перепадах температуры воздуха между зимним и летним периодами года. Строительные нормы и правила устанавливают максимально допустимые расстояния между температурными швами в кирпичных стенах. В наиболее сложных климатических условиях максимальное расстояние между температурными швами в отапливаемых строениях в кладке из керамического кирпича составляет 50 м, в кладке из силикатного кирпича — 35 м. Поскольку стены индивидуальных строений редко достигают такой длины, температурные швы в них практически не устраивают. Для неотапливаемых закрытых построек максимальная длина стены без температурных швов может составлять: в кладке из керамического кирпича — 35 м, в кладке из силикатного кирпича — 24,5 м. Для не отапливаемых открытых строений (например, кирпичных заборов) эти нормативные величины соответственно равны 30 м и 21 м.

Для не отапливаемых открытых строений (например, кирпичных заборов) эти нормативные величины соответственно равны 30 м и 21 м.

При необходимости устройства в здании как осадочных, так и температурно-усадочных швов их совмещают и устраивают деформационный шов (или несколько шов) универсального назначения, с разрезкой конструкций по всей высоте.

Любые конструкции и строения подвергаются деформации по разным причинам: оседание здания после строительства в процессе эксплуатации, температурные и сейсмические воздействия, неоднородность грунтов в основании конструкций. Несомненно, при проектировании и строительстве необходимо учитывать все эти факторы и сделать объект максимально безопасным для людей, а также минимизировать возможность повреждений и риск частого ремонта. Поскольку в современном мире все чаще строят большие и массивные сооружения как жилые, так и торговые, промышленные, невозможно обойтись без применения деформационных швов во всех конструктивных элементах строений.

Определение, назначение деформационных швов

С целью уменьшения напряжения в конструкциях из-за деформации и усадки элементов зданий, мостов, дорог и других сооружений в них устраивают деформационные швы. Это элементы, разделяющие все строение на отдельные блоки, что позволяет им свободно двигаться в определенных направлениях. Данное явление значительно снижает риск разрушения конструкций в местах возможной деформации. Участки, разделенные подобными швами, оседают равномерно внутри своего объема, не мешая целостности соседних блоков.

Виды деформационных швов

Существует множество классификаций деформационных швов.

Типы деформационных швов по характеру нагрузки, из-за которой возникает деформация:

- Осадочные. Данные деформации возникают из-за неравномерного уплотнения грунтов под разными частями здания. Это может происходить по нескольким причинам. Во-первых, на изменения влияет неравномерное распределение веса. В современной архитектуре часто строят дома с разной этажностью, с многими конструктивными особенностями в частях здания.

Во-вторых, причиной может служить разнородность грунтов под отдельными частями сооружения или дома. Однородный грунт под всем основанием считается идеальным случаем, который встречается крайне редко. При значительной разнице величин осадки отдельных элементов могут возникать вертикальные деформации в виде изломов, сдвигов, трещин, смещений. Деформационные швы осадочного типа рассчитывают для каждого случая отдельно и устраивают вертикально по всей высоте здания от фундамента. Они призваны компенсировать разницу между осадкой отдельных конструктивных блоков.

Во-вторых, причиной может служить разнородность грунтов под отдельными частями сооружения или дома. Однородный грунт под всем основанием считается идеальным случаем, который встречается крайне редко. При значительной разнице величин осадки отдельных элементов могут возникать вертикальные деформации в виде изломов, сдвигов, трещин, смещений. Деформационные швы осадочного типа рассчитывают для каждого случая отдельно и устраивают вертикально по всей высоте здания от фундамента. Они призваны компенсировать разницу между осадкой отдельных конструктивных блоков. - Усадочные. Такие деформации вызваны уменьшением объема конструкций и элементов. Этому явлению подвержены все бетонные монолитные части и каменная кладка: при застывании и твердении смесь теряет влагу. Данный аспект также рассчитывается, и конструкцию делят на определенные части для избегания трещин, надломов и пр.

- Температурные. Особенно важно учитывать данный тип деформации в местности со сменой климата: лето-зима. В разное время года конструкции наружных частей подвергаются воздействиям температур, что сказывается на их объеме.

Особенно в зимний период, когда стена с внутренней стороны помещения и с улицы имеет существенную разницу температур. При том, что внутренняя часть ее имеет постоянную температуру, а наружная подвергается большим изменениям, внутри конструкции может возникать внутреннее напряжение, способное достичь предела и привести к необратимым последствиям. Для решения данной проблемы устраивают температурные швы. Часто они совпадают с усадочными. В отличии от осадочных, температурные швы необходимы только в наземной части зданий, поскольку фундамент не испытывает больших колебаний температур, если рассчитан и устроен верно.

Особенно в зимний период, когда стена с внутренней стороны помещения и с улицы имеет существенную разницу температур. При том, что внутренняя часть ее имеет постоянную температуру, а наружная подвергается большим изменениям, внутри конструкции может возникать внутреннее напряжение, способное достичь предела и привести к необратимым последствиям. Для решения данной проблемы устраивают температурные швы. Часто они совпадают с усадочными. В отличии от осадочных, температурные швы необходимы только в наземной части зданий, поскольку фундамент не испытывает больших колебаний температур, если рассчитан и устроен верно. - Сейсмические нагрузки возникают в районах с частыми землетрясениями и колебаниями почвы. В этих случаях здания особым образом делят на отдельные самостоятельные блоки, разделяемые специальными сейсмическими деформационными швами, имеющими особое строение, что позволяет сохранить целостность конструкций при сейсмической активности.

Помимо этого, деформационные швы в зданиях классифицируют по типу конструкции, в которой они устроены. Выделяют швы, находящиеся:

Выделяют швы, находящиеся:

- в стенах;

- в фундаментах;

- в бетонных полах;

- в монолитных плитах.

Деформационный шов в каждом элементе имеет отдельное строение. Таким образом учитываются особенности изменений форм и нагрузок для каждого участка и направления. К этой классификации дополнительно можно отнести деформационный шов между зданиями. Например, в городском пространстве часто можно встретить сопряженные между собой жилые дома и магазины. Они, как правило, имеют разные архитектурные особенности, объемы и размеры, материалы строительства, но их объединяет одна общая стена. Чтобы эти объекты не влияли на изменения друг друга, между ними также устраивают компенсирующие швы.

Проектирование: основные нюансы

При проектировании строений учитывают все возможные нагрузки, которые будут воздействовать на конструктивные элементы, и в зависимости от этого распределяют деформационные швы таким образом, чтобы они компенсировали все разрушающие эффекты, направленные на каждый элемент.

Устройство деформационных швов разнообразно. Их производят на строительной площадке из специальных материалов или набирающих популярность готовых металлических профилей. Конструкция деформационного шва из металла включает в себя специальный прокат и (при необходимости) вставки из различных материалов, подобранных в зависимости от места применения. Для каждого элемента здания направляющие имеют различное строение и готовятся из несхожих материалов, поскольку выполняют они разные функции.

На стадии проектирования рассчитывают не только места расположения компенсирующих разрезов, их частоту, размер и состав. Часто для отдельных мест определяют отличный от других деформационный шов. Узел, отображающий принцип примыкания конструкций, должен быть прорисован и расписан подробно, чтобы на строительной площадке не возникло трудностей с его сборкой. В каждом случае состав и вид шва могут быть индивидуальны, поскольку разные части конструкций испытывают определенные нагрузки, не всегда одинаковые. Такие ситуации могут возникнуть в местах сопряжений блоков разной этажности, назначения, веса и т.д.

Такие ситуации могут возникнуть в местах сопряжений блоков разной этажности, назначения, веса и т.д.

Компенсационный шов в разных элементах здания

Для всех конструкций устройство компенсирующих зазоров индивидуально, они имеют собственное техническое решение, состав, размеры и особенности. Каждому материалу и конструкции соответствует свой деформационный шов. СНиП 2.03.04-84 приводит пример расчетов для наиболее распространенных железобетонных конструкций в различных условиях, СНиП 2.01.09-91 рассказывает о расчетах в просадочных грунтах и подрабатываемых территориях.

Швы в фундаментах: назначение

Фундамент — одна из самых сложных и ответственных в возведении частей любого строения. От его целостности зависят безопасное функционирование и надежность сооружения. Поэтому в его конструкции все должно быть продумано до мелочей — от правильного конструктивного решения до верно устроенных деформационных швов. Фундамент испытывает сразу несколько видов разрушающих нагрузок: от усадки и сезонного движения грунта; неравномерного оседания разных частей здания. Наружный периметр может быть подвержен температурным перепадам (в редких случаях, чаще говорится о верхней части стены фундамента, переходящей в цоколь). Деформационный шов в фундаментах должен компенсировать все поступающие воздействия и придавать ему упругости и подвижности. Кроме того, он должен иметь качественную внешнюю гидроизоляцию, которая предотвратит проникновение влаги в тело шва для избегания разрушения самого его основания.

Наружный периметр может быть подвержен температурным перепадам (в редких случаях, чаще говорится о верхней части стены фундамента, переходящей в цоколь). Деформационный шов в фундаментах должен компенсировать все поступающие воздействия и придавать ему упругости и подвижности. Кроме того, он должен иметь качественную внешнюю гидроизоляцию, которая предотвратит проникновение влаги в тело шва для избегания разрушения самого его основания.

Особенности устройства

Деформационный шов в фундаментах устраивают по всей высоте его стены от подошвы основания. Расстояние между швами определяется расчетом и зависит от величины влияющих нагрузок, типа грунтов, материала для стен, функционального назначения помещений и т.д. Для кирпичных строений шаг составляет от 15 до 30 м, для деревянных — до 70 м. Кроме этого, на границах частей здания, имеющих разное техническое назначение, также должны присутствовать компенсирующие разрывы, поскольку там возникает наибольшее напряжение.

Деформационный шов в плите фундамента представляет собой зазор, разделяющий ее на отдельные блоки. Его заполняют паклей, пропитанной смолой.

Его заполняют паклей, пропитанной смолой.

Одной из составляющих фундамента является отмостка. Она также нуждается в компенсирующих разрывах, ведь при неровном ее оседании и движении грунтов данный элемент может попросту надломиться, что повлечет за собой намокание стен основания. Отмостка перестанет выполнять свою защитную функцию. Швы устраиваются с шагом до 2 метров, в них укладывают деревянные рейки и сверху заливают горячим битумом или другим полимером, обеспечивающим надежную гидроизоляцию.

Место стыка отмостки и фундаментной стены обязательно имеет подвижный шов. Обычно его роль играет гидроизоляционная отделка наружной стены основания.

Деформационные швы в стене

Вертикальные конструкции подвержены воздействию сразу нескольких деформационных нагрузок. На них влияют осадка в процессе эксплуатации, температурные воздействия (сезонные и с одновременным перепадом температур наружной и внутренней части в холодное время), нагрузка от верхнего покрытия, снеговые массы. Потому, рассчитывая деформационный шов в стене при проектировании, важно учесть все воздействия и устроить разделения, которые не дадут конструкции разрушиться.

Потому, рассчитывая деформационный шов в стене при проектировании, важно учесть все воздействия и устроить разделения, которые не дадут конструкции разрушиться.

В современном строительстве используют самые разнообразные материалы и методы для возведения стен, которые бывают:

- сборными блочными и кирпичными;

- монолитными бетонными/железобетонными;

- сборными панельными;

- комбинированными.

Во всех из них возникают разрушающие воздействия, причем чем прочнее и тверже материал, тем большие деформационные нагрузки возникают в конструкции. Деление стены на блоки с помощью компенсационных швов позволяет отдельным частям деформироваться в определенных интервалах без угрозы разрушения всего элемента, внутри которого не возникает опасное напряжение.

Проектирование и устройство деформационных швов в вертикальных конструкциях

Для внутренних и наружных стен шаг разрывов рассчитывается по-разному, делается это на стадии проектирования. Высоту стен разделяют на отсеки по всей высоте, устраивая между ними деформационные швы. Расстояние между ними для несущих стен после расчетов — от 20 м, для внутренних перегородок — до 30 м. Расположение деформационных швов в местах максимальных напряжений позволяет снимать эти самые напряжения. Как говорилось ранее, температурные и усадочные швы возникают в надземной части дома и в основном совпадают, располагаются в местах наибольшей концентрации перепадов температур — у углов наружных стен. Деформационные швы, компенсирующие осадочные воздействия, устраиваются по всей высоте стены до основания фундамента и равномерно распределяются по длине здания.

Высоту стен разделяют на отсеки по всей высоте, устраивая между ними деформационные швы. Расстояние между ними для несущих стен после расчетов — от 20 м, для внутренних перегородок — до 30 м. Расположение деформационных швов в местах максимальных напряжений позволяет снимать эти самые напряжения. Как говорилось ранее, температурные и усадочные швы возникают в надземной части дома и в основном совпадают, располагаются в местах наибольшей концентрации перепадов температур — у углов наружных стен. Деформационные швы, компенсирующие осадочные воздействия, устраиваются по всей высоте стены до основания фундамента и равномерно распределяются по длине здания.

Важным нюансом проектирования швов в стенах является их заполнение и оформление, поскольку находятся они на видимых частях любого строения, особенно, если не подразумевается дополнительная облицовка.

Температурные деформационные швы устраивают в горизонтальной плоскости стены. В процессе возведения в кладке размещают шпунт, который обкладывают толем в 2 слоя и забивают паклей. Закрывают шов глиняным замком. Данные материалы не реагируют на перепады температур, тем самым компенсируют деформацию стены. При ручной кладке заделка получается незаметной и не требует дополнительной облицовки.

Закрывают шов глиняным замком. Данные материалы не реагируют на перепады температур, тем самым компенсируют деформацию стены. При ручной кладке заделка получается незаметной и не требует дополнительной облицовки.

В современном строительстве все чаще применяют профили для деформационных швов. Достоинством применения их является особая конструкция, армирующая зазор в стене. Это предотвращает появление трещин в области деформационного шва в процессе воздействия разрушающих нагрузок. Кроме этого, в теле профиля имеются вставки из гидрофобных материалов, что предотвращает попадание влаги в стеновой материал и дальнейшее его разрушение. Оформление наружной части деформационного шва выполнено таким образом, что он отлично вписывается в любой фасад. Большой ассортимент предлагаемых профилей позволяет подобрать к любому зданию наиболее подходящий дизайн.

Швы в горизонтальных плитах

При устройстве монолитных плит перекрытий обязательно должны быть выполнены деформационные швы, поскольку бетон является жестким неэластичным материалом и подвержен разрушению в результате воздействия различных нагрузок и одновременного оседания всего объема здания. С помощью расчетов определяют ширину одного блока перекрытия, и по такому параметру производят заливку межэтажных элементов. Заполнение швов выполняют с использованием гидроизолирующих материалов и заделок.

С помощью расчетов определяют ширину одного блока перекрытия, и по такому параметру производят заливку межэтажных элементов. Заполнение швов выполняют с использованием гидроизолирующих материалов и заделок.

Швы в бетонных полах

Полы постоянно принимают нагрузку от предметов интерьера, оборудования, а их покрытия все время подвергаются износу. В одном помещении могут быть устроены полы из разных материалов, которые в процессе эксплуатации непохоже реагируют на поступающую нагрузку, влажность и другие воздействия. Такие участки тоже нуждаются в разделении, как и монолитный бетонный пол.

По назначению деформационные швы в бетонных полах разделяют на 3 основных типа.